Предлагаемое изобретение относится к производству брикетированного твердого топлива на основе веществ неминерального происхождения, а именно: продуктов лесозаготовительных предприятий и/или предприятий переработки древесины. Предлагаемые топливные брикеты могут быть использованы в бытовых условиях для автономного, экологически чистого и экономичного обогрева помещений, а также для приготовления пищи на мангалах, грилях и шашлычницах без ухудшения органолептических свойств пищи.

В металлургической отрасли предлагаемые древесные брикеты являются прекрасной альтернативой традиционного восстановителя - кокса (зольность кокса -10÷15%; содержание серы в коксе - 0,5÷1,8%). Так для черной металлургии известно, что наиболее высококачественный чугун выплавляется на древесном угле.

Также предлагаемые брикеты представляют интерес для всех отраслей человеческой деятельности, где необходим эффективный низкозольный восстановитель с практическим отсутствием серы или экологически чистый углеродный адсорбент.

В настоящее время древесные гранулы производят в значительных объемах на большом числе предприятий, особенно в Европе и Северной Америке. Существует масса технологий производства топливных брикетов различного состава на основе отходов лесопереработки.

До настоящего времени ряд авторов предлагают брикетировать древесные отходы с использованием различных связующих материалов, то есть использование связующих в формовании топливных брикетов по-прежнему актуально.

Так, согласно патенту RU №2187542 «Топливный брикет (варианты)» (дата приоритета - 25.04.2001 г.; C10L 5/10), топливный брикет включает в качестве связующего крахмал, или пшеничную муку, или декстрин в количестве от 3÷45 мас. %, а в качестве наполнителя: по первому варианту - измельченный древесный уголь (50÷93 мас. %), а по второму - измельченный древесный уголь (35÷91 мас. %) и древесные опилки (4÷15 мас. %).

Тем не менее основная современная тенденция в разработке технологий брикетирования лигнинсодержащего сырья - отказ от введения в состав брикетов дополнительных связующих компонентов.

Известен патент RU №2369631 «Способ получения топливных гранул» (дата приоритета - 16.06.2005; конвенционный приоритет - 08.07.2004, №20043071; C10L 5/44; патентообладатель - АРБАФЛЕЙМ ТЕКНОЛОДЖИ AC (NO), Камбии AC (NO). Согласно патенту биологический материал, предпочтительно древесные опилки, подают на стадию сушки и сушат до значения относительной влажности от 40÷65 мас. % до 30÷45 мас. %; затем, возможно через промежуточную стадию хранения, на реакторную стадию и обрабатывают материал при повышенном давлении и нагревании до 200÷300 путем подачи пара. Материал выдерживают в реакторе до размягчения и снижают давление в реакторе, по меньшей мере, в две стадии: на первой - для разделения материала на волокна и выделения лигнина, а на второй - для транспортировки материала с реакторной стадии на дополнительную стадию сушки, возможно через промежуточную стадию хранения, и материал гранулируют. При снижении давления в реакторе на первой стадии высвобождается часть лигнина и этот лигнин действует как связующий агент при последующем гранулировании.

Также известен патент RU №2518068 «Способ получения гранул или брикетов» (дата приоритета - 05.10.2009 г.; конвенционный приоритет - 15.12.2008, №20085249, 02.06.2009, №20092136; C10L 5/44; патентообладатель - ЗИЛХА БАЙОМАСС ФЪЮЭЛЗ АЙ ЭлЭлСи (US). По данному патенту лигнинсодержащий материал с влажностью менее 30 мас. % подают в реактор, нагревают до температуры 180÷235°C нагнетанием пара в реактор в течение 1÷12 минут, снижают давление и формуют обработанный материал с образованием гранул или брикетов. В способе декомпрессию реактора осуществляют двумя вариантами: первый - резкое снижение давления для обеспечения парового взрыва, а второй - постепенное снижение давления без парового взрыва. Обработка лигнинсодержащего материала по данному способу обеспечивает естественное связывание, качество которого значительно превосходит характеристики связывания древесины в процессе механического прессования без предшествующей паровой обработки.

Общей целью технических решений получения топливных древесных брикетов по вышеперечисленным патентам является стремление повысить экологичность брикетов за счет использования выделяемых из древесины природных связующих.

Общими недостатками вышеприведенных технических решений является высокая энергоемкость и трудоемкость при производстве конечной продукции, что повышает себестоимость топливных брикетов, снижая конкурентоспособность в условиях насыщения рынка.

Наиболее близким техническим решением, выбранным за прототип, является техническое решение по патенту RU №2185420 «Способ получения топливных брикетов и установка для их прессования» (C10L 5/44, приоритет - 29.03.2001, дата прекращения действия патента - 30.03.2006). Способ включает измельчение, сушку, смешение компонентов смеси и последующее прессование, причем древесные отходы первоначально измельчают до фракций размером не более 30 мм, затем сушат до влажности 18÷20%, после чего из части полученной массы производят древесный уголь, а другую ее часть измельчают в стружку длиной 1÷8 мм. Полученную стружку сушат до влажности 3÷7%, нагревая ее до 180÷210°C без доступа кислорода. Высушенную и нагретую стружку смешивают с древесным углем, полученную смесь подвергают предварительному сжатию, а затем из сжатой смеси прессуют, поддерживая температуру в пределах 190÷250°C, брикеты плотностью 1150÷1400 кг/м3, на которые наносят защитное покрытие.

Согласно прототипу изготавливают топливные брикеты следующего состава:

- древесные отходы - 70÷95 мас. %;

- остальное - древесный уголь.

Известно, что древесный уголь без связующего не брикетируется с древесными отходами (условно будем называть опилками) в случае, если древесное сырье используется без предварительной подготовки. Для обеспечения возможности брикетирования без связующего в прототипе предусматривается следующее:

1. на брикетирование направляют древесные опилки с влажностью 3÷7% после термической обработки при температуре 180÷210°C без доступа кислорода;

2. высушенные до влажности 3÷7% и нагретые опилки механическим ворошителем смешивают с древесным углем в виде порошка и/или гранул размером 1÷3 мм в сушильно-смесильной установке при температуре 310÷320°C;

3. брикетирование сырьевой смеси осуществляют поэтапно, плавно поднимая давление прессования:

- 1-й этап - шнек предварительного перемешивания, где исходная смесь из сушильно-смесильной установки с начальной плотностью 120÷150 кг/м3 уплотняется до 300÷400 кг/м3 при 190÷210°C;

- 2-й этап - силовой шнек экструдера, где давлением в 60 МПа смесь уплотняется до плотности 800÷850 кг/м3 при 180÷210°C. Процесс экструзионного прессования смеси носит предварительный (подготовительный) характер;

- 3-й этап - окончательное прессование гидропрессом в рабочих поршневых цилиндрах, где давлением 140÷200 МПа смесь уплотняется до 1150÷1400 кг/м3 при 190÷250°C.

Необходимо отметить некоторую некорректность представленной в прототипе формулы изобретения в пункте 2, где заявлен интервал соотношения компонентов, а именно: стружка - 70÷95%, остальное - древесный уголь. Некорректность связана с тем, что в описании однозначно указано, содержание древесного угля зависит от его агрегатного состояния: до 10% по объему - в виде порошка и до 30% по объему - в виде гранул.

Для получения топливных брикетов по прототипу предусмотрена сложная энергозатратная технологическая линия, включающая повторяющиеся технологические процессы, а именно: поэтапное брикетирование сырьевой смеси (этапы указаны выше), поэтапное измельчение (рубильная машина - до 100 мм, молотковая дробилка - до 30 мм, роторная ножевая мельница - до 1÷8 мм) и поэтапную сушку (до влажности 18-20%), затем до 3-7%) опилок. Все это значительно повышает капитальные затраты на их производство, а также трудо- и энергозатраты.

Также существенным недостатком брикетов по вышеуказанному патенту является их геометрическая форма, обусловленная способом окончательного прессования в гидроцилиндрах, то есть форма полнотелого цилиндра. В процессе пиролиза таких брикетов возникают проблемы с обеспечением равномерности пиролиза в теле брикета, а также снижается механическая прочность таких брикетов за счет роста напряжений в центральной их части. Сжигание топливных брикетов такой формы менее эффективно и небезопасно.

Техническая задача предлагаемого изобретения - получение экологически чистых топливных брикетов, рекомендуемых к использованию в быту, в том числе и для приготовления пищи. При этом технология их изготовления должна значительно снижать их себестоимость при существенном повышении всех эксплуатационных характеристик. Как и в других областях человеческой деятельности, для обеспечения долгосрочного стабильного спроса необходимо изготавливать топливные брикеты, которые не только соответствуют существующим потребительским свойствам, но и использовать при их изготовлении только возобновляемое растительное сырье без применения ископаемых компонентов.

Технический результат, получаемый от использования предлагаемого изобретения - идеальное экологическое растительное топливо, в том числе и для приготовления пищи, так как процесс сгорания предлагаемых брикетов обеспечивает эффективную отдачу энергии с необходимым и достаточным периодом развития температуры для приготовления пищевых продуктов.

Предлагаемые брикеты отвечают самым высоким потребительским свойствам:

- экологичность;

- высокая плотность при сохранении капиллярной структуры;

- высокая гидрофобность, что весьма важно в условиях повышенной влажности окружающей среды, например, в условиях Японии влажность окружающей среды практически не снижается ниже 60%;

- ровное горение с постоянным по интенсивности пламенем в течение всего периода горения;

- легкость зажигания;

- низкое выделение дыма;

- низкое образование летучей золы;

- высокая безопасность в работе;

- сохранение органолептических свойств пищевых продуктов в процессе приготовления.

Технический результат достигается тем, что в топливных брикетах из двухкомпонентной смеси растительного, предпочтительно древесного, происхождения: первый компонент - измельченные древесные отходы деревозаготовительных предприятий и/или предприятий деревопереработки, а второй компонент - древесный уголь, двухкомпонентная смесь представлена в виде гомогенизированного композиционного материала, полученного компаундированием матрицы из измельченных древесных отходов и упрочняющих дисперсных частиц древесного угля, осуществляемым в два этапа: первый этап - при совмещении следующих одновременно протекающих процессов: сушка древесных отходов с исходной естественной влажностью, диспергирование исходного древесного угля и адсорбция матрицей диспергированного древесного угля; а второй этап - в процессе брикетирования композиционного материала, предпочтительно, экструзией, причем совмещение сушки, диспергирования и адсорбции осуществляют в динамичном закольцованном тепловом потоке смеси топочных газов с выделяемыми в процессе сушки парами влаги древесных отходов, при этом содержание древесного угля в исходном сырье поддерживают в пределах 5÷30 мас. %. При этом исходная крупность древесных отходов и древесного угля не превышает 5 мм; древесные отходы имеют форму опилок и/или микрощепы, и/или стружки, а влажность древесных отходов перед брикетированием не превышает 8 мас. %, причем топливные брикеты имеют форму призмы с центральным сквозным отверстием.

По первому варианту изготовления топливных брикетов, отраженному в первом пункте формулы изобретения, пиролиз брикетов не предусмотрен. Получаемые по первому варианту брикеты отвечают всем потребительским требованиям как в части хранения и транспортировки, так и в части непосредственного сжигания. Топливные брикеты по первому варианту являются полноценным товарным продуктом, имеющим своего потребителя.

Второй вариант товарных топливных брикетов, получаемых по предлагаемому техническому решению (пункт 6 формулы изобретения), отличается наличием пиролиза в конце идентичной технологической линии. Пиролизованные топливные брикеты приобретают ряд дополнительных положительных потребительских свойств, например: повышенную теплотворность, прочность, высокое содержание нелетучего углерода.

Для пояснения сущности предлагаемого технического решения приведем следующую информацию.

1. Для изготовления изделий высокой плотности и прочности используют композиционные материалы на основе ультрадисперсных и дисперсных активных порошков.

Существующие композиционные материалы можно разделить на три основных класса, отличающиеся микроструктурой: дисперсно-упрочненные, упрочненные частицами и армированные волокном. Все эти материалы представляют собой матрицу из какого-либо вещества или сплава, в которой распределена вторая фаза - обычно более жесткая, чем матрица, которая служит для улучшения того или иного свойства. В основе разделения трех упомянутых классов композиционных материалов лежат особенности их структуры.

Высокодисперсные порошки применяют в качестве добавок для получения дисперсно-упрочненных изделий, причем количество добавки возможно лишь до определенного предела, чтобы не снизить, например, такое свойства, как пластичность в процессе экструзии, или активацию, в процессе спекания (пиролиза) изделий.

При использовании дисперсных порошков в качестве упрочняющих частиц необходимо придать частицам, их поверхностным слоям, так называемое активное состояние, характеризуемое избыточным запасом свободной энергии. Такое состояние порошка может быть, во-первых, результатом высокой макро- и микродефектности частиц, так как дисперсные порошки характеризуются определенной степенью искажения кристаллической решетки, а, во-вторых, результатом физико-химической активации порошка. Этим объясняется предложение авторов заявляемого изобретения - использовать в качестве упрочняющих частиц дисперсные частицы древесного угля.

Измельченные частицы древесины весьма неоднородны и имеют дефектные структуры, неровности поверхности, микротрещины, разрывы, выход на поверхность дислокаций активных физико-химических связей, в том числе и гидроксильных, что позволяет считать измельченные древесные отходы идеальной матрицей для дисперсных частиц древесного угля.

В технологических процессах с использованием древесины важное (определяющее) значение имеют специфические эффекты, возникающие в рабочих средах при воздействии мощных тепловых потоков. К числу важнейших эффектов относятся физико-химические изменения, происходящие в древесном материале, причем как обратимые, так и необратимые. Древесина является смесью аморфных полимеров с развитой надмолекулярной структурой - большим количеством водородных связей. При одновременной тепло-паро-механической обработке древесных частиц понижается температура перехода полимера из фазы стеклования в эластичное и вязкотекучее состояние, за счет уменьшения водородных связей и уменьшения степени полимеризации материала. Наличие вязкотекучей (жидкой) фазы на поверхности древесных частиц обеспечивает прочность и плотность брикета при последующем прессовании. Изменяя параметры тепло-паро-механической обработки древесных опилок (микрощепы) можно изменять температуру перехода древесины в вязкотекучее состояние.

Принимая во внимание вышеприведенную информацию, авторы предлагают совместить процесс сушки топочными газами древесных опилок с исходной природной влажностью и процессы измельчения (диспергирования) и адсорбции древесного угля. На выходе из сушки получают композиционный материал, характеризующийся максимальной подготовкой к экструзионному прессованию и дальнейшему пиролизу с получением прочных и плотных брикетов с повышенной теплотворностью.

Для получения прочных брикетов необходимо, чтобы в камере прессования материал находился в вязкотекучем (жидком) состоянии, что обеспечивается, во-первых, температурным режимом (не ниже 170°C), во-вторых, оптимальной влажностью прессуемого сырья. Подбором оптимальной влажности сырьевой смеси, идущей на прессование, можно добиться изменения (оптимизации) температуры перехода древесины в вязкотекучее состояние в каждом конкретном случае. Необходимость варьирования влажностью сырья перед прессованием вызвана тем, что содержание в композиционном материале дисперсных упрочняющих частиц древесного угля, увеличивающих в целом вязкость прессуемой смеси, изменяется в пределах 5÷30 мас. %. В тоже время, наличие дисперсных частиц древесного угля резко увеличивает паро-газопроницаемость прессуемых брикетов, что позволяет на выходе получать брикеты с минимальной, практически стабильной влажностью, что обеспечивает механическую прочность брикетов.

По существующей классификации композиционных материалов для класса, упрочненного частицами, предполагается содержание упрочняющих частиц 20÷25 об. %.

В прототипе содержание в сырьевой смеси древесного угля в виде частиц порошка допускается лишь до 10 об.%, что явно не достаточно для формирования новой гомогенной структуры брикета. В случае использования по прототипу до 30 об.% древесного угля, но в виде гранул размером 1÷3 мм, формирование композиционного материала вообще исключено, так как не удовлетворяется одно из основополагающих требований к композиционным материалам: материал однороден в макромасштабе и неоднороден в микромасштабе.

Обобщая, можно сделать вывод, что в структуре брикетов по прототипу не происходит качественных изменений, соответствующих образованию нового композиционного материала, не встречающегося в природе, а являющегося созданием человека. В прототипе двухкомпонентная сырьевая смесь является лишь механической смесью двух составляющих материалов.

В предлагаемом техническом решении оригинальная абсолютно новая технология подготовки двухкомпонентной сырьевой смеси в динамичном закольцованном мощном паро-газо-тепловом потоке позволяет получить новый композиционный материал для брикетирования, который визуально (в макромасштабе) воспринимается как структурно однородный материал. Причем, заявленный интервал содержания упрочняющих дисперсных частиц древесного угля в пределах 5÷30 мас. %, с учетом насыпной плотности дисперсного древесного угля (0,26÷0,45 г/см3), значительно превышает известные пределы (20÷25 об. %), рекомендуемые существующей практикой создания упрочненных частицами композиционных материалов.

Значительное увеличение содержания упрочняющих частиц в предлагаемом композиционном материале обуславливает пятикратное увеличение прочности брикетов (как пиролизованных, так и не пиролизованных) по сравнению с брикетами из материала-матрицы без упрочняющих частиц, получаемыми по идентичной технологии. При этом плотность изделий увеличилась до 1,3 г/см3.

Высокие прочностные свойства брикетов из предлагаемого композиционного материала в какой-то мере связаны высоким сродством материала матрицы (древесные опилки) и материала упрочняющих дисперсных частиц (древесный уголь). Материалы сходные по происхождению (древесные) придают более высокие адгезионные свойства композиту на их основе. К тому же такой композиционный материал в процессе сжигания ведет себя как однородный материал. Структура экструдированных брикетов представляет собой однородную структуру, внешне близкую к пластику, причем структуру, сохраняющую высокую пористость. После пиролиза геометрическая форма экструдированного брикета не изменяется, а меняются лишь геометрические параметры, причем в процессе пиролиза пористая природа структуры изделия проявляется визуально.

Таким образом, совокупность предлагаемых исходных компонентов, подвергнутых оригинальной, на уровне изобретения, обработке в динамичном закольцованном мощном тепловом многокомпонентном потоке, обеспечивает получение материала, не встречающегося в природе и обладающего свойствами, отличными от свойств каждого компонента, взятого в отдельности, то есть получение композиционного материала.

2. Как заявлено в формуле изобретения - композиционный материал получают компаундированием матрицы из древесных отходов и упрочняющих дисперсных частиц древесного угля в два этапа: первый - при совмещении процессов сушки древесных отходов и диспергирования и адсорбции древесного угля, а второй - в процессе брикетирования, предпочтительно экструзионного.

В прототипе первый этап смешивания компонентов рабочей смеси осуществляют в смесителе традиционным механическим смешиванием ворошителями в смесителе при температуре 310÷320°C, причем на смешивание подают нагретые до 180÷210°C и высушенные до влажности 3÷7% древесные опилки и древесный уголь. В таких условиях активирование древесного угля невозможно, так как для удаления смолистых веществ, образующихся при сухой перегонке древесины и заполняющих поры в обычном древесном угле, прежде всего, необходимо наличие мощного потока перегретого пара, что при влажности древесных опилок 3÷7% не реализуется. Поэтому глубокое, на уровне пор, тем более микропор и мезопор, взаимопроникновение отдельных компонентов композиционного материала в прототипе не возможно.

Исходные опилки являются уникальным материалом, характеризующимся тем, что отдельные волокна пространственно индивидуализированы, гидротированы и укорочены. Это приводит к удержанию опилками значительного объема воды (до 50-60% от общего объема). Этого количества влаги достаточно для пропаривания как самих опилок, так и древесного угля. Поэтому автором предложена совместная тепловая подготовка компонентов композиционного материала в динамичном закольцованном мощном многокомпонентном тепловом потоке, включающем исходные топочные газы и образующуюся парогазовую смесь.

Как в прототипе, так и в предлагаемом решении в спрессованном теле брикета отдельные фрагменты соединены между собой с помощью лигноцеллюлозных волокон древесины, выступающих в качестве связующего. Лигноцеллюлоза представляет собой смесь трех типов природных водонерастворимых полимеров: целлюлоза, гемицеллюлоза и лигнин, которые присутствуют в разных пропорциях в зависимости от происхождения лигноцеллюлозы. Лигноцеллюлоза имеет волокнистое строение. Поэтому опилки формуют без добавления связующего, так как они сами склеиваются, когда их брикетируют при повышенной температуре. Минимальная температура пластичности древесины - 163°C. При температурах выше минимальной упругие деформации, возникающие в материале при давлении брикетирования, полностью исчезают и частицы приходят в тесный контакт друг с другом. Когезия поверхностей раздела, взаимное проникновение отдельных волокон, частиц и возможная адгезия размягченного под действием тепла лигнина (природного связующего между волокнами древесины) - все это обуславливает связующее действие, которое сообщает достаточную прочность после их охлаждения после прессования.

Все перечисленные выше процессы упрочнения брикета, в целом, характерны как для прототипа, так и для предлагаемых брикетов. Однако адгезия размягченного под действием тепла лигнина для брикетов по предлагаемому техническому решению имеет отличительный механизм. Связывание частиц древесных опилок с частицами упрочняющего дисперсного активированного древесного угля осуществляется более прочно на уровне пор.

При прессовании на поверхности брикета образуется лигноцеллюлозная жесткая кольцевая оболочка, то есть оболочка из природного связующего, поэтому необходимости в формировании дополнительного защитного покрытия нет. Полученные в предлагаемом решении брикеты практически негигроскопичны.

3. В процессе полупромышленных испытаний технологии производства предлагаемых брикетов выявлен значительный рост производительности экструзионных прессов при нормативном потреблении электроэнергии. Это объясняется тем, что совместная пропарка древесных опилок и древесного угля позволяет получить более мягкую консистенцию композиционного материала, чем в материала по прототипу.

4. Что касается крупности измельчения исходных компонентов, то жестких требований авторы не выдвигают: желательно не более 5 мм. Это относится как к древесным отходам, так и к древесному углю, так как исходная степень измельчения древесного угля нивелируется до необходимой дисперсности за счет механического измельчения (истирания) в процессе совместного высокоскоростного движения в мощном тепловом закольцованном потоке.

Совместное движение древесных отходов и дисперсных частиц древесного угля в интенсивном турбулентном тепловом потоке обеспечивает равномерное распределение упрочняющих частиц угля в объеме древесной матрицы. Равномерность распределения упрочняющих частиц позволяет получить композиционный материал с равнозначным коэффициент линейного расширения в объеме брикета в процессе пиролиза, а значит максимально сохранить его целостность, что и определяет значительное повышение его прочности. Этим же обосновывается и повышение прочности даже не пиролизованного брикета.

5. Предлагаемая геометрия брикета позволяет:

- интенсифицировать процесс их изготовления на прессах-экструдерах;

- обеспечить равномерность и равнозначность процессов прессования (изготовления) в объеме брикета;

- обеспечить равномерное горение в объеме брикета за счет наличия внутри центрального отверстия множества равнозначных точек зажигания.

Наличие внутреннего сквозного отверстия является не только технологически необходимым, но и как указано выше увеличивает количество точек зажигания. Основная поверхность горения расположена внутри брикета и занимает, таким образом, укрытое положение, защищенное самим брикетом.

Сравнительный анализ совокупности существенных признаков предлагаемого технического решения и решения по прототипу показал следующее.

Заявляемые топливные брикеты обладают новизной в сравнении с брикетами по прототипу, отличаясь от них рядом существенных признаков: во-первых, брикеты изготавливают из упрочненного частицами композиционного материала, матрицей которого являются измельченные древесные отходы, а в качестве упрочняющих частиц используют дисперсные частицы древесного угля. Во-вторых, предлагаемый композиционный материал отличается максимально возможной однородностью и изотропностью, а значит плотностью и прочностью, в силу применения в технологии его изготовления двухэтапного компаундирования, позволяющего с максимальной пользой реализовать и усилить свойства каждого исходного компонента. Принципиальное отличие от прототипа, в основном и определяющее положительный результат изобретения, заключается в первом этапе компаундирования: совмещение одновременно протекающих процессов сушки древесных отходов с исходной естественной влажностью, диспергирования исходного древесного угля и адсорбции матрицей диспергированного древесного угля. Первый этап компаундирования исходных компонентов осуществляют в динамичном закольцованном тепловом потоке смеси топочных газов с выделяемыми в процессе сушки парами влаги древесных отходов. Получаемый композиционный материал - результат параллельно изменяющихся во времени физико-химических свойств исходных компонентов, происходящих как в процессе их совместной тепло-паро-механической обработки в мощном закольцованном многокомпонентном динамичном тепловом потоке, так и в процессе экструзионного прессования. В заявляемом техническом решении отличительным признаком от прототипа является также геометрическая форма топливных брикетов: призма с центральным сквозным отверстием.

Приведенный сравнительный анализ существенных признаков заявляемого решения и решения по прототипу свидетельствует, что заявляемое решение соответствует критерию патентоспособности «новизна».

Соответствие современному техническому уровню следует из проведенного патентного поиска и поиска по тематической технической литературе, результаты которых приведены в разделе описания «аналоги».

В результате поиска по патентным и другим техническим источникам информации не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью существенных признаков, обеспечивающих достижение аналогичных результатов при использовании, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности «изобретательский уровень».

Тем не менее, отдельные признаки, характеризующие заявляемое решение, выявлены в известных в настоящее время информационных источниках.

1. Так, изготовление топливных гранул из биомассы, состоящей из компонентов с различным содержанием лигнина, выступающего в качестве природного связующего при формовании гранул, известно, например, из патента Китая CN 101824347 «Топливные гранулы из растительного сырья, способ производства и оборудование для реализации способа" (C10L 5/44; приоритет - 06.03.2009 г.; заявитель - BEIJING FANOURUIDE TECHNOLOGY СО LTD, UNIV NANJING FORESTRY; публикация - 08.09.2010 г.). В качестве составляющих прессуемой биомассы используются, в основном, древесные отходы, характеризующиеся природным высоким содержанием лигнина, и солома с низким содержанием лигнина. Согласно способу, каждый из составляющих материалов биомассы измельчают, раздельно сушат, затем смешивают и подвергают размягчению паром. Далее размягченную биомассу формуют, охлаждают и упаковывают гранулированное топливо. При этом солому сушат в сушильном аппарате до состояния, обеспечивающего в дальнейшем оптимальное ее измельчение. Отходы древесины измельчают в два этапа: первый - до 10±0,2 мм в древесной дробилке, второй - до 5 мм в измельчителе. Измельченную древесину сушат в сушилке до содержания воды 10÷16 мас. %. Смешивание измельченных высушенных древесных отходов и сухой соломы осуществляют в смесильных аппаратах механического типа, где происходит дополнительное измельчение сырьевой смеси. Перед прессованием смешанную биомассу размягчают паром и формуют гранулы диаметром 6÷8 мм и длиной в 1÷5 раз больше диаметра частиц. Температура прессования 100±5°C. После прессования топливные гранулы охлаждаются, подвергаются просеиванию и далее пакетируются

В процессе термообработки (сушки) лигнин, содержащийся в древесных отходах, претерпевает ряд физико-химических изменений, снижающих его склеивающую способность. Поэтому раздельная сушка компонентов смеси приводит в итоге к получению менее прочных гранул, что подтверждается в приведенном выше патенте необходимостью просеивания готового массива топливных гранул.

2. Применение динамичного потока перегретого водяного пара в подготовке древесных отходов к прессованию известно из патента RU №2046821 «Способ изготовления топливных брикетов из древесных отходов» (C10L 5/44, патентообладатель - Научно-технический и производственно-внедренческий центр «ТОКЕМА» (BY), приоритет - 12.08.1992 г.). По данному способу обработку паром ведут в режиме фильтрации, для осуществления которой требуется достаточно сложная технологическая линия со значительными энерго- и трудозатратами.

3. Для минимизации аппаратурного наполнения технологических линий производства древесных брикетов ряд авторов предлагают выделять лигнин из лигнинсодержащих материалов обработкой паром с температурой до 250°C непосредственно в прессующем оборудовании. Это решение защищено в патенте СА №1141376 «Способ выделения лигнина из лигнинсодержащих материалов и изделия, получаемые этим способом» (C07G 1/00, изобретатель - LONG EDWARD, приоритет - 15.02.1983 г.) и патенте RU №2191799 «Способ брикетирования лигносодержащих материалов и комплекс средств для его осуществления» (C10F 7/06, патентообладатель - Открытое акционерное общество «Алтайский научно-исследовательский институт технологии машиностроения», приоритет - 14.08.2000 г.). В обоих решениях пресса выполнены с возможностью предварительной пропарки прессуемого материала непосредственно перед камерой прессования. Прессующее оборудование такого типа отличается низкой производительностью в силу цикличности его действия (циклическая подача пара).

В настоящее время из доступных источников информации, то есть из современного уровня техники, неизвестно изготовление композиционного материала растительного происхождения в условиях мощного закольцованного многокомпонентного динамичного теплового потока, состоящего из топочных газов, измельченных древесных отходов с природной исходной влажностью, измельченного древесного угля и парогазов, выделяющихся из древесных отходов в процессе их движения в тепловом потоке.

Приведенная выше информация, касающаяся как прототипа, так и известных решений в аналогичной области, позволяет сделать вывод, что заявляемая новая совокупность известных и неизвестных признаков, отличающаяся как технической сущностью признаков, так и их последовательностью и взаимосвязью, обеспечивает в предлагаемом решении достижение результата более высокого по сравнению с известными решениями уровня - получение экологичных топливных брикетов с высокими потребительскими свойствами.

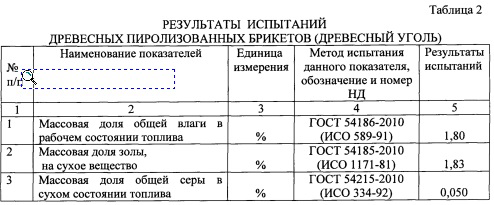

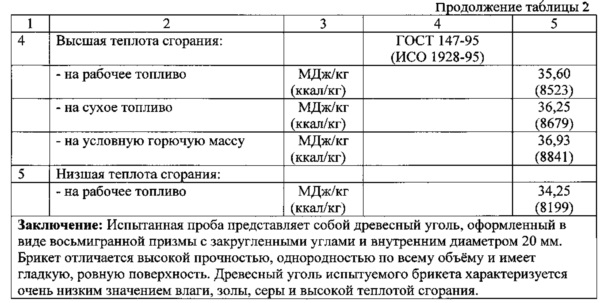

Заявляемые топливные брикеты в феврале 2017 года прошли испытания в ООО «ВНИИТП-ИСПЫТАТЕЛЬНЫЙ ЦЕНТР» (г. Санкт-Петербург) в испытательной лаборатории торфа и продуктов его переработки. Результаты испытаний представлены: в табл. 1 - для непиролизованных брикетов, в табл. 2 - для пиролизованных брикетов.

Промышленное изготовление заявляемых древесных брикетов осуществляется следующим образом.

В качестве исходного сырья используют древесные опилки и/или микрощепу, и/или древесную стружку, а также древесный уголь, как правило, некондиционный. Влажность исходного сырья естественная и до сушильной печи не корректируется. Крупность исходного сырья, подаваемого в сушильную кольцевую печь оригинальной авторской конструкции, не превышает 5 мм. Дозирование обоих видов исходного сырья осуществляют весовое. Загрузка в сушильную печь древесного угля может изменяться в пределах 5÷30 мас. %. В этих пределах древесный уголь срабатывает как упрочняющий элемент конечного композиционного материала, матрицей которого являются, например, древесные опилки. В сушильной печи реализуется первый этап компаундирования двухкомпонентной смеси в условиях совмещения одновременно протекающих процессов: сушка древесных отходов с исходной естественной влажностью, диспергирование исходного древесного угля и адсорбция матрицей диспергированного древесного угля. Из сушильной печи выходит гомогенизированный материал, который подается на брикетирование в экструзионный пресс. Влажность материала перед брикетированием не превышает 8 мас. %. Практически влажность колеблется в пределах 5÷8 мас. % в зависимости от пластифицируемости материала. Брикеты, получаемые на экструзионном прессе, имеют устойчивую пространственную призматическую форму и являются целевым товарным продуктом, соответствующим первому пункту формулы изобретения.

Для получения второго вида целевого товарного продукта, соответствующего шестому пункту формулы изобретения, брикеты после прессования направляют в печь пиролиза оригинальной авторской конструкции.

Лабораторные испытания обоих видов брикетов показали значительное их преимущество по показателю теплотворности, а также экологическим показателям. Использование в производстве заявляемых брикетов оригинального экономичного высокоэффективного оборудования авторской разработки значительно снижает себестоимость продукции при повышении ее качества. Заявляемые топливные брикеты из композиционного материала являются новым достойным продуктом на рынке экологичного формованного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2021 |

|

RU2773500C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОМЁТА ПТИЦ В ТОПЛИВНЫЕ БРИКЕТЫ | 2015 |

|

RU2599130C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ИЗ МЯГКОЙ ДРЕВЕСИНЫ | 2022 |

|

RU2796342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2006 |

|

RU2318866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| Топливные брикеты | 2024 |

|

RU2832902C1 |

Изобретение раскрывает топливные брикеты из двухкомпонентной смеси древесного происхождения: первый компонент - измельченные древесные отходы деревозаготовительных предприятий и/или предприятий деревопереработки, а второй компонент - древесный уголь, при этом двухкомпонентная смесь представлена в виде гомогенизированного композиционного материала, полученного компаундированием матрицы из измельченных древесных отходов и упрочняющих дисперсных частиц древесного угля, осуществляемым в два этапа: первый этап - при совмещении следующих одновременно протекающих процессов: сушка древесных отходов с исходной естественной влажностью, диспергирование исходного древесного угля и адсорбция матрицей диспергированного древесного угля; а второй этап - в процессе брикетирования композиционного материала, предпочтительно, экструзией, причем совмещение сушки, диспергирования и адсорбции осуществляют в динамичном закольцованном тепловом потоке смеси топочных газов с выделяемыми в процессе сушки парами влаги древесных отходов, при этом содержание древесного угля в исходном сырье поддерживают в пределах 5÷30 мас. %. Также раскрываются топливные брикеты, которые дополнительно после прессования подвергаются пиролизу. Технический результат заключается в получении брикетов, которые имеют повышенную теплотворность, прочность и высокое содержание нелетучего углерода. 2 н. и 8 з.п. ф-лы, 2 табл.

1. Топливные брикеты из двухкомпонентной смеси растительного, предпочтительно древесного, происхождения: первый компонент - измельченные древесные отходы деревозаготовительных предприятий и/или предприятий деревопереработки, а второй компонент - древесный уголь, отличающиеся тем, что двухкомпонентная смесь представлена в виде гомогенизированного композиционного материала, полученного компаундированием матрицы из измельченных древесных отходов и упрочняющих дисперсных частиц древесного угля, осуществляемым в два этапа: первый этап - при совмещении следующих одновременно протекающих процессов: сушка древесных отходов с исходной естественной влажностью, диспергирование исходного древесного угля и адсорбция матрицей диспергированного древесного угля; а второй этап - в процессе брикетирования композиционного материала, предпочтительно, экструзией, причем совмещение сушки, диспергирования и адсорбции осуществляют в динамичном закольцованном тепловом потоке смеси топочных газов с выделяемыми в процессе сушки парами влаги древесных отходов, при этом содержание древесного угля в исходном сырье поддерживают в пределах 5÷30 мас. %.

2. Топливные брикеты из композиционного материала по п. 1, отличающиеся тем, что исходная крупность древесных отходов и древесного угля не превышает 5 мм.

3. Топливные брикеты из композиционного материала по п. 1, отличающиеся тем, что древесные отходы имеют форму опилок, и/или микрощепы, и/или стружки.

4. Топливные брикеты из композиционного материала по п. 1, отличающиеся тем, что влажность древесных отходов перед брикетированием не превышает 8 мас. %.

5. Топливные брикеты из композиционного материала по п. 1, отличающиеся тем, что топливные брикеты имеют форму призмы с центральным сквозным отверстием.

6. Топливные брикеты из двухкомпонентной смеси растительного, предпочтительно древесного, происхождения: первый компонент - измельченные древесные отходы деревозаготовительных предприятий и/или предприятий деревопереработки, а второй компонент - древесный уголь, отличающиеся тем, что двухкомпонентная смесь представлена в виде гомогенизированного композиционного материала, полученного компаундированием матрицы из измельченных древесных отходов и упрочняющих дисперсных частиц древесного угля, осуществляемым в два этапа: первый этап - при совмещении следующих одновременно протекающих процессов: сушка древесных отходов с исходной естественной влажностью, диспергирование исходного древесного угля и адсорбция матрицей диспергированного древесного угля; а второй этап - в процессе брикетирования композиционного материала, предпочтительно, экструзией, причем совмещение сушки, диспергирования и адсорбции осуществляют в динамичном закольцованном тепловом потоке смеси топочных газов с выделяемыми в процессе сушки парами влаги древесных отходов, при этом содержание древесного угля в исходном сырье поддерживают в пределах 5÷30 мас. %, а брикеты подвергают пиролизу.

7. Топливные брикеты из композиционного материала по п. 6, отличающиеся тем, что исходная крупность древесных отходов и древесного угля не превышает 5 мм.

8. Топливные брикеты из композиционного материала по п. 6, отличающиеся тем, что древесные отходы имеют форму опилок, и/или микрощепы, и/или стружки.

9. Топливные брикеты из композиционного материала по п. 6, отличающиеся тем, что влажность древесных отходов перед брикетированием не превышает 8 мас. %.

10. Топливные брикеты из композиционного материала по п. 6, отличающиеся тем, что топливные брикеты имеют форму призмы с центральным сквозным отверстием.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| ТОПЛИВНЫЙ БРИКЕТ (ВАРИАНТЫ) | 2001 |

|

RU2187542C1 |

| Способ получения топливных брикетов | 1983 |

|

SU1458377A1 |

| RU 2014132744, 27.02.2016 | |||

| СПОСОБ ОКРАСКИ НЕРВНЫХ СТРУКТУР НА ГИСТОЛОГИЧЕСКОМ ПРЕПАРАТЕ | 1993 |

|

RU2103671C1 |

| US 20130137154 A1, 30.05.2013 | |||

| US 9388355 B2, 12.07.2016. | |||

Авторы

Даты

2018-05-10—Публикация

2017-07-11—Подача