Известен способ изготовления штырьковой металлокерамической ножки электровакуумного прибора, в котором на металлические штырьки (вводы) сверху керамического диска надевают металлические шайбы, изготовленные из материала, имеющего одинаковый с керамикой коэффициент термического расширения. Сверху шайб на штырьки надевают припой в виде кольца. Введение шайб в конструкцию ножки исключает необходимость подготовки отверстий под штырьки в керамическом диске, а полное заполнение зазора припоем между керамикой и штырьками необязательно. Вакуумная плотность соединений достигается спаем торца металлических шайб с керамикой и шайб со штырьками [Авторское свидетельство №128942, опубл. 10.10.1960 г.].

На Фиг. 1 представлена штырьковая металлокерамическая ножка, где на штырёк 1 надевается сверху керамического диска 2 шайба 3. На штырёк надевается кольцо припоя 4, расплавляемого при пайке в оправке. Керамику припаивают к станичнику 5 через переходное кольцо 6.

Известен способ изготовления металлокерамического корпуса для СВЧ мощных кремниевых транзисторов (Моряков О.С. Производство корпусов полупроводниковых приборов: Учебник для сред. проф.-техн. училищ.

М.: Высшая школа, 1978, с.49-50), в котором медные выводы размещают и припаивают на ножке твёрдым припоем. Корпус герметизируют баллоном, состоящим из коварового колпачка, в верхнюю часть которого впаивают керамический изолятор, в отверстия которого впаивают никелевые трубочки. При герметизации корпуса выводы вставляют в трубочки и плотно обжимают в специальном приспособлении. Корпус представлен на Фиг. 2 и состоит из фланца 1, никелевого кольца 2, держателя из оксида бериллия 3, выводов 4, колпачка 5, изолятора 6, никелевых трубочек 7.

Недостатком корпуса является сложность изготовления, большое переходное сопротивление не пропаянного, а обжатого контакта вывод-трубка и низкий выход годных по герметичности.

Ближайшим аналогом предложенного технического решения является способ изготовления металлокерамического корпуса типа ТО-254-8 (Электронная техника. Серия 2. Полупроводниковые приборы. Выпуск 4 (251) 2018, с. 53-59), включающий размещение вводов в металлических шайбах, пайку вводов, вставленных в отверстия металлических шайб, к участкам металлизации керамического изолятора. Формирование плоских площадок на выводах внутри изолятора, предназначенных для сборки полупроводникового прибора термокомпрессионной или ультразвуковой сваркой, проводится на вводах, впаянных в изолятор в специальном приспособлении до пайки изолятора на фланец. После пайки изолятора с вводами проводят пайку изолятора с фланцем.

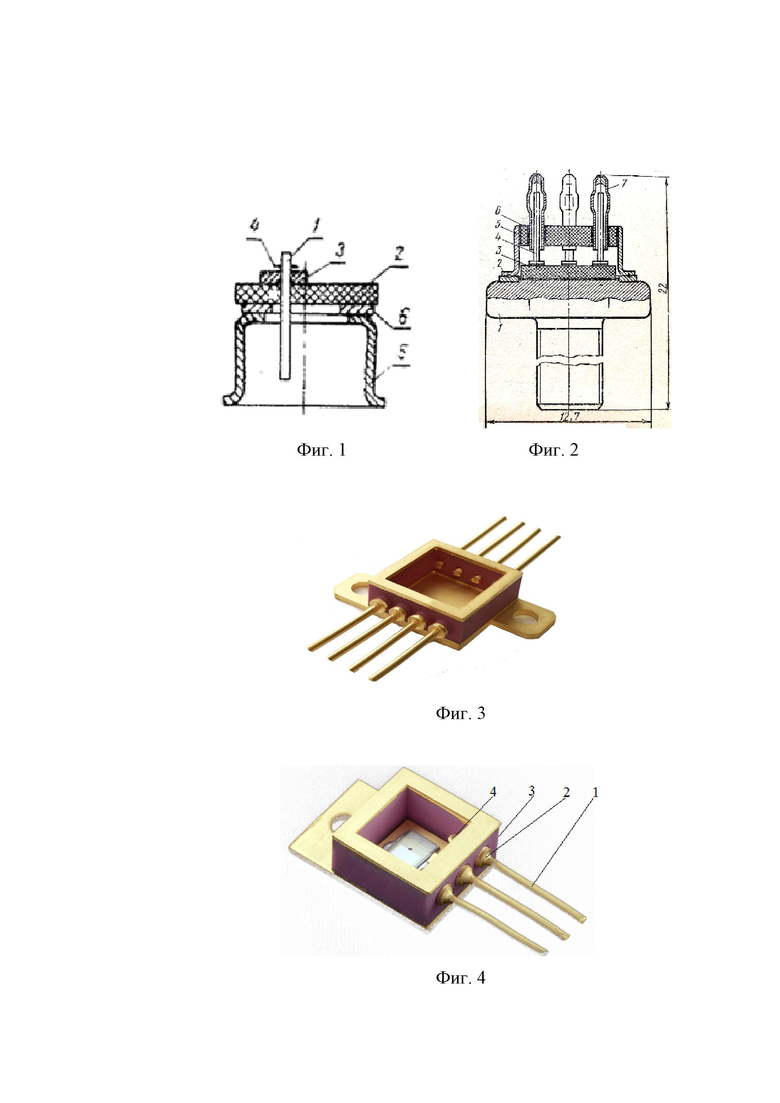

На Фиг. 3 представлен корпус ТО-254-8, выполненный в металлокерамическом исполнении.

В данном способе изготовления корпуса при пайке вводов в изолятор необходима специальная кассета, обеспечивающая прилегание шайбы к металлизации на изоляторе. При этом возможно прилегание шайб к металлизации не всей плоскостью, а с некоторым перекосом, что может привести к неполному пропаю соединения и, следовательно, к нарушению герметичности корпуса. Кроме того, формирование плоских площадок на выводах внутри изолятора для сборки полупроводникового прибора термокомпрессионной или ультразвуковой сваркой проводится на вводах, впаянных в изолятор до пайки изолятора на фланец. То есть при сборке корпуса необходима двух стадийная пайка. Пайку вводов в изолятор проводят серебром при температуре 980-1000°С, а пайку изолятора на фланец проводят припоем ПСр-72 при температуре 820-850°С.

Техническим результатом изобретения является повышение технологичности изготовления корпусов типа ТО-220, ТО-247, ТО-254 и их качества за счёт исключения многостадийной пайки высокотемпературным припоем и исключения возможности при сборке неплотного прилегания друг к другу поверхностей деталей корпусов, подлежащих соединению пайкой.

Технический результат обеспечивается тем, что в способе изготовления металлокерамических корпусов типа ТО-220, ТО-247, ТО-254, включающем размещение вводов в металлических шайбах, высокотемпературную пайку к участкам металлизации керамического изолятора вводов, вставленных в отверстия металлических шайб, формирование плоских площадок на концах вводов внутри изолятора, предназначенных для сборки полупроводникового прибора и пайку изолятора на фланец, металлические шайбы, после размещения в них предварительно отожжённых вводов, осаживают до образования плотного неразъёмного соединения шайб с вводами, вводы вставляют в отверстия изолятора и формируют плоские площадки на вводах внутри изолятора посредством расплющивания до получения плотного и неподвижного контакта шайб с металлизацией на изоляторе, после чего проводят пайку вводов с изолятором и изолятора с фланцем в одну стадию.

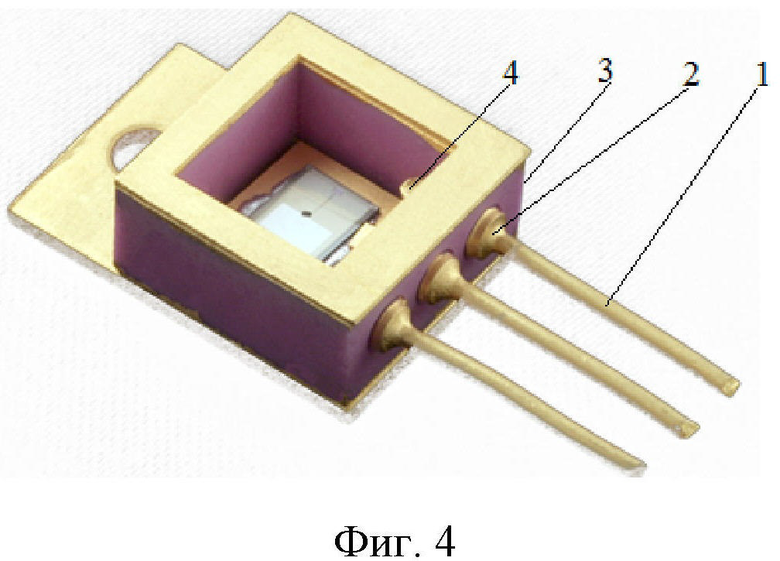

На Фиг. 4 представлена фотография корпуса типа ТО-247, изготовленного в соответствии с изобретением.

Сущность заявленного технического решения поясняется Фиг. 5. При осаживании шайбы, диаметр d отверстия в шайбе уменьшается, становится несколько меньше диаметра D ввода 1. Шайба 2 как бы пережимает ввод, внедряясь в него. Соединение ввода с шайбой становится неразъёмным. Ввод предварительно, перед расплющиванием отжигают, повышая его пластичность. Вводы предпочтительно изготавливать из меди или никеля, имеющих низкое электрическое сопротивление и высокую пластичность после отжига. При расплющивании концов 3 вводов 1 внутри изолятора 4 формируются плоские монтажные площадки. При этом образуется наплыв 5, который течёт в сторону внутренней стенки изолятора и, достигая её, плотно прижимает шайбы к металлизации 6 всей поверхностью, без перекоса. Вводы при этом неподвижно фиксируются в изоляторе и далее может проводиться одностадийная пайка вводов и изолятора с фланцем 7 с использованием кассеты, ориентирующей только изолятор относительно фланца.

Для оценки эффективности изобретения были собраны 30 корпусов типа ТО-247 по способу, представленному в прототипе и 30 корпусов по способу, описанному в изобретении. Кроме усложнённого технологического процесса, 6 корпусов из 30-ти изготовленных по способу, представленному в прототипе, при проверке на гелиевом течеискателе ПТИ10 оказались не герметичными, в то время как все 30 корпусов, изготовленные по способу, описанному в изобретении имели высокую степень герметичности.

Список литературы:

1. Моряков О.С. Производство корпусов полупроводниковых приборов: Учебник для сред. проф.-техн. училищ. М.: Высшая школа, 1978, с. 49-50

2. Электронная техника. Серия 2. Полупроводниковые приборы. Выпуск 4 (251), 2018, с. 53-59

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС БЕСПОТЕНЦИАЛЬНОГО СИЛОВОГО МОДУЛЯ | 2020 |

|

RU2740028C1 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОСНОВАНИЯ С ТОНКОПЛЁНОЧНЫМИ МИКРОПОЛОСКОВЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2732485C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2015 |

|

RU2619616C2 |

| Катод рентгеновской трубки | 2020 |

|

RU2745447C1 |

| КОРПУС ДЛЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА СВЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2351037C1 |

| МЕТАЛЛОСТЕКЛЯННЫЙ КОРПУС ТИПА КТ-97 | 2021 |

|

RU2780673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 1991 |

|

RU2034368C1 |

| Способ организации позиционирования микроканального умножителя относительно фотокатода и блока экранного в электронно-оптическом преобразователе, устройство для организации позиционирования микроканального умножителя относительно фотокатода и блока экранного в электронно-оптическом преобразователе | 2017 |

|

RU2661338C1 |

Изобретение относится к силовой электронике, в частности к преобразователям с пониженными динамическими потерями в силовых полупроводниковых ключах, полумостовым драйверам, автономным инверторам тока и т.п. К важным требованиям, предъявляемым к корпусам силовых полупроводниковых приборов, является высокий выход годных в процессе производства и высокое качество изготовления. Техническим результатом изобретения является повышение качества корпусов типа ТО-220, ТО-247, ТО-254 и технологичности их изготовления за счёт одностадийной пайки корпуса высокотемпературным припоем. Технический результат обеспечивается тем, что в способе изготовления металлокерамических корпусов типа ТО-220, ТО-247, ТО-254, включающем размещение вводов в металлических шайбах, высокотемпературную пайку к участкам металлизации керамического изолятора вводов, вставленных в отверстия металлических шайб, формирование плоских площадок на концах вводов внутри изолятора, предназначенных для сборки полупроводникового прибора и пайку изолятора на фланец, металлические шайбы, после размещения в них предварительно отожжённых вводов, осаживают до образования плотного неразъёмного соединения шайб с вводами, вводы вставляют в отверстия изолятора и формируют плоские площадки на вводах внутри изолятора посредством расплющивания до получения плотного и неподвижного контакта шайб с металлизацией на изоляторе, после чего проводят пайку вводов с изолятором и изолятора с фланцем в одну стадию. 5 ил.

Способ изготовления металлокерамических корпусов типа ТО-220, ТО-247, ТО-254, включающий размещение вводов в металлических шайбах, высокотемпературную пайку к участкам металлизации керамического изолятора вводов, вставленных в отверстия металлических шайб, формирование плоских площадок на концах вводов внутри изолятора, предназначенных для сборки полупроводникового прибора, и пайку изолятора на фланец, отличающийся тем, что металлические шайбы, после размещения в них предварительно отожжённых вводов осаживают до образования плотного неразъёмного соединения шайб с вводами, вводы вставляют в отверстия изолятора и формируют плоские площадки на вводах внутри изолятора посредством расплющивания до получения плотного и неподвижного контакта шайб с металлизацией на изоляторе, после чего проводят пайку вводов с изолятором и изолятора с фланцем в одну стадию.

| Приспособление для изготовления цветной бумаги и растра | 1922 |

|

SU2465A1 |

| Центробежный пылеуловитель | 1934 |

|

SU44876A1 |

| Корпус полупроводникового прибора | 1982 |

|

SU1064807A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| ОПТИЧЕСКИЙ ИНТЕРФЕРЕНЦИОННЫЙ ФИЛЬТР | 0 |

|

SU189084A1 |

| CN 103346129 B, 06.07.2016 | |||

| JP 58066344 A, 20.04.1983 | |||

| JP 5218259 A, 27.08.1993. | |||

Авторы

Даты

2020-12-30—Публикация

2020-02-05—Подача