Настоящее изобретение относится к новой грунтовочной композиции для применения к поверхностям, таким как сталь. В частности, изобретение относится к грунтовочной композиции, содержащей полисилановый золь, по меньшей мере один ускоритель, такой как оксид цинка или гидрофосфат циркония, и микросферы. Межоперационная грунтовка по изобретению является быстро отверждающейся, стойкой к истиранию, имеет низкое содержание летучих органических веществ (VOC) и пригодна для сварки. Она также пригодна для нанесения на нее других слоев покрытий без существенной предварительной обработки и без потери межслоевой адгезии.

УРОВЕНЬ ТЕХНИКИ

Контейнеры для морских перевозок и другие морские металлические объекты обычно собирают с помощью сварки ряда отдельных металлических компонентов. В морских применениях и промышленном строительстве обычно требуется перед изготовлением металлоконструкций предварительно окрашивать сталь цинксодержащими грунтовками для первичного покрытия, и известно много таких составов для нанесения покрытий, называемых межоперационными грунтовками или подготовительными грунтовками. Для предотвращения коррозии в процессе сварки, поверхность компонентов подготавливают (т.е., очищают и придают шероховатость, например, дробеструйной обработкой), а затем покрывают грунтовочными композициями, которые обеспечивают временную защиту от коррозии. Такие композиции дают возможность сваривать загрунтованные компоненты через слой грунтовки без удаления грунтовочного покрытия в окрестности места сварки.

После сварки, на грунтовочное покрытие может быть нанесен материал первичного покрытия и, необязательно, отделочное покрытие, для обеспечения расширенной защиты от коррозии и нужного эстетичного вида.

Межоперационные грунтовки могут быть органическими или неорганическими, и могут поставляться в воде или в органическом растворителе. Некоторые грунтовочные композиции цинковый порошок в органической смоле, такой как эпоксидная смола, эпоксиэфир, полиуретан, полистирольная смола или силиконовая смола. Покрытия на основе этих органических связующих плохо подходят для покрытия стали, которая в конечном итоге подлежит сварке, поскольку связующее склонно к разложению под воздействием тепла от сварки, что приводит к возникновению пор в сварных швах.

Кроме того, в связи с ростом осознания экологических проблем, повышается потребность в разработке улучшенной технологии, которая давала бы возможность использовать в качестве грунтовок системы покрытия на водной основе и избегать решений на основе органических растворителей. В связи с этим, лидирующая технология водорастворимой межоперационной грунтовки основана на силикатах щелочных металлов.

В патенте Falberg (US 5580371) предложен пример цинксодержащей грунтовки, которая обеспечивает износостойкое антикоррозионное покрытие, обладающее подходящей свариваемостью. Грунтовка включает цинк, фосфид железа и водный раствор силиката калия.

Позднее, в US 6468336 была предложена межоперационная грунтовка на основе силиката, содержащая цинк, слюдяной оксид железа и силикат.

Таким образом, водорастворимые межоперационные грунтовки со связующими на основе силикатов щелочных металлов в настоящее время широко известны на рынке, и обычно они обеспечивают многие из важнейших характеристик, необходимых для межоперационной грунтовки, например, в отношении содержания низколетучих соединений, короткого времени сушки, свариваемости и т.д. Тем не менее, с водорастворимыми межоперационными грунтовками на основе силикатов щелочных металлов связана одна серьезная проблема. Межоперационные грунтовки на основе силикатов щелочных металлов основаны на связующих, основанных на силикатах натрия, калия или лития, которые в водном растворе имеют очень высокий рН, обычно их рН находится на уровне 11-12. Высокий рН на поверхности материала может приводить к тому, что следующее покрытие, обычно краска эпоксидного типа, теряет адгезию и вспучивается, когда система подвергается воздействию воды. Чтобы избежать указанных проблем, любую сталь, покрытую межоперационной грунтовкой с силикатами щелочных металлов, требуется либо полностью очистить от межоперационной грунтовки, либо тщательно повторно промывать пресной водой перед нанесением верхнего покрытия.

Кроме того, использование силикатов щелочных металлов требует применения специализированного оборудования при производстве и применении, в котором все детали, находящиеся в контакте с влажной краской, должны быть выполнены из неметаллических материалов.

Следовательно, существует большая потребность в разработке новых грунтовок, которые являются водорастворимыми, но не основанными на силикатах щелочных металлов.

Авторы настоящего изобретения разработали водорастворимую межоперационную грунтовку с очень низким содержанием VOC, которая быстро высыхает, быстро обеспечивает водостойкость, имеет отличную свариваемость с образованием минимума пор, брызг металла при сварке, сварочного дыма, имеет прекрасную износостойкость, и на которую можно непосредственно сверху наносить большинство красок. Межоперационная грунтовка также устойчива к атмосферным воздействиям, и ее можно наносить с помощью обычного оборудования, такого как безвоздушный распылитель.

Межоперационная грунтовка основана на полисилановом связующем в комбинации с одним или более минеральных ускорителей, в частности, оксидом цинка и гидрофосфатом циркония. Кроме того, межоперационная грунтовка по изобретению содержит микросферы. Неожиданно было обнаружено, что специфическая комбинация компонентов, описанная в Пункте 1, приводит к созданию композиции, соответствующей всем требованиям, предъявляемым к межоперационной грунтовке, в частности, в отношении времени сушки, водостойкости, износостойкости и сварочных свойств, и которая дает возможность нанесения верхнего покрытия новыми слоями краски без необходимости удаления межоперационной грунтовки или повторной промывки межоперационной грунтовки.

Полисилановое связующее, использованное в межоперационной грунтовке по изобретению, не представляет новизны, и описано, помимо прочего, в US 2011/0268899 и US 2014/0106176. Тем не менее, эти документы посвящены, главным образом, структуре связующего, а не целевым конкретным грунтовочным композициям, которые имеют хорошие эксплуатационные качества. Авторы настоящего изобретения дополняют сведения, представленные в этих документах, идентификацией конкретных грунтовок, которые весьма полезны в данной области техники.

Следует учитывать, что иногда к межоперационным грунтовкам добавляют, в качестве ингибиторов коррозии, некоторые соединения, такие как оксид цинка. Тем не менее, не обсуждалась важность определенных материалов, заявленных в данном документе как ускорители. Следует учитывать, что новизну представляют только определенные ускорители приводят, помимо прочего, к быстрому высыханию и эффективному покрытию. Быстрое высыхание скомбинировано с применением микросфер, для повышения твердости и уменьшения образования пор и перехода дуги с электрода на токоподводящий мундштук.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, в одном аспекте изобретения предложена водная межоперационная грунтовка, содержащая:

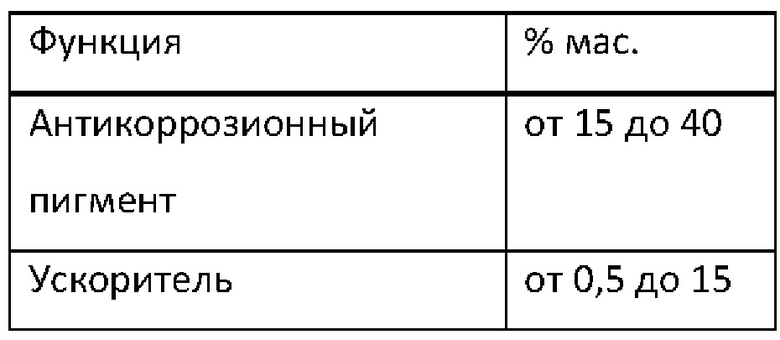

(A) от 25 до 80% мас. полис планово го золя;

(B) от 0,5 до 15% мас. ускорителя, выбранного из по меньшей мере одного из оксида цинка, фосфата цинка, фосфосиликата кальция стронция цинка, гидрофосфата циркония, фосфида железа, цирконата кальция, цирконата бария, нитрида циркония, титаната цинка и титаната железа(II);

(C) от 15 до 40% мас. по меньшей мере одного антикоррозионного пигмента;

(D) от 0,5 до 10% мас. микросфер. Присутствующая вода является неотъемлемой частью компонента (А).

В другом аспекте изобретения, предложена водная межоперационная грунтовка, содержащая:

(A) от 2 до 15 сухих % мас. полисиланового золя;

(B) от 1,5 до 30 сухих % мас. по меньшей мере одного из оксида цинка, фосфата цинка, фосфосиликата кальция стронция цинка, гидрофосфата циркония, фосфида железа, цирконата кальция, цирконата бария, нитрида циркония, титаната цинка и титаната железа(II);

(C) от 10 до 90 сухих % мас. по меньшей мере одного антикоррозионного пигмента; и

(D) от 0,5 до 15 сухих % мас. микросфер.

В другом аспекте изобретения, предложена водная межоперационная грунтовка, содержащая:

(A) от 25 до 80% мас. полисиланового золя;

(B) от 0,5 до 15% мас. ускорителя, выбранного из по меньшей мере одного из оксида цинка, фосфата цинка, фосфосиликата кальция стронция цинка, гидрофосфата циркония, фосфида железа, цирконата кальция, цирконата бария, нитрида циркония, титаната цинка и титаната железа(II);

(С) от 15 до 40% мас. по меньшей мере одного антикоррозионного пигмента; и

(Е) от 1 до 30% мас. по меньшей мере одного из диоксида титана или флюорита. Любая присутствующая вода может быть частью компонента (А).

В другом аспекте изобретения, предложена водная межоперационная грунтовка, содержащая:

(A) от 25 до 80% мас. полисиланового золя;

(B) от 0,5 до 15% мас. ускорителя, выбранного из по меньшей мере одного из оксида цинка, фосфата цинка, фосфосиликата кальция стронция цинка, гидрофосфата циркония, фосфида железа, цирконата кальция, цирконата бария, нитрида циркония, титаната цинка и титаната железа(II);

(C) от 15 до 40% мас. по меньшей мере одного антикоррозионного пигмента;

(D) от 0,5 до 15% мас. Микросфер; и

(E) от 1 до 30% мас. по меньшей мере одного из диоксида титана или флюорита. Любая присутствующая вода может быть частью компонента (А).

В другом аспекте изобретения, предложен набор, содержащий по меньшей мере две части; первая часть (I) содержит компонент (А), как определено выше в данном документе, и вторая часть (II) содержит по меньшей мере компоненты (В) и (С), как определено выше в данном документе. Части смешивают непосредственно перед нанесением на материал. Компоненты (D) и (Е) обычно являются частью компонента (I). Следует понимать, что компоненты (I) и (II) будут поставляться отдельно для смешивания.

В другом аспекте изобретения, предложен способ защиты подложки от коррозии, включающий нанесение на подложку грунтовочной композиции, как определено выше в данном документе, и обеспечение возможности затвердевания упомянутой межоперационной грунтовки на упомянутой подложке.

В другом аспекте изобретения, предложена подложка, покрытая отвержденной грунтовочной композицией, как определено выше в данном документе.

В другом аспекте изобретения, предложено применение межоперационной грунтовки, как определено выше в данном документе, для обеспечения временной защиты подложки от коррозии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к грунтовочной композиции, которая пригодна для нанесения на подложку для обеспечения временной защиты этой подложки от коррозии. Межоперационная грунтовка по изобретению может быть нанесена распылением, она имеет низкое VOC и может быть разбавлена водой для достижения идеальной для нанесения вязкости. При этом межоперационные грунтовки быстро высыхают и быстро обретают способность противостоять механическому истиранию и воздействию химикатов, воды и т.п. Межоперационные грунтовки по изобретению являются свариваемыми, с образованием минимума сварочных пор, брызг металла при сварке, сварочного дыма и перехода дуги с электрода на токоподводящий мундштук. Наконец, помимо коррозионной стойкости, на межоперационные грунтовки можно наносить покрытия большинством типов красок без какой либо дополнительной обработки грунтовочного покрытия (иной, чем очистка для удаления отложений, таких как пыль, соль и/или смазка, которые осели после нанесения межоперационной грунтовки и перед нанесением следующего покрытия).

Межоперационная грунтовка по изобретению содержит по меньшей мере один полисилан-зольный компонент А.

Компонент А (связующее):

Композиция по изобретению межоперационной грунтовки по изобретению содержит полисилан-зольный компонент (также известный как связующий компонент), способный затвердевать после нанесения покрывающей композиции на материал, обычно стальной материал. Полисилан-зольный компонент представляет собой компонент, образованный в реакции конденсации по меньшей мере одного силана, проведенной для формирования сильно разветвленного полисиланового золя, который содержит множество свободных силанольных функциональных групп. Когда этот золь соединен с другими компонентами композиции покрытия, в частности, с ускорителем, и нанесен на материал, формируется покрытие, и свободные силанольные группы, присутствующие в золе, образуют связи с группами на поверхности материала. Эта реакция отверждения при комнатной температуре протекает спонтанно, с образованием межоперационной грунтовки.

Полисилановый золь явно представляет собой скорее золь, чем гель. Он может упоминаться как раствор, коллоидный раствор, эмульсия или суспензия. Следовательно, перед нанесением полисилан присутствует в водной форме. Полисилан желатинируется в процессе отверждения, после смешивания с другими компонентами межоперационной грунтовки.

Полисилановый золь по настоящему изобретению лучше всего получать из по меньшей мере одного алкоксисиланового предшественника, который подвергается гидролизу для формирования соответствующего силанола. Должно быть ясно, что во многих алкоксисиланах присутствуют множественные алкокси-группы (обычно до включительно трех таких групп) и, следовательно, имеются множественные продукты гидролиза, возможно, зависящие от процедуры гидролиза. Могут быть образованы полностью или частично гидролизованные продукты. Эта реакция гидролиза приводит к образованию спирта.

Широко известно, что гидролизованные силаны/частично гидролизованные силаны могут быть конденсированы вместе для образования сложных олигомеров/полимеров. Из-за присутствия различных мономеров во время протекания реакции гидролиза, формируется сложный полисилановый золь, который нельзя легко описать общей формулой. Например, из-за частичного гидролиза, две частично гидролизованные молекулы могут образовывать между собой связь в реакции конденсации, с образованием силоксана и т.д. Разумеется, этот процесс конденсации вызывает образование попутных спиртовых и водных продуктов.

Таким образом, конденсация связана с формированием 2- или 3-мерной сети силоксановых [Si-О-Si] связей, которое сопровождается генерированием воды и спиртовых фрагментов. Следовательно, полисилан может быть линейным (2D) или разветвленным (3D). Он может характеризоваться как олигомерный полисилоксан.

Таким образом, золи по изобретению не являются силикатными золями. Силикатные золи представляют собой стабильные дисперсии дискретных, коллоидного размера частиц аморфного диоксида кремния в водном растворе. Силикатные золи, в общем случае, стабильны при рН 7-11.

Полисилановый золь по настоящему изобретению обычно поставляется в водной форме в компоненте (А). Более того, он предпочтительно по существу не содержит VOC (летучих органических соединений). Следовательно, можно легко удалять образовавшиеся спирты испарением в процессе формирования золя. Важно, что поскольку золь присутствует со свободными силанольными группами, при затвердевании не выделяется дополнительный спирт, при этом сохраняется низкое содержание VOC.

Предпочтительно, золь является затвердевающим при комнатной температуре.

Предпочтительно, чтобы полисилановый золь по изобретению был получен путем конденсации по меньшей мере одного бис-аминофункционального алкоксисилана, который подвергается гидролизу, или эпоксифункционального алкоксисилана, который подвергается гидролизу. Неожиданно было обнаружено, что стабильные водные, по существу не содержащие спирта композиции на основе кремниевых соединений можно получать из бис-аминофункциональных алкоксисиланов или эпоксифункционального алкоксисилана, необязательно совместно с органофункциональными алкоксисиланами. В частности, золь-гелевая химия основана на бис-аминофункциональных алкоксисиланах или эпоксифункциональных алкоксисиланах совместно с алкилфункциональными алкоксисиланами. Лучше всего, когда кремниевые соединения присутствуют в по существу полностью гидролизованной форме, но возможна также частично гидролизованная форма. Эти композиции сшиваются при низких температурах.

Таким образом, полисилан-зольные материалы по настоящему изобретению предпочтительно основаны на конденсатах бис-аминофункциональных алкоксисиланов, таких как бис(триэтоксисилан)амин или бис(триметоксисилан)амин. Эти мономеры могут подвергаться гидролизу для получения полностью или частично гидролизованных аналогов бис-аминофункциональных алкоксисиланов, таких как бис(триэтоксисилан)амин или бис(триметоксисилан)амин. Таким же образом, эпоксифункциональные алкоксисиланы могут подвергаться гидролизу для получения полностью или частично гидролизованных аналогов. Такие силаны включают 3-глицидилоксипропилтриэтоксисилан (GLYEO), 3-глицидилоксипропилтриметоксисилан (GLYMO).

Для формирования золя, эти обработанные мономеры можно использовать отдельно или в комбинации с другими мономерами. Другие предпочтительные мономеры включают бис(триэтоксисилан)амин, бис(триметоксисилан)амин, н-пропилтриэтоксисилан, н-пропилтриметоксисилан (РТМО), 3-глицидилоксипропилтриэтоксисилан (GLYEO), 3-глицидилоксипропилтриметоксисилан (GLYMO), 3-аминопропилтриэтоксисилан (АМЕО), 3-аминопропилтриметоксисилан (AMMO), метакрилоксипропилтриэтоксисилан (МЕЕО), метакрилоксипропилтриметоксисилан (MEMO), N-(н-бутил)-3-аминопропилтриэтоксисилан, винилтриметоксисилан (VTMO), N-(н-бутил)-3-аминопропилтриметоксисилан (Dynasylan(R) 1189), 3-меркаптопропилтриметоксисилан (МТМО), 3-меркаптопропилтриэтоксисилан (МТЕО), н-2-аминоэтил-3-аминопропилтриметоксисиланы (DAMO), полиэтиленгликоль-функционализированные алкоксисиланы, тетраэтоксисилан (Dynasylan А), тетраметоксисилан (Dynasylan М), метилтриэтоксисилан (MTES), метилтриметоксисилан (MTMS), бис(триэтоксисилилпропил)тетрасульфан (Si 69), бис(триэтоксисилилпропил)дисульфан (Si 266), бис(триметоксисилилпропил)дисульфан, бис(триметоксисилилпропил)тетрасульфан, винилтриэтоксисилан (VTEO), 1-аминометилтриэтоксисилин, 1-аминометилтриметоксисилин, 1-метакрилоксиметилтриметоксисилан, 1-метакрилоксиметилтриэтоксисилан, 1-меркаптометилтриэтоксисилан, 1-меркаптометилтриметоксисилан, изобутилтриметоксисилан, изобутилтриэтоксисилан, октилтриэтоксисилан (Dynasylan(R) ОТЕО), октилтриметоксисилан, гексадецилтриэтоксисилан, гексадецилтриметоксисилан, пентилтриметоксисилан, пентилтриэтоксисилан, 2-аминоэтил-3-аминопропилметилдиметоксисиланы, 2-аминоэтил-3-аминопропилметилдиэтоксисиланы, уреидопропилтриметоксисилан, уреидопропилтриэтоксисилан, тридекафтороктилтриэтоксисилан, тридекафтороктилтриметоксисилан, Dynasylan(R) 1151 (не содержащий спирта продукт гидролиза аминосилана), Dynasylan(R) HS 2627 (не содержащий спирта соконденсат аминосилана и алкилсилана), Dynasylan(R) HS 2776 (водный, не содержащий спирта соконденсат диаминосилана и алкилсилана), Dynasylan(R) HS 2909 (водный, не содержащий спирта соконденсат аминосилана и алкилсилана), Dynasylan(R) HS 2926 (водный, не содержащий спирта продукт на основе эпоксисилана) и Dynasylan(R) SIVO 110 (водный, не содержащий спирта продукт эпоксисилана).

Любой из этих мономеров также может подвергаться гидролизу с получением гидролизованных или частично гидролизованных мономеров для реакции с бис-аминофункциональными алкоксисиланами или эпоксифункциональными алкоксисиланами, которые также могут быть гидролизованными или частично гидролизованными. Предпочтительно использование бис-аминофункциональных алкоксисиланов или эпоксифункциональных алкоксисиланов наряду с негидролизованным мономером алкил алкоксисилана. Другая предпочтительная возможность состоит в использовании эпоксифункциональных алкоксисиланов в комбинации с аминофункциональными алкоксисиланами.

Эпоксифункциональные алкоксисиланы для использования по настоящему изобретению представляют собой, наиболее предпочтительно, эпоксиалкилфункциональные алкоксисиланы.

Преимущественно предпочтительно использование эпоксифункциональных алкоксисиланов в качестве исходных материалов для формирования золя. Любая алкоксигруппа в полисилановом золе по изобретению должна, предпочтительно, иметь С1-6 атомов углерода, например, С1-4 атомов углерода, преимущественно С1-3 атомов углерода, например, метил, этил, н-пропил, изопропил или н-бутил.

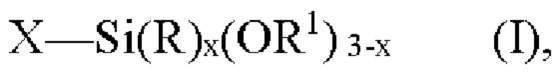

В наиболее предпочтительном варианте реализации изобретения, золь сформирован из соконденсата на основе ω-глицидилоксиалкилалкоксисилана Формулы I

где X обозначает 2-(3,4-эпоксициклогексил)этиловую, 1-глицидилоксиметиловую, 2-глицидилоксиэтиловую, 3-глицидилоксипропиловую или 3-глицидилоксиизобутиловую группу,

каждое из R1 и R независимо обозначает линейную или разветвленную алкильную группу, содержащую от 1 до 4 атомов С; и

х равно 0 или 1,

или представляет собой

бис(алкоксисилилалкил)амин Формулы II

где каждое R1 независимо обозначает линейную или разветвленную алкильную группу, содержащую от 1 до 4 атомов С, и А обозначает бис-амино-функциональную группу Формулы IIa

каждое из i и i* независимо обозначает целое число, равное 1, 2, 3 или 4, каждое f и f* независимо обозначает целое число, равное 1 или 2, и каждое g и g* независимо обозначает целое число, равное 0 или 1.

Для предотвращения появления любого присутствия VOC, спирт, высвобождающийся при золь-гель формировании, отгоняют дистилляцией.

Гидролиз исходных алкоксисиланов можно осуществлять с использованием муравьиной кислоты или другого слабого гидролизующего агента, например, как описано в US 2011/0268899. Реакцию конденсации, предпочтительно, проводят при низких рН, например, менее чем 7, таких как от 3 до 5. Предпочтительно, время реакции контролируется, чтобы обеспечить формирование скорее золя, чем геля. Времена реакции могут составлять до включительно 3 час. Слишком продолжительные времена реакции могут допускать начало реакции отверждения. Синтез необходимого золя обобщенно описан в US 2011/0268899 или US 2014/0106176.

В другом аспекте, полисилановый золь используемый в настоящем изобретении, можно получать способом, включающим:

(i) гидролизацию по меньшей мере одного бисаминофункционального алкоксисилана или эпоксифункциональных алкоксисиланов;

(ii) проведение реакции полученного гидролизованного продукта с по меньшей мере одним необязательно гидролизованным алкилалкоксисиланом.

Любой образовавшийся спирт может быть удален таким образом, чтобы содержание спирта в золе составляло менее чем 3% мас.

В альтернативном варианте, полисилановый золь используемый в настоящем изобретении, может быть получен способом, включающим гидролизацию бисаминофункциональныого алкоксисилана или эпоксифункционального алкоксисилана и обеспечение полученному гидролизованному продукту возможности самоконденсации для образования золя. Любой образовавшийся спирт может быть удален таким образом, чтобы содержание спирта в золе составляло менее чем 3% мас.

Должно быть ясно, что при добавлении в смесь дополнительных реагентов, можно приготовить более сложный золь. При этом, в связи с вышеизложенным, там должен присутствовать по меньшей мере один бисаминоалкоксисилановый или эпоксифункциональный алкоксисилановый реагент, как определено выше в данном документе, другие возможные реагенты включают винилсиланы, алкилсиланы, алкоксисиланы и т.д.

Отношение бис-аминофункциональных алкоксисиланов или эпоксифункциональных алкоксисиланов к алкил алкоксиспланам может составлять от 10:1 до 1:10, например, от 5:1 до 1:5 по массе.

Сформированный золь должен быть диспергируемым в воде при комнатной температуре (23'С). Выражение диспергируемый в воде означает, что золь может образовывать в воде эмульсию, суспензию или коллоидный раствор.

Важно, что золь имеет свободные силанольные группы, так что при затвердевании не выделяется дополнительный спирт, поэтому сохраняются низкие уровни VOC.

При этом по изобретению поставляются в воде, полисиланы часто разбавляют водой перед использованием для достижения наилучшей для нанесения вязкости. Существенно, что имеющиеся в продаже полисиланы, применяемые в данном изобретении, продаются в виде водных растворов.

Полисилановый золь (т.е., включающий массу любой воды, присутствующей в золе) может составлять от 25 до 80% мас. межоперационной грунтовки, например, от 25 до 70% мас., предпочтительно, от 35 до 65% мас.

Предпочтительно, количество воды, присутствующей в межоперационной грунтовке по изобретению, составляет от 10 до 65% мас., например, от 20 до 65% мас. Полисилан-зольный компонент А обычно содержит от 50 до 98% мас. воды, например, от 65 до 95% мас. воды. Часто содержание твердых частиц в полисилановом золе составляет от 2 до 35% по массе, предпочтительно, от 5 до 30% по массе. Содержание твердых частиц в золе составляет, главным образом, от 10 до 25% мас. Тем не менее, золь, который может быть приобретен у поставщика, пользователь может, при необходимости, разбавить.

Содержание твердых частиц полисилана в межоперационной грунтовке в целом может составлять от 1 до 15% мас., например, от 2 до 12% мас., в частности, от 4 до 10% мас.

Вода, применяемая для разбавления, представляет собой, предпочтительно, деионизированную воду. Любая вода, которая используется для разбавления, упоминается в данном документе в массовых процентах как часть полисиланового золя. В каждом случае, когда в тексте приведены проценты золя, это относится к общей массе золя и воды в межоперационной грунтовке.

Продукты конденсации, образованные в реакции, помимо прочего, бис-аминофункциональных алкоксисиланов или эпоксифункциональных алкоксисиланов и алкил алкоксисиланов, могут быть олиго/полимерными. И те, и другие в данном документе называются полисиланом. Они могут иметь размер частиц между 0,5 и 350 нм или, предпочтительно, между 0,5 и 130 нм. Средневесовая молекулярная масса может находиться в диапазоне 1000-150000 г/моль, предпочтительно, в диапазоне от 4000 до 30000 г/моль, более предпочтительно, в диапазоне от 1000 до 50000 г/моль, еще более предпочтительно, в диапазоне от 1000 до 5000 г/моль. Вязкость полисилана (в воде) может составлять от 5 до 20 мПа сек при 20°С.

Предпочтительно, полисилановый компонент не содержит VOC (летучие органические соединения). Это означает, что он содержит менее чем 3% мас. летучих органических соединений (в соответствии с ASTM D5201), например, 2% мас. или менее, лучше всего, 1% мас. или менее. Альтернативно, он содержит 100 г/л VOC или менее, предпочтительно, 40 г/л VOC или менее.

Полисилановый золь не должен выделять дополнительный спирт при сшивке. Отверждение золя должно быть возможным при температурах, которые могут иметь место при покрытии материала, таких как от 0 до 30°С.

Полисилановый золь, предпочтительно, имеет рН от 1,0 до 5,5, например, от 3,0 до 5,5. Силан может иметь диапазон рН 3,2-4,0.

Формирование золя генерирует сшитые структурные элементы, которые представляют собой элементы цепочечного типа, циклические или 3D, но структуры трудно определить общей формулой из-за многочисленности потенциальных формирующихся структур.

Полисилан, используемый в настоящем изобретении, не является новым, и и может быть приобретен из торговых источников. В частности, полисилан, нужный для изобретения, продается под торговым названием Dynosylan Sivo 165. Материал поставляет компания Evonik. Он описывается как почти не содержащая VOC водорастворимая органическая-неорганическая (гибридная) система золь-гель, которая отверждается при относительно низкой температуре.

Средний объемный размер частиц составляет, предпочтительно, от 2 до 10 нм, например, 5,4 нм.

Определение содержания полисиланового золя в межоперационной грунтовке по изобретению является затруднительным, поскольку количества изменяются в зависимости от содержания воды и содержания антикоррозионного материала (он тяжелый и, таким образом, на его долю приходится непропорциональный процент массы межоперационной грунтовки). Твердое связующее (т.е., масса твердых частиц полисилана без учета воды) может составлять 1-35% мас., например, от 2 до 30% мас., преимущественно от 2 до 20 сухих % мас. межоперационной грунтовки. В более частном случае, содержание твердых частиц в межоперационной грунтовке для полисилана составляет от 2 до 12% мас., в частности, от 4 до 10% мас. Эти проценты относятся к количеству полисилана, рассчитанному как сумма всех смешанных компонентов, но без учета массы воды (сухая масса). Любой процент "сухой массы" в тексте/формуле относится к массовым процентам, определенным без учета вклада присутствующей воды.

Компонент В

Водорастворимые межоперационные грунтовки по изобретению содержат также минеральный ускоритель. Этот ускоритель представляет собой оксид цинка, фосфата цинка, фосфосиликат кальция стронция цинка, гидрофосфат циркония, фосфид железа, цирконат кальция, цирконат бария, нитрид циркония, титанат цинка и титанат железа(II);

Более конкретно, он представляет собой оксид цинка или гидрофосфат циркония, или фосфат цинка.

Могут также использоваться смеси ускорителей. В комбинации с этими двумя ускорителями, могут также присутствовать другие минеральные соединения.

Указанные выше ускорители можно также комбинировать с другими материалами, такими как ацетаты металлов, метафосфаты, титанаты металлов, гексафторцирконаты, цирконаты и фосфаты. Катион обычно представляет собой Al, Zr, Ва, Са или Zn.

Количество ускорителя в композициях по изобретению может составлять от 0,5 до 15% мас., например, от 1 до 15% мас., в частности, от 2 до 12% мас.

В единицах сухой массы, компонент (В) может составлять от 1,5 до 30 сухих % мас., например, от 3 до 20 сухих % мас.

Комбинация гидрофосфата циркония и фосфата цинка представляет собой предпочтительный вариант. Комбинация гидрофосфата циркония и оксида цинка тоже является предпочтительной для компонента (В). Использование одного оксида цинка в качестве единственного ускорителя тоже представляет собой предпочтительный вариант.

Без привязки к теории, неожиданно обнаружилось, что эти конкретные ускорители, в противоположность другим испытанным материалам, приводят к отличным временам высыхания и быстрому возникновению водостойкости.

Дополнительные составляющие

Грунтовочная композиция по изобретению предпочтительно содержит ряд дополнительных компонентов. Межоперационная грунтовка должна содержать антикоррозионный пигмент.

В частности, композиция грунтовочного слоя может содержать разбавители, такие как оксиды металлов, карбонаты металлов, полевой шпат и т.д., для воздействия в качестве антикоррозионных материалов.

Предпочтительно, чтобы антикоррозионный пигмент был на основе цинка, такого как чистый металлический цинк или сплав цинка. Цинк, используемый в композиции, может представлять собой металлический цинк в виде порошка или чешуек, внедренных полых сфер с цинком на поверхности, внедренных минералов с цинком на поверхности и внедренных полимеров с цинком на поверхности. Альтернативно, цинк может представлять собой металлический цинк с обработанной поверхностью, химически инертный относительно водной среды. Предпочтительно, средний размер частиц цинка находится в диапазоне 0,5-20 мкм, например, 1-15 мкм, предпочтительно, 2-5 мкм или 6-9 мкм. В частности, цинк находится в виде цинкового порошка, преимущественно в указанных диапазоных размеров частиц. Использование цинковой пыли в качестве антикоррозионного пигмента широко известно, и специалисты в данной области техники знакомы с ее использованием.

Содержание антикоррозионного пигмента в межоперационной грунтовке по изобретению составляет, предпочтительно, от 15 до 40% мас., например, от 20 до 35% мас. В единицах сухой массы, антикоррозионный пигмент может представлять от 10 до 90% мас., например, от 20 до 85% мас., в частности, от 20 до 80% мас. межоперационной грунтовки (на основе сухой массы).

Микросферы

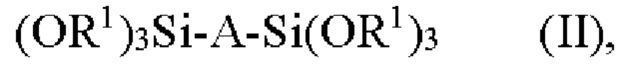

Для повышения твердости и свариваемости покрытия, межоперационная грунтовка содержит микросферы. Термин микросфера относится к по существу сферической частице с размером частиц D50 от 100 нм до 50 мкм. Могут использоваться все типы микросфер, соответствующие по меньшей мере одному, такому как все, показателю из технических параметров, указанных в приведенной ниже таблице:

Размер частиц может быть определен, например, лазерным дифракционным анализом (г. Малверн).

Предпочтительно, чтобы сферы имели удельную поверхность ≤7000 см2/г, предпочтительно, ≤6000 см2/г, предпочтительно, ≤5000 см2/г (метод Елейна EN196-6).

Предпочтительные микросферы будут соответствовать всем требованиям в столбце «допустимо», столбце «более предпочтительно» или столбце «наиболее предпочтительно». Микросферы являются жесткими и твердыми. Реальные микросферы могут быть изготовлены из любой подходящей керамики. Типичные керамики включают алюминаты, титанаты, цирконаты, силикаты, их допированные версии (например, допированные лантанид и актинид) и их комбинации. Типичные керамические частицы могут быть приготовлены по методикам, известным в данной области техники, и/или с помощью оборудования, имеющегося в продаже. Типичные полые керамические шарики и керамические микросферы описаны, например, в патентах США №4767726 (Marshall) и 5883029 (Castle). Преимущественно предпочтительно использование алюмосиликата.

Примеры имеющихся в продаже керамических микросфер включают полые керамические микросферы, которые продает, например, Sphere One, Inc., Chattanooga, TN, под торговым наименованием "EXTENDOSPHERES" (например, категории SG, CG, TG, SF-IO, SF-12, SF-14, SLG, SL-90, SL-150, и XOL-200); и сплошные керамические микросферы, которые продает, например, 3М Company, под торговым наименованием "3М CERAMIC MICROSPHERES" (например, категории G-200, G-400, G-600, W-210 и W-410), компания Osthoff Omega Group под названиями Omega-SIL или Zeeospheres (например, G-серии (G200, G400, G600) или N-серии (N200, N400, N600)).

Предпочтительно, керамические микросферы содержат и силикаты (>10% мас.), и алюминаты (>10% мас.). В высшей степени предпочтительные микросферы содержат от 30 до 70% мас. силикатов и от 15 до 40% мас. алюминатов. Использование микросфер из одного диоксида кремния не является предпочтительным. Предпочтительно, микросферы из одного диоксида кремния отсутствуют. Микросферы, предпочтительно, не содержат никаких ионов щелочных металлов. Частицы чистого высокодисперсного диоксида кремния могут действовать как тиксотропная добавка, придающая краске слишком большую вязкость и обуславливающая тиксотропное поведение.

Размер частиц составляет, предпочтительно, 1-50 мкм, более предпочтительно, 2-15 мкм, преимущественно предпочтительно, 4-12 мкм.

Эффект микросфер состоит, в первую очередь, в добавлении композиции покрытия твердости и износостойкости. Хотя существуют альтернативные добавки, повышающие твердость, такие как неогранические наполнители, эти керамические микросферы имеют дополнительное преимущество по сравнению с названными альтернативами, поскольку оказывают сильный эффект в сравнительно малых количествах.

Предпочтительно, чтобы рН микросфер составлял 9 или менее, предпочтительно, 8,5 или менее (при измерении в дисперсии 10% мас. Микросфер в деионизированной воде). Предпочтительно, рН должен быть больше 3. В случаях, когда рН был >9, наблюдалось сокращение срока годности краски.

Микросферы могут составлять от 0,5 до 10% мас. грунтовочной композиции, например, от 1 до 7% мас., преимущественно от 2 до 7% мас. В некоторых вариантах реализации изобретения, может быть от 0,5 до 5% мас. микросфер.

В единицах сухой массы, микросферы могут составлять от 0,5 до 15 сухих % мас., например, от 2 до 10% мас.

Другие составляющие

Состав слоя межоперационной грунтовки может также содержать различные другие компоненты, например, для улучшения антикоррозионных свойств и т.д. В частности, состав слоя межоперационной грунтовки может включать разбавители, действующие как добавки, улучшающие сварочные свойства. Подходящие добавки, улучшающие сварочные свойства, включают диоксид титана и флюорит. Неожиданно было обнаружено, что эти разбавители улучшают свариваемость покрытия. Межоперационные грунтовки, содержащие эти разбавители, имеют меньшее количество пор, более редкие переходы дуги с электрода на токоподводящий мундштук и более низкие уровни дыма и брызг металла при сварке.

Грунтовочная композиция может содержать от 1 до 30% мас. добавок-разбавителей, например, диоксида титана и флюорит, например, от 4 до 20% мас. В единицах сухой массы, разбавители могут составлять 3-50 сухих % мас., предпочтительно, 8-30 сухих % мас., наиболее предпочтительно, 12-25 сухих % мас. Обнаружилось, что использование диоксида титана и флюорита в качестве разбавителей преимущественно полезно, поскольку выяснилось, что эти материалы, в противоположность тальку, приводят к созданию беспористых грунтовочных покрытий, без переходов дуги с электрода на токоподводящий мундштук, дыма и брызг металла при сварке.

Могут также присутствовать цветные пигменты, предпочтительно, неорганические пигменты. Примеры цветных пигментов включают титановый белый пигмент, оксиды железа, оксиды хрома и сажу.

Как отмечалось выше, межоперационные грунтовки по изобретению спроектированы, чтобы избегать проблем, связанных с водорастворимыми силикатными межоперационными грунтовками. Таким образом, предпочтительно, чтобы межоперационные грунтовки по изобретению не содержали силикатов щелочных металлов, таких как силикат лития, силикат калия или силикат натрия.

Предпочтительно также, чтобы межоперационные грунтовки не содержали органического растворителя.

Добавление одного или более загустителей/тиксотропных агентов в отношении 0,01-10% по массе, например, 0,01-5% по массе, предпочтительно, 0,05-2% по массе (мокрой) композиции улучшает противоосадительные свойства, формирование пленки и пригодность межоперационной грунтовки к распылению. Примерами подходящих загустителей являются бентонит, высокодисперсный/коллоидный диоксид кремния, природные загустители (например, альгинаты), целлюлозные загустители, сахориды и полисахариды.

Межоперационная грунтовка по изобретению может также содержать другие стандартные добавки, такие как консерванты.

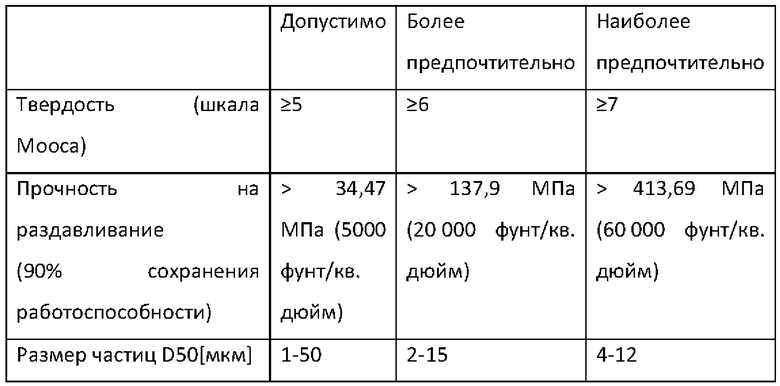

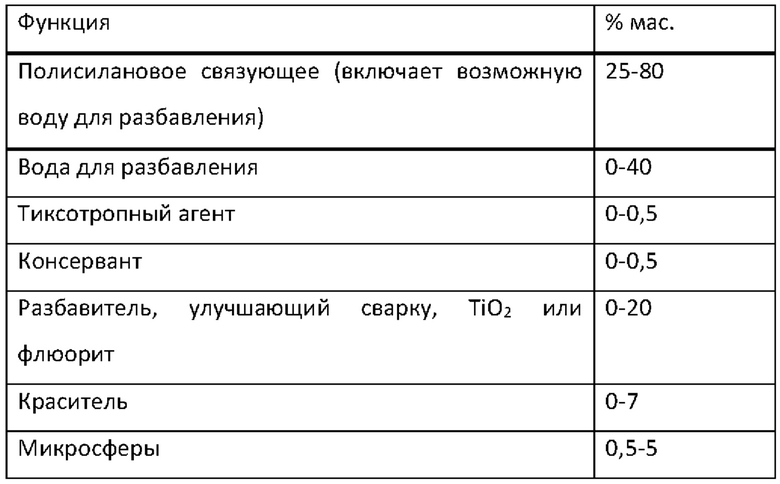

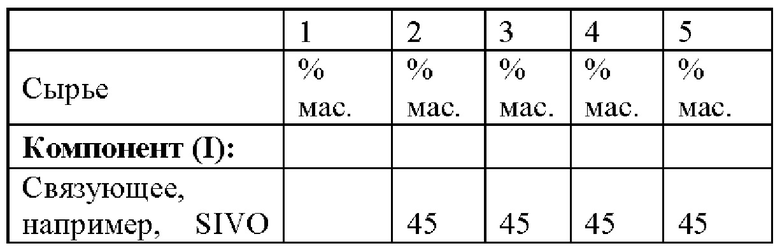

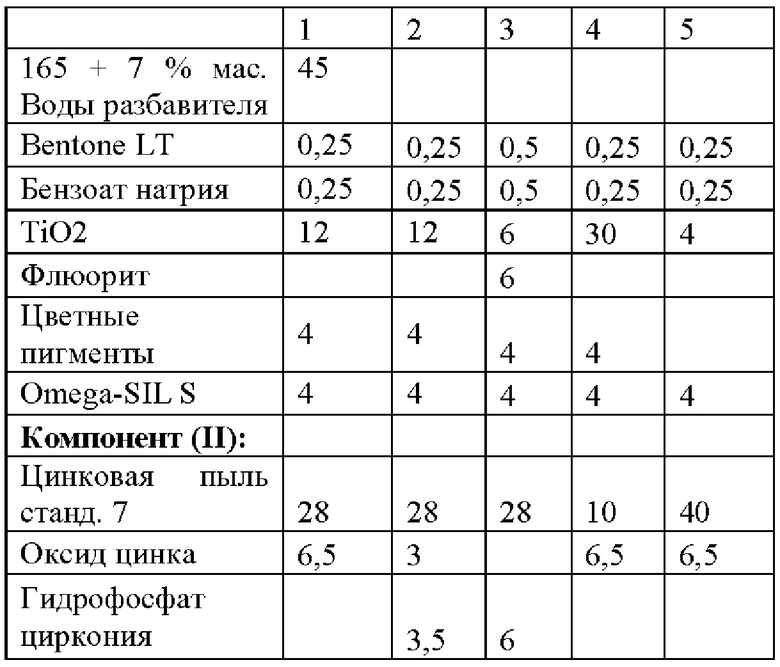

В высшей степени предпочтительные грунтовочные композиции содержат:

Компонент (I):

Компонент (II):

(Проценты относятся к объединенному материалу)

Композиция

Грунтовочная композиция по изобретению сформирована смешиванием различных компонентов. Операцию смешивания производят непосредственно перед нанесением межоперационной грунтовки на подложку, чтобы избежать преждевременного отверждения. Таким образом, межоперационную грунтовку поставляют в наборе двух или более компонентов для смешивания пользователем.

Компонент (I) из такого набора, предпочтительно, содержит полисилановый золь и, необязательно, многие из добавок, которые обычно присутствуют, таких как разбавители, загустители, консерванты, добавки, улучшающие сварочные свойства, и микросферы. Компонент (II) содержит компоненты (В) и (С) межоперационной грунтовки по изобретению, т.е., ускоритель и антикоррозионный пигмент.

Предпочтительно, чтобы композиция по изобретению (т.е., смешанная межоперационная грунтовка) имела VOC менее, чем 100 г/л, предпочтительно, менее, чем 50 г/л, наиболее предпочтительно, менее, чем 20, например, менее, чем 15 г/л. В одном варианте реализации изобретения, межоперационная грунтовка по изобретению находится в водной форме. Во втором варианте реализации изобретения, межоперационная грунтовка содержит определенное количество воды, но спроектирована таким образом, чтобы ее требовалось разводить перед использованием.

Предпочтительно, чтобы композиция по изобретению имела рН от 3 до 5.

После нанесения, композиция по изобретению, предпочтительно, высыхает в течение 10 мин при 23°С и отн. влажн. (RH) 50%, предпочтительно, в течение 2 мин после того, как начаты протоколы испытаний на испытываемом участке покрытия.

В соответствии с изложенным ниже протоколом испытаний, предпочтительно также, чтобы композиция высыхала и обеспечивала механическую износостойкость поверхности в течение 20 мин при 23°С и RH 50%, предпочтительно, в течение 5 мин.

Конечная межоперационная грунтовка по изобретению является водостойкой.

В этом отношении, предпочтительно, чтобы межоперационная грунтовка была водостойкой в течение 6 часов периода отверждения при 23°С и RH 50%, предпочтительно, в течение 4 часов после начала протоколов испытаний на испытываемом участке покрытия.

Важно, что межоперационную грунтовку можно сваривать. Главная задача межоперационной грунтовки состоит во временной защите от коррозии, пока происходит сварка всех деталей. Межоперационные грунтовки по изобретению можно сваривать со скоростью по меньшей мере 70 см/мин с использованием дуговой сварки плавящимся электродом в инертном газе (MIG) или аналогичной сварочной аппаратуры, при использовании которой производится менее, чем 125 мм2 пор на каждый 1 м сварочного шва. Более того, сварка должна производить минимум брызг металла, сварочного дыма и переходов дуги с электрода на токоподводящий мундштук.

Последняя и важная цель состоит в том, чтобы на межоперационная грунтовку можно было наносить следующее покрытие без какой либо дополнительной обработки грунтовочного покрытия. Должно быть ясно, что любую поверхность, подлежащую окраске, следует очистить перед нанесением следующего покрытия, например, для удаления пыли, соли и/или смазки, которые появились после нанесения межоперационной грунтовки и перед нанесением следующего покрытия. Это не является дополнительной обработкой. В частности, возможно нанесение эпоксидной грунтовки. Таким образом, на метериал можно нанести композицию по изобретению, а затем покрыть ее сверху эпоксидным слоем.

Покрытие по изобретению может выдерживать 2 месяца воздействия атмосферных условий, проявляя степень поражения коррозией Ri=0 или 1, в соответствии с ISO 4628-3:2003.

Важным параметром межоперационной грунтовки по изобретению является объемная концентрация пигмента (PVC). Важна также критическая объемная концентрация пигмента. PVC обозначает объемную концентрацию пигмента. CPVC обозначает максимальную объемную концентрацию пигмента, полностью покрытого смолой. PVC/CPVC>1 означает, что не все пигменты покрыты смолой. Краска должна быть пористой. Отношение представляет собой баланс между барьерной защитой и катодной защитой. Слишком высокое отношение обуславливает другие проблемы, типа растрескивания и потери сцепления. Предпочтительно, чтобы отношение PVC/CPVC находилось в диапазоне 0,8-1,2, более предпочтительно, 0,9-1,1, наиболее предпочтительно, 0,95-1,05.

Предпочтительно, межоперационные грунтовки по изобретению поставляют в виде набора, состоящего из двух частей. Компонент (I), содержащий связующее, и компонент (II), содержащий ускоритель. В приведенной ниже таблице представлены различные типичные растворы межоперационной грунтовки - % мас. указаны для объединенной композиции. Проценты связующего относятся к массе реального полисиланового золя и при отсутствии воды в межоперационной грунтовке. Содержание твердых частиц в связующем обычно составляет до включительно 20% мас. сухих твердых частиц. Антикоррозионный пигмент обычно поставляют как часть компонента (II) в любом наборе частей.

Некоторые предпочтительные смеси представлены ниже:

Применения

Композиция по изобретению пригодна для нанесения всеми типами устройств для нанесения, таких как щетка и валик, обычный пистолет-распылитель, безвоздушный распылитель и устройство для комбинированного распыления. Лучше всего, когда покрытие наносят безвоздушным распылением, чтобы дать толчок межоперационной грунтовке, которая спонтанно отверждается при нанесении на подложку.

Подлежащий покрытию материал представляет собой, предпочтительно, металлический материал, лучше всего, стальной материал. Материал может быть таким, который используется в морской среде. Таким образом, типичные материалы включают детали судов, металлические контейнеры типа судовых контейнеров и т.д.

После окончательного смешивания, межоперационную грунтовку обычно наносят на стальную поверхность, лучше всего, до окончательной толщины 5-50 мкм, например, 15-25 мкм. Такое покрытие обеспечит временную защиту стальной поверхности.

При этом настоящее изобретение относится также к способу временной защиты стальной поверхности антикоррозионным покрытием, который включает покрытие стальной поверхности грунтовочной композицией, определенной в данном документе.

Сталь с покрытыми таким образом поверхностями обычно складируют на 2-40 недель, например, до включительно около 6 месяцев, причем после этого сталь с такими поверхностями можно использовать в производстве стальных конструкций, при этом покрытые стальные поверхности представляют собой поверхности стальных деталей, из которых состоит стальная конструкция. Стальную конструкцию собирают с помощью сварки и, что важно, стальные детали, покрытые композицией по изобретению, можно легко сваривать для получения высококачественных соединений между стальными деталями стальной конструкции.

Таким образом, настоящее изобретение относится к способу производства стальной конструкции, которая состоит из множества стальных деталей, причем способ состоит из следующих этапов:

a) Покрытие по меньшей мере одной из деталей стального корпуса грунтовочной композицией по п. 1;

b) хранение этой детали(ей) стального корпуса в течение 2-40 недель;

c) сборка по меньшей мере части стальной конструкции сваркой по меньшей мере двух деталей стального корпуса, причем по меньшей мере на одну из упомянутых по меньшей мере двух деталей стального корпуса было нанесено покрытие на этапе (а).

Другие этапы и подробности производства стальной конструкции должны быть очевидными специалистам в данной области техники.

Далее изобретение будет описываться с обращением к следующим неограничивающим примерам.

Определение полноты высыхания методом грубой механической оценки

Альтернативное время полного высыхания испытывали по методу грубой механической оценки в соответствии с ISO 9117-1 "Paints и varnished - Drying tests - Part 1: Determination of through-dry state and through-dry time". Образцы высушивали при 23°C/50%RH

Состояние полного высыхания определяли как время от нанесения до момента, когда резиновый диск не причиняет видимого ущерба покровному слою в соответствии с ISO 9117-1. Образцы отверждали при 23°C/50%RH

Определение адгезии отрывом

Адгезию материала испытывали в соответствии с ISO 4624:2002. Максимальное растягивающее усилие (в МПа), приложенное к покрытию перед потерей адгезии между покровной системой и материалом, измеряли с помощью портативного прибора для определения прочности адгезии (PAT), и природу нарушения адгезии характеризовали в соответствии с ISO 4624, т.е., А, В. Z равно когезионному разрушению и А/В, В/С … Y/Z равно когезионному разрушению.

Определение толщины сухой пленки (DFT)

Толщину сухой пленки измеряли с помощью толщиномера Elcometer на гладком стальном материале.

Определение содержания твердых частиц в композициях

Содержание твердых частиц в композициях рассчитывали в соответствии с ASTM D5201.

Расчет содержания летучих органических соединений (VOC) в составах для нанесения покрытий

Содержание летучих органических соединений (VOC) в составах для нанесения покрытий рассчитывали в соответствии с ASTM D5201.

Объемные измерения твердых частиц производили в соответствии ОССА Monograph по. 4.

Пример 1

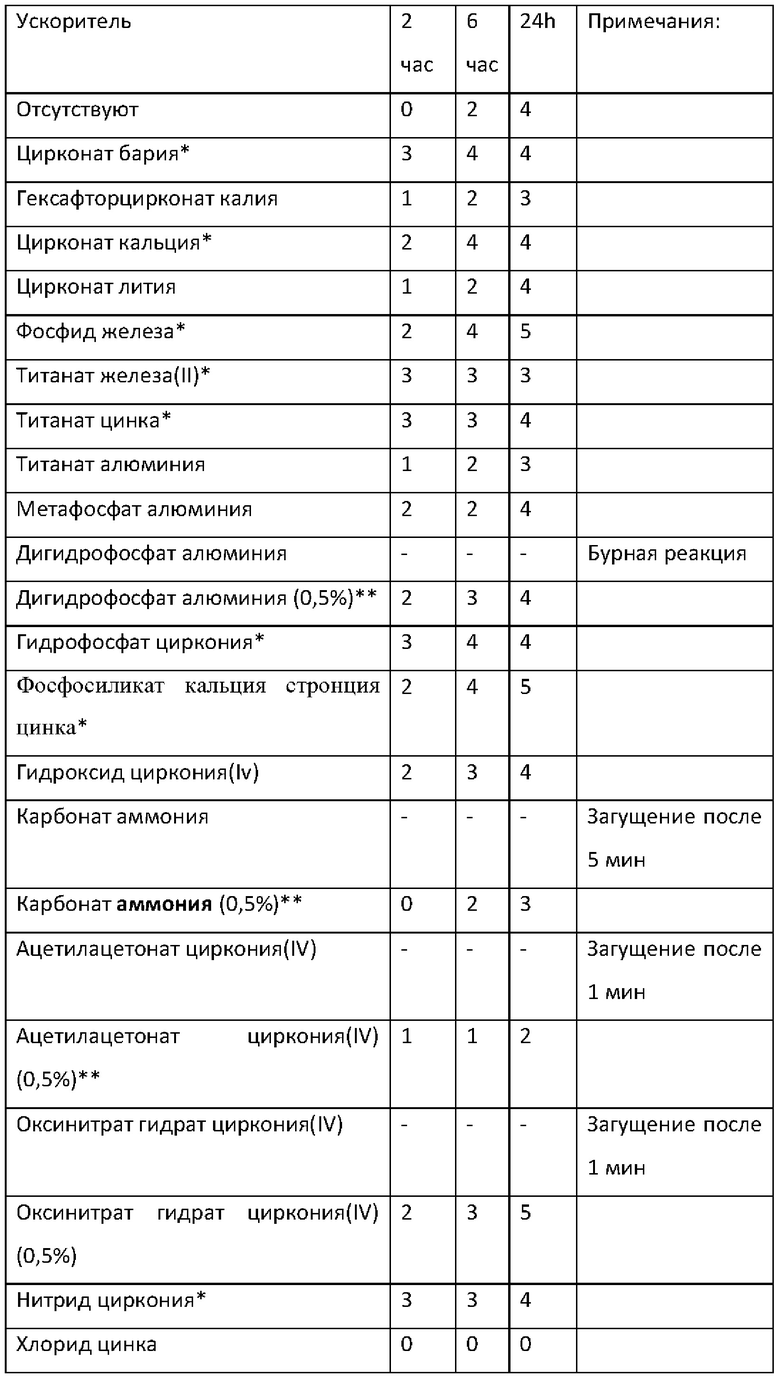

Для получения нужной скорости высыхания и отверждения, использовали водорастворимое мультифункциональное силановое связующее (SIVO 165, Evonik, 20% мас. твердых частиц, 80% мас. воды) в комбинации с одним или несколькими неорганическими минералами в качестве ускорителей. Связующее SIVO 165 разбавили добавлением 7% мас. Воды относительно массы межоперационной грунтовки. 45% мас. связующего включает воду разбавления (38% мас. Sivo 165 + 7% мас. воды разбавления).

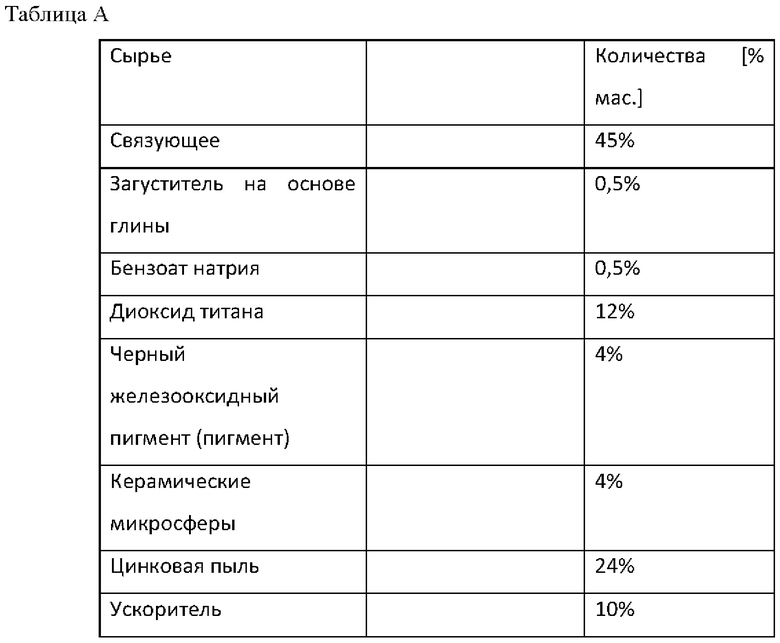

Состав, использованный для испытания ускорителя, представлен в таблице А. Должно быть понятно, что связующее представляет собой водный полисилановый золь.

Ускоритель тщательно смешали с мокрой краской и нанесли на стальные панели, обработанные пескоструйным аппаратом (подготовленные для: Sa 2/4 (ISO 8501-1) с профилем поверхности от низкого до среднего G (ISO 8503-2)) с использованием устройства для нанесения покрытий со щелью размером 20 мкм. После 2, 6 и 24 часов стальные панели поместили в контейнер с водой при 23°С таким образом, чтобы половина панели была погружена. Панели погрузили на 5 мин, прежде чем проводить стандартное испытание на водостойкость; протирали 80 раз возвратно-поступательно чистой хлопчатобумажной тканью, смоченной водой (двойное протирание) со средним нажимом. Затем произвели оценку покрытия и хлопчатобумажной ткани, перед определением значения водостойкости от 0 до 5, где 4 считается водостойким, а 5 полностью водостойким или полностью отвержденным. При значении 4, протертый участок выглядел слегка отполированным, и на ткани было небольшое количество цинка.

Даже без ускорителя, покрытие становилось водостойким после 24 час. Тем не менее, для достижения водостойкости за 6 час, необходимо использовать ускоритель. Из различных испытанных возможных ускорителей, водостойкость через 6 час достигалась с использованием следующих: оксид цинка, фосфат цинка, фосфосиликат кальция стронция цинка, гидрофосфат циркония, фосфид железа, цирконат кальция и цирконат бария. Кроме того, некоторые из ускорителей продемонстрировали значительный потенциал, они приводили к значению водостойкости 3 после всего двух часов: нитрид циркония, оксид цинка, титанат цинка, гидрофосфат циркония и титанат железа(II). Все ускорители можно было использовать либо по отдельности, либо в смеси. Из-за способности ускорителей вступать в реакцию со связующим, они являются частью сухого компонента (II) вместе с цинковой пылью.

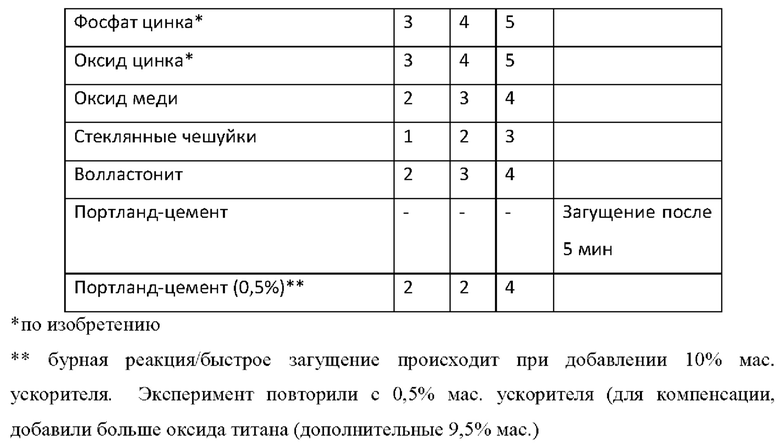

Пример 2 - добавление агента, улучшающего свариваемость

Прекрасная свариваемость может быть получена при использовании больших количеств (10-20% мас.) либо диоксида титана (TiO2), либо флюорита, или их комбинации:

Грунтовочные композиции нанесли на стальные панели, обработанные пескоструйным аппаратом (подготовленные для: Sa  (ISO 8501-1) с профилем поверхности от низкого до среднего G (ISO 8503-2)) с использованием устройства для нанесения покрытий со щелью размером 20 мкм.

(ISO 8501-1) с профилем поверхности от низкого до среднего G (ISO 8503-2)) с использованием устройства для нанесения покрытий со щелью размером 20 мкм.

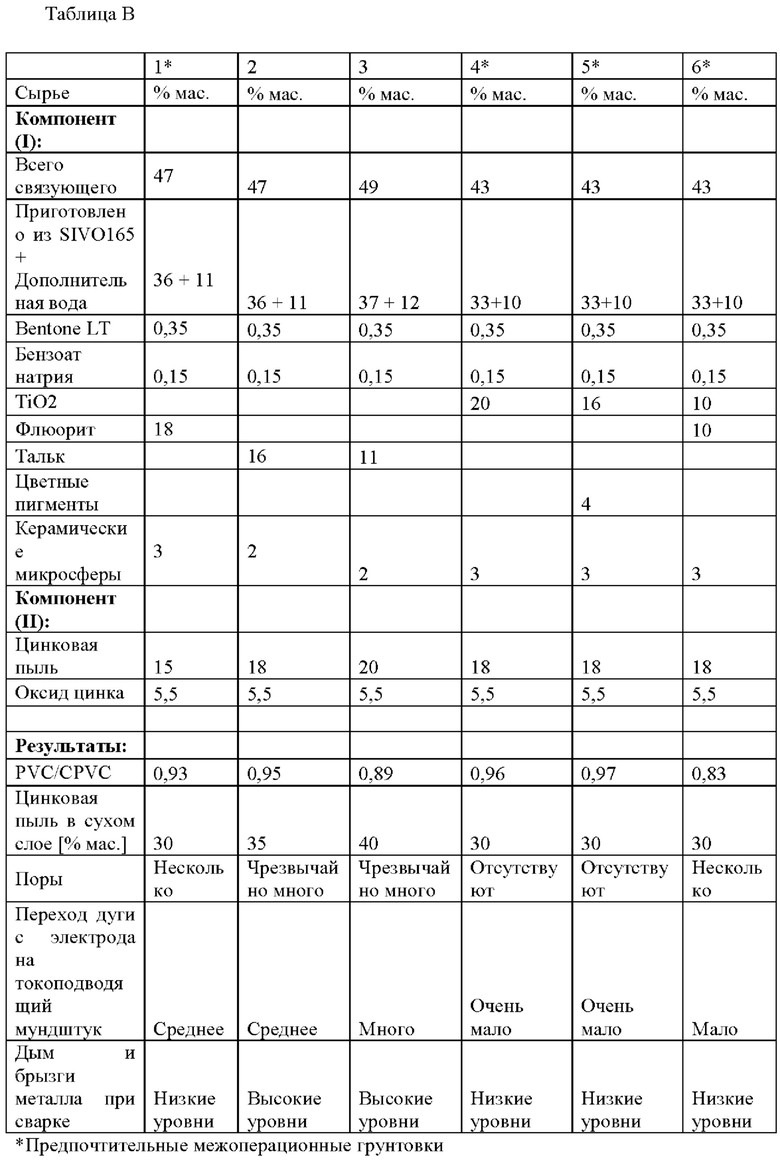

Пример 3 - Добавление микросфер

Грунтовочные композиции нанесли на стальные панели, обработанные пескоструйным аппаратом (подготовленные для: Sa  (ISO 8501-1) с профилем поверхности от мелкозернистого до среднезернистого G (ISO 8503-2)) с использованием устройства для нанесения покрытий со щелью размером 20 мкм. Для получения износостойкости и жесткости, в составе использовали твердые керамические микросферы, содержащие алюмосиликат, с распределением частиц 4-10 мкм в количестве 5% мас. относительно всего состава. Без указанных микросфер, покрытие демонстрировало твердость по карандашу около НВ, а с микросферами твердость повысилась до 3Н.

(ISO 8501-1) с профилем поверхности от мелкозернистого до среднезернистого G (ISO 8503-2)) с использованием устройства для нанесения покрытий со щелью размером 20 мкм. Для получения износостойкости и жесткости, в составе использовали твердые керамические микросферы, содержащие алюмосиликат, с распределением частиц 4-10 мкм в количестве 5% мас. относительно всего состава. Без указанных микросфер, покрытие демонстрировало твердость по карандашу около НВ, а с микросферами твердость повысилась до 3Н.

W-410 представляет собой твердые керамические микросферы белой категории от 3М, с плотностью 2,4 кг/л и распределением частиц D50 4 мкм. OmegaSIL-S от Osthoff Omega Group имеет плотность 2,48 кг/л и распределение частиц D50 4,4 мкм, и те, и другие продемонстрировали, что их добавление значительно улучшает свариваемость при меньшем образовании пор и меньших переходах дуги с электрода на токоподводящий мундштук.

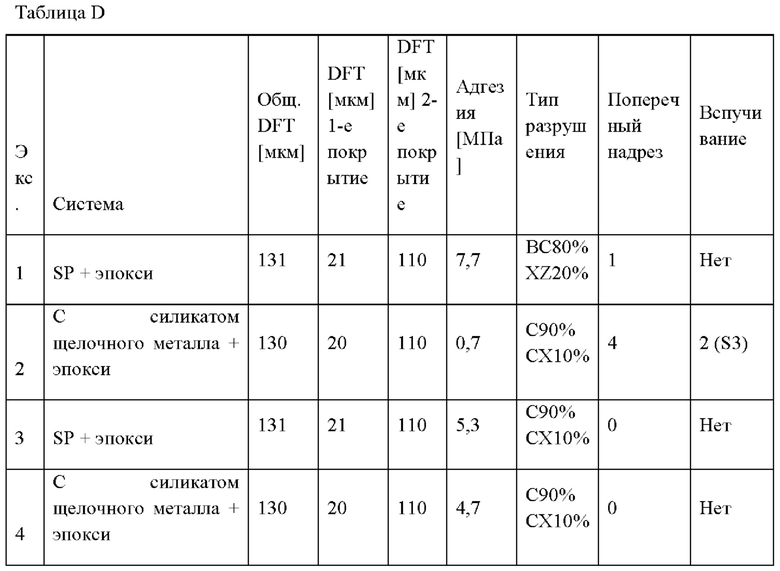

Пример 4

Панели из углеродистой стали, подготовленные по методике, описанной в Примере 1, покрыли межоперационной грунтовкой с использованием устройства для нанесения покрытий со щелью размером 20 мкм. Использовали две различные межоперационные грунтовки:

SP = межоперационная грунтовка по изобретению, описанная в Примере 3, с микросферами OmegaSIL-S.

Межоперационная грунтовка с силикатами щелочных металлов водную заводскую межоперационную грунтовку с силикатами щелочных металлов, Muki Z WB-14, которую поставляет в продажу Jotun A/S.

После нанесения, межоперационным грунтовкам давали возможность отверждаться при 23'С и 50%RH в течение 24 час перед повторным покрытием эпоксидной грунтовкой Penguard express, которую поставляет в продажу Jotun A/S. Затем образцы отверждали в течение 4 дней при 23°С и 50%RH, прежде чем подвергать образцы из Примеров 1 и 2 воздействию пресной воды при 23°С в течение 1 недели. Системы из Примеров 3 и 4 не подвергали воздействию воды.

Провели испытания панелей;

Х-образный надрез в соответствии с ISO 16276-2:2007. Оценку производили по шкале от 0 (отлично) до 5 (плохо)

Отрыв производили в соответствии с ISO 4624:2002.

Вспучивание в соответствии с according до ISO 4628-2

Испытания адгезии в системах с эпоксидной грунтовкий и заводской межоперационной грунтовкой

Принятый критерий для заводской межоперационной грунтовки, покрытой сверху эпоксидной грунтовкой и погруженной в пресную воду:

• Значения адгезии при отрыве должны быть аналогичными стандартным.

• Значения адгезии при Х-образном надрезе должны быть аналогичными стандартным.

• Не должно быть видно дефектов типа коррозии или вспучивания.

Традиционная заводская межоперационная грунтовка с силикатами щелочных металлов, покрытаяй сверху традиционной эпоксидной грунтовкой, после погружения в пресную воду демонстрировала вспучивание. Адгезия при Х-образном надрезе и отрыве значительно уменьшилась. Поэтому очевидно, что такая межоперационная грунтовка неприемлема.

Новая водорастворимая мультифункциональная силановая межоперационная грунтовка, покрытая сверху традиционной эпоксидной грунтовкой, не имела вспучиваний или сниженных значений адгезии. На межоперационную грунтовку может быть нанесено другое покрытие, и и ее можно погружать в воду без потери целостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУНТОВКА НА ВОДНОЙ ОСНОВЕ | 2018 |

|

RU2778792C2 |

| ГРУНТОВОЧНОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2001 |

|

RU2269555C2 |

| ГРУНТОВОЧНОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2001 |

|

RU2275970C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ СУБСТРАТОВ | 2002 |

|

RU2293750C2 |

| ГРУНТОВОЧНЫЕ КОМПОЗИЦИИ ЧАСТИЧНО ПРОРЕАГИРОВАВШЕГО СИЛАНА | 2016 |

|

RU2683832C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2008 |

|

RU2442811C2 |

| КОМПОЗИЦИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ В ВОДНОЙ ДИСПЕРСИИ, СОДЕРЖАЩАЯ ОРГАНИЧЕСКИЙ ТИТАНАТ | 2005 |

|

RU2396299C2 |

| CИСТЕМА ПОКРЫТИЯ НА ВОДНОЙ ОСНОВЕ С УЛУЧШЕННЫМИ ВЛАГОСТОЙКОСТЬЮ И ТЕРМОСТОЙКОСТЬЮ | 2011 |

|

RU2550857C2 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

| ОТВЕРЖДАЕМАЯ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2004 |

|

RU2338767C2 |

Группа изобретений относится к вариантам водной межоперационной грунтовки, набору для ее приготовления, способу защиты подложки от коррозии, подложке, покрытой отвержденной межоперационной грунтовкой, и применению межоперационной грунтовки. Водная межоперационная грунтовка, содержащая от 25 до 80 мас. % полисиланового золя, полученного реакцией конденсации по меньшей мере одного силана и содержащего 2- или 3-мерную сеть силоксановых [Si-O-Si] связей и свободных силанольных функциональных групп, от 0,5 до 15 мас. % соединения, выбранного из по меньшей мере одного из фосфата цинка, оксида цинка, фосфосиликата кальция-стронция-цинка, гидрофосфата циркония, фосфида железа, цирконата кальция, цирконата бария, нитрида циркония, титаната цинка и титаната железа(II), от 15 до 40 мас. % по меньшей мере одного антикоррозионного пигмента, содержащего чистый цинк или цинковый сплав, 0,5 до 10 мас. % керамических микросфер. Техническим результатом является обеспечение устойчивой к атмосферным воздействиям межоперационной грунтовки с очень низким содержанием летучих органических веществ, которая быстро высыхает, быстро обеспечивает водостойкость, имеющую отличную свариваемость с образованием минимума пор, брызг металла при сварке, сварочного дыма и имеющую прекрасную износостойкость, и на которую можно непосредственно сверху наносить большинство красок. 6 н. и 9 з.п. ф-лы, 9 табл., 4 пр.

1. Водная межоперационная грунтовка, содержащая:

(A) от 25 до 80 мас. % полисиланового золя, полученного реакцией конденсации по меньшей мере одного силана и содержащего 2- или 3-мерную сеть силоксановых [Si-O-Si] связей и свободных силанольных функциональных групп;

(B) от 0,5 до 15 мас. % соединения, выбранного из по меньшей мере одного из фосфата цинка, оксида цинка, фосфосиликата кальция-стронция-цинка, гидрофосфата циркония, фосфида железа, цирконата кальция, цирконата бария, нитрида циркония, титаната цинка и титаната железа(II);

(C) от 15 до 40 мас. % по меньшей мере одного антикоррозионного пигмента, содержащего чистый цинк или цинковый сплав;

(D) от 0,5 до 10 мас. % керамических микросфер.

2. Водная межоперационная грунтовка, содержащая в расчете на сухую массу:

(А) от 2 до 15 мас. % полисиланового золя, полученного реакцией конденсации по меньшей мере одного силана и содержащего сеть силоксановых [Si-О-Si] связей и свободных силанольных функциональных групп;

(В) от 1,5 до 30 мас. % соединения, выбранного из по меньшей мере одного из фосфата цинка, оксида цинка, фосфосиликата кальция-стронция-цинка, гидрофосфата циркония, фосфида железа, цирконата кальция, цирконата бария, нитрида циркония, титаната цинка и титаната железа(II);

(C) от 10 до 90 мас. % по меньшей мере одного антикоррозионного пигмента, выбранного из цинка или цинкового сплава; и

(D) от 0,5 до 15 мас. % керамических микросфер.

3. Водная межоперационная грунтовка по пп. 1, 2, дополнительно содержащая:

(E) от 1 до 30 мас. % по меньшей мере одного из диоксида титана или флюорита.

4. Водная межоперационная грунтовка по любому из пп. 1-3, отличающаяся тем, что полисилановый золь может быть получен способом, включающим реакцию конденсации по меньшей мере одного бис-аминофункционального алкоксисилана, который подвергли гидролизу, или эпоксифункционального алкоксисилана, который подвергли гидролизу.

5. Водная межоперационная грунтовка по любому из пп. 1-4, отличающаяся тем, что полисилановый золь может быть получен способом, включающим:

(i) гидролизацию по меньшей мере одного бисаминофункционального алкоксисилана или эпоксифункционального алкоксисилана;

(ii) проведение реакции полученного гидролизованного продукта с самим собой, по меньшей мере с одним необязательно гидролизованным алкилалкоксисиланом или по меньшей мере с одним необязательно гидролизованным аминофункциональным алкоксиполисиланом.

6. Водная межоперационная грунтовка по любому из пп. 1-5, отличающаяся тем, что не содержит силикат щелочного металла.

7. Водная межоперационная грунтовка по любому из пп. 1-6, отличающаяся тем, что содержит алюминатсодержащие микросферы.

8. Водная межоперационная грунтовка по любому из пп. 1-7, отличающаяся тем, что указанный компонент В содержит оксид цинка или гидрофосфат циркония.

9. Водная межоперационная грунтовка по любому из пп. 1-8, отличающаяся тем, что содержание твердых частиц полисиланового золя составляет от 2 до 35 мас. %, и/или тем, что содержание твердых частиц полисилана в грунтовке в целом может составлять от 1 до 15 мас. %, например от 2 до 12 мас. %, преимущественно от 4 до 10 мас. %

10. Водная межоперационная грунтовка по любому из пп. 1-9, отличающаяся тем, что не содержит органического растворителя.

11. Водная межоперационная грунтовка по любому из пп. 1-10, отличающаяся тем, что имеет рН от 3 до 5.

12. Набор для приготовления водной межоперационной грунтовки, содержащий по меньшей мере две части: первую часть (I), содержащую компонент (А) и (D), как определено в любом из пп. 1-11, и вторую часть (II), содержащую по меньшей мере компоненты (В) и (С), как определено в любом из пп. 1-11.

13. Способ защиты подложки от коррозии, включающий нанесение на подложку водной межоперационной грунтовки по любому из пп. 1-11 и обеспечение отверждения указанной межоперационной грунтовки на указанной подложке.

14. Подложка, покрытая отвержденной межоперационной грунтовкой по любому из пп. 1-11.

15. Применение межоперационной грунтовки по любому из пп. 1-11 в качестве грунтовки, обеспечивающей подложке временную защиту от коррозии.

| WO 2008128932 A1, 30.10.2008 | |||

| WO 03022940 A1, 20.03.2003 | |||

| WO 2013116004 A1, 08.08.2013 | |||

| Способ обработки протеза кровеносного сосуда | 1982 |

|

SU1191074A1 |

| US 2013143034 A1, 06.06.2013 | |||

| US 5246488 A, 21.09.1993 | |||

| СОСТАВЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, ВКЛЮЧАЮЩИЕ ОРГАНОФУНКЦИОНАЛЬНЫЕ ПОЛИСИЛОКСАНОВЫЕ ПОЛИМЕРЫ, И ПРИМЕНЕНИЕ УКАЗАННЫХ СОСТАВОВ | 2008 |

|

RU2467045C2 |

Авторы

Даты

2021-01-26—Публикация

2017-01-27—Подача