ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству для обработки полосового металлического материала при металлообработке, причем устройство содержит привод и по меньшей мере один роликовый элемент, предпочтительно ролик, валок и/или лебедку для изменения поперечного сечения, транспортировки, накопления, увеличения и/или уменьшения натяжения металлического материала.

УРОВЕНЬ ТЕХНИКИ

При металлообработке используется множество рабочих машин с приводимыми в движение цилиндрическими или также коническими вращающимися роликами, валками и/или лебедками для осуществления транспортировки материала, увеличения и уменьшения натяжения, хранения или пластического деформирования материала. Они используются, например, в прокатных станах и штамповочных прессах для пластической деформации стали и цветных металлов, а также в установках для обработки металлических полос в качестве натяжных и транспортных роликов.

Ролики, валки и лебедки приводятся в движение приводным механизмом, который наряду с трехфазным двигателем для создания крутящего момента имеет дополнительные механические компоненты для передачи и изменения крутящего момента, такие как муфты, редукторы, тормоза и т.д. При этом существует технологическое разделение между частью машины, приводимой в движение, и электрическим приводом. Такое разделение приводит к тому, что сопряжение между частью машины, приводимой в движение, и приводом не является оптимальным.

Более конкретно, ролик, валок или лебедка посредством подшипников на обоих концах соединены со станиной с возможностью вращения. В настоящее время передача крутящего момента к ролику, валку или лебедке осуществляется посредством одной или нескольких муфт, приводного шпинделя, который может быть выполнен, например, в виде карданного вала, понижающего редуктора с зубчатыми колесами, подшипников, тормозных устройств и других подвижных механических деталей. При регулировании такой машины возникает проблема, заключающаяся в том, что как муфта, так и переход от редуктора к муфте и от муфты к ротору привода не настолько жесткие к скручиванию в отношении скручивающих нагрузок, как это требуется. Вследствие податливости при кручении частота вращения и угол поворота ролика, валка или лебедки относительно привода могут колебаться, что может привести к проблемам с точностью регулирования. Указанная проблема, т.е. точная и надежная передача крутящего момента электродвигателя, регулируемого по частоте вращения или по положению, на приводимую в движение деталь машины, в особенности возникает при приводе роликов с большим моментом инерции, например, опорных роликов в прокатном стане.

Кроме того, описанная конструкция привода занимает много места и должна устанавливаться на фундаменте под роликом, валком или лебедкой, чтобы обеспечить практичное техническое обслуживание и замену ролика, валка или лебедки. Это приводит к слишком высоким расходам и потерям мощности в приводном механизме. Многие подвижные детали должны быть защищены посредством защитных устройств и, кроме того, они приводят к высоким затратам на техническое обслуживание и снижают надежность. Кроме того, сложно спроектировать обычный приводной механизм для высоких перегрузок, и это требует больших расходов.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в том, чтобы предложить устройство для изменения поперечного сечения, транспортировки, накопления, увеличения и/или уменьшения натяжения полосового металлического материала, позволяющее преодолеть по меньшей мере один из вышеуказанных технических недостатков. В частности, это устройство при компактной конструкции и низких затратах должно иметь высокую надежность и точность регулирования.

Эта задача решается благодаря устройству с признаками пункта 1 формулы изобретения. Предпочтительные усовершенствованные варианты осуществления следуют из зависимых пунктов, последующего описания и описания предпочтительных примеров осуществления.

Устройство предназначено для обработки полосового металлического материала в металлообработке, в частности для изменения поперечного сечения, транспортировки, накопления или, соответственно, буферизации, увеличения и/или уменьшения натяжения металлических полос из стали или цветных металлов.

Предлагаемое изобретением устройство содержит по меньшей мере один роликовый элемент. При этом термин "роликовый элемент" охватывает любое цилиндрическое, а не только имеющее форму кругового цилиндра, тело, установленное с возможностью вращения и предназначенное для изменения поперечного сечения, транспортировки, ускорения, увеличения и/или уменьшения натяжения металлических полос. Кроме того, указанное устройство содержит станину. Станина может быть открытой или закрытой, в особенности термин "станина" охватывает корпуса, фундаментные рамы и т.п. Согласно предпочтительному варианту осуществления станина имеет один или более подшипников для установки с возможностью вращения роликового элемента или вала, соединенного с роликовым элементом. Роликовый элемент предпочтительно представляет собой ролик, валок или лебедку. Таким образом, в случае лебедки роликовый элемент непосредственно в контакт с полосовым материалом не входит, а служит в качестве тросовой лебедки, предпочтительно для горизонтального или вертикального накопителя полосы. Такой накопитель полосы используется в установках для обработки полос, в частности в прокатных станах для непрерывного снабжения полосовым материалом обрабатывающих машин. Участки установки, имеющие различные скорости обработки, или периодически действующий участок установки и стабильное движение полосы могут быть соединены друг с другом посредством накопителя полосы благодаря тому, что в накопителе полосы накапливается или, соответственно, буферизируется полосовой материал.

Кроме того, в соответствии с изобретением устройство содержит по меньшей мере один привод, имеющий электродвигатель со статором и ротором. Электродвигатель может быть выполнен в виде электродвигателя плоской конструкции с собственными подшипниками или без подшипников. Электродвигатель может представлять собой трехфазный электродвигатель с возбуждением от постоянных магнитов. Он предпочтительно имеет корпус двигателя или станину двигателя, в которой с опорой установлен ротор, приводимый во вращение, например, обычным способом, благодаря силе магнитного поля, действующей на провод катушки, по которой течет ток. Альтернативно в качестве корпуса двигателя может также использоваться станина устройства или ее часть. Предпочтительно электродвигатель представляет собой моментный двигатель или синхронный двигатель. Такие двигатели могут создавать очень большие крутящие моменты при сравнительно небольших частотах вращения, благодаря чему они в особенности подходят в качестве двигателей для прямых приводов. Например, при использовании моментного двигателя во многих случаях можно отказаться от понижающего редуктора. Ротор соединен с роликовым элементом, благодаря чему вращение ротора передается на роликовый элемент. Статор установлен непосредственно на станине устройства, и/или ротор непосредственно соединен с роликовым элементом или указанным валом роликового элемента. Если статор привода непосредственно соединен со станиной, то, таким образом, станина машины и привод машины "объединены в блок" друг с другом. При этом возможный корпус привода или корпус двигателя, станина привода или станина двигателя рассматривается как часть статора. В контексте настоящей заявки в случае "прямого соединения", "непосредственного крепления" или "непосредственной установки" соответствующие механические компоненты находятся в непосредственном контакте друг с другом, предпочтительно в жестком контакте. Это может быть достигнуто, например, посредством соединения болтами, соединения заклепками или сварки, но возможно и выполнение за одно целое.

Согласно вышеописанной конструкции привод функционирует в качестве прямого привода для вращательного привода роликового элемента. Благодаря особой интеграции, с одной стороны, достигается исключительно высокая жесткость к скручиванию между электродвигателем и роликовым элементом, с другой стороны, в приводном механизме могут быть исключены дорогостоящие механические компоненты, такие как редукторы, муфты, карданные валы и т.д. Таким образом, приводной механизм упрощается, он компактен, легок и надежен. Благодаря высокой жесткости к скручиванию при незначительных затратах устройство позволяет достичь улучшения свойств роликового элемента в отношении автоматического регулирования. Помимо снижения веса это также приводит к повышению энергетического КПД. Фундаменты и помещения для размещения машины могут быть уменьшены. Кроме того, представленная приводная система делает возможным повышение простым образом мощности привода, например, при реконструкции или модернизации установки, например, при необходимости обрабатывать новые материалы, не заменяя при этом имеющийся привод. В результате уменьшения числа компонентов уменьшается объем технического обслуживания устройства, благодаря чему может быть увеличено время работы установки. Кроме того, это сопровождается сокращением расходов на технику безопасности. В целом повышаются степени свободы машины в отношении функциональности и конструкции. Сокращение приводного механизма является благоприятным с точки зрения возможной стандартизации или, соответственно, нормирования таких приводных систем. Благодаря особенной близости привода к роликовому элементу станина может использоваться также в качестве радиатора или поверхности охлаждения электродвигателя. Возможный подвод для сред, например, гидравлического масла и/или охлаждающей воды, возможен также со стороны привода роликового элемента. В обычных установках для обработки непрерывной металлической полосы или прокатных установках из-за привода, "нежесткого" в отношении скручивания, на обрабатываемом материале могут возникать так называемые следы дробления или шероховатости. Они возникают из-за колебаний в классическом, сложном приводном механизме. Эту проблему можно уменьшить или решить благодаря прямому приводу согласно изобретению.

Предпочтительно электродвигатель выполнен в виде двигателя с внутренним ротором, причем ротор непосредственно соединен с роликовым элементом или валом роликового элемента. В соответствии с особенно предпочтительным вариантом осуществления это предполагает исполнение за одно целое ротора и вала или ротора и роликового элемента. Это позволяет дополнительно улучшить жесткость к скручиванию между приводом и роликовым элементом.

Альтернативно электродвигатель привода может быть выполнен в виде двигателя с наружным ротором, причем при этом участок обечайки ролика соединен с ротором. Под "участком обечайки ролика" понимается не только внешняя периферия цилиндрического роликового элемента, но и участки, расположенные дальше внутрь, поскольку они допускают соединение с вращающимся снаружи ротором. Вал, если роликовый элемент содержит его, в соответствии с этим вариантом осуществления может быть установлен со стороны привода в станине или в приводе. Конечно, также возможны варианты осуществления, в которых благодаря плотного соединения участка обечайки с ротором от вала можно отказаться. Участок обечайки роликового элемента и ротор для дальнейшего улучшения жесткости к скручиванию предпочтительно соединены непосредственно друг с другом, что согласно особенно предпочтительному варианту осуществления включает в себя их исполнение за одно целое или частичное исполнение за одно целое.

Для дальнейшего сокращения механических компонентов станина служит опорой для роликового элемента предпочтительно только на одной стороне, при этом на противоположной стороне, т.е. со стороны привода, роликовый элемент установлен в приводе с опорой посредством вала или ротора. Таким образом, роликовый элемент и ротор могут иметь общую опору. Альтернативно вал может быть установлен на станине посредством двух подшипников, благодаря чему подшипник для ротора в приводе может быть исключен.

Предпочтительно с роликовым элементом на противоположных сторонах корпуса соединены два привода для выравнивания распределения сил или массы и/или повышения мощности привода при сохранении компактного монтажного пространства.

Ротор привода предпочтительно соединен с роликовым элементом без промежуточного включения моментного редуктора, в частности без промежуточного включения понижающего редуктора. Благодаря тому, что от моментного редуктора можно отказаться, крутящий момент непосредственно и сразу же передается от привода к роликовому элементу. Термин "моментный редуктор" охватывает все виды редукторов, которые преобразуют входной крутящий момент или входную частоту вращения в выходной крутящий момент или выходную частоту вращения, имеющую другую величину, и, таким образом, осуществляют преобразование крутящего момента или, соответственно, частоты вращения.

В определенных вариантах осуществления привод может быть соединен с валом посредством шпинделя и/или карданного вала. Это возможно в частности в случае приводов большой мощности или неблагоприятных условий окружающей среды, например, в стане горячей прокатки.

Предпочтительно привод содержит по меньшей мере один улавливающий магнит, который может быть расположен, например, в виде кольца, вокруг продолжения ротора. Улавливающий магнит предназначен для улавливания магнитных частиц и предотвращения их попадания в электродвигатель. Благодаря этому, несмотря на интегральную конструкцию привода, может быть предотвращено попадание магнитных частиц в электродвигатель, что повышает надежность привода.

Согласно предпочтительному варианту осуществления привод дополнительно к электродвигателю содержит тормоз и/или устройство останова для быстрого торможения и при необходимости стопорения роликового элемента.

Вышеописанный привод может быть выполнен по модульному принципу. При необходимости привод может быть расширен за счет дополнительных модулей, предпочтительно имеющих цилиндрическую или дискообразную форму. Возможные модули расширения включают в себя, например, тормозной модуль, удерживающий модуль, модуль повышения мощности со средствами привода (такими как ротор и статор) для повышения мощности базового модуля, редукторный модуль и/или охлаждающий модуль. Чтобы модули можно было комбинировать друг с другом, они имеют совместимые компоненты, в частности корпуса или, соответственно, станины, соединяемые друг с другом или, соответственно, соединяемые друг с другом фланцами. Благодаря такой модульной конструкции повышается частота повторения деталей одинаковой конструкции (диски двигателей, диски статоров, пакеты пластин сердечника статоров, катушки статоров, тормозные диски, тормозные накладки и т.д.), в результате чего могут быть снижены расходы и повышена надежность устройства.

Привод предпочтительно содержит датчик угла поворота или измеритель скорости для измерения угла поворота и/или скорости вращения. Датчик угла поворота может быть выполнен в виде отдельного модуля или в виде составной части модуля. Альтернативно возможен режим работы без датчиков.

Кроме того, привод может быть оснащен охлаждающим устройством. Охлаждающее устройство может быть установлено в виде отдельного модуля между тормозом и электродвигателем и/или в виде охлаждающей рубашки в/на корпусе двигателя привода. Охлаждение может быть выполнено, например, при помощи вентилятора и/или в виде водяного охлаждения или, соответственно, охлаждения текучей средой.

Возможный подвод для сред, например, гидравлического масла и/или охлаждающей воды, возможен через ротор привода. Кроме того, привод может содержать один или множество встроенных преобразователей.

Описанный прямой привод особенно предпочтительно используется в прокатном стане, причем роликовый элемент представляет собой опорный валок или рабочий валок, в установке для обработки металлических полос, при этом роликовый элемент представляет собой транспортный ролик, натяжной ролик, ускорительный ролик или ролик для увеличения или уменьшения натяжения металлической полосы, или в накопителе полосы с лебедочным устройством, причем роликовый элемент представляет собой тросовую лебедку.

Предпочтительно привод содержит муфту для ротора, особенно предпочтительно зубчатую муфту с круговыми зубьями. При этом в случае встроенной конструкции при необходимости можно компенсировать небольшие смещения между приводом и роликовым элементом. Кроме того, может быть полезно, иметь возможность быстрого разъединения роликового элемента с помощью муфты, чтобы в аварийном случае или в определенных условиях эксплуатации быстро отсоединить роликовый элемент от привода.

Привод предпочтительно содержит: электрическое тормозное устройство, выполненное с возможностью торможения без трения устройствао, т.е. привода и/или роликового элемента, из рабочего режима в режим останова, в котором роликовый элемент по существу находится в состоянии покоя; механическое удерживающее устройство, выполненное с возможностью стопорения устройства в режиме останова механическим способом при приведении в действие механического удерживающего устройства; и управляющее устройство, выполненное с возможностью управления электрическим тормозным устройством и механическим удерживающим устройством таким образом, что по существу вся кинетическая энергия преобразуется электрическим тормозным устройством, при этом механическое удерживающее устройство задействовано только в режиме останова устройства.

В этом предпочтительном варианте осуществления торможение происходит без трения, при помощи электрического тормозного устройства. Здесь под термином "без трения" следует понимать отсутствие механического трения, в этом смысле торможение происходит бесконтактно. Следовательно, процессы, происходящие внутри материала, которые могут возникнуть при торможении электрическим способом, например, противотоки и вихревые токи, под термины "трение", "без трения" и т.п. не подпадают. Предпочтительно в нормальном режиме работы электродвигатель тормозится посредством линейного изменения регулируемой величины питающего преобразователя, обеспечивающего питание электродвигателя, например, посредством регулирования частоты и напряжения. Электрическое тормозное устройство, которое может быть выполнено, например, в виде тормоза, работающего на противотоке, или тормоза, работающего на вихревых токах, работает без трения и, следовательно, по существу, без износа. После того как устройство в результате торможения посредством электрического тормозного устройства достигает режима останова, устройство согласно этому предпочтительному варианту осуществления механически стопорится посредством приведения в действие механического удерживающего устройства. Стопорение осуществляется предпочтительно путем силового или геометрического замыкания. Механическое удерживающее устройство, например, может посредством удерживающих колодок воздействовать на удерживающий диск. Оно может быть предусмотрено на роликовом элементе или на валу роликового элемента, или даже на роторе электродвигателя. Электрическое тормозное устройство и механическое удерживающее устройство регулируются управляющим устройством так, что по существу вся кинетическая энергия снижается или, соответственно, преобразуется электрическим тормозным устройством, при этом механическое удерживающее устройство задействовано только в режиме останова устройства. Таким образом, функция механического удерживающего устройства заключается в том, чтобы фиксировать или, соответственно, стопорить устройство в режиме останова, т.е. в положении покоя, не снижая кинетическую энергию посредством трения.

Соответственно, механическое удерживающее устройство может иметь особенно компактную конструкцию, так как оно по существу не должно преобразовывать кинетическую энергию. Оно не содержит изнашивающихся деталей, по меньшей мере имеет место лишь небольшой износ. Также предотвращается возможность попадания частиц продуктов износа из механического удерживающего устройства в привод. Таким образом, если в этой связи речь идет о том, что устройство, роликовый элемент или вал в режиме останова "по существу" находится в состоянии покоя, или "по существу" вся кинетическая энергия преобразуется электрическим тормозным устройством, то при этом имеется в виду, что электрическое тормозное устройство предназначено для понижения всей кинетической энергии рабочего режима, при этом механическое удерживающее устройство в этом отношении никакого вклада не вносит. Тем не менее, небольшие количества энергии, например, свойственные замедленному движению, колебаниям и т.п., могут восприниматься и преобразовываться механическим удерживающим устройством.

Предпочтительно предусмотрен питающий преобразователь, в рабочем режиме обеспечивающий питанием электродвигатель привода и выполняющий вышеуказанную функцию торможения устройства в нормальном режиме работы. В аварийном режиме работы питающий преобразователь для торможения предпочтительно гальванически развязывается от электродвигателя, и устройство переводится в режим останова благодаря тому, что обмотки электродвигателя замыкаются накоротко через тормозное сопротивление, и/или через резистивно-емкостную схему, и/или непосредственно, и/или подключается внешний источник постоянного напряжения. Таким образом, механическое удерживающее устройство даже в аварийном режиме работы, например, в случае неисправности питающего преобразователя, не должно преобразовывать кинетическую энергию при переходе из рабочего режима в режим останова. Вся кинетическая энергия роликового элемента и привода предпочтительно преобразовывается электрическим тормозным устройством во всех режимах работы, например, в режиме останова, быстрого останова, аварийного останова, аварийного выключения. Таким образом, механическое удерживающее устройство предпочтительно в любом случае, даже в аварийном случае, берет на себя только техническую функцию фиксирования или стопорения устройства в положении покоя.

Механическое удерживающее устройство предпочтительно приводится в действие электрически, механически, гидравлически или пневматически. Удерживающие колодки, удерживающий диск, поршни, гидравлические или, соответственно, пневматические цилиндры и трубопроводы, зажимы, удерживающий штифт - все те компоненты, которые подходят для конструкции механического удерживающего устройства, могут быть рассчитаны на незначительные силы и, таким образом, могут быть осуществлены простым образом и без больших затрат.

Питающий преобразователь может иметь дополнительные функции для управления двигателем, предпочтительно измерение частоты вращения и/или обеспечивать процесс регулирования вращающегося поля в зависимости от текущего состояния машины.

Привод с электрическим тормозным устройством и механическим удерживающим устройством, описанный в соответствии с предпочтительным вариантом осуществления, особенно хорошо подходит в качестве прямого привода. Это связано с тем, что при прямом приводе для роликов, валков и лебедок тормоз в некоторых случаях должен удерживать, как описано выше, очень высокие крутящие моменты. В то время как обычные суппорты дискового тормозного механизма требуют для этого большое пространство для монтажа, описанная комбинация электрического тормозного устройства и механического удерживающего устройства оптимально подходит для использования с прямым приводом.

Представленный прямой привод особенно хорошо подходит для роликов, валков и лебедок в прокатных станах и установках для обработки металлических полос и листов. В частности он подходит для рабочих валков, опорных валков и валков для тиснения в прокатных станах, натяжных роликов, транспортных роликов, роликов для увеличения или уменьшения натяжения металлической полосы, ускорительных роликов, роликов для нанесения покрытия и тросовых лебедок. Тем не менее, изобретение может использоваться и в других областях, если они относятся к обработке полосовых металлических материалов, в частности из стали и цветных металлов.

Дополнительные преимущества и признаки настоящего изобретения станут очевидными из последующего описания предпочтительных вариантов осуществления. Описанные в нем признаки могут быть осуществлены отдельно или в сочетании с одним или несколькими вышеизложенными признаками в той степени, в которой указанные признаки не противоречат друг другу. Ниже приводится описание предпочтительных примеров осуществления со ссылкой на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

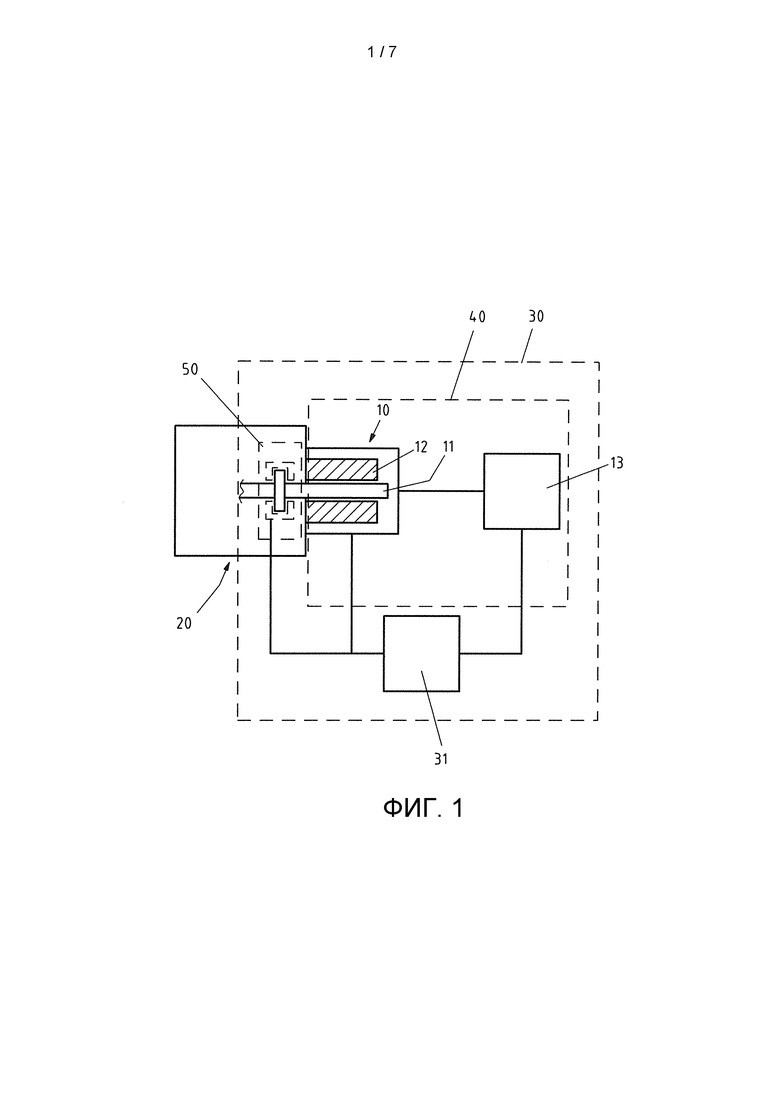

На фиг. 1 схематично показана конструкция машины, содержащей прямой привод с электродвигателем, рабочую машину, приводимую в движение прямым приводом, и устройство для торможения машины.

На фиг. 2a и 2b схематично показаны устройства с роликом/валком и прямым приводом в виде двигателя с внутренним ротором.

На фиг. 3 схематично показано устройство с роликом/валком и прямым приводом в виде двигателя с наружным ротором.

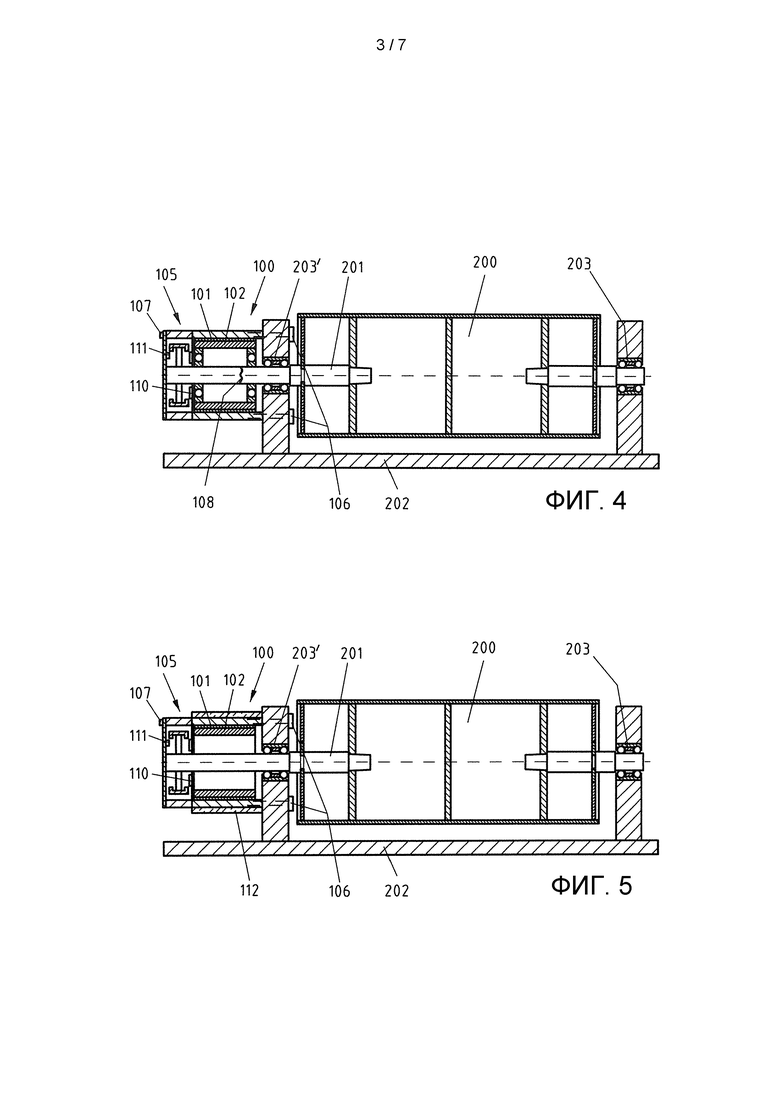

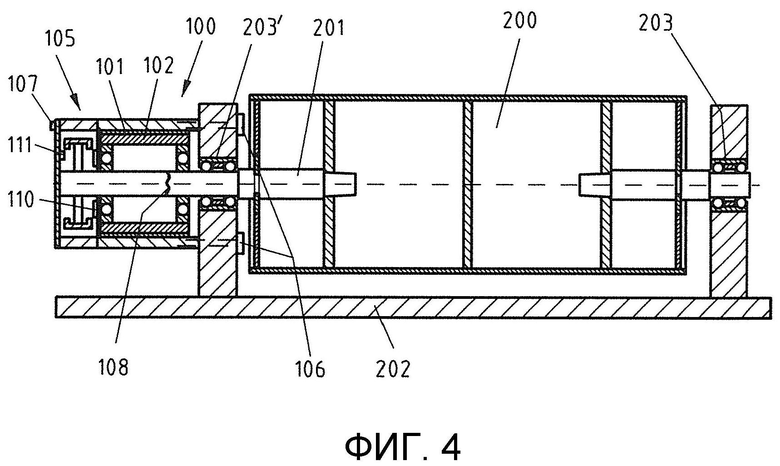

На фиг. 4 схематично показано устройство с роликом/валком и прямым приводом с установленным на подшипниках ротором.

На фиг. 5 схематично показано устройство с роликом/валком и прямым приводом с безопорным ротором и охлаждающей рубашкой.

На фиг. 6 схематично показано устройство с роликом/валком и прямым приводом с безопорным ротором и охлаждающим модулем.

На фиг. 7 схематично показано устройство с роликом/валком и прямым приводом в виде варианта со сменным телом ролика и осевым охлаждающим устройством.

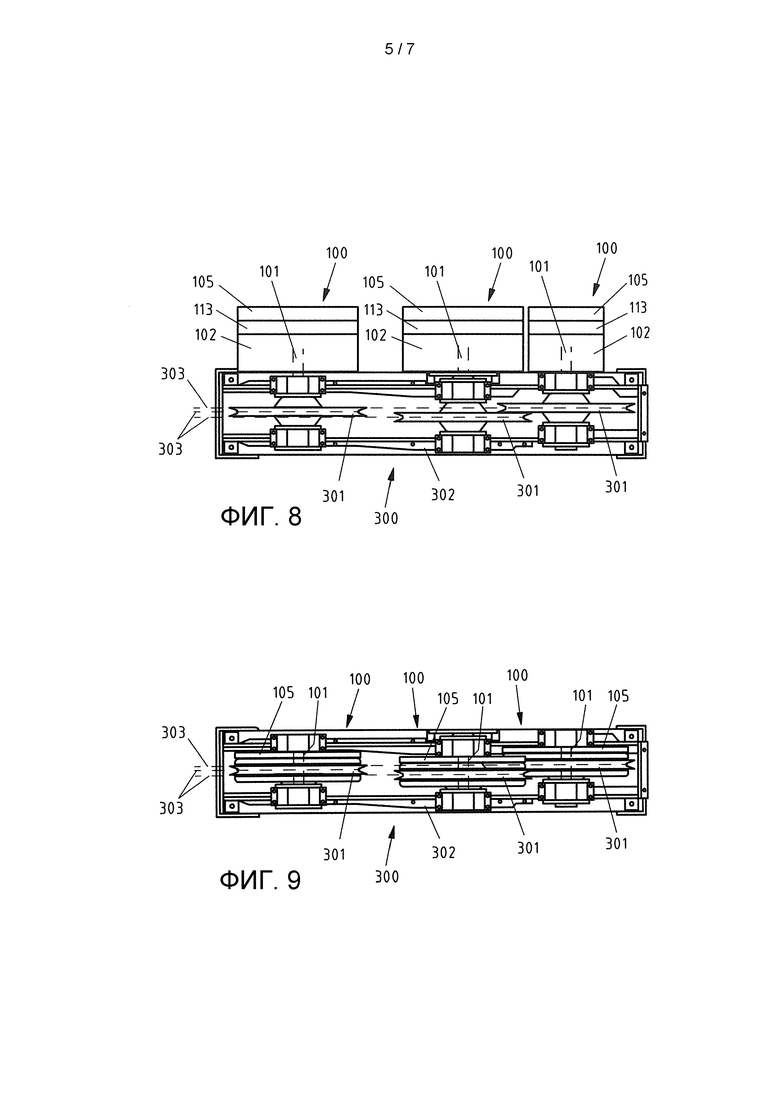

На фиг. 8 схематично показано лебедочное устройство с тросовыми лебедками и соответствующими прямыми приводами, выполненными в виде двигателей с внутренним ротором.

На фиг. 9 схематично показано лебедочное устройство с тросовыми лебедками и соответствующими прямыми приводами, выполненными в виде двигателей с наружным ротором.

На фиг. 10 схематично показана тросовая лебедка и соединенный с ней прямой привод, выполненный в виде двигателя с внутренним ротором.

На фиг. 11 схематично показана тросовая лебедка с установленными с обеих сторон прямыми приводами, выполненными в виде двигателей с внутренним ротором.

На фиг. 12 схематично показана тросовая лебедка и соединенный с ней прямой привод, выполненный в виде двигателя с наружным ротором.

На фиг. 13 схематично показана тросовая лебедка с установленными с обеих сторон прямыми приводами, выполненными в виде двигателей с наружным ротором.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже при помощи чертежей описываются предпочтительные примеры осуществления. При этом одинаковые, аналогичные или одинаково функционирующие элементы обозначены идентичными ссылочными обозначениями и, во избежание избыточности, подробное описание этих элементов частично опущено.

Прежде, чем представлять примеры осуществления устройств с роликом, валком или лебедкой с прямым приводом, следует описать пример привода, подходящего в качестве прямого привода, поскольку он оснащен устройством останова, которое благодаря комбинации, состоящей из электрического тормозного устройства и механического удерживающего устройства, способно надежно затормаживать высокие крутящие моменты, несмотря на компактную конструкцию.

На фиг. 1 схематично показана конструкция машины, содержащей привод 10 с электродвигателем, рабочую машину 20, приводимую в движение приводом 10 и содержащую роликовый элемент, такой как ролик, валок или лебедку, и устройство 30 останова для торможения машины. Устройство 30 останова содержит электрическое тормозное устройство 40 и механическое удерживающее устройство 50.

Рабочая машина 20, приводимая в движение приводом 10, может быть выполнена различным образом, например, в виде одного или более рабочих и/или опорных валков в прокатном стане, в виде натяжного ролика или транспортного ролика, мотального устройства, установки для нанесения покрытий, летучих ножниц, лебедки в вертикальном или горизонтальном накопителе и т.д.

Электродвигатель привода 10, предпочтительно синхронный или моментный двигатель, содержит ротор 11 и статор 12, предпочтительно закрепленный непосредственно на станине или корпусе рабочей машины 20. Ротор 11 соединен с валом рабочей машины 20, вследствие чего вращение ротора 11 передается на вал и, следовательно, на подвижные детали рабочей машины 20. В контексте настоящей заявки в случае "непосредственного" крепления или соединения или, как синоним, "интегрального" соединения соответствующие механические компоненты находятся в непосредственном контакте друг с другом. Это может быть достигнуто, например, посредством соединения болтами, соединения заклепками или сварки, но возможно и выполнение за одно целое. Таким образом, рабочая машина 20 и привод 10 "объединены в блок" друг с другом. Благодаря особой интеграции, с одной стороны, достигается чрезвычайно высокая жесткость к скручиванию между приводом 10 и валом рабочей машины 20.

Благодаря интегральному соединению между приводом 10 и рабочей машиной 20 возможно производство комплектного промышленного оборудования, для установки которого требуется меньший размер пространства. Это приводит к упрощениям при производстве комплектного промышленного оборудования, например, благодаря экономии при изготовлении фундамента, лучшим доступом к установке, сокращению запасных частей, снижению расходов на техническое обслуживание, уменьшению размеров помещения. Двигатели меньше или совсем не подвергаются опасности из-за соединений или других отпадающих деталей. Большое преимущество представленной здесь концепции привода становится понятным при тепловом расчете двигателей. Вследствие плотного соединения привода 10 с рабочей машиной 20 для отвода тепла может совместно использоваться масса и поверхность механического устройства. Благодаря этому, без принятия каких-либо конструктивных мер, можно повысить мощность электродвигателя. Значительно уменьшается мощность потерь в приводном механизме. Во многих случаях можно отказаться от принудительной вентиляции или водяного охлаждения. Привод 10 может быть выполнен в виде двигателя с внутренним или наружным ротором. Кроме того, интегральная концепция обеспечивает улучшение в отношении надежности, поскольку можно отказаться от вращающихся наружных деталей привода, таких как шарнирные валы, муфты, тормозные диски и т.д. Исключаются такие детали, как подшипники, валы, муфты, основания двигателей и редукторов и т.д. Кроме того, уменьшение движущихся деталей приводит к более высокой точности регулирования, что в свою очередь положительно влияет на качество изготавливаемых продуктов.

Устройство 30 останова содержит управляющее устройство 31, управляющее электрическим тормозным устройством 40, механическим удерживающим устройством 50 и при необходимости функциями привода 10 и/или его питающего преобразователя 13. Ниже описываются управляющие функции управляющего устройства 31 для различных режимов работы, в частности для нормального режима работы и аварийного режима работы.

Для торможения или останова рабочей машины 20 предусмотрено устройство 30 останова, содержащее электрическое тормозное устройство 40 и механическое удерживающее устройство 50. При этом управление посредством управляющего устройства 31 осуществляется так, что тормозное устройство 40 выполняет торможение рабочей машины 20 без трения, до состояния останова или почти до состояния останова, при этом механическое удерживающее устройство 50 стопорит или, соответственно, удерживает рабочую машину 20 после достижения положения покоя. Это может осуществляться посредством геометрического или силового замыкания, например, при помощи тормозного диска, установленного на роторе 11 или на валу рабочей машины 20 и вращающегося вместе с ними, к обеим сторонам которого прижимаются тормозные накладки. Управление может осуществляться, например, электрическим, механическим, гидравлическим или пневматическим способом. Незначительное торможение от положения почти полного останова рабочей машины 20 до полного состояния останова может выполнять механическое удерживающее устройство 50, как описано выше.

В нормальном режиме работы привод 10 тормозится посредством регулируемой величины (частоты, напряжения) питающего преобразователя 13. Указанный преобразователь 13, обеспечивающий питание двигателя привода 10, представляет собой электронный прибор и может являться частью привода 10, частью рабочей машины 20 или отдельным узлом. Электродвигатель привода 10 может быть выполнен в виде трехфазного электродвигателя. Преобразователь 13 кроме подачи питания может выполнять дополнительные функции для управления двигателем, такие как, например, измерение частоты вращения и/или осуществление процесса регулирования вращающегося поля в зависимости от текущего состояния машины. В частности преобразователь 13 выполняет функцию торможения рабочей машины путем регулирования частоты и напряжения до состояния останова или почти до состояния останова рабочей машины 20.

При неисправности преобразователя 13 торможение таким способом привода 10 или, соответственно, рабочей машины 20 невозможно. Электрическое тормозное устройство 40 выполнено так, что в этом случае преобразователь 13 гальванически развязывается от двигателя привода 10, при этом одновременно обмотки двигателя замыкаются накоротко через тормозное сопротивление, резистивно-емкостную схему или непосредственно, и/или подключается внешний источник постоянного напряжения. Таким образом, в аварийном случае обеспечивается возможность быстрого торможения рабочей машины 20.

В частности вышеописанная конструкция электрического тормозного устройства 40 делает возможным торможение без трения, т.е. немеханическое торможение рабочей машины 20 не только в нормальном режиме, но и в случае неисправности питающего преобразователя 13. Общая кинетическая энергия рабочей машины 20 и привода 10 снижается или, соответственно, преобразовывается электрическим тормозным устройством 40 во всех режимах работы, например, в режиме останова, быстрого останова, аварийного останова, аварийного выключения. Механическое удерживающее устройство 50 в любом случае (даже в случае аварии), берет на себя только функцию фиксирования рабочей машины 20 в положения покоя. В результате торможения рабочей машины 20 только благодаря электрическому тормозному устройству 40 во всех режимах работы механическим удерживающим устройством 50 энергия в тепло не преобразовывается. Таким образом, энергия в трение не преобразовывается, и это относится не только к нормальному режиму, но и в частности к случаю неисправности питающего преобразователя 13. Соответственно, механическое удерживающее устройство 50 может иметь особенно компактную конструкцию, так как оно не должно преобразовывать кинетическую энергию даже в аварийном случае. Кроме того, благодаря этому механическое удерживающее устройство 50 не содержит изнашивающихся деталей, по меньшей мере, происходит лишь небольшой износ. Благодаря этому также предотвращается возможность попадания частиц продуктов износа из механического удерживающего устройства 50 в привод 10. Предпочтительно механическое удерживающее устройство 50 встроено в корпус привода 10 или прифланцовано непосредственно к нему. Механическое удерживающее устройство 50 и электрическое тормозное устройство 40 могут представлять собой части или модули модульной конструкции электродвигателя для привода 10.

Описанный привод 10 функционирует в качестве прямого привода, в результате чего может быть существенно уменьшена сложность обычных приводных механизмов (например, состоящих из электродвигателя, муфты двигателя, включая тормоз, понижающего редуктора и муфты машины). При этом привод 10, в частности статор 12 привода 10, предпочтительно расположен непосредственно на рабочей машине 20.

Описанный привод 10 может быть выполнен по модульному принципу. В этом смысле электродвигатель, как базовый модуль, может быть дополнен за счет механического удерживающего устройства 50 и электрического тормозного устройства 40, выполненных в виде модулей. При необходимости привод 10 может быть дополнен за счет дополнительных модулей. Возможные модули расширения включают в себя, например, модуль повышения мощности со средствами привода (такими как ротор и статор) для увеличения мощности базового модуля и/или модуль охлаждения, который посредством вентилятора или охлаждения текучей средой охлаждает привод и при необходимости детали рабочей машины. Для того, чтобы модули можно было комбинировать друг с другом, они имеют совместимые компоненты, в частности корпуса, соединяемые друг с другом или, соответственно, соединяемые друг с другом фланцами. Благодаря такой модульной конструкции повышается частота повторения деталей одинаковой конструкции (диски двигателей, диски статоров, пакет пластин сердечника статоров, катушки статоров и т.д.), в результате чего могут быть снижены расходы и повышена надежность устройства.

На фиг. 2a и 2b схематично показаны устройства с приводом 100, который выполнен в виде двигателя с внутренним ротором и, например, может представлять собой вышеописанный привод 10, и роликом или валком (которые обобщенно также называются "ролик/валок") 200 непосредственно приводимыми в движение с помощью привода 100. Ролик/валок 200 может представлять собой, например, натяжной ролик или рабочий валок, или опорный валок в прокатном стане. Ролик/валок 200 также может быть выполнен в виде ролика для нанесения покрытий, посредством которого на обрабатываемый материал может быть нанесен слой, например, слой краски или лака, травильного раствора и т.д.

На фиг. 2a показан вариант присоединения ролика/валка 200 к приводу 100, при котором ролик/валок 200 содержит вал 201, также называемый цапфой вала, который в свою очередь непосредственно соединен с ротором или якорем 101 привода 100, например, зажат в нем. Таким образом, ролик/валок 200 непосредственно или встроенным образом соединен с ротором 101 привода 100. Согласно особенно предпочтительному варианту осуществления ротор 101 и вал 201 выполнены за одно целое.

На видах по фиг. 2a-13 привод обозначен ссылочным обозначением 100, а не ссылочным обозначением 10, как на фиг. 1, чтобы наглядно показать, что показанный на фиг. 1 привод представляет собой пример, хотя и предпочтительный, привода. Это различие аналогичным образом касается компонентов привода, обозначенных ссылочными обозначениями, например, ротора 11 на фиг. 1 и ротора 101 на фиг. 2a и в других примерах осуществления.

Ссылочным обозначением 202 обозначена станина или основание ролика/валка 200, которое на одной стороне содержит подшипник 203 для установки с возможностью вращения ролика/валка 200. Благодаря непосредственному соединению с приводом 100 при необходимости можно отказаться от подшипника для ролика/валка 200, расположенного со стороны привода, как показано на фиг. 2a. Вместо этого корпус 102 или статор привода 100 посредством карданной подвески 204 соединен со станиной 202.

Таким образом, устройство содержит привод 100 для вращательного привода ролика/валка 200, причем, с одной стороны, обеспечена высокая жесткость к скручиванию между приводом 100 и роликом/валком 200, а с другой стороны, в приводном механизме могут быть исключены один или более обычных компонентов, как например, редукторы, муфты, карданные валы и т.д.

В примере осуществления согласно фиг. 2b показано устройство, аналогичное устройству согласно фиг. 2b, причем соединение между приводом 100 и роликом/валком 200 осуществлено с помощью фланца 205. В этом примере также ясно видно, что подшипник ролика/валка 200 со стороны двигателя исключается, его роль принимает на себя соответственно привод 100. Кроме того, также совместно используется подвеска 204 и станина 202 для опирания конца ролика/валка 200, расположенного со стороны привода.

На фиг. 3 схематично показано устройство с роликом/валком 200 и прямым приводом 100, конструкция которого отличается от вариантов, показанных на фиг. 2a и 2b, по существу тем, что привод 100 выполнен в виде двигателя с наружным ротором. С этой целью неподвижные детали электродвигателя, т.е., например, статор 102', находятся внутри привода 100, при этом ротор 101' вращается снаружи вокруг статора 102'. В этом случае ротор 101' может непосредственно переходить в ролик/валок 200, может быть выполнен с ним за одно целое или жестко соединен с роликом/валком 200. Для этого участок обечайки ролика/валка 200 находится в контакте с ротором 101'. При этом под "участком обечайки" понимается не только внешняя периферия цилиндрического ролика/валка 200, но и участки, расположенные в радиальном направлении снаружи вала 201 ролика/валка 200, поскольку они делают возможным присоединение ролика/валка 200 к расположенному снаружи ротору 101'. Вал или, соответственно, цапфа 201 вала установлены с возможностью вращения во встроенном в привод 100 подшипнике 103, установленном в корпусе подшипника. В определенных примерах осуществления в случае наружной установки ротора 101' или валика/валка 200 при необходимости можно отказаться от цапфы 201 вала и ее подшипника 103.

В примере согласно фиг. 3 статор 102' также механически жестко соединен со станиной 202. На изображении по фиг. 3 также показан тормоз 105, который встроен в привод 100 и может быть выполнен в виде высокоэффективного тормоза, приводимого в действие, например, посредством сжатого воздуха. Встроенный тормоз 105 также может соответствовать механическому удерживающему устройству 50 из варианта осуществления согласно фиг. 1, причем торможение и стопорение устройства осуществляется соответственно описанным комбинированным электрическим и механическим способом. Использование варианта осуществления согласно фиг. 1 возможно и в случае описанных ранее или последующих примеров осуществления, даже если на это не указывается явным образом. Устройство, выполненное согласно данному примеру осуществления, показанному на фиг. 3, оснащено системой 111 датчиков, которая в качестве датчика угла поворота или датчика скорости измеряет угол поворота и/или скорость вращения ролика/валка 200.

Таким образом, устройство согласно фиг. 3 содержит привод 100 для вращательного привода ролика/валка 200, причем, с одной стороны, обеспечена высокая жесткость к скручиванию между приводом 100 и роликом/валком 200, а с другой стороны, в приводном механизме можно отказаться от одного или более обычных компонентов, таких как, например, редукторы, муфты, карданные валы и т.д.

На фиг. 4 схематично показано устройство с роликом/валком 200 и прямым приводом 100 в виде двигателя с внутренним ротором 101, установленным посредством подшипника 109. В этом примере осуществления ролик/валок 200 на обеих сторонах посредством подшипников 203 и 203' установлен на основании 202. Благодаря тесной интеграции второй подшипник 203' также можно рассматривать как компонент привода 100. Посредством цапфы 201 вала ролик/валок 200 непосредственно соединен с приводом 100. Статор 102 посредством винтового соединения 106 привинчен непосредственно к основанию 202, в результате достигается жесткая к скручиванию передача усилия от привода 100 на ролик/валок 200. Привод 100 также имеет тормозной модуль 105, который приводится в действие, например, открывается, через пневматический соединитель 107. Тормозной модуль 105 имеет тормозной диск и тормозные колодки, которые показаны на чертеже без ссылочных обозначений. В отношении технических подробностей примера высокоэффективного тормоза еще раз делается ссылка на фиг. 1 и пояснение к ней. В примере осуществления согласно фиг. 4 в приводе 100 также предусмотрена эластичная муфта 108 с подшипниками 109, благодаря чему ротор 101 может быть быстро отделен от цапфы 201 вала ролика/валка 200. Для компенсации небольших смещений между роликом/валком 200 и приводом 100 в цапфе 201 вала может быть предусмотрена зубчатая муфта с круговыми зубьями (не показана). Улавливающие магниты 110 предназначены для предотвращения попадания в компоненты привода магнитных частиц, которые могут образовываться вследствие работы тормоза 105. Привод 100 также оснащен системой 111 датчиков, которая в качестве датчика угла поворота или датчика скорости измеряет угол поворота и/или скорость вращения ролика/валка 200.

От варианта осуществления, показанного на фиг. 4, вариант осуществления согласно фиг. 5 отличается тем, что со стороны привода ротор 101 установлен без подшипников. Благодаря интегральному исполнению или выполнению за одно целое ротора 101 и вала 201 подшипники 203' и 203 ролика/валка 200 используются и приводом 100. Привод 100 согласно фиг. 5 также содержит охлаждающую рубашку 112. Охлаждающая рубашка 112 является частью охлаждающего устройства, которым при необходимости может быть оснащен привод 100. Охлаждающая рубашка 112 может быть предусмотрена в корпусе привода 100 или, как показано на фиг. 5, непосредственно на статоре 102, который в настоящей заявке в качестве общего понятия охватывает корпус привода 100.

Альтернативный вариант охлаждения реализуется посредством охлаждающего модуля 113 согласно варианту осуществления, показанному на фиг. 6. Указанный модуль в виде отдельного цилиндрического модуля расположен между высокоэффективным тормозом 105 и электродвигателем привода 100. Охлаждение может быть выполнено при помощи вентилятора и/или в виде водяного охлаждения или, соответственно, охлаждения текучей средой. На фиг. 6 показано, каким образом базовый модуль привода 100 может быть расширен за счет двух дополнительных модулей - охлаждающего модуля 113 и высокоэффективного тормоза 105.

На фиг. 7 в качестве варианта со сменным телом 206 ролика схематично показано устройство с роликом/валком 200 и прямым приводом 100. Тело 206 ролика расположено на каркасе 207 ролика. В данном примере осуществления цилиндрическая обечайка тела ролика выступает над приводом 100, так что указанный привод по меньшей мере частично помещен и, таким образом, размещен в ролике/валке 200. При необходимости, например, для технического обслуживания машины или изменения диаметра или других свойств ролика/валка 200, тело 206 ролика простым способом может быть снято и при необходимости заменено благодаря тому, что оно по модульному принципу взаимодействует с каркасом 207 ролика и приводом 100. Кроме того, на фиг. 7 показан дополнительный вариант охлаждения, которое здесь реализовано в виде осевого охлаждающего устройства 114. Вдоль средней оси цилиндрической общей конструкции, состоящей из привода 100 и ролика/валка 200, проходит труба, по которой течет охлаждающая текучая среда для охлаждения изнутри привода 100 и ролика/валка 200.

Фиг. 2a-7 относились к примерам осуществления роликов/валков, например, опорных роликов или валков в прокатном стане, транспортных или ускорительных роликов. Ниже описываются примеры осуществления, относящиеся к прямому приводу тросовых лебедок, использующихся в горизонтальных или вертикальных накопителях полосы.

В установках для обработки полос, в частности в прокатных станах, используются накопители полосы для того, чтобы непрерывно снабжать полосовым материалом обрабатывающие машины. Для этого накопители полосы, например, отделяют периодически работающий участок установки (подача, выпуск, дрессировочная клеть (Skin Pass Mill, SPM) от участка стабильного движения полосы (печь, цинковальная ванна, машина для нанесения покрытий и т.д.). При этом полоса при помощи одного или множества направляющих роликов удерживается в петле полосы различного размера. При этом для регулировки петли полосы могут использоваться лебедочные устройства, например, как показано на фиг. 8 и 9.

Лебедочный узел 300 на фиг. 8 содержит множество (в данном примере - три) лебедки 301, которые установлены с возможностью вращения в станине 302 лебедки и функционируют в качестве тросовых лебедок для горизонтального накопителя. В этом примере каждая лебедка 301 приводится в движение с возможностью вращения соответствующим приводом 100, выполненным в виде прямого привода, - так называемым шахтным приводом. Трос, который наматывается и разматывается посредством лебедочного узла 300, обозначен ссылочным обозначением 303. В данном примере осуществления, показанном на фиг. 8, прямые приводы 100 выполнены в виде двигателей с внутренним ротором, причем каждый прямой привод 100 выполнен по модульному принципу и состоит из электродвигателя со статором 102 и ротором 101, тормозного модуля 105 и вентиляторного модуля 113, расположенного между тормозным модулем 105 и электродвигателем. В данном примере осуществления статор 102 механически жестко закреплен непосредственно на станине 302 лебедки. Для обеспечения очень больших крутящих моментов в прямой привод 100 может быть встроен понижающий редуктор, однако в соответствии с предпочтительным вариантом осуществления такой понижающий редуктор исключен.

Пример осуществления согласно фиг. 9 отличается от примера осуществления, показанного на фиг. 8 тем, что на фиг. 9 показан вариант лебедочного узла 300, в котором прямые приводы 100 выполнены в виде двигателей с наружным ротором. Каждый из прямых приводов 100 содержит расположенный снаружи ротор 101, который непосредственно и механически жестко соединен с соответствующей лебедкой 301 для привода ее во вращение, расположенный внутри (не показанный) статор и тормозной модуль 105. Таким образом, привод 100 встроен непосредственно в станину 302 лебедки, причем интеграция между приводом 100 и лебедкой 301 выражена особенно сильно благодаря тому, что привод 100 охватывает лебедку 301 в виде сандвича.

Еще один пример осуществления тросовой лебедки 301 с прямым приводом 100 для вертикального или горизонтального накопителя приведен на фиг. 10. На этом чертеже показан вариант, в котором прямой привод 100 выполнен в виде двигателя с внутренним ротором. Прямой привод 100 похож на прямой привод, показанный на фиг. 8, при этом охлаждающий модуль был исключен. Ротор 101 прямого привода 100 и вал 304 лебедки 301 выполнены интегрально, предпочтительно за одно целое. Благодаря этому ротором 101 прямого привода 100 могут использоваться оба подшипника 305, установленные со стороны лебедки. Таким образом, от дополнительного подшипника внутри прямого привода при необходимости можно отказаться.

Во всех показанных примерах осуществления для приводимого в движения ролика/валка или лебедки предусмотрен один прямой привод. Однако с одной или с обеих сторон ролика/валка или лебедки также может быть установлено множество прямых приводов. Равным образом один прямой привод может приводить в движение множество роликов/валков или лебедок.

Пример осуществления тросовой лебедки 301 для вертикального или горизонтального накопителя с прямым приводом 100, расположенным с обеих сторон, приведен на фиг. 11. В остальном конструкция похожа на конструкцию, показанную на фиг. 10. Такой привод, расположенный с обеих сторон, аналогичным образом возможен для роликов/валков 200, показанных на фиг. 2a-7.

Еще один пример осуществления тросовой лебедки 301 с прямым приводом 100 для вертикального или горизонтального накопителя приведен на фиг. 12. На этом чертеже показан вариант, в котором прямой привод 100 выполнен в виде двигателя с наружным ротором и, таким образом, встроен в лебедку 301, например, аналогично примерам осуществления, описанным для роликов/валков со ссылкой на фиг. 3 и 7. Прямой привод 100 содержит расположенный снаружи ротор 101 с магнитами, выполненный встроенным или за одно целое с лебедкой 301. Расположенный внутри статор 102 жестко соединен со станиной 302 лебедки. Вал 304 лебедки 301 посредством подшипника 109 установлен с возможностью вращения на статоре 102, благодаря чему возможна особенно тесная интеграция между прямым приводом 100 и лебедкой 301. Подшипник 109 находится в корпусе подшипника, который показан на фиг. 12, но без ссылочного обозначения. Аналогичный пример осуществления, но, как и на фиг. 11, с прямым приводом, расположенным с обеих сторон для повышения крутящего момента и/или более равномерного распределения сил и масс, приведен на фиг. 13.

Ко всем показанным примерам осуществления относится следующее. Подвод для сред, например, гидравлического масла и/или охлаждающей воды, возможен с рабочей стороны, например, путем проведения соответствующих трубопроводов через расположенный внутри ротор или статор. Благодаря встроенному варианту соединения между приводом и рабочей машиной возможна конструкция установки, для установки которой требуется меньше пространства. Это связано с упрощениями при изготовлении установки, например, благодаря экономии при изготовлении фундамента, улучшенному доступу к установке, сокращению объема запасных частей, снижению расходов на техническое обслуживание, уменьшению размеров помещения. Двигатели меньше или совсем не подвергаются опасности из-за соединений или других падающих деталей. Большое преимущество представленной здесь концепции становится очевидным при тепловом расчете двигателей. Вследствие плотного соединения привода с рабочей машиной для отвода тепла может использоваться масса и поверхность механического устройства. Благодаря этому, без принятия конструктивных мер, можно повысить мощность электродвигателей. Значительно уменьшается мощность потерь в приводном механизме. Во многих случаях можно отказаться от принудительной вентиляции или водяного охлаждения. Двигатели могут быть выполнены в виде электродвигателей с внутренним или наружным ротором. Кроме того, описанная интегральная концепция обеспечивает улучшение в отношении надежности, поскольку можно отказаться от вращающихся наружных деталей привода, таких как шарнирные валы, муфты, тормозные диски и т.д. Исключаются такие детали, как подшипники, валы, муфты, основания двигателей и редукторов и т.д. Кроме того, уменьшение движущихся деталей приводит к более высокой точности регулирования, что в свою очередь положительно влияет на качество изготавливаемых продуктов.

Уменьшение количества деталей по сравнению с обычным приводным механизмом выражается в том, что в определенных вариантах осуществления можно полностью или по меньшей мере частично отказаться от зубчатых колес, муфт и подшипников качения. Количество подвижных и неподвижных компонентов значительно уменьшается, в результате достигается более высокая жесткость к скручиванию, повышенное качество регулирования и более высокий КПД приводного механизма. Необходимость смазывания маслом может частично быть исключена, благодаря чему еще больше уменьшается мощность потерь в приводе. Вентиляторы двигателя или радиаторы водяного охлаждения могут быть исключены или их количество может быть уменьшено, так как станина рабочей машины и статор привода тесно интегрированы друг с другом, вследствие чего еще больше уменьшается мощность потерь. Вследствие значительного уменьшения количества изнашивающихся деталей, например, зубчатых колес и их подшипников, повышается удобство технического обслуживания и надежность машины. Кроме того, приводной механизм в целом чрезвычайно прочен, особенно в отношении возможных ударных нагрузок. Кроме того, достигается уменьшение шумов при работе и связанных с техникой безопасности расходов, например, за счет отсутствия кожухов для подвижных деталей. Упрощается планирование размещения оборудования, поскольку приводные механизмы обычно должны планироваться на фундаменте отдельно, что связано с большими расходами. В случае интеграции или "объединение в блок" привода с роликовым элементом, например, с роликом/валком или лебедкой, как подробно описано выше, расходы при планировании размещения оборудования уменьшаются. К тому же при необходимости привод может быть объединен в блок со станиной рабочей машины уже на заводе поставщика. Таким образом, устройство может быть испытано на заводе-изготовителе и поступить на место установки в проверенном виде, в результате чего упрощается завершающий этап монтажа, и машина может быть быстро введена в эксплуатацию.

Там, где это применимо, все отдельные признаки, показанные в примерах осуществления, могут быть скомбинированы и/или взаимно замещены без выхода за рамки объема изобретения.

Список ссылочных обозначений

10 привод/прямой привод

11 ротор

12 статор

13 питающий преобразователь

20 рабочая машина

30 устройство останова

31 управляющее устройство

40 электрическое тормозное устройство

50 механическое удерживающее устройство

100 привод/прямой привод

101, 101' ротор

102, 102' корпус/статор

103 подшипник

105 тормоз/тормозной модуль

106 винтовое соединение

107 пневматический соединитель

108 эластичная муфта

109 подшипник

110 улавливающий магнит

111 система датчиков

112 охлаждающая рубашка

113 охлаждающий модуль/вентиляторный модуль

114 осевое охлаждающее устройство

200 ролик/валок

201 вал

202 станина/основание

203 подшипник

204 подвеска

205 резьбовой фланец

206 сменное тело ролика

207 каркас ролика

300 лебедочный узел

301 лебедка

302 станина лебедки

303 трос

304 вал

305 подшипник

Устройство для обработки полосового металлического материала при металлообработке, содержащее по меньшей мере один роликовый элемент (200), предпочтительно ролик (200), валок (200) и/или лебедку, предназначенный для изменения поперечного сечения, транспортировки, накопления, увеличения натяжения и/или уменьшения натяжения полосового металлического материала, и привод (100), содержащий электродвигатель, предпочтительно моментный электродвигатель или синхронный двигатель со статором (102) и ротором (101), причем устройство также содержит станину (202), ротор (101) соединен с роликовым элементом (200), вследствие чего вращение ротора (101) передается на роликовый элемент (200), а статор (102) установлен непосредственно на станине (202) и/или ротор (101) непосредственно соединен с роликовым элементом (200) или валом (201) роликового элемента (200). Технический результат заключается в том, что устройство при компактной конструкции и низких затратах имеет высокую надежность и точность регулирования. 12 з.п. ф-лы, 13 ил.

1. Устройство для обработки полосового металлического материала при металлообработке, содержащее

по меньшей мере один роликовый элемент (200, 301), предназначенный для

изменения поперечного сечения, транспортировки, накопления, увеличения натяжения и/или уменьшения натяжения полосового металлического материала, и

привод (10, 100), содержащий электродвигатель со статором (12, 102, 102') и ротором

(11, 101, 101'), причем устройство также содержит станину (202, 302), а ротор (11, 101, 101') соединен с роликовым элементом (200, 301), вследствие чего обеспечена передача вращения ротора (11, 101, 101') на роликовый элемент (200, 301), а статор (12, 102, 102') установлен непосредственно на станине (202, 302) и/или ротор (11, 101, 101') непосредственно соединен с роликовым элементом (200, 301) или валом (201, 304) роликового элемента (200, 301),

отличающееся тем, что привод (10, 100) содержит тормоз (105) для роликового элемента (200, 301) и по меньшей мере один улавливающий магнит (110), выполненный с возможностью улавливания магнитных частиц, образующихся вследствие работы тормоза (105), и предотвращения их попадания в компоненты привода.

2. Устройство по п. 1, отличающееся тем, что электродвигатель привода (10, 100)

представляет собой двигатель с внутренним ротором, причем ротор (11, 101) и роликовый элемент (200, 301) или ротор (11, 101) и вал (201, 304) роликового элемента (200, 301) выполнены за одно целое.

3. Устройство по п. 1, отличающееся тем, что электродвигатель привода (10, 100) представляет собой двигатель с наружным ротором, а участок обечайки роликового элемента (200, 301) соединен с ротором (101'), причем участок обечайки роликового элемента (200, 301) и ротор (101') предпочтительно соединены непосредственно друг с

другом или выполнены за одно целое.

4. Устройство по одному из предшествующих пунктов, отличающееся тем, что роликовый элемент (200, 301) опирается на станину (202, 302) на одной стороне, при этом второй опоры для роликового элемента (200, 301) станина (202, 302) не имеет, а на противоположной стороне роликовый элемент (200, 301) опирается на ротор привода (10, 100), или роликовый элемент (200, 301) опирается на станину (202, 302) на обеих сторонах,

причем опора на ротор (11, 101, 101') в приводе (10, 100) исключается.

5. Устройство по одному из предшествующих пунктов, отличающееся тем, что два привода (10, 100) на противоположных сторонах станины (202, 302) соединены с роликовым элементом (200, 301).

6. Устройство по одному из предшествующих пунктов, отличающееся тем, что ротор (11, 101, 101') привода (10, 100) соединен с роликовым элементом (200, 301) без промежуточного включения моментного редуктора.

7. Устройство по одному из предшествующих пунктов, отличающееся тем, что привод (10, 100) имеет модульную конструкцию, которая выполнена дополняемой за счет

дополнительных модулей, удерживающего модуля, и/или редукторного модуля, и/или модуля повышения мощности, и/или охлаждающего модуля (113).

8. Устройство по одному из предшествующих пунктов, отличающееся тем, что привод (10, 100) содержит муфту для ротора (11, 101, 101'), предпочтительно зубчатую муфту с круговыми зубьями.

9. Устройство по одному из предшествующих пунктов, отличающееся тем, что оно содержит

прокатный стан, причем роликовый элемент (200, 301) представляет собой опорный валок или рабочий валок, или

установку для обработки металлических полос, причем роликовый элемент (200, 301) представляет собой транспортный ролик, натяжной ролик, ускорительный ролик или

ролик для увеличения или уменьшения натяжения металлической полосы, или накопитель полосы с лебедочным устройством (300), причем роликовый элемент (200, 301) представляет собой тросовую лебедку.

10. Устройство по одному из предшествующих пунктов, отличающееся тем, что привод (10) содержит

электрическое тормозное устройство (40), выполненное с возможностью торможения указанного устройства без трения из рабочего режима в режим останова, в котором ротор (11) по существу находится в состоянии покоя;

механическое удерживающее устройство (50), выполненное с возможностью стопорения указанного устройства в режиме останова механическим способом при

приведении в действие механического удерживающего устройства (50) и

управляющее устройство (31), выполненное с возможностью управления электрическим тормозным устройством (40) и механическим удерживающим устройством (50) таким образом, что по существу вся кинетическая энергия из рабочего режима преобразуется электрическим тормозным устройством (40), при этом механическое

удерживающее устройство (50) задействовано только в режиме останова указанного

устройства.

11. Устройство по п. 10, отличающееся тем, что привод (10) содержит питающий преобразователь (13), выполненный с возможностью подачи питания на электродвигатель привода (10) в рабочем режиме и

предпочтительно выполняющий функцию торможения устройства в нормальном режиме работы, причем электрическое тормозное устройство (40) и/или управляющее устройство (31) выполнено с возможностью в аварийном режиме работы, включающем неисправность питающего преобразователя (13), гальванически развязывать питающий преобразователь (13) от электродвигателя и затормаживать указанное устройство в режим останова благодаря тому, что оно замыкает накоротко обмотки электродвигателя через тормозное сопротивление, и/или через резистивно-емкостную схему, и/или непосредственно, и/или

подключает внешний источник постоянного напряжения.

12. Устройство по п. 10 или 11, отличающееся тем, что привод (10) содержит корпус,

в который встроено механическое удерживающее устройство (50) или к которому

прифланцовано механическое удерживающее устройство (50).

13. Устройство по одному из пп. 10-12, отличающееся тем, что механическое удерживающее устройство (50) выполнено так, что стопорение в режиме останова обеспечено путем геометрического и/или силового замыкания, причем механическое удерживающее устройство (50) выполнено с возможностью привода в действие

предпочтительно электрически, механически, гидравлически или пневматически.

| WO 2003080927 A1, 02.10.2003 | |||

| WO 2005056195 A1, 23.06.2005 | |||

| СПОСОБ ЛЕЧЕНИЯ МАКУЛЯРНОГО РАЗРЫВА | 2003 |

|

RU2258491C2 |

| Пресс для прессования сена и соломы | 1977 |

|

SU620242A1 |

| DE 102008011589 B3 | |||

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

Авторы

Даты

2021-01-27—Публикация

2018-08-15—Подача