Изобретение относится к обработке металлов давлением и может быть использовано для подачи заготовок в зону обработки рабочих машин: холодновысадочных, гвоздильных и др. автоматов.

Известно валковое (роликовое) устройство для подачи пруткового (проволоки) материала в зону обработки указанных автоматов.

Устройство содержит ведущий и ведомый валки, кинематически связанные шестеренной передачей. Ведомый валок смонтирован в подшипниковых опорах, которые подружинены и имеют возможность радиально перемещаться в направляющих корпуса-станины относительно ведущего валка на некоторую величину, несколько большую размера сечения подаваемого материала заготовок. Валики снабжены постоянными фрикционными тормозами для гашения инерционных нагрузок и повышения вследствие этого точности шага подачи. Кроме того, устройство оснащено механизмом регулирования шага подачи заготовок в зависимости от размеров обрабатываемого изделия (см. А.Н. Смирнов и др. "Основы автоматизации кузнечно-прессовых машин". - М,: Машиностроение. 1987 г., с. 26 - 28, рис. 2.5 и рис. 2.6).

Известное устройство имеет следующие недостатки. Шаговая подача заготовки в зону обработки обеспечивается посредством прерывистого движения валков в одну сторону. Вращение валков сменяется их остановом. Такое цикловое движение достигается приводом валков, имеющим возвратно-поступательное движение. При ходе вперед валки вращаются и подают заготовку, назад - выстаивают. При этом ведущий валок снабжается храповым механизмом или муфтой свободного хода (обгона), передающей движение только в одну сторону. Кроме того, во время останова верхний валок принудительно поднимается вверх своим приводом и освобождает заготовку, на которую в это время воздействует инструмент обрабатывающей машины. Регулирование шага подачи заготовки соответственно размерам получаемых изделий производится изменением величины возвратно-поступательного хода привода валков. Все это громоздко и необоснованно сложно. А главное, снижает точность подачи заготовок по шагу, что в итоге приводит к излишнему расходу материала заготовок. Оснащение валков тормозами постоянного действия призвано снизить инерционность звеньев привода и самих валков при возвратно-поступательном характере движения привода. Однако постоянное торможение валков приводит к излишнему расходу энергии на нагрев и износ трущихся поверхностей. Кроме того, постоянное торможение ограничивает скорость валков, а следовательно, и производительность машины. Перечисленные факторы ограничивают возможности дальнейшего повышения точности получаемых изделий снижения расхода материала заготовок и производительности, а также снижения расхода энергии на привод валковой подачи.

Сущность изобретения заключается в следующем.

1. Предлагается изменить принцип шаговой (цикловой) подачи материала заготовок в зону обрабатывающей машины. Осуществлять шаговую подачу не посредством возвратно-поступательного привода и муфты свободного хода (обгона), а посредством непрерывного вращения подающих валков и размыкания их в процессе этого непрерывного вращения. Цикличность подачи заготовок в этом случае реализуется за счет подачи заготовки в момент смыкания валков и останова заготовки в момент их размыкания.

2. Предлагается изменить принцип торможения: тормозить не подвижные элементы устройства - валки вместе с материалом заготовки, а только материал заготовки в момент размыкания валков.

3. Изменение принципов шаговой подачи и торможения заготовки открывает возможности выполнить ведомый валок не обязательно приводным, а свободно вращающимся на своей оси. При этом функции "введения" этого валка ведущий валок будет осуществлять за счет сил трения от прижима ведомого валка к ведущему посредством, например, пружин сжатия. В этом случае будет исключено пробуксовывание материала заготовки в момент "схватывания" его вращающимися безостановочно валками.

4. Торможение заготовки выполнено не фрикционным посредством трения, а в виде пары клещевых захватов: подвижного и неподвижного. Подвижный связан с ведомым валком, а неподвижный с корпусом. Во время подъема ведомого валка подвижный захват, поднимаясь вместе с ним, автоматически прижимает заготовку к неподвижному захвату и в этом положении удерживает ее во время обработки. При этом неподвижный захват подпружинен и регулируется по высоте в зависимости от размера заготовки.

При реализации предлагаемых технических решений будет получен следующий технический результат:

Повышена точность по шагу подачи за счет:

исключения возвратно-поступательного движения привода и сокращения подвижных масс, обладающих большой инерционностью;

исключения муфты свободного хода (обгона), имеющей гарантированный угол проскальзывания;

введения клещевого захвата (тормоза), удерживающего подаваемую заготовку в фиксированном положении в момент размыкания валков.

Повышена скорость (производительность) подачи заготовок за счет:

замены возвратно-поступательного движения привода подачи непрерывным вращательным движением;

исключения постоянно действующих фрикционных тормозов подающих валков.

Снижен расход на привод подачи за счет:

сокращения общего количества звеньев привода подачи, в том числе с возвратно-поступательным цикловым движением, требующих после каждого останова расхода энергии на разгон этих звеньев;

исключения муфты свободного хода (обгона), потребляющей энергию на заклинивание и расклинивание при каждой смене направления движения;

исключения постоянно действующих фрикционных тормозов, затормаживающих подвижные массы валков в их привод.

Упрощена схема и конструкция подачи за счет аннулирования звеньев привода возвратно-поступательного движения, муфты свободного хода (обгона), фрикционных тормозных устройств постоянного торможения валков.

Указанный технический результат достигается тем, что в валковой подаче материала заготовки в зону обработки, содержащей ведущий валок, ведомый валок, выполненный с возможностью радиального перемещения, привод вращательного движения ведущего валка, устройство торможения материала заготовки и устройство регулирования его шага подачи, для обеспечения подачи и останова материала заготовки валки выполнены с возможностью принудительного размыкания и смыкания при непрерывном их вращении с одновременным фиксированием посредством устройства торможения подаваемого материала заготовки в момент размыкания валков.

Для обеспечения возможности смыкания и размыкания валков ведущий валок выполнен с жестко установленным на нем кулачком, при этом угловая протяженность кулачка соответствует шагу подачи материала заготовки. Для обеспечения возможности регулирования шага подачи материала заготовки кулачок выполнен сдвоенным из двух профильных частей с возможностью их смещения относительно друг друга.

Возможность смыкания и размыкания валков обеспечивается посредством двуплечего рычага, одно плечо которого кинематически связано с ведомым валком, а другое - с приводом, при этом привод ведущего валка выполнен от индивидуального двигателя. В качестве привода, связанного с рычагом, используют рычаг, кинематически связанный с исполнительным механизмом обрабатывающей машины, или пневмоцилиндр, управляемый от командаппарата обрабатывающей машины.

Устройство торможения выполнено в виде клещевого захвата, имеющего подвижную и неподвижную части, причем подвижная часть захвата кинематически связана с опорой-ползушкой, установленной на ведомом валке, а неподвижная часть жестко закреплена на корпусе-станине над подвижной частью захвата.

Кроме того, ведомый валок установлен оппозитно ведущему валку на оси свободно посредством подшипников качения.

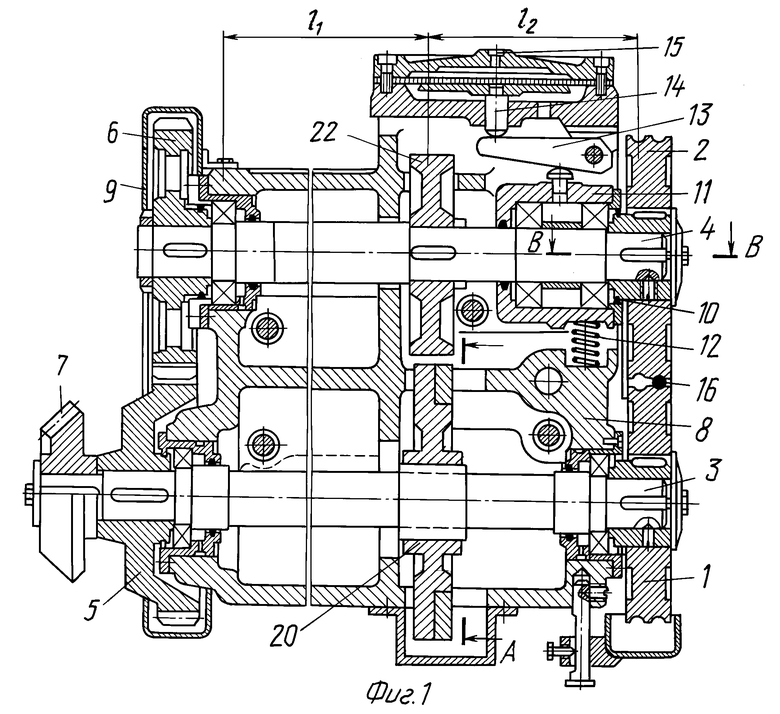

На фиг. 1 изображена валковая подача для пруткового материала;

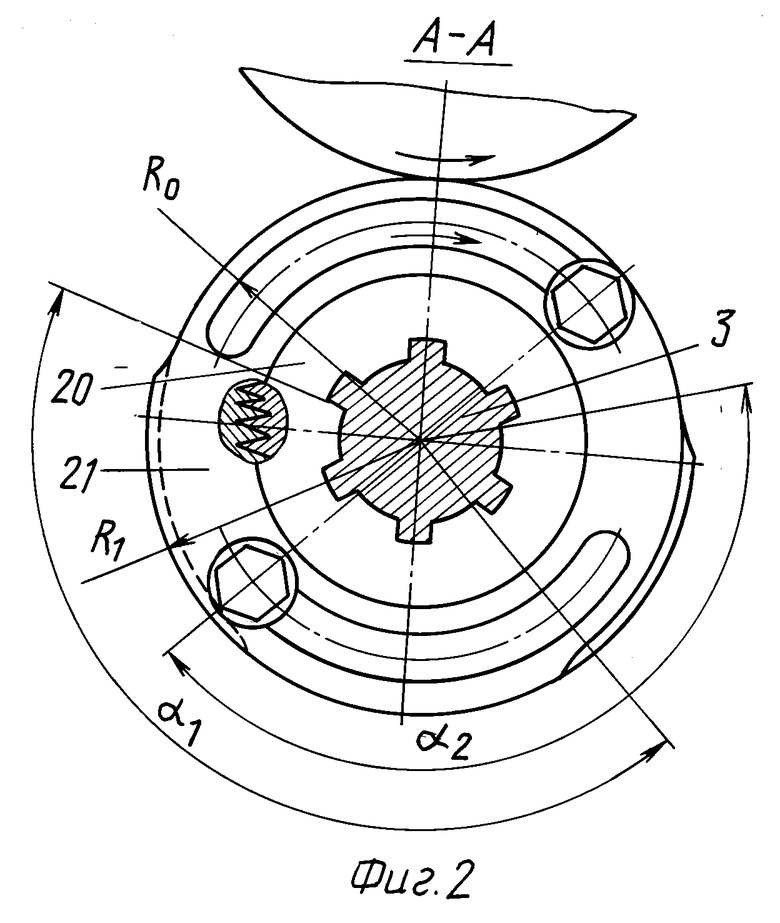

на фиг. 2 - разрез А-А на фиг. 1 (кулачковый механизм раскрытия валков и регулирования шага подачи);

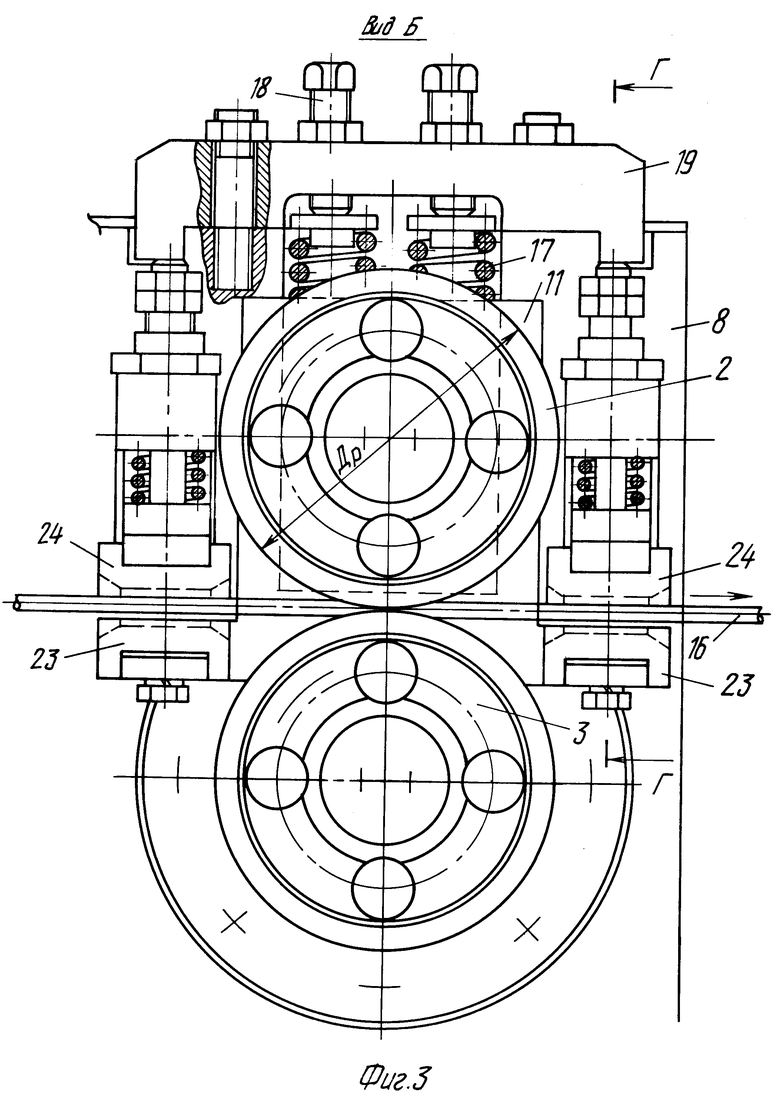

на фиг. 3 - вид Б на фиг. 1 (вид на подающие валки (ролики) и механизм фиксирования подаваемой заготовки клещевым захватом);

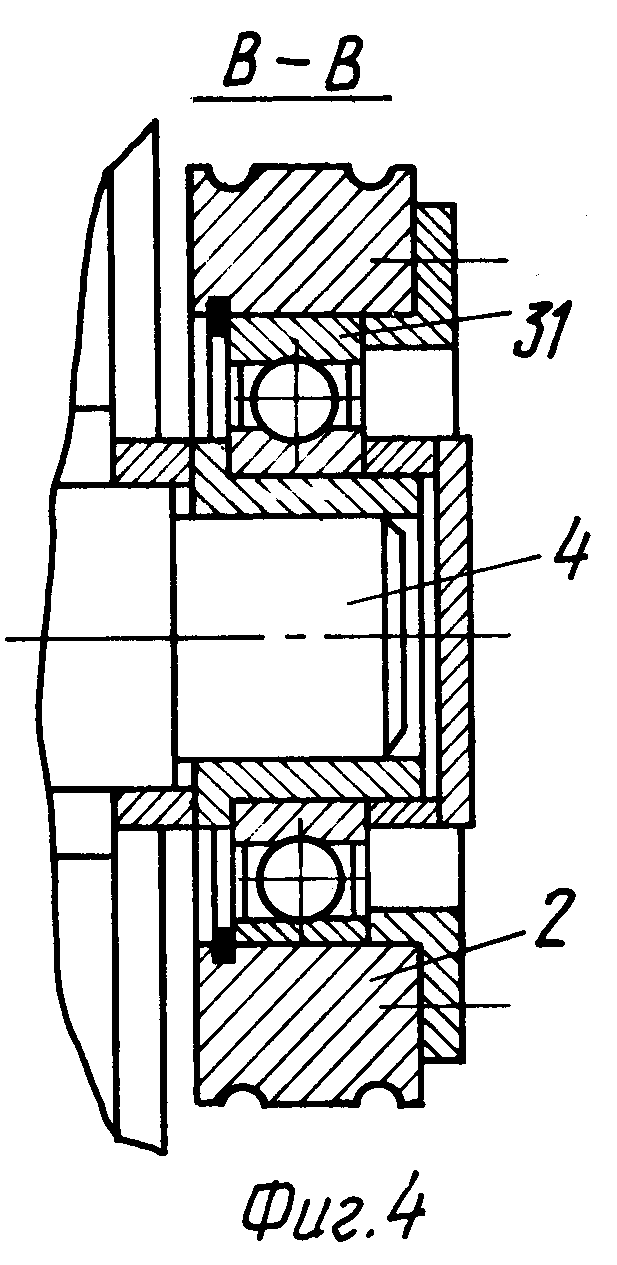

на фиг. 4 - разрез В-В на фиг. 1 (исполнение ведомого валка (ролика) плавающего типа);

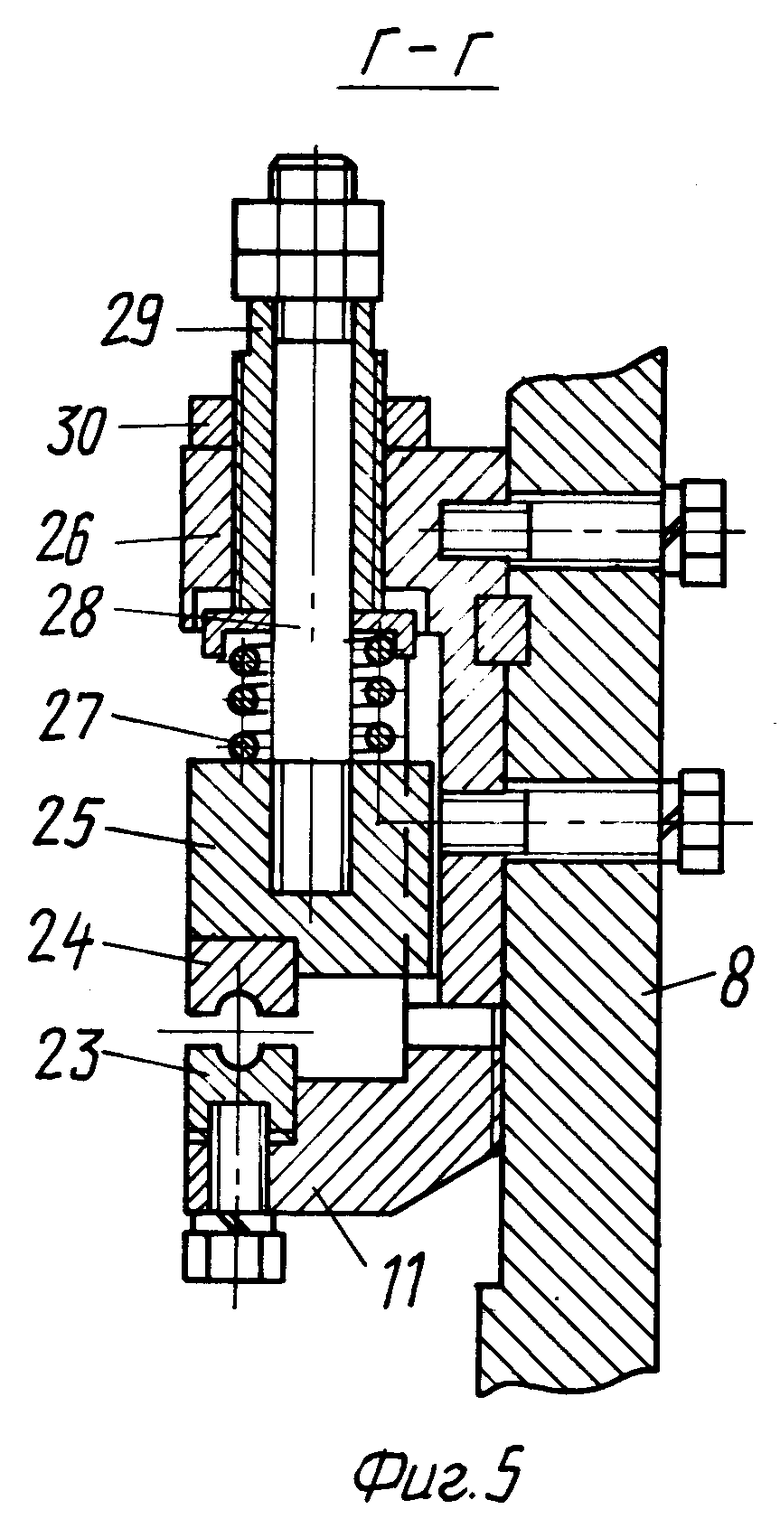

на фиг. 5 - разрез Г-Г на фиг. 3 (исполнение фиксирующего захвата).

Подача устроена следующим образом. Валки (ролики) ведущий 1 и ведомый 2 жестко закреплены на валках 3 и 4 (фиг. 1). Валы 3 и 4 кинематически между собой связаны посредством шестерен 5 и 6. Вал 3 посредством конической передачи 7 кинематически связан с исполнительным механизмом автомата (на чертеже не показан). Валы 3 и 4 вращаются в подшипниках качения. При этом подшипники качения вала 3 жестко заделаны в корпусе-станине 8. Подшипник качения 9 вала 4 выполнен самоустанавливающимся сферическим и жестко заделан в корпусе-станине 8. Подшипники 10 вала 4 смонтированы в подвижной ползушке 11 так, что вал 4 вместе с валком (роликом) 2 может совершать радиальное качательное движение относительно центра подшипника 9. Снизу ползушка 11 опирается на пружину сжатия 12. Сверху на ползушки 11 через рычаг 13 воздействует мембрана 14 пневматического цилиндра 15. Ось качания рычага 13 заделана в корпусе-станине 8. При подаче сжатого воздуха в цилиндр 15 рычаг 13 прижимает валок 2 к валку 1 и таким образом зажимает между валками пруток 16.

В другом исполнении (фиг. 3) ползушка 11 прижимает валок 2 к валку 3 посредством пружин 17, зажатых регулировочными винтами 18 между указанной ползушкой и скобой 19, стягивающей паз под ползушку в корпусе-станине 8.

На валу 3 установлен на шлицах кулачок 20 и в паре с ним кулачок 21. Кулачок 21 может поворачиваться (фиг. 2) относительно кулачка 20 и фиксироваться посредством зубчатого соединения. Таким образом, производится изменение (увеличение или уменьшение) угловой протяженности кулачкового профиля. С кулачками 20, 21 сопрягается ролик 22, жестко закрепленный на валу 4. Расстояние l1, центра заделки ролика 22 на валу 4 существенно больше, т.е. l1 > l2 расстояния между осью ролика 22 и дорожкой для прутка 16 на валке (ролике) 2.

С ползушкой 11 жестко соединены подвижные захваты 23 (фиг. 3 и 5). Неподвижные захваты 24 закреплены на опорах 25, перемещающихся в направляющих корпуса 26, жестко закрепленного на корпусе-станине 8. Опоры 25 опираются на пружины 27 посредством шпилек 28 и регулировочных резьбовых втулок 29 и контргаек 30.

Ведомый валок (ролик) 2 может быть закреплен на валу 4 не жестко, а выполнен свободно плавающим на подшипнике качения 31 (фиг. 4).

Порядок работы валковой подачи.

Исходное положение. В цилиндре 15 давление воздуха снято (система пневмоуправления на чертеже не показана). Верхний валок поднят пружиной 12. Между валками 1, 2 вводят подаваемый пруток 16. Подают давление в цилиндр 15 и зажимают пруток валками 1 и 2, т.к. ползушка 11 вместе с валом 4 и роликом 2 опускается вниз. При этом захват 23 также опускается и не мешает проходу прутка 16.

В исполнении подачи по фиг. 3 (без пневмоцилиндра 15) пруток вводят между валками, поворачивая валки приводом исполнительного механизм автомата или вращая ведомый валок 2 вручную (в исполнении по фиг. 4). Включают привод автомата. Вращение от исполнительного механизма (на чертеже не показан) сообщается конической шестерне 7 и валу 3. От вала 3 вращение через шестерни 5 и 6 передается ведомому валу 4 и ролику 2. В результате ролики 1 и 2 проворачиваются и, воздействуя на зажатый между ними пруток, подают его вперед. Подача прутка 16 вперед происходит до тех пор, пока кулачок 20 своим выступом с R1 не коснется ролика 22 (фиг. 1). Поворачиваясь далее, кулачок 20 поднимает ролик 22, а с ним вал 4 с ползушкой 11 и роликом 2. При этом воздействие роликов 1 и 2 на пруток 16 прекращается. Ползушка 11, поднимаясь вверх, поднимает захваты 23, которые при этом прижимают пруток 16 к неподвижным захватам 24 и фиксирует заготовку в этом положении. Вал 3, а с ним и кулачок 20, вращаясь далее, сбегает с выступа R1. При этом ролик 22, а с ним и вал 4 ползушкой 11, роликом 2 и захватами 23 опускаются вниз. Пруток 16 освобождается от захватов 23 и 24 и зажимается роликами 1 и 2, а так как ролики 1 и 2 при этом вращаются, пруток 16 снова подается вперед на величину, соответствующую угловой протяженности кулачкового профиля с R1.

Соотношение между радиусами профиля кулачков определяется зависимостью

d ≥ R1 - R0,

где d - наибольший диаметр (толщина) подаваемого прутка;

R1 - наибольший радиус профиля кулачка;

R0 - наименьший радиус профиля (см. фиг. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ И ФИКСИРОВАНИЯ РАБОЧИХ ОРГАНОВ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2000 |

|

RU2191696C2 |

| ПРЕСС КРИВОШИПНЫЙ С КЛИНОВЫМ ПРИВОДОМ | 2000 |

|

RU2194621C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВИКЕЛЕЙ | 1992 |

|

RU2021126C1 |

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2050229C1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2031710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЕК НА ЧЕТЫРЕХВАЛКОВОЙ И АСИММЕТРИЧНОЙ ТРЕХВАЛКОВОЙ ЛИСТОГИБОЧНЫХ МАШИНАХ | 2001 |

|

RU2202426C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2085286C1 |

| ФРИКЦИОННАЯ МУФТА | 1993 |

|

RU2097619C1 |

Устройство валковой подачи материала заготовок в зону обработки содержит ведущий валок, ведомый валок, выполненный с возможностью радиального перемещения, привод вращательного движения ведущего валка, устройство торможения материала заготовки и устройство регулирования его шага подачи. Для повышения точности по шагу подачи, повышения производительности подачи, снижения расхода энергии на привод подачи и упрощения схемы и конструкции подачи валки выполнены с возможностью принудительного размыкания и смыкания при непрерывном их вращении с одновременным фиксированием посредством устройства торможения материала заготовки в момент размыкания валков. 7 з.п. ф-лы, 5 ил.

| СМИРНОВ А.М | |||

| и др | |||

| Основы автоматизации кузнечно-прессовых машин | |||

| - М.: Металлургия, 1987, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи полосы | 1974 |

|

SU471932A1 |

| ВПТБ | 0 |

|

SU387767A1 |

| Барабан шахтной подъемной машины | 1980 |

|

SU1039849A1 |

| Способ получения кормовой добавки из отходов производства аминокислот | 1986 |

|

SU1405774A1 |

Авторы

Даты

2000-11-10—Публикация

1998-10-08—Подача