Изобретение относится к пресс-гранулятору для изготовления гранул в соответствии с ограничительной частью п. 1 формулы.

Изготовление гранул, называемых также пресслингами или гранулятом, из тонкоизмельченного материала или уплотненного и/или расплавленного материала, уже известно. Изготовление гранул, или, соответственно, древесных гранул из предпочтительно измельченной биомассы, такой как опилки, пыль или т.п., также уже достаточно известно и в области возобновляемых источников энергии пропагандируется в качестве перспективных технологий для защиты окружающей среды, особенно в Европе. В качестве сырья используется, как правило, стружечный материал деревообрабатывающей промышленности, однако могут перерабатываться также свежесрубленные насаждения или не перерабатываемые в деревообрабатывающей промышленности виды древесины или отходы. На рынке древесных гранул для снабжения небольших топочных установок в коттеджах и многоквартирных домах следует применять предпочтительно лишенный токсичных веществ основной материал. На блочных электростанциях или в специальных высокотемпературных топочных установках для производства тепла и/или вырабатывания электрической энергии (комбинированные электростанции) может сжигаться также в небольших количествах загрязненный токсичными веществами материал (гранулы древесностружечных МДФ-плит (древесноволокнистых плит средней плотности) с покрытием или лакокрасочным покрытием или без него). Древесные гранулы обычно изготавливаются в так называемых пресс-грануляторах, в которых материал посредством подвижных и/или активных обкатывающихся валков, называемых также бегунами, прессуется через отверстия матрицы. За счет отверстий материал формуется и выходит из них в виде жгутов. Под отверстиями следует понимать любые отверстия, которые, будучи выполнены предпочтительно, в основном, цилиндрическими, расположены в матрице для прессования и формования материала. При этом отверстия могут иметь также большие входные зоны (раззенковки) для улучшения процесса прессования и могут быть закалены или иметь внутри себя закаленные втулки.

Матрицы различают плоские и кольцевые. На кольцевых матрицах валки для прессования вращаются снаружи или внутри, а по плоским матрицам бегуны реверсивно обкатываются кругообразно (мельничная конструкция) или линейно. Изобретение касается предпочтительно плоских матриц последней конструкции, однако может применяться, при необходимости, также в кольцевых матрицах.

О возможностях подготовки и разбрасывания биомассы или последующей обработки гранул (измельчение жгутов, охлаждение, хранение, транспортировка) ниже можно не останавливаться. В этом отношении следует сослаться на уровень техники.

Из-за признанного во всем мире потепления климата промышленность вынуждена форсировать в больших объемах изготовление древесных гранул. Однако именно в больших производственных установках, которые частично можно отнести к специальному и тяжелому машиностроению, используются большие и тяжелые детали машин.

Традиционные и известные пресс-грануляторы с одной или несколькими вращающимися на кругообразной плоской матрице бегунами, содержат, как правило, привод, который посредством проходящего через плоскую матрицу полого вала приводит в действие ее или бегуны. Как правило, вращающиеся бегуны установлены консольно на полом валу или на приводе посредством находящихся на некотором расстоянии от полого вала вставных осей. За счет центробежных сил и односторонних нагрузок в случае консольной установки подшипники качения между вставными осями и бегунами очень быстро изнашиваются. В решении с центральным приводом, т.е. в случае центральной средней оси плоской матрицы, также скрыто ограничение принципиальной системы, поскольку объем такого пресс-гранулятора ограничен возникающими моментами или максимально целесообразной величиной полого вала. В то же время, за счет ограниченного объема возникает очень компактная конструкция, которая приводит к тому, что работы по техобслуживанию или ремонт приходится проводить в тесном пространстве, а это отнимает много времени и является затратным делом. В случае повреждений матрицы, валков, подшипников или в случае засорений разбрасывающей камеры перед валками эти машинные элементы доступны только извне, поскольку центральное отверстие круговой матрицы слишком мало или занято приводным полым валом.

Задача изобретения заключается в создании пресс-гранулятора для изготовления гранул, который по сравнению с уровнем техники обеспечивал бы преимущества в отношении доступности основных машинных элементов и, в то же время, - быструю замену машинных элементов или модулей. Дополнительно конструкция и эксплуатация пресс-гранулятора должны быть модульными, так чтобы производительность можно было регулировать и/или чтобы она не зависела от ремонта отдельных модулей.

Решение задачи в части пресс-гранулятора заключается в том, что в нем расположено, по меньшей мере, одно прессующее устройство, состоящее, по меньшей мере, из одного валка и/или матрицы внутри станины, причем в качестве станины пресс-гранулятора предусмотрена, по меньшей мере, одна С-образная и/или, по меньшей мере, одна рама оконного типа.

В расширение задачи за счет модульного выполнения и простой конструкции рам пресс-гранулятора должны быть возможны извлечение отдельных станин из него и во время их ремонта продолжение эксплуатации с оставшимися станинами. Подробно не описанное разбрасывавание биомассы по матрице соответственно изменяется таким образом, что количество лежащей на ней биомассы остается перед каждым валком в предельных диапазонах, допустимых для эксплуатации. Например, может быть предусмотрен разбрасыватель, который подает по отдельности к каждому валку или станине биомассу, дополнительно установлен на станине и при монтаже или демонтаже соответственно монтируется или демонтируется.

В частности, к описанному не во всех вариантах и подробностях расположению исполнительных органов (в большинстве случаев гидравлических цилиндро-поршневых устройств) относится то, что они могут быть установлены в станине в большом числе возможных мест, что, в целом, зависит от конструкции пресс-гранулятора. На чертеже изображен предпочтительно пресс-гранулятор с вращающейся матрицей, так что она установлена в станине с возможностью вращения посредством подшипника, а валки расположены неподвижно, однако с возможностью перемещения к матрице и от нее. Разумеется, также подшипник матрицы может быть в этом смысле расположен с возможностью перемещения. В другом варианте валки движутся по кругу (плоская круговая матрица) или попеременно линейно (четырехугольная матрица), а матрица или ее стол прочно установлена/установлен в станинах. Разумеется, возможна также комбинация обоих движений, однако реализовать ее технически сложно. В этом смысле для создания относительного движения, по меньшей мере, один валок и/или матрицу следовало бы расположить с возможностью движения посредством, по меньшей мере, одного привода. Предпочтительно в случае мощного пресс-гранулятора более чем с тремя, предпочтительно более чем с пятью, в частности, предпочтительно более чем с семью бегунами расположены, по меньшей мере, два или даже более приводов. В случае подвижных/вращающихся валков или их опор и/или вращающейся/подвижной матрицы внутри пресс-гранулятора, предпочтительно внутри, по меньшей мере, одной станины расположено, по меньшей мере, одно направляющее средство для направления подвижной матрицы и/или валка. Направляющие средства могут быть снабжены исполнительными устройствами и/или амортизаторами для регулирования хода и/или выверки подвижных машинных элементов. Предпочтительно в другом варианте предусмотрено, что валки и/или матрица располагаются, по меньшей мере, в одной станине с возможностью перемещения по отношению друг к другу посредством исполнительных устройств. Очевидно, что исполнительные устройства могут служить, тем самым, не только для перемещения, но и могут также создавать усилия для прессования биомассы посредством матрицы. По меньшей мере, один подшипник подвижных машинных элементов (матрица и/или валки) может быть расположен также вне станины, обеспечивая, в частности, в случае небольшого числа станин достаточную поддержку подвижных машинных элементов. Предпочтительно в качестве прессующего устройства может быть предусмотрена цельная или составная станина. Особенно предпочтительно составная станина образована, по меньшей мере, одной траверсой и двумя стойками. Вторая траверса может быть либо самостоятельной, либо образована, по меньшей мере, одним валком или матрицей или их опорами. Предпочтительно в этой связи с составными станинами, что они соединены посредством быстро блокируемых и разблокируемых соединений, особенно предпочтительно болтов, а, по меньшей мере, части станины быстро и просто извлекаются из пресс-гранулятора или помещаются в него. Для этого на станине прессующего устройства предпочтительно предусмотрена, по меньшей мере, одна контактная поверхность для вилок вилочного погрузчика или для кранового крюка. В одном особенно предпочтительном примере в пресс-грануляторе расположены несколько прессующих устройств. Они расположены предпочтительно равномерно вдоль матрицы. По меньшей мере, на одном прессующем устройстве может быть расположено, по меньшей мере, одно разбрасывающее устройство, разбрасывающая направляющая и/или боковая стенка.

Предпочтительным образом пресс-гранулятор может иметь модульную конструкцию. За счет этого, например, в течение длительного производственного времени можно, при необходимости, согласовать производительность за счет варьирования станин, так что можно простым образом избежать увеличения или уменьшения производства гранул. Также при соответствующем расчете можно предложить дооборудуемый позднее без проблем пресс-гранулятор заказчику, который, например, сначала приобретает пресс-гранулятор с пятью прессующими устройствами, дооборудуемый позднее дополнительными прессующими устройствами или станинами.

В другом предпочтительном варианте большое число частей установки или машины может быть рассчитано проще, причем за счет большого числа одинаковых частей (рамы, стойки, траверсы, подшипники качения, приводы) серийное производство и хранение на складе запчастей реализуются заметно, просто и рентабельно. Особенно предпочтительно в случае модульного пресс-гранулятора с несколькими прессующими устройствами или станинами он содержит средства для размещения привода, так что при повышении производительности пресс-гранулятора на каждое прессующее устройство могут быть смонтированы или демонтированы также привод или все прессующие устройства.

За счет исполнительных устройств в прессующих устройствах или станинах валки и/или матрица могут совершать ход. Если, например, валки содержат исполнительные устройства для одного хода, то в случае сбоя в станине технологически очень легко переместить валок в исходное положение и удерживать в нем. Производство же, при остановленном или блокированном в данном случае ответственном за этот валок разбрасывающем устройстве, тем временем продолжается. Это предпочтительно, в частности, тогда, когда на очереди стоит запланированный цикл техобслуживания или в ближайшем будущем завершается производственный цикл, и уже по этим причинам производство должно быть остановлено. Также в круглосуточном недельном режиме возможно, чтобы производство продолжалось с незначительным снижением в вечернюю или ночную смену до тех пор, пока обслуживающий или ремонтный персонал утром следующего дня не приступит к работе.

Однако проблематично, что для такого модульного пресс-гранулятора не предусмотрена подходящая регулируемая приводная система, которая вместе с ним может «расти» или «ужиматься». Отдельные приводы пришлось бы заменять, например, каждые 2 или 3 станины, чтобы согласовать их с мощностью. В частности, повышающие передачи нельзя произвольно согласовать с разными приводами. Мультиприводы на одном большом зубчатом венце связаны, однако, с дополнительными затратами на технику управления и регулирования, поскольку, например, один привод должен работать с управлением частотой вращения, а другие приводы должны работать с управлением крутящим моментом.

В расширение задачи пресс-гранулятор с подвижной матрицей и/или несколькими подвижными в связке валками может быть усовершенствован так, что в сочетании с модульной рамной конструкцией может найти применение также подходящий привод, согласуемый предпочтительно с необходимой мощностью.

Таким образом, для создания относительного движения между валком и матрицей может быть предусмотрен, по меньшей мере, один привод в виде непосредственного привода с ротором и, по меньшей мере, одним статором, причем предпочтительно для движения матрицы ротор привода расположен на несущей плите и/или, по меньшей мере, на одном несущем кольце и/или на самой матрице и/или для одновременного движения нескольких валков ротор привода расположен на функционально связанном с их осями полом валу. Таким образом, можно настраивать привод на разное число станин и/или валковых устройств, модульно расширять и/или уменьшать привод, который без повреждений может реагировать на внезапные остановки производства, в частности подвижного стола матрицы. Далее привод по своим необходимым свойствам может быть согласован с производственными условиями, будь то за счет частичного подключения/отключения и монтажа/демонтажа приводящих компонентов. В частности, устраняется тот недостаток, что можно избежать больших передач для привода с сопутствующей им шумовой нагрузкой и затратами на техобслуживание. За счет минимизации побочных шумов легче также обнаружить проблемы во время прессования на основе развития шума.

При одном предпочтительном применении однородных по форме, конструкции и/или потребляемой мощности носителей мощности возникает возможность улучшения установки, хранения и ремонта.

В частности, в случае конструктивного ряда пресс-грануляторов можно предложить различные концепции мощности (потребляемая мощность двигателей в кВт), которые также впоследствии могут быть изменены легко и без осложнений. Например, носители мощности могут быть выполнены так, что вокруг периферии статора могут располагаться их целочисленные кратные.

Если бы в одном примере в статоре непосредственного привода были установлены 64 носителя мощности по 10 кВт, то можно было бы предложить гамму пресс-грануляторов с двигателями мощностью 640, 320, 160, 80 кВт, так что заказчик может приобрести небольшой пресс-гранулятор мощностью 160 кВт, а позднее без особых затруднений, приобретя дополнительные носители мощности, довести мощность до 320 или 640 кВт, например при прессовании менее податливого материала или дооборудования других станин. В этой связи можно также облегчить ремонт, поскольку в случае сбоев или неисправностей привода пресс-гранулятора больше не приходится заменять весь двигатель, а только в случае неисправности носителя мощности он извлекается и заменяется новым. Под носителем мощности в рамках изобретения следует понимать в этой связи, например, обмотку катушки привода для закрепленных на роторе постоянных магнитов. При этом, в частности, предпочтительно, что двигатель выполнен не в виде одного блока, а состоит из большого числа блоков, которые могут быть соответственно заменены или последовательно установлены.

Это выгодно, в частности, в случае ограниченного пространства. В более широком смысле это способствует также хранению одинаковых деталей (носителей мощности) и возможностям ремонта. В частности, предусмотрено, что носители мощности предварительно смонтированы на предварительно изготовленных сегментах, например на четырех 45-градусных элементах для образования статора, и эти четыре сегмента последовательно устанавливаются в пресс-грануляторе. В случае ротора с радиально расположенными постоянными магнитами можно разместить, например, полый вал (также его части) до или после монтажа носителей мощности в пресс-грануляторе, что предпочтительно в соответствии с процессом его сборки. Разумеется, возможен также параллельный монтаж, например двух сегментов или нескольких носителей мощности, затем размещение полого вала и в заключение последующий монтаж остальных элементов. Предпочтительно полый вал устанавливается в пресс-грануляторе сначала грубо, затем монтируются остальные носители мощности, и после этого осуществляется выверка вала или ротора относительно частично или полностью смонтированного статора. В заключение устанавливаются сегменты статора или отдельные носители мощности. Если этого не произошло уже во время монтажа, то монтируется полый вал или опорная конструкция приводимых элементов и осуществляется выверка внутренней конструкции двигателя, т.е. ротора относительно статора.

ПРЕИМУЩЕСТВА НЕПОСРЕДСТВЕННОГО ПРИВОДА СЛЕДУЮЩИЕ:

За счет близкого расположения двигателя, предпочтительно в непосредственной близости от матрицы или перемещаемой опорной конструкции, различные нагрузки в кинематической цепи могут передаваться дальше с ведомой стороны с меньшим вредом для системы, причем в то же время можно значительно повысить общую жесткость кинематической цепи и/или минимизировать конструктивную длину последней. Необходимое конструктивное пространство пресс-гранулятора с непосредственным приводом можно существенно оптимизировать и уменьшить, а это позволяет принять простые меры по шумоизоляции, в основном, кинематической цепи за счет капсулирования. Пресс-гранулятор может быть выполнен небольшой конструктивной высоты, что, в частности, дает преимущества в отношении его снабжения биомассой и отвода гранул. Далее в случае предпочтительного расположения непосредственного привода, в частности внутри необходимых и придающих жесткость несущих структур пресс-гранулятора, возникает существенно более жесткая приводная система, и в связи с этим происходит уменьшение кручения вала или кинематической цепи. Если полый вал в качестве главного приводного вала приводится во вращение расположенными далеко снаружи двигателями, то его кручение негативно сказывается на всей приводной системе. Чем больше расстояние между двигателем и плоскостью матрицы или валков, тем мягче становится приводная система, и возникают регулярные колебания, поскольку приводимый полый вал действует подобно пружине кручения.

Также происходит повышение качества управления и регулирования всей системы. За счет высокой жесткости приводной системы и точно настраиваемого регулирования привода в отношении момента и углового положения можно по окружной скорости непосредственно определить технологические данные и, тем самым, расход в час. За счет непосредственного привода пресс-гранулятор не содержит никаких дополнительных передаточных звеньев, например передаточных ступеней, и возникает меньше колебаний и шумов. Потери на трение, кручение, люфт боковых сторон зубьев и т.д. устранены. Однако двигатели с постоянными магнитами, в частности в случае высокой приводной мощности, имеют все еще довольно высокий уровень шума. Однако за счет усовершенствований в отношении компактной и легче капсулируемой конструкции можно простым образом уменьшить создаваемый шум, а, кроме того, заметно повышается к.п.д. пресс-гранулятора, поскольку за счет кручения или восприятия моментов в подшипниках при консольной установке двигателя возникает существенно меньше неиспользуемых усилий. Далее такой вариант проще капсулируется, обеспечивая демпфирование шумов. Предпочтительным для непосредственного привода было бы его расположение между плоскостью матрицы и, по меньшей мере, одной дополнительной, в основном, параллельной ей ограничительной плоскостью, причем расстояние между обеими плоскостями вдоль оси матрицы составляет ±500 мм. В одном альтернативном правиле расчета зоны ввода усилий были бы расположены в передающей зоне, причем подходящая передающая зона лежит между плоскостью матрицы и, по меньшей мере, одной дополнительной ограничительной плоскостью, причем ограничительные плоскости расположены под ограничительным углом 0-30° по отношению к плоскости матрицы и имеют с ней общую точку пересечения S на оси матрицы. При этом особенно предпочтительно ограничительный угол составляет 0-25°, в частности 0-20°.

Как уже было сказано, в пресс-грануляторе матрица и/или, по меньшей мере, один валок могут быть установлены, по меньшей мере, в одной станине с возможностью перемещения посредством привода. Предпочтительно, чтобы, по меньшей мере, частично статор был функционально связан со станиной. Непосредственным приводом предпочтительно является двигатель с расположенными на роторе постоянными магнитами. Могут быть предусмотрены также другие непосредственные приводы с прямым приводом вала или более новые непосредственные приводы, причем в качестве вала здесь рассматривается предпочтительно полый вал или эквивалентная опорная конструкция для привода/опоры, по меньшей мере, двух валков и/или матрицы. Предпочтительно статор привода имеет сегментированное выполнение, причем в комбинации предусмотрены, по меньшей мере, два управляемых электротехнически раздельно носителя мощности. В случае нескольких носителей мощности они могут устанавливаться по отдельности или группами. Также в случае сегментированного статора, по меньшей мере, один носитель мощности может быть расположен, по меньшей мере, на одной станине. Далее предпочтительно, что ротор привода выполнен за одно целое с матрицей и/или несущей плитой и/или опорной конструкцией валкового соединения или матрицы. Непосредственный привод расположен предпочтительно в своей, в частности в центральной (геометрической середине), плоскости перпендикулярно оси матрицы, причем плоскость проходит, по меньшей мере, через один валок, ось валков, матрицу, соответствующую ей опорную конструкцию и/или через полый вал. Таким образом, предотвращаются ненужные крутящие моменты на удлиненную опорную конструкцию или полый вал, что позволяет предотвратить крутильные напряжения. По меньшей мере, статор привода должен состоять, по меньшей мере, из двух носителей мощности, а те должны быть выполнены в виде самостоятельных заменяемых узлов и функционально связаны по отдельности или участками посредством питающих проводов с блоком управления.

По отношению ко многим возможностям из названных возможностей можно обнаружить также способы, в частности эксплуатации пресс-гранулятора.

Другие предпочтительные меры и варианты объекта изобретения приведены в зависимых пунктах формулы и нижеследующем описании со ссылкой на чертежи, на которых изображают:

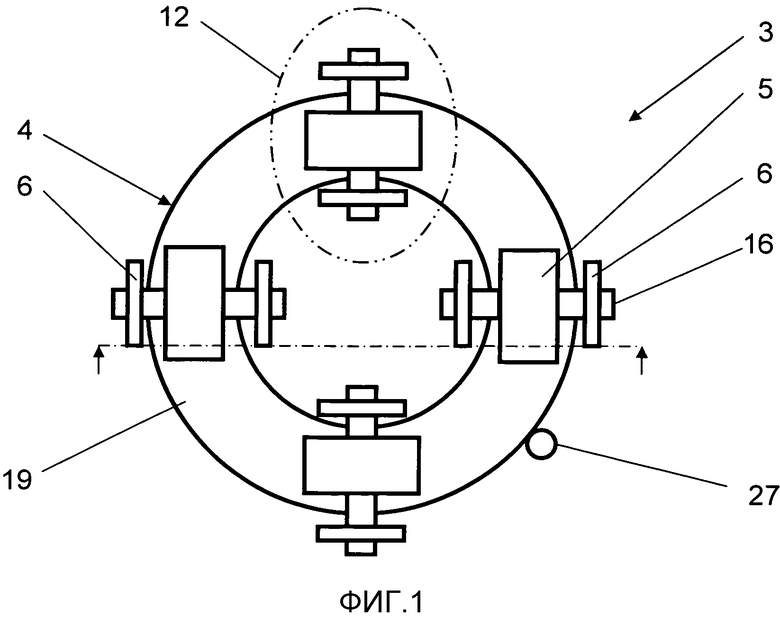

- фиг. 1: вид сверху на кругообразную плоскую матрицу и несколько обкатывающихся по ней валков в четырех прессующих устройствах или станинах, причем плоская матрица в этом предпочтительном варианте подвижно установлена в станинах и вращается вокруг их оси;

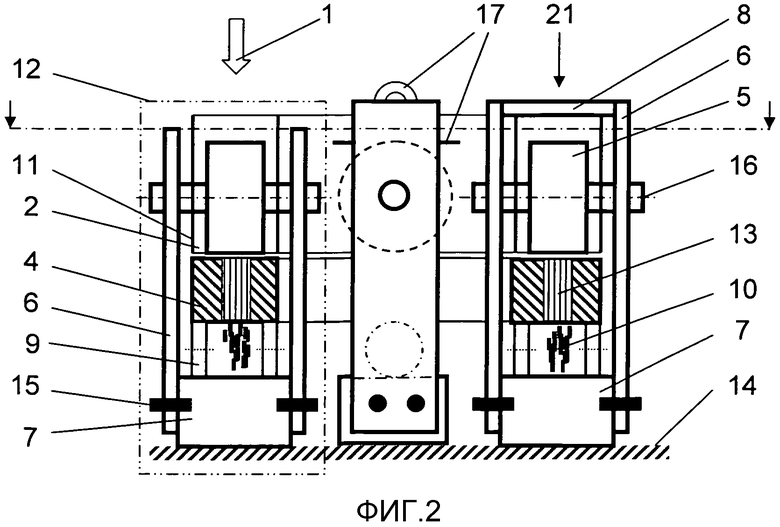

- фиг. 2: вид сбоку в разрезе из фиг. 1;

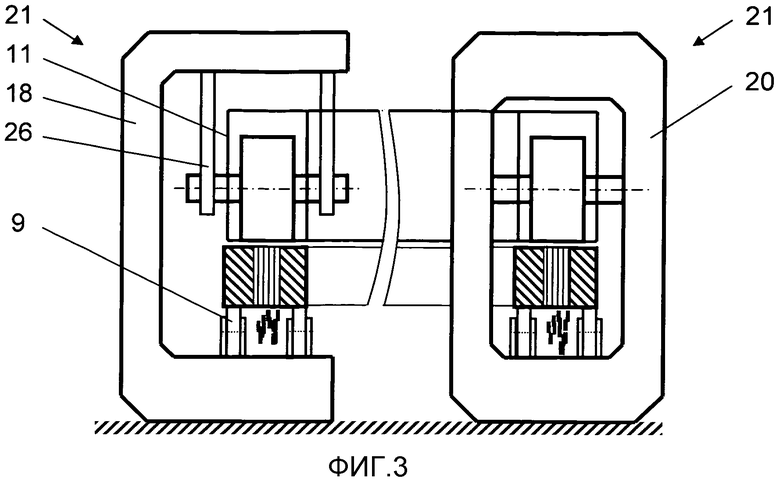

- фиг. 3: сравнение двух различных станин с С-образной рамой (слева) и цельной рамой оконного типа (справа);

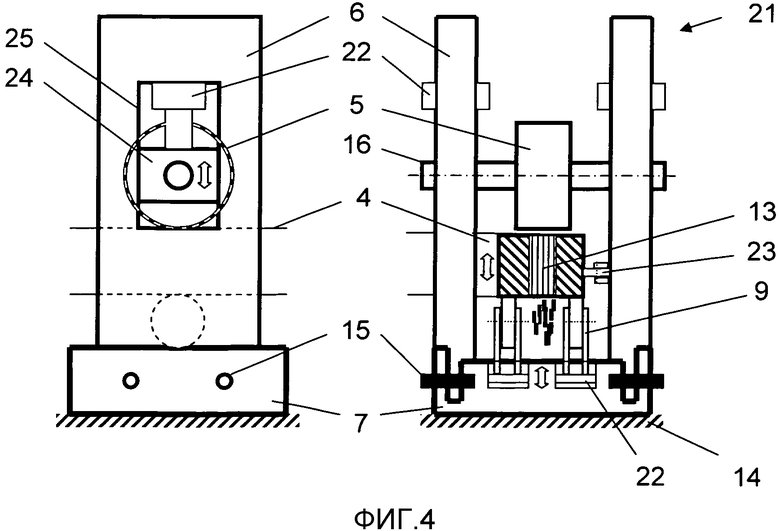

- фиг. 4: два вида сбоку составной станины и рамы с выделенными возможными исполнительными устройствами для изменения положения матрицы и/или валков по отношению друг к другу;

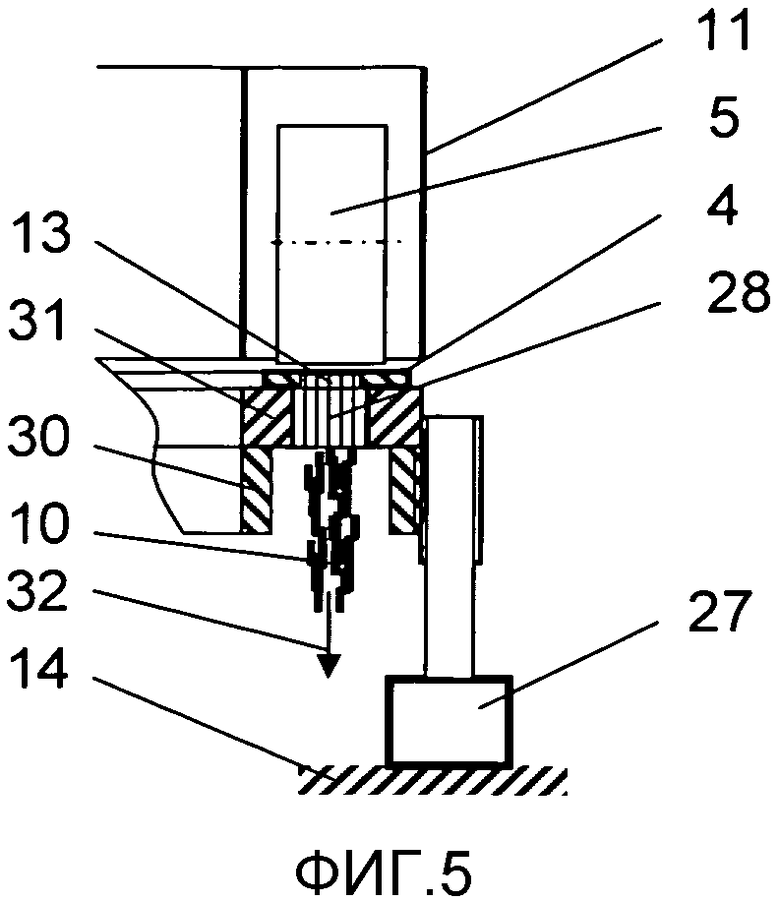

- фиг. 5: составную конструкцию подвижного, однако стационарного несущего устройства для матрицы, состоящего из несущего стола и двух коаксиальных несущих колец с первоначальным приводом;

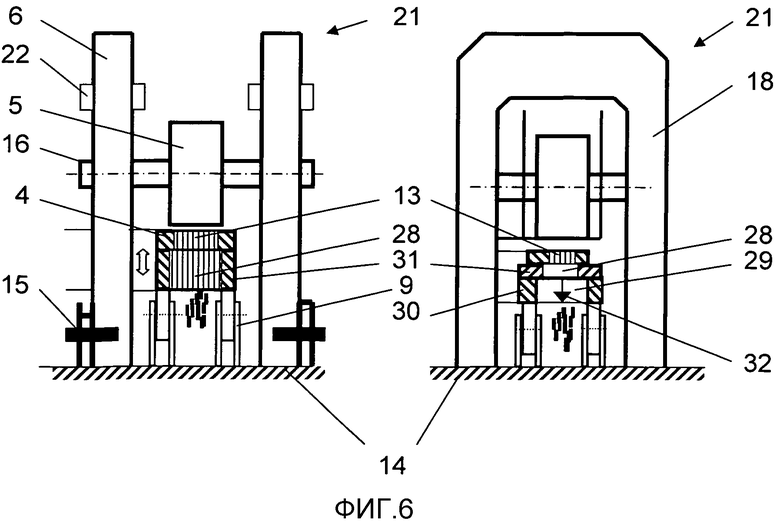

- фиг. 6: пример выполнения опирающегося на фундамент пресс-гранулятора;

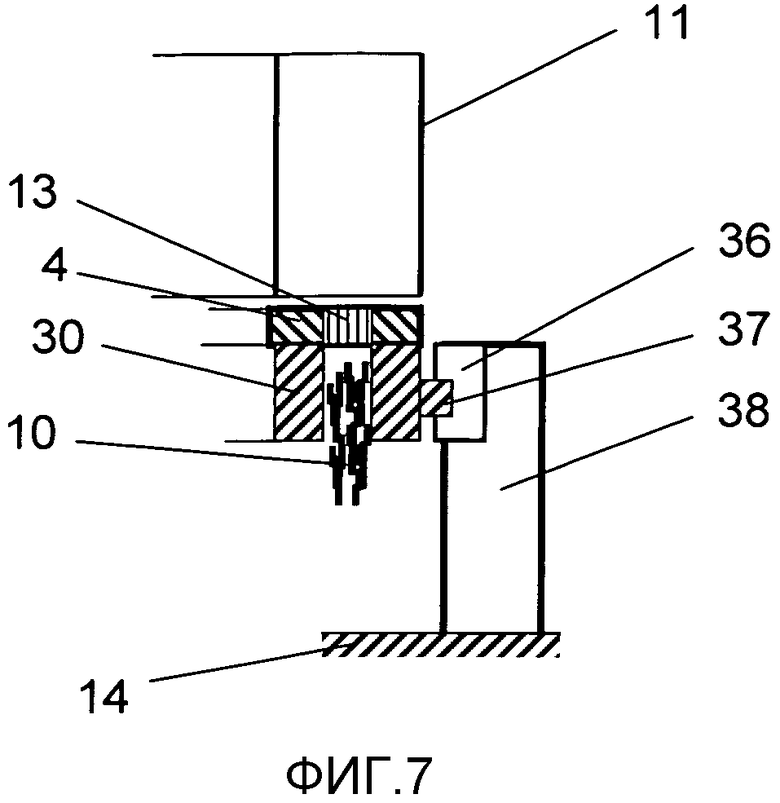

- фиг. 7: возможный вариант ротора и расположения статора на самостоятельном держателе статора;

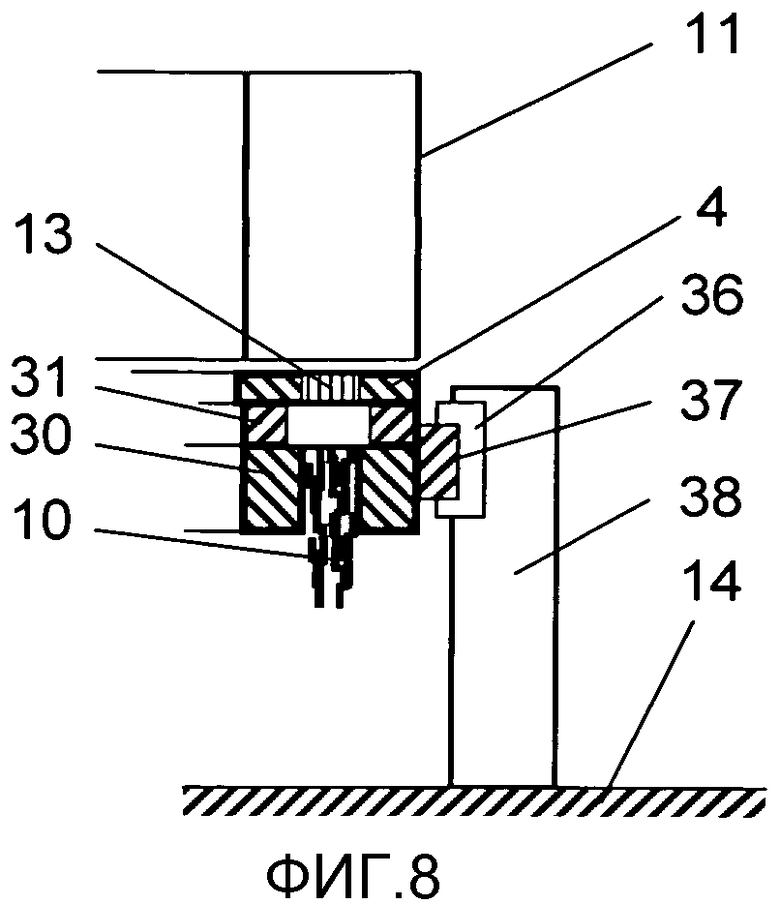

- фиг. 8: другой вариант привода с расширенным сочетанием ротора не только с опорной конструкцией (опорные кольца), но и с поддерживающей матрицу несущей плитой для максимально непосредственной передачи приводных усилий на матрицу, причем сменная матрица не является частью ротора;

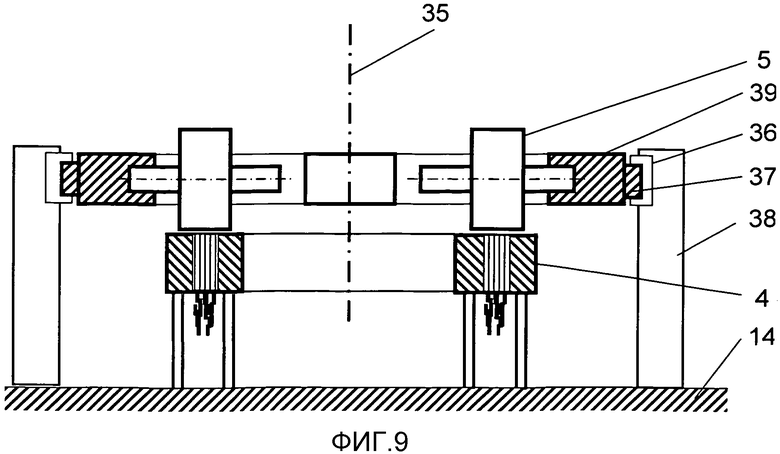

- фиг. 9: альтернативный пресс-гранулятор с расположенным коаксиально центральной оси матрицы полым валом для восприятия приводных усилий вне диаметра матрицы для перемещения валков;

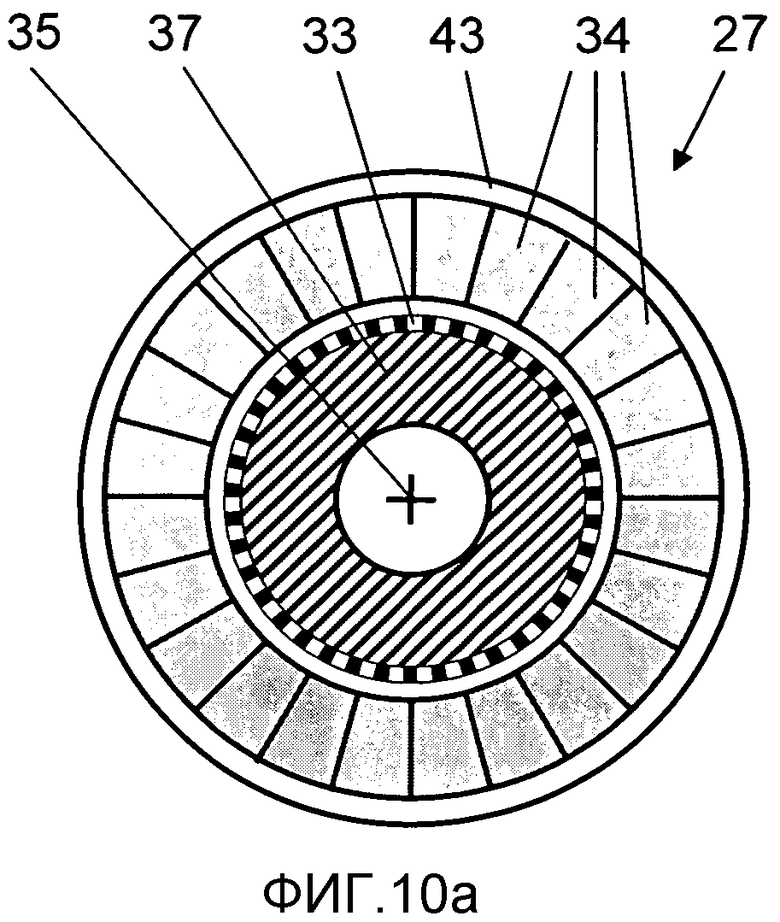

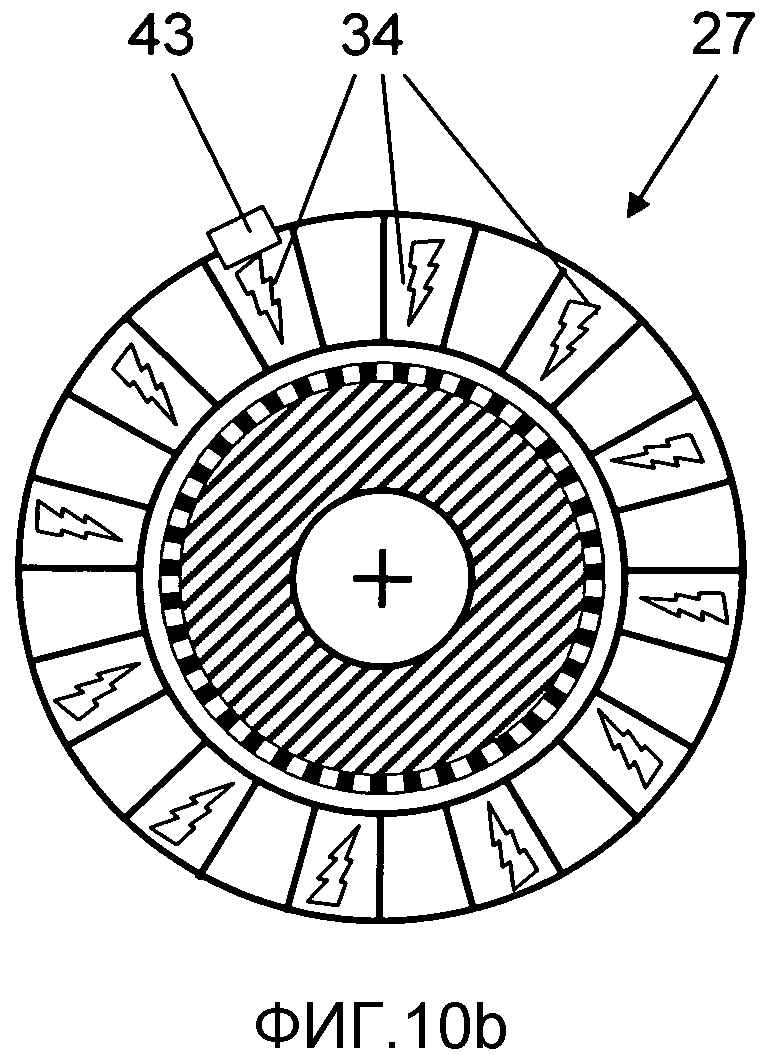

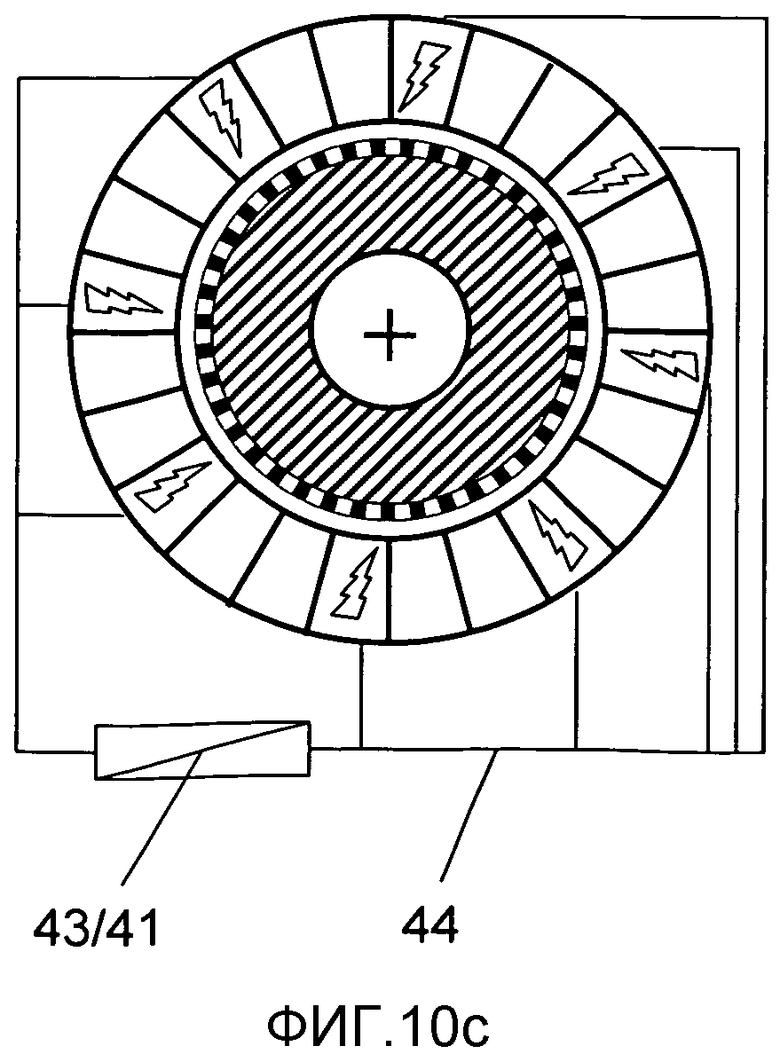

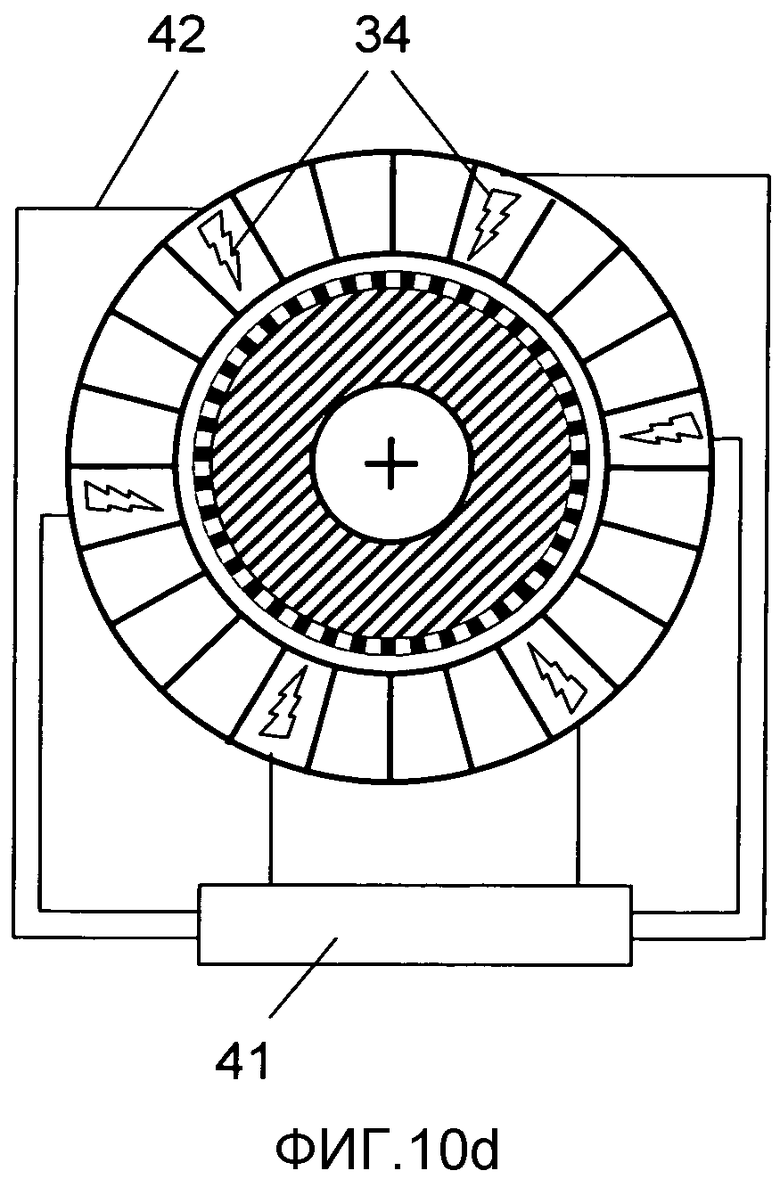

- фиг. 10: четыре схематичных разреза непосредственного привода, состоящего из статора и ротора на полом валу с разным числом носителей мощности;

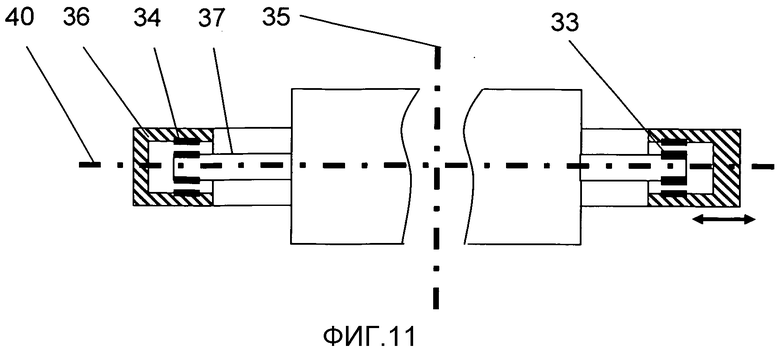

- фиг. 11: возможный непосредственный привод с носителем мощности, охватывающим постоянные магниты на роторе;

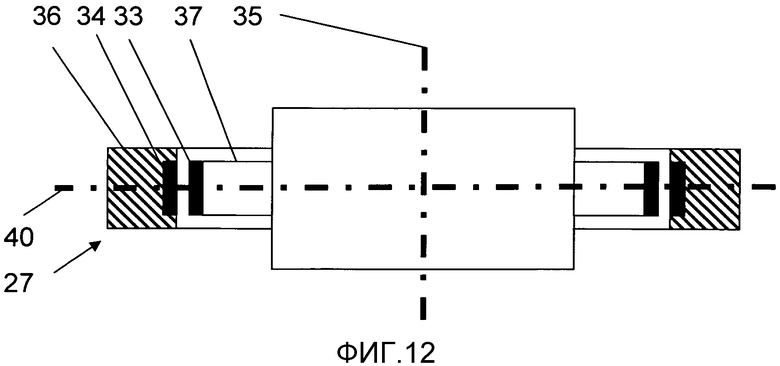

- фиг. 12: другую возможную альтернативу непосредственного привода с лежащими радиально снаружи постоянными магнитами для упрощения монтажа и демонтажа;

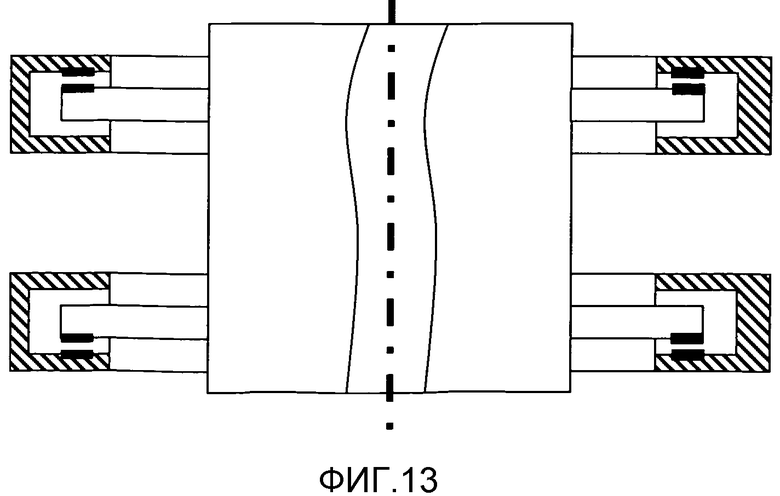

- фиг. 13: особенно предпочтительное расположение двух непосредственных приводов для взаимной компенсации магнитных сил.

На фиг. 1 изображен предпочтительный пример выполнения пресс-гранулятора 3 с четырьмя прессующими устройствами 12. Однако предпочтительно, частично в зависимости от внутреннего или наружного диаметра матрицы в пресс-грануляторе 3 может быть расположено большее число прессующих устройств 12. В данном предпочтительном примере матрица 4 с поверхностью обката 19 для валков 5 подвижно установлена в прессующих устройствах 12 и посредством, по меньшей мере, одного двигателя (не показан) приводится в кругообразное движение вокруг оси матрицы 4. Опциональные двигатели для привода валков 5 в прессующих устройствах 12 не показаны.

На фиг. 2 в схематичном разрезе из фиг. 1 пресс-гранулятор 3 изображен на фундаменте 14, причем станина 21 с составной рамой, расположенной, по меньшей мере, из одной нижней траверсы 7 и двух стоек 6, причем установленная в стойках ось 16 валка 5 подвижно удерживается с помощью соответствующих машинных элементов или подшипников. Во время обката по поверхности 19 матрицы 4 биомасса 1 прессуется через отверстия 13 в гранулы 10. Загрузка биомассы 1 между боковыми стенками 11 пресс-гранулятора 3 показана лишь схематично. Приводимая в этом примере матрица 4 опирается посредством подшипников на нижнюю траверсу 7 и замыкает, тем самым, эффективно и равномерно поток нагрузки. Наряду с собственной массой валков 5 могут быть расположены также исполнительные устройства (поз. 22 на фиг. 4), которые помимо необходимой, при случае, настройки расстояния между валком 5 и матрицей 4 могут обеспечивать также необходимый ввод усилий в прессуемый материал или биомассу 1. Понятно, что на чертеже изображение прессующего устройства 12 или станин 21 имеет приоритет, и для наглядности известные механические части установки опущены. Для изображения возможных вариантов установленной станины 21 прессующее устройство 12 не содержит с левой стороны верхнюю траверсу 8, показанную с правой стороны. С помощью соответствующих подшипников ось 16 валка 5 может выполнять функцию верхней траверсы 8.

В одном предпочтительном примере составные рамы содержат блокировки или болты 15, с помощью которых они могут быть быстро разобраны. При этом предпочтительно, если части станины 21 имеют контактные поверхности 17, с помощью которых подъемный механизм, например крановый крюк (не показан) и/или, по меньшей мере, одна вилка вилочного погрузчика, взаимодействует с частью станины 21 и может легко извлекать, по меньшей мере, эту часть из пресс-гранулятора 3 или помещать в него. Если, например, ослабить болты 15 на нижней траверсе 7 станины 21, то две стойки 6 с валком 5 и его осью 16 можно без проблем поднять вверх из пресс-гранулятора 3. Этот способ особенно предпочтителен, поскольку нижняя траверса 7 может оставаться на фундаменте 14, а матрица 4 во время возобновленной работы пресс-гранулятора 3 может продолжать опираться. Особенно предпочтителен этот вариант с дополнительной или в случае монтажа или демонтажа сегмента составной станины 21 надеваемой или имеющейся верхней траверсой 8. Следует указать на то, что при использовании составной кольцеобразной матрицы ее можно разобрать и, при необходимости, также извлечь из пресс-гранулятора замкнутую раму 20 оконного типа.

На фиг. 3 изображено сравнение двух различных станин 21 с С-образной 18 рамой и замкнутой рамой 20 оконного типа. Также в сравнении показано, что валок 5 или ось 16 установлены с левой стороны в собственных опорных кронштейнах 26, а с правой стороны валок 5 расположен в вертикальных стойках замкнутой рамы 20 оконного типа. Обе эти альтернативы, разумеется, могут заменяться, и в зависимости от выполнения пресс-гранулятора 3 возможны также в других вариантах, в частности в случае вращения валков 5 (не показано) и неподвижной матрицы 4.

На фиг. 4 изображены два вида сбоку составной станины 21 прессующего устройства 12 с выделенными возможными исполнительными устройствами для изменения положения матрицы 4 и/или валков 5 по отношению друг к другу. При этом для перемещения валка 5 в или на станине 21, по меньшей мере, в одной стойке выполнено окошко 25 или эквивалентное отверстие или консоль на ней, на которой расположено, по меньшей мере, одно исполнительное устройство 22 и/или подшипник 24, чтобы валок 5 мог перемещаться по вертикали от матрицы 4 или к ней, как это обозначено двойной стрелкой. Также подшипники 9 матрицы 4 могут быть расположены с возможностью перемещения посредством исполнительного устройства 22. В частности, с помощью гидравлического цилиндро-поршневого устройства могут создаваться усилия в прессующем устройстве, способствующие прессованию биомассы. Предпочтительным образом исполнительное устройство может действовать также в качестве гасителя колебаний пресс-гранулятора 3. Например, радиальное направляющее средство 23 может быть расположено на станине 21, поддерживая направление или вращение матрицы 4.

В случае перемещаемой по высоте матрицы 4 особенно предпочтительно, что это упрощает демонтаж подшипника 9 из станины 21, если исполнительные устройства других станин 21 выдвигаются и приподнимают матрицу. В качестве альтернативы матрица 4 может, разумеется, приподниматься также посредством внешних вспомогательных средств, или сначала после удаления болтов 15 приподнимаются сначала стойки 6, а затем заменяются подшипники 6. Однако это требуется, скорее, редко, поскольку, согласно изобретению, прессующее устройство 12 хорошо доступно в пресс-грануляторе, что заметно облегчает очистку и обслуживание. В частности, существует возможность проведения работ внутри кольца кругообразной матрицы 4. В одном варианте пресс-гранулятора 3 с подвижной матрицей 4 и неподвижными валками 5 целесообразно предусмотреть, по меньшей мере, два прессующих устройства 12, особенно предпочтительно, по меньшей мере, три прессующих устройства 12. Для высокой производительности число прессующих устройств зависит от объема или величины матрицы 5. В случае небольшого числа прессующих устройств может потребоваться предусмотреть вне них дополнительные подшипники, чтобы гарантировать стабильность подвижных частей во время работы. В остальном может быть целесообразным предусмотреть двигатели для привода матрицы и/или валков непосредственно в станинах. Таким образом, необходимую приводную мощность, которая, как правило, зависит от числа валков, можно согласовать непосредственно с числом прессующих устройств (валков).

В остальном прессующее устройство 12, как этого требует расчет пресс-гранулятора 3, может быть выполнено также из нескольких станин. Например, одна станина может состоять из нескольких параллельных С- образных рам или рам оконного типа или составных рам оконного типа. Предпочтителен вариант, когда в прессующем устройстве 12 неподвижно расположена всегда только одна матрица 4 или, по меньшей мере, один валок 5, причем прессующий ответный подшипник совершает относительное движение и установлен соответственно в прессующем устройстве 12 или в станине. При этом установленный ответный подшипник (в большинстве случаев матрица) проходит в ходе изготовления через другие прессующие устройства или станины. Разумеется, в прессующем устройстве 12 могут быть подвижно установлены также валки 5, а матрица 4 является неподвижной. В этом случае опорные средства валков 5 в ходе изготовления проходят через другие прессующие устройства или станины.

Одним предпочтительным применением является пресс-гранулятор, установленный на фундаменте. При этом в прессующем устройстве 12 открытая с одной стороны С- или U-образная рама расположена таким образом, что открытая сторона указывает в направлении фундамента 14, а матрица 4 проходит через образующийся проем. При этом подшипники 9 могут быть расположены непосредственно на фундаменте 14, или на нем расположена соответствующая направляющая, если подшипники 9 расположены на столе или на несущих кольцах 8 и/или на несущей плите 31. В случае составной или цельной рамы она или стойки 6 могут быть фиксированы болтами 15 на расположенном, на фундаменте 14 крепежном средстве. Обе станины, предпочтительно после раскрытия быстрозажимного устройства, могут быть приподняты от фундамента. В обоих вариантах фундамент заменяет необходимую нижнюю траверсу.

На фиг. 5 изображена составная конструкция подвижного несущего устройства матрицы 4, состоящего из несущей плиты 31 и двух коаксиальных несущих колец 30 с приводом 27. В зависимости от создаваемых моментов может потребоваться выполнить зубчатый венец передачи максимально большим, охватывающим при этом несколько машинных элементов.

На фиг. 6 изображен пример применения установленного на фундаменте пресс-гранулятора 3. При этом справа открытая с одной стороны С- или U-образная рама расположена таким образом, что открытая сторона указывает в направлении фундамента 14, а матрица 4 проходит через образующийся проем. При этом подшипники 9 могут быть расположены непосредственно на фундаменте 14, или на нем расположена соответствующая направляющая, если подшипники 9 расположены на столе или на несущих кольцах 8 и/или на несущей плите 31. С левой стороны изображена составная рама, фиксированная болтами 15 на расположенном, на фундаменте 14 крепежном средстве. Обе станины, предпочтительно после раскрытия быстрозажимного устройства, могут быть приподняты от фундамента. В обоих вариантах фундамент заменяет необходимую нижнюю траверсу.

На фиг. 6 слева матрица 4 установлена только на несущей плите 31, причем здесь хорошо видны противоположные проходы 28 на каждое отверстие 13, причем проходы больше отверстий 13 и в соответствии с этим не являются прессующей составной частью матрицы 4. В остальном прессующее устройство 12, как этого требует расчет пресс-гранулятора 3, может быть выполнено также из нескольких станин 21. Например, одна станина может состоять из нескольких параллельных С-образных рам 18 или рам 20 оконного типа или составных рам 6, 7(8) оконного типа. Предпочтительно станины 21 функционально связаны (не показано) посредством соединения в зоне станины 14 и/или, в основном, в зоне валков 5. Также возможно, чтобы в качестве подшипников 9 на станине 21 или на несущих кольцах 8 или на несущей плите 31 были расположены подшипники качения, причем в случае расположения подшипников качения на несущих кольцах 8 или на несущей плите 31 расположена соединяющая станины 21 поверхность обката для подшипников.

На фиг. 7 изображен косвенный привод матрицы 4, установленной, по меньшей мере, на одном, предпочтительно на двух концентрично установленных несущих кольцах 30. При этом, по меньшей мере, одно из несущих колец 30 образует часть ротора 37 и приводится посредством статора 36 привода 27, причем статор 36 неподвижно установлен на функционально связанной с фундаментом статорной опоре 38.

На фиг. 8 изображен альтернативный вариант, в котором матрица 4 расположена на несущей плите 31, которая, в свою очередь, функционально связана с несущими кольцами 30. При этом ротор 37 функционально непосредственно связан с несущей плитой 31 и/или с несущими кольцами 30.

На фиг. 9 изображена альтернатива пресс-гранулятору 3 с расположенным снаружи полым валом 39 и расположенным на нем непосредственным приводом 27. При этом полый вал 39 образует дополнительно или, по меньшей мере, частично ротор 37, приводимый неподвижным статором 36 и расположенными в нем носителями мощности 34. Валки установлены консольно на расположенном снаружи полом валу 39. В качестве альтернативы этому расположению ротор 37 может приводить также опорную конструкцию, в которой установлены валки 5 или их оси.

На фиг. 10 изображены четыре схематичных разреза непосредственного привода 27, состоящего из статора 36 из нескольких носителей мощности 34, ротора 37, функционально связанного с матрицей 4, и удерживающей ее конструкции (несущей плиты) и т.п. При этом статор 36 двигателя 27 состоит из двадцати восьми (фиг. 10а), двенадцати (фиг. 10b), восьми (фиг. 10с) или на выбор шести (фиг. 10d) носителей мощности 34, выполненных в виде самостоятельных заменяемых узлов. Носители мощности 34 расположены радиально оси 35 матрицы и по отдельности или участками функционально связаны с блоком управления 41 посредством питающих проводов 42. Не отмеченные знаком молнии и, тем самым, свободные участки для опциональных носителей мощности 34 изображены для наглядности и лучшего изображения заменяемых между собой носителей мощности 34. Разумеется, возможно, также, чтобы рядом друг с другом, оставляя свободным участок, были расположены всегда, например, три носителя мощности 34. В частности, предпочтительно, если в случае нескольких носителей мощности 34, по меньшей мере, два из них имеют эквивалентную мощность и/или эквивалентную внешнюю форму. Под формой следует понимать внешний размер или расположение существенных монтажных элементов. Предпочтительно носители мощности 34 расположены группами, по меньшей мере, по два. Не показана возможность соединения носителей мощности 34 непосредственно или косвенно с помощью подходящего держателя со станиной 21 прессующего устройства 12 или с держателем 38 статора. На фиг. 10b, 10с изображена возможность того, что либо по центру на статоре 36, либо, по меньшей мере, на одном носителе мощности 34 расположено, по меньшей мере, одно охлаждающее устройство 43.

На фиг. 10с, 10d изображены отдельные питающие провода и их примерный путь к блоку управления 41, состоящему, по меньшей мере, из одного частотного преобразователя. На фиг. 10с питающие провода 42 объединены в питающие элементы 44, и подводятся на выбор непосредственно или к комбинированному узлу из блока управления 41 и охлаждающего устройства 43. Это целесообразно особенно тогда, когда блок управления 41 также требует постоянного охлаждения. Не показано, что, по меньшей мере, части статора 36 и/или питающих проводов 42 могут образовывать монтажный блок.

На фиг. 11, 12 изображены обычный и особенно предпочтительный варианты непосредственного привода 18. При этом на фиг. 1 привод 27 в виде непосредственного привода расположен на полом валу. Непосредственно напротив коаксиально полому валу или оси 35 матрицы расположен статор 36, имеющий несколько приводных блоков или носителей мощности 34. На фиг. 12 носители мощности 34 выполнены U-образными, причем статор 36 с расположенными на нем постоянными магнитами входит в отверстие U-образного носителя мощности 34. При этом особенно предпочтительно постоянные магниты 33 расположены с обеих сторон или на осевых внешних торцевых сторонах ротора 37. Предпочтительно носители мощности 34 по своему свойству для создания приводного момента по сравнению с постоянными магнитами содержат приводные обмотки или катушки, через которые течет ток.

Что касается подробно не показанного на чертежах способа изготовления пресс-гранулятора 3, то, по меньшей мере, ротор 37 без или, по меньшей мере, с частью полого вала помещается в, по меньшей мере, частично смонтированный пресс-гранулятор 3 и, в основном, в зоне двигателя 27 временно удерживается или располагается готовым к работе, причем затем изготавливается статор 36 за счет монтажа отдельных носителей мощности 34 или за счет монтажа предварительно изготовленной монтажной группы, по меньшей мере, из двух носителей мощности 34 в зоне привода. Особенно предпочтительно носители мощности 34 соединяются по отдельности или участками посредством питающих проводов 42 с блоком управления 41.

Носители мощности 34 соответствуют, в основном, катушке двигателя, с помощью которой могут приводиться постоянные магниты 33. Чем больше расположено катушек двигателя, тем больше мощности можно создать на роторе 37, в результате чего соответственно повышается приводная мощность. Предпочтительно постоянные магниты и/или носители мощности/катушки двигателя располагаются в пресс-грануляторе 3 таким образом, что происходит компенсация магнитных сил (фиг. 11, 12). Разумеется, эта компенсация может быть реализована не всегда, если, например, конструктивное пространство для привода ограничено или в рамках конструирования и расчетов машинных элементов привязано к месту. Проблемы могут возникнуть также при установке мощного непосредственного привода, в частности связанного с условиями конструктивного пространства, которые обуславливают или же лишь обеспечивают особый вид самого привода.

На фиг. 13 вдоль оси матрицы предусмотрены, по меньшей мере, два, управляемых предпочтительно отдельно друг от друга непосредственных привода 27, причем при одностороннем расположении спиц (на фиг. 11 изображено двухстороннее расположение спиц для постоянных магнитов), постоянные магниты расположены, только на одной поверхностной стороне ротора. Таким образом, возникают некомпенсированные магнитные силы, которые действуют на полый вал или ротор вдоль оси матрицы, поскольку ось матрицы перпендикулярна ее поверхности, а ось ротора соответствует матрице. Это показано лишь схематично без ссылочной позиции. В отношении способа следует сказать, что частичный или сегментированный статор можно было бы соответственно надеть на такой ротор. Однако статор необязательно должен быть выполнен показанной U-образной формы, а возможны также другие распространенные формы, согласованные со свойствами привода и конструктивного пространства.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - биомасса

2 - уплотняющая камера

3 - пресс-гранулятор

4 - матрица

5 - валок

6 - стойка

7 - нижняя траверса

8 - верхняя траверса

9 - подшипник матрицы

10 - гранулы

11 - боковая стенка

12 - прессующее устройство

13 - отверстия

14 - фундамент

15 - болт

16 - ось валка

17 - контактная поверхность

18 - С-образная рама

19 - поверхность обката

20 -рама оконного типа

21 - станина

22 - исполнительное устройство

23 - направляющее средство

24 - подшипник оси 16

25 - окошко

26 - опорные кронштейны

27 - привод

28 - проходы

29 - кольцевая камера

30 - несущее кольцо

31 - несущая плита

32 - направление прессования

33 - постоянный магнит

34 - носитель мощности

35 - ось матрицы

36 - статор

37 - ротор

38 -держатель статора

39 - полый вал

40 - плоскость привода

41 - блок управления

42 - питающий провод

43 - охлаждающее устройство

44 - питающий сегмент

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2568549C2 |

| ПРЯМОЙ ПРИВОД ДЛЯ РОЛИКОВ, ВАЛКОВ И ЛЕБЕДОК В ЧЕРНОЙ И ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2741604C1 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2555307C2 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2564185C2 |

| ГРАНУЛЯТОР УЛУЧШЕННОЙ КОНСТРУКЦИИ | 2012 |

|

RU2563395C2 |

| ПРЕСС-ГРАНУЛЯТОР ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 2010 |

|

RU2553177C2 |

| АГРЕГАТ ДЛЯ РУБКИ С ИЗМЕЛЬЧЕНИЕМ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПРЕВРАЩЕНИЯ В ГРАНУЛЫ ЦЕЛЬНЫХ ИЛИ РАЗДЕЛЕННЫХ НА КРУПНЫЕ ЧАСТИ ОБЪЕКТОВ, И В ОСОБЕННОСТИ ЦЕЛЬНЫХ ИЗНОШЕННЫХ ШИН, И УСОВЕРШЕНСТВОВАННОЕ ПИТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ТАКОГО АГРЕГАТА | 2012 |

|

RU2611141C2 |

| ГРАНУЛЯТОР С УЛУЧШЕННОЙ СИСТЕМОЙ ПОДАЧИ И СПОСОБ ОБРАЗОВАНИЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2012 |

|

RU2550468C1 |

| БРИКЕТНЫЙ ПРЕСС | 2003 |

|

RU2329147C2 |

| КАРУСЕЛЬНОЕ НАМОТОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2169690C2 |

Изобретение относится к прессовому оборудованию для изготовления гранул, которые используются в качестве горючего материла в топочном пространстве. Пресс содержит несколько прессующих устройств, состоящих из по меньшей мере одного валка, который обкатывается по матрице с отверстиями. Матрица и/или по меньшей мере один валок установлены с возможностью перемещения относительно друг друга в процессе изготовления гранул посредством по меньшей мере одного привода. Несколько прессующих устройств расположены внутри станины, в качестве которой использована по меньшей мере одна С-образная рама и/или по меньшей мере одна рама оконного типа. В результате обеспечивается упрощение доступа к узлам пресса для их ремонта или замены. 18 з.п. ф-лы, 13 ил.

1. Пресс-гранулятор для изготовления гранул (10) из прессуемого материала, предпочтительно из биомассы (1), используемых в качестве горючего материала в топочном пространстве, причем биомасса (1) состоит из содержащих целлюлозу и/или лигноцеллюлозу волокон, стружки или опилок, содержащий прессующие устройства (12), состоящие из обкатывающегося по матрице (4) по меньшей мере одного валка (5) для прессования биомассы (1) через отверстия (13) матрицы (4) в гранулы (10), причем матрица (4) и/или по меньшей мере один валок (5) установлены с возможностью перемещения относительно друг друга в процессе изготовления гранул посредством по меньшей мере одного привода, отличающийся тем, что прессующие устройства (12), состоящие из по меньшей мере одного обкатывающегося по матрице (4) валка (5), расположены внутри станины (21) пресса, в качестве которой использована по меньшей мере одна С-образная рама (18) и/или по меньшей мере одна рама (20) оконного типа.

2. Пресс-гранулятор по п. 1, отличающийся тем, что внутри него, предпочтительно внутри станины (21) пресса, расположено по меньшей мере одно направляющее средство (23) для подвижной матрицы (4) и/или валка (5).

3. Пресс-гранулятор по п. 1, отличающийся тем, что валки (5) и/или матрица (4) расположены с возможностью перемещения относительно друг друга посредством исполнительных устройств (22) для настройки расстояния между валками (5) и матрицей (4).

4. Пресс-гранулятор по п. 1, отличающийся тем, что в нем использована цельная или составная станина (21) пресса.

5. Пресс-гранулятор по п. 1, отличающийся тем, что на станине (21) выполнены контактные поверхности (17) для вилок вилочного погрузчика или для крановых крюков.

6. Пресс-гранулятор по п. 1, отличающийся тем, что прессующие устройства (12) предпочтительно равномерно расположены вдоль матрицы (4).

7. Пресс-гранулятор по п. 1, отличающийся тем, что по меньшей мере одно прессующее устройство (12) снабжено по меньшей мере одним рассеивающим устройством для прессуемого материала, например в виде рассеивающей направляющей, и/или по меньшей мере одной боковой стенкой (11) для загрузки прессуемого материала.

8. Пресс-гранулятор по п. 1, отличающийся тем, что вне станины (21) расположен по меньшей мере один подшипник (9, 24) и/или одно направляющее средство (23) для валков (5) и/или матрицы (4).

9. Пресс-гранулятор по п. 8, отличающийся тем, что между матрицей (4) и подшипником (9) расположены два оставляющих свободными отверстия (13) коаксиальных несущих кольца.

10. Пресс-гранулятор по п. 1, отличающийся тем, что для создания относительного движения между по меньшей мере одним валком (5) и матрицей (4) предусмотрен по меньшей мере один привод (27) в виде непосредственного привода с ротором (37) и по меньшей мере с одним статором (36), при этом для перемещения матрицы (4) ротор (37) привода (27) расположен на несущей плите (31), и/или по меньшей мере на одном несущем кольце (30), и/или на матрице (4), а для одновременного перемещения нескольких валков (5) ротор (37) привода (27) расположен на полом валу (39), функционально связанном с осями (16) валков (5).

11. Пресс-гранулятор по п. 10, отличающийся тем, что статор (36) функционально связан по меньшей мере с одной станиной (21).

12. Пресс-гранулятор по п. 10, отличающийся тем, что в качестве непосредственного привода предусмотрен двигатель с постоянными магнитами (33), которые расположены на роторе (37).

13. Пресс-гранулятор по п. 10, отличающийся тем, что статор (36) привода (27) выполнен сегментированным.

14. Пресс-гранулятор по п. 10, отличающийся тем, что в случае сегментированного статора (36) предусмотрены по меньшей мере два электротехнически отдельно управляемых носителя мощности (34).

15. Пресс-гранулятор по п. 10, отличающийся тем, что в случае сегментированного статора (36) по меньшей мере на одной станине (21) расположен по меньшей мере один носитель мощности (34).

16. Пресс-гранулятор по п. 10, отличающийся тем, что ротор (37) привода (27) выполнен за одно целое с матрицей (4), и/или с несущей плитой (31) матрицы (4), и/или по меньшей мере с одним несущим кольцом (30) матрицы (4), или с полым валом (39) для осей (16) валков (5) или матрицы (4).

17. Пресс-гранулятор по п. 14, отличающийся тем, что по меньшей мере статор (36) привода (27) состоит по меньшей мере из двух носителей мощности (34), выполненных в виде самостоятельных или заменяемых узлов, которые по отдельности или отдельными участками функционально связаны с блоком управления (41) посредством питающих проводов (42).

18. Пресс-гранулятор по п. 14, отличающийся тем, что в случае нескольких носителей мощности (34) по меньшей мере два из них имеют эквивалентную мощность и/или эквивалентную внешнюю форму.

19. Пресс-гранулятор по п. 14, отличающийся тем, что носители мощности (34) расположены группами по меньшей мере по два.

| Магнитный сепаратор | 1979 |

|

SU891152A1 |

Авторы

Даты

2015-10-27—Публикация

2010-10-30—Подача