Изобретение относится к устройствам для крепления к опорным поверхностям монтажных конструкций, к стенам зданий или потолкам их помещений, различного навесного оборудования систем контроля и связи, а именно принадлежит к числу несущих механических соединителей с посадочной частью для оснований указанного оборудования. Техническое решение предназначено преимущественно для установки разнотипных камер видеонаблюдения, прожекторов подсветки, датчиков систем мониторинга и аппаратуры связи в общественных и иных местах.

Из патентного документа CN 205883385 U от 11.01.2017 известна универсальная установочная коробка для камеры видеонаблюдения, содержащая несущий корпус с низкопрофильным основанием и выпуклой крышкой, обеспечивающими возможность открытия коробки благодаря разъемности их сопряжения. На верхней части крышки известной коробки образована универсальная соединительная площадка с семью лучевидно расходящимися в плане отверстиями для закрепления на поверхности коробки основания основного функционального оборудования в виде видеокамеры одного из подходящих форм-факторов, множество круглых отверстий для установки вспомогательного оборудования в виде защитного купола для видеокамеры, а также квадратное кабельное отверстие в центре, подходящее для закрепления камер с кабельным подводом под их основание. Однако конструкция известной коробки не способна обеспечить возможности закрепления посредством указанной коробки различного массивного навесного оборудования систем контроля и связи, в частности из-за крайне высокого коэффициента перфорации рабочей поверхности крышки, уменьшающей механическую прочность конструкции, а также концентрации всей нагрузки на одной поверхности коробки.

Решаемой технической проблемой является обеспечение возможности закрепления посредством установочной коробки различного массивного навесного оборудования систем контроля и связи.

Обеспечиваемый настоящим изобретением технический результат заключается в увеличении пространственных жесткости и прочности универсальной установочной коробки для навесного оборудования, увеличение грузоподъемности и надежности конструкций на ее основе.

Технический результат достигается благодаря тому, что универсальная установочная коробка для навесного оборудования содержит корпус с внутренней опорной втулкой для концевой части несущего элемента. Втулка центрирована относительно основания корпуса и жестко закреплена внутри него одним своим концом. При этом в боковых стенках корпуса образованы противолежащие универсальные крепежные отверстия для навесного оборудования. В основании корпуса выполнено проходное отверстие для концевой части несущего элемента и монтажные отверстия для соединения корпуса с фланцем несущего элемента.

В частном случае осуществления изобретения коробка содержит крышку и стяжки, выполненные с возможностью жесткого сопряжения корпуса и крышки посредством данных стяжек. Причем крышка выполнена с силовыми бортиками для охвата краев стенок корпуса.

В другом частном случае основание корпуса выполнено более жестким и прочным по сравнению с его боковыми стенками.

В частном случае во втулке образован кольцевой выступ со стороны ее свободного конца или втулка выполнена конической.

Также в частном случае крепежные отверстия в смежных стенках корпуса осесимметричны относительно общего для них ребра корпуса.

В еще одном частном случае универсальные крепежные отверстия для навесного оборудования в боковой стенке корпуса включают три свои совокупности, вытянутые преимущественно вдоль центрированных Х-, Y- и перевернутых Т-образных осей соответственно. Причем центры отверстий второй и третьей совокупностей расположены ближе к пересечению осей, чем центры отверстий первой совокупности.

Сущность изобретения поясняется следующими чертежами, на которых в качестве примеров показано выполнение предпочтительных вариантов универсальной установочной коробки для навесного оборудования систем контроля и связи, а также конструкций на ее основе.

Фиг. 1 и 2: универсальная установочная коробка в закрытом и открытом состояниях.

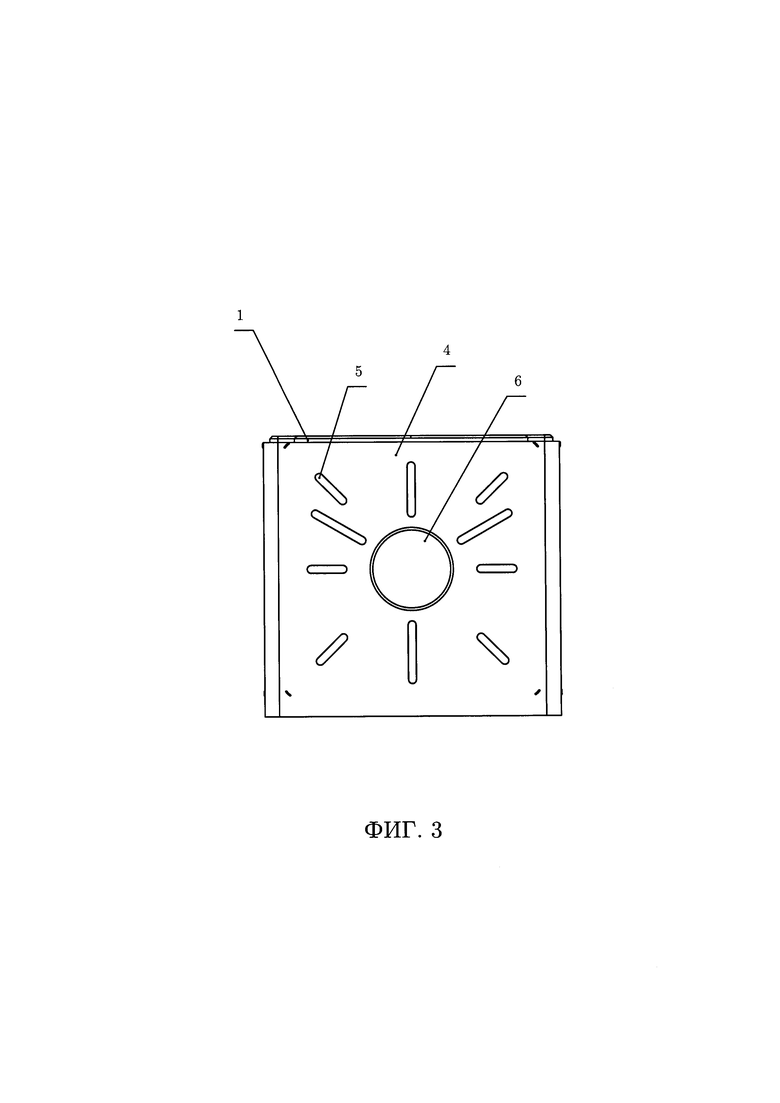

Фиг. 3: корпус коробки, вид спереди.

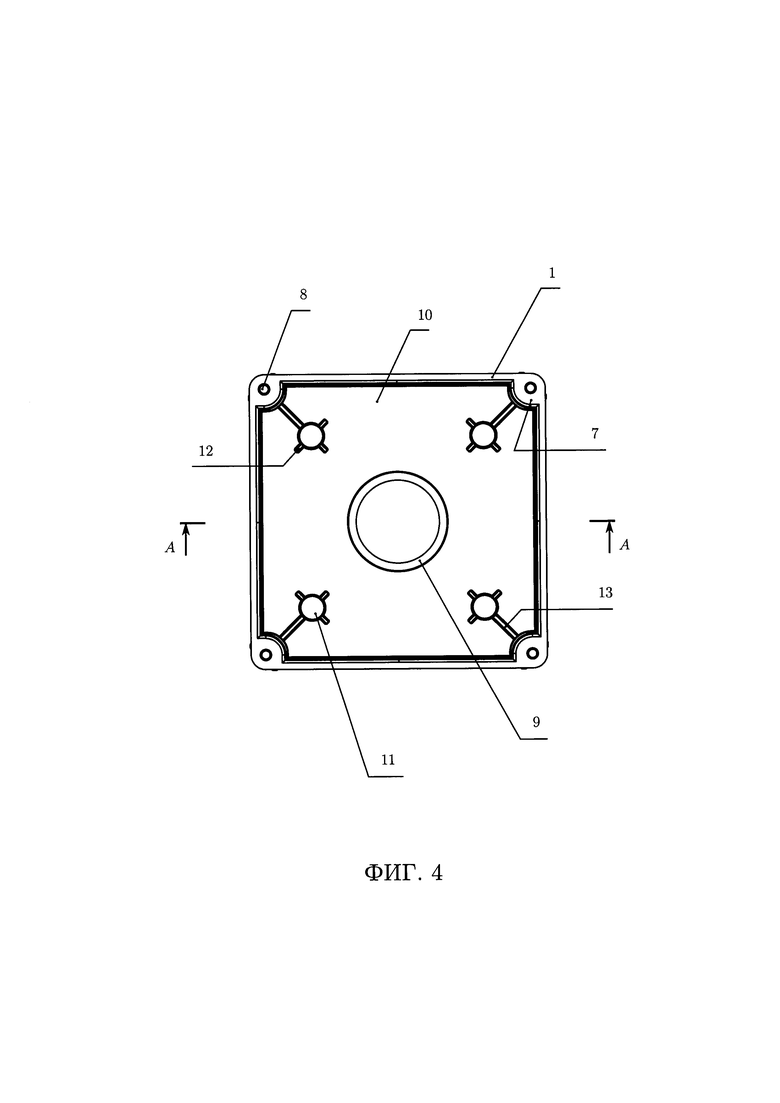

Фиг. 4: корпус коробки, вид сверху.

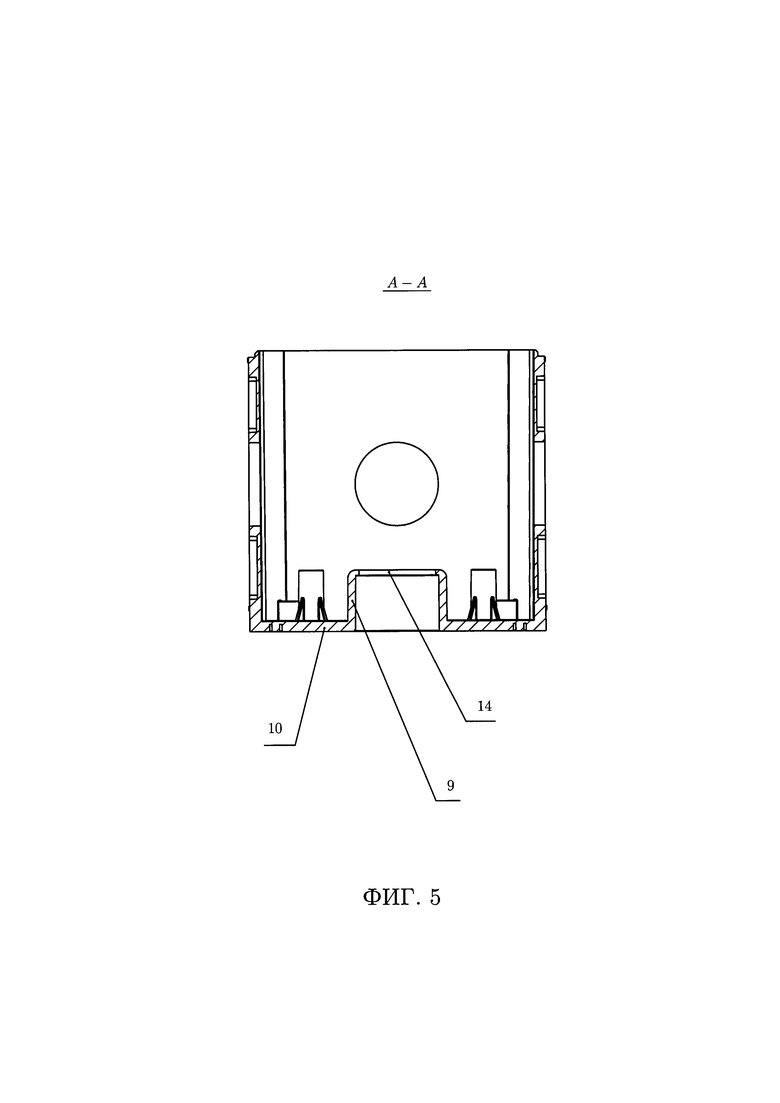

Фиг. 5: корпус коробки, вид спереди в разрезе (некоторые заглушки под вылом удалены).

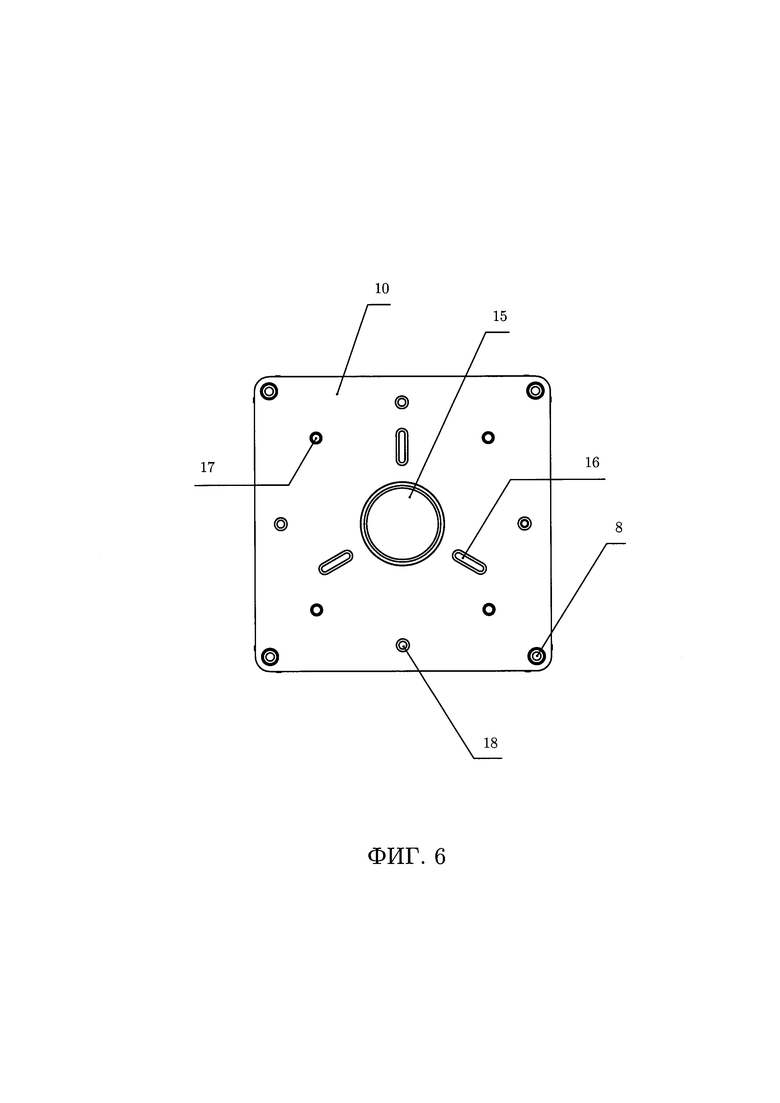

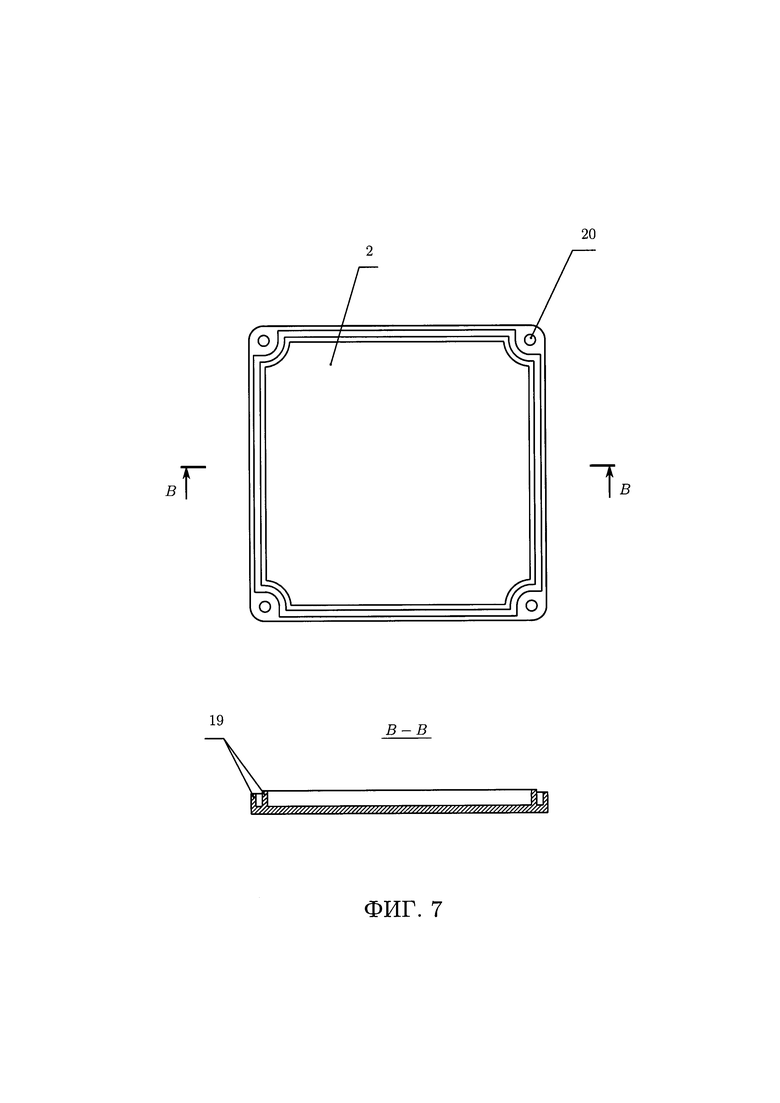

Фиг. 6: корпус коробки, вид снизу. Фиг. 7: крышка коробки.

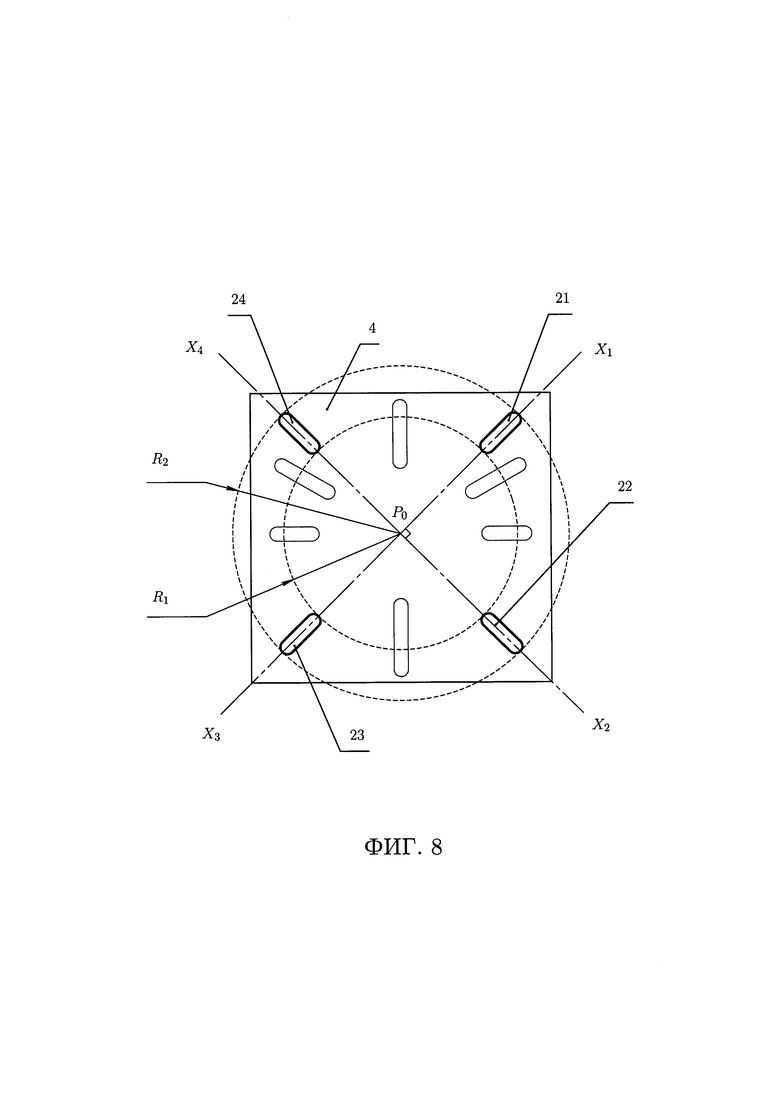

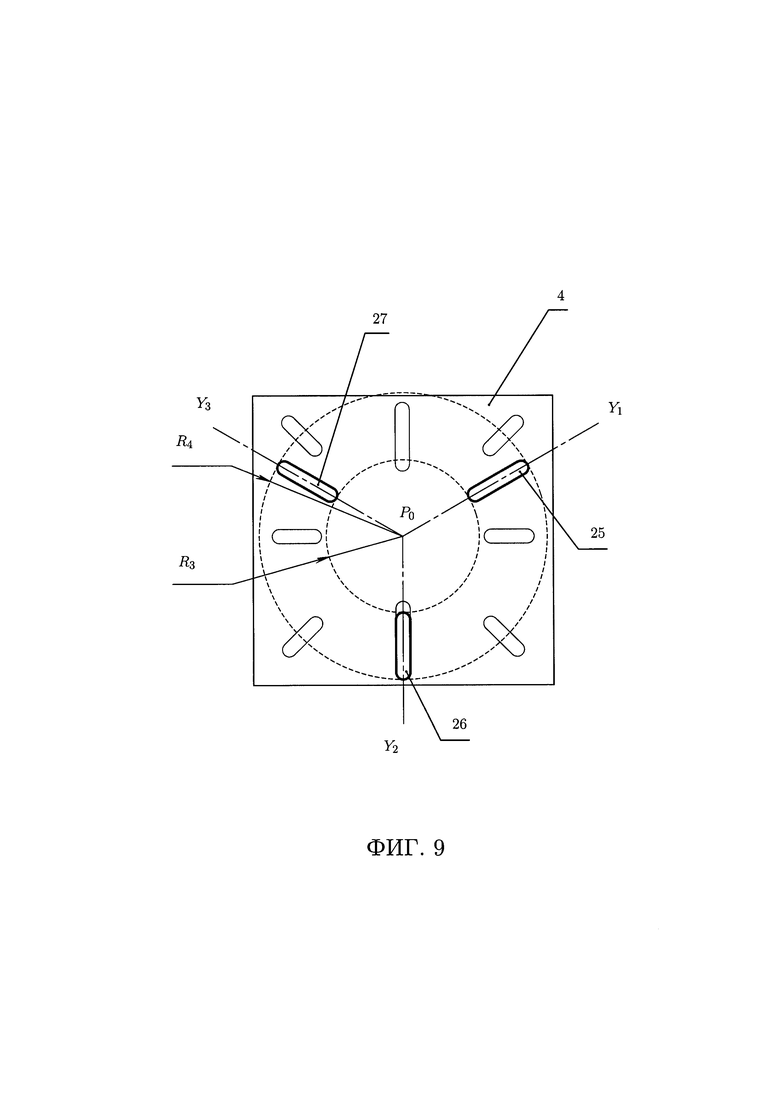

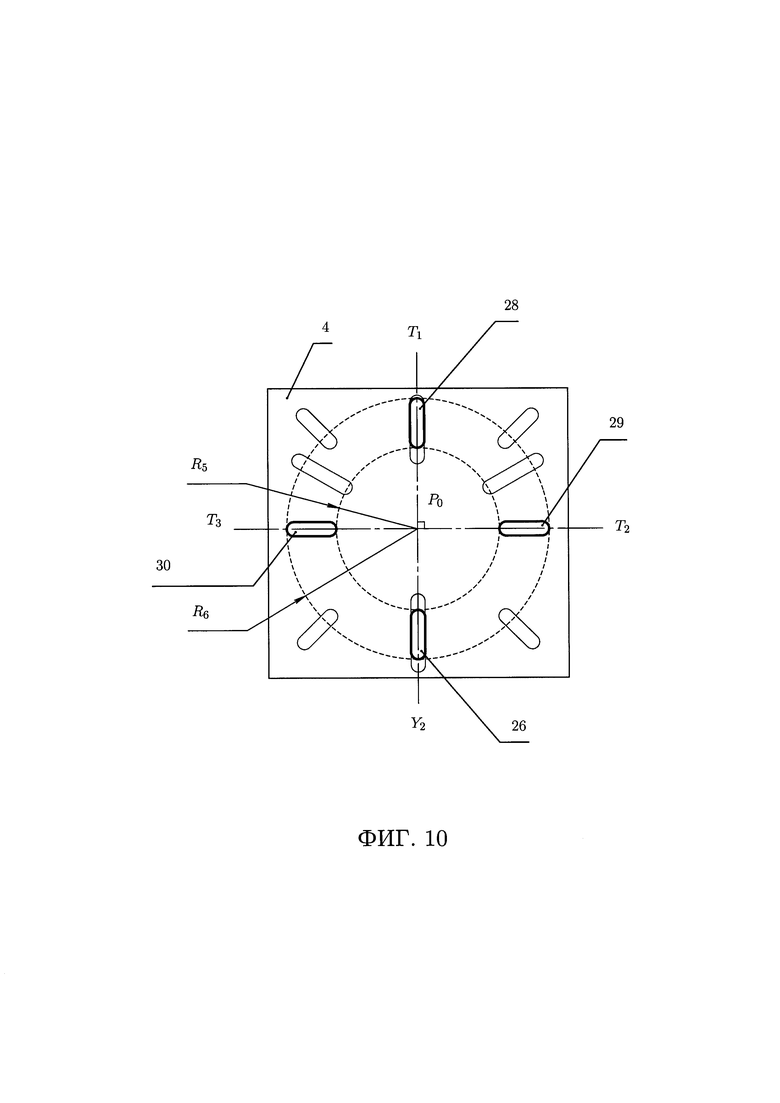

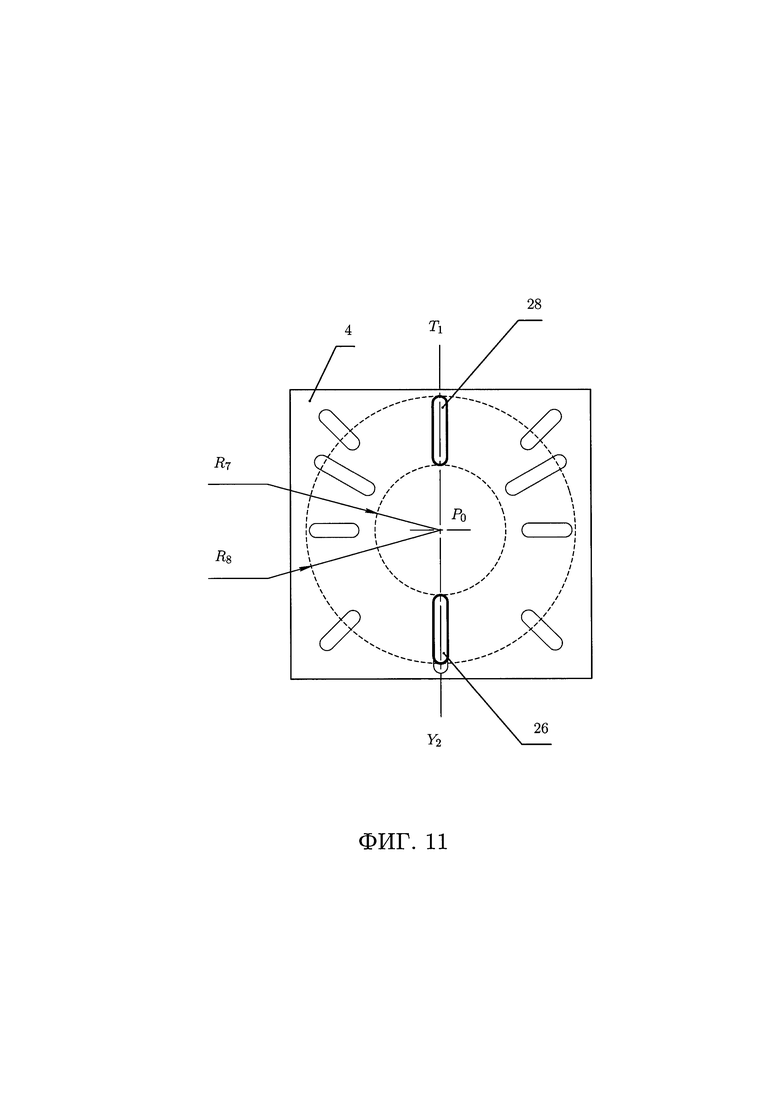

Фиг. 8-11: схемы осевого строения группы универсальных крепежных отверстий для навесного оборудования.

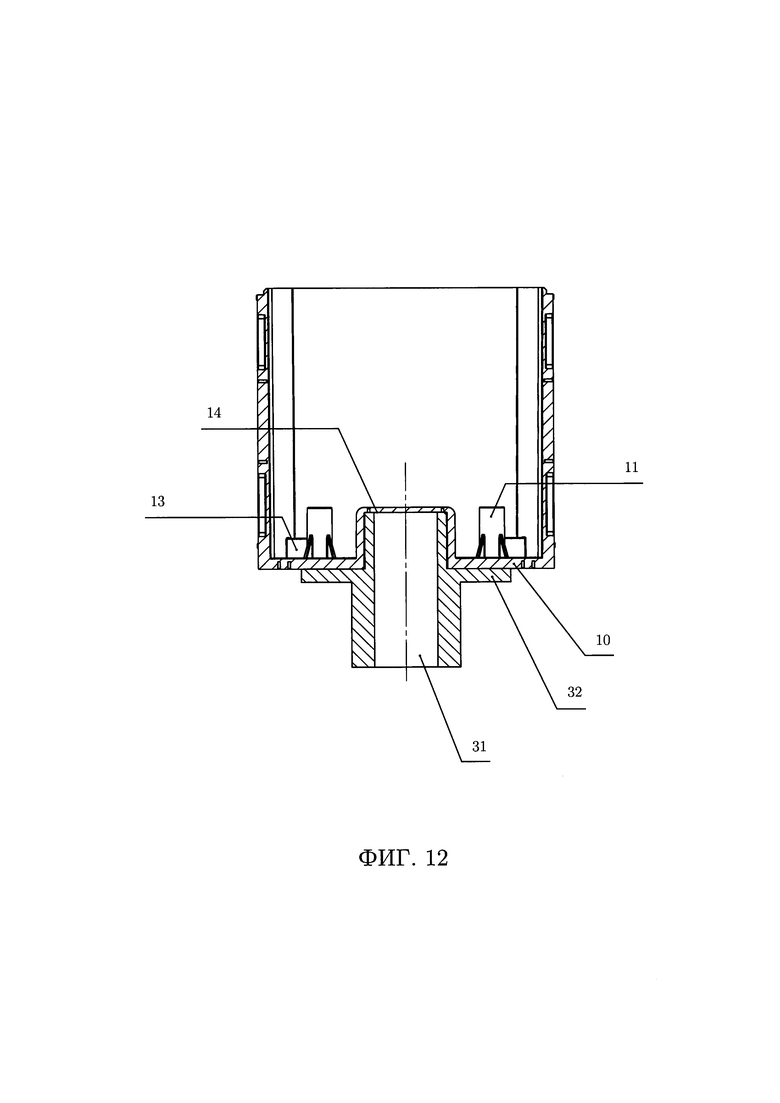

Фиг. 12: корпус коробки на трубостойке, общий вид спереди в разрезе.

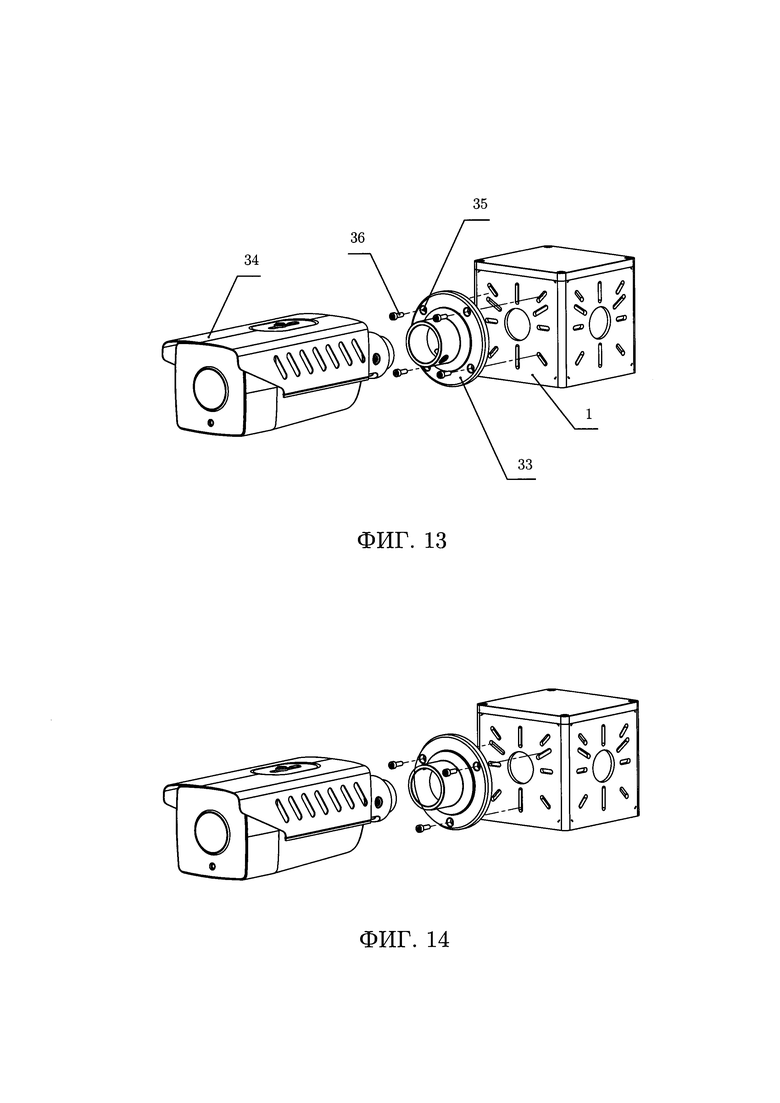

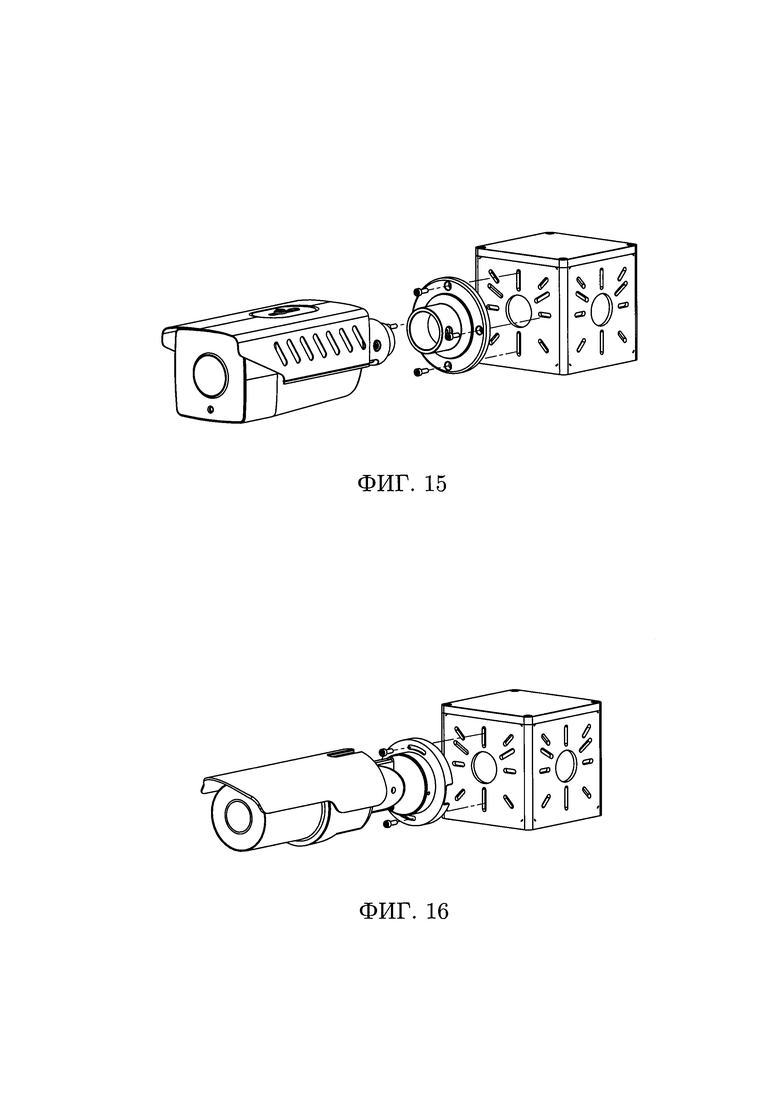

Фиг. 13-16: примеры посадки камер видеонаблюдения на установочную коробку по различным монтажным схемам.

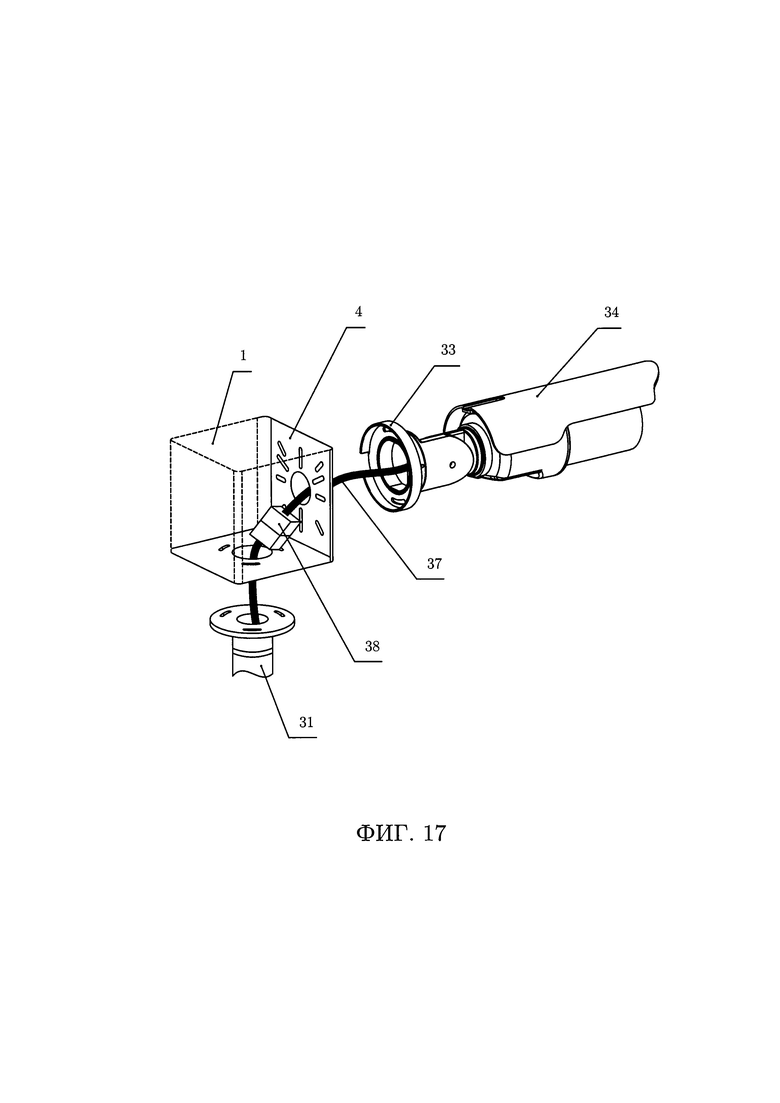

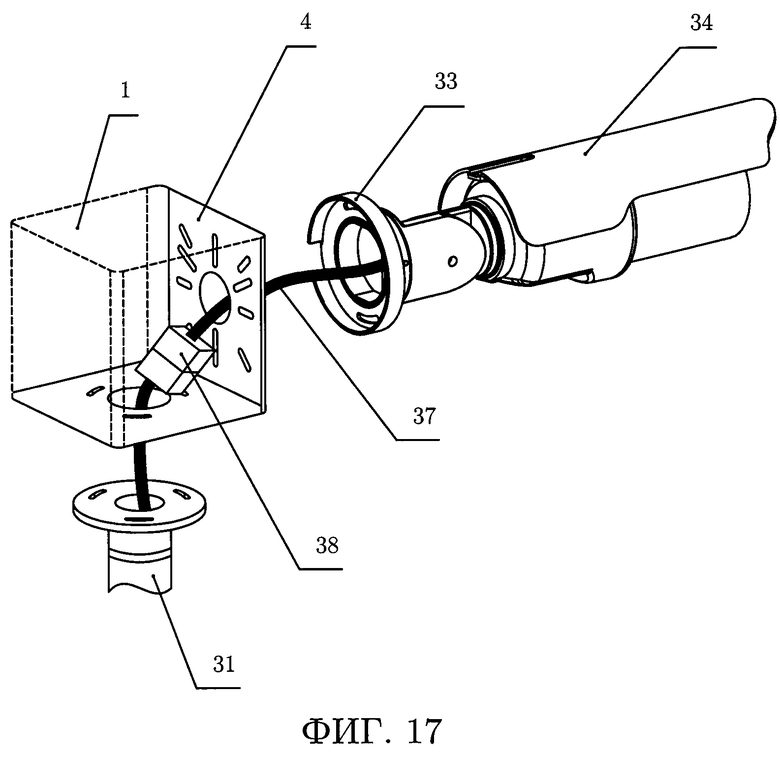

Фиг. 17: взрыв-схема узла видеонаблюдения.

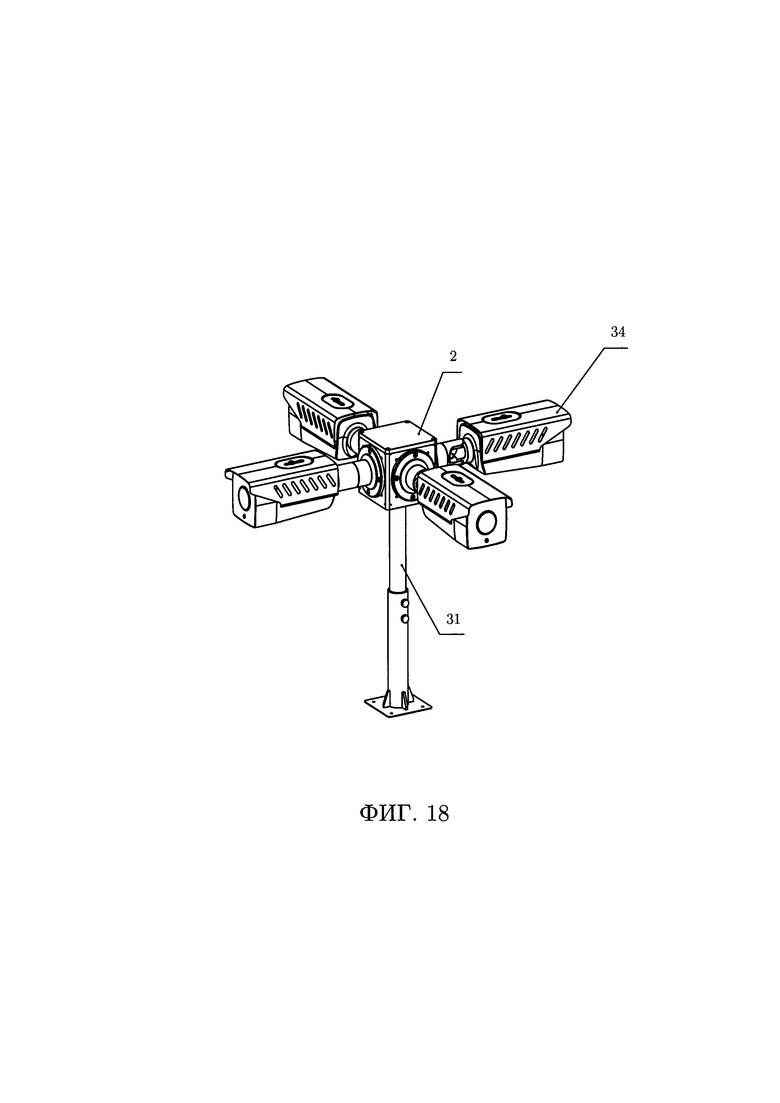

Фиг. 18: установочная коробка с навешанными видеокамерами.

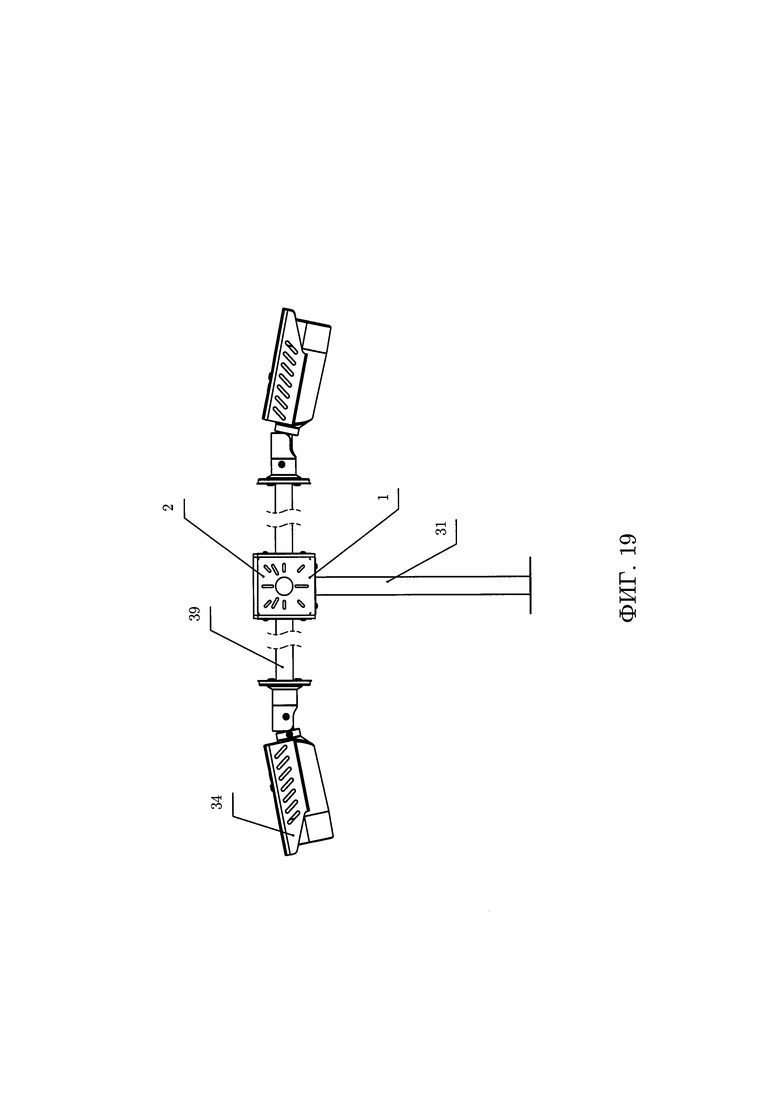

Фиг. 19: установочная коробка с видеокамерами, закрепленными через удлинители.

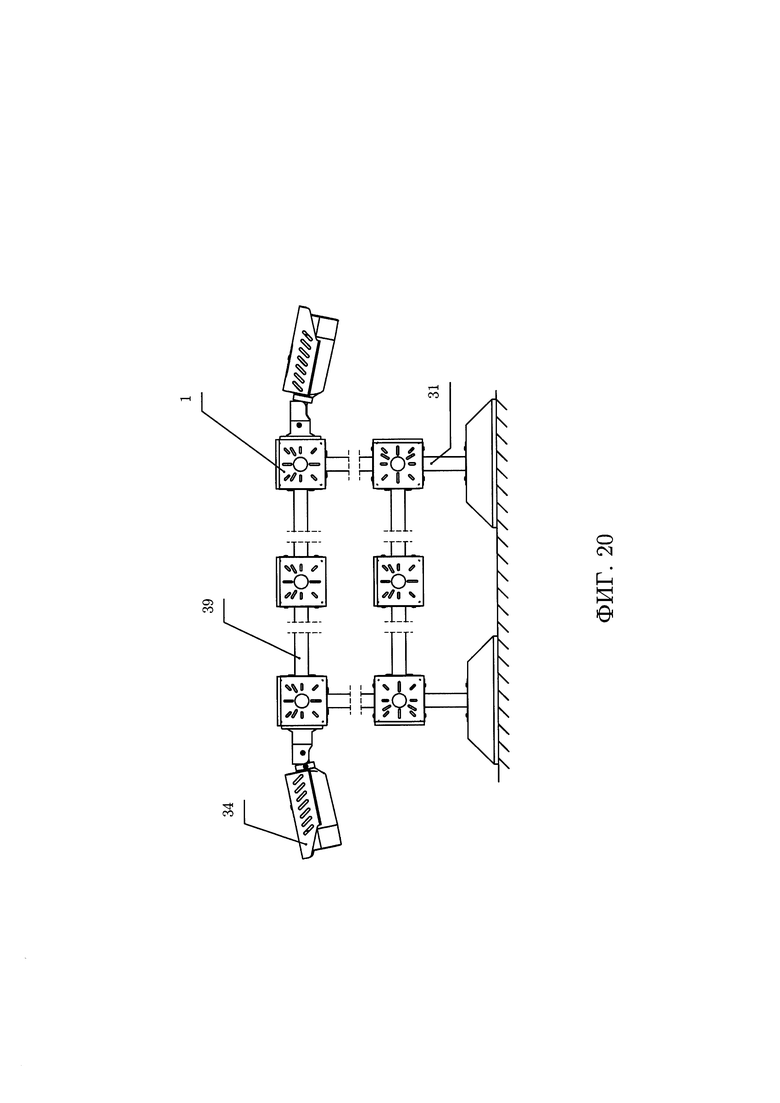

Фиг. 20: усиленная несущая пространственная конструкция с видеокамерами.

Универсальная установочная коробка представляет собой промежуточное соединительное устройство для механического монтажа корпусов или держателей навесного оборудования систем контроля и связи, включая камеры видеонаблюдения, прожекторы ИК-подсветки, датчики и выносные антенны технических средств телемеханики и автоматики, на несущем элементе конструкции, в частности на трубе или на стержне стойки, мачте, кронштейне.

Коробка содержит силовой корпус, внутри которого выполнена опорная втулка для концевой части несущего элемента. Изображенная на фиг. 1 и 2 коробка содержит корпус 1, крышку 2 и стяжки 3. Корпус 1 изготовлен в виде одной полой детали кубической формы с открытой верхней гранью и боковыми пластинами 4 (фиг. 3-6). В пластинах 4 образованы крепежные отверстия 5 и кабельное отверстие 6. Корпус 1 предпочтительно выполняют с внутренними полнопрофильными ребрами жесткости 7, проходящими вдоль ребер корпуса. Внутри ребер жесткости 7 образованы отверстия 8 для стяжек 3. Также внутри корпуса 1 находится втулка 9, которая представляет собой сквозную трубку с открытыми концами и рабочей внутренней поверхностью. Втулка 9 выполнена в центре основания 10 как часть тела корпуса 1, ее центр лежит в точке пересечения диагоналей основания 10 или в непосредственной близи от указанной точки, при этом коренной конец данной втулки неразъемно сопряжен с дном корпуса 1. На диагоналях основания образованы четыре крепежные бобышки 11, которые представляют собой утолщения основания 10, жестко соединенные с данным основанием, причем их соединение усилено низкопрофильными ребрами жесткости 12 и 13. Внутренний диаметр втулки 9 выбран из условия плотного охвата ею несущего элемента конструкции. Внутри втулки 9 выполнен кольцевой выступ 14 по краю свободного конца этой втулки. В альтернативном варианте втулке 9 придана коническая форма с сужением в сторону свободного конца. В основании 10 корпуса 1 выполнено проходное отверстие, закрытое заглушкой под вылом 15. Благодаря данному отверстию коренной конец втулки 9 полностью открыт при удалении заглушки 15 и готовности устройства к работе. Вокруг указанного проходного отверстия образованы две группы монтажных отверстий для соединения корпуса 1 с фланцем несущего элемента в виде трубостойки. Три удлиненных монтажных отверстия 16 предназначены для гаечного соединения, а четыре круглых отверстия 17 образованы в бобышках 11 и служат для соединения посредством шурупов. Кроме того, в основании 10 выполнены дренажные отверстия 18 для слива атмосферного конденсата при наружной эксплуатации устройства. Отверстия 16 и 18 изначально заглушены элементами, закрепленными с возможностью их вылома при необходимости.

Крышка 2 выполнена с силовыми бортиками 19 для охвата краев стенок корпуса 1 снаружи и изнутри, и отверстиями 20 для стяжек 3 (фиг. 7). Стяжки 3 предназначены для жесткого сопряжения крышки 2 с корпусом 1, в качестве стяжек 3 могут быть использованы, в частности, резьбовой крепеж, например винты с гайками или шурупы, а также неэластичные хомуты.

Боковые пластины 4 стенок корпуса 1 служат для посадки разнотипных оснований навесного оборудования, для чего в указанных пластинах образованы идентичные группы универсальных фронтальных крепежных отверстий 5, в центре которых образовано по одному отверстию 6, предназначенному для подвода электрического кабеля к навесному оборудованию. Отверстия 6 заглушены элементами под вылом.

Отверстия 21-30 предпочтительно выполнены несквозными, с шириной под размер монтажного шурупа. Причем группы отверстий 21-30 расположены на пластинах 4 так, что крепежные отверстия в смежных стенках корпуса 1 осесимметричны относительно общего для них ребра корпуса, в результате указанной взаимосимметричности отверстий относительно четырех параллельных ребер куба ортогональные проекции отверстий на противоположную стенку корпуса 1 конгруэнтны с отверстиями на той стенке.

Отверстиям 21-30 придана щелевидная форма с закругленными концами. Совокупность крепежных отверстий образует в плане сложную геометрическую фигуру, обладающую билатеральной симметрией относительно вертикальной оси пластины 4. Данные отверстия радиально расходятся относительно общего центра P0 пересечения лучевидных осей отверстий 21-30. Группа крепежных отверстий включает три их совокупности. Отверстия всех трех совокупностей предназначены для наружного механического монтажа навесного оборудования систем контроля и связи.

Первая совокупность образована отверстиями, вытянутыми в плане преимущественно по Х-образным осям. Данная совокупность предназначена для крепления оснований установочных изделий с четырьмя отверстиями, лежащими на углах условного прямоугольника, в частности квадрата. Отверстия 21-24 вытянуты вдоль осей Х1-Х4, имеющих вид косого креста (фиг. 8). Внутренние и наружные концы отверстий равноудалены от центра P0 соответственно на величины радиусов R1 и R2, благодаря чему первая совокупность отверстий подходит для монтажа оснований изделий, крепежные отверстия которых находятся в диапазоне, границы которого заданы значениями R1 и R2.

Вторая совокупность включает отверстия, вытянутые в плане преимущественно по Y-образным осям. Эта совокупность обеспечивает крепление оснований изделий с тремя отверстиями, лежащими на углах условного перевернутого правильного треугольника. Отверстия 25-27 вытянуты вдоль диаметрально эквидистантных осей Y1-Y3 (фиг. 9). Внутренние концы отверстий 25, 27 и внутренний край рабочей зоны отверстия 26, задействованной при Y-образной схеме соединения, равноудалены от центра Р0 на величину R3, наружные концы отверстий 25-27 равноудалены от центра Р0 на величину R4.

В состав третьей совокупности входят отверстия, преимущественно вытянутые в плане по осям, имеющим вид перевернутого на 180° относительно Y-образных осей графического знака «Т». Отверстия 28-30 вытянуты вдоль осей T1-Т3 (фиг. 10). Совместно с отверстием 26 второй совокупности отверстия 28-30 обеспечивают крепление оснований изделий с четырьмя отверстиями, лежащими на концах условного прямого креста. Внутренние концы отверстий 29, 30 и внутренние края рабочих зон отверстий 26, 28, задействованных при данной схеме соединения, равноудалены от центра Р0 на величину R5, соответственно наружные концы и края зон равноудалены от центра Р0 на величину R6. Кроме того, отверстия 26 и 28, вытянутые вдоль одной вертикальной прямой, образованной I-образными осями T1, Y2 (фиг. 11), обеспечивают крепление оснований изделий с двумя отверстиями, противолежащими относительно центра Р0. Внутренние концы отверстий 26, 28 равноудалены от центра Р0 на величину R7, наружный край рабочей зоны отверстия 26, задействованной при I-образной схеме соединения, и наружный край отверстия 28 равноудалены от центра Р0 на величину R8.

Длину отверстий второй совокупности предпочтительно выбирают из условий превышения ею в 1,15-2,25 раза длины отверстий первой совокупности и отличия от длины отверстий третьей совокупности в 0,55-2,5 раза.

Показанная форма и конфигурация отверстий 21-30 обеспечивает крепление к пластинам 4 навесного оборудования актуальных форм-факторов с двумя, тремя или четырьмя крепежными отверстиями, в общей сложности по четырем схемам монтажа (линейной, треугольной, прямоугольной, в том числе квадратной, и крестовой), что придает установочной коробке свойство универсальности.

Основание 10 корпуса 1 выполнено более жестким и прочным по сравнению с его боковыми пластинами 4, что достигается благодаря втулке 9, выступающей в качестве кольцевого ребра жесткости, меньшей степени перфорированности основания 10, а также благодаря бобышкам 11 с прилегающими ребрам жесткости 12 и 13. Жесткость и прочность основания 10 может быть дополнительно увеличена путем придания основанию 10 большей толщины.

Установочную коробку изготавливают из материала с подходящими технологическими и эксплуатационными свойствами, например, из металла, пластмасс прочных марок или композита. Предпочтительными являются полимерные материалы, например, АБС-пластик, его атмосферостойкие аналоги, или поликарбонат, обладающие высокой механической жесткостью, прочностью, а также хорошими диэлектрическими свойствами. Материал с конкретными конструкционными свойствами и геометрическую форму основания устройства, включая его толщину, параметры ребер жесткости, в случае целесообразности усиления ими конструкции, выбирают на этапе проектирования устройства. Прочностные расчеты с целью определения суммарной расчетной нагрузки на конструкцию устройства проводят по известным методикам с привлечением сведений, в частности из следующих книг: Тимошенко С.П., Войновский-Кригер С. Пластинки и оболочки. - М., 1966 - 636 с.; Вайнберг Д.В., Вайнберг Е.Д. Расчет пластин. - Киев, 1970 - 437 с.

Установочную коробку используют следующим образом (на примере установки камер видеонаблюдения).

Предварительно проводят подготовку коробки к ее установке, для этого удаляют заглушку 15, также удаляют заглушки из рабочих отверстий 6, 16 и 18.

Затем вставляют верхний конец цилиндрической трубостойки 31 в отверстие корпуса 1 и насаживают втулку 9 на концевую часть трубостойки 31 до упора фланца 32 о нижнюю плоскость основания 10 корпуса 1 (фиг. 12). При этом торец трубостойки 31 преимущественно упирается в выступ 14 втулки 9. В случае, если верхний конец трубостойки 31 имеет не цилиндрическую, а коническую форму, то используют коробку с конической втулкой 9, которая плотно садится на концевую часть трубостойки 31 соответствующей формы. Корпус 1 установочной коробки фиксируют гаечным крепежом к фланцу 32 трубостойки 31 через отверстия 16 в основании 10, или стягивают корпус 1 с фланцем 32 трубостойки 31 шурупами, вкручивая их в тело бобышек 11. Благодаря тому, что втулка 9 воспринимает боковые нагрузки при опоре на ее внутреннюю поверхность концевой части трубостойки 31, имеющие статический характер при несбалансированности нагрузки и динамические свойства из-за действия колебательной нагрузки, в частности ветровой, а также осевую нагрузку, надежность конструкции увеличена, т.к. при ослаблении крепления основания 10 к фланцу 32 или при его отрыве от тела трубостойки 31 коробка сохранит надежность своего крепления.

После этого соединяют основание 33 камеры видеонаблюдения 34 с пластиной 4 коробки. В зависимости от форм-фактора основания 33 монтаж производят по Х-образной схеме (фиг. 13), по Y-образной схеме (фиг. 14), по схеме в виде прямого креста (фиг. 15) или по I-образной схеме (фиг. 16). При этом совмещают отверстия 35 в основании 33 с подходящими ответными отверстиями в пластине 4 и вставляют в них винты 36 с последующей фиксацией гайками с обратной стороны пластины 4. Если в пластине 4 оставлены несквозные отверстия, то основание 33 крепят шурупами, резьба которых входит в зацепление со стенками соединительных отверстий, выступающих в качестве направляющих.

Установив камеру видеонаблюдения 34 на пластине 4 пропускают через отверстие 6 выходящий из-под основания 33 держателя камеры видеонаблюдения 34 электрический кабель 37 и образуют штекерное соединение 38 силовых и сигнальных проводников системы контроля внутри корпуса 1 (фиг. 17).

После завершения подсоединения первой камеры видеонаблюдения 34 процедуру повторяют для остальных единиц навесного оборудования.

На конечном этапе закрывают полость коробки крышкой 2 и прижимают ее к корпусу 1 стяжками 3. Между силовыми бортиками 19 целесообразно предварительно уложить резиновое уплотнительное кольцо или силиконовую полоску диаметром примерно 3мм для герметизации соединения. При этом силовые бортики 19 охватывают и зажимают края пластин 4, в дальнейшем препятствуя их смещению под эксплуатационной нагрузкой. Стягивание корпуса 1 и крышки 2 с фиксацией стенок корпуса 1 крышкой 2 приводит к образованию связей между всеми боковыми гранями и ребрами не только через основание 10, но и через крышку 2, что дополнительно повышает пространственную жесткость и прочность коробки.

В результате массивные камеры видеонаблюдения 34 жестко соединены с опорной трубостойкой 31 и готовы к работе (фиг. 18). Выполнение основания 10 корпуса 1 более жестким и прочным по сравнению с его боковыми пластинами 4, в том числе за счет втулки 9, увеличивает грузонесущую способность и надежность конструкции, что делает возможным установку нескольких единиц массивного навесного оборудования, даже посредством выносных штанг 39 (фиг. 19), создающих повышенную консольную нагрузку. Кроме того, центрированность втулки 9 относительно основания корпуса 1 и выполнение крепежных отверстий 21-30 в противоположных стенках корпуса 1 обеспечивает равномерность распределения нагрузки на коробку, что в еще большей мере увеличивает надежность конструкции.

При необходимости закрепления более массивного оборудования систем контроля и связи несущей конструкции может быть придана еще более жесткая и прочная кольцевая форма путем использования нескольких установочных коробок, жестко связанных между собой выносными штангами 39 (фиг. 20), что обеспечивается осевой симметрией крепежных отверстий относительно боковых ребер корпуса 1, т.к. при отсутствии указанной симметрии замыкание кольцевой фигуры не будет достигнуто.

| название | год | авторы | номер документа |

|---|---|---|---|

| Набор-конструктор для возведения опоры системы видеонаблюдения | 2020 |

|

RU2745377C1 |

| УНИВЕРСАЛЬНАЯ МОНТАЖНАЯ КОРОБКА ДЛЯ ВИДЕОКАМЕР | 2019 |

|

RU2701183C1 |

| КОМПЛЕКТ ДЛЯ КРЕПЛЕНИЯ ФАСАДНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ, СПОСОБ МОНТАЖА ФАСАДА ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ | 2003 |

|

RU2268971C2 |

| КОМПЛЕКТ ДЛЯ КРЕПЛЕНИЯ ФАСАДНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ, ОПОРНЫЙ УЗЕЛ И НАВЕСНОЙ ЭЛЕМЕНТ ДЛЯ НЕГО, СПОСОБ МОНТАЖА ФАСАДА ОБЛИЦОВОЧНЫМИ ПАНЕЛЯМИ | 2003 |

|

RU2268970C2 |

| Устройство крепления съемного оборудования в подвижных комплексах | 2019 |

|

RU2715602C1 |

| УНИВЕРСАЛЬНЫЙ РАЗВОДНОЙ КЛЮЧ "КВЕГА" | 1992 |

|

RU2087296C1 |

| СПОСОБ МОНТАЖА ВЕНТИЛИРУЕМОЙ ОБЛИЦОВКИ ЗДАНИЙ И КОНСТРУКЦИЯ ОГРАЖДЕНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2307906C2 |

| Навесная вентилируемая фасадная натяжная система и способ ее монтажа | 2018 |

|

RU2679932C1 |

| КОМБИНИРОВАННЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ПОЧВЫ И ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ | 2008 |

|

RU2370931C1 |

| НЕСУЩИЙ ВИНТ | 2006 |

|

RU2338665C2 |

Универсальная установочная коробка относится к устройствам для крепления к опорным поверхностям навесного оборудования систем контроля и связи. Коробка содержит корпус с опорной втулкой для концевой части несущего элемента. Втулка жестко закреплена внутри корпуса одним концом. Центр втулки совпадает с центром основания корпуса. В боковых стенках корпуса образованы противолежащие универсальные крепежные отверстия для навесного оборудования. В основании корпуса выполнено проходное отверстие для концевой части несущего элемента и монтажные отверстия для соединения корпуса с фланцем несущего элемента. Достигнуто увеличение пространственной жесткости и прочности коробки. Повышена грузоподъемность и надежность несущих конструкций. Обеспечена возможность закрепления различного массивного навесного оборудования. 5 з.п. ф-лы, 20 ил.

1. Универсальная установочная коробка для навесного оборудования, содержащая корпус с внутренней опорной втулкой для концевой части несущего элемента, характеризующаяся тем, что втулка центрирована относительно основания корпуса и жестко закреплена внутри него одним своим концом, при этом в боковых стенках корпуса образованы противолежащие универсальные крепежные отверстия для навесного оборудования, а в основании корпуса выполнено проходное отверстие для концевой части несущего элемента и монтажные отверстия для соединения корпуса с фланцем несущего элемента.

2. Коробка по п. 1, характеризующаяся тем, что содержит крышку и стяжки, выполненные с возможностью жесткого сопряжения корпуса и крышки посредством данных стяжек, причем крышка выполнена с силовыми бортиками для охвата краев стенок корпуса.

3. Коробка по п. 1, характеризующаяся тем, что основание корпуса выполнено более жестким и прочным по сравнению с его боковыми стенками.

4. Коробка по п. 1, характеризующаяся тем, что во втулке образован кольцевой выступ со стороны ее свободного конца или втулка выполнена конической.

5. Коробка по п. 1, характеризующаяся тем, что крепежные отверстия в смежных стенках корпуса осесимметричны относительно общего для них ребра корпуса.

6. Коробка по п. 1, характеризующаяся тем, что универсальные крепежные отверстия для навесного оборудования в боковой стенке корпуса включают три свои совокупности, вытянутые преимущественно вдоль центрированных Х-, Y- и перевернутых Т-образных осей соответственно, причем центры отверстий второй и третьей совокупностей расположены ближе к пересечению осей, чем центры отверстий первой совокупности.

| KR 20180040793 A, 23.04.2018 | |||

| US 8404971 B1, 26.03.2013 | |||

| СИСТЕМА ПРЕДОСТАВЛЕНИЯ АЭРОЗОЛЯ | 2020 |

|

RU2822584C2 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2021-01-28—Публикация

2020-09-29—Подача