Изобретение относится к устройствам для измельчения и смешения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (Семикопенко И.А., Воронов В.П., Беляев Д.А. Теоретическое исследование процесса смешения различных компонентов в рабочей камере дезинтегратора // Вестник БГТУ им. В.Г. Шухова. 2019. №7. С.102-107), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами с плоской рабочей поверхностью.

Известен также дезинтегратор (Авторское свидетельство СССР на изобретение №908383, В02С 13/22, опубл. 28.02.1982, бюл. №8), последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая производительность по готовому продукту.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является дезинтегратор (Авторское свидетельство СССР на изобретение №1694211, В02С 13/22, опубл. 30.11.1991, бюл. №44), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками, в котором друг над другом соосно размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска, ударные элементы установлены по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с ударными элементами, каждый из которых расположен между соседними ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения и низкой производительностью по готовому продукту. Это связано незначительными истирающими нагрузками на измельчаемый материал в периферийной части корпуса.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет повышения истирающих нагрузок в периферийной части корпуса.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками, в котором друг над другом соосно размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска. Согласно предложенному решению к внешней поверхности ударных элементов внешнего ряда по их высоте симметрично в плане жестко прикреплены тангенциальные патрубки прямоугольного поперечного сечения, между выходными отверстиями которых жестко закреплены стенки внутреннего цилиндра. К торцам диска с предпоследним рядом ударных элементов по высоте внутреннего цилиндра жестко прикреплен внешний цилиндр, образованный горизонтальными кольцами с вертикальными перемычками. На внешней поверхности внутреннего цилиндра и внутренней поверхности внешнего цилиндра жестко закреплены горизонтальные щетки с рядами горизонтальных элементов круглого поперечного сечения, которые последовательно чередуются с технологическими зазорами по высоте цилиндров. Между горизонтальными кольцами внешнего цилиндра по его периметру расположены разгрузочные щели трапецеидального поперечного сечения с высотой на внутренней поверхности, превышающей 2dmax, где dmax - максимальный размер частиц готового продукта. Боковые вертикальные стенки тангенциальных патрубков сходятся в точках, расположенных на осях дисков, диаметр которых равен диаметру внешнего цилиндра.

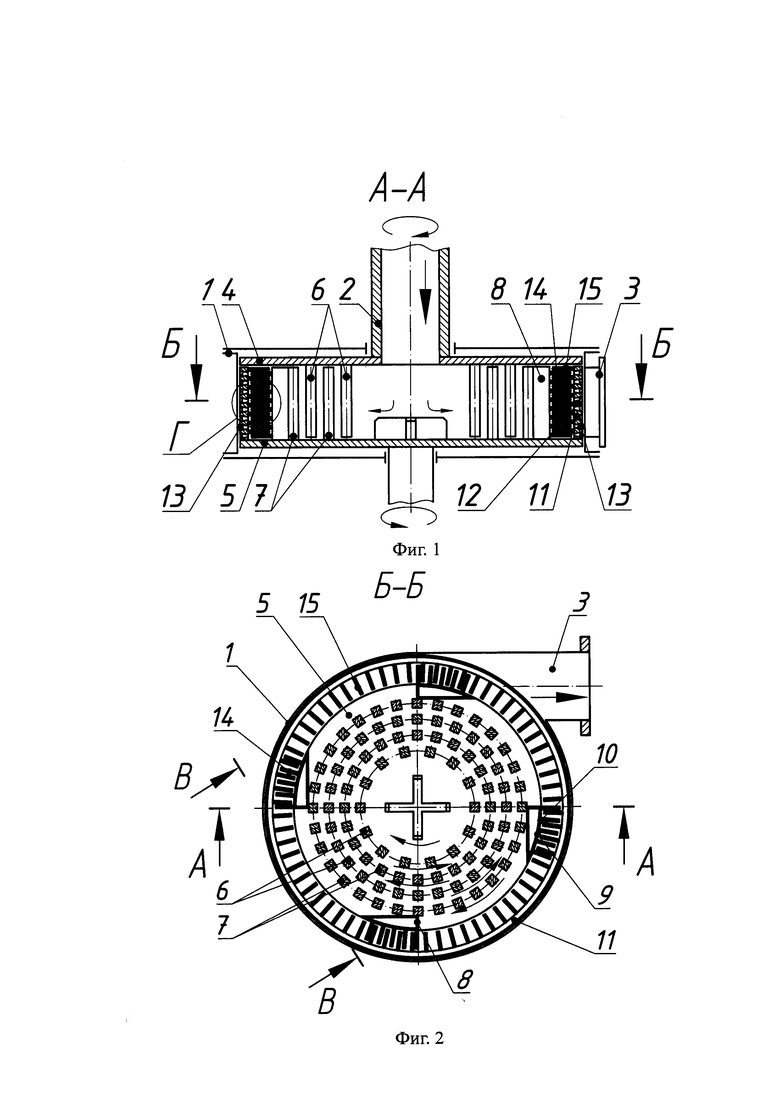

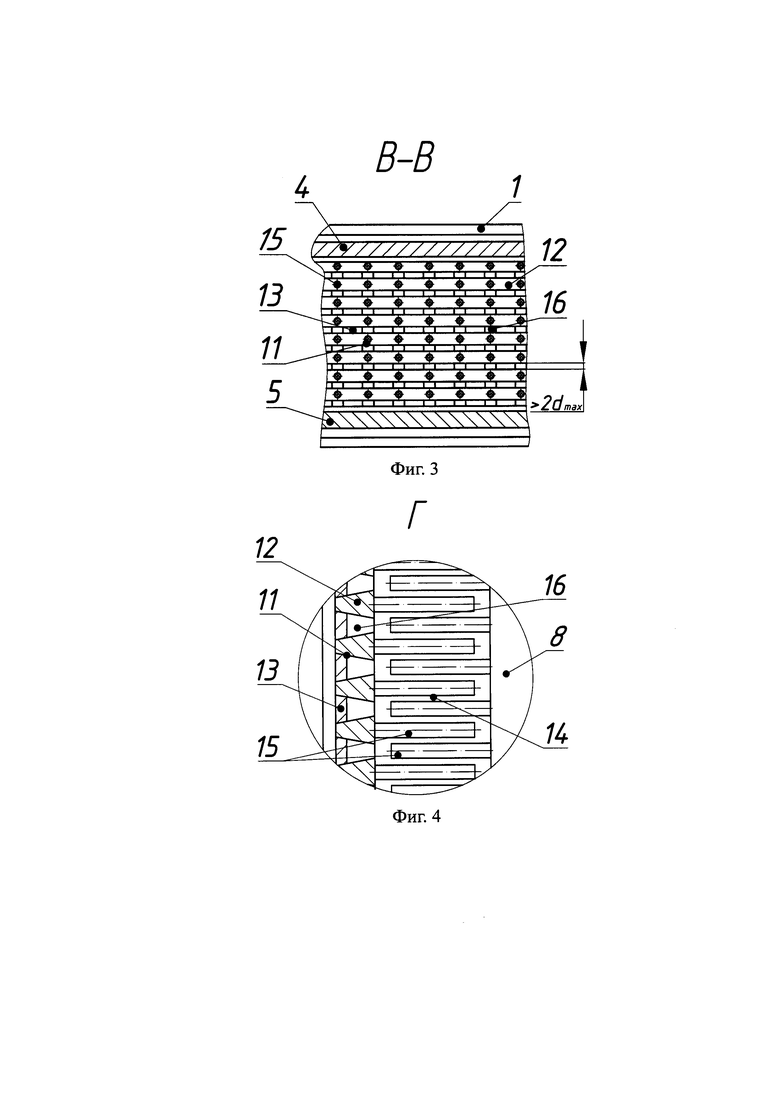

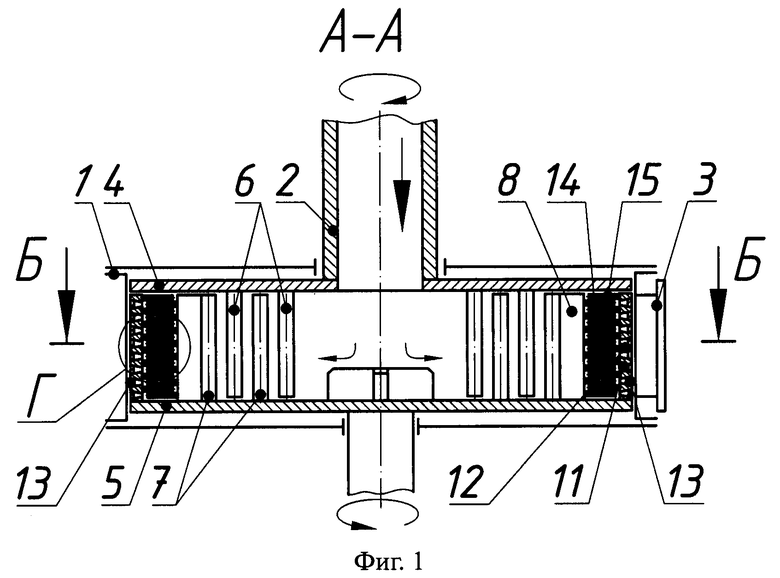

Сущность изобретения поясняется графическими материалами, где на фиг. 1 - разрез А-А на фиг. 2 (продольное сечение корпуса), фиг. 2 - разрез Б-Б на фиг. 1 (поперечное сечение корпуса с тангенциальными патрубками), фиг. 3 - разрез В-В на фиг. 2 (внутренний и внешний цилиндры), фиг. 4 - вид Г на фиг. 1 (горизонтальные щетки).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 2 и тангенциальным разгрузочным 3 патрубками. В корпусе 1 друг над другом соосно размещены с возможностью встречного вращения диски 4 и 5 с рядами ударных элементов 6 и 7, каждый из которых расположен между соседними ударными элементами противолежащего диска. К внешней поверхности ударных элементов 7 внешнего ряда, по их высоте симметрично в плане жестко прикреплены, например сваркой, тангенциальные патрубки 8 прямоугольного поперечного сечения. Между выходными отверстиями тангенциальных патрубков 8 жестко закреплены, например сваркой, стенки 9 внутреннего цилиндра 10. К торцам диска 4 с предпоследним рядом ударных элементов 6 по высоте внутреннего цилиндра 10 жестко прикреплен, например сваркой, внешний цилиндр 11, образованный горизонтальными кольцами 12 с вертикальными перемычками 13. На внешней поверхности внутреннего цилиндра 10 и внутренней поверхности внешнего цилиндра 11 жестко закреплены, например сваркой, горизонтальные щетки 14 с рядами горизонтальных элементов 15 круглого поперечного сечения, которые последовательно чередуются с технологическими зазорами по высоте цилиндров 10 и 11. Между горизонтальными кольцами 12 внешнего цилиндра 11 по его периметру расположены разгрузочные щели 16 трапецеидального поперечного сечения с высотой на внутренней поверхности, превышающей 2dmax, где dmax - максимальный размер частиц готового продукта. При этом боковые вертикальные стенки тангенциальных патрубков 8 сходятся в точках, расположенных на осях дисков 4 и 5, диаметр которых равен диаметру внешнего цилиндра 11.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, подается через загрузочный патрубок 2 в центральную часть корпуса 1 на нижний диск 5 и под действием центробежной силы на внутренний ряд ударных элементов 6. Частицы, прошедшие внутренний ряд ударных элементов 6, принадлежащих верхнему диску 4, направляются к последующему ряду 7, принадлежащему нижнему диску 5, где осуществляется помол материала. Пройдя все ряды ударных элементов 6 и 7, предварительно измельченные частицы материала выносятся в тангенциальные патрубки 8 прямоугольного поперечного сечения и направляются в рабочее пространство между внешней поверхностью стенок 9, принадлежащих внутреннему цилиндру 10 и внутренней поверхностью горизонтальных колец 12, принадлежащих внешнему цилиндру 11, расположенных между внешним рядом ударных элементов 7 и внутренней поверхностью корпуса 1. Так как внутренний 10 и внешний 11 цилиндры вращаются в противоположных направлениях, то частицы материала испытывают интенсивные истирающие воздействия в технологических зазорах между горизонтальными элементами 15 круглого поперечного сечения горизонтальных щеток 14, вращающимися во встречных направлениях. По мере готовности частицы материала проникают через трапецеидальные разгрузочные щели 16, образованные горизонтальными кольцами 12 и вертикальными перемычками 13 во внешнем цилиндре 11 и выносятся по направлению вращения данного цилиндра в тангенциальный разгрузочный патрубок 3 корпуса 1.

Применение тангенциальных патрубков 8 обеспечивает интенсивную подачу предварительно измельченного материала в рабочее пространство между внешней поверхностью внутреннего цилиндра 10 и внутренней поверхностью внешнего цилиндра 11, вращающихся в противоположных направлениях. Наличие внутреннего 10 и внешнего 11 цилиндров с горизонтальными элементами 15 горизонтальных щеток 14 обеспечивает повышение концентрации частиц в рабочем пространстве между внутренним 10 и внешним 11 цилиндрами, что приводит к интенсивному воздействию на частицы со стороны противоположно вращающихся горизонтальных щеток 14 с рядами горизонтальных элементов 15, принадлежащих внутреннему 10 и внешнему 11 цилиндрам. Высота разгрузочных щелей 16 на внутренней поверхности смежных горизонтальных колец 12, превышающая 2dmax, связана с условием выхода частиц готового продукта через данные щели. Трапецеидальная форма поперечного сечения разгрузочных щелей 16 выполнена для исключения их забивания измельчаемым материалом.

Все вышеперечисленное позволяет обеспечить повышение истирающих нагрузок на материал в периферийной части корпуса. Применение дезинтегратора предложенной конструкции значительно повышает эффективность процесса измельчения и производительность по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2727298C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714773C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2735425C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2620652C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2748680C1 |

| ДЕЗИНТЕГРАТОР | 2023 |

|

RU2802950C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2687583C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2541647C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2630450C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2687165C2 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 2 и тангенциальным разгрузочным 3 патрубками. В корпусе 1 друг над другом соосно размещены с возможностью встречного вращения диски 4 и 5 с рядами ударных элементов 6 и 7, каждый из которых расположен между соседними ударными элементами противолежащего диска. К внешней поверхности ударных элементов 7 внешнего ряда по их высоте симметрично в плане жестко прикреплены тангенциальные патрубки 8 прямоугольного поперечного сечения. Между выходными отверстиями тангенциальных патрубков 8 жестко закреплены стенки 9 внутреннего цилиндра 10. К торцам диска 4 с предпоследним рядом ударных элементов 6 по высоте внутреннего цилиндра 10 жестко прикреплен внешний цилиндр 11, образованный горизонтальными кольцами 12 с вертикальными перемычками 13. На внешней поверхности внутреннего цилиндра 10 и внутренней поверхности внешнего цилиндра 11 жестко закреплены горизонтальные щетки 14 с рядами горизонтальных элементов 15 круглого поперечного сечения, которые последовательно чередуются с технологическими зазорами по высоте цилиндров 10 и 11. Между горизонтальными кольцами 12 внешнего цилиндра 11 по его периметру расположены разгрузочные щели 16 трапецеидального поперечного сечения с высотой на внутренней поверхности, превышающей 2dmax, где dmax - максимальный размер частиц готового продукта. Боковые вертикальные стенки тангенциальных патрубков 8 сходятся в точках, расположенных на осях дисков 4 и 5, диаметр которых равен диаметру внешнего цилиндра 11. Изобретение обеспечивает достижение технического результата, заключающегося в повышении эффективности процесса измельчения и производительности по готовому продукту. 4 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками, в котором друг над другом соосно размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска, отличающийся тем, что к внешней поверхности ударных элементов внешнего ряда по их высоте симметрично в плане жестко прикреплены тангенциальные патрубки прямоугольного поперечного сечения, между выходными отверстиями которых жестко закреплены стенки внутреннего цилиндра, к торцам диска с предпоследним рядом ударных элементов по высоте внутреннего цилиндра жестко прикреплен внешний цилиндр, образованный горизонтальными кольцами с вертикальными перемычками, боковые вертикальные стенки тангенциальных патрубков сходятся в точках, расположенных на осях дисков, диаметр которых равен диаметру внешнего цилиндра, на внешней поверхности внутреннего цилиндра и внутренней поверхности внешнего цилиндра жестко закреплены горизонтальные щетки с рядами горизонтальных элементов круглого поперечного сечения, которые последовательно чередуются с технологическими зазорами по высоте цилиндров, между горизонтальными кольцами внешнего цилиндра по его периметру расположены разгрузочные щели трапецеидального поперечного сечения с высотой на внутренней поверхности, превышающей 2dmax, где dmax - максимальный размер частиц готового продукта.

| SU 16994211 A1, 30.11.1991 | |||

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2530155C1 |

| US 5660339 A, 26.08.1997 | |||

| WO 9107223 A, 30.05.1991 | |||

| Устройство для защиты различных материалов от атмосферных осадков | 1986 |

|

SU1491374A1 |

| US 20070295844 A1, 17.12.2007 | |||

| DE 4124855 C2, 01.02.2001. | |||

Авторы

Даты

2021-02-08—Публикация

2020-04-03—Подача