Изобретение относится к устройствам для измельчения и смешения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора (Семикопенко И.А., Воронов В.П., Смирнов Д.В. Расчет конструктивных параметров загрузочного узла дезинтегратора при установке патрубка рецикла материала //Вестник БГТУ им. В.Г. Шухова. 2019. № 5. С. 165-169), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами с плоской рабочей поверхностью.

Известна также конструкция дезинтегратора (авторское свидетельство СССР на изобретение №1572694, В 02 С 13/22, опубл. 23.06.1990, бюл. №23), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах.

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая производительность по готовому продукту.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является дезинтегратор (авторское свидетельство СССР на изобретение № 1694211, В02 С 13/22, опубл. 30.11.1991, бюл. № 44), содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками (устройствами), в котором друг над другом соосно размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска, ударные элементы установлены по сторонам квадратов с общим центром.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в цилиндрическом корпусе с возможностью встречного вращения дисками с ударными элементами, каждый из которых расположен между соседними ударными элементами противолежащего диска.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения и низкой производительностью по готовому продукту. Это связано с отсутствием предварительного воздействия на частицы перед их попаданием на первый внутренний ряд ударных элементов.

Изобретение направлено на увеличение производительности по готовому продукту за счет повышения эффективности процесса измельчения.

Это достигается тем, что дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами. В корпусе размещены с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска. Согласно предложенному решению в центре нижней поверхности верхнего диска по окружности жестко прикреплены вертикальные стойки, внутренние торцы которых находятся на одном диаметре с диаметром загрузочного устройства. К нижним торцам жестко прикреплен разгонный конус с образующей, расположенной под углом, большим угла естественного откоса материала. На верхней поверхности разгонного конуса симметрично в плане жестко закреплены радиальные лопатки с минимальным расстоянием между смежными радиальными лопатками, превышающем Dmax, где Dmax – максимальный размер частиц измельчаемого материала. К нижнему основанию разгонного конуса жестко прикреплен внутренний вертикальный цилиндр, на внешней поверхности которого жестко и равномерно закреплены ряды ударных молотков и разбрасыватель, примыкающий к нижнему диску. На верхней поверхности нижнего диска на вертикальных держателях жестко закреплен внешний вертикальный цилиндр, на внутренней поверхности которого на высоте рядов ударных молотков симметрично в плане жестко закреплены призматические отбойники. Радиальный зазор между внутренним и внешним вертикальными цилиндрами превышает 2Dmax. Радиальный зазор между внешними торцами ударных молотков и призматическими отбойниками уменьшается от Dmax до (0,1...0,5)Dmax по направлению движения материала. Вертикальный зазор между нижней кромкой внешнего цилиндра и верхней поверхностью нижнего диска превышает Dmax.

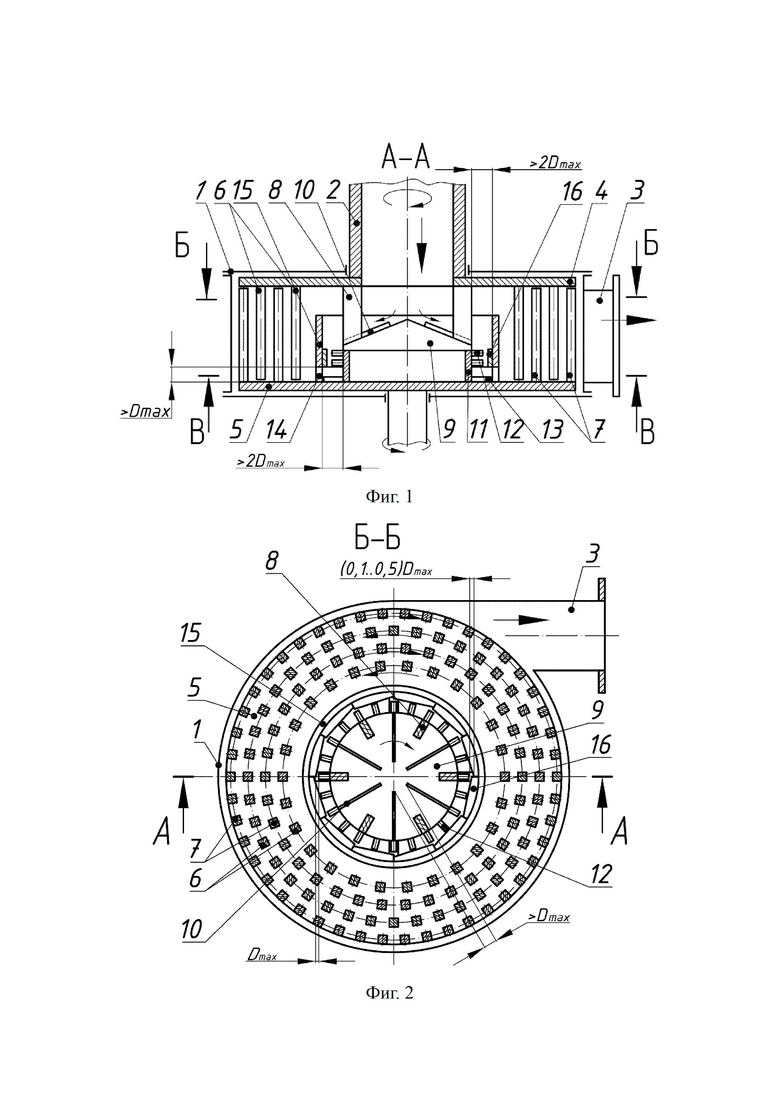

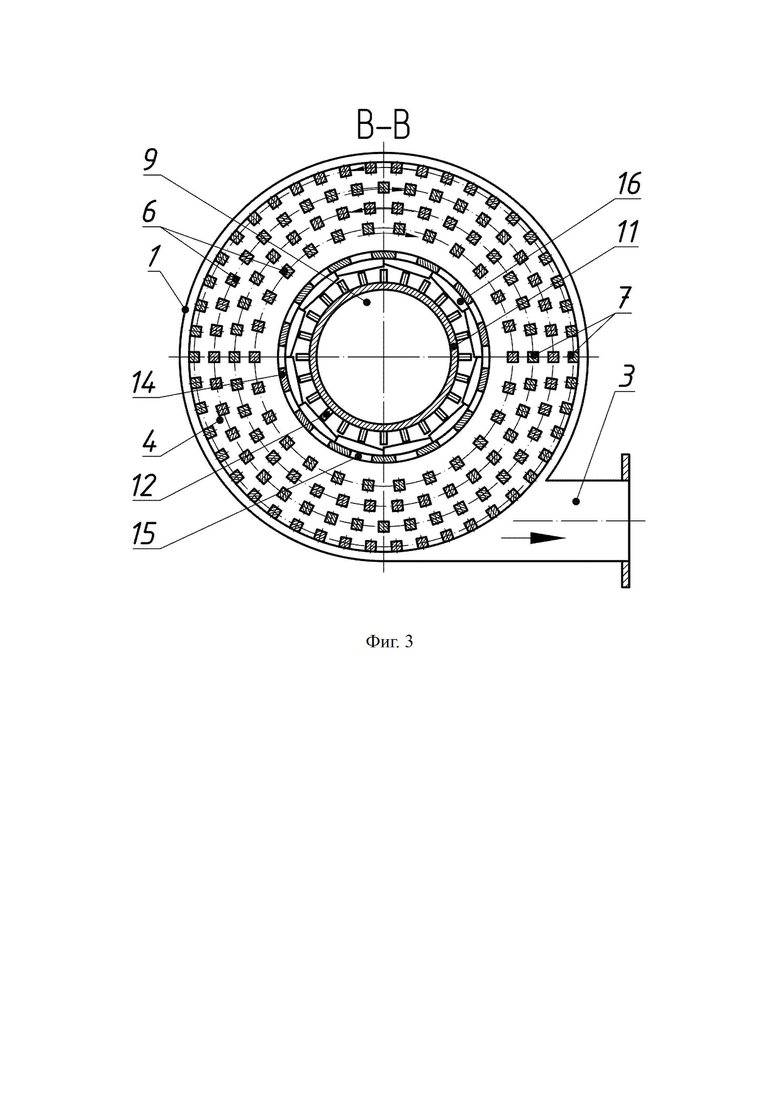

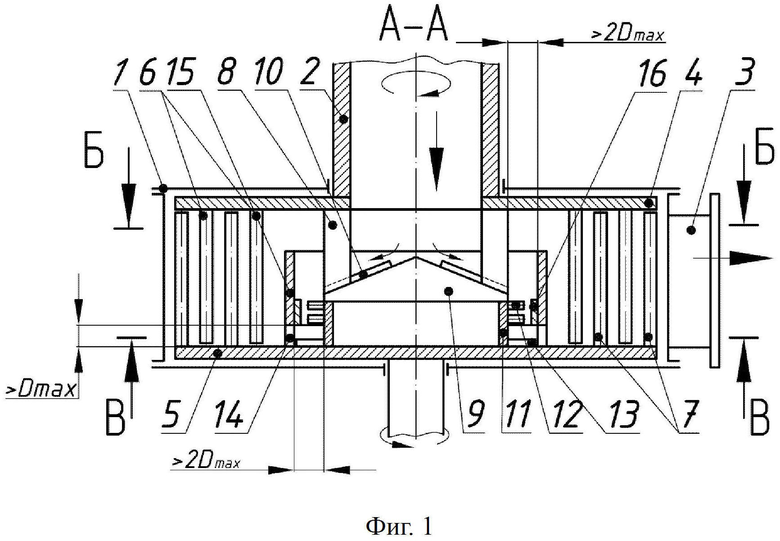

Сущность изобретения поясняется графическими материалами, где на фиг. 1 – разрез А-А на фиг. 2 (продольное сечение дезинтегратора), фиг. 2 – разрез Б-Б на фиг. 1 (разгонный конус), фиг. 3 – разрез В-В на фиг. 1 (ударные молотки и призматические отбойники).

Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 2 и тангенциальным разгрузочным 3 устройствами. В корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с рядами ударных элементов, соответственно 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. В центре нижней поверхности верхнего диска 4 по окружности жестко прикреплены, например сваркой, вертикальные стойки 8, внутренние торцы которых находятся на одном диаметре с диаметром загрузочного устройства 2, а к нижним торцам жестко прикреплен, например сваркой, разгонный конус 9 с образующей, расположенной под углом, большим угла естественного откоса материала. На верхней поверхности разгонного конуса 9 симметрично в плане жестко закреплены, например сваркой, радиальные лопатки 10 с минимальным расстоянием между смежными радиальными лопатками 10, превышающем Dmax, где Dmax – максимальный размер частиц измельчаемого материала. К нижнему основанию разгонного конуса 9 жестко прикреплен, например сваркой, внутренний вертикальный цилиндр 11, по высоте которого жестко и равномерно закреплены, например сваркой, ряды ударных молотков 12 и разбрасыватель 13, примыкающий к нижнему диску 5. На верхней поверхности нижнего диска 5 на вертикальных держателях 14 жестко закреплен, например сваркой, внешний вертикальный цилиндр 15, на внутренней поверхности которого на высоте рядов ударных молотков 12 симметрично в плане жестко закреплены, например сваркой, призматические отбойники 16. Радиальный зазор между внутренним 11 и внешним 15 вертикальными цилиндрами превышает 2Dmax. Радиальный зазор между внешними торцами ударных молотков 12 и призматическими отбойниками 16 уменьшается от Dmax до (0,1...0,5)Dmax по направлению движения материала. Вертикальный зазор между нижней кромкой внешнего вертикального цилиндра 15 и верхней поверхностью нижнего диска 5 превышает Dmax.

Дезинтегратор работает следующим образом. Измельчаемый материал, например глина влажностью до 2%, подается через осевое загрузочное устройство 2 в центральную часть корпуса 1 на верхнюю поверхность разгонного конуса 9, закрепленного при помощи вертикальных стоек 8 к верхнему диску 4 и посредством радиальных лопаток 10 направляется в рабочий объем между внутренним вертикальным цилиндром 11 с рядами ударных молотков 12 и внешним вертикальным цилиндром 15 с призматическими отбойниками 16. При встречном движении разгонного конуса 9 с внутренним вертикальным цилиндром 11 с ударными молотками 12 и вертикальных держателей 14 с внешним вертикальным цилиндром 15 и призматическими отбойниками 16, осуществляется предварительное разрушение кусков материала. После предварительного разрушения материала частицы выпадают на верхнюю поверхность нижнего диска 5. Достигнув поверхности нижнего диска 5, частицы с помощью разбрасывателя 13 перемещаются под нижними кромками внешнего вертикального цилиндра 15 к внутреннему ряду ударных элементов 6, вращающемуся противоположно нижнему диску 5, на дальнейшее измельчение. Частицы, прошедшие внутренний ряд ударных элементов 6, направляются к последующим рядам 7, где осуществляется окончательный помол материала. Готовый продукт вылетает из корпуса 1 через тангенциальное разгрузочное устройство 3.

Применение разгонного конуса 9 с радиальными лопатками 10, расположенными под углом к горизонту, превышающим угол естественного откоса материала, обеспечивает интенсивную подачу материала в рабочий объем между внутренним вертикальным 11 и внешним вертикальным 15 цилиндрами, т.е. в зону предварительного измельчения материала. Применение ударных молотков 12 и призматических отбойников 16 обеспечивает последовательное ударное воздействие на материал перед его подачей на внутренний ряд ударных элементов 6. Минимальное расстояние между смежными радиальными лопатками 10, превышающее Dmax, определяется возможностью прохождения материала по верхней поверхности разгонного конуса 9. Радиальный зазор между внутренним 11 и внешним 15 вертикальными цилиндрами, превышающий 2Dmax, предотвращает заклинивание материала в рабочем объеме между данными цилиндрами. Уменьшение радиального зазора между внешними торцами ударных молотков 12 и призматическими отбойниками 16 по направлению движения материала обеспечивает селективное воздействие на частицы материала со стороны ударных молотков 12 и призматических отбойников 16 в зависимости от размеров частиц. Величина вертикального зазора между нижней кромкой внешнего вертикального цилиндра 15 и верхней поверхностью нижнего диска 5 обеспечивает продвижение измельчаемого материала в направлении ударных элементов 6 внутреннего ряда. Симметричное в плане расположение радиальных лопаток 10, и вертикальных держателей 14 с призматическими отбойниками 16 обеспечивает балансировку верхнего 4 и нижнего 5 дисков. Применение дезинтегратора предложенной конструкции позволяет обеспечить предварительное измельчение частиц материала в центральной части корпуса до их попадания на внутренний ряд ударных элементов.

Это значительно повышает эффективность процесса измельчения, тем самым увеличивает производительность по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2737392C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2735425C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2797592C1 |

| ДЕЗИНТЕГРАТОР | 2023 |

|

RU2802949C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2630450C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2745609C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2618691C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786445C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714773C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2687165C2 |

Изобретение относится к устройствам для измельчения мягких материалов и может быть использовано в различных отраслях промышленности. Дезинтегратор содержит цилиндрический корпус 1 с осевым загрузочным 2 и тангенциальным разгрузочным 3 устройствами. В корпусе 1 размещены с возможностью встречного вращения диски 4 и 5 с рядами ударных элементов, соответственно 6 и 7, каждый из которых расположен между рядами ударных элементов противолежащего диска. В центре нижней поверхности верхнего диска 4 по окружности жестко прикреплены вертикальные стойки 8, внутренние торцы которых находятся на одном диаметре с диаметром загрузочного устройства 2, а к нижним торцам жестко прикреплен разгонный конус 9 с образующей, расположенной под углом, большим угла естественного откоса материала. На верхней поверхности разгонного конуса 9 симметрично в плане жестко закреплены радиальные лопатки 10 с минимальным расстоянием между смежными радиальными лопатками 10, превышающем Dmax, где Dmax – максимальный размер частиц измельчаемого материала. К нижнему основанию разгонного конуса 9 жестко прикреплен внутренний вертикальный цилиндр 11, на внешней поверхности которого жестко и равномерно закреплены ряды ударных молотков 12 и разбрасыватель 13, примыкающий к нижнему диску 5. На верхней поверхности нижнего диска 5 на вертикальных держателях 14 жестко закреплен внешний вертикальный цилиндр 15, на внутренней поверхности которого на высоте рядов ударных молотков 12 симметрично в плане жестко закреплены призматические отбойники 16. Радиальный зазор между внутренним 11 и внешним 15 вертикальными цилиндрами превышает 2Dmax. Радиальный зазор между внешними торцами ударных молотков 12 и призматическими отбойниками 16 уменьшается от Dmax до (0,1...0,5)Dmax по направлению движения материала. Вертикальный зазор между нижней кромкой внешнего вертикального цилиндра 15 и верхней поверхностью нижнего диска 5 превышает Dmax. Дезинтегратор обеспечивает повышение эффективности процесса измельчения и производительности по готовому продукту. 3 ил.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами, размещенные в корпусе с возможностью встречного вращения диски с рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, отличающийся тем, что в центре нижней поверхности верхнего диска по окружности жестко прикреплены вертикальные стойки, внутренние торцы которых находятся на одном диаметре с диаметром загрузочного устройства, а к нижним торцам жестко прикреплен разгонный конус с образующей, расположенной под углом, большим угла естественного откоса материала, на верхней поверхности разгонного конуса симметрично в плане жестко закреплены радиальные лопатки с минимальным расстоянием между смежными радиальными лопатками, превышающим Dmax, где Dmax – максимальный размер частиц измельчаемого материала, к нижнему основанию разгонного конуса жестко прикреплен внутренний вертикальный цилиндр, на внешней поверхности которого жестко и равномерно закреплены ряды ударных молотков и разбрасыватель, примыкающий к нижнему диску, а на верхней поверхности нижнего диска на вертикальных держателях жестко закреплен внешний вертикальный цилиндр, на внутренней поверхности которого на высоте рядов ударных молотков симметрично в плане жестко закреплены призматические отбойники, радиальный зазор между внутренним и внешним вертикальными цилиндрами превышает 2Dmax, а радиальный зазор между внешними торцами ударных молотков и призматическими отбойниками уменьшается от Dmax до (0,1...0,5)Dmax по направлению движения материала, вертикальный зазор между нижней кромкой внешнего вертикального цилиндра и верхней поверхностью нижнего диска превышает Dmax.

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2630936C1 |

| ДЕЗИНТЕГРАТОР | 2007 |

|

RU2353431C1 |

| US 5094391 A, 10.03.1992 | |||

| EP 1190773 A1, 27.03.2002 | |||

| Дезинтегратор | 1989 |

|

SU1694211A1 |

Авторы

Даты

2021-05-28—Публикация

2020-11-10—Подача