Уровень техники

Настоящее изобретение относится к термоусадочным пленкам с высокой степенью термоусадки и высокой прочностью на единицу толщины.

Термоусадочные упаковочные изделия используются для упаковывания различных продуктов. В такие упаковочные изделия упаковываются в вакууме пищевые продукты, в частности мясо. Эти термоусадочные упаковочные изделия стали более вязкими и легче герметизируемыми, имеют лучшие свойства кислородо- и влагонепроницаемости, более высокую общую свободную усадку при более низких температурах.

В последнее время используются пакеты, изготовленные из термоусадочной пленки, имеющей внутренний термосварной слой на основе полиолефина, в сочетании с наружным полиэфирным слоем, внутренним кислородобарьерным слоем, содержащим поливинилиденхлорид (ПВДХ), и одним или несколькими внутренними слоями, содержащими полиамид. Наружный слой из сложного полиэфира обеспечивает прозрачность, высокий блеск и высокую прочность на разрыв. Внутренний полиамидный слой(-и) придает пленке высокий уровень вязкости и прочности. Однако полиамид является дорогостоящим по сравнению с полиолефином. Кроме того, было установлено, что включение достаточного количества полиамида для придания пленке повышенной прочности и устойчивости к неправильному обращению также вызывает нестабильность размеров пленки вследствие гигроскопической природы полиамидов, т.е. поглощаемая полиамидом вода пластифицирует его, заставляя пленку давать усадку до ее применения для упаковывания.

Краткое изложение сущности изобретения

Было обнаружено, что у пленки, имеющей слой из ПВДХ, но с небольшим количеством полиамида или без полиамида может быть получено сочетание высокой степени усадки и высокой прочности на единицу толщины. Сочетание высокой степени усадки и высокой прочности достигается путем использования первой части пленки, которая имеет сшитую полимерную сетку, подвергнутую деформации путем твердофазной ориентации, и второй части пленки, которая подвергнута твердофазной ориентации, но не содержит сшитой полимерной сетки.

Согласно первой особенности предложена многослойная термоусадочная пленка, содержащая первую часть, наслоенную на вторую часть. Первая часть пленки содержит первый слой, который является первым наружным слоем и является термосварным слоем, при этом первая часть пленки содержит сшитую полимерную сетку, подвергнутую деформации путем твердофазной ориентации. Вторая часть пленки содержит (i) второй слой, который является вторым наружным слоем и содержит полиэфир, и (ii) третий слой, который является кислородобарьерным слоем, содержащим поливинилиденхлорид. Между первым слоем и вторым слоем находится третий слой. Третий слой не содержит сшитой полимерной сетки. Вторая часть пленки имеет полимерную сетку, которая подвергнута деформации путем твердофазной ориентации, но не содержит сшитой полимерной сетки. Пленка содержит 0% по весу полиамида или содержит менее 10% полиамида по общему весу пленки. Многослойная термоусадочная пленка имеет общую свободную усадку при 85°С, по меньшей мере, 90%, измеренную согласно стандарту ASTM D2732. В одном из вариантов осуществления многослойная термоусадочная пленка имеет (i) требуемую для разрушения энергию, по меньшей мере, 0,65 Дж/мил, измеренную инструментальным методом согласно стандарту ASTM D3763, и/или (ii) сопротивление максимальной ударной нагрузке, по меньшей мере, 70 ньютонов/мил, измеренное инструментальным методом согласно стандарту ASTM D3763, и/или (iii) упаковочное изделие, изготовленное путем самоуплотнения пленки, имеет сопротивление продавливанию, по меньшей мере, 8 фунт/кв. дюйм.

В одном из вариантов осуществления сложный полиэфир во втором наружном слое составляет от 2 до 20% по общему весу пленки, поливинилиденхлорид в кислородобарьерном слое составляет от 2 до 20% по общему весу пленки, при этом пленка дополнительно содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и, по меньшей мере, один сополимер этилена/ненасыщенного сложного эфира. Полимер на основе этилена составляет от 30 до 80% по общему весу пленки, а сополимер этилена/ненасыщенного сложного эфира составляет от 10 до 55% по общему весу пленки.

В одном из вариантов осуществления полиэфир во втором наружном слое составляет от 2 до 10% по общему весу пленки, а поливинилиденхлорид в кислородобарьерном слое составляет от 5 до 15% по общему весу пленки. Пленка дополнительно содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и, по меньшей мере, один сополимер этилена/ненасыщенного сложного эфира. Полимер на основе этилена составляет от 40 до 70% по общему весу пленки, а сополимер этилена/ненасыщенного сложного эфира составляет от 25 до 45% по общему весу пленки.

В одном из вариантов осуществления полиэфир во втором наружном слое составляет от 4 до 8% по общему весу пленки, а поливинилиденхлорид в кислородобарьерном слое составляет от 5 до 15% по общему весу пленки. Пленка дополнительно содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и, по меньшей мере, один сополимер этилена/ненасьпценного сложного эфира. Полимер на основе этилена составляет от 45 до 65% по общему весу пленки, а сополимер этилена/ненасьпценного сложного эфира составляет от 30 до 40% по общему весу пленки. Пленка не содержит полиамида.

В одном из вариантов осуществления первая часть пленки содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и сополимер этилена/ненасыщенного сложного эфира. Полимер на основе этилена составляет от 60 до 95% по весу первой части пленки, а сополимер этилена/ненасыщенного сложного эфира составляет от 5 до 40% по весу первой части пленки.

В одном из вариантов осуществления первая часть пленки содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и сополимер этилена/ненасыщенного сложного эфира. Полимер на основе этилена составляет от 70 до 95% по весу первой части пленки, а сополимер этилена/ненасьпценного сложного эфира составляет от 5 до 30% по весу первой части пленки.

В одном из вариантов осуществления предложена многослойная термоусадочная пленка по п. 1, у которой первая часть пленки содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и сополимер этилена/ненасьпценного сложного эфира. Полимер на основе этилена составляет от 80 до 90% по весу первой части пленки. Сополимер этилена/ненасыщенного сложного эфира составляет от 10 до 20% по весу первой части пленки. Пленка не содержит полиамида.

В одном из вариантов осуществления полиэфир во втором наружном слое составляет от 2 до 20% по общему весу пленки, а поливинилиденхлорид в кислородобарьерном слое составляет от 2 до 20% по общему весу пленки. Пленка дополнительно содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С. Полимер на основе этилена составляет от 30 до 80% по общему весу пленки и от 60 до 95% по весу первой части пленки. Пленка дополнительно содержит, по меньшей мере, один сополимер этилена/ненасыщенного сложного эфира. Сополимер этилена/ненасыщенного сложного эфира составляет от 10 до 55% по общему весу пленки. Сополимер этилена/ненасьпценного сложного эфира составляет от 5 до 40% по весу первой части пленки.

В одном из вариантов осуществления полиэфир во втором наружном слое составляет от 2 до 10% по общему весу пленки, а поливинилиденхлорид в кислородобарьерном слое составляет от 5 до 15% по общему весу пленки. Пленка дополнительно содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С. Полимер на основе этилена составляет от 40 до 70% по общему весу пленки и от 70 до 95% по весу первой части пленки. Пленка дополнительно содержит, по меньшей мере, один сополимер этилена/ненасыщенного сложного эфира, который составляет от 25 до 45% по общему весу пленки. Сополимер этилена/ненасыщенного сложного эфира составляет от 5 до 30% по весу первой части пленки.

В одном из вариантов осуществления полиэфир во втором наружном слое составляет от 4 до 8% по общему весу пленки, а поливинилиденхлорид в кислородобарьерном слое составляет от 5 до 15% по общему весу пленки. Пленка дополнительно содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С .Полимер на основе этилена составляет от 45 до 65% по весу, % по общему весу пленки и от 80 до 90% по весу первой части пленки. Пленка дополнительно содержит сополимер этилена/ненасыщенного сложного эфира, который составляет от 30 до 40% по общему весу пленки. Сополимер этилена/ненасыщенного сложного эфира составляет от 10 до 20% по весу первой части пленки.

В одном из вариантов осуществления полиэфир во втором наружном слое составляет до 6% по общему весу пленки, а поливинилиденхлорид в кислородобарьерном слое составляет 10% по общему весу пленки. Пленка дополнительно содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и, по меньшей мере, один сополимер этилена/ненасыщенного сложного эфира. Полимер на основе этилена составляет 50% по общему весу пленки, а сополимер этилена/ненасыщенного сложного эфира составляет 34% по общему весу пленки. Пленка не содержит полиамида.

В одном из вариантов осуществления полимер на основе этилена присутствует в первой части пленки в количестве 85% по весу первой части пленки, а сополимер этилена/ненасыщенного сложного эфира присутствует в первой части пленки в количестве 15% по весу первой части пленки.

В одном из вариантов осуществления первая часть пленки содержит полимер на основе этилена, имеющий максимальную температуру плавления ≥95°С, и сополимер этилена/ненасыщенного сложного эфира. Полимер на основе этилена составляет 85% по весу первой части пленки, а сополимер этилена/ненасыщенного сложного эфира составляет 15% по весу первой части пленки. Пленка не содержит полиамида.

В одном из вариантов осуществления термосварной слой содержит смесь гомогенного сополимера этилена/альфа-олефина и гетерогенного сополимера этилена/альфа-олефина.

В одном из вариантов осуществления гомогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве от 60 до 95% по весу слоя, а гетерогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве от 5 до 40% по весу слоя.

В одном из вариантов осуществления гомогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве от 70 до 90% по весу слоя, а гетерогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве от 10 до 30% по весу слоя.

В одном из вариантов осуществления гомогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве от 75 до 85% по весу слоя, а гетерогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве от 15 до 25% по весу слоя.

В одном из вариантов осуществления гомогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве 80% по весу слоя, а гетерогенный сополимер этилена/альфа-олефина присутствует в термосварном слое в количестве 20% по весу слоя.

В одном из вариантов гетерогенный сополимер этилена/альфа-олефина содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из линейного полиэтилена низкой плотности и полиэтилена очень низкой плотности.

В одном из вариантов осуществления пленка дополнительно содержит сердцевинный слой в первой части пленки, который находится между термосварным слоем и кислородобарьерным слоем и содержит смесь сополимера этилена/ненасыщенного сложного эфира и, по меньшей мере, одного компонента, выбранного из группы, состоящей из полиэтилена очень низкой плотности, полиэтилена сверхнизкой плотности и гомогенного сополимера этилена/альфа-олефина, имеющего максимальную температуру плавления, по меньшей мере, 95°С.

В одном из вариантов осуществления термоусадочная пленка дополнительно содержит: (i) первый связующий слой между кислородобарьерным слоем и термосварным слоем, который содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из сополимера этилена/карбоновой кислоты, сополимера этилена/сложного эфира, модифицированного ангидридом сополимера этилена/сложного эфира и модифицированного ангидридом сополимер этилена/альфа-олефина; (ii) второй связующий слой между кислородобарьерным слоем и вторым наружным слоем, содержащим сложный полиэфир, при этом второй связующий слой содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из полиолефина с ангидридными функциональными группами, сополимера этилена/ненасыщенной кислоты с ангидридными функциональными группами, сополимера этилена/ненасыщенного сложного эфира с ангидридными функциональными группами (в частности, сополимера этилена/винилацетата с ангидридными функциональными группами и/или сополимера этилена, винилацетата и метил акр илата с ангидридными функциональными группами), циклического олефинового сополимера (в частности, сополимера этилена/норборнена и/или сополимера этилена/тетрациклододецена), полимера на основе акрилата (в частности, сополимера этилена/метилакрилата, сополимера этилена/этилакрилата и/или сополимера этилена/бутилакрилата), полиуретана, полимера на основе стирола (в частности, сополимера стирола и малеинового ангидрида, стирол-бутадиенового блок-сополимера с ангидридными функциональными группами, стирол-этилен-бугилен-стирольного блок-сополимера с ангидридными функциональными группами, стирол-бутадиен-стирольного сополимера с ангидридными функциональными группами, стирол-изопрен-стирольного сополимера с ангидридными функциональными группами, стирол-этилен-бутадиен-стирольного сополимера с ангидридными функциональными группами, стирол-(этилен-пропилен)-стирольного сополимера с привитыми ангидридными функциональными группами и/или полистирол-поли(этилен-пропилен)-полистирольного) сополимера.

В одном из вариантов осуществления термоусадочная пленка дополнительно содержит: (i) первый связующий слой между кислородобарьерным слоем и центральным слоем, который содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из сополимера этилена/карбоновой кислоты, сополимера этилена/сложного эфира, модифицированного ангидридом сополимера этилена/сложного эфира и модифицированного ангидридом сополимера этилена/альфа-олефина, и (ii) второй связующий слой между кислородобарьерным слоем и вторым наружным слоем, содержащим сложный полиэфир, при этом второй связующий слой, содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из сополимера этилена/карбоновой кислоты, сополимера этилена сложного эфира, модифицированного ангидридом сополимера этилена/сложного эфира и модифицированного ангидридом сополимера этилена/альфа-олефина.

В одном из вариантов осуществления термоусадочная пленка дополнительно содержит третий связующий слой между вторым связующим слоем и вторым наружным слоем, содержащим сложный полиэфир. Третий связующий слой содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из полиолефина с ангидридными функциональными группами, сополимера этилена/ненасыщенной кислоты с ангидридными функциональными группами, сополимера этилена/ненасыщенного сложного эфира с ангидридными функциональными группами (в частности, сополимера этилена винилацетата с ангидридными функциональными группами и/или сополимера этилена/метилакрилата с ангидридными функциональными группами), циклического олефинового сополимера (в частности, сополимера этилена/норборнена и/или сополимера этилена/тетрациклододецена), полимера на основе акрилата (в частности, сополимера этилена/метил акрилата, сополимера этилена/этил акрилата и/или сополимера этилена/бутилакрилата), полиуретана, полимера на основе стирола (в частности сополимера стирола и малеинового ангидрида, стирол-бутадиенового блок-сополимера с ангидридными функциональными группами), стирол-этилен-бутилен-стирольного сополимера с ангидридными функциональными группами, стирол-бутадиен-стирольного сополимера с ангидридными функциональными группами, стирол-изопрен-стирольного сополимера с ангидридными функциональными группами, стирол-этилен-бутадиен-стирольного сополимера с ангидридными функциональными группами, стирол-(этилен-пропилен)-стирольного сополимера с привитыми ангидридными функциональными группами и/или полистирол-поли(этилен-пропилен)-полистирольного) сополимера.

В одном из вариантов осуществления изобретения сшитая полимерная сетка присутствует в термосварном слое и сердцевинном слое, но не присутствует в барьерном слое, втором наружном слое и первом и втором связующих слоях.

В одном из вариантов осуществления многослойная пленка дополнительно содержит пластомер, имеющий максимальную температуру плавления ≤90°С и показатель текучести расплава ≤1,1 г/10 мин.

В одном из вариантов осуществления пластомер имеет максимальную температуру плавления ≤88°С или максимальную температуру плавления ≤85°С или максимальную температуру плавления ≤82°С или максимальную температуру плавления ≤80°С или максимальную температуру плавления от 45°С до 90°С или максимальную температуру плавления от 50°С до 85°С, максимальную температуру плавления от 55°С до 85°С или максимальную температуру плавления от 45°С до 80°С.

В одном из вариантов осуществления пластомер имеет плотность ≤0,908 г/см3 или ≤0,905 г/см3 или ≤0,902 г/см3 или ≤0,900 г/см3 или ≤0,895 г/см3 или ≤0,890 г/см3 или ≤0,886 г/см3 или от 0,880 до 0,899 г/см3 или от 0,881 до 0,895 г/см3 или от 0,882 до 0,89 г/см3 или от 0,883 до 0,887 г/см3.

В одном из вариантов осуществления пластомер присутствует в пленке в количестве, по меньшей мере, 2% по общему весу пленки или, по меньшей мере, 3,5% или, по меньшей мере, 4% или, по меньшей мере, 4,5% или, по меньшей мере, 5% или, по меньшей мере, 5,5% или, по меньшей мере, 6% или, по меньшей мере, 6,5% или, по меньшей мере, 7% или, по меньшей мере, 8% или, по меньшей мере, 9% по весу или, по меньшей мере, 10% по общему весу пленки.

В одном из вариантов осуществления пластомер присутствует в пленке в количестве, по меньшей мере, 4% по общему весу пленки или от 2 до 20% или от 3 до 15% или от 3 до 10% или от 4 до 8% или от 5 до 7% по общему весу пленки.

В одном из вариантов осуществления пластомер присутствует в термосварном слое.

В одном из вариантов осуществления сложный полиэфир содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из гомополимера полиэтилентерефталата, сополимера полиэтилентерефталата (включая полиэтилентерефталат-гликоль, ПЭТГ), полициклогександиметилентерефталата (ПЦТ) и его сополимеров, таких как ПЩТ, полициклогександиметанолтерефталевой кислоты (ПЦТК) и ее сополимеров, таких как ПЦТКГ, гомополимера полибутилентерефталата (ПБТ) и его сополимеров, таких как ПБТТ, гомополимера полинафталин-терефталата, сополимера полинафталина и терефталата, гомополимера полиэтиленфураноата и сополимера полиэтилена и фураноата.

В одном из вариантов осуществления сложный полиэфир имеет температуру плавления от 80 до 270°С или от 200 до 270°С, или от 220 до 270°С или от 240 до 270°С или от 250 до 260°С.

В одном из вариантов осуществления сшитая полимерная сетка присутствует в каждом слое первой части пленки и не присутствует в любом слое второй части пленки.

В одном из вариантов осуществления пленка имеет толщину от 0,5 мил до 3 мил, или от 0,7 мил до 2,5 мил или от 1 до 2 мил или от 1,5 до 1,9 мил.

В одном из вариантов осуществления многослойная пленка имеет общую свободную усадку при 85°С, по меньшей мере, 95% или, по меньшей мере, 100% или, по меньшей мере, 105%.

В одном из вариантов осуществления пленка имеет измеренную инструментальным методом требуемую для разрушения энергию ≥0,70 Дж/мил, или ≥0,75 Дж/мил или ≥0,80 Дж/мил или ≥0,85 Дж/мил.

В одном из вариантов осуществления пленка содержит полиамид в количестве менее 30% по общему весу пленки или менее 20% или менее 15% или менее 10% или менее 5% или 0% по общему весу пленки, в случае чего пленка не содержит полиамида.

В одном из вариантов осуществления пленка теряет менее 5% общей свободной усадки при 85°С после выдержки при 100% относительной влажности в течение 24 часов при 32°С; в другом варианте осуществления пленка теряет менее 2% общей свободной усадки при 85°С после выдержки при 100% относительной влажности в течение 24 часов при 32°С.

В одном из вариантов осуществления пленка содержит сложный полиэфир в количестве от 1 до 40% по общему весу пленки или от 1 до 35% или от 1 до 25% или от 1 до 20% от 1 до 15% или от 1 до 10% по общему весу пленки.

Согласно второй особенности предложена многослойная термоусадочная пленка, содержащая первую часть, наслоенную на вторую часть. Первая часть пленки содержит первый слой, который является первым наружным слоем и термосварным слоем. При этом первая часть пленки содержит сшитую полимерную сетку, подвергнутую деформации путем твердофазной ориентации. Вторая часть пленки содержит второй слой, который является вторым наружным слоем и содержит сложный полиэфир, и третий слой, который является кислородобарьерным слоем, содержащим поливинилиденхлорид. Третий слой находится между первым слоем и вторым слоем. Третий слой не имеет сшитой полимерной сетки. Вторая часть пленки имеет полимерную сетку, которая подвергнута деформации путем твердофазной ориентации, но не содержит сшитой полимерной сетки. Многослойная термоусадочная пленка имеет общую свободную усадку при 85°С, по меньшей мере, 90%, измеренную согласно стандарту ASTM D2732, и сопротивление максимальной ударной нагрузке, по меньшей мере, 70 ньютонов/мил, измеренное инструментальным методом согласно стандарту ASTM D3763. Пленка содержит 0% по весу полиамида или содержит менее 10% полиамида по общему весу пленки.

В одном из вариантов осуществления изобретения определенная инструментальным методом требуемая для разрушения энергия многослойной пленки составляет, по меньшей мере, 78 ньютонов/мил или, по меньшей мере, 79 ньютонов/мил или, по меньшей мере, 80 ньютонов/мил или, по меньшей мере, 81 ньютон/мил.

Согласно третьей особенности предложено упаковочное изделие, содержащее многослойную термоусадочную пленку, содержащую первую часть, наслоенную на вторую часть. Первая часть пленки содержит первый слой, который является первым наружным слоем и термосварным слоем. При этом первая часть пленки содержит сшитую полимерную сетку, подвергнутую деформации путем твердофазной ориентации. Вторая часть пленки содержит второй слой, который является вторым наружным слоем, содержащим сложный полиэфир, и третий слой, который является кислородобарьерным слоем, содержащим поливинилиденхлорид. Третий слой находится между первым слоем и вторым слоем. Третий слой не имеет сшитой полимерной сетки. Вторая часть пленки имеет полимерную сетку, которая подвергнута деформации путем твердофазной ориентации. Вторая часть пленки не содержит сшитой полимерной сетки. Многослойная пленка имеет общую свободную усадку при 85°С, по меньшей мере, 90%, измеренную согласно стандарту ASTM D2732, и требуемую для разрушения энергию, по меньшей мере, 0,65 Дж/мил, измеренную инструментальным методом согласно стандарту ASTM D3763. Пленка содержит 0% по весу полиамида или содержит менее 10% полиамида по общему весу пленки. Пленка самоуплотнена путем термосваривания.

В одном из вариантов осуществления упаковочным изделием является пакет с торцевым уплотнением, имеющий открытый верх, нижнее уплотнение, сложенный первый боковой край и сложенный второй боковой край.

В одном из вариантов осуществления упаковочным изделием является пакет с боковыми уплотнениями, имеющий открытый верх, сложенный низ, первое боковое уплотнение и второе боковое уплотнение.

В одном из вариантов осуществления упаковочным изделием является мешок, имеющий нижнее уплотнение, первое боковое уплотнение и второе боковое уплотнение.

В одном из вариантов осуществления упаковочным изделием является формовочно-фасовочно-укупорочное упаковочное изделие, имеющее соединяющий края материала сварной шов, проходящий по длине изделия, первое торцевое уплотнение на первом конце изделия и второе торцевое уплотнение на втором конце изделия, внутри которого содержится продукт.

В одном из вариантов осуществления упаковочное изделие имеет сцепленную с ним накладку, которой является накладная пленка.

Согласно четвертой особенности предложено упаковочное изделие, содержащее многослойную термоусадочную пленку, содержащую первую часть, наслоенную на вторую часть. Первая часть пленки содержит первый слой, который является первым наружным слоем и термосварным слоем. При этом первая часть пленки содержит сшитую полимерную сетку, подвергнутую деформации путем твердофазной ориентации. Вторая часть пленки содержит второй слой, который является вторым наружным слоем и содержит полиэфир, и третий слой, которым является кислородобарьерный слой, содержащий поливинилиденхлорид. Третий слой находится между первым слоем и вторым слоем. Третий слой не имеет сшитой полимерной сетки. Вторая часть пленки имеет полимерную сетку, которая подвергнута деформации путем твердофазной ориентации, но не содержит сшитой полимерной сетки. Многослойная термоусадочная пленка имеет общую свободную усадку при 85°С, по меньшей мере, 90%, измеренную согласно стандарту ASTM D2732, и сопротивление максимальной ударной нагрузке, по меньшей мере, 70 ньютонов/мил, измеренное инструментальным методом согласно стандарту ASTM D3763. Пленка содержит 0% по весу полиамида или содержит менее 10% полиамида по общему весу пленки. Пленка самоуплотнена путем термосваривания.

В одном из вариантов осуществления упаковочным изделием является пакет с торцевым уплотнением, имеющий открытый верх, нижнее уплотнение, сложенный первый боковой край и сложенный второй боковой край.

В одном из вариантов осуществления упаковочным изделием является пакет с боковыми уплотнениями, имеющий открытый верх, сложенный низ, первое боковое уплотнение и второе боковое уплотнение.

В одном из вариантов осуществления упаковочным изделием является пакет, имеющий нижнее уплотнение, первое боковое уплотнение и второе боковое уплотнение.

В одном из вариантов осуществления упаковочным изделием является формовочно-фасовочно-укупорочное упаковочное изделие, имеющее соединяющий края материала сварной шов, проходящий по длине изделия, первое торцевое уплотнение на первом конце изделия и второе торцевое уплотнение на втором конце изделия, внутри которого содержится продукт.

В одном из вариантов осуществления упаковочное изделие имеет сцепленную с ним накладку, которой является накладная пленка.

Согласно пятой особенности предложен способ изготовления многослойной, термоусадочной пленки, включающий: (А) экструзию первой части пленки, содержащей первый слой, который является первым наружным слоем и термосварным слоем; (В) быстрое охлаждение первой части пленки; (С) облучение первой части пленки, в результате чего в первой части пленки образуется сшитая полимерная сетка; (D) нанесение второй части пленки методом экструзии на первую часть пленки после облучения первой части пленки, в результате чего образуется слоистый материал из первой и второй частей пленки, при этом вторая часть пленки содержит (d)(i) второй слой, который является вторым наружным слоем, содержащим сложный полиэфир и служащим наружным слоем упаковочного изделия, и (d)(ii) третий слой, который является кислородобарьерным слоем, содержащим, по меньшей мере, один компонент, выбранный из группы, состоящей из поливинилиденхлорида, омыленного сополимера этилена/вин илацетата, полиамида, сложного полиэфира, полипропилена, гомополимера этилена, полиэтиленнафталата, политриметилентерефталата, жидкокристаллического полимера и поглотителя кислорода, при этом третий слой находится между первым слоем и вторым слоем; (Е) повторное нагревание слоистого материала до температуры от 88°С до 100°С; и (F) двухосное твердофазное ориентирование слоистого материала с получением многослойной термоусадочной пленки. Пленка содержит 0% по весу полиамида или содержит менее 10% полиамида по общему весу пленки. Многослойная, термоусадочная пленка имеет общую свободную усадку при 85°С, по меньшей мере, 90%, измеренную согласно стандарту ASTM D2732. В первом варианте осуществления многослойная термоусадочная пленка имеет требуемую для разрушения энергию, по меньшей мере, 0,65 Дж/мил, измеренную инструментальным методом согласно стандарту ASTM D3763. Во втором варианте осуществления многослойная термоусадочная пленка имеет сопротивление максимальной ударной нагрузке, по меньшей мере, 70 ньютонов/мил, измеренное инструментальным методом согласно стандарту ASTM D3763. В третьем варианте осуществления изобретения предложено упаковочное изделие (например, пакет с торцевым уплотнением, пакет с боковыми уплотнениями, пакет с Г-образным уплотнением, мешок, сваренный изнутри пакет со швом, соединяющим края материала, или швом внахлестку и т.д.), содержащее самоуплотненную пленку, имеющую требуемую для разрушения энергию, по меньшей мере, 0,65 Дж/мил, измеренную инструментальным методом согласно стандарту ASTM D3763. В четвертом варианте осуществления предложено упаковочное изделие (например, пакет с торцевым уплотнением, пакет с боковыми уплотнениями, пакет с Г-образным уплотнением, мешок, сваренный изнутри пакет со швом, соединяющим края материала, или швом внахлестку и т.д.) содержащее самоуплотненную пленку, имеющую требуемую для разрушения энергию, по меньшей мере, 70 ньютонов/мил, измеренную инструментальным методом согласно стандарту ASTM D3763.

Способ согласно пятой особенности может осуществляться с целью получения любой из пленок (и упаковочных изделий), согласно любой из описанных особенностей настоящего изобретения, включая любой вариант осуществления любой из первых четырех особенностей изобретения. Более точно, пятая особенность может осуществляться с целью получения любой из пленок и упаковочных изделий в соответствии с первой особенностью изобретения, любой из пленок и упаковочных изделий в соответствии со второй особенностью изобретения, любой из пленок и упаковочных изделий в соответствии с третьей особенностью изобретения или любой из пленок и упаковочных изделий в соответствии с четвертой особенностью изобретения.

В одном из вариантов осуществления первая часть пленки облучается дозой от 30 до 120 кГр.

В одном из вариантов осуществления настоящего изобретения кислородобарьерный слой содержит поливинилиденхлорид.

В одном из вариантов осуществления первая часть пленки экструдируется в форме рукава через кольцевую экструзионную матрицу, вторая часть пленки экструдируется поверх рукава через кольцевую матрицу для нанесения покрытия методом экструзии, а слоистым материалом является рукавный слоистый материал.

В одном из вариантов осуществления двухосное твердофазное ориентирование выполняется путем подачи рукавного слоистого материала над захваченным пузырем с одновременной вытяжкой рукавного слоистого материала в направлении обработки.

В одном из вариантов осуществления первая часть пленки экструдируется в форме листа через первую плоскую матрицу, вторая часть пленки экструдируется в виде покрытия листа через вторую плоскую матрицу, а слоистым материалом является плоский слоистый материал.

В одном из вариантов двухосное твердофазное ориентирование выполняется путем вытяжки плоского слоистого материала на ширильной раме.

В одном из вариантов осуществления двухосное ориентирование слоистого материала выполняется до общей степени ориентации от 10Х до 16Х.

Краткое описание чертежей

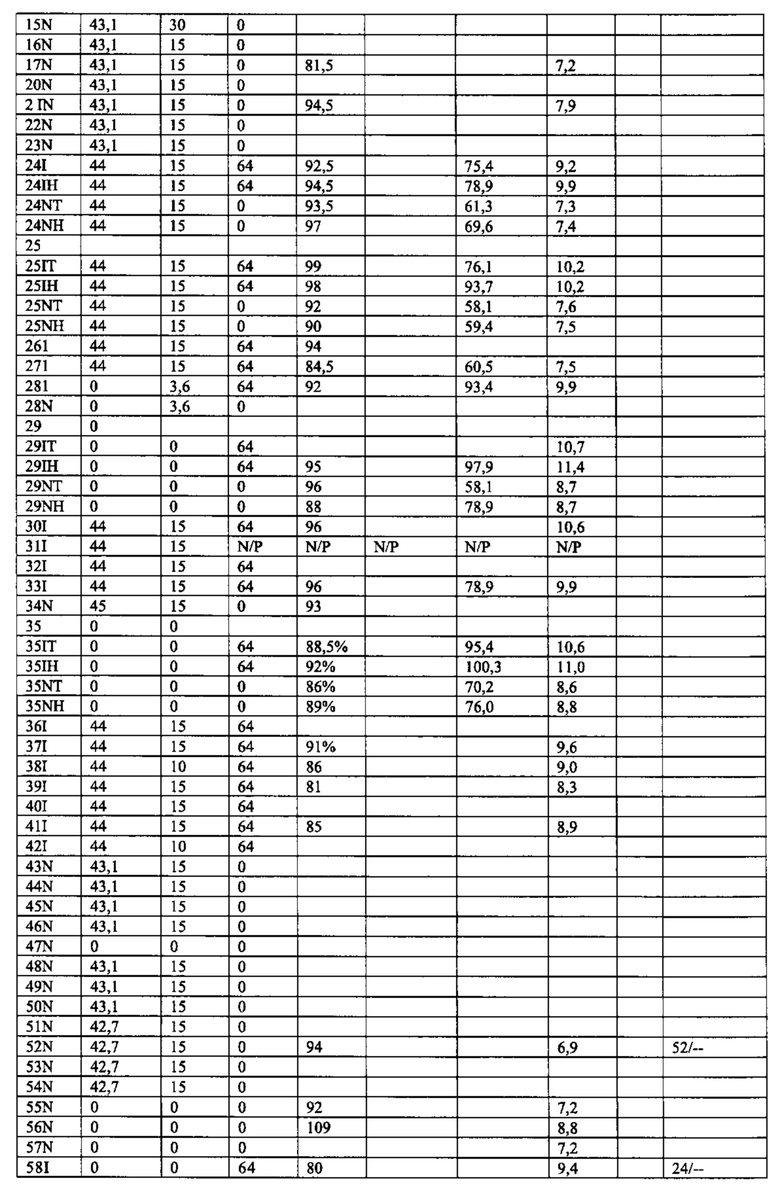

На фиг. 1 показан схематический вид в плане пакета с торцевым уплотнением.

На фиг. 2 показан вид в поперечном разрезе по линии 2-2 на фиг. 1 проиллюстрированного на фиг. 1 пакета с торцевым уплотнением.

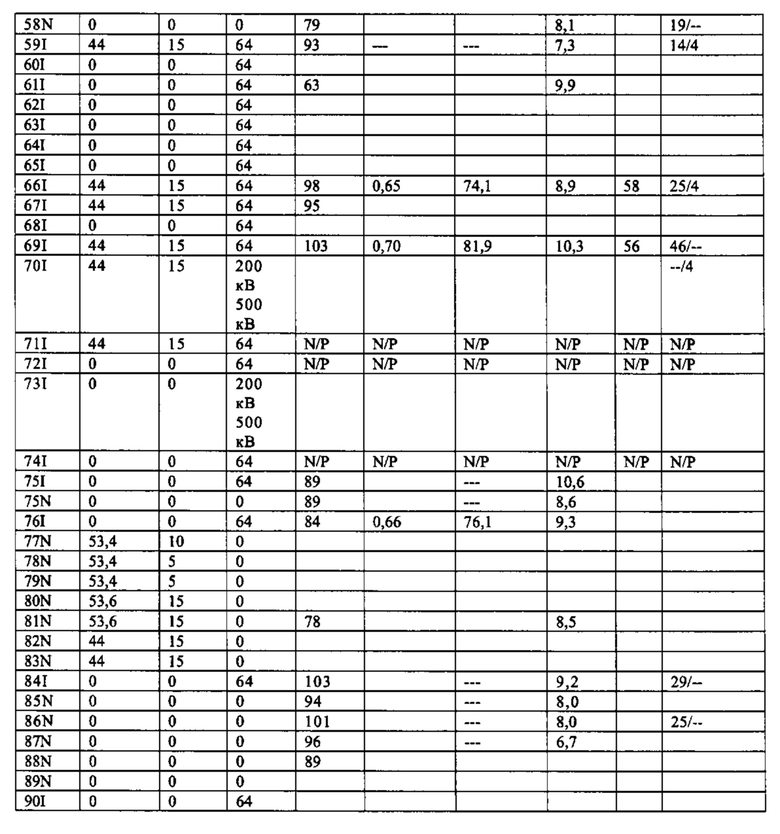

На фиг. 3 показан схематический вид в плане пакета с боковыми уплотнениями.

На фиг. 4 показан вид в поперечном разрезе по линии 4-4 на фиг. 3 проиллюстрированного на фиг. 3 пакета с боковыми уплотнениями.

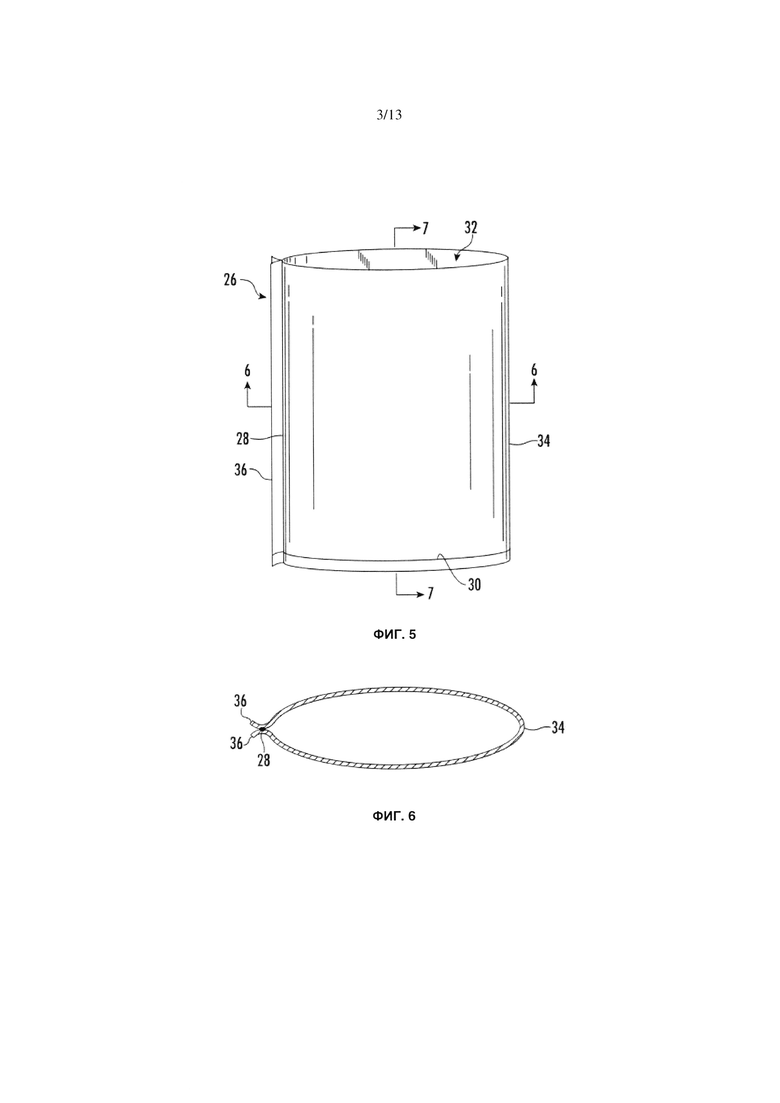

На фиг. 5 показан схематический вид в плане пакета Г-образным уплотнением.

На фиг. 6 показан вид в поперечном разрезе по линии 6-6 на фиг. 5 проиллюстрированного на фиг. 5 пакета Г-образным уплотнением.

На фиг. 7 показан вид в продольном разрезе по линии 7-7 на фиг. 5 проиллюстрированного на фиг. 5 пакета Г-образным уплотнением.

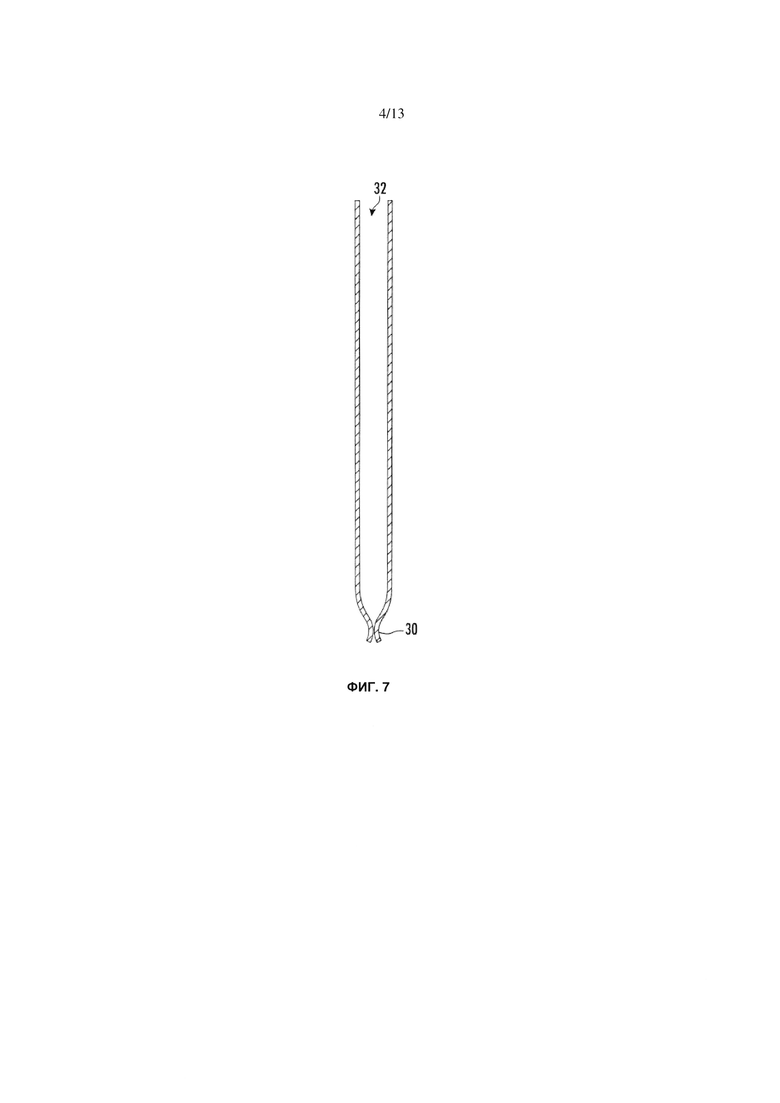

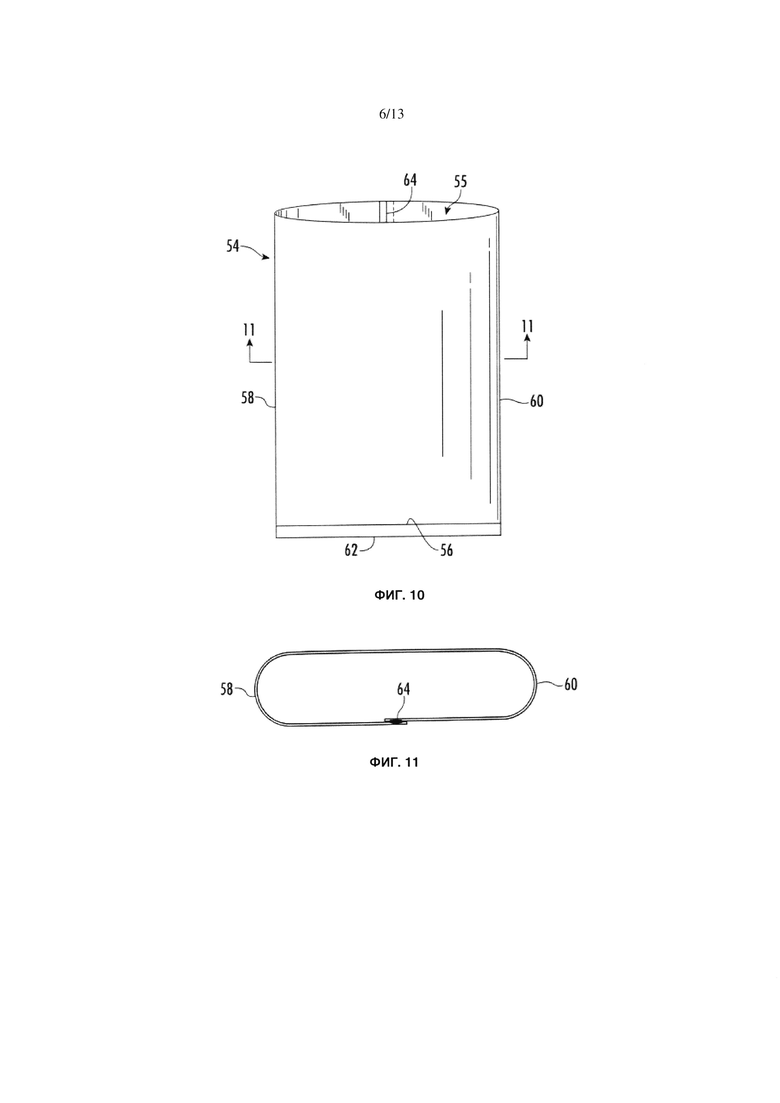

На фиг. 8 показан схематический вид в плане сваренного изнутри пакета со швом, соединяющим края материала.

На фиг. 9 показан вид в поперечном разрезе проиллюстрированного на фиг. 8 сваренного изнутри пакета.

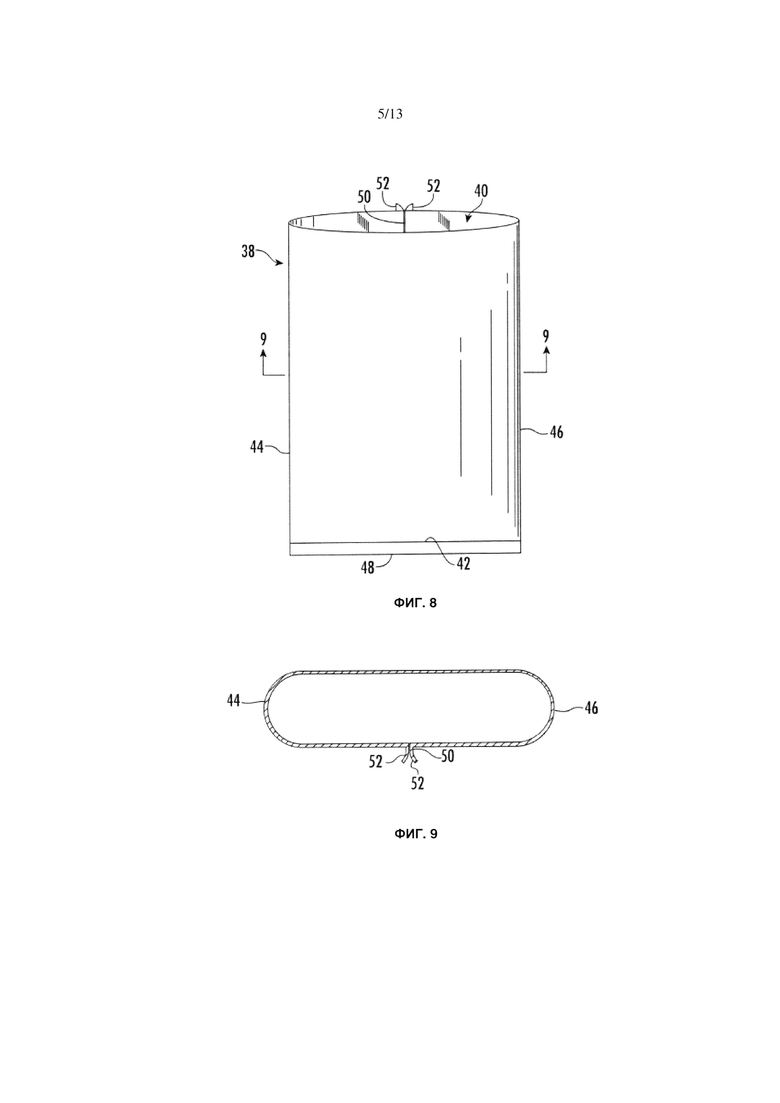

На фиг. 10 показан схематический вид в плане сваренного изнутри пакета со швом внахлестку.

На фиг. 11 показан вид в поперечном разрезе проиллюстрированного на фиг. 10 сваренного изнутри пакета.

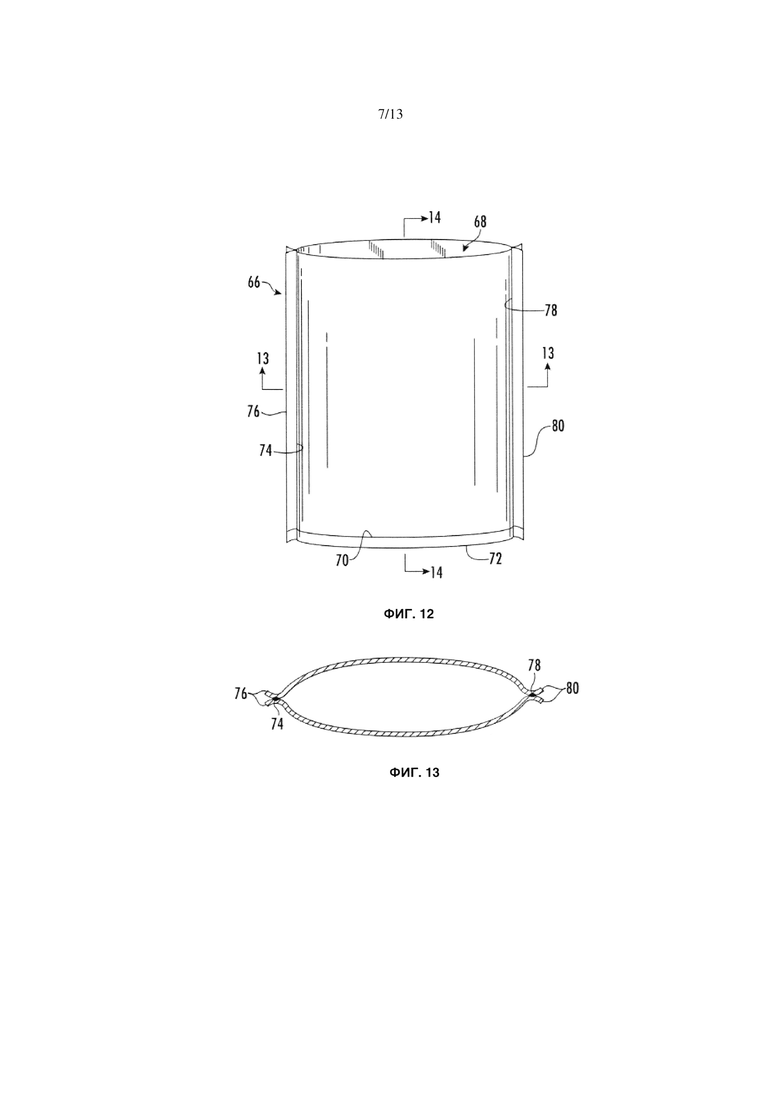

На фиг. 12 показан схематический вид в плане пакета типа мешка.

На фиг. 13 показан вид в поперечном разрезе по линии 13-13 на фиг. 12 проиллюстрированного на фиг. 12 пакета типа мешка.

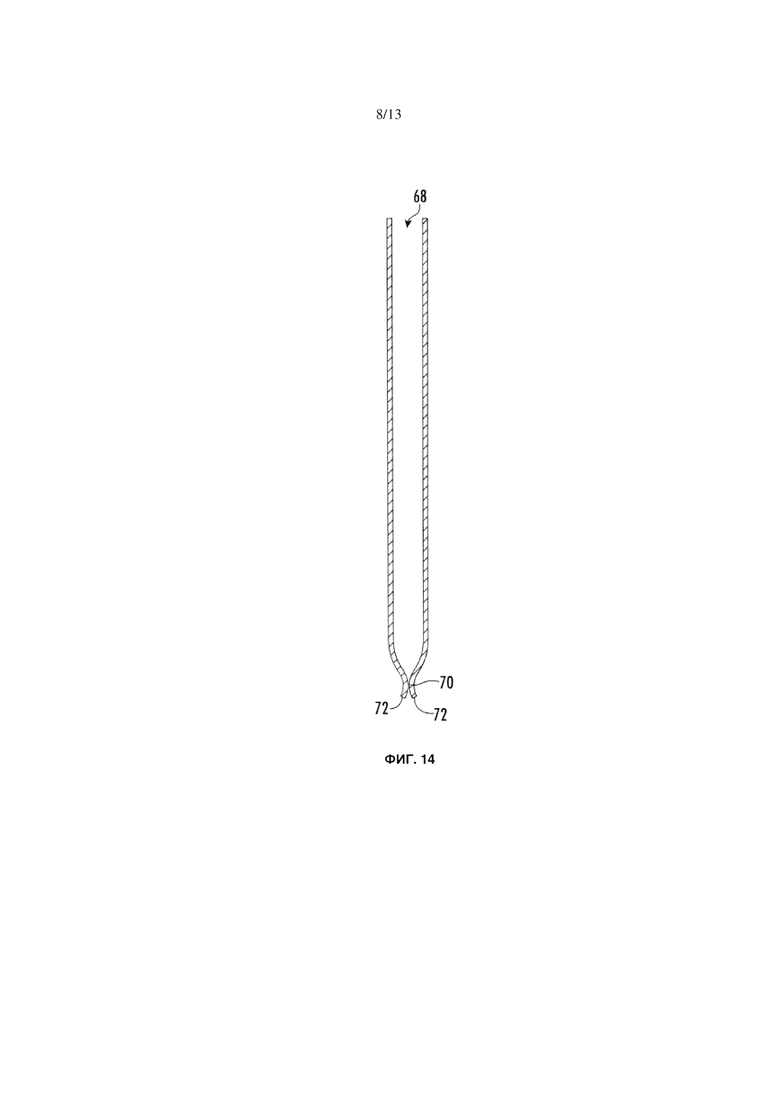

На фиг. 14 показан вид в продольном разрезе по линии 14-14 на фиг. 12 проиллюстрированного на фиг. 12 пакета типа мешка.

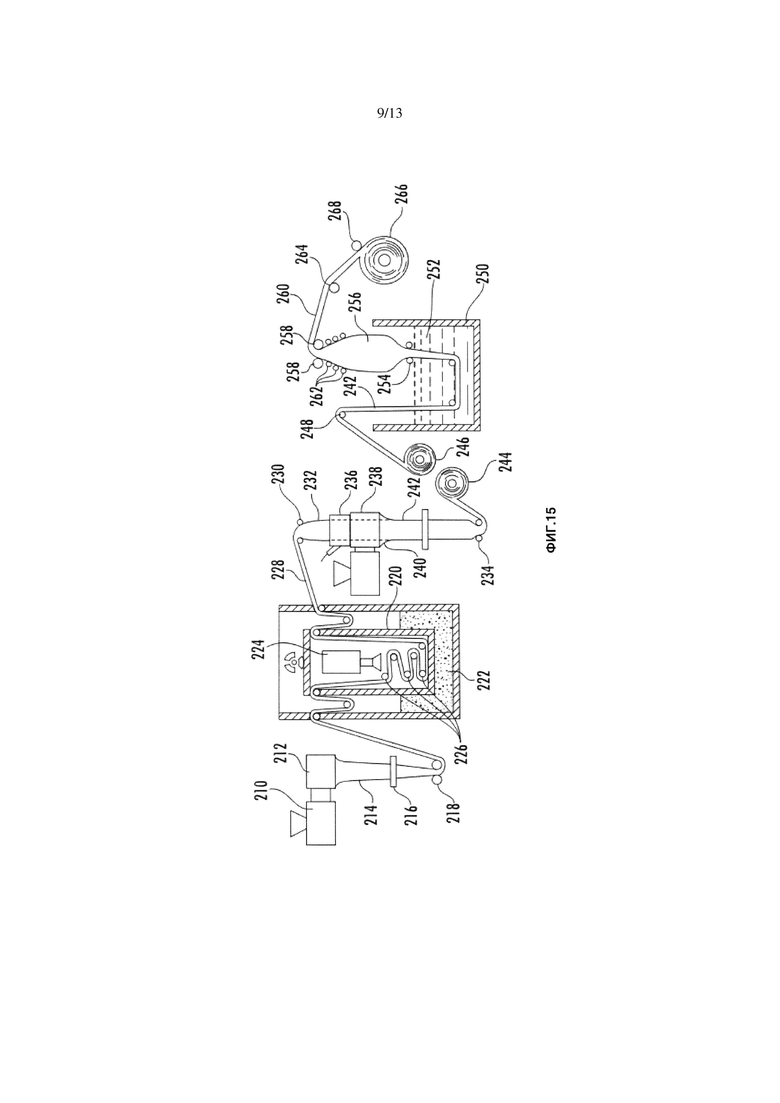

На фиг. 15 показана блок-схема способа изготовления термоусадочной пленки, которая может использоваться для изготовления термоусадочного пакета или в способе упаковывания по технологии поточного упаковывания.

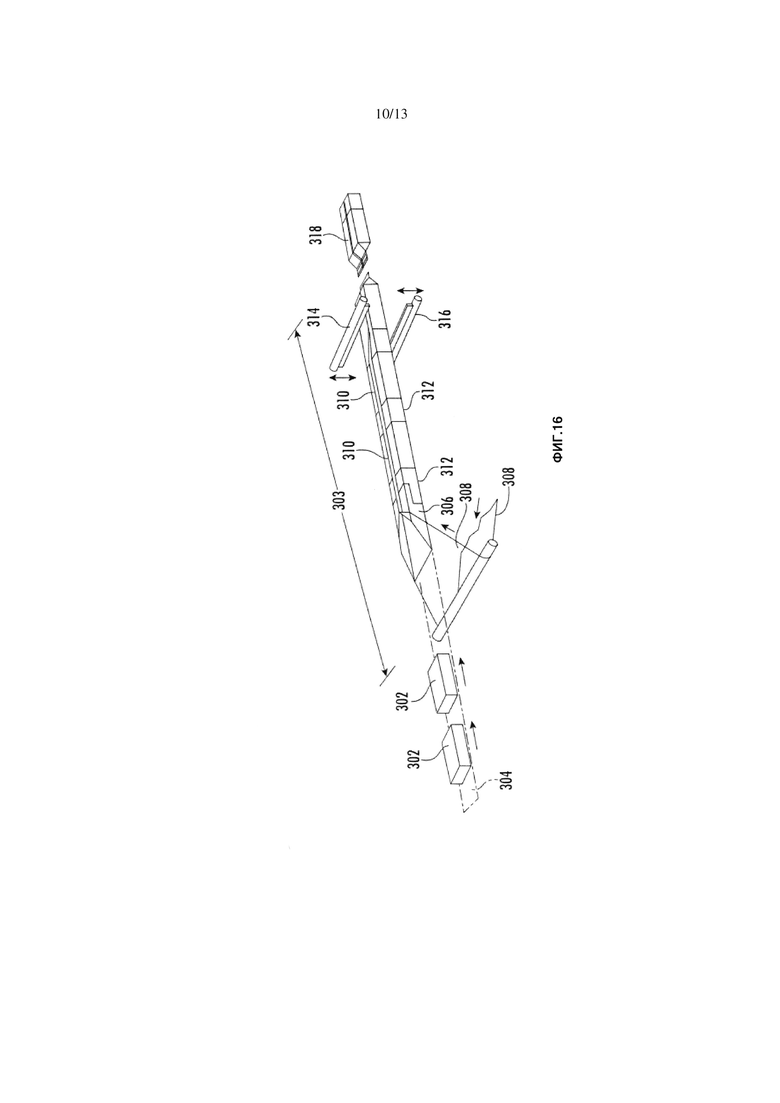

На фиг. 16 показана блок-схема способа горизонтального упаковывания продуктов по технологии поточного упаковывания с использованием термоусадочной пленки согласно изобретению.

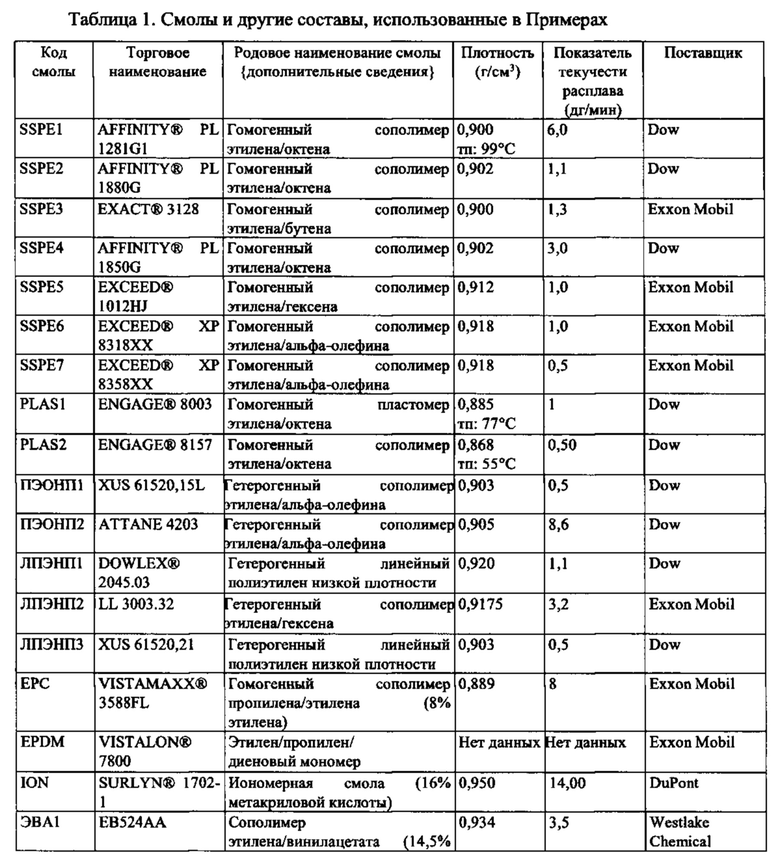

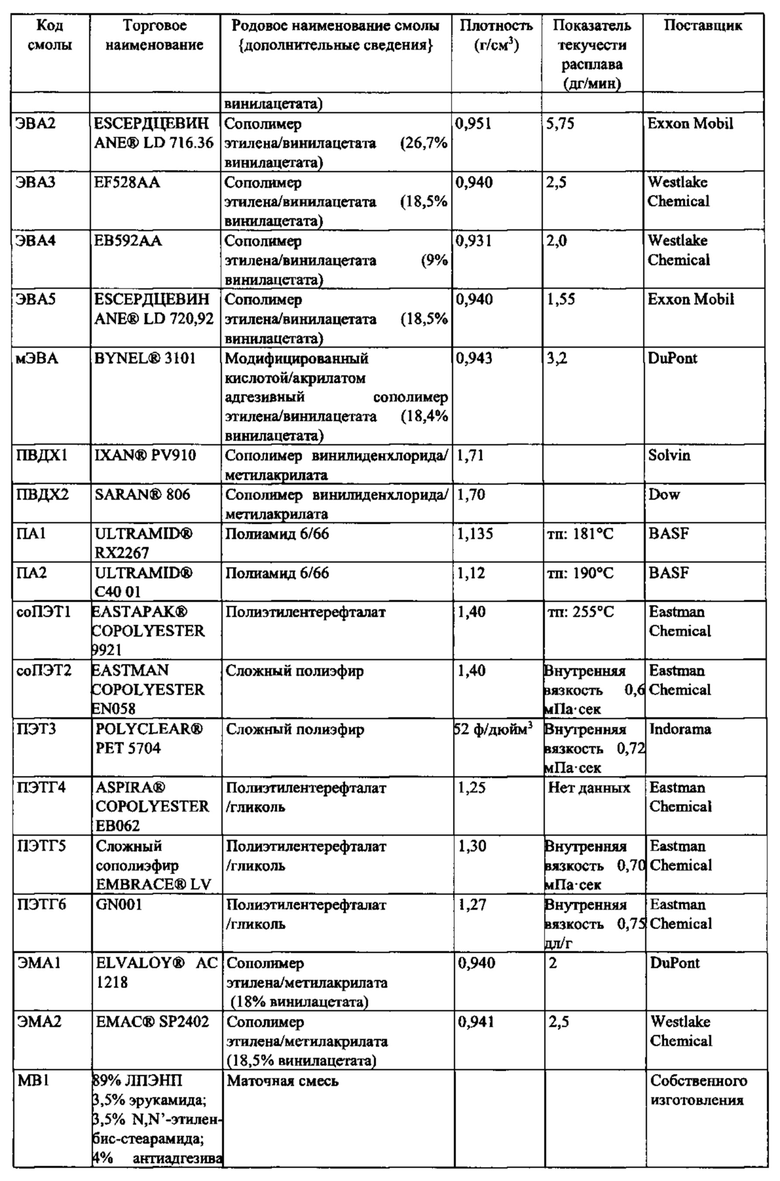

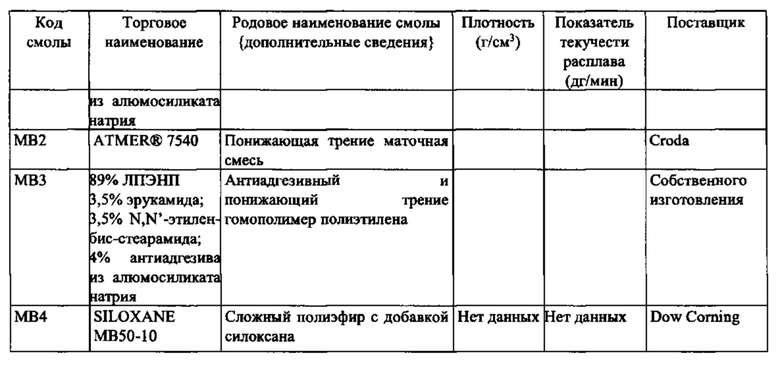

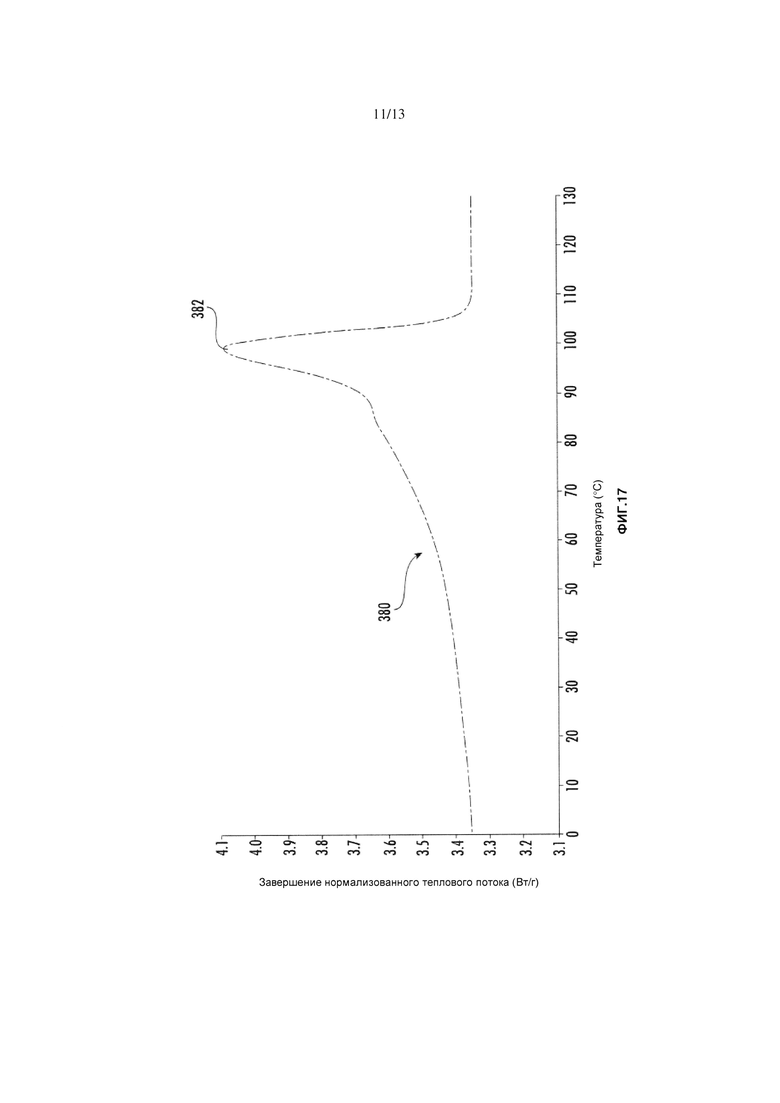

На фиг. 17 показана кривая дифференциальной сканирующей калориметрии SSPE1 (одноцентрового сополимера этилена/альфа-олефина) из приведенной далее Таблицы 1.

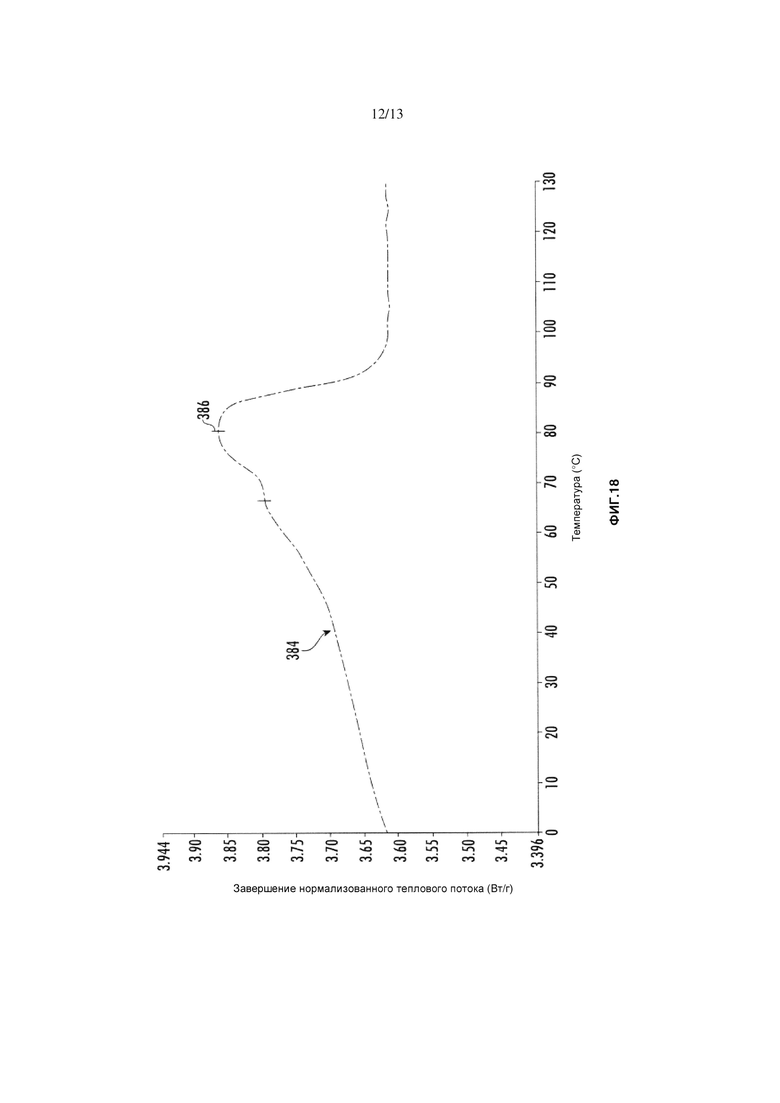

На фиг. 18 показана кривая дифференциальной сканирующей калориметрии PLAS1 (пластомера этилена/альфа-олефина) из приведенной далее Таблицы 1.

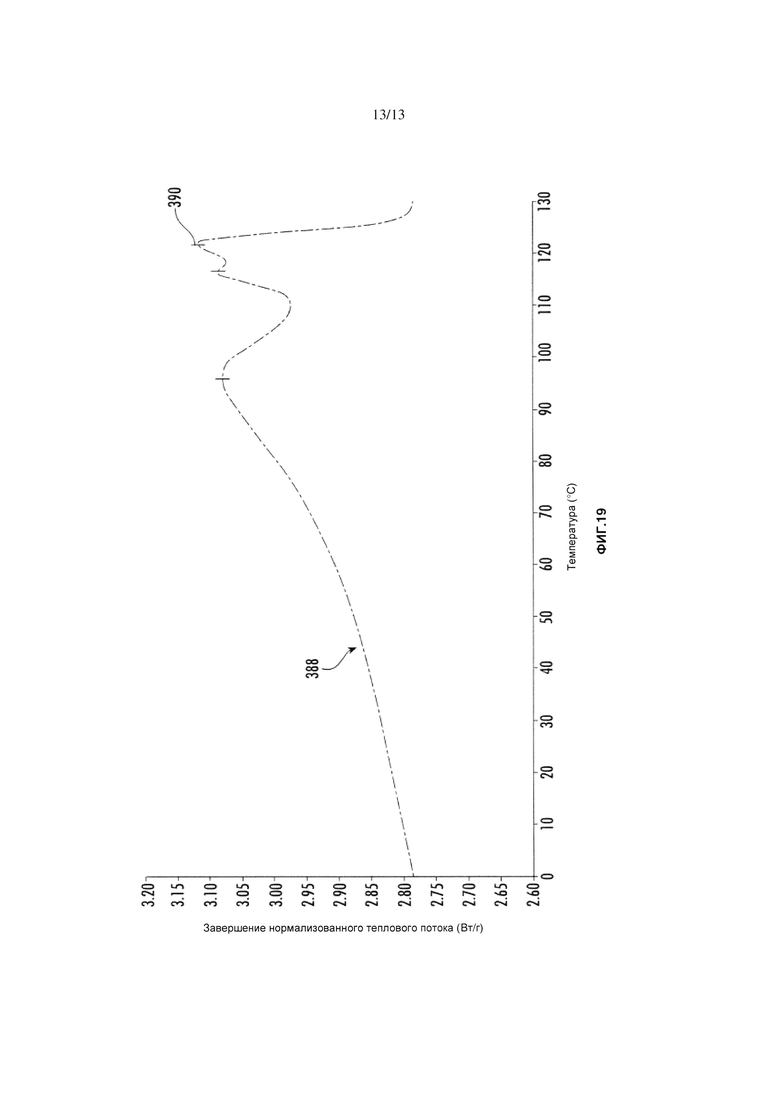

На фиг. 19 показана кривая дифференциальной сканирующей калориметрии ПЭОНП1 (сополимера этилена/альфа-олефина очень низкой плотности) из приведенной далее Таблицы 1.

Подробное описание

Используемый термин "пленка" относится к пластичному полотну, независимо от того, является ли оно пленкой или листом. Пленка может иметь общую толщину до усадки 0,25 мм или менее или от 0,5 до 10 мил или от 0,7 до 5 мил или от 0,8 до 4 мил или от 1 до 3 мил или от 1,2 до 2,5 мил или от 1,4 до 2 мил. В качестве альтернативы, пленка может иметь толщину до усадки от 0,7 до 2,5 мил или от 0,7 до 2,2 мил или от 0,7 до 1,7 мил.

Используемый термин "слоистый" используется применительно к двум частям пленки, которые соединены друг с другом путем соэкструзии, нанесения покрытия методом экструзии, термонаслаивания, адгезивного наслаивания, обработки коронным разрядом или любым другим средством крепления основной поверхности первой пленки к основной поверхности второй пленки.

Используемый термин "часть пленки" относится к одному или нескольким слоям, но менее, чем все слоям многослойной пленки. Например, в случае пленочной структуры A/B//C/D/E с нанесенным методом экструзии покрытием, где каждой буквой обозначен слой пленки, "/" обозначает границу между соэкструдированными слоями, а "//" означает границу между подложкой (А/В в данном примере) и покрытием (C/D/E в данном примере), подложка может именоваться первой частью пленки, а покрытие может именоваться второй частью пленки. Соэкструзия различных слоев, а также нанесение покрытия методом экструзии обеспечивает термонаслаивание двух частей пленки друг на друга.

Используемый термин "направление обработки" относится к направлению, в котором пленка выходит из матрицы, т.е. к направлению, в котором подается экструдат в процессе изготовления пленки. Термин "направление обработки" соответствует "продольному направлению". Направление обработки и продольное направление сокращенно обозначаются MD и LD, соответственно. Однако, используемый термин "направление обработки" включает не только направление пленки, которое соответствует направлению перемещения пленки при прохождении над направляющими роликами в процессе изготовления, но также направление с отклонением до 44 градусов от направления перемещения пленки при прохождении над направляющими роликами в процессе изготовления.

Используемый термин "поперечное направление" относится к направлению, перпендикулярному направлению обработки. Поперечное направление сокращенно обозначается TD. Поперечное направление также включает направления с отклонением до 44 градусов от направления перемещения пленки при прохождении над направляющими роликами в процессе изготовления.

Используемый термин "внутренний слой" относится к любому слою многослойной пленки, обе основные поверхности которого непосредственно сцеплены с другим слоем пленки.

Используемый термин "наружный слой" относится к любому слою пленки, имеющему менее двух основных поверхностей, непосредственно сцепленных с другим слоем пленки. Этот термин относится к однослойной и многослойной пленкам. У многослойных пленок имеются два наружных слоя, каждый из которых имеет основную поверхность, сцепленную только с одним другим слоем многослойной пленки. У однослойной пленки имеется только один слой, который, разумеется, является наружным слоем в том смысле, что ни одна из двух его основных поверхностей не сцеплена с другим слоем пленки.

Используемый термин "изнаночный слой", также именуемый "изнаночным термосварным/контактирующим с продуктом слоем", относится к наружному слою многослойной пленки, в которую упакован продукт, ближе всего расположенному к продукту по сравнению с другими слоями многослойной пленки. Упаковка может формироваться путем самоуплотнения многослойной пленки или с другим компонентом упаковки. Термин "изнаночный слой" также используется применительно к самому внутреннему слою из множества концентрически расположенных слоев, одновременно совместно экструдированных через кольцевую матрицу.

Используемый термин "внешний слой" относится к наружному слою многослойной пленки, в которую упакован продукт, наиболее удаленному от продукта по сравнению с другими слоями многослойной пленки. Термин "внешний слой" также используется применительно к самому наружному слою из множества концентрически расположенных слоев, соэкструдированных через кольцевую матрицу.

Используемый термин "сцепленный" относится к пленкам, которые непосредственно сцеплены друг с другом с путем термосваривания, термонаслаивания или другими средствами, а также к слоям пленки, сцепленным друг с другом с использованием адгезива между двумя пленками. Используемый термин "непосредственно сцепленный" применительно к слоям пленки означает сцепление слоя-субъекта со слоем-объектом без связующего слоя, адгезива или другого слоя между ними. В противоположность этому, используемое слово "между" применительно к слою пленки, который находится между двумя другими указанными слоями пленки, означает как прямое сцепление слоя-субъекта с двумя другими указанными слоями пленки, так и "опосредованное сцепление" слоев друг с другом, т.е. с одним или несколькими дополнительными слоями между слоем-субъектом и одним или обоими другими указанными слоями.

Используемые термины "уплотнительный слой", "уплотняющий слой", "термосварной слой" и "герметизирующий слой" относятся к наружному слою или наружным слоям пленки, которые участвуют в самоуплотнения пленки, герметичном соединении с другим слоем той же самой или другой пленки и/или с другим изделием, которое не является пленкой.

Используемые термины "термосварное соединение" и "термосваривание" относятся к любому герметичному соединению первой области поверхности пленки со второй областью поверхности пленки, которое формируется путем нагревания областей, по меньшей мере, до их соответствующих температур инициирования термосваривания. Термосваривание является процессом соединения двух или более термопластичных пленок или листов путем нагревания соприкасающихся друг с другом областей до температуры, при которой происходит плавление, обычно с помощью давления. Нагревание может осуществляться любым одним или несколькими из разнообразных способов, таких как с использованием нагретой планки, горячей проволоки, горячего воздуха, инфракрасного излучения, ультрафиолетового излучения, пучка электронов, ультразвука и наплавленного валика. Термосварным соединением обычно является относительно узкое уплотнение (например, шириной от 0,02 дюйма до 1 дюйма) на пленке. Одним из конкретных средств термосваривания является импульсная сварка с использованием сочетания тепла и давления с целью формирования уплотнения, при этом средство нагревания обеспечивает короткий импульс тепла с одновременным приложением давления к пленке посредством сварочной планки или сварочной проволоки с последующим быстрым охлаждением планки или проволоки.

Уплотнительные слои, используемые при упаковывании, содержат термопластичный полимер, который включает термопластичный полиолефин, полиамид, сложный полиэфир, поливинилхлорид и иономерную смолу. Предпочтительные полимеры уплотнительного слоя включают гомогенный сополимер этилена/альфа-олефина, гетерогенный сополимер этилена/альфа-олефина, гомополимер этилена, сополимер этилена/винилацетата и иономерную смолу.

В некоторых вариантах осуществления уплотнительный слой может содержать полиолефин, в частности сополимер этилена/альфа-олефина и/или иономерную смолу. Например, уплотнительный слой может содержать полиолефин, имеющий плотность от 0,88 г/см3 до 0,917 г/см3 или от 0,90 г/см3 до 0,917 г/см3. Более точно, уплотнительный слой может содержать, по меньшей мере, один компонент, выбранный из группы, состоящей из полиэтилена очень низкой плотности и гомогенного сополимера этилена/альфа-олефина. Полиэтилен очень низкой плотности является разновидностью гетерогенного сополимера этилена/альфа-олефина. Гетерогенный сополимера этилена/альфа-олефина (например, полиэтилен очень низкой плотности) может иметь плотность от 0,900 до 0,917 г/см 2. Гомогенный сополимер этилена/альфа-олефина в термосварном слое может иметь плотность от 0,880 г/см3 до 0,910 г/см3 или от 0,880 г/см3 до 0,917 г/см3. Гомогенные сополимеры этилена/альфа-олефина, применимые в термосварном слое, включают катализированные металлоценом сополимеры этилена/альфа-олефина, имеющие плотность 0,917 г/см3 или менее, а также полиэтилен очень низкой плотности, имеющий плотность 0,912 г/см3, при этом эти полимеры обеспечивают отличные оптические свойства. Катализированные металлоценом уплотнители типа пластомеров с плотностью менее 0,910 г/см3 также обеспечивают отличные оптические свойства.

Многослойная термоусадочная пленка может необязательно содержать барьерный слой. Термин "барьер" и "барьерный слой" применительно к пленкам и/или слоям, означают способность пленки или слоя служить барьером для одного или нескольких газов. Барьерный слой может регулировать, по меньшей мере, 95% скорости пропускания кислорода, т.е. доля влияния ни одного другого слоя пленки на скорость пропускания кислорода не превышает 5% относительно слоя, который служит кислородобарьерным слоем. Скорость пропускания кислорода оценивается при 23°С и относительной влажности 0% в соответствии со стандартом ASTM D3985, который в порядки ссылки целиком включен в настоящее описание. Термин "скорость пропускания кислорода" (СПК) означает количество кислорода в кубических сантиметрах (см3) который будет проходить через пленку толщиной 100 квадратных дюймов в течение 24 часов при относительной влажности 0% и температуре 23°С. Толщина (калибр) пленки прямо связана со скоростью пропускания кислорода.

При упоминании "кислоробарьерного слоя" пленка, содержащая такой слой, может пропускать газообразный кислород со скоростью менее 500 см3/м2/сутки (также называемой см3/м2/сутки⋅атм или см3/м2/сутки⋅атм при 23°С или см3/м2/сутки⋅атм при 23°С и относительной влажности 100%), или менее 100 см3/м2/сутки или менее 50 см3/м2/сутки или менее 25 см3/м2/сутки или от 0 до 20 см3/м2/сутки или от 0 до 15 см3/м2/сутки или от 0 до 12 см3/м2/сутки или от 0 до 10 см3/м2/сутки.

Используемые при упаковывании кислоробарьерные слои (т.е. задерживающие газообразный кислород) могут содержать, например, по меньшей мере, один компонент, выбранный из группы, состоящей из гидролизованного сополимера этилена/винилацетата (сокращенно EVOH и HEVA, также называемого "омыленным сополимером этилена/винилацетата" и "сополимером этилена винилового спирта"), поливинилиденхлорида, аморфного полиамида, полиамида MXD6 (в частности, сополимера MXD6 и MXDI), сложного полиэфира, полиакрилонитрила, полиалкиленкарбоната, полиэтиленнафталата и т.д., как известно специалистам в данной области техники. В одном из вариантов осуществления изобретения термопластичным кислородобарьерным слоем может являться смесь полиамидов, такая как смесь около 85% по весу полиамида, выбранного из группы, состоящей из нейлона 4,6 (политетраметиленадипамида), нейлона 6 (поликапролактама), нейлона 6,6 (полигексаметиленадипамида), нейлона 6,9 (полигексаметиленнонандиамида), нейлона 6,10 (полигексаметиленсебакамида), нейлона 6,12 (полигексаметилендодекандиамида), нейлона 6/12 (сополимера поликапролактама и додекандиамида), нейлона 6,6/6 (сополимера полигексаметиленадипамида и капролактама), нейлона 11 (полиундеканолактама), нейлона 12 (полилауриллактама) или их смесей, и около 15% по весу аморфного полиамида.

Используемый термин "связующий слой" относится к любому внутреннему слою пленки, основным назначением которого является сцепление двух слоев друг с другом. Связующие слои могут содержать любой полимер, имеющий привитую к нему полярную группу. Такие полимеры сцепляются как с неполярными полимерами, включая полиолефин, так и с полярными полимерами, включая полиамид и сополимер этилена/винилового спирта.

Связующие слои могут содержать, по меньшей мере, один компонент, выбранный из группы, состоящей из полиолефина, модифицированного ангидридом полиолефина, сополимера этилена/ненасыщенного сложного эфира, модифицированного ангидридом сополимера этилена/ненасыщенного сложного эфира, сополимера этилена/ненасыщенной кислоты и полиуретана. Более точно, связующие слои могут содержать, по меньшей мере, один компонент, выбранный из группы, состоящей из гомогенного сополимера этилена/альфа-олефина, сополимера этилена/винилацетата, сополимера этилена/винилацетата, модифицированного ангидридом и сополимера этилена/винилацетата, сополимера этилена/акриловой кислоты, сополимера этилена/метилацилата, модифицированного ангидридом линейного полиэтилена низкой плотности, модифицированного ангидридом полиэтилена низкой плотности, модифицированного ангидридом полипропилена, модифицированного ангидридом сополимера этилена/метилацилата и модифицированного ангидридом сополимера этилена/ бутилацилата.

Используемый термин "модифицированный полимер", а также более конкретные термины, такие как "модифицированный сополимер этилена/винилацетата" и "модифицированный полиолефин" относятся к полимерам согласно данному выше определению, имеющим ангидридную функциональную группу, которая привита к ним и/или сополимеризована и/или смешана с ними. Используемый термин "модифицированный" относится к химическому производному, например, имеющему функциональную группу любой формы, такую как ангидрид малеиновой кислоты, кротоновой кислоты, цитраконовой кислоты, итаконовой кислоты, фумаровой кислоты и т.д. независимо от того, привита она к полимеру, сополимеризована или смешана с одним или несколькими полимерами, и также включает производные таких функциональных групп, такие как кислоты, сложные эфиры и соли металлов, полученные из них. Используемый термин "содержащий ангидрид полимер" и "модифицированный ангидридом полимер" относится к одному или нескольким из следующего: (1) полимерам, полученным путем сополимеризации содержащего ангидрид мономера со вторым отличающимся мономером, (2) сополимерам с привитыми ангидридами и (3) смеси полимера и ангидридосодержащего соединения.

Используемый термин "адгезив" относится к полимерному материалу, основным назначением или функцией которого является сцепление двух поверхностей друг с другом. Адгезив может использоваться для наслаивания двух пленок друг на друга с целью получения слоистого материала из двух пленок или для наслаивания поверхности пленки на поверхность непленочного компонента упаковки (например, вспененного лотка) или вместо термоваривания с целью соединения части поверхности пленки (i) с самой пленкой (например, при изготовлении пакета с торцевым уплотнением, пакета с боковыми уплотнения и т.д.) или (ii) с частью поверхности другой пленки (например, при изготовлении пакета из двух отдельных кусков пленки), или (iii) с частью поверхности непленочного компонента упаковки (например, крышки лоткового типа, сцепленной с краем лотка и т.д.). Адгезивом может являться адгезив на основе полиуретана, адгезив на основе акрила или другой известный адгезив, включая любой один или несколько из различных полимеров, описанных в настоящей заявке для использования в качестве связующего слоя.

Используемые термины "сердцевина" и "внутренний слой" применительно к многослойным пленкам относятся к любому внутреннему слою, который не служит адгезивом или улучшающим совместимость средством для сцепления двух слоев друг с другом. Обычно внутренний слой или слои придают многослойной пленке желаемый уровень прочности, т.е. модуль упругости, и/или оптические свойства и/или повышенную устойчивость к неправильному обращению и/или удельную непроницаемость.

В одном из вариантов осуществления внутренний слой содержит смесь полимера на основе этилена, сополимера этилена/ненасыщенного сложного эфира и пластомера. Сердцевинный слой может находиться в первой части пленки, которая содержит сшитую полимерную сетку, или может присутствовать во второй части пленки, которая не содержит сшитой полимерной сетки. В первой части пленки, содержащей сшитую полимерную сеть, может присутствовать первый сердцевинный слой, а во второй части пленки, которая не содержит сшитой полимерной сетки, может присутствовать второй сердцевинный слой. В процессе нанесения покрытия методом экструзии, как описано в приведенных далее примерах и показано на фиг. 15, сердцевинный слой может находиться в подложке, которая подвергается облучению с целью получения сшитой полимерной сетки, или в покрытии, которое не подвергается облучению и не содержит сшитой полимерной сетки, или возможны два сердцевинных слоя, один из которых находиться в подложке, а другой в покрытии.

Используемый термин "упаковочное изделие" включает пакеты с торцевым уплотнением, пакеты с боковыми уплотнениями, пакеты с Г-образным уплотнением, пакеты с С-образным уплотнением (также называемые мешками), пакеты с боковыми фальцами, сваренные изнутри пакеты и бесшовные оболочки. В упаковочных изделиях, содержащих пленку, пленка самоуплотнена или герметично соединена с другим элементом упаковочного изделия. Упаковочное изделие может укупориваться (например, путем герметизации) после помещения в него продукта. В случае пакетов, мешков и оболочек после герметичного укупоривания изделия продукт окружен пленкой, из которой изготовлено упаковочное изделие, а сочетание продукта, окруженного укупоренным упаковочным изделием, именуется "упакованным продуктом".

В контексте настоящей заявки упаковочные изделия имеют две "стороны". Обычно "сторона" упаковочного изделия соответствует половине изделия. Например, пакетом с торцевым уплотнением является плоский пакет, имеющий две стороны (в данном случае две плоские стороны), каждая из которых соответствует плоской стороне бесшовного рукава, из которого изготовлен пакет с торцевым уплотнением. Каждая плоская сторона бесшовного рукава ограничена складками, которые образуются при сплющивании рукава прижимными роликами с целью придания плоской конфигурации. Каждая сторона пакета с торцевым уплотнением ограничена верхним краем пакета, нижним краем пакета и двумя линиями сгиба рукава, проходящими по длине пакета. Аналогичным образом, пакет с боковыми уплотнениями также имеет две стороны, каждая из которых также является плоской стороной и ограничена боковыми краями пакета, верхним краем пакета и дном пакета, соответствующим складке рукава. Бесшовная или сваренная изнутри оболочка также имеет две стороны, каждая из которых ограничена концами оболочки и складками, которые образуются в процессе придания оболочке плоской конфигурации. Хотя пакеты с боковыми фальцами и другие упаковочные изделия могут не являться полностью плоскими по своей структуре, поскольку они имеют более двух плоских сторон, они как бы то ни было имеют "стороны", ограниченные складками и краями.

Используемый термин "упаковка" относится к упаковочным материалам, скомпонованным вокруг упаковываемого продукта. По существу, термин "упаковка" означает всю упаковку вокруг изделия, но не сам продукт.

Используемый термин "упакованный продукт" относится к сочетанию продукта и упаковки, которая окружает или преимущественно окружает продукт. Упакованный продукт может быть получен путем помещения продукта в упаковочное изделие, изготовленное из термоусадочной многослойной пленки, при этом изделие герметично укупорено таким образом, что многослойная пленка окружает или преимущественно окружает продукт. Затем пленка может быть подвергнута усадке вокруг продукта.

Используемый термин "пакет" относится к упаковочному изделию, имеющему открытый верх, боковые края и низ. Термин "пакет" включает плоски пакеты, мешки, оболочки (бесшовные оболочки и сваренные изнутри оболочки, включая оболочки со швом внахлестку, оболочки со сварным швом, соединяющим края материала, и сваренные встык изнутри оболочки с лентой для соединения изнутри). Различные конфигурации оболочек описаны в патенте US 6764729 на имя Ramesh и др. под названием "Backseamed Casing and Packaged Product Incorporating Same", который во всей полноте в порядке ссылки включен в настоящую заявку. Различные конфигурации пакетов, включая пакеты с Г-образным уплотнением, сваренные изнутри пакеты и пакеты с С-образным уплотнением (также называемые мешками), описаны в патенте US 6790468 на имя Mize и др. под названием "Patch Bag and Process of Making Same", который во всей полноте в порядке ссылки включен в настоящую заявку. Хотя пакеты, проиллюстрированные в патенте '468, имеют накладку, она является необязательной в контексте настоящего изобретения.

Используемый термин "плоский пакет" относится в целом к пакетам без боковых фальцев, используемым для упаковывания разнообразных продуктов, в частности, пищевых продуктов. Более конкретно, термин "плоский пакет" включает пакет с боковыми уплотнениями, пакет с торцевым уплотнением, пакет с Г-образным уплотнением, пакет с Сообразным уплотнением (также называемый мешком) и сваренный изнутри пакет (также называемый пакетом Т-образным уплотнением). Сваренным изнутри швом может являться шов, соединяющий края материала, шов внахлестку или сваренный встык шов с лентой для соединения изнутри. До усадки пакет может иметь соотношение длины и ширине от 1:1 до 20:1; или от 1,5:1 до 8:1; или от 1,8:1 до 6:1; или от 2:1 до 4:1.

Пакеты с торцевым уплотнением, пакеты с боковыми уплотнениями, пакеты с Г-образным уплотнением, пакеты с Т-образным уплотнением (также называемые сваренными изнутри пакетами), и пакеты с С-образным уплотнением имеют открытый верх, закрытые стороны, закрытое дно и, по меньшей мере, одно термосварное уплотнений. Каждое из этих термосварных уплотнений называется "заводским уплотнением", поскольку оно выполняется на предприятии-изготовителе пакетов, а не на упаковочном предприятии, где пакет используется для упаковывания продукта. Каждое из термосварных уплотнений, показанных на фиг. 1 и фиг. 2-14, является заводским уплотнением. Каждое из термосварных уплотнений обычно выполняется на небольшом расстоянии внутрь от края изделия, чтобы снаружи от термосварного уплотнения, т.е. с другой стороны шва из пленки, которая окружает продукт, оставалось относительно небольшое количество пленки. Пакет с боковыми фальцами также может иметь нижнее уплотнение с кромкой и корпус (сваренный изнутри или бесшовный) и может иметь поперечное термосварное уплотнение с кромкой. Используемый термин "кромка" относится к пленке, которая находится снаружи любого одного или нескольких заводских уплотнений.

Термин "полимер" относится к продукту реакции полимеризации и включает гомополимер, сополимер, терполимер и т.д. Термин "сополимер" включает сополимер, терполимер и т.д.

Используемый термин "мономер" относится к относительно простому соединению, обычно содержащему углерод и имеющему низкую молекулярную массу, которое может вступать в реакцию с образованием полимера путем объединения с самим собой или с другими подобными молекулами или соединениями.

Используемый термин "сомономер" относится к мономеру, который сополимеризован, по меньшей мере, с одним другим мономером путем реакции сополимеризации, результатом которой является сополимер.

Используемый термин "гомополимер" используется применительно к полимеру, полученному путем реакции полимеризации одного мономера, т.е. к полимеру, состоящему преимущественно из повторяющегося звена одного типа.

Используемый в настоящем описании термин "сополимер" относится к полимерам, полученным путем реакции полимеризации, по меньшей мере, двух различных мономеров. Например, термин "сополимер" включает продукт реакции сополимеризации этилена/альфа-олефина, такого как 1-гексен. Однако термин "сополимер" также включает, например, продукт сополимеризации смеси этилена, пропилена, 1-гексена и 1-октена. Термин сополимер также включает полимеры, полученные путем реакции, такие как привитой сополимер, блок-сополимер и статистический сополимер.

Используемый термин "полимеризация" включает реакции гомополимеризации, сополимеризации, терполимеризации и т.д. и включает сополимеризацию всех типов, такую как статистическую, привитую, блок-сополимеризацию и т.д. Полимеры пленок, используемых в соответствии с настоящим изобретением, могут изготавливаться любым применимым способом полимеризации, включая суспензионную полимеризацию, газофазную полимеризацию и процессы полимеризации под высоким давлением.

Используемый термин "сополимеризация" относится к одновременной полимеризации двух или более мономеров с получением сополимера. В настоящем описании сополимер, охарактеризованный как множество мономеров, например, "сополимер пропилена и этилена", относится к сополимеру, у которого любой мономер способен к сополимеризации в большей степени в процентах по весу или молярных процентах, чем другой мономер или остальные мономеры. Однако первый указанный мономер предпочтительно способен к сополимеризации в большей степени в процентах по весу, чем второй указанный мономер, а в случае сополимеров, которые являются тройными сополимерами, четверными сополимерами и т.д., первый мономер предпочтительно способен к сополимеризации в большей степени в процентах по весу, чем второй мономер, второй мономер способен к сополимеризации в большей степени в процентах по весу, чем третий мономер, и т.д.

Сополимеры могут характеризоваться, т.е. обозначаться по мономерам, из которых получены сополимеры. Например, "сополимер пропилена и этилена" относится к сополимеру, полученному путем сополимеризации пропилена и этилена с дополнительным сомономером(-ами) или без дополнительного сомономера(-ов). Сополимер содержит повторяющиеся звенья, полученные из мономеров, из которых получен сополимер, например сополимер пропилена и этилена содержит звенья пропилена и звенья этилена.

Используемое обозначение "/" применительно к химической природе сополимера (например, "сополимер этилена/альфа-олефина"), относится к сомономерам, которые сополимеризованы с целью получения сополимера. Используемый термин "сополимер этилена и альфа-олефина" является эквивалентом термина "сополимер этилена/альфа-олефина".

Используемые термины, такие как "полиамид", "полиолефин", "сложный полиэфир" и т.д., включают гомополимеры соответствующего рода, сополимеры соответствующего рода, тройные сополимеры соответствующего рода и т.д., а также привитые полимеры соответствующего рода и замещенные полимеры соответствующего рода, например полимеры, имеющие замещающие группы.

Используемый термин "полиолефин" относится к любому полимеризованному олефину, который может являться линейным, разветвленным, циклическим, алифатическим, ароматическим, замещенным или незамещенным. Более конкретно, термин полиолефин включает гомополимеры олефина, сополимеры олефина и сополимеры олефина, сополимеры олефина и неолефинового сомономера, сополимеризуемого с олефином, такого как виниловые мономеры, их модифицированные полимеры и т.п.Конкретные примеры включают гомополимер этилена, гомополимер пропилена, полибутен (также обозначаемый как полибутилен), сополимер этилена/альфа-олефина, сополимер этилена/пропилена, сополимер пропилена/этилена, сополимер пропилена/альфа-олефина, сополимер бутена/альфа-олефина, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен очень низкой плотности, полиэтилен сверхнизкой плотности, полиэтилен средней плотности, полиэтилен высокой плотности, сополимер этилена/бутена, сополимер этилена/гексена, сополимер этилена/октена, полиизопрен, полиметилбутен (включая поли-3-метилбутен-1), полиметилпентен (включая поли-4-метилпентен-1), сополимер этилена/ненасыщенного сложного эфира, сополимер этилена/ненасыщенной кислоты (включая сополимер этилена/акрилата, такой как сополимер этилена/ бутилакрилата, сополимер этилена/метил акрилата, сополимер этилена/акриловой кислоты, сополимер этилена/метакриловой кислоты) и иономерную смолу.

Термин "модифицированный полиолефин" включает модифицированный полимер, полученный путем сополимеризации гомополимера олефина или его сополимера с ненасыщенной карбоновой кислотой, например, малеиновой кислотой, фумаровой кислотой или т.п., или его производное, такое как ангидрид, сложный эфир или соль металла или т.п. Модифицированный полиолефин также может быть получен путем включения ненасыщенной карбоновой кислоты, например, малеиновой кислоты, фумаровой кислоты и т.п., или ее производного, такого как ангидрид, сложный эфир или соль металла и т.п., в олефиновый гомополимер или сополимер.

Используемый термин "сополимер пропилена/этилена" относится к сополимеру пропилена и этилена с большим числом звеньев пропилена, чем содержание звеньев этилена. Сополимер пропила/этилена не является разновидностью "сополимера этилена/альфа-олефина".

Используемый термин "полимер на основе этилена" относится к этиленовому гомополимеру, модифицированному этиленовому гомополимера, сополимеру этилена/альфа-олефина, модифицированному сополимеру этилена/альфа-олефина, сополимеру пропилена/этилена, модифицированному сополимеру пропила/этилена, иономерной смоле и их смесям. Сополимер этилена/альфа-олефина может являться гомогенным или гетерогенным. Термин "полимер на основе этилена" не включает поливинилиденхлорид или другой кислоробарьерный полимер, не включает полиамид, не включает сложный полиэфир, не включает сополимер этилена/ненасыщенного сложного эфира и не включает сополимер этилена/ненасыщенной кислоты.

Термин "сополимер этилена/альфа-олефина" относится к гетерогенным сополимерам, таким как линейный полиэтилен низкой плотности (ЛПЭНГГ), имеющий плотность от 0,919 до 0,925 г/см3, полиэтилен очень низкой плотности (ПЭОНП), имеющий плотность от 0,900 до 0,915 г/см3, и полиэтилен сверхнизкой плотности (ПЭСНП), имеющий плотность от 0,86 до 0,899 г/см3, а также гомогенные полимеры, такие как полимеры, катализируемые металлоценом, такие как смолы EXACT® производства компании Exxon Chemical Company, смолы AFFINITY® и ENGAGE®, производства компании Dow Chemical Company и смолы TAFMER® производства компании Mitsui Petrochemical Corporation. Эти сополимеры включают сополимеры этилена с одним или несколькими сомономерами, выбранными из С4-С10-альфа-олефина, такого как бутен-1 (то есть 1-бутен), гексен-1, октен-1 и т.д., у которых молекулы сополимеров содержат длинные цепи с относительно небольшим количеством боковых цепей или сшитых структур. Сополимер этилена/альфа-олефина может являться результатом сополимеризации 80-99% по весу этилена с 1-20% по весу альфа-олефина или сополимеризации 85-95% по весу этилена с 5-15% по весу альфа-олефина.

Используемый термин "гетерогенный полимер" относится к продуктам реакции полимеризации с относительно широким разбросом молекулярной массы и относительно широким разбросом распределения по составу состава, т.е. к обычным полимерам, полученным, например, с использованием традиционных катализаторов Циглера-Натта. Гетерогенные полимеры обычно имеют относительно широкое разнообразие длин цепей и процентного содержания сомономера. Гетерогенные сополимеры имеют молекулярно-массовое распределение (Mw/Mn) более 3,0.

Используемый термин "гомогенный полимер" относится к продуктам реакции полимеризации с относительно узким молекулярно-массовым распределением и относительно узким распределением по составу. Гомогенные полимеры отличаются по своей структуре от гетерогенных полимеров тем, что имеют относительно равномерно упорядоченные последовательности сомономеров в цепи, симметричное отражение распределения последовательностей во всех цепях и сходную длину всех цепей, т.е. более узкое молекулярно-массовое распределение. Кроме того, гомогенные полимеры обычно получают с использованием металлоценового катализатора или других одноцентровых катализаторов, а не катализаторов Циглера-Натты. Гомогенный сополимер этилена/альфа-олефина имеет Mw/Mn ≤3,0.

Гомогенные сополимеры сополимеры этилена/альфа-олефина могут быть охарактеризованы одним или несколькими параметрами, известными специалистам в данной области техники, такими молекулярно-массовое распределение (Mw/Mn), показатель масштаба распределения состава (CDBI, от английского - composition distribution breadth index), узкий диапазон температур плавления и единая характеристика плавления. Молекулярно-массовое распределение (Mw/Mn), также известное как полидисперсность, может определяться методом гель-проникающей хроматографии. Гомогенные сополимеры этилена/альфа-олефина могут иметь показатель Mw/Mn ≤3 или ≤2 7, или от 1,9 до 2,5, или от 1,9 до 2,2. Показатель масштаба распределения состава (CDBI) у таких гомогенных сополимеров этилена/альфа-олефина обычно составляет свыше около 70%. CDBI определяется в процентах по весу молекул сополимера с содержанием сомономеров в пределах 50% (т.е. плюс или минус 50%) от средней общей молярной концентрации сомономеров. CDBI линейного гомополимера этилена принимается за 100%. Показатель масштаба распределения состава (CDBI) у линейного полиэтилена, который не содержит сомономер, принимается за 100%. CDBI определяется методом фракционирования элюированием с повышением температуры (TREF, от английского - Temperature Rising Elution Fractionation). Определение CDBI позволяет четко различать гомогенные сополимеры, используемые в настоящем изобретении (с узким распределением состава, соответствующим величинам CDBI обычно выше 70%), и гетерогенные полимеры, такие как промышленно производимые ПЭОНП, которые обычно имеют широкое распределение состава, соответствующее величинам CDBI обычно менее 55%. CDBI может рассчитываться на основании данных полученных методом TREF, например, как описано у Wild и др., J. Poly. Sci. Poly. Phys. Ed., том 20, стр. 441 (1982 г.). Гомогенные сополимеры этилена/альфа-олефина предпочтительно имеют CDBI от около 70% до 99%. Гомогенные сополимеры этилена/альфа-олефина имеют относительно узкий диапазон температур плавления по сравнению с гетерогенными сополимерами, например, гомогенные сополимеры этилена/альфа-олефина могут иметь преимущественно единую температуру плавления от около 60°С до около 105°С или от 80°С до около 100°С. Используемый термин "преимущественно единая температура плавления" означает, что, по меньшей мере, около 80% по весу вещества имеет единую максимальную температуру плавления Tm в пределах от около 60°С до 105°С, при этом преимущественно ни одна значительная доля вещества не имеет максимальную температуру плавления выше около 115°С.

Гомогенный сополимер этилена/альфа-олефина может быть получен путем сополимеризации этилена и любого одного или нескольких альфа-олефинов. Альфа-олефином предпочтительно является С3-С20-альфа-моноолефин, более предпочтительно С4-С12-альфа-моноолефин, еще более предпочтительно С4-С8 альфа-моноолефин. Альфа-олефин может содержать, по меньшей мере, один компонент, выбранный из группы, состоящей из бутена-1, гексена-1 и октена-1, т.е. 1-бутена, 1-гексена и 1-октена; или только октена-1; или смесь гексена-1 и бутена-1.

Способы получения и использования гомогенных полимеров описаны в патенте US 5206075, патенте US 5241031 и международной заявке WO 93/03093, при этом все они во всей полноте в порядке ссылки включены в настоящую заявку. Дополнительные подробности, касающиеся получения и использования гомогенных сополимеров этилена/альфа-олефина, описаны в международных заявках WO 90/03414 и WO 93/03093, заявителем которых является Exxon Chemical Patents, Inc., и которые во всей полноте в порядке ссылки включены в настоящую заявку.

Гомогенные сополимеры этилена и альфа-олефина еще одного класса описаны в патенте US 5272236 на имя LAI и др. и в патенте US 5278272 на имя LAI и др., которые во всей полноте в порядке ссылки включены в настоящую заявку.

Используемый термин "пластомер" относится к полимеру, который сочетает свойства эластомеров и пластмасс, такие как каучукоподобные свойства, со способностью пластмасс к обработке. Применимые пластомеры для использования в многослойной пленке включают гомогенные сополимеры этилена/альфа-олефина.

Пластомеры для использования в многослойной пленке могут иметь максимальную температуру плавления ≤90°С или ≤88°С или ≤85°С или ≤82°С или ≤80°С; или максимальную температуру плавления от 45°С до 90°С или от 50 до 85°С или от 55 до 85°С, или от 55 до 80°С. Пластомером может являться сополимер этилена/альфа-олефина, в частности гомогенный сополимер этилена/альфа-олефина.

Пластомер может иметь показатель текучести расплава ≤1,1 г/10 мин или ≤1,0 г/10 мин или ≤0,95 г/10 мин или ≤0,90 г/10 мин или от 0,7 до 1,1 г/10 мин или от 0,75 до 1,0 г/10 мин или от 0,8 до 0,95 г/10 мин или от 0,85 до 0,90 г/10 мин или от 0,86 до 0,89 г/10 мин.

В одном из вариантов осуществления наружный слой пленки и/или барьерный слой и/или один или несколько связующих слоев могут содержать сложный полиэфир. Используемый термин "сложный полиэфир" относится к гомополимеру и/или сополимеру, имеющему сложноэфирную связь между мономерными звеньями. Сложноэфирная связь может быть образована, например, путем реакции конденсации между дикарбоновой кислотой и гликолем. Дикарбоновой кислотой может являться алифатическая, т.е. щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, и т.п.; или замещенная или незамещенная ароматическая кислота, например, различные изомеры фталевой кислоты (т.е. ортофталевая кислота), такие как изофталевая кислота (т.е. метафталевая кислота) и терефталевая кислота (т.е парафталевая кислота), а также нафтеновая кислота. Конкретные примеры алкилзамещенных ароматических кислот включают различные изомеры диметилфталевой кислоты, такие как диметилизофталевая кислота, диметилортофталевая кислота, диметилтерефталевая кислота, различные изомеры диэтилфталевой кислоты и различные изомеры диэтилфталевой кислоты, такие как диэтилизофталевая кислота, диэтилортофталевая кислота, различные изомеры диметилнафталевой кислоты, такие как 2,6-диметилнафтеновая кислота и 2,5-диметилнафтеновая кислота, и различные изомеры диэтилнафтеновой кислоты. В качестве альтернативы, дикарбоновой кислотой может являться 2,5-фурандикарбоновая кислота (FDCA). Гликоли могут являться линейными или разветвленными. Конкретные примеры включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,4-бутандиол, неопентилгликоль и т.п. Гликоли включают модифицированные гликоли, такие как циклогександиметанол. Полиэфир в наружном слое пленки может содержать любой из вышеупомянутых полиэфиров.

Сложный полиэфир может содержать, по меньшей мере, один компонент, выбранный из группы, состоящей из гомополимера полиэтилентерефталата, сополимера полиэтилентерефталата (включая полиэтил ентерефталатгликоль, ПЭТГ), полициклогександиметилентерефталата (ПЦТ) и его сополимеров, таких как ПЦТГ, полициклогександиметанолтерефталевой кислоты (ПЦТК) и ее сополимеров, таких как ПЦТКГ, гомополимера полибутилентерефталата (ПБТ) и его сополимеров, таких как ПБТГ, гомополимера полинафталин-терефталата, сополимера полинафталина и терефталата, гомополимера полиэтиленфураноата и сополимера полиэтилена и фураноата.

Сложный полиэфир AVANTIUM® на биологической основе представляет собой полиэтиленфураноат со скоростью пропускания кислорода на единицу толщины, составляющей всего одну десятую показателя полиэтилентерефталата (ПЭТ), скоростью пропускания двуокиси углерода, составляющей одну четвертую показателя ПЭТ, и скоростью пропускания водяного пара, составляющей половину показателя ПЭТ. Полиэтиленфураноат является более термостойким, чем ПЭТ, имеет температуру стеклования (Tg) на 12°С выше, чем у ПЭТ, температуру плавления 165°С, что выше, чем у ПЭТ. Кроме того, полиэтиленфураноат поддается переработке для повторного использования отдельно или в смеси с ПЭТ. Полиэтиленфураноат может экструдироваться с целью получения пленок. Полиэтиленфураноат получают полимеризацией этиленгликоля и 2,5-фурандикарбоновой кислоты (FDCA). Полиэтиленфураноат является возобновляемым, поскольку имеет биологическую основу.

Используемый термин "полиамид" относится к гомополимерам, сополимерам или терполимерам, имеющим амидную связь между мономерными звеньями, которые могут формироваться любым способом, известным специалистам в данной области техники. Полиамиды, одобренные для применения в производстве изделий, предназначенных для использования при переработке, транспортировке и упаковывании пищевых продуктов, включая гомополимеры, сополимеры и смеси полиамидов, описаны в статье 177.1500 и далее раздела 21 Свода Федеральных Постановлений, который во всей полноте в порядке ссылки включен в настоящую заявку. Применимые полиамидные гомополимеры включают нейлон 6 (поликапролактам), нейлон 11 (полиундеканолактам), нейлон 12 (полилауриллактам) и т.п. Другие применимые полиамидные гомополимеры также включают нейлон 4,2 (политетраметиленэтилендиамид), нейлон 4,6 (тетраметиленадипамид), нейлон 6,6 (полигексаметиленадипамид), нейлон 6,9 (полигексаметиленазеламид), нейлон 6,10 (полигексаметиленсебацинамид), нейлон 6,12 (полигексаметилендодекандиамид), нейлон 6/12 (сополимер капролактама и лауролактама), нейлон 66/610 (например, изготовленный путем конденсации смесей солей нейлона 66 и солей нейлона 610), смолы нейлона 6/69 (например, изготовленный конденсацией эпсилон-капролактама, гексаметилендиамина и азелаиновой кислоты), нейлон 7,7 (полигептаметиленпимеламид), нейлон 8,8 (полиоктаметиленсуберамид), нейлон 9,9 (полинонаметиленазеламид), нейлон 10,9 (полидекаметиленазеламид), нейлон 12,12 (полидодекаметилендодекандиамид) и т.п. Полиамидные сополимеры включают сополимер нейлона 6,6/6 (сополимер полигексаметиленадипамид а/капролактама), сополимер полиамида 6/6,6 (сополимер поликапролактама/гексаметиленадипамида), сополимер полиамида 6,2/6,2 (сополимер полигексаметиленэтилендиамида/гексаметиленэтилендиамида), сополимер нейлона 6,6/6,9/6 (сополимер полигексаметиленадипамида/гексаметиленазеламида/капролактама), а также другие полиамиды. Дополнительные полиамиды включают полиамид 4,1, полиамид 6,1, сополимер полиамида 6,6/61, сополимер полиамида 6,6/6Т, полиамид MXD6 (поли-m-ксилиленадипамид), сополимер полиамида 6I/6T, сополимер полиамида 6/MXDT/I, полиамид MXDI, поли-р-ксилиленадипамид, полигексаметилентерефталатамид, полидодекаметилентерефталамид и т.п.

Используемый термин "аморфный полиамид" относится к полиамиду с отсутствием регулярного трехмерного расположения молекул или подгрупп молекул на протяжении расстояний, относительно больших по сравнению с размерами атомов. Однако регулярность структуры существует на локальном уровне. Смотри статью "Аморфные полимеры" в Encyclopedia of Polymer Science and Engineering, 2-е издание, стр. 789-842 (издательство Wiley & Sons, Inc., 1985 г.) под номером 84-19713 по каталогу Конгресса США. Специалистами в области ДСК (согласно ASTM 3417-83) признано, что аморфный полиамид не имеет измеримой температуры плавления (т.е. менее чем 0,5 кал/г) или теплоты плавления. Аморфный полиамид получают путем реакции конденсации диамина с дикарбоновой кислотой. Например, алифатический диамин объединяют с ароматической дикарбоновой кислотой, или ароматический диамин объединяют с алифатической дикарбоновой кислотой с получением аморфного полиамида.

Если не указано иное, термин "полукристаллический полиамид" включает все полиамиды, которые не считаются аморфными полиамидами. Все полукристаллические полиамиды имеют определяемую температуру плавления. Полукристаллический полиамид может иметь температуру плавления от 125 до 270°С или от 250 до 270°С.

Используемый термин "циклический полимер" включает алифатический или фенольный циклический олефиновый сополимер, т.е. включающий сополимер этилена/норборнена, полициклододецен, сложный полиэфир и циклический олефиновый полимер.

Каждый указанный показатель текучести расплава полимера, определялся в соответствии со стандартом ASTM D1238, при этом испытание проводится (если не указано иное) при 190°С и нагрузке 2,16 кг. Стандарт ASTM D1238 во всей полноте в порядке ссылки включен в настоящую заявку.

Каждый указанный показатель плотности полимера определялся в соответствии со стандартом ASTM D792, который во всей полноте в порядке ссылки включен в настоящую заявку.

Используемый термин "максимальная температура плавления" относится к пику при самой высокой температуре на кривой дифференциальной сканирующей калориметрии (ДСК), отображающей зависимость подводимой энергии по оси Y и температуры по оси X. Максимальная температура плавления соответствует самой высокой температуре, при которой требуется подводить энергию с целью фазового превращения части полимера с наиболее высокой температурой плавления из твердого состояния в жидкое состояние.

В одном из вариантов осуществления пластомер может иметь плотность менее чем 0,905 г/см3 или менее 0,902 г/см3 или менее 0,900 г/см3 или менее 0,895 г/см3 или менее 0,890 г/см3 или менее 0,886 г/см3; или иметь плотность от 0,857 г/см3 до 0,908 г/см3 или от 0,86 г/см3 до 0,905 г/см3 или от 0,87 г/см3 до 0,903 г/см3 или от 0,875 г/см3 до 0,902 г/см3 или от 0,88 г/см3 до 0,900 г/см3 или от 0,88 г/см3 до 0,895 г/см3 или от 0,88 г/см3 до 0,89 г/см3.

В одном из вариантов осуществления пластомер присутствует в пленке в количестве, по меньшей мере, 3,5% или, по меньшей мере, 4% или, по меньшей мере, 4,5% или, по меньшей мере, 5% или, по меньшей мере, 5,5% или, по меньшей мере, 6% по общему весу пленки. В одном из вариантов осуществления пластомер присутствует в пленке в количестве от 3 до 20% или от 3,5 до 15% или от 4 до 12% или от 4,5 до 10% или от 5 до 8% или от 5,5 до 7% или от 5,5 до 6,5% по общему весу пленки.