Предпосылки создания изобретения

В течение десятилетий на изнаночной и внешней поверхностях бесшовной термоусадочной рукавной пленки, из которой изготавливаются термоусадочные пакеты для упаковывания мяса, используется рыхлая пыль, например, рыхлая пыль из кукурузного крахмала. В процессе изготовления пыль наносится на изнаночную поверхность толстой, кольцевой бесшовной пленочной "ленты" сразу после ее экструзии через кольцевую матрицу, т.е. до того, как лента подвергается ориентации в твердом состоянии с целью формирования термоусадочной рукавной пленки. Пыль, присутствующая на изнаночной поверхности рукавной пленки, облегчает изготовление термоусадочной пленки и ее последующую обработку, включая (а) печатание, (б) преобразование в упаковочные изделия, (в) обработку полученных упаковочных изделий на упаковочных машинах, включая открывание и помещение продукта в упаковочное изделие.

Пыль наносится на внешнюю поверхность термоусадочной рукавной пленки во время преобразования ленты из термоусадочной рукавной пленки в отдельные упаковочные изделия, например, пакеты, например, путем герметизации и резания. Пыль, присутствующая на внешней поверхности термоусадочной рукавной пленки, облегчает последующее обращение с отдельными упаковочными изделиями в процессе заполнения упаковочного изделия мясным продуктом. Более точно, пыль, присутствующая на внешней поверхности отдельных упаковочных изделий, снижает коэффициент трения пленок друг о друга, т.е. действует как добавка, понижающая трение, т.е. смазочный материал, позволяющий отдельным упаковочным изделиям легко скользить и отделяться друг от друга и от поверхностей машины.

Например, при упаковывании мясных продуктов с использованием стопки пакетов из коробки пыль, присутствующая на внешней поверхности каждого из отдельных пакетов, позволяет легко извлекать верхний пакет из стопки с целью заполнения продуктом. Без применения пыли на внешней поверхности пакетов верхний пакет может слипаться со следующим пакетом (т.е. пакетом непосредственно под верхним пакетом) до такой степени, что при извлечении верхнего пакета для подачи на участок загрузки вместе с ним извлекается следующий пакет из стопки. Иными словами, следующий пакет может частично или полностью извлекаться из стопки пакетов при перемещении верхнего пакета на участок загрузки. Это нежелательное перемещение следующего пакета может варьировать от весьма незначительного перемещения из стопки пакетов вплоть до перемещения до участка загрузки вместе с верхним пакетом. Без применения пыли на внешней поверхности пакетов перемещение верхнего пакета на участок загрузки, вероятно, приведет к выходу следующего пакета, по меньшей мере, из совмещенного положения с остальными пакетами стопки и перемещению на протяжении части расстояния до участка загрузки продукта. Независимо от того, выполняется ли это вручную или посредством автоматизации, пыль на внешней поверхности верхнего пакета и внешней поверхности следующего пакета способствует извлечению верхнего пакета из стопки без существенного нарушения положения следующего пакета.

Кроме того, в случае расположенных внахлестку пакетов на ленте, после помещения продукта в находящийся ниже по потоку пакет (т.е. "первый пакет"), примыкающий к ленте(-ам), пыль, присутствующая на внешней поверхности всех пакетов, примыкающих к ленте(-ам), позволяет отделять первый пакет, уже содержащий продукт, от лент(-ы) с небольшими помехами или без помех для следующего пакета, находящегося выше по потоку (т.е. "второго пакета") на ленте(-ах), что тем самым облегчает загрузку следующего продукта во второй пакет.Это облегчение загрузки происходит как при ручной, так и автоматической загрузке продукта. Затем загруженный первый пакет может отделять от лент(-ы) и далее подвергаться ручной или автоматической обработке, включая транспортировку в вакуумную камеру, в которой из пакета, в котором остается продукт, откачивается газообразная среда, после чего пакет герметизируется путем термосваривания, а излишек рукавной пленки отрезается и выбрасывается или возвращается в повторный цикл. Оборудование и технологии упаковывания мяса и других продуктов в вакууме в термоусадочные пакеты описаны в патентах US 3958391 (на имя Kujubu), US 4580393 (на имя Furukawa) и US 4640081 (на имя Kawaguchi и др.), каждый из которых во всей полноте в порядке ссылки включен в настоящую заявку.

После загрузки продукта в первый пакет на ленте(-ах), его отделения от лент(-ы) и направления на дальнейшие упаковочные операции второй пакет устанавливается в положение для загрузки продукта, открывается, и в него загружается продукт, после чего загруженный второй пакет отделяется лент(-ы) и перемещается вниз по потоку для выполнения дальнейших упаковочных операций, как и с первым пакетом. Пыль облегчает эти упаковочные операции. Пыль на изнаночной поверхности рукавной пленки помогает изготавливать термоусадочную рукавную пленку. Если пыль используется для изготовления рукавной пленки, как это схематически показано на фиг.1, пыль подают внутрь кольцевого экструдата через проход по центру кольцевой матрицы. Пыль наносится на изнаночную поверхность рукавной пленки сразу после экструзии кольцевого экструдата через кольцевую матрицу. Кольцевой экструдат, выходящий из кольцевой матрицы, называется в описании "лентой". Поскольку кольцевая лента является толстой и еще не ориентирована в твердом состоянии, она еще не является термоусадочной пленкой. Пыль контактирует с изнаночной поверхностью кольцевой ленты вскоре после ее выхода из матрицы. Кольцевую ленту закаливают охлаждающей жидкостью. После закалки кольцевую ленту сплющивают, придавая ей плоскую конфигурацию. За счет этого кольцевая лента в плоской конфигурации, оставаясь в виде ленты, может подвергаться дополнительной необязательной обработке, такой как, облучение, нанесение покрытия методом экструзии и т.д. Однако при изготовлении термоусадочной пленки кольцевая лента в плоской конфигурации после этого повторно нагревается до температуры ее размягчения (например, путем подачи через ванну с горячей водой при 85-90°**С), после чего образующаяся размягченная кольцевая лента подается через первую пару зажимных валков, вращающихся с окружной скоростью X метров в минуту, а затем кольцевая пленка растягивается как в поперечном направлении путем подачи вокруг захваченного пузырька воздуха, так и в продольном направлении вторым комплектом зажимных валков, вращающихся с более высокой окружной скоростью, например, X+Υ метров в минуту. Захваченный воздух присутствует в количестве, которое заставляет размягченную кольцевую ленту открываться и расширяться в поперечном направлении с целью достижения желаемого уровня поперечной ориентации в твердом состоянии. Относительные окружные скорости зажимных валков в сочетании с увеличенной длиной пути обработки в продольном направлении при расширении вокруг захваченного пузырька воздуха создают желаемый уровень ориентации в продольном направлении в твердом состоянии. Открывание размягченной ленты облегчается присутствующей пылью внутри размягченного рукавной пленки, так как без применения пыли лента может "слипаться", т.е. демонстрировать значительное сопротивление открыванию, позволяющему воздушной пробке расширять ленту в поперечном направлении. Если лента не поддается открыванию, процесс ориентации в твердом состоянии невозможен. Таким образом, первая причина применения пыли внутри ленты заключается в том, чтобы обеспечить открывания размягченной ленты в начале процесса ориентации в твердом состоянии.

После ориентации в твердом состоянии полученную бесшовную кольцевую термоусадочную рукавную пленку сплющивают, придавая ей плоскую конфигурацию, и сматывают в рулон. Затем эта кольцевая термоусадочная рукавная пленка в плоской конфигурации может разматываться из рулона, и из нее путем резания и герметизации может изготавливаться множество пакетов или оболочек, т.е. множество упаковочных изделий. Во время изготовления упаковочных изделий (пакетов и оболочек) из термоусадочной рукавной пленки на внешнюю поверхность рукавной пленки добавляется пыль, как описано выше. Однако количества пыли, добавленной внутрь кольцевого экструдата, достаточно для того, чтобы размягченная рукавная пленка легко открывалась в начале процесса ориентации в твердом состоянии, а также для того, чтобы после разматывания смотанной в рулон плоской бесшовной термоусадочной рукавной пленки и ее последующего резания, и герметизации изготавливать из нее термоусадочные упаковочные изделия, которые легко открываются с целью дальнейшего помещения в них продукта. Следует отметить, что ориентация размягченной ленты в твердом состоянии с целью формирования термоусадочной рукавной пленки увеличивает площадь изнаночной поверхности рукавной пленки пропорционально степени общей ориентации пленки. Например, у ленты, подвергнутой 3-кратной поперечной ориентации в твердом состоянии в сочетании с 3-кратной продольной ориентацией в твердом состоянии, площадь изнаночной поверхности рукавной пленки в девять раз превышает площадь изнаночной поверхности ленты. Количества пыли, подаваемой внутри ленты сразу после экструзии, должно быть достаточно не только для того, чтобы просто обеспечить открывание размягченной кольцевой ленты. Иными словами, количества добавленной пыли должно быть достаточно для предотвращения слипания изнаночной поверхности термоусадочной рукавной пленки и, чтобы после формирования упаковочного изделия из рукавной пленки он мог открываться с целью помещения в него продукта.

Хотя пыль из кукурузного крахмала и/или пыль, полученная из любого другого применимого материала, обеспечивают вышеописанные свойства пониженного трения и антиадгезии, необходимые для изготовления и применения термоусадочных пакетов, пыль улетучивается во время нанесения пыли на внешнюю поверхность рукавной пленки из-за потери сцепления с внешней поверхностью рукавной пленки, а также улетучивается с изнаночной поверхности рукавной пленки во время формирования упаковочных изделий. Пыль, которая улетучивается с внешней поверхности, оказывается в окружающей среде, в которой находится рукавная пленка или упаковочное изделие. В результате пыль накапливается в воздухе и на поверхности воздушных фильтров, оборудования, сооружений и т.д. Более того, поскольку пыль из кукурузного крахмала является питательной средой, она может служить источником питания и размножения микробов. Пыль также ухудшает внешний вид упаковочных изделий до помещения в них мясного продукта и смывания пыли с внешней поверхности упаковочного изделия. Таким образом, было бы желательно обеспечить рукавную пленку и упаковочные изделия желаемыми свойствами пониженного трения и антиадгезии без применения пыли.

Из уровня техники известны термоусадочные рукавные пленки без применения пыли, но обладающие желательными свойствами пониженного трения и антиадгезии. Эти известные из техники термоусадочные рукавные пленки используются в качестве упаковочных пленок, но не с целью изготовления термоусадочных пакетов и оболочек (содержащих бесшовную рукавную пленку или изготовленных из нее) для упаковывания мясных продуктов. Вместо этого, в отличие от термоусадочных пакетов и оболочек, используемых для упаковывания мяса и других продуктов, эти известные термоусадочные пленки изготавливаются в виде бесшовных рукавных пленок для обеспечения термоусадочных свойств, но термоусадочные рукавные пленки разрезаются в продольном направлении, чтобы открыть рукавную пленку с получением плоского пленочного изделия, которое сматывается как плоская пленка, а затем разматывается и используется как плоская пленка в различных упаковках. Кроме того, эти плоские пленки имеют общую толщину пленки (до усадки) менее 1,6 мил (порядка 40,64 мкм). Эти известные плоские пленки используются для упаковывания пищевых и непищевых продуктов и обычно имеют свободную усадку при 85°С от 5% до 15% в продольном направлении (то есть в направлении обработки) и от 5% до 20% в поперечном направлении.

Кроме того, поскольку эти известные из техники термоусадочные плоские пленки без применения пыли не преобразуются в упаковочные изделия в виде рукавных пленок в плоской конфигурации, которые необходимо открывать с целью заполнения продуктом, к этим термоусадочным плоским пленкам неприменимы такие же требования к разъединению, которые существуют при изготовлении и применении описанных выше термоусадочных пакетов. В отличие от этого, единственным требованием к разъединению является разматывание плоской пленки из рулона, а не отсутствие слипания при открывания упаковочного изделия, изготовленного из рукавной пленки в плоской конфигурации, в частности рукавной пленки в плоской конфигурации, которая в этой плоской конфигурации была смотана в рулон и/или пропущена через зажимные валки в процессе обработки пленки.

Краткое изложение сущности изобретения

Термоусадочные упаковочные изделия, используемые для упаковывания мяса, имеют относительно толстые термосварные слои, содержащие полимерную композицию с относительно низкой плотностью. Было обнаружено, что сочетание понижающих трение добавок и антиадгезивов, используемое в известных термоусадочных пленках без применения пыли, неприменимо для обеспечения антиадгезивных характеристик, необходимых для придания открываемое™ термоусадочным упаковочным изделиям для упаковывания мяса, т.е. термоусадочным упаковочным изделиям, содержащим многослойную термоусадочную рукавную пленку в плоской конфигурации, у которой изнаночный термосварной слой термосварен с самим с собой. Этим объясняется, почему на внутреннюю и наружную поверхности промышленно производимых термоусадочных пакетов для упаковывания мяса наносится пыль. Сочетание понижающих трение добавок и антиадгезивов, используемое в известных термоусадочных пленках без применения пыли, не должно отвечать требованиям к открываемости упаковочных изделий, содержащих многослойную термоусадочную рукавную пленку в плоской конфигурации, у которой первая плоская сторона соприкасается со второй стороной с плоской стороной, поскольку известные термоусадочные пленки без применения пыли не используются для изготовления таких упаковочных изделий. Попытки использовать известные термоусадочные пленки без применения пыли для изготовления упаковочных изделий, содержащих многослойную термоусадочную рукавную пленку в плоской конфигурации, не имели успеха, поскольку упаковочное изделие слипалось (т.е. не открывалось) в условиях стандартной открываемости.

Кроме того, исключение применения пыли из кукурузного крахмала, пыли из тапиоки и т.д. (i) уменьшает рост микробов за счет исключения источника пищи, (ii) обеспечивает более чистый производственный участок и улучшенную рабочую среду, (ш) уменьшает загрязнение оборудования и датчиков, (iv) снижает потребность в воздушных фильтрах, (ν) уменьшают износ оборудования, (vi) продлевают срок службы термосварочного оборудования, (vii) уменьшает или исключает воздух в рулонах, (viii) уменьшают или исключает сморщивание пленки и образование острых краев, (ix) улучшает согласованность загрузки и обработки термоусадочной рукавной пленки и изготовленных из нее упаковочных изделий.

Согласно первой особенности изобретения предложено упаковочное изделие, содержащее термоусадочную рукавную пленку в плоской конфигурации. Термоусадочная рукавная пленка имеет первую плоскую сторону, соприкасающуюся со второй плоской стороной. Термоусадочная рукавная пленка представляет собой многослойную термоусадочную пленку, имеющую (А) изнаночный термосварной слой, содержащий полимерную композицию, и (В) внешний слой, содержащий полимерную композицию. Изнаночный термосварной слой термосварен с самим с собой. На первой плоской стороне упаковочного изделия находится первый участок внутреннего термосварного слоя, а на второй плоской стороне упаковочного изделия находится второй участок внутреннего термосварного слоя, при этом первый участок термосварного слоя соприкасается со вторым участком термосварного слоя. Термосварной слой содержит полимерную композицию, содержащую полиолефин со средней плотностью менее 0,92 **г/см3. Изнаночный термосварной слой имеет толщину, по меньшей мере, 0,1 мил (порядка 2,54 мкм). Изнаночный термосварной слой дополнительно содержит: (a)(i) частицы антиадгезива в количестве, по меньшей мере, 2000 частей на миллион в пересчете на общий вес слоя, при этом средний размер частиц антиадгезива составляет, по меньшей мере, 3 мкм; (a)(ii) быстро выступающий на поверхность разделительный состав в количестве, по меньшей мере, 1200 частей на миллион в пересчете на общий вес слоя, содержащий, по меньшей мере, один материал, выбранный из группы, состоящей из эрукамида, олеамида, лаурамида, диэтаноламида лауриновой кислоты, моноглицерида, диглицерида, моноолеата глицерина, моностеарата глицерина и (а)(iii) медленно выступающий на поверхность разделительный состав в количестве, по меньшей мере, 1200 частей на миллион в пересчете на общий вес слоя, содержащий, по меньшей мере, один материал, выбранный из группы, состоящей из стеарамида, бис-стеарамида, этилен-бис-стеарамид, стеарилстеарамида, стеарилэрукамида, эруцилэрукамида, беханамида, этилен-бис-олеамида, олеилпальмитамида, сложного эфира стеариновой кислоты, сорбитан стеарата, моностеарата, дистеарата, тристеарата, сорбитан монолаурата, пентаэритритового сложного эфира стеариновой кислоты, стеарата полиглицерина, стеарата цинка, стеарата кальция, стеарат амагния, стеарата натрия, стеарата калия. Упаковочное изделие имеет открытый конец. Частицы антиадгезива, быстро выступающий на поверхность разделительный состав и медленно выступающий на поверхность разделительный состав присутствуют в изнаночном термосварном слое многослойной термоусадочной пленки в таком количестве, что упаковочное изделие открывается при стандартном испытании на открывание, когда полоса многослойной термоусадочной рукавной пленки в плоской конфигурации в течение 7 дней хранится смотанной на сердечнике диаметром 8,9 см в рулон диаметром 50 см при натяжении 179 г/см ширины плоской рукавной пленки, после чего часть рукавной пленки в 2,54 см от сердечника преобразуется в упаковочное изделие, пока рукавная пленка сохраняет плоскую конфигурацию. Получаемое упаковочное изделия имеет открытый верх с открытым верхним краем поперек длины рукавной пленки, при этом нижняя плоская внешняя поверхность упаковочного изделия соприкасается с верхней горизонтальной поверхностью опорной платформы, имеющей передний край шириной, превышающей ширину упаковочного изделия, и длину, превышающую длину упаковочного изделия. Нижняя плоская внешняя поверхность упаковочного изделия сцеплена с верхней горизонтальной поверхности опорной платформы парой лент, каждая из которых имеет ширину 6 мм и показатель адгезии к стали, по меньшей мере, 90 г/6 мм, измеренный в соответствии со стандартом AFERA 4001-ED 9/79, при этом каждая из лент проходит на расстояние 1,5 дюйма (порядка 3,81 см) от переднего края упаковочного изделия в направлении, перпендикулярном открытому верхнему краю изделия. Ленты расположены на верхней горизонтальной поверхности опорной платформы таким образом, что осевая линия каждой ленты находится в положении, соответствующем 33,3% ширины плоской рукавной пленки. Открытый верхний край упаковочного изделия расположен параллельно и непосредственно над передним краем опорной платформы. Упаковочное изделие открывается при одновременном воздействии: (i) 0,5-секундного выброса воздуха из воздушного сопла Лаваля с расходом воздуха 28,9 **Нм3/ч (17 ст.куб. футов/мин), проходящего вдоль осевой линии, наклоненной под углом 15 градусов к опорной платформе, при этом воздушное сопло имеет наконечник на расстоянии 3 дюйма (порядка 7,62 см) от края упаковочного изделия и обращено в сторону открытого верхнего края упаковочного изделия, и (ii) 2-секундного потока воздуха из воздушного шабера, проходящего параллельно опорной платформе и совпадающего с ней, при этом воздушный шабер имеет нагнетательную линию с 5,5 дюйма (порядка 13,97 см) от края упаковочного изделия и расход воздуха 76,5 Нм3/ч (45 ст.куб. футов/мин).

Согласно второй особенности предложено упаковочное изделие, содержащее:

(А) термоусадочную рукавную пленку, имеющую изнаночный термосварной слой, содержащий полимерную композицию, частицы антиадгезива, быстро выступающий на поверхность разделительный состав и медленно выступающий на поверхность разделительный состав, и

(В) внешний слой, содержащий полимерную композицию согласно первой особенности,

при этом внешний слой имеет внешнюю поверхность с максимальным коэффициентом трения менее 0,8, измеренным в соответствии с ASTM D 1894, а внутренний слой также имеет максимальный коэффициент трения менее 0,8, измеренный в соответствии с ASTM D 1894.

Согласно третьей особенности предложено упаковочное изделие, содержащее:

(A) термоусадочную рукавную пленку, имеющую изнаночный термосварной слой, содержащий полимерную композицию, частицы антиадгезива, быстро выступающий на поверхность разделительный состав и медленно выступающий на поверхность разделительный состав, и

(B) внешний слой, содержащий полимерную композицию согласно первой особенности,

при этом внешний слой имеет внешнюю поверхность с текущим коэффициентом трения менее 0,6, измеренным в соответствии с ASTM D 1894, а внутренний слой также имеет текущий коэффициент трения менее 0,6, измеренный в соответствии с ASTM D 1894.

Согласно четвертой особенности предложен узел, содержащий комплект уложенных внахлестку упаковочных изделий на двух ленточных полосах. Каждая из ленточных полос имеет липкую поверхность и противоположную поверхность без клея. Каждое из упаковочных изделий соответствует упомянутым первой или второй или третьей особенностям. Каждое из упаковочных изделий имеет две наложенные друг на друга стороны преимущественно одинаковых размеров. Каждое из упаковочных изделий имеет одну сторону, прикрепленную к липкой поверхности обеих лент.Открытый конец каждого из упаковочных изделий обращен в ту же сторону относительно лент, что и концы всех остальных упаковочных изделий комплекта. Каждое последующее упаковочное изделие, прикрепленное к лентам, смещено от других упаковочных изделий комплекта и перекрывает отверстие нижележащего упаковочного изделия. Ленты разнесены друг от друга и параллельны друг другу.

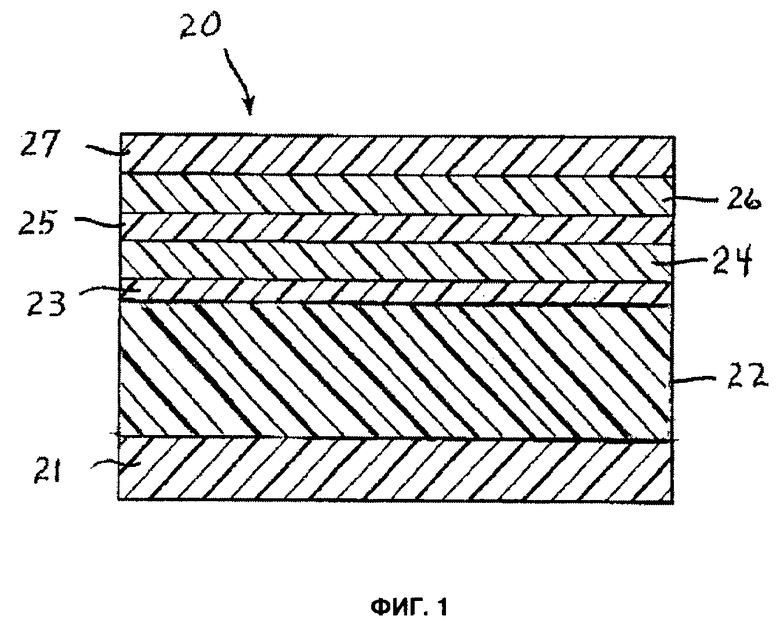

Согласно пятой особенности предложен способ упаковывания множества отдельных мясных продуктов. Способ включает (А) помещение каждого из множества отдельных мясных продуктов в каждый из соответствующего множества отдельных упаковочных изделий, имеющих открытую верхнюю часть, при этом каждое из соответствующих отдельных упаковочных изделий не содержит пыли и соответствует упомянутым первой особенности, второй особенности или третьей особенности, с целью получения множества частично упакованных продуктов, включающего первый частично упакованный продукт и второй частично упакованный продукт; (В) перемещение первой пластины в зону загрузки, при этом первая пластина находится в состоянии непрерывного движения; (С) помещение первого частично упакованного продукта на первую пластину в то время, как первая пластина перемещается через зону загрузки; (D)(d)(i) перемещение первой пластины из зоны загрузки в то время, как первый частично упакованный продукт остается на первой пластине валике; (D)(d)(ii) опускание крышки первой вакуумной камеры над первой пластиной и введение в контакт с ней с целью формирования первой вакуумной камеры с первым частично упакованным продуктом в то время, как первая пластина продолжает совершать непрерывное движение; (D)(d)(iii) откачивание газообразной среды из первой вакуумной камеры, включая откачивание газообразной среды из первого частично упакованного продукта в то время, как первая вакуумная камера продолжает перемещаться; (D)(d)(iv) герметизацию отдельного упаковочного изделия первого частично упакованного продукта в то время, как из первой вакуумной камеры откачана газообразная среда, с целью получения первого упакованного в вакууме продукта в то время, как первая вакуумная камера продолжает перемещаться; (D)(d)(v) повторный впуск газообразной среды в первую вакуумную камеру в то время, как первая пластина с первым упакованным в вакууме продуктом на ней продолжает перемещаться; (D)(d)(vi) отделение крышки первой вакуумной камеры от первой пластины в то время, как первая пластина продолжает перемещаться, и (D)(d)(vii) удаление первого упакованного в вакууме продукта с первой пластины в то время, как первая пластина продолжает перемещаться; (Е) помещение второго частично упакованного продукта на вторую пластину после того, как первая пластина вышла из зоны загрузки, а вторая пластина переместилась в зону загрузки; и (F)(f)(i) перемещение второй пластины из зоны загрузки в то время, как второй частично упакованный продукт остается на второй пластине; (F)(f)(ii) опускание крышки второй вакуумной камеры над второй пластиной и введение в контакт с ней с целью формирования второй вакуумной камеры со вторым частично упакованным продуктом в то время, как вторая пластина продолжает совершать непрерывное движение; (F)(f)(iii) откачивание газообразной среды из второй вакуумной камеры, включая откачивание газообразной среды из второго частично упакованного продукта в то время, как вторая вакуумная камера продолжает перемещаться; (F)(f)(iv) герметизацию отдельного упаковочного изделия второго частично упакованного продукта в то время, как из второй вакуумной камеры откачана газообразная среда, с целью получения второго упакованного в вакууме продукта в то время, как вторая вакуумная камера продолжает перемещаться; (F)(f)(v) повторный впуск газообразной среды во вторую вакуумную камеру в то время, как вторая пластина со вторым упакованным в вакууме продуктом на ней продолжает перемещаться; (F)(f)(vi) отделение крышки второй вакуумной камеры от второй пластины в то время, как вторая пластины продолжает перемещаться, и (F)(f)(vii) удаление второго упакованного в вакууме продукта со второй пластины в то время, как первая пластина продолжает перемещаться.

Краткое описание чертежей

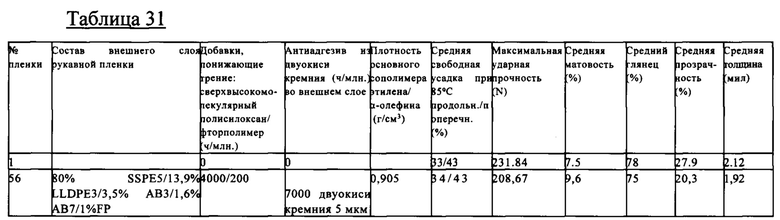

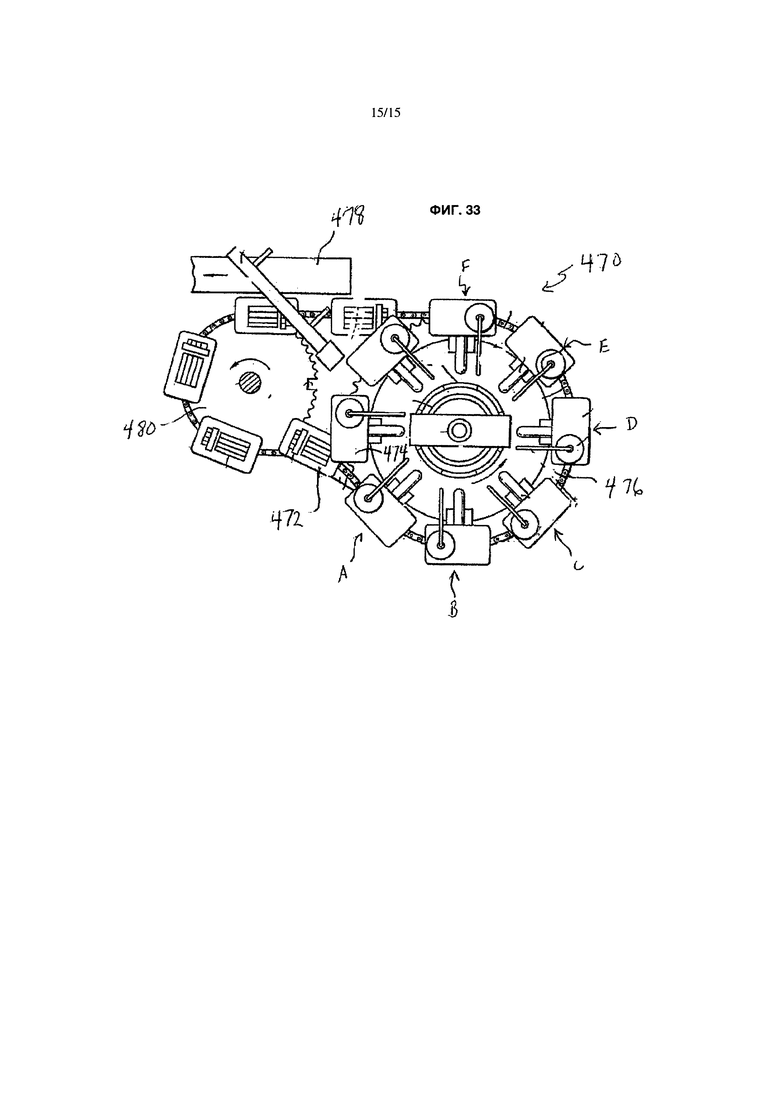

На фиг.1 схематически показан вид в разрезе термоусадочной многослойной пленки.

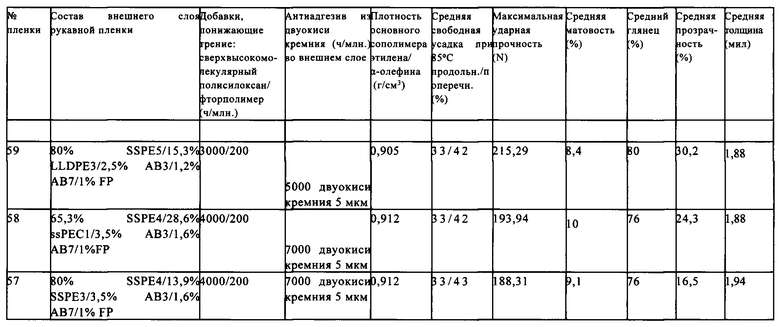

На фиг.2 схематически показан способ изготовления термоусадочной многослойной рукавной пленки, такого как пленка, проиллюстрированная на фиг.1, применимой для изготовления упаковочного изделия.

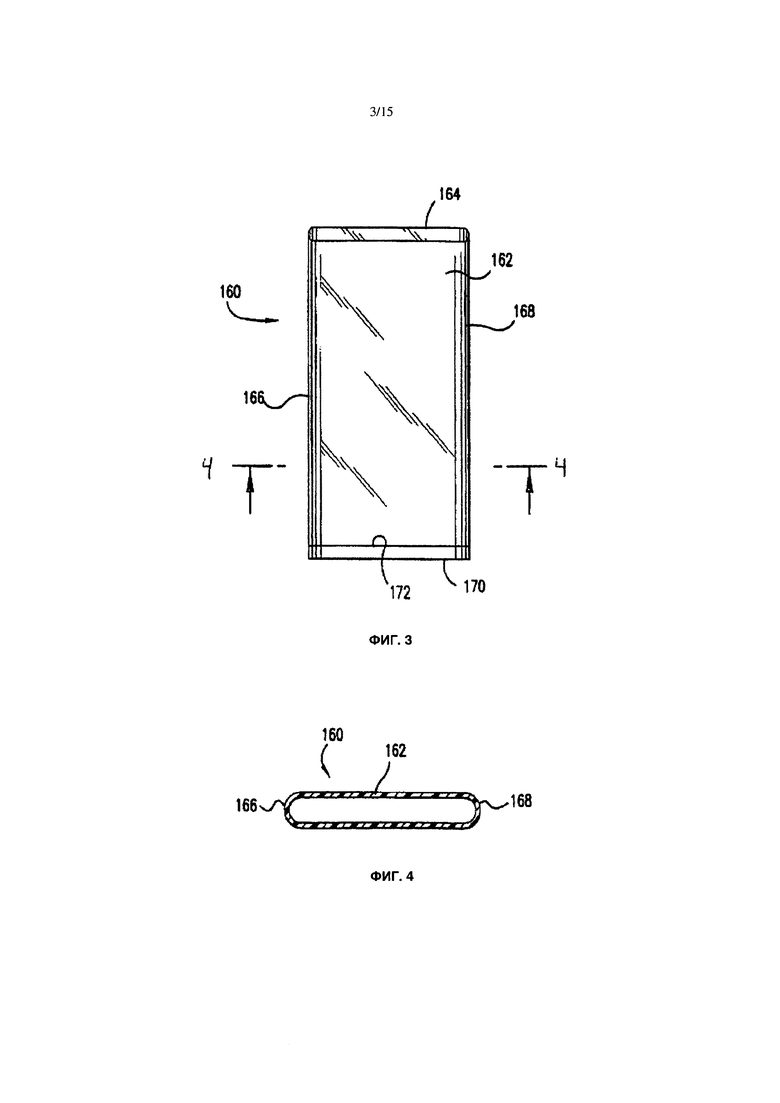

На фиг.3 схематически показан термоусадочный пакет с торцевым уплотнением, изготовленный из рукавной пленки, проиллюстрированной на фиг.1.

На фиг.4 показан вид в разрезе проиллюстрированного на фиг.3 пакета по линии 4-4 его сечения.

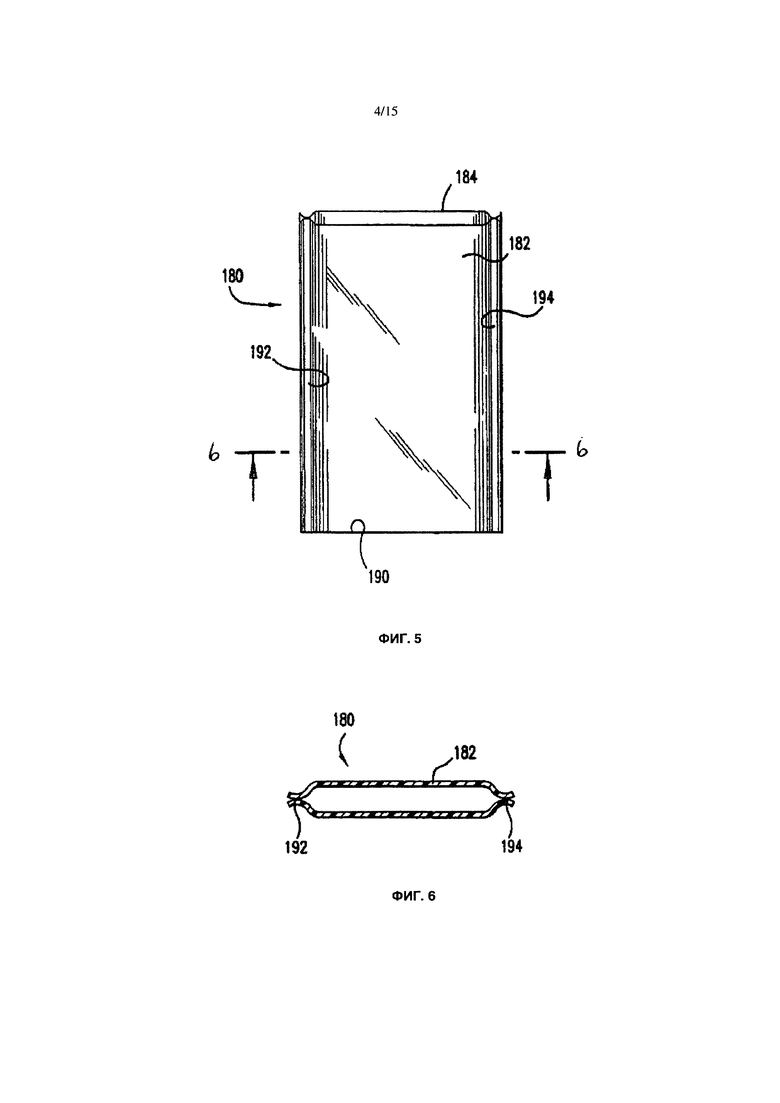

На фиг.5 схематически показан термоусадочный пакет с боковым уплотнением, также изготовленный из рукавной пленки, проиллюстрированной на фиг.1.

На фиг.6 показан вид в разрезе проиллюстрированного на фиг.5 пакета с боковым уплотнением по линии 6-6 его сечения.

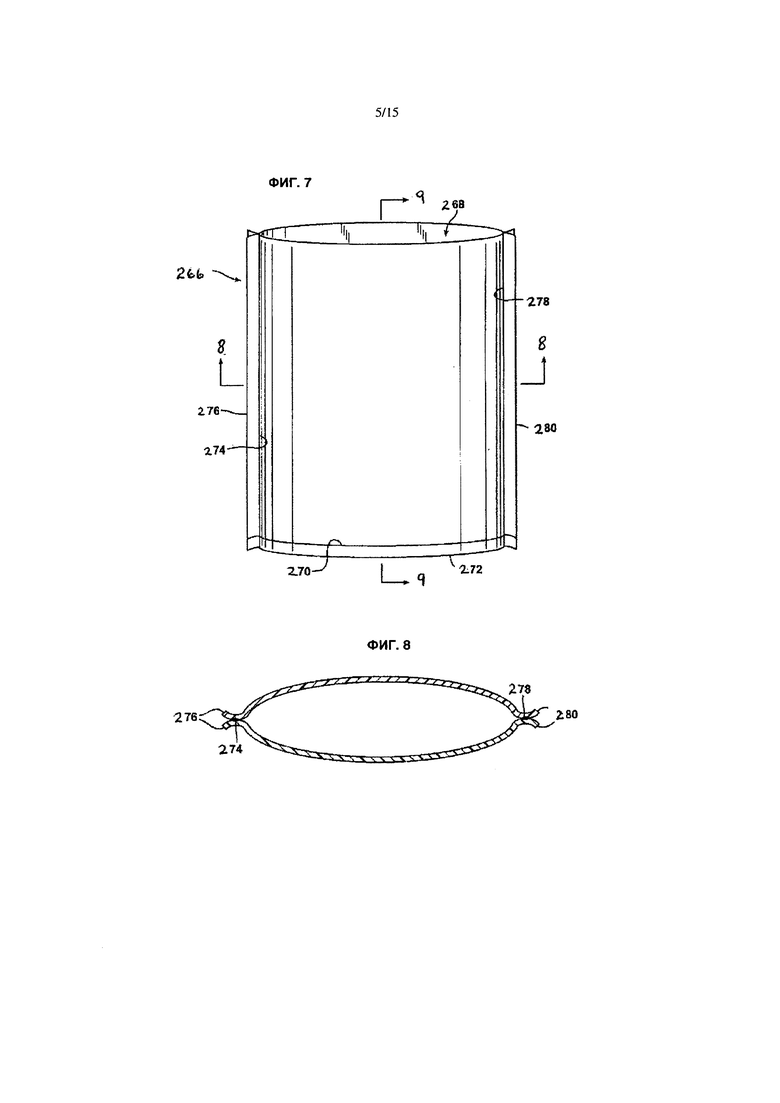

На фиг.7 схематически показан термоусадочный пакет, который также может изготавливаться из рукавной пленки, проиллюстрированной на фиг.1.

На фиг.8 показан вид в поперечном разрезе проиллюстрированного на фиг.7 термоусадочного пакета по линии 8-8 его сечения.

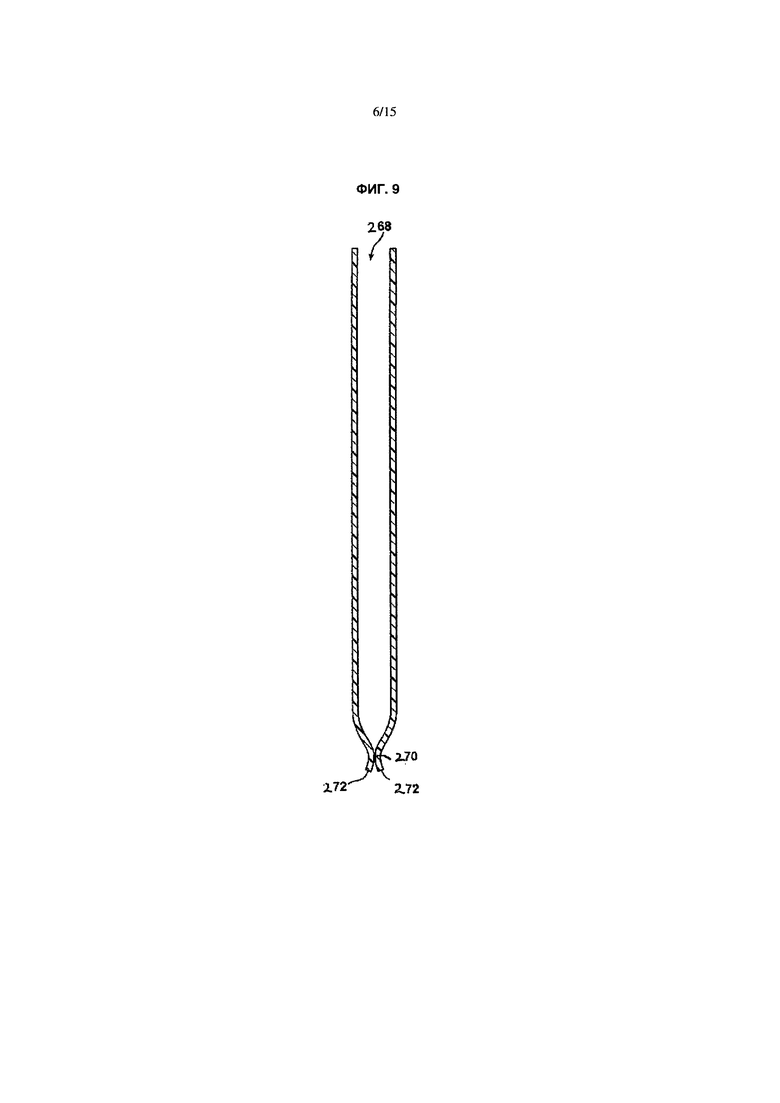

На фиг.9 показан вид в продольном разрезе проиллюстрированного на фиг.7 термоусадочного пакета по линии 9-9 его сечения.

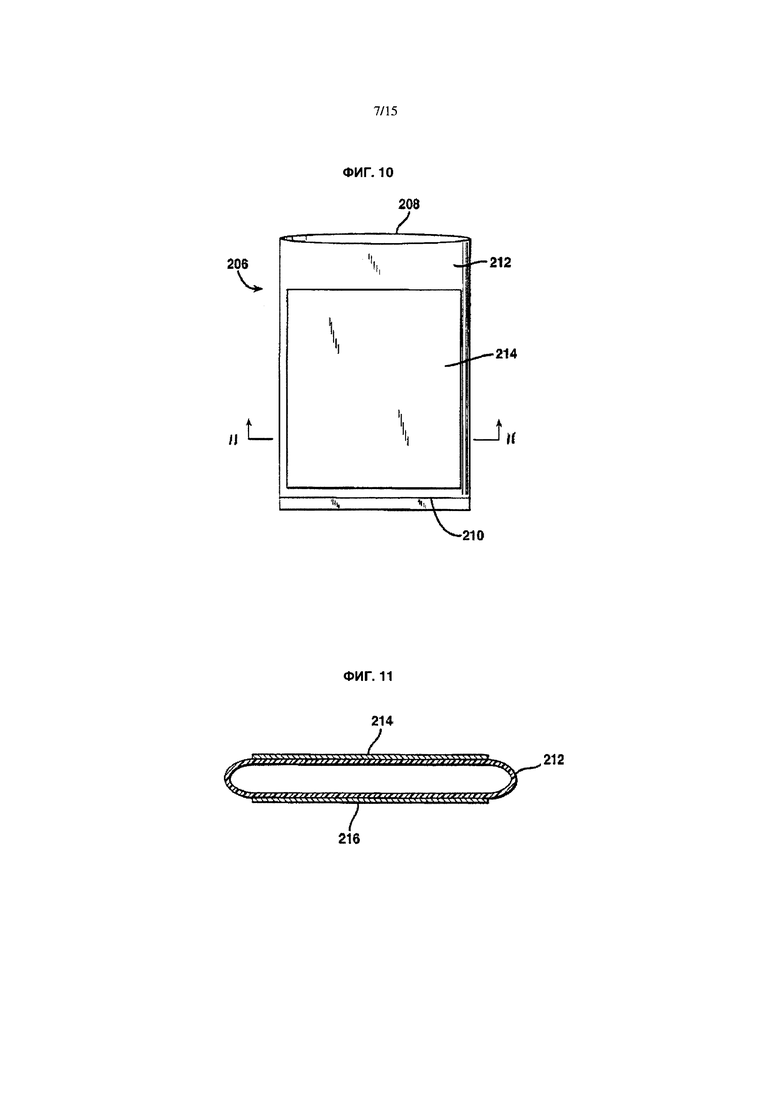

На фиг.10 схематически показан термоусадочный пакет с накладками и торцевым уплотнением.

На фиг.11 показан вид в разрезе проиллюстрированного на фиг.10 пакета с накладками по линии 11-11 его сечения.

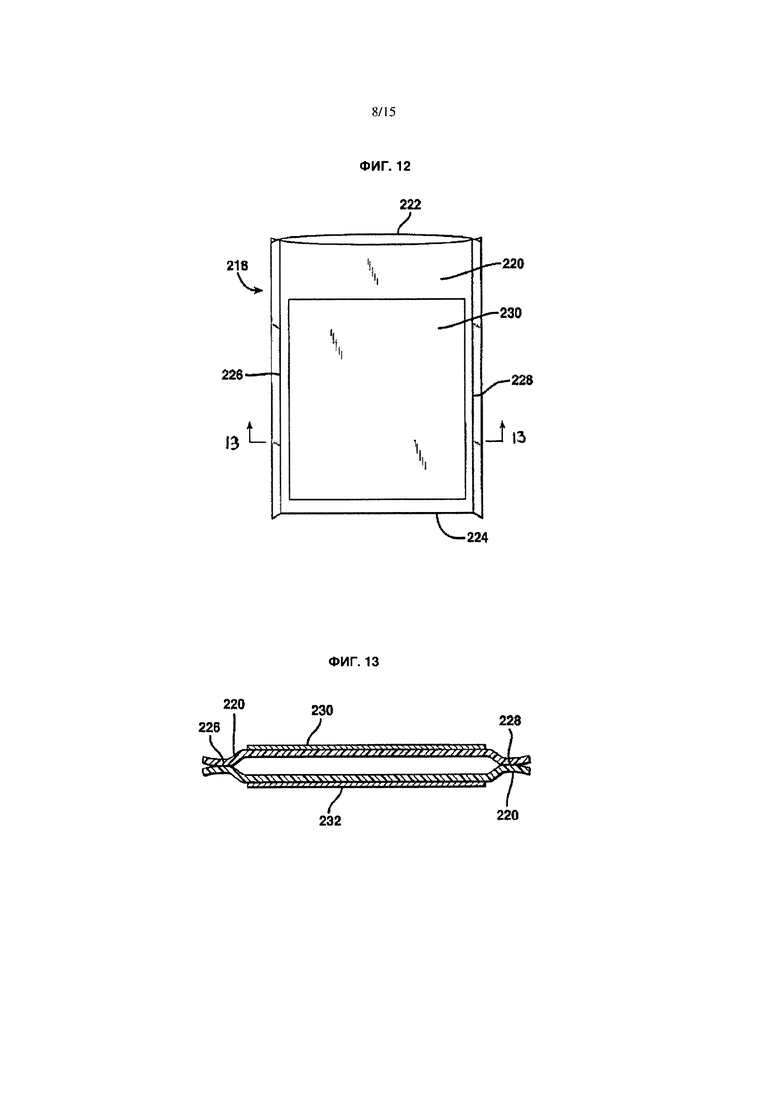

На фиг.12 схематически показан термоусадочный пакет с накладками и боковым уплотнением.

На фиг.13 показан вид в разрезе проиллюстрированного на фиг.12 пакета с накладками и боковым уплотнением по линии 13-13 его сечения.

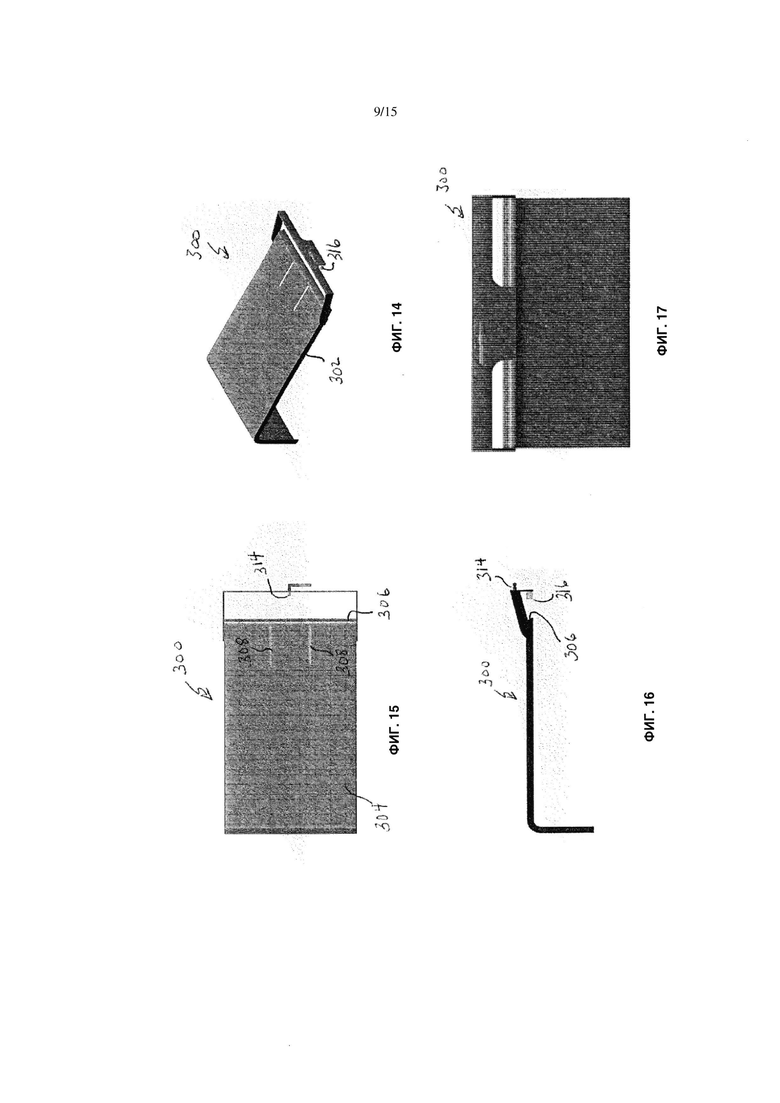

На фиг.14 показан схематический перспективный вид схемы прибора для стандартного испытания пакетов на открываемость.

На фиг.15 показан схематический вид сверху схемы проиллюстрированного фиг.14 прибора для стандартного испытания пакетов на открываемость.

На фиг.16 показан схематический вид сбоку проиллюстрированного фиг.14 прибора для стандартного испытания пакетов на открываемость.

На фиг.17 показан схематический вид с торца проиллюстрированного фиг.14 прибора для стандартного испытания пакетов на открываемость.

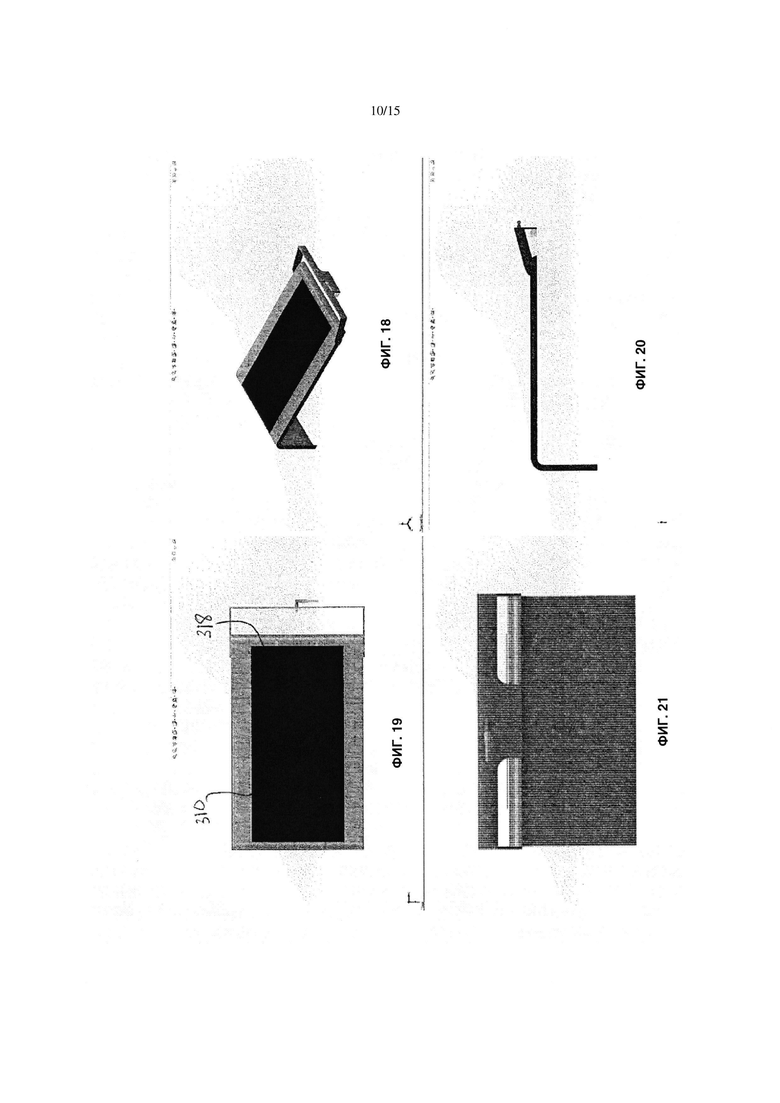

На фиг.18 показан схематический перспективный вид прибора для стандартного испытания пакетов на открываемость с помещенным в него пакетом с торцевым уплотнением в плоской конфигурации, т.е. готовым к проведению испытания на открываемость.

На фиг.19 показан схематический вид сверху прибора для стандартного испытания пакетов на открываемость с пакетом с торцевым уплотнением в плоской конфигурации, т.е. готовым к проведению испытания на открываемость.

На фиг.20 показан схематический вид сбоку прибора для стандартного испытания пакетов на открываемость с пакетом с торцевым уплотнением в плоской конфигурации, т.е. готовым к проведению испытания на открываемость.

На фиг.21 показан схематический вид с торца прибора для стандартного испытания пакетов на открываемость с пакетом с торцевым уплотнением в плоской конфигурации, т.е. готовым к проведению испытания на открываемость.

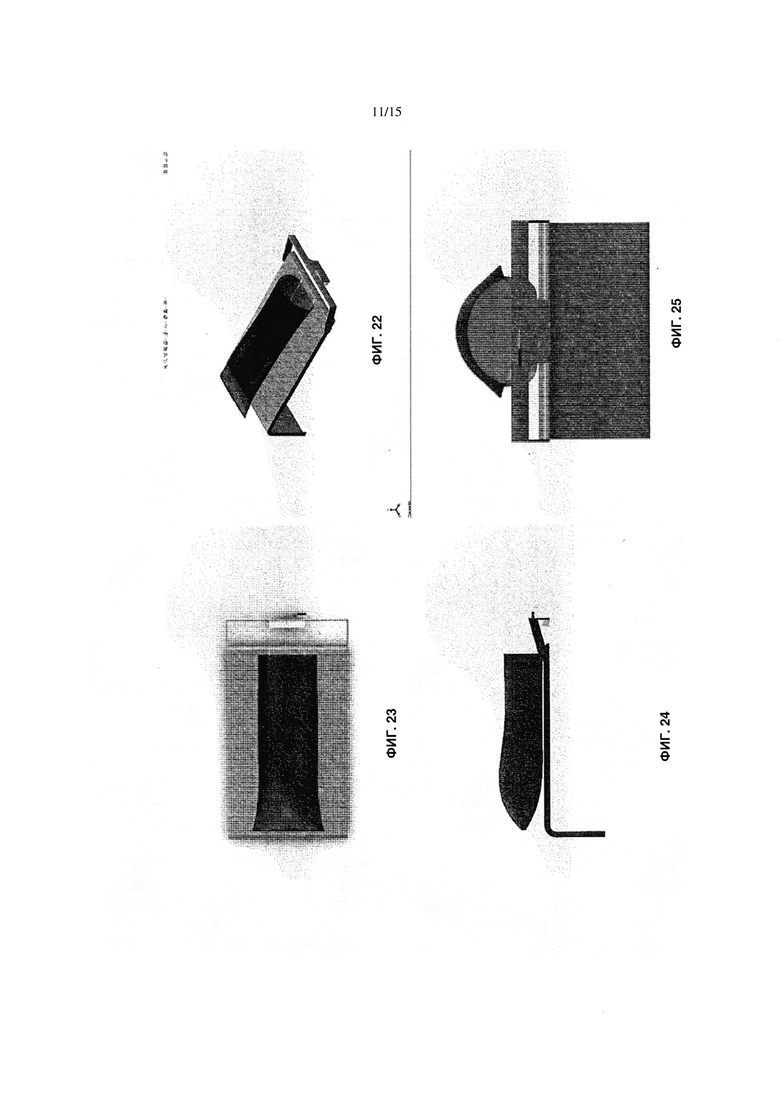

На фиг.22 показан перспективный вид прибора для испытания открываемости и пакета, проиллюстрированных на фиг.18, через две секунды после начала испытания пакета, который успешно проходит на испытание на открываемость.

На фиг.23 показан вид сверху прибора для испытания открываемое™** и пакета, проиллюстрированных на фиг.22.

На фиг.24 показан вид сбоку прибора для испытания открываемости и пакета, проиллюстрированных на фиг.22.

На фиг.25 показан вид с торца прибора для испытания открываемости и пакета, проиллюстрированных на фиг.19.

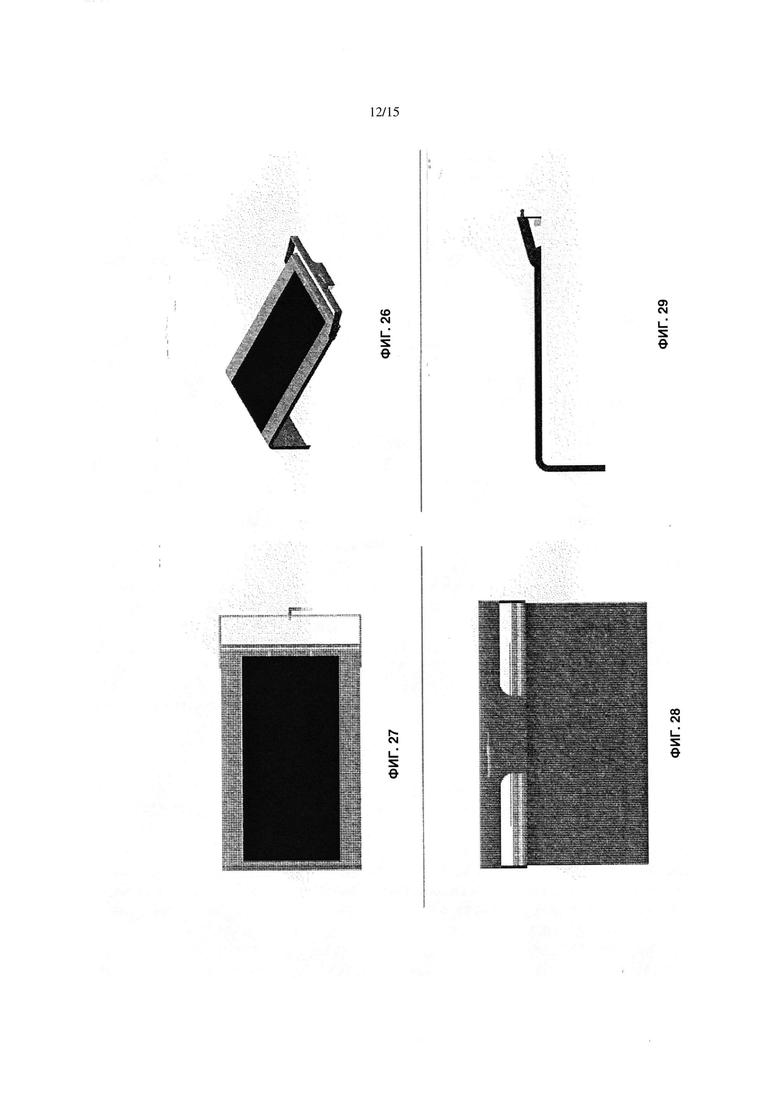

На фиг.26 иллюстрирует перспективный вид прибора для испытания открываемости и пакета, проиллюстрированных на фиг.18, через две секунды после начала испытания пакета, который не проходит на испытание на открываемость.

На фиг.27 показан вид сверху прибора для испытания открываемости и пакета, проиллюстрированных на фиг.26.

На фиг.28 показан вид сбоку прибора для испытания открываемости и пакета, проиллюстрированных на фиг.26.

На фиг.29 показан вид с торца прибора для испытания открываемости и пакета, проиллюстрированных на фиг.26.

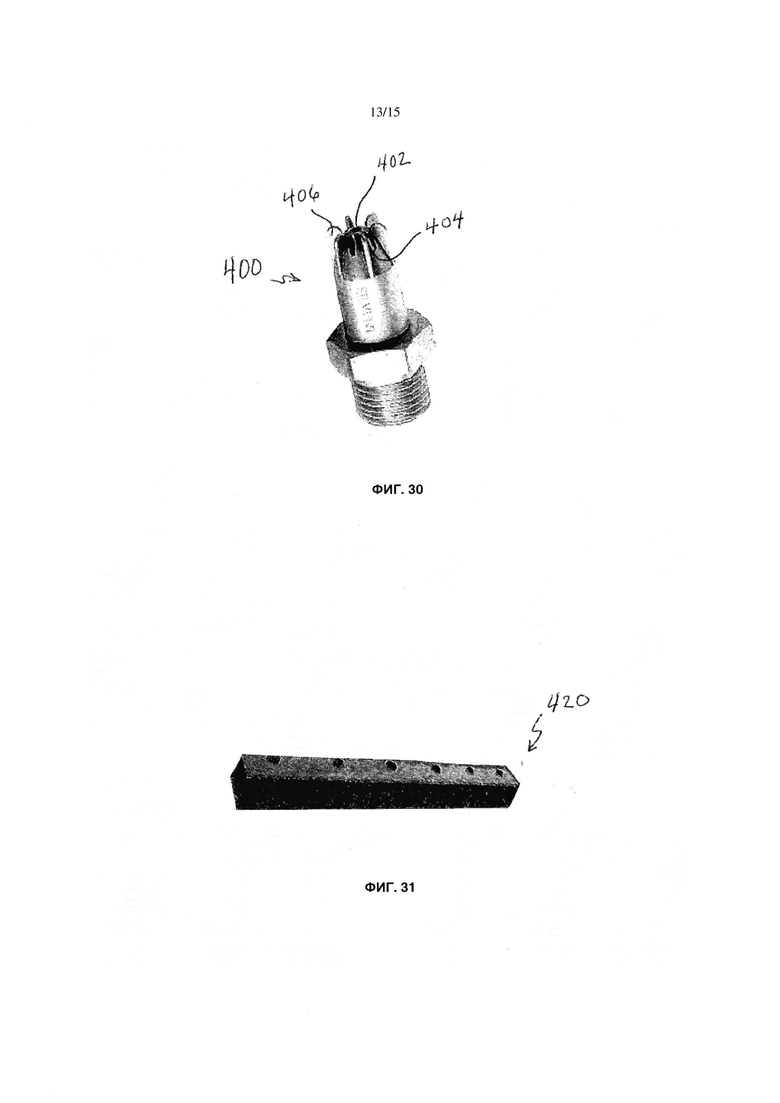

На фиг.30 показан перспективный вид воздушного сопла для использования в приборе для испытания открываемости упаковочного изделия.

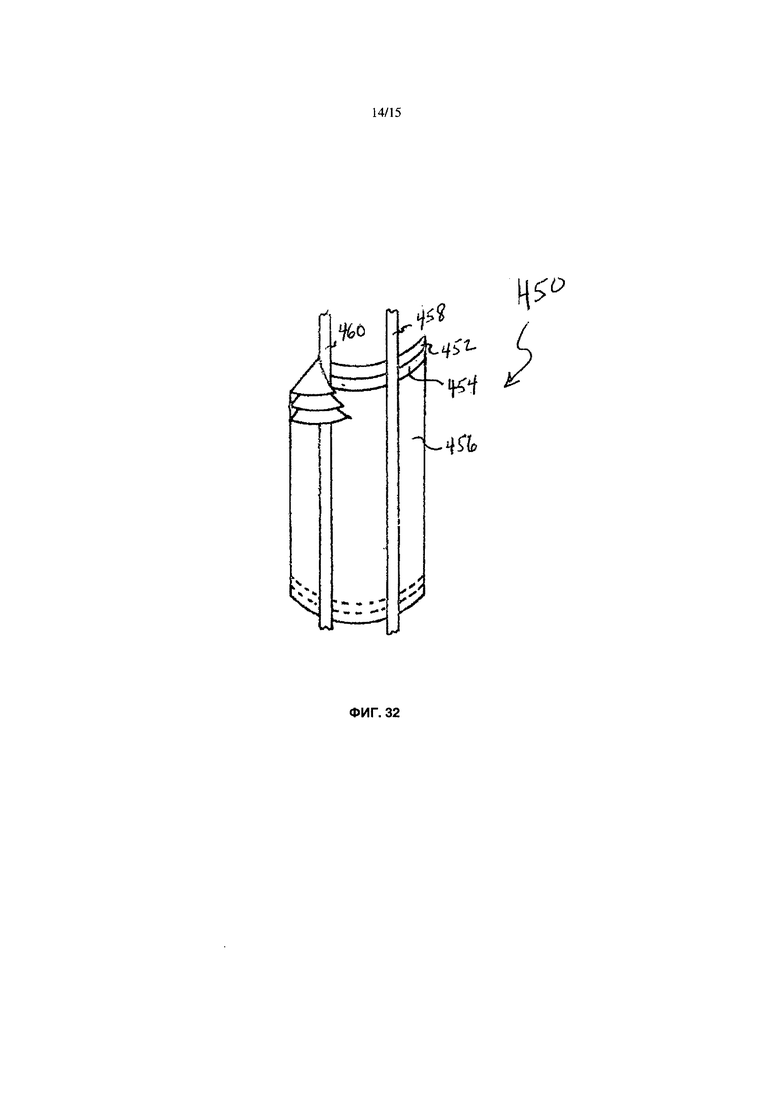

На фиг.31 показан перспективный вид воздушного шабера для использования в приборе для испытания открываемости упаковочного изделия.

Подробное описание

Используемый термин "пленка" используется в качестве родового понятия и включает пластмассовое полотно независимо от того, является ли оно пленкой или листом.

Используемый термин "упаковка" относится к продукту, упакованному в упаковочный материал, такой как пленка.

Используемый термин "упаковочное изделие" относится к изделию, которое применимо для использования при упаковывании продукта, помещаемого внутрь упаковочного изделия. Примерами упаковочных изделий, которые могут использоваться для упаковывания мясных продуктов, являются пакеты и оболочки. Пакетом может являться пакет с торцовым уплотнением, пакет с боковым уплотнением, пакет с L-образным уплотнением или мешок. Оболочкой может являться бесшовная оболочка или сваренная изнутри оболочка. Сваренные изнутри оболочки включают сваренные внахлестку оболочки, оболочки со сваренными краями и сваренные встык оболочки с лентой для соединения изнутри.

Используемые термины "уплотнительный слой", "уплотняющий слой", "термосварной слой" и "герметизирующий слой" относятся к наружному слою или слоям пленки, участвующим в герметичном соединении пленки с самой собой, другим слоем той же самой или другой пленки и/или с другим изделием, которое не является пленкой. Следует также признать, что в герметичном соединении пленки с самой собой и другим слоем обычно может участвовать вплоть до наружных 3 мил пленки. Что касается упаковок, имеющих только соединяющие края уплотнения в отличие от уплотнений внахлестку, термин "уплотнительный слой" обычно относится к внутреннему слою пленочной упаковки, а также к поддерживающим слоям в пределах 3 мил от изнаночной поверхности уплотнительного слоя, при этом внутренний слой часто также служит контактирующим с пищевым продуктом слоем при упаковывании пищевых продуктов.

Используемый термин "уплотнение" относится к любому соединению первой области поверхности пленки со второй областью поверхности пленки, при этом уплотнение формируется путем нагрева областей, по меньшей мере, до их соответствующих температур инициирования термосваривания. Нагрев может выполняться любым одним или несколькими из множества способов, таких как использование горячего прутка, горячего ножа, нагретой планки, горячего воздуха, инфракрасного излучения, ультразвукового уплотнения и т.д. Уплотнение более предпочтительно формируется горячим прутком и/или горячим ножом. Как известно специалистам в данной области техники, другим уплотнением, применимым при формировании упаковки из пленки согласно настоящему изобретению является статическое уплотнение внахлестку.

Используемый термин "слой, содержащий полимерную композицию, имеющую плотность менее X **г/см3" означает, что с учетом всего(-ех) полимера(-ов) слоя, не считая неполимерные компоненты слоя, плотность полимера(-ов) в слое усредняется в пересчете на весовые проценты, при этом полученное усредненное значение составляет менее 0,92 г/см3. Такой же анализ применяется для диапазона плотности. Если для получения полимерной композиции, из которой изготовлен термосварной слой, смешивают различные полимеры, плотностью полимерной композиции является плотность смеси полимеров в пропорциях, в которых они смешиваются. Твердые материалы, такие как антиадгезивные соединения, не учитываются при определении плотности первой полимерной композиции. Например, плотностью полимерной композиции внутреннего слоя является средневзвешенное значение плотности каждого полимера, присутствующего во внутреннем слое.

Используемая фраза "**...слой пленки, содержащий..." относится к слою пленки, который содержит перечисленные компоненты на всем протяжении своего поперечного сечения, а также на своих обеих наружных главных поверхностях.

Используемый термин "рукавная пленка" относится к бесшовной рукавной пленке или сваренной изнутри рукавной пленке с уплотнением внахлестку, с соединяющим края уплотнением или с уплотнением встык и лентой для соединения изнутри. Термин "плоская конфигурация", используемый применительно к рукавной пленке и изготовленным из нее упаковочным изделиям, относится к рукавной пленке или содержащему рукавную пленку упаковочному изделию, которое находится в сплющенном состоянии и имеет первую плоскую сторону и вторую плоскую стороны, соединенные друг с другом вдоль боковых краев, которыми могут являться линии сгиба или уплотненные края.

Термин "ориентированный", используемый применительно к термоусадочным пленкам и рукавным пленкам, относится к полимерсодержащему материалу, который подвергли растягиванию в твердом состоянии, но при повышенной температуре (температуре ориентации) с последующим "отверждением" в растянутой конфигурации путем охлаждения материала преимущественно с сохранением размеров в растянутом состоянии. После последующего нагревания находящегося в свободном состоянии, не подвергнутого отжигу ориентированного полимерсодержащего материала до его точки размягчения (т.е. температуры, при которой проводилась ориентация в твердом состоянии) происходит термическая усадка. Более точно, используемый термин "ориентированный" относится к ориентированным пленкам, ориентация в твердом состоянии которых может осуществляться одним или несколькими из множества способов, включая метод захваченного пузырька и метод растяжения на раме.

Используемый термин "соотношение ориентации" относится к произведению показателей расширения материала пластмассовой пленки в нескольких направлениях, обычно в двух направлениях, перпендикулярных друг другу. Расширение в направлении обработки называется далее "вытягиванием", а расширение в поперечном направлении называется далее "растяжением". В случае рукавных пленок, экструдированных через кольцевую матрицу с целью формирования бесшовной неориентированной рукавной пленки, называемой "лентой", растяжение достигается путем нагрева ленты до ее температуры размягчения с последующим пропусканием ленты поверх захваченного пузырька воздуха, чтобы тем самым "раздуть" ленту и обеспечить поперечную ориентацию при изготовлении термоусадочной пленки. Вытягивание таких пленок достигается путем пропускания пленки через два комплекта механизированных зажимных валков, при этом нижний по потоку комплект имеет более высокую окружную скорость, чем верхний по потоку комплект, а получаемая степень вытяжки равна окружной скорости нижнего по потоку комплекта зажимных валков, деленной на окружную скорость верхнего по потоку комплекта зажимных валков. Соотношение ориентации, которое также именуется степенью ориентации, которой является ориентация в направлении обработки (MD), умноженная на ориентацию в поперечном направлении (TD).

Используемый термин "полимер" относится к продукту реакции полимеризации и включает гомополимеры, сополимеры, тройные сополимеры и т.д. Обычно слои пленки могут состоять преимущественно из одного полимера или могут содержать дополнительные полимеры, т.е. смешанные с ним.

Используемый термин "сополимер" относится к полимерам, образующимся в результате полимеризации, по меньшей мере, двух различных мономеров. Например, термин "сополимер" включает продукт реакции сополимеризации этилена и альфа-олефина, такого как 1-гексен. Однако термин "сополимер" также включает, например, продукт реакции сополимеризации смеси этилена, пропилена, 1-гексена и 1-октена.

Используемый термин "сополимер", охарактеризованный как множество мономеров, например, "сополимер пропилена и этилена", относится к сополимеру, в котором один из мономеров способен к сополимеризации в большем весовом или молярном отношении, чем другой мономер или остальные мономеры. Однако первый указанный мономер предпочтительно способен к сополимеризации в большем весовом отношении, чем второй указанный мономер, а в случае сополимеров, которые являются тройными сополимерами, четверными сополимерами и т.д., первый мономер предпочтительно способен к сополимеризации в большем весовом отношении, чем второй мономер, второй мономер предпочтительно способен к сополимеризации в большем весовом отношении, чем третий мономер, и т.д.

Сополимеры охарактеризованы с использованием названий мономеров, из которых они получены. Например, термин "сополимера этилена и пропилена" относится к сополимеру, полученному путем сополимеризации пропилена и этилена с добавлением или без добавления дополнительного(-ых) сомономер(-ов).

Используемый знак "/" для обозначения химической природы сополимера (например, "сополимер этилена/альфа-олефина") означает сомономеры, которые сополимеризованы с целью получения сополимера. Используемый термин "сополимер этилена и альфа-олефина" является эквивалентом термина "сополимер этилена/альфа-олефина".

Используемый термин "гетерогенный полимер" относится к продуктам реакции полимеризации с относительно узким молекулярно-массовым распределением и относительно широким распределением по составу, т.е. типичным полимерам, полученным, например, с использованием традиционных катализаторов Циглера-Натты. Гетерогенные полимеры применимы в различных слоях пленки, используемой в настоящем изобретении. Несмотря на несколько исключений (таких как линейные гомогенные сополимеры этилена и альфа-олефина TAFMER®** производства компании Mitsui Petrochemical Corporation с использованием катализаторов Циглера-Натты), гетерогенные полимеры обычно имеют относительно широкое распределение по длине цепи и процентному содержанию сомономеров.

Используемый термин "гомогенный полимер" относится к продуктам реакции полимеризации с относительно узким молекулярно-массовым распределением и относительно узким распределением по составу. Гомогенные полимеры применимы в различных слоях пленки, используемой в настоящем изобретении. Гомогенные полимеры отличаются по своей структуре от гетерогенных полимеров тем, что имеют относительно равномерно упорядоченные последовательности сомономеров в цепи, симметричное отражение распределения последовательностей во всех цепях и сходную длину всех цепей, т.е. более узкое молекулярно-массовое распределение. Кроме того, гомогенные полимеры обычно получают с использованием металлоценового катализатора или других односайтовых катализаторов, а не катализаторов Циглера-Натты.

Более точно, гомогенные сополимеры этилена и альфа-олефина могут быть охарактеризованы одним или несколькими параметрами, известными специалистам в данной области техники, такими молекулярно-массовое распределение (**Mw/Mn), показатель масштаба распределения состава (CDBI, от английского - composition distribution breadth index), узкий диапазон температур плавления и единая характеристика плавления. Молекулярно-массовое распределение (Mw/Mn), также известное как полидисперсность, может определяться методом гель-проникающей хроматографии. Гомогенные сополимеры этилена и альфа-олефина, применимые в настоящем изобретении, обычно имеют показатель Mw/Mn менее 2,7; более предпочтительно от около 1,9 до 2,5; еще более предпочтительно от около 1,9 до 2,3. Показатель масштаба распределения состава (CDBI) у таких гомогенных сополимеров этилена и альфа-олефина обычно составляет свыше около 70 процентов. CDBI определяют в процентах по весу молекул сополимера с содержанием сомономеров в пределах 50% (т.е. плюс или минус 50%) от средней общей молярной концентрации сомономеров. CDBI линейного гомополимера этилена принимают за 100%. Показатель масштаба распределения состава (CDBI) у линейного полиэтилена, который не содержит сомономер, принимается за 100%. CDBI определяется методом фракционирования элюированием с повышением температуры (TREF, от английского - Temperature Rising Elution Fractionation). Определение CDBI позволяет четко различать гомогенные сополимеры, используемые в настоящем изобретении (с узким распределением состава, соответствующим величинам CDBI обычно выше 70%), и гетерогенные полимеры, такие как промышленно производимые ПЭОНП, которые обычно имеют широкое распределение состава, соответствующее величинам CDBI обычно менее 55%. CDBI сополимера легко рассчитывается на основании данных, полученных известными из техники методами, такими как, например, TREF, описанное, например, у Wild и др., J. Poly. Sci. Poly. Phys. Ed., том 20, стр. 441 (1982 г. ). Гомогенные сополимеры этилена и альфа-олефина предпочтительно имеют CDBI более около 70%, т.е. от около 70% до 99%. Такие гомогенные полимеры имеюи относительно узкий диапазон температур плавления по сравнению с "гетерогенными сополимерами", т.е. полимеры с CDBI менее 55%. Гомогенные сополимеры этилена и альфа-олефина предпочтительно имеют преимущественно единую характеристику плавления с максимальной температурой плавления (**Tm), определенной методом дифференциальной сканирующей калориметрии (DSC, от английского - Differential Scanning Calorimetry), от около 60°С до 105°С.Гомогенный сополимер предпочтительно имеет **Тт, определенную методом DSC, от около 80°С до 100°С.Используемый термин "преимущественно единая температура плавления" означает, что, по меньшей мере, около 80% по весу вещества имеет единую максимальную температуру плавления **Тт в пределах от около 60°С до 105°С, при этом преимущественно ни одна значительная доля вещества не имеет максимальную температуру плавления выше около 115°С, определенную методом DSC. Измерения методом DSC осуществляются с использованием системы термического анализа Perkin Elmer System 7. Получаемые данные плавления являются данными повторного плавления, т.е. образец нагревают с запрограммированной скоростью 10°С/мин до температуры ниже его критического интервала. Затем образец нагревают повторно (подвергают повторному плавлению) с запрограммированной скоростью 10°С/мин. Более высокие максимальные температуры плавления являются пагубными для свойств пленки, таких как матовость, и подвергают риску шансы на значимое снижение температуры инициирования термосваривания готовой пленки.

Обычно гомогенный сополимер этилена и альфа-олефина может быть получен путем сополимерации этилена и любого одного или нескольких альфа-олефинов. Альфа-олефином предпочтительно является С3-С20 альфа-моноолефин, более предпочтительно С4-С12 альфа-моноолефин, еще более предпочтительно С4-С8 альфа-моноолефин. Альфа-олефином еще более предпочтительно является, по меньшей мере, один материал, выбранный из группы, включающей бутен-1, гексен-1 и октен-1, т.е. 1-бутен, 1-гексен и 1-октен, соответственно. Альфа-олефином наиболее предпочтительно является октен-1 и/или смесь гексена-1 и бутена-1.

Способы получения и использования гомогенных полимеров описаны в патенте US 5206075, патенте US 5241031 и международной заявке WO 93/03093, при этом все они во всей полноте в порядке ссылки включены в настоящую заявку. Дополнительные подробности, касающиеся получения и использования гомогенных сополимеров этилена и альфа-олефина, описаны в международных заявках WO 90/03414 и WO 93/03093, заявителем которых в обоих случаях является Exxon Chemical Patents, Inc. и которые во всей полноте в порядке ссылки включены в настоящую заявку.

Гомогенные сополимеры этилена и альфа-олефина еще одного класса описаны в патенте US 5272236 на имя LAI, и др. и патенте US 5278272 на имя LAI, и др., которые в обоих случаях во всей полноте в порядке ссылки включены в настоящую заявку.

Используемый термин "полиолефин" относится к любому полимеризованному олефину, который может являться линейным, разветвленным, циклическим, алифатическим, ароматическим, замещенным или незамещенным. Более точно, термин "полиолефин" включает гомополимеры олефина, сополимеры олефина, сополимеры олефина и неолефинового сомономера, сополимеризуемого с олефином, такого как виниловые мономеры, их модифицированные полимеры и т.п.Конкретные примеры включают полиэтиленовый гомополимер, полипропиленовый гомополимер, полибутен, сополимер этилена и альфа-олефина, сополимер пропилена и альфа-олефина, сополимер бутена и альфа-олефина, сополимер этилена и винилацетата, сополимер этилена и этилакрилата, сополимер этилена и бутилакрилата, сополимер этилена и метилакрилата, сополимер этилена и акриловой кислоты, сополимер этилена и метакриловой кислоты, модифицированную полиолефиновую смолу, иономерную смолу, полиметилпентен и т.д. Модифицированная полиолефиновая смола включает модифицированный полимер, полученный путем сополимеризации гомополимера олефина или его сополимера с ненасыщенной карбоновой кислотой, например, малеиновой кислотой, фумаровой кислотой и т.п.или ее производным, таким как ангидрид, сложный эфир или соль металла и т.п. Она также может быть получена путем включения в гомополимер или сополимер олефина ненасыщенной карбоновой кислоты, например, малеиновой кислоты, фумаровой кислоты и т.п. или ее производного, такого как ангидрид, сложный эфир или соль металла и т.п.

Используемые для обозначения полимеров термины, такие как "полиамид", "сложный полиэфир", "полиуретан" и т.д., включают не только полимеры, содержащие повторяющиеся звенья, образованные мономерами, обладающими известной способностью к полимеризации с образованием полимера названного типа, но также сомономеры, производные и т.д., способные к полимеризации с мономерами, обладающими известной способностью к полимеризации с образованием полимера названного типа. Например, термин "полиамид" включает как полимеры, содержащие повторяющиеся звенья, образованные мономерами, такими капролактам, которые полимеризуются с образованием полиамида, так и сополимеры, полученные в результате сополимеризации капролактама с сомономером, при полимеризации которого как такового не образуется полиамид. Кроме того, термины, обозначающие полимеры, также включают сочетания, смеси и т.д. таких полимеров с другими полимерами отличающегося типа. Однако полиолефином более предпочтительно является продукт полимеризации одного или нескольких незамещенных олефинов, полиамидом является продукт полимеризации одного или нескольких незамещенных амидов и т.д.

Используемые термины "сополимер этилена и альфа-олефина" и "сополимер этилена/альфа-олефин" относятся к таким гетерогенным материалам, как линейный полиэтилен низкой плотности (ЛПЭНП) и полиэтилен очень низкой и сверхнизкой плотности (ПЭОНП и ПЭСНП); и гомогенным полимерам, таким как катализированные металлоценом линейные гомогенные сополимеры этилена и альфа-олефина, предлагаемые компанией Exxon Chemical (Бейтаун, штат Техас, США) под товарным знаком EXACT®, и линейные гомогенные сополимеры этилена и альфа-олефина, предлагаемые компанией Mitsui Petrochemical Corporation под товарным знаком TAFMER®. Все эти материалы обычно содержат сополимеры этилена с одним или несколькими сомономерами, выбранными из **С4-С10 альфа-олефина, такого как бутен-1 (т.е. 1-бутен), гексен-1, октен-1 и т.д., при этом молекулы сополимеров содержат длинные цепи с относительно небольшим числом боковых цепей или сшитых структур. Эта молекулярная структура отличается от традиционных полиэтиленов низкой или средней плотности, которые являются более разветвленными, чем их соответствующие аналоги. Гетерогенный сополимер этилена и альфа-олефина, известный как ЛПЭНП, имеет плотность обычно от около 0,91 г/см3 до около 0,94 г/см3. В качестве гомогенных сополимеров этилена и альфа-олефина другого типа в настоящем изобретении также применимы другие сополимеры этилена и альфа-олефина, такие как длинноцепочечные разветвленные гомогенные сополимеры этилена и альфа-олефина, производимые компанией Dow Chemical под товарным знаком AFFINITY®.

Обычно сополимер этилена и альфа-олефина представляет собой сополимер, являющийся продуктом сополимеризации от около 80 до 99% по весу этилена и от 1 до 20% по весу альфа-олефина. Сополимер этилена и альфа-олефина предпочтительно представляет собой сополимер, являющийся продуктом сополимеризации от около 85 до 95% по весу этилена и от 5 до 15% по весу альфа-олефина.

Используемый термин "внутренний слой" относится к любому слою многослойной пленки, обе основные поверхности которого непосредственно прилегают к другому слою многослойной пленки.

Используемый термин "наружный слой" относится к любому слою пленки, менее двух основных поверхностей которого непосредственно прилегают к другому слою. Этот термин включает однослойные и многослойные пленки. У многослойных пленок имеются два наружных слоя, каждый из которых имеет основную поверхность, примыкающую только к одному другому слою многослойной пленки. У однослойных пленок имеется только один слой, которым, разумеется, является наружный слой, поскольку ни одна из его двух основных поверхностей не примыкает к другому слою пленки.

Используемый термин "изнаночный слой" относится к наружному слою многослойной пленки, в которую упакован продукт, являющемуся ближайшим к продукту относительно остальных слоев многослойной пленки. Термин "изнаночный слой" также используется применительно к самому внутреннему слою (который также является наружным слоем) множества концентрических слоев, экструдированных через одну или несколько кольцевых матриц. Изнаночный слой также часто называют "уплотнительным слоем" или "термосварным слоем".

Используемый термин "внешний слой" относится к наружному слою многослойной пленки, в которую упакован продукт, являющемуся наиболее удаленным от продукта относительно остальных слоев многослойной пленки. Термин "внешний слой" также используется применительно самому наружному слою из множества концентрических слоев, экструдированных через одну или несколько кольцевых матриц.

Используемый термин "направление обработки" или сокращенно "MD" означает направление "по длине" пленки, т.е. направление пленки при ее формировании экструзии и/или нанесения покрытия.

Используемый термин "поперечное направление" или сокращенно "TD", означает направление поперек пленки, перпендикулярное направлению обработки.

Используемый термин "свободная усадка" относится к процентному изменению размера образца пленки 10 см ** 10 см, подвергнутого усадке при 85°С (=185°F), в соответствии со стандартом ASTM D2732 (1990 Annual Book of ASTM Standards, том 08.02, стр. 368-371), который во всей полноте в порядке ссылки включен в настоящую заявку. Свободная усадка измеряться в направлении обработки ("MD", которым является направление экструзии пленки) или в поперечном направлении ("TD", перпендикулярном направлению обработки и направлению, в котором экструдируется пленка) или как "полная свободная усадка", которая представляет собой MD+TD, т.е. их сумму.

Термоусадочное упаковочное изделие изготавливается из термоусадочной рукавной пленки. Термоусадочной рукавной пленкой может являться бесшовная рукавная пленка или сваренная изнутри рукавная пленка. Сваренной изнутри рукавной пленкой является рукавная пленка, которая имеет продольное уплотнение, которым она соединена сама с собой или с лентой. Если рукавная пленка сварена изнутри, она может иметь сварной шов, соединяющий ее края, или шов внахлестку, или шов встык с лентой для соединения изнутри.

Термоусадочная рукавная пленка может использоваться для изготовления термоусадочного упаковочного изделия, такого как термоусадочный пакет или термоусадочная оболочка. Типы пакетов включают пакеты с торцевым уплотнением, с боковым уплотнением, мешки (например, с U-образным уплотнением) и пакеты с L-образным уплотнением (изготавливаемые путем складывания плоской пленки и формирования нижнего уплотнения и одного бокового уплотнения. Пакет может содержать одну или несколько сцепленных с ним накладок. Оболочки могут являться бесшовными или сваренными изнутри, при этом последние включают оболочки со сварным швом, соединяющим их края, оболочки со швом внахлестку или оболочки со швом встык с лентой для соединения изнутри.

Упаковочное изделие может использоваться для упаковывания разнообразных продуктов и особо применимо для упаковывания мясных продуктов. Типичные мясные продукты включают говядину, свинину, птицу, рыбу, баранину и т.д., в том числе свежие мясные продукты и переработанные мясные продукты, такие как колбаса.

Было обнаружено, что, если внешний слой пленки, из которой изготовлен пакет, содержит только силоксаны и/или антиадгезив в виде частиц, и не содержит амидов жирных кислот или восков, сцепление накладки является намного сильнее, чем при использовании во внешнем слое пакета мигрирующей добавки, понижающей трение, или антиадгезива, такой как эрукамид.

Пленкой, используемой для изготовления упаковочного изделия, является термоусадочная многослойная пленка. Термоусадочная пленка может иметь общую толщину до усадки от 1,7 мил (порядка 43,18 мкм) до 20 мил (порядка 50,8 мм) или от 1,8 (порядка 45,72 мкм) до 10 мил (порядка 25,4 мм) или от 1,9 (порядка 48,26 мкм) до 5 мил (порядка 12,7 мм) или от 2 (порядка 5,08 мм) до 4 мил (порядка 10,16 мм) или от 2 до 3 мил (5,08 - 7,62 мм), или от 2 до 2,5 мил (5,08 - 6,38 мм).

Пленка может иметь полную свободную усадку при 85°С, по меньшей мере, 50% (измеренную в соответствии с ASTM D2732). Пленка может иметь полную свободную усадку при 85°С от 50% до 120% или от 55% до 115% или от 60% до 110% или от 65% до 105% или от 70% до 100% или от 75% до 100% или от 80% до 100% или от 85% до 100%.

В одном из вариантов осуществления рукавная пленка изготовлена из пленки со следующим расположением слоев:

(изнаночный) уплотнительный/1-й объемный/1-й связующий/

кислородобарьерный/2-й связующий/2-й объемный/устойчивый к неправильному обращению (внешний).

В другом варианте осуществления рукавная пленка изготовлена из многослойной пленки со следующим расположением слоев:

(изнаночный) уплотнительный/1-й объемный/2-й объемный/1-й связующий/ кислородобарьерный/2-й связующий/2-й объемный/устойчивый к неправильному обращению (внешний).

Пленка, из которой изготовлена термоусадочная многослойная рукавная пленка, может быть частично или полностью подвергнута облучению с целью инициировать сшивание. В процессе сшивания подвергают пленку облучению высокой энергией, такой как энергия коронного разряда, плазмы, сгорания, ультрафиолетового излучения, рентгеновского излучения, гамма-излучения, бета-излучения и облучения электронами высокой энергии, что в каждом случае вызывает образование поперечных связей между молекулами облученного материала. Облучение полимерных пленок описано в патенте US 4064296 на имя BORNSTEIN и др., который во всей полноте в порядке ссылки включен в настоящую заявку. В патенте BORNSTEIN и др. описано применение ионизирущего излучения для сшивания полимера, присутствующего в пленке. Проиллюстрированный на фиг.2 процесс нанесения покрытия методом экструзии, (описанный далее) позволяет экструдировать и сшивать различные слои до экструзии чувствительного к облучению кислородобарьерного слоя из поливинилиденхлорида и других слоев поверх облученной сшитой подложки многослойной рукавной пленки, в результате чего получают более прочную рукавную пленку, тогда как полная соэкструзия всех слоев с последующим облучением могла бы приводить к ухудшению характеристик слоя из ПВДХ со снижением его кислородобарьерных свойств.

Для обеспечения сшивания используют применимую дозу излучения электронов высокой энергии, предпочтительно с использованием ускорителя электронов, при этом величина дозы определяется стандартными методами дозиметрии. Могут использоваться другие ускорители, такие как генератор Ван Де Граафа или резонансный трансформатор. Излучение не ограничено электронами, испускаемыми ускорителем, поскольку может применяться любое ионизирующее излучение. Ионизирующее излучение может применяться для сшивания полимеров в пленке. Пленку предпочтительно облучают дозой 2-15 микрорад, более предпочтительно 2-10 микрорад. Из описания предпочтительных пленок для применения в настоящем изобретении ясно, что наиболее предпочтительная доза облучения зависит от состава, толщины и т.д. пленки и ее конечного назначения.

Внешним слоем пленки является внешний слой термоусадочной рукавной пленки, используемой для изготовления термоусадочного упаковочного изделия. Внешний слой содержит полимерную композицию. Полимерная композиция внешнего слоя может содержать, по меньшей мере, один материал, выбранный из группы, состоящей из полиолефина, сополимера этилена и альфа-олефина, сополимера этилена и ненасыщенного сложного эфира, иономерной смолы, сополимера пропилена и этилена, полистирола, полиамида, сложного полиэфира и поликарбоната.

Полимерная композиция внешнего слоя может иметь плотность менее 0,92 г/см3 или менее 0,915 г/см3 или менее 0,912 г/см3 или менее 0,910 г/см3 или менее 0,909 г/или менее 0,908 г/см3 или менее 0,907 г/см3 или от 0,900 до 0,915 г/см3 или от 0,900 до 0,912 г/см3 или от 0,900 до 0,910 г/см3 или от 0,902 до 0,909 г/смЗ или от 0,904 до 0,908 г/см3 или от 0,905 до 0,907 г/см3.

Желательно, чтобы внешний слой без применения пыли не слипался сам с собой, а внешняя поверхность упаковочного изделия имела низкий коэффициент трения. Это может достигаться путем смешивания одного или нескольких быстро выступающего на поверхность или медленно выступающего на поверхность разделительных составов (как и в случае описанного ниже термосварного слоя), полисилоксана и частиц антиадгезива во внешнем слое.

Внешний слой может содержать добавку, понижающую трение. Добавка, понижающая трение, может содержать, по меньшей мере, один материал, выбранный из группы, состоящей из полисилоксана (включая высокомолекулярный полисилоксан и/или сверхвысокомолекулярный полисилоксан), эрукамида, олеамида, стеарамида, бегенамида, окисленного полиэтиленового воска, моностеарата глицерина, металлического стеарата (например, стеарата кальция, этилен-бис-стеарамида), амида жирных кислот, окисленного полиэтилена, сложного эфира жирных кислот, жирного спирта и воска. Добавка(-и), понижающая(-ие) трение, может присутствовать во внешнем слое в общем количестве от 1000 до 15000 частей на миллион, от 1500 до 12000 частей на миллион, от 2000 до 10000 частей на миллион, от 2000 до 8000 частей на миллион, от 2000 до 6000 частей на миллион, от 2500 до 5000 частей на миллион в пересчете на общий вес внешнего слоя.

Использование частиц полисилоксана и/или антиадгезива во внешнем слое является предпочтительным по сравнению с использованием антиадгезивов, так как антиадгезивы могут мешать печатанию на внешнем слое.

Было обнаружено, что только полисилоксан или сочетание полисилоксана и частиц антиадгезива может придавать внешнему слою желаемые свойства пониженного трения и антиадгезии, не оказывая отрицательного влияния на пригодность для печатания и обеспечивая относительно низкую матовость. Только полисилоксана, т.е. без частиц антиадгезива и без антиадгезивов или добавок, понижающих трение, может быть достаточно для обеспечения еще более низкой матовости и придания упаковочному изделию желаемых свойств пониженного трения и антиадгезии. Только полисилоксана во внешнем слое может быть достаточно для пакетов на ленте. Для уложенных в стопки пакетов сочетание полисилоксана и частиц антиадгезива может придавать упаковочным изделиям желаемые свойства пониженного трения и антиадгезии, и это сочетание улучшает эксплуатационные качества внешних слоев упаковочного изделия и обеспечивает легкость печатания на наружной поверхности упаковочного изделия. Присутствие только полисилоксана или сочетания полисилоксана и частиц антиадгезива может придавать хорошую обрабатываемость упаковочному изделию.

В одном из вариантов осуществления полисилоксан является единственной добавкой, понижающей трение, во внешнем слое. Полисилоксан может присутствовать во внешнем слое в количестве от 2500 до 5000 частей на миллион или от 3000 до 4000 частей на миллион.

Внешний слой может содержать частицы антиадгезива, которые могут иметь средний размер не менее 3 мкм (измеренный в соответствии с ASTM D4664) или от 3 мкм до 25 мкм или от 3 мкм до 15 мкм или от 3 мкм до 12 мкм или от 3 мкм до 9 мкм или от 3,5 мкм до 6 мкм. Частицы антиадгезива могут присутствовать в изнаночном слое в количестве от 1500 до 200 ООО частей на миллион или от 2000 до 1500 частей на миллион или от 2500 до 12000 частей на миллион или от 4000 до 100 ООО частей на миллион или от 6000 до 9000 частей на миллион.

Внешний слой может дополнительно содержать улучшитель пригодности для печатания, содержащий полярный полимер. Полярный полимер предпочтительно содержит, по меньшей мере, один материал, выбранный из группы, состоящей из тройного сополимера этилена, сложного эфира и малеинового ангидрида, тройного сополимера этилена, сложного эфира и глицидилметакрилата и сополимера этилена и акриловой кислоты. Улучшитель пригодности для печатания предпочтительно присутствует в внешнем слое пленки в количестве от около 1 до 25 процентов; более предпочтительно от около 2 до 20 процентов; еще более предпочтительно, от около 5 до 15 процентов; еще более предпочтительно, от около 5 до 10 процентов по весу внешнего слоя пленки.

Внешний слой может иметь толщину, по меньшей мере, 0,05 мил (порядка 1,27 мкм) или от 0,05 до 1,5 мил (1,27 - 38,1 мкм) или от 0,08 до 1 мил (2,032 - 25,4 мкм) или от 0,09 до 0,8 мил (2,286 - 20,32 мкм) или от 0,01 до 0,6 мил (0,254 - 15,24 мкм) или от 0,13 до 0,4 мил (3,302 - 10,16 мкм) или от 0,15 до 0,2 мил (3,81 - 5,08 мкм).

Термосварной слой является изнаночным слоем термоусадочной рукавной пленки. Термосварной слой может содержать термосварную полимерную композицию, содержащую, по меньшей мере, один материал, выбранный из группы, состоящей из полиолефина, сополимера этилена и альфа-олефина, сополимера этилена и ненасыщенного сложного эфира, иономерной смолы, сополимера пропилена и этилена, полистирола, полиамида, полиэфира и поликарбоната. Термосварной слой содержит термосварную полимерную композицию, имеющую плотность менее 0,92 г/см3 или менее 0,915 г/см3 или менее 0,912 г/см3 или менее 0,910 г/см3 или менее 0,909 г/см Зили менее 0,908 г/см3 или менее 0,907 г/см3 или менее 0,906 г/см3 или менее 0,905 г/см3 или менее 0,904 г/см3 или менее 0,903 г/см3 или от 0,900 г/см3 до 0,915 г/см3 или от 0,900 г/см3 до 0,912 г/см3 или от 0,900 г/см3 до 0,910 г/см3 или от 0,0101 г/см3 до 0,909 г/см3 или от 0,902 г/см3 до 0,908 г/см3 или от 0,903 г/см3 до 0,907 г/см3.

Термосварной изнаночный слой также содержит частицы антиадгезива, быстро выступающий на поверхность разделительный состав и медленно выступающий на поверхность разделительный состав, каждый из которых описан в различных частях заявки. Каждый из этих компонентов смешивают и экструдируют с полимерными компонентами, присутствующими в пленке. Частицы антиадгезива могут представлять собой любую из различных описанных композиций. Частицы антиадгезива присутствуют во термосварном изнаночном слое в количестве, по меньшей мере, 2000 частей на миллион или от 1500 до 20000 частей на миллион или от 2000 до 15 ООО частей на миллион или от 2500 до 12000 частей на миллион или от 4000 до 10000 частей на миллион или от 6000 до 9000 частей на миллион в пересчете на общий вес термосварного слоя.

Частицы антиадгезива имеют относительно большой средний размер согласно ASTM D4664. Частицы антиадгезива могут иметь средний размер, по меньшей мере, 3 мкм или от 3 мкм до 20 мкм или от 3 мкм до 15 мкм или от 3 мкм до 12 мкм или от 3 мкм до 9 мкм или от 3,5 мкм до 6 мкм.

Быстро выступающий на поверхность разделительный состав содержит, по меньшей мере, один материал, выбранный из группы, состоящей из эрукамида, олеамида, лаурамида, диэтаноламида лауриновой кислоты, моноглицерида, диглицерида, моноолеата глицерина и моностеарата глицерина. Быстро выступающий на поверхность разделительный состав может присутствовать в термосварном изнаночном слое в количестве, по меньшей мере, 1200 частей на миллион или от 2000 до 20000 частей на миллион или от 2500 до 15000 частей на миллион или от 3000 до 12000 частей на миллион или от 4000 до 10000 частей на миллион или от 5000 до 9000 частей на миллион в пересчете на общий вес слоя.

В качестве альтернативы, быстро выступающий на поверхность разделительный состав может содержать одну жирнокислотную цепь, которая является ненасыщенной или имеет длину менее около C16**, или то и другое. В качестве альтернативы, медленно выступающий на поверхность разделительный состав может содержать одну жирнокислотную цепь, которая является насыщенной и имеет длину более **Ci6, или множество жирнокислотных цепей, которые являются насыщенными или ненасыщенными и имеют общую длину углеродной цепи, по меньшей мере, С**20.

Медленно выступающий на поверхность разделительный состав содержит, по меньшей мере, один материал, выбранный из группы, состоящей из стеарамида, бис-стеарамида, этилен-бис-стеарамида, стеарилстеарамида, стеарилэрукамида, эруцилэрукамида, беханамида, этилен-бис-олеамида, олеилпальмитамида, сложного эфира стеариновой кислоты, сорбитан стеарата, моностеарата, дистеарата, тристеарата, сорбитан монолаурата, пентаэритритового сложного эфира стеариновой кислоты, стеарата полиглицерина, стеарата цинка, стеарата кальция, стеарат амагния, стеарата натрия, стеарата калия. Медленно выступающий на поверхность разделительный состав может присутствовать в изнаночном слое в количестве, по меньшей мере, 1200 частей на миллион или от 2000 до 20000 частей на миллион или от 2500 до 15000 частей на миллион или от 3000 до 12000 частей на миллион или от 4000 до 10000 частей на миллион или от 5000 до 9000 частей на миллион в пересчете на общий вес слоя.

Термосварной слой может иметь толщину, по меньшей мере, 0,1 мил (2,54 мкм) или от 0,15 мил до 5 мил (3,81 - 127 мкм) или от 0,18 мил до 4 мил (4,572 - 101, 6 мкм) или от 0,2 мил до 2 мил (5,08 - 50,8 мкм) или от 0,1 мил до 1,5 мил (2,54 - 38,1 мкм) или от 0,2 мил до 1,1 мил (5,08 - 27,94 мкм) или от 0,25 мил до 1 мил (6,35 - 25,4 мкм) или от 0,3 мил до 0,8 мил (7,62 - 20,32 мкм) или от 0,35 мил до 0,7 мил (8,89 - 12,446 мкм) или от 0,35 мил до 0,6 мил (8,89 - 15,24 мкм) или от 0,4 мил до 0,6 мил (10,16 - 15,24 мкм) или от 0,4 мил до 0,6 мил (10,16 - 15,24 мкм) или около 0,47 мил (11,938 мкм).

Многослойная термоусадочная пленка может содержать один или несколько промежуточных слоев между изнаночным слоем рукавной пленки и внешним слоем рукавной пленки. Промежуточные слои могут представлять собой один или несколько из следующих слоев: (i) кислородобарьерный слой, (И) связующие слои для сцепления барьерного слоя с изнаночным и/или внешним слоями пленки и (iii) объемные слои для повышения прочности пленки. Кислородобарьерный слой может состоять, по меньшей мере, из одного материала, выбранного из группы, состоящей из поливинилиденхлорида, сополимера этилена и винилового спирта, полиамида и сложного полиэфира. Состав и расположение кислородобарьерного слоя могут выбираться с целью достижения любого желаемого низкого уровня пропускания кислорода пленкой, как это известно специалистам в данной области техники.

Один или несколько связующих слоев могут содержать, по меньшей мере, один материал, выбранный из группы, состоящей из сополимера этилена и карбоновой кислоты, сополимера этилена и сложного эфира и модифицированного ангидридом сополимера этилена и альфа-олефина. Обычно связующие слои являются относительно тонкими, поскольку их назначением является просто обеспечение химически совместимой композиции между двумя слоями, которые в противном случае не сцепляются друг с другом до желаемой степени.

Один или несколько объемных слоев могут содержать, по меньшей мере, один материал, выбранный из группы, состоящей из полиолефина, сополимера этилена и альфа-олефина, сополимера этилена и ненасыщенного сложного эфира, иономерной смолы, сополимера пропилена и этилена, полистирола, полиамида, полиэфира и поликарбоната. Объемные слои обычно являются относительно толстыми и/или изготовлены из относительно прочных полимеров, поскольку назначением объемных слоев является придание пленке прочности, усадки (включая свободную усадку, а также усилие усадки), устойчивости к проколам и т.д.

Частицы антиадгезива представляют собой твердые частицы, которые наносятся на изнаночный слой и необязательно внешний слой. Хотя многие из частиц могут быть полностью внедрены в слой и, таким образом, не влияют на изнаночную поверхность или внешнюю поверхность, по меньшей мере, некоторые из частиц выступают из поверхности слоя, делая ее несколько "грубой", при этом выступающие области снижают степень сцепления смежных поверхностей пленки друг с другом и позволяют поверхностям пленки легко скользить поверх друг друга.

Было обнаружено, что для термоусадочных упаковочных изделий, имеющих относительно толстые уплотнительные слои, изготовленные из полимерной композиции с относительно низкой плотностью, необходимы относительно крупные частицы адгезива (например, 3 мкм и более) при относительно высоком содержании (по меньшей мере, 2000 частей на миллион в пересчете на вес слоя), чтобы рукавная пленка открывалась при стандартном испытании открываемости, как описано ниже. Частицы антиадгезива могут иметь средний размер, по меньшей мере, 3 мкм (измеренный в соответствии с ASTM D4664) или от 3 мкм до 25 мкм или от 3 мкм до 15 мкм или от 3 мкм до 12 мкм или от 3 мкм до 9 мкм или от 3,5 мкм до 6 мкм. Частицы слоя o1AB имеют размер: 3-25, 3-20, 3,2-15 мкм, 3,5-10 мкм, 4-7 мкм, 4-6 мкм, 4,5-5,5 мкм. Частицы антиадгезива могут присутствовать в изнаночном слое в количестве от 1500 до 20000 частей на миллион или от 2000 до 1500 частей на миллион или от 2500 до 12000 частей на миллион или от 4000 до 10 ООО частей на миллион или от 6000 до 9000 частей на миллион.

Частицы антиадгезива могут состоять из природного кремнезема, синтетического кремнезема, силиката, диатомовой земли, пирогенного синтетического кремнезема, осажденного синтетического кремнезема, гелеобразного синтетического кремнезема, натриево-кальциевого силиката, натриево-кальциево-алюминиевого силиката, талька, каолина, глины, слюды, силиката, силиката алюминия, двуокиси кремния, силиката магния, силиката кальция, карбоната кальция и окиси магния. Предпочтительными являются частицы антиадгезива с показателем преломления 1,4-1,6 или 1,45-1,55, так как показатель преломления в этом диапазоне обеспечивает меньшую матовость термоусадочной пленки, чем при использовании частиц антиадгезива с показателем преломления вне этого диапазона.

Если рукавная пленка должна служить для печатания, пыль наносится после того, как высыхает краска, но до сматывания пленки. Если печатание на рукавной пленке не предусмотрено, ее разматывают непосредственно перед ее преобразованием в пакеты, при этом пыль наносится после разматывания, но до преобразования. Преобразование рукавной пленки (печатаемой или непечатаемой) с нанесенной пылью осуществляется путем ее герметизации и разрезания с целью формирования пакетов с торцевым уплотнением или пакетов с боковым уплотнением. Герметизация может выполняться с использованием термосварочного устройства импульсного типа. Резка рукавной пленки с целью формирования отдельных пакетов осуществляется после герметизации обычными методами.

Во многих случаях потребители более высоко ценят упаковочные изделия с низким уровнем матовости. Матовость определяется уровнем прозрачности по всей толщине пленки. Матовость измеряется в настоящем изобретении согласно стандарту ASTM D1003-13. Термоусадочная пленка может иметь уровень матовости менее 15% или менее 12% или менее 10% или от 5% до 10%.

Было обнаружено, что уровень матовости термоусадочной пленки до некоторой степени пропорционален количеству и типу частиц антиадгезива, используемых в изнаночном слое и внешнем слое рукавной пленки. Обычно чем выше содержание частиц, тем выше уровень матовости. Использование материалов в виде частиц с показателем преломления от 1,4 до 1,6 или от 1,45 до 1,55 помогает сводить к минимуму влияние на матовость со стороны частиц антиадгезива. Было обнаружено, что использование относительно более крупных частиц (со средним размером от 3 мкм до 10 мкм) в относительно регулируемых количествах (например, до около 9000 частей на миллион в пересчете на вес слоя) позволяет изготавливать термоусадочную пленку с относительно сильным глянцем и желательными свойствами пониженного трения, антиадгезии и открываемости.

Во многих случаях потребители более высоко ценят упаковочные изделия с высоким уровнем глянца. Глянец определяется в основном характером внешней поверхности упаковочного изделия. Глянец измеряется в настоящем изобретении путем измерения зеркального блеска согласно стандарту ASTM D2457.

Использование антиадгезивов, частиц антиадгезива и понижающих трение добавок во внешнем слое может снижать уровень глянца, демонстрируемого упаковочным изделием. Было обнаружено, что внешняя поверхность термоусадочного упаковочного изделия может иметь относительно сильный глянец и в то же время обладать требуемыми свойствами пониженного трения и антиадгезии при использовании во внешнем слое только полисилоксана или с сочетания полисилоксана и частиц антиадгезива. За счет этого зеркальный блеск (измеренный согласно ASTM D2457) может составлять, по меньшей мере, 70% или, по меньшей мере, 75% или, по меньшей мере, 78% или, по меньшей мере, 80% или от 80% до 85%.

Желательно, чтобы внешний слой упаковочного изделия имел низкий коэффициент трения и легко скользил относительно других упаковочных изделий, с которыми он контактирует, без помех для какого-либо другого упаковочного изделия, с которому он может контактировать. Это особенно важно при использовании пакетов, уложенных внахлестку на ленты, или уложенных в стопку пакетов в коробке или другой емкости.

Также желательно, чтобы изнаночный слой упаковочного изделия имел низкий коэффициент трения, поскольку он находится в контакте с самим собой, когда рукавная пленка упаковочного изделия находится в плоской конфигурации. За счет этого воздух может свободно перемещаться между плоскими изнаночными поверхностями рукавной пленки и может предотвращаться улавливание или сжатие воздуха во время прохождения рукавной пленки через зажимные валики при печатании на упаковочных изделиях, а также во время преобразования термоусадочной пленки в термоусадочные упаковочные изделия, такие как пакеты.

Коэффициент трения (КТ) может определяться в соответствии со стандартом ASTM D1894, который во всей полноте в порядке ссылки включен в настоящую заявку. Изнаночная и/или внешняя поверхности упаковочного изделия могут иметь максимальное значение коэффициента трения менее 0,8 или менее 0,7 или менее 0,6 или менее 0,5 или от 0,1 до 0,8 или от 0,1 до 0,7 или от 0,1 до 0,6, или от 0,1 до 0,5. Изнаночная и/или внешняя поверхности упаковочного изделия могут иметь мгновенное значение коэффициента трения менее 0,6 или менее 0,5 или менее 0,4 или менее 0,3 или от 0,1 до 0,6 или от 0,1 до 0,5 или от 0,1 до 0,4 или от 0,1 до 0,3.

Хотя желательно полностью удалять пыль с упаковочного изделия, пыль может наноситься на изнаночную поверхность рукавной пленки, которая используется для изготовления упаковочного изделия, при этом внешняя поверхность остается без пыли, или пыль может наноситься на внешнюю поверхность упаковочного изделия, при этом изнаночная поверхность остается без пыли. При применении пыли изнутри или снаружи она может содержать, по меньшей мере, один материал, выбранный из группы, состоящей из кукурузного крахмала, крахмала из тапиоки, картофельного крахмала, талька и кремнезема.

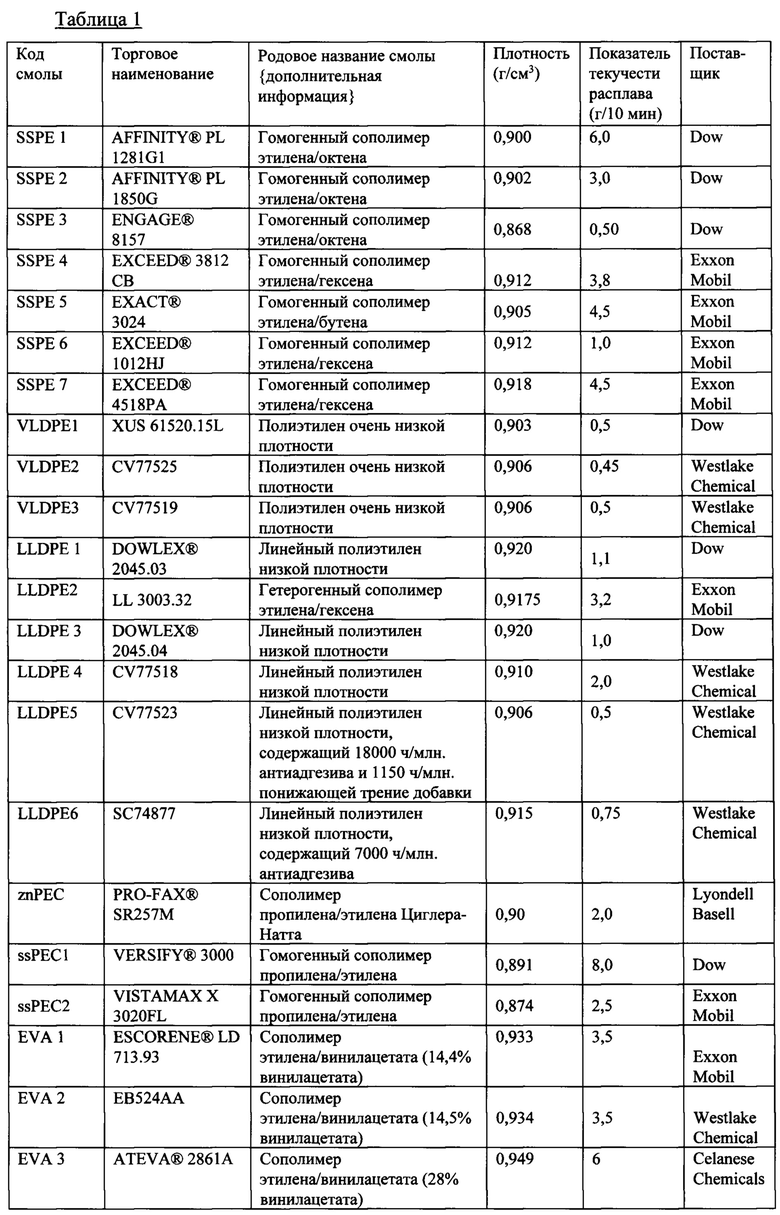

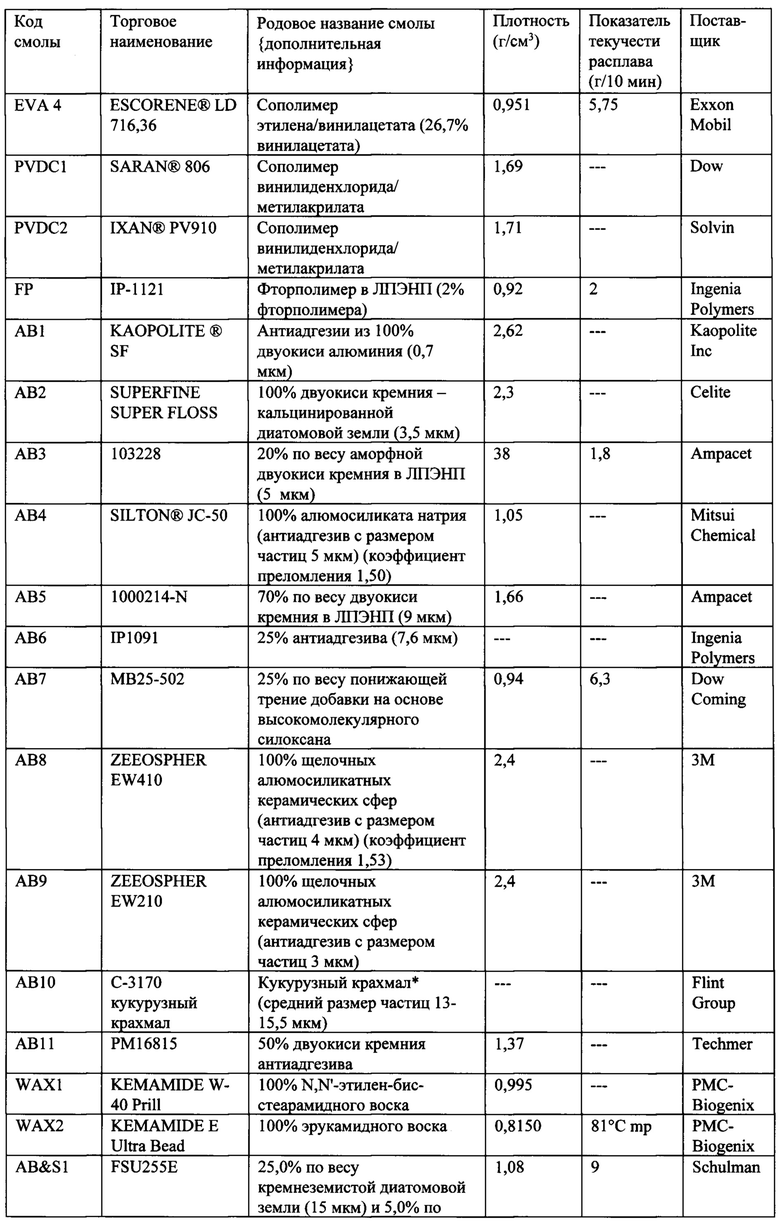

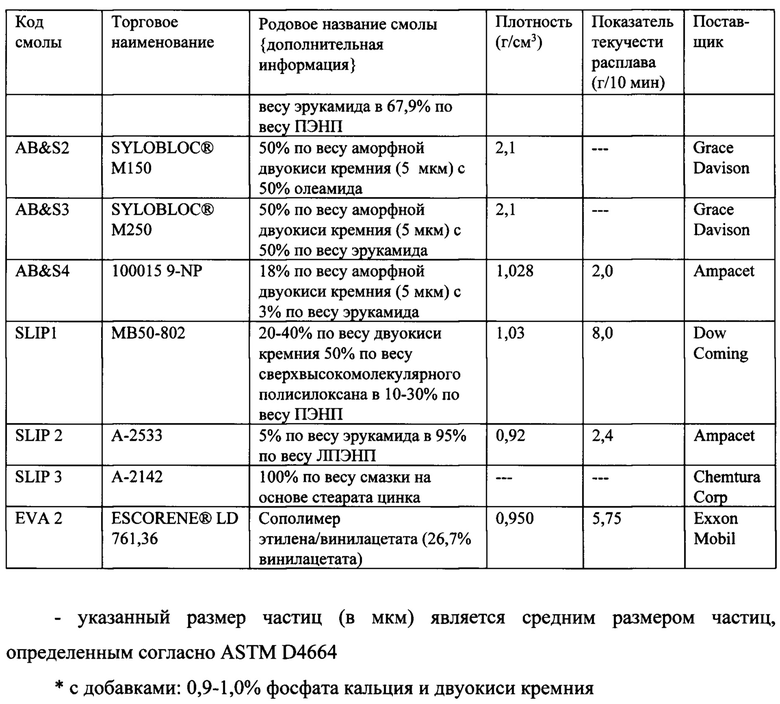

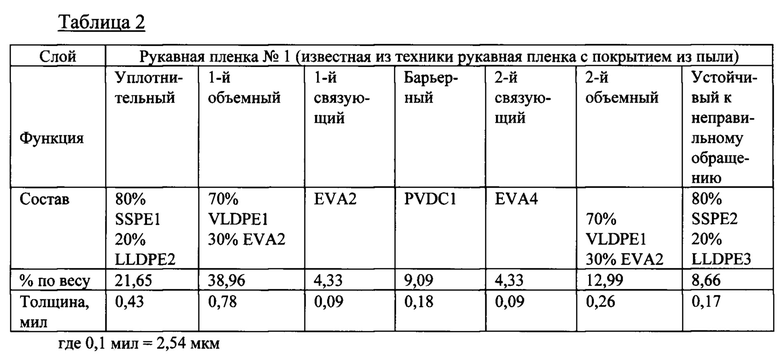

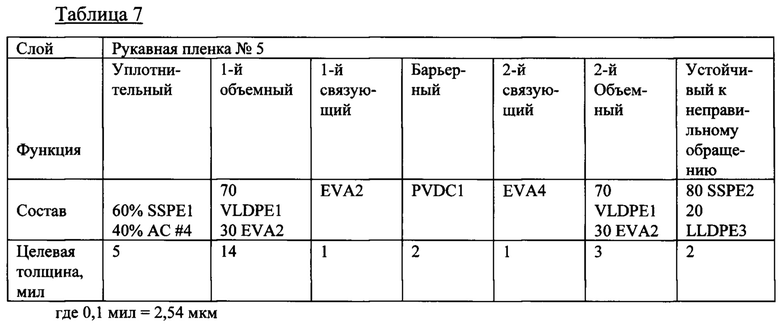

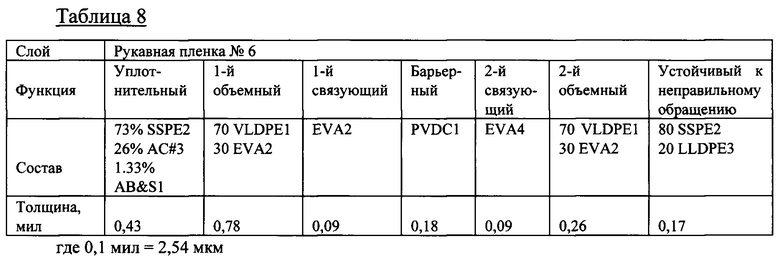

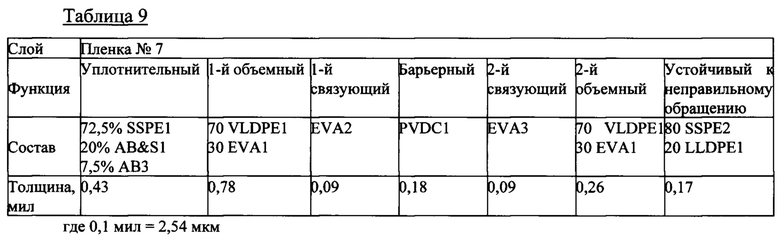

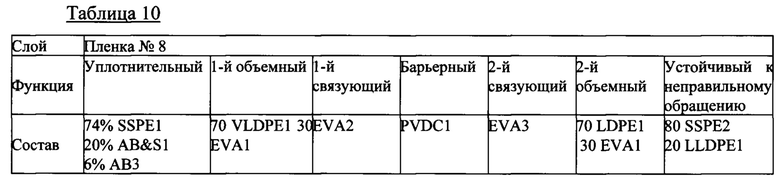

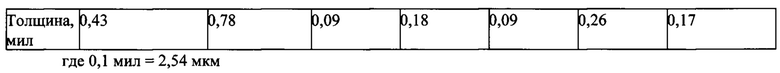

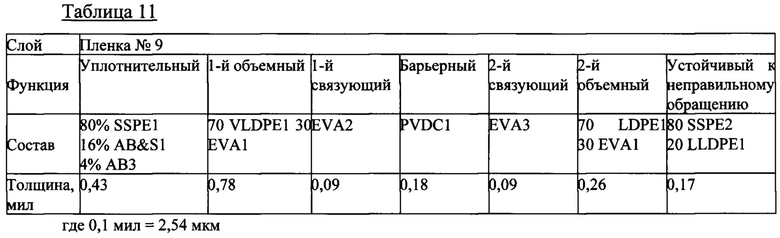

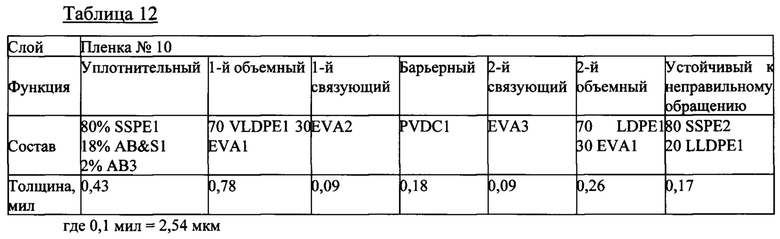

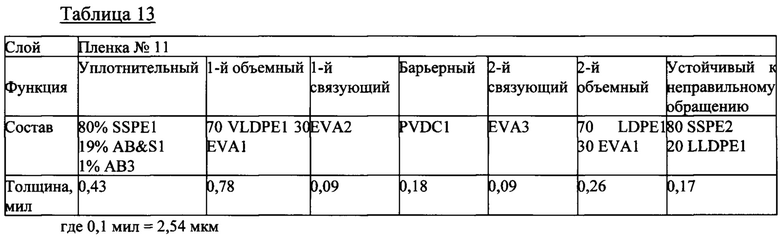

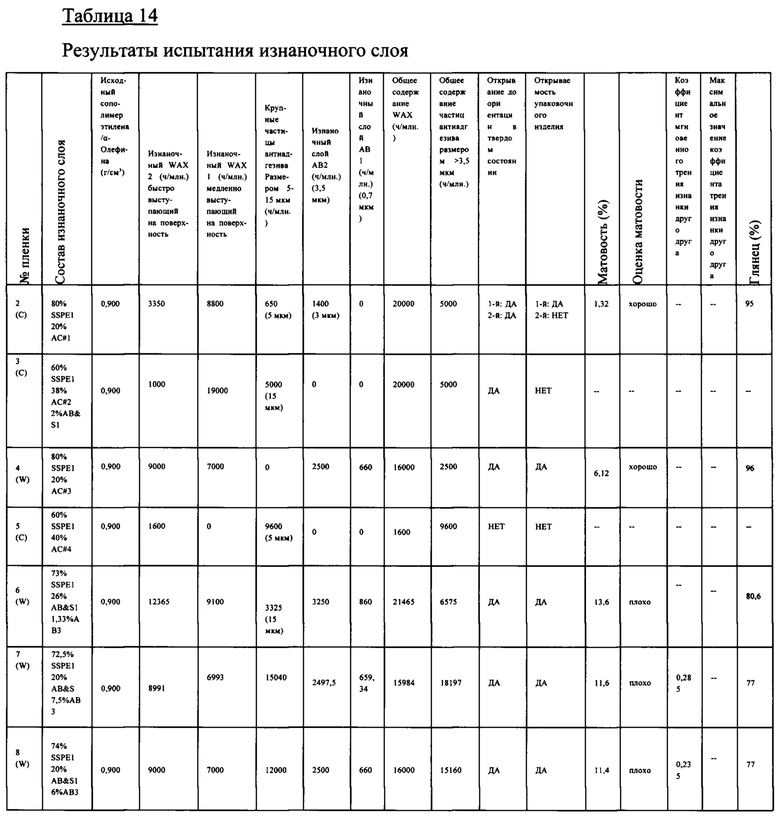

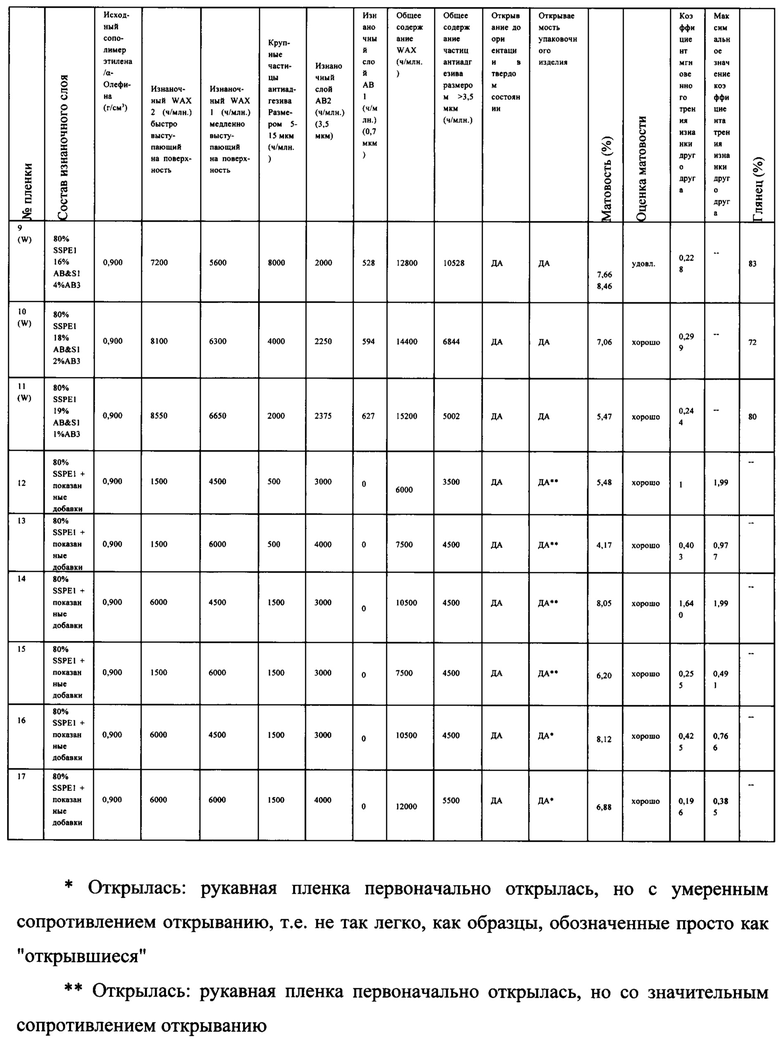

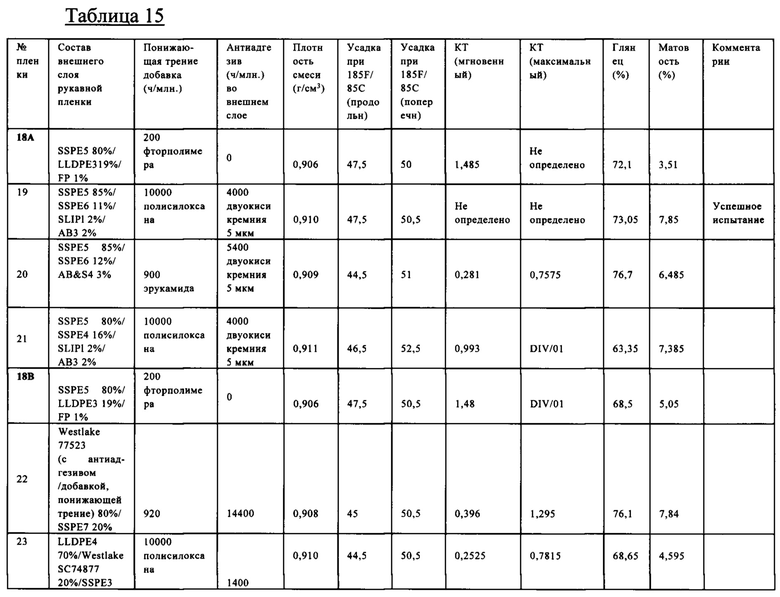

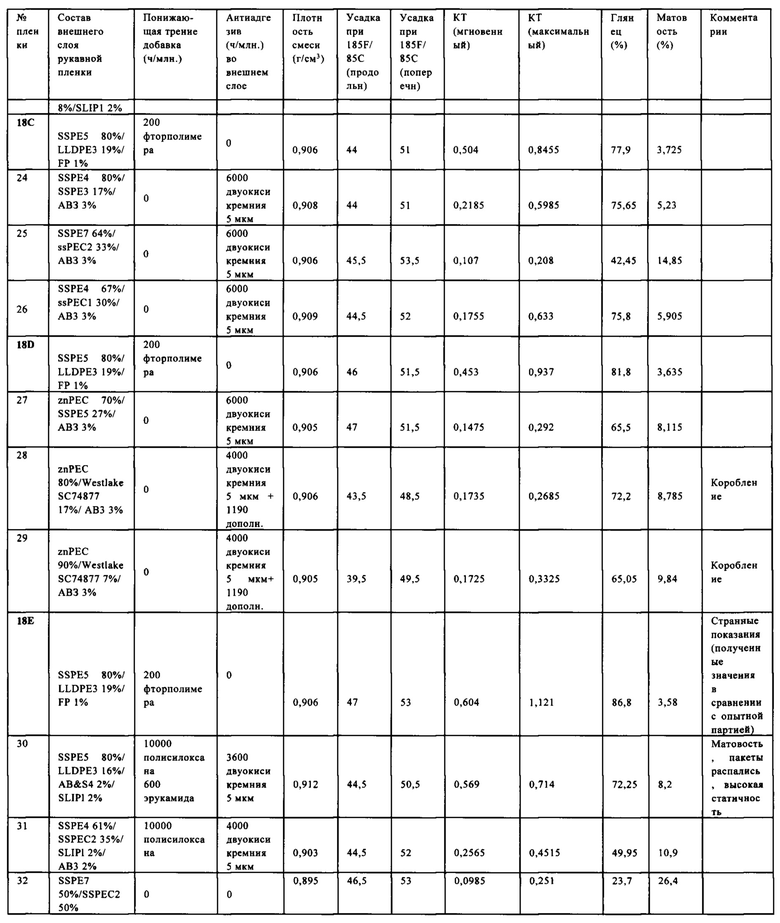

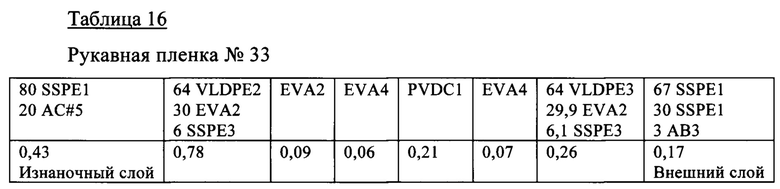

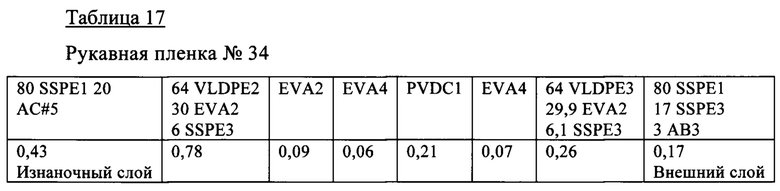

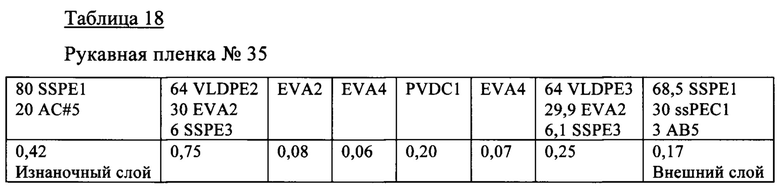

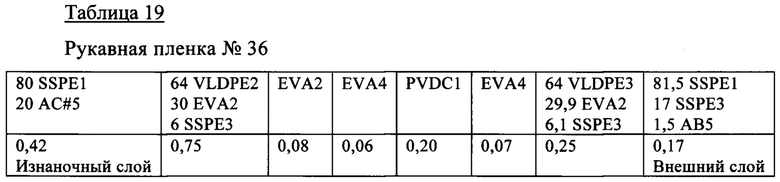

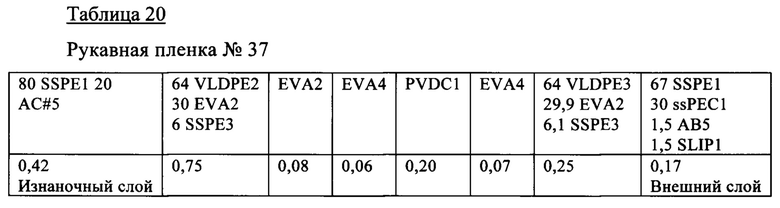

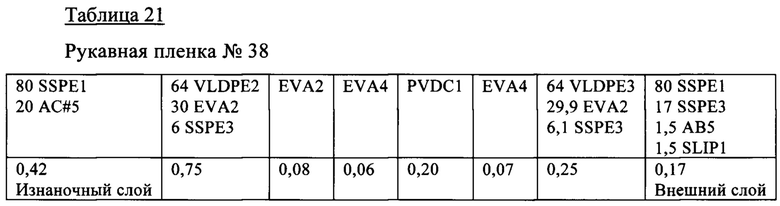

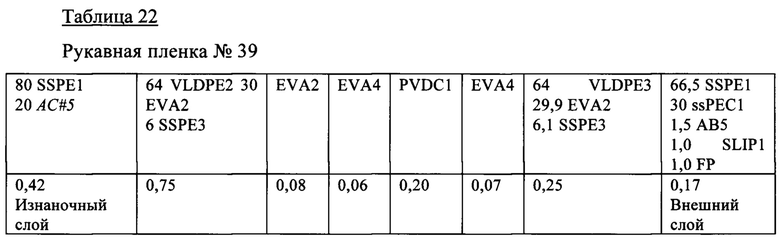

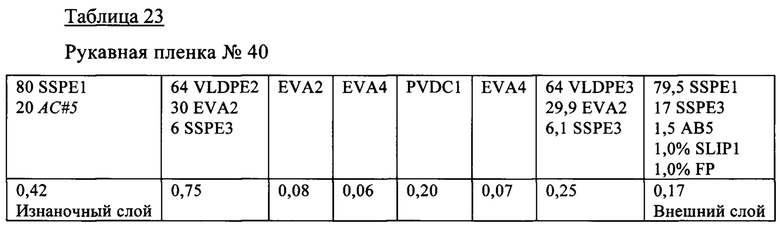

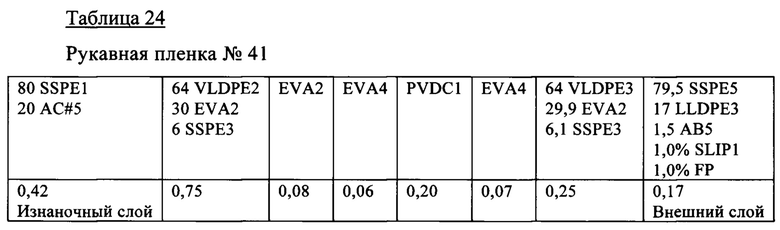

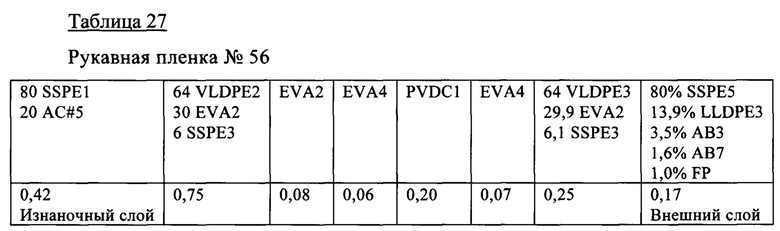

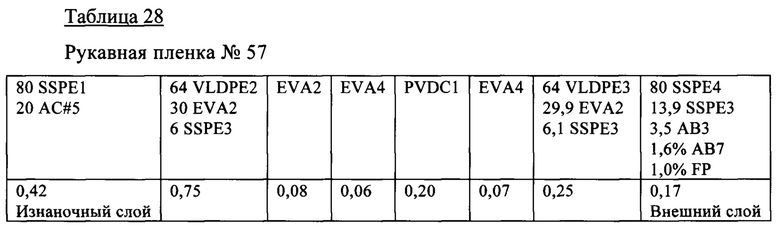

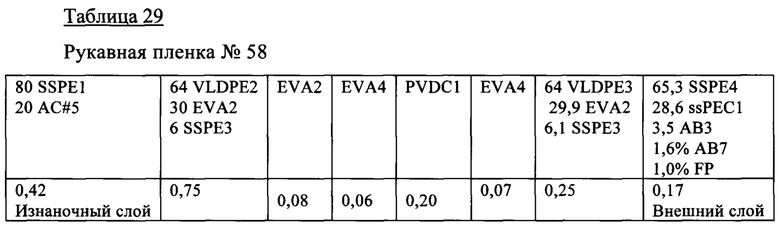

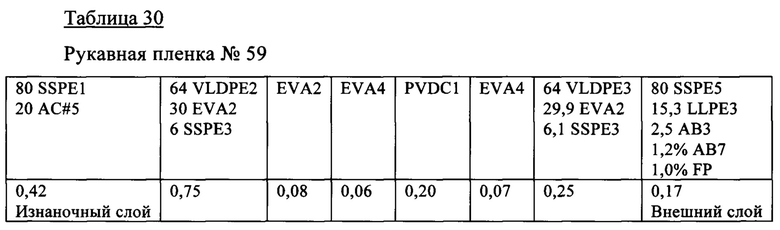

На фиг.1 показан вид в разрезе многослойной термоусадочной пленки 20. В приведенных ниже примерах пленки №№1-11 имеют поперечные сечения, которые соответствуют числу и расположению слоев, показанному на фиг.1. Термоусадочная пленка 20 имеет семь слоев, из которых первый слой 21 является наружным слоем, который служит контактирующим с продуктом изнаночным слоем и термосварным слоем. Второй слой 22 служит первым объемным слоем. Третий слой 23 служит первым связующим слоем. Четвертый слой 24 служит кислородобарьерным слоем. Пятый уровень 25 служит вторым связующим слоем. Шестой слой 26 служит вторым объемным слоем. Седьмой слой 27 служит устойчивым к неправильному обращению слоем.

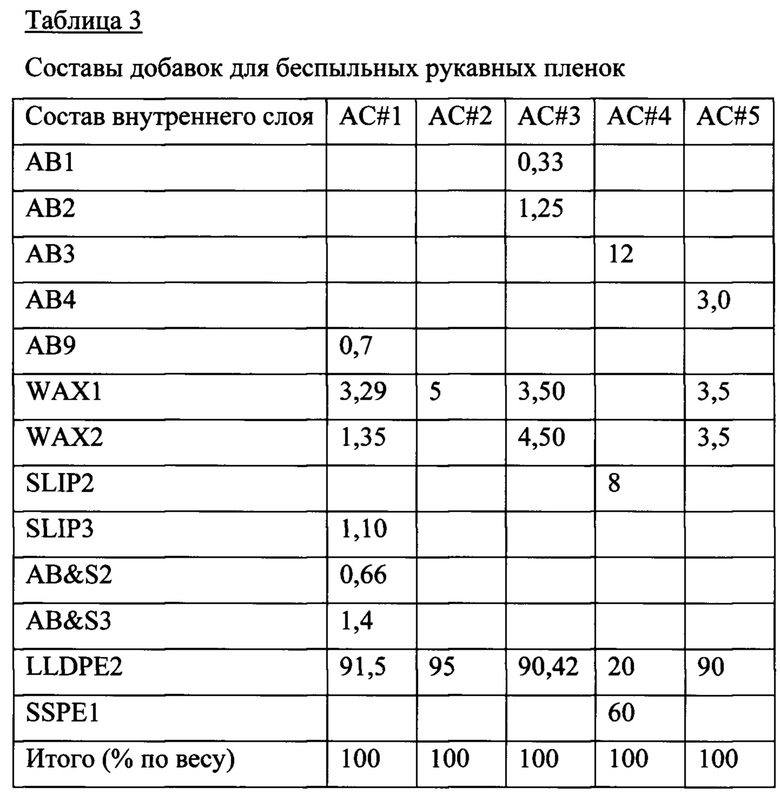

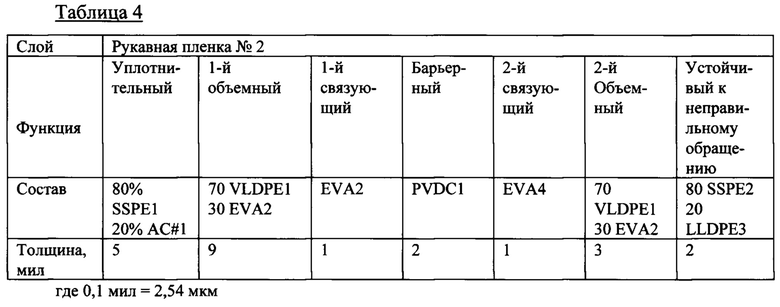

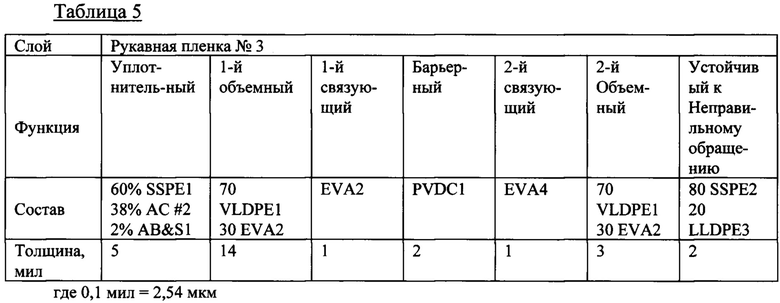

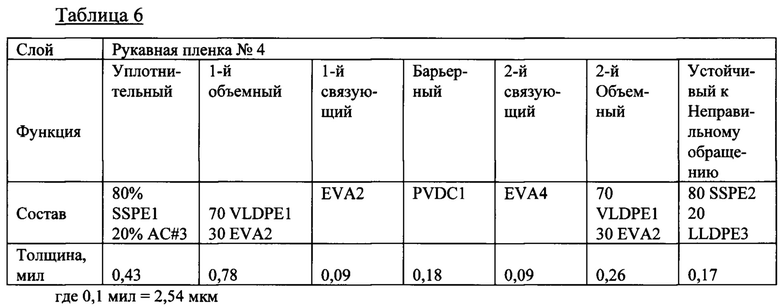

Термоусадочная рукавная пленка может изготавливаться способом, схематически проиллюстрированным на фиг.2. В способе, показанном на фиг.2, твердые полимерные гранулы (не показанные) подаются во множество экструдеров 28 (для простоты показан только один экструдер). Полимерные гранулы продвигаются, расплавляются и дегазируются внутри экструдеров 28, после чего полученный расплав без пузырьков направляется в экструзионную головку 30 и экструдируется через кольцевую матрицу, в результате чего получают рукавную пленку 32, которая может иметь толщину, например, около 15 мил и содержит уплотнительный слой, первый объемный слой и первый связующий слой. Через канал внутри экструзионной головки 30 внутрь рукавной пленки 32 нагнетается непрерывный поток пыли из кукурузного крахмала (кукурузного крахмала С-3170, полученного от Flint Group, см. ΑΒ10 в Таблице 1 ниже) с такой скоростью, чтобы количества кукурузного крахмала, осаждающегося на изнаночной поверхности рукавной пленки 32, было достаточно для предотвращения слипания рукавной пленки самой с собой как при ее сплющивании в плоскую конфигурацию, так и после двухосной ориентации методом захваченного пузырька, как описано ниже. Количество пыли, вводимой внутрь рукавной пленки, может составлять, например, около 95 миллиграммов на 100 квадратных дюймов изнаночной поверхности неориентированной рукавной пленки 32. Пыль других типов, которая может использоваться, включает пыль из тапиоки и пыль из картофельного крахмала, тальк и кремнезем.