Изобретение относится к области определения механических свойств упрочняемых деталей, преимущественно с нанесенным, в частности, напыленным поверхностным слоем.

Известен способ (Степанов, В.Г. Поверхностное упрочнение корпусных конструкций / В.Г. Степанов, М.И. Клестов. - Л.: Судостроение, 1977. - 197 с., С. 87.) определения глубины упрочненного слоя путем измерения твердости под отпечатком у испытуемых цельных образцов. После вдавливания образцы разделяют, полируют и твердомером измеряют твердость под отпечатком в точках линии действия силы. Величину пластически деформированной зоны определяют как предельную глубину, на которой твердость под отпечатком больше исходной.

Недостатком является возможность получения дополнительных пластических деформаций при разделении образцов в месте определения зоны пластического деформирования под отпечатком.

Известен способ (Степанов, В.Г. Поверхностное упрочнение корпусных конструкций / В.Г. Степанов, М.И. Клестов. - Л.: Судостроение, 1977. - 197 с., С. 87.) при котором используется метод наблюдения линий скольжения на полированной поверхности стыка составных образцов под отпечатком в точках линии действия силы. Данный способ не позволяет исключить влияние неровности поверхности и разной толщины нанесенного, в частности, напыленного слоя отдельно полученных элементов образца в месте сочленения составного образца.

Наиболее близким аналогом является способ определения деформации разрезных образцов вследствие воздействия штампа (штамповки), при этом в разъемы этих образцов вставляют координатные сетки из тонкой фольги, а деформацию образца определяют по деформации сетки (Метод делительных сеток [Электронный ресурс]. Режим доступа: https://poznayka.org/s42749tl, свободный. - Загл. с экрана. Дата обращения 24.01.2020). Данный способ не позволяет гарантированно исключить изменение механических свойств и геометрии разрезных элементов образца с нанесенным поверхностным слоем при воздействии режущего инструмента, в частности, отслоения поверхностного слоя в ходе разрезания образца, при этом не может гарантировать отсутствие значимой неровности поверхности и разной толщины напыленного слоя разрезных элементов образца в месте сочленения разрезного образца.

Цель изобретения, упрощение процедуры и увеличение достоверности результата определения зоны пластической деформации (исследование закономерностей деформирования) образцов с нанесенным поверхностным слоем от контактного воздействия индентора, а также введение возможности испытывать одновременно разные материалы и/или покрытия образцов.

Сущность изобретения

Поставленная цель достигается тем, что на составной образец в его сопряжениях до нанесения покрытия, возможно наносится сплошная сетка (сплошными линиями) путем окрашивания, царапанием, термическим воздействием лазером, термической штамповкой, химическим травлением и/или точечная, в частности, еще и путем нанесения углублений контролируемой формы, в частности, рисок, пирамидальных, с основанием круг, эллипс, многогранник и т.д., и/или сетка (в частности, металлическая, полимерная) устанавливается, после чего на поверхности образца формируется, в частности, наносится поверхностный слой, а деформирующее воздействие индентером производится в месте сопряжения составного образца определяемое, например, отсчетом от выбранных плоскостей фиксации составных элементов образца. Зона деформации определяется по стыкам сопрягаемых элементов образца путем оценки зоны деформации непосредственно по изменению элементов образца, например, методами измерения твердости, ульрозвуковым методом, микроскопическим методом, в частности, по линиям скольжения, или по деформации нанесенных и/или вставных сеток и их комбинациями.

Способ осуществляется следующим образом, исходную заготовку под образец расчленяют на несколько элементов, например, посредством механического и/или термического и/или химического воздействия, составной образец собирается, в частности, фиксируется в опорном контуре и/или на крепежных элементах соединяющих непосредственно все или часть элементов образца, возможно с использованием шпилек, болтов, замковых соединений и т.д или их комбинаций, в частности, опорным контуром могут служить отдельные элементы образца, стыки элементов образца могут располагаться под разными углами друг к другу, и оснащаются делительными сетками (сплошная сетка (сплошными линиями) путем окрашивания, царапанием, термическим воздействием лазером, термической штамповкой, химическим травлением и/или точечная, в частности, еще и путем нанесения углублений контролируемой формы, в частности, рисок, пирамидальных, с основанием круг, эллипс, многогранник и т.д., и/или делительная сетка (в частности, металлическая, полимерная) устанавливается), после чего на поверхности образца формируется поверхностный слой, например, известными методами с названиями намораживанием, гальваническим методом, лазерным и/или плазменным, порошковым, вакуумным видами напыления, окрашиванием, диффузионной сваркой, изготовление образца с получением поверхностно слоя путем механического, термического, химического воздействий на поверхность образца или их комбинациями, в частности, давлением, оплавлением, закалкой, азотированием и т.д., а воздействие индентора производится в месте стыка составного образца, определяемого, например, известными из уровня техники отсчетом от фиксированных плоскостей, в частности от контура фиксации образца и/или методами неразрушающего контроля, в частности, ультрозвуковым, вихревыми токами. Результат пластического деформирования составного образца определяют после его разборки, например, посредством известных действий - излома, сдвига, снятия поверхностного слоя, по деформации сеток и/или измерением твердости и/или по линиям скольжения и/или ультрозвуковым методом, вихревыми токами и т.д., в стыках образца.

Иначе составной образец получается использованием и пригонкой отдельных независимо получаемых элементов, в частности, из разных материалов, возможно, и без нанесения поверхностно слоя и/или с разными покрытиями. Это дает возможность сравнительного анализа параметров поверхностного упрочнения при одновременном и/или последовательном индентировании в стыках элементов образца с разными параметрами (материалом элемента и его поверхностного слоя).

Модификацией способа изготовления составного образца и ведения испытаний по определению параметров поверхностного упрочнения предусматривается то, что между деталями составного образца прокладываются вставки, после чего составной образец фиксируется в опорном контуре, на поверхность образца наносится покрытие, производится предварительное разделение элементов образца путем расчленения покрытия в пределах толщины вставок посредством механического и/или термического и/или химического воздействия, далее производится доводка стыков образца с выравниванием поверхностного слоя в зоне стыков. Нанесение и/или установка делительных сеток возможна до нанесения покрытия и/или после его нанесения. В случае нанесения и/или установки делительных сеток до нанесения покрытия достигается возможность контроля деформации образцов после нанесения покрытия и, возможно, доводки стыков образца. Контроль микроструктур образца может производиться одновременно или независимо от контроля по делительным сеткам, в частности, в том случае, когда делительные сетки не устанавливаются. Определение деформации образцов под зоной индентирования производится по изменению формы и взаиморасположения контрольных структур (микроструктур образца, делительных сеток, точек, углублений), а также собственно изменению параметров упрочнения образца (контролируемое измерениями твердости, методами ультрозвуковым и вихревыми токами и т.д.), до и после силового воздействия.

Для реализации предлагается составной образец из нескольких элементов, стыки которых могут располагаться под разными углами друг к другу, с возможным оснащением поверхности стыков нанесенными и/или вставными делительными сетками и сформированным поверхностным слоем, в частности, нанесенным поверхностным покрытием, в частности, предварительно собранного из элементов образца, в частности составленного из элементов, выполненных из разных материалов и/или с разными покрытиями образцов.

На фиг. 1 изображено формирование составного образца из элементов 1...6 в опорном контуре 7, имеющего фиксирующие болтовые элементы 8, для фиксации составного образца посредством прижимной планки 9 и клинового распора 10, пунктиром условно здесь и ниже изображены возможные варианты отпечатков от воздействия инденторов разной формы;

на фиг. 2 изображен замковый вариант формирования составного образца из элементов с пазом 1, 3 предназначенных для размещения п-образного элемента 2, фиксируемых друг относительно друга посредством клиновых распоров 10, приводимых в действие фиксирующими болтовыми элементами 8;

на фиг. 3а изображен собранный посредством болтовых соединений 11 составной образец из элементов 1…5, при этом между элементами 3…5 установлены промежуточные вставки 12; на фиг. 3б тот же образец с нижнего торца фиг. 3а с уже нанесенным поверхностным слоем 13; на фиг. 3в вариант формирования образца аналогично 3а, но без прохождения болтового соединения через все элементы образца;

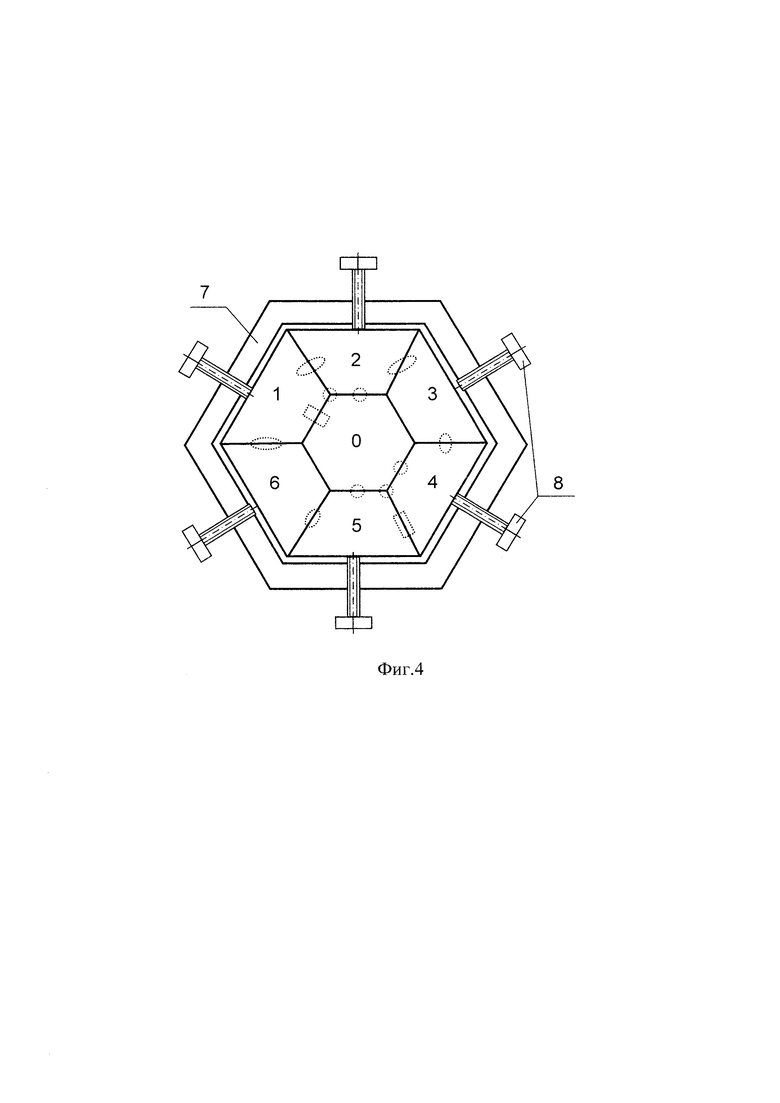

на фиг. 4 представлен вариант сборки составного образца из элементов 0…6 в опорном контуре 7, с фиксирующими болтовыми элементами 8, пунктиром изображены возможные варианты отпечатков от инденторов разной формы.

Способ осуществляется следующим образом.

Составной образец из элементов 0…6 (фиг. 1…4) собирается, в частности, фиксируется в опорном контуре 7 и/или на крепежных элементах соединяющих непосредственно все или часть элементов образца 8, 10, возможно с использованием шпилек и/или болтов 8, замковых соединений (фиг. 2), зажимов, например, клиновых 10, резьбовых 8, в том, числе с помощью прижимных планок 9 и т.д или их комбинаций, в частности, опорным контуром могут служить отдельные элементы образца, например, 1 и 3 фиг. 2, 1 и 5 фиг. 3, стыки элементов образца могут располагаться под разными углами друг к другу (фиг. 1 и 4), и оснащаются делительными сетками (не показаны), после чего на поверхности образца формируется поверхностный слой, например, известными методами - намораживанием, гальваническим методом, лазерным и/или плазменным напылением и т.д., а воздействие индентора производится в месте стыка составного образца, определяемого, например, известным из уровня техники отсчетом от фиксированных плоскостей, в частности, от контура фиксации образца и/или отслеживанием места стыка по стороне образца противоположной стороне с нанесенным покрытием, а также ультрозвуковым, вихревыми токами и другими методами и их комбинациями. В случае изготовления образца из элементов меньших, например, по ширине в плане, чем размер отпечатка, в частности, у элементов 2…4 фиг. 3, после индентирования и разделения образца производится определение параметров деформированного состояния в зависимости от положения по длине контакта с индентором за одно испытание.

Определение деформации образцов под зоной индентирования производится по изменению формы и взаиморасположения контрольных структур (микроструктур образца (микроскопический метод), делительных сеток, точек, углублений), а также собственно изменению параметров упрочнения образца (контролируемое измерениями твердости, методами ультрозвуковым и вихревыми токами и т.д.), и их комбинациями до и после силового воздействия.

Устройство для реализации способа - образец с поверхностным слоем для применения в вышеизложенном способе состоит из элементов 0…6 (фиг. 1…4) собранный, в частности, зафиксированный в опорном контуре 7 и/или на крепежных элементах соединяющих непосредственно все или часть элементов образца 8, 10, возможно с использованием шпилек и/или болтов 8, замковых соединений (фиг. 2), зажимов, например, клиновых 10, резьбовых 8, в том, числе с помощью прокладок 9 и т.д или их комбинаций, в частности, опорным контуром могут служат отдельные элементы образца, например, 1 и 3 фиг. 2, 1 и 5 фиг. З, стыки элементов образца могут располагаться под разными углами друг к другу (фиг. 1 и 4), и могут оснащаются сетками (не показаны), поверхность образца оснащена поверхностным слоем, например, полученным известными методами - намораживанием, гальваническим методом, лазерным, плазменным, порошковым, вакуумным видами напыления, окрашиванием, диффузионной сваркой, их комбинациями, путем механического, термического, химического воздействий на поверхность образца и/или его составных элементов или их комбинациями, в частности, давлением, оплавлением, закалкой, азотированием и т.д., в частности, 13 (фиг. 3).

Предлагаемые способ и устройство позволят вести эксперимент с большей достоверностью результатов при упрощении процедуры, возможностью ведения нескольких вариантов нагружения и использования разных инденторов в стыках образца, одновременном испытании разных материалов при сокращении расхода наносимого слоя и/или покрытий образца.

Изобретение относится к области определения механических свойств упрочняемых деталей, преимущественно с нанесенным, в частности напыленным, поверхностным слоем. Способ испытания поверхностного упрочняющего слоя образца с регистрацией зоны деформации после индентирования с помощью метода делительных сеток. Согласно изобретению на предварительно собранном из элементов образце формируют поверхностный слой, в сопряжениях составного образца при предварительной сборке наносится сетка, а деформирующее воздействие производится в месте сопряжения элементов составного образца, определяемого, например, ультразвуковым методом, вихревыми токами, отсчетом от выбранных плоскостей фиксации составных элементов образца, в частности самого образца и/или контура его крепления, и параметры зоны деформации определяются в стыках после разделения сопрягаемых элементов образца, например, посредством излома, сдвига, снятия поверхностного слоя, путем оценки зоны деформации непосредственно по изменению элементов образца, например изменению параметров упрочнения, контролируемому, в частности, измерениями твердости, методами ультразвуковым и вихревыми токами, по изменению формы и взаиморасположения контрольных структур, в частности микроструктур образца, в том числе по линиям скольжения, точек, углублений, делительных сеток и их комбинациями. Также предложена конструкция образца для использования в вышеописанном способе. Изобретение обеспечивает упрощение процедуры и увеличение достоверности результата определения зоны пластической деформации, а также возможность испытывать одновременно разные материалы и/или покрытия образцов. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Способ испытания поверхностного упрочняющего слоя образца с регистрацией зоны деформации после индентирования, в частности, с помощью метода делительных сеток, отличающийся тем, что на предварительно собранном из его элементов образце предварительно формируют поверхностный слой, например, намораживанием, гальваническим методом, лазерным, плазменным, порошковым, вакуумным видами напыления, окрашиванием, диффузионной сваркой, их комбинациями, путем механического, термического, химического воздействий на поверхность образца и/или его составных элементов или их комбинациями, в частности давлением, оплавлением, закалкой, азотированием, в сопряжениях составного образца при предварительной сборке, возможно, наносится сплошная и/или точечная сетка и/или устанавливается металлическая или полимерная сетка, а деформирующее воздействие производится в месте сопряжения элементов составного образца, определяемого, например, ультразвуковым методом, вихревыми токами, отсчетом от выбранных плоскостей фиксации составных элементов образца, в частности самого образца и/или контура его крепления, и параметры зоны деформации определяются в стыках после разделения сопрягаемых элементов образца, например, посредством излома, сдвига, снятия поверхностного слоя, путем оценки зоны деформации непосредственно по изменению элементов образца, например изменению параметров упрочнения, контролируемому, в частности, измерениями твердости, методами ультразвуковым и вихревыми токами, по изменению формы и взаиморасположения контрольных структур, в частности микроструктур образца, в том числе по линиям скольжения, точек, углублений, делительных сеток и их комбинациями.

2. Способ по п. 1, отличающийся тем, что сетка в сопряжениях составного образца получается, в частности, путем окрашивания, напыления, нанесения углублений контролируемой формы, например рисок, точек, путем царапания, термического воздействия лазером, холодной или термической штамповкой, химическим травлением или их комбинациями.

3. Способ по п. 1, отличающийся тем, что составные элементы образца могут получаться как разделением и пригонкой единой исходной заготовки, так и изготовлением и пригонкой отдельных независимо получаемых элементов, в частности из разных материалов и/или с разными покрытиями, возможно, для сравнения и с элементами образца без покрытия.

4. Способ по п. 1, отличающийся тем, что после нанесения и/или установки делительных сеток между деталями составного образца прокладываются вставки, после чего составной образец фиксируется в опорном контуре, на поверхность образца наносится покрытие, производится предварительное разделение элементов образца путем расчленения покрытия в пределах толщины вставок посредством механического, и/или термического, и/или химического воздействия, по делительным сеткам и/или микроскопическим методом контролируются полученные параметры деформации вследствие произведенных процедур, далее производится доводка стыков образца с выравниванием поверхностного слоя в зоне стыков, затем фиксируются микроструктуры и/или параметры делительных сеток, возможно, производится их дополнение, после чего образец повторно собирается, нагружается инденторами, разбирается и исследуется в стыках для установления параметров деформации.

5. Образец с поверхностным слоем для применения в способе по п. 1, отличающийся тем, что образец выполнен составным из нескольких элементов, стыки которых могут располагаться под разными углами, возможно, стыки оснащаются нанесенными и/или вставными делительными сетками и нанесенным поверхностным покрытием предварительно собранного из элементов образца, в частности составленного из элементов, выполненных из разных материалов.

6. Образец по п. 5, отличающийся тем, что сопрягаемые элементы образца выполняются меньшего размера, чем протяженность пересекающего сопрягаемые элементы контакта с индентором.

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЯ | 2016 |

|

RU2644440C1 |

| RU 2011128559 A, 20.01.2013 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЙ | 2005 |

|

RU2303773C1 |

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ СТОЙКОСТИ УПРОЧНЯЮЩИХ ПОКРЫТИЙ К ВОДОРОДНОМУ ИЗНОСУ | 1992 |

|

RU2037807C1 |

| Способ определения степени поверхностного упрочнения материалов | 1975 |

|

SU579560A1 |

Авторы

Даты

2021-02-20—Публикация

2020-05-12—Подача