Изобретение относится к области испытания топлив на стендовых установках, в частности, для оценки низкотемпературной прокачиваемости топлив для дизельных двигателей, и может быть использовано для контроля качества моторных топлив, применяемых в технике в условиях низких температур.

Низкотемпературные свойства дизельных топлив следует оценивать преимущественно с точки зрения их прокачиваемости. Прокачиваемость - определяющая эксплуатационная характеристика дизельного топлива при пониженных температурах, так как подача точно заданного количества топлива в камеру сгорания двигателя является одним из основных условий для его надежного пуска и бесперебойной работы. Проблема прокачиваемости для большинства типов дизельных топлив возникает, как правило, только при воздействии отрицательных температур. Прокачиваемость моторных топлив с физико-химической точки зрения может быть охарактеризована значениями их вязкости, температурам застывания и помутнения. Вязкость топлива напрямую зависит от температур помутнения и застывания.

При экспериментальном определении температур помутнения и застывания довольно часто наблюдаются значительные расхождения результатов, получаемых в разных лабораториях, что заставляет особенно строго относиться к соблюдению режима испытаний. При этом, используя только эти характеристики, нельзя однозначно дать заключение о возможности применения топлива в конкретной силовой установке и в заданном климатическом районе эксплуатации. Решающую роль в определении низкотемпературных свойств дизельных топлив должны иметь методы, оценивающие их прокачиваемость в различных элементах топливной системы двигателей при заданной температуре (Саблина З.А., Ширкова Г.Б., Ермакова Т.И. Лабораторные методы оценки свойств моторных и реактивных топлив - М.: Химия, 1978 - 240 с.).

Для оценки прокачиваемости топлива используются косвенные лабораторные методы: ГОСТ 22254-92 «Топливо дизельное. Метод определения предельной температуры фильтруемости на холодном фильтре»; ГОСТ 19006-73 «Метод определения коэффициента фильтруемости»; ГОСТ 5066-91 «Методы определения температуры помутнения, начала кристаллизации и кристаллизации». Результаты испытаний с использованием данных лабораторных методов обладают низкой точностью, так как не отражают реального поведения топлива для дизелей в топливной системе конкретных видов техники в условиях низких температур и имеют низкую корреляцию с результатами, полученными при испытаниях техники.

Таким образом, главной задачей при разработке новых методов и устройств для оценки низкотемпературных свойств топлив, прежде всего прокачиваемости, является обеспечение корреляции результатов лабораторных определений с результатами, полученными при эксплуатации техники.

Известные способы и устройства для оценки низкотемпературных свойств топлив по патентам RU 2401984, опубл. 20.10.2010; RU 2414700, опубл. 20.03.2011; RU 2473882, опубл. 27.01.2013 не решают указанную проблему.

Работы по созданию способов и установок для оценки низкотемпературной прокачиваемости дизельного топлива ведутся в ФАУ «25 Государственный научно-исследовательский институт МО РФ»: RU 2263308, опубл. 27.10.2005; RU 2629201, опубл. 25.08.2017. Данные способы более успешно моделируют многофакторные условия эксплуатации техники, что повышает точность и достоверность оценки прокачиваемости моторных топлив в условиях отрицательных температур по сравнению с лабораторными методами, но не учитывают особенности работы насосов топливных систем.

Наиболее близким решением по технической сущности к заявляемому устройству является установка для оценки низкотемпературной прокачиваемости топлив для дизелей, описанная в патенте RU 2261426, опубл. 27.09.2005 (прототип).

Установка-прототип содержит размещенные в термокамере топливный бак с заливной горловиной и двумя патрубками слива, на первом из которых установлен запорный клапан; соединенные последовательно по потоку: центробежный топливный насос, всасывающая магистраль которого подключена ко второму сливному патрубку топливного бака; трехходовой кран, ручной насос, фильтр грубой очистки, топливоподкачивающий насос, фильтр тонкой очистки, датчик расхода топлива через фильтр тонкой очистки и приемную емкость для отфильтрованного топлива. Установка снабжена дополнительными запорными кранами, один из которых размещен на магистрали слива отфильтрованного топлива между фильтром тонкой очистки и датчиком расхода топлива, а другой - на дополнительном топливопроводе, соединяющем основной топливопровод в точке перед фильтром тонкой очистки с горловиной топливного бака. Установка имеет блок для ручного управления заданной последовательностью операций, размещенный вне термокамеры. Соответствующие входы блока управления соединены с имеющимися датчиками температуры топлива в баке и на основном топливопроводе перед фильтром тонкой очистки, с датчиками перепада давления на фильтре тонкой очистки и датчиком расхода топлива через фильтр тонкой очистки, а соответствующие выходы подключены к запорному клапану на первом патрубке слива и к исполнительному механизму топливоподкачивающего насоса. Управляющие входы центробежного топливного насоса, трехходового крана и дополнительных запорных кранов также связаны с соответствующими выходами блока управления.

Установка-прототип позволяет моделировать условия испытания, достаточно близкие к реальным условиям эксплуатации современной автотракторной и бронетанковой техники, что дает более точные результаты, чем лабораторные методы оценки низкотемпературной прокачиваемости дизельного топлива. Недостатками установки являются: неоднозначное ручное управление кранами для обеспечения требуемого начального расхода топлива, возможность исследования топлива только при низких давлениях в топливопроводах и при ограниченных значениях расходных характеристик топлива (от 0,8 до 7 л/мин), а также отсутствие учета гидравлического сопротивления системы.

Задачей предлагаемого изобретения является разработка лабораторно-стендовой установки, позволяющей оперативно и достоверно оценивать прокачиваемость дизельного топлива, охлажденного с заданной скоростью до заданной температуры, последовательно, в контурах низкого и высокого давления, определять значения подачи и давления топлива в топливной линии и регистрировать критический (не обеспечивающий работоспособность двигателя) расход и критические температуры прокачиваемости топлива.

Решение поставленной задачи достигается предлагаемой установкой для оценки эксплуатационных характеристик дизельных топлив в условиях низких температур, содержащей размещенные в термокамере топливный бак с датчиком температуры, соединенные последовательно по потоку исследуемого топлива топливоподкачивающий насос с электроприводом, сменные фильтры грубой и тонкой очистки, датчик расхода топлива через фильтр тонкой очистки, датчики давления, расположенные до и после фильтра тонкой очистки, датчик температуры исследуемого топлива, циркуляционный контур для перемешивания топлива в баке при охлаждении и блок информационно-управляющей системы, обеспечивающий сбор информации от измерительной аппаратуры и управление исполнительным оборудованием, размещенный вне термокамеры, в которую, согласно изобретению, дополнительно введены электромагнитные клапаны для автоматизированного управления прокачкой топлива по независимым трассам, имитатор гидравлического сопротивления топливной системы, топливный насос высокого давления с управляемым электроприводом, топливные форсунки с мерной емкостью, датчик давления, расположенный перед фильтром грубой очистки, два датчика давления на выходе насоса высокого давления перед соответствующими топливными форсунками, два дополнительных встроенных датчика температуры топлива в баке и датчик расхода топлива на входе в топливный бак по циркуляционному контуру.

Термокамера для проведения испытаний является малогабаритной (полезный объем 1,0-3,0 м3), что обеспечивает более высокую точность температурного градиента охлаждения топлива.

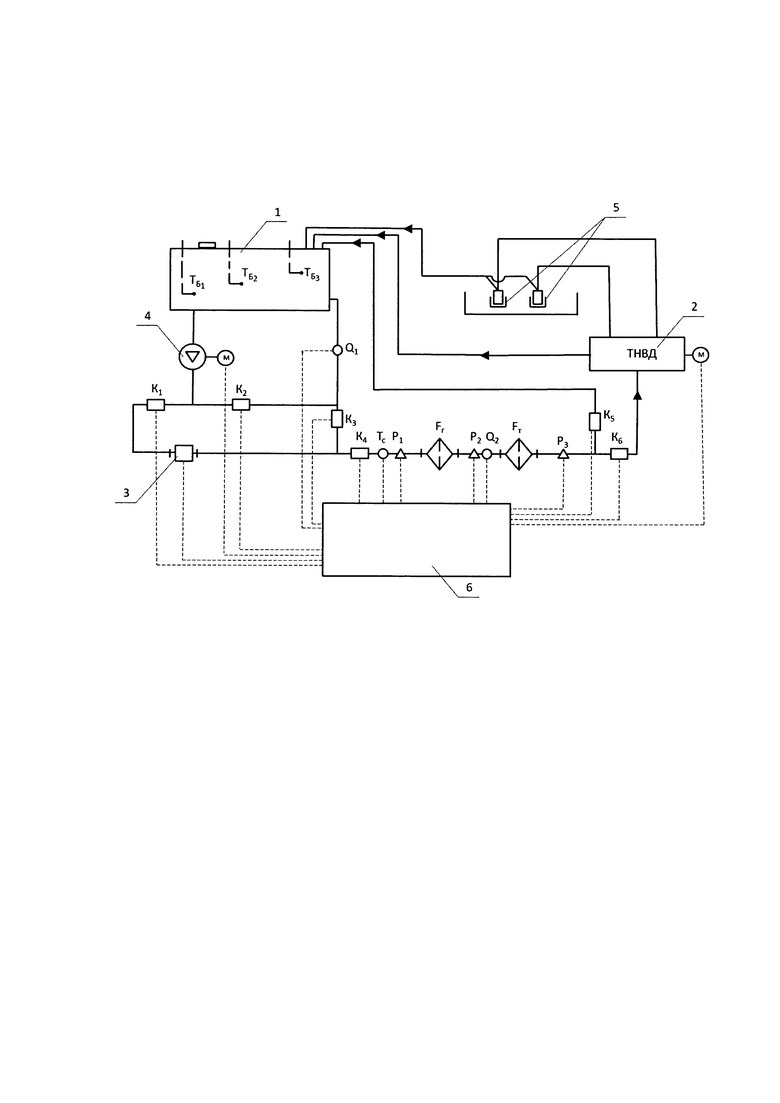

Сущность изобретения поясняется на чертеже, на котором представлена блок-схема заявляемого устройства для оценки прокачиваемости дизельного топлива в условиях низких температур.

Устройство содержит топливный бак 1 с тремя датчиками температуры ТБ1, ТБ2, ТБ3, топливный насос высокого давления 2, имитатор гидравлического сопротивления системы 3, топливоподкачивающий насос 4, топливные форсунки 5, блок информационно-управляющей системы 6, датчик температуры исследуемого топлива ТС, расходомеры Q1, Q2, измерительные емкости для определения расхода QФ через форсунки, электромагнитные клапаны К1, К2, К3, К4, К5, К6, фильтр грубой очистки FГ, фильтр тонкой очистки FТ и датчики давления P1, Р2, Р3.

В предлагаемой установке использовались электромагнитные клапаны (К1, К2, К3, К4, К5, К6) марки ЭПК-01 ТМ 0206.00.000ТУ, поршневые, прямого действия, DN=15, исполнение УХЛ, V=24 В, производство: Пензенский завод трубопроводной арматуры.

Вся установка была размещена в малогабаритной низкотемпературной климатической камере (на чертеже не показана).

Предлагаемое устройство работает следующим образом.

В топливный бак 1 заливается 50-60 л топлива, устанавливаются фильтры тонкой FТ и грубой очистки FГ для выбранного класса двигателя (танк, боевая машина пехоты, бронетранспортер, шасси ПВО, специальный автомобиль и др.), определенные нормативными документами (руководством по эксплуатации на двигатель завода производителя).

Перед испытанием топлива проводится его физико-химический анализ с обязательным определением лабораторными методами температуры помутнения и застывания (кристаллизации) топлива, наличия воды и механических примесей (ГОСТ 5066-91 «Методы определения температуры помутнения, начала кристаллизации и кристаллизации»).

Топливо исследуется при трех температурах: на 5 градусов выше температуры помутнения, при температуре помутнения и при температуре на 5 градусов выше температуры застывания.

Образец топлива при каждой указанной температуре прокачивают по четырем независимым трассам для определения расхода топлива (прокачиваемости) в разных условиях:

1) прокачивание топлива по циркуляционному контуру для перемешивания топлива в баке 1 при охлаждении - трасса без гидравлического сопротивления;

2) прокачивание топлива по циркуляционной трассе с имитатором гидравлического сопротивления 3;

3) прокачивание топлива через имитатор гидравлического сопротивления 3 и затем через фильтры грубой FГ и тонкой очистки FТ;

4) последовательное прокачивание топлива через имитатор гидравлического сопротивления 3, через фильтры грубой FГ и тонкой очистки FТ и затем через насос высокого давления 2 на топливные форсунки 5.

Прокачивание по трассам 1, 2, 3 ведется «на кольцо», то есть прокачанное топливо возвращается обратно в бак 1. (Для слива топлива после испытаний в циркуляционной трассе имеется специальный отвод, на чертеже не показанный).

Перед началом испытаний устанавливается заданная температура в климатической камере, после достижения топливом в баке 1 заданной температуры по показаниям датчика ТБ2 включается топливоподкачивающий насос 4, и топливо прокачивается по циркуляционному контуру без гидравлического сопротивления до достижения среднего значения (среднеарифметической величины по измерениям ТБ1, ТБ2, ТБ3) заданной температуры топлива в баке 1 с отклонением не более ±0,5°С. После выравнивания температур топлива в баке производится термостабилизирующая выдержка в течение 1-1,5 ч.

Скорость охлаждения топлива в баке 1 зависит от выбранной заданной температуры испытаний: для достижения температуры на 5 градусов выше температуры помутнения топливо охлаждают с максимальной скоростью - не менее 5°С/мин в климатической камере. Контроль температуры топлива в баке 1 осуществляется по трем датчикам: ТБ1, ТБ2, ТБ3.

Для достижения температуры на 5 градусов выше температуры застывания топливо охлаждают с минимальной скоростью - не более 1°С/мин. Нужная температура в климатической камере задается постепенно в течение 2-3 час для предотвращения кристаллизации топлива из-за его неравномерного охлаждения. Контроль температуры топлива в баке 1 осуществляется по трем датчикам: ТБ1, ТБ2, ТБ3.

Скорость охлаждения топлива в баке 1 для достижения значения температуры помутнения промежуточная - 2-3°С/мин. Контроль температуры топлива в баке 1 осуществляется по трем датчикам: ТБ1, ТБ2, ТБ3.

1) Определение прокачиваемости топлива по циркуляционной топливной трассе без гидравлического сопротивления.

Клапан К1 открыт. Все остальные клапаны: К2, К3, К4, К5, К6 в положении «Закрыто».

После окончания термостабилизации топлива в баке 1 (среднеарифметическое значение температуры по трем датчикам ТБ1, ТБ2, ТБ3 отличается от заданной температуры не более, чем на ±0,5°С) и выдержки в таких условиях в течение 1-1,5 ч включается топливоподкачивающий насос 4 на 3-5 мин (предельное время для обеспечения надежного пуска большинства типов дизельных двигателей). Измеряется расход топлива (л/с) по расходомеру Q1 рассчитывается скорость потока (прокачиваемость) топлива W1 (м/с) и делается вывод о прокачиваемости топлива при данной температуре по топливопроводу без гидравлического сопротивления.

2) Определение прокачиваемости топлива по циркуляционной топливной трассе с имитатором гидравлического сопротивления 3 (имитатор 3, характеризующий сопротивление топливопроводов для выбранного класса двигателя, изготавливался на основании расчетов, учитывающих повороты, изгибы, перепады и т.п. топливной системы данного двигателя, и варьировался в пределах от 0,9 до 0,6 диаметра топливопровода).

Клапан К1 закрыт. Клапаны К2 и К3 открыты. Клапаны К4, К5, К6 в положении «Закрыто».

После окончания термостабилизации топлива в баке 1, осуществляемой аналогично вышеописанной для трассы 1 без гидравлического сопротивления, включается топливоподкачивающий насос 4 на 3-5 мин. Измеряется расход топлива (л/с) по расходомеру Q1 и рассчитывается соответствующая скорость потока (прокачиваемость) топлива W1 (м/с).

Сравнение полученных значений скорости W1 для циркуляционных трасс 1 и 2 позволяет оценить влияние гидравлического сопротивления топливопроводов на прокачиваемость топлива при данной температуре.

3) Определение прокачиваемости топлива через фильтры грубой FГ и тонкой очистки FТ по топливной трассе низкого давления с имитатором гидравлического сопротивления 3.

Клапаны К1, К3, К6 закрыты. Клапан К2 открыт для подачи топлива по линии с имитатором гидравлического сопротивления. Клапан К4 открыт для подачи топлива к топливным фильтрам FГ и FТ. Клапан К5 открыт для подачи топлива в линию сброса в бак.

После окончания термостабилизации топлива в баке 1 (как для трассы 1) включается топливоподкачивающий насос 4 на 3-5 мин. Фиксируются значение температуры топлива в трассе Тс и значения давления топлива в трех точках: P1, Р2, Р3. Измеряется расход топлива (л/с) по расходомеру Q2 и делается вывод о прокачиваемости топлива через фильтры при данной температуре с учетом гидравлического сопротивления топливной трассы.

4) Определение прокачиваемости топлива через фильтры грубой FГ и тонкой очистки FТ по топливной трассе высокого давления, содержащей имитатор гидравлического сопротивления 3 и топливный насос высокого давления 2.

Клапаны К1, К3, К5 закрыты. Клапан К2 открыт для подачи топлива по линии с имитатором гидравлического сопротивления. Клапан К4 открыт для подачи топлива к топливным фильтрам FГ и FТ. Клапан К6 открыт для подачи топлива в топливный насос высокого давления 2 с управляемым электроприводом, позволяющим изменять объем подачи топлива и исследовать его низкотемпературную прокачиваемость в процессе пуска двигателя (время работы стартера), на пусковой частоте и номинальном режиме работы двигателя.

После окончания термостабилизации топлива в баке 1 в течение 2-3 ч (контроль по трем датчикам ТБ1, ТБ2, ТБ3) включается топливоподкачивающий насос 4, и через 5-10 с включается топливный насос высокого давления 2 (при положении рейки топливного насоса 2 на максимальной подаче топлива) сначала на 5 с на частоте вращения 30 об/мин, затем в течение 20-30 с частоту вращения увеличивают до 50-60 об/мин, что обеспечивает прокачивание топлива в форсунки 5 с мерными емкостями. Фиксируются температура топлива по датчику Тс и давление топлива по датчикам P1, Р2, Р3. Производится замер количества топлива QФ, прошедшего через форсунки 5 в мерительные емкости за время работы 60-180 с (предельное время для обеспечения попытки пуска двигателя: Пименов Ю.М., Улитько А.В., А.Б. Квашнин А.Б. Моделирование процесса подачи топлив для дизелей наземной техники в условиях низких температур. Мир нефтепродуктов, 2018, №11, с. 34-42). По полученным результатам делается вывод о возможности обеспечения пуска двигателя при заданной температуре.

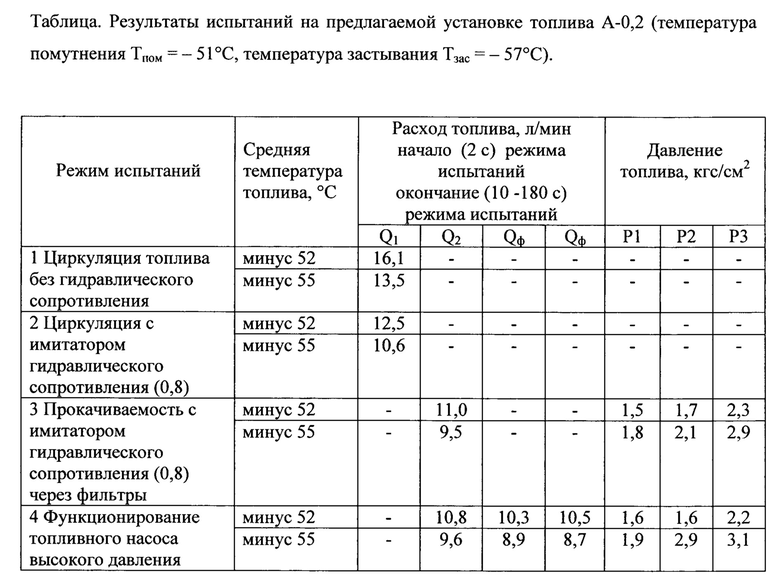

Пример.

Было проведено испытание топлива марки А-0,2. По ГОСТ 5066-91 были определены температура помутнения (Тпом) - минус 51°С и температура застывания (Тзас) - минус 57°С. Результаты испытаний представлены в таблице. Из приведенных данных видно, что при температуре топлива минус 52°С (Тпом ±1)°С) исследуемое топливо способно обеспечить устойчивую и бесперебойную работу дизельного двигателя, так как наблюдаемая величина расхода топлива на всех испытательных режимах обеспечивает требуемый (10,3-15,8 л/мин) расход для выбранных элементов топливной системы двигательной установки. При этом при температуре топлива минус 55°С возникают условия (уменьшенный расход), которые могут привести к невозможности пуска или неустойчивой работы двигателя.

Таким образом, предлагаемая установка позволяет оперативно оценивать прокачиваемость дизельного топлива, охлажденного с заданной скоростью до заданной температуры, последовательно, в контурах низкого и высокого давления, определять значения подачи и давления топлива в топливной линии и прогнозировать критические температуры для обеспечения надежного пуска и работы двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНОЙ ПРОКАЧИВАЕМОСТИ ТОПЛИВ ДЛЯ ДИЗЕЛЕЙ | 2004 |

|

RU2261426C1 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ СИСТЕМЫ ПИТАНИЯ ТОПЛИВОМ СИЛОВОЙ УСТАНОВКИ ВОЕННОЙ ГУСЕНИЧНОЙ МАШИНЫ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕГО ВОЗДУХА | 2014 |

|

RU2545268C1 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ РАБОТОСПОСОБНОСТИ ВОЕННОЙ ГУСЕНИЧНОЙ МАШИНЫ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕГО ВОЗДУХА | 2016 |

|

RU2666066C2 |

| СИСТЕМА ПИТАНИЯ АВТОТРАКТОРНОГО ДИЗЕЛЯ | 2013 |

|

RU2538470C1 |

| СПОСОБ ПОВЫШЕНИЯ АДАПТАЦИИ СИСТЕМЫ ПИТАНИЯ ТОПЛИВОМ ТРАНСПОРТНОГО ДИЗЕЛЯ К НИЗКИМ ТЕМПЕРАТУРАМ | 2019 |

|

RU2715299C1 |

| СИСТЕМА ПИТАНИЯ АВТОТРАКТОРНОГО ДИЗЕЛЯ | 2010 |

|

RU2443887C1 |

| Система питания дизеля дополнительным топливом | 2017 |

|

RU2651021C1 |

| Двухтопливная система автотранспортного средства с регулируемым подогревом растительного масла | 2018 |

|

RU2698584C1 |

| Система подачи дополнительного топлива в дизель | 2018 |

|

RU2687856C1 |

| СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ ЛЕГКИМ ТОПЛИВОМ | 2000 |

|

RU2179258C2 |

Изобретение относится к области испытания топлив на стендовых установках, в частности, для оценки низкотемпературной прокачиваемости топлив для дизельных двигателей. Установка содержит размещенные в термокамере топливный бак с датчиком температуры, соединенные последовательно по потоку исследуемого топлива топливоподкачивающий насос с электроприводом, сменные фильтры грубой и тонкой очистки, датчик расхода топлива через фильтр тонкой очистки, датчики давления, расположенные до и после фильтра тонкой очистки, датчик температуры исследуемого топлива, циркуляционный контур для перемешивания топлива в баке при охлаждении и блок информационно-управляющей системы, обеспечивающий сбор информации от измерительной аппаратуры и управление исполнительным оборудованием, размещенный вне термокамеры, в которую дополнительно введены электромагнитные клапаны для автоматизированного управления прокачкой топлива по независимым трассам, имитатор гидравлического сопротивления топливной системы, топливный насос высокого давления с управляемым электроприводом, топливные форсунки с мерной емкостью, датчик давления, расположенный перед фильтром грубой очистки, два датчика давления на выходе насоса высокого давления перед соответствующими топливными форсунками, два дополнительных встроенных датчика температуры топлива в баке и датчик расхода топлива на входе в топливный бак по циркуляционному контуру. Установка позволяет оперативно оценивать прокачиваемость дизельного топлива, охлажденного с заданной скоростью до заданной температуры, последовательно, в контурах низкого и высокого давления, определять значения подачи и давления топлива в топливной линии и прогнозировать критические температуры для обеспечения надежного пуска и работы двигателя.1 з.п. ф-лы, 1 пр., 1 табл., 1 ил.

1. Установка для оценки эксплуатационных характеристик дизельных топлив в условиях низких температур, содержащая размещенные в термокамере топливный бак с датчиком температуры, соединенные последовательно по потоку исследуемого топлива топливоподкачивающий насос с электроприводом, сменные фильтры грубой и тонкой очистки, датчик расхода топлива через фильтр тонкой очистки, датчики давления, расположенные до и после фильтра тонкой очистки, датчик температуры исследуемого топлива, циркуляционный контур для перемешивания топлива в баке при охлаждении и блок информационно-управляющей системы, обеспечивающий сбор информации с измерительной аппаратуры и управление исполнительным оборудованием, размещенный вне термокамеры, отличающаяся тем, что в нее дополнительно введены электромагнитные клапаны, обеспечивающие автоматизированное управление прокачкой топлива по независимым трассам, имитатор гидравлического сопротивления топливной системы, топливный насос высокого давления с управляемым электроприводом, топливные форсунки с мерной емкостью, датчик давления, расположенный перед фильтром грубой очистки, два датчика давления на выходе насоса высокого давления перед соответствующими топливными форсунками, два дополнительных встроенных датчика температуры топлива в баке и датчик расхода топлива на входе в топливный бак по циркуляционному контуру.

2. Установка по п. 1, отличающаяся тем, что термокамера является малогабаритной.

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНОЙ ПРОКАЧИВАЕМОСТИ ТОПЛИВ ДЛЯ ДИЗЕЛЕЙ | 2004 |

|

RU2261426C1 |

| СПОСОБ ДЛЯ ТОПЛИВНОЙ СИСТЕМЫ (ВАРИАНТЫ) И ТОПЛИВНАЯ СИСТЕМА | 2015 |

|

RU2710450C2 |

| ЭЛЕКТРОННАЯ СИСТЕМА УПРАВЛЕНИЯ ТОПЛИВОПОДАЧЕЙ ДИЗЕЛЯ | 2000 |

|

RU2199676C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ГРАНИЦЫ ПОЯВЛЕНИЯ НЕУСТОЙЧИВОСТИ РАБОЧЕГО ПРОЦЕССА В ГАЗОГЕНЕРАТОРЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2186357C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ФОРСУНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406989C2 |

| Устройство для испытаний двигателей внутреннего сгорания | 2019 |

|

RU2718104C1 |

| CN 204646488 U, 16.09.2015 | |||

| JPH 08200174 A, 06.08.1996. | |||

Авторы

Даты

2021-03-03—Публикация

2020-08-03—Подача