Область применения способа: теплоэнергетическое машиностроение, преимущественно, для подогрева рабочего тела, такого как воздух, топливо и их смеси в горелках теплоэнергетических установок, и в массовых регенеративных подогревателях рабочего тела газотурбинных установок, путем передачи тепла от горячих газов к воздуху и/или топливу, например, в микротурбинах, преимущественно в составе гибридных силовых установок для производства тепла и/или генерирования электрического тока.

Сущность изобретения: предложен способ предотвращения тепловых деформаций каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки, который включает управление системой регулирования температур и расходов воздушного и газового потоков в корпусе регенеративного подогревателя с впускными и выпускными каналами, путем регулирования температур и расходов воздушного и газового потоков средствами регулирования, расположенными в корпусе и в его впускных и выпускных воздушных и газовых каналах, выполненных в нем соответственно с возможностью подвода и отвода в противотоке воздушного и газового потоков, и установленный этом корпусе ротор регенеративного подогревателя, содержащий каркас 1, состоящий из горячего 2 и холодного 3 торцевых дисков и теплообменных ячеек 4 с внутренними каналами 5, объединенных в ячеистую структуру, установленный в корпусе регенеративного подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого холодного воздушного потока и, по меньшей мере, одного охлаждаемого горячего газового потока, причем горячий газовый поток вводят в ротор через горячий торцевой диск 2 каркаса 1 ротора и выводят через холодный торцевой диск 3 каркаса 1 ротора в виде охлажденного газового потока, а холодный воздушный поток вводят в ротор через холодный торцевой диск 3 каркаса 1 ротора и выводят из него через горячий торцевой диск 2 каркаса 1 ротора в виде нагретого воздушного потока, при этом воздушный и газовый потоки разделяют между собой на каждом диске каркаса 1 ротора посредством, по меньшей мере, одного радиального 6 бесконтактного лабиринтного уплотнения, размещенного на корпусе, а по каждой внешней стороне горячего 2 и/или холодного 3 торцевых дисков отделяют от внешней среды посредством, по меньшей мере, одного размещенного на корпусе окружного 7 бесконтактного лабиринтного уплотнения соответствующего диска ротора, при этом путем оптимального регулирования расходов и температур воздушного и газового потоков, системой оптимального регулирования температур и расходов воздушного и газового потоков поддерживают близкие или с минимальным возможным перепадом температур воздушного и газового потоков на соответствующих частях ротора соответственно у выхода из горячего торцевого диска 2 каркаса 1 ротора нагретого воздушного потока, выходящего через горячий торцевой диск 2 каркаса 1, и у выхода из холодного торцевого диска 3 каркаса 1 ротора охлажденного газового потока, выходящего через холодный торцевой диск 3 каркаса 1 ротора, в зоне радиальных лабиринтных уплотнений 6 ротора на корпусе, а соотношение коэффициентов линейного расширения материалов горячего 2 и холодного 3 торцевых дисков каркаса 1 выбирают обратно пропорциональным отношению приростов средних рабочих температур соответствующих дисков, причем ячеистая структура каркаса 1 ротора подогревателя включает теплообменные ячейки 4, которые выполненяют в виде отдельных стаканов 10 с внешними шестигранными поверхностями 11 и внутренними поверхностями 12 каналов 5, в каждом из которых между указанными поверхностями выполняют кольцеобразную полость 13, которую заполняют термоаккумулирующим веществом 14, которое выполнено с возможностью при рабочей температуре и подводе тепла изменения своего агрегатного состояния с твердого на жидкое путем плавления, а при отводе тепла - обратно путем застывания, таким образом осуществляют возвратно колебательный теплообмен за счет тепла плавления или застывания термоаккумулирующего вещества 14, при этом горячий газовый поток охлаждают путем отбора от него термоаккумулирующим веществом 14 тепла его плавления, а холодный воздушный поток подогревают путем отдачи ему термоаккумулирующим веществом 14 тепла его застывания.

Известен способ компенсации деформации высокотемпературного вращающегося дискового подогревателя рабочего тела энергетической установки, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого газового потока воздуха и, по меньшей мере, одного охлаждаемого газового потока, причем воздушный поток вводят в ротор через холодный торцевой диск каркаса ротора, а выводят из него через горячий торцевой диск каркаса ротора в виде уходящего нагретого воздушного потока, а газовый поток вводят в ротор через горячий торцевой диск каркаса ротора и выводят через холодный торцевой диск каркаса ротора в виде уходящего охлажденного газового потока, при этом воздушный и газовый потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе (см. патент РФ № RU 2441188, заявитель БАЛКЕ-ДЮРР ГМБХ (DE), опубл. 27.01.2012.)

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового подогревателя при его работе заключается в сложной последовательности действий при попытке создания бесконтактного уплотнения и поддержания оптимального зазора в уплотнении при помощи управляемых по температуре сложных стержневых механизмов, расположенных по всем поверхностям уплотнений.

Известен способ предотвращения деформации высокотемпературного вращающегося дискового подогревателя рабочего тела энергетической установки, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого газового потока воздуха и, по меньшей мере, одного охлаждаемого газового потока, причем воздушный поток вводят в ротор через холодный торцевой диск каркаса ротора, а выводят из него через горячий торцевой диск каркаса ротора в виде уходящего нагретого воздушного потока, а газовый поток вводят в ротор через горячий торцевой диск каркаса ротора и выводят через холодный торцевой диск каркаса ротора в виде уходящего охлажденного газового потока, при этом воздушный и газовый потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе (см. патент на изобретение РФ №2432540, заявитель БАЛКЕ-ДЮРР ГМБХ (DE), опубл. 27.10.2011.)

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового подогревателя при его работе заключается в сложной последовательности действий при попытке создания бесконтактного уплотнения и поддержания удаляемого расхода перетекающих воздушного и газового потоков через оптимальный зазор в уплотнении при помощи отсасывания воздуха и/или газа составляющих утечки, в зоне расположенных по всем поверхностям уплотнений, преимущественно в радиальном направлении, позволяющего стабилизировать распределение температур по поверхности каркаса.

Известен способ предотвращения деформации высокотемпературного вращающегося дискового подогревателя рабочего тела энергетической установки, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого газового потока воздуха и, по меньшей мере, одного охлаждаемого газового потока, причем холодный воздушный поток вводят в ротор через холодный торцевой диск каркаса ротора, а выводят из него через горячий торцевой диск каркаса ротора в виде нагретого воздушного потока, а газовый поток вводят в ротор через горячий торцевой диск каркаса ротора и выводят через холодный торцевой диск каркаса ротора в виде уходящего охлажденного газового потока, при этом воздушный и газовый потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе (см. патент на изобретение РФ № RU 2119127 С1, заявитель Аппаратебау Ротемоле Брандт унд Критцлер ГмбХ (DE), опубл. 20.09.1998.)

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового подогревателя при его работе заключается в сложной последовательности действий при попытке создания бесконтактного уплотнения и поддержания разделения воздушной и газовых полостей через оптимальный зазор в уплотнении при помощи потока разделительного газа, компенсирующего и предотвращающего перетечки воздуха и газа, окружные и радиальные уплотнения образуют поверхности уплотнения, расположенные в общей плоскости и беззазорно переходящие друг в друга в местах стыка и с возможностью автоматического поддержания беззазорного контакта, позволяющего стабилизировать распределение температур по поверхности каркаса.

Известен способ предотвращения деформации высокотемпературного вращающегося дискового подогревателя рабочего тела энергетической установки, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого потока воздуха и, по меньшей мере, одного охлаждаемого газового потока, причем холодный воздушный поток вводят в ротор через холодный торцевой диск каркаса ротора, а выводят из него через горячий торцевой диск каркаса ротора в виде уходящего нагретого воздушного потока, а газовый поток вводят в ротор через горячий торцевой диск каркаса ротора и выводят через холодный торцевой диск каркаса ротора в виде уходящего охлажденного газового потока, при этом воздушный и газовый потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе. Подогреватель работает как обычный вращающийся регенеративный подогреватель. При возникновении термических деформаций ротора 6 его коробление устраняется строгой фиксацией ротора 6 относительно корпуса 1 с помощью взаимодействия кольца 14 с кольцевой канавкой 13 через антифрикционные накладки 15. Таким образом устраняется перекос уплотняемых поверхностей ротора 6, что исключает раскрытие зазоров между этими поверхностями и уплотнениями 9 и 10 и тем самым уменьшает перетоки теплообменивающихся сред - воздуха и газа (см. авторское свидетельство СССР №881517, заявитель Горьковский автомобильный завод (Производственное объединение "ГАЗ"), опубл. 15.11.1981, в тексте критики аналога указаны оригинальные позиции из авторского свидетельства СССР №881517).

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового подогревателя при его работе заключается в том, что при возникновении термических деформаций ротора его коробление устраняется строгой фиксацией ротора относительно корпуса с помощью взаимодействия кольца с кольцевой канавкой через антифрикционные накладки. Таким образом устраняется перекос уплотняемых поверхностей ротора, что по мнению заявителя исключает раскрытие зазоров между этими поверхностями и уплотнениями и тем самым уменьшает перетоки теплообменивающихся сред - воздуха и газа. Но следует отметить, что механическое выравнивание грибообразной формы теплопередающей и торцевых поверхностей каркаса ротора не может быть полностью компенсировано, например, вследствие наличия технологических зазоров в соединениях, их износа и постоянно меняющегося поля температур и вызванных им пространственных термических деформаций.

Известен способ работы и предотвращения деформации высокотемпературного вращающегося дискового подогревателя рабочего тела энергетической установки, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого потока воздуха и, по меньшей мере, одного охлаждаемого газового потока, причем холодный воздушный поток вводят в ротор через холодный торцевой диск каркаса ротора, а выводят из него через горячий торцевой диск каркаса ротора в виде уходящего нагретого воздушного потока, а газовый поток вводят в ротор через горячий торцевой диск каркаса ротора и выводят через холодный торцевой диск каркаса ротора в виде уходящего охлажденного газового потока, при этом воздушный и газовый потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. авторское свидетельство СССР №SU 800579 А1, заявитель Горьковский автомобильный завод (Производственное объединение "ГАЗ"), опубл. 30.01.1981)

По утверждению заявителя выполнение на горячей стороне каркаса поперечных каналов, сообщенных входными отверстиями с воздушным подводящим патрубком, а выходными - с воздушным отводящим патрубком позволяет обеспечить охлаждение торца каркаса на горячей стороне, уменьшить коробление каркаса за счет выравнивания температуры поверхности каркаса и повысить надежность работы регенератора. Но при этом заявитель не учитывает возможность грибообразного коробления всего жесткого каркаса, состоящего из монолитных шестигранных ячеек, в которых установлены теплопередающие элементы в виде конических вставок, которые постоянно омываются с одной стороны радиального уплотнения разогреваемым ими холодным воздухом, а с другой - ячейки нагреваются горячими газами, вследствие чего термические деформации всего каркаса под их воздействием не смогут компенсироваться меньшими деформациями охлаждаемого горячего диска.

Известен способ предотвращения деформации высокотемпературного вращающегося дискового подогревателя рабочего тела энергетической установки, включающий систему регулирования температур и расходов воздушного и газового потоков, корпус с впускными и выпускными каналами, выполненными в нем соответственно с возможностью подвода и отвода воздушного и газового потоков в противотоке, и установленный в нем ротор, содержащий каркас 1, состоящий из горячего 2 и холодного 3 торцевых дисков и теплообменных ячеек 4 с внутренними каналами 5, установленный в корпусе подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого воздушного потока и, по меньшей мере, одного охлаждаемого газового потока, причем горячий газовый поток вводят в ротор через горячий торцевой диск 2 каркаса ротора и выводят через холодный торцевой диск 3 каркаса 1 ротора в виде уходящего охлажденного газового потока, а холодный воздушный поток вводят в ротор через холодный торцевой диск 3 каркаса 1 ротора, а выводят из него через горячий торцевой диск 2 каркаса 1 ротора в виде уходящего нагретого воздушного потока, при этом воздушный и газовый потоки разделают между собой на каждом диске ротора посредством, по меньшей мере, одного радиального 6 лабиринтного уплотнения, размещенного на корпусе, а с каждой внешней стороны горячего 2 и холодного 3 дисков отделяют от внешней среды посредством, по меньшей мере, одного окружного 7 лабиринтного уплотнения ротора, размещенного на корпусе, причем часть каркаса ограждают теплоограждающей обечайкой, предназначенной для создания динамической термической защиты от перегрева части каркаса, прилегающей к ротору, (см. патент РФ № RU 2296930 С1, заявители Государственное образовательное учреждение высшего профессионального образования Московский государственный технический университет "МАМИ" (RU), Федеральное ГУП Московское машиностроительное производственное предприятие "Салют" (RU), опубл. 10.04.2007.)

По утверждению заявителей предложеный способ охлаждения каркаса вращающегося дискового подогревателя путем отбора части потока теплом обменивающихся сред и направления его вдоль стенки каркаса, при котором отобранную часть потока горячей среды направляют вдоль стенки каркаса после предварительного охлаждения, что позволит предотвратить омывание стенки каркаса горячей средой и, следовательно, обеспечивает снижение термических деформаций каркаса. Система охлаждения, реализующая этот способ, представляет собой расположенные вдоль стенки каркаса каналы охлаждения: основной и дополнительный с направляющим аппаратом. Основной канал образован двумя охватывающими теплообменную матрицу обечайками, выполнен U-образной формы с дном, размещенным на горячей щеке. Внутренняя обечайка установлена консольно на горячей щеке и может быть выполнена в виде теплоизолирующей стенки, отделяющей дополнительный канал охлаждения от основного. Наружная обечайка делит основной канал на два колена, одно из которых сообщается с дополнительным каналом и вместе с крышкой, являющейся одновременно дном дополнительного канала, эта обечайка составляет направляющий аппарат системы. Дополнительный канал охлаждения в зависимости от конструктивных особенностей теплообменной матрицы и эксплуатационных параметров подогревателя образован внутренней обечайкой и либо щелевыми каналами матрицы, либо по меньшей мере, одним, вновь введенным в устройство специальным каналом (щелевым или каким-либо другим), по меньшей мере, одним, либо частью пористой набивки матрицы, изолированной или не изолированной от основного объема набивки. Технический результат, получаемый от использования предлагаемой группы изобретений, заключается в повышении эффективности охлаждения каркаса подогревателя и соответственно снижении его тепловых деформаций и напряжений в нем при конструктивном упрощении системы охлаждения. Но основным недостатком предложенного способа и реализующей его работу системы охлаждения каркаса вращающегося дискового подогревателя, будет то, что основная часть каркаса подогревателя будет находиться под действием неравномерного нагрева вдоль теплообменных ячеек, поле температур которых будет неравномерным, что обязательно приведет к грибообразной термической деформации каркаса, которую невозможно компенсировать термостабилизированной частью каркаса, отделенной обечайками, что должно привести к непредсказуемому искривлению формы каркаса во внутренней нетермостабилизированной его части в процессе омывания ее охлаждаемым горячим газом или нагреваемым холодным воздухом со стороны «горячей щеки».

Известен способ работы и предотвращения деформации каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки, который включает управление системой регулирования температур и расходов воздушного и газового потоков в корпусе регенеративного подогревателя с впускными и выпускными каналами, выполненными в нем соответственно с возможностью подвода и отвода воздушного и газового потоков в противотоке и установленный в нем ротор, содержащий каркас 1, состоящий из горячего 2 и холодного 3 торцевых дисков и теплообменных ячеек 4 с внутренними каналами 5, объединенных в ячеистую структуру, установленный в корпусе подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого потока воздуха и, по меньшей мере, одного охлаждаемого газового потока, причем горячий газовый поток вводят в ротор через горячий торцевой диск 2 каркаса 1 ротора и выводят через холодный торцевой диск 3 каркаса 1 ротора в виде уходящего охлажденного газового потока, а холодный воздушный поток вводят в ротор через холодный торцевой диск 3 каркаса 1 ротора и выводят из него через горячий торцевой диск 2 каркаса 1 ротора в виде уходящего нагретого воздушного потока, при этом воздушный и газовый потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного радиального 6 и/или окружного 7 уплотнения ротора, размещенного на корпусе, при этом выполняют на горячей стороне каркаса и вокруг теплообменных ячеек поперечных охлаждающих каналов, сообщенных входными отверстиями с воздушным подводящим патрубком, а выходными - с воздушным отводящим патрубком (см. патент РФ № RU 2623133 С1, заявитель Федеральное государственное бюджетное образовательное учреждение высшего образования "Московский политехнический университет" (RU), опубл. 27.01.2012.)

По утверждению заявителя выполнение на горячей стороне каркаса и вокруг теплообменных ячеек поперечных охлаждающих каналов, сообщенных входными отверстиями с воздушным подводящим патрубком, а выходными -с воздушным отводящим патрубком позволяет обеспечить охлаждение торца каркаса на горячей стороне и каркаса с теплообменными ячейками, уменьшить коробление каркаса за счет выравнивания температуры поверхности горячего диска и ячеек каркаса и повысить надежность работы регенератора. Но при этом заявитель не учитывает возможность грибообразного коробления всего жесткого каркаса, состоящего из монолитных шестигранных ячеек, в которых установлены теплопередающие элементы в виде конических вставок, которые постоянно омываются с одной стороны разогреваемым ими холодным воздухом, а с другой - горячими газами, и при этом теплообменные ячейки в виде теплопередающих пакетов жестко связаны со стенками каркаса, вследствие чего термические деформации теплоаккумулирующих ячеек каркаса под их воздействием не смогут компенсироваться меньшими деформациями охлаждаемого горячего диска и стенок ячеек каркаса, которые между собой жестко связаны, а охлаждение горячего диска не сможет поддерживать каркас в недеформированном состоянии, так как внешние стенки ячеек каркаса не тепло изолированы от их внутренней части и жестко с ней связаны, по этой причине реальное состояние и деформации каркаса определяются нагревом от тепла теплопередающих пакетов и их механического деформационного воздействия на каркас и деформации каркаса из-за неравномерного реального распределения температур по несущим конструкциям каркаса.

Наиболее близким техническим решением является способ работы указанной системы теплообмена и предотвращения деформации высокотемпературного вращающегося дискового подогревателя рабочего тела энергетической установки, по патенту РФ № RU 2623133 С1, который наиболее близок предлагаемому изобретению по решаемой задаче и имеет наибольшее число действий, совпадающих с действиями по предлагаемому изобретению.

Технической задачей предполагаемого изобретения является повышение работоспособности и эффективности высокотемпературного вращающегося дискового регенеративного подогревателя рабочего тела энергетической установки, путем использования новой последовательности действий и новой совокупности используемых материальных средств, предотвращающих тепловые деформации его цилиндрической формы под действием постоянно динамически изменяющегося поля температур от воздействия потоков холодного воздуха и горячего газа при их постоянном изменении температуры, воздействующем на каркас ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки, путем термофизической изоляции частей каркаса, несущих основные силовые нагрузки от переменного поля температур вследствие поддержания постоянства температуры на теплопередающей поверхности каждой теплообменной ячейки за счет изменения агрегатного состояния термоаккумулирующего вещества, размещенного в полости каждой теплообменной ячейки и вследствие этого поддержания постоянства температур теплообменных ячеек с внутренними каналами, объединенных в ячеистую структуру, и сохранения цилиндрической формы каркаса ротора дискового высокотемпературного вращающегося подогревателя рабочего тела энергетической установки.

Поставленная техническая задача решается путем использования конструкций, предложенных в качестве примеров реализации последовательности действий способа, и достигаются следующие, описанные ниже технические результаты.

Техническая задача решается тем, что способ реализуется в следующей последовательности действий над материальными средствами по предотвращению тепловых деформаций цилиндрической формы каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки,

Следовательно, техническая задача решается тем, что способ предотвращения тепловых деформации каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки, который включает управление системой регулирования температур и расходов воздушного и газового потоков в корпусе регенеративного подогревателя с впускными и выпускными каналами, путем регулирования температур и расходов воздушного и газового потоков средствами регулирования, расположенными в корпусе и в его впускных и выпускных воздушных и газовых каналах, выполненных в нем соответственно с возможностью подвода и отвода в противотоке воздушного и газового потоков, и установленный в этом корпусе ротор регенеративного подогревателя, содержащий каркас 1, состоящий из горячего 2 и холодного 3 торцевых дисков и теплообменных ячеек 4 с внутренними каналами 5, объединенных в ячеистую структуру, установленный в корпусе регенеративного подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого холодного воздушного потока и, по меньшей мере, одного охлаждаемого горячего газового потока, причем горячий газовый поток вводят в ротор через горячий торцевой диск 2 каркаса 1 ротора и выводят через холодный торцевой диск 3 каркаса 1 ротора в виде охлажденного газового потока, а холодный воздушный поток вводят в ротор через холодный торцевой диск 3 каркаса 1 ротора и выводят из него через горячий торцевой диск 2 каркаса 1 ротора в виде нагретого воздушного потока, при этом воздушный и газовый потоки разделяют между собой на каждом диске каркаса 1 ротора посредством, по меньшей мере, одного радиального 6 бесконтактного лабиринтного уплотнения, размещенного на корпусе, а по каждой внешней стороне горячего 2 и/или холодного 3 дисков отделяют от внешней среды посредством, по меньшей мере, одного размещенного на корпусе окружного 7 бесконтактного лабиринтного уплотнения соответствующего диска ротора, причем путем оптимального регулирования расходов и температур воздушного и газового потоков, системой оптимального регулирования температур и расходов воздушного и газового потоков поддерживают близкие или с минимальным возможным перепадом температур воздушного и газового потоков на соответствующих частях ротора соответственно у выхода из горячего торцевого диска 2 каркаса 1 ротора нагретого воздушного потока, выходящего через горячий торцевой диск 2 каркаса 1, и у выхода из холодного торцевого диска 3 каркаса 1 ротора охлажденного газового потока, выходящего через холодный торцевой диск 3 каркаса 1 ротора, в зоне радиальных лабиринтных уплотнений 6 ротора на корпусе, а соотношение коэффициентов линейного расширения материалов горячего 2 и холодного 3 торцевых дисков каркаса 1 выбирают обратно пропорциональным отношению приростов средних рабочих температур соответствующих дисков, причем ячеистая структура каркаса 1 ротора подогревателя включает теплообменные ячейки 4, которые выполняют в виде отдельных стаканов 10 с внешними шестигранными поверхностями 11 и внутренними поверхностями 12 каналов 5, в каждом из которых между указанными поверхностями выполняют кольцеобразную полость 13, которую заполняют термоаккумулирующим веществом 14, которое выполнено с возможностью при рабочей температуре и подводе тепла изменения своего агрегатного состояния с твердого на жидкое путем плавления, а при отводе тепла - обратно путем застывания, таким образом осуществляют возвратно колебательный теплообмен за счет тепла плавления или застывания термоаккумулирующего вещества 14, при этом горячий газовый поток охлаждают путем отбора от него термоаккумулирующим веществом 14 тепла его плавления, а холодный воздушный поток подогревают путем отдачи ему термоаккумулирующим веществом 14 тепла его застывания.

Способ предотвращения тепловых деформаций каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки для реализации последовательности его действий, который включает управление системой регулирования температур и расходов воздушного и газового потоков в корпусе регенеративного подогревателя с впускными и выпускными каналами, путем регулирования температур и расходов воздушного и газового потоков средствами регулирования, расположенными на корпусе регенеративного подогревателя и в его впускных и выпускных воздушных и газовых каналах, выполненных в нем соответственно с возможностью подвода и отвода в противотоке воздушного и газового потоков, которая определяет интенсивность теплообмена между воздушным и газовым потоками через посредство высокотемпературного вращающегося дискового подогревателя рабочего тела в соответствующем узле теплоомена, корпус с выполненными в нем впускными и выпускными каналами, предназначенными соответственно для подвода и отвода воздушного и газового потоков и их регулирования (на чертежах условно не показаны с отдельными позициями), и установленный в нем ротор регенеративного подогревателя, содержащий каркас 1, состоящий из горячего 2 и холодного 3 торцевых дисков и теплообменных ячеек 4 с внутренними каналами 5, объединенных в ячеистую структуру, установленный в корпусе регенеративного подогревателя с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного нагреваемого холодного воздушного потока и, по меньшей мере, одного охлаждаемого горячего газового потока, причем горячий газовый поток вводят в ротор через горячий торцевой диск 2 каркаса 1 ротора и выводят через холодный торцевой диск 3 каркаса 1 ротора в виде охлажденного газового потока, а холодный воздушный поток вводят в ротор через холодный торцевой диск 3 каркаса 1 ротора и выводят из него через горячий торцевой диск 2 каркаса 1 ротора в виде нагретого воздушного потока, при этом воздушный и газовый потоки разделяют между собой на каждом диске каркаса 1 ротора посредством, по меньшей мере, одного радиального бесконтактного лабиринтного уплотнения 6, размещенного на корпусе, а с каждой внешней стороны горячего 2 и/или холодного 3 торцевых дисков отделяют воздушный и газовый потоки от внешней среды посредством, по меньшей мере, одного окружного бесконтактного лабиринтного уплотнения 7 ротора, размещенного на корпусе. Эти признаки полностью повторяют совокупность действий, свойства и достигаемые в прототипе известные технические результаты, заключающиеся в выравнивании поля температур по поверхностям горячего и холодного дисков, что может снизить экстремальные значения термических деформаций путем повышения равномерности распределения температур по указанным поверхностям. Повышение качества работы высокотемпературного вращающегося дискового подогревателя достигается также эффективной работой радиальных уплотнений и высоким качеством разделения потоков воздуха и газа. В первую очередь, вне зависимости от вида и конструкции уплотнений, качество их работы повышается и характеризуется стабильностью и отсутствием изменения зазоров и формы сопряженных поверхностей ротора и уплотнений в этом процессе, который определяется во время эксплуатации постоянством рабочего зазора между корпусом и ротором, основной предпосылкой которого является постоянство формы ротора, которая не должна зависеть от изменения распределения поля температур по поверхности холодного и горячего торцевых дисков 2 или 3 и теплового состояния теплообменных ячеек 4. Обычно на корпусе напротив каждого из торцевых дисков 2 и 3 размещают радиальное уплотнение 6, разделяющее воздушный и газовый потоки и сокращающее их перетечки, и окружное уплотнение 7, устраняющее утечки воздуха и газа и уменьшающее бесполезные неравномерные нагрев или охлаждение внешней поверхности каркаса и корпуса из-за утечек и перетечек, приводящих к неравномерности их нагрева и термическим деформациям из-за указанной неравномерности распределения тепла и соответственно возникновения неравномерного поля температур.

Для уменьшения деформирующего воздействия перепадов температур на каркас 1 и снижения величин его термических деформаций цилиндрической формы без необходимости создания сложных условий и конструкций для выравнивания и стабилизации поля температур по несущим элементам конструкции каркаса 1 необходимо изменить и создать новую конструкцию каркаса 1 и последовательность действий при его работе, приводящих к снижению деформаций каркаса 1. Это достигается за счет использования следующих отличительных признаков предложенного способа.

При этом путем оптимального регулирования расходов и температур потоков, системой оптимального регулирования температур и расходов воздушного и газового потоков (которая на чертежах условно не показана) поддерживают близкие или с минимальным возможным перепадом температур воздушного и газового потоков на соответствующих частях ротора соответственно у выхода из горячего торцевого диска 2 каркаса 1 ротора нагретого воздушного потока, выходящего через горячий торцевой диск 2 каркаса 1, и у выхода из холодного торцевого диска 3 каркаса 1 ротора охлажденного газового потока, выходящего через холодный торцевой диск 3 каркаса 1 ротора, в зоне радиальных 6 уплотнений ротора на корпусе, причем радиальные и окружные уплотнения 6 и 7 ротора на корпусе, выполнены лабиринтными, что позволяет уменьшить возможность перетечек воздуха и газа между воздушным и газовым потоками в контурах каркаса 1 при противоточном движении воздуха и газа и устранить отрицательного влияние на тепловое состояние каркаса 1 утечек воздуха и газа по периметру дисков 2 и 3, а на холодной части ротора через холодный торцевой диск 3 каркаса 1 ротора холодный воздушный поток вводят в ротор, при этом через холодный торцевой диск 3 каркаса 1 ротора выводят уходящий охлажденный газовый поток в зоне радиальных уплотнений 6 ротора на корпусе, выполненных лабиринтными. Что позволяет создать более равномерное поле температур по всем поверхностям каркаса 1, в том числе горячего 2 и холодного 3 дисков и является очевидным, так эти действия аналогичны известным действиям в прототипе и являются развитием указанных известных действий, потому что при близких температурах и теплофизических свойствах теплообменных ячеек поглощенное и отданное обратно ими тепло должно создать условия для создания поля близких температур на поверхности горячего и холодного дисков 2 и 3. Абсолютно одинаковых температур на указанных поверхностях дисков быть не может из-за того, что теплопередача с необходимой интенсивностью идет только при достаточном перепаде температур между воздухом или газом и теплопередающим материалом каждой теплообменной ячейки 4 в наиболее общем виде перепад между которыми уменьшается по экспоненте. Это постоянство поля температур возможно, например, вследствие возможности работы газотурбинной гибридной установки в одном оптимальном выбранном режиме работы турбины и работы системы оптимального регулирования расходов и температур потоков и регулирования ею температур и расходов воздушного и газового потоков. Критерием оптимальности могут быть близкие или с минимальным возможным перепадом температур движение воздушного и газового потоков на соответствующей части ротора соответственно у выхода из горячего торцевого диска 2 каркаса 1 ротора нагретого воздушного потока и выходящего из ротора охлажденного газового потока через холодный торцевой диск 3 каркаса 1 ротора в зоне радиальных 6 уплотнений ротора на корпусе, так как при этом будет наиболее эффективное использование отходящего тепла, При этом следует отметить, что улучшение равномерности распределения температур по горячему и холодному дискам 2 и 3 может быть правильно организовано путем выбора правильной конструкции, теплофизических характеристик теплообменных ячеек и времени теплообмена (контакта), так например, можно изменить сектор нагрева воздуха и можно выбрать бОльшим, чем сектор охлаждения газа, или создать устройство для изменения в переменном процессе работы указанных секторов, что позволит больше тепла отдать воздуху от материала теплообменной ячейки, при равной по величине отбора тепла к нему от газа, вследствие большего перепада температур, следовательно, чем будет выше эффективность их работы, тем что должна быть больше эффективность теплообмена при не одинаковых начальных условиях, и тем ближе будут начальные и конечные температуры поверхностей горячего 2 и холодного 3 торцевых дисков соответственно для нагреваемого потока воздуха и соответственно охлаждаемого газового потока, так как холодный воздушный поток вводят в ротор через холодный торцевой диск 3 каркаса 1 ротора, а выводят из него через горячий торцевой диск 2 каркаса 1 ротора в виде уходящего нагретого воздушного потока, а газовый поток вводят в ротор через горячий торцевой диск 2 каркаса 1 ротора и выводят через холодный торцевой диск 3 каркаса 1 ротора в виде уходящего охлажденного газового потока, чем больше тепла эти потоки отдают и получают от теплопередающих ячеек 4 в процессе возвратно колебательного теплообмена, тем ближе будут температуры воздуха и газа в частях потоков, проходящих через горячий 2 и холодный 3 торцевые диски каркаса 1. Такие изменения конструкции описаны ниже.

Наиболее эффективной разработкой правильной конструкции можно принять разновидность конструкции когда теплообменные ячейки 4 выполняют в виде стаканов 10 с внешними шестигранными поверхностями 11 и внутренними поверхностями 12 каналов 5, в каждом из которых между указанными поверхностями выполняют кольцеобразную полость 13, которую заполняют термоаккумулирующим веществом 14, которое при рабочей температуре и подводе тепла меняет свое агрегатное состояние с твердого на жидкое путем плавления, а при отводе тепла - обратно путем застывания, то есть возвратно колебательный теплообмен осуществляют за счет тепла плавления или застывания термоаккумулирующего вещества 14, при этом горячий газовый поток охлаждают путем отбора от него термоаккумулирующим веществом 14 тепла плавления, и холодный воздушный поток подогревают путем отдачи ему термоаккумулирующим веществом 14 тепла его застывания.

Для этого изменена конструкция теплообменных ячеек, так что в каждом из стаканов между внешней шестигранной поверхностью и поверхностью внутреннего канала выполняют кольцеобразную полость 13, которую заполняют термоаккумулирующим веществом 14, которое при рабочей температуре и подводе тепла имеет возможность изменения своего агрегатного состояния с твердого на жидкое путем плавления, а при отводе тепла - обратно путем застывания, то есть осуществляют возвратно колебательный теплообмен за счет тепла плавления или застывания термоаккумулирующего вещества 14 с точкой плавления и затвердевания в диапазоне рабочих температур высокотемпературного вращающегося дискового подогревателя, при этом горячий газовый поток охлаждают путем отбора от него термоаккумулирующим веществом 14 тепла его плавления, а холодный воздушный поток подогревают путем отдачи ему термоаккумулирующим веществом 14 тепла его застывания.

Кроме кристаллических и металлических материалов, имеющих узкий температурный интервал плавления - затвердевания возможно применение аморфных веществ с более широким необходимым для интенсификации начального теплообмена путем получения большего перепада температур между холодным воздухом или горячим газом и теплообменной ячейкой, соответствующим указанным выше требованиям интервалом температур изменения агрегатного состояния. Также выполнение теплообменных ячеек 4 в виде стаканов 10 с внешними шестигранными поверхностями 11 и с внутренними поверхностями 12 каналов 5, в каждом из которых между внешней шестигранной поверхностью 11 и внутренней поверхностью 12 канала 5 выполнена кольцеобразная полость 13, заполненная термоаккумулирующим веществом 14, которое при рабочем диапазоне температур и подводе тепла меняет свое агрегатное состояние с твердого на жидкое путем плавления, а при отводе тепла - обратно путем застывания, то есть осуществляют возвратно колебательный теплообмен за счет тепла плавления или застывания термоаккумулирующего вещества 14 в диапазоне рабочих температур высокотемпературного вращающегося дискового подогревателя, это позволяет поддерживать постоянно максимально возможный перепад между газом или воздухом и внутренней поверхностью 12 каналов 5 стаканов 10 теплоаккумулирующих ячеек 4, так как температура внутренней поверхности 12 не может стремительно подниматься из-за постоянного теплоотвода или теплоподвода с участием термоаккумулирующего вещества 14 при изменении его агрегатного состояния. Это явление также повышает эффективность теплообмена в обеих направлениях теплопередачи, как от охлаждаемого газа к каждой теплоаккумулирующей ячейке 4, так и к нагреваемому воздуху от теплоаккумулирующей ячейки 4, кроме кристаллических и металлических материалов, имеющих узкий температурный интервал плавления -затвердевания возможно применение их смесей, сплавов или аморфных веществ с необходимым соответствующим указанным выше требованиям интервалом температур изменения агрегатного состояния. При этом термоаккумулирующее вещество позволяет поддерживать температуру внутренней поверхности 12 канала 5 каждой теплообменной ячейки практически постоянной, очевидно, что это может быть осуществлено с учетом создания необходимого перепада температур на стенке внутренней поверхности 12 канала 5 путем создания достаточного температурного напора подвода или отвода тепла путем изменения агрегатного состояния термоаккумулирующего вещества 14. Чем тоньше будет стенка внутреннего канала 5 и выше ее теплопроводность, тем меньше будет потребный температурный напор, необходимый для передачи количества тепла в единицу времени, то есть будет выше скорость его передачи. Жесткость стакана должна при этом поддерживаться необходимыми расчетными прочностью, жесткостью и устойчивостью формы шестигранной поверхности 11 и торцевых поверхностей каждого стакана 10, которые в меньшей степени участвуют в попеременном возвратно колебательном теплообмене, но за счет поддержания постоянства температуры (путем их термофизической теплоизоляции за счет термического изменения агрегатного состояния промежуточного теплопередающего и термоаккумулирующего вещества 14) материалов шестигранной 11 и торцевых поверхностей стаканов 10 теплообменных ячеек 4, то есть всей массы материалов и всех поверхностей, участвующих в теплообмене, каждого стакана 10 позволяет повысить стабильность формы и размеров каждого из стаканов 10 и уменьшить их влияние на термические деформации каркаса 1. Таким образом снижаются термические деформации внешних шестигранных поверхностей 11 теплообменных ячеек 4 за счет повышения постоянства температур указанных, несущих основные силовые нагрузки конструктивных элементов теплообменных ячеек 4 путем их термофизической теплоизоляции, то есть стабилизации поля температур и сохранения равномерности поля температур на шестигранных поверхностях 11 несущих конструктивных элементов стаканов 10 теплообменных ячеек 4 при изменении режимов работы энергетической установки из-за счет устранения знакопеременного термического колебательного воздействия на несущие конструктивные элементы, то есть части, примыкающие к шестигранным поверхностям 11 при нагреве и охлаждении теплообменных ячеек 4 путем сглаживания колебаний температуры за счет поглощения термоаккумулирующим веществом 14 при его плавлении избытка тепла от горячего газа и отдачи холодному воздуху недостающего ему тепла термоаккумулирующим веществом 14 при его застывании.

При использовании в качестве термоаккумулирующего вещества 14 сложных составов, состоящих из кристаллических, металлических веществ, их смесей, сплавов или веществ с аморфными свойствами в конце полуцикла теплообмена конечная температура нагрева будет подниматься выше средней температуры плавления этого вещества, теплообмен при этом будет происходить с пониженной интенсивностью, кроме этого и и-за того, что и температура газа значительно упадет, по этой причине этот период теплообмена не может быть определяющим ни по количеству передаваемого тепла, ни по времени и ни по его интенсивности. Но начало следующего полуцикла теплопередачи горячему газовому потоку, будет происходить при большем перепаде температур, при котором охлаждают путем отбора от газового потока аморфным термоаккумулирующим веществом тепла плавления, будет начинаться с большего перепада температур между холодным воздухом и разогретой внутренней поверхностью канала, что должно резко ускорить теплообмен и теплопередачу на начальном этапе как по времени, так и по количеству передаваемого тепла в единицу времени, что должно также резко повысить интенсивность теплопередачи путем отдачи холодному воздушному потоку термоаккумулирующим аморфным веществом тепла застывания, которая и без этого будет к концу полуцикла снижаться из-за уменьшения перепада температур вследствие нагрева воздуха и переохлаждения термоаккумулирующего вещества ниже средней температуры плавления аморфного вещества, таким образом на новом полуцикле температурный перепад между горячим газом и охлажденным аморфным термоаккумулирующим веществом будет больше и цикл будет повторяться. Кроме этого в качестве термоаккумулирующего вещества могут применяться смеси или сплавы и т.д. с необходимыми свойствами. Очевидно, что оптимальность и эффективность указанного процесса теплообмена рассчитывается или подбирается опытным путем, исходя из свойств соответствующего термоаккумулирующего вещества с учетом как теплотехнических, так и теплофизических характеристик.

При этом следует отметить, что все известные и новые действия и работа новых конструктивных признаков и особенностей конструкций, реализующих способ предотвращения деформации высокотемпературного вращающегося дискового регенеративного подогревателя рабочего тела энергетической установки создают условия взаимного увеличения количественных показателей теплопередачи возвратно колебательного теплообмена, то есть повышают эффективность способа.

Соотношение коэффициентов линейного расширения материалов горячего 2 и холодного 3 торцевых дисков предпочтительно выбирают обратно пропорциональным отношению приростов средних рабочих температур соответствующих дисков 2 и 3, так как легче их изготовить такими, чем теплоизолировать от воздействия горячих газов и холодного воздуха или стабилизировать их рабочие температуры, причем теплообменные ячейки 4 выполняют в виде стаканов 10 с внешними шестигранными поверхностями 11 и внутренними поверхностями 12 каналов 5, в каждом из которых между указанными поверхностями выполнена кольцеобразная полость 13, заполненная термоаккумулирующим веществом 14 при рабочей температуре и подводе тепла меняющим свое агрегатное состояние с твердого на жидкое путем отбора от горячего газа термоаккумулирующим веществом 14 тепла его плавления, а при отводе тепла - обратно путем отдачи холодному воздуху термоаккумулирующим веществом 14 тепла его застывания, то есть возвратный колебательный теплообмен осуществляют за счет тепла плавления или застывания термоаккумулирующего вещества 14, при этом охлаждают рабочий газ путем отбора от него термоаккумулирующим веществом 14 тепла плавления, и подогревают холодный воздух путем отдачи ему термоаккумулирующим веществом 14 тепла застывания и устанавливают между торцевыми дисками 2 и 3 с, по меньшей мере, одной точкой жесткого крепления 8 на каждом диске, каждые две точки жесткого крепления 8 стаканов 10 на соседних дисках 2 и 3 располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения дисков 2 или 3, проходящей через ось симметрии каждого стакана 10, а зазор между стаканами 10 выбирают с возможностью их свободного взаимного радиального расширения при максимальной рабочей температуре. Эти признаки позволяют при одинаковых распределениях (как в аналогах и прототипе) температур на поверхностях горячего 2 или холодного 3 дисков получить новое свойство - одинаковое абсолютное линейное расширение, то есть для правильно выбранных коэффициентов линейного расширения для горячего диска 2 при высокой рабочей температуре за счет малого коэффициента линейного расширения его материала будет меньшее возможное абсолютное линейное расширение для большой рабочей температуры и относительно большее линейное расширение холодного диска 3 с более высоким коэффициентом линейного расширения материала при меньшей рабочей температуре. При правильном выборе коэффициентов линейного расширения материалов холодного и горячего торцевых дисков 2 и 3, соответствующим обратно пропорциональному отношению приростов средних рабочих температур дисков 2 и 3, их абсолютные линейные увеличения размеров при расчетных или выбранных рабочих температурах будут практически одинаковыми, а общие грибообразные деформации каркаса 1 будут минимальными, то есть первоначальная цилиндрическая форма каркаса 1 не изменится. Приростом средних рабочих температур дисков 2 и 3 выбирают разности соответствующих абсолютных рабочих температур за вычетом абсолютной начальной температуры нерабочего исходного состояния каркаса 1, то есть в нерабочем состоянии, остывшем до выбранной изготовителем начальной температуры окружающей среды. Поддержание постоянства температуры (путем термического изменения агрегатного состояния термоаккумулирующего вещества, то есть стабилизации температуры, путем поглощения тепла термоаккумулирующим веществом, в результате которого будет осуществляться термофизическая теплоизоляция) несущих нагрузки шестигранных поверхностей 11 каждого стакана 10, при этом явлении происходящий процесс теплообмена позволяет повысить стабильность температуры не только внешних шестигранной 11, но его и торцевых поверхностей, уменьшить изменение их формы и размеров для каждого из стаканов 10 и уменьшить их влияние на термические деформации каркаса 1.

Если теплообменные ячейки 4 выполняют в виде стаканов 10 с внешними шестигранными поверхностями 11 и внутренним каналом 5, в каждом из которых между указанными поверхностями выполнена кольцеобразная полость 13, заполненная термоаккумулирующим веществом 14 при рабочей температуре и подводе тепла меняющим свое агрегатное состояние с твердого на жидкое путем плавления, а при отводе тепла - обратно путем застывания, то есть возвратный колебательный теплообмен осуществляют за счет тепла плавления или застывания термоаккумулирующего вещества 14, при этом охлаждают рабочий газ путем отбора от него термоаккумулирующим веществом 14 тепла плавления, и подогревают холодный воздух путем отдачи ему термоаккумулирующим веществом 14 тепла застывания и устанавливают между торцевыми дисками 2 и 3 с предпочтительной возможностью ограничения теплопередачи между стаканами и дисками, по меньшей мере, с одной точкой 8 жесткого крепления на каждом диске 2 или 3, а, по меньшей мере, каждые две точки 8 жесткого крепления стаканов на соседних дисках 2 или 3 располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения соответствующего из дисков 2 или 3, проходящей через ось симметрии каждого стакана 10, то этим достигается устранение воздействие тепловых деформаций ячеек 4 на торцевые диски 2 и 3 при весьма значительном перепаде температур по длине каждой ячейки 4, так как торцевые поверхности, соприкасающиеся с соответствующим диском 2 или 3 имеют возможность свободного линейного расширения и это не вызывает деформацию дисков 2 и 3. Расположение точек 8 жесткого крепления стаканов 10 теплообменных ячеек 4 на соседних дисках 2 или 3 в диаметральной плоскости сечения их оснований, расположенной в радиальной плоскости сечения дисков 2 или 3, то есть в плоскости, проходящей через ось их вращения в радиальном направлении, позволяет достичь минимального перепада температур между указанными точками. Расположение точек 8 жесткого крепления стаканов 10 теплообменных ячеек 4 на соседних дисках 2 или 3 в диаметральной плоскости сечения их оснований, расположенной в тангенциальной к радиальной плоскости сечения дисков 2 или 3, позволяет достичь заданного перепада температур между указанными точками, так как эти точки расположены в близких или одинаковы условиях воздействия соответствующего потока воздуха или газа для выбранной внутренней поверхности 12 канала 5 в стакане 10 каждой теплообменной ячейки 4 и будут находиться в близких по перепаду температурных условиях в течение всего процесса теплообмена, потому что часть потока воздуха или газ, находящаяся в указанном канале 5 теплообменной ячейки 4 будет иметь практически одинаковое распределение температур по длине канала 5 и линейное удлинение вдоль оси канала 5, вследствие чего деформации формы каждой ячейки 4 в отдельности и всех ячеек 4 вместе не смогут привести к изменению формы каркаса 1, а вызовут лишь его удлинение и/или соответствующий поворот в тангенциальном направлении точек 8 жесткого крепления одного торцевого диска 2 или 3 относительно другого. Деформации положения дисков 2 или 3 из-за изменения длины теплообменных ячеек 4 будут не значительны, так как градиент распределения температур по длине стаканов 10 не будет менять знак вследствие термофизической теплоизоляции несущих основные нагрузки шестигранных частей 11 стаканов 10, а средняя температура внешней шестигранной поверхности 11 стаканов 10 теплопередающих ячеек 4 каркаса 1 из-за массивности теплообменной части стаканов 10 будет меняться незначительно, а перепады температуры на рабочей поверхности внутренних каналов стаканов будут приводить к прямой () или обратной) (бочкообразной форме изменения стенок их внутренних поверхностей 12 каналов 5, что при достаточной массе стакана 10 будет незначительно влиять на его рабочую длину.

Поддержание же постоянства температуры (путем термического изменения агрегатного состояния термоаккумулирующего вещества) может привести путем поддержания постоянства температур торцовых поверхностей стаканов 10 и к повышению стабильности температур дисков 2 или 3 (это в гипотетически возможном случае изготовления их из одинаковых материалов) путем возвратно колебательного перетекания тепла от перегретой или переохлажденной поверхности дисков к термоаккумулирующему веществу 14 в полости 13 каждого стакана 10 и обратно. Для улучшения протекания этого процесса контактирующие торцовые поверхности стаканов 10 и дисков 2 или 3 могут быть соединены между собой, например, пайкой теплопроводящим легко деформируемым материалом. Повышение стабильности температур обоих дисков 2 и 3 и каждого стакана 10 каждой теплообменной ячейки 4 в отдельности позволяет повысить стабильность формы и размеров каждого из стаканов 10 и уменьшить их влияние на термические деформации всего каркаса 1.

При этом движение потоков воздуха и газов с близкими температурами в зоне радиальных уплотнений ротора вращающегося дискового подогревателя на корпусе и выполнение этих уплотнений 6 и 7 лабиринтными, при указанных выше условиях позволяет достичь минимального зазора и высокой эффективного бесконтактного уплотнения путем поддержания плоской формы дисков 2 или 3.

Выполнение зазоров между внешними шестигранными поверхностями 11 стенок стаканов 10 каркаса 1 вращающегося дискового подогревателя, которые выбирают из условия возможности обеспечения свободного взаимного радиального расширения относительно оси симметрии или точки 8 жесткого крепления каждого стакана 10 относительно других стаканов 10 при их максимальной рабочей температуре без их взаимного контакта и появления возможности деформации, такое выполнение исключит деформации от неравномерного нагрева поверхностей дисков 2 и 3 и массивной части стаканов 10.

Все вышеуказанные признаки позволяют достичь следующих технических результатов:

1. Радиальные 6 и окружные уплотнения 7 ротора, установлены на корпусе и выполнены лабиринтными, что позволяет уменьшить возможность перетечек воздуха и газа между воздушным и газовым контурами при вращении каркаса 1 ротора (при противоточном движении воздуха и газа) и устранить их отрицательного влияния на их формы при изменении теплового состояния каркаса и его термической деформации вследствие постоянного поддержания плоской формы дисков 2 и 3.

2. Холодный 3 и горячий 2 торцевые диски выполнены из материалов отношение коэффициентов линейного расширения которых выбрано обратно пропорциональным отношению приростов средних рабочих температур дисков, что позволяет устранить взаимную неравномерность теплового расширения дисков под действием разных рабочих температур на холодном 3 и горячем 2 торцевые дисках.

3. Поддержание постоянства температуры каждого стакана 10 (путем термического изменения агрегатного состояния термоаккумулирующего вещества 14, при котором охлаждают рабочий газ путем отбора от него термоаккумулирующим веществом 14 тепла плавления, и подогревают холодный воздух путем отдачи ему термоаккумулирующим веществом 14 тепла застывания) позволяет повысить стабильность формы и размеров каждого из стаканов 10 и уменьшить их влияние на термические деформации каркаса 1 при дополнительном положительном влиянии на форму каркаса всех далее указанных явлений и факторов.

4. На холодном 3 и горячем 2 дисках равномерность температурного поля, соответственно стабильности формы и их линейных размеров будет поддерживаться автоматически за счет теплопередачи и попеременного нагрева и охлаждения дисков, стаканов 10 теплообменных ячеек 4.

5. Параллельное и синхронное изменение линейных размеров и поддержание формы и взаимных размеров дисков 2 и 3 приведет к уменьшению изгибных деформаций стаканов 10, вследствие постоянства взаимного радиального расстояния их точек 8 жесткого крепления от оси вращения на соответствующей части дисков 2 и 3.

6. Выполнение теплообменных ячеек 4 в виде стаканов 10 с внешними шестигранными поверхностями 11 и с внутренними поверхностями 12 каналов 5 и установка их между торцевыми дисками 2 и 3, по меньшей мере, с одной точкой 8 жесткого крепления на каждом диске 2 или 3, а, по меньшей мере, расположение каждых двух точек 8 жесткого крепления стаканов 10 на соседних дисках 2 или 3, в диаметральной плоскости сечения оснований стаканов 10, расположение этих точек в радиальной и/или тангенциальной к ней плоскости сечения дисков 2 или 3, проходящей через ось симметрии каждого стакана 10, позволит уменьшить воздействие термических деформаций дисков 2 и 3 на форму каркаса 1 ротора.

7. Расположение точек 8 жесткого крепления стаканов 10 теплообменных ячеек 4 на соседних дисках 2 и 3 в зоне внутренней поверхности 12 каналов 5 стаканов 10 позволяет снизить термические деформации стаканов 10, так как температура шестигранных несущих частей, примыкающих к внешней шестигранной поверхности 11 поддерживается постоянной за счет изменения агрегатного состояния термоаккумулирующего вещества 14 в кольцеобразной полости 13 стакана 10. И при этом каждый стакан 10 может быть также жестко прикреплен к диску 2 или 3 по всему периметру канала 5, внутренняя поверхность которого может изменять свою форму вследствие придания ей меньшей жесткости, чем у несущей шестигранной, и возможности изменения формы.

8. Выбор величины зазора между стаканами 10 из условия достижения возможности их свободного расширения при максимальной рабочей температуре позволяет исключить влияние неравномерного нагрева по длине канала 5 и соответствующего неравномерного линейного в радиальном направлении расширения внешних шестигранных поверхностей 11 стенок стакана 10, и исключить влияние возникающей из-за этого его грибообразной формы стакана 10 на форму каркаса 1 подогревателя.

9. В каждом из стаканов 10 между внешней шестигранной поверхностью 11 и внутренней поверхностью 12 канала 5 выполнена кольцеобразная полость 13, заполненная термоаккумулирующим веществом 14, которое при рабочей температуре и подводе тепла меняет свое агрегатное состояние с твердого на жидкое путем отбора от горячего газа тепла его плавления, а при отводе тепла его застывания обратно к холодному воздушному потоку, то есть с точкой плавления и затвердевания в диапазоне рабочих температур высокотемпературного вращающегося дискового подогревателя, при этом охлаждают рабочий газ путем отбора от него термоаккумулирующим веществом тепла плавления, и подогревают холодный воздух путем отдачи ему термоаккумулирующим веществом 14 тепла застывания. Это позволяет выровнять температурное поле на несущих конструкциях, примыкающих к шестигранным поверхностям 11 стаканов 10. Кроме кристаллических и металлических материалов, имеющих узкий температурный интервал плавления - затвердевания возможно применение сложных составов из кристаллических, металлических веществ, их смесей, сплавов или веществ с аморфными свойствами веществ с необходимым соответствующим указанным выше требованиям интервалом температур изменения агрегатного состояния.

10. На холодном 3 и горячем 2 дисках равномерность температурного поля может поддерживаться автоматически за счет оптимальной теплопередачи от холодного воздуха и горячего газа и попеременного нагрева - охлаждения дисков 2 и 3 в том числе и за счет возвратно колебательного теплоперетока с участием стаканов 10 теплообменных ячеек 4. По этой причине диски 2 и 3 могут быть выполнены с меньшей конструктивной прочностью и материалоемкостью путем использования менее термостойких материалов.

11. Выполнение теплообменных ячеек 4 в виде стаканов 10 с внешними шестигранными поверхностями 11 и с внутренними поверхностями 12 каналов 5, в каждом из которых между внешней шестигранной поверхностью 11 и внутренней поверхностью 12 канала 5 выполнена кольцеобразная полость 13, заполненная термоаккумулирующим веществом 14, которое при рабочей температуре и подводе тепла изменяет свое агрегатное состояние с твердого на жидкое путем поглощения тепла его плавления, а при отводе тепла обратно путем отдачи тепла его застывания, то есть с точкой плавления и затвердевания в диапазоне рабочих температур высокотемпературного вращающегося дискового подогревателя, это позволяет поддерживать максимально возможный перепад между горячим газом или холодным воздухом и внутренней поверхностью 12 канала 5 стаканов 10 теплоаккумулирующих ячеек 4 на протяжении всей длины внутренней поверхности 12 канала 5, так как ее температура не может стремительно подниматься из-за постоянного теплоотвода или тепло подвода с участием термоаккумулирующего вещества 14 при изменении его агрегатного состояния. Это явление также повышает эффективность теплообмена в обоих направлениях теплопередачи, как от охлаждаемого газа к каждой теплоаккумулирующей ячейки, так и к нагреваемому воздуху от теплоаккумулирующей ячейки, при этом охлаждают рабочий газ путем отбора от него термоаккумулирующим веществом 14 тепла плавления, и подогревают холодный воздух путем отдачи ему термоаккумулирующим веществом 14 тепла застывания. Кроме кристаллических и металлических материалов, имеющих узкий температурный интервал плавления - затвердевания возможно применение аморфных и других веществ с необходимым соответствующим указанным выше требованиям интервалом температур изменения агрегатного состояния.

12. При этом следует отметить, что применение аморфных термоаккумулирующих веществ позволяет интенсифицировать теплообмен при начальной стадии каждого направления теплопередачи, потому что конечная температура нагрева термоаккумулирующего аморфного вещества будет выше чем кристаллического что позволит увеличить тепловой напор и перепад температур на начальной стадии теплообмена, а при охлаждении конечная температура термоаккумулирующего аморфного вещества будет соответственно ниже, что также увеличит тепловой напор и перепад температур на начальной стадии теплообмена, что интенсифицирует теплопередачу в цикле обмена.

13. Расположение, по меньшей мере, двух точек 8 жесткого крепления стаканов 10 теплообменных ячеек 4 на соседних дисках 2 и 3 в диаметральной плоскости сечения оснований стаканов 4 теплообменных ячеек, расположенной в тангенциальной к ней плоскости сечения дисков 2 и 3, т.е. в плоскости перпендикулярной радиальной плоскости сечения, позволяет достичь минимального перепада температур между указанными точками, так как эти точки расположены в близких или одинаковы условиях воздействия воздуха или газа для выбранной рабочей поверхности каждой теплообменной ячейки 4 и будут находиться в относительно близких температурных условиях в течение всего процесса теплообмена, потому что часть потока воздуха или газа, находящаяся в указанном канале 5 теплообменной ячейки 4 будет иметь практически одинаковое распределение температур по длине ее внутреннего канала 5, вследствие чего термические деформации линейных размеров и формы каждой ячейки 4 в отдельности и всех ячеек 4 вместе не приведут к изменению цилиндрической формы каркаса 1, а вызовут лишь при условии центрально симметричного их расположения относительно оси вращения каркаса 1 соответствующий поворот одного торцевого диска 2 или 3 относительно другого.

14. Наибольшая бочкообразность для компенсации изменения объема термоаккумулирующего вещества при изменении температуры и агрегатного состояния, может создаваться за счет изменения формы на наиболее тонкой внутренней цилиндрической стенке, примыкающей к внутренней поверхности 12 канала 5.

15. Чем выше равномерность распределения температур воздуха и газа по дискам, тем меньше линейные, вдоль осей каналов 5 стаканов 10, изменения их длины и меньше изгибная грибообразная деформация частей дисков, возникающая вследствие неравномерного нагрева на газовой и воздушной частях подогревателя. И соответственно можно поддерживать меньший зазор в лабиринтных уплотнениях и уменьшить перетечки между воздушным и газовым потоками. При этом маленькую неравномерность размеров указанных частей каркаса подогревателя дополнительно можно компенсировать изменением и адаптации формы упругой поверхности лабиринтных уплотнений.

16. Кроме этого шестигранная форма поверхности 11 стаканов 10 позволяет повысить жесткость и устойчивость к формоизменяющей деформации каждой отдельной термоаккумулирующей теплообменной ячейки 4 и каждого стакана 10.

17. Для жесткой конструкции стакана 10 внутренняя полость 13 может быть заполнена термоаккумулирующим веществом 14 не полностью, то есть с возможностью его объемного расширения.

18. Изменение объема при изменении агрегатного состояния термоаккумулирующего вещества 14 в кольцеобразной полости 13 стакана 10 может быть компенсировано за счет деформации тонкой цилиндрической стенки канала 5 стакана 10 путем придания ей прямой () или обратной) (бочкообразной формы изменения цилиндрических внутренних стенок.

19. При этом термоаккумулирующее вещество позволяет поддерживать температуру поверхности внутреннего канала каждой теплообменной ячейки практически постоянной, очевидно с учетом создания необходимого перепада температур путем создания достаточного температурного напора подвода тепла для изменения агрегатного состояния термоаккумулирующего вещества. Чем тоньше будет стенка внутреннего канала 5, тем меньше будет потребный температурный напор. Жесткость стакана 10 должна при этом поддерживаться необходимыми расчетными прочностью, жесткостью и устойчивостью части стакана 10, примыкающей к поверхности 11 шестигранной формы и торцевых поверхностей каждого стакана 10, которые в меньшей степени участвуют в возвратно колебательном теплообмене.

Способ может быть реализован в множестве конструкций, использующих все действия способа. Наиболее предпочтительной областью техники является устройство для подогрева воздуха и топлива в горелках теплоэнергетических установок.

Предложение поясняется чертежами, на которых показаны:

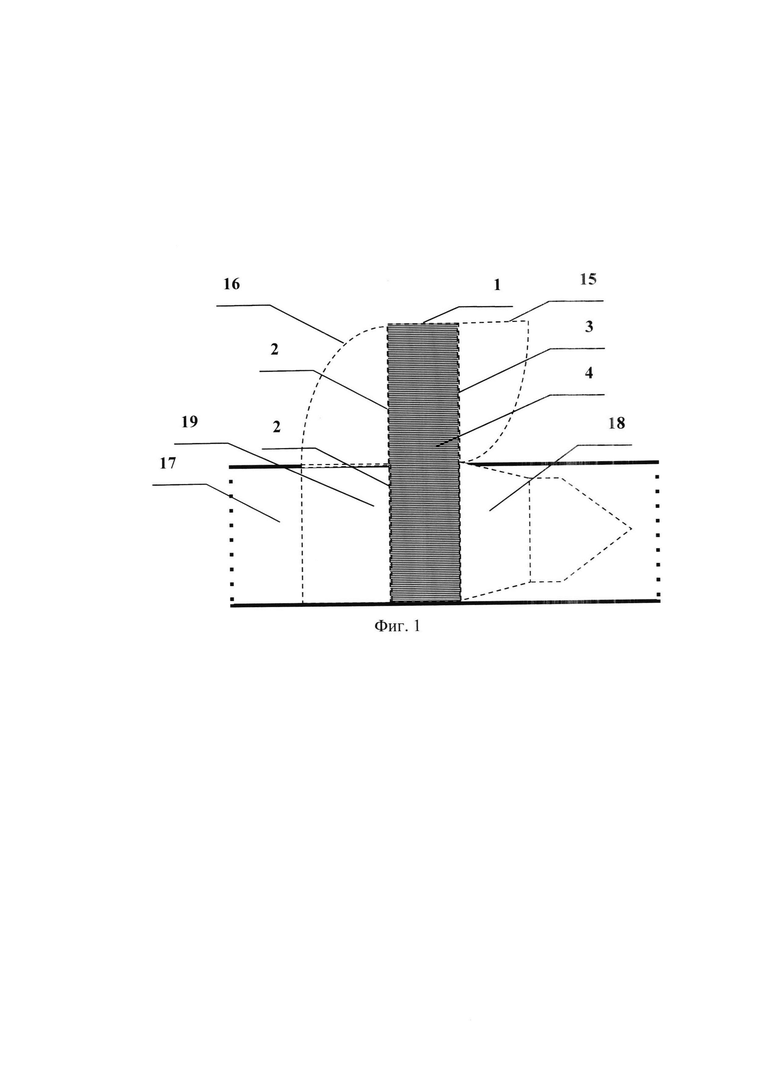

На Фиг. 1 показана предпочтительная конструкция для реализации способа в виде частично представленной схемы энергетической установки с горелочным устройством, использующим размещенный в нем высокотемпературный вращающийся дисковый регенеративный подогреватель рабочего тела энергетической установки, предназначенным для подогрева воздуха, испарения и подогрева жидкого или газообразного топлива;

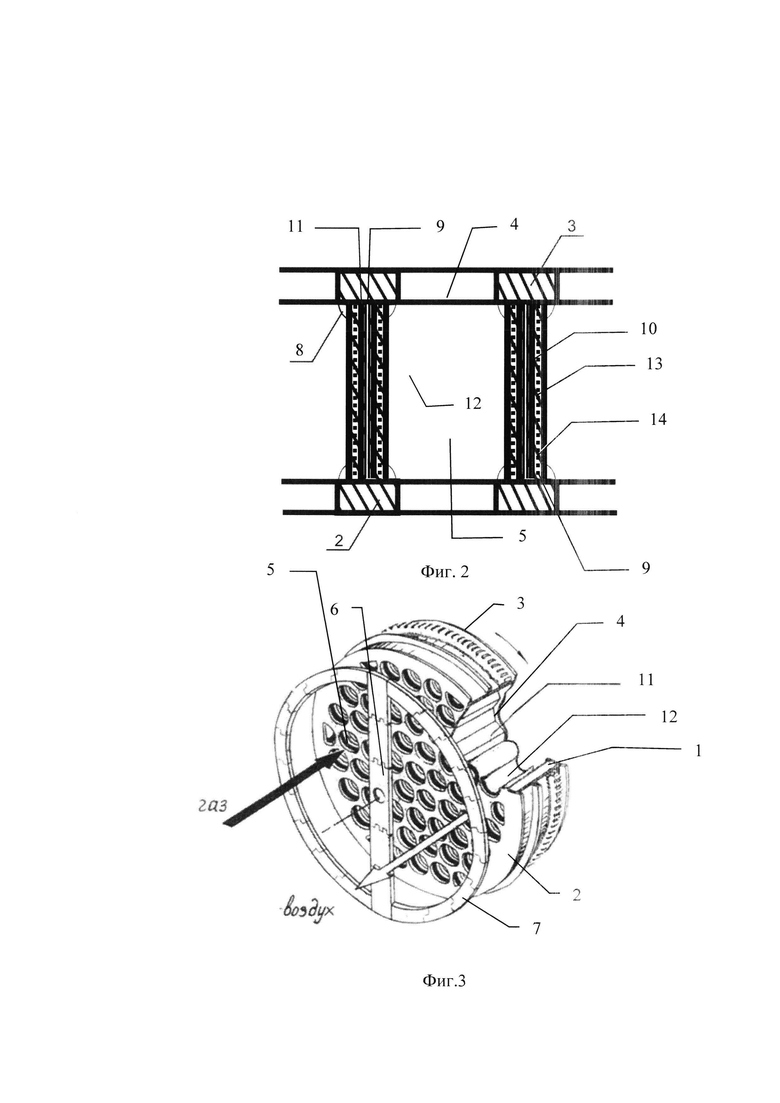

На Фиг. 2 показан частичный разрез каркаса высокотемпературного вращающегося дискового регенеративного подогревателя рабочего тела энергетической установки по соседним близко расположенным теплообменным ячейкам;

На Фиг. 3 показан в изометрии схематический вид каркаса ротора высокотемпературного вращающегося дискового регенеративного подогревателя рабочего тела энергетической установки с комплексом уплотнений и частичным разрезом;

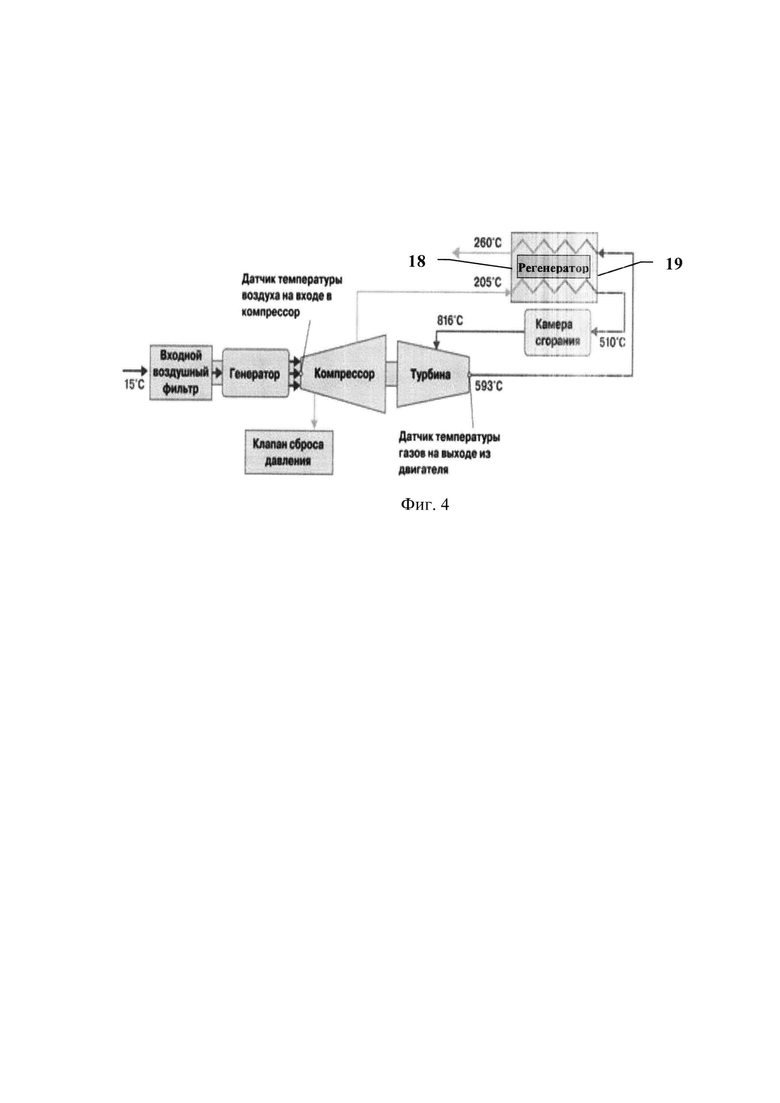

На Фиг. 4 частично показана схема энергетической микро турбинной гибридной силовой установки для генерирования электрического тока с размещенным в нем высокотемпературным вращающимся дисковым регенеративным подогревателем рабочего тела энергетической установки и приблизительное распределение температур воздушного и газового потоков в ней по регенеративному подогревателю рабочего тела.

Способ предотвращения тепловых деформации цилиндрической формы каркаса 1 ротора дискового высокотемпературного вращающегося подогревателя рабочего тела энергетической установки, во всех модификациях его конструктивного выполнения для гибридной силовой установки реализуется при помощи указанного устройства высокотемпературного вращающегося дискового подогревателя в следующей последовательности действий и достигает указанных технических результатов и решения поставленной технической задачи.

На фиг. 1 показана предпочтительная конструкция для реализации способа предотвращения тепловых деформаций каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки из предпочтительной области использования в составе горелочного устройства, определяемого указанными выше свойствами и техническими результатами, достигаемыми в наибольшей степени при использовании предложенной конструкции каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки, например, в виде частично представленной схемы установки с горелочным устройством и с размещенным в нем дисковым высокотемпературным вращающимся регенеративным подогревателем рабочего тела энергетической установки, предназначенным в данном случае для подогрева дополнительного воздуха, испарения жидкого и/или подогрева газообразного топлива. Технические результаты и данная преимущественная область использования при этом будут определяться ранее указанными свойствами и достигаемыми регенеративным подогревателем рабочего тела техническими преимуществами и присущими этим свойствам техническими результатами, заключающимися в повышенной надежности, определяемой поддержанием цилиндрической формы каркаса 1 ротора регенеративного подогревателя при изменяющихся режимах работы установки и тепловой нагрузки на него и в его высоких удельных показателях, таких как теплоотдача на единицу объема или массы каркаса 1 ротора вращающегося дискового регенеративного подогревателя рабочего тела энергетической установки, так как величина передачи тепла возвратно колебательного теплообмена и интенсивность теплопередачи в отдельной теплообменной ячейке при изменении агрегатного состояния вещества возвратно колебательного теплообмена намного выше, чем теплопередача нагрева - охлаждения в теплообменной ячейке той же массы. Таким образом можно получить минимальные размеры горелки и регенеративного подогревателя в ней при высокой надежности работы.

В горелочном устройстве размещена дисковая высокотемпературная вращающаяся конструкция регенеративного подогревателя рабочего тела энергетической установки, реализующего способ, которая включает (см. Фиг. 1, 2 и 3) каркас 1, состоящий из горячего 2 и холодного 3 торцевых дисков и теплообменных ячеек 4 с внутренними каналами 5, в виде стаканов 10 с внешними шестигранными поверхностями 11 и поверхностью 12 внутреннего канала 5, точек 8 жесткого крепления к дискам 2 и 3 стаканов 10 теплообменных ячеек 4, показанного условно радиального 6 и окружного 7 бесконтактного лабиринтного уплотнения. На Фиг. 2 условно показаны зачерненной стрелкой поток газа, а белой стрелкой поток воздуха со стороны горячего диска 2. Стаканы 10 жестко закреплены на дисках 2 и 3 в точках 8 жесткого крепления с возможностью образования между ними зазоров 9, которые выбираются из условия свободного взаимного радиального от оси в точках 8 расширения стаканов 10, так как величина смещения стакана 10 относительно оси зависит от точек 8 жесткого крепления каждого стакана 10. Так, например, при радиальном попарном жестком креплении стакана 10 к каждому диску из-за разницы коэффициентов линейного расширения стаканов и дисков будет происходить овализация формы стакана 10 и местная деформация изменения формы отверстий, а диски 2 и 3 свою общую форму не изменят, потому что при достаточной длине стакана 10 он под действием формоизменения дисков 2 и 3 может слегка изогнуться, не значительно влияя на цилиндрическую форму всего каркаса 1. Наиболее предпочтительным является расположение, по меньшей мере, двух точек 8 жесткого крепления стаканов 10 теплообменных ячеек 4 на соседних дисках 2 и 3 в диаметральной плоскости сечения оснований стаканов 10, расположенной в плоскости перпендикулярной дискам 2 и 3, позволяет достичь минимального изменения формы стаканов 10, так как эти точки расположены в близких или одинаковы условиях защищенности от воздействия холодного воздуха или горячего газа относительно внутренней поверхности 12 канала 5 стакана 10 каждой теплообменной ячейки 4 и будут находиться в относительно близких температурных условиях в течение всего процесса теплообмена, потому что внешняя шестигранная часть, примыкающая к шестигранной поверхности 11 стакана 10 каждой теплообменной ячейки 4 будет термофизически теплоизолирована от переменного потока холодного воздуха или горячего газа, находящегося в указанном внутреннем канале 5 стакана 10 теплообменной ячейки 4 и будет иметь практически одинаковое распределение температур по длине шестигранной поверхности 11 стакана 10, вследствие чего термические деформации линейных размеров и формы каждой отдельной ячейки 4 в отдельности и всех ячеек 4 вместе не приведут к изменению формы каркаса 1, а вызовут лишь линейное удлинение стакана 10. Очевидно, что взаимное реальное смещение и деформация стаканов 10 зависит от точек 8 их жесткого крепления, величины коэффициентов термических расширений дисков 2 и 3 и стаканов 10 и их деформаций, определяемых коэффициентом температурного линейного расширения материала дисков при попарном расположении пар точек 8 жестокого крепления стакана 10 на каждом диске.

Горелочное устройство 17 включает патрубок подвода первичного воздуха (на фиг. 1 условно не показан), патрубок 15 подвода холодного дополнительного воздуха с холодной стороны 18 регенеративного подогревателя рабочего тела его вход в теплообменные ячейки 4 со стороны холодного диска 3 каркаса 1 дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки, внутри которого воздух подогревается от тепла теплообменных ячеек 4, при этом также может испаряться и подогреваться жидкое и/или газообразное топливо, которое в виде паров смешивается с дополнительным воздухом, выходит со стороны горячего диска 2 и через патрубок 16 подачи горячего дополнительного воздуха поступает в горелочное устройство 17, смешивается с первичным воздухом, воспламеняется, и с горячей стороны 19 поступает вновь через горячий диск 2 в теплообменные ячейки 4, нагревая их и снижая температуру рабочего тела перед основным распылителем топлива (показан условно пунктиром на холодной стороне 18) горелочного устройства 17, что позволяет эффективно испарить жидкое и/или подогреть газообразное топливо и создать оптимальные условия для смешивания первичного воздуха и подготовленной к воспламенению порции смеси дополнительного топлива с воздухом и подготовки к эффективному сгоранию основного топлива в потоке основной порции первичного воздуха, то есть воспламенения и сгорания основной порции топливо-воздушной смеси. Регулирование расхода дополнительного воздуха и дополнительного количества топлива позволяет достичь оптимальных условий для испарения жидкой части топлива и/или подогрева газообразного (или газифицированного жидкого) топлива и последующего подогрева первичного воздуха вместе с порцией основного топлива во всем диапазоне расходов первичного воздуха. Средства указанного регулирования расходов дополнительного воздуха, дополнительного топлива, а также их соотношение с расходом первичного воздуха и величиной порции основного топлива общеизвестны, очень разнообразны, и по этой причине не могут быть целесообразно подробно рассмотрены в объеме данного предполагаемого изобретения.

Такое предпочтительное использование, то есть в теплоэнергетической установке внутри ее горелки, выполненной с дисковым высокотемпературным вращающимся регенеративным подогревателем рабочего тела, обусловлено свойствами, присущими предложенной конструкции подогревателя основано на таких его свойствах, помимо указанных выше таких как саморегулируемость теплообмена, высокие надежность, работоспособность, высокие удельные показатели тепловой отдачи теплообменных ячеек и ускоренный теплообмен в них.

Так как в горелку из-за ее малых габаритов трудно и не целесообразно встраивать средства автоматического регулирования системы управления подачей дополнительного воздуха и изменяющихся условий горения дополнительной порции топлива с целью дополнительного выравнивания поля температур на дисках каркаса ротора подогревателя, применяемого для предварительного подогрева первичного воздуха, так как этот процесс не требует особо точного регулирования, то будет достаточно саморегулирования процесса, достигаемого путем поддержания стабильной температуры дополнительного воздуха и дополнительной порции топлива на стадии их сгорания при изменении в широком диапазоне их расходов, так как тепловыделение от сгорания большей порции дополнительного воздуха и дополнительного топлива будет больше и достаточным для необходимого их подогрева. Конструкция же подогревателя должна быть при этом компактной, надежной и работоспособной в широком диапазоне расходов дополнительного воздуха и топлива. Все эти свойства и связанные с ними достигаемые технические результаты присущи предложенной конструкции каркаса высокотемпературного вращающегося дискового регенеративного подогревателя рабочего тела энергетической установки.