Изобретение относится к области теплоэнергетики, точнее к устройствам теплообмена газообразных тел, например горячего газа и воздуха в малоразмерных газотурбинных установках (микротурбинах), предназначенных преимущественно для использования в транспортном машиностроении в качестве силовых энергоустановок (двигателей) наземного транспорта. Может быть использовано также в любых других отраслях в качестве различного назначения компактных энергетических установок.

В известных газотурбинных энергетических установках (RU 2449144, 2012 г.), автомобильных газотурбинных двигателях (RU 2069779, 1996 г.), в том числе и в микротурбинных (RU 2467190, 2012 г.) общей проблемой, препятствующей их широкому использованию, является громоздкая, перенасыщенная функциональными связями и составляющими компонентами система теплообмена, выполненная на основе использования тепла отходящих турбинных газов.

Микротурбинные энергоустановки, по сравнению с поршневыми энергоустановками, обладают значительными преимуществами, к примеру, такими, как большой ресурс, малозатратное и редкое техническое обслуживание, нет необходимости в системах смазки, малая токсичность при обеспечении должной топливной эффективности, возможность использования разнотипного топлива и др. - это в настоящее время вызывает большой интерес к дальнейшему «продвижению микротурбин». Их высокая топливная эффективность в значительной мере обеспечивается таким построением системы теплообмена, которое способно повысить степень регенерации и эффективность сжигания топлива без увеличения массогабаритных показателей микротурбины. Созданию таких систем теплообмена микротурбин способствует использование в них вращающихся роторных регенеративных теплообменников каркасного типа, поскольку они, по сравнению с теплообменниками других типов, более компактны и могут иметь высокую эффективность теплообмена (до 90%) при условии исключения вероятных утечек воздуха высокого давления через уплотнения ротора, обусловленных тепловыми деформациями его каркаса.

Из уровня техники известны системы теплообмена, содержащие вращающиеся роторные регенеративные теплообменники каркасного типа, в которых меры по снижению термических деформаций (коробления) каркаса теплообменника состоят в основном в модернизации уплотнений (SU 1772527, 1992 г.), фиксации каркаса относительно корпуса установки (SU 881517, 1981 г.) или в подборе материала стенок каркаса и изменения их геометрии (RU 2005960, 1994 г.). Однако такие меры в отсутствии мер по охлаждению и выравниванию температурного градиента каркаса теплообменника малоэффективны и к тому же приводят к неоправданному конструктивному усложнению и удорожанию системы теплообмена.

Известна компактная система теплообмена на основе регенерации тепла отходящих газов, реализуемой посредством вращающегося роторного теплообменника каркасного типа (RU 2296930, 2007 г.), в которой снижение термических деформаций каркаса достигается путем предварительного охлаждения теплообменивающихся сред и исключения в процессе охлаждения каркаса теплообменника контакта потоков горячего газа, имеющих изначальную затурбинную температуру, со стенками и щеками каркаса.

Наиболее близким аналогом (прототипом) изобретения определена система теплообмена газотурбинного двигателя, реализуемая на основе регенерации тепла отходящих газов посредством вращающегося роторного регенеративного теплообменника каркасного типа, установленного внутри корпуса установки (SU 800579, 1981 г.). Теплообменник в ней выполнен с возможностью комплексного охлаждения стенок каркаса и горячей щеки. Охлаждение стенок каркаса обеспечивается благодаря наличию вертикальных, размещенных вдоль стенок каркаса каналов, куда поступает воздух, направляемый от компрессора в теплообменную матрицу, а охлаждение горячей щеки осуществляется путем отвода части потока поступающего от компрессора сжатого воздуха в обход его теплообменной матрицы и направлении его в качестве хладагента в лабиринтные поперечные каналы охлаждения, выполненные в теле горячей щеки. Для сбора потоков хладагента из лабиринтных каналов горячей щеки в регенераторе имеется центральная полость, снабженная выпускным каналом, направляющим поток этого воздуха из центральной полости на «холодную сторону», где он смешивается с основным потоком отепленного сжатого воздуха, прошедшим теплообменную матрицу.

Таким охлаждением в прототипе обеспечивается почти двукратное снижение деформаций каркаса теплообменника, по сравнению с другими известными аналогами, однако то, что в нем не предусмотрены меры по повышению температуры воздуха, продуваемого через лабиринтные каналы горячей щеки и смешиваемого перед подачей в камеру сгорания с основным потоком воздуха, прошедшим теплообменную матрицу регенератора, следует отнести к недостатку прототипа, снижающему температуру подаваемого в камеру сгорания воздуха. Известно, что чем глубже охлаждение, тем сильнее снижается степень регенерации, но в то же время надо принимать во внимание тот факт, что недостаточность охлаждения вследствие коробления каркаса приводит к увеличению гидравлических утечек, вызванных ухудшением работы уплотнений, т.е. снижает эффективность системы теплообмена и соответственно эффективность установки в целом.

Задача, решаемая изобретением, направлена на создание эффективной системы теплообмена в микротурбинных установках.

Технический результат, достигаемый при реализации изобретения, заключается в повышении эффективности теплообмена путем минимизации тепловых деформаций каркаса регенератора за счет выравнивания температурного градиента каркаса регенератора при постадийном охлаждении отходящих (затурбинных) газов и дополнительном подогреве подаваемого в камеру сгорания сжатого воздуха.

Технический результат достигается тем, что в системе теплообмена в малоразмерных газотурбинных энергетических установках, содержащей установленный внутри корпуса установки вращающийся роторный регенеративный теплообменник каркасного типа, выполненный с возможностью охлаждения стенок каркаса и горячей щеки, который имеет сеть выполненных в теле горячей щеки поперечных лабиринтных каналов для ее охлаждения, осуществляемого путем направления в эти каналы в качестве хладагента части поступающего от компрессора потока сжатого воздуха, и центральную полость, предназначенную для сбора прошедших лабиринтные каналы потоков сжатого воздуха, снабженную выпускным каналом, согласно изобретению на стороне отходящих от рабочей турбины горячих газов неподвижно установлен размещенный параллельно горячей щеке регенератора рекуперативный теплообменник, внешним теплоносителем для которого служат потоки затурбинного газа, и при этом выпускной канал центральной полости регенеративного теплообменника подключен напрямую к входу рекуператора, а выход последнего обращен в полость подвода воздуха в камеру сгорания.

Дополнительные отличия системы состоят в том, что в частных случаях исполнения:

- рекуперативный теплообменник выполнен в виде изогнутой U-образной трубки с нанизанными на нее по ширине полости отвода горячих газов поперечными ребрами, параллельными направлению потоков газа;

- теплообменная матрица регенеративного теплообменника образована размещенными между стенками каркаса теплопередающими пакетами цилиндрической формы, причем теплопередающие пакеты могут быть выполнены в виде цилиндра ленточно-щелевого типа, намотанного из ленты нержавеющей стали толщиной 0,1 мм;

- теплообменная матрица регенеративного теплообменника образована размещенными между стенками каркаса теплопередающими пакетами, имеющими форму усеченного конуса, большими основаниями размещенными на горячей щеке теплообменника.

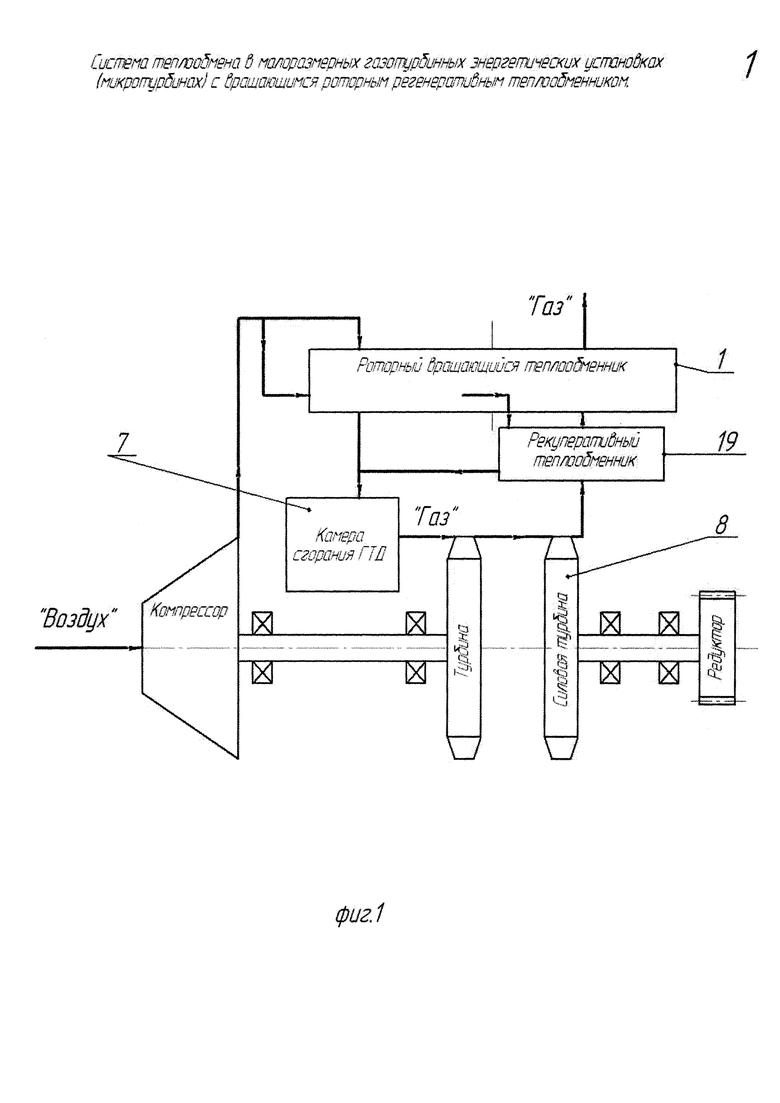

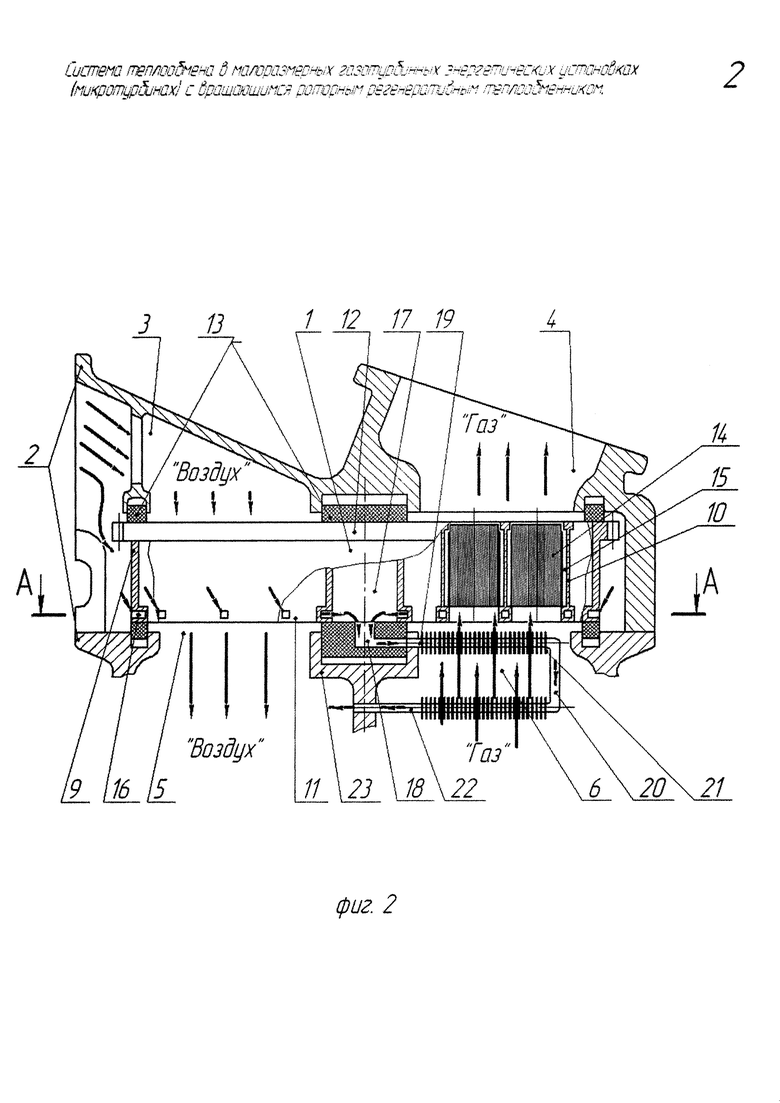

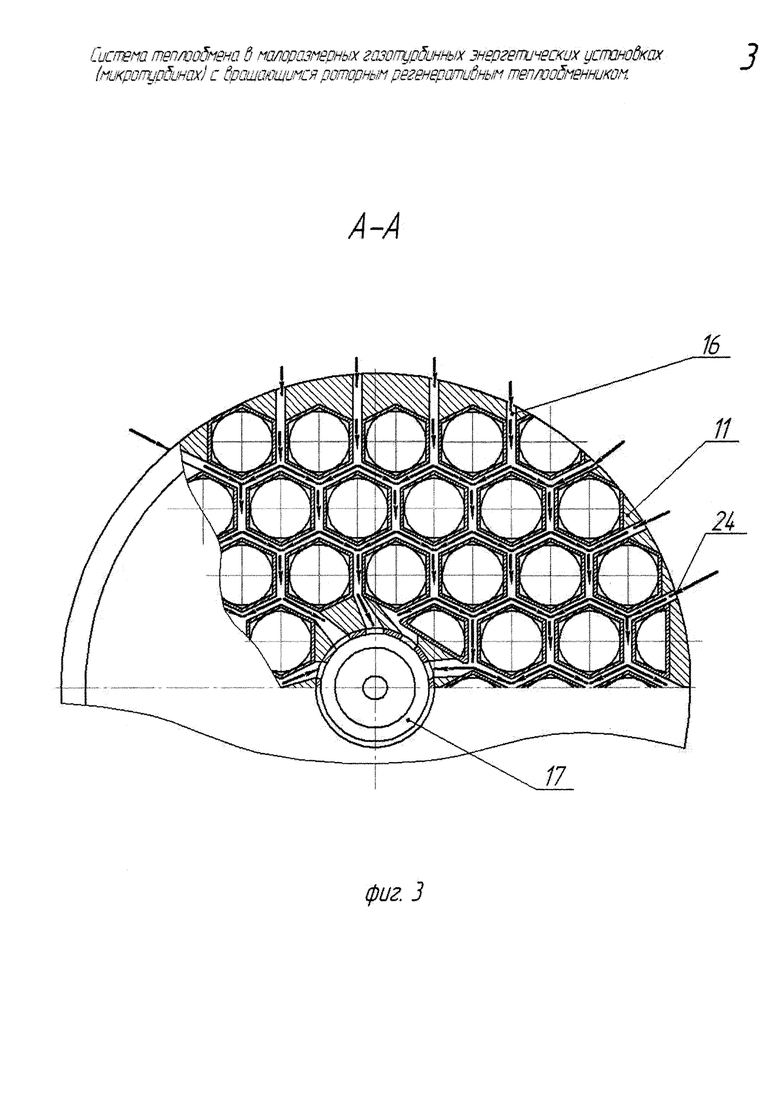

На представленных чертежах даны: на фиг. 1 - блок-схема системы (пример); на фиг. 2 - общий вид системы в разрезе (пример); на фиг. 3 - разрез АА на фиг. 2 (по горячей щеке регенеративного теплообменника).

Сущность изобретения поясняется на конкретном примере исполнения системы теплообмена для автомобильного газотурбинного двигателя - «микротурбины».

Предлагаемая система теплообмена включает в себя регенеративный роторный теплообменник 1, установленный внутри корпуса 2 двигателя между патрубком 3 подвода от компрессора сжатого воздуха и патрубком 4 отвода отработавших газов и соответствующими им внутренними холодной и горячей полостями 5 и 6 соответственно для подвода сжатого воздуха в камеру сгорания 7 и отвода отработавшего газа от рабочей турбины 8.

Теплообменник 1 выполнен в виде вращающегося вокруг своей оси каркаса 9, образованного стенками 10 и горячей 11 и холодной 12 щеками, по которым скользят графитовые уплотнения 13, закрепленные в корпусе 2 двигателя. Теплообменная матрица регенератора образована помещенными между стенками 10 каркаса теплопередающими пакетами 14: коническими (не показаны) или цилиндрическими (фиг. 2), например, ленточно-щелевого типа, намотанными из ленты нержавеющей стали Я1Т толщиной 0,1 мм. Допустимы и другие целесообразные варианты конструктивного исполнения пакетов 14.

Для охлаждения каркаса 9 (фиг. 2) предусмотрены вертикальные (по чертежу) каналы 15 охлаждения, выполненные в цилиндрических пакетах 14 вдоль стенок 10 каркаса, и лабиринтная сеть выполненных в теле горячей щеки 11 поперечных каналов 16, сообщающихся с полостью патрубка 3 и с внутренней центральной полостью 17, снабженной выпускным каналом 18, направленным в сторону горячей полости 6, которым она напрямую подключена к входу рекуперативного теплообменника 19, размещенного в полости 6 параллельно горячей щеке 11 регенератора 1 и перпендикулярно потокам затурбинного газа. Теплообменник 19 может быть выполнен любым целесообразным образом и представляет собой, например, изогнутую U-образную трубку 20 с нанизанными на нее по ширине полости 6 для интенсификации процесса теплообмена поперечными ребрами 21. Выход 22 этого теплообменника размещен в стойке 23 корпуса 2 двигателя ниже выхода сжатого воздуха из пакетов 14 теплообменника 1 и направлен в полость 5 подачи отепленного сжатого воздуха в камеру сгорания 7.

При работе двигателя на установившемся режиме происходит подача сжатого воздуха от компрессора через патрубок 3 в теплообменную матрицу теплообменника 1 для его подогрева с целью достижения топливной экономичности за счет сжигания теплого воздуха, при сжигании которого требуется меньше топлива. Воздух, проходя через пакеты 14, разогретые перед этим на «горячей» стороне проходящими через них потоками горячих газов от турбины 8, подогревается путем снятия тепла с их поверхности, а потоки воздуха, проходящие через каналы 15, способствуют охлаждению стенок 10. Одновременно часть потока воздуха от компрессора под действием перепада давления идет по пути «наименьшего сопротивления» в обход пакетов 14 (на фиг. 2 показано короткими стрелками) через входные отверстия 24 в каналы 16, обеспечивающие проход охлаждающего воздуха от периферии горячей щеки 11 к центру и соответственно охлаждение этой щеки теплообменника 1 путем снятия тепла с ее поверхности. В полости 17 потоки воздуха собираются в единый поток, поступающий через канал 18 в трубку 20 неподвижного теплообменника 19, где потоки затурбинного газа, служащие внешним теплоносителем, передают ему свое тепло. Проходя по трубке 20 теплообменника 19 воздух, прошедший сеть лабиринтных каналов 16, подогревается до температуры горячего газа и, подмешиваясь в полости 5 к воздуху, подаваемому в камеру сгорания, отепляет его, причем при этом потоки горячего газа, поступающие в пакеты 14 теплообменной матрицы теплообменника 1, имеют температуру, сниженную по сравнению с первоначальной затурбинной, что способствует выравниванию температурного градиента на щеках каркаса 9.

Таким образом: и в прототипе и в предлагаемом изобретении воздух из охлаждающих каналов каркаса выходит с температурой 350-400°С. В прототипе этот воздух подмешивается к воздуху, прошедшему через теплопередающую матрицу теплообменника и имеющему температуру 600-700°С, в результате чего температура воздуха перед камерой сгорания (на выходе из теплообменника) делается меньше 600-700°С и снижение степени регенерации теплообменника за счет подмешивания этого воздуха достигает 5,5-7%. В предлагаемом изобретении воздух, выходящий из каналов системы охлаждения каркаса, как и в прототипе имеет температуру 350-400°С, но этот воздух, прежде чем смешаться с общим потоком, подогревается от выхлопного газа газотурбинного двигателя в дополнительном теплообменном устройстве до температуры воздуха, прошедшего через теплопередающую матрицу роторного теплообменника, то есть до температуры 600-700°С и потерь степени регенерации теплообменника в результате смешения потоков воздуха, проходящих через теплопередающую матрицу и каналы охлаждения каркаса, в предлагаемом изобретением решении не будет.

Предлагаемая совокупность существенных признаков изобретения обеспечивает при его реализации следующие преимущества системы:

1. Обеспечивается повышение топливной эффективности установки.

2. Повышение степени регенерации теплообменника обеспечивается без увеличения его массогабаритных показателей - минимизация тепловых деформаций каркаса достигнута благодаря выравниванию температурного ингредиента каркаса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛООБМЕНА В МИКРОТУРБИННЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2016 |

|

RU2621432C1 |

| Способ предотвращения деформации высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716638C1 |

| Высокотемпературный вращающийся дисковый теплообменник | 2019 |

|

RU2716639C1 |

| Силиконовые уплотнения высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716640C1 |

| Способ компенсации деформации высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716636C1 |

| Способ предотвращения тепловых деформаций каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки | 2020 |

|

RU2744588C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КАРКАСА ВРАЩАЮЩЕГОСЯ ДИСКОВОГО ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296930C1 |

| Высокотемпературный вращающийся дисковый регенеративный подогреватель рабочего тела энергетической установки | 2020 |

|

RU2744926C1 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2064633C1 |

| Регенеративный теплообменник утилизации теплоты и влаги в децентрализованной вентиляционной системе | 2023 |

|

RU2815319C1 |

Изобретение относится к энергетике. Система теплообмена построена на основе регенерации тепла отработавших газов посредством вращающегося роторного теплообменника каркасного типа, установленного внутри корпуса двигателя между патрубком подвода от компрессора сжатого воздуха и патрубком отвода отработавших газов и соответствующими внутренними холодной и горячей полостями и соответственно для подвода сжатого воздуха в камеру сгорания и отвода отработавшего газа от рабочей турбины. Теплообменник в ней выполнен с возможностью комплексного охлаждения стенок каркаса и горячей щеки, причем для охлаждения последней в ее теле имеются поперечные лабиринтные каналы, которые продуваются сжатым воздухом, подаваемым от компрессора в эти каналы в обход теплообменной матрицы регенератора. Таким охлаждением каркаса достигается минимизация термического деформирования (коробления) каркаса, а выравнивание температурного градиента обеспечивается тем, что поступающие в центральную полость потоки воздуха, охлаждающего горячую щеку каркаса, собираются в единый поток, направляемый в рекуперативный теплообменник, неподвижно установленный на стороне отходящих от рабочей турбины горячих газов так, что его выход, размещенный в корпусной стойке двигателя, обращен в полость, где эта часть воздуха смешивается с основным потоком воздуха, прошедшим теплообменную матрицу регенератора. Изобретение позволяет повысить эффективность сжигания топлива и обеспечить выравнивание температурного градиента каркаса регенератора. 3 з.п. ф-лы, 3 ил.

1. Система теплообмена в малоразмерных газотурбинных энергетических установках, содержащая установленный внутри корпуса установки вращающийся роторный регенеративный теплообменник каркасного типа, выполненный с возможностью охлаждения стенок каркаса и горячей щеки, который имеет сеть выполненных в теле горячей щеки поперечных лабиринтных каналов для ее охлаждения, осуществляемого путем направления в эти каналы в качестве хладагента части поступающего от компрессора потока сжатого воздуха, и центральную полость, предназначенную для сбора прошедших лабиринтные каналы потоков сжатого воздуха, снабженную выпускным каналом, отличающаяся тем, что в ней на стороне отходящих от рабочей турбины горячих газов неподвижно установлен размещенный параллельно горячей щеке регенератора рекуперативный теплообменник, внешним теплоносителем для которого служат потоки затурбинного газа, и при этом упомянутый выпускной канал центральной полости регенеративного теплообменника подключен напрямую ко входу рекуперативного теплообменника, а выход последнего обращен в полость подвода сжатого воздуха в камеру сгорания.

2. Система теплообмена по п. 1, отличающаяся тем, что рекуперативный теплообменник выполнен в виде изогнутой U-образной трубки с нанизанными на нее по ширине полости отвода горячих газов поперечными ребрами, параллельными направлению потоков газа.

3. Система теплообмена по п. 1, отличающаяся тем, что теплообменная матрица регенеративного теплообменника образована размещенными между стенками каркаса теплопередающими пакетами цилиндрической формы.

4. Система теплообмена по п. 3, отличающаяся тем, что теплопередающие пакеты выполнены в виде цилиндра ленточно-щелевого типа, намотанного из ленты нержавеющей стали толщиной 0,1 мм.

| Вращающийся дисковый генератор | 1979 |

|

SU800579A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КАРКАСА ВРАЩАЮЩЕГОСЯ ДИСКОВОГО ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296930C1 |

| ВРАЩАЮЩИЙСЯ ДИСКОВЫЙ РЕГЕНЕРАТОР | 1992 |

|

RU2005960C1 |

| СИСТЕМА СЖАТИЯ/КОНДИЦИОНИРОВАНИЯ ТОПЛИВА ДЛЯ КОНДИЦИОНИРОВАНИЯ ГАЗА, СПОСОБ КОНДИЦИОНИРОВАНИЯ ГАЗА И МИКРОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2467190C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2069779C1 |

| US 4825936 A, 12.05.1989. | |||

Авторы

Даты

2017-06-22—Публикация

2016-06-07—Подача