Область применения: теплоэнергетическое машиностроение, преимущественно, для газотурбинных установок, например, микротурбин, преимущественно в составе гибридной силовой установки для генерирования электрического тока. Сущность изобретения: предложен способ компенсации тепловых деформаций каркаса вращающегося дискового теплообменника путем изготовления ячеистой структуры каркаса теплообменника, где ячейки выполнены в виде отдельных стаканов, а диски теплообменника из материалов, имеющих разные коэффициенты температурного расширения.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. патент РФ №2005960, заявитель Производственное объединение «ГАЗ» (Горьковский автомобильный завод), Конвенционный приоритет 26.05.1992 RU 92 5055034.

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в использовании каркаса с разной жесткостью и теплоемкостью, при этом авторы утверждают, что это должно привести к сближению температур холодного и горячего торцовых дисков. Это утверждение спорное, так как ступенчатая конструкция корпуса и коническая форма теплопередающих элементов не может гарантировать необходимый для выравнивания температур теплообмен от газа к воздуху через промежуточный твердый теплоноситель каркаса, потому что его теплоемкость и интенсивность передачи не может гарантировать охлаждение газа и подогрев воздуха до одинаковой или близкой по значению температуры, потому что при этом падает разность температур между газом, воздухом и промежуточным твердым теплоносителем и эффективность выравнивания их температур на торцевых дисках во времени быстро динамически снижается и соответственно изменения формы каркаса и придания ему за счет тепловых деформаций грибообразной формы избежать невозможно.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. авторское свидетельство СССР №1345015, авторы Л.Я. Еременко и В.И. Гришин, опубл. 15.10.87).

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в создании возможности адаптации разделительных рабочих уплотнений к грибообразной форме каркаса вращающегося дискового регенератора радиальных уплотнений разделителя потоков газа и воздуха, что является мало эффективным из-за износа уплотнений и поверхности горячего и холодного дисков.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. авторское свидетельство СССР №580410, авторы изобретения В.И. Гришин, В.С. Назаренко, Т.С. Добряков, С.Я. Михайлов и Е.И. Носков, опубл. 03.11.77).

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в создании возможности адаптации разделительных рабочих уплотнений к грибообразной форме каркаса вращающегося дискового регенератора для боковых уплотнений разделителя потоков газа и воздуха, что является мало эффективным из-за износа уплотнений и боковой поверхности каркаса, горячего и холодного дисков.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. авторское свидетельство СССР №208162, заявитель Подольский машиностроительный завод им. Серго Орджоникидзе, опубл. 29.12.67).

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в создании возможности адаптации к грибообразной форме деформированного под воздействием температур каркаса вращающегося дискового регенератора и адаптивного механизма управления разделительными рабочими радиальными уплотнениями разделителя потоков газа и воздуха, что является мало эффективным из-за постоянного износа уплотнений и поверхности горячего и холодного дисков.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. патент РФ №RU 2441188, заявитель БАЛКЕ-ДЮРР ГМБХ (DE), опубл. 27.01.2012.).

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в сложной последовательности действий при попытке создания бесконтактного уплотнения и поддержания оптимального зазора в уплотнении при помощи управляемых по температуре сложных стержневых механизмов, расположенных по всем поверхностям уплотнений, что малоэффективно.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе,, (см. авторское свидетельство на изобретение СССР №SU 613193 А1, авторы Маркман Яков Абрамович, Геращенко Борис Авксентьевич, Бородянский Моисей Евсеевич, Ушаков Иван Кириллович, Вайнштейн Леонид Петрович, опубл. 27.10.2011.)

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника и используемого механизма поддержания зазоров в уплотнениях при его работе заключается в сложной последовательности действий при попытке создания почти бесконтактного уплотнения и поддержания оптимального минимального зазора по всей длине уплотнений при помощи управляемых по температуре сложных настраиваемых следящих механизмов, расположенных по всем поверхностям уплотнений, что не позволяет достичь оптимального минимального зазора по всей длине уплотнений из-за постоянного неравномерного износа плит уплотнений, это приведет к не контролируемому контакту уплотнений и нарушению работы уплотнений при тепловой деформации ротора.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. патент на изобретение РФ №2432540, заявитель БАЛКЕ-ДЮРР ГМБХ (DE), опубл. 27.10.2011.)

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в сложной последовательности действий при попытке создания бесконтактного уплотнения и поддержания удаляемого расхода перетекающих воздушного и газового потоков через оптимальный зазор в уплотнении при помощи отсасывания воздуха и/или газа составляющих утечки, в зоне расположенных по всем поверхностям уплотнений, преимущественно в радиальном направлении, позволяющего стабилизировать распределение температур по поверхности каркаса, что малоэффективно.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. патент на изобретение РФ №RU 2119127 С1, заявитель Аппаратебау Ротемоле Брандт унд Критцлер ГмбХ (DE), опубл. 20.09.1998.)

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в сложной последовательности действий при попытке создания бесконтактного уплотнения и поддержания разделения воздушной и газовых полостей через оптимальный зазор в уплотнении при помощи потока разделительного газа, компенсирующего и предотвращающего перетечки воздуха и газа, окружные и радиальные уплотнения образуют поверхности уплотнения, расположенные в общей плоскости и беззазорно переходящие друг в друга в местах стыка и с возможностью автоматического поддержания беззазорного контакта, позволяющего стабилизировать распределение температур по поверхности каркаса, что малоэффективно.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. авторское свидетельство СССР №881517, заявитель Горьковский автомобильный завод (Производственное объединение "ГАЗ"), опубл. 15.11.1981).

Основным недостатком известного способа компенсации деформации высокотемпературного вращающегося дискового теплообменника при его работе заключается в том, что при возникновении термических деформаций (см. Фиг. 1 авторского свидетельства СССР №881517) ротора 6 его коробление устраняется строгой фиксацией ротора 6 относительно корпуса 1 с помощью взаимодействия кольца 14 с кольцевой канавкой 13 через антифрикционные накладки 15. Таким образом устраняется перекос уплотняемых поверхностей ротора 6, что исключает раскрытие зазоров между этими поверхностями и уплотнениями 9 и 10 и тем самым уменьшает перетоки теплообменивающихся сред - воздуха и газа. Механическое выравнивание грибообразной формы теплопередающей поверхности каркаса ротора не может быть полностью компенсировано, например, вследствие наличия технологических зазоров в соединениях.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков и ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. авторское свидетельство СССР №SU 800579 А1, заявитель Горьковский автомобильный завод (Производственное объединение "ГАЗ"), опубл. 30.01.1981)

По утверждению заявителя выполнение на горячей стороне каркаса поперечных каналов, сообщенных входными отверстиями с воздушным подводящим патрубком, а выходными - с воздушным отводящим патрубком позволяет обеспечить охлаждение торца или диска каркаса на горячей стороне, уменьшить коробление каркаса за счет выравнивания температуры поверхности каркаса и повысить надежность работы регенератора. Но при этом заявитель не учитывает возможность грибообразного коробления всего жесткого каркаса, состоящего из монолитных шестигранных ячеек, в которых установлены теплопередающие элементы в виде конических вставок, которые постоянно омываются с одной стороны разогреваемым ими холодным воздухом, а с другой - горячими газами, вследствие чего термические грибообразные деформации каркаса под их воздействием не смогут компенсироваться меньшими деформациями охлаждаемого горячего диска.

Известен способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков, корпус и установленный в нем ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого газового объемного потока воздуха и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, (см. патент РФ №RU 2623133 С1, заявитель Федеральное государственное бюджетное образовательное учреждение высшего образования "Московский политехнический университет" (RU), опубл. 27.01.2012.)

По утверждению заявителя выполнение на горячей стороне каркаса и вокруг теплообменных ячеек поперечных охлаждающих каналов, сообщенных входными отверстиями с воздушным подводящим патрубком, а выходными - с воздушным отводящим патрубком позволяет обеспечить охлаждение торца или диска каркаса на горячей стороне и каркаса с теплообменными ячейками, уменьшить коробление каркаса за счет выравнивания температуры поверхности диска и ячеек каркаса и повысить надежность работы регенератора. Но при этом заявитель не учитывает возможность грибообразного коробления всего жесткого каркаса, состоящего из монолитных шестигранных ячеек, в которых установлены теплопередающие элементы в виде конических вставок, которые постоянно омываются с одной стороны разогреваемым ими холодным воздухом, а с другой - горячими газами и при этом теплообменные ячейки в виде теплопередающих пакетов жестко связаны со стенками каркаса, вследствие чего термические деформации каркаса под их воздействием не смогут компенсироваться меньшими деформациями охлаждаемого горячего диска и стенок ячеек каркаса, а охлаждение не сможет поддерживать каркас в недеформированном состоянии, так как внешние стенки ячеек каркаса не теплоизолированы от их внутренней части и жестко с ней связаны, по этой причине реальное состояние и деформации каркаса определяются нагревом от тепла теплопередающих пакетов и их механического деформационного воздействия на каркас и деформации каркаса из-за неравномерного радиального распределения температур по несущим конструкциям каркаса.

Наиболее близким техническим решением является устройство и работа вращающегося дискового регенератора, по патенту РФ №RU 2623133 С1, который наиболее близок предлагаемому изобретению по решаемой задаче и имеет наибольшее число действий, совпадающих с действиями по предлагаемому изобретению.

Технической задачей предполагаемого изобретения является повышение работоспособности высокотемпературного вращающегося дискового теплообменника путем использования последовательности действий и новой совокупности материальных средств, предотвращающих деформации его формы под воздействием постоянно действующего и изменяющегося поля температур, воздействующего на вращающийся дисковый теплообменник, то есть путем сохранении цилиндрической формы высокотемпературного вращающегося дискового теплообменника.

При реализации действий способа компенсации деформации высокотемпературного вращающегося дискового теплообменника решается поставленная техническая задача и достигаются следующие, описанные ниже технические результаты.

Техническая задача решается тем, что способ реализуется в следующей последовательности действий над материальными средствами по предотвращению деформации формы высокотемпературного вращающегося дискового теплообменника, включает систему регулирования температур и расходов воздушного и газового потоков, корпус и установленный в нем ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого воздушного объемного потока и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе. Эти признаки полностью повторяют совокупность, свойства и достигаемые в прототипе известные технические результаты, заключающиеся в выравнивании поля температур по поверхностям горячего и холодного дисков, что может снизить экстремальные значения термических деформаций и повысить равномерность их распределения по указанным поверхностям. Повышение качества работы высокотемпературного вращающегося дискового теплообменника достигается эффективной работой уплотнений и высоким качеством разделения потоков воздуха и газа. В первую очередь, вне зависимости от вида и конструкции уплотнений, их качество работы характеризуется стабильностью и отсутствием изменения формы уплотнений в этом процессе, который определяется во время эксплуатации постоянством рабочего зазора между корпусом и ротором, основной предпосылкой которого является постоянство формы ротора, которая не должна зависеть от изменения распределения поля температур по поверхности холодного и горячего торцевых дисков и теплового состояния теплообменных ячеек. Обычно на корпусе напротив каждого из торцевых дисков размещают радиальное уплотнение, разделяющее первый воздушный и второй газовый потоки и сокращающее их перетечки, и окружное уплотнение, устраняющее утечки воздуха и газа внутрь каркаса и окружающую среду.

Уменьшение деформирующего воздействия перепадов температур на каркас и снижение величин его термических деформаций формы невозможно без создания необходимых сложных условий и конструкций для выравнивания и стабилизации поля температур по несущим элементам конструкции каркаса, а также для этого необходимо изменить конструкцию каркаса и последовательность действий, приводящих к снижению деформаций каркаса. Это достигается за счет использования следующих отличительных признаков предложенного способа.

Приэтом путем регулирования расходов и температур потоков, системой регулирования температур и расходов воздушного и газового потоков поддерживают близкие или с минимальным возможным перепадом температур потоки на горячей части ротора соответственно у выхода из горячего торцевого диска каркаса ротора уходящего первого нагретого воздушного объемного потока и входящего в ротор горячего второго газового объемного потока через второй горячий торцевой диск каркаса ротора в зоне радиальных уплотнений ротора на корпусе, выполненных лабиринтными, а на холодной части ротора через первый холодный торцевой диск каркаса ротора набегающий первый воздушный объемный поток входит в ротор, при этом через первый холодный торцевой диск каркаса ротора выходит уходящий второй охлажденный газовый объемный поток в зоне радиальных и окружных уплотнений ротора, установленных на корпусе и выполненных лабиринтными. Что позволяет создать более равномерное поле температур по поверхностям горячего и холодного дисков и является очевидным, так эти действия аналогичны известным действиям в прототипе и являются развитием указанных известных действий, потому что при близких температурах и теплофизических свойствах теплообменных ячеек поглощенное и отданное обратно ими тепло должно создать условия для получения поля близких температур на поверхности горячего и холодного дисков. Абсолютно одинаковых температур на указанных поверхностях дисков и теплообменных ячеек быть не может из-за того, что теплопередача с необходимой интенсивностью идет только при достаточном перепаде температур между воздухом или газом и теплопередающим материалом каждой ячейки. Это постоянство поля температур возможно вследствие возможности работы газотурбинной гибридной установки в одном оптимальном выбранном режиме работы турбины и работы системы регулирования расходов и температур потоков и регулирования ею температур и расходов воздушного и газового потоков. При этом следует отметить, что равномерность распределения температур по горячему и холодному дискам может быть правильно организована путем выбора теплофизических характеристик теплообменных ячеек и времени теплообмена (контакта), чем выше их эффективность, тем ближе будут начальные и конечные температуры поверхностей горячего и холодного дисков соответственно для первого нагреваемого объемного потока воздуха и соответственно второго охлаждаемого газового объемного потока, так как набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора в виде уходящего второго охлажденного газового объемного потока, чем больше тепла эти потоки отдают и получают от теплопередающих ячеек, тем ближе будут температуры воздуха и газа в частях потоков, проходящих через горячий и холодный торцевые диски и теплообменные ячейки каркаса. Различия в рабочих температурах воздуха и газов приведет к небольшой разнице в линейном удлинении стаканов и небольшому изгибу дисков.

В роторе для компенсации указанных неизбежных термических деформаций дополнительно установлены упругие силиконовые уплотнения с покрытием из силицированного пирографита, размещенные на внешней поверхности дисков по проекции зазоров между шестигранными стаканами, причем ширина в окружном направлении лабиринтных уплотнений в корпусе больше любого размера шестигранной ячейки в этом же направлении, а скорость взаимного движения уплотнений больше скорости спутного потока перетечек в зазоре между ними. Сохранение упругости силикона и его термостойкость и стабилизация свойств определяются заглублением в более холодную часть дисков и примыкающей к ней теплоотводящей и термостабилизирующей способностью внутренней шестигранной поверхности стаканов. При острой необходимости внутренние зазоры между стаканами могут дополнительно охлаждаться известными средствами и способами. При этом следует отметить, что внутренний канал каждого стакана может быть заполнен любым теплоаккумулирующим составом, а его плотность и пористость определяется оптимальным соотношением аэрогидравлического сопротивления и теплопоглощающими свойствами материала состава наполнителя. При этом паразитные объемы пор могут подбираться из условия минимального взаимного переноса воздуха и газа. При необходимости эти пространства под лабиринтными уплотнениями могут продуваться инертным газом, воздухом или газом, что приведет к предотвращению попадания воздуха или газа в соседний поток. Спутный поток газа, который движется в направлении движущейся части ротера.

Соотношение коэффициентов линейного расширения материалов холодного и горячего торцевых дисков выбирают обратно пропорциональным отношению приростов средних рабочих температур дисков, причем теплообменные ячейки выполняют в виде стаканов с внешними шестигранными поверхностями и внутренним каналом и устанавливают между торцевыми дисками, по меньшей мере, с одной точкой жесткого крепления на каждом диске, каждые две точки жесткого крепления стаканов на соседних дисках располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения дисков, проходящей через ось симметрии каждого стакана, а зазор между стаканами выбирают с возможностью их свободного взаимного радиального расширения при максимальной рабочей температуре. Эти признаки позволяют при одинаковых распределениях (как в аналогах и прототипе) температур на поверхностях горячего или холодного дисков получить новое свойство - одинаковые линейные расширения дисков, так, например, для горячего диска при высокой рабочей температуре за счет малого коэффициента линейного расширения его материала получить заданное малое его линейное удлинение и относительно большое линейное расширение холодного диска с более высоким коэффициентом линейного расширения материала при меньшей рабочей температуре позволяет получить заданное линейное расширение. При правильном выборе коэффициентов линейного расширения материалов холодного и горячего торцевых дисков, соответствующим обратно пропорциональному отношению приростов средних рабочих температур дисков, их абсолютные линейные увеличения размеров при расчетных или выбранных рабочих температурах будут практически одинаковыми, а общие грибообразные деформации каркаса будут минимальными, то есть первоначальная цилиндрическая форма каркаса не изменится. Приростом средних рабочих температур дисков выбирают разности соответствующих абсолютных рабочих температур за вычетом абсолютной начальной температуры нерабочего исходного состояния каркаса.

Если теплообменные ячейки выполняют в виде стаканов с внешними шестигранными поверхностями и внутренним каналом и устанавливают между торцевыми дисками, по меньшей мере, с одной точкой жесткого крепления на каждом диске, а, по меньшей мере, каждые две точки жесткого крепления стаканов на соседних дисках располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения соответствующего из дисков, проходящей через ось симметрии каждого стакана, то этим достигается устранение воздействие тепловых деформаций ячеек на торцевые диски при весьма значительном перепаде температур по длине каждой ячейки, так как торцевые поверхности стаканов теплообменных ячеек, соприкасающиеся с соответствующим диском имеют возможность свободного линейного расширения и это не вызывает деформацию дисков. Расположение точек жесткого крепления стаканов теплообменных ячеек на соседних дисках в диаметральной плоскости сечения их оснований, расположенной в радиальной плоскости сечения дисков, то есть в плоскости, проходящей через ось их вращения в радиальном направлении, позволяет достичь минимального перепада температур между указанными точками, так как эти точки одновременно начинают подвергаться воздействию соответствующего потока воздуха или газа и будут находиться в близких температурных условиях в течение всего процесса теплообмена даже если они будут находиться на одном диске. Расположение точек жесткого крепления стаканов теплообменных ячеек на соседних дисках в диаметральной плоскости сечения их оснований, расположенной в тангенциальной к радиальной плоскости сечения дисков, позволяет достичь заданного перепада температур между указанными точками, так как эти точки расположены в близких или одинаковы условиях воздействия соответствующего потока воздуха или газа для выбранной внутренней поверхности канала в стакане каждой теплообменной ячейки и будут находиться в близких по перепаду температурных условиях в течение всего процесса теплообмена, потому что часть потока воздуха или газа, находящаяся в указанном канале теплообменной ячейки будет иметь практически одинаковое распределение температур по длине канала и линейное удлинение вдоль оси канала, вследствие чего деформации формы каждой ячейки в отдельности и всех ячеек вместе не смогут привести к изменению цилиндрической формы каркаса, а вызовут лишь его удлинение и/или соответствующий поворот в тангенциальном направлении точек жесткого крепления одного торцевого диска относительно другого. Деформации положения и изгиб дисков из-за изменения длины теплообменных ячеек будут не значительны, так как градиент распределения температур по длине стаканов не будет менять знак, а средняя температура внешней шестигранной поверхности стаканов теплопередающих ячеек каркаса из-за массивности теплообменной части стаканов и ограниченного времени цикла теплообмена будет меняться незначительно, а перепады температуры на рабочей поверхности внутренних каналов стаканов будут приводить как к прямой () так и обратной )( бочкообразной форме изменения их стенок, что при достаточной массе стакана будет незначительно влиять на его рабочую длину.

При этом движение потоков воздуха и газов с близкими температурами в зоне радиальных уплотнений ротора вращающегося дискового теплообменника на корпусе и выполнение радиальных и окружных уплотнений лабиринтными, при указанных выше условиях позволяет достичь минимального зазора и высокой эффективного бесконтактного уплотнения. В роторе для компенсации неизбежных термических изгибных деформаций дисков дополнительно установлены упругие силиконовые уплотнения с покрытием из силицированного пирографита, размещенные на внешней поверхности дисков по проекции зазоров между шестигранными стаканами, причем ширина в окружном направлении лабиринтных уплотнений в корпусе больше любого размера силиконового уплотнения шестигранной ячейки в этом же направлении, а скорость взаимного движения уплотнений больше скорости спутного потока перетечек в зазоре между ними.

Выполнение зазоров между внешними шестигранными стенками стаканов каркаса вращающегося дискового теплообменника, которые выбирают из условия возможности обеспечения свободного взаимного радиального расширения относительно оси симметрии каждого стакана относительно других при его максимальной рабочей температуре без их взаимного контакта и появления возможности деформации, такое выполнение исключит деформации от неравномерного нагрева поверхностей дисков и массивной части стаканов.

Предложение поясняется чертежами, на которых показаны:

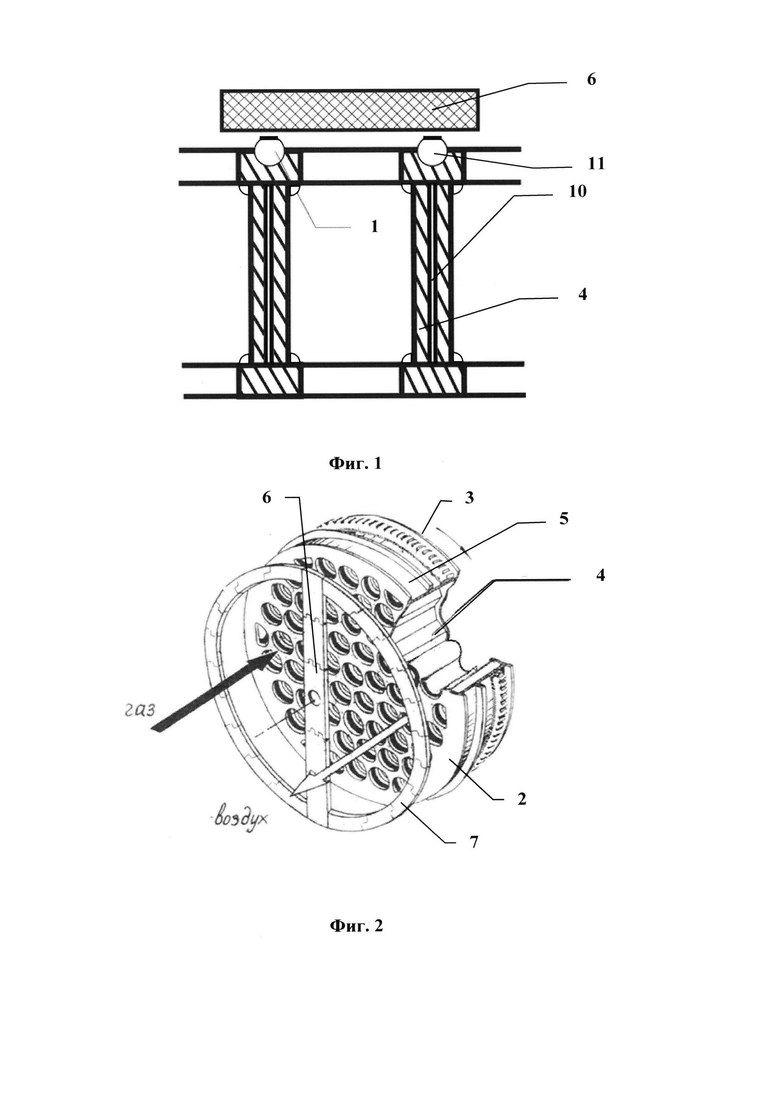

На Фиг. 1 показан частичный разрез каркаса теплообменника по одной теплообменной ячейке, по лабиринтным уплотнениям на корпусе и по силиконовым уплотнениям на роторе, которые показаны условно на одной стороне ротора;

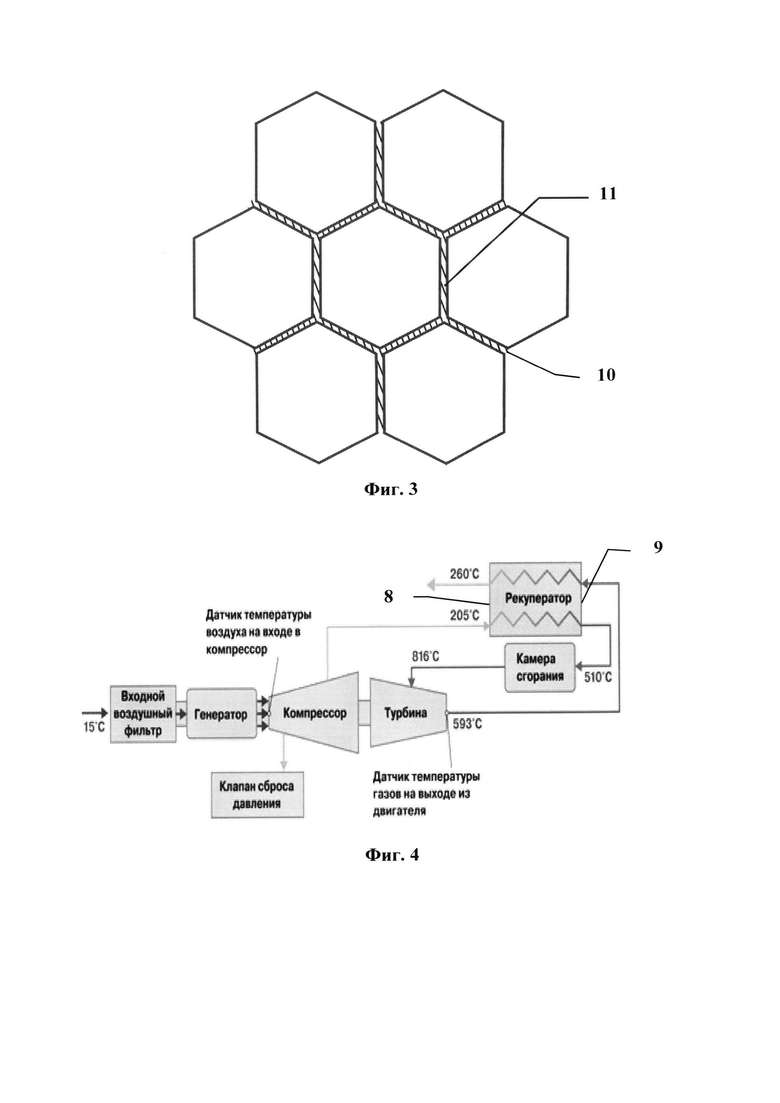

На Фиг. 2 показан в изометрии схематический вид каркаса теплообменника с комплексом бесконтактных уплотнений в копусе и частичным разрезом.

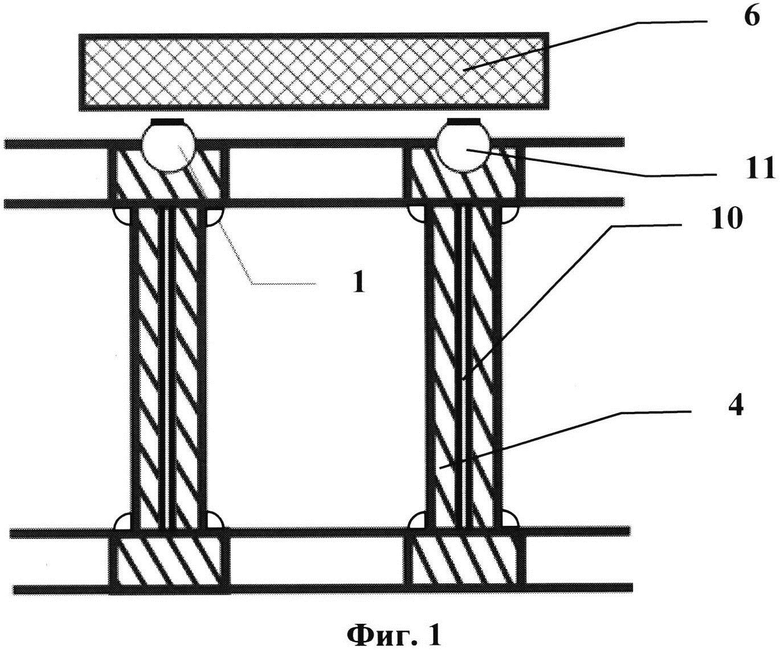

На Фиг. 3 показано расположение силиконовых уплотнений по проекциям зазоров между шестигранными поверхностями стаканов.

На Фиг. 4 показана схема гибридной силовой установки для генерирования электрического тока и приблизительное распределение температур воздушного и газового потоков в ней.

Устройство высокотемпературного вращающегося дискового теплообменника, реализующего способ, включает (см. Фиг. 1 и 2) каркас 5, состоящий из горячего 2 и холодного 3 дисков и теплообменных ячеек в виде стаканов 4 с внешними шестигранными поверхностями и внутренним каналом, точек 1 жесткого крепления к дискам стаканов 4 теплообменных ячеек, показанного условно радиального 6 и окружного 7 бесконтактного лабиринтного уплотнения на корпусе. На Фиг. 2 условно показаны зачерненной стрелкой поток газа, а белой стрелкой поток воздуха со стороны горячего диска 2. Стаканы 4 каркаса 5 жестко закреплены на дисках 2 и 3 в точках жесткого крепления 1 с возможностью образования между ними зазоров 10, которые выбираются из условия свободного взаимного радиального от их оси (возможно симметричного) расширения стаканов 4, так как величина смещения стакана относительно оси зависит от мест жесткого крепления стакана. Так, например, при радиальном попарном жестком креплении стакана к каждому диску из-за разницы коэффициентов линейного расширения стаканов и дисков будет происходить овализация формы стакана и местная деформация изменения формы отверстий в дисках, а диски свою общую форму не изменят, потому что при достаточной длине стакана он под действием формоизменения дисков может слегка изогнуться, не значительно влияя на цилиндрическую форму всего каркаса 5. Расположение, по меньшей мере, двух точек 1 жесткого крепления стаканов 4 теплообменных ячеек на соседних дисках 2 и 3 в диаметральной плоскости сечения их оснований, расположенной в тангенциальной к ней плоскости сечения дисков, т.е. в плоскости перпендикулярной радиальной плоскости сечения, позволяет достичь минимального перепада температур между указанными точками, так как эти точки расположены в близких или одинаковы условиях воздействия воздуха или газа для выбранной внутренней поверхности канала стакана 4 каждой теплообменной ячейки и будут находиться в относительно близких температурных условиях в течение всего процесса теплообмена, потому что часть потока воздуха или газ, находящаяся в указанном внутреннем канале стакана 4 теплообменной ячейки будет иметь практически одинаковое распределение температур по длине канала, вследствие чего термические деформации линейных размеров и формы каждой отдельной ячейки в отдельности и всех ячеек вместе не приведут к изменению формы каркаса, а вызовут лишь линейное удлинение и/или соответствующий поворот одного торцевого диска относительно другого. Очевидно, что взаимное реальное смещение стаканов и дисков зависит от точек их жесткого крепления, изменения распределения поля температур и величины термических деформаций, определяемых коэффициентом температурного линейного расширения материала стакана и соответствующего диска.

Способ компенсации деформации формы высокотемпературного вращающегося дискового теплообменника для гибридной силовой установки реализуется при помощи указанного устройства высокотемпературного вращающегося дискового теплообменника в следующей последовательности действий при его работе и достигает указанных технических результатов и решения поставленной технической задачи.

На Фиг. 4 показана гибридная микротурбинная установка и примерное распределение температур в ней. Высокотемпературный вращающийся дисковый теплообменник предназначен для гибридной силовой установки, используемой преимущественно в составе гибридной силовой установки для генерирования электрического тока, обычно включающей систему регулирования температур и расходов воздушного и газового потоков, которая работает следующим образом: после пуска и выхода на рабочий режим через воздушный фильтр воздух поступает в компрессор, где предварительно сжимается и поступает в рекуператор или обычно для микротурбинных установок регенератора в виде набегающего первого воздушного объемного потока, который входит в ротор регенеративного теплообменника с его холодной стороны 8 через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора на его горячую сторону 9 в виде уходящего первого нагретого воздушного объемного потока, который поступает в микротурбинный двигатель, температура газов на его выходе регулируется системой управления по показаниям датчика температуры, например, путем изменения подачи необходимого количества топлива в камеру сгорания. После этого второй газовый объемный поток входит с горячей стороны 9 в ротор регенеративного теплообменника через второй горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск каркаса ротора на холодной стороне 8 в виде уходящего второго охлажденного газового объемного потока.

При этом реализуется способ компенсации деформации формы высокотемпературного вращающегося дискового теплообменника для гибридной силовой установки, используемой преимущественно в составе гибридной силовых установки для генерирования электрического тока, обычно включающий систему регулирования температур и расходов воздушного и газового потоков, корпус и установленный в нем ротор, содержащий каркас 5, состоящий из холодного 3 и горячего 2 торцевых дисков, теплообменных ячеек в виде стаканов 4 с внешними шестигранными поверхностями и внутренним каналом и точек 1 их жесткого крепления к дискам, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого воздушного объемного потока и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск 3 каркаса ротора, а выходит из него через второй горячий торцевой диск 2 каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск 2 каркаса ротора и выходит через первый холодный торцевой диск 3 каркаса ротора в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемные потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного радиального 6 и окружного 7 уплотнения ротора, размещенного на корпусе (который на фиг. 1 и 2 не показан). Эти признаки полностью повторяют совокупность, свойства и достигаемые в прототипе известные технические результаты, заключающиеся в выравнивании поля температур для поддержания плоской формы по контактным поверхностям горячего и холодного дисков, что может снизить экстремальные значения термических деформаций и повысить равномерность их распределения по указанным поверхностям.

Для уменьшения деформирующего воздействия перепадов температур на каркас и снижения величин его термических деформаций без необходимости создания сложной структуры охлаждения и условий для выравнивания и стабилизации поля температур по несущим элементам конструкции каркаса требуется изменить конструкцию каркаса и последовательной действий с ним, приводящих к снижению деформаций каркаса. Это достигается за счет использования следующих отличительных признаков предложенного способа.

При этом путем регулирования расходов и температур потоков, системой регулирования температур и расходов воздушного и газового потоков (на фиг. 4 не показана) поддерживают близкие или с минимальным перепадом температур потоки на горячей части ротора у выхода с горячей стороны 9 уходящего первого нагретого воздушного объемного потока и входящего в ротор второго газового объемного потока через второй горячий торцевой диск каркаса ротора в зоне радиальных уплотнений ротора на корпусе, выполненных лабиринтными, и с холодной стороны 8 входящего набегающего первого холодного воздушного объемного потока и уходящего из ротора охлажденного второго газового объемного потока через второй холодный торцевой диск каркаса ротора в зоне радиальных уплотнений ротора на корпусе, выполненных лабиринтными.

В роторе для компенсации неизбежных термических деформаций дисков дополнительно установлены упругие силиконовые уплотнения 11 с покрытием из силицированного пирографита, показанные на Фиг. 1 и 3 условно утолщенными линиями, размещенными на внешней поверхности дисков по проекции зазоров 10 между шестигранными стаканами 4, причем ширина в окружном направлении лабиринтных уплотнений в корпусе больше любого размера шестигранной ячейки силиконового уплотнения в этом же направлении (на Фиг. 1 показано условно), а скорость взаимного движения уплотнений больше скорости спутного потока перетечек в зазоре между ними, то есть вынос газа или воздуха в зазоры между уплотняемыми поверхностями будет минимальный, так как основной вынос воздуха и/или газа будет при продувке внутреннего канала стакана 4. При необходимости продувку и очистку ячеек от рабочих газов и воздуха, например, инертным газом, можно организовать дополнительно с помощью известных средств, что предотвратит их взаимное попадание в соседние потоки. Сохранение упругости силикона и его термостойкость и стабильность свойств определяются заглублением в более холодную часть дисков и примыкающей к ней теплоотводящей и термостабилизирующей способностью внутренней шестигранной поверхности стаканов. При острой необходимости внутренние зазоры между стаканами могут дополнительно охлаждаться. При этом следует отметить, что внутренний канал может быть заполнен любым теплоаккумулирующим составом, а его плотность и пористость определяется оптимальным соотношением аэрогидравлического сопротивления и теплопоглощающими свойствами материала состава наполнителя. При этом паразитные объемы пор могут подбираться из условия минимального взаимного переноса воздуха и газа. При необходимости эти пространства могут продуваться инертным газом, воздухом или газом, что приведет к предотвращению попадания воздуха в газ и наоборот.

Системы регулирования температур и расходов воздушного и газового потоков разнообразны и состоят из общеизвестных устройств регулирования, что не может быть предметом предложенного изобретения. Это позволяет общеизвестными методами и помощью общеизвестных технических средств создать более равномерное поле температур по поверхностям горячего и холодного диска, что является очевидным, так эти действия аналогичны известным действиям в прототипе и являются развитием указанных известных действий. Это возможно вследствие штатной работы газотурбинной гибридной установки в одном оптимальном выбранном режиме работы микротурбинного двигателя. При этом следует отметить, что равномерность распределения температур по горячему и холодному дискам может быть правильно организована путем выбора теплофизических характеристик теплообменных ячеек и времени теплообмена (контакта), чем выше их эффективность, тем ближе будут начальные и конечные температуры поверхностей горячего 2 и холодного 3 дисков соответственно для первого нагреваемого воздушного объемного потока и соответственно второго охлаждаемого газового объемного потока, так как набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск 3 каркаса ротора, а выходит из него через второй горячий торцевой диск 2 каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через второй горячий торцевой диск 2 каркаса ротора и выходит через первый холодный торцевой диск 3 каркаса ротора в виде уходящего второго охлажденного газового объемного потока, в результате чего эти потоки, чем больше отдают и получают тепла от теплопередающих ячеек, и соответственно тем ближе будут температуры воздуха и газа в частях потоков, проходящих соответственно через горячий 2 и холодный 3 торцевые диски каркаса.

При правильном выборе соотношения коэффициентов линейного расширения материалов холодного 3 и горячего 2 торцевых дисков, которое выбирают обратно пропорциональным отношению приростов средних рабочих температур дисков, приэтом теплообменные ячейки выполняют в виде стаканов 4, каждый из которых имеет внешнюю шестигранную поверхность и внутренний канал, и устанавливают между торцевыми дисками, по меньшей мере с одной точкой жесткого крепления 1 на каждом диске, а, по меньшей мере, каждые две точки жесткого крепления 1 стаканов 4 на соседних дисках располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения дисков, проходящей через ось симметрии каждого стакана, а зазор между стаканами выбирают с возможностью их свободного взаимного расширения при максимальной рабочей температуре. Эти признаки позволяют при одинаковых (как в аналогах и прототипе) температурах на поверхностях горячего и холодного дисков получить одинаковые линейные расширения, соответственно малое для большей рабочей температуры горячего диска, то есть при высокой рабочей температуре за счет малого коэффициента линейного расширения его материала будет получено относительно малое линейное расширение (изменения линейного размера) и при меньшей рабочей температуре будет получено относительно большое линейное расширение холодного диска с более высоким коэффициентом линейного расширения материала, которые в результате воздействия разного значения температур приведут почти к одинаковому линейному расширению горячего и холодного дисков соответственно для их выбранных или рассчитанных рабочих температур. При правильном выборе коэффициентов линейного расширения материалов холодного и горячего торцевых дисков обратно пропорциональным отношению приростов средних рабочих температур дисков их абсолютные линейные увеличения размеров при температурах расчетных, полученных по результатам теплофизического расчета, или рабочих, подобранных опытным путем, будут практически одинаковыми, а общие грибообразные деформации формы каркаса будут минимальными, так что первоначальная цилиндрическая форма каркаса почти не изменится.

Хотя очевидно, что при этом из-за рабочего нагрева и термического расширения общие габаритные размеры каркаса 5 ротора и формы его дисков изменятся.

При этом следует отметить, что не большая неравномерность удлинения стаканов по газовой и воздушной части дисков будет приводить к небольшому их изгибу и появлению в зоне радиальных уплотнений неравномерного клинообразного зазора, который может привести к динамическому подсосу рабочего тела с одной стороны и спутному его переносу на другую сторону, для предотвращения этого целесообразно устанавливать дополнительные упругие силиконовые уплотнения, а для снижения их износа необходимо покрывать их рабочие поверхности трения высоко твердым антифрикционным покрытием, например, силицированным пирографитом, который имеет низкий коэффициент трения и высокую износостойкость и термостойкость. Даже если его разместить на горячем диске, то силицированный пирографит как термически и химически стойкий будет нормально работать, а упругость силикона позволит обеспечить его необходимое смещение в зазоре. Силиконовый упругий элемент не будет перегреваться, так как будет находиться в теле диска напротив массивных частей стаканов и с возможностью организации охлаждения его через отвод излишнего тепла обдувом хладагентом части диска через проекцию зазора в зазоре между стаканами.

Если теплообменные ячейки выполняют в виде стаканов 4 с внешними шестигранными поверхностями и внутренним каналом и устанавливают между торцевыми дисками 2 и 3, по меньшей мере с одной точкой жесткого крепления на каждом диске, а, по меньшей мере, каждые две точки 1 жесткого крепления стаканов 4 на соседних дисках располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения дисков, и проходящей через ось симметрии каждого стакана, то этим достигается устранение воздействие тепловых деформаций теплообменных ячеек, выполненных в виде стаканов 4, на торцевые диски при весьма значительном перепаде температур по длине каждого стакана 4 теплообменной ячейки, так как торцевые поверхности стаканов 4, соприкасающиеся с соответствующим диском имеют возможность свободного линейного расширения и это не вызывает деформацию дисков. Расположение точек жесткого крепления стаканов теплообменных ячеек на соседних дисках в диаметральной плоскости сечения их оснований, расположенной в радиальной плоскости сечения дисков, т.е. в плоскости проходящей через ось вращения диска в радиальном направлении, позволяет достичь минимального перепада температур между указанными точками, так как эти точки одновременно начинают подвергаться воздействию воздуха или газа и будут находиться в близких температурных условиях в течение всего процесса теплообмена даже если они будут находиться на одном диске. Расположение точек жесткого крепления стаканов теплообменных ячеек на соседних дисках в диаметральной плоскости сечения их оснований, расположенной в тангенциальной к ней плоскости сечения дисков, т.е. в плоскости перпендикулярной радиальной плоскости его сечения в одном направлении, позволяет достичь минимального линейного удлинения вследствие наличия перепада температур между указанными точками, так как эти точки расположены в близких или одинаковых условиях воздействия воздуха или газа для выбранной внутренней поверхности каждой теплообменной ячейки и будут находиться в относительно близких температурных условиях в течение всего процесса теплообмена, потому что часть потока воздуха или газ, находящаяся в указанном канале теплообменной ячейки будет иметь практически одинаковое распределение температур по длине канала, вследствие чего термические деформации линейных размеров и формы каждой ячейки в отдельности и всех ячеек вместе не приведут к изменению формы каркаса с получением грибообразной деформации, а вызовут лишь соответствующий поворот одного торцевого диска относительно другого.

Шестигранная форма внешней поверхности стаканов выбрана для упрощения выбора и контроля зазоров между ними и их «плотной упаковки» (распределения по сечению торцевых дисков каркаса).

При этом движение потоков воздуха и газов с близкими температурами в зоне радиальных уплотнений ротора вращающегося дискового теплообменника на корпусе и выполнение их уплотнений лабиринтными, при указанных выше условиях позволяет достичь минимального зазора и эффективного бесконтактного уплотнения.

Выполнение всех зазоров 10 между внешними шестигранными поверхностями стаканов 4 каркаса 5 вращающегося дискового теплообменника по каждой из шести внешних граней каждого стакана может быть одинаковым или расчетным по точке жесткого крепления стакана 4. Зазоры 10 в любом случае выбирают из условия возможности обеспечения свободного взаимного радиального расширения каждого стакана в направлении выбранной грани и еще возможного поворота вокруг оси стакана или точки его жесткого крепления, относительно взаимно деформированных таким же образом других стаканов каркаса при его максимальной рабочей температуре без появления возможности их взаимного контакта и/или возможности деформации формы каркаса.

Для снижения возможных перетечек воздуха и газа через технологические установочные зазоры между стаканами 4 и дисками 2 и 3 зазоры могут быть уплотнены любым известным способом при помощи известных средств и известных термостойких герметизирующих составов, позволяющих осуществить взаимные линейные нормальные и тангенциальные смещения указанных деталей в пределах, выбранных или рассчитанных зазоров.

На основании изложенного можно утверждать следующее.

Поставленная техническая задача решается техническими средствами и может быть использована в предложенном виде в народном хозяйстве, следовательно, предложение соответствует критерию изобретения «промышленная применимость».

Предложение имеет отличия от известного способа работы, следовательно, соответствует критерию изобретения «новизна».

Предложение при выполнении всех известных и новых действий способа позволяет достичь новых, ранее неизвестных технических результатов, следовательно, соответствует критерию изобретения «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения деформации высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716638C1 |

| Силиконовые уплотнения высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716640C1 |

| Высокотемпературный вращающийся дисковый теплообменник | 2019 |

|

RU2716639C1 |

| Высокотемпературный вращающийся дисковый регенеративный подогреватель рабочего тела энергетической установки | 2020 |

|

RU2744926C1 |

| Способ предотвращения тепловых деформаций каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки | 2020 |

|

RU2744588C1 |

| СПОСОБ РАБОТЫ РЕГЕНЕРАТИВНОГО ТЕПЛООБМЕННИКА И РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК С ПОВЫШЕННЫМ КПД | 2009 |

|

RU2432540C2 |

| ВРАЩАЮЩИЙСЯ РЕГЕНЕРАТОР | 2005 |

|

RU2296268C2 |

| Вращающийся дисковый генератор | 1979 |

|

SU800579A1 |

| РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2264593C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2155920C1 |

Изобретение относится к области теплотехники и может быть использовано в регенеративных вращающихся дисковых теплообменниках. В способе предотвращения тепловых деформаций каркаса вращающегося дискового теплообменника путем изготовления ячеистой структуры каркаса теплообменника, где теплообменные ячейки выполнены в виде отдельных стаканов, ячейки выполняют с внешними шестигранными поверхностями и внутренним каналом, а торцевые диски - из материалов, имеющих разные коэффициенты температурного расширения, при этом соотношение коэффициентов линейного расширения материалов холодного и горячего торцевых дисков выбирают обратно пропорциональным отношению приростов средних рабочих температур дисков. Теплообменные ячейки устанавливают между торцевыми дисками, по меньшей мере, с одной точкой жесткого крепления на каждом диске, а, по меньшей мере, каждые две точки жесткого крепления стаканов на соседних дисках располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения дисков, проходящей через ось симметрии каждого стакана, а зазор между стаканами выбирают с возможностью их свободного взаимного радиального расширения при максимальной рабочей температуре. В роторе для компенсации неизбежных термических деформаций дополнительно установлены упругие силиконовые уплотнения с покрытием из силицированного пирографита, размещенные на внешней поверхности дисков по проекции зазоров между шестигранными стаканами, причем ширина в окружном направлении лабиринтных уплотнений в корпусе больше любого размера шестигранной ячейки в этом же направлении, а скорость взаимного движения уплотнений больше скорости спутного потока перетечек в зазоре между ними. Технический результат - повышение работоспособности высокотемпературного вращающегося дискового теплообменника. 4 ил.

Способ компенсации деформации высокотемпературного вращающегося дискового теплообменника, включающий систему регулирования температур и расходов воздушного и газового потоков, корпус и установленный в нем ротор, содержащий каркас, состоящий из холодного и горячего торцевых дисков и теплообменных ячеек, установленный в корпусе теплообменника с возможностью вращения и попеременного прохождения через него в противотоке, по меньшей мере, одного первого нагреваемого воздушного объемного потока и, по меньшей мере, одного второго охлаждаемого газового объемного потока, причем набегающий первый воздушный объемный поток входит в ротор через первый холодный торцевой диск каркаса ротора, а выходит из него через второй горячий торцевой диск каркаса ротора в виде уходящего первого нагретого воздушного объемного потока, а второй газовый объемный поток входит в ротор через горячий торцевой диск каркаса ротора и выходит через первый холодный торцевой диск в виде уходящего второго охлажденного газового объемного потока, при этом первый воздушный и второй газовый объемный потоки разделены на роторе с каждой внешней стороны горячего и холодного дисков посредством, по меньшей мере, одного уплотнения ротора, размещенного на корпусе, отличающийся тем, что путем регулирования расходов и температур системой регулирования температур и расходов воздушного и газового потоков поддерживают близкие или с минимальным перепадом температур потоки на горячей части ротора у выхода уходящего первого нагретого воздушного объемного потока и входящего в ротор второго газового объемного потока через второй горячий торцевой диск каркаса ротора в зоне радиальных и окружных уплотнений теплообменника, выполненных лабиринтными и расположенных в корпусе, а в роторе дополнительно установлены упругие силиконовые уплотнения с покрытием из силицированного пирографита, размещенные на внешней поверхности дисков по проекции зазоров между шестигранными стаканами, причем ширина в окружном направлении лабиринтных уплотнений в корпусе больше любого размера шестигранной ячейки силиконового уплотнения в этом же направлении, а скорость взаимного движения уплотнений больше скорости спутного потока перетечек в зазоре между ними, а соотношение коэффициентов линейного расширения материалов холодного и горячего торцевых дисков выбирают обратно пропорциональным отношению приростов средних рабочих температур дисков, причем теплообменные ячейки выполняют в виде стаканов с внешними шестигранными поверхностями и внутренними каналами и устанавливают между торцевыми дисками, по меньшей мере, с одной точкой жесткого крепления на каждом диске, а, по меньшей мере, каждые две точки жесткого крепления стаканов на соседних дисках располагают в диаметральной плоскости сечения их оснований, расположенной в радиальной и/или тангенциальной к ней плоскости сечения дисков, проходящей через ось симметрии каждого стакана, а зазор между стаканами выбирают с возможностью их свободного взаимного радиального расширения при максимальной рабочей температуре, а зазоры между торцами стаканов и дисками уплотняют термостойкими эластичными составами.

| Система теплообмена в малоразмерных газотурбинных энергетических установках (микротурбинах) с вращающимся роторным регенеративным теплообменником | 2016 |

|

RU2623133C1 |

| РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1993 |

|

RU2119127C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177855C2 |

| CN 102767981 B, 29.06.2016 | |||

| ТОМОГРАФИЧЕСКИЙ АБСОРБЦИОННЫЙ СПЕКТРОМЕТР | 1997 |

|

RU2199724C2 |

| CN 101080606 B, 11.08.2010. | |||

Авторы

Даты

2020-03-13—Публикация

2019-07-05—Подача