Изобретение относится к области металлургии, в частности, к технологии производства толстолистового трубного проката на реверсивном стане, и может быть использовано для изготовления указанной продукции из низколегированных сталей с повышенной хладостойкостью и коррозионной стойкостью.

Известен способ производства толстолистового низколегированного стального проката, включающий получение непрерывнолитой заготовки, ее нагрев до температуры 1170-1200°С, черновую прокатку, подстуживание на воздухе полученного подката, последующую чистовую прокатку, которую заканчивают при 770-820°С, ускоренное охлаждение готового штрипса до температуры, определяемой в зависимости от толщины готового штрипса. При этом непрерывнолитую заготовку изготовляют из стали со следующим соотношением элементов, мас.%: С=0,03-0,08, Mn=1,6-2,2, Si=0,12-0,40, Ni=0,28-0,55, Мо=0,20-0,45, Cr=0,01-0,1, Cu=0,l-0,4, Nb=0,03-0,07, Ti=0,01-0,04, V=0,01-0,06, Al=0,01-0,05, остальное - железо и примеси с содержание каждого элемента примеси менее 0,05% (Патент РФ №2463360, МПК C21D 8/02, С22С 38/58, опубл. 10.10.12).

Недостатком известного способа является невозможность обеспечить требуемый уровень коррозионной стойкости проката из-за слишком высокого содержания марганца, а также высокая себестоимость из-за применения дорогостоящих легирующих элементов.

Наиболее близким к предлагаемому изобретению является способ производства трубного проката повышенной коррозионной стойкости на реверсивном стане, включающий получение непрерывнолитой заготовки, ее нагрев и выдержку при температуре аустенизации, черновую прокатку, подстуживание на воздухе полученного подката, последующую чистовую прокатку на заданную толщину и ускоренное охлаждение готового проката до заданной температуры, согласно которому непрерывнолитую заготовку получают из стали, содержащей, мас.%: С=0,04-0,08; Si=0,15-0,35; Mn=0,7-1,0; Ni=0,2-0,5; Cu=0,4-0,6; Nb=0,02-0,04, Al≤0,03, Мо≤0,01, V≤0,01, S≤0,002, Р≤0,01, а содержание хрома устанавливают в зависимости от содержания меди Cr=k1*Cu, где k1=1,3…1,6 - эмпирический коэффициент, железо и неизбежные примеси - остальное, а углеродный эквивалент составляет Сэкв.≤0,39, при этом нагрев непрерывнолитой заготовки производят до температуры не ниже 1200°С, последующую черновую прокатку заготовки производят с температурой конца деформации не ниже 960°С при величине частных относительных обжатий в первых двух проходах не более 12% с увеличением этих обжатий в последующих черновых проходах с обеспечением толщины промежуточного подката в диапазоне 4,5-5,5 толщины готового проката, промежуточное подстуживание проводят в течение не более 1 мин, при этом чистовую прокатку до конечной толщины реализуют при величине частных относительных обжатий в первых четырех проходах не менее 20% с последним холостым проходом при температуре конца деформации не ниже 850°С, ускоренное охлаждение производят до температуры не выше 550°С с получением в готовом прокате мелкозернистой феррито-бейнитной структуры, причем ускоренное охлаждение готового проката начинают не ранее, чем через 20 сек после его выхода из стана, и после его завершения полученные листы охлаждают до комнатной температуры в пакете не менее 3 штук (Патент РФ №2697301, опубл. 13.08.19, МПК C21D 8/02, С22С 38/12, В21В 1/34).

Недостатком известного способа является высокая себестоимость производства из-за применения дорогостоящих легирующих элементов: хром, никель и медь, а также низкая производительность за счет необходимости длительного охлаждения в пакете не менее 3 штук.

Технический результат изобретения состоит в повышении хладостойкости и коррозионной стойкости листового проката при сохранении высокой прочности, пластичности и ударной вязкости, снижении себестоимости.

Указанный технический результат достигается тем, что в способ производства листового проката с повышенной хладостойкостью и коррозионной стойкостью на реверсивном стане, включающем получение непрерывнолитой заготовки, ее нагрев и выдержку при температуре аустенизации, черновую прокатку, подстуживание на воздухе полученного подката, последующую чистовую прокатку на заданную толщину листа, ускоренное охлаждение готового проката, согласно изобретению, непрерывнолитую заготовку получают из стали, содержащей, мас.%, С≤0,065, Mn≤1,2, Si≤0,25, ≤0,05, (Cu+Cr+Ni)≤0,6, Nb≤0,045, Мо≤0,35, Р≤0,01, S≤0,002, железо и неизбежные примеси - остальное, при этом черновую прокатку производят с температурой конца деформации 880-980°С, чистовую прокатку до конечной толщины листа реализуют до температуры конца деформации 870-940°С, ускоренное охлаждение производят до температуры не выше 100°С при температуре начала ускоренного охлаждения не ниже 830°С и со скоростью охлаждения в диапазоне 20-90°С/сек.

Указанный технический результат достигается также тем, что в способе производства высокопрочного листового проката с повышенной хладостойкостью и коррозионной стойкостью на реверсивном стане, включающем получение непрерывнолитой заготовки, ее нагрев и выдержку при температуре аустенизации, черновую прокатку, подстуживание на воздухе полученного подката, последующую чистовую прокатку на заданную толщину листа, ускоренное охлаждение готового проката, согласно изобретению, непрерывнолитую заготовку получают из стали, содержащей, мас.%, С≤0,065, Mn≤1,2, Si≤0,25, Al≤0,05, (Cu+Cr+Ni)≤0,6, Nb≤ 0,045, Мо≤0,35, Р≤0,01, S≤0,002, железо и неизбежные примеси - остальное, при этом черновую прокатку производят с температурой конца деформации 880-980°С, чистовую прокатку до конечной толщины листа реализуют до температуры конца деформации 870-940°С, ускоренное охлаждение производят до температуры 250-420°С при температуре начала ускоренного охлаждения не ниже 830°С и скоростью охлаждения в диапазоне 20-90°С/сек.

Кроме того, непрерывнолитая заготовка из стали дополнительно содержит титан в диапазоне 0,005-0,02% и ванадий не более 0,06%.

Сущность изобретения состоит в следующем.

Содержания углерода не более 0,065% способствует повышению ее коррозионной стойкости за счет снижения неравномерности свойств по ее толщине проката в результате зональной ликвации.

Марганец способствует твердорастворному упрочнению металла и повышению прочностных характеристик готового проката. В то же время повышение содержания марганца более 1,2% сопровождается повышением склонности к зональной ликвации, что негативно сказывается на коррозионных свойствах проката.

Наличие кремния положительно влияет на процесс раскисления стали и способствует повышению прочностных характеристик производимых листов. В то же время увеличение содержания кремния более 0,25% сопровождается возрастанием количества силикатных включений, снижающих ударную вязкость и коррозионную стойкость металла. Кроме того, это приводит к ухудшению свариваемости готовых листов.

Суммарное содержание хрома, никеля и меди в диапазоне не более 0,6% способствует повышению прочностных характеристик. В то же время, при суммарном содержании хрома, никеля и меди выше 0,6% существенно увеличивается себестоимость легирования без улучшения эксплуатационных свойств, т.е. ухудшаются экономические показатели производства.

Микролегирование стали ниобием способствует получению дислокационной микроструктуры стали, обеспечивающей сочетание требуемых прочностных и пластических свойств металла. Мелкодисперсные карбиды ниобия препятствуют росту зерна аустенита в процессе горячей прокатки, что способствует получению мелкозернистой структуры. Необходимое для этого содержание ниобия устанавливают не более 0,045%, это позволяет измельчить зерно микроструктуры, повысить прочность и вязкость горячекатаных листов. При содержании ниобия более 0,045% имеет место существенное ухудшение структуры осевой зоны проката и снижение стойкости к водородному растрескиванию.

Легирование молибденом повышает прочность и коррозионную стойкость металла. Однако при увеличении его содержания возрастает себестоимость легирования, поэтому концентрацию молибдена ограничивают величиной Мо≤0,35%.

Алюминий необходим для раскисления и модифицирования стали. Связывая азот в нитриды, он подавляет его негативное воздействие на свойства листов. Однако при этом он склонен к образованию неметаллических включений на основе алюминатов. Это обуславливает необходимость снижения содержания алюминия в рассматриваемом составе до уровня ≤0,05%, для получения высокой коррозионной стойкости.

Сталь предложенного состава содержит в виде примесей не более 0,01% фосфора и не более 0,002% серы. При указанных предельных концентрациях эти элементы в горячекатаном листовом прокате из стали предложенного состава не оказывают заметного негативного воздействия на механические и эксплуатационные свойства полос, тогда как их удаление из расплава существенно повышает затраты на производство и усложняет технологический процесс. Увеличение концентрации этих вредных примесей, особенно - серы, выше предложенных значений существенно ухудшает показатели коррозионной стойкости полос и, в особенности, хладостойкость, т.е. ударную вязкость при отрицательных температурах.

Дополнительно сталь может содержать ванадий и титан. V≤0,06% позволяет сохранить высокий уровень низкотемпературной вязкости и свариваемости без дальнейшего повышения прочностных свойств листового проката.

Титан в диапазоне 0,005-0,02% позволяет уменьшить вероятность образования крупных включений нитридов титана в осевой зоне проката, которые могут снизить стойкость к водородному и сероводородному растрескиванию.

Реверсивная черновая прокатка в высокотемпературном интервале, которую заканчивают в температурном интервале 880-980°С, обеспечивает получение однородной структуры подката путем измельчения зерна аустенита за счет процессов рекристаллизации. В ходе многопроходной черновой прокатки аустенитное зерно интенсивно измельчается. Экспериментально установлено, что при температуре конца черновой прокатки непрерывнолитой заготовки ниже 880°С металл входит в неблагоприятную для прохождения рекристализационных процессов температурную область. Это может привести к снижению уровня механических свойств и коррозионной стойкости готовой продукции за счет появления микроструктурной неоднородности.

Подстуживание подката и его последующая чистовая прокатка с окончанием в температурном интервале 870-940°С ведет к процессам дисперсионного упрочнения и измельчения зерен, добавляет развитие текстуры и образование субзерен. Субзеренное упрочнение имеет определяющее значение в формировании механических и эксплуатационных свойств готового проката.

Ускоренное охлаждение готового проката начинают после выхода его из стана с температуры не ниже 830°С и скоростью охлаждения в диапазоне 20-90°С/сек.

По первому варианту ускоренное охлаждение производят до температуры не выше 100°С, по второму варианту - до температуры 250-420°С. Это обеспечивает формирование в готовом прокате мелкозернистой феррито-бейнитной структуры, позволяющей достигнуть требуемого уровня механических и коррозионных свойств.

Ускоренное охлаждение готового проката до температуры свыше 420°С не позволяет достигнуть необходимого протекания фазовых превращений и приводит к сохранению значительного количества феррита в структуре проката. Это обуславливает снижение прочностных свойств готового изделия ниже допустимого предела.

Ускоренное охлаждение в диапазоне 100-250°С не позволяет получить необходимую равномерность распределения температуры по площади проката. Это связано с тем, что в различных местах по площади проката давления образовавшегося пара не хватает, чтобы создать «паровую рубашку» и происходит эффект прямого отвода тепла в охлаждающую воду. При охлаждении проката до температуры не выше 100°С «паровая рубашка» не образуется, и температура по площади проката распределяется равномерно за счет реализации механизма прямого отвода тепла.

Применение способа поясняется примером его реализации при производстве на реверсивном стане 5000 листового проката повышенной коррозионной стойкости:

Пример реализации по 1 варианту: в конвертерном цехе производили изготовление непрерывнолитой заготовки из стали, содержащей, мас.%: С=0,049; Mn=1,03; Si=0,18; Al=0,033; Cu+Cr+Ni=0,29; Nb=0,025; Мо=0,009; Р=0,007; S=0,0011; железо и неизбежные примеси - остальное. Состав полученной легирующей композиции полностью соответствовал заявленному содержанию элементов.

Далее осуществляли нагрев непрерывнолитой заготовки, после выдачи заготовки из печи осуществляли ее черновую прокатку на реверсивном стане 5000 с температурой конца черновой прокатки 950°С. Затем производили подстуживание полученного подката на рольганге стана путем его естественного охлаждения на воздухе до температуры начала чистовой прокатки. Чистовую прокатку подката после подстуживания осуществляли при температуре конца чистовой прокатки 892°С. Ускоренное охлаждение готового проката производили до температуры 20°С, при температуре начала ускоренного охлаждения 845°С и скорости охлаждения 32°С/сек.

Пример реализации по 2 варианту: в конвертерном цехе производили изготовление непрерывнолитой заготовки из стали, содержащей, масс. %: С=0,06; Mn=0,93; Si=0,19; Al=0,03; Cu+Cr+Ni=0,2; Nb=0,025; Мо=0,002; Р=0,008; S=0,0013; железо и неизбежные примеси - остальное. Состав полученной легирующей композиции полностью соответствовал заявленному содержанию элементов.

Далее осуществляли нагрев непрерывнолитой заготовки, после выдачи заготовки из печи осуществляли ее черновую прокатку на реверсивном стане 5000 с температурой конца черновой прокатки 920°С. Затем производили подстуживание полученного подката на рольганге стана путем его естественного охлаждения на воздухе до температуры начала чистовой прокатки. Чистовую прокатку подката после подстуживания осуществляли при температуре конца чистовой прокатки 900°С. Ускоренное охлаждение готового проката производили до температуры 349°С, при температуре начала ускоренного охлаждения 837°С и скорости охлаждения 28°С/сек.

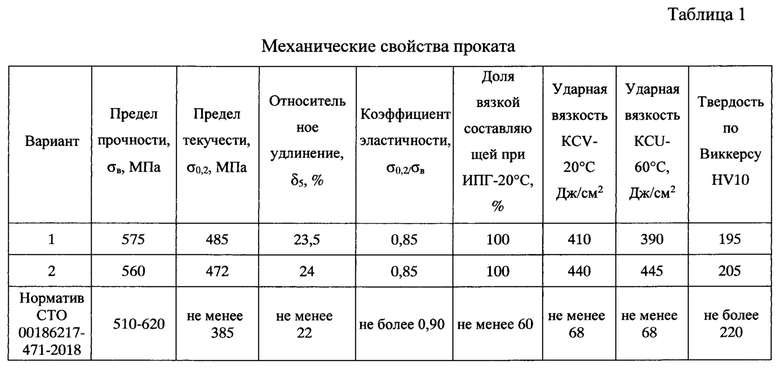

Механические свойства готового проката определяли на поперечных образцах. Температурно-деформационный режим прокатки обеспечил получение мелкозернистой феррито-бейнитной структуры с высоким уровнем прочностных и пластических характеристик. Испытания на статическое растяжение осуществляли на плоских образцах по ГОСТ 1497, а на ударный изгиб на образцах с V-образным надрезом по ГОСТ 9454 при температуре -20°С, на ударный изгиб на образцах с U-образным надрезом по ГОСТ 9454 при температуре -60°С. Полученные механические свойства приведены в таблице 1.

Проведенные испытания коррозионных свойств полученного проката показали достаточно высокие значения стойкости к водородному растрескиванию (HIC), которая в растворе А по NACE ТМ 0284-2016 с рН=6,1 при содержании H2S=2300-2800 ppm составляет CLR=0, CTR=0, CSR=0. Стойкость к сероводородному растрескиванию под напряжением, оцениваемому по NACE ТМ 0177 метод А с нагрузкой при испытаниях не менее 263 МПа была подтверждена на каждом варианте производства - образцы не разрушились за базовое время 720 часов. Таким образом, полученный прокат характеризуется высокой коррозионной стойкостью в условиях промышленной эксплуатации наряду с высоким уровнем механических свойств. Это позволяет считать, что применение предложенного способа прокатки обеспечивает достижение требуемого технического результата.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что предложенные температурно-деформационные режимы производства позволяют в наибольшей степени использовать все механизмы упрочнения низколегированной стали данного химического состава: измельчение зерен микроструктуры, дислокационное упрочнение, дисперсионное твердение, анизотропия структуры и свойств. Использование предложенного способа для производства листового проката из низколегированной стали на реверсивном стане позволит повысить коррозионную стойкость готового проката при сохранении высокой прочности, пластичности и ударной вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2010 |

|

RU2445379C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| Способ производства толстолистового проката для изготовления труб магистральных трубопроводов | 2023 |

|

RU2815962C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

Группа изобретений относится к области металлургии, в частности к получению высокопрочного толстолистового стального проката на реверсивном стане, и может быть использовано для изготовления указанной продукции из низколегированных сталей. Получают непрерывнолитую заготовку из стали, ее нагрев и выдержку при температуре аустенизации, черновую прокатку, подстуживание на воздухе полученного подката, последующую чистовую прокатку на заданную толщину листа и ускоренное охлаждение готового проката. Непрерывнолитую заготовку получают из стали, содержащей, мас.%, С≤0,065, Mn≤1,2, Si≤0,25, Al≤0,05, (Cu+Cr+Ni)≤0,6, Nb≤0,045, Мо≤0,35, Р≤0,01, S≤0,002, железо и неизбежные примеси - остальное. Черновую прокатку проводят с температурой конца деформации 880-980°С. Чистовую прокатку до конечной толщины листа проводят до температуры конца деформации 870-940°С. Ускоренное охлаждение проводят до температуры не выше 100°С или до температуры 250-420°С, при температуре начала ускоренного охлаждения не ниже 830°С, и со скоростью охлаждения в диапазоне 20-90°С/сек. Обеспечивается повышение хладостойкости и коррозионной стойкости листового проката при сохранении высокой прочности, пластичности и ударной вязкости и снижение себестоимости листового проката. 2 н. и 2 з.п. ф-лы, 1 табл., 2 пр.

1. Способ получения высокопрочного толстолистового стального проката на реверсивном стане, включающий получение непрерывнолитой заготовки из стали, ее нагрев и выдержку при температуре аустенизации, черновую прокатку, подстуживание на воздухе полученного подката, последующую чистовую прокатку на заданную толщину листа, ускоренное охлаждение готового проката, отличающийся тем, что непрерывнолитую заготовку получают из стали, содержащей, мас.%, С≤0,065, Mn≤1,2, Si≤0,25, Al≤0,05, (Cu+Cr+Ni)≤0,6, Nb≤0,045, Мо≤0,35, Р≤0,01, S≤0,002, железо и неизбежные примеси - остальное, при этом черновую прокатку проводят с температурой конца деформации 880-980°С, чистовую прокатку до конечной толщины листа проводят до температуры конца деформации 870-940°С, ускоренное охлаждение проводят до температуры не выше 100°С при температуре начала ускоренного охлаждения не ниже 830°С и со скоростью охлаждения в диапазоне 20-90°С/сек.

2. Способ получения высокопрочного толстолистового стального проката на реверсивном стане, включающий получение непрерывнолитой заготовки из стали, ее нагрев и выдержку при температуре аустенизации, черновую прокатку, подстуживание на воздухе полученного подката, последующую чистовую прокатку на заданную толщину листа, ускоренное охлаждение готового проката, отличающийся тем, что непрерывнолитую заготовку получают из стали, содержащей, мас.%, С≤0,065, Mn≤1,2, Si≤0,25, Al≤0,05, (Cu+Cr+Ni)≤0,6, Nb≤0,045, Мо≤0,35, Р≤0,01, S≤0,002, железо и неизбежные примеси - остальное, при этом черновую прокатку проводят с температурой конца деформации 880-980°С, чистовую прокатку до конечной толщины листа проводят до температуры конца деформации 870-940°С, ускоренное охлаждение проводят до температуры 250-420°С при температуре начала ускоренного охлаждения не ниже 830°С и скоростью охлаждения в диапазоне 20-90°С/сек.

3. Способ по п.1 или 2, отличающийся тем, что непрерывнолитая заготовка из стали дополнительно содержит титан в диапазоне 0,005-0,02%.

4. Способ по п.1 или 2, отличающийся тем, что непрерывнолитая заготовка из стали дополнительно содержит ванадий не более 0,06%.

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ БОРОМ | 2015 |

|

RU2593803C1 |

| JP 6241570 B, 06.12.2017 | |||

| WO2016157857 A1, 06.10.2016. | |||

Авторы

Даты

2021-03-24—Публикация

2020-08-11—Подача