Изобретение относится к металлургии и может быть использовано для изготовления толстых листов для металлоконструкций ответственного назначения, применяемых в судостроении, топливно-энергетическом комплексе, тяжелом машиностроении в том числе для конструкций, работающих при высоких (до 250°C) температурах.

Известен способ производства листов из хладостойкой стали, включающий получение заготовки, ее нагрев до температуры выше Ас3, предварительную деформацию в контролируемом режиме, окончательную деформацию с регламентированной температурой конца деформации и охлаждение, при этом предварительную деформацию заготовки ведут при температуре 1000-850°C с суммарным обжатием 65-75%, а окончательную деформацию - при температуре 750-700°C до требуемой толщины листа с обжатием за проход не менее 12% при суммарном обжатии не менее 60%, при этом охлаждение листа проводят со скоростью более 35°C/мин до температуры 150±10°C, а затем на воздухе и осуществляют отпуск листа при 650±20°C с выдержкой 1,0-1,5 мин на мм толщины листа с последующим охлаждением на воздухе. Заготовку получают из стали, содержащей 0,07-0,09% С, 1,30-1,60% Mn, 0,50-0,70% Si, 0,05-0,20% Cr, 0,05-0,10% Ni, 0,02-0,04% V, 0,02-0,04% А1, 0,02-0,04% Nb, 0,05-0,15% Cu, 0,002-0,004% Са, 0,002-0,005% S, 0,005-0,010% Р, 0,006-0,008% N, Fe - остальное, при этом Pcm≤0,21 (патент РФ 2337976, МПК C21D 8/02, С22С 38/24, 10.11.2008 г.).

Листы, изготовленные по данной технологии гарантированно обеспечивают повышенное сопротивление хрупкому разрушению в диапазоне температур от плюс 120°C до минус 60°C. При температурах выше плюс 120°C прочностные характеристики не регламентированы.

Наиболее близким по своей технической сущности и достигаемым результатам является способ производства листа толщиной 8-100 мм из нормализованной стали, включающий выплавку стали, изготовление заготовки, ее нагрев до температуры 1230-1250°C, черновую прокатку с температурой окончания 1050-1100°C, чистовую прокатку с температурой 900-910°C, водяное охлаждение и термообработку. При этом сталь содержит 0,17-0,19% С, 0,25-0,45% Si, 1,40-1,55% Mn, Р≤0,015%, S≤0,002%, 0,02-0,04% Nb, 0,02-0,05% Al, Fe и неизбежные примеси - остальное (Патент CN 107326162, МПК C21D 8/02, C21D 1/28, С22С 38/04, С22С 38/02, С22С 38/12, С22С 38/06, 07.11.1981 г.).

Листвой прокат, произведенный по данной технологии, обладает недостаточной хладостойкостью за счет невысокой вязкости металла при температуре минус 60°C.

Технический результат - получение листового проката толщиной от 16 до 70 мм для изготовления металлоконструкций, с гарантированной хладостойкостью при пониженных температурах до минус 60°C, что обеспечивается высокой вязкостью металла, и высокими прочностными свойствами, сохраняющимися при повышенных температурах эксплуатации, вплоть до плюс 250°C.

Технический результат достигается тем, что в способе производства горячекатаных листов из низколегированной стали для изготовления ответственных металлоконструкций, включающем аустенизацию непрерывнолитых заготовок, черновую прокатку, чистовую прокатку, охлаждение листов или охлаждение с последующей термической обработкой, согласно предложению, заготовки получают из стали со следующим соотношением элементов: 0,07-0,12% С, 0,16-0,35% Si, 1,25-1,75% Mn, 0,02-0,05% Al, 0,010-0,035% Ti, 0,15-0,30% Mo, S≤0,006%, P≤0,012%, N≤0,009%, (Cr+Ni+Cu)=0,35-0,70%, (V+Nb)=0,05-0,016%, Fe и неизбежные примеси - остальное, при этом Pcm≤0,23%, при этом металлографическая структура проката включает 80% отпущенного бейнита и 20% феррита, аустенизацию непрерывнолитых заготовок производят до температуры 1180-1225°C, черновую прокатку начинают при температуре не ниже 950°C и осуществляют ее на толщину, составляющую не менее 2-3,5 толщин готового листа с относительными обжатиями за проход не менее 10%, за исключением проходов «добивки» толщины, чистовую прокатку начинают при температуре 750-800°C и завершают при температуре 750-820°C.

Технический результат также достигается тем, что после чистовой прокатки листы толщиной до 40 мм охлаждают на спокойном воздухе, при этом металлографическая структура листов толщиной до 40 мм включает 30% феррита, 50% перлита и 20% бейнита.

Технический результат также достигается тем, что после чистовой прокатки листы толщиной более 40 мм подвергают ускоренному охлаждению в установке контролируемого охлаждения до температуры 20-80°C, далее листы подвергают нормализации с выдержкой при температуре 800-820°C и последующему отпуску при температуре 600-630°C. Металлографическая структуралистов толщиной более 40 мм включает 80% отпущенного бейнита и 20% феррита.

Сущность изобретения состоит в следующем.

Содержание углерода в пределах 0,07-0,12% в сочетании с целевой микроструктурой проката обеспечивает необходимый уровень прочностных свойств при высоких температурах, с одновременным обеспечением высокой вязкости и хладостойкости до минус 60°C. Содержание углерода менее 0,07% не позволяет достичь требуемого уровня прочности, а при содержании более 0,12% ухудшает пластические и вязкостные свойства стали.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства. При содержании кремния менее 0,16% прочность стали недостаточна. Увеличение содержания кремния более 0,35% приводит к возрастанию количества силикатных неметаллических включений, что негативно отражается на механических свойствах стали.

Легирование стали марганцем в диапазоне 1,25-1,75% позволяет обеспечить низкий уровень сегрегационной неоднородности и является достаточным для твердорастворного упрочнения для получения требуемого уровня прочностных свойств, в том числе после повторного нагрева. При содержании марганца менее 1,25% снижается прочность и вязкость стали при отрицательных температурах. Содержание марганца более 1,75% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Содержание алюминия задано в ограниченном диапазоне для минимизации риска образования большого числа силикатных алюминатных включений. Алюминий раскисляет сталь и измельчает зерно. Он связывает азот в нитриды, уменьшая его вредное влияние на вязкостные свойства. При содержании алюминия менее 0,02% его влияние мало, вязкостные свойства стали ухудшаются. Увеличение содержания алюминия более 0,05% приводит к графитизации углерода и снижению прочностных характеристик. При этом снижаются характеристики жаропрочности и ударной вязкости стали за счет дополнительного выделения на границе зерен нитридов алюминия.

Титан упрочняет сталь, при содержании титана менее 0,010% не достигается требуемый уровень прочности, а при его содержании свыше 0,035% происходит чрезмерное упрочнение стали, что ухудшает ее пластичность. Кроме того, титан введен в сталь для стабилизации структуры при нагреве металла под прокатку и уменьшении размера зерна при черновой прокатке.

Введение хрома, никеля и меди в указанных пределах необходимо для связывания углерода в карбиды, уменьшая склонность стали к хрупкому разрушению, за счет снижения блокировки дислокаций. Совместное легирование молибденом и никелем эффективно влияет на хладноломкость и уменьшает отпускную хрупкость. Эмпирически установлено, что для обеспечения требуемого уровня и прочностных характеристик стали суммарное содержание хрома, никеля и меди должно составлять 0,35-0,70%.

При содержании молибдена более 0,45% снижается пластичность. Молибден повышает устойчивость аустенита, расширяя область промежуточного превращения, способствует формированию структуры бейнита. При содержании молибдена менее 0,15% сталь не обладает достаточной прокаливаемостью, имеет не достаточную твердость. Увеличение содержания молибдена более 0,30% снижает пластичность стали и ее стойкость к ударным нагрузкам.

Совместное микролегирование стали Nb и V эффективно тормозит рекристаллизацию и рост зерна при нагреве, что в свою очередь позволяет сохранять требуемый уровень прочностных свойств при высоких температурах, измельчает зерно и дает дополнительное упрочнение вследствие дисперсионного твердения при охлаждении после деформации. При суммарном содержании ванадия и ниобия менее 0,04% их влияние недостаточно велико, свойства стали ниже допустимого уровня. Увеличение суммарного содержания ванадия и ниобия более 0,15% стимулирует развитие ликвационной неоднородности с образованием крупных конгламератов комплексных частиц, снижающих хладостойкость стали и вызывающих дисперсионное твердение горячекатаных листов.

Для повышения чистоты стали по вредным примесям содержание серы и фосфора также строго регламентировано. Сталь предложенного состава содержит в виде примесей не более 0,006% серы и не более 0,012% фосфора. При заявленных предельных концентрациях эти элементы не оказывают заметного негативного воздействия на механические свойства горячекатаных листов, тогда как их удаление из расплава существенно повышает затраты на производство и усложняет технологический процесс. При повышении содержания легкоплавких примесей серы и фосфора выше заявленных пределов резко увеличивается неоднородность структуры стали, что в свою очередь, снижает ее жаропрочность.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Увеличение содержания азота более 0,009% приводит к снижению вязкостных в и пластических свойств стали, что недопустимо. Заявленное содержание азота для стали предложенного химического состава обеспечивает в структуре стали отсутствие 8-феррита, наличие которого снижает жаропрочность.

Для предложенного химического состава ограничение величины коэффициента трещиностойкости при сварке Pcm не более 0,23% исключает образование холодных трещин и повышает свариваемость готовых листов.

Нагрев непрерывнолитых заготовок перед прокаткой в диапазоне температур 1180-1250°C позволяет получить гомогенизированную аустенитную структуру исходной заготовки, растворить элементы преципитаты, повысить пластичность и деформируемость стали.

В ходе черновой прокатки гомогенизируется литая структура исходной непрерывнолитой заготовки за счет динамической рекристаллизации и последующей статической рекристаллизации при выдержке промежуточной заготовки (подката) на толщине подстуживания.

Температура деформации на черновой стадии прокатки принята не менее 950°C, исходя из необходимости измельчения зерна аустенита за счет многократной рекристаллизации. Для обеспечения удовлетворительной проработки структуры листов по толщине с учетом высокой температуры конца прокатки необходимо обеспечить толщину промежуточного подстуживания не менее 2-3,5 толщин готового листа, с относительными обжатиями за проход не менее 10% за исключением проходов «добивки» ширины. Это позволяет разрушить литую структуру заготовки и измельчить зерно аустенита. Применение единичных обжатиях за проход менее 10% отрицательно сказывается на проработке литой структуры по толщине, что приведет к неоднородной зеренной структуре и плохой проработке центральных слоев раската

В ходе чистовой прокатки с началом в диапазоне температур 750-800°C достигается измельчение зерна, в том числе за счет торможения рекристаллизации за счет выделения преципитатов по границам зерен и дополнительного упрочнения за счет дисперсионных частиц. Начало чистовой прокатки при температуре ниже 750°C приводит к образованию большого количества феррита в структуре, что приводит к снижению прочности, а начало чистовой прокатки при температурах выше 800°C приводит к укрупнению зерна, что отрицательно сказывается на ударной вязкости проката. Выделение дисперсионных частиц способствует повышению теплостойкости стали и обеспечению требуемых прочностных свойств при повышенных температурах до плюс 250°C.

Охлаждение прокатов на воздухе осуществляется от температур в диапазоне 750-820°C. В случае замедленного охлаждения повышение температуры начала охлаждения (температуры конца прокатки) приводит к росту зерна в процессе охлаждения, что отрицательно сказывается на ударной вязкости. Снижение температуры начала охлаждения проката в случае охлаждения в УКО приводит к образованию промежуточных структур, которые отрицательно сказываются на прочностных характеристиках и приводят к снижению ударной вязкости проката.

Листы толщиной менее 40 мм охлаждаются на спокойном воздухе с целью получения феррито-перлитной структуры с небольшой долей бейнита.

Ускоренное охлаждение листов толщиной более 40 мм после прокатки в установке контролируемого охлаждения до температуры 20-80°C позволяет зафиксировать полученное мелкое зерно и получить мелкодисперсную бейнитную структуру для листов.

Нормализация проката с выдержкой при температуре 800-820°C после прокатки позволяет повысить однородность структуры, уменьшить долю неравновесной игольчатой структуры бейнита, снижающей вязкость и хладостойкость. Последующий отпуск при температуре 600-630°C обеспечивает получение целевой микроструктуры проката состоящей на 80% из отпущенного бейнита и на 20% из феррита, что обеспечивает необходимый уровень прочностных характеристик, высокую пластичность, вязкость и хладостойкость стали. Выделение ванадий содержащих частиц при термообработке и процессе замедленного охлаждения способствует обеспечению требуемой теплостойкости при температуре плюс 250°.

Применение способа поясняется примерами его реализации при производстве на реверсивном стане 5000 ПАО «Северсталь» листового проката из стали марки 09Г2МФБ.

Пример 1. Производство листового проката размером 40×2940×7790 мм (до резки в меру).

В конвертерном цехе производили изготовление непрерывнолитых заготовок сечением 315×1996×1504 мм из стали, содержащей С=0,09%; Si=0,34%; Mn=1,34%; Al=0,04%; Ti=0,016%; Мо=0,22%; S=0,002%; Р=0,012%; N=0,006%; Cr=0,17%; Ni=0,13%; Cu=0,06%; V=0,074%; Nb=0,053%; Fe и неизбежные примеси, - остальное. Состав полученной легирующей композиции полностью соответствовал заявленному содержанию элементов. При этом заявленные суммарные содержания элементов составляют (Cr+Ni+Cu)=0,17+0,13+0,06=0,36%, (V+Nb)=0,074+0,053=0,127%. Величина коэффициента трещиностойкости при сварке Pcm=0,20%, т.е. соответствует заявленному значению не более 0,23%.

Непрерывнолитую заготовку толщиной 315 мм нагревали в методической печи до температуры 1200°C, при этом происходила аустенизация низколегированной стали указанного состава, растворение дисперсных карбонитридных упрочняющих частиц. После выдачи заготовки из печи осуществляли ее черновую прокатку на реверсивном стане 5000 до толщины промежуточного подката 140 мм, равной 3,5 толщины готового листа. При этом величина частных относительных обжатий в черновой прокатке составляла 10% и 11,2%, а температура конца черновой прокатки составляла 968°C, т.е. также соответствовала заявленным значениям для данного параметра.

Начало чистовой прокатки осуществляли при температуре 750°C, а окончание - при 759°C до получения листового проката толщиной 40 мм. После прокатки листы передавали на термический участок для замедленного охлаждения с целью формирования целевой микроструктуры, что соответствует заявленному способу.

Пример 2. Производство листового проката размером 60×2604×7248 мм (до резки в меру).

В конвертерном цехе производили изготовление непрерывнолитых заготовок сечением 315×1996×1874 мм из стали, содержащей С=0,11%; Si=0,36%; Mn=1,67%; Al=0,03%; Ti=0,015%; Мо=0,29%; S=0,002%; Р=0,008%; N=0,005%; Cr=0,21%; Ni=0,26%; Cu=0,09%; V=0,088%; Nb=0,07%; Fe и неизбежные примеси, - остальное. Состав полученной легирующей композиции полностью соответствовал заявленному содержанию элементов. При этом заявленные суммарные содержания элементов составляют (Cr+Ni+Cu)=0,21+0,26+0,09=0,56%, (V+Nb)=0,082+0,062=0,158% Величина коэффициента трещиностойкости при сварке Pcm=0,21%, т.е. соответствует заявленному значению не более 0,23%.

Непрерывнолитую заготовку толщиной 315 мм нагревали в методической печи до температуры 1210°C, при этом происходила аустенизация низколегированной стали указанного состава, растворение дисперсных карбонитридных упрочняющих частиц. После выдачи заготовки из печи осуществляли ее черновую прокатку на реверсивном стане 5000 до толщины промежуточного подката 185 мм, равной 3,1 толщины готового листа. При этом величина частных относительных обжатий в черновой прокатке составляла 10% и 11,2%, а температура конца черновой прокатки составляла 974°C, т.е. также соответствовала заявленным значениям для данного параметра.

Начало чистовой прокатки осуществляли при температуре 761°C, а окончание - при 814°C до получения листового проката толщиной 60 мм. После прокатки листы подвергали ускоренному охлаждению в установке ускоренного охлаждения до температуры окончания бейнитного превращения 25°C, что соответствует регламентированным значениям. Дальнейшая термическая обработка листов по режиму: нормализация при температуре 820°C с последующим отпуском при температуре 605°C обеспечивает получение заданной микроструктуры стали, которая позволяет получить требуемый комплекс механических свойств.

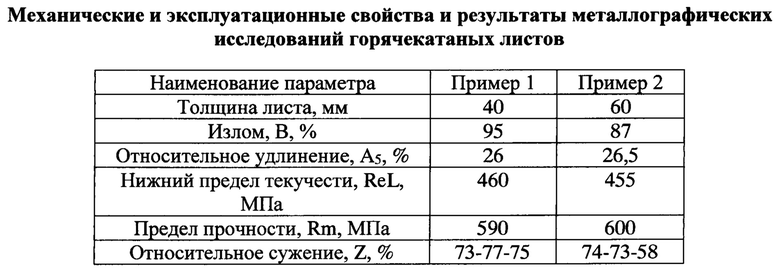

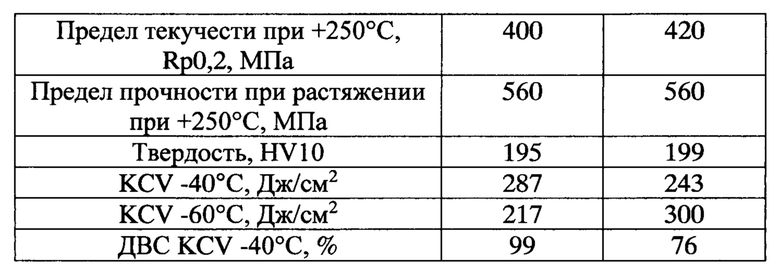

В таблице представлены показатели механических и эксплуатационных свойств, а также параметры микроструктуры горячекатаных листов, произведенных по приведенным выше технологиям.

Механические свойства готового проката определяли на поперечных образцах. Температурно-деформационный режим прокатки и последующая термическая обработка обеспечили получение структуры состоящей из отпущенного бейнита с небольшой долей феррита, которая обеспечивает высокий уровень прочностных, пластических характеристик и хорошую вязкость стали. Испытания на статическое растяжение осуществляли на плоских пятикратных образцах по ГОСТ 1497, растяжение при температуре +250°C на образцах Тип 1 по ГОСТ 9651, растяжение в направлении толщины проката с определением относительного сужения по ГОСТ 28870, на ударный изгиб на образцах с V-образным надрезом по ГОСТ 9454 при температурах -40°C и -60°C, излом полнотолщинного образца по ГОСТ 5521.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что предложенные температурно-деформационные режимы производства позволяют в наибольшей степени использовать все механизмы упрочнения низколегированной стали данного химического состава: измельчение зерен микроструктуры, дислокационное упрочнение, дисперсионное твердение, анизотропия структуры и свойств. Использование предложенного способа для производства листового проката на реверсивном стане позволит высокие прочностные характеристики проката, при сохранении высокой пластичности и ударной вязкости по всей толщине проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| Способ производства толстолистового проката для изготовления электросварных труб подводных трубопроводов | 2019 |

|

RU2711271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ (ВАРИАНТЫ) | 2020 |

|

RU2745390C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К60 толщиной до 40 мм | 2018 |

|

RU2675891C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

Изобретение относится к металлургии и может быть использовано для изготовления толстых листов для металлоконструкций ответственного назначения, применяемых в судостроении, топливно-энергетическом комплексе, тяжелом машиностроении, в том числе для конструкций, работающих при высоких (до 250°C) температурах. Способ производства горячекатаных листов из низколегированной стали для изготовления ответственных металлоконструкций, включающий аустенизацию непрерывнолитых заготовок, черновую прокатку, чистовую прокатку и охлаждение листов. Заготовки получают из стали, содержащей, мас.%: C 0,07-0,12, Si 0,16-0,35, Mn 1,25-1,75, Al 0,02-0,05, Ti 0,010-0,035, Mo 0,15-0,30, S не более 0,006, P не более 0,012, N не более 0,009, Cr+Ni+Cu 0,35-0,7, V+Nb 0,05-0,16, Fe и неизбежные примеси. Коэффициент трещиностойкости при сварке Pcm составляет 0,23% или менее, при этом аустенизацию непрерывнолитых заготовок проводят в диапазоне температур 1180-1250°С, черновую прокатку начинают при температуре не ниже 950°С и осуществляют с относительным обжатием за проход не менее 10% до толщины, составляющей 2-3,5 толщины готового листа, чистовую прокатку начинают при температуре 750-800°С и заканчивают при температуре 750-820°С с получением листов толщиной от 16 до 70 мм, затем проводят охлаждение листов толщиной от 16 до 40 мм или ускоренное охлаждение листов толщиной от более 40 до 70 мм с последующей термической обработкой. Получают листы толщиной от 16 до 70 мм для изготовления металлоконструкций с гарантированной хладостойкостью при пониженных температурах до минус 60°C и высокими прочностными свойствами, сохраняющимися при повышенных температурах эксплуатации, вплоть до плюс 250°C. 4 з.п. ф-лы, 1 табл., 2 пр.

1. Способ производства горячекатаных листов из низколегированной стали для изготовления ответственных металлоконструкций, включающий аустенизацию непрерывнолитых заготовок, черновую прокатку, чистовую прокатку и охлаждение листов, отличающийся тем, что заготовки получают из стали, содержащей, мас.%:

C 0,07-0,12

Si 0,16-0,35

Mn 1,25-1,75

Al 0,02-0,05

Ti 0,010-0,035

Mo 0,15-0,30

S не более 0,006

P не более 0,012

N не более 0,009

Cr+Ni+Cu 0,35-0,7

V+Nb 0,05-0,16

Fe и неизбежные примеси,

причем коэффициент трещиностойкости при сварке Pcm составляет 0,23% или менее,

при этом аустенизацию непрерывнолитых заготовок проводят в диапазоне температур 1180-1250°С, черновую прокатку начинают при температуре не ниже 950°С и осуществляют с относительным обжатием за проход не менее 10% до толщины, составляющей 2-3,5 толщины готового листа, чистовую прокатку начинают при температуре 750-800°С и заканчивают при температуре 750-820°С с получением листов толщиной от 16 до 70 мм, затем проводят охлаждение листов толщиной от 16 до 40 мм или ускоренное охлаждение листов толщиной от более 40 до 70 мм с последующей термической обработкой.

2. Способ по п.1, отличающийся тем, что охлаждение листов толщиной от 16 до 40 мм осуществляют на спокойном воздухе.

3. Способ по п.2, отличающийся тем, что металлографическая структура листов толщиной от 16 до 40 мм состоит из 30% феррита, 50% перлита и 20% бейнита.

4. Способ по п.1, отличающийся тем, что охлаждение листов толщиной от более 40 до 70 мм осуществляют ускоренно в установке контролируемого охлаждения до температуры 20-80°С, далее проводят термическую обработку путем нормализации с нагревом и выдержкой при температуре 800-820°С и последующего отпуска при температуре 600-630°С.

5. Способ по п.4, отличающийся тем, что металлографическая структура листов толщиной от более 40 до 70 мм состоит из 80% отпущенного бейнита и 20% феррита.

| CN 107326162 A, 07.11.2017 | |||

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 | 2012 |

|

RU2492250C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2014 |

|

RU2544326C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2613265C1 |

| ТОЛСТОЛИСТОВАЯ СТАЛЬ, ХАРАКТЕРИЗУЮЩАЯСЯ НИЗКИМ СООТНОШЕНИЕМ МЕЖДУ ПРЕДЕЛОМ ТЕКУЧЕСТИ И ПРЕДЕЛОМ ПРОЧНОСТИ, ВЫСОКОЙ ПРОЧНОСТЬЮ И ВЫСОКИМ РАВНОМЕРНЫМ ОТНОСИТЕЛЬНЫМ УДЛИНЕНИЕМ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2502820C1 |

Авторы

Даты

2020-12-02—Публикация

2020-05-19—Подача