Изобретение относится к области обработки металлов давлением, в частности к изготовлению изделий из упругодемпфирующего пористого материала для виброзащиты динамически нагруженных объектов, которые могут быть использованы на железнодорожном и автомобильном транспорте, в строительно-дорожном оборудовании, подъемно-позиционирующих механизмах и других наземных транспортных системах и средствах.

Известен способ изготовления упругопористого нетканного проволочного материала из металлической проволоки, заключающийся в получении изделий заданных формы, размеров и массы путем формирования заготовки в виде однородной упругопористой металлической основы из растянутых, уложенных и дозированных по массе отрезков проволочных спиралей и последующего холодного прессования полученной заготовки, отличающийся тем, что формирование заготовки производят из отрезков спиралей, которые изготавливают из зигованной проволоки и соединяют их в спиральную прядь с одинаковым направлением навивки одной основной и N раз их начальных витков и закручиванием каждой дополнительной спирали относительно продольной оси основной спирали до совмещения и сцепления их конечных витков [РФ патент №2214880, БИ №30 МПК B21F 21/00].

Изделия, изготовленные указанные способом, имеют повышенную эффективность подавления вибрации из-за увеличения доли линейных контактов соседних проволочек в заготовках и прессовках путем использования при формировании заготовки дополнительно зигованной проволоки, уложенной в пряди. Однако и в данном случае в ряде ситуаций эффективность подавления вибрации оказывается недостаточной, кроме того, готовое изделие исключает обеспечение работоспособности конструкции на растяжение, что значительно сужает область применения этих технологий.

Известен способ изготовления заготовок для получения металлорезиновых упругодемпфирующих элементов [А.с.1472168 СССР. Способ изготовления заготовок для получения металлорезиновых упругодемпфирующих элементов / Г.В. Лазуткин и др. - Опубл. 1989 г. Бюл. №14]. Изделия, полученные предлагаемым способом, отличаются повышенным ресурсом и способностью готовой конструкции воспринимать нагрузки на растяжение. Это достигнуто с помощью введения в массив материала MP специальных проволочных спиралей, оси которых ориентированы параллельно силе прессования. В этом случае заготовку формируют на цилиндрической оправке из трех слоев спирали, где первый слой укладывают из взаимно перекрещивающихся спиралей, затем на первый слой (путем рядовой укладки) наматывают второй слой неперекрещивающихся между собой отрезков спиралей больших геометрических размеров, чем у спиралей первого слоя и у взаимно перекрещивающихся спиралей третьего слоя, уложенных на второй слой. После снятия с оправки заготовку сплющивают, затем сворачивают в рулон, после чего подвергают прессованию. Усилие прессования направлено вдоль осей спиралей второго слоя.

Этот способ не позволяет изготавливать пустотелые виброизоляторы без операции сшивки упругогистерезисных элементов из материала MP, а также, как и в предыдущем случае, в ряде ситуаций эффективность виброзащиты готового изделия оказывается недостаточной, а также недостаточными становятся прочность на растяжение и ресурс.

Известен виброизолятор типа ДКМ (двойной колокольчик модифицированный, см. Лазуткин Г.В., Антипов В.А., Рябков А.Л. Совершенствование конструкций и методов расчета виброизоляторов на основе проволочного волокнового материала. - Самара: СамГУПС,. 2008. - 200 с), выполненный в виде двух колоколообразных элементов («колокольчиков»), изготовленных путем прессования из проволочного материала «металлорезина» (МР), армированного проволочным жгутом, обмотанным растянутой проволочной спиралью, установленных друг на друга основаниями, жестко скрепленных по периферии сшивкой из стальной проволоки. На колокольчиках закреплены болты, на которых установлены спрофилированные ограничительные шайбы и гайки, на одном из могут быть болтов установлены противоударные подушки из материала MP, а внутри и снаружи каждого колокольчика могут быть установлены по две конические пружины, закрепленные в вершинах конусов болтами, причем наружные пружины опираются большими диаметрами на колокольчики, а внутренние - на противоударную подушку из материала MP.

Недостатками этого виброизолятора являются большая разница между характеристиками на сжатие и растяжение, так как конические пружины в нем работают только на сжатие и то, что изготовление и сборка виброизолятора производятся с большими затратами ручного труда, связанными, в частности, со сшивкой «колокольчиков» и существенным ухудшением прочности готового изделия по той же причине.

Известен цельнометаллический виброизолятор «пустотелый голыш» и способ его изготовления (Патент РФ №2534850, МПК F16F 3/08, F16F 1/362, авторы: Эскин И.Д., Безводин В.А., Ермаков А.И., Паровай Ф.В., опубл. 10.12.2014. Бюл. №34.). Виброизолятор содержит пустотелый упругогистерезисный элемент из проволочного материала металлорезина и крепежные детали, закрепленные в его центральных отверстиях с помощью профильных шайб-ограничителей и гаек. Крепежные детали по одному варианту выполнены в виде двух болтов, причем в одном из болтов выполнено сквозное центральное отверстие. По другому варианту - в виде болта и втулки со сквозным резьбовым отверстием и фланцем. В резьбовое отверстие ввинчена шпилька. По третьему варианту - в виде двух таких втулок с ввинчеными в них шпильками. Виброизолятор по второму варианту дополнительно армирован жгутом из пучка прямых проволок, обмотанных проволочной спиралью, растянутой с постоянным шагом. Способ изготовления виброизолятора заключается в следующем. На герметично закрытый матерчатый мешок, плотно набитый песком, устанавливают крепежные детали. Наматывая растянутую проволочную спираль, формируют шаровидную заготовку. Изготавливают упругогистерезисный элемент прессованием сначала в радиальных направлениях, а затем в осевом. Закрепляют болты. Делают отверстия в матерчатом мешке и высыпают песок. Матерчатую оболочку удаляют или сжигают, или оставляют в виброизоляторе. Ввинчивают шпильки и закрепляют их.

К недостаткам этого виброизолятора и технологии его изготовления следует отнести недостаточную для большегрузных объектов несущую способность виброизолятора, а также недостаточный ресурс из-за полного восприятия динамической нагрузки в процессе эксплуатации упругогистерезисным элементом виброизолятора, недостаточные противоударные свойства. Кроме того, в процессе формирования заготовки для прессования путем наматывания проволочной спирали на мешок с песком происходит постоянное пластическое деформирование заготовки из-за текучести песка, в результате чего нарушается форма заготовки, плотность ее обмотки, толщина стенок обмотки и т.п., что, в конечном счете, приводит к неучитываемому изменению формы и упругогистерезисных свойств готового изделия. Кроме того, существенно ограничен спектр форм готового изделия и его внутренних полостей из-за присутствия в технологическом процессе изначальной формы мешка с песком.

Этот виброизолятор и способ его изготовления выбраны прототипом предполагаемого изобретения.

Техническим результатом, на достижение которого направлено разрабатываемое изобретение, является увеличение несущей способности готового изделия, разгрузка упругогистерезисного элемента виброизолятора в процессе его эксплуатации, обеспечение работоспособности виброизолятора при ударном нагружении, а также обеспечение прочности и неизменности формы и упругогистерезисных характеристик виброизолятора при его серийном производстве, расширение спектра форм готового изделия и его внутренних полостей.

Технический результат достигается тем, что способ изготовления пустотелого виброизолятора, включающий получение заготовки и формирование упругогистерезисного элемента виброизолятора прессованием заготовки сначала в радиальных, а затем в осевом направлениях, отличается тем, что для получения заготовки упругогистерезисного элемента виброизолятора предварительно изготавливают противоударную подушку из растянутой проволочной спирали путем ее холодного прессования и установки на ее периферийную часть конических пружин и крепежных деталей в виде крепежных болтов со сквозными отверстиями, а также армирующую ленту, полученную путем укладки отрезков спиралей, растянутых до шага, приблизительно равного ее диаметру, в виде мата заданной длины и ширины, который затем скручивают в рулон вдоль его короткой стороны с получением длинного цилиндра, обматывают его растянутой проволочной спиралью и раскатывают вдоль оси до получения армирующей ленты, при этом противоударную подушку с установленными на ее периферийной части коническими пружинами в поджатом состоянии устанавливают в форму для литья, закрывают нижнюю часть сквозного отверстия нижнего крепежного болта резьбовой заглушкой и производят заливку внутренней полости формы для литья расплавом легкоплавкого сплава через сквозные отверстия верхнего крепежного болта, охлаждают форму для литья до температуры затвердевания расплава, извлекают из формы для литья полученный внутренний технологический объект, который обматывают слоями заданного весового количества растянутой проволочной спирали и ранее полученной армирующей ленты, причем выдерживают ортогональную намотку в смежных слоях, а обмотку указанной армирующей лентой осуществляют в плоскостях, близких к меридианным, после чего осуществляют прессование полученной заготовки в пресс-форме для формирования упругогистерезисного элемента, который затем нагревают до температуры плавления легкоплавкого сплава, использованного при формировании внутреннего технологического объекта, и удаляют полученный расплав через освобожденное от резьбовой заглушки сквозное отверстие нижнего крепежного болта путем последовательного поворота заготовки в вертикальной плоскости на 180° до освобождения внутренней полости упругогистерезисного элемента от расплава и получения пустотелого виброизолятора.

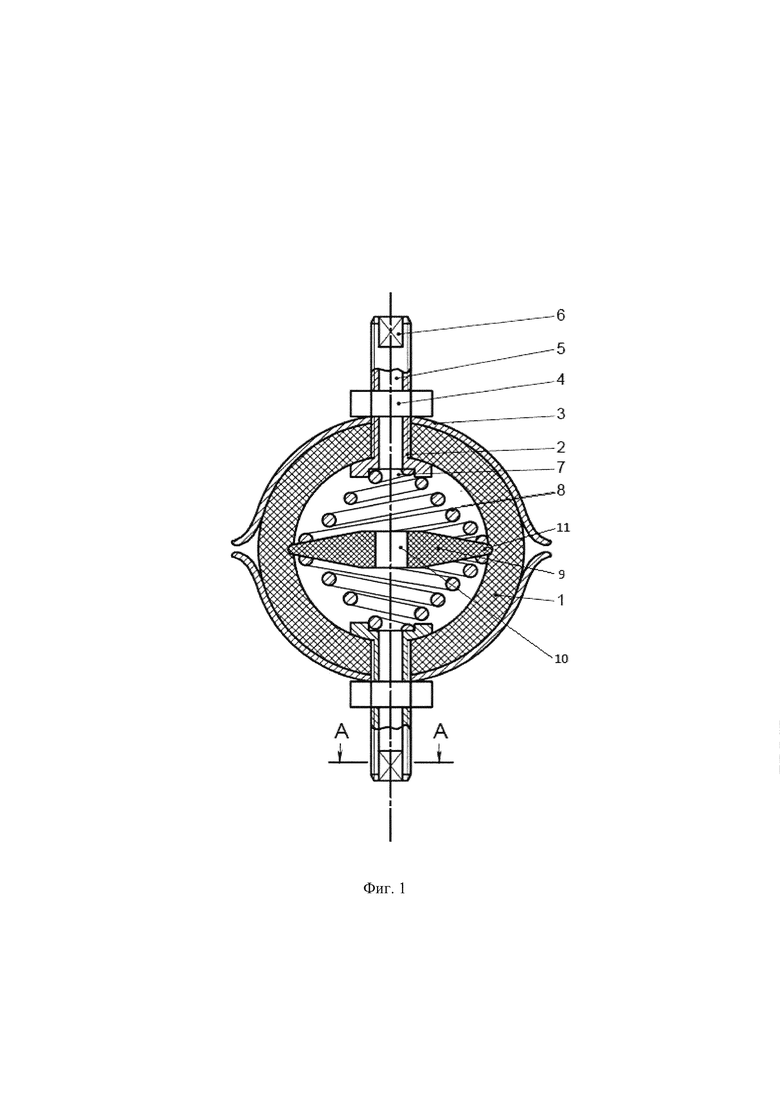

На фиг. 1 изображен продольный разрез пустотелого виброизолятора, изготовленного по предлагаемому способу.

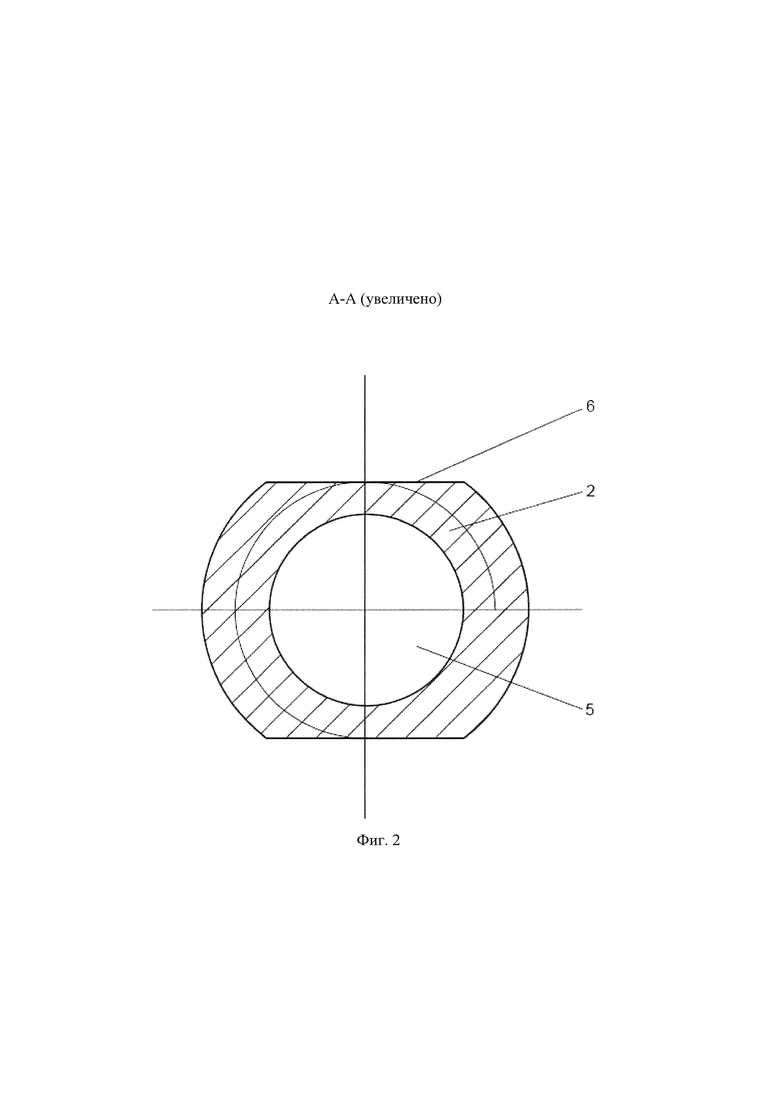

На фиг. 2 изображен разрез крепежного болта с продольным отверстием в месте выработки его внешней поверхности для фиксации при затяжке болта на упругогистерезисном элементе.

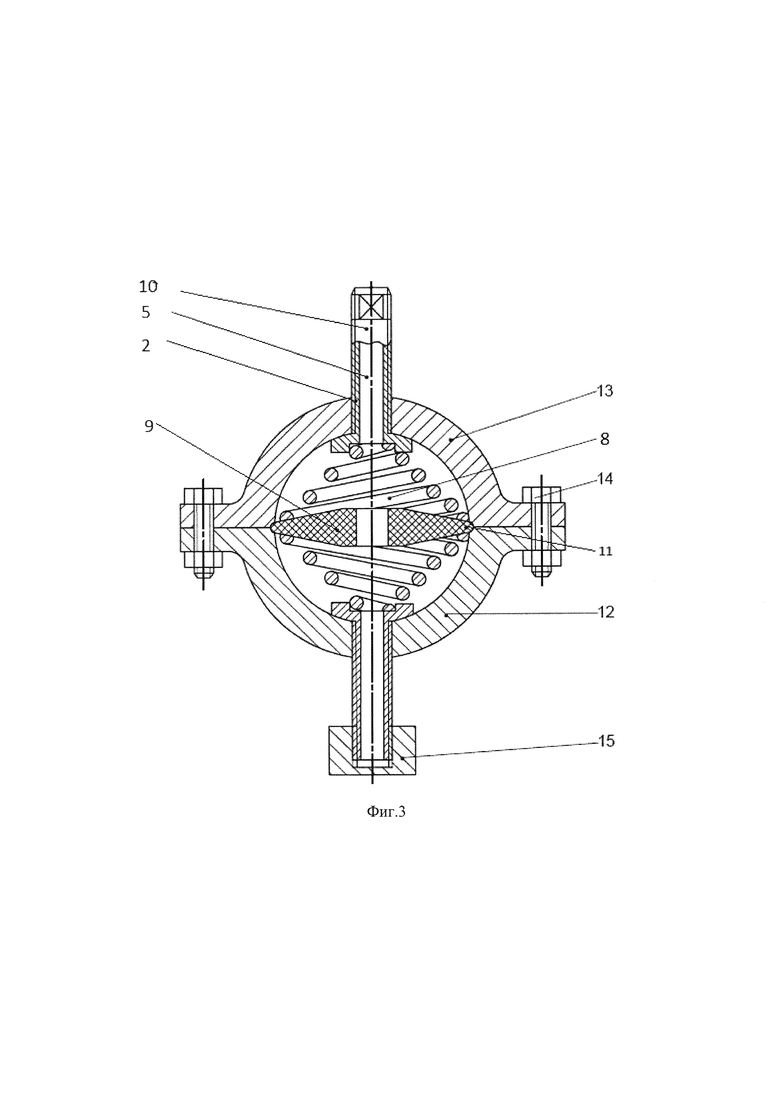

На фиг. 3 изображена форма для литья внутреннего технологического объекта с установленными в ней противоударной подушкой из нетканого проволочного материала, коническими пружинами и крепежными деталями.

Пустотелый виброизолятор (см. фиг. 1 и фиг. 2) содержит упругогистерезисный элемент 1 любой формы, образованной поверхностью вращения, например сферы, с центральной полостью эквидистантной формы, в которой установлены пустотелые крепежные болты 2 со сферическими головками, закрепленные в центральных отверстиях упругогистерезисного элемента 1 с помощью профильных шайб-ограничителей 3 и гаек 4. В болтах выполнены сквозные отверстия 5, на концах болтов выполнены выработки 6 для фиксации болтов при заворачивании гаек 4, а в сферических головках болтов выполнены цилиндрические карманы 7 для установки в них конических пружин 8, упирающихся своими большими основаниями в противоударную подушку 9 из материала металлорезина с центральным сквозным отверстием 10. Для предотвращения перекоса противоударной подушки 9 при циклической деформации виброизолятора периферийная часть 11 подушки 9 утоплена в тело упругогистерезисного элемента 1.

Форма для литья (см. фиг. 3) изображена с установленными внутри нее крепежными деталями, противоударной подушкой и коническими пружинами. Форма для литья включает крепежные болты 2 со сквозными отверстиями 5, конические пружины 8, противоударную подушку 11, основание 12 и крышку 13 формы для литья, болты с гайками 14 и резьбовую заглушку 15.

Пустотелый виброизолятор работает следующим образом.

Вибрационная нагрузка циклически деформирует виброизолятор. При этом за счет работы сил трения, реализующейся при проскальзывании проволочек внутри упругогистерезисного элемента друг относительно друга, рассеивается энергия вибрации, а излишнее тепло отводится, например, продувкой воздуха через сквозные отверстия 5 в болтах 2. Предварительно поджатые перед установкой в форму для литья конические пружины 8 воспринимают весовую нагрузку от виброизолируемого объекта, разгружая тем самым упругогистерезисный элемент 1 и увеличивая его ресурс. Кроме того, пружины 8 частично разгружают упругогистерезисный элемент 1 и в процессе восприятия виброизолятором динамической нагрузки за счет их параллельной с упругогистерезисным элементом 1 установки, что существенно улучшает прочностные характеристики виброизолятора и также увеличивает его ресурс. При воздействии на виброизолятор ударной нагрузки за счет упругой деформации пружин 8 и упругогистерезисного элемента 1 осевой зазор виброизолятора полностью выбирается и вступает в работу противоударная подушка 9 из материала металлорезина и профильные шайбы-ограничители 3. Кроме того, последовательно с ними работают на сжатие (а не на изгиб!) отдельные участки упругогистерезисного элемента 1. Суммарная энергоемкость такой системы последовательно установленных элементов весьма велика, что позволяет эффективно воспринимать виброизолятором ударную нагрузку. Для предотвращения осевого смещения конических пружин 8 при установке их в форму для литья, а также при полной выборке виброизолятором осевого зазора (при ударном нагружении виброизолятора) в головках болтов 2 предусмотрены цилиндрические выемки 7, фиксирующие пружины от бокового смещения.

Предлагаемый способ изготовления пустотелого виброизолятора реализуется следующим образом.

Вначале изготавливают холодным прессованием противоударную подушку 9 из материала металлорезина (нетканый проволочный материал) с центральным отверстием 10 известным ранее способом. Затем заготавливают армирующую ленту следующим образом. Отрезки спиралей, растянутых до шага приблизительно равного ее диаметру, укладывают в виде мата заданной длины и ширины. Затем скручивают мат в рулон вдоль его короткой стороны в длинный цилиндр, слегка обматывают полученный цилиндр растянутой проволочной спиралью и раскатывают его вдоль оси до получения армирующей ленты. Затем в форму для литья (см. фиг. 3) с основанием 12 и крышкой 13 устанавливают противоударную подушку 9, конические пружины 8 и крепежные болты 2, скрепляют основание формы 12 с крышкой 13 болтами с гайками 14, поджимая на заданную величину пружины 8, устанавливают на крепежный элемент 2 основания 12 заглушку 15, заливают через сквозное отверстие 5 верхнего болта 2 расплав, например, сплава Вуда и охлаждают форму для литья. Полученный внутренний технологический объект вынимают из формы, удаляют облой и обматывают слоями растянутой проволочной спирали и подготовленной ранее армирующей ленты. Обмотку производят в плоскостях, близких к меридианным, что положительно влияет на прочностные свойства готового изделия. В смежных слоях направление обмотки выдерживают ортогональным. Это способствует лучшему сцеплению проволочек в структуре упругогистерезисного элемента. После выработки заранее определенного весового количества спиралей и армирующей ленты из проволочных спиралей полученный внутренний технологический объект помещают в прессформу и опрессовывают сначала в радиальных направлениях, а затем в осевом. Этим достигается способность виброизолятора воспринимать динамические нагрузки, действующие по всем шести степеням свободы с высокой степенью эффективности подавления вибрации. Затем вынимают готовое изделие из прессформы, нагревают до температуры плавления сплава, использованного для формирования внутреннего технологического объекта и сливают расплав, последовательно поворачивая готовое изделие на 180° в вертикальной плоскости. При этом нагрев изделия до нужной температуры не влияет на упругие и диссипативные свойства виброизолятора, так как предельная рабочая температура виброизолятора существенно выше (до 500°С). При необходимости и для более полного освобождения внутренней полости упругогистерезисного элемента от расплава при удалении расплава объект может быть подвержен вибрации. В качестве расплава, используемого для формирования внутреннего технологического объекта, может быть применен сплав Вуда (температура плавления 60°С), третник (сплав олова со свинцом, температура плавления 183°С), оловянносеребрянокадмиевые сплавы, например Л170А (температура плавления 175°С) и др. Следует отметить, что более легкоплавкие сплавы будут иметь меньшую вязкость, сплавы, содержащие серебро, большую плотность при прочих равных условиях. Готовые изделия по предлагаемому способу могут быть изготовлены с широким спектром внешних форм, образованных преимущественно поверхностями вращения, например, сфера, цилиндр, конус и др. и их комбинацией, например, типа «двойной колокольчик». При этом внутренняя полость виброизолятора также может быть выполнена любой формы, в том числе и имитирующей внешнюю форму готового изделия.

Изготовленный по предлагаемому способу пустотелый виброизолятор отличается следующими положительными качествами.

Виброизолятор по предлагаемому способу может быть изготовлен с широким спектром пространственных форм: шарообразной формы, чечевицеобразной формы, колоколообразной формы (типа «двойной колокольчик») и т.п.во всех случаях исключена операция сшивки, требующая больших затрат ручного труда с внутренними полостями и возможностью размещения в них разгрузочных и противоударных устройств. Кроме того, за счет возможности создания предлагаемым способом пустотелых виброизоляторов разных форм упругогистерезисного элемента существенно расширена область его применения. При этом по сравнению с аналогами из-за отсутствия сшивки фрагментов упругогистерезисного элемента прочностные и ресурсные характеристики виброизолятора существенно выше. По сравнению с прототипом, замена в технологическом процессе мешка с песком на легкоплавкую субстанцию позволила существенно улучшить качество готового изделия за счет стабилизации формы и упругодиссипативных характеристик виброизолятора в различных пространственных направлениях. Кроме того, изменение технологического процесса позволило установить во внутренней полости виброизолятора разгрузочные и противоударные устройства, а не мешок с песком, что существенно повлияло в положительную сторону на массогабаритные характеристики пустотелого виброизолятора. Технологический процесс изготовления, предлагаемого виброизолятора в большей степени автоматизирован (отсутствует ручной процесс сшивки фрагментов упругогистерезисного элемента виброизолятора, а также изготовления и удаления мешка с песком, что было предложено в прототипе). Расход легкоплавкой субстанции при изготовлении внутреннего технологического объекта практически исключается из-за возможности ее повторного использования в серийном производстве.

Таким образом, предлагаемый пустотелый виброизолятор имеет улучшенные характеристики при пространственном нагружении, больший ресурс и улучшенные прочностные свойства, повышенную несущую способность и улучшенные противоударные и массогабаритные характеристики, технологический процесс его изготовления в большей степени автоматизирован и минимизированы затраты на его изготовление при серийном производстве. Все вышеизложенное позволяет предположить большие возможности при использовании предлагаемой инновации в смежных с предлагаемыми выше областями техники, в том числе и в бытовой технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цельнометаллический виброизолятор "Волчок", способ изготовления его упругогистерезисных элементов | 2015 |

|

RU2653927C2 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР "ПУСТОТЕЛЫЙ ГОЛЫШ" (ЦВПГ) (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534850C2 |

| Виброизолятор "двойной колокольчик" (варианты) и способ изготовления его упругогистерезисных элементов из проволочного материала | 2015 |

|

RU2626787C2 |

| ВИБРОИЗОЛЯТОР ВПГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2541555C2 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала | 1978 |

|

SU766714A1 |

| ВИБРОИЗОЛЯТОР КАССЕТНЫЙ НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВКНБГ) | 2012 |

|

RU2496034C2 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВБГР) | 2012 |

|

RU2506475C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий из упругодемпфирующего пористого материала в различных областях. Способ включает получение заготовки и формирование упругогистерезисного элемента виброизолятора прессованием заготовки сначала в радиальных, а затем в осевом направлениях. Для получения указанной заготовки предварительно изготавливают противоударную подушку из растянутой проволочной спирали, которую затем с установленными на ее периферийной части коническими пружинами в поджатом состоянии устанавливают в форму для литья, и производят заливку внутренней полости формы расплавом легкоплавкого сплава. Охлаждают форму для литья до температуры затвердевания расплава, извлекают из нее полученный внутренний технологический объект и полученный внутренний технологический объект обматывают слоями растянутой проволочной спирали и армирующей ленты. Осуществляют прессование полученной заготовки в пресс-форме для формирования упругогистерезисного элемента и нагревают его до температуры плавления легкоплавкого сплава, который затем удаляют путем последовательного поворота заготовки в вертикальной плоскости на 180° до получения пустотелого виброизолятора. Повышается несущая способность, улучшаются противоударные характеристики, обеспечивается автоматизация процесса изготовления. 3 ил.

Способ изготовления пустотелого виброизолятора, включающий получение заготовки и формирование упругогистерезисного элемента виброизолятора прессованием заготовки сначала в радиальных, а затем в осевом направлениях, отличающийся тем, что для получения заготовки упругогистерезисного элемента виброизолятора предварительно изготавливают противоударную подушку из растянутой проволочной спирали путем ее холодного прессования и установки на ее периферийную часть конических пружин и крепежных деталей в виде крепежных болтов со сквозными отверстиями, а также армирующую ленту, полученную путем укладки отрезков спиралей, растянутых до шага, приблизительно равного ее диаметру, в виде мата заданной длины и ширины, который затем скручивают в рулон вдоль его короткой стороны с получением длинного цилиндра, обматывают его растянутой проволочной спиралью и раскатывают вдоль оси до получения армирующей ленты, при этом противоударную подушку с установленными на ее периферийной части коническими пружинами в поджатом состоянии устанавливают в форму для литья, закрывают нижнюю часть сквозного отверстия нижнего крепежного болта резьбовой заглушкой и производят заливку внутренней полости формы для литья расплавом легкоплавкого сплава через сквозное отверстие верхнего крепежного болта, охлаждают форму для литья до температуры затвердевания расплава, извлекают из формы для литья полученный внутренний технологический объект, который обматывают слоями заданного весового количества растянутой проволочной спирали и ранее полученной армирующей ленты, причем выдерживают ортогональную намотку в смежных слоях, а обмотку указанной армирующей лентой осуществляют в плоскостях, близких к меридианным,

после чего осуществляют прессование полученной заготовки в пресс-форме для формирования упругогистерезисного элемента, который затем нагревают до температуры плавления легкоплавкого сплава, используемого при формировании внутреннего технологического объекта, и удаляют полученный расплав через освобожденное от резьбовой заглушки сквозное отверстие нижнего крепежного болта путем последовательного поворота заготовки в вертикальной плоскости на 180° до освобождения внутренней полости упругогистерезисного элемента от расплава и получения пустотелого виброизолятора.

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР "ПУСТОТЕЛЫЙ ГОЛЫШ" (ЦВПГ) (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534850C2 |

| Машина для изготовления ведер из волокнистых материалов способом вакуумной отливки | 1944 |

|

SU73046A1 |

| ВИБРОИЗОЛЯТОР ВПГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2541555C2 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| US 20100327502 A1, 30.12.2010. | |||

Авторы

Даты

2021-03-29—Публикация

2019-09-13—Подача