1

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления упругогистерезисных элементов амортизаторов.

В настоящее время конусообразные элементы амортизаторов ДК изготавливаются двумя способами 1 и 2.

По первому способу отрезки проволоки в виде спиралей, растянутых до шага, равного приблизительно диаметру спирали, укладывают с взаимным перекрещиванием в пресс-форму, соответствующую по форме и размерам готовому изделию, и опрессовывают.

Изготовленные этим способом конусообразные элементы обладают достаточной прочностью на разрыв и применяются в амортизаторах, работающих в легких условиях нагружения.

Способ изготовления конусообразных элементов амортизаторов, работающих в тяжелых условиях, в основном сводится к следующему: по форме заготовки укладывается проволочный жгут, обмотанный растянутой спиралью, и отрезки растянутой спирали, которые раздельно предварительно опрессовываются. Затем из них компонуется общая заготовка, из которой путем прессования получают готовое изделие 3.

Армирование нетканого проволочного материала проволочным гжутом значительно повышает его прочность, но и в боль- шей мере усложняет технологию изготовления упругогистерезисного элемента амортизатора.

Существенным недостатком обоих способов является большой объем ручного труда при изготовлении упругогистерезисных эле10 ментов амортизаторов.

Известен также наиболее близкий к изобретению способ изготовления проволочного материала, заключающийся в том, что слои сетки, сплетенной из растянутых до шага, равного их диаметру, проволочных

спиралей, слегка растягивают так, чтобы спирали сетки вошли в непосредственный контакт друг с другом, и укладывают друг на друга таким образом, что в смежных слоях оси спиралей взаимно перпендикулярны, затем внедряют их друг в друга и сформированную таким образом заготовку опрессовывают 4.

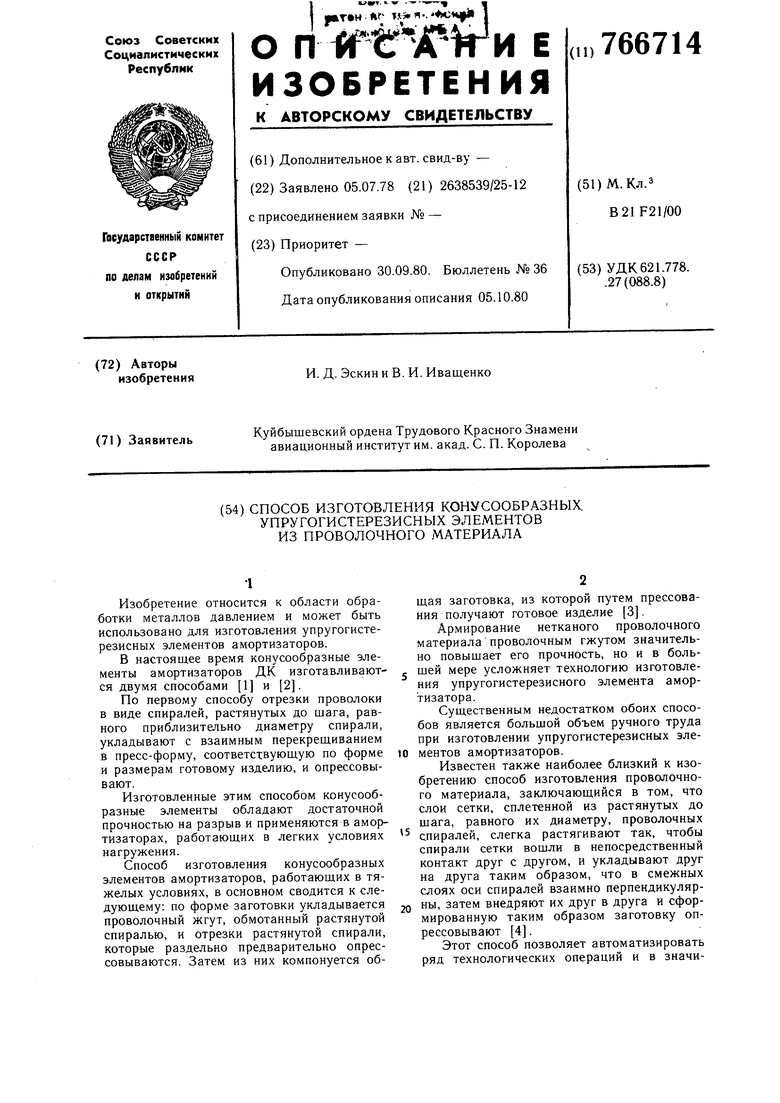

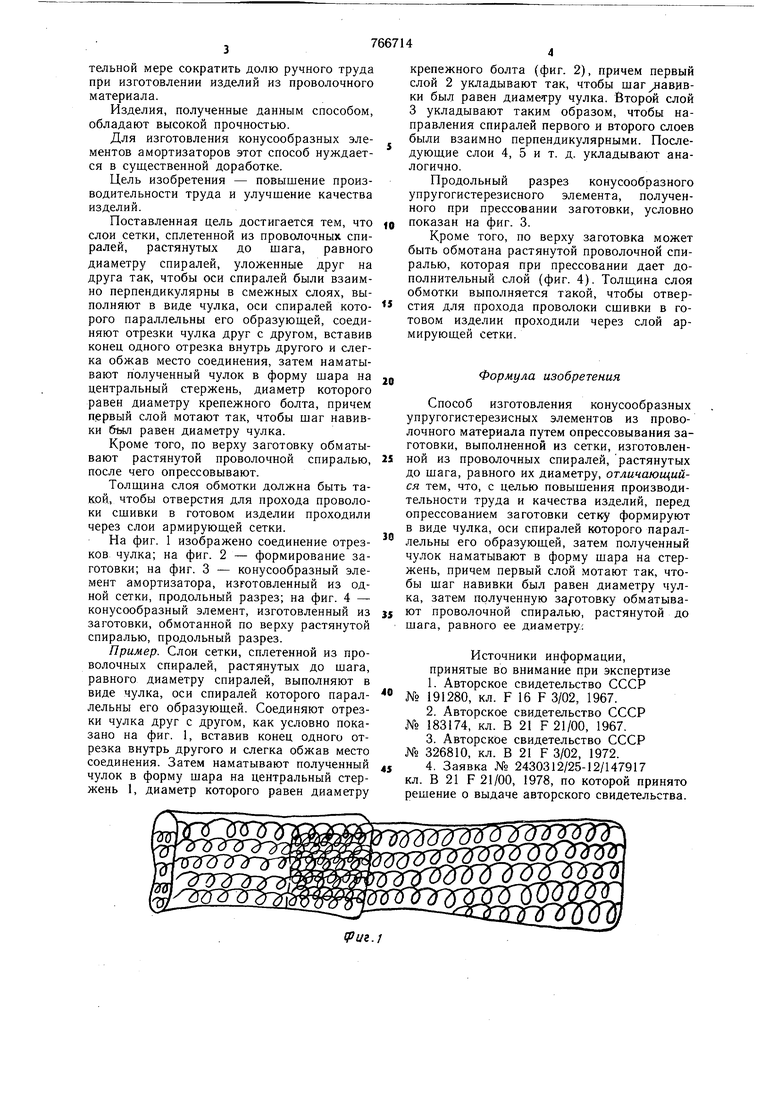

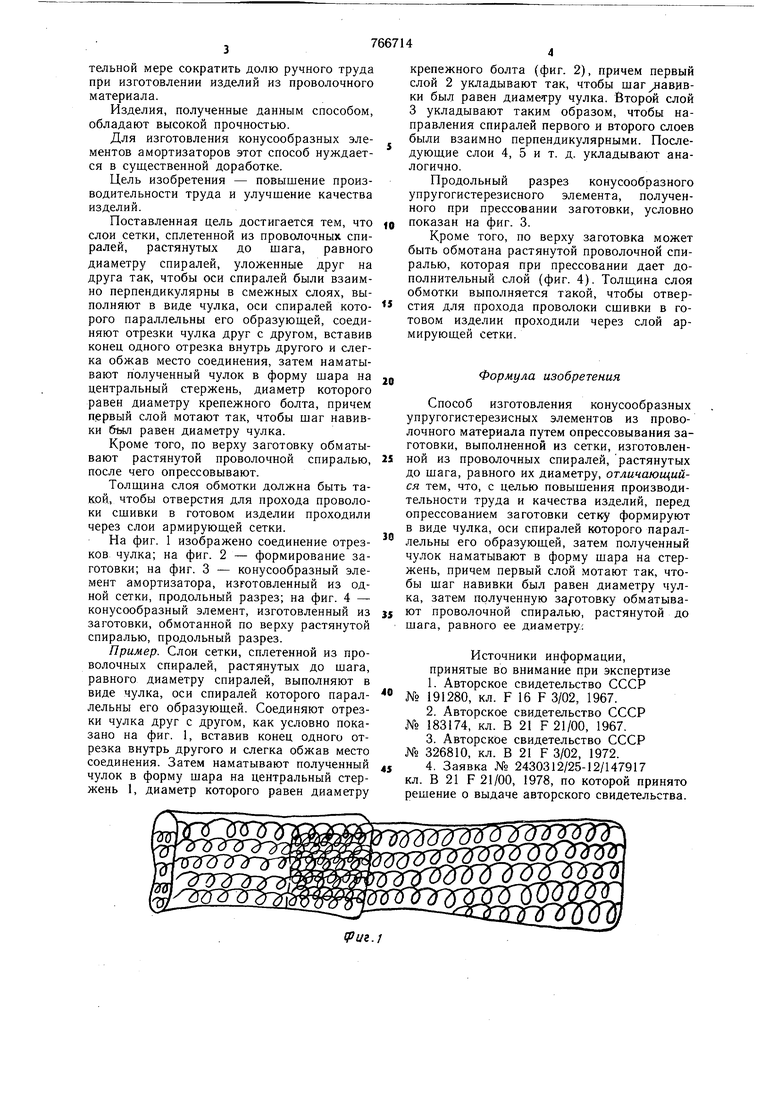

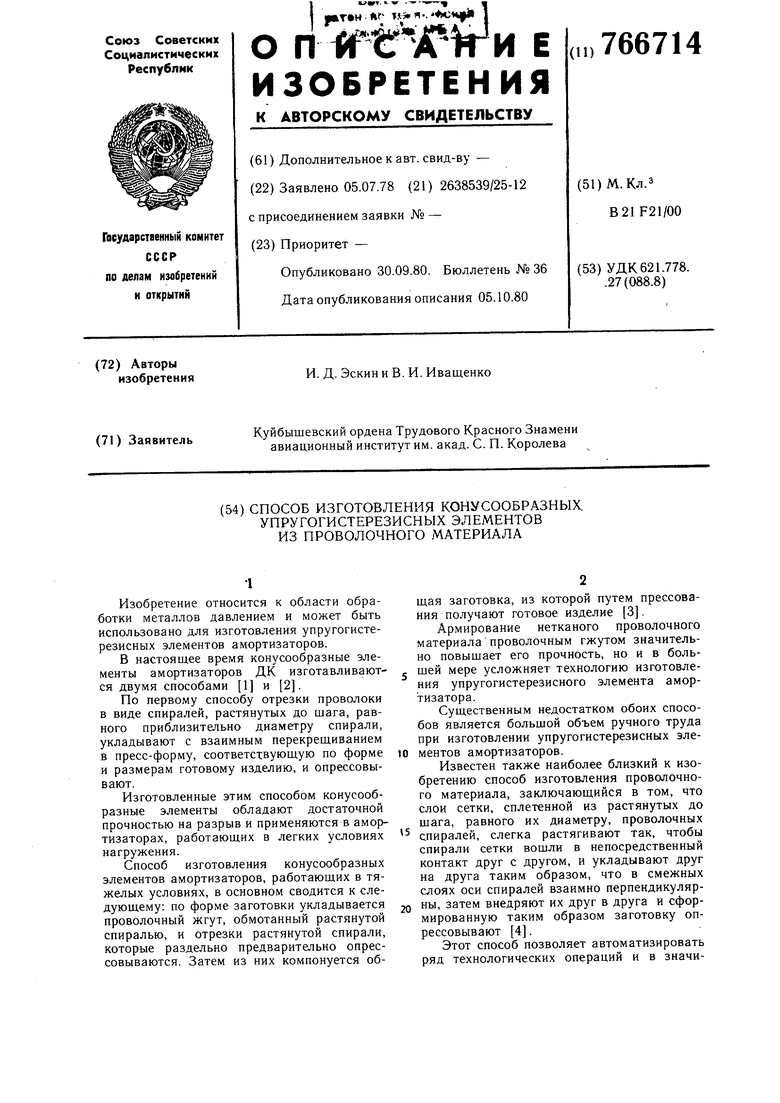

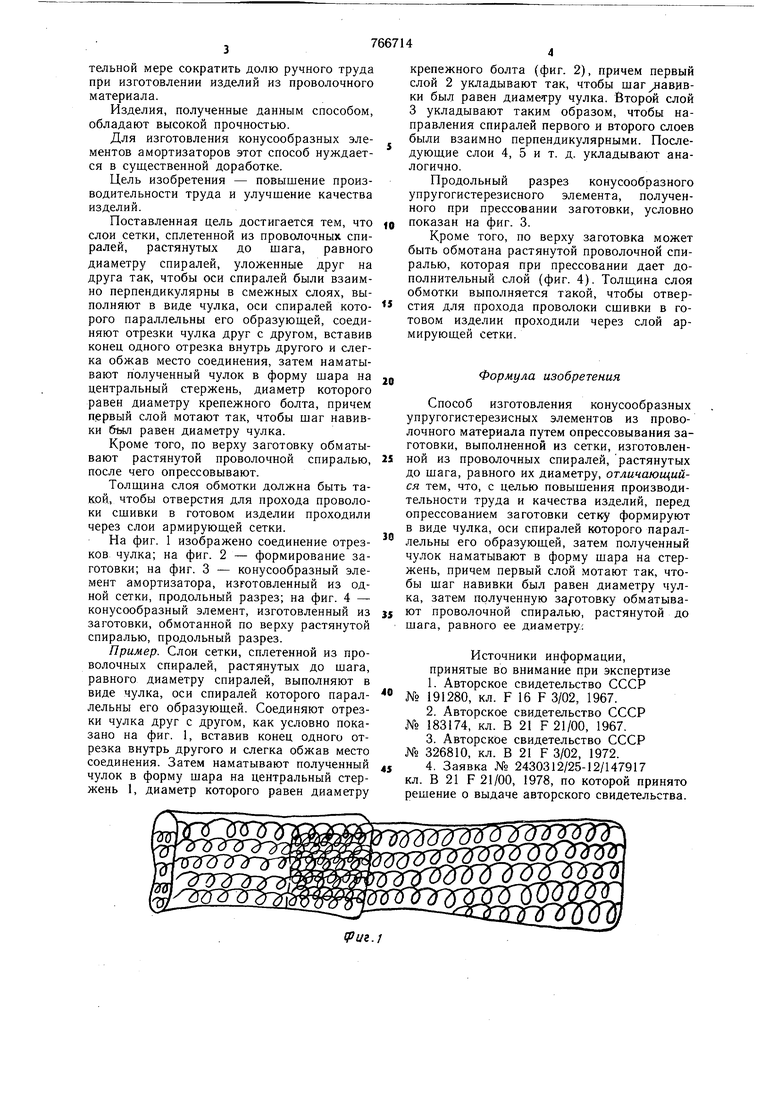

Этот способ позволяет автоматизировать ряд технологических операций и в значительной мере сократить долю ручного труда при изготовлении изделий из проволочного материала. Изделия, полученные данным способом, обладают высокой прочностью. Для изготовления конусообразных элементов амортизаторов этот способ нуждается в существенной доработке. Цель изобретения - повышение производительности труда и улучшение качества изделий. Поставленная цель достигается тем, что слои сетки, сплетенной из проволочных спиралей, растянутых до шага, равного диаметру спиралей, уложенные друг на друга так, чтобы оси спиралей были взаимно перпендикулярны в смежных слоях, выполняют в виде чулка, оси спиралей которого параллельны его образующей, соединяют отрезки чулка друг с другом, вставив конец одного отрезка внутрь другого и слегка обжав место соединения, затем наматывают полученный чулок в форму шара на центральный стержень, диаметр которого равен диаметру крепежного болта, причем первый слой мотают так, чтобы шаг навивки бььл равен диаметру чулка. Кроме того, по верху заготовку обматывают растянутой проволочной спиралью, после чего опрессовывают. Толщина слоя обмотки должна быть такой, чтобы отверстия для прохода проволоки сщивки в готовом изделии проходили через слои армирующей сетки. На фиг. 1 изображено соединение отрезков чулка; на фиг. 2 - формирование заготовки; на фиг. 3 - конусообразный элемент амортизатора, изготовленный из одной сетки, продольный разрез; на фиг. 4 - конусообразный элемент, изготовленный из заготовки, обмотанной по верху растянутой спиралью, продольный разрез. Пример. Слои сетки, сплетенной из проволочных спиралей, растянутых до шага, равного диаметру спиралей, выполняют в виде чулка, оси спиралей которого параллельны его образующей. Соединяют отрезки чулка друг с другом, как условно показано на фиг. 1, вставив конец одного отрезка внутрь другого и слегка обжав место соединения. Затем наматывают полученный чулок в форму шара на центральный стержень 1, диаметр которого равен диаметру крепежного болта (фиг. 2), причем первый слой 2 укладывают так, чтобы шаг авивки был равен диаметру чулка. Второй слой 3 укладывают таким образом, чтобы направления спиралей первого и второго слоев были взаимно перпендикулярными. Последующие слои 4, 5 и т. д. укладывают аналогично. Продольный разрез конусообразного упругогистерезисного элемента, полученного при прессовании заготовки, условно показан на фиг. 3. Кроме того, по верху заготовка может быть обмотана растянутой проволочной спиралью, которая при прессовании дает дополнительный слой (фиг. 4). Толщина слоя обмотки выполняется такой, чтобы отверстия для прохода проволоки сшивки в готовом изделии проходили через слой армирующей сетки. Формула изобретения Способ изготовления конусообразных упругогистерезисных элементов из проволочного материала путем опрессовывания заготовки, выполненной из сетки, изготовленной из проволочных спиралей, растянутых до шага, равного их диаметру, отличающийся тем, что, с целью повышения производительности труда и качества изделий, перед опрессованием заготовки сетку формируют в виде чулка, оси спиралей которого параллельны его образующей, затем полученный чулок наматывают в форму шара на стержень, причем первый слой мотают так, чтобы шаг навивки был равен диаметру чулка, затем полученную заготовку обматывают проволочной спиралью, растянутой до шага, равного ее диаметру; Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 191280, кл. F 16 F 3/02, 1967. 2.Авторское свидетельство СССР № 183174, кл. В 21 F 21/00, 1967. 3.Авторское свидетельство СССР № 326810, кл. В 21 F 3/02, 1972. 4.Заявка № 2430312/25-12/147917 кл. В 21 F 21/00, 1978, по которой принято решение о выдаче авторского свидетельства.

Авторы

Даты

1980-09-30—Публикация

1978-07-05—Подача