Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважине, а именно к героторным гидравлическим двигателям с парами металл-металл для направленного бурения нефтяных скважин.

Нефтяная скважина обычно имеет подземный интервал, который бурят направленно, а именно наклонно под углом к вертикальному направлению и под наклоном, имеющим компасный курс или азимут.

Направленное бурение скважин с горизонтальным интервалом в подземных пластах при разработке месторождений нефти осуществляют с использованием компоновки низа бурильной колонны (КНБК) с долотом вращением бурильной колонны от верхнего привода и/или от привода героторного гидравлического двигателя, содержащего закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненными с возможностью планетарно-роторного вращения ротора при насосной подаче текучей среды (бурового раствора), прокачиваемой по бурильной колонне.

Для бурения криволинейных и прямолинейных интервалов скважин с целью обеспечения проектного изгиба КНБК для формирования криволинейных интервалов скважин используют героторный двигатель, снабженный регулируемым переводником с фиксированным углом перекоса.

Для бурения криволинейного интервала скважины вращение бурильной колонны от верхнего привода прекращают, изгиб регулируемого переводника направляют в заданном направлении, а бурение скважины производят вращением долота с приводом от героторного двигателя.

После завершения проходки криволинейного интервала скважины для бурения прямолинейного интервала используют КНБК, содержащую изгиб, бурение скважины производят вращением бурильной колонны от верхнего привода и/или от привода героторного двигателя.

С помощью данных способов формируют криволинейный интервал скважины, а далее производят бурение горизонтального интервала вращением бурильной колонны от верхнего привода и/или от привода героторного двигателя.

Практика показала, что большинство отказов существующих героторных гидравлических двигателей с обкладкой из эластомера в статоре происходит из-за износа и разрушения обкладки из эластомера в статоре.

Обкладки из эластомера в статоре обычно выходят из строя (отказ двигателя - "резина в долоте", "отсутствие проходки") из-за высоких механических нагрузок, износа вследствие эрозии и истирания, несовместимости жидкостей, высокой температуры, длительной работы с максимальными вращающими моментами в твердых породах (в цокольном граните), шламования рабочих пар песком и/или парафинами.

Вследствие этого не обеспечиваются свойства эластомера в конструкции, например, усталостной выносливости при знакопеременном изгибе с вращением (ГОСТ 10952-75), остаточной деформации и усталостной выносливости при многократном сжатии (ГОСТ20418-75), температурного предела хрупкости (ГОСТ7912-74), истирания при скольжении (ГОСТ426-77).

При работе с высоким перепадом давления и прогрессирующей эрозии внутренние утечки увеличиваются, выходная мощность героторной гидравлический пары "ротор-статор" снижается, а ресурс уменьшается.

В 20-е годы XXI века в Канаде, США и ЕС появились героторные гидравлические двигатели с парами металл-металл, известные под названием "Metal on Metal Rotor Stators": InFocus Energy Services (Канада), EC-Profile B.V. (Нидерланды, www.ec-profile.com), Subtor, Baker Hughes (US), для высокой температуры (300°С) направленного бурения.

Особенностью работы героторных гидравлических двигателей является воздействие перекашивающих моментов ротора при планетарно-роторном вращении ротора на края статора, вследствие этого по краям статора и ротора с парами металл-металл, известных под названием "Metal on Metal Rotor Stators", образуется повышенный адгезивный, абразивный, ударный и усталостный износ, причем в условиях высокой турбулентности текучей среды (бурового раствора), что приводит к промыву рабочей пары, не обеспечивает сохранение крутящего момента двигателя для разных расходов и скоростей потока на уровне существующих двигателей на основе эластомеров.

Другой особенностью героторных гидравлических двигателей является изгиб статора двигателя при прохождении через радиусные интервалы ствола скважин, вследствие этого на края статора и ротора с парами металл-металл добавляется воздействие перекашивающих моментов ротора двигателя при планетарно-роторном вращении ротора в изогнутом статоре, при этом на краях статора и ротора образуется дополнительный адгезивный, абразивный, ударный и усталостный износ, причем в условиях высокой турбулентности текучей среды, прокачиваемой по бурильной колонне, что приводит к промыву рабочей пары, не обеспечивает сохранение крутящего момента двигателя для разных расходов и скоростей потока на уровне существующих двигателей на основе эластомеров.

Адгезивный износ обусловлен переносом металла с одной поверхности на другую во время относительного движения благодаря процессу сварки в твердой фазе, при этом частицы, которые удалены с одной поверхности -временно или постоянно, присоединяются к другой поверхности между соприкасающимися и трущимися поверхностями ротора и статора.

Абразивный износ обусловлен царапающим или срезающим воздействием твердых частиц текучей среды-бурового раствора (песка, твердой фазы в тяжелых буровых растворах, пыли, грязи, продуктов износа - мельчайших опилок, стружки) между соприкасающимися и трущимися поверхностями ротора и статора.

Ударный износ обусловлен ударными нагрузками от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора, в результате образуется хрупкое разрушение рабочих поверхностей на краях ротора и статора.

Усталостный износ обусловлен длительной и сильной нагрузкой на металл между соприкасающимися и трущимися поверхностями ротора и статора, развитием усталостных явлений, имеющих термическую или контактную природу, а также развитием эрозионных процессов, явлением кавитации, изнашивания схватыванием.

Известен забойный буровой двигатель для использования в бурильной колонне, расположенной в подземном стволе скважины, содержащий статор без эластомера, имеющий первое множество спиральных выступов, и ротор без эластомера, имеющий второе множество спиральных кулачков, ротор расположен с возможностью вращения внутри статора, указанный ротор и указанный статор имеют размеры относительно друг друга для посадки с отрицательным натягом или посадки с нулевым натягом, а статор включает в себя множество секций, соединенных встык независимо от дополнительного соединителя (US 6241494, 05.06.2001).

В известной конструкции статор и ротор выполнены из металла, статор состоит из множества обработанных секций из нержавеющей стали, сваренных встык, двигатель содержит буровое долото и подшипниковый узел, буровое долото соединено с ротором подшипниковым узлом, двигатель содержит узел трансмиссии, буровое долото соединено с ротором с помощью подшипникового узла и узла трансмиссии, при этом двигатель содержит перепускной клапан, соединенный с двигателем, для регулирования потока бурового раствора между ротором и статором.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности гидравлического двигателя с парой металл-металл, а именно сохранение крутящего момента двигателя для разных расходов и скоростей потока текучей среды на уровне существующих двигателей на основе эластомеров, за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, а также неполная возможность увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора.

Известна гидравлическая машина с последовательной полостью, содержащая многолопастной ротор и статор спиралевидной формы без эластомерного покрытия, установленный с зазором, статор выполнен из твердого металла, сплава, керамики или композитного материала, зазор между ротором и статором составляет от 0,05 мм до 0,5 мм, при этом поверхность ротора или поверхность статора содержит канавку, размеры которой составляют ширину от 5 мм до 10 мм и глубину от 0,05 мм до 10 мм. (US9051780, 09.06.2015).

В известной конструкции ротор и/или статор дополнительно покрыты износостойким покрытием, указанная конструкция содержит множество секций, кулачки указанного ротора или статора содержат сквозные каналы, гидравлически соединяющие камеры, образованные указанными кулачками, при этом диаметр указанных каналов составляет от 2 мм до 10 мм.

В известной конструкции по меньшей мере один кулачок имеет отверстия и сквозной канал, который гидравлически соединяет первую камеру, образованную между ротором и статором, и вторую камеру, образованную между ротором и статором, при этом сквозной канал содержит ось, причем ось изогнута, а сквозной канал имеет диаметр от 2 до 10 мм.

Для работы с частицами крупнее зазора через лопасти ротора или статора равномерно расположен ряд специальных каналов, гидравлически соединяющих соседние полости, расположенные по обеим сторонам лопастей. Поток проходит через зазор, но также проходит и по этим каналам, промывая полости при работе двигателя.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности гидравлического двигателя с парой металл-металл, а именно сохранение крутящего момента двигателя для разных расходов и скоростей потока текучей среды на уровне существующих двигателей на основе эластомеров, за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, а также неполная возможность увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора.

Известен статор винтовой героторной гидромашины, содержащий трубчатый корпус с внутренней поверхностью, выполненной с внутренними винтовыми зубьями, на каждом краю трубчатого корпуса выполнена внутренняя резьба, а также содержащий закрепленную в трубчатом корпусе обкладку из эластомера, прилегающую к внутренней поверхности трубчатого корпуса, обкладка из эластомера выполнена с внутренними винтовыми зубьями и совпадает по форме с внутренними винтовыми зубьями в трубчатом корпусе, а также содержащий во входной по потоку части трубчатого корпуса демпферную полость, расположенную ниже по потоку от края внутренних винтовых зубьев в трубчатом корпусе, направленного против потока, выполненную в виде кольцевой канавки внутри трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, а обкладка из эластомера содержит в упомянутой демпферной полости входной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным упомянутой кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными упомянутой кольцевой канавкой, а также содержащий в выходной по потоку части трубчатого корпуса демпферную полость, расположенную выше по потоку от края внутренних винтовых зубьев в трубчатом корпусе, направленного по потоку, выполненную в виде кольцевой канавки внутри трубчатого корпуса, примыкающей к боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным кольцевой канавкой, а обкладка из эластомера содержит в упомянутой демпферной полости выходной демпфер из эластомера с собственными внутренними винтовыми зубьями, примыкающими к внутренним винтовым зубьям обкладки из эластомера, прилегающий к поверхности кольцевой канавки внутри трубчатого корпуса и боковым поверхностям внутренних винтовых зубьев трубчатого корпуса, образованным кольцевой канавкой, с возможностью скрепления с обкладкой из эластомера, а также с кольцевой канавкой внутри трубчатого корпуса и боковыми поверхностями внутренних винтовых зубьев трубчатого корпуса, образованными кольцевой канавкой, при этом внутренние винтовые зубья на внутренней поверхности трубчатого корпуса образованы множеством внутренних винтовых шлиц с круговым профилем поперечного сечения, а вершины внутренних винтовых шлиц сопряжены с огибающей упомянутых внутренних винтовых шлиц, идентичной теоретическому профилю поперечного сечения внутренних винтовых зубьев на внутренней поверхности трубчатого корпуса (RU2723595, 27.08.2019).

Известный статор винтовой героторной гидромашины, содержащий трубчатый корпус с внутренней поверхностью, выполненной с внутренними винтовыми зубьями (RU2723595, 27.08.2019, статор без эластомера, изображен на фиг. 2, 6, 7), был использован в компании "Радиус-Сервис" в героторном гидравлическом двигателе, содержащем упомянутый статор, имеющий внутреннюю поверхность в форме геликоида с винтовыми многозаходными зубьями, при этом внутренние винтовые зубья на внутренней поверхности трубчатого корпуса образованы множеством внутренних винтовых шлиц с круговым профилем поперечного сечения.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности гидравлического двигателя с парой металл-металл, а именно сохранение крутящего момента двигателя для разных расходов и скоростей потока текучей среды на уровне существующих двигателей на основе эластомеров, за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, а также неполная возможность увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора.

Наиболее близким к заявляемому изобретению является скважинный инструмент, содержащий: прогрессивную полостную секцию со статором и ротором; в котором статор сформирован из единого цельного блока материала, и статор имеет длину не менее пятидесяти дюймов, определяемую между осевыми краями статора; в котором контактирующие с ротором поверхности статора и контактирующие со статором поверхности ротора являются жесткими и не изгибаются при использовании при забойных температурах; в котором контактные поверхности статора и ротора выполнены из металла; в котором статор формируется с помощью электрохимической обработки (ЭХО) для структурирования контактирующих с ротором поверхностей статора для достижения достаточно узкого зазора или посадки с отрицательным натягом с ротором для формирования эффективного насосного уплотнения без заедания прогрессивной секции полости при использовании (US 10676992, 09.06.2020).

В известном скважинном инструменте контактирующие с ротором поверхности статора и контактирующие со статором поверхности ротора подвергнуты термообработке с азотированием для повышения поверхностной твердости.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности гидравлического двигателя с парой металл-металл, а именно сохранение крутящего момента двигателя для разных расходов и скоростей потока текучей среды на уровне существующих двигателей на основе эластомеров, за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, а также неполная возможность увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора.

Технический результат, который обеспечивается изобретением, заключается в повышении ресурса и надежности героторного гидравлического двигателя с парой металл-металл за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, за счет увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора, а также за счет снижения вероятности образования усталостных трещин по краям статора.

Сущность технического решения заключается в том, что в героторном гидравлическом двигателе, содержащем статор из твердого металла, размещенный внутри него многозаходный винтовой героторный механизм, включающий внутреннюю поверхность статора с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненными с возможностью планетарно-роторного вращения ротора при насосной подаче текучей среды, число наружных винтовых зубьев ротора на единицу меньше числа внутренних винтовых зубьев статора, а наружные винтовые зубья ротора способны входить в зацепление с внутренними винтовыми зубьями статора при планетарно-роторном вращении ротора, согласно изобретению внутренняя поверхность статора, выполненная с внутренними винтовыми зубьями, содержит множество винтовых канавок, при этом каждая из винтовых канавок выполнена с полукругым профилем поперечного сечения, а меридианная плоскость поперечного сечения каждой из винтовых канавок расположена по касательной к огибающей внутренней поверхности статора, идентичной теоретическому профилю поперечного сечения внутренней поверхности статора, вход винтовых канавок расположен на входных торцах внутренних винтовых зубьев статора, выход винтовых канавок расположен на выходных торцах внутренних винтовых зубьев статора, отношение глубины h винтовых канавок к радиусу R окружности впадин внутренних винтовых зубьев статора находится в диапазоне от 0,11 до 0,22, отношение расстояния t между соседними винтовыми канавками к глубине h винтовых канавок находится в диапазоне от 2,5 до 10,5, а зазор между винтовыми зубьями ротора и внутренними винтовыми зубьями статора находится в диапазоне от 0,33 до 0,88 мм, при этом поперечные сечения винтовых зубьев на краях ротора очерчены уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, выполненным с возможностью смещения каждой точки профиля в радиальном направлении по вектору, соединяющему каждую точку профиля с центральной продольной осью ротора, длина L каждого участка винтовых зубьев на краях ротора, очерченного уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, и радиус R наружной поверхности ротора на длине между упомянутыми участками связаны соотношением: L=(3,55÷5,55)R, при этом радиус Rт каждой точки профиля наружной поверхности ротора на длине каждого участка L на краях ротора, на котором поперечные сечения винтовых зубьев очерчены уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, выполненным с возможностью смещения каждой точки профиля в радиальном направлении по вектору, соединяющему каждую точку профиля с центральной продольной осью ротора, и радиус Rc каждой точки профиля наружной поверхности ротора на длине между упомянутыми участками, соответствующий каждой точке профиля на длине между упомянутыми участками, соединяющему каждую точку профиля с центральной продольной осью ротора, связаны соотношением: Rt=(0,85÷0,95)Rc.

Минимальное число ходов винтовой линии каждого внутреннего винтового зуба в статоре равно числу зубьев в статоре.

Выполнение героторного гидравлического двигателя таким образом, что внутренняя поверхность статора, выполненная с внутренними винтовыми зубьями, содержит множество винтовых канавок, при этом каждая из винтовых канавок выполнена с полукругым профилем поперечного сечения, а меридианная плоскость поперечного сечения каждой из винтовых канавок расположена по касательной к огибающей внутренней поверхности статора, идентичной теоретическому профилю поперечного сечения внутренней поверхности статора, вход винтовых канавок расположен на входных торцах внутренних винтовых зубьев статора, выход винтовых канавок расположен на выходных торцах внутренних винтовых зубьев статора, отношение глубины h винтовых канавок к радиусу R окружности впадин внутренних винтовых зубьев статора находится в диапазоне от 0,11 до 0,22, отношение расстояния t между соседними винтовыми канавками к глубине h винтовых канавок находится в диапазоне от 2,5 до 10,5, а зазор между винтовыми зубьями ротора и внутренними винтовыми зубьями статора находится в диапазоне от 0,33 до 0,88 мм, при этом поперечные сечения винтовых зубьев на краях ротора очерчены уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, выполненным с возможностью смещения каждой точки профиля в радиальном направлении по вектору, соединяющему каждую точку профиля с центральной продольной осью ротора, длина L каждого участка винтовых зубьев на краях ротора, очерченного уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, и радиус R наружной поверхности ротора на длине между упомянутыми участками связаны соотношением: L=(3,55÷5,55)R, при этом радиус Rt каждой точки профиля наружной поверхности ротора на длине каждого участка L на краях ротора, на котором поперечные сечения винтовых зубьев очерчены уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, выполненным с возможностью смещения каждой точки профиля в радиальном направлении по вектору, соединяющему каждую точку профиля с центральной продольной осью ротора, и радиус Rc каждой точки профиля наружной поверхности ротора на длине между упомянутыми участками, соответствующий каждой точке профиля на длине между упомянутыми участками, соединяющему каждую точку профиля с центральной продольной осью ротора, связаны соотношением: Rt=(0,85÷0,95)Rc, обеспечивает повышение ресурса и надежности героторного гидравлического двигателя с парой металл-металл за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, за счет увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора, а также за счет снижения вероятности образования усталостных трещин по краям статора.

Выполнение героторного гидравлического двигателя таким образом, что минимальное число ходов винтовой линии каждого внутреннего винтового зуба в статоре равно числу зубьев в статоре, повышает точность проходки наклонных и горизонтальных скважин, обеспечивает повышение темпа набора параметров кривизны скважин, а также улучшение проходимости, т.е. уменьшение сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины в условиях интенсивного трения по стволу скважины.

Ниже изображен героторный гидравлический двигатель DRU-120RP-MM (габарит 120 мм) для бурения направленных скважин с горизонтальным интервалом.

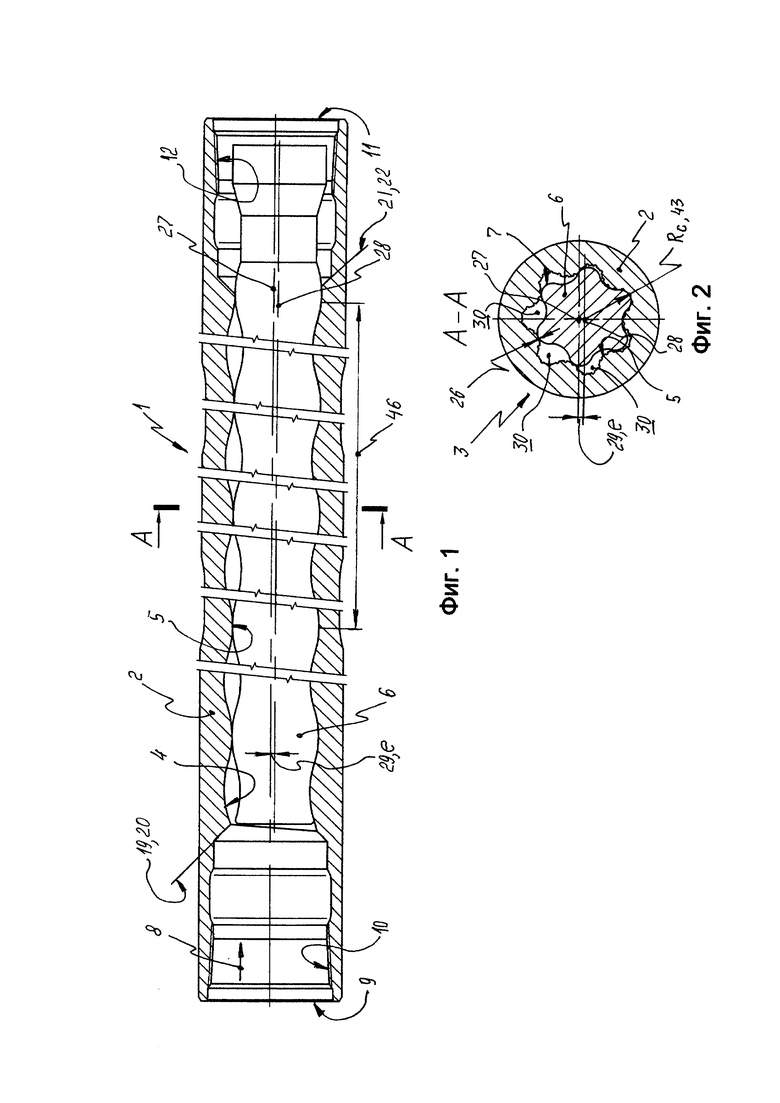

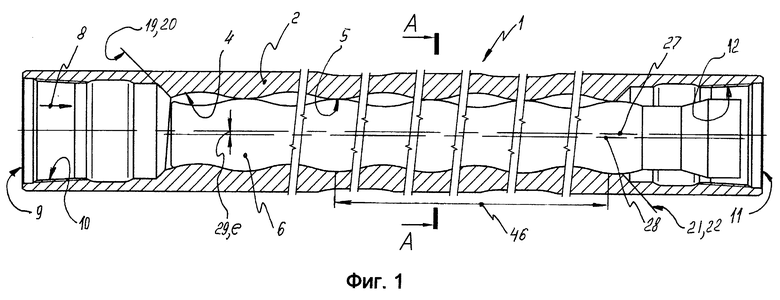

На фиг. 1 изображен продольный разрез героторного гидравлического двигателя.

На фиг. 2 изображен разрез А-А на фиг. 1 поперек средней части героторного гидравлического двигателя, отношение чисел зубьев ротор-статор равно 6/7.

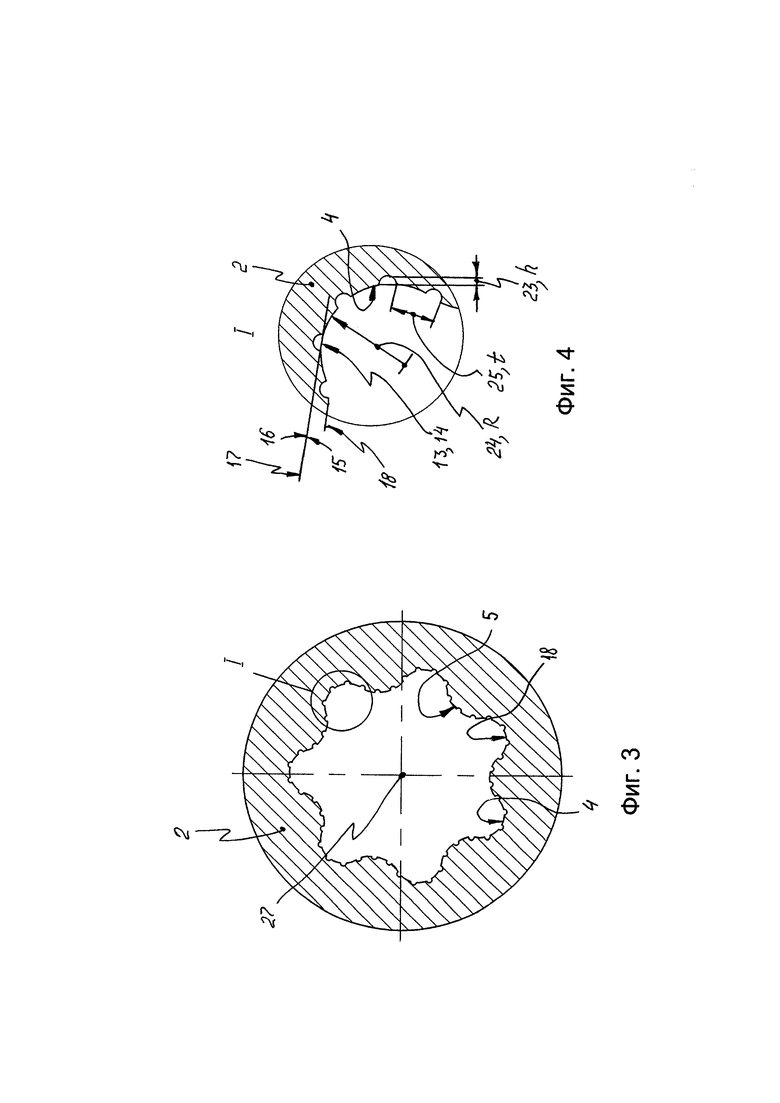

На фиг. 3 изображено поперечное сечения статора двигателя, множество винтовых канавок на внутренней поверхности статора.

На фиг. 4 изображен элемент I на фиг. 3 одной из винтовых канавок на внутренней поверхности статора.

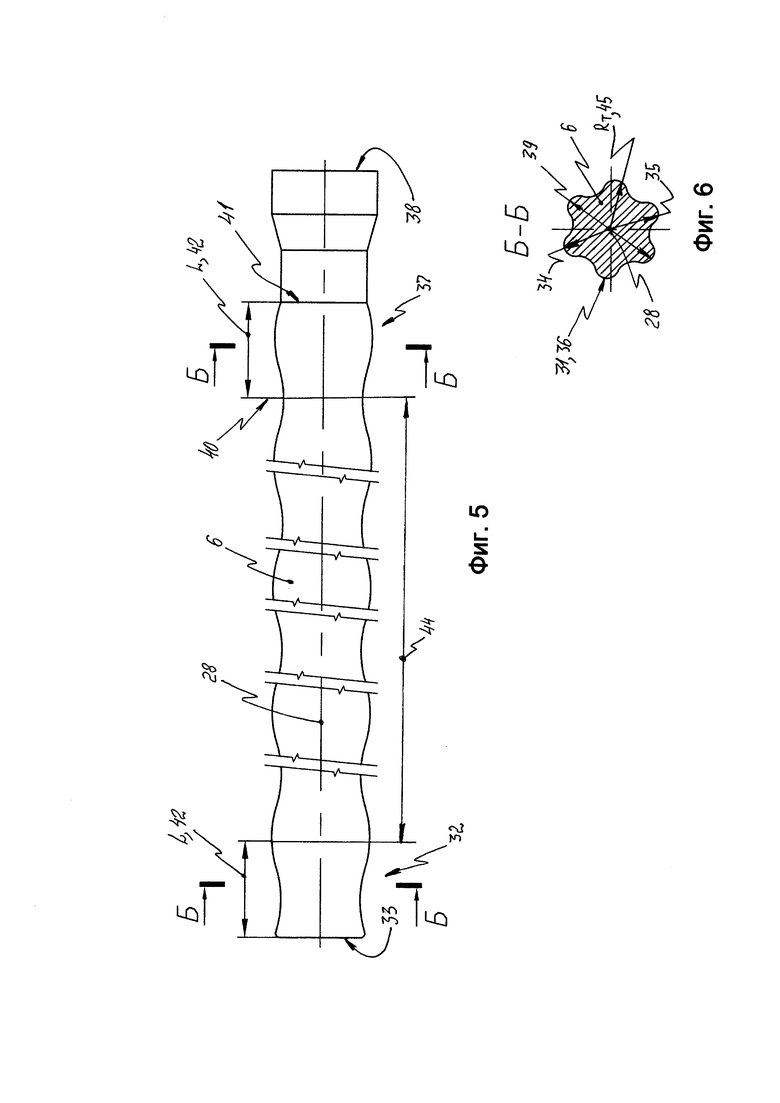

На фиг. 5 изображен ротор двигателя, поперечные сечения на краях ротора выполнены с уменьшающимся в направлении ближнего края ротора эквидистантным профилем.

На фиг. 6 изображен разрез Б-Б на фиг.5 поперек ротора двигателя на длине каждого участка винтовых зубьев на краях ротора, очерченного уменьшающимся в направлении ближнего торца ротора эквидистантным профилем.

Героторный гидравлический двигатель 1 содержит статор 2 из твердого металла, а именно из стали 38Х2МЮА ГОСТ4543-2016, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий внутреннюю поверхность 4 статора 2 с внутренними винтовыми зубьями 5 и эксцентрично расположенный ротор 6 из стали 38ХН3МФА ГОСТ 4543-2016, с наружными винтовыми зубьями 7, выполненные с возможностью планетарно-роторного вращения ротора 6 при насосной подаче текучей среды 8 (бурового раствора), число наружных винтовых зубьев 7 ротора 6 на единицу меньше числа внутренних винтовых зубьев 5 статора 2, а наружные винтовые зубья 7 ротора 6 способны входить в зацепление с внутренними винтовыми зубьями 5 статора 2 при планетарно-роторном вращении ротора 6, изображено на фиг. 1, 2, 3, 5, 6.

Нарезание винтовых зубьев 7 ротора 6 осуществляют на станках с программным управлением австрийской фирмы "Weingartner".

На входном по потоку текучей среды 8 краю 9 статора 2 выполнена внутренняя трубная коническая резьба 10, предназначенная для соединения с нижней частью бурильной колонны (не показанной), а на выходном по потоку текучей среды 8 краю 11 статора 2 выполнена внутренняя трубная коническая резьба 12, предназначенная для соединения с регулятором угла перекоса двигателя 1, включающего узел трансмиссии и долото (не показанные), изображено на фиг. 1, 2, 3, 5, 6.

Поверхность 4 статора 2 с внутренними винтовыми зубьями 5 и контактирующая со статором 2 поверхность ротора 6 с наружными винтовыми зубьями 7 подвергнуты термообработке с азотированием для повышения поверхностной твердости.

Внутренняя поверхность 4 статора 2, выполненная с внутренними винтовыми зубьями 5, содержит множество винтовых канавок 13, при этом каждая из винтовых канавок 13 выполнена с полукругым профилем 14 поперечного сечения, а меридианная плоскость 15 поперечного сечения каждой из винтовых канавок 13 расположена по касательной 16 к огибающей 17 внутренней поверхности 4 статора 2, идентичной теоретическому профилю 18 поперечного сечения внутренней поверхности 4 статора 2, изображено на фиг. 2, 3, 4.

Вход 19 винтовых канавок 13 расположен на входных торцах 20 внутренних винтовых зубьев 5 статора 2, выход 21 винтовых канавок 13 расположен на выходных торцах 22 внутренних винтовых зубьев 5 статора 2, отношение глубины 23, h винтовых канавок к радиусу 24, R окружности впадин внутренних винтовых зубьев 5 статора 2 находится в диапазоне от 0,11 до 0,22, отношение расстояния 25, t между соседними винтовыми канавками 13 к глубине 23, h винтовых канавок находится в диапазоне от 2,5 до 10,5, фиг. 1, 2, 3, 4.

Внутреннюю поверхность 4 статора 2 с внутренними винтовыми зубьями 5 и множеством винтовых канавок 13, причем каждая из винтовых канавок 13 имеет полукругый профиль 14 поперечного сечения, формируют методом электрохимической обработки на установке ЭХО, компании "Радиус-Сервис" (RU), входящей в состав "Шлюмберже" (US), (патенты RU2578895, RU2710092, RU2774195).

Зазор 26 между винтовыми зубьями 7 ротора 6 и внутренними винтовыми зубьями 5 статора 2 находится в диапазоне от 0,33 до 0,88 мм, изображено на фиг. 1, 2, 3, 4.

Кроме того, на фиг. 1, 2, 3, 6 изображено: поз.27 - центральная продольная ось статора 2; поз.28 - центральная продольная ось ротора 6; поз.29, е -эксцентриситет зубчатого зацепления ротора 6 с наружными винтовыми зубьями 7 относительно внутренних винтовых зубьев 5 статора 2; при этом поз.30 - множество аксиально расположенных камер между внутренней поверхностью 4 статора 2 с внутренними винтовыми зубьями 5 и профилем ротора 6 с наружными винтовыми зубьями 7, образующих при насосной подаче текучей среды 8 (бурового раствора), прокачиваемой по бурильной колонне, планетарно-роторное вращение ротора 6.

Поперечные сечения наружных винтовых зубьев 31 на входном краю 32 ротора 6 очерчены уменьшающимся в направлении ближнего торца 33 ротора 6 эквидистантным профилем, выполненным с возможностью смещения каждой точки 34 профиля в радиальном направлении по вектору 35, соединяющему каждую точку 34 профиля с центральной продольной осью 28 ротора 6 (с началом координат), изображено на фиг. 1, 2, 5, 6.

Поперечные сечения наружных винтовых зубьев 36 на выходном краю 37 ротора 6 очерчены уменьшающимся в направлении ближнего торца 38 ротора 6 эквидистантным профилем (изображен вариант выполнения выходного края 37 ротора 6 с диаметром, равным диаметру 39 зубьев 36 ротора 6 в плоскости 40), выполненным с возможностью смещения каждой точки 34 профиля в радиальном направлении по вектору 35, соединяющему каждую точку 33 профиля с центральной продольной осью 28 ротора 6 (с началом координат), при этом поз.41 - выходная часть наружных винтовых зубьев 36 на выходном краю 37 ротора 6, изображено на фиг. 1, 2, 5, 6.

Длина L, 42 каждого участка винтовых зубьев 31, 36 на краях, соответственно, 32 и 37 ротора 6, очерченного уменьшающимся в направлении ближнего торца, соответственно 33 и 38 ротора 6 эквидистантным профилем, и радиус Rc, 43 наружной поверхности ротора 6 на длине 44 между упомянутыми участками 32 и 37 связаны соотношением: L, 42=(3,55÷5,55) Rc, 43, изображено на фиг. 1, 2, 5, 6.

Радиус Rт, 45 каждой точки профиля наружной поверхности ротора 6 на длине, соответственно 32 и 37 каждого участка L, 42 на краях, соответственно 33 и 38 ротора 6, на котором поперечные сечения винтовых зубьев 31 и 36 очерчены уменьшающимся в направлении ближнего торца, соответственно 33 и 38 ротора 6 эквидистантным профилем, выполненным с возможностью смещения каждой точки 34 профиля в радиальном направлении по вектору 35, соединяющему каждую точку 34 профиля с центральной продольной осью 28 ротора 6, и радиус Rc, 43 каждой точки 34 профиля наружной поверхности ротора 6 на длине 44 между упомянутыми участками, соответственно 32 и 37, соответствующий каждой точке 34 профиля на длине 44 между упомянутыми участками 32 и 37, соединяющему каждую точку 34 профиля с центральной продольной осью 28 ротора 6, связаны соотношением: Rt, 45=(0,85÷0,95)Rc, 43, изображено на фиг. 1, 2, 5, 6.

Длина L, 42 каждого участка наружных винтовых зубьев 31 и 36 на краях, соответственно, 32 и 37 ротора 6, очерченного уменьшающимся в направлении ближнего торца, соответственно, 33 и 38 ротора 6 эквидистантным профилем, и радиус Rc, 43 наружной поверхности ротора 6 на длине 44 между упомянутыми участками 32 и 37 связаны соотношением: L, 42=(3,55÷5,55) Rc, 43, изображено на фиг. 1, 2, 5, 6.

Минимальное число ходов 46 винтовой линии каждого внутреннего винтового зуба 5 в статоре 2 равно числу зубьев в статоре 2, изображено на фиг.1.

Ход 46, Т (или шаг Pz) винтовой линии каждого внутреннего винтового зуба 5 в статоре 2 равен расстоянию по соосной поверхности между двумя положениями точки, образующей линию винтового зуба 5 в статоре 2, соответствующими ее полному обороту вокруг центральной продольной оси 27 статора 2, показано, например, в ГОСТ 16530-83, стр. 17, изображено на фиг. 1, 2.

Ход 46, Т (или шаг Pz) винтовой линии каждого внутреннего винтового зуба 5 в статоре 2, например, в статоре двигателя DRU-120RF-MM, равен 700 мм, направление винтовых зубьев 5 в статоре 2 - левое, длина статора равна 6000 мм.

Направленное бурение скважин с горизонтальным интервалом в подземных пластах при разработке месторождений нефти осуществляют с использованием компоновки низа бурильной колонны (КНБК) с долотом вращением бурильной колонны от верхнего привода и/или от привода героторного гидравлического двигателя 1, содержащего статор 2 из твердого металла, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий внутреннюю поверхность 4 статора 2 с внутренними винтовыми зубьями 5 и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7, выполненные с возможностью планетарно-роторного вращения ротора 6 при насосной подаче текучей среды 8 (бурового раствора).

Для бурения криволинейных и прямолинейных интервалов скважин с целью обеспечения проектного изгиба КНБК для формирования криволинейных интервалов скважин используют героторный двигатель 1, снабженный регулируемым переводником с фиксированным углом перекоса (не показанный).

Для бурения криволинейного интервала скважины вращение бурильной колонны от верхнего привода прекращают, изгиб регулируемого переводника направляют в заданном направлении, а бурение скважины производят вращением долота с приводом от героторного двигателя 1.

После завершения проходки криволинейного интервала скважины для бурения прямолинейного интервала используют КНБК, содержащую изгиб, бурение скважины производят вращением бурильной колонны от верхнего привода и/или от привода героторного двигателя 1.

С помощью данных способов формируют криволинейный интервал скважины, а далее производят бурение горизонтального интервала вращением бурильной колонны от верхнего привода и/или от привода героторного двигателя 1.

Героторный гидравлический двигатель DRU-120RF-MM для бурения направленной скважины с горизонтальным интервалом (окончанием) в компоновке низа бурильной колонны работает следующим образом: на входном по потоку текучей среды 8 краю 9 статора 2 выполнена внутренняя трубная коническая резьба 10, при помощи которой статор 2 соединяют с нижней частью бурильной колонны (не показанной), а на выходном по потоку текучей среды 8 краю 11 статора 2 выполнена внутренняя трубная коническая резьба 12, при помощи которой статор 2 соединяют с регулятором угла перекоса двигателя 1, включающего узел трансмиссии и долото (не показанные), изображено на фиг. 1, 2, 3, 5, 6.

Поток бурового раствора 8 под давлением, например, 25÷35 МПа, по колонне бурильных труб подают через внутренние полости бурильной колонны на вход двигателя 1, содержащего статор 2 из твердого металла, а именно из стали 38Х2МЮА, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий внутреннюю поверхность 4 статора 2 с внутренними винтовыми зубьями 5 и эксцентрично расположенный ротор 6 из стали 38ХН3МФА с наружными винтовыми зубьями 7, выполненные с возможностью планетарно-роторного вращения ротора 6 при насосной подаче текучей среды 8 (бурового раствора), число наружных винтовых зубьев 7 ротора 6 на единицу меньше числа внутренних винтовых зубьев 5 статора 2, а наружные винтовые зубья 7 ротора 6 способны входить в зацепление с внутренними винтовыми зубьями 5 статора 2 при планетарно-роторном вращении ротора 6, изображено на фиг. 1, 2, 3, 5, 6.

При насосной подаче текучая среда 8 (буровой раствор) подается во множество аксиально расположенных камер поз.30 между внутренней поверхностью 4 статора 2 с внутренними винтовыми зубьями 5 и профилем ротора 6 с наружными винтовыми зубьями 7, образующих при насосной подаче текучей среды 8 (бурового раствора), прокачиваемой по бурильной колонне, планетарно-роторное вращение ротора 6.

Возникающий на роторе 6 вращающий момент приводит его в планетарно-роторное вращение внутри внутренней поверхности 4 статора 2, выполненной с внутренними винтовыми зубьями 5, которое при помощи верхней и нижней полумуфт и карданного вала преобразуется во вращение (в противоположном направлении относительно планетарного вращения ротора 6) вала шпиндельной секции, установленного в осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также в верхней и нижней радиальных опорах скольжения внутри корпуса шпиндельной секции, причем на валу шпиндельной секции закреплено долото для бурения скважины (не показанные), осуществляя бурение наклонно-направленных и/или горизонтально-направленных скважин в напряженных условиях работы (при бурении в твердых породах), причем в условиях высокой турбулентности бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 10% нефтепродуктов, при расходе 38 л/с (1800 л/мин) и дифференциальном перепаде 40 атм (4 МПа), содержание твердой фазы низкой плотности (LGS), например, бентонита, полимеров и бурового шлама, не превышает 8% объемных процентов.

Выполнение героторного гидравлического двигателя таким образом, что внутренняя поверхность 4 статора 2, выполненная с внутренними винтовыми зубьями 5, содержит множество винтовых канавок 13, при этом каждая из винтовых канавок 13 выполнена с полукругым профилем 14 поперечного сечения, а меридианная плоскость 15 поперечного сечения каждой из винтовых канавок 13 расположена по касательной 16 к огибающей 17 внутренней поверхности 4 статора 2, идентичной теоретическому профилю 18 поперечного сечения внутренней поверхности 4 статора 2, при этом вход 19 винтовых канавок 13 расположен на входных торцах 20 внутренних винтовых зубьев 5 статора 2, выход 21 винтовых канавок 13 расположен на выходных торцах 22 внутренних винтовых зубьев 5 статора 2, отношение глубины 23, h винтовых канавок к радиусу 24, R окружности впадин внутренних винтовых зубьев 5 статора 2 находится в диапазоне от 0,11 до 0,22, отношение расстояния 25, t между соседними винтовыми канавками 13 к глубине 23, h винтовых канавок находится в диапазоне от 2,5 до 10,5, при этом внутренняя поверхность 4 статора 2 с внутренними винтовыми зубьями 5 и множеством винтовых канавок 13, причем каждая из винтовых канавок 13 имеет полукругый профиль 14 поперечного сечения, при этом зазор 26 между винтовыми зубьями 7 ротора 6 и внутренними винтовыми зубьями 5 статора 2 находится в диапазоне от 0,33 до 0,88 мм, обеспечивает повышение ресурса и надежности героторного гидравлического двигателя с парой металл-металл за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора.

Выполнение героторного гидравлического двигателя таким образом, что поперечные сечения наружных винтовых зубьев 31 на входном краю 32 ротора 6 очерчены уменьшающимся в направлении ближнего торца 33 ротора 6 эквидистантным профилем, выполненным с возможностью смещения каждой точки 34 профиля в радиальном направлении по вектору 35, соединяющему каждую точку 34 профиля с центральной продольной осью 28 ротора 6 (с началом координат), при этом поперечные сечения наружных винтовых зубьев 36 на выходном краю 37 ротора 6 очерчены уменьшающимся в направлении ближнего торца 38 ротора 6 эквидистантным профилем, выполненным с возможностью смещения каждой точки 34 профиля в радиальном направлении по вектору 35, соединяющему каждую точку 33 профиля с центральной продольной осью 28 ротора 6 (с началом координат), длина L, 42 каждого участка винтовых зубьев 31, 36 на краях, соответственно, 32 и 37 ротора 6, очерченного уменьшающимся в направлении ближнего торца, соответственно 33 и 38 ротора 6 эквидистантным профилем, и радиус Rc, 43 наружной поверхности ротора 6 на длине 44 между упомянутыми участками 32 и 37 связаны соотношением: L, 42=(3,55÷5,55) Rc, 43, при этом радиус Rт, 45 каждой точки профиля наружной поверхности ротора 6 на длине, соответственно 32 и 37 каждого участка L, 42 на краях, соответственно 33 и 38 ротора 6, на котором поперечные сечения винтовых зубьев 31 и 36 очерчены уменьшающимся в направлении ближнего торца, соответственно 33 и 38 ротора 6 эквидистантным профилем, выполненным с возможностью смещения каждой точки 34 профиля в радиальном направлении по вектору 35, соединяющему каждую точку 34 профиля с центральной продольной осью 28 ротора 6, и радиус Rc, 43 каждой точки 34 профиля наружной поверхности ротора 6 на длине 44 между упомянутыми участками, соответственно 32 и 37, соответствующий каждой точке 34 профиля на длине 44 между упомянутыми участками 32 и 37, соединяющему каждую точку 34 профиля с центральной продольной осью 28 ротора 6, связаны соотношением: Rт, 45=(0,85÷0,95)Rc, 43, при этом длина L, 42 каждого участка наружных винтовых зубьев 31 и 36 на краях, соответственно, 32 и 37 ротора 6, очерченного уменьшающимся в направлении ближнего торца, соответственно, 33 и 38 ротора 6 эквидистантным профилем, и радиус Rc, 43 наружной поверхности ротора 6 на длине 44 между упомянутыми участками 32 и 37 связаны соотношением: L, 42=(3,55÷5,55) Rc, 43, обеспечивает повышение ресурса и надежности героторного гидравлического двигателя с парой металл-металл за счет за счет увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора, а также за счет снижения вероятности образования усталостных трещин по краям статора.

Выполнение героторного гидравлического двигателя таким образом, что ход 46, Т (или шаг Pz) винтовой линии каждого внутреннего винтового зуба 5 в статоре 2 равен расстоянию по соосной поверхности между двумя положениями точки, образующей линию винтового зуба 5 в статоре 2, соответствующими ее полному обороту вокруг центральной продольной оси 27 статора 2, обеспечивает повышение темпа набора параметров кривизны скважин, а также улучшение проходимости, т.е. уменьшение сопротивления и напряжений в компоновке низа бурильной колонны при прохождении через радиусные участки ствола скважины в условиях интенсивного трения по стволу скважины.

Героторный гидравлический двигатель DRU-120RF-MM (габарит 120 мм) с парой металл-металл, известный под названием "Metal on Metal Rotor Stators", показал при испытаниях коммерчески жизнеспособную эффективность.

Изобретение повышает ресурс и надежность героторного гидравлического двигателя с парой металл-металл за счет пропускания через двигатель абразивных частиц, размеры которых превышают зазор по контактной кривой между винтовой поверхностью ротора и внутренней винтовой поверхностью статора, а также за счет увеличения контактной поверхности краев ротора и статора и уменьшения адгезивного, абразивного, ударного и усталостного износа и утечек текучей среды героторной винтовой рабочей пары от воздействия перекашивающих моментов ротора при планетарно-роторном вращении ротора на края ротора и статора, а также за счет снижения вероятности образования усталостных трещин по краям статора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2710338C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669438C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2688824C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2019 |

|

RU2723595C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2315201C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2375583C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2020 |

|

RU2745677C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652724C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2018 |

|

RU2689014C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652725C1 |

Изобретение относится к героторным гидравлическим двигателям с парами металл-металл для направленного бурения нефтяных скважин. Двигатель 1 содержит статор 2 из твердого металла, размещенный внутри него многозаходный винтовой героторный механизм, включающий внутреннюю поверхность 4 статора 2 с внутренними винтовыми зубьями 5 и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями. Внутренняя поверхность 4 содержит множество винтовых канавок, выполненных с полукруглым профилем поперечного сечения. Меридианная плоскость поперечного сечения каждой из канавок расположена по касательной к огибающей поверхности 4, идентичной теоретическому профилю поперечного сечения поверхности 4. Вход 19 канавок расположен на входных торцах 20 зубьев 5, а выход 21 канавок - на выходных торцах 22 зубьев 5. Поперечные сечения наружных винтовых зубьев на краях ротора 6 очерчены уменьшающимся в направлении ближнего торца ротора 6 эквидистантным профилем, выполненным с возможностью смещения каждой точки профиля в радиальном направлении по вектору, соединяющему каждую точку профиля с центральной продольной осью 28 ротора 6. Изобретение направлено на повышение ресурса и надежности героторного гидравлического двигателя с парой металл-металл. 1 з.п. ф-лы, 6 ил.

1. Героторный гидравлический двигатель, содержащий статор из твердого металла, размещенный внутри него многозаходный винтовой героторный механизм, включающий внутреннюю поверхность статора с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью планетарно-роторного вращения ротора при насосной подаче текучей среды, число наружных винтовых зубьев ротора на единицу меньше числа внутренних винтовых зубьев статора, а наружные винтовые зубья ротора способны входить в зацепление с внутренними винтовыми зубьями статора при планетарно-роторном вращении ротора, отличающийся тем, что внутренняя поверхность статора, выполненная с внутренними винтовыми зубьями, содержит множество винтовых канавок, при этом каждая из винтовых канавок выполнена с полукруглым профилем поперечного сечения, а меридианная плоскость поперечного сечения каждой из винтовых канавок расположена по касательной к огибающей внутренней поверхности статора, идентичной теоретическому профилю поперечного сечения внутренней поверхности статора, вход винтовых канавок расположен на входных торцах внутренних винтовых зубьев статора, выход винтовых канавок расположен на выходных торцах внутренних винтовых зубьев статора, отношение глубины h винтовых канавок к радиусу R окружности впадин внутренних винтовых зубьев статора находится в диапазоне от 0,11 до 0,22, отношение расстояния t между соседними винтовыми канавками к глубине h винтовых канавок находится в диапазоне от 2,5 до 10,5, а зазор между винтовыми зубьями ротора и внутренними винтовыми зубьями статора находится в диапазоне от 0,33 до 0,88 мм, при этом поперечные сечения винтовых зубьев на краях ротора очерчены уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, выполненным с возможностью смещения каждой точки профиля в радиальном направлении по вектору, соединяющему каждую точку профиля с центральной продольной осью ротора, длина L каждого участка винтовых зубьев на краях ротора, очерченного уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, и радиус R наружной поверхности ротора на длине между упомянутыми участками связаны соотношением: L=(3,55÷5,55)R, при этом радиус Rт каждой точки профиля наружной поверхности ротора на длине каждого участка L на краях ротора, на котором поперечные сечения винтовых зубьев очерчены уменьшающимся в направлении ближнего торца ротора эквидистантным профилем, выполненным с возможностью смещения каждой точки профиля в радиальном направлении по вектору, соединяющему каждую точку профиля с центральной продольной осью ротора, и радиус Rc каждой точки профиля наружной поверхности ротора на длине между упомянутыми участками, соответствующий каждой точке профиля на длине между упомянутыми участками, соединяющему каждую точку профиля с центральной продольной осью ротора, связаны соотношением: Rт=(0,85÷0,95)Rc.

2. Героторный гидравлический двигатель по п. 1, отличающийся тем, что минимальное число ходов винтовой линии каждого внутреннего винтового зуба в статоре равно числу зубьев в статоре.

| US 10676992 B2, 09.06.2020 | |||

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2019 |

|

RU2723595C1 |

| ЭКСЦЕНТРИКОВЫЙ ШНЕКОВЫЙ НАСОС С РАСШИРЕННЫМ ТЕМПЕРАТУРНЫМ ДИАПАЗОНОМ | 2003 |

|

RU2318134C2 |

| US 8905733 B2, 09.12.2014 | |||

| US 9051780 B2, 09.06.2015. | |||

Авторы

Даты

2023-10-16—Публикация

2022-11-23—Подача