Изобретение относится к пищевой промышленности, а именно к производству а биоразлагаемых материалов из вторичных материальных ресурсов и может быть использовано на свеклосахарных заводах.

Наиболее близкой по сущности и достигаемому результату является Технология получения биоразлагаемого материала [Антипов С.Т., Шахов С.В., Жигулина М.О. ВНЕДРЕНИЕ ПРИНЦИПОВ УСТОЙЧИВОГО РАЗВИТИЯ ПРОИЗВОДСТВА БИОРАЗЛАГАЕМОЙ УПАКОВКИ ИЗ ВТОРИЧНЫХ МАТЕРИАЛЬНЫХ РЕСУРСОВ ПИЩЕВЫХ ПРОИЗВОДСТВ. Вестник Воронежского государственного университета инженерных технологий. 2014;(4):53-57], содержащая следующие этапы технологии производства: обезвоживание, измельчение, смешивание, разваривание, формирование, глазирование. Однако данная технология имеет следующий недостаток:

- слой клеевого пектинового раствора не дает ожидаемых результатов – повышения твердости и теплопроводности, однако данный процесс требует значительных затрат энергии и усложняет технологический процесс.

Технической задачей изобретения является разработка и исследование способа получения биоразлагаемой упаковки вторичных материальных ресурсов пищевых производств. Повышение энергетической, экологической эффективности и эксплуатационной надежности работы линии.

Поставленная задача достигается тем, что предложен способ производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств, характеризующийся тем, что он предусматривает сушку подогретым до температуры 100…120 °С воздухом вторичных материальных ресурсов пищевых производств до содержания сухих веществ 88…90 %, их последующее измельчение до размеров частиц 0,5…1,0 мм и дальнейшее перемешивание с предварительно подготовленным костным клеем. Подготовка костного клея заключается в смешивании сухого костного клея и подогретой до температуры 60…70 °С воды в соотношении 1:3 (одна часть клея к трем частям воды); образовавшуюся смесь измельченных частиц вторичных материальных ресурсов пищевых производств и подготовленного костного клея направляют на прессование при температуре 18-25°С с получением биоразлагаемой упаковки, которую затем охлаждают до температуры 20…22 °С холодным воздухом с температурой 11…13 °С; отработанный воздух после сушки с температурой 47…50 °С охлаждают до температуры 11…13 °С, далее его подают на охлаждение биоразлагаемой упаковки, после чего нагревают до температуры 100…120 °С, а затем возвращают на сушку с образованием контура рециркуляции, причем охлаждение отработанного после сушки воздуха осуществляют за счет рекуперативного теплообмена с парами хладагента, имеющих температуру 5…7 °С и пониженное давление 0,00086…0,00096 МПа, которое создается в результате эжекции хладагента рабочим паром под давлением 1…1,2 МПа, в качестве которого используют воду; полученную после эжектирования смесь рабочего пара и паров хладагента с давлением 0,35…0,4 МПа направляют на подогрев воздуха до температуры 100…120 °С, образовавшийся при этом конденсат смеси рабочего пара и паров хладагента с температурой 135…140 °С вначале подают на подогрев воды до температуры 60…70 °С, а затем возвращают для подготовки хладагента и рабочего пара с образованием контура рециркуляции, причем рабочий пар получают при последовательном снижении давления острого пара с 3,5…4,0 МПа до 1…1,2 МПа с одновременной выработкой электроэнергии.

2. Линия для производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств, характеризующаяся тем, что содержит барабанную сушилку, молотковую дробилку, смеситель, пресс, охладитель, подогреватель для воды, лопастной вертикальный смеситель, бункера для измельченных частиц вторичных материальных ресурсов пищевых производств и сухого костного клея, снабженных дозаторами, насосы и вентиляторы, а также пароэжекторную холодильную машину, включающую парогенератор (котёл), турбину противодавления, эжектор, холодоприемник, испаритель, конденсатор-пароперегреватель, терморегулирующий вентиль, при этом в результате сжигания смеси топлива и воздуха в парогенераторе (котле) образуется острый пар с давлением 3,5…4,0 МПа, который затем в турбине противодавления снижает свое давление до 1,0…1,2 МПа с образованием рабочего пара и вырабатывает электроэнергию; в холодоприемнике парами хладагента охлаждают отработанный воздух после барабанной сушилки до температуры 11….13 °С, и далее, после охладителя, подогревают в конденсаторе-нагревателе до температуры 100…120 °С смесью рабочего пара и паров хладагента после эжектора, образовавшийся при этом конденсат смеси используют в подогревателе для нагрева воды до температуры 60…70°С.

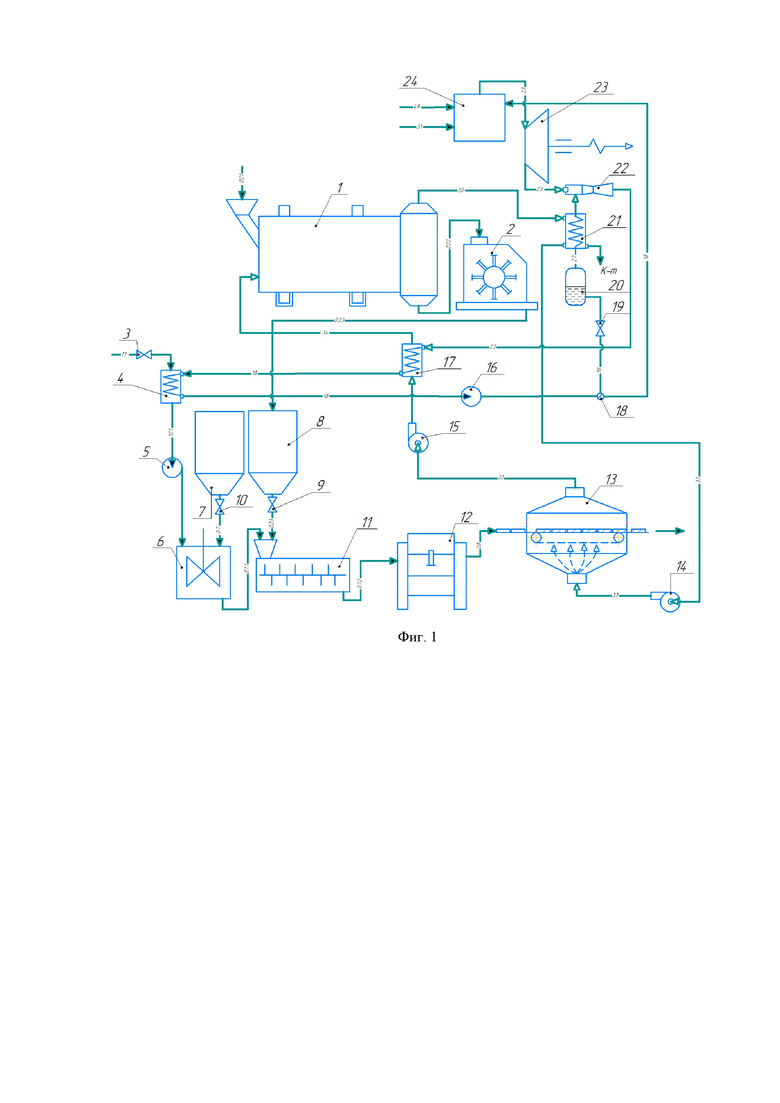

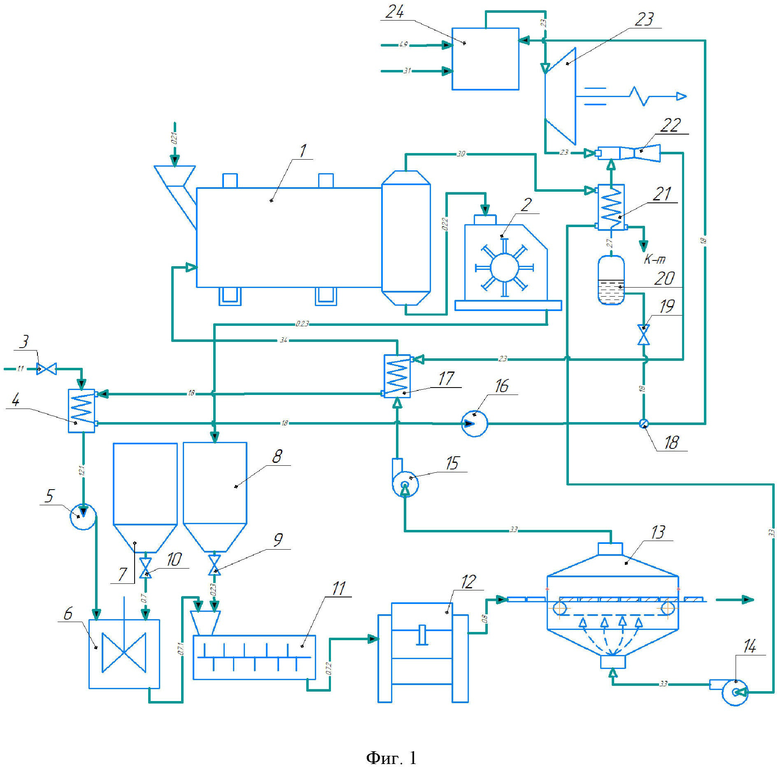

Предлагаемая линия для производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств представлена на фиг. 1.

Линия включает последовательно соединенные сушилка барабанная 1; молотковая дробилка 2; вентиль для воды 3; подогреватель для воды 4; насосы 5,16; лопастной вертикальный смеситель 6; бункер-накопитель 7,8; дозатор для вторичного материального ресурса 9; дозатор для сухого клея 10; смеситель 11, пресс 12, охладитель 13, вентиляторы 14,15; конденсатор-пароперегреватель 17; делитель потока 18; терморегулирующий вентиль 19, испаритель 20, холодоприемник 21; эжектор 22; турбина противодавления 23; парогенератор (котел) 24; линии: отжатый вторичный материальный ресурс 0.2.1; высушенный вторичный материальный ресурс 0.2.2; измельченный вторичный материальный ресурс 0.2.3; сухой костный клей 0.7; смесь костного клея и воды 0.7.1; смесь костного клея, воды и измельчённого вторичного материального ресурса 0.7.2; биоразлагаемая упаковка 0.8; вода питьевая 1.1; вода горячая 1.2.1; конденсат 1.8; пар перегретый 2.3; пары хладогента 2.7; воздух отработанный 3.0; воздух атмосферный 3.1; воздух циркулирующий 3.3; воздух горячий 3.4; горючий газ 4.9.

Предлагаемый способ производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств реализуется на линии следующим образом.

Вторичный материальный ресурс пищевых производств подается по линии 0.2.1 в барабанную сушилку 1, где происходит обезвоживание методом сушки в активном гидродинамическом режиме. В процессе тепловой обработки содержание сухих веществ увеличивается до 88…90%. Далее по линии 0.2.2 высушенный вторичный материальный ресурс подается в молотковую дробилку 2, где измельчается до размеров частиц 0,5..1,0 мм. После чего высушенный и измельченный вторичный материальный ресурс направляется по линии 0.2.3 в бункер-накопитель 8 и далее с помощью дозатора 9 по линии 0.2.3 подается в смеситель 11 для перемешивания с предварительно полученной смесью сухого костного клея и подогретой до температуры 60…70 С воды в соотношении 1 : 3 (одна часть клея к трем частям воды). При этом предварительную смесь сухого костного клея и подогретой воды получают по линии 0.7.1 в лопастном вертикальном смесителе 6. В подогреватель 4 необходимое количество воды подается по линии 1.1 с помощью вентиля 3 и далее подогревается до температуры 60…70 С, после чего насосом 5 по линии 1.2.1 подогретая вода направляется в лопастный вертикальный смеситель 6.

Сухой костный клей из бункера-накопителя 7 через дозатор для сухого клея 10 по линии 0.7 подается в лопастный вертикальный смеситель 6.

Особенностью процесса смешивания является очередность подачи полуфабрикатов: первоначально подаются сухие измельченные полуфабрикаты, далее подается подготовленный костный клей.

Образовавшаяся смесь измельченных частиц вторичных материальных ресурсов производств, сухого костного клея и подогретой воды направляют по линии 0.7.2 на прессование при температуре 18…25°С в пресс 12. Сформированная биоразлагаемая упаковка (подложка, тарелка и т.п.) по линии 0.8 подается в охладитель 13, где охлаждается до температуры 20…22 °С холодным воздухом с температурой 11…13 °С .

Высохшая сформированная упаковка из биоразлагаемого композитного материала поступает на хранение и дальнейшую реализацию.

Отработанный воздух после низкотемпературной сушилки 1 с темпера-турой 50…52 °С направляют в холодоприемник 21 пароэжекторной холо-дильной машины, где его охлаждают до температуры 10…12 °С за счет реку-перативного теплообмена с парами хладагента. В качестве хладагента исполь-зуют воду, которая из испарителя 20 выходит в виде паров, имеющих темпе-ратуру 4…6 °С и пониженное давление 0,00085…0,00095 МПа, которое со-здается в результате эжекции хладагента рабочим паром под давлением 1…1,2 МПа в эжекторе 22. После эжектирования смесь рабочего пара и паров хладагента с давлением 0,4…0,5 МПа направляют конденсатор-пароперегреватель 17 на перегрев пара до температуры 135…140 °С, исполь-зуемого в качестве сушильного агента в высокотемпературной сушилке 1, поступающего с помощью вентилятора 15 из охладителя 13, в который в свою очередь, холодный воздух с температурой 11…13 С нагнетается вентилятором 14 из холодоприемника 21.

Образовавшийся в конденсаторе-пароперегревателе 17 конденсат смеси рабочего пара и паров хладагента с температурой 140…150 °С подают в подогреватель для воды 4 для нагрева воды питьевой до температуры 70…75 °С подаваемой вентилем для воды 3. Далее конденсат из подогревателя для воды 4 насосом 16 направляют в делитель потоков 18 из которого одну часть через терморегулирующий вентиль 19 возвращают в испаритель 20 для подготовки хладагента, а другую часть возвращают в парогенератор (котел) 24 с образованием контура рециркуляции. При сжигании топлива в парогенераторе (котле) 24 получают острый пар с давлением 3,5…4,0 МПа, подаваемый затем в турбину противодавления 23, в которой его давление снижают до 1…1,2 МПа с одновременной выработкой электроэнергии.

Таким образом, предлагаемый способ производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств и линия для ее производства позволяют:

- повысить энергетическую эффективность и эксплуатационную надежность работы линии, так как предусмотрено использование пароэжекторной холодильной установки, которая более предпочтительна с энергетической точки зрения на таких предприятиях как сахарные заводы и более надежна в условиях реальной эксплуатации из-за отсутствия движущихся частей;

- реализацию на практике (на свеклосахарных заводах) вследствие того, что в изобретении приведены режимные параметры получения готового продукта на каждой из стадий его производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| Способ производства амидоминерального гранулированного свекловичного жома и линия для его осуществления | 2017 |

|

RU2674609C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ ФОТОАВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2014 |

|

RU2577150C1 |

| Способ управления процессом производства биомассы аэробных микроорганизмов | 2016 |

|

RU2644193C1 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2758514C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| Линия для приготовления экстракта травы зверобоя, сброженного молочно-кислыми бактериями | 2021 |

|

RU2784534C1 |

| Способ горячего копчения рыбной продукции | 2015 |

|

RU2615365C2 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2012 |

|

RU2484129C1 |

Изобретение относится к пищевой промышленности, а именно к производству биоразлагаемых материалов из вторичных материальных ресурсов, и может быть использовано на свеклосахарных заводах. Cпособ производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств характеризуется тем, что он предусматривает сушку подогретым до температуры 100…120°С воздухом вторичных материальных ресурсов пищевых производств до содержания сухих веществ 88…90%, их последующее измельчение до размеров частиц 0,5…1,0 мм и дальнейшее перемешивание с предварительно подготовленным костным клеем. Подготовка костного клея заключается в смешивании сухого костного клея и подогретой до температуры 60…70°С воды в соотношении 1:3 (одна часть клея к трем частям воды); образовавшуюся смесь измельченных частиц вторичных материальных ресурсов пищевых производств и подготовленного костного клея направляют на прессование при температуре 18-25°С с получением биоразлагаемой упаковки, которую затем охлаждают до температуры 20…22°С холодным воздухом с температурой 11…13°С; отработанный воздух после сушки с температурой 47…50°С охлаждают до температуры 11…13°С, далее его подают на охлаждение биоразлагаемой упаковки, после чего нагревают до температуры 100…120°С, а затем возвращают на сушку с образованием контура рециркуляции, причем охлаждение отработанного после сушки воздуха осуществляют за счет рекуперативного теплообмена с парами хладагента, имеющих температуру 5…7°С и пониженное давление 0,00086…0,00096 МПа, которое создается в результате эжекции хладагента рабочим паром под давлением 1…1,2 МПа, в качестве которого используют воду; полученную после эжектирования смесь рабочего пара и паров хладагента с давлением 0,35…0,4 МПа направляют на подогрев воздуха до температуры 100…120°С, образовавшийся при этом конденсат смеси рабочего пара и паров хладагента с температурой 135…140°С вначале подают на подогрев воды до температуры 60…70°С, а затем возвращают для подготовки хладагента и рабочего пара с образованием контура рециркуляции, причем рабочий пар получают при последовательном снижении давления острого пара с 3,5…4,0 МПа до 1…1,2 МПа с одновременной выработкой электроэнергии. Также предложена линия для производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств. Технический результат заключается в повышении энергетической эффективности и эксплуатационной надежности работы линии, так как предусмотрено использование пароэжекторной холодильной установки, которая более предпочтительна с энергетической точки зрения на таких предприятиях, как сахарные заводы и более надежна в условиях реальной эксплуатации из-за отсутствия движущихся частей. 2 н.п. ф-лы, 1 ил.

1. Способ производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств, характеризующийся тем, что он предусматривает сушку подогретым до температуры 100…120°С воздухом вторичных материальных ресурсов пищевых производств до содержания сухих веществ 88…90 %, их последующее измельчение до размеров частиц 0,5…1,0 мм и дальнейшее перемешивание с предварительно подготовленным костным клеем; подготовка костного клея заключается в смешивании сухого костного клея и подогретой до температуры 60…70°С воды в соотношении 1:3 (одна часть клея к трем частям воды); образовавшуюся смесь измельченных частиц вторичных материальных ресурсов пищевых производств и подготовленного костного клея направляют на прессование при температуре 18-25°С с получением биоразлагаемой упаковки, которую затем охлаждают до температуры 20…22°С холодным воздухом с температурой 11…13°С; отработанный воздух после сушки с температурой 47…50°С охлаждают до температуры 11…13°С, далее его подают на охлаждение биоразлагаемой упаковки, после чего нагревают до температуры 100…120°С, а затем возвращают на сушку с образованием контура рециркуляции, причем охлаждение отработанного после сушки воздуха осуществляют за счет рекуперативного теплообмена с парами хладагента, имеющих температуру 5…7°С и пониженное давление 0,00086…0,00096 МПа, которое создается в результате эжекции хладагента рабочим паром под давлением 1…1,2 МПа, в качестве которого используют воду; полученную после эжектирования смесь рабочего пара и паров хладагента с давлением 0,35…0,4 МПа направляют на подогрев воздуха до температуры 100…120°С, образовавшийся при этом конденсат смеси рабочего пара и паров хладагента с температурой 135…140°С вначале подают на подогрев воды до температуры 60…70°С, а затем возвращают для подготовки хладагента и рабочего пара с образованием контура рециркуляции, причем рабочий пар получают при последовательном снижении давления острого пара с 3,5…4,0 МПа до 1…1,2 МПа с одновременной выработкой электроэнергии.

2. Линия для производства биоразлагаемой упаковки из вторичных материальных ресурсов пищевых производств, характеризующаяся тем, что содержит барабанную сушилку, молотковую дробилку, смеситель, пресс, охладитель, подогреватель для воды, лопастной вертикальный смеситель, бункера для измельченных частиц вторичных материальных ресурсов пищевых производств и сухого костного клея, снабженных дозаторами, насосы и вентиляторы, а также пароэжекторную холодильную машину, включающую парогенератор (котёл), турбину противодавления, эжектор, холодоприемник, испаритель, конденсатор-пароперегреватель, терморегулирующий вентиль, при этом в результате сжигания смеси топлива и воздуха в парогенераторе (котле) образуется острый пар с давлением 3,5…4,0 МПа, который затем в турбине противодавления снижает свое давление до 1,0…1,2 МПа с образованием рабочего пара и вырабатывает электроэнергию; в холодоприемнике парами хладагента охлаждают отработанный воздух после барабанной сушилки до температуры 11…13°С и далее, после охладителя, подогревают в конденсаторе-нагревателе до температуры 100…120°С смесью рабочего пара и паров хладагента после эжектора, образовавшийся при этом конденсат смеси используют в подогревателе для нагрева воды до температуры 60…70°С.

| WO 9504111 A1, 09.02.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ, КОНСТРУКЦИОННЫХ ИЛИ УПАКОВОЧНЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1991 |

|

RU2105776C1 |

| RU 2606990 C2, 10.01.2017 | |||

| CN 101905776 A, 08.12.2010. | |||

Авторы

Даты

2021-04-02—Публикация

2020-03-26—Подача