Изобретение относится к комплексной переработке сои и может быть использовано в пищевой промышленности и сельском хозяйстве.

Известна линия производства растительного масла (Пат. РФ №2595152; МПК С11В 1/06; опубл. 20.08.2016), включающая сушилку, вальцовый станок, сепарирующую машину, обжарочный аппарат, форпресс, фильтр-пресс, экспозитор, циклон, теплообменник-рекуператор и пароком-прессионный тепловой насос, обеспечивающий подготовку перегретого пара для обжарки масличных семян с многократным использованием перегретого пара в контуре рециркуляции и отводом части перегретого пара из контура рециркуляции в количестве испаряемой из семян влаги в теплообменник-рекуператор на нагревание кондиционированного воздуха, направляемого на сушку семян с образованием замкнутых термодинамических циклов по материальным и тепловым потокам.

Несмотря на привлекательность известной линии, она достаточно широко обобщает предлагаемый способ производства растительного масла из масличных семян, распространяя его на различные культуры, тогда как каждая масличная культура имеет специфические особенности как по составу, теплофизическим, физико-механическим, аэродинамическим характеристикам, так и по целевому назначению получаемых продуктов. Использование перегретого пара для обжарки семян не может считаться экономически целесообразным, а его рациональное использование требует полной сбалансированности с подготовкой воздуха для осуществления предварительной сушки семян. Отработанного перегретого пара после обжарки может не хватить для подготовки воздуха заданного температурного потенциала, необходимого для сушки семян, что приведет к нарушению технологических режимов в области допустимых свойств получаемого растительного масла.

Наиболее близким по технической сущности и достигаемому эффекту является способ комплексной переработки семян сои (Пат. РФ №2640366; МПК A23L 5/00; опубл. 28.12.2017), включающий сушку семян сои в барабанной сушилке при температуре сушильного агента 80-85°С до влажности 10-12%; механический отжим высушенных семян в шнековом маслопрессе с выводом соевого масла в качестве готовой продукции; охлаждение выжимки холодным воздухом в гравитационном охладителе до температуры 10-15°С, ее измельчение в валковой мельнице до фракции 50 мкм и менее, смешивание с водой и нагревание до температуры 51-60°С в емкости с размещенной в ней вибромешалкой; разделение полученной смеси на вибросите на растворимую и нерастворимую белоксодержащие фракции; отвод высушенной в барабанной сушилке нерастворимой фракции с влажностью 7-10%; очистку в циклонах, охлаждение и осушение в испарителе смеси отработанных сушильных агентов и воздуха; отвод образовавшегося конденсата в сборник конденсата; нагревание сушильного агента и воды в секциях двухсекционного конденсатора пароэжекторного теплового насоса с образованием замкнутых термодинамических циклов по материальным и тепловым потокам. Принят за прототип.

Однако использование в известном способе парокомпрессионного теплового насоса связано с применением токсичных хладагентов, что может отразиться на экологической безопасности пищевой технологии. Наличие поршневой системы компрессора требует плановых остановок на профилактическое обслуживание и внеплановых при возможных сбоях в механическом приводе. Для реализации способа используется дорогостоящее оборудование с существенными эксплуатационными затратами и весьма значительным сроком окупаемости, что приведет к увеличению себестоимости получаемых продуктов. Кроме этого, при отсутствии источников теплоты в условиях децентрализованных систем теплоснабжения, когда тепловая энергия генерируется непосредственно на объектах переработки масличных семян целесообразно применять пароэжекторный тепловой насос. При этом появляется возможность использовать теплоту низкотемпературного потенциала, в частности, бросового тепла газотурбинных установок и котельных агрегатов, что позволяет эффективно решать задачи энергосбережения.

Технической задачей изобретения является повышение экологической безопасности способа комплексной переработки семян сои с выделением белоксодержащих фракций, повышение надежности эксплуатации основного и вспомогательного оборудования, снижение себестоимости получаемых целевых и промежуточных продуктов за счет максимальной рекуперации и утилизации вторичных энергоресурсов с применением пароэжекторного теплового насоса.

Поставленная техническая задача достигается тем, что в способе комплексной переработки семян сои с выделением белоксодержащих фракций, включающем сушку семян сои в барабанной сушилке при температуре сушильного агента 80-85°С до влажности 10-12%; механический отжим высушенных семян в шнековом маслопрессе с выводом соевого масла в качестве готовой продукции; охлаждение выжимки холодным воздухом в гравитационном охладителе до температуры 10-15°С, ее измельчение в валковой мельнице до фракции 50 мкм и менее, смешивание с водой и нагревание до температуры 51-60°С в емкости с размещенной в ней вибромешалкой; разделение полученной смеси на вибросите на растворимую и нерастворимую белоксодержащие фракции; отвод высушенной в барабанной сушилке нерастворимой фракции с влажностью 7-10%; очистку в циклонах, охлаждение и осушение в испарителе смеси отработанных сушильных агентов и воздуха; отвод образовавшегося конденсата в сборник конденсата; нагревание сушильного агента и воды в секциях двухсекционного конденсатора пароэжекторного теплового насоса с образованием замкнутых термодинамических циклов по материальным и тепловым потокам, согласно изобретению, дополнительно используются парогенератор с электронагревательными элементами и предохранительным клапаном, эжектор, холодоприемник с насосом рециркуляции хладагента, которые совместно с двухсекционным конденсатором, терморегулирующим вентилем, сборником конденсата и испарителем скомплектованы в пароэжекторный тепловой насос; в парогенераторе получается рабочий пар и подается под давлением 0,8-1,0 МПа в сопло эжектора, при этом создаются пониженное давление 0,0009-0,001 МПа и температура 4-7°С в испарителе пароэжекторного теплового насоса с рециркуляцией хладагента через холодоприемник; осуществляется подача смеси паров хладагента и рабочего пара после эжектора с давлением 0,1-0,2 МПа и температурой 105-120°С в секции двухсекционного конденсатора для нагревания кондиционированного воздуха и воды; одна часть конденсата, образовавшегося после секций двухсекционного конденсатора, подается в испаритель для пополнения убыли воды, а другая его часть отводится вместе с конденсатом, образовавшимся при охлаждении воздуха в холодоприемнике в виде капельной жидкости, сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла; при этом потоки отработанных сушильных агентов и воздуха объединяются и подаются на осушение в холодоприемник пароэжекторного теплового насоса, после которого получается кондиционированный воздух с влагосодержанием 0,010-0,015 кг/кг и температурой 7-10°С, причем часть кондиционированного воздуха сначала нагревается в секции двухсекционного конденсатора для нагревания кондиционированного воздуха путем рекуперативного теплообмена со смесью рабочего и эжектируемого паров после эжектора, затем направляется в качестве сушильных агентов на сушку семян сои и нерастворимой фракции, а оставшаяся часть кондиционированного воздуха направляется в гравитационный охладитель на охлаждение выжимки с образованием замкнутых термодинамических циклов.

Технический результат изобретения заключается в повышении экологической безопасности способа комплексной переработки семян сои с выделением белоксодержащих фракций, в повышении надежности эксплуатации оборудования и снижении себестоимости получаемых целевых и промежуточных продуктов с применением пароэжекторного теплового насоса.

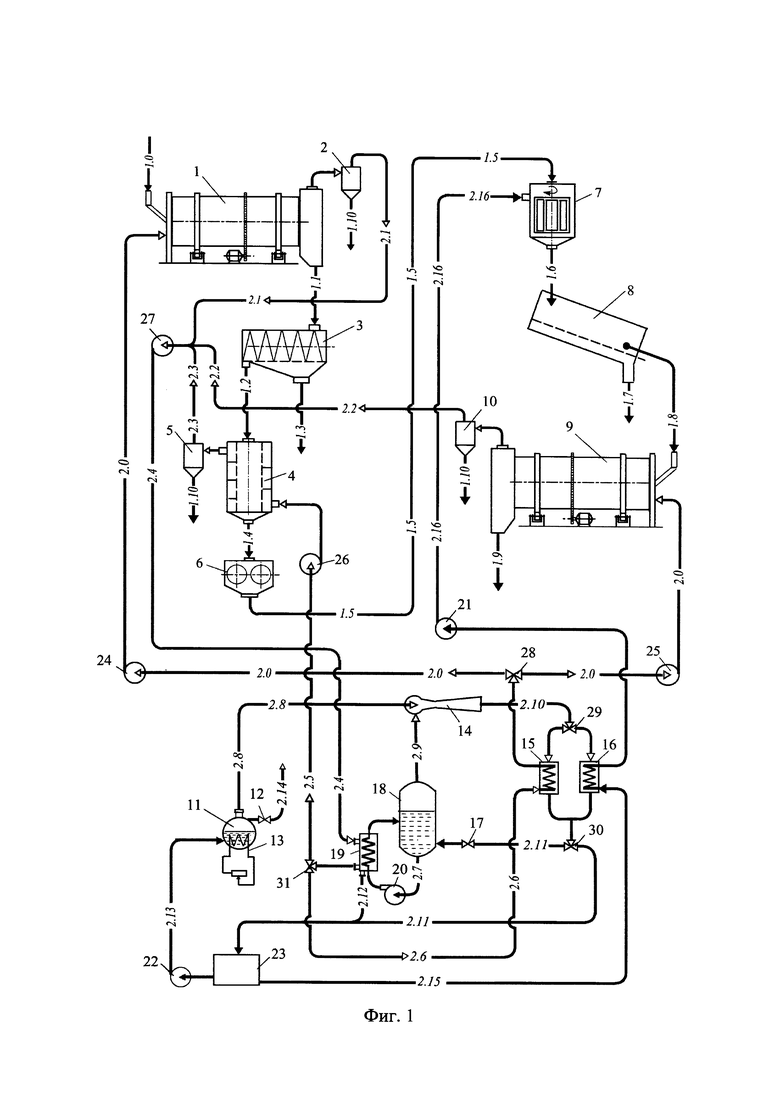

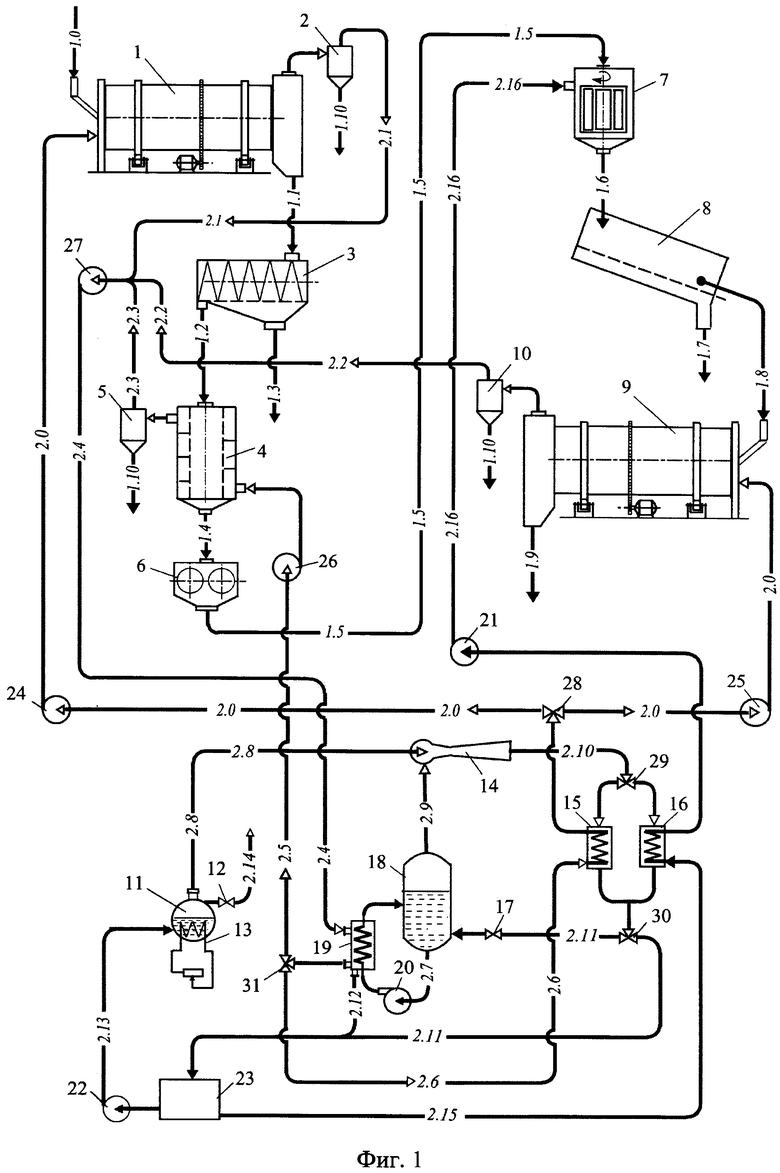

На фиг. 1 представлена схема, реализующая предлагаемый способ комплексной переработки семян сои с выделением белоксодержащих фракций.

Схема содержит барабанные сушилки 1, 9; циклоны 2, 5, 10; шнековый маслопресс 3; гравитационный охладитель 4; валковую мельницу 6; емкость с размещенной в ней вибромешалкой 7; вибросито 8; пароэжекторный тепловой насос, включающий парогенератор 11 с предохранительным клапаном 12 и нагревательными элементами 13; эжектор 14; секции для нагревания воздуха 15 и воды 16 двухсекционного конденсатора, установленные параллельно; терморегулирующий вентиль 17; испаритель 18; холодоприемник 19; насосы 20, 21, 22; сборник конденсата 23; вентиляторы 24, 25, 26, 27; распределители потока 28, 29, 30, 31; потоки: 1.0 - исходных семян сои в барабанную сушилку; 1.1 - высушенных семян сои в шнековый маслопресс; 1.2 - выжимки из маслопресса в гравитационный охладитель; 1.3 - отвода соевого масла из шнекового маслопресса; 1.4 - охлажденной выжимки на измельчение в валковую мельницу; 7.5 - измельченной выжимки на смешивание с теплой водой в смеситель с вибромешалкой; 1.6 - соевой суспензии из смесителя на вибросито; 1.7 - отвода растворимой фракции соевой суспензии проходом через вибросито; 1.8 - нерастворимой фракции соевой суспензии сходом с вибросита на сушку; 1.9 - высушенной нерастворимой фракции; 1.10-взвешенных твердых частиц из циклонов; 2.0 - сушильного агента из секции конденсатора для нагревания воздуха в барабанные сушилки; 2.1, 2.2, 2.3 - отвода отработанных сушильных агентов через циклоны после барабанных сушилок и отработанного воздуха после гравитационного охладителя соответственно; 2.4 - подачи отработанных сушильных агентов и воздуха в холодоприемник; 2.5 - кондиционированного воздуха из холодоприемника в гравитационный охладитель; 2.6 - кондиционированного воздуха из холод оприемника в секцию конденсатора для нагревания воздуха; 2.7 - рециркуляции хладагента через холодоприемник; 2.8 - рабочего пара из парогенератора; 2.9 - эжектируемого пара из испарителя; 2.10 - смеси рабочего и эжектируемого паров; 2.11 - конденсата из секции конденсатора для нагревания воды в испаритель и в сборник конденсата; 2.12 - конденсата из холодоприемника в сборник конденсата; 2.13 - воды из сборника конденсата в парогенератор; 2.14 - сброса давления; 2.15 - воды из сборника конденсата в секцию конденсатора для нагревания воды; 2.16- подачи теплой воды в смеситель.

Способ комплексной переработки семян сои с выделением белоксодержащих фракций осуществляют следующим образом.

Исходные семена сои с масличностью 19-22% и содержанием белка 35-37% по потоку 1.0 подают в барабанную сушилку 1 и осуществляют сушку при температуре сушильного агента 80-85°С до влажности 10-12%. Высушенную сою по потоку 1.1 направляют в шнековый маслопресс 3 и производят выдавливание масла с выходом не менее 35%, которое отводят по потоку 1.3 в качестве целевого продукта. Полученные выжимки с остаточной масличностью 8…10% по потоку 1.2 направляют в гравитационный охладитель 4. Охлажденные до 10-15°С выжимки направляют по потоку 1.4 в валковую мельницу 6 и осуществляют размол. При размоле происходит разрушение выжимок сои до фракции не более 50 мкм с разрушением клеточных оболочек и самосогреванием массы за счет сил трения до температуры 55°С. В результате получают соевую муку с содержанием белка до 46%.

После размола полученную массу по потоку 1.5 подают в емкость с размещенной в ней вибромешалкой 7 и разбавляют теплой водой с температурой 51-60°С. Экстрагирование белков водой из измельченных и обезжиренных семян сои ведет к образованию белковой, однородной по всему объему, соевой суспензии.

Полученную соевую суспензию по потоку 1.6 подают на вибросито 8, где разделяют на фракции: растворимую, с содержанием белка 7,0-12%, и нерастворимую (окару), с содержанием белка 15,0-34,0%. Изменяя соотношение компонентов (измельченной выжимки сои и воды), температуру воды и время перемешивания можно управлять процессом перехода белка и жира из нерастворимой фракции в растворимую, тем самым либо увеличивая количество белка в растворе, либо оставляя его в нерастворимой фракции.

Растворимую фракцию соевой суспензии в качестве промежуточного белоксодержащего продукта отводят по потоку 7.7 и в дальнейшем используют в кормопроизводстве при составлении рационов кормления сельскохозяйственных животных. Нерастворимую фракцию соевой суспензии (окару) по потоку 1.8 подают в барабанную сушилку 9 и доводят ее влажность до 7-10%, с которой подают на хранение с последующим использованием в кондитерской промышленности, а также в рационах кормления сельскохозяйственных животных.

Потоки 2.1 и 2.2 отработанных сушильных агентов после барабанных сушилок 1 и 9, а также поток 2.3 отработанного воздуха после гравитационного охладителя 4 подвергают очистке соответственно в циклонах 2, 10 и 5 от содержащихся взвешенных твердых частиц, объединяют в поток 2.4 и вентилятором 27 направляют в холодоприемник 19 пароэжекторного теплового насоса.

Пароэжекторный тепловой насос работает по следующему термодинамическому циклу.

В парогенераторе 11 посредством нагревательных элементов 13 получают рабочий пар с температурой 86-90°С и под давлением 0,06-0,07 МПа по потоку 2.8 направляют в сопло эжектора 14, вовлекая по линии 2.9 эжектируемые пары хладагента, в качестве которого используют воду, из испарителя 18 и создают в нем пониженное давление 0,0009-0,001 МПа с температурой кипения хладагента 4-7°С, поддерживая коэффициент эжекции пароэжекторного теплового насоса в диапазоне 4-5. Хладагент с помощью насоса 20 циркулирует в контуре рециркуляции 2.7 через холодоприемник 19, в котором за счет рекуперативного теплообмена охлаждают воздух до температуры «точки росы», а влагу, содержащуюся в воздухе, конденсируют в виде капельной жидкости и отводят по потоку 2.12 в сборник конденсата 23.

Образовавшуюся после эжектора 14 смесь эжектируемого и рабочего пара по потоку 2.10 через распределитель потока 29 направляют в секции 15 и 16 двухсекционного конденсатора.

Образовавшийся после секций 15 и 16 двухсекционного конденсатора водяной конденсат с помощью распределителя потока 30 разделяют на два потока 2.11, один из которых направляют через терморегулирующий вентиль 17 в испаритель 18 для пополнения в нем убыли воды, а другую избыточную часть конденсата отводят в сборник конденсата 23. Из сборника конденсата осуществляют подачу воды насосом 22 по потоку 2.13 в парогенератор 11 с образованием замкнутого цикла и по потоку 2.15 - в секцию 16 двухсекционного конденсатора для нагревания воды с последующей подачей насосом 21 теплой воды с температурой 55-65°С на смешивание с выжимкой в емкость с размещенной в ней вибромешалкой 7. При увеличении давления пара в парогенераторе 11 более 0,07 МПа срабатывает предохранительный клапан 12, осуществляющий сброс давления по потоку 2.14.

Полученный кондиционированный воздух в холодоприемнике 19 с помощью распределителя потока 31 разделяют на две части, одну из которых по потоку 2.6 подают в секцию для нагревания воздуха 15 двухсекционного конденсатора пароэжекторного теплового насоса и нагревают до температуры 80-85°С путем рекуперативного теплообмена со смесью рабочего и эжектируемого паров после эжектора 14, и затем в качестве сушильных агентов направляют вентиляторами 24 и 25 по потокам 2.0 на сушку семян сои и нерастворимой фракции соответственно в барабанные сушилки 1 и 9. Оставшуюся часть кондиционированного воздуха после холодоприемника 19 по потоку 2.5 вентилятором 26 направляют в гравитационный охладитель 4 на охлаждение выжимки до 10-15°С с образованием замкнутых термодинамических циклов.

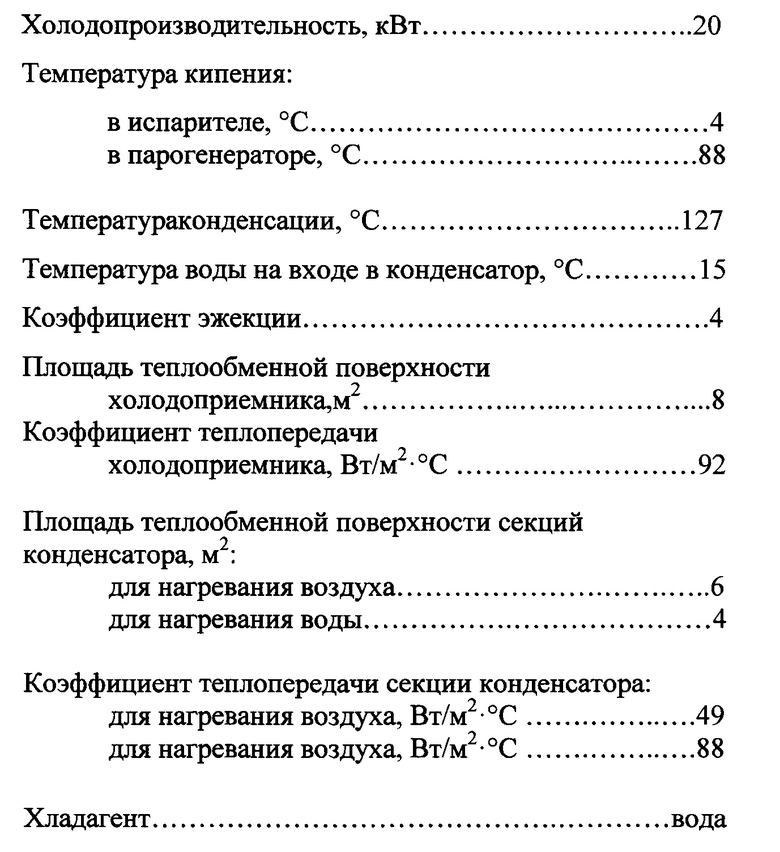

Предлагаемый способ комплексной переработки семян сои с выделением белоксодержащих фракций реализован на экспериментальной поточной линии производительностью 7-10 т/ч в производственных условиях ОАО «Воронежский экспериментальный комбикормовый завод» со следующими характеристиками пароэжекторного теплового насоса:

Конструкция пароэжекторного теплового насоса не содержит движущихся быстроизнашивающихся элементов, благодаря чему обеспечивалась его безотказная работа длительными циклами без непосредственного обслуживания, при этом минимизированы объемы текущего ремонта, стоимость и потребность в запасных частях и вспомогательных материалах.

Рациональное использование тепловой и электрической энергии в системе холодо- и теплоснабжения с применением пароэжекторного теплового насоса рассматривалось с точки зрения снижения себестоимости получаемых целевых и промежуточных продуктов. Основным принципиальным решением по снижению энергозатрат в предлагаемом способе комплексной переработки семян сои с выделением белоксодержащих фракций является оптимальный выбор перепадов температур в испарителе и секциях двухсекционного конденсатора при получении сушильных агентов, охлаждающего воздуха и теплой воды. Отклонение от этих значений неизбежно приведет к увеличению потребляемой энергии: понижение температуры кипения хладагента в испарителе на 1°С приведет к необходимости увеличения расхода рабочего пара в эжектор пароэжекторного теплового насоса и, следовательно, к перерасходу энергии на 5-7%, а повышение температуры конденсации на 1°С приведет к увеличению расхода энергии на 2,0-2,5% («Тепловые и конструктивные расчеты холодильных машин» / Е.М. Бамбушек, Н.Н. Бухарин, Е.Д. Герасимов и др. Л., 1987, С. 85-93).

Предлагаемый способ комплексной переработки семян сои с выделением белоксодержащих фракций расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании конкурентоспособной технологии, обеспечивающей выработку тепла и холода для совместно протекающих процессов сушки семян сои и нерастворимой фракции соевой суспензии, охлаждения выжимки и ее смешивания с теплой водой.

Таким образом, предлагаемый способ комплексной переработки семян сои с выделением белоксодержащих фракций имеет следующие преимущества по сравнению с прототипом:

- создает экологически безопасные условия реализации способа за счет применения воды в качестве хладагента, исключая использование токсичных, взрыво- и пожароопасных рабочих сред, а также за счет организации замкнутых рециркуляционных схем по материальным и энергетическим потокам со значительным снижением отвода вторичных энергоресурсов из схемы тепло-и холодоснабжения;

- обеспечивает повышение энергетической эффективности способа за счет низкотемпературного потенциала хладагента в холодоприемнике при осушении воздуха, а также за счет теплоты конденсации хладагента в секциях двухсекционного конденсатора при нагревании кондиционированного воздуха с последующей его подачей в качестве сушильного агента, а также при подготовке теплой воды с последующей подачей на смешивание с выжимкой;

- в качестве рабочего тела используется водяной пар с давлением 0,05-0,06 МПа, благодаря чему достигается экономия электроэнергии, которая расходуется только на работу органов управления, насосов хладагента и воды, теплонагревательных элементов парогенератора;

- позволяет снизить удельные энергозатраты на 5-7% за счет применения пароэжекторного теплового насоса, и, как следствие, снизить себестоимость целевых и промежуточных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2534264C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| Способ горячего копчения рыбной продукции | 2015 |

|

RU2615365C2 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

Изобретение относится к пищевой промышленности и сельскому хозяйству и может быть использовано при комплексной переработке сои. Способ предусматривает подготовку теплоносителей с применением пароэжекторного теплового насоса, включающего парогенератор с нагревательными элементами и предохранительным клапаном, эжектор, холодоприемник, двухсекционный конденсатор, терморегулирующий вентиль, сборник конденсата и испаритель, работающие по замкнутому термодинамическому циклу. В процессе осуществления способа проводят сушку семян сои, механический отжим высушенных семян с выводом соевого масла в качестве готовой продукции; охлаждение выжимки холодным воздухом, ее измельчение, смешивание с водой и нагревание в емкости с размещенной в ней вибромешалкой. Также проводят разделение полученной смеси на вибросите на растворимую и нерастворимую белоксодержащие фракции, отвод высушенной нерастворимой фракции, очистку в циклонах, охлаждение и осушение в испарителе смеси отработанных сушильных агентов и воздуха. Использование изобретения позволит повысить экологическую безопасность комплексной переработки сои с выделением белоксодержащих фракций. 1 ил.

Способ комплексной переработки семян сои с выделением белоксодержащих фракций, включающий сушку семян сои в барабанной сушилке при температуре сушильного агента 80-85°С до влажности 10-12%, механический отжим высушенных семян в шнековом маслопрессе с выводом соевого масла в качестве готовой продукции, охлаждение выжимки холодным воздухом в гравитационном охладителе до температуры 10-15°С, ее измельчение в валковой мельнице до фракции 50 мкм и менее, смешивание с водой и нагревание до температуры 51-60°С в емкости с размещенной в ней вибромешалкой, разделение полученной смеси на вибросите на растворимую и нерастворимую белоксодержащие фракции, отвод высушенной в барабанной сушилке нерастворимой фракции с влажностью 7-10%, очистку в циклонах, охлаждение и осушение в испарителе смеси отработанных сушильных агентов и воздуха, отвод образовавшегося конденсата в сборник конденсата, нагревание сушильного агента и воды в секциях двухсекционного конденсатора пароэжекторного теплового насоса с образованием замкнутых термодинамических циклов по материальным и тепловым потокам, отличающийся тем, что в процессе переработки дополнительно используют парогенератор с электронагревательными элементами и предохранительным клапаном, эжектор, холодоприемник с насосом рециркуляции хладагента, которые совместно с двухсекционным конденсатором, терморегулирующим вентилем, сборником конденсата и испарителем скомплектованы в пароэжекторный тепловой насос, в парогенераторе получают рабочий пар и подают под давлением 0,8-1,0 МПа в сопло эжектора, при этом создается пониженное давление 0,0009-0,001 МПа и температура 4-7°С в испарителе пароэжекторного теплового насоса с рециркуляцией хладагента через холодоприемник, осуществляют подачу смеси паров хладагента и рабочего пара после эжектора с давлением 0,1-0,2 МПа и температурой 105-120°С в секции двухсекционного конденсатора для нагревания кондиционированного воздуха и воды, одну часть конденсата, образовавшегося после секций двухсекционного конденсатора, подают в испаритель для пополнения убыли воды, а другую - отводят вместе с конденсатом, образовавшимся при охлаждении воздуха в холодоприемнике в виде капельной жидкости, сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла, при этом потоки отработанных сушильных агентов и воздуха объединяются и подаются на осушение в холодоприемник пароэжекторного теплового насоса, после которого получают кондиционированный воздух с влагосодержанием 0,010-0,015 кг/кг и температурой 7-10°С, причем часть кондиционированного воздуха сначала нагревают в секции двухсекционного конденсатора для нагревания кондиционированного воздуха путем рекуперативного теплообмена со смесью рабочего и эжектируемого паров после эжектора, затем направляют в качестве сушильных агентов на сушку семян сои и нерастворимой фракции, а оставшуюся часть кондиционированного воздуха направляют в гравитационный охладитель на охлаждение выжимки с образованием замкнутых термодинамических циклов.

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ НА ОСНОВЕ ЦЕОЛИТА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2484640C1 |

| US 3940495A, 24.02.1976 | |||

| US 2006062890A1, 23.03.2006. | |||

Авторы

Даты

2019-05-28—Публикация

2018-02-26—Подача