Изобретение относится к пищевой промышленности, а именно к области производства хлебобулочных изделий, и может быть использовано в хлебопекарнях, на хлебозаводах для выпечки хлебобулочных изделий с применением теплонасосных технологий, в частности пароэжекторного теплового насоса.

Известны многие способы производства хлебобулочных изделий [1. Ауэрман Л.Я. Технология хлебопекарного производства. – М.: Профессия, 2005.-416 с.; 2. Апет Т.К., Пашук З.Н. Хлеб и хлебобулочные изделия. – Минск, 1997.- 255 с.; 3. Цыганова Т.Б. Технология хлебопекарного производства. - М.: Дели, 2001, 4. Пащенко Л.П., Жаркова И.М. Технология хлебобулочных изделий. – М.: КолосС, 2008. – 391 с.], включающие смешивание муки, дрожжей, соли и воды, замес теста, брожение, разделку, формование, расстойку заготовок и выпечку хлеба.

Однако в известных способах не рассматриваются вопросы утилизации и рекуперации теплоты отработанных энергоносителей.

Известен способ производства хлебных и хлебобулочных изделий (Пат.

№ 2259720 А21D 8/02, A21B 1/00), включающий смешивание муки, соли, воды, добавок, замес теста, его брожение, разделку, формирование, расстойку и выпечку. В способе предусмотрена утилизация парообразующейся в процессе выпечки смеси путем охлаждения и сбора конденсата, разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт, с последующим употреблением их по назначению.

Недостатком известного способа производства хлебобулочных изделий, является то, что в нем не использованы основные принципы энергосбережения, связанные с организацией рециркуляционных схем по материальным и энергетическим потокам; не созданы условия для утилизации и рекуперации вторичных энергоресурсов за счет рационального использования отработанных теплоносителей; не предусмотрено применение теплонасосных технологий в энергоснабжении энергоемких операций, что не создает реальных перспектив в значительном снижении энергозатрат на всех стадиях производства хлебобулочных изделий, прежде всего, включая расстойку, выпечку и охлаждение.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства хлебобулочных изделий (Пат. 2613283, А21D 8/00), предусматривающий непрерывное приготовление большой густой закваски и теста; брожение полуфабрикатов; деление теста на куски, их округление; расстойку тестовых заготовок в расстойном шкафу при температуре паровоздушной смеси 38…40 оС и относительной влажности 80…85 %; выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой форсунками для впрыска воды путем переменного четырехстадийного нагрева излучением при температуре: на первой стадии предварительного нагрева 100-120 оС, на второй стадии нарастающего теплообмена 180-190 оС, на третьей стадии интенсивного теплообмена 230-240 оС и на четвертой стадии снижающейся интенсивности теплообмена 150-180 оС и равномерным расходом воды на пароувлажнение на каждой стадии из расчета 5-7 л на 100-110 кг хлебобулочных изделий при относительной влажности паровоздушной смеси 75-80 %; охлаждение хлебобулочных изделий в кулере для конвективного охлаждения хлебобулочных изделий до температуры 20 оC охлажденной паровоздушной смесью с температурой 15-18 оC и относительной влажностью 85-90 % с отводом охлажденных хлебобулочных изделий на хранение; утилизацию парообразующейся в процессе выпечки смеси путем охлаждения в конденсаторе-рекуператоре и сбора конденсата; разделения собранного конденсата в аппарате с греющей рубашкой методом отгонки на воду и другие компоненты, в том числе спирт; получение паровоздушной смеси путем смешивания насыщенного пара из парогенератора и воздуха, забираемого из атмосферы; подготовку термомасла температурой 260-280 оC в конденсаторе парокомпрессионного теплового насоса и его подачу в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи с возвратом в конденсатор в режиме замкнутого цикла; отвод отработанной паровоздушной смеси в испаритель парокомпрессионного теплового насоса с последующей подачей вместе с частью пара из парогенератора в кулер для конвективного охлаждения хлебобулочных изделий с образованием контура рециркуляции.

Однако известный способ имеет следующие недостатки:

- наличие механического привода снижает надежность парокомпрессионной теплового насоса и, как следствие, может привести к снижению производительности производства хлебобулочных изделий из-за возможных остановок на техническое обслуживание и ремонт;

- использование дорогостоящего хладагента в обратном термодинамическом цикле теплового насоса приведет к повышению себестоимости готовой продукции;

- применение фреонов в качестве рабочего тела парокомпрессионных тепловых насосов в условиях пищевого предприятия не дает оснований считать способ экологически безопасным;

- не позволяет использовать теплоту низкотемпературного потенциала, в частности, бросового тепла газотурбинных установок и котельных агрегатов и, как следствие, эффективно решать задачи энергосбережения.

Технической задачей изобретения является повышение надежности производства хлебобулочных изделий, снижение себестоимости готовой продукции, повышение экологической безопасности и снижение энергетических затрат на единицу массы получаемой хлебобулочных изделий.

Поставленная техническая задача изобретения достигается тем, что в способе производства хлебобулочных изделий, предусматривающем непрерывное приготовление большой густой закваски и теста; брожение полуфабрикатов; деление теста на куски, их округление; расстойку тестовых заготовок в расстойном шкафу при температуре паровоздушной смеси 38…40 оС и относительной влажности 80…85 %; выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой форсунками для впрыска воды путем переменного четырехстадийного нагрева излучением при температуре: на первой стадии предварительного нагрева 100-120 оС, на второй стадии нарастающего теплообмена 180-190 оС, на третьей стадии интенсивного теплообмена 230-240 оС и на четвертой стадии снижающейся интенсивности теплообмена 150-180 оС и равномерным расходом воды на пароувлажнение на каждой стадии из расчета 5-7 л на 100-110 кг хлебобулочных изделий при относительной влажности паровоздушной смеси 75-80 %; охлаждение хлебобулочных изделий в кулере для конвективного охлаждения хлебобулочных изделий до температуры 20 оC охлажденной паровоздушной смесью с температурой 15-18 оC и относительной влажностью 85-90 % с отводом охлажденных хлебобулочных изделий на хранение; утилизацию парообразующейся в процессе выпечки смеси путем охлаждения в конденсаторе-рекуператоре и сбора конденсата; разделения собранного конденсата в аппарате с греющей рубашкой методом отгонки на воду и другие компоненты, в том числе спирт; получение паровоздушной смеси путем смешивания насыщенного пара из парогенератора и воздуха, забираемого из атмосферы; подготовку термомасла температурой 260-280 оC в конденсаторе теплового насоса и его подачу в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи с возвратом в конденсатор в режиме замкнутого цикла; отвод отработанной паровоздушной смеси в испаритель теплового насоса с последующей подачей вместе с частью пара из парогенератора в кулер для конвективного охлаждения хлебобулочных изделий с образованием контура рециркуляции, согласно изобретению используют пароэжекторный тепловой насос; в парогенераторе, снабженного электронагревательными элементами, получают высокопотенциальный пар и под давлением 2,0–2,5 МПа подают в сопло паро-парового эжектора, эжектируя при этом низкопотенциальный пар из испарителя пароэжекторного теплового насоса, создавая в нем пониженное давление 0,0009–0,001 МПа и температуру воды 5–7 °С, которую используют в качестве хладагента; кинетическую энергию смеси высокопотенциального и низкопотенциального паров в диффузоре эжектора, преобразованную в тепловую энергию рабочего пара, выходящего из эжектора с давлением 9 МПа и температурой 300 °С используют для подготовки термомасла в конденсаторе пароэжекторного теплового насоса; причем вода, циркулирующая через холодоприемник пароэжекторного теплового насоса, посредством рекуперативного теплообмена охлаждает отработанную паровоздушную смесь после расстойного шкафа и кулера конвективного охлаждения хлебобулочных изделий; часть образовавшегося в конденсаторе водяного конденсата подают через терморегулирующий вентиль в испаритель для пополнения убыли воды, а другую часть вместе с конденсатом, образовавшимся при охлаждении паровоздушной смеси в холодоприемнике, и конденсатом после аппарата с греющей рубашкой отводят сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла.

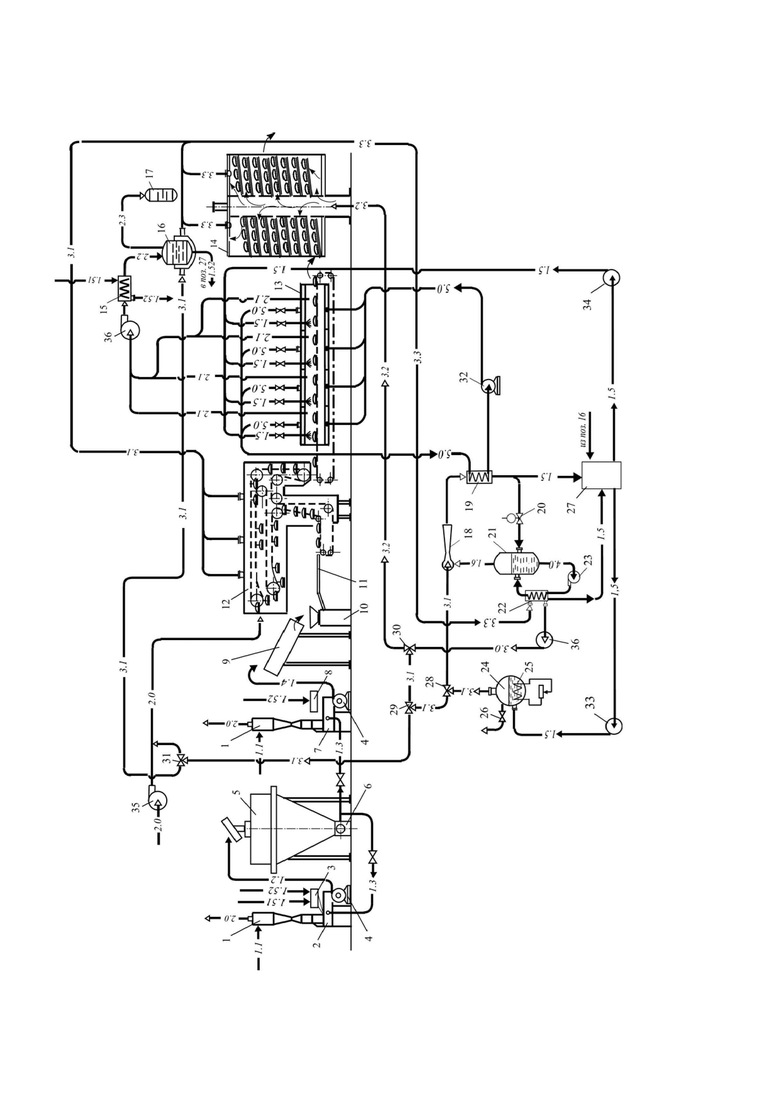

На фиг. представлена схема, реализующая предлагаемый способ производства хлебобулочных изделий.

Схема содержит циклоны-разгрузители 1; машины тестомесильные 2, 7; дозировочные станции 3, 8; лопастной нагнетатель 4; бункер для брожения закваски 5; дозатор закваски 6; емкость для брожения теста 9; тестоделитель 10; ленточный округлитель 11; шкаф окончательной расстойки 12; термомасляную поточную туннельную печь 13 с секционной обогревающей рубашкой; кулер для конвективного охлаждения хлебобулочных изделий 14; конденсатор-рекуператор 15; аппарат 16 с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт; сборник спирта и других компонентов 17; пароэжекторный тепловой насос, состоящий из эжектора 18, конденсатора 19, терморегулирующего вентиля 20, испарителя 21; холодоприемника 22, рециркуляционного насоса 23; парогенератор 24 с электронагревательными элементами 25 и клапаном сброса давления 26; сборник конденсата 27; распределители потоков 28, 29; 30, 31; высокотемпературный циркуляционный масляный насос 32; насосы 33, 34; вентиляторы 35, 36, 37; линии подачи и отвода материальных и тепловых потоков: 1.1 – муки; 1.2 – закваски; 1.3 – выброженной закваски; 1.4 - замешанной закваски; 1.51 – горячей воды; 1.52 – холодной воды 2.0 – подачи воздуха из окружающей среды в расстойный шкаф 10; 2.1 – отвода парообразующейся смеси в процессе выпечки из термомасляной печи 13 в конденсатор-рекуператор 15; 2.2 – отвода образовавшегося конденсата из конденсатора-рекуператора 12 в аппарат 16; 2.3 – отвода других компонентов и спирта в сборник 17; 1.5 – линии подачи и отвода воды; 1.6 – эжектируемого низкопотенциального пара из испарителя 21 в эжектор 18; 3.0 – подачи высокопотенциального пара из парогенератора 20 в эжектор 18 и в греющую рубашку аппарата 16; 3.1 - подачи рабочего пара в конденсатор пароэжекторного теплового насоса 19; 3.2 – впрыска пара на увлажнение воздуха, подаваемого в расстойный шкаф 12 и на увлажнение паровоздушной смеси, подаваемой в кулер 14; 3.1 – отвода отработанной паровоздушной смеси из расстойного шкафа 9 и кулера 11 в холодоприемник 22; 3.2 – подачи охлажденной (кондиционированной) и осушенной паровоздушной смеси из холодоприемника 22 в кулер 14; 3.3 – подачи паровоздушной смеси в кулер 11; 4.0 - рециркуляции хладагента (воды) через холодоприемник 22 пароэжекторного теплового насоса; 5.0 – рециркуляции термомасла через секционную обогревающую рубашку термомасляной поточной туннельной печи 13 и конденсатора пароэжекторного теплового насоса 19.

Предлагаемый способ производства хлебобулочных изделий осуществляется следующим образом.

В тестомесильную машину 2 для замеса большой густой закваски через циклон-разгрузитель 1 непрерывно подают муку ржаную хлебопекарную по лини 1.1, воду из дозировочной станции 3 и 40 % выброженной закваски по линии 1.3. Замешанную закваску по линии 1.2 лопастным нагнетателем 4 направляют в шестисекционный бункер 5 для брожения. Часть выброженной закваски (60 %) разгружают через отверстие в днище бункера и с помощью дозатора закваски 6 направляют во вторую тестомесильную машину 7 для замеса теста, остальную часть (40 %) закваски возвращают в первую тестомесильную машину для приготовления закваски.

При замесе теста в тестомесильную машину 7 с помощью дозировочной станции 8 дозируют воду, жидкие рецептурные компоненты, муку хлебопекарную ржаную и пшеничную. Замешанное тесто нагнетателем теста 4 по трубопроводу 1.4 подают в емкость для брожения 9. Выброженное тесто самотеком поступает в приемную воронку тестоделителя 10. Тестовые заготовки округляют на ленточном округлителе 11 и с помощью посадчика ленточного типа подают на люльки расстойного шкафа 12, в который подают паровоздушную смесь из воздуха, нагнетаемого вентилятором 35 из окружающей среды по линии 2.0, и насыщенного пара, подаваемого из парогенератора 24 по линии 3.0.

Расстоявшиеся тестовые заготовки при температуре среды 38…40 оС и относительной влажности 80…85 % перекладывают на транспортерную ленту термомасляной поточной туннельной печи 13 с секционной обогревающей рубашкой.

Четырехсекционная конструкция печи обеспечивает выпечку хлебобулочных изделий путем четырехсадийного теплового излучения: в первой секции - стадия предварительного нагрева до 100…120 оС, во второй секции - стадия нарастающего теплообмена при температуре 180…190 оС, в третьей секции - стадия интенсивного теплообмен при 230…260 оС и в четвертой секции - снижающаяся интенсивность теплообмена 150…180 оС с равномерным расходом воды на пароувлажнение в каждой секции из расчета 5…7 л на 100…110 кг хлебобулочных изделий при относительной влажности среды 75…80 %.

В процессе выпечки осуществляют утилизацию парообразующейся смеси, которую отводят из каждой секции термомасляной поточной туннельной печи по линиям 2.1 с помощью вытяжного вентилятора 37 в теплообменник-рекуператор 15 и охлаждают путем рекуперативного теплообмена с холодной водой, которую подают по линии 1.51, а горячую воду отводят по линии 1.52. При этом образовавшийся конденсат собирают в аппарате 16 и разделяют методом отгонки на воду, которую затем по линии 1.52 отводят в сборник конденсата 27, и другие компоненты, в том числе спирт, которые отводят по линии 2.3 в емкость для спирта 17.

После выпечки хлебобулочные изделия охлаждают в кулере 14 до температуры 20 оC смесью охлажденного воздуха и насыщенного пара, подаваемой вентилятором 30 в кулер по линии 3.3, с температурой 15…18 оC и относительной влажности 65…70 % с отводом охлажденных хлебобулочных изделий на хранение.

Подготовку энергоносителей для реализации рациональных термовлажностных режимов расстойки, выпечки и охлаждения хлебобулочных изделий осуществляют с помощью пароэжекторного теплового насоса.

В парогенераторе 24 посредством электронагревательных элементов 25 получают высокопотенциальный пар и по линии 3.0 под давлением 2,0…2,5 МПа подают в сопло паро-парового эжектора 32, эжектируя при этом низкопотенциальный пар по линии 1.6, создавая пониженное давление 0,0009-0,001 МПа и температуру 4-7 °С в испарителе 21. В качестве хладагента используют воду, которая циркулирует через холодоприемник 22 по контуру 4.0 с помощью рециркулирующего насоса 23.

Кинетическая энергия смеси высокопотенциально и низкопотенциального паров в диффузоре эжектора 18 преобразуется в тепловую энергию рабочего пара, выходящего из эжектора с давлением 9 МПа и температурой 300 °С. Поток рабочего пара подают в конденсатор 19, в котором посредством рекуперативного теплообмема нагревают термомасло. Часть образовавшегося конденсата отводят по линии 1.5 через терморегулирующий вентиль 20 на пополнение уровня воды в испарителе 21, а другую часть конденсата вместе с конденсатом образовавшемся при конденсации отработанной паровоздушной смеси в холодоприемнике 22 по линиям 1.5 направляют в сборник конденсата 27 с образованием замкнутого цикла.

При увеличении давления пара в парогенераторе 24 больше допустимого срабатывает предохранительный клапан 26, осуществляющий сброс давления.

Нагретое в конденсаторе 19 термомасло с помощью высокотемпературного циркуляционного масляного насоса 32 направляют в секции обогревающей рубашки термомасляной поточной туннельной печи 13. Потоки отработанного термомасла после секций печи объединяют и подают в конденсатор 19 с образованием контура рециркуляции 5.0.

Полученный высокопотенциальный пар из парогенератора 24 отводят по линиям 3.0 на увлажнение воздуха, подаваемого в расстойный шкаф 12 по лини 2.0, в греющую рубашку аппарата 16 для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт; и на увлажнение паровоздушной смеси, подаваемой в кулер конвективного охлаждения хлебобулочных изделий 14 по лини 3.3 нагнетающим вентилятором 36.

Парообразующуюся смесь в процессе выпечки отводят из рабочего объема термомасляной поточной туннельной печи 13 по линиям 2.1 с помощью вытяжного вентилятора 37 в конденсатор-рекуператор 15 с отводом конденсата по линии 2.2 в аппарат 16 для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт. При этом образовавшуюся воду из аппарата 16 по лини 1.52 отводят в сборник конденсата 27.

Потоки отработанной паровоздушной смеси после расстойного шкафа 12 и аппарата 16 для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт, а также после кулера 14 для конвективного охлаждения хлебобулочных изделий объединяют и в режиме замкнутого цикла направляют по линии 3.3 на охлаждение и осушение в холодоприемник 22, где паровоздушная смесь достигает температуры «точки «росы» за счет рекуперативного теплообмена с хладагентом, а содержащуюся в ней влагу конденсируют в виде капельной жидкости и отводят в сборник конденсата 27 по линии 1.5. После холодоприемника 22 осушенную и охлажденную паровоздушную смесь нагнетающим вентилятором 33 по линии 3.2 подают в кулер 11 на охлаждение хлебобулочных изделий с предварительным увлажнением паром через распределитель потоков 30.

Собранный конденсат из сборника конденсата 27 насосом 34 направляют на пароувлажнение хлебобулочных изделий в каждую секцию термомасляной поточной тунельной печи 13, а насосом 33 подают в парогенератор 24 для пополнения убыли воды с образованием контура рециркуляции.

Энергоэффективные режимы технологических процессов в области допустимых свойств осуществлялись с помощью пароэжекторного теплового насоса со следующими параметрами:

Холодопроизводительность, кВт……………..20

Температура кипения:

в испарителе, °С……………………..……5

в парогенераторе, °С……..…………….110

Температура рабочего пара, °С…….………..300

Коэффициент эжекции………….……………….6

Площадь теплообменной

поверхности холодоприемника, м2…….….…..8

Коэффициент теплопередачи

холодоприемника, Вт/м2·°С ………..………….92

Хладагент…..…………………….……….……вода

Конструкция пароэжекторного теплового насоса не содержит движущихся быстроизнашивающихся элементов, благодаря чему обеспечивалась безотказная работа насоса длительными циклами без непосредственного обслуживания, при этом минимизированы объемы текущего ремонта, стоимость и потребность в запасных частях и вспомогательных материалах.

Высокопотенциальный пар получали в электрическом парогенераторе

«Ural-Power», способного вырабатывать насыщенный и перегретый пар до 400 °C и давлением до 14 МПа.

В контуре рециркуляции пароэжекторного теплового насоса использовался паро-паровой эжектор (термокомпрессор) типа ПКС, обеспечивающий возврат в систему рабочего пара и его многократное использования с требуемыми параметрами. Масштабы энерго- и ресурсосбережения при использовании ПКС значительны, так как позволили полностью вернуть в систему избыточный пар, обычно сбрасываемый в атмосферу, и избежать потерь, связанных с дросселированием и регулированием паровых потоков. Использование ПКС снизило до минимума технологические выбросы в атмосферу и позволило полностью избежать экологического загрязнения окружающей среды от сброса отработанных теплоносителей.

Рациональное использование тепловой и электрической энергии в системе холодо- и теплоснабжения с применением пароэжекторного теплового насоса рассматривалось с точки зрения снижения себестоимости получаемых целевых и промежуточных продуктов. Основным принципиальным решением по снижению энергозатрат в предлагаемом способе является оптимальный выбор текущих значений температур рабочего пара и холодной воды. Отклонение от этих значений неизбежно приведет к увеличению потребляемой энергии: понижение температуры кипения хладагента в испарителе на 1 оС приведет к необходимости увеличения расхода рабочего пара в эжектор, а следовательно к перерасходу энергии на 5…7 %, а повышение температуры конденсации на 1 оС приведет к увеличению расхода энергии на 7,0… 10,0 % [Тепловые и конструктивные расчеты холодильных машин /Е. М. Бамбушек, Н. Н. Бухарин, Е. Д. Герасимов и др.; Под общ, ред. И. А. Сакуна. — Л.: Машиностроение. Ленингр. отд-ние, 1987. - 423 с.].

Предлагаемый способ расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании конкурентоспособной технологии, обеспечивающей выработку тепла и холода для совместно протекающих процессов в производстве хлебобулочных изделий.

Таким образом, предлагаемый способ имеет следующие преимущества по сравнению с прототипом:

- повышает надежность функционирования технологической системы благодаря использованию пароэжекторного теплового насоса;

- создает экологически безопасные условия реализации способа за счет применения воды в качестве хладагента, исключая использование токсичных, взрыво- и пожароопасных рабочих сред, а также за счет организации замкнутых рециркуляционных схем по материальным и энергетическим потокам со значительным снижением отвода вторичных энергоресурсов из схемы тепло-и холодоснабжения;

- в отсутствии парогенератора в качестве высокопотенциального пара может быть использован водяной пар с давлением 0,05…0,06 МПа, благодаря чему достигается экономия электроэнергии, которая расходуется только на работу органов управления и насосов высокого давления при подаче пара в эжектор;

- при отсутствии источников вторичного тепла в условиях децентрализованных систем теплоснабжения, когда тепловая энергия генерируется непосредственно на объекте производства хлебобулочных изделий применение пароэжекторного теплового насоса создает реальные условия утилизация пара низкого давления, в частности, бросового тепла газотурбинных установок и котельных агрегатов и, как следствие, позволяет эффективно решать задачи энергосбережения;

- позволяет снизить удельные энергозатраты на 5-10 % за счет рационального использования вторичных энергоисточников.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2758516C1 |

| Способ производства хлебобулочных изделий | 2016 |

|

RU2613283C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| Способ управления процессом производства биомассы аэробных микроорганизмов | 2016 |

|

RU2644193C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ ФОТОАВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2014 |

|

RU2577150C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2534264C1 |

| Линия для приготовления экстракта травы зверобоя, сброженного молочно-кислыми бактериями | 2021 |

|

RU2784534C1 |

| Способ горячего копчения рыбной продукции | 2015 |

|

RU2615365C2 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

Изобретение относится к производству хлебобулочных изделий. Способ предусматривает непрерывное приготовление большой густой закваски и теста, брожение полуфабрикатов, деление теста на куски, их округление, расстойку тестовых заготовок в расстойном шкафу при температуре паровоздушной смеси 38-40 оС и относительной влажности 80-85 % и выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой и форсунками для впрыска воды. Выпечку осуществляют путем переменного четырехстадийного теплового излучения при температуре: на первой стадии предварительного нагрева 100-120оС, на второй стадии нарастающего теплообмена 180-190оС, на третьей стадии интенсивного теплообмена 230-240оС и на четвертой стадии снижающейся интенсивности теплообмена 150-180оС. Охлаждают хлебобулочные изделия до температуры 20оC смесью охлажденного воздуха и насыщенного пара температурой 15-18оC и относительной влажности 85…90 % с отводом охлажденных хлебобулочных изделий на хранение. Охлаждают хлебобулочные изделия в кулере конвективного охлаждения паровоздушной смесью, конденсируют парообразующуюся смесь в процессе выпечки тестовых заготовок, разделяют собранный конденсат методом отгонки на воду и другие компоненты, в том числе спирт. Подготовку энергоносителей для реализации рациональных термовлажностных режимов расстойки, выпечки и охлаждения хлебобулочных изделий осуществляют с помощью пароэжекторного теплового насоса, включающего парогенератор для получения насыщенного пара, паро-паровой эжектор, конденсатор, терморегулирующий вентиль, холодоприемник, работающие по замкнутому термодинамическому циклу. Изобретение позволяет повысить надежность функционирования технологического потока, снизить удельные энергозатраты при получении готовой продукции высокого качества, а также повысить экологическую безопасность производства хлебобулочных изделий. 1 ил.

Способ производства хлебобулочных изделий, предусматривающий непрерывное приготовление большой густой закваски и теста; брожение полуфабрикатов; деление теста на куски, их округление; расстойку тестовых заготовок в расстойном шкафу при температуре паровоздушной смеси 38…40 оС и относительной влажности 80…85 %; выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой и форсунками для впрыска воды путем переменного четырехстадийного нагрева излучением при температуре: на первой стадии предварительного нагрева 100-120 оС, на второй стадии нарастающего теплообмена 180-190 оС, на третьей стадии интенсивного теплообмена 230-240 оС и на четвертой стадии снижающейся интенсивности теплообмена 150-180 оС - и равномерном расходе воды на пароувлажнение на каждой стадии из расчета 5-7 л на 100-110 кг хлебобулочных изделий при относительной влажности паровоздушной смеси 75-80 %; охлаждение хлебобулочных изделий в кулере для конвективного охлаждения хлебобулочных изделий до температуры 20 оC охлажденной паровоздушной смесью температурой 15-18 оC и относительной влажностью 85-90 % с отводом охлажденных хлебобулочных изделий на хранение; утилизацию парообразующейся в процессе выпечки смеси путем охлаждения в конденсаторе-рекуператоре и сбора конденсата; разделения собранного конденсата в аппарате с греющей рубашкой методом отгонки на воду и другие компоненты, в том числе спирт; получение паровоздушной смеси путем смешивания насыщенного пара из парогенератора и воздуха, забираемого из атмосферы; подготовку термомасла температурой 260-280 оC в конденсаторе теплового насоса и его подачу в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи с возвратом в конденсатор в режиме замкнутого цикла; отвод отработанной паровоздушной смеси в испаритель теплового насоса с последующей подачей вместе с частью пара из парогенератора в кулер для конвективного охлаждения хлебобулочных изделий с образованием контура рециркуляции, отличающийся тем, что используют пароэжекторный тепловой насос; в парогенераторе, снабженном электронагревательными элементами, получают высокопотенциальный пар и под давлением 2,0–2,5 МПа подают в сопло паро-парового эжектора, эжектируя при этом низкопотенциальный пар из испарителя пароэжекторного теплового насоса, создавая в нем пониженное давление 0,0009–0,001 МПа и температуру воды 5–7 °С, которую используют в качестве хладагента; кинетическую энергию смеси высокопотенциального и низкопотенциального паров в диффузоре эжектора, преобразованную в тепловую энергию рабочего пара, выходящего из эжектора с давлением 9 МПа и температурой 300 °С, используют для подготовки термомасла в конденсаторе пароэжекторного теплового насоса; причем вода, циркулирующая через холодоприемник пароэжекторного теплового насоса, посредством рекуперативного теплообмена охлаждает отработанную паровоздушную смесь после расстойного шкафа и кулера конвективного охлаждения хлебобулочных изделий; часть образовавшегося в конденсаторе водяного конденсата подают через терморегулирующий вентиль в испаритель для пополнения убыли воды, а другую часть вместе с конденсатом, образовавшимся при охлаждении паровоздушной смеси в холодоприемнике, и конденсатом после аппарата с греющей рубашкой отводят сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла.

| Способ производства хлебобулочных изделий | 2016 |

|

RU2613283C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНЫХ И ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2259720C2 |

| Устройство каркасных жилищ, собираемых из заранее заготовленных стандартных элементов | 1930 |

|

SU21406A1 |

| CN 109362816 A, 22.02.2019. | |||

Авторы

Даты

2021-10-29—Публикация

2021-03-02—Подача