Изобретение относится к термически формуемым пластинам или пленкам, а также к способу получения таких пластин или пленок. Кроме того, данное изобретение относится к термически формуемым пластинам, а также к различным применениям таких пластин.

Уровень техники.

Термически формуемые пластины применяют в многочисленных областях применения, таких как, например, в автомобильной промышленности для деталей кузовов автомобилей, грузовиков, жилых автоприцепов, строительной техники, коммерческого транспорта, в области сантехники для ванн или душевых кабин, в мебельной промышленности в виде мебельной пленки, в строительстве, в E&E-корпусах, в инвентаре для спорта и досуга или в железнодорожной и авиационной промышленности. Хотя такие пластины отлично обрабатываются, они часто не достигают требуемых свойств в соответствующей области применения. В частности, механические и физико-химические свойства, такие как устойчивость к царапинам, химическая стойкость, например, для автомобильной промышленности часто не достаточно хорошие.

В уровне техники уже описаны различные решения для улучшения свойств поверхности таких термически формуемых пластин. В EP 1737654 B1, например, описана система «dual cure» (система двойного отверждения), в которой двухстадийно отверждаемый лак наносят на полотно материала вальцами, ракелью или наливом и затем физически высушивают, в процессе чего испарятся растворитель из лака. Пластины с таким частично отвержденным слоем лака подвергают термоформованию или термопластичному формованию. После формования слой лака с помощью УФ-излучения окончательно сшивается и полностью отверждается. При таком уровне техники возникают две проблемы: во-первых, при частичном отверждение покрытия пластины не устойчивы к штабелированию и также не стабильны при хранении. Во-вторых, УФ-отверждение затруднено из-за «теневых мест», то есть мест, которые образуются по причине 3D-геометрии пластины или пленки и недоступны для УФ-излучения.

Другой подход согласно уровню техники использует стратегию последующей окраски пластины или пленки. При этом полимерную пластину или пленку подвергают термоформованию и затем окрашивают, например, с помощью распыления или налива. Хотя эта процедура сама по себе дает хорошие результаты, она очень трудоемкая и связана с большим количеством брызг и последующих доработок. Кроме того, при данном способе могут образовываться полосы на покрытии; при нанесении распылением часто наблюдается нежелательный эффект апельсиновой корки, а при нанесении наливом эффект радуги. Кроме того, в этих способах есть проблемы с нанесением краски в тех местах, которые труднодоступны из-за геометрии термоформованной пластины.

Третий подход согласно уровню техники представляет собой так называемое двухкомпонентное литье под давлением («2K-литье под давлением»). При этом в устройство для литья жидкую многокомпонентную реакционноспособную систему вводят в полость пресс-формы устройства для литья под давлением и при последующей стадии придания формы покрытие равномерно распределяется по поверхности пресс-формы. Покрытие в пресс-форме отверждается, так что деталь может быть извлечена из формы. После извлечения детали происходит отверждение лака с помощью УФ-излучения. Этот способ обеспечивает получение очень устойчивых к царапинам поверхностей, но он чрезвычайно дорогостоящий, применим только для мелких деталей, а также непригоден для теневых участков. Применение для автомобильных кузовов трудновыполнимо в разумных рамках затрат.

Краткое описание изобретения

Таким образом, все способы согласно уровню техники являются дорогостоящими, трудоемкими или не обеспечивают сплошного покрытия слоем лака.

Поэтому задачей данного изобретения является разработка термически формуемых пластин или пленок, которые не имеют данных недостатков.

Данную задачу решают с помощью термически формуемой пластины или пленки, включающей термопластичные полимерную пластину или полимерную пленку и расположенный на ней слой лака с по меньшей мере двумя компонентами, отличающейся тем, что покрывающий слой лака в качестве первого компонента содержит термоформуемый компонент, а в качестве второго компонента термически отверждаемый компонент.

Такая пластина или пленка может быть получена непосредственно у производителя термопластичных полимерных пластин или полимерных пленок, и на эту термопластичную полимерную пластину или полимерную пленку наносят лак, который отверждается в две стадии. Первая стадия отверждения происходит, например, еще при получении термопластичных полимерных пластин или полимерных пленок, а вторая стадия - окончательное отверждение лака - осуществляется на месте процесса термоформования, а именно во время процесса термоформования.

«Покрывающий слой лака» не следует понимать так, что это два отдельных слоя, каждый из которых содержит один из двух компонентов. Скорее выражение «покрывающий слой лака» следует понимать таким образом, что два компонента покрывающего слоя лака друг с другом смешивают или объединяют.

При нанесении на полимерные пленки или пластины лак является еще жидким. Затем происходит отверждение первого компонента. Отвержденный первый компонент является термоформуемым, то есть при воздействии температуры и давления первый компонент может обратимо изменять форму. После отверждения первого компонента покрывающий слой лака уже настолько твердый, что возможно хранение и штабелирование пластин или пленок или последующее термоформование таких пластин или пленок без ущерба для оптических свойств поверхности изделия, в частности блеска. Однако покрывающий слой лака еще не полностью отвержден. Предпочтительно покрывающий слой лака после отверждения первого компонента и перед термическим отверждением второго компонента имеет химическую стойкость к ацетону менее 5 минут. После отверждения второго компонента покрывающий слой лака имеет химическую стойкость к ацетону более 5 минут.

Таким образом, предусмотрено, что первый термоформуемый компонент должен быть отвержден, чтобы термоформование стало возможным. Изначально при нанесении покрывающего слоя лака первый компонент или компоненты первого компонента еще жидкие и не отвержденные.

Предпочтительно второй компонент покрывающего слоя лака полностью отверждается при термоформовании пластины или пленки. При необходимости еще может потребоваться, предпочтительно термическое, доотверждение. Под отверждением понимают любой процесс, при котором посредством полимеризации мономеров и олигомеров в верхнем слое лака происходит процесс полимеризации, что приводит к увеличению твердости покрывающего слоя лака.

Под термически формуемыми пластинами или пленками понимают такие пластины или пленки, которые могут формоваться с помощью воздействия давления и температуры. При этом формовании второй компонент покрывающего слоя лака отверждается. Термически формуемые пластины или пленки могут быть также термопластично формуемыми.

В другом аспекте данное изобретение относится к способу получения термически формуемой пленки или пластины.

Способ получения термически формуемой полимерной пластины или полимерной пленки включает стадии:

(i) получение термопластичной полимерной пластины или полимерной пленки,

(ii) нанесение лака с первым отверждаемым компонентом, который в отвержденном состоянии является термопластично формуемым, и вторым, термически отверждаемым компонентом,

(iii) отверждение только первого отверждаемого компонента.

В одном аспекте данное изобретение относится также к способу получения формуемой полимерной пластины или полимерной пленки, включающему либо стадии

(i) получение термопластичной полимерной пластины или полимерной пленки,

(ii) нанесение лака с первым отверждаемым компонентом, который в отвержденном состоянии является термопластично формуемым и со вторым, термически отверждаемым компонентом,

(iii) отверждение только первого отверждаемого компонента, то есть без отверждения второго компонента,

(iv) термоформование полимерной пластины в желаемую трехмерную форму при одновременном отверждении термически отверждаемых компонентов;

либо включающий стадии

(a) получение термопластичной формуемой пластины или пленки вышеупомянутого вида и

(b) термоформование полимерной пластины в желаемую трехмерную форму при одновременном отверждении термически отверждаемого компонента.

Области применения таких пластин или пленок включают, например, автомобильную промышленность, железнодорожную и авиационную промышленность; мебельную промышленность; строительство; производство сантехники; товары для досуга и спорта.

Такие пластины или пленки можно применять в автомобильной промышленности, в железнодорожной и авиационной промышленности, например, в области наружной отделки автомобилей, например, в качестве деталей кузовов автомобилей, грузовиков, жилых автоприцепов, строительной техники, коммерческого транспорта, таких как модули крыш, фальш-панели, бамперы, крышки багажника, элементы сплошных элементов кузовов или внутренней отделки, такие как козырьки, декоративные панно, наличники, дисплеи, функциональные блоки управления и.т.д. В области мебельной промышленности можно упомянуть мебельные пленки, детали мебели и.т.п. В области сантехники, можно упомянуть, например, ванны или душевые поддоны. В основном такие пленки могут использоваться в качестве корпусов во всех областях промышленности, для футляров или корпусов устройств и.т.д., в строительной отрасли, в E&E-корпусах, в предметах для отдыха и спортивном инвентаре. В частности механические и физико-химические свойства, такие как стойкость к царапанию, химическая стойкость, например, для автомобильной области, термоформуемых пластин и пленок согласно уровню техники часто не достаточные, так что существует большая потребность в пленках или пластинах по изобретению.

Подробное описание изобретения

Далее подробно разъясняются преимущества и детали данного изобретения.

Понятия пленка или полимерная пленка и пластина или полимерная пластина в рамках данной заявки на патент применяются как синонимы и подразумеваются в равной степени пленки и пластины даже если упоминаются только пленки или пластины.

Полимерные пленки или пластины:

Термопластичная полимерная пластина или пленка представляет собой подложку для покрывающего слоя лака и является термически формуемой. Термопластичные полимерные пленки могут быть одно- или многослойными. В случае многослойных термопластичных полимерных пластин или пленок их предпочтительно получают соэкструдированием. Предпочтительно полимерные пластины или пленки представляют собой плоское многослойное комбинированное изделие, которое включает слой подложки и по меньшей мере один другой слой.

В качестве основного компонента для термопластичных полимерных пластин или пленок применяют термопластичные материалы, такие как термопластичные полимеры. Под термопластичными материалами в рамках данного изобретения понимают полимеры, которые в определенной температурной области могут подвергаться термопластичному формованию. Термопластичная термоформуемость является обратимым процессом, поэтому термоформование термопластичных материалов можно повторять сколько угодно раз охлаждая и разогревая материал до формуемого состояния. Термопластичные материалы могут быть чистыми полимерами (гомополимерами, гетеро- или сoполимерами) и смесями полимеров (смесями различных полимеров).

В качестве термопластичных материалов можно упомянуть полиолефины, полимеры стирола, поликарбонаты (PC), полиакрилаты, сложные полиэфиры и.т.д. В группе полиолефинов можно упомянуть, например, полиэтилен или полипропилен. В группе полимеров стирола можно упомянуть, например, акрилонитрил-бутадиен-стироловые терполимеры (ABS), полистирол (PS), ударопрочный модифицированный полистирол (HI-PS), акрилонитрил-стирол-акриловый сложный эфир (ASA), другие сoполимеры, включающие элементы стирола. В случае сложных полиэфиров можно упомянуть полиэтилентерефталат (PET) или модифицированные сополимеры, такие как модифицированный гликолями полиэтилентерефталат (PETG). К важнейшим представителям полиакрилатов относятся полиметилметакрилат (PMMA) и ударопрочный модифицированный полиметилметакрилат (HI-PMMA). Кроме того, термопластичные материалы могут представлять собой, например, термопластичные эластомеры (TPE), термопластичные эластомеры на основе олефинов (TPO) или термопластичные полиуретаны (TPU).

Кроме того, смеси полимеров могут являться термопластичными материалами или может быть необходимо добавлять дополнительные вещества для того, чтобы достичь желаемых свойств. В качестве смесей из вышеупомянутых полимеров можно упомянуть, например, ABS/PMMA или ABS/PC.

Если термопластичные полимерные пластины или пленки являются многослойными, то отдельные слои также могут содержать упомянутые полимеры. Достойны упоминания комбинации из PMMA и ABS или PC и PMMA, такие как, например, полимерные пленки с ABS или PC в качестве основного компонента для несущего слоя и PMMA в качестве другого слоя полимерной пленки. На верхний слой полимерной пленки (например, PMMA) затем наносят слой лака.

При необходимости слои могут содержать размолотые, переработанные или регенерированные материалы (например, из предшествующих технологических стадий, или материалы, полученные из дополнительного оборудования, или обрезки краев). Также можно добавлять красящие средства и/или УФ-сдерживающие добавки.

Также можно добавлять матирующие средства, под которыми понимают в основном добавки, которые влияют на поверхность таким образом, что снижается степень глянца. В основном это связано с увеличением шероховатости поверхности, что в последующем процессе ламинирования приводит к улучшению перерабатываемости. Пригодные матирующие средства известны специалистам и включают, например, неорганические наполнители, в частности кремниевую кислоту или сшитые полимеры в жемчужной форме (полученные "жемчужной полимеризацией"), предпочтительно акрилаты, в жемчужной форме. Добавляемое количество предпочтительно составляет от 0,1 масс.% до 5 масс.%.

Под красящими средствами понимают пигменты, красители или эффектные пигменты. В противоположность красителям пигменты не растворимы в несущей среде. При этом несущей средой обозначают вещества, в которые вводится пигмент, например, лак или полимер. Красители и пигменты принадлежат к красящим средствам и могут быть неорганическими или органическими, цветными или ахроматическими.

Ультрафиолетовая составляющая солнечного света может привести к фотодеструкции. Чтобы предотвратить или ингибировать эффект этого типа, можно добавлять УФ-сдерживающие добавки. В зависимости от способа действия этих УФ-сдерживающих добавок различают УФ-поглотители и УФ-стабилизаторы. УФ-поглотители приводят к поглощению УФ-излучения, которое проходит через полимер и преобразуют его в тепловую энергию. УФ-стабилизаторы ингибируют свободные радикалы, возникающие в результате облучения ультрафиолетовым излучением, и прекращают дальнейшее разложение.

Толщина слоя подложки составляет предпочтительно от 50 мкм до 5 мм. Возможные дополнительные слои имеют предпочтительно толщину от 5 мкм до 1 мм.

Покрывающий слой лака:

Лак для покрывающего слоя лака первоначально представляет собой многокомпонентный лак (по крайней мере, двухкомпонентный лак) или лак, содержащий по крайней мере два компонента, которые отверждаются по-разному. В частности, многокомпонентные лаки представляют собой смесь мономеров и олигомеров, которые полимеризуются (=отверждаются) по-разному.

В данном случае предусмотрены два компонента, которые могут отверждаться независимо друг от друга. Первый компонент в готовом продукте (термически формуемой пластине или пленке) уже отвержден. Например, первый компонент может также быть термически отверждаемым компонентом. В этом случае второй компонент должен отверждаться при более высокой температуре, чем первый компонент.

Предпочтительно первый компонент в лаке представляет собой отверждаемый УФ-светом компонент, то есть в готовом продукте содержится компонент, отверждаемый с помощью УФ-света.

Возможные отверждаемые с помощью УФ-света компоненты могут, например, содержать акрилатные олигомеры, такие как уретан(мет)акрилатные олигомеры, такие как, например, Laromer® UA 9072 от BASF. Другими компонентами являются реакционноспособные разбавители, фотоинициаторы, при необходимости пеногасители, УФ-добавки.

Предпочтительно предусмотрено, чтобы УФ-светом отверждаемые компоненты включали акрилатные олигомеры, предпочтительно уретан(мет)акрилатные олигомеры, реакционноспособные разбавители и фотоинициаторы. Фотоинициаторы представляют собой химические соединения, которые при облучении УФ-светом подвергаются фотолизу и таким образом образуются реакционноспособные компоненты, такие как радикалы, которые могут вызывать полимеризацию. Реакционноспособные разбавители представляют собой вещества, которые снижают вязкость лака и при последующем отверждении лака посредством сoполимеризации становятся частью лака. Например, применяют эпоксиды, стирол или акрилаты.

Под УФ-светом в рамках данного изобретения понимают излучение с длиной волны в области примерно от 380 нм до 10 нм.

В противоположность традиционным двухкомпонентым лаковым системам данная композиция не имеет открытого времени.

Термически отверждаемый компонент включает предпочтительно блокированные (или заблокированные) изоцианаты и полиолы. Блокированный изоцианат представляет собой продукт присоединения высокореакционноспособного изоцианата, например, к спирту («уретан») или к амину («мочевина»). При более высоких температурах эти изоцианаты высвобождаются, чтобы затем вступить в реакцию полимеризации с полиoлами в качестве реакционного партнера. В качестве полиов можно упомянуть, например, ароматические сложные полиэфирполиолы, такие как, например, Terol 250 ®Polyol от Huntsman.

Покрывающий слой лака получают нанесением лака на подложку и частичным отверждением. Частичное отверждение относится только к первому компоненту и не затрагивает второй компонент. Благодаря применению УФ-добавок (УФ-поглотителей и УФ-стабилизаторов) в количестве от 0,01 до 5 масс.% находящиеся в нижележащих слоях применяемые материалы и красящие средства защищены от УФ-излучения, вследствие чего существенно улучшается стабильность цвета, а также устойчивость свойств материала в течение срока годности при облучении УФ-светом. Кроме того, покрывающий слой или УФ-лак может быть прозрачным или содержать различные красящие средства. В слое лака также могут содержаться наночастицы для улучшения различных свойств.

Известно множество способов нанесения покрытий. Так можно упомянуть окрашивание, прокатывание, распыление, окунание, налив, нанесение ракелью, окраска в барабанах, нанесение шпателем и валиками. С помощью этих способов можно нанести лаковую систему, которая как правило содержит органический растворитель или воду или и то и другое. Растворитель после процесса нанесения испаряется большей частью в сушильных камерах, поэтому существует большая потребность в энергии и площади.

Предпочтительно лак по существу свободен от растворителя, так как растворитель является не экологичным. Также содержащие растворитель лаки имеют другие недостатки, которые могут привести, например, к изменению толщины слоя лака из-за испарения растворителя.

Покрывающий слой лака может быть как глянцевым, так и матовым.

Так как многие полимеры, такие как, например, PMMA/ABS или PC/PMMA соэкструдаты при температуре от 140°C до 210°C являются термоформуемыми, то блокированный изоцианат предпочтительно должен высвобождать изоцианат при температуре от 140°C до 210°C, предпочтительно от 160°C до 190°C, особенно предпочтительно от 165°C до 185°C°. В качестве блокированных изоцианатов можно добавлять, например, ароматические изоцианаты (например, мономер дифенил-метандиизоцианат) и/или алифатические изоцианаты (например, изофорондиизоцианат). С помощью пригодных добавок, таких как блокирующие средства можно устанавливать температуру, при которой отверждается второй компонент.

Лак перед термическим отверждением второго компонента должен быть термоформуемым. После термического отверждения (то есть после отверждения также второго компонента) лак может оставаться еще термопластично формуемым, однако он может также быть дюропластичным.

Существует еще возможность, наносить защитную пленку на частично сшитый слой лака, чтобы защитить поверхность при транспортировке, а также при дальнейшей переработке. Защитная пленка такого типа состоит как правило из полиэтилена или PET, она может на обратной стороне иметь адгезионный слой.

Толщина покрывающего слоя составляет предпочтительно от 1 мкм до 100 мкм, предпочтительно примерно от 5 до 20 мкм.

Соотношение в смеси между первым компонентом и вторым компонентом составляет предпочтительно от 3:1 до 1:3 в массовых долях.

Под термически отверждаемыми компонентами понимают все компоненты, для которых необходимо термическое отверждение, в то время как отверждаемые УФ-светом компоненты это все компоненты, которые отверждаются с помощью УФ-света.

Примеры и другие преимущества данного изобретения:

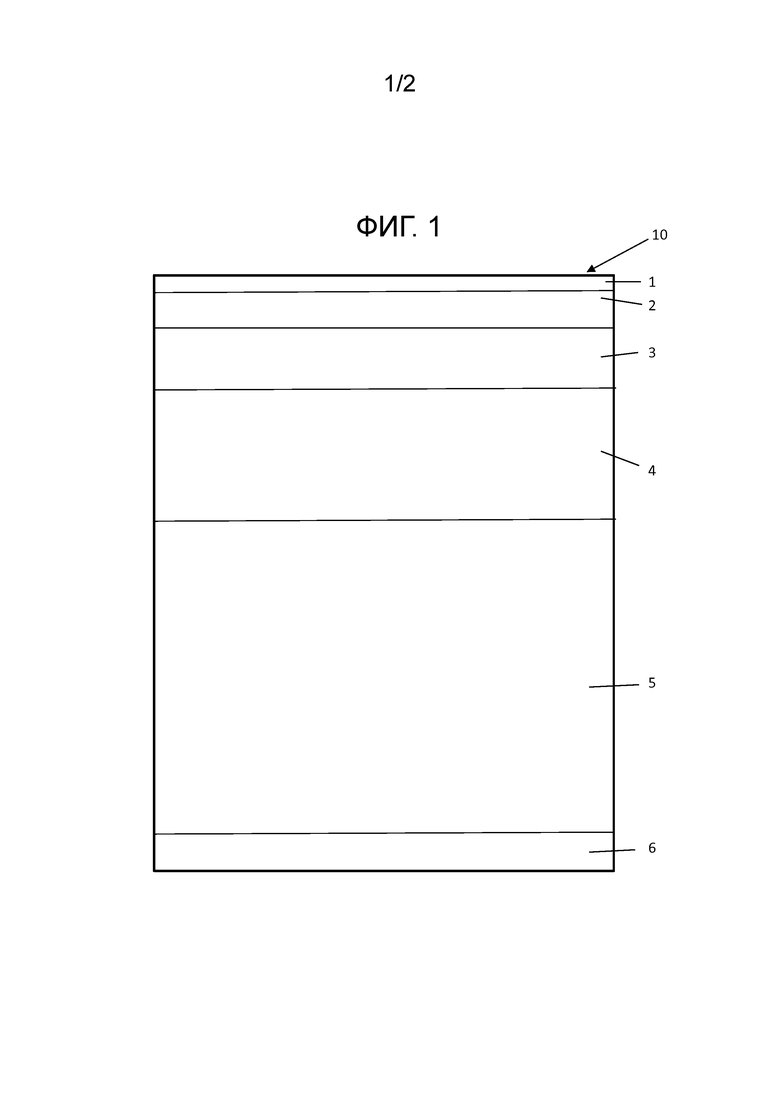

Фиг. 1 - На фигуре 1 схематически показано строение термически формуемых пластин согласно примеру.

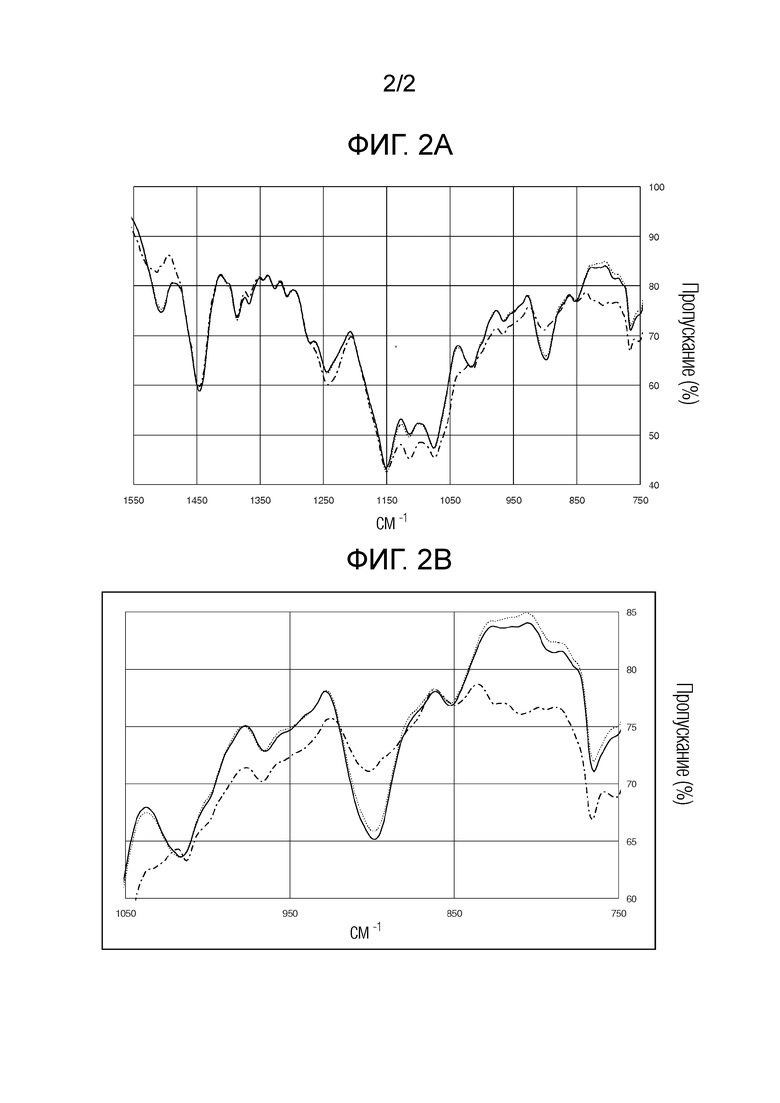

Фиг. 2a, 2b - На фигурах 2a и 2b показаны FT-IR спектры, которые свидетельствуют о влиянии температуры на отверждение верхного слоя, при этом на фиг. 2b показан подробный вид в диапазоне от 750 до 1050 см-1.

Преимуществом данного изобретении является то, что отсутствует либо технологическая стадия дополнительного нанесения лака, либо УФ-отверждения. Также устойчивость к штабелированию пластин с частично отвержденным слоем лака лучше, чем в уровне техники. Еще одно преимущество заключается в более равномерном отверждении элементов трехмерной формы.

Термически формуемые пластины можно формовать вместе с защитной пленкой, что невозможно в традиционных системах двойного отверждения, так как они сшиваются только физически. Благодаря этому поверхность дополнительно защищена в процессе переработки и при последующей транспортировке. Термоформование возможно на обычных установках. Поверхность лакокрасочного покрытия после отверждения первого компонента (и до затвердевания второго компонента) является сухой, устойчивой к штабелированию и устойчивой к хранению. Слой краски эластичный и может растягиваться.

В приведенной ниже таблице перечислены свойства, полученные в зависимости от параметров термоформования согласно примеру. При этом речь идет о комбинированном элементе со следующим составом:

Комбинированный элемент со строением слоев (см фиг. 1):

1 - покрывающий слой лака -10 мкм

2 - PMMA - 30 мкм

3 - PMMA - 60 мкм

4 - PC/ABS-смесь - 150 мкм

5 - PC/ABS-смесь с регенерированным материалом - 1010 мкм

6 - PC/ABS-смесь - 40 мкм

Слои 2-6 соэкструдированы и на слой 2 с помощью вальцов нанесен лак в качестве покрывающего слоя лака (слой 1). Состав лака включает смесь из приведенных в таблице 1 компонентов:

Таблица 1: Состав лака покрывающего слоя лака:

фотоинициатор

Компоненты 1-3 лака из таблицы 1 образуют первый компонент с акриловым компонентом. Компоненты 1-3 отверждаются с помощью УФ-света и полученный компонент после отверждения является термопластично формуемым.

Смесь компонентов 4-7 образует второй компонент покрывающего слоя лака. Этот компонент отверждается на второй стадии. В следующей таблице 2 показаны свойства покрывающего слоя лака после отверждения первого компонента ("перед формованием") и после отверждения второго компонента с помощью термической обработки при термоформовании. Температура термоформования составляет 180°C.

Таблица 2: Исследование слоя лака после отверждения первого компонента и перед или после отверждения второго компонента.

по DIN EN 12720:2009 (время воздействия 5 мин)

(по BMW Group стандарту GS 97034-2)a

a Проведение испытаний:

Ногтевой тест - BMW Group стандарт GS 97034-2

Полимер для испытания ногтем=PMMA

Диаметр=16 мм; Толщина 1 мм

Радиус скругления края диска= 0,5 мм

Тверость=по Шору D85

Скорость испытания=200 (+/-20) мм/сек; сила испытания=20 Н

Оценка испытания в ногтевом тесте:

Оценка 1: никаких следов не видно (без изменения поверхности)

Оценка 2: слабый/легкий след заметен

Оценка 3: значительный след заметен.

Оценка результатов ацетонового теста:

Контрольные области оценивают путем сравнения с контрольной поверхностью для каждой жидкости соответствии со следующими кодами классификации, коды классификации по DIN EN 12720 2009-07:

5=отсутствие видимых изменений (отсутствие повреждений)

4=легкое изменение глянца или окраски (зеркальность) или заметная ограниченная отметина

3=легкий след, видимый с нескольких углов зрения, например, почти полная окружность или поверхность круга

2=сильный след (контуры), но структура поверхности в значительной степени не изменилась

1=сильный след, структура поверхности изменена или поверхность материала полностью или частично разрушена или бумага прилипает к поверхности.

Оценка теста с солнцезащитным кремом согласно GMW 14445:

1=нет изменений

2=легкий глянец или изменение окраски, легкое набухание или прочие не ухудшающие качество эффекты/изменения

3=значительные изменения глянца или окраски, сильное набухание, пузыри, отслаивание или прочие ухудшающие качество эффекты/изменения

4=очень сильное изменение глянца или окраски, очень сильное набухание, пузыри, отслоение или прочие ухудшающие качество эффекты/изменения

На фиг. 1 схематически показан поперечный разрез термически формуемой пластины из примера, включающий покрывающий слой 1 и термопластичную полимерную пластину, которая всего включает пять слоев 2, 3, 4, 5, 6. Слой подложки 5 при этом занимает основную часть. Остальные слои 2, 3, 4, 6 могут обеспечивать дополнительные механические и/или оптические свойствае. На поверхности покрывающего слоя лака 1 в приведенном примере показана защитная пленка 10. Полимерные пленки или пластины, конечно, не должны обязательно содержать 5 слоев, может, например, иметься только один или два или несколько слоев.

На фиг. 2 показаны FT-IR спектры покрывающего слоя лака 1 по изобретению. Сплошная линия показывает покрывающий слой лака после нанесения лака и отверждения первого компонента (акриловые компоненты 1-3 в указанном примере) на полимерной пластине. Затем данную пластину при 70°C 24 часа сушили, чтобы удалить оставшуюся влагу из полимерной пластины. FT-IR спектры покрывающего слоя лака показаны пунктиром. Разница с измерением перед хранением при 70°C/24 часа - низкая.

После формования пластин (штрихпунктирная линия) FT-IR спектр изменяется значительно, в частности пропускание в характеристической полосе около 900 см.-1 значительно выше. При этом физико-химические свойства поверхности покрывающего слоя лака после отверждения второго компонента значительно улучшаются. Удивительно, что термическое отверждение в качестве заключительной стадии отверждения покрывающего слоя лака для полимера обеспечивало такое же качество поверхности (физическое и химическое), как и УФ-отверждение в качестве заключающей стадии. При термическом отверждении лака на полимере обычно такие результаты не могли быть достигнуты.

Изобретение относится к области полимерных материалов и касается термически формуемой пластины или пленки. Термически формуемая пластина или пленка включает расположенный на ней покрывающий слой лака с по меньшей мере двумя компонентами: покрывающий слой лака в качестве первого компонента содержит термоформуемый компонент и в качестве второго компонента содержит термически отверждаемый компонент, который представляет собой отвержденный термоформуемый компонент, который отвержден с помощью УФ-света. Изобретение обеспечивает создание пластин или пленок, которые обеспечивают сплошное покрытие слоем лака, обладают устойчивостью к царапинам, химической стойкостью и при этом не являются трудоемкими в изготовлении. 6 н. и 5 з.п. ф-лы, 3 ил., 2 табл.

1. Термически формуемая пластина или пленка, включающая термопластичную полимерную пластину или полимерную пленку (2, 3) и расположенный на ней покрывающий слой лака (1) с по меньшей мере двумя компонентами, отличающаяся тем, что покрывающий слой лака (1) в качестве первого компонента содержит термоформуемый компонент и в качестве второго компонента содержит термически отверждаемый компонент, где указанный термоформуемый компонент представляет собой отвержденный термоформуемый компонент, который отвержден с помощью УФ-света.

2. Термически формуемая пластина или пленка по п. 1, отличающаяся тем, что термически отверждаемый компонент выбирают таким образом, что он отверждается при температуре, при которой термопластичная полимерная пластина или полимерная пленка (2, 3) является термоформуемой.

3. Термически формуемая пластина или пленка по п. 1 или 2, отличающаяся тем, что отверждаемые с помощью УФ-света компоненты представляют собой полимер, включающий акрилатный олигомер, реакционноспособный разбавитель и фотоинициатор.

4. Термически формуемая пластина или пленка по одному из пп. 1-3, отличающаяся тем, что термически отверждаемые компоненты включают блокированные изоцианаты и полиолы.

5. Термически формуемая пластина по одному из пп. 1-4, отличающаяся тем, что на верхнем слое (3) расположена защитная пленка (4).

6. Сформованная пластина или пленка, включающая пластину или пленку по одному из пп. 1-5, где при этом термически отверждаемые компоненты являются отвержденными.

7. Конструктивный элемент, включающий термопластично сформованные пластины по п. 6.

8. Конструктивный элемент по п. 7, отличающийся тем, конструктивный элемент представляет собой элемент кузова автомобиля, сантехнический элемент, мебельную пленку или корпус.

9. Способ получения термически формуемой полимерной пластины или полимерной пленки по одному из пп. 1-5, включающий стадии

(i) подготовка термопластичной полимерной пластины или полимерной пленки (2, 3),

(ii) нанесение лака с первым отверждаемым под действием УФ-света компонентом, который в отвержденном состоянии является термопластично формуемым, и вторым термически отверждаемым компонентом,

(iii) отверждение только первого отверждаемого компонента под действием УФ-света.

10. Способ получения сформованной полимерной пластины или полимерной пленки по п. 6, включающий стадии

(i) получения термопластичной полимерной пластины или полимерной пленки (2, 3),

(ii) нанесения лака с первым отверждаемым под действием УФ-света компонентом, который в отвержденном состоянии является термопластично формуемым, и вторым термически отверждаемым компонентом,

(iii) отверждение только первого отверждаемого компонента под действием УФ-света,

(iv) термоформование полимерной пластины или полимерной пленки в желаемую трехмерную форму при одновременном отверждении термически отверждаемого компонента.

11. Способ получения сформованной полимерной пластины или полимерной пленки по п. 6, включающий стадии

(a) получения термопластично формуемой пластины или пленки по одному из пп. 1-5 и

(b) термоформование полимерной пластины в желаемую трехмерную форму с одновременным отверждением термически отверждаемого компонента.

| WO 2005080484 A, 01.09.2005 | |||

| US 2008220250 A1, 11.09.2008 | |||

| US 2006269723 A1, 30.11.2006 | |||

| US 6835420 B1, 28.12.2004. |

Авторы

Даты

2021-04-05—Публикация

2017-10-13—Подача