Изобретение относится к области реактивной техники, в частности к области диагностирования, ремонта, приемки и поставки газотурбинных двигателей для воздушных судов и энергетических установок, работающих на жидком и газообразном топливах.

Известен способ испытаний авиационного газотурбинного двигателя, принятый в качестве прототипа, заключающийся в экспериментальном определении количественных и/или качественных свойств двигателя и/или его узлов и их соответствии заданным требованиям, при функционировании в результате регулирующих воздействий, включающий выполнение подготовительных операций и операций над двигателем на испытательном стенде, проведение приемосдаточных испытаний с отладкой параметров и регулировкой всех его систем и проверкой на соответствие техническим условиям качества сборки и основных параметров двигателя заданным значениям, выбор из числа прошедшего приемосдаточные испытания двигателя от партии, проведение на нем стендовых ресурсных испытаний, сравнение зарегистрированных значений критериев двигателя с заданными значениями и формирование по результатам сравнения заключения о допуске двигателей к дальнейшей эксплуатации с начальным назначенным или измененным ресурсом, после чего приемку и отправку остальных двигателей этой партии в эксплуатацию.

/RU 2 365 891 C1 МПК G01M 15/14 Опубликовано 27.08.2009 г./

Недостатком известного способа является ограниченное количество регистрируемых и оцениваемых параметров при различных типах испытаний двигателей, что в современных условиях при повышенных требованиях к надежности двигателей и работоспособности его систем (топливной, масляной, электрических цепей, контрольно-записывающей и регистрирующей аппаратуры и т.п.) является недостаточным. Особенно это важно после возвращения двигателя из эксплуатации или после длительного его хранения, когда обязательной становится полная информация о техническом состоянии агрегатов, модулей, узлов и деталей, выявление объема ремонта и замены вышедших из строя деталей с проведением разборки двигателя и специальных видов контроля и специальных видов испытаний. Известный способ из-за ограниченного количества регистрируемых и оцениваемых параметров при различных типах испытаний, позволяет только частично оценить техническое состояние двигателя, а, следовательно, и не может гарантировать надежную работу при возврате двигателя в эксплуатацию в течение назначенного или вновь установленного ресурса.

Задачей изобретения является расширение функциональных возможностей проверки работоспособности агрегатов, узлов и деталей двигателя.

Ожидаемый технический результат - повышение надежности оценки технического состояния нового или ремонтного двигателя, повышение эффективности применения ремонтной технологии для поэтапного увеличения ресурса двигателя до величины, назначенной в нормативно-технической документации на партию или на всю серию двигателей, повышение надежности работы при возврате двигателя в эксплуатацию в течение назначенного или вновь установленного ресурса.

Указанный технический результат достигается тем, что предложенный способ испытаний авиационного газотурбинного двигателя, заключается в выполнении подготовительных операций на стенде, операций над двигателем и экспериментальном определении количественных и/или качественных свойств двигателя и/или его узлов и их соответствии заданным требованиям, при функционировании в результате регулирующих воздействий, включающем выполнение подготовительных операций и операций над двигателем - проведение испытаний, обработка данных и формирование заключения о допуске двигателей к дальнейшей эксплуатации с начальным назначенным или измененным ресурсом, приемку и отправку остальных двигателей этой партии в эксплуатацию, на следующих этапах:

А) подготовки стендовых испытаний

- Выбор типа испытаний и оснащение двигателя и/или его узлов и испытательного стенда средствами измерения согласно указанного в перечне измеряемых параметров, характеризующих свойства объекта соответствующие заданным требованиям при выбранном типе испытаний;

- Препарирование двигателя датчиками и его установку на испытательном стенде;

- Организация, по меньшей мере, четырех автоматизированных рабочих мест (АРМ), соединенных между собой и с исполнительными механизмами испытательного стенда и двигателя и датчиками на двигателе и оснащенных соответственно:

а) Рабочее место сменного инженера (АРМ) - информацией о законах регулирования положения направляющих аппаратов компрессоров высокого и низкого давления в зависимости от приведенной к стандартным условиям частоты вращения роторов высокого и низкого давления;

в) Рабочее место расчетной бригады (АРМ) - информацией о текущем режиме работы двигателя, выбранном типе испытаний и виде протоколирования;

с) Рабочее место "(АРМ) Тестовый" - встроенными модулями необходимыми для непосредственного проведения тестирования и отработки разработанных программных модулей и математических моделей в процессе проведения испытаний;

d) Рабочее место визуализации (АРМ) - информацией о значениях выбранных параметров из базы данных, содержащей информацию о ранее проведенных испытаниях двигателей данной серии.

B) проведения испытаний

- Создание искусственным путем, с помощью дополнительных методов и средств, внешних воздействующих факторов аналогичных условиям, возникающим при эксплуатации и выбранном типе испытаний;

- Измерение параметров при изменении внешних воздействующих факторов в соответствии с выбранным законом регулирования, аналогичным условиям воздействия при эксплуатации;

- Непосредственное измерение параметров, без использования аналитических зависимостей, отражающих физическую структуру испытуемого двигателя.

- Систематизация данных,

C) обработки данных

- Регистрация реального потока экспериментальных данных по выбранным шаблонам;

- Формирование модели на основе формулировки целей и описания объекта, разработка программы-имитатора, алгоритмизация, программирование и отладка модели;

- Создание баз данных на объекты, имеющие близкие конструктивно-технологические решения, результаты испытаний которых распространяются на всю группу.

D) управления испытаниями

- Аналитическое сравнение величин измеренных параметров и требуемых значений, содержащихся в блоке (базе данных) кондиционности.

- Установление причин отклонений параметров количественных и (или) качественных характеристик свойств объекта и их несоответствия заданным требованиям;

- Разработка путей компенсации отклонений, составление протоколов (баз данных) соответствия.

Использование и поддержание характерных режимов работы обеспечивающих количественные и/или качественные свойства двигателя и/или его узлов и их соответствие заданным требованиям и составляют протоколы баз данных соответствия для формирования заключения о допуске двигателей к дальнейшей эксплуатации.

Сущность стендовых испытаний авиационных газотурбинных двигателей заключается в регистрации текущих значений критериев состояния двигателя, сравнении их с заданными эталонными значениями, проведении стендовых предъявительских, приемосдаточных, ресурсных и специальных испытаний с отладкой параметров и регулировкой всех его систем и проверкой на соответствие техническим условиям качества сборки и основных параметров двигателя заданным значениям.

Осуществляется выбор типа испытаний и оснащение двигателя средствами измерения, согласно перечня измеряемых параметров, характеризующих свойства объекта соответствующие заданным требованиям при выбранном типе испытаний, препарирование двигателя и его установку на испытательном стенде, организация автоматизированных рабочих мест, создание внешних воздействующих факторов аналогичных условиям, возникающим при эксплуатации и выбранном типе испытаний, измерение параметров при изменении внешних воздействующих факторов в соответствии с выбранным законом регулирования, аналогичным условиям воздействия при эксплуатации, непосредственное измерение параметров, без использования аналитических зависимостей, отражающих физическую структуру испытуемого двигателя, систематизация данных, включая создание баз данных на двигатели, имеющие близкие конструктивно - технологические решения, регистрация экспериментальных данных, формирование модели на основе формулировки целей и описания объекта, разработка программы-имитатора, алгоритмизация, программирование и отладка модели, анализ величин измеренных параметров и требуемых значений, содержащихся в базе данных кондиционности, установление причин отклонений параметров количественных и/или качественных характеристик свойств объекта и их несоответствия заданным требованиям, разработка путей компенсации отклонений, составление протоколов баз данных соответствия, а также использование характерных режимов работы обеспечивающих количественные и качественные свойства двигателя и их соответствие заданным требованиям.

Особенностью предложения является оснащение испытательного стенда, по меньшей мере, четырьмя автоматизированными рабочими местами (АРМ), соединенными между собой и с исполнительными механизмами испытательного стенда и двигателя и датчиками на двигателе.

Автоматизированное рабочее место (АРМ) сменного инженера, оборудовано для обеспечения процесса проведения испытаний, дополнительно снабжается информацией о законах регулирования положения направляющих аппаратов компрессоров высокого и низкого давления в зависимости от приведенной к стандартным условиям частоты вращения роторов высокого и низкого давления, в зависимости от выбранного типа испытаний, вида протоколирования и текущего режима работы двигателя.

Автоматизированное рабочее место (АРМ) расчетной бригады оборудовано для обеспечения процесса регулировки параметров двигателя, регистрации данных физических и расчетных параметров, а также формирования замерных протоколов испытаний, дополнительно снабжается информацией о текущем режиме работы двигателя, выбранном типе испытаний и виде протоколирования.

Автоматизированное рабочее место "АРМ Тестовый" предназначено для отработки впервые разработанных программных модулей и математических моделей в процессе проведения испытаний, с целью последующего анализа корректности их работы, а также дублирования регистрации данных физических и расчетных параметров на случай отказов или сбоев в работе других АРМов. Все необходимые для проведения тестирования модули встраиваются непосредственно в "АРМ Тестовый".

Автоматизированное рабочее место (АРМ) визуализации, оборудовано для обеспечения процесса визуального контроля корреляции физических и расчетных параметров двигателя в процессе испытаний, дополнительно снабжается информацией о значениях выбранных параметров из базы данных, содержащей информацию о ранее проведенных испытаниях двигателей данной серии.

На все автоматизированные рабочие места испытательного стенда организован прием реального потока экспериментальных данных по измерительным каналам от датчиков, посредством передачи информации через системы сбора данных на сервер измерительно-вычислительного комплекса и последующего ее распространения. Дополнительно организован прием данных о кондиционности измерений от соответствующего программного блока, передающего информацию о достоверности показаний датчиков.

Изобретение поясняется графическими материалами.

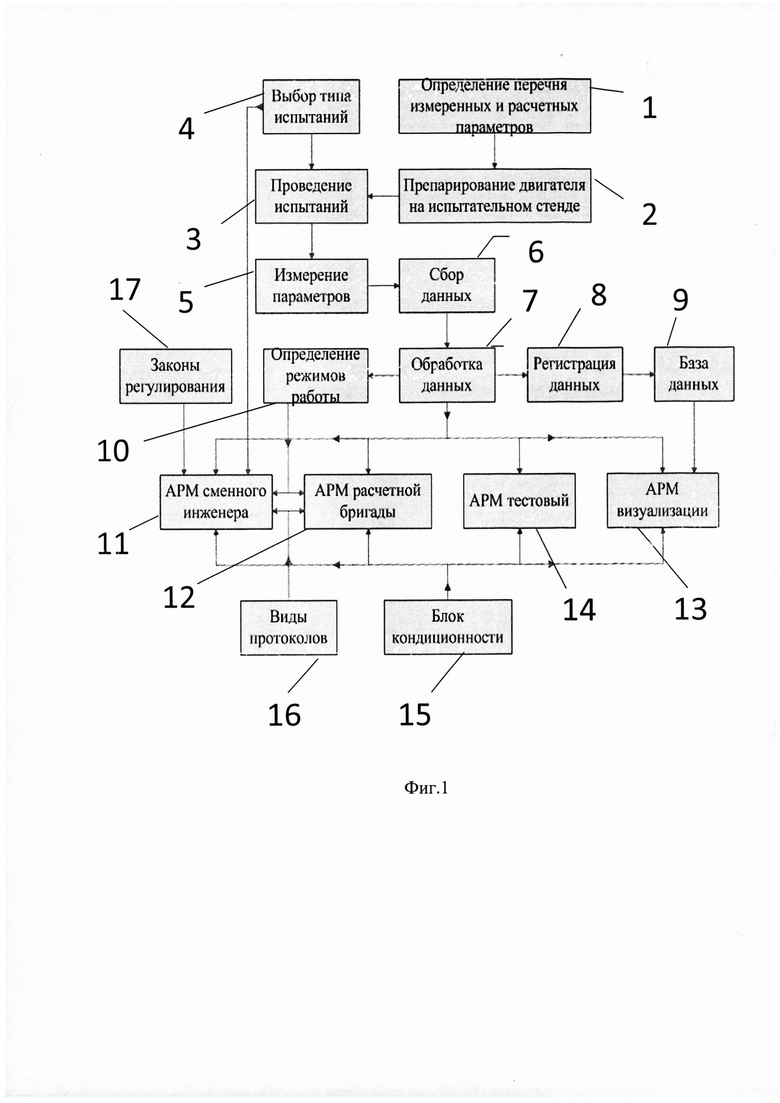

Фиг. 1 - принципиальная блок-схема реализации предложенного способа;

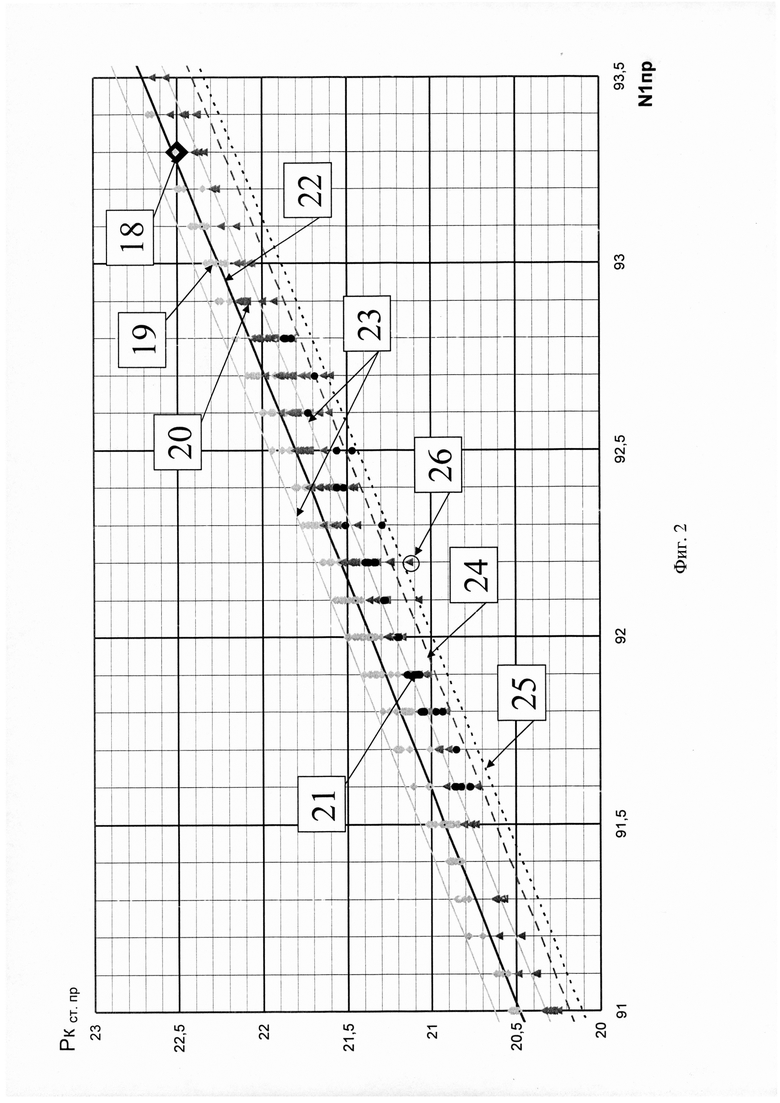

Фиг. 2 - зависимость статического давления за КВД от частоты вращения;

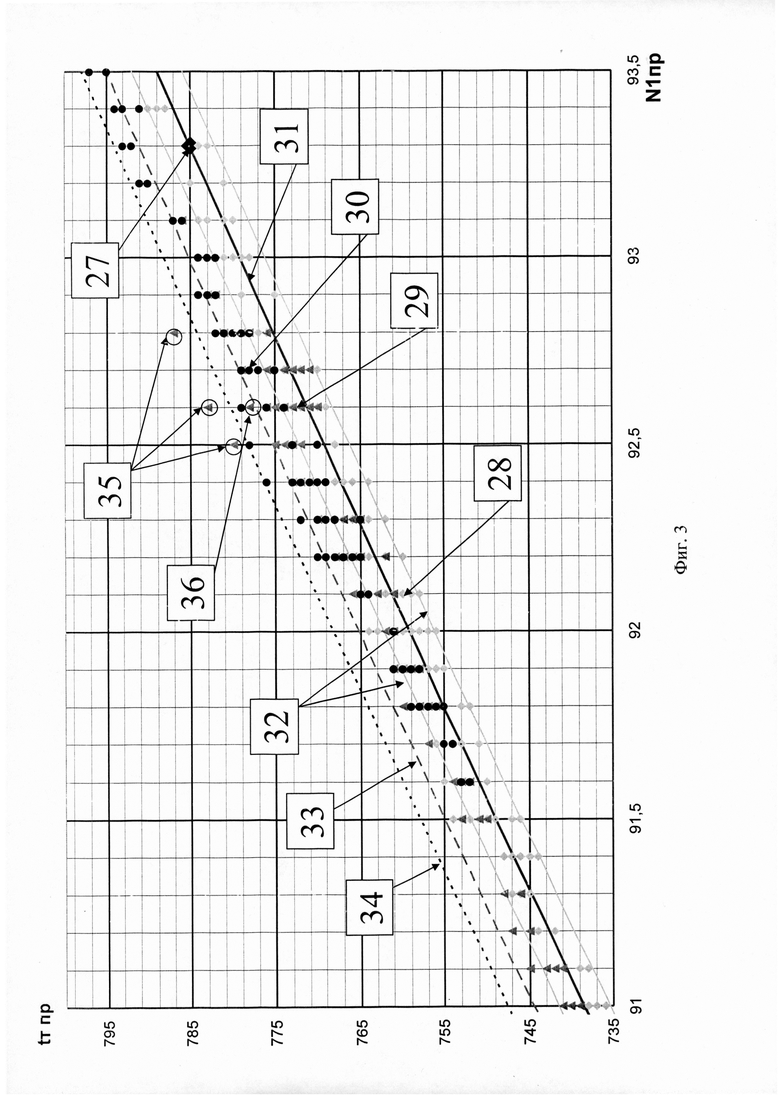

Фиг. 3 - зависимость температуры газа за ТНД от частоты вращения.

Способ диагностирования и ремонта газотурбинных двигателей включает в себя следующие операции:

1 - определение перечня измеренных и расчетных параметров;

2 - препарирование двигателя на испытательном стенде;

3 - проведение испытаний;

4 - выбор типа испытаний;

5 - измерение параметров;

6 - сбор данных;

7 - обработка данных;

8 - регистрация данных;

9 - создание базы данных;

10 - определение режимов работы;

11 - управление с АРМ сменного инженера;

12 - управление с АРМ расчетной бригады;

13 - управление с АРМ визуализации;

14 - управление с АРМ тестовый;

15 - блок кондиционности;

16 - виды протоколов;

17 - законы регулирования.

Измерения параметров работы двигателя на различных режимах в пределах диапазона полетных режимов двигателя, приведение полученных параметров к стандартным атмосферным условиям с учетом поддержания заданных законов регулирования и изменения свойств теплоемкости рабочего тела и геометрии проточной части при испытаниях двигателя в атмосферных условиях, отличаются от стандартных. По результатам испытаний опытных образцов двигателей данной серии корректируют математическую модель двигателя, по которой определяют параметры двигателя, как при стандартных атмосферных условиях, так и отличающихся от стандартных. Для отладки корректирующей математической модели двигателя использован метод обработки результатов испытаний по двум независимым программам. На основе среднестатистических характеристик элементов двигателя, выполненной настройке при поддержании заданных законов регулирования, определяют поправочные коэффициенты к измеренным основным параметрам двигателя, по которым измеренные параметры соотносятся к параметрам, полученным при стандартных атмосферных условиях. В режиме реального времени реализована визуализация корреляционных связей параметров с функцией выбора этих связей из базы данных. Разработанный способ испытаний применим при доводке и автоматизированной отладке опытных и серийных двигателей к заданным нормам, а также позволяет с помощью математической модели двигателя выявлять некондиционные замеры в режиме реального времени. Данный способ испытаний повышает достоверность измерений и снижает трудоемкость, экономит энергоресурсы при отладке двигателей.

Способ позволяет не только расширить функциональные возможности проверки работоспособности двигателя, но и сократить время отладки двигателя и количество запусков за счет повышения информативности обработок, формирования библиотеки зарегистрированных файлов данных, полученных в течение всех предыдущих испытаний данного двигателя и других двигателей данной серии, сформированных по типу испытаний и достигнутым потребительским свойствам.

Пример реализации способа.

На испытательный стенд поступил двигатель для проведения ресурсных испытаний для проверки технических характеристик изделия и оценки их соответствия техническим условиям, проверки надежности изделия, его систем и агрегатов в течение 1000 часов ресурса. Выбирается тип испытаний - ресурсные 4 (фиг.1), который обеспечивает проведение испытаний 3 (фиг.1) необходимыми методиками, программами испытаний, ведомостями измеряемых параметров и программным обеспечением измерительно-вычислительного комплекса. Определяется перечень измеренных и расчетных параметров 1 (фиг.1), согласно программе ресурсных испытаний, по этому перечню препарируется двигатель на испытательном стенде 2 (фиг.1). Стендовые испытания проводят при атмосферных условиях, с подогревом воздуха и топлива на входе в изделие, по программе со строгим соблюдением регламента наработки на максимальном и форсированном режимах, суммарной наработки и количества переменных режимов и циклов поворота сопла. Измерение параметров 5 (фиг.1) проводится с различных типов измерительной аппаратуры, для которых разработана индивидуальная система сбора данных (ССД). Сервер получает и обрабатывает данные 7 (фиг.1) со всех ССД, объединенных в общую подсеть Ethernet (технология пакетной передачи данных) и формирует единый пакет данных для всей системы измерений, и осуществляет его рассылку на все автоматизированные рабочие места (АРМ). Средство сбора данных 6 (фиг.1) с датчиков систем осуществляет опрос измерительных каналов с частотой до 100 Гц с одновременной регистрацией информации 8 (фиг.1) непосредственно на контроллере или персональном компьютере ПК и занесением в базу данных 9 (фиг.1).

АРМы 11, 12, 13, 14 (фиг.1) предназначены для приема, обработки, отображения и регистрации данных, допускового контроля параметров, формирования замерных протоколов и отчетов. «АРМ расчетной бригады» 12 (фиг.1) предназначен для обеспечения процесса регулировки параметров двигателя, регистрации данных физических и расчетных параметров, а также формирования замерных протоколов испытаний дополнительно снабжается информацией о текущем режиме работы двигателя, выбранном типе испытаний и виде протоколирования. Основные алгоритмы программ (определения условий, быстродействующая математическая модель (БММ), и т.д.) встроены на ПК «АРМ расчетной бригады». Дополнительно организован прием данных о кондиционности измерений 15 (фиг.1) от соответствующего программного блока, передающего информацию о достоверности показаний датчиков на все АРМы испытательного стенда. Так на Фиг. 2 графически показано как определяется некондиционность замера статического давления за компрессором высокого давления (Рк статика) и на Фиг. 3 выявление дефекта и его устранения по замеру температуры газов за турбиной (tт) для режима «максимальный учебный». БММ определяет дроссельные характеристики зависимостей приведенного давления (Рк статика пр) 22 (фиг.2) и приведенной температуры газов за турбиной (tт пр) 31 (фиг.3) от приведенных оборотов компрессора низкого давления (N1пр) и допуска в зависимости от количества проведенных циклов: 23 (фиг.2), 32 (фиг.3) от 1 до 50 циклов; 24 (фиг.2), 33 (фиг.3) от 51 до 100 циклов; 25 (фиг.2), 34 (фиг.3) от 101 до 150 циклов. Блок кондиционности 15 (фиг.1) на 60 цикле определил некондиционность замера Рк статика 26 (фиг.2) и на 76 и 87 циклах дополнительную проверку замера tт 35,36 (фиг.3) и передал сообщение на АРМ сменного инженера 11 (фиг.1), с предложением продолжить запуск с заменой замера Рк статика на его математическое ожидание и замер tт на замер температуры газов за турбиной двигательной системы измерения (tт крд), а после запуска проверить замер Рк статика на кондиционность и выявить причину выхода замера tт за зоны допуска.

После запуска обнаружена негерметичность соединения замера Рк статика и после затяжки контровочной гайки негерметичность была устранена.

Блок определения режима работы 10 (фиг.1) определил, что замер tт на 76 цикле произведен на холодном выходе на не прогретом изделии 36 (фиг.3), поэтому блок определения режима работы снял некондиционность замера, а на 87 цикле некондиционность замера осталась 35 (фиг.3) и выдана рекомендация провести осмотр проточной части турбины. После осмотра обнаружен прогар сопловой лопатки, выявленный дефект зафиксирован в главном протоколе и был заменен сопловой блок.

На АРМ сменного инженера 11 (фиг.1) блок законов регулирования 17 (фиг.1) передает все характеристики и зависимости параметров определенного типа двигателя к конкретному виду испытаний. После завершения испытаний техник выбирает и распечатывает необходимые виды протоколов 16 (фиг.1). Дроссельные характеристики (22 фиг.2 и 31 фиг.3) отображаются на АРМе визуализации 13 (фиг.1) для контроля корреляции физических и расчетных параметров двигателя в процессе испытаний, а также АРМ визуализации дополнительно снабжается информацией о значениях выбранных параметров из базы данных, содержащей информацию о ранее проведенных испытаниях двигателей данной серии.

На фигурах 2 и 3 представлены выбранные параметры из базы данных в зависимости от количества проведенных циклов: от 1 до 50 циклов 19 (фиг.2), 28 (фиг.3); от 51 до 100 циклов 20 (фиг.2), 29 (фиг.3); от 101 до 150 циклов 21 (фиг.2), 30 (фиг.3), а также данные полученные на характеристике до проведения ресурсных испытаний 18 (фиг.2) и 27 (фиг.3). АРМ Тестовый 14 (фиг.1) предназначен для отработки впервые разработанных программных модулей и математических моделей в процессе проведения испытаний с целью последующего анализа корректности их работы, а также дублирования регистрации данных физических и расчетных параметров на случай отказов или сбоев в работе других АРМов. Все необходимые для проведения тестирования модули встраиваются непосредственно в АРМ Тестовый.

Ресурсные испытания проводятся по полной программе со строгим соблюдением наработкой различных режимов и количества выполненных переменных режимов и циклов. Для исключения человеческого фактора и оптимизации проведения испытаний на АРМе расчетной бригады 12 (фиг.1) установлен блок определения и подсчета наработки режимов и количества переменных режимов и циклов.

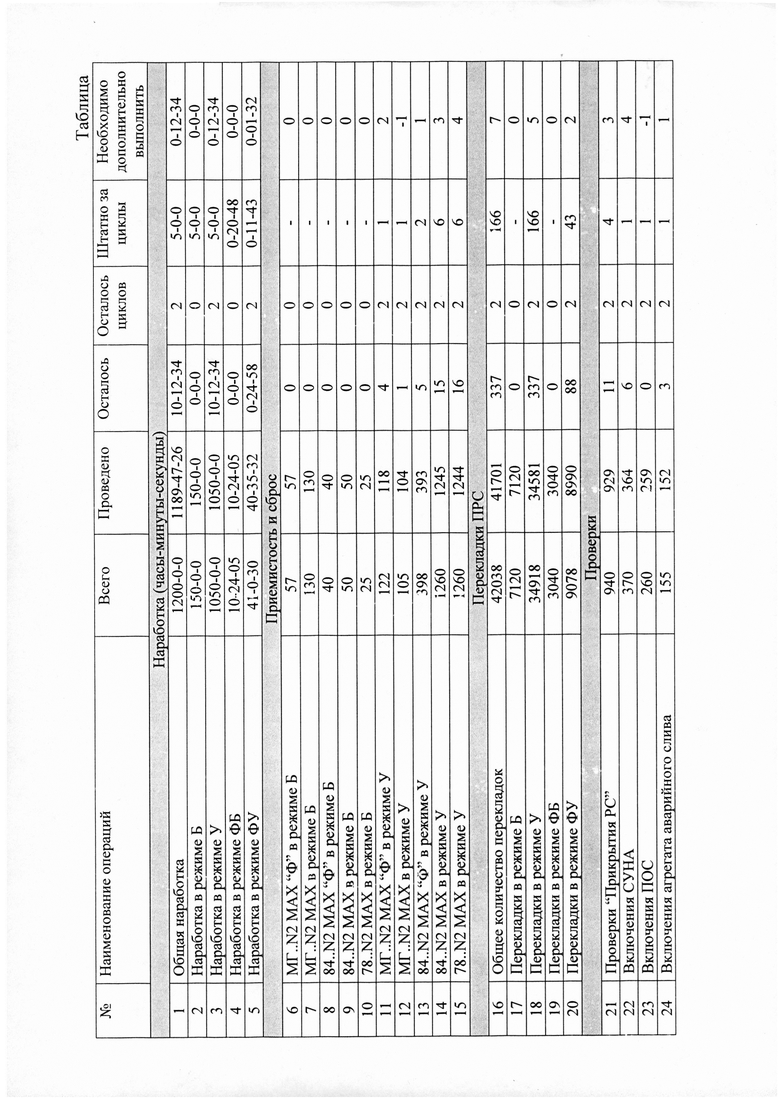

Все сведения систематизированы в Таблице - выполнения наработки, приемистостей, проверок и перекладок ПРС за ресурсные испытания.

В таблице представлен протокол наработки и количества режимов при завершении ресурсных испытаний. В столбце «всего» необходимое количество испытаний и событий, определенное программой ресурсных испытаний, в столбцах «проведено» и «осталось» количество проведенных испытаний и событий, и их недостающий остаток, в столбцах «осталось циклов» и «штатно за циклы» количество не выполненных этапов за ресурсные испытания и количество событий в одном этапе. Блок определения и подсчета наработки режимов и количества переменных режимов и циклов автоматически определяет количество проведенных и необходимых доработок событий. В столбце таблицы «необходимо дополнительно выполнить», чтобы исключить человеческий фактор при проведении испытаний, отображается отклонение от программы всех проведенных испытаний, с учетом, что оставшиеся этапы проведения испытаний будут проведены без отклонения от программы испытаний. Так общую наработку изделия необходимо дополнительно доработать на двух оставшихся циклах 12 минут 34 секунды, строка 1 таблицы, при этом дополнительное время работы на форсажных режимах должно составить 1 минута 32 секунды, строка 5 таблицы. Программа определила, что количество бесфорсажных приемистостей режима «учебный» строка 12 таблицы выполнено на одну больше, следовательно, на одном из оставшихся цикле ее не выполнять, и количество перекладок поворотного реактивного сопла (ПРС) необходимо дополнительно доделать 7 перекладок строка 16 таблицы.

Регламентные работы и осмотры проточной части по результатам испытаний.

Определено, что необходимо доработать на режиме форсированном учебном 12,5 минут, 10 приемистостей на переменных режимах.

Применение изобретения позволяет - повысить уровень проверки технических характеристик изделий и отладить и оценить их соответствия техническим условиям, организовать поиск конструктивных недостатков и их устранение, исключение человеческого фактора, одновременно с испытаниями проводить отладку новых программ и математических моделей двигателя, уменьшить время проведения испытаний на 1-2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний авиационного газотурбинного двигателя | 2018 |

|

RU2704583C1 |

| Способ создания авиационных двигателей | 2017 |

|

RU2726958C2 |

| Способ управления турбокомпрессорной установкой | 2018 |

|

RU2702714C1 |

| Система для испытаний авиационного газотурбинного двигателя | 2020 |

|

RU2770316C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ И РЕМОНТА ОДНОРАЗОВЫХ И КОРОТКОРЕСУРСНЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2365892C1 |

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2020 |

|

RU2753789C1 |

| Территориально-распределенный испытательный комплекс (ТРИКС) | 2018 |

|

RU2691831C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555941C2 |

| СИСТЕМА ОБРАБОТКИ И АНАЛИЗА ПОЛЁТНОЙ ИНФОРМАЦИИ В РЕАЛЬНОМ ВРЕМЕНИ И УПРАВЛЕНИЯ ЛЁТНЫМ ЭКСПЕРИМЕНТОМ | 2013 |

|

RU2562409C2 |

| Способ регулирования авиационного турбореактивного двигателя | 2019 |

|

RU2731824C1 |

Изобретение относится к области реактивной техники, в частности к области диагностирования, ремонта, приемки и поставки газотурбинных двигателей для воздушных судов и энергетических установок, работающих на жидком и газообразном топливах. Предложенный способ испытаний авиационного газотурбинного двигателя в стендовых условиях при проведении предъявительских, приемо-сдаточных, ресурсных и специальных испытаний включает измерения параметров работы двигателя на различных режимах в пределах диапазона полетных режимов двигателя, приведение полученных параметров к стандартным атмосферным условиям с учетом поддержания заданных законов регулирования и изменения свойств теплоемкости рабочего тела и геометрии проточной части при испытаниях двигателя в атмосферных условиях, не соответствующих стандартным. По результатам испытаний опытных образцов двигателей данной серии определяют параметры двигателя, как при стандартных атмосферных условиях, так и нет. Реализован метод обработки результатов испытаний по двум независимым программам для отладки двигателя. На основе среднестатистических характеристик элементов двигателя, выполненной настройке при поддержании заданных законов регулирования определяют поправочные коэффициенты к измеренным основным параметрам двигателя, по которым измеренные параметры соотносятся к параметрам, полученным при стандартных атмосферных условиях. В режиме реального времени реализована визуализация корреляционных связей параметров с функцией выбора этих связей из базы данных. Применение изобретения позволяет - повысить уровень проверки технических характеристик изделий и отладить и оценить их соответствия техническим условиям, организовать поиск конструктивных недостатков и их устранение, исключение человеческого фактора, одновременно с испытаниями проводить отладку новых программ и математических моделей двигателя, уменьшить время проведения испытаний на 1-2%. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ испытаний авиационного газотурбинного двигателя, включающий выполнение подготовительных операций на стенде, операций над двигателем и экспериментальное определение количественных и/или качественных свойств двигателя и/или его узлов и их соответствия заданным требованиям, при его функционировании в результате регулирующих воздействий, проведение испытаний, обработка данных и формирование заключения о допуске двигателей к дальнейшей эксплуатации с начальным назначенным или измененным ресурсом, приемку и отправку остальных двигателей этой партии в эксплуатацию, отличающийся тем, что выбирают тип испытаний и оснащают двигатель и/или его узлы и испытательный стенд датчиками и средствами измерения, согласно перечня измеряемых параметров, характеризующих свойства объекта, соответствующие выбранному типу испытаний, организуют, по меньшей мере, четыре автоматизированных рабочих места, соединенные между собой и с исполнительными механизмами испытательного стенда и двигателя, создают искусственным путем, с помощью дополнительных методов и средств, внешние воздействующие факторы, аналогичные условиям, возникающим при эксплуатации двигателя при выбранном типе испытаний, производят измерение параметров при изменении внешних воздействующих факторов в соответствии с выбранным законом регулирования, аналогичным условиям воздействия при эксплуатации двигателя и производят регистрацию реального потока экспериментальных данных по выбранным шаблонам, по экспериментальным данным, на основе формулировки целей и описания объекта, производят формирование модели, предусматривающей разработку программы имитатора, алгоритмизацию, программирование и отладку модели, после чего создают базы данных на объекты, имеющие близкие конструктивно-технологические решения, результаты испытаний которых распространяются на всю группу, при этом производят аналитическое сравнение величин измеренных параметров и требуемых значений, содержащихся в базе данных кондиционности, устанавливают причины отклонений параметров количественных и/или качественных характеристик свойств объекта и их несоответствия заданным требованиям, разрабатывают пути компенсации отклонений путем поддержания характерных режимов работы, обеспечивающих количественные и/или качественные свойства двигателя и/или его узлов и их соответствие заданным требованиям и составляют протоколы баз данных соответствия для формирования заключения о допуске двигателей к дальнейшей эксплуатации.

2. Способ по п. 1, отличающийся тем, что в качестве автоматизированных рабочих мест используют соответственно:

а) рабочее место сменного инженера - оснащенное информацией о законах регулирования положения направляющих аппаратов компрессоров высокого и низкого давления в зависимости от приведенной к стандартным условиям частоты вращения роторов высокого и низкого давления;

в) рабочее место расчетной бригады - оснащенное информацией о текущем режиме работы двигателя, выбранном типе испытаний в виде протоколирования;

c) рабочее место «Тестовый» - оснащенное встроенными модулями, необходимыми для непосредственного проведения тестирования и отработки разработанных программных модулей и математических моделей в процессе проведения испытаний;

d) рабочее место визуализации - оснащенное информацией о значениях выбранных параметров из базы данных, содержащей информацию о ранее проведенных испытаниях двигателей данной серии.

| СПОСОБ ДИАГНОСТИРОВАНИЯ И РЕМОНТА ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2365891C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2389998C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2003 |

|

RU2236671C1 |

Авторы

Даты

2021-04-12—Публикация

2019-12-13—Подача