Изобретение относится к насосу с электромагнитной муфтой.

Насосы с электромагнитной муфтой давно известны в соответствии с уровнем техники.

Они представляют собой сочетание обычного гидронасоса и системы привода, имеющей муфту с постоянным магнитом. В насосах с электромагнитной муфтой для бесконтактной передачи крутящего момента без скольжения используются силы притяжения и отталкивания между постоянными магнитами в обеих полумуфтах. Приводная мощность от электродвигателя через приводной вал, соединенный с внешним ротором, бесконтактно и без скольжения передается на ротор (внутренний ротор), опирающийся на один из магнитов со стороны насоса. Этот ротор, посредством вала насоса, приводит в движение рабочее колесо. Вал насоса, при этом, установлен в корпусе насоса при помощи подшипниковой опоры, смазываемой перекачиваемой текучей средой. Между двумя роторами расположен герметизирующий стакан (разделительная гильза), который отделяет перекачиваемую текучую среду от окружающей среды. Следовательно, в насосах с электромагнитной муфтой перекачиваемая текучая среда отделяется от окружающей среды только статическими уплотнениями, так что попадание перекачиваемой текучей среды в окружающую среду надежно предотвращается. Поэтому насосы с электромагнитной муфтой часто используют в области химии и нефтехимии.

Опора в насосах с электромагнитной муфтой смазывается текучей средой, перекачиваемой насосом, при этом, требующийся для этого частичный поток текучей среды отбирается из камеры рабочего колеса вместе с высоким давлением, протекает через подлежащую смазке опору и через подшипник поступает в камеру рабочего колеса и охватываемую герметизирующим стаканом камеру муфты. Через сливное отверстие, которое соединяет камеру муфты с точкой низкого давления в камере рабочего колеса, перекачиваемая текучая среда возвращается в камеру рабочего колеса. Выходящая в камеру муфты через опору перекачиваемая текучая среда одновременно охлаждает герметизирующий стакан и отводит выделяемое там из-за вихревых токов тепло.

Недостатком известных насосов с электромагнитной муфтой является то, что при функционировании всухую достаточная смазка опоры, соответственно, охлаждение герметизирующего стакана невозможны, так как необходимый для смазки/охлаждения частичный поток после этого непрерывно покидает опору и камеру муфту, а новый необходимый для смазки/охлаждения частичный поток не подается, так как отсутствует перекачиваемая текучая среда. Через небольшой отрезок времени наступает перегрев и разрушение опоры.

Следовательно, задачей изобретения является обеспечение насоса с электромагнитной муфтой, в котором надежная, безопасная смазка опоры вала насоса некоторое время осуществляется даже тогда, когда насос работает всухую, то есть если он продолжает работать, когда на стороне всасывания насоса уже нет перекачиваемой текучей среды, например, в результате ошибки эксплуатации.

Эта задача решена посредством насоса с электромагнитной муфтой по пункту 1 формулы изобретения. Предпочтительные варианты осуществления, соответственно, являются предметом зависимых пунктов формулы изобретения. Следует отметить, что отдельно указанные в формуле изобретения признаки могут сочетаться друг с другом любым технологически целесообразным образом, образуя, следовательно, дополнительные варианты осуществления изобретения.

Соответствующий изобретению насос с электромагнитной муфтой включает в себя:

- по меньшей мере частично заполненный перекачиваемой текучей средой корпус;

- охватываемую корпусом камеру рабочего колеса;

- вал насоса;

- рабочее колесо, расположенное на валу насоса в камере рабочего колеса;

- опору, на которой в корпусе установлен вал насоса;

- герметизирующий стакан, охватывающий камеру муфты;

- ротор, расположенный в камере муфты на валу насоса;

- удерживаемое в корпусе кольцо, поддерживающее опору и отделяющее камеру рабочего колеса от камеры муфты;

- образованный в кольце канал для подачи частичного потока перекачиваемой текучей среды из камеры рабочего колеса к опоре, с целью смазки опоры, при этом по меньшей мере часть выходящей из опоры перекачиваемой текучей среды достигает камеры муфты.

При этом указанная задача согласно изобретению решается путем (почти) герметичного закрытия камеры муфты относительно камеры рабочего колеса.

Соответствующий изобретению насос с электромагнитной муфты обладает преимуществом по сравнению с известным уровнем техники, заключающимся в том, что достаточная смазка опоры обеспечивается даже в течение длительного времени, когда насос работает всухую и перекачиваемая текучая среда не может быть подана по каналу к опоре.

Благодаря тому, что согласно изобретению, в отличие от известного уровня техники, камера муфты герметизирована относительно камеры рабочего колеса, то есть, происходит лишь незначительное отведение перекачиваемой текучей среды из камеры муфты непосредственно в камеру рабочего колеса, и перекачиваемая текучая среда вытекает из области опоры значительно медленнее. Следовательно, опора в течение существенно более длительного промежутка времени остается достаточно смазанной, даже если по каналу дополнительно не поступает перекачиваемая текучая среда.

Через опору перекачиваемая текучая среда поступает не только в камеру муфты, но также и в камеру рабочего колеса. Следовательно, перекачиваемая текучая среда снова возвращается в камеру рабочего колеса без обычно производимого опорожнения камеры муфты, так что во время нормального функционирования соответствующего изобретению насоса обеспечивается циркуляция выполняющей роль смазки перекачиваемой текучей среды. При работе всухую выходящая через опору в камеру рабочего колеса перекачиваемая текучая среда поступает из камеры муфты. Имеющейся в камере муфты перекачиваемой текучей среды достаточно обеспечения смазки в течение длительного времени (до одного часа или даже больше), пока не будет замечено, что насос работает всухую, и он не будет выключен.

Предпочтительно, герметизирующий стакан изготовлен из неметаллического материала. Благодаря недостаточной электропроводности неметаллического материала уменьшаются потери на вихревые токи, вследствие чего значительно увеличивается КПД насоса с электромагнитной муфтой. В частности, в отличие от известного уровня техники, не требуется охлаждение герметизирующего стакана перекачиваемой текучей средой. Сокращенная в результате соответствующей изобретению замыкания камеры муфты относительно камеры рабочего колеса циркуляция перекачиваемой текучей среды с точки зрения охлаждения в сочетании с неметаллическим материалом герметизирующего стакана, следовательно, не представляет проблем. Предпочтительно, герметизирующий стакан изготовлен из технической керамики, соответственно, полимерного материала, например, РЕЕК (полиэфирэфиркетон). Герметизирующие стаканы из полимерного материала отличаются малым весом, незначительной чувствительностью к разлому и простотой в обращении. Герметизирующие стаканы из керамики (например, SiC) характеризуются способностью выдерживать давление и прекрасной термостойкостью.

В одном из предпочтительных вариантов осуществления изобретения соответствующий изобретению насос с электромагнитной муфтой, предусматривает наличие, по меньшей мере, одного дросселирующего элемента, который регулирует расход перекачиваемой текучей среды через канал. Благодаря этому циркуляция перекачиваемой текучей среды по частичному потоку и через опору дополнительно замедляется. Посредством сокращения расхода предотвращается накопление частиц в камере муфты. К тому же, дросселирующий элемент может, например, перекрывать или запирать отверстие на входе канала в камеру рабочего колеса. Дросселирующий элемент, например, может иметь форму диска и быть закрепленным на кольце так, чтобы частично перекрывать отверстие канала. Особенно предпочтительно, если дросселирующий элемент образован закрепленной на кольце кольцевой шайбой, которая одновременно запирает образованное в кольце сливное отверстие, изначально предназначенное для соединения камеры муфты с камерой рабочего колеса. Таким образом, в смысле стратегии унификации, части обычного насоса с электромагнитной муфтой с небольшими затратами могут применяться в насосе, соответствующем изобретению. Требуется только установка дополнительной кольцевой шайбы, предпочтительно, в сочетании с применением неметаллического герметизирующего стакана. Предпочтительно, кольцевая шайба перекрывает канал частично, чтобы с целью дросселирования потока текучей среды уменьшить поперечное сечение, а сливное отверстие - полностью. Для предотвращения накопления в камере муфты твердых частиц, присутствующих в потоке текучей среды, дросселирующий элемент располагают в подводимом потоке, так что расход перекачиваемой текучей среды через канал ограничивается (дросселируется). Дросселирующий элемент, к тому же, выполнен таким образом, что твердые частицы, чтобы попасть в камеру муфты, должны двигаться в канале радиально внутрь против центробежной силы. Частичный поток перекачиваемой текучей среды, поступающий из камеры рабочего колеса к опоре с целью смазки опоры в камере муфты, значительно ограничивается дросселирующим элементом, благодаря чему внесение твердых частиц при нагрузке потока текучей среды твердым веществом в герметизирующий стакан сокращается.

Предпочтительно, вал насоса не имеет жидкостного соединения между камерой рабочего колеса и камерой муфты. Обычно, в вале насоса имеется осевое сквозное отверстие, предназначенное для обеспечения достаточной циркуляции перекачиваемой текучей среды с напорной стороны камеры рабочего колеса, через опору в камеру муфты и через вал насоса обратно к стороне всасывания камеры рабочего колеса, с целью достаточного охлаждения герметизирующего стакана. Благодаря отсутствию жидкостного соединения через вал насоса, циркуляция, согласно изобретению, сокращается, и тем самым достигается, что камера муфты как можно более длительное время при работе всухую остается заполненной перекачиваемой жидкостью для надлежащей смазки. Вал насоса может представлять собой сплошное тело. Однако также возможно, чтобы вал насоса представлял собой полый вал, закрытый по меньшей мере на одном конце.

В одном из предпочтительных вариантов осуществления предусматривается, что отведение перекачиваемой текучей среды из камеры муфты в камеру рабочего колеса осуществляется через опору. Отведение перекачиваемой текучей среды из камеры муфты в камеру рабочего колеса осуществляется, предпочтительно, исключительно через опору. Благодаря этому обеспечивается достаточная смазка опоры в течение более длительного времени, даже когда насос работает всухую, и перекачиваемая текучая среда не поступает к опоре через канал.

Отведение перекачиваемой текучей среды из камеры муфты в камеру рабочего колеса осуществляется в области опоры, так что опора достаточно смазывается в течение более длительного времени, даже если через канал дополнительно не поступает перекачиваемая текучая среда. Таким образом, перекачиваемая текучая среда возвращается в камеру рабочего колеса, так что обеспечивается циркуляция выполняющей роль смазки перекачиваемой текучей среды во время нормального функционирования соответствующего изобретению насоса. При работе всухую выступающая через опору в камеру рабочего колеса перекачиваемая текучая среда дополнительно поступает из камеры муфты. Имеющейся в камере муфты перекачиваемой текучей среда достаточно, чтобы более длительное время (до одного часа или даже дольше) обеспечивать смазку. Таким образом, насос может быть отключен до наступления повреждений, как только будет замечено, что он работает всухую.

Одним из предпочтительных вариантов осуществления изобретения предусматривается насос с электромагнитной муфтой, в котором отведение перекачиваемой текучей среды из камеры муфты в камеру рабочего колеса осуществляется через зазор радиального подшипника. Зазор радиального подшипника находится, предпочтительно, между опорными элементами опоры, так что смазка насоса обеспечивается даже при работе всухую.

В одном другом предпочтительном варианте осуществления изобретения зазор радиального подшипника расположен в опоре со стороны рабочего колеса. Зазор радиального подшипника дросселирует отведение перекачиваемой текучей среды из камеры муфты в камеру рабочего колеса. Зазор радиального подшипника в расположенном со стороны рабочего колеса радиальном подшипнике опоры, предпочтительно, не имеет смазочной канавки, чтобы далее дросселировать отведение перекачиваемой текучей среды. Поскольку при этом не происходит промывка опоры при нагружении перекачиваемой текучей среды твердым веществом, необходимо уменьшить внесение твердых частиц в камеру муфты при помощи описываемого далее дросселирующего элемента.

Особенно предпочтительным является вариант осуществления изобретения, в котором смазочные канавки расположены в опоре со стороны муфты. Расположенный со стороны муфты радиальный подшипник опоры может иметь смазочные канавки, через которые осуществляется промывка опорных элементов. Это особенно важно в случае нагружения перекачиваемой текучей среды твердым веществом, чтобы, тем не менее, гарантировать высокую долговечность опоры.

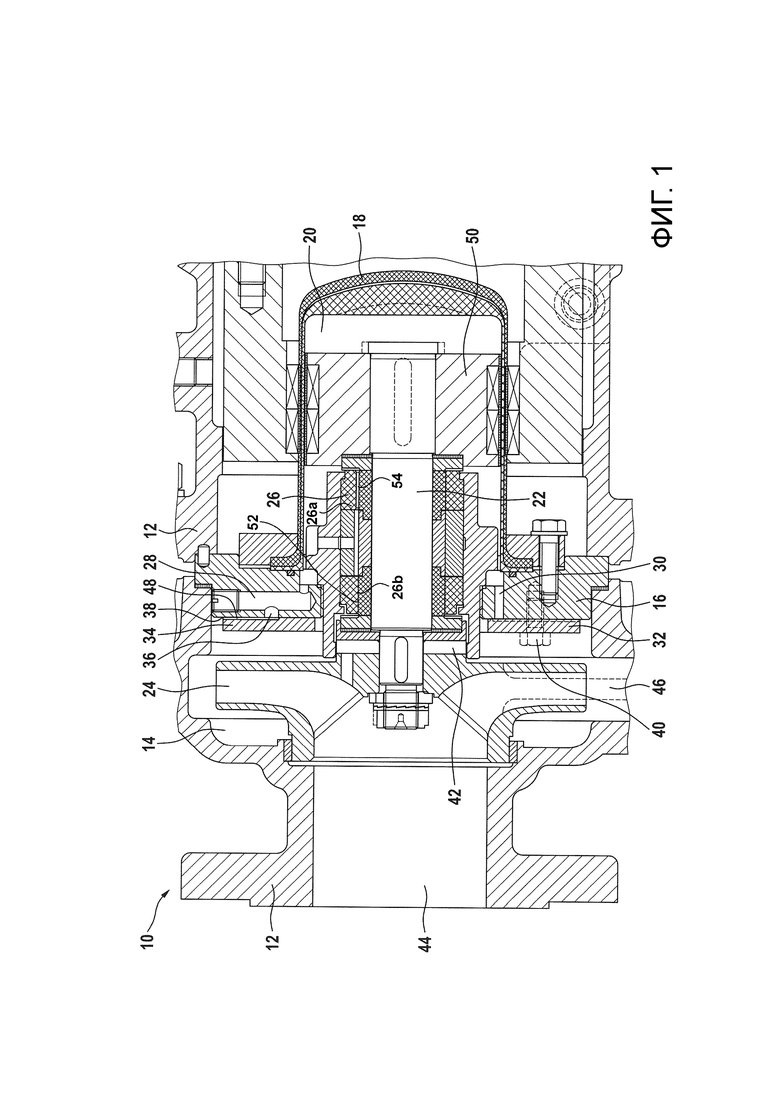

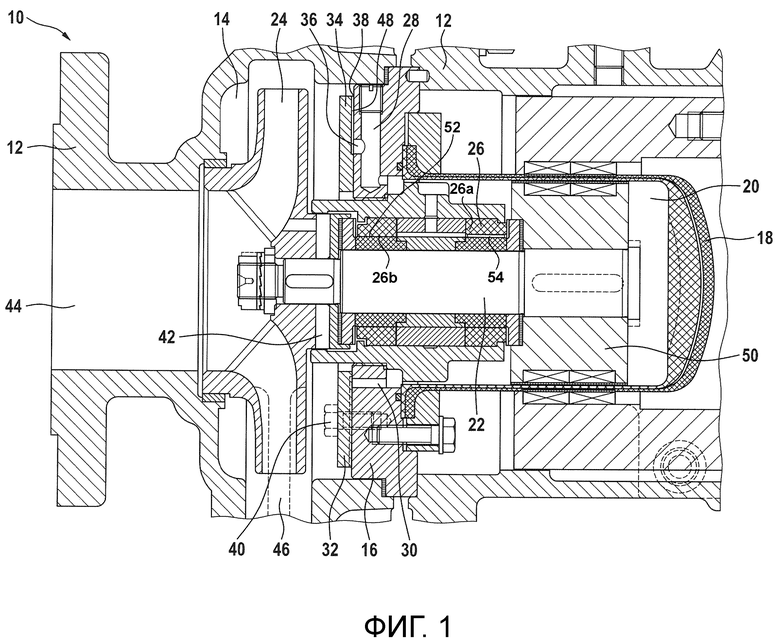

Изобретение, а также сопутствующее окружение, далее поясняются более подробно со ссылкой на чертеж. Следует отметить, что на чертеже показаны особенно предпочтительные варианты осуществления изобретения. Однако изобретение не ограничивается представленными вариантами его осуществления. Прежде всего, изобретение охватывает, в той мере, в которой это является технически целесообразным, любые сочетания технических признаков, которые указаны в формуле изобретения или упоминаются в описании как релевантные для изобретения.

На чертеже показано:

Фиг.1: Изображение в разрезе соответствующего изобретению насоса с электромагнитной муфтой.

На фиг. 1 показан соответствующий изобретению насос 10 с электромагнитной муфтой в одном из возможных вариантов осуществления. Насос с электромагнитной муфтой имеет корпус 12 с кольцом 16. Корпус 12 включает в себя камеру 14 рабочего колеса для приема перекачиваемой текучей среды, которая всасывается через впуск 44 и выталкивается через выпуск 46. Кроме того, в насосе 10 имеется герметизирующий стакан 18, при этом герметизирующий стакан 18 и кольцо 16 охватывают камеру 20 муфты. Кольцо 16 отделяет камеру 20 муфты от камеры 14 рабочего колеса. Герметизирующий стакан 18 изготовлен из неметаллического материала, так что в нем не происходит выделения тепла из-за наличия вихревых токов. Вал 22 насоса проходит из камеры 14 рабочего колеса через имеющееся в кольце 16 центральное отверстие в камеру 20 муфты. На валу 22 насоса закреплено рабочее колесо 24. На другом конце вала 22 в камере 20 муфты расположен ротор 50, снабженный постоянными магнитами. Для опирания вала 22 насоса в насосе 10 имеется опора 26, например, в форме подшипника скольжения с керамическими опорными элементами, которая опирается на кольцо 16. Кроме того, в кольце 16 предусмотрено наличие канала 28 для подвода частичного потока перекачиваемой текучей среды из камеры 14 рабочего колеса к опоре 26 с целью смазки. В кольце 16 имеется сливное отверстие 30, первоначально предназначенное для опорожнения камеры 20 муфты в камеру 14 рабочего колеса. Обращенный к камере 14 рабочего колеса конец сливного отверстия 30 закрыт дискообразным элементом 32. Благодаря этому, в соответствии с изобретением, камера 20 муфты герметично закрыта относительно камеры 14 рабочего колеса. Таким образом, в камере 20 муфты в течение некоторого времени остается достаточное количество перекачиваемой текучей среды для смазки опоры 26 при работе всухую. Отведение перекачиваемой рабочей среды из камеры 20 муфты в камеру 14 рабочего колеса осуществляется через опору 26. Исключительное отведение перекачиваемой текучей среды из камеры 20 муфты в камеру 14 рабочего колеса только через опору 26 в течение более длительного времени обеспечивает достаточное количество перекачиваемой текучей среды для смазки опоры 26. Дискообразный элемент 32 при помощи винта 40 прикреплен к кольцу 16. Отведение перекачиваемой текучей среды из камеры 20 муфты в камеру 14 рабочего колеса осуществляется, поэтому, через зазор 52 радиального подшипника в опоре 26. Зазор 52 радиального подшипника расположен между опорными элементами расположенного со стороны рабочего колеса радиального подшипника 26b опоры 26, что гарантирует смазку между опорными элементами даже во время работы насоса всухую. Зазор 52 радиального подшипника дросселирует отведение перекачиваемой текучей среды из камеры 20 муфты в камеру 14 рабочего колеса. Понятно, что в расположенном со стороны рабочего колеса радиальном подшипнике 26b опоры 26 отсутствует смазочная канавка, чтобы ограничить отведение перекачиваемой текучей среды. В расположенном со стороны муфты радиальном подшипнике 26а опоры 26 имеется смазочная канавка 54, которая гарантирует достаточную промывку между опорными элементами. Рабочее колесо 24 имеет участок 42 в форме полого цилиндра, который проходит в аксиальном направлении вала 22 насоса и прилегает к дискообразному элементу 32. Посредством зазора между дискообразным элементом 32 и участком 42 ограничивается выход перекачиваемой текучей среды из опоры 26 в камеру 14 рабочего колеса. Предусматривается наличие дросселирующего элемента 34, расположенного между камерой 14 рабочего колеса и отверстием 36 канала 28. Дросселирующий элемент 34 препятствует накоплению в камере муфты твердых частиц при нагружении потока текучей среды твердым веществом. Дросселирующий элемент 34 ограничивает расход перекачиваемой текучей среды через канал 28. Дросселирующий элемент 34 образован дискообразным элементом 32 и закрывает отверстие 36 канала. Согласно изобретению, дросселирующий элемент 34 так прилегает к отверстию 36 канала, что перекачиваемая текучая среда может проникать в область между дросселирующим элементом 34 и отверстием 36 канала. Кроме этого, на наружном периметре дросселирующего элемента 34 имеется фаска 38, которая находится на обращенной от рабочего колеса 24 стороне элемента 32. Между дросселирующим элементом 34 и кольцом 16 образуется зазор 48, через который в канал 28 может поступать перекачиваемая текучая среда. Таким образом, дросселирующий элемент 34 способствует тому, что твердые частицы, чтобы достигнуть камеры 20 муфты, должны двигаться против центробежной силы радиально внутрь в канал 28. Частичный поток перекачиваемой текучей среды, попадающий из камеры 14 рабочего колеса к опоре 26 с целью смазки опоры 26 в камеру муфты, существенно уменьшен дросселирующим элементом 34, благодаря чему поступление твердых частиц в случае нагружения потока текучей среды твердым веществом в герметизирующий стакан 18 уменьшается. Таким образом, дросселирующий элемент 34 способствует дросселированию потока перекачиваемой текучей среды через канал 28. Вал 22 насоса 10 с электромагнитной муфтой сконструирован так, что между камерой 20 муфты и камерой 14 рабочего колеса нет жидкостного соединения. С этой целью вал 22 насоса выполнен в виде сплошного тела.

Список ссылочных позиций

10 Насос с электромагнитной муфтой

12 Корпус

14 Камера рабочего колеса

16 Кольцо

18 Герметизирующий стакан

20 Камера муфты

22 Вал насоса

24 Рабочее колесо

26 Опора

26а Расположенный со стороны муфты радиальный подшипник

26b Расположенный со стороны рабочего колеса радиальный подшипник

28 Канал

30 Сливное отверстие

32 Дискообразный элемент

34 Дросселирующий элемент

36 Отверстие канала

38 Фаска

40 Винт

42 Проходящий в продольном направлении конечный участок рабочего колеса

44 Впуск

46 Выпуск

48 Зазор

50 Ротор

52 Зазор радиального подшипника

54 Смазочная канавка.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНОЕ УСТРОЙСТВО | 2014 |

|

RU2679070C2 |

| ГЕРМЕТИЧНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1994 |

|

RU2114324C1 |

| Высокотемпературный насос | 2021 |

|

RU2754103C1 |

| НАСОСНОЕ УСТРОЙСТВО С СИСТЕМОЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2672353C2 |

| НАСОСНАЯ УСТАНОВКА С ТЕРМОРЕГУЛИРУЕМОЙ КОРПУСНОЙ ЧАСТЬЮ | 2020 |

|

RU2819634C2 |

| УСТАНОВКА НАСОСА | 2020 |

|

RU2825686C2 |

| Подшипниковая опора герметичного центробежного насоса с магнитной муфтой | 2021 |

|

RU2778414C1 |

| НАСОСНОЕ УСТРОЙСТВО | 2014 |

|

RU2670369C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2008 |

|

RU2379554C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2597719C2 |

Изобретение относится к насосу (10) с электромагнитной муфтой. Насос включает по меньшей мере частично заполненный перекачиваемой текучей средой корпус (12), охватываемую корпусом (12) камеру (14) рабочего колеса, вал насоса (22), рабочее колесо (24), расположенное на валу (22) насоса в камере (14) рабочего колеса. На опоре (26) в корпусе (12) установлен вал (22) насоса, герметизирующий стакан (18), охватывающий камеру (20) муфты. Ротор (50) расположен в камере (20) муфты на валу (22) насоса. Удерживаемое в корпусе кольцо (16) поддерживает опору (26) и отделяет камеру (14) рабочего колеса от камеры (20) муфты. В кольце (16) образован канал (28) для подачи частичного потока перекачиваемой текучей среды из камеры (14) рабочего колеса к опоре (26) с целью смазки опоры (26). Часть выходящей из опоры (26) перекачиваемой текучей среды достигает камеры (20) муфты. Камера (20) муфты герметично закрыта относительно камеры (14) рабочего колеса с возможностью отведения перекачиваемой рабочей среды из камеры (20) муфты в камеру (14) рабочего колеса по существу только через опору. Обеспечивается надежная смазки опоры (26) вала (22) насоса в течение некоторого времени даже тогда, когда насос (10) работает всухую, то есть если он продолжает работать, когда на стороне всасывания насоса (10) уже нет подлежащей перекачиванию текучей среды. 10 з.п. ф-лы, 1 ил.

1. Насос (10) с электромагнитной муфтой, включающий:

- по меньшей мере частично заполненный перекачиваемой текучей средой корпус (12);

- охватываемую корпусом (12) камеру (14) рабочего колеса;

- вал (22) насоса;

- рабочее колесо (24), расположенное на валу (22) насоса в камере (14) рабочего колеса;

- опору (26), на которой в корпусе (12) установлен вал (22) насоса;

- герметизирующий стакан (18), охватывающий камеру (20) муфты;

- ротор (50), расположенный в камере (20) муфты на валу (22) насоса;

- удерживаемое в корпусе кольцо (16), поддерживающее опору (26) и отделяющее камеру (14) рабочего колеса от камеры (20) муфты;

- образованный в кольце (16) канал (28) для перекачки частичного потока перекачиваемой текучей среды из камеры (14) рабочего колеса к опоре (26) с целью смазки опоры (26), причем по меньшей мере часть выходящей из опоры (26) перекачиваемой текучей среды попадает в камеру (20) муфты,

отличающийся тем, что

камера (20) муфты герметично закрыта относительно камеры (14) рабочего колеса, причем камера (20) муфты герметично закрыта таким образом, что отведение перекачиваемой рабочей среды из камеры (20) муфты в камеру (14) рабочего колеса осуществляется по существу только через опору (26).

2. Насос (10) по п. 1, отличающийся тем, что герметизирующий стакан (18) изготовлен из неметаллического материала.

3. Насос (10) по одному из предшествующих пунктов, отличающийся наличием по меньшей мере одного дросселирующего элемента (34), который дросселирует расход перекачиваемой текучей среды через канал (28).

4. Насос (10) по п. 3, отличающийся тем, что дросселирующий элемент (34) частично закрывает или перекрывает отверстие канала (28) к камере (14) рабочего колеса.

5. Насос (10) по п. 4, отличающийся тем, что дросселирующий элемент (34) имеет форму диска и закреплен на кольце (16) так, что по меньшей мере частично перекрывает отверстие канала (28).

6. Насос (10) по п. 5, отличающийся тем, что дросселирующий элемент (34) образован закрепленной на кольце (16) кольцевой шайбой (32), которая одновременно закрывает образованное в кольце (16) сливное отверстие (30), которое соединяет камеру (20) муфты с камерой (14) рабочего колеса.

7. Насос (10) по одному из предшествующих пунктов, отличающийся тем, что вал (22) насоса не образует жидкостного соединения между камерой (14) рабочего колеса и камерой (20) муфты.

8. Насос (10) по п. 7, отличающийся тем, что вал (22) насоса изготовлен в виде сплошного тела.

9. Насос (10) по одному из предшествующих пунктов, отличающийся тем, что отведение перекачиваемой текучей среды из камеры (20) муфты в камеру (14) рабочего колеса осуществляется через зазор (52) радиального подшипника опоры (26).

10. Насос (10) по п. 9, отличающийся тем, что зазор (52) радиального подшипника расположен в опоры (26) со стороны рабочего колеса.

11. Насос (10) по одному из предшествующих пунктов, отличающийся тем, что смазочные канавки (54) расположены в опоре (26) со стороны муфты.

| US2001043871 A1, 22.11.2001 | |||

| DE4009199 A1, 26.09.1991 | |||

| ГЕРМЕТИЧНЫЙ НАСОСНЫЙ АГРЕГАТ | 1991 |

|

RU2018717C1 |

| Способ получения сигналов параболической формы, в частности для компенсации "черного пятна" иконоскопа | 1940 |

|

SU57846A1 |

| WO 2014187761 A1, 27.11.2014. | |||

Авторы

Даты

2021-04-14—Публикация

2017-03-22—Подача