Изобретение относится к машиностроению и касается конструкции подшипниковых опор для класса герметичных насосов, в частности для подкласса насосов с магнитной муфтой.

Насосы с магнитной муфтой представляют собой центробежный насос с передачей крутящего момента от электродвигателя к насосному узлу посредством магнитной муфты, имеющей разделительный экран, называемый разделительным стаканом. Разделительный стакан служит для герметичного разделения перекачиваемой рабочей среды (жидкости) от внешней атмосферы. Насосы данного типа характеризуются нулевыми утечками, поэтому относятся к классу Герметичных насосов. Ротор с магнитами и подшипниковые опоры данного типа насосов располагают прямо в рабочей перекачиваемой среде, смазка и охлаждение таких опор производится также перекачиваемой средой. Вследствие особо коррозионного характера перекачиваемой среды применять металлические подшипники скольжения и качения в указанных насосах не рекомендуется. Металлические подшипники качения применяются в основном в насосах с торцовыми, сальниковыми и другими металлическими уплотнениями, где подшипниковая камера отделена от камеры с рабочим раствором и имеет свой смазочный материал.

Подшипники скольжения в свою очередь имеют почти на порядок более высокий коэффициент трения по сравнению с подшипниками качения, как следствие повышенное тепловыделение (проблемы с охлаждением), уменьшение КПД насоса, и меньший ресурс.

И самое важное - главным критерием у насосных производителей является возможность длительной работы подшипникового узла без разрушения в условиях ограниченного или полного прекращения подачи рабочей жидкости, так называемого режима «сухого хода». Втулки скольжения не решают этой проблемы, потому как могут не более 1,5 мин работать в данном режиме и за это время невозможно оперативно обнаружить и отреагировать на возникшую нестандартную ситуацию.

Следует дополнительно пояснить, что подкласс «насосы с магнитной муфтой» относятся к общему классу Герметичных насосов, куда входят подкласс «насосов с «мокрым ротором» и у которых почти те же основные узлы - разделительный длинный стакан и подшипниковые опоры, работающие в перекачиваемой среде, но магниты отсутствуют. Поэтому, так как роторы у насосов и с магнитной муфтой и с «мокрым ротором» одинаково находятся в перекачиваемой среде, то и проблемы у данных подклассов одинаковы, а значит, уровень рассматриваемого изобретения может быть распространен на общий класс - т.е. на все Герметичные насосы за исключением подкласса криогенных, которые имеют температурный рабочий диапазон перекачиваемых жидкостей от -100°С и ниже и у которых возникают свои специфичные проблемы, отличные от рассматриваемых. Таким образом изобретение распространяется на насосы с рабочим температурным диапазоном от - 40°С до +250°С.

Кроме того, вторым наиважнейшим критерием у насосных производителей является существенное повышение порога значений срока службы насосных агрегатов. На втулках скольжения средние сроки службы составляют до 8 лет, в то время как сейчас требуются насосы со сроками 24 года и выше. 24 года могут обеспечить сейчас насосы только с изолированными подшипниковыми камерами и своей смазочной средой с механическими уплотнениями (например, торцовыми), с периодической заменой торцовых уплотнений за весь срок службы. Во всех герметичных насосах, в частности с магнитной муфтой, подшипниковые опоры подвергаются не только воздействию агрессивной среды, но самое важное - воздействию абразивной среды.

Таким образом требуют решения следующие проблемы:

1. существенно уменьшить трение и тепловыделение в подшипниковых опорах;

2. обеспечить возможность длительной работы насоса в режиме «сухого хода»;

3. обеспечить хорошую устойчивость подшипниковых опор к воздействию агрессивных сред;

4. обеспечить хорошую устойчивость подшипниковых опор к воздействию абразивных сред;

5. обеспечить надежную, длительную работу со сроками службы насосных агрегатов до 24 лет.

Известен «Центробежный насос с магнитной муфтой» ЕР 1329638 А1 от 23.07-2003, который согласно Формулы изобретения имеет вертикальное расположение как корпуса, так и оси с рабочим колесом. Здесь ось, с закрепленными на ней через распорную втулку 15 двумя подшипниками качения - уже имеет неподвижное закрепление на приливе во впускном патрубке, и вращение имеют наружные кольца подшипников, запрессованные в наружную втулку 16, а та в свою очередь - в корпус-ротор, имеющий одно целое с рабочим колесом и магнитами, разнесенными максимально диаметрально на периферии рабочего колеса. Разделительный стакан здесь почти плоский, имеет небольшой цилиндрический участок, разделяющий внутреннюю магнитную полумуфту и наружную полумуфту. Подшипники здесь - качения, шариковые керамические (вид керамики не уточняется), минимум от 1 шт, имеющие щелевое закрытие внутренней межподшипниковой полости, далее упоминается о двух шариковых или одном шариковом, а другом роликовом керамических подшипниках, стянутых распорной втулкой 15 по внутренним кольцам, как вариант допускается вместо подшипников - наружная втулка 16 с напыленными керамическими дорожками качения и заполнением керамическими шариками, и указаны еще варианты закрепления наружной втулки 16, указаны также максимальное единство коэффициентов линейных расширений втулки 15 и втулки 16.

Предлагаемая конструкция тоже хоть и улучшает работу подшипникового узла по сравнению с опорами скольжения и уменьшает по сравнению с ними трение и уже может более длительно работать в режиме сухого хода, но все равно не так длительно, как это необходимо за счет неблагоприятной работы шариковых подшипников при вертикальном расположении вала, когда основная нагрузка - осевая (для шариковых подшипников радиальная нагрузка намного более предпочтительна, чем осевая).

Кроме того, щелевое закрытие с одной стороны и полностью открытое с другой - не защищает подшипники от попадания абразивной среды и как следствие не уменьшает трение и тепловыделение в подшипниковых опорах. Не обеспечивает устойчивость подшипниковых опор к воздействию абразивных сред.

Дополнительно присутствует все тот же конструктивный недостаток - закрепление керамических колец подшипников через жесткие распорные втулки 15 и 16, где разность линейных расширений керамики и металла увеличивает напряжения в керамике и тем самым дополнительно снижает надежность опоры.

Известен «Магнитный насос» CN 103470514 В от 02.03-2016, который согласно формулы изобретения имеет горизонтальное расположение Ротора, имеет наружный корпус с разделительным цилиндрическим стаканом 2, разделяющим внутреннюю и наружную магнитные полумуфты, также имеет неподвижную ось 5, имеющую двухопорное закрепление в корпусе насоса через промежуточные втулки 11 и 12, ротор представляет единый корпус с рабочим колесом и внутренней полумуфтой, с установленными в нем двумя подшипниками качения с вращающимися наружными кольцами, которые имею уплотнительные крышки между внутренним и наружным кольцами для защиты элементов качения. Как вариант показано еще и консольное расположения Ротора, т.е. уже с вращающимися валом и напрессованными на нем внутренними кольцами подшипников, не имеющими распорной и других втулок, с раздельно закрепленными рабочим колесом и корпусом внутренней магнитной полумуфты. Подшипники здесь могут быть шариковыми, роликовыми или игольчатыми, с телами качения, наружными и внутренними кольцами, выполненными из керамики испеченного без давления карбида кремния, уплотнительные крышки выполнены из политетрафторэтилена.

Предлагаемая конструкция тоже хоть и улучшает работу подшипникового узла по сравнению с опорами скольжения и уменьшает по сравнению с ними трение и уже может более длительно работать в режиме «сухого трения», но не решает устойчивость подшипниковых опор к воздействию абразивных сред.

Спеченный Карбид Кремния обладает неудовлетворительными характеристиками на ударные воздействия по отношению, например к Нитриду Кремния или Оксиду Циркония, что снижает надежность подшипниковой опоры ну и главный минус - отсутствие защиты опор от воздействия абразивной среды в перекачиваемой жидкости.

Закрытие подшипниковых полостей политетрафторэтиленовыми крышками не решает проблемы с попаданием абразива в подшипники, но зато резко ухудшает прокачку, смазку и охлаждение опор перекачиваемой жидкостью.

Кроме того, в варианте с консольным расположение рабочего колеса, внутренние подшипниковые кольца от проворота удерживаются только определенной посадкой внутреннего керамического кольца на стальной вал, что при тепловом расширении при диапазоне работ от -40°С до +250°С однозначно приводит к недопустимому возрастанию напряжений в керамике и разрушению подшипника.

Известен «Самосмазывающийся подшипник для использования в криогенных жидкостях» (Патент US 6558139 В2 06.05.2003 Заявка US 2002/0094286 А1 18.07.2002 п.п. 12-17), принятый за прототип, который может согласно Формулы изобретения п. 12 устанавливаться только в центробежных криогенных насосах с магнитной муфтой при очень низкой температуре ниже -100°С и состоит из шариковых подшипниковых опор, у которых согласно п. 12-17 шарики выполнены как керамическими (из специального вида керамики, устойчивого к очень низким температурам) - так и стальными, закаленными, причем поверхность шариков должна быть специально-подготовленной - иметь микропористость для удержания микрочастиц твердой смазки, наружное и внутреннее кольца подшипника выполнены только из закаленной нержавеющей стали 440, обойма для удержания шариков выполнена из полимерного материала, обладающего эффектом самосмазывания, в частности из полиэфиркетона (PEEK) с целью попадания микрочастиц PEEK как твердого вида смазки на поверхность шариков, при низких температурах, кроме того корпус насоса содержит материал с коэффициентом линейного расширения максимально близким к кольцам шариков, насос дополнительно имеет дополнительную рубашку для циркуляции или продувки специальными жидкостями или горячим воздухом для устранения конденсации и обмерзания разделительного стакана корпуса и корпуса наружной магнитной муфты. Кроме того, имеется подача жидкости двумя путями с зоны высокого давления (через специальные «дроссели-пробки») в зону всасывания крыльчатки - одна часть потока идет через подшипники, другая через полый вал. Дополнительно магниты имеют способ закрепления методом дополнительного обжима стальным кожухом при снижении температуры, и имеется частотный привод для регулирования оборотами. Рабочее колесо установлено на вращающемся валу, а на противоположном конце вала - магнитная полумуфта, у подшипниковых опор наружные кольца неподвижно закреплены в корпусе, а внутренние обжаты через распорную втулку, имеющую коэффициент линейного расширения такой же, как и у корпуса и у подшипниковых колец. Количество подшипников здесь не уточняется (есть только фраза «множество тел качения»).

Предлагаемая конструкция хоть и улучшает работу подшипникового узла по сравнению с опорами скольжения и уменьшает по сравнению с ними трение - все равно не может долго работать в режиме сухого хода по причине ограниченного ресурса керамических тел качения (шариков) по стальным кольцам, так как смазочных свойств за счет микрочастиц с PEEK обоймы явно недостаточно ввиду ограниченности объема содержания этих микрочастиц и пористости шариков и как следствие увеличенного трения и соответственно тепловыделения, которое компенсируется пока есть криогенная жидкость и резко возрастает при отсутствии ее на нестандартных режимах. Именно только керамические шарики по керамическим беговым кольцам при минимальной пористости керамики шариков могут долго работать в режиме сухого хода, так как имеют самый минимальный коэффициент трения и максимальную устойчивость к истиранию против стальных шариковых подшипников.

Кроме того, не решена проблема хорошей стойкости к агрессивным средам ввиду сред, к которым есть плохая устойчивость колец подшипников из стали 440 и если корпус насоса можно варьировать по исполненным материалам, то конкретное исполнение колец ограничивает сферу применения данного насоса. Ну и главный недостаток - отсутствие какой- либо защиты от воздействия от абразивных сред - подшипники полностью открыты к прокачиваемой жидкости и, как следствие, не обеспечивается устойчивость подшипниковых опор к воздействию абразивных сред и соответственно длительная и надежная работа насосных агрегатов. Есть конструктивный недостаток закрепления внутренних колец подшипников - через жесткую разделительную втулку, где необходимо строго соблюдать равенство коэффициентов линейного расширения материалов, что дополнительно ограничивает применение насоса по стойкости к агрессивным средам, усложняет и удорожает конструкцию и все равно не гарантирует в случае несоблюдения допусков размеров чрезмерное расклинивающее усилие на керамические тела качения, что снижает надежность в целом узла.

Специальное исполнение подшипников удорожает в целом конструкцию.

Данная конструкция насоса частично оправдана только именно для криогенных насосов для температур применения ниже -100°С, где есть своя отличительная специфика применения в отличие от герметичных насосов с магнитной муфтой, работающих в температурном диапазоне от -40°С до +250°С.

Поэтому появилась необходимость не только замены подшипников скольжения на другой вид опор, который может часами работать в режиме сухого трения, без ремонта, но и главное - не бояться твердых абразивных включений в рабочей жидкости и иметь очень низкие потери на трение.

Такими опорами с вышеуказанным набором свойств могут быть только керамические подшипники качения. Следует дополнительно пояснить, что под Керамическим подшипником в рассматриваемом изобретении понимается, во-первых, полностью керамический (кольца и шарики и сепаратор - во-первых из одинаковой, а во-вторых из цельной керамики, например, Нитрид Кремниевой, Оксид Циркониевой), а во-вторых, что имеет более главное значение - применение стандартных, выпускаемых промышленностью керамических подшипников, что намного упрощает и удешевляет внедрение данного изобретения. Карбид Кремниевая керамика уступает двум вышеуказанным видам керамики по ударной прочности и коррозионной стойкости и по коэффициентам линейного расширения.

Керамический подшипник качения может длительное время работать без смазки, имеет более низкий коэффициент трения в сравнении с керамическим подшипником скольжения, имеет лучшую устойчивость против небольших абразивных примесей в рабочей жидкости вследствие большей твердости керамики в сравнении с закаленной подшипниковой сталью в металлических подшипниках качения и как следствие больший ресурс и меньший уровень шума при работе. Но как правило, в рабочих жидкостях в очень значительном количестве присутствуют абразивные примеси, но даже и при наличии минимального их количества для достижения срока службы подшипников 24 и 32 года необходимо подавать в подшипник хорошо очищенную жидкость.

Техническая задача, на решение которой направлено предлагаемое решение, заключается в создании надежной и простой в изготовлении конструкции подшипниковых опор с мокрым ротором, повышении КПД насоса с магнитной муфтой, повышении химической стойкости опор и их защиты от абразивных включений с применением серийно выпускаемых подшипников.

Поставленная задача достигается тем, что подшипниковая опора центробежного насоса с магнитной муфтой, состоящего из разделительного стакана, ротора с рабочим колесом, наружной полумуфты, отличается тем, что опора содержит шариковые полностью керамические подшипники качения, стандартно выпускаемые с нормальной группой радиального зазора, имеющие надежное закрепление и удержание от проворота внутренних колец посредством упругой распорной втулки сильфонного типа, обладающей пружинящими свойствами, заложенного необходимого теплового зазора между кольцами и валом; причем опора содержит отдельный, самостоятельный фильтр для отделения абразивных частиц от рабочей жидкости, принудительная подача рабочей жидкости через керамические подшипники обеспечивается за счет разности давлений между напорной и всасывающей магистралями насоса, выход потока жидкости из керамических подшипников качения осуществляется через щелевое лабиринтное уплотнение в зону пониженного давления.

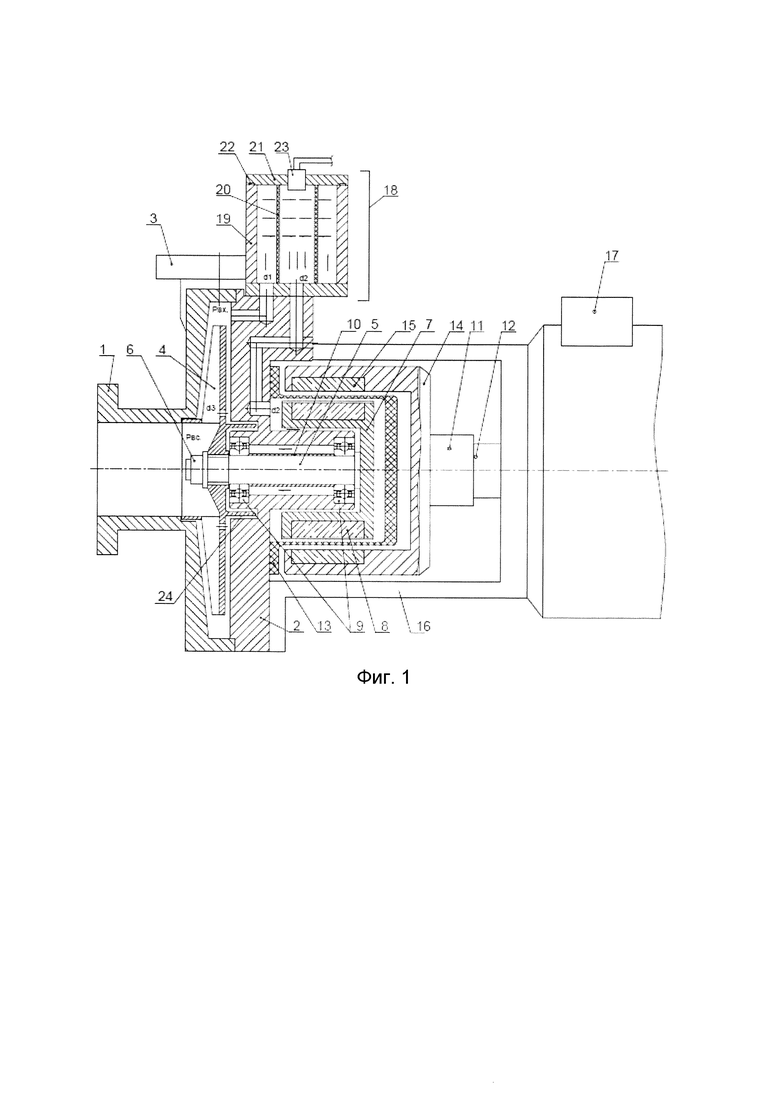

На фиг.1 - схема подшипниковой опоры герметичного центробежного насоса с магнитной муфтой и системой фильтрации.

Подшипниковая опора герметичного центробежного насоса с магнитной муфтой, состоящего из входного фланца 1, наружного корпуса 2 с выходным фланцем 3; ротора, состоящего из рабочего колеса 4, закрепленного на подвижном валу 5 и сопряженного с валом профильными выступами под рабочее колесо и закрепленного гайкой 6, корпуса внутренней магнитной полумуфты 7, имеющего неразъемное соединение с валом и с размещенными в нем герметичным способом внутренними магнитами 8, подшипниковых опор, размещенных неподвижно в корпусе 2 в виде двух и более Керамических шариковых подшипников 9, имеющих между собой упругую распорную втулку 10 по валу; наружную магнитную полумуфту 11, закрепленную на валу электродвигателя 12 и разделенную от внутренней полости насоса и внутренней полумуфты неметаллическим стаканом 13, и состоящую из ступицы 14 с размещенными в ней магнитами 15; переходника-корпуса 16, связывающего насосный узел и электродвигатель 17; фильтр подшипниковых опор 18, состоящий из корпуса 19, имеющего возможность отделения от корпуса насоса 2 с целью осмотра или замены, с установленным в нем сменным или многоразовым фильтроэлементом 20, выполненным из коррозионностойких сеток или прессованным из пористых металлических или керамических порошков, съемной крышкой 21 с уплотнителем 22, датчиком давления 23, сигнализирующим о снижении давления ниже порогового значения при засорении фильтроэлемента 20 и отключающим насос, расположенным в камере фильтра подачи чистого раствора, каналов, выполненных в корпусе насоса 2: подающего d1 из зоны высокого давления Рвх неочищенную рабочую жидкость на вход к фильтроэлементу, исходящего d2, подающего очищенную рабочую жидкость к подшипникам 9 прокачкой через подшипники и выходом жидкости через лабиринтно-щелевое уплотнение 24 и затем через отверстия d3 в зону пониженного давления всасывания насоса Рвс на входе в рабочее колесо, с величиной расхода через опоры, зависящей от перепада давлений Рвх и Рвс и гидравлического сопротивления всей магистрали.

Ввиду постоянного однонаправленного потока очищаемой рабочей жидкости через фильтр и далее по определенному пути через подшипники - исключено попадание абразива в опоры, в т.ч. и в режиме остановки насоса - благодаря особой конструкции гидравлического тракта.

Конструкция узла получается простой, смазка осуществляется перекачиваемой средой. Ввиду большой твердости колец и тел качения сам по себе подшипник устойчив к небольшим абразивным включениям перекачиваемой среды, но это несомненно влияет на сокращение срока его службы. Система же: Подшипниковая опора + Фильтр позволяет работать подшипнику в идеальных условиях на чистой смазывающе-охлаждающей жидкости и реальной возможности достичь срока службы 24 года и более. Ввиду меньших тепловых выделений даже по отношению к металлическому подшипнику качения в режиме сухого хода подшипниковый узел может длительно работать без ощутимого перегрева или износа. Но в случае рассмотренных 3-х патентов ввиду отсутствия защиты от абразива в кольцах после отсутствия жидкости остаются частицы абразива, которые резко сокращают работу подшипника в режиме «сухого хода». Рассматриваемая конструкция от этого недостатка свободна и в режиме сухого хода тела качения работает по чистым беговым дорожкам.

В ходе экспериментальных работ заявителем был получен положительный результат как от внедрения керамических подшипников качения в химические насосы с повышением КПД на 11% и работе в режиме сухого трения неограниченное время, так и благодаря внедрению системы фильтрации и неоднократного периодического повышения сроков наработок на надежность.

Данный вид системы «подшипниковая опора с фильтроэлементом» может быть применен и для насосов с "мокрым ротором-статором" (ротор и статор электродвигателя отделены разделительным экраном).

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий разделительный стакан магнитной муфты | 2024 |

|

RU2828951C1 |

| Разделительный стакан магнитной муфты | 2021 |

|

RU2764491C1 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

| Химически стойкий разделительный стакан магнитной муфты | 2024 |

|

RU2838011C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2008 |

|

RU2379554C1 |

| Химически стойкий разделительный стакан магнитной муфты с упрощенной технологией изготовления | 2024 |

|

RU2839578C1 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2012 |

|

RU2522374C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| Способ уравновешивания ротора насоса и герметичный насосный агрегат для его осуществления | 1990 |

|

SU1763721A1 |

| ГЕРМЕТИЧНЫЙ НАСОСНЫЙ АГРЕГАТ | 1991 |

|

RU2018717C1 |

Изобретение относится к машиностроению и касается конструкции подшипниковых опор для класса герметичных насосов, в частности для подкласса насосов с магнитной муфтой. Техническая задача, на решение которой направлено предлагаемое решение, заключается в создании надежной и простой в изготовлении конструкции подшипниковых опор с мокрым ротором, повышении КПД насоса с магнитной муфтой, повышении химической стойкости опор и их защиты от абразивных включений с применением серийно выпускаемых подшипников. С этой целью подшипниковая опора центробежного насоса с магнитной муфтой состоит из разделительного стакана, ротора с рабочим колесом, наружной полумуфты. Опора содержит шариковые полностью керамические подшипники качения, стандартно выпускаемые с нормальной группой радиального зазора, имеющие надежное закрепление и удержание от проворота внутренних колец посредством упругой распорной втулки сильфонного типа, обладающей пружинящими свойствами, заложенного необходимого теплового зазора между кольцами подшипников и валом; причем опора содержит отдельный, самостоятельный фильтр для отделения абразивных частиц от рабочей жидкости, принудительная подача рабочей жидкости через керамические подшипники обеспечивается за счет разности давлений между напорной и всасывающей магистралями насоса, выход потока жидкости из керамических подшипников качения осуществляется через щелевое лабиринтное уплотнение в зону пониженного давления. 1 ил.

Подшипниковая опора герметичного центробежного насоса с магнитной муфтой, состоящего из разделительного стакана, ротора с рабочим колесом, наружной полумуфты, отличающаяся тем, что опора содержит шариковые полностью керамические подшипники качения, имеющие надежное закрепление и удержание от проворота внутренних колец посредством упругой распорной втулки сильфонного типа, заложенного необходимого теплового зазора между кольцами и валом, причем опора содержит отдельный, самостоятельный фильтр для отделения абразивных частиц от рабочей жидкости, принудительная подача рабочей жидкости через керамические подшипники обеспечивается за счет разности давлений между напорной и всасывающей магистралями насоса, выход потока жидкости из керамических подшипников качения осуществляется через щелевое лабиринтное уплотнение в зону пониженного давления.

| US 6558139 B2, 06.05.2003 | |||

| CN 103470514 B, 02.03.2016 | |||

| УЗЕЛ ПОДШИПНИКА РОТОРА | 2009 |

|

RU2524593C2 |

| ПОДШИПНИКОВАЯ ОПОРА | 2014 |

|

RU2574509C1 |

Авторы

Даты

2022-08-18—Публикация

2021-10-12—Подача