Изобретение относится к топливно-энергетическому комплексу, в частности, к способам газоснабжения потребителей сжиженным природным газом (СПГ) и может быть использовано в системах энергогазоснабжения различных потребителей топливно-энергетических ресурсов в случае отсутствия магистрального транспорта газа: для газоснабжения городов и сельских населенных пунктов, промышленных, коммунальных и сельскохозяйственных потребителей, фермерских хозяйств.

СПГ, входящий в число перспективных криопродуктов, используется для тех же целей, что и сетевой природный газ: получение электричества, тепловой энергии, газоснабжение потребителей, создание резерва топлива для компенсации пиковых нагрузок, применение в качестве моторного топлива и сырья для отраслей химической промышленности.

К числу преимуществ технологии СПГ перед трубопроводными поставками относится возможность доставки СПГ с любого завода по производству СПГ вне зависимости от маршрута прокладки трубопровода.

Технология газоснабжения объектов с использованием СПГ в зависимости от источника его получения состоит из следующих стадий:

- отбор природного газа из магистрального газопровода (малодебитных газовых скважин, нефтепромыслов, с выходом попутного газа с небольшим содержанием тяжелых фракций);

- подача газа на установку ожижения;

- хранение сжиженного газа до момента отгрузки в системы хранения СПГ;

- перелив сжиженного газа в криогенную автоцистерну (или железнодорожную цистерну) и транспортировка к месту потребления;

- слив и хранение в емкости для хранения у потребителя;

- регазификация в испарителях-подогревателях;

- подготовка и подача газа потребителю.

Известны следующие способы транспортировки природного газа: трубопроводный транспорт; транспортировка сжиженного газа судами, автотранспортом, железнодорожным транспортом.

Каждый из способов имеет присущие ему преимущества и недостатки.

Известен трубопроводный транспорт природного газа [Ионин А.А. Газоснабжение. - М.: Стройиздат, 1989. - 438 с.]. Газ под давлением 7,5 МПа движется по трубопроводам диаметром до 1,4 метра. По мере движения газа по магистральному трубопроводу он теряет часть энергии на преодоление сил трения, поэтому примерно через 150 км сооружают компрессорные станции, где газ дожимают до первоначального давления.

Недостатками трубопроводного транспорта природного газа потребителей, удаленных от магистральных газопроводов, являются:

- значительные капитальные затраты на создание сети газопроводов-отводов от основных магистралей природного газа;

- связь прокладки газопроводов-отводов с рядом факторов, усложняющих и увеличивающих стоимость работ (рельеф местности, состав грунта, наличие дорог, водных преград, климатические условия местности);

- ограниченная зона действия, обеспечивающая возможность поставки газа потребителям, находящихся в направлениях, по которым проходят трассы магистральных газопроводов;

- отсутствие возможности выбора альтернативного источника энергообеспечения у потребителей.

Применительно к условиям РФ удаленность большого количества населенных пунктов от магистральных и межпоселковых газопроводов, малые объемы газопотребления и большая рассредоточенность потребителей резко ограничивают перспективы их газификации сетевым газом. Вместе с тем, высокая степень диверсификации и автономности систем энергоснабжения на базе сжиженного газа в сочетании с высоким потребительским и экологическим эффектом делают СПГ наиболее предпочтительным энергоносителем для населенных пунктов и сопутствующих им объектов агропромышленного комплекса, удаленных от опорных пунктов энергоснабжения.

Известен способ морской доставки природного газа потребителю [Патент RU №2375246, дата приоритета: 12.05.2008, МПК: В63В 25/12]. Природный газ в сжиженном или газообразном состоянии подают из береговых сооружений на транспортное судно. Сжижение газа производят на установке, размещенной на судне. В пункте назначения осуществляют трансформацию сжиженного природного газа и подают потребителю.

Недостатком известного способа является то, что им могут воспользоваться регионы, которые имеют крупнотоннажные заводы по производству СПГ, крупные хранилища СПГ, танкеры и причалы, что сужает географию поставок СПГ.

Еще одним недостатком известного способа является тот факт, что регазификация больших объемов СПГ на транспортном судне и последующая разгрузка занимают значительное время и не всегда экономически оправданы.

Отмеченные недостатки снижают эффективность известного способа, сводя область его применения к локальным поставкам, в этой связи данный способ не является достаточно надежным и эффективным средством устойчивого газоснабжения населенных пунктов.

Известен беструбный способ газоснабжения населенных пунктов [Рачевский Б.С. Сжатый газ для сельских объектов // Газовая промышленность. - №11, 1993. - С. 34-35], в соответствии с которым природный газ в сжатом до 250 атмосфер виде доставляется передвижными автогазозаправщиками.

Недостатком известного способа является тот факт, что его целесообразно использовать только при наличии автомобильных газонаполнительных компрессорных станций (АГНКС), расположенных в радиусе до 100 км от газифицируемого объекта.

Известен также способ транспортировки природного газа [Патент RU №2391600, дата приоритета: 19.06.2008, МПК: F17D 1/02, F17D 1/07, F17C 1/00], в соответствии с которым природный газ сжижают и загружают в контейнер, который перемещают под действием перепада давления, имеющегося в трубопроводе, в котором течет газ, причем сжиженный газ находится при давлении, равном давлению в трубопроводе.

Недостатком данного способа является тот факт, что он подразумевает транспортировку сжиженного природного газа в контейнерах, которые передвигаются на шарикоподшипниках, при этом предлагается изготавливать каркас для контейнера и обтягивать его теплоизолирующим материалом. Поскольку в контейнере содержится криогенная жидкость, то к таким емкостям предъявляются повышенные требования по их устройству, и одной из причин вывода криогенных емкостей из эксплуатации является отсутствие вакуума в теплоизоляционной полости.

Еще одним недостатком известного способа является необходимость создания мер безопасности из-за обязательного расширения газа, поскольку последний при транспортировке нагревается.

Также недостатком известного способа является его использование только при сооружении новых и модернизации действующих магистральных газопроводов высокого давления, что ограничивает область его применения.

Наиболее близкой по технической сущности к заявляемому техническому решению является установка для сжижения природного газа и его регазификации [Патент RU 2212600 С1, 20.09.2003, F25J 1/02], состоящая из системы регазификации, транспортных средства для перемещения холодного и теплого теплоносителей, транспортного средства для перемещения СПГ из резервуара в резервуар-газификатор. Система сжижения газа снабжена теплообменником-подогревателем и дополнительным компрессором, линия всасывания которого через теплообменник-подогреватель соединена с паровым пространством резервуара сжиженного газа, а линия нагнетания - с газопроводом или с линией всасывания компрессора высокого давления. В качестве теплоносителя в известном изобретении использована смесь углеводородов, температуры кипения и кристаллизации которой регулируются изменением ее состава и давления.

Одним из недостатков известного изобретения является тот факт, что в качестве так называемого смесевого хладагента (СХА), используемого в качестве теплоносителя, предлагается применять смесь пропана и бутана определенного процентного соотношения - 50% пропана и 50% бутана при давлении 0,4 МПа. В настоящее время при производстве СПГ в качестве хладагентов применяются смеси легких углеводородов и азота. Например, в технологии Shell DMR в контуре предварительного охлаждения используется хладагент, состоящий из метана, этана и пропана, а в контуре сжижения хладагент представляет собой смесь азота, метана, этана и пропана. Таким образом, ограничение по процентному содержанию компонентов в СХА снижает эффективность процесса производства СПГ.

Еще одним недостатком известного решения является то, что охлаждение и частичное сжижение газа, отбираемого от источника газа, осуществляется за счет нагревания промежуточного теплоносителя, который должен периодически доставляться отдельной автоцистерной и сливаться в специальную емкость, что приводит к существенному удорожанию процесса производства СПГ.

Так же к недостаткам известной установки следует отнести непроработанное решение по экономии вырабатываемого холодильного потенциала при производстве, транспортировке и хранении СПГ поскольку в контуре предварительного охлаждения природный газ будет частично конденсироваться из-за чего будет происходить неравномерное распределение газового потока. При малотоннажном производстве СПГ процесс конденсации газа за счет нагревания теплоносителя малоэффективен, требует увеличения количества циркулирующего теплоносителя и дополнительного оборудования, что, в конечном итоге, приводит к увеличению перепада давления в системе, снижению эффективности процесса сжижения и удорожанию системы в целом.

Сжижение природного газа осуществляется при охлаждении его до температуры насыщения, которая соответствует давлению получаемого СПГ. Для получения низкотемпературных и криогенных жидкостей, как правило, затрачивается большое количество электроэнергии, то есть процесс сжижения является достаточно энергоемким. Например, известный азотный цикл сжижения природного газа [Кузьменко И.Ф., Передельский В.А. Установки сжижения природного газа на базе детандерных азотных циклов // Технические газы. - 2010. - №2. - с. 39-43], в основе которого лежит циркуляция азота в замкнутом контуре, содержащем компрессоры и турбины. Недостатком указанного способа сжижения природного газа является высокий уровень потребления электроэнергии. Если учесть тот факт, что цены на сжиженный газ постоянно растут, проблема сбережения электроэнергии при его производстве и транспортировке является актуальной.

Задачей настоящего изобретения является повышение эффективности объединенного процесса производства и транспортировки сжиженного природного газа для обеспечения надежного газоснабжения потребителей.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в повышении эффективности, технико-экономических показателей и уровня безопасности производства и транспортировки сжиженного природного газа за счет расширения географии поставок природного газа в жидком и газообразном состоянии на конкретные объекты с учетом специфики их размещения и дополнительного использования холодильного потенциала, получаемого при регазификации сжиженного природного газа, в процессе его производства и транспортировки.

Технический результат, обеспечиваемый изобретением, заключается в сведении к минимуму количества бесполезно расходуемого холодильного потенциала, полученного при регазификации СПГ, путем возвращения хладагента обратно на завод мало- и среднетоннажного производства СПГ и его использованию для предварительного охлаждения природного газа в цикле сжижения. Объединение выгод от процесса сжижения и транспортировки с использованием одного и того же хладагента результативно с точки зрения термодинамической эффективности, простоты технологии и оборудования, обеспечивающих снижение затрат на транспортировку и хранение СПГ, минимизации технических рисков и оптимизации бесперебойности системы.

Указанный технический результат достигается тем, что известный способ транспортировки сжиженного природного газа, содержит: установку ожижения, базовое хранилище СПГ на заводе мало- и среднетоннажного производства СПГ (накопительные криогенные емкости СПГ), хранилище у потребителя (накопительные криогенные емкости СПГ), транспортные средства доставки газа потребителям (автомобильные или железнодорожные криогенные цистерны), средства газификации у потребителей газового топлива.

При осуществлении объединенного способа производства и транспортировки сжиженного природного газа регазификация СПГ происходит в теплообменнике, греющим теплоносителем которого является перевозимый в криогенной цистерне хладагент, а редуцирование природного газа осуществляют в пункте редуцирования газа (ПРГ).

Предварительное охлаждение природного газа производят в теплообменнике с хладагентом в охлаждающем контуре и холодильный потенциал, полученный при регазификации СПГ, возвращают обратно на завод мало- и среднетоннажного производства СПГ и используют для предварительного охлаждения природного газа в цикле ожижения. Эффективность ожижения улучшается с увеличением давления и, соответственно, давление ожижения природного газа должно быть выше критического давления метана (как основного компонента природного газа) с целью минимизации расхода энергии для процесса производства СПГ.

Транспортировку СПГ осуществляют в криогенной цистерне, содержащей основную оболочку, внутри которой размещен сосуд для перевозки газа, между основной оболочкой и сосудом для перевозки газа установлена и закреплена дополнительная оболочка и пространство между основной и дополнительной оболочкой используют для перевозки хладагента, поддерживающего отрицательную температуру в цистерне в процессе транспортировки газа, а пространство между дополнительной оболочкой и сосудом заполнено изолирующим материалом низкой плотности, минимально увеличивающим вес цистерны, и предотвращающим тепловое взаимодействие между внутренним сосудом и наружной полостью. В качестве изолирующего материала используется, например экранно-вакуумная теплоизоляция (суперизоляция), представляющая систему параллельных или концентрических (соосных) газопроницаемых металлических пленок, нанесенных на подложку, разобщенных между собой пористой прокладкой, изготовленной из материала с высоким коэффициентом теплового сопротивления, обеспечивающая малую степень поглощения теплового излучения и малую степень аккомодации энергии молекул межэкранного газа при высокой и стабильной адсорбционной способности металлических пленок и позволяющая защитить цистерну, работающую при криогенных температурах, от теплопритоков. Коэффициент теплопроводности изоляции равен (2-3)×10-5 Вт/(м×K). Или экранно-вакуумно-порошковая изоляция, пространство в которой между соседними парами «экран-прокладка» заполнено тонкодисперсным порошком, уменьшающим перенос тепла остаточным газом уже при относительно низком вакууме. При этом экраны позволяют снизить теплоприток излучением по сравнению с порошково-вакуумной изоляцией.

При этом в целях обеспечения безопасности диаметры сбросных отверстий и предохранительных клапанов соответствуют объему СПГ в накопительной емкости и криогенной цистерне.

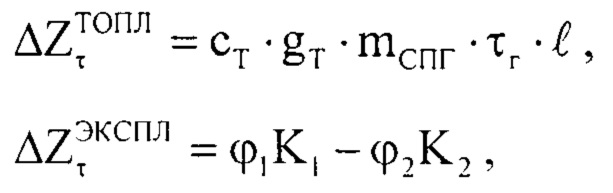

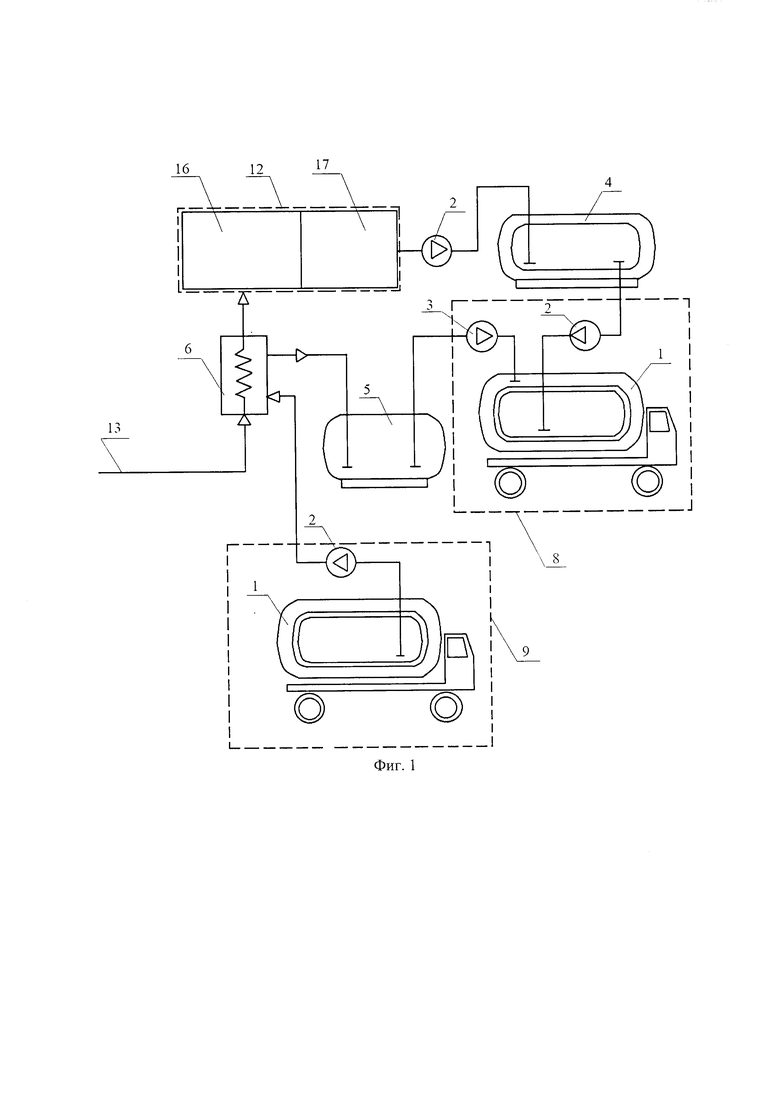

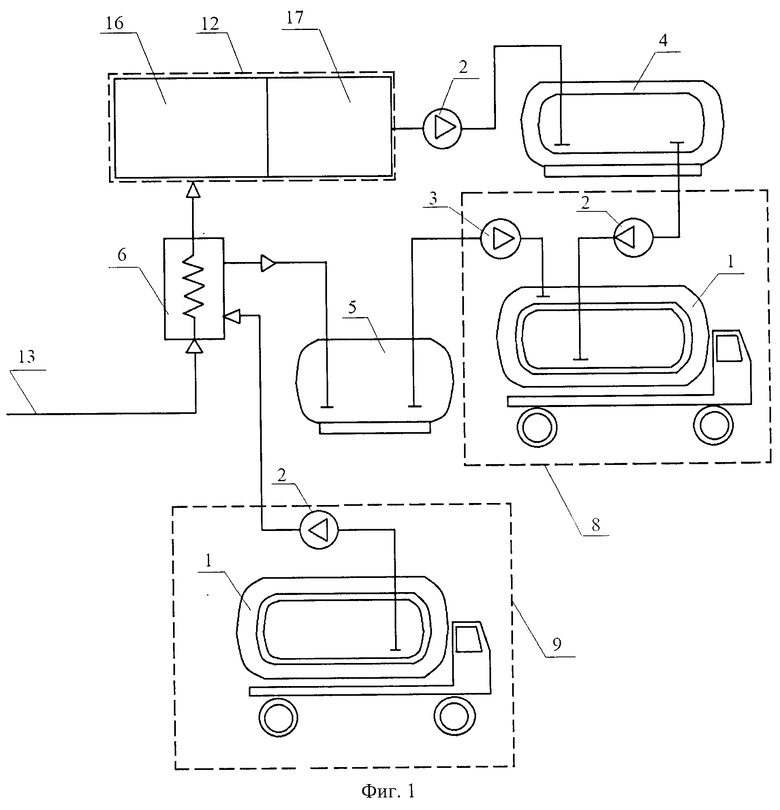

Сущность изобретения поясняется чертежами, где на Фиг. 1 представлена схема объединенного способа производства и транспортировки сжиженного природного газа от установки по ожижению до конечного потребителя, на Фиг. 2 представлен объединенный способ производства и транспортировки сжиженного природного газа от потребителя до установки по ожижению. Позиции на чертежах обозначают следующее: 1 - криогенная цистерна; 2 - погружной центробежный криогенный насос; 3 - насос для перекачки хладагента; 4 - накопительная криогенная емкость СПГ; 5 - накопительная емкость для хладагента; 6 - теплообменный аппарат; 7 - испаритель-подогреватель; 8 - участок налива СПГ и нагретого хладагента (показан пунктирной линией); 9 - участок выдачи охлажденного хладагента (показан пунктирной линией); 10 - блок редуцирования; 11 - сеть газораспределения; 12 - завод по мало- и среднетоннажному производству сжиженного природного газа (показан пунктирной линией); 13 - магистральный газопровод; 14 - участок налива охлажденного хладагента (показан пунктирной линией); 15 - участок выдачи СПГ и нагретого хладагента (показан пунктирной линией); 16 - компрессорная станция; 17 - блок ожижения.

Объединенный способ производства и транспортировки сжиженного природного газа осуществляют следующим образом.

На заводе по мало- и среднетоннажному производству сжиженного природного газа 12 сжиженный природный газ при помощи погружного центробежного криогенного насоса 2 из накопительной криогенной емкости СПГ 4 закачивают в криогенную цистерну 1 на участке налива СПГ и нагретого хладагента 8. В пространство между наружной оболочкой и дополнительной оболочкой криогенной цистерны 1 из накопительной емкости для хладагента 5 при помощи насоса для перекачки хладагента 3 подают нагретый в теплообменном аппарате 6 хладагент и доставляют хладагент и СПГ потребителям на участок выдачи СПГ и нагретого хладагента 15, где СПГ с помощью погружного центробежного криогенного насоса 2, а хладагент с помощью насоса для перекачки хладагента 3 подают в испаритель-подогреватель 7, откуда регазифицированный природный газ, отвечающий требованиям ГОСТ Р 57431-2017, подают в блок редуцирования 10, после снижения давления в котором, он поступает в существующую сеть газораспределения 11. Хладагент с помощью погружного центробежного криогенного насоса 2 поступает в криогенную цистерну 1 на участке налива охлажденного хладагента 14, после чего цистерну транспортируют на завод мало- и среднетоннажного производства СПГ 12, где охлажденный хладагент на участке выдачи охлажденного хладагента 9 при помощи погружного центробежного криогенного насоса 2 подают в теплообменный аппарат 6, представляющий, в том числе, несколько ступеней охлаждения, после чего нагретый хладагент подают в накопительную емкость для хладагента 5. Сжиженный природный газ после блока ожижения 17 на заводе мало- и среднетоннажного производства СПГ 12 при помощи погружного центробежного криогенного насоса 2 подают в накопительную криогенную емкость СПГ 4.

Пример конкретного выполнения способа.

Стадии предварительной обработки, которые можно использовать в настоящем изобретении, обычно начинаются с известных стадий получения СПГ - очистка, осушка. После отделения тяжелых фракций с помощью низкотемпературной сепарации (на схеме данная технологическая ступень не показана) подготовленный к сжижению газ под давлением (например, 0,3-0,5 МПа при малотоннажном производстве сжиженного природного газа) последовательно охлаждают в низкотемпературном теплообменном аппарате (теплообменнике-конденсаторе) 6 примерно до минус 160°С (в зависимости от компонентного состава СПГ температура кипения находится в диапазоне от минус 166°С до минус 157°С при атмосферном давлении). Теплообменный аппарат 6 представляет несколько ступеней охлаждения для возможности испарения хладагента при различных давлениях. После чего поток газа компримируют на компрессорной станции 16 и направляют в блок ожижения 17 на заводе мало- и среднетоннажного производства СПГ 12, сжижают и подают под собственным давлением для хранения в накопительные криогенные емкости СПГ 4, предназначенные для хранения сред со сверхнизкими температурами (например, системы хранения СПГ на базе блочных систем (БСХП) с использованием криогенных резервуаров с экранно-вакуумной суперизоляцией), откуда сжиженный природный газ при помощи погружного центробежного криогенного насоса 2 (например, марки НЦ-ТС или ЦПГ-П) перекачивают в пространство сосуда криогенной цистерны 1 на участке налива СПГ и нагретого хладагента 8. Криогенная цистерна 1 содержит основную оболочку, внутри которой размещен сосуд для перевозки газа, между основной оболочкой и сосудом для перевозки газа установлена и закреплена дополнительная оболочка и пространство между основной и дополнительной оболочкой используют для перевозки хладагентов, а пространство между дополнительной оболочкой и сосудом заполнено изолирующим материалом низкой плотности, минимально увеличивающим вес цистерны, например экранно-вакуумно-порошковой изоляцией. Криогенная цистерна 1 снабжена арматурой, приборами для замера уровня, давления и температуры, предохранительными устройствами от превышения рабочего давления во внутреннем сосуде, теплоизолирующей полости и трубопроводах (на схеме не показаны). Температура СПГ принимается равной минус 161,5°С, что обеспечивает невскипание при транспортировке. В пространство между наружной оболочкой и дополнительной оболочкой криогенной цистерны 1, из накопительной емкости для хладагента 5 при помощи насоса для перекачки хладагента 3 (например, электронасос марки БЭН) подают хладагент. Температура хладагента равна температуре окружающей среды и составляет примерно минус 27°С для холодного периода. После наполнения криогенной цистерны 1 сжиженным природным газом и хладагентом, она доставляет их при помощи автомобильного или железнодорожного транспорта потребителям на участок выдачи СПГ и нагретого хладагента 15. У потребителей посредством погружного центробежного криогенного насоса 2 (например, марки НЦ-ТС или ЦПГ-П) СПГ перекачивают в накопительные криогенные емкости СПГ 4 (например, марки БСХП) или резервуары мембранного типа, откуда при помощи погружного центробежного криогенного насоса 2 (например, марки НЦ-ТС или ЦПГ-П) направляют в испаритель-подогреватель 7 (например, атмосферный испаритель ИКЖ-А и электрический подогреватель газа во взрывозащищенном исполнении). Хладагент с помощью электронасоса 3 (например, электронасос марки БЭН) также перекачивают в испаритель-подогреватель 7, в котором хладагент через разделяющую стенку обменивается тепловой энергией с СПГ. В результате теплообмена хладагент понижает свою температуру ориентировочно до минус 130°С, а СПГ нагревается ориентировочно до минус 25°С и испаряется, превращаясь в природный газ. После испарителя-подогревателя 7 природный газ под собственным давлением, равным, например 1,2 МПа, подают в блок редуцирования 10, где происходит снижение давления газа до требуемого потребителю, например до 3-5 кПа для подачи в сеть газораспределения 11 низкого давления. Давление поддерживается автоматически с помощью регулятора давления и не требует подвода электричества, а также присутствия оператора. У потребителей система приема, хранения и регазификации СПГ предназначена для обеспечения природным газом, газифицированным из сжиженного, и поддержания параметров выдаваемого потребителю газа в заданных пределах по давлению, температуре и расходу. В состав системы входят (на схеме не показываются): заправочная колонка, криогенные трубопроводы и арматура, пункты редуцирования газа, коммерческие узлы расхода газа и система контроля параметров. Температура газа после испарителя на 3÷5°С (составляет примерно минус 29°С) ниже температуры окружающей среды. В холодное время года природный газ может дополнительно подогреваться в электроподогревателях (на схеме не показаны). Температура газа на выходе из подогревателей автоматически поддерживается в диапазоне от минус 10 до 0°С. В пункте редуцирования газ в автоматическом режиме редуцируют до рабочего давления газоиспользующих приборов потребителей, не превышающим для низкого давления 5 кПа. Хладагент после испарителя-подогревателя 7 с помощью погружного центробежного криогенного насоса 2 (например, марки НЦ-ТС или ЦПГ-П), поступает в предварительно очищенное от СПГ пространство сосуда криогенной цистерны 1 на участке налива охлажденного хладагента 14. После наполнения сосуда криогенной цистерны 1 хладагентом, цистерну транспортируют автомобильным или железнодорожным транспортом к заводу мало- и среднетоннажного производства СПГ 12. Экономия энергии, затрачиваемой на получение холода, происходит благодаря тому, что поступивший на завод мало- и среднетоннажного производства СПГ 12 от потребителя хладагент на участке выдачи охлажденного хладагента 9 при помощи погружного центробежного криогенного насоса 2 (например, марки НЦ-ТС или ЦПГ-П) подается в теплообменный аппарат 6 (например, спиральновитой теплообменник (СВТО)), где хладагент обменивается теплом с природным газом, поступающим, например, из магистрального газопровода 13. Предварительное охлаждение позволяет затрачивать меньше энергии на последующее охлаждение, сжатие в компрессорном агрегате 16 и сжижение природного газа в блоке ожижения 17. Хладагент, нагревшийся от природного газа в теплообменном аппарате 6, при помощи насоса для перекачки хладагента 3 подается в накопительную емкость для хладагента 5. Сжиженный природный газ после блока ожижения 17 при помощи погружного центробежного криогенного насоса 2 (например, марки НЦ-ТС или ЦПГ-П) подается в накопительные криогенные емкости СПГ 4.

Одной из задач для реализации предлагаемого способа является подбор хладагента. Основными требованиями, предъявляемыми к хладагенту, является низкая температура плавления, близкая к температуре сжиженного природного газа при нормальных условиях и относительно высокая температура кипения, которая позволяла бы транспортировать хладагент в жидком состоянии без устройства дополнительной наружной тепловой изоляции. Также хладагент должен быть не агрессивен к материалу цистерны, и оставаться стабильным на весь период эксплуатации.

По результатам анализа в качестве хладагентов предлагается использовать чистые компоненты, так называемые природные хладагенты, например, диметиловый эфир (ДМЭ), являющийся бесцветным, химически инертным газом высокой степени очистки, без запаха, нетоксичным для потребителя, не оказывающим влияния на окружающую среду с низким выбросом летучих органических соединений или изопентан.

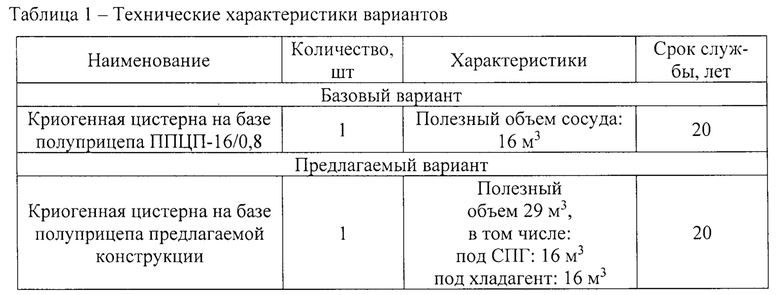

Для оценки экономической эффективности применения предлагаемого объединенного способа производства и транспортировки сжиженного природного газа различным категориям потребителей было проведено его сравнение с базовым (существующим) способом. В качестве базового варианта принята схема газоснабжения потребителей на базе сжиженного природного газа с помощью автомобильной криогенной цистерны-полуприцепа. Предлагаемый вариант реализуется с помощью разработанной авторами конструкции криогенной цистерны [Полезная модель RU №115309 Цистерна для транспортировки сжиженного природного газа, В60Р 3/22 (2006.01)]. Технические характеристики базовой и предлагаемой цистерны представлены в таблице 1.

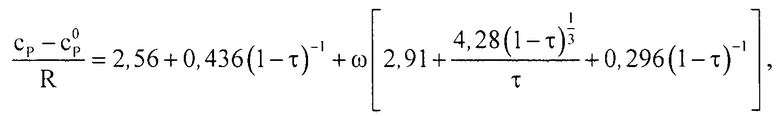

Для определения теплоемкости хладагента в жидком состоянии воспользуемся уравнением Роулинсона-Бонди:

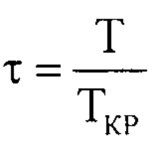

где  - приведенная температура.

- приведенная температура.

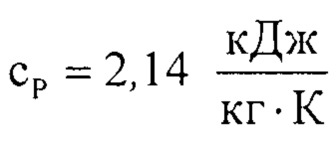

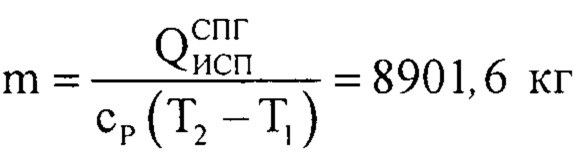

Ориентировочная средняя теплоемкость равна  . Количество тепла, необходимое для испарения 16 м3 СПГ, составляет 3486 МДж. Следовательно, для испарения 16 м3 СПГ потребуется хладагент в количестве:

. Количество тепла, необходимое для испарения 16 м3 СПГ, составляет 3486 МДж. Следовательно, для испарения 16 м3 СПГ потребуется хладагент в количестве:  .

.

Ожидаемые результаты принимаем одинаковыми, то есть R1t=R2t. Горизонт расчетов считаем равным сроку службы системы:  .

.

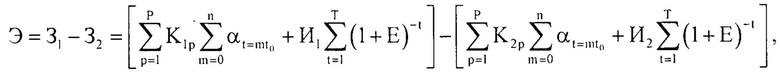

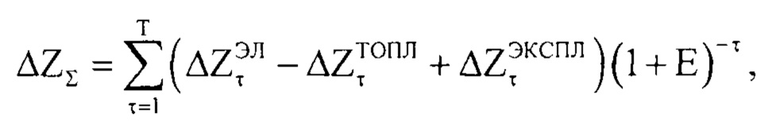

Экономический эффект:

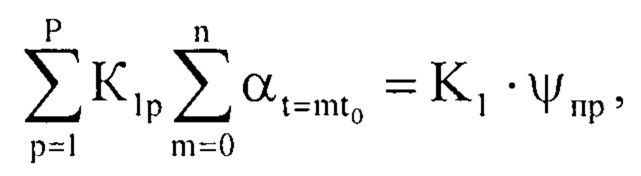

где К1р, К2р - капитальные вложения в р-тый элемент системы по базовому и предлагаемому вариантам, соответственно, руб; m - номер очередных капитальных вложений; n - количество очередных капитальных вложений (количество замен р-того элемента за срок службы системы); t=mt0 - год очередных капитальных вложений; t0 - срок службы р-того элемента системы, лет; α - коэффициент эффективности капитальных вложений, 1/год; И1, И2 - эксплуатационные расходы на обслуживание, энергетические ресурсы по базовому и предлагаемому вариантам, соответственно, руб./год; t - номер года эксплуатации; Т - срок службы системы, лет; Е - норма дисконта, 1/год, принимается равной средней кредитной ставке банка в условиях рыночной экономики, 1/год.

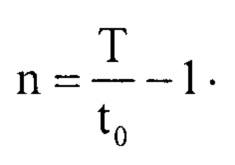

Количество замен р-того элемента за срок службы системы:

Так как производство цистерн осуществляется в пределах одного года, капитальные вложения для обоих вариантов не дисконтируются во времени. При проведении расчета по принципу нетто не учитываются составляющие капитальных и эксплуатационных затрат, одинаковых для обоих вариантов.

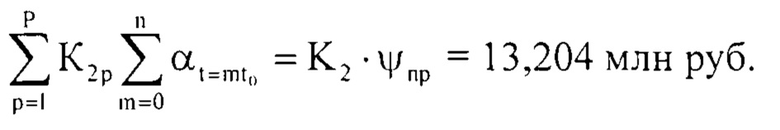

Капитальные вложения по базовому варианту определяются как:

где K1 - капитальные затраты в транспортную цистерну, принимаются по прейскурантам заводов-изготовителей, руб.

Приведенный поправочный коэффициент ψпр:

ψпр=ψнр⋅ψпн⋅ψндс,

где ψнр _ коэффициент, учитывающий удорожание работ за счет накладных расходов;

ψпн - коэффициент, учитывающий удорожание работ за счет плановых накоплений;

ψндс - коэффициент, учитывающий налог на добавленную стоимость.

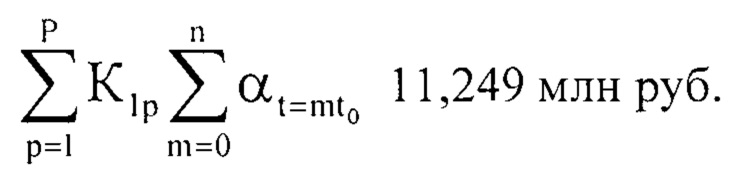

Капитальные вложения по базовому варианту составят:

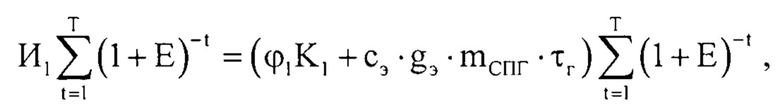

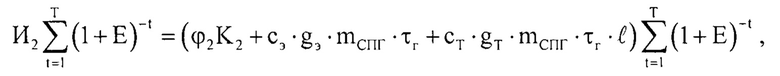

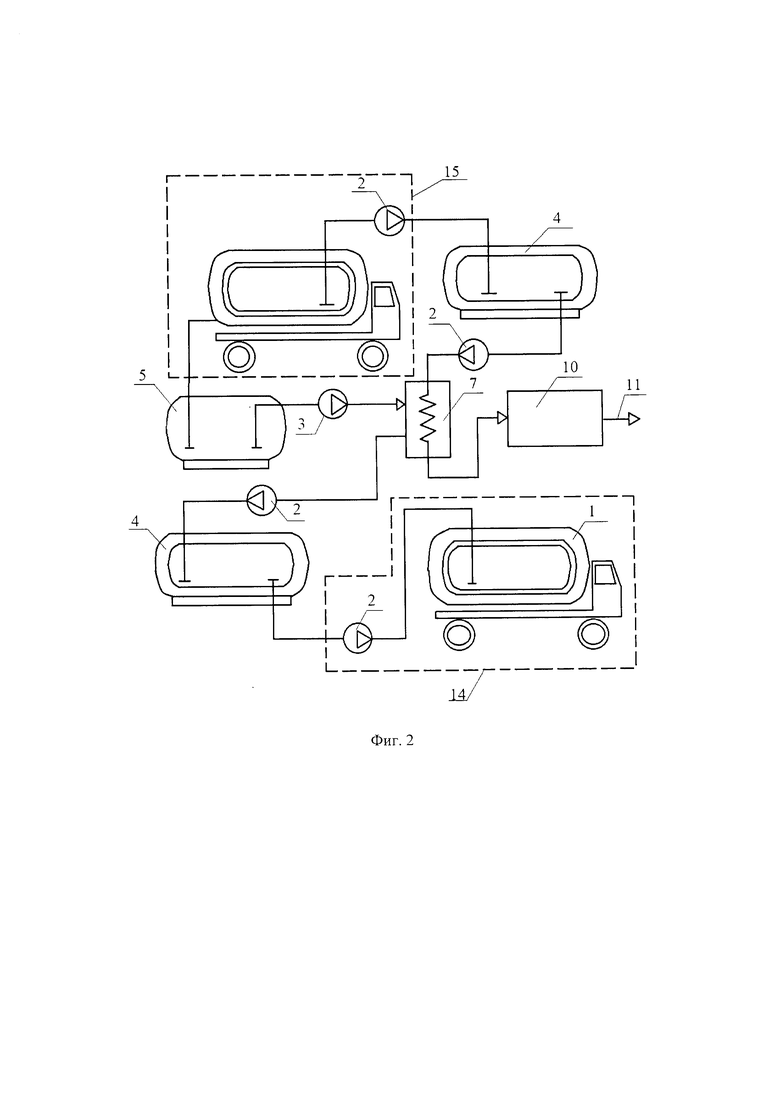

Эксплуатационные затраты по базовому варианту определяются по формуле:

где сэ - стоимость 1 МВт⋅ч электроэнергии, расходуемой компрессором, руб/(МВт⋅ч); gэ - количество электроэнергии, потребляемое компрессором по базовому варианту, кВт⋅ч/(кг СПГ),; mспг - масса СПГ перемещаемая одной цистерной, кг; τг - продолжительность эксплуатации компрессора в течении года, дней/год; ϕ1 - доля годовых отчислений на эксплуатацию криогенной цистерны.

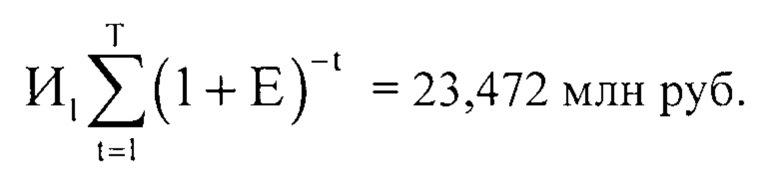

Эксплуатационные затраты составят:

Интегральные затраты по базовому варианту за весь срок эксплуатации цистерны составят: З1=34,721 млн руб.

Капитальные вложения по предлагаемому варианту составят:

где K2 - капитальные затраты в транспортную цистерну, приняты по прейскуранту, с учетом вносимых изменений в конструкцию, руб.

Эксплуатационные расходы по предлагаемому варианту определяются по формуле:

где ст - стоимость 1 л дизельного топлива, дополнительно расходуемого на перевозку хладагента, руб; ℓ - расстояние пройденное цистерной до населенного пункта и обратно, принимается по результатам оптимизационных расчетов, км. При этом длина пути соответствует одной смене в день; gт - количество дополнительно расходуемого топлива на перевозку хладагента из расчета на 1 кг СПГ, л/км⋅(кг СПГ); τг - продолжительность эксплуатации цистерны в течение года, дней/год; ϕ2 - доля годовых отчислений на эксплуатацию криогенной цистерны.

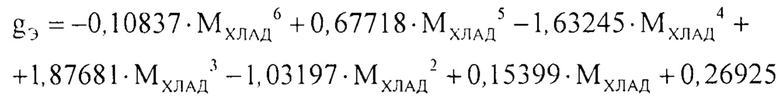

Аппроксимирующее выражение для определения затрат энергии компрессора при различных соотношениях масс хладагента и СПГ:

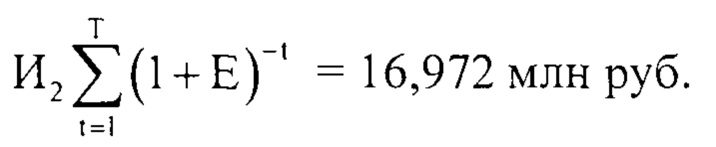

Расходы по эксплуатации предлагаемого варианта составят:

Интегральные затраты за весь срок эксплуатации по предлагаемому варианту: З2=30,13 млн руб.

Чистый дисконтированный доход по сравниваемым вариантам:

где τ - номер года эксплуатации; Т - срок службы системы, лет;  - экономия затрат на электроэнергию при производстве СПГ, руб.;

- экономия затрат на электроэнергию при производстве СПГ, руб.;  - стоимостная оценка эффекта при сравнении затрат на топливо при транспортировке СПГ, руб.;

- стоимостная оценка эффекта при сравнении затрат на топливо при транспортировке СПГ, руб.;  - разность затрат на эксплуатацию цистерны по базовому и предлагаемому варианту, руб.

- разность затрат на эксплуатацию цистерны по базовому и предлагаемому варианту, руб.

В результате получим: ΔZΣ=6,419 млн руб.

Экономический эффект от применения предлагаемого объединенного способа:

Эг=З1-З2=4,471 млн руб,

или в относительном выражении: Δ=12,9%.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявленного объединенного способа производства и транспортировки сжиженного природного газа, отсутствуют. Следовательно, заявленные варианты технических решений соответствуют условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемых вариантов технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «изобретательский уровень».

Предлагаемое техническое решение может быть использовано в цикле предварительного сжижения природного газа и доставке сжиженного природного газа потребителям, удаленным от магистральных газопроводов сетевого природного газа. Следовательно, заявляемый вариант технического решения соответствует условию патентоспособности «промышленная применимость».

Использование предлагаемого объединенного способа производства и транспортировки сжиженного природного газа для газоснабжения зданий, промышленных, коммунальных и сельскохозяйственных потребителей позволит значительно повысить уровень инженерного сервиса, расширить функциональные возможности установок сжиженного природного газа без дополнительных затрат энергии.

Техническим результатом данного изобретения является повышение эффективности и экономичности объединенного способа производства и сжиженного природного газа, обеспечение простоты конструктивной схемы, эксплуатационной надежности, долговечности, техники безопасности работы обслуживающего персонала транспортных средств, улучшение экологической обстановки за счет отсутствия выбросов метана в атмосферу, так как при работе предлагаемого способа не происходит никаких химических реакций и не выделяются ни вредные вещества, ни тепло. Следовательно, такой объединенный способ производства и транспортировки сжиженного природного газа является абсолютно экологически чистым и не способствует глобальному потеплению климата.

Особенностью предлагаемого объединенного способа производства и транспортировки сжиженного природного газа является то, что данная технология может быть использована в качестве дополнения к традиционному газоснабжению посредством строительства газораспределительной системы и позволяет обеспечить потенциальных потребителей газовым топливом. Реализация предлагаемого способа не требует существенной реконструкции газотранспортной системы. Использование способа позволит повысить эффективность газоснабжения за счет сокращения расхода энергии на транспортировку сжиженного природного газа за счет использования вырабатываемого холодильного потенциала в производственных целях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цистерна для хранения и транспортировки сжиженного природного газа | 2022 |

|

RU2804785C1 |

| Контейнерный способ потребления газа двигателями транспортных средств | 2018 |

|

RU2736062C2 |

| СПОСОБ ВЫПОЛНЕНИЯ РЕМОНТНЫХ РАБОТ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА БЕЗ ПРЕКРАЩЕНИЯ ГАЗОСНАБЖЕНИЯ ПОТРЕБИТЕЛЯ | 2016 |

|

RU2642905C1 |

| Способ получения смеси паров сжиженных газов с воздухом с заданными параметрами | 2020 |

|

RU2774004C1 |

| СПОСОБ ЗАПОЛНЕНИЯ РЕЗЕРВНЫХ ХРАНИЛИЩ СЖИЖЕННЫМ ПРИРОДНЫМ ГАЗОМ | 2012 |

|

RU2488758C1 |

| Способ работы газораспределительной станции | 2020 |

|

RU2752119C1 |

| Система реверсной перекачки криогенных жидкостей | 2023 |

|

RU2807839C1 |

| АВТОНОМНАЯ ЛОКАЛЬНАЯ МНОГОТОПЛИВНАЯ ГАЗОВАЯ СЕТЬ И СИСТЕМА ГАЗОСНАБЖЕНИЯ, ИСПОЛЬЗУЮЩАЯ ЕЁ | 2014 |

|

RU2686233C1 |

| СИСТЕМА РЕГАЗИФИКАЦИИ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА | 2011 |

|

RU2505738C2 |

| СПОСОБ МОРСКОЙ ДОСТАВКИ ПРИРОДНОГО ГАЗА ПОТРЕБИТЕЛЮ | 2008 |

|

RU2375246C1 |

Изобретение относится к топливно-энергетическому комплексу и может быть использовано в системах энергогазоснабжения в случае отсутствия магистрального транспорта газа. Объединенный способ производства и транспортировки сжиженного природного газа (СПГ) заключается в том, что СПГ из транспортной емкости через устройство приема сливается в емкость хранения, подается на испаритель, где преобразуется в паровую фазу, после этого подогревается, одорируется и через пункт редуцирования подается потребителям. Транспортировка СПГ осуществляется в криогенной цистерне, внутри которой размещен сосуд для перевозки газа. Между основной оболочкой и сосудом для перевозки газа установлена и закреплена дополнительная оболочка, и пространство между основной и дополнительной оболочкой используют для перевозки хладагента, поддерживающего отрицательную температуру в цистерне. Пространство между дополнительной оболочкой и сосудом заполнено изолирующим материалом низкой плотности. Регазификация СПГ происходит в теплообменном аппарате, греющим теплоносителем которого является перевозимый в криогенной цистерне хладагент. Предварительное охлаждение природного газа производится в теплообменном аппарате с хладагентом в охлаждающем контуре. Техническим результатом является повышение термодинамической эффективности и упрощение технологии и оборудования. 2 ил.

Объединенный способ производства и транспортировки сжиженного природного газа, заключающийся в том, что сжиженный природный газ из транспортной емкости через устройство приема сливается в емкость хранения, затем через запорную арматуру подается на испаритель, где преобразуется в паровую фазу, после этого подогревается, одорируется и через пункт редуцирования подается потребителям, отличающийся тем, что транспортировка сжиженного природного газа осуществляется в криогенной цистерне, внутри которой размещен сосуд для перевозки газа, между основной оболочкой и сосудом для перевозки газа установлена и закреплена дополнительная оболочка, и пространство между основной и дополнительной оболочкой используют для перевозки хладагента, поддерживающего отрицательную температуру в цистерне в процессе транспортировки газа, а пространство между дополнительной оболочкой и сосудом заполнено изолирующим материалом низкой плотности, минимально увеличивающим вес цистерны, а регазификация СПГ происходит в теплообменном аппарате, греющим теплоносителем которого является перевозимый в криогенной цистерне хладагент, а предварительное охлаждение природного газа производится в теплообменном аппарате с хладагентом в охлаждающем контуре, и холодильный потенциал, полученный при регазификации СПГ, возвращается обратно на завод мало- и среднетоннажного производства СПГ, где используется для предварительного охлаждения природного газа в цикле сжижения.

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2391600C2 |

| Способ определения текучести формовочной смеси по методу продавливания | 1957 |

|

SU115309A1 |

| US 3535885 А, 27.10.1970 | |||

| CN 109764238 A, 17.05.2019. | |||

Авторы

Даты

2023-02-21—Публикация

2022-06-14—Подача