Изобретение относится к испытательной технике, в частности к оборудованию для испытания рабочих органов буровых установок и бурильных труб.

Известен стенд для исследования буровых рабочих органов в целях повышении эффективности и расширении диапазона возможностей путем измерения крутящего момента, осевого усилия и скорости погружения рабочего органа и использования в эксперименте рабочих органов больших диаметров и значительного сокращения времени на проведение испытаний в естественных условиях без подготовки образцов (патент RU № 2 593 612). Недостатком известного решения является возможность испытания только отдельных узлов бурового оборудования.

Известен «Стенд для испытаний мобильной буровой и грузоподъёмной техники» (патент RU № 181275 на полезную модель) статическим и динамическим нагружением. Недостатком известного решения является возможность испытаний только грузоподъемного оборудования буровой установки.

Известен «Комплексный стенд для испытаний мобильной буровой техники и сопутствующего оборудования» (патент RU №73018 на полезную модель), отличающийся тем, что содержит ферму и нагрузочную тележку, которая соединена талевой системой и перемещается вдоль фермы, обеспечивая нагружение лебедки буровой установки в динамике регулируемой нагрузкой. Недостатком известного решения является ограничение на проведение преимущественно нагрузочных испытаний различных силовых металлоконструкций буровой установки.

Наиболее близким к предлагаемому решению является стенд для испытания буровых установок (авт. свидетельство СССР №607007), содержащий механизм нагружения, упорный узел и тормозной механизм.

Недостатком известного решения является сложность конструкции исполнительных механизмов стенда и ограничение на использование стенда для испытания исключительно узлов буровой установки.

Решаемая задача – расширение технологических возможностей стенда и обеспечение комплексных испытаний узлов буровой установки и бурильных труб и сокращение времени испытаний.

Поставленная задача решается тем, что в предлагаемом устройстве, содержащем механизм нагружения, упорный узел и тормозной механизм, механизм нагружения образован нагружателем - вращателем буровой установки, соединённым как минимум с двумя бурильными трубами, сочленёнными резьбовыми соединениями друг с другом и с упорным узлом на общей оси бурильных труб, выполненным из корпуса с установленными в нём валом и самоустанавливающимися упорно-радиальными подшипниками, установленного на раму тормозного механизма, выполненного в виде углового конического редуктора, соединённого с валом упорного узла муфтой, и двух соединённым муфтами с редуктором порошковых электромагнитных тормозов.

Технический результат изобретения – упрощение конструкции стенда и сокращение времени испытаний с обеспечением возможности одновременного проведения ресурсных испытаний элементов привода и металлоконструкции буровой установки, бурильных труб и соединений указанных труб в условиях динамического нагружения, близких к условиям эксплуатации.

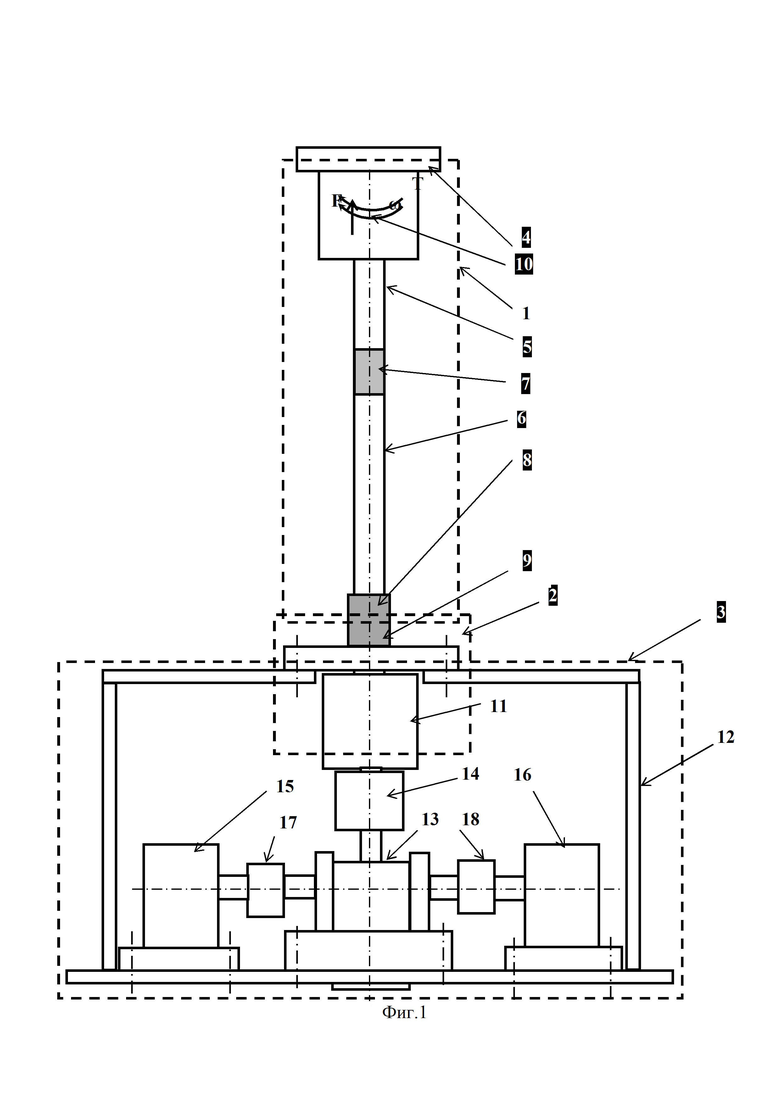

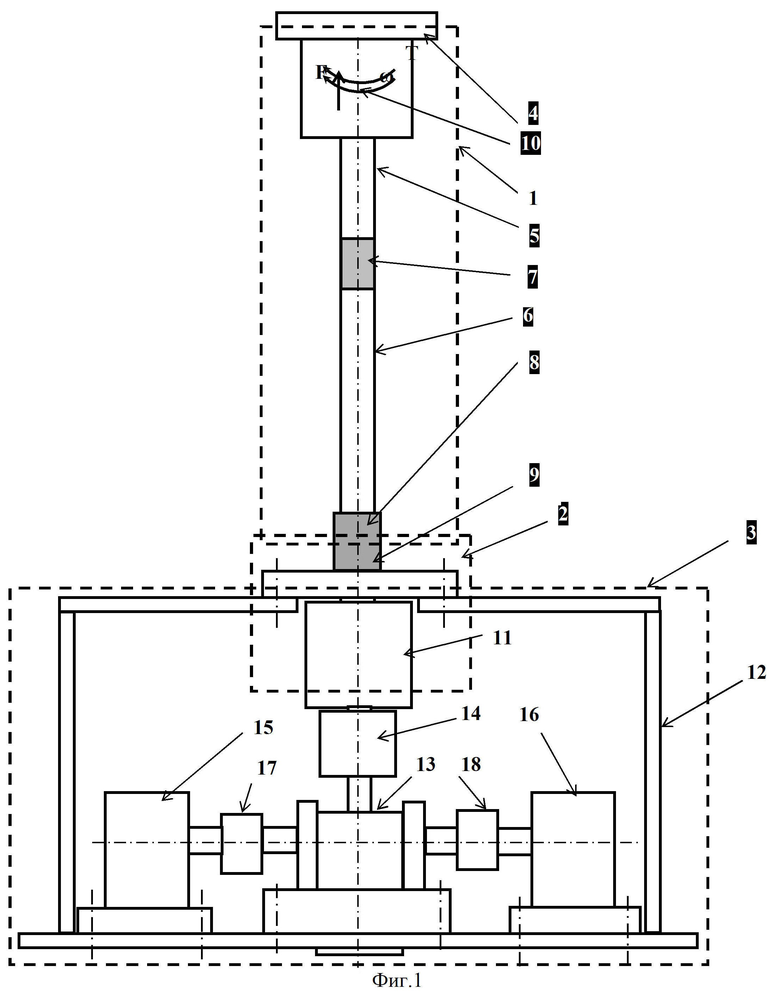

На фиг.1 показана принципиальная схема стенда для комплексных испытаний буровых установок и бурильных труб.

На фигуре 1 обозначено: 1-механизм нагружения, 2-упорный узел, 3-тормозной механизм, 4-нагружатель - вращатель буровой установки (буровая установка условно не показана), 5 и 6 -бурильные трубы, 7-резьбовое соединение труб 5 и 6 друг с другом, 8-резьбовое соединение трубы бурильной 6 с упорным узлом 2, 9-вал упорного узла 2, 10-общая ось нагружателя - вращателя, бурильных труб и упорного узла, 11- корпус опорного узла 2 (самоустанавливающимися упорно-радиальные подшипники упорного узла условно не показаны), 12-рама тормозного механизма 3, 13-угловой конический редуктор, 14-соединительная муфта между редуктором 13 и валом 9 упорного узла 2, 15 и 16-порошковые электромагнитные тормоза, 17 и 18-соединительные муфты между редуктором 13 и тормозами 15 и 16, Т (со стрелкой) – вращающий момент нагружателя – вращателя, F (со стрелкой) – сила растяжения труб нагружателем – вращателем, ω (со стрелкой) – угловая скорость нагружателя – вращателя. Соединения упорного узла 2, углового редуктора 13 и тормозов 15 и 16 с рамой 12 тормозного механизма 3 условно показаны осевыми линиями.

Процесс подготовки стенда к испытаниям и собственно испытаний осуществляется следующим образом.

Подготовка стенда к испытаниям (монтажные работы). На производственной площадке для испытаний размещаются буровая установка (условно не показана) с нагружателем – вращателем 1 и тормозной механизм 3 с установленным на раме 12 корпусом 11 упорного узла 2 с обеспечением общей оси 10 нагружателя 4– вращателя 1 и упорного узла 2. Рама 12 тормозного механизма 3 фиксируется на производственной площадке (элементы крепления условно не показаны). Испытываемые бурильные трубы 5 и 6 сочленяются резьбовым соединением 7. Затем труба 5 закрепляется в нагружателе – вращателе 1 (соединение условно не показано). Далее трубы 5 и 6 подводятся к упорному узлу 2 и труба 6 сочленяется с валом 9 упорного узла 2 резьбовым соединением 8. После завершения монтажных работ осуществляется подключение буровой установки и тормозного механизма 3 к энергоисточникам и источникам водоснабжения, подключение блоков управления (пультов, компьютеров и т.п.).

Собственно испытания проводятся путем создания растягивающей нагрузки F и приложения вращающего момента Т к трубам 5 и 6 нагружателем – вращателем 1 при вращении его с угловой скоростью ω. При этом вращение труб 5 и 6 через вал 9 и муфту 14 передается на угловой конический редуктор 13 и далее через муфты 17 и 18 на валы порошковых электромагнитных тормозов 15 и 16, создающим момент сопротивления вращающему моменту Т. Таким образом, значение вращающего момента Т будет определяться моментом сопротивления тормозов 15 и 16, задаваемым по требуемой циклограмме управляющим компьютером. Аналогично по специальным циклограммам могут изменяться значения растягивающей нагрузки F и угловой скорости ω.

Ресурсные испытания производятся в течении требуемого времени для определения фактической долговечности узлов привода буровой установки, бурильных труб 5 и 6 и резьбового соединения 7. Использование двух тормозов 15 и 16 позволяет расширить диапазон регулирования нагрузки на испытываемые элементы. Параллельное (комплексное) испытание перечисленных элементов позволяет сократить время испытаний и (при обеспечении соответствующих циклограмм изменения нагрузочных параметров) приблизить условия испытаний к условиям эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд энергосберегающий для комплексных испытаний буровых установок и бурильных труб | 2021 |

|

RU2771450C1 |

| Стенд для испытаний буровых станков | 1987 |

|

SU1504320A1 |

| ВЕРХНЕПРИВОДНОЕ БУРИЛЬНОЕ УСТРОЙСТВО АНАТОЛИЯ ЛИТВИНОВА | 1995 |

|

RU2105861C1 |

| МАШИНА ТРЕНИЯ | 1991 |

|

RU2071601C1 |

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ РАБОТЫ БУРОВОГО СТАВА В НАКЛОННОЙ СКВАЖИНЕ | 1994 |

|

RU2109125C1 |

| Стенд для ускоренных испытанийТРАНСпОРТНыХ СРЕдСТВ HA НАдЕжНОСТь | 1979 |

|

SU845047A1 |

| Стенд для имитации динамических нагрузок и вынужденных колебаний двигателя внутреннего сгорания | 1988 |

|

SU1573373A1 |

| УСТАНОВКА НАКЛОННОГО БУРЕНИЯ ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2189427C2 |

| ВЕРХНИЙ СИЛОВОЙ ПРИВОД БУРОВОЙ УСТАНОВКИ | 2003 |

|

RU2237790C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПРИ СВИНЧИВАНИИ-РАЗВИНЧИВАНИИ В КОРРОЗИОННОЙ СРЕДЕ | 2013 |

|

RU2555494C2 |

Изобретение относится к испытательной технике, в частности к оборудованию для испытания рабочих органов буровых установок и бурильных труб. Устройство содержит механизм нагружения, упорный узел и тормозной механизм. При этом механизм нагружения образован нагружателем - вращателем буровой установки, соединённым как минимум с двумя бурильными трубами, сочленёнными резьбовыми соединениями друг с другом и с упорным узлом на общей оси бурильных труб, выполненным из корпуса с установленными в нём валом и самоустанавливающимися упорно-радиальными подшипниками, установленного на раму тормозного механизма, выполненного в виде углового конического редуктора, соединённого с валом упорного узла муфтой, и двух соединённых муфтами с редуктором порошковых электромагнитных тормозов. Технический результат заключается в упрощении конструкции стенда и сокращении времени испытаний с обеспечением условий динамического нагружения, близких к условиям эксплуатации. 1 ил.

Стенд для комплексных испытаний буровых установок и бурильных труб, содержащий механизм нагружения, упорный узел и тормозной механизм, отличающийся тем, что механизм нагружения образован нагружателем - вращателем буровой установки, соединённым как минимум с двумя бурильными трубами, сочленёнными резьбовыми соединениями друг с другом и с упорным узлом на общей оси бурильных труб, выполненным из корпуса с установленными в нём валом и самоустанавливающимися упорно-радиальными подшипниками, установленного на раму тормозного механизма, выполненного в виде углового конического редуктора, соединённого с валом упорного узла муфтой, и двух соединённых муфтами с редуктором порошковых электромагнитных тормозов.

| Стенд для испытания буровых установок | 1975 |

|

SU607007A1 |

| Способ получения совмещенной смолы | 1964 |

|

SU181275A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ БУРОВЫХ РАБОЧИХ ОРГАНОВ | 2015 |

|

RU2593612C1 |

| Установка для прочностных испытаний длинномерных образцов | 1985 |

|

SU1298589A1 |

| Схема управления клапанами трубопровода | 1948 |

|

SU73018A1 |

Авторы

Даты

2021-04-19—Публикация

2020-10-28—Подача