Изобретение относится к области обработки воды, промышленных и бытовых сточных вод, отстоя сточных вод, а точнее к устройствам для очистки сточных вод химических цехов ТЭЦ с получением очищенной воды, возвращаемой в технологический цикл, и выделением солей сульфата и хлорида натрия в виде товарных продуктов или отходов 4 класса опасности для утилизации.

Интенсивное развитие народного хозяйства и в частности эксплуатация ТЭЦ остро ставит вопрос очистки стоков с повышенным содержанием взвешенных веществ, загрязненными тяжелыми металлами и другими компонентами.

Большое число различных загрязнений в сточных водах обуславливает и многочисленные методы, приемы и технологические схемы, применяющиеся при их очистке.

Исходя из современного уровня техники, можно выделить наиболее распространенные методы очистки промышленных засоленных сточных вод, в т.ч. сточных вод предприятий энергетики. Такими методами являются:

- реагентный (предназначен для очистки от тяжелых металлов и сульфатов, нейтрализации стоков, интенсификации процессов декантации и обезвоживания осадков);

- отстаивание (предназначен для удаления взвешенных веществ);

- фильтрация (предназначен для удаления взвешенных веществ);

- баромембранные методы (предназначены для глубокой очистки и обессоливания стоков мембранными методами);

- сорбционные методы (предназначены для глубокой доочистки, селективного извлечения компонентов раствора);

- электрохимические методы (концентрирование сульфат-анионов электродиализным методом с ионоселективными мембранами);

- термические методы (обессоливание выпариванием и концентрирование сточных вод);

- ионный обмен (селективное извлечение ионов).

Существующие методы очистки можно разделить на четыре группы:

1) химические - нейтрализация, осаждение и окисление;

2) механические - усреднение, процеживание, отстаивание (осветление), фильтрование;

3) биологические - аэробное окисление и анаэробное сбраживание;

4) физико-химические - флотация, сорбция, электрохимические (электрокоагуляция, электролиз, электродиализ), экстракция, ионный обмен, мембранные методы, термические методы (выпаривание, сжигание, сушка осадка), аэрация, кристаллизация и др.

Химические методы применяются для нейтрализации кислых и щелочных стоков, очистки от растворенных в воде солей тяжелых металлов (хрома, кадмия, свинца и др.), цианидов, фенола, крезола.

Механические методы применяются для очистки сточных вод (СВ) от крупных загрязнений: проволоки, ветоши, дерева, угля, песка, земли, окалины, взвешенных органических веществ, масел и нефтепродуктов и пр.

Биологические методы применяются для очистки сточных вод от растворенных в воде органических загрязняющих веществ (фенолов, роданидов и др.), очистки бытовых сточных вод после бань и прачечных, пищеблоков и т.д.

Физико-химические методы применяют для очистки сточных вод от любых видов загрязняющих веществ в растворенном, взвешенном, коллоидном и других видах состояния.

Методы очистки сточных вод обуславливаются их физико-химическими и техническими свойствами. В большинстве случаев очистка одним методом малоэффективна, а потому в технологических схемах переработки воды комбинируют различные методы. Только таким путем можно достигнуть высокого эффекта очистки сточных вод. Выбору определенной схемы очистки сточных вод обычно предшествует сравнительный технико-экономический расчет нескольких вариантов с учетом охраны окружающей среды и экологической экспертизой проекта.

Современные технологии позволяют очистить практически любую воду и сделать ее пригодной для хозяйственных нужд и даже для питья. Все определяется целесообразностью затрат по достижению того или иного уровня очистки сточных вод в соответствии с предъявляемыми природоохранными нормативами. Рассмотрим более подробно некоторые из этих методов.

Наиболее распространенным в настоящее время и самым простым способом очистки сточных вод является реагентный метод. Суть его заключается во введении в стоки реагентов для обеспечения таких процессов, как нейтрализация стоков, коагуляция и флокуляция, химическое осаждение.

Процессы коагуляции и флокуляции облегчают удаление взвешенных веществ и коллоидов путем их концентрирования в форме хлопьев (флоккул) с последующим отделением в системах отстаивания, флотации и/или фильтрации. Коагуляция представляет собой процесс дестабилизации коллоидных частиц путем добавления коагулянта, привносящего в коллоидную среду многовалентные катионы, которые могут быть как свободными, так и связанными с органической макромолекулой (катионные полиэлектролиты). Флокуляция состоит в агломерировании частиц с образованием микрофлокул, объединяющихся затем в более крупные флоккулы. Этот процесс можно оптимизировать добавлением реагента -флокулянта.

При обработке воды с применением химического осаждения (помимо процесса коагуляции-флокуляции) главным образом добиваются перевода в нерастворимое состояние одного или нескольких минеральных соединений. В каждом конкретном случае необходимо вводить в воду ионы (в форме растворимого реагента), образующие с подлежащими удалению примесями осадок менее растворимого соединения.

Основные недостатки реагентных методов очистки сточных вод: большое количество токсичных отходов - шламов с высоким содержанием влаги, невозможность, в большинстве случаев, очистки сточных вод до предельно допустимой концентрации (ПДК), большой расход реагентов, проводящий к дополнительному засолению сточных вод. Поэтому возврат воды в производство при использовании реагентной очистки может быть только частичным.

Отстаивание является самым простым, наименее энергоемким и дешевым методом выделения из сточных вод грубодисперсных примесей с плотностью, отличной от плотности воды. Под действием силы тяжести частицы загрязнений оседают на дно сооружения либо всплывают на его поверхность. Относительная простота отстойных сооружений обуславливает их широкое применение на различных стадиях очистки сточных вод. Конструктивно отстойные сооружения делятся по направлению движения воды на вертикальные, горизонтальные, радиальные и тонкослойные отстойники.

Осветление воды основано на осаждении частиц (взвешенных веществ) с плотностью больше воды при ее движении с малой скоростью. Осаждение взвешенных частиц происходит с различными скоростями и зависит от их формы, размеров, плотности, шероховатости поверхности и температуры воды.

Фильтрацией называют процесс разделения, при котором смесь жидкости и твердой фазы пропускают через пористую среду (фильтрующую загрузку или фильтрующий материал), задерживающую частицы твердого вещества и пропускающего жидкую фазу (фильтрат). Различают два основных типа фильтрации: фильтрация в глубину слоя (фильтрация на гранулированном слое) и фильтрация с образованием слоя осадка на фильтре (фильтрация на фильтрующей основе). Фильтрация на гранулированном слое производится в фильтрах с зернистой загрузкой.

В качестве загрузки при фильтровании сточных вод используются: песок, дробленый антрацит, керамзит, горелые породы, тяжелые минералы (гранит, ильменит, магнетит), синтетические гранулированные материалы (полистирол, полиэтилен и др.) и другие материалы.

Фильтрующий слой - основной элемент конструкции фильтра, выполняется из отсортированного зернистого материала, чаще всего из кварцевого песка, крупностью от 0,5 до 2,0 мм.

Обезвоживание осадка производится с целью уменьшения его объема и изменения физического состояния: от жидкого до пастообразного и более сухого состояния.

Обезвоживание осадка может происходить фильтрацией под давлением (ленточные или камерные фильтр-прессы) или центрифугированием. В ленточных фильтр-прессах и центрифугах процесс обезвоживания непрерывный, в камерных фильтр-прессах - периодический.

Фильтр-прессы представляют собой группу агрегатов для отделения (фильтрации) твердой фазы суспензий. Характерной чертой работы подобных агрегатов является их периодическое действие (цикл работы разделен на отдельные фазы), а также внешняя принудительная подача фильтрата под сравнительно большим давлением (до 2-6 МПа). Общее название фильтров данного типа происходит от конструкции механизма уплотнения рабочих камер, сходного с таковым для механических прессов или гидропрессов.

Фильтр-прессы широко применяют для фильтрации суспензий со сравнительно небольшой долей твердой фазы. В зависимости от типа конструкции различают рамные и камерные, а также камерно-мембранные фильтр-прессы со сходным принципом работы. Под действием внешнего насоса фильтруемая взвесь поступает во внутренние полости рам/камер фильтра. При этом жидкая фаза проходит сквозь фильтрующие перегородки и по дренажным каналам сливается в поддон или замкнутый коллектор (в первом случае говорят об «открытом отводе фильтрата», во втором - о «замкнутом отводе фильтрата»).

Фильтр-прессы характеризуются большой поверхностью фильтрования на единицу площади, значительным показателем перепада давления (т.е. мощной движущей силой), отсутствием движущихся частей, а также возможностью контроля работы отдельных плит.

Кроме того, к преимуществам камерно-мембранных прессов можно отнести:

- широкий диапазон применения;

- самую высокую концентрацию сухого вещества в кеке;

- адаптацию к меняющимся условиям фильтрации и концентрациям сухого вещества в суспензии;

- небольшие габариты в сравнении с производительностью;

- наилучшие результаты при промывке кека;

- низкое энергопотребление.

Обезвоживание осадка на центрифугах - это процесс разделения неоднородных систем (эмульсий, суспензий) под действием центробежных сил, возникающих во вращающемся барабане.

Фильтрующая центрифуга представляет собой аппарат для разделения суспензий с использованием центробежной силы. Основным компонентом устройства является вращающийся барабан, внутреннюю поверхность которого покрывает фильтрующий материал.

При вращении барабана на суспензию действует центробежная сила. В результате фильтрат проходит через перегородку, а твердые частицы оседают на ее поверхности. Возникающая при этом разница давлений с двух сторон фильтровальной перегородки значительно выше, чем в фильтрах. Это позволяет использовать фильтрующую центрифугу для разделения суспензий с недеформируемыми частицами, образующими мало сжимаемые осадки.

Основными недостатками метода являются низкая эффективность задержания сухого вещества осадка, т.е. образуется фугат с высокими содержанием взвешенных веществ и его необходимо направлять на дальнейшую обработку. Эффективность задержания твердой фазы осадка и влажность кека зависят от характеристики обезвоживаемого осадка.

Мембранные процессы широко используются для очистки сточных вод, для водоподготовки, для очистки водных растворов и сфера их применения постоянно расширяется.

Существует много мембранных процессов, базирующихся на различных принципах разделения или механизмах и применимых для разделения объектов разных размеров - от частиц до молекул.

В настоящее время - это переходный процесс между развитием мембранных процессов первого поколения, таких как микрофильтрация, ультрафильтрация, обратный осмос, электродиализ и диализ, и мембранными процессами второго поколения, такими как газоразделение, первапорация, мембранная дистилляция и разделение с помощью жидких мембран.

Общим для всех этих процессов является то, что разделение в них осуществляется с помощью мембран.

Мембрану можно рассмотреть как селективно-проницаемый барьер между двумя гомогенными фазами, причем термин «селективный» может относиться как к мембранам, так и к мембранным процессам. Наиболее конкретным является следующее определение: мембрана - это фаза или группа фаз, которые разделяют две различные фазы, отличающиеся физически и/или химически от фаз мембраны; при этом мембрана обладает свойствами, позволяющими ей под действием приложенного силового поля управлять процессами массопереноса между разделяемыми фазами.

Процесс разделения смесей с помощью селективно проницаемых мембран характеризуется наличием 3-х потоков:

- поток исходный;

- поток, прошедший через мембрану-фильтрат;

- поток, не прошедший через мембрану-концентрат.

Движущей силой мембранного процесса разделения могут быть градиенты давления, концентрации или электрического потенциала.

Мембранные процессы, протекающие под действием давления, называются баромембранными.

Обратный осмос - это процесс фильтрации растворов под давлением, превышающим осмотическое, через мембраны, пропускающие растворитель и задерживающие молекулы, и ионы растворенных веществ. Обратный осмос характеризуется высокой задерживающей способностью (селективностью) по всем солям, в том числе и одновалентным ионам.

В основе данного метода лежит явление осмоса - самопроизвольного перехода растворителя через полупроницаемую перегородку в раствор. Давление, при котором наступает равновесие, называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое, то перенос растворителя будет осуществляться в обратном направлении, это отразилось в названии процесса «обратный осмос». Метод обратного осмоса является методом опреснения и обессоливания воды и широко используется в энергетике, в медицинской, пищевой, химической промышленности, а также для улучшения качества технической и питьевой воды:

- степень очистки воды от минеральных солей и солей тяжелых металлов достигает 95-99,7%;

- относительно небольшие габариты установки, что, не требует больших производственных площадей;

- простота аппаратурного оформления;

Таким образом, по достигаемой глубине очистки обратный осмос занимает одно из первых мест и является наиболее перспективным методом для создания водооборотных циклов.

Главным недостатком мембранного обессоливания является необходимость тщательной предварительной очистки сточных вод. Для предварительной очистки используются механические и адсорбционные фильтры, микрофильтрация, ультрафильтрация.

Требования, предъявляемые к исходной воде, подаваемой на обратноосмотические установки, касаются ряда показателей качества воды, таких как цветность воды, содержание в ней нефтепродуктов, поверхностно-активных веществ (ПАВ), коллоидных и взвешенных веществ, органических соединений. Поэтому большое внимание следует уделить процессам предварительной подготовки исходной воды перед тем, как подать воду на обратноосмотическую установку.

К электрохимическим методам очистки сточных вод относятся: электрокоагуляция, электролиз, а также в какой-то степени и гальванокоагуляция.

Электрохимические методы являются разновидностью реагентных методов, при которых реагенты получаются в результате применения электроэнергии.

При этом очень часто для повышения электропроводности воды используют реагент - поваренную соль. Поваренная соль используется и для получения методом электролиза реагентов - окислителей (гипохлорит натрия и др.), применяемых для обезвреживания сточных вод с высоким содержанием органических веществ.

Электрохимические методы очистки сточных вод основаны на использовании электрической энергии при проведении процесса электролиза водных растворов электролитов. В процессе участвуют: раствор электролита - проводник второго рода; электроды - проводники первого рода, погруженные в раствор; внешний источник тока стокопроводами.

При электролизе протекают окислительно-восстановительные процессы; на аноде окисление, на катоде - восстановление. Окислительно-восстановительные процессы могут сопровождаться образованием твердых или газообразных веществ. При этом материал электродов может растворяться и не растворяться. В процессе электролиза в объеме раствора изменяется pH среды, Eh системы. При этом примеси воды претерпевают различные фазово-дисперсные превращения.

В объеме электролита под влиянием электрического поля происходит ряд превращений, таких как коагуляция и флокуляция коллоидных частиц, изменение валентности ионов при окислительно-восстановительных реакциях с участием примесей воды; формирование твердой, газообразной и жидкой фаз, деструкция сложных органических загрязнений, сорбция и др.

Электрохимические методы очистки стоков, за исключением метода гальванокоагуляции, являются достаточно энергоемкими и применение их в каждом конкретном случае должно быть обосновано технико-экономическими расчетами (эффективностью), либо отсутствием других более эффективных методов очистки для данного вида стоков.

Регенерационные растворы ионообменных установок - водные растворы химических реагентов, используемых для восстановления обменных свойств ионообменных материалов (катионитов и анионитов), применяемых в установках умягчения и обессоливания воды. Солесодержание регенерационных растворов ионообменных установок достигает 5-20 г/л, что в несколько раз превышает солесодержание исходной воды. Регенерационные растворы ионообменных установок по этому показателю относят к разряду сточных вод. Согласно водоохранным нормам регенерационные растворы ионообменных установок не могут быть направлены ни в водоемы, ни в городскую канализацию без предварительной обработки и очистки или разбавления, т.к. они загрязняют водоемы минеральными солями.

Отдельным вопросом являются технологии обессоливания и выделения солей. Выбор метода обессоливания и выделения солей в виде вторичных продуктов обуславливается качеством исходной и требованиями к качеству обработанной воды, производительностью установки и технико-экономическими соображениями. Оценка экономических показателей встречает определенные трудности, так как они зависят от многих факторов природного, технического и экономического характера. Для устранения вредного влияния минерализованных сточных вод на природные водоемы на практике применяется ряд мер, в том числе строительство прудов-накопителей и прудов-испарителей, регулируемый сброс в водотоки, максимальное использование на производственные нужды предприятий, а также в сельском хозяйстве. Однако применяемые методы недостаточно эффективны.

Радикальное решение проблемы обезвреживания минерализованных вод, особенно с солесодержанием свыше 2-3 г/л, заключается в строительстве деминерализационных установок с комплексной переработкой образующихся рассолов на товарные солепродукты. Существуют общие рекомендации по использованию того или иного способа обессоливания, приведенные далее.

Баромембранные методы: обратный осмос.

Последнее время для обессоливания сточных вод с целью возврата их в производственный цикл перспективными и приобретающими все большее распространение являются баромембранные процессы.

В идеале фильтрат и концентрат после обратноосмотической установки возвращаются в технологический цикл.

К преимуществам обратного осмоса по сравнению с прочими методами обессоливания относят:

- отсутствие необходимости в использовании большого количества реагентов (для корректировки pH, ингибирования солеотложений и периодической промывки мембран);

- отсутствие необходимости в потреблении греющего пара, нагрева исходной воды;

- простоту аппаратурного оформления и стандартность комплектующих, за счет чего системы легко ремонтируются, реконструируются и увеличиваются;

компактность обратноосмотической системы, что сокращает занимаемые площади и увеличивает эргономичность;

- возможность легкой автоматизации процесса;

- универсальность для обессоливания сложных с точки зрения солевого состава вод.

Недостатком применения обратного осмоса является упомянутая ранее необходимость тщательной предподготовки - к качеству питательной воды установок обратного осмоса предъявляются следующие требования: содержание активного хлора должно быть менее 0,1 мг/л; мутность не более 1 NTU; индекс SDI менее 5; ХПК менее 15 мг O2/л; окисляемость менее 2 мг O2/л; БПК менее 5 мг O2/л, низкая бактериальная обсемененность.

Можно сделать вывод, что по достигаемой глубине очистки обратный осмос занимает одно из первых мест и является наиболее перспективным для создания водооборотных циклов.

Метод выпаривания.

В реализации и усовершенствовании дистилляционного метода (выпаривания) основные усилия направлены на повышение эффективности различных типов выпарных аппаратов и снижение тепловых затрат за счет использования вторичного тепла и дешевой тепловой энергии, вырабатываемой атомными электростанциями. Анализ современных тенденций в технологии опреснения морской воды показывает, что многостадийные испарители с вертикальными трубами работают надежнее других и более предпочтительны в отношении предотвращения образования накипи.

Интенсивно развиваются методы дистилляции, основанные на применении пленочных испарителей в восходящем и нисходящем потоках, а также горизонтально-трубчатых пленочных испарителей. Сжатие пара, использование тепла вторичного пара применяется в условиях ограниченных ресурсов тепловой энергии для средних и малых установок.

Широко представлены способы обессоливания стоков различного состава выпариванием загрязненных сточных вод с последующей конденсацией вторичного водяного пара. После выпаривания сконцентрированные отходы в виде насыщенных рассолов или твердых продуктов (кристаллов солей) направляются на утилизацию или захоронение, а конденсат вторичного пара подается на повторное использование в производство.

Для выпаривания растворов используются выпарные аппараты различных типов, в том числе, испарители реакторного типа, циркуляционные, пленочные, с рекомпрессией греющего пара, испарители мгновенного вскипания и др. Высокая интенсивность теплообмена достигается в выпарных аппаратах пленочного типа, в которых процесс испарения осуществляется в тонком слое жидкости. К таким аппаратам относятся вакуум-выпарные пленочно-трубные испарители вертикального или горизонтального исполнения (ВПУ), прямоточные роторно-пленочные испарители (РПИ), испарители мгновенного вскипания.

Выпаривание, как правило, происходит в две стадии:

1-я стадия. Испарительный многоступенчатый блок пленочных вертикально-трубчатых испарителей. Ступени компонуются в малогабаритный моноблок со встроенным конденсатором для конденсации образующегося вторичного пара, насосным оборудованием, КИП. На первой стадии в испарительном блоке - упарка раствора до состояния, близкого к насыщенному раствору с солесодержанием 22-26%. Данный тип испарителей с трубами специального профиля обеспечивает наиболее высокий коэффициент теплообмена, менее подвержен солевым отложениям. Процесс проходит под вакуумом.

2-я стадия. Вакуум - кристаллизатор с выносной греющей камерой -осуществляется концентрирование солевого концентрата 1-ой стадии до пересыщенного состояния (40-45%) с формированием кристаллов солей и вывода солевой суспензии на дальнейшие стадии сгущения и получения твердых кристаллов солей.

В последнее время получает широкое распространение новый энергосберегающий тип выпарных аппаратов - с тепловым насосом, а также-с механической рекомпрессией вторичного водяного пара (МРП). В обычных выпарных аппаратах вторичный пар, образующийся при выпаривании раствора, конденсируется и охлаждается в теплообменниках оборотной водой, а конденсат вторичного пара используется для нужд производства. В МРП - испарителях вторичный пар сжимается механическим компрессором, при этом механическая энергия переходит в тепловую. При конденсации сжатый пар отдает тепло выпариваемому раствору, а образующийся при этом конденсат нагревает исходный раствор, поступающий в выпарной аппарат.

Испаритель с МРП пленочного типа не может концентрировать солевой раствор выше начала кристаллизации солей (порядка 20-29%, что определяется составом солевого раствора) и не позволяет получать кристаллические солевые продукты, поэтому для получения солей в сухом виде на второй ступени необходима установка доконцентрирования, для которой в последнее время также разработаны и используются аппараты с рекомпрессией водяного пара (МРП), вынесенной греющей камерой, циркуляционным контуром.

Отмечают основные достоинства использования выпарных установок для обессоливания сточных вод:

- позволяет возвратить в производство до 90% очищенной воды;

- обеспечивает очистку воды до солесодержания 20-80 мг/л;

- позволяет получить отходы в виде твердых солей;

- не требует дополнительных реагентов для проведения процессов, не образуются дополнительные объемы загрязненных сточных вод;

- проведение обессоливания воды с различной минерализацией;

- простота организации контроля;

- требует небольших производственных площадей и высоты для размещения оборудования.

Основные недостатки:

- потребность дополнительных затрат греющего пара, электроэнергии и организация оборотного цикла охлаждения оборудования; для энергосберегающих выпаривателей и кристаллизаторов с МРП - необходимость в греющем паре и охлаждающей воде отпадает.

Для каждого из рассмотренных методов характерны свои преимущества и недостатки и часто при использовании комбинированных методов достигается больший положительный эффект по сравнению с использованием каждого метода в отдельности.

Отдельно стоит вопрос обработки отработавших регенерационных растворов ионообменных установок.

Технология обработки регенерационных растворов ионообменных установок определяется содержанием компонентов в сточных водах, зависящим от типа ионообменных фильтров, возможности применения для обработки определенных реагентов и полноты утилизации получаемых побочных продуктов. Самая простая технология обработки таких вод заключается в выделении в процессе регенерации ионообменных фильтров наиболее минерализованной их части с последующим известково-содовым ее умягчением. Раствор после обработки натрий-катионитных фильтров содержит преимущественно хлористый натрий и может использоваться для последующих регенераций фильтров. В отдельных случаях для осаждения магния можно вместо извести использовать едкий натр.

При использовании едкого натра упрощается эксплуатация установок по обессоливанию и умягчению воды, снижается общее количество образующегося осадка, но несколько ухудшаются свойства шлама и экономические показатели.

Независимо от типа установок, в которых происходит реагентное умягчение отработавшего регенерационного раствора, предусматривается уплотнение шлама, которое зависит от химического состава и исходной концентрации твердой фазы.

С целью уменьшения сброса избытка отработавшего регенерационного раствора возможно концентрирование его упариванием или электродиализом. Узел концентрирования устанавливают как до реагентного умягчения, так и после него.

Недостатком этого способа является его высокая стоимость из-за повышенной энергоемкости, обусловленной необходимостью упаривания регенерационного раствора и капитальными расходами на сооружение и эксплуатацию сложного оборудования.

Для исключения применения дефицитной соды, производство которой неэкологично, может применяться технология, предусматривающая концентрирование отработанного регенерационного раствора на Na-катионитовых фильтрах с разделением солей. При этом получают кристаллическую поваренную соль, возвращаемую на регенерацию фильтров, и товарный 35-40%-ный раствор хлоридов кальция и магния, который может использоваться при низкотемпературном производстве некоторых сортов цемента.

Технология обработки отработанного регенерационного раствора, не требующая применения кальцинированной соды, основана на использовании сульфата натрия для регенерации Na - катионитовых фильтров. При этом в отработанном регенерационном растворе будут содержаться сульфаты натрия, магния, кальция. Перенасыщение раствора обусловливает выделение сульфата кальция, а дополнительная обработка известью приводит к образованию гидроксида магния. После доукрепления техническим сульфатом натрия обработанный раствор направляют на регенерацию фильтров.

С целью снижения нагрузки на ионообменные фильтры и сокращения, тем самым, количества образующихся минерализованных регенерационных растворов могут применяться технологии с предварительной очисткой воды не ионообменными методами. К таким методам можно отнести мембранные технологии (электродиализ и обратный осмос), которые позволяют одновременно с частичным умягчением снизить солесодержание обрабатываемой воды.

Следствием обработки отработанных регенерационных растворов ионообменных установок может быть не только уменьшение негативного воздействия на природную окружающую среду в целом и водные объекты в частности, но и получение различных побочных продуктов, которые позволят сократить расход реагентов для последующих регенераций, получить сырье для строительных материалов, а также реагентов, применяемых в сельском хозяйстве.

Исходя их выше представленного, можно сделать вывод, что существует большое число разнообразных методов очистки высокоминерализованных сточных вод, в т.ч. образующихся после процессов регенерации ионообменных обессоливающих установок.

Однако, не один из вышеизложенных методов в отдельности не позволяет полностью очистить данные сточные воды, вернув очищенную воду в производственный цикл и получив извлеченные катионы и анионы в качестве продукта.

Только применение комплексной технологии очистки, включающей все современные технологии разделения растворов и извлечения определенных солей на разных стадиях процесса, позволит решить эту актуальную для промышленности и экологии задачу.

Известны технические решения для очистки сточных вод по патентам на изобретения RU 2235069 и RU 2426699, выбранные в качестве прототипов.

По изобретению RU 2235069 автоматический комплекс очистки нефтесодержащих сточных вод, содержащий последовательно соединенные усреднитель, блок регулирования подачи воды и комбинированный отстойник, реагентный дозатор, двумя выходами соединенный с двумя камерами реагентной обработки комбинированного отстойника, а третьим выходом - с первым входом декантатора, последовательно соединенные через автоматическую задвижку декантатор и центрифугу, сорбционный фильтр, емкость промывочной воды, компрессор, насосы, клапан пропорционального регулирования, автоматические задвижки, воздушные пневматические клапаны и блок автоматического управления, при этом второй выход усреднителя через две автоматические задвижки соединен со вторым входом декантатора, блок регулирования подачи воды содержит соединенные параллельно насос и клапан пропорционального регулирования, которые соединены последовательно с датчиком расхода, комбинированный отстойник содержит четыре осадочные камеры, соединенные через автоматические задвижки с третьим входом декантатора, камеры реагентной обработки размещены последовательно, выход емкости промывочной воды через насос и автоматическую задвижку соединен с первым входом сорбционного фильтра, выход компрессора через воздушный пневматический клапан соединен со вторым входом сорбционного фильтра, выход сорбционного фильтра через автоматическую задвижку соединен с входом усреднителя, выходы блока автоматического управления соединены с входами компрессора, реагентного дозатора, клапана пропорционального регулирования расхода очищенной воды, воздушного пневматического клапана и автоматических задвижек, а выход датчика уровня - с входом блока автоматического управления, отличающийся тем, что в него дополнительно введены две параллельные ветви предварительной очистки воды, состоящие каждая из последовательно соединенных буферной емкости, снабженной датчиком уровня, насоса, автоматической задвижки и фильтра с двуслойной загрузкой, снабженного датчиком температуры, входы каждой буферной емкости соединены через автоматические задвижки с выходом комбинированного отстойника, а выходы каждого фильтра с двуслойной загрузкой через автоматические задвижки с третьим входом сорбционного фильтра, а также последовательно соединенные теплообменник, третья буферная емкость, насос, блок обратного осмоса и блок регулирования электропроводности, блок ингибитора, блок регулирования водородного показателя, датчик уровня, расположенный в усреднителе, автоматические задвижки, воздушные пневматические клапаны и блоки управления производительностью насосов, при этом выход емкости промывочной воды через насос и соответствующие автоматические задвижки соединен со вторыми входами фильтров с двуслойной загрузкой, а вторые выходы фильтров с двуслойной загрузкой соединены через автоматические задвижки с входами емкости промывочной воды, второй и третий выходы компрессора через соответствующие воздушные пневматические клапаны соединены с третьими входами фильтров с двуслойной загрузкой, третьи выходы обоих фильтров с двуслойной загрузкой соединены через автоматические задвижки с усреднителем, второй выход сорбционного фильтра соединен через соответствующие автоматические задвижки с входом теплообменника и со вторым входом третьей буферной емкости, выход блока ингибитора соединен со вторым входом блока обратного осмоса, вход блока регулирования водородного показателя соединен со вторым выходом устройства обратного осмоса, второй выход емкости промывочной воды через насос соединен со вторым входом блока регулирования электропроводности, а управляющие входы всех насосов через блоки управления производительностью насосов соединены с выходами блока автоматического управления.

В предпочтительном исполнении автоматический комплекс очистки нефтесодержащих сточных вод, отличающийся тем, что:

- комбинированный отстойник снабжен третьей камерой реагентной обработки, которая соединена с четвертым выходом реагентного дозатора, и устройством сбора всплывших нефтепродуктов, соединенным с четвертым входом декантатора;

- блок ингибитора снабжен последовательно соединенными накопителем ингибитора и насосом с блоком управления производительностью насосов, блок регулирования электропроводности снабжен емкостью смешения с датчиком электропроводности, блок регулирования водородного показателя снабжен последовательно соединенными накопителем щелочи, насосом с блоком управления производительностью насосов и емкостью перемешивания с расположенным в ней датчиком водородного показателя;

- выходы датчиков температуры, датчика электропроводности и датчика водородного показателя соединены с входами блока автоматического управления, а входы блоков управления производительностью насосов соединены с выходами блока автоматического управления;

- в блоке регулирования подачи воды насос и регулировочный клапан соединены через блок автоматического управления с датчиком уровня.

К недостаткам способа (и устройства) можно отнести следующее.

- данный автоматический комплекс предназначен для физико-химической чистки именно нефтесодержащих сточных вод и мало применим для целей очистки засоленных стоков химических цехов ТЭЦ и других загрязненных вод;

- экономически не эффективен для обессоливания сточных вод с высокой жесткостью и солесодержанием, ввиду необходимости обеспечения высокого давления на стадии обратноосмотического разделения и, вследствие этого, низкой степени концентрирования;

- устройство позволяет получать отходы только в жидком виде, что требует больших затрат на их утилизацию;

- в комплексе отсутствует блок реагентного умягчения сточных вод перед мембранным обессоливанием, который позволил бы увеличить эффективность обратноосмотического разделения и степень концентрирования;

- устройство не содержит блоков кристаллизации и центрифугирования для получения сухих солей, в том числе, в виде товарного продукта.

Изобретение РФ 2426699 относится к способам очистки оборотных вод металлургического производства с повышенным содержанием фосфатов, тяжелых металлов и их солей и может быть использовано на металлургических производствах. Способ заключается в том, что реагентное осаждение дополнительно ведут известковым молоком и флокулянтом при pH 10,5-11,5, затем проводят уплотнение осадка после отстаивания в осадкоуплотнителе и сушку осадка на фильтр-прессе, очистку воды от взвешенных веществ проводят на фильтре с зернистой загрузкой, далее проводят умягчение воды на ионообменном фильтре, заполненном слабокислотной катионообменной смолой в Na-форме, затем ведут очистку воды на фильтре тонкой очистки, далее проводят обессоливание на 2-ступенчатой установке обратного осмоса при pH 7-7,5, рабочее давление воды на первой ступени установки обратного осмоса составляет 20 кгс/см2, а на второй ступени - 55 кгс/см2, в качестве очищенной воды используют фильтрат первой ступени, фильтрат второй ступени по концентрату возвращают для повторной очистки на первую ступень.

К недостаткам схемы можно отнести следующее

- для удаления солей жесткости и прочих примесей применяется реагентная обработка известковым молоком и флокулянтом, более глубокая степень умягчения может быть достигнута использованием известкого-содового метода, что позволяет отказаться от использования катионообменных фильтов;

- из-за большей остаточной жесткости возникает потребность в дополнительных катионообменных фильтрах. Катионнобменные фильтры с слабокислотной смолой в данной технологии требуют двойной регенерации сначала кислотой, а затем щелочью для перевода в рабочую натриевую форму. Двойная регенерация потребует увеличенных расходов реагентов и воды на собственные нужды.

- по технологии возникают дополнительные элюаты, блок очистки которых отсутствует;

- технологией не предусмотрены блоки выпаривания, кристаллизации и центрифугирования для получения сухих солей, в том числе, в виде товарного продукта.

Однако, не один из вышеизложенных методов не позволяет полностью очистить сточные воды химических цехов ТЭЦ, вернув очищенную воду в производственный цикл и получив при обработке отходов сухие соли в качестве целевых товарных продуктов.

Только применение комплексной технологии очистки, включающей все современные технологии разделения растворов и извлечения определенных солей на разных стадиях процесса, позволит решить эту актуальную для нашей промышленности и экологии задачу.

Предлагаемое техническое решение ставит своей задачей очистку сточных вод химических цехов ТЭЦ с получением очищенной воды, возвращаемой в технологический цикл, и выделением солей сульфата и хлорида натрия в виде товарных продуктов или отходов 4 класса опасности для утилизации.

На основании расчетных объемов и составов сточных вод, проведенных количественных химических анализов реальных проб с отдельных стадий водоподготовительных установок, отработки технологических параметров очистки сточных вод, разработано устройство-установка очистки сточных вод химических цехов ТЭЦ.

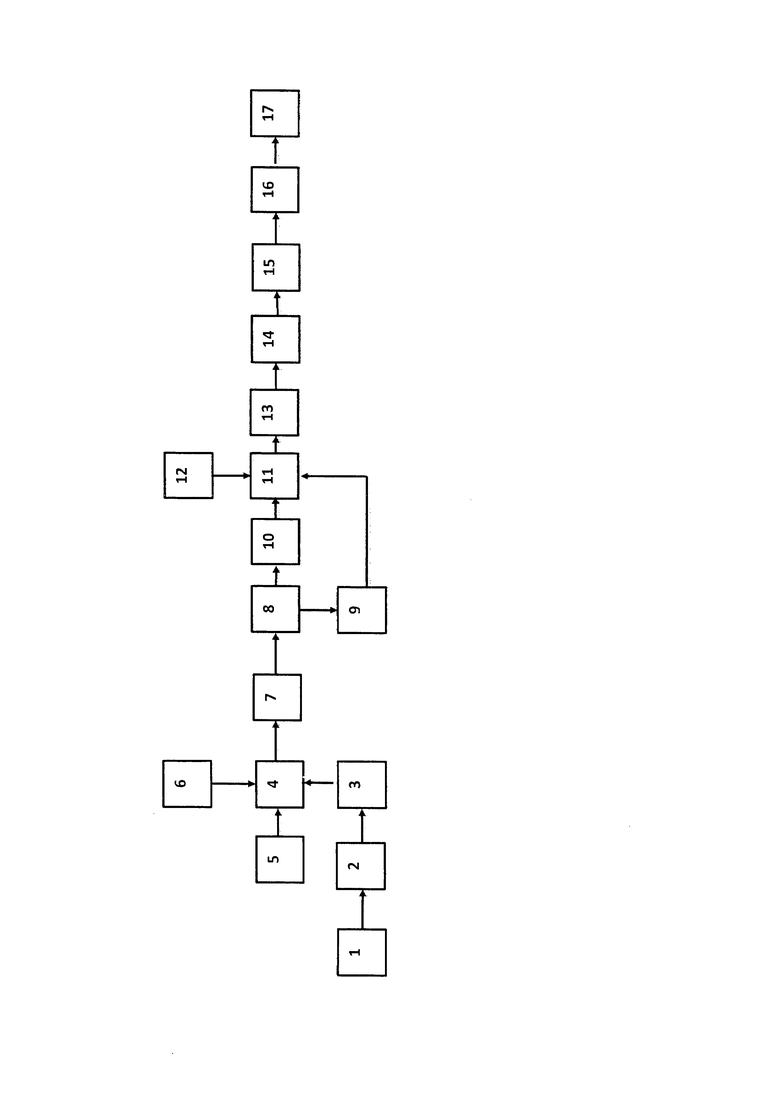

Установка состоит из усреднителя промывных вод, накопителя элюатов, накопителя серной кислоты, накопителя щелочного агента, двух фильтров зернистых, двух установок обратного осмоса, двух смесителей потока, реактора для проведения реагентного умягчения, осветлителя, фильтра-пресса для обезвоживания, двух испарителей-кристаллизаторов и двух центрифуг. При этом усреднитель промывных вод соединен с первым зернистым фильтром, который в свою очередь соединен с первой установкой обратного осмоса, которая далее связана с первым смесителем потока; накопитель элюатов и накопитель щелочного агента (известкового молока и соды) связаны с первым смесителем потока, который в свою очередь связан с реактором для проведения реагентного умягчения, куда подается смешанный поток элюатов, щелочных агентов и концентрата первой установки обратного осмоса; реактор в свою очередь связан с осветлителем, который связан с фильтром-прессом и вторым зернистым фильтром; фильтр-пресс, второй зернистый фильтр и накопитель серной кислоты связаны со вторым смесителем потока, а тот в свою очередь со второй установкой обратного осмоса, которая в свою очередь связана с первым испарителем-кристаллизатором, работающим по принципу кристаллизация охлаждением, который связан с первой центрифугой, которая связана со вторым испарителем-кристаллизатором, работающим по принципу вакуум-выпаривания, который связан со второй центрифугой.

Испарители-кристаллизаторы, конструктивно выполнены с выносными греющими камерами, что, наряду с использованием ингибиторов осадкообразования нового поколения, обеспечивает высокие скорости циркуляции концентрированного стока и не приводит к образованию накипи на теплопередающих поверхностях испарителей.

Данные испарители-кристаллизаторы являются установками, где используется пар низкого давления (не более 1,2 атм). Здесь используются оптимальные технологии выпаривания с получением отдельных кристаллических продуктов - сульфата натрия, хлорида натрия, а из последней центрифуги выходит фугат в количестве 35-40 кг/час, содержащий в составе концентрированные гуминовые соединения четверного класса опасности. Данный раствор возможно добавлять в «почвогрунт» для улучшения его качества.

Устройство работает следующим образом. Смотри фигуру 1. Промывные воды из усреднителя 1 через первый зернистый фильтр 2 направляются на первую ступень обратно-осмотического обессоливания 3, где разделяются на два потока: фильтрат и концентрат.

Фильтрат направляется для дальнейшего использования в технологическом цикле химического цеха ТЭЦ.

Концентрат смешивается в первом смесителе 4 с потоком из накопителя элюатов 5 и накопителя щелочного агента 6. Смешанный поток направляется на узел реагентной обработки 7 и далее в осветлитель 8.

На стадии реагентного умягчения, которое проводится в реакторе 7, начинается процесс осаждения, а затем в осветлителе 8 из объединенного потока «садятся» соли сульфата кальция, карбоната кальция, гидроокиси магния, и сгущенная суспензия данных солей подается на фильтр пресс 9 для обезвоживания.

А осветленная вода из осветлителя 8 подается во второй зернистый фильтр 10 и далее из него во второй смеситель потока 11, куда также поступает фильтрат из фильтр-пресса 9.

Осадок четвертого класса опасности из фильтра-пресса 9, так называемый «почвогрунт», отправляется на складирование, затем потребителю, а фильтрат - высокоминерализованный раствор, не содержащий ионов жесткости, смешивается во втором смесителе 11 с осветленной умягченной водой прошедшей осветлитель 8 и далее второй зернистый фильтр 10, подкисляется там серной кислотой из накопителя серной кислоты 12 до pH 6,5-7,0, и поступает на вторую ступень высоконапорного обратноосмотического обессоливания 13. Фильтрат обратного осмоса поступает для дальнейшего использования в технологическом цикле химического цеха ТЭЦ, а концентрат подается на дальнейшую обработку в первый испаритель-кристаллизатор 14, работающий по методу кристаллизации охлаждением. После него концентрированная суспензия уходит на первую центрифугу 15 с целью выделения целевых продуктов - десятиводного сульфата натрия Na2SO4*10H2O. Фугат с первой центрифуги 15 уходит на второй испаритель-кристаллизатор 16 работающий по методу вакуум-выпаривания. Фугат с него уходит на вторую центрифуг 17 для поучения хлорида натрия NaCI.

Фугат, получаемый после второй центрифуги обогащен органическими примесями, которые попадают в элюаты после регенерации ОН- фильтров химического цеха ТЭЦ и представляют собой смесь гуминовых и фульво-соединений, содержащихся в речной воде (значение ХПК 150 мг О/л в исходном растворе и 4000-9500 мг О/л в фугате после второй центрифуги).

Преимущества данного устройства.

Разделение стоков химического цеха ТЭЦ на промывные воды и высококонцентрированные элюаты позволяет обеспечить уменьшение энергетических и эксплуатационных расходов, возвратить более 50% очищенной воды в производственный цикл химического цеха ТЭЦ с минимальными затратами.

Использование стадии обратноосмотического обессоливания в качестве предварительной, позволяет получить фильтрат хорошего качества, направляемого напрямую на ВПУ, и уменьшает количество реагентов и энергозатрат на дальнейшую очистку. На первой ступени используются низконапорные элементы и современные ингибиторы осадкообразования, позволяющие сконцентрировать соли без значительных отложений на поверхности мембран и без увеличения частоты химических моек.

Использование технологической связки: обратноосмотическая установка - блок испарителей-кристаллизаторов делает схему экономически целесообразной и более надежной сточки зрения эксплуатации.

Полученные соли реализуются как товарный продукт.

Наличие полного спектра технологий позволяет производить очистку сточных вод химических цехов ТЭЦ с получением очищенной воды, возвращаемой в технологический цикл, и выделением солей сульфата и хлорида натрия в виде товарных продуктов или отходов 4 класса опасности для утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной деминерализации природных и сточных вод методом выделения отдельных групп солей в виде товарных продуктов | 2024 |

|

RU2827628C1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНЫХ ВОД МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2426699C1 |

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2002 |

|

RU2235069C1 |

| Система безотходной утилизации сточных вод | 2015 |

|

RU2607818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКОДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2281257C2 |

| Способ очистки фильтрационных вод полигонов захоронения твердых бытовых отходов | 2021 |

|

RU2775552C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2013 |

|

RU2591941C1 |

| Способ опреснения воды (варианты) | 2017 |

|

RU2655995C1 |

| Способ очистки сточных вод с получением очищенной воды и обеззараженных отходов | 2018 |

|

RU2701827C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1995 |

|

RU2085518C1 |

Изобретение относится к области обработки воды, промышленных и бытовых сточных вод, отстоя сточных вод, а точнее к устройствам для очистки сточных вод химических цехов ТЭЦ с получением очищенной воды, возвращаемой в технологический цикл, и выделением солей сульфата и хлорида натрия в виде товарных продуктов или отходов 4 класса опасности для утилизации. Установка состоит из усреднителя промывных вод, накопителя элюатов, накопителя серной кислоты, накопителя щелочного агента, двух фильтров зернистых, двух установок обратного осмоса, двух смесителей потока, реактора для проведения реагентного умягчения, осветлителя, фильтра-пресса для обезвоживания, двух испарителей-кристаллизаторов и двух центрифуг. При этом усреднитель промывных вод соединен с первым зернистым фильтром, который в свою очередь соединен с первой установкой обратного осмоса, которая далее связана с первым смесителем потока; накопитель элюатов и накопитель щелочного агента (известкового молока и соды) связаны с первым смесителем потока, который в свою очередь связан с реактором для проведения реагентного умягчения, куда подается смешанный поток элюатов, щелочных агентов и концентрата первой установки обратного осмоса; реактор в свою очередь связан с осветлителем, который связан с фильтром-прессом и вторым зернистым фильтром; фильтр-пресс, второй зернистый фильтр и накопитель серной кислоты связаны со вторым смесителем потока, а тот в свою очередь - со второй установкой обратного осмоса, которая в свою очередь связана с первым испарителем-кристаллизатором, работающим по принципу кристаллизация охлаждением, который связан с первой центрифугой, которая связана со вторым испарителем-кристаллизатором, работающим по принципу вакуум-выпаривания, который связан со второй центрифугой. Технический результат – повышение эффективности очистки сточных вод. 5 з.п. ф-лы, 1 ил.

1. Установка очистки стоков, состоящая из усреднителя промывных вод, накопителя элюатов, накопителя серной кислоты, накопителя щелочного агента, двух фильтров зернистых, двух установок обратного осмоса, двух смесителей потока, реактора для проведения реагентного умягчения, осветлителя, фильтра-пресса для обезвоживания, двух испарителей-кристаллизаторов и двух центрифуг, отличающаяся тем, что усреднитель промывных вод соединен с первым зернистым фильтром, который в свою очередь соединен с первой установкой обратного осмоса, которая далее связана с первым смесителем потока; накопитель элюатов и накопитель щелочного агента связаны с первым смесителем потока, который в свою очередь связан с реактором для проведения реагентного умягчения; реактор в свою очередь связан с осветлителем, который связан с фильтром-прессом и вторым зернистым фильтром; фильтр-пресс, второй зернистый фильтр и накопитель серной кислоты связаны со вторым смесителем потока, а тот в свою очередь - со второй установкой обратного осмоса, которая в свою очередь связана с первым испарителем-кристаллизатором, который связан с первой центрифугой, которая связана со вторым испарителем-кристаллизатором, который связан со второй центрифугой.

2. Установка очистки стоков по п. 1, отличающаяся тем, что в качестве накопителя щелочного агента используется накопитель известкового молока и соды.

3. Установка очистки стоков по п. 1, отличающаяся тем, что первый испаритель-кристаллизатор работает по принципу кристаллизация охлаждением.

4. Установка очистки стоков по п. 1, отличающаяся тем, что второй испаритель-кристаллизатор работает по принципу вакуум-выпаривания.

5. Установка очистки стоков по п. 1, отличающаяся тем, что оба испарителя-кристаллизатора конструктивно выполнены с выносными греющими камерами.

6. Установка очистки стоков по п. 1, отличающаяся тем, что оба испарителя-кристаллизатора являются установками пара низкого давления - не более 1,2 атм.

| RU 2001663 C1, 30.10.1993 | |||

| Скрепер для уборки торфа | 1936 |

|

SU50529A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ С УТИЛИЗАЦИЕЙ ПРОДУКТОВ ОЧИСТКИ | 1999 |

|

RU2150432C1 |

| УСТАНОВКА КОМБИНИРОВАННОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2270809C2 |

| СТАНЦИЯ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1994 |

|

RU2048457C1 |

| ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2006 |

|

RU2319246C1 |

Авторы

Даты

2021-04-26—Публикация

2020-01-20—Подача