ОПИСАНИЕ

Настоящее изобретение относится к тканому полотну, в частности, к шелкоподобному тканому полотну, изготовленному из уточных и основных нитей, в котором по меньшей мере одна из уточной нити и основной нити содержит лиоцелловые волоконные нити или состоит из них.

Полотна, изготовленные из шелка, т.е. волокон, которые производит тутовый шелкопряд, отличаются высоким комфортом при ношении, поскольку они имеют высокое влагопоглощение, а также являются гладкими и мягкими на ощупь без скольжения. Кроме того, шелк имеет высокие показатели удельной прочности, долговечности и блеска. Однако шелк имеет очень высокую стоимость. Он обладает лишь весьма небольшой эластичностью и сохраняет пластическую деформацию после растяжения. Кроме того, он является уязвимым к повреждению насекомыми и отличается чувствительностью к солнечному свету. Другой недостаток шелка представляет собой его неудовлетворительная устойчивость при стирке. Для предотвращения усадки шелк следует подвергать химической чистке, и даже в таком случае может возникать усадка вплоть до 4%.

Полотна, изготовленные из шелка, представляют собой имеющие особенно низкую плотность полотна, такие как креповые полотна, включая крепон и жоржет, и имеющий среднюю плотность дюпион. В контексте настоящей заявки шелк означает только 100% натуральный шелк.

Для предотвращения недостатков, связанных с шелковым полотном, в прошлом были предприняты многочисленные попытки воспроизведения комфорта ношения шелка с помощью шелкоподобных полотен с применением нити, который содержит искусственные непрерывные волокна или состоит из них.

Такие нити из искусственных непрерывных волокон широко используются в текстильной промышленности для производства полотен, имеющих отличительные характеристики по сравнению с полотнами, произведенными из нитей, изготовленных с применением штапельного волокна. Нить из непрерывных волокон представляет собой нить, в которой все волокна непрерывно проходят по всей длине нити. Нить из непрерывных волокон обычно содержит от 20 до 200 или более индивидуальных волокон, все из которых в процессе производства оказываются параллельными по отношению друг к другу и оси нити. Нить изготавливают посредством экструзии раствора или расплава полимера или производного полимера, а затем наматывают изготовленную нить на бобину или катушку или получают моток посредством центробежной намотки. Для некоторых применений используют крученые нити.

Являются распространенными нити из непрерывных синтетических полимерных волокон. Например, в широком разнообразии полотен используют нити из непрерывных нейлоновых, сложно полиэфирных и полипропиленовых волокон. Их изготавливают из расплава посредством прядения расплавленного полимера через прядильный механизм, имеющий ряд отверстий, соответствующих требуемому числу волокон в изготавливаемой нити. После того, как расплавленный полимер начинает затвердевать, можно вытягивать нить, чтобы ориентировать полимерные молекулы и улучшать свойства нити.

Нити из непрерывных волокон можно также прясть из производных целлюлозы, таких как диацетат целлюлозы и триацетат целлюлозы, посредством сухого прядения. Полимер растворяют в подходящем растворителе и затем экструдируют через прядильный механизм. Растворитель быстро испаряется после экструзии, вызывая осаждение полимера в форме нити. Вновь изготовленную нить может вытягивать, чтобы ориентировать полимерные молекулы.

Кроме того, нити из непрерывных волокон можно изготавливать из целлюлозы с применением вискозного процесса. Целлюлозу превращают в ксантат целлюлозы посредством реакции с гидроксидом натрия и сероуглеродом, а затем растворяют в растворе гидроксида натрия. Раствор целлюлозы, обычно называемый вискозой, экструдируют через прядильный механизм в кислотную ванну. Гидроксид натрия нейтрализуется, вызывая осаждение целлюлозы. При этом ксантат целлюлозы обратно превращается в целлюлозу посредством реакции с кислотой. Вновь образовавшееся волокно вытягивают, чтобы ориентировать молекулы целлюлозы, промывают, чтобы удалить реагенты из волокна, а затем высушивают и наматывают на бобину. В ранних вариантах этого процесса, влажную нить собирают в моток с применением центробежного намоточного устройства типа прядильной кружки системы Тофама. Моток нити затем высушивают в печи перед намоткой на бобину.

Нити из непрерывных целлюлозных волокон также изготавливают с применением медноаммиачного процесса. Целлюлозу растворяют в растворе гидроксида аммиачного комплекса меди. Получаемый в результате раствор экструдируют в ванну с водой, где гидроксид аммиачного комплекса меди разбавляется, и осаждается целлюлоза. Получаемую в результате нить промывают, высушивают и наматывают на бобину.

Нить из непрерывных целлюлозных волокон, изготовленную посредством вискозного или медноаммиачного процесса, можно превращать в полотна в процессе ткачества или вязания, или другими способами изготовления полотна. Изготовленные полотна используют для разнообразных изделий, включая подкладки для женского платья и мужской одежды.

Полотна, изготовленные из нитей, состоящих из непрерывных целлюлозных волокон, могут иметь высокий блеск. Они имеют надлежащие свойства регулирования влажности, что увеличивает комфорт пользователя. Они не так легко производят статическое электричество, как полотна, изготовленные с применением нитей из непрерывных синтетических волокон.

Однако полотна, изготовленные с применением доступных в настоящее время нитей из непрерывных целлюлозных волокон, как правило, имеют неудовлетворительные физические свойства. Прочность в сухом состоянии и прочность на разрыв являются неудовлетворительными по сравнению с полотнами, изготовленными из синтетических полимеров, таких как сложный полиэфир. Прочность во влажном состоянии является значительно меньше, чем прочность в сухом состоянии, вследствие взаимодействия между целлюлозой и водой. Сопротивление истиранию является низким. Взаимодействия с водой также размягчают целлюлозу, в результате чего полотна, изготовленные из такой нити, оказываются неустойчивыми во влажном состоянии. Это оказывается особенно проблематичным при стирке указанных материалов в бытовой стиральной машине.

Вследствие указанных недостатков, изделия, которые первоначально изготавливали с применением нитей из непрерывных целлюлозных волокон, в настоящее время изготавливают, главным образом, с применением нитей из непрерывных синтетических полимерных волокон, таких как сложнополиэфирные и нейлоновые волокна.

Однако синтетические нити все же имеют определенные недостатки. У полотен, изготовленных с их применением, отсутствуют такие свойства регулирования влажности, как у полотен, изготовленных с применением целлюлозных нитей. Синтетические полотна могут производить статическое электричество. Некоторые пользователи считают одежду, изготовленную из синтетических нитей, значительно менее комфортной для ношения по сравнению с шелком. Кроме того, шелкоподобные полотна, изготовленные из синтетических нитей, имеют неудовлетворительную устойчивость при стирке, и для предотвращения чрезмерной усадки требуется химическая чистка.

Таким образом, пока отсутствует доступный шелкоподобный материал, который сочетает в себе такой же комфорт при ношении, как шелк, с его высокой удельной прочностью и в то же время может быть подвергнут стирке в бытовой стиральной машине без значительной усадки.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить шелкоподобное тканое полотно, которое является устойчивым при стирке, проявляет аналогичный или улучшенный комфорт при ношении по сравнению с шелком в отношении влагопоглощения и тактильных свойств, а также является аналогичным шелку в отношении прочности.

Эту задачу решает шелкоподобное тканое полотно, которое изготовлено из уточной нити и основной нити, причем по меньшей мере одна из уточной нити и основной нити содержит лиоцелловые волокна или состоит из них.

Такое полотно является устойчивым при стирке, если нелиоцелловые нити состоят из устойчивого при стирке материала. Кроме того, оно проявляет высокую удельную прочность и устойчивость при стирке. По свойствам блеска, мягкости и гладкости оно является сопоставимым с шелком. Воздействие соответствующего производственного процесса на окружающую среду является ниже для лиоцелловых нитей, чем для нитей из других искусственных волокон.

Лиоцелл представляет собой родовое наименование, данное типу целлюлозных искусственных волокон, изготавливаемых в процессе непосредственного растворения. Лиоцелловый процесс описан, например, в документах US 4,246,221 и WO 93/19230.

Суспензию древесной массы получают, применяя водный раствор аминоксида. Воду затем испаряют из суспензии в тонкопленочном испарительном резервуаре. Когда уровень воды опускается ниже определенного уровня, целлюлоза образует раствор в аминоксиде. Получаемая в результате вязкая жидкость затвердевает при температуре ниже приблизительно 70°С, образуя стеклообразное твердое вещество. Если жидкость поддерживать выше этой температуры, ее можно перекачивать через прядильный механизм с образованием волокон, которые затем немедленно погружают в воду, где разбавление аминоксида вызывает осаждение целлюлозы.

Прядильный механизм, используемый для экструзии аминоксидного раствора целлюлозы, имеет ряд отверстий, соответствующих требуемому числу волокон в нити из непрерывных волокон. После экструзии вновь изготовленную нить промывают водой в режиме противотока, чтобы очистить от аминоксида. Это промывание можно осуществлять на передвижных катушках, на которые поступает вода для промывания волокон. Для осуществления дальнейшей обработки может быть нанесено аппретирующее вещество, после чего нить высушивают. Промытую и высушенную нить наматывают на бобину.

В лиоцелловом процессе целлюлоза в форме древесной массы представляет собой единственный используемый исходный материал. Используемая древесная масса поступает из постоянно восстанавливаемых хозяйственных лесов. Производимые волокна на 100% состоят из целлюлозы и представляют собой единственный продукт производственного процесса. Аминоксидный растворитель регенерируют из промывочной воды и повторно используют для производства следующих волокон. Степень этой регенерации может быть очень высокой, составляя 99,7%. В результате этого оказывается весьма незначительным воздействие лиоцеллового процесса на окружающую среду. В этом процессе практически отсутствуют выбросы газообразных и жидких веществ, и в производимом волокне отсутствует растворитель.

С другой стороны, в вискозном процессе применяют сероуглерод, гидроксид натрия, серную кислоту и сульфат цинка. Если не предпринимать значительных усилий, из этого процесса могут высвобождаться сероводород и сероуглерод. В качестве побочного продукта процесса получают сульфат натрия.

Настоящее изобретение может быть дополнительно усовершенствовано следующими дополнительными признаками, которые могут быть объединены независимо друг от друга, причем все они проявляют различные технические эффекты

Нити из непрерывных лиоцелловых волокон, используемые для производства изделий согласно настоящему изобретению, могут представлять собой непосредственно изготовленные нити в нескрученном состоянии или могут быть скрученными посредством перемотки. Нить может представлять собой двойную нить. Она может быть объединена с другой нитью из непрерывных волокон или нитью из штапельных волокон посредством скручивания нитей друг с другом или посредством переплетения с применением, например, воздушной струи.

Согласно одному аспекту настоящего изобретения по меньшей мере одна из уточных нитей и основных нитей может содержать по меньшей мере одну лиоцелловую волоконную нить или состоять из нее, причем лиоцелловая волоконная нить имеет по меньшей мере 150 кручений на 1 м (кр/м). Это позволяет изготавливать шелкоподобные креповые полотна. Неожиданно было обнаружено, что с применением лиоцелловых волокон кручение нити может быть весьма значительно увеличено до более чем 1500 кр/м. Если используется лиоцелловое волокно, имеющее более чем 3000 кр/м, могут быть достигнуты креповые эффекты, которые вследствие этой высокого коэффициента кручения не могут быть достигнуты с применением других материалов. Максимальный коэффициент кручения может составлять приблизительно 3500 кр/м. Указанные диапазоны коэффициента кручения могут быть достигнуты для нитей, имеющих линейную плотность от 20 до 150 дтекс, включая одноволоконные, двухволоконные и/или трехволоконные нити, независимо от применения левого (S) или правого (Z) направления кручения. Это отличает шелкоподобное тканое полотно согласно настоящему изобретению от полотен, которые содержат вискозные или мед но аммиачные волокна, которые могут иметь максимальный коэффициент кручения, составляющий лишь приблизительно 2500 кр/м. С применением лиоцелловой волоконной нити могут быть достигнуты еще более высокие коэффициенты кручения, чем в случае шелковых волокон, имеющих такую же или меньшую линейную плотность, вследствие высокой удельной прочности лиоцелловых волокон.

По меньшей мере, одна из уточных нитей и основных нитей может содержать по меньшей мере одну лиоцелловую волоконную нить, которая имеет линейную плотность не более чем 100 дтекс, или состоять из нее. Это допускает изготовление имеющего высокую поверхностную плотность шелкоподобного полотна, такого как дюпион. Для имеющего среднюю поверхностную плотность шелкоподобного тканого полотна лиоцелловая волоконная нить может иметь линейную плотность не более чем 70 дтекс. Для имеющих низкую поверхностную плотность шелкоподобных тканых полотен, таких как крепон или жоржет, линейная плотность по меньшей мере одной лиоцелловой волоконной нити может составлять менее чем 30 дтекс. Линейная плотность одиночных лиоцелловых волокон может составлять от 1,1 до 1,5, предпочтительно от 1,25 до 1,4 дтекс.

Оказывается предпочтительным, что шелкоподобное тканое полотно имеет высокое сопротивление износу. Это может быть достигнуто, если после первой стирки согласно стандарту DIN EN 6330 шелкоподобное тканое полотно проявляет число циклов, составляющее по меньшей мере 6000 в исследовании на истирание по Мартиндейлу согласно стандарту DIN EN ISO 12947-1:2007-04 до образования отверстий. В частности, если лиоцелловая волоконная нить имеет более высокую линейную плотность, например, составляющую от 50 до 100 дтекс, сопротивление истиранию может составлять по меньшей мере 7500 циклов в исследовании на истирание по Мартиндейлу.

Другое улучшение по сравнению с синтетическими шелкоподобны ми или шелковыми ткаными полотнами может быть достигнуто, если шелкоподобное тканое полотно согласно настоящему изобретению имеет оценку, составляющую по меньшей мере 3 после 2000 циклов и определяемую в исследовании на скатывание в узелки по Мартиндейлу согласно стандарту DIN EN ISO 12945-2.

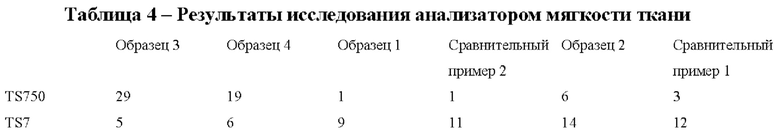

Согласно другому варианту осуществления настоящего изобретения шелкоподобное тканое полотно может иметь значение TS7, которое определено анализатором мягкости ткани (TSA) и составляет не более чем 6 в исследовании с применением прибора TSA в частности, для шелкоподобного лиоцеллового тканого полотна, содержащего лиоцелловую нить, имеющую менее чем 300 кр/м, или состоящего из нее, в частности, менее чем 10, для шелкоподобного лиоцеллового тканого полотна, содержащего лиоцелловую нить, имеющую, например, от 200 до 1000 кр/м, или состоящего из нее, и менее чем 15, в частности, для шелкоподобного лиоцеллового тканого полотна, содержащего лиоцелловую нить, имеющую, например, менее чем 3000 кр/м и более чем 1000 кр/м. Это значение находится в корреляции с мягкостью и соответствует значению шелкового тканого полотна.

Согласно другому варианту осуществления значение TS750, которое определяет анализатор мягкости ткани (TSA), может составлять менее чем 30, в частности, для шелкоподобного лиоцеллового тканого полотна, содержащего лиоцелловую нить, имеющую менее чем 300 кр/м или состоящую из нее, менее чем 20, в частности, для шелкоподобного лиоцеллового тканого полотна, содержащего лиоцелловую нить, имеющую от 200 до 1000 кр/м, или состоящую нее, и может составлять менее чем 7, в частности, для шелкоподобного лиоцеллового тканого полотна, содержащую нить, имеющую более чем 1000 и, в частности, менее чем 3500 кр/м, или состоящую из нее.

Для материала, который следует считать превосходящим шелк, является необходимой устойчивость при стирке в бытовой стиральной машине. В частности, усадка шелкоподобного тканого полотна согласно настоящему изобретению должна быть небольшой. Это может быть достигнуто, если суммарная усадка, т.е. сумма абсолютных процентных значений усадки в основном направлении и усадки в уточном направлении полотна при определении согласно стандарту DIN EN ISO 5077 после одной стирки и/или пяти стирок согласно стандарту DIN EN ISO 6330, и/или по меньшей мере усадка в направлении основной и/или уточной нити, состоящей из лиоцелловых волокон или содержащей их, составляет не более чем 11% в кондиционированном состоянии 20/65 после первой стирки, в частности, для тканого полотна согласно настоящему изобретению, которое имеет основную и/или уточную нить, содержащую лиоцелловые волокна или состоящую из них и имеющую по меньшей мере 1500 кр/м. Суммарная усадка и/или, в частности, усадка в направлении основной и/или уточной нити, содержащей лиоцелловые волокна или состоящей из них, может составлять менее чем 2%, в частности, если нить, содержащая лиоцелловые волокна или состоящая из них, имеет менее чем 500 кр/м.

Кондиционированное состояние 20/65, сокращенно называемое термином «состояние 20/65», представляет собой состояние, в котором нить или полотно находится в равновесии со своей окружающей средой. Здесь окружающая среда имеет комнатную температуру 20°С при относительной влажности 65%.

Приведенная выше сумма, в частности, применяется к шелкоподобному тканому полотну, содержащему лиоцелловую нить, имеющую от 1500 до 3000 кр/м, в частности, от 1750 до 2250 кр/м, или состоящему из нее. Суммарная усадка может составлять менее чем 4% для лиоцелловой нити, имеющей от 500 до 1750 кр/м. Она может составлять менее чем 3% для лиоцелловой нити, имеющей от 0 до 500 кр/м.

С применением таких же условий исследования согласно стандартам DIN EN ISO 6330 и DIN EN ISO 5077 и осуществлением пяти стирок сумма абсолютных значений усадки может составлять менее чем 19%, в частности, для шелкоподобного лиоцеллового тканого полотна, содержащего лиоцелловую нить, имеющую от 1500 до 3500 кр/м, в частности, от 1750 до 2250 кр/м, или состоящего из нее. Для лиоцелловой нити, имеющей от 500 до 1750 кр/м, сумма процентных значений усадки в основной и уточном направлениях может составлять менее чем 5%. Для меньшего значения коэффициента кручения, составляющего, например, от 0 до 500 кр/м, сумма может составлять менее чем 2%.

Упругость шелкоподобного тканого полотна согласно настоящему изобретению также может быть выражена как показатель несминаемости, определенный Ассоциацией химиков и колористов текстильной промышленности США (ААТСС) согласно стандарту DIN EN ISO 15487 после одной и/или пяти стирок. В частности, шелкоподобное тканое полотно согласно настоящему изобретению может иметь показатель несминаемости ААТСС, составляющий по меньшей мере 3 после первой стирки и от 4 до 8 после пятой стирки.

Как показатель несминаемости ААТСС, так и значение усадки демонстрируют независимо друг от друга превосходную устойчивость при стирке шелкоподобного полотна согласно настоящему изобретению по сравнению с синтетическими шелкоподобными и шелковыми ткаными полотнами.

В исследовании прочности окраски согласно стандарту DIN EN 20105 А02 шелкоподобное тканое полотно согласно настоящему изобретению может иметь оценку, составляющую по меньшей мере 5 после первой стирки и/или по меньшей мере 4 после пятой стирки. Стирку осуществляют согласно стандарту DIN EN ISO 6330.

Остаточная влажность, которую измеряют согласно стандарту ASTMD 1909, представляет собой показатель уровня комфорта полотна. Шелк тутового шелкопряда имеет остаточную влажность 11%. Исследование лиоцеллового волокна показывает остаточную влажность 13%, и, таким образом, можно ожидать аналогичный или более высокий уровень комфорта при ношении. Стандартное влагопоглощение лиоцелловых волокон в условиях температуры 20°С и относительной влажности 65% составляет более чем 10 мас. % их массы в сухом состоянии. Таким образом, полотна, содержащие лиоцелловые волокна или состоящий из них, уже имеют тактильные качества в сухом состоянии, аналогичные шелку.

Шелкоподобное тканое лиоцелловое полотно согласно настоящему изобретению может содержать по меньшей мере 10% лиоцелла. Это содержание уже обеспечивает устойчивость размеров. Для получения шелкоподобного тканого лиоцеллового полотна, которое имеет отличительные тактильные качества, превосходную устойчивость размеров и высокое сопротивление, содержание лиоцелла может составлять более чем 30%. Лиоцелловые волокна могут быть смешаны с синтетическими волокнами, такими как вискозные и/или другие штапельные волокна.

Шелкоподобные тканые лиоцелловые полотна согласно настоящему изобретению могут иметь любой рисунок, переплетение или отделку, которые являются подходящими для изготовления с применением непрерывной волоконной нити, и в результате получают тактильные качества, аналогичные качествам шелка. Их структура может содержать гладкое, саржевое, атласное, сатинное, шашечное, кордное и сложные переплетения. Полотна могут быть изготовлены с применением любого ткацкого станка, подходящего для ткачества с применением нитей из непрерывных волокон, включая челночные ткацкие станки, рапирные ткацкие станки, микрочелночные ткацкие станки или лентоткацкие станки.

Шелкоподобные тканые полотна, изготовленные с применением нити из непрерывных лиоцелловых волокон, могут быть аналогичными по эстетическим характеристикам и внешнему виду полотну, изготовленному из нитей, содержащих непрерывные вискозные волокна, но иметь значительно улучшенные физические свойства. В результате более высоких значений прочности и модуля упругости нити получается полотно, имеющее улучшенную прочность при разрушении, прочность на разрыв, стойкость к истиранию и устойчивость. Это полотно также имеет превосходные свойства во влажном состоянии.

Например, тканое подкладочное полотно, имеющее поверхностную плотность 70 г/м2 и изготовленное с применением нити из непрерывного лиоцеллового волокна, имеет аналогичный блеск, гриф и внешний вид по отношению к полотну, имеющему такую же поверхностную плотность и структуру и изготовленную с применением непрерывного вискозного волокна. Однако лиоцелловое полотно имеет значительно улучшенные свойства.

Таким образом, шелкоподобные тканые полотна согласно настоящему изобретению, изготовленные с применением нити из непрерывного лиоцеллового волокна, могут быть использованы для изготовления верхней одежды, подкладок для применения в структурированной одежде, женском нижнем белье и нательной одежде.

Настоящее изобретение также относится к применению лиоцелловой волоконной нити в любой из описанных выше конфигураций в женском платье или мужской одежде.

Далее настоящее изобретение описано в качестве примера со ссылкой на сопровождающие фигуры и со ссылкой на исследуемые образцы.

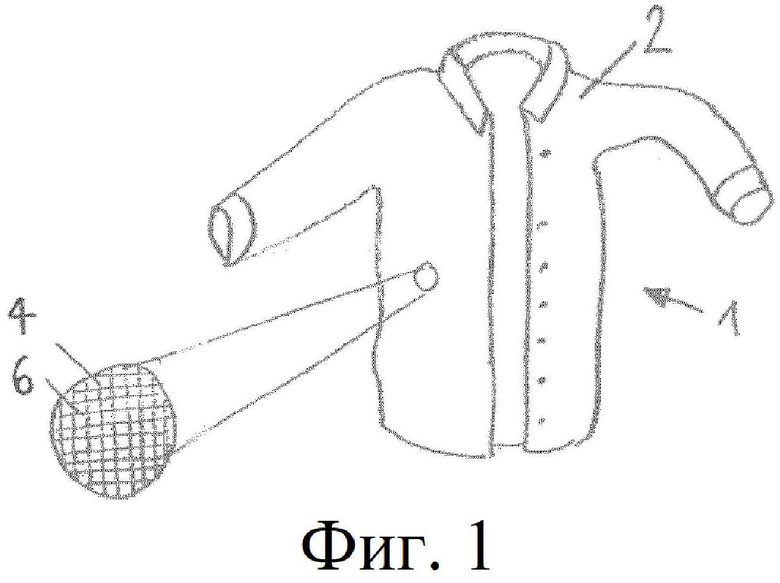

На фиг. 1 схематически представлена женская или мужская одежда 1, которая по меньшей мере частично изготовлена из шелкоподобного тканого материала 2. В качестве одежды 1 лишь схематически представлена рубашка или блузка, но примеры не ограничены этим. В зависимости от ширины шелкоподобного тканого полотна согласно настоящему изобретению и его конфигурации, одежда 1 также может представлять собой платье, комбинезон, костюм, сорочку, брюки или части и/или принадлежности указанной одежды.

Шелкоподобное тканое полотно 2 включает уточные нити 4 и основные нити 6, которые предпочтительно являются кручеными. По меньшей мере, одна из уточных нитей 4 и основных нитей содержит лиоцелловые волокна.

Примеры крученых основных и/или уточных нитей 6, 4 представлены на фиг. 2-4. На фиг. 2 представлена двухволоконная нить 4, 6 с левым направлением крутки (S). По меньшей мере, одно из волокон 8 представляет собой лиоцелловое волокно. На фиг. 3 представлена двухволоконная нить 4, 6 с правым направлением крутки (Z). Здесь также по меньшей мере одно из волокон 8 представляет собой лиоцелловое волокно.

На фиг. 4 представлена трехволоконная нить 4, 6 с правым направлением крутки (Z), в которой по меньшей мере одно из волокон 8 представляет собой лиоцелловое волокно.

Нити 4, 6 могут иметь коэффициент кручения от 50 до 3500 кр/м. Чем меньше плотность материала, тем более высоким может быть коэффициент кручения.

Для исследования превосходного качества шелкоподобного тканого полотна согласно настоящему изобретению по сравнению с шелком были изготовлены образцы, которые сопоставляли со сравнительными образцами, изготовленными из шелка. Шелк представляет собой эталон, с которым должно конкурировать любое шелкоподобное тканое полотно. Образцы шелкоподобного тканого полотна согласно настоящему изобретению сопоставляли со сравнительными образцами, изготовленными из шелка, с применением следующих исследований:

Исследования

Исследование на истирание по Мартиндейлу согласно стандарту DIN EN ISO 12947-2;

Исследование на истирание по Мартиндейлу согласно стандарту DIN EN ISO 12947-2;

исследование на скатывание в узелки по Мартиндейлу согласно стандарту DIN EN ISO 12945-2;

исследование на скатывание в узелки по Мартиндейлу согласно стандарту DIN EN ISO 12945-2;

усадка при стирке согласно стандарту DIN EN ISO 5077; из абсолютных значений усадки в обоих направлениях образцов вычислена сумма, представляющая собой суммарную усадку;

усадка при стирке согласно стандарту DIN EN ISO 5077; из абсолютных значений усадки в обоих направлениях образцов вычислена сумма, представляющая собой суммарную усадку;

прочность к трению согласно стандарту ISO 105 X12;

прочность к трению согласно стандарту ISO 105 X12;

показатель несминаемости, определенный Ассоциацией химиков и колористов текстильной промышленности США (ААТСС) согласно стандарту DIN EN ISO 15487;

показатель несминаемости, определенный Ассоциацией химиков и колористов текстильной промышленности США (ААТСС) согласно стандарту DIN EN ISO 15487;

воздухопроницаемость согласно стандарту DIN EN ISO 9237;

воздухопроницаемость согласно стандарту DIN EN ISO 9237;

износоустойчивость согласно стандарту DIN EN 20105-А02;

износоустойчивость согласно стандарту DIN EN 20105-А02;

прочность основной и уточной нити согласно стандарту DIN EN ISO 2062.

прочность основной и уточной нити согласно стандарту DIN EN ISO 2062.

Если образцы подвергали стирке, стирку осуществляли согласно стандарту DIN EN ISO 6330. Все стандарты, упомянутые в настоящей заявке, во всей своей полноте включены в нее посредством ссылки.

Образцы шелкоподобного тканого полотна были изготовлены следующим образом. Здесь поверхностная плотность определяли согласно стандарту DIN EN 12127. Номер уточной и основной нити определяли согласно стандарту DIN 53820-3. Плотность нити определяли согласно стандарту DIN EN 1049/2.

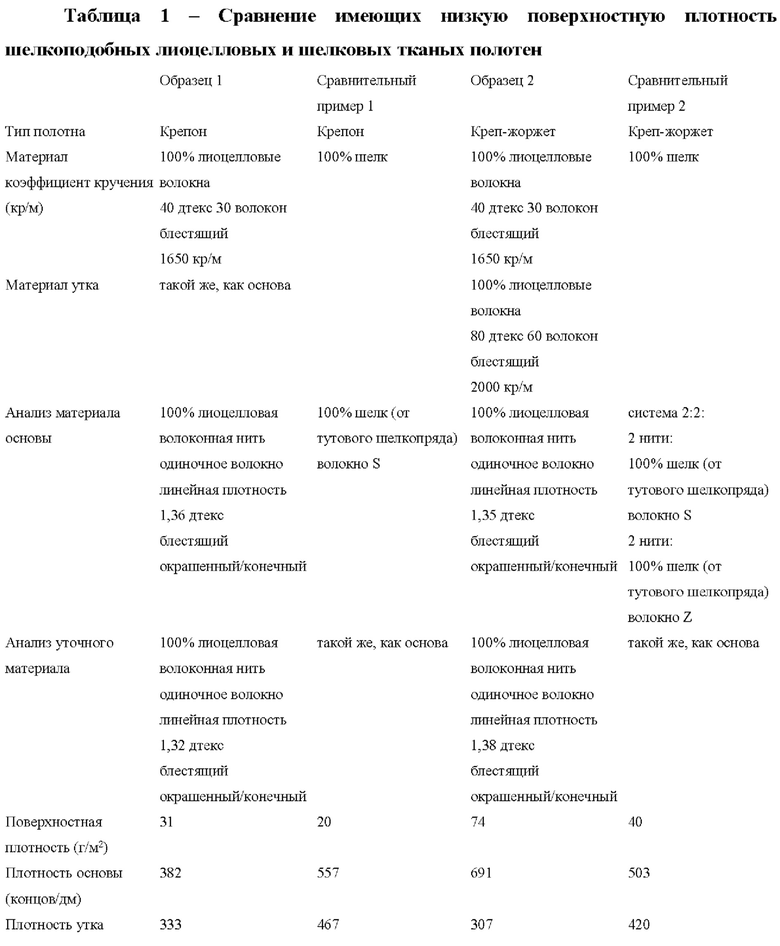

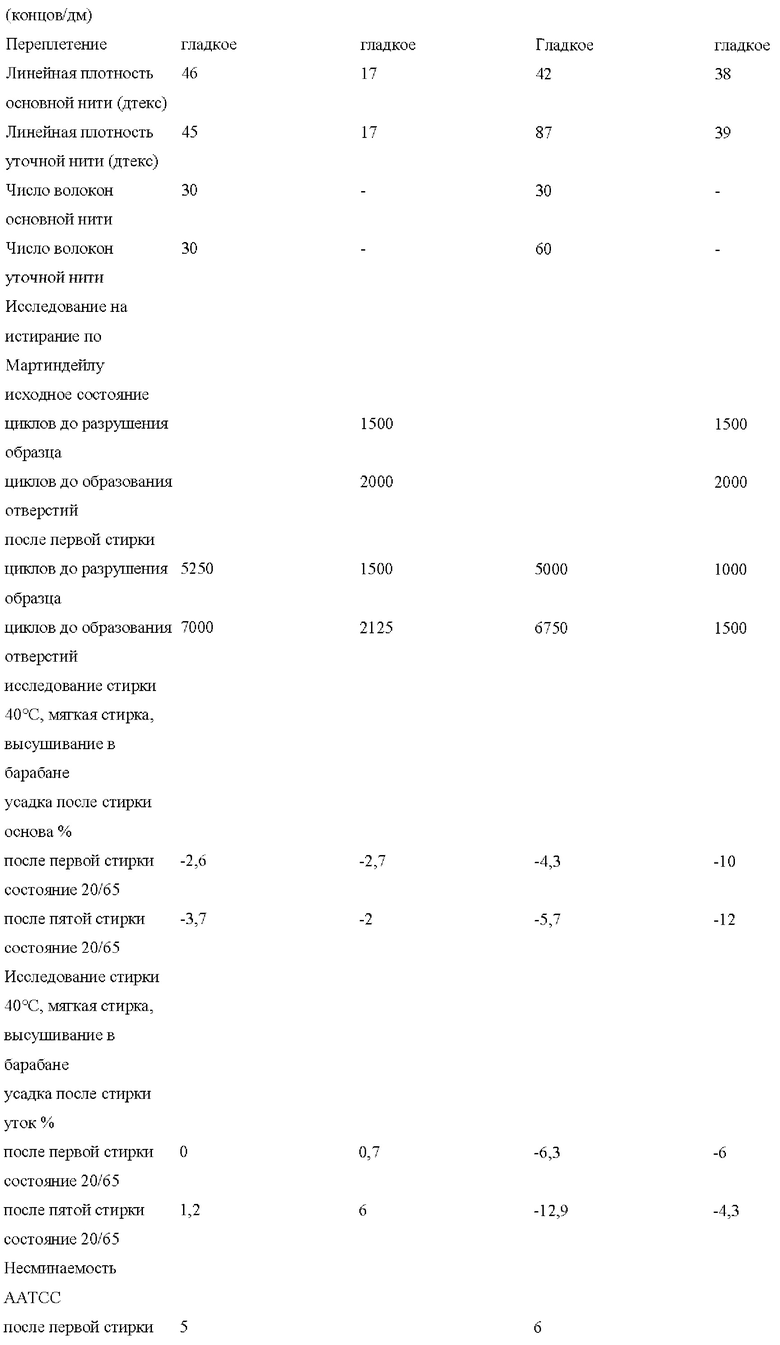

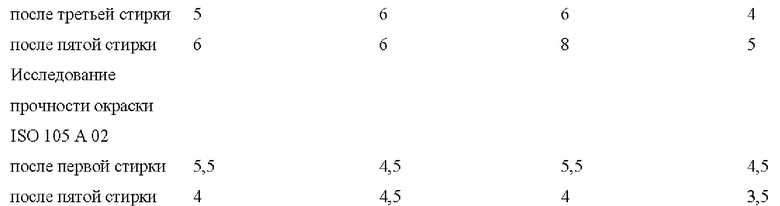

Образцы 1 и 2 - имеющие низкую поверхностную плотность шелкоподобные лиоцелловые тканые материалы

Образцы 1 и 2 были изготовлены для получения шелкоподобного тканого материала с низкой поверхностной плотностью, составляющей приблизительно 30 г/м2.

Образец 1 представлял собой шелкоподобное тканое полотно, в котором уток и основа были изготовлены из блестящей нити, имеющей линейную плотность 40 дтекс и состоящей из 30 волокон. Нить состояла на 100% из лиоцелловых волокон. Средняя измеренная линейная плотность одного волокна составляла 1,36 дтекс в основной нити и 1,32 дтекс в уточной нити. Каждая нить имела коэффициент кручения 1650 кручений на метр (кр/м). Этот материал исследовали в сравнении с 100% шелковым крепоновым полотном, представлявшим собой сравнительный пример 1.

Образец 2 представлял собой шелкоподобное тканое полотно, в котором основа была изготовлена из 100% блестящей лиоцелловой нити, имеющей линейную плотность 40 дтекс и состоящей из 30 волокон с коэффициентом кручения 1650 кр/м. Уток был изготовлен из 100% блестящей лиоцелловой нити, имеющей линейную плотность 80 дтекс и состоящей из 60 волокон с коэффициентом кручения 2000 кр/м. Средняя измеренная линейная плотность одного волокна составляла 1,35 дтекс в основной нити и 1,38 дтекс в уточной нити. Этот материал исследовали в сравнении с 100% шелковым жоржетовым полотном, представлявшим собой сравнительный пример 2. В таблице 1 представлен обзор конфигурации, материала и характеристик образцов 1 и 2, а также сравнительных примеров 1 и 2.

Образцы 1 и 2 были подвергнуты идентичной обработке следующим образом.

Сначала полотно обрабатывали на роликовой красильной машине посредством предварительной очистки в ванне, которая содержала 2 г/л анионного моющего средства и 2 г/л карбоната натрия, в течение 30 минут при 70°С. Полотно затем полоскали в теплой воде для удаления химических реагентов.

После этого полотно окрашивали, осуществляя следующие стадии. Температура красильной ванны составляла 60°С, и она содержала 50 г/л сульфата натрия. После выдерживания в течение 5 минут 8% (по отношению к массе изделия) двухкомпонентного винилсульфонового красителя Remazol полуночный черный RGB добавляли порциями в течение 15 минут. После продолжения непрерывного окрашивания в течение 15 минут в красильную ванну в течение 30 минут добавляли 18 г/л карбоната натрия. Окрашивание продолжали в течение дополнительных 30 минут, чтобы обеспечить время для фиксации красителей.

Затем содержимое красильной ванны сливали, и полотно промывали на шести стадиях следующим образом: (1) теплая вода при 50°С, (2) нейтрализация при 70°С в течение 10 минут в растворе 1 см3/л уксусной кислоты (70%), (3) вода при 80°С, (4) кипячение в течение 10 минут при 95°С с анионным моющим средством, (5) вода при 80°С, (6) холодная вода. После этого стирку завершали посредством обработки в течение 15 минут при 95°С в растворе 1 г/л анионного моющего средства и дополнительного полоскания до тех пор, пока промывочные растворы не становились бесцветными.

Затем полотно извлекали из роликовой красильной машины и высушивали на ширильной раме при 110°С после пропускания над всасывающим соплом для удаления избытка воды.

После высушивания полотно пропитывали смолой следующим образом: выдерживали при впитывании 75% в растворе 45 г/л Fixapret ECO (смола на основе диметилдигидроэтиленкарбамида (DMDHEU) от компании BASF), 20 г/л Siligen VN (мягчитель), 14 г/л Siligen SIN (мягчитель), 15 г/л хлорида магния, 1 г/л уксусной кислоты, 1 г/л концентрата Kieralon Jet В (смачивающий агент); выдерживали при впитывании от 70 до 80%; высушивали при 120°С с последующим отверждением при 170°С в течение 3 минут на ширильной раме.

Черное полотно оказалось подходящим для применения в качестве устойчивого при стирке полотна для блузок, платьев, рубашек.

Применение смолы предотвращало фибриллирование, возникающее в течение стирки.

Как можно видеть из результатов исследований, образцы 1 и 2 шелкоподобного тканого полотна согласно настоящему изобретению являются устойчивыми при стирке и имеют суммарную усадку (сумму абсолютной усадки в основном направлении и абсолютной усадки в уточном направлении), которая является сопоставимой с шелком. Более значительная усадка в уточном направлении образца 2 возникает в результате высокого коэффициента кручения (2000 кр/м). Показатель несминаемости ААТСС образцов 1 и 2 является выше, чем для сравнительных примеров 1 и 2, соответственно, то же самое относится к прочности окраски.

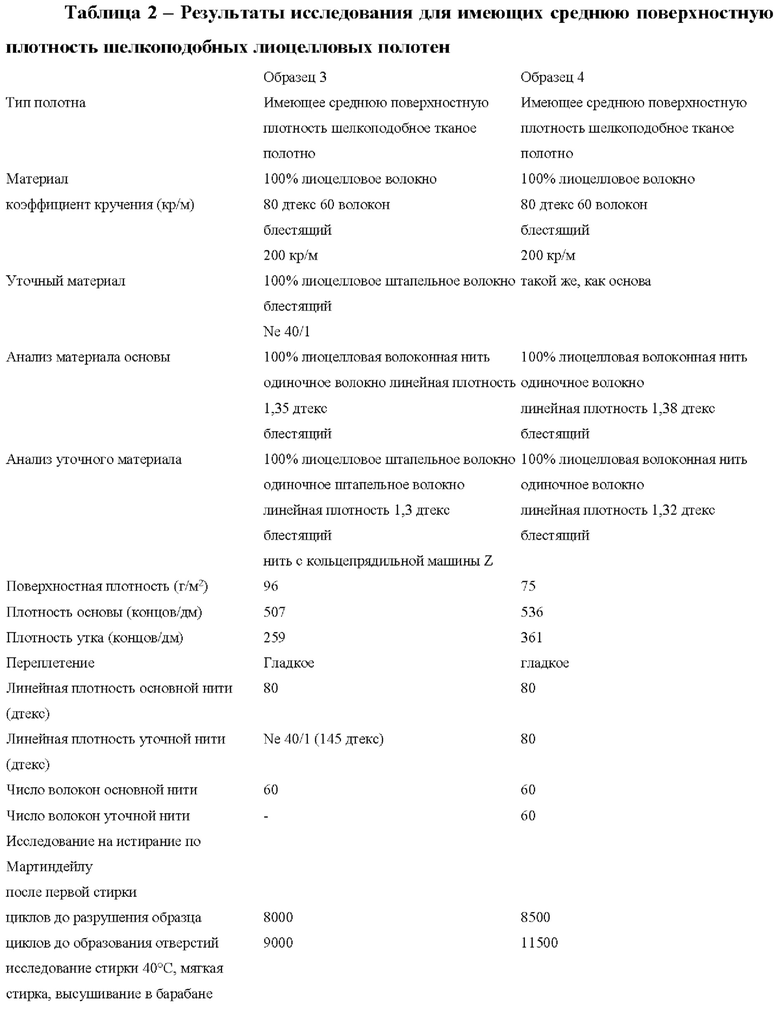

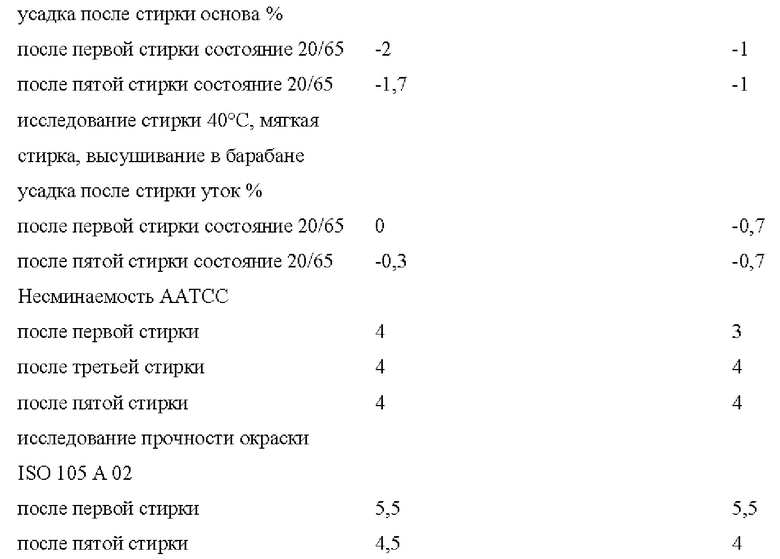

Образцы 3 и 4 - имеющие среднюю поверхностную плотность шелкоподобные лиоцелловые тканые материалы

Образцы 3 и 4 были изготовлены для получения шелкоподобного тканого материала, имеющего среднюю поверхностную плотность в диапазоне от 70 до 100 г/м2. Конфигурация, материал и свойства образцов 3 и 4 кратко представлены в таблице 2.

Основа образца 3 состояла из 100% блестящей лиоцелловой нити, изготовленной из содержащих исключительно лиоцелл 60 волокон и имеющей линейную плотность 80 дтекс и коэффициент кручения 200 кр/м. Измеренная средняя линейная плотность одного волокна составляла 1,35 дтекс. Уток состоял из блестящего лиоцеллового штапельного волокна TENCEL Ne 40/1. Согласно анализу материала штапельные волокна имели линейную плотность 1,3 дтекс. Нить представляла собой нить с кольцепрядильной машины типа Z.

В образце 4 для основы и утка была использована 100% блестящая лиоцелловая волоконная нить, состоящая из 60 волокон и имеющая линейную плотность 80 дтекс и коэффициент кручения 200 кр/м. Измеренная средняя линейная плотность волокон составляла 1,38 дтекс в основной нити и 1,32 дтекс в уточной нити.

Образцы 3 и 4 обрабатывали на роликовой красильной машине, где полотно подвергали предварительной очистке в ванне, которая содержала 2 г/л анионного моющего средства и 2 г/л карбоната натрия в течение 30 минут при 70°С. Полотно затем полоскали в теплой воде для удаления химических реагентов.

После этого полотно окрашивали следующим образом. Температура красильной ванны составляла 60°С, и она содержала 50 г/л сульфата натрия. После выдерживания в течение 5 минут 8% (по отношению к массе изделия) двухкомпонентного винилсульфонового красителя Remazol полуночный черный RGB добавляли порциями в течение 15 минут. После продолжения непрерывного окрашивания в течение 15 минут, 20 г/л карбоната натрия добавляли в красильную ванну в течение 30 минут. Окрашивание продолжали в течение дополнительных 40 минут, чтобы обеспечить время для фиксации красителей.

Затем содержимое красильной ванны сливали, и полотно промывали на шести стадиях следующим образом: (1) теплая вода при 50°С, (2) нейтрализация при 70°С в течение 10 минут в растворе 1 см3/л уксусной кислоты (70%), (3) вода при 80°С, (4) кипячение в течение 10 минут при 95°С с анионным моющим средством, (5) вода при 80°С, (6) холодная вода. После этого стирку завершали посредством обработки в течение 15 минут при 95°С в растворе 1 г/л анионного моющего средства и дополнительного полоскания до тех пор, пока промывочные растворы не становились бесцветными.

Затем полотно извлекали из роликовой красильной машины и высушенный на ширильной раме при 110°С после пропускания над всасывающим соплом для удаления избытка воды.

Черное полотно оказалось подходящим для широкого разнообразия текстильных изделий, а также подходящим для домашней стирки, в течение которой не возникало фибриллирование.

Состав полотна и свойства образцов 3 и 4 представлены в таблице 2.

Из сравнения образцов 1 и 2 с одной стороны и образцов 3 и 4 с другой стороны можно видеть, что на прочность окраски не влияла поверхностная плотность шелкоподобного тканого полотна. Однако сопротивление истиранию и усадка значительно улучшались для шелкоподобного лиоцеллового тканого полотна, имеющего более высокую поверхностную плотность и меньший коэффициент кручения.

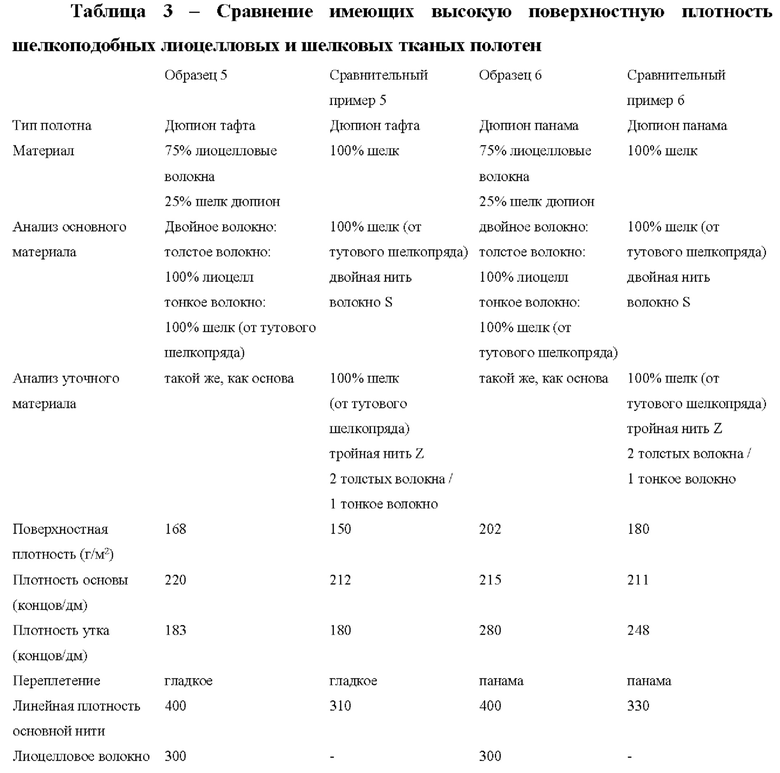

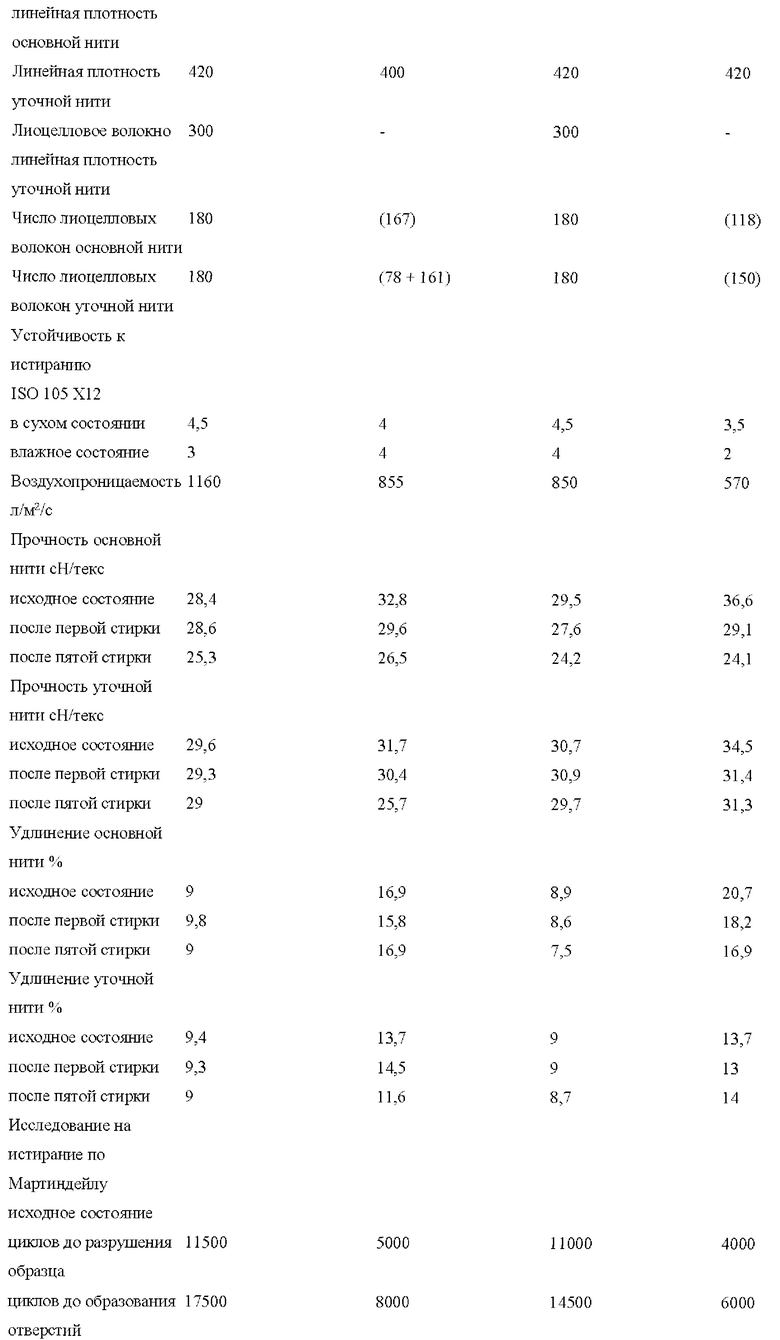

Образцы 5 и 6 - имеющие высокую поверхностную плотность шелкоподобные лиоцелловые тканые материалы

Два образца шелкоподобных лиоцелловых тканых материалов имеющих гладкое переплетение/переплетение типа панама и высокую поверхностную плотность от 100 до 200 г/м2 и подходящие для конечного применения в качестве имеющего высокую поверхностную плотность одежного полотна, сравнивали с шелковыми полотнами типов дюпион тафта и панама.

Имеющие высокую поверхностную плотность шелкоподобные лиоцелловые тканые материалы обрабатывали следующим образом на роликовой красильной машине аналогично описанным выше образцам 1-4 выше.

Образец 5 представлял собой полотно типа дюпион тафта с поверхностной плотностью 168 г/м2. Основные и уточные нити имели идентичную структуру. Каждая нить содержала по 180 волокон и имела двойную волоконную структуру, одновременно содержащую лиоцелловые волокна в качестве толстых волокон и шелковые волокна в качестве тонких волокон, и полученный в результате состав содержал 75% лиоцелловых волокон и 25% шелковых волокон от тутового шелкопряда.

Образец 6 представлял собой полотно типа дюпион панама, имеющий поверхностную плотность 202 г/м2 и содержащий такие же нити, как образец 5.

Дополнительные параметры материала и характеристики образцов 5 и 6 представлены в таблице 3.

Образец 5 исследовали в сравнении с шелковым полотном типа дюпион тафта, имеющим поверхностную плотностью 167 г/м2 и представляющим собой сравнительный пример 5. Образец 6 исследовали в сравнении с шелковым полотном типа дюпион панама, имеющим поверхностную плотностью 180 г/м2 и представляющим собой сравнительный пример 6.

Как можно видеть из таблицы 3, шелкоподобное лиоцелловое тканое полотно образцов 5 и 6 согласно настоящему изобретению проявляло превосходную воздухопроницаемость и значительно превосходило в исследовании на истирание по Мартиндейлу шелковое полотно в сравнительных примерах. Кроме того, усадка была значительно меньше для шелкоподобного лиоцеллового полотна в образцах 5 и 6 по сравнению с шелковым полотном в сравнительных примерах 5 и 6.

Исследование TSA

Исследование TSA осуществляли, чтобы проверить, что тактильные качества шелкоподобного лиоцеллового тканого полотна согласно настоящему изобретению соответствуют тактильным качествам шелка, и что образцы 1-4 действительно являются шелкоподобными.

Два преимущественных тактильных качества шелка представляют собой мягкость и гладкость. Для объективной оценки указанных характеристик осуществляли исследование TSA.

Исследование TSA описано в статье  et al., "Исследование грифа текстильных материалов с применением акустического анализа", Meilland Textilberichte, 1/2102, p. 43-45; в публикации ЕМТЕС,

et al., "Исследование грифа текстильных материалов с применением акустического анализа", Meilland Textilberichte, 1/2102, p. 43-45; в публикации ЕМТЕС,  , "Новая и объективная измерительная методика для анализа мягкости ткани" (2012); в инструкциях по эксплуатации прибора TSA; и в статье "Новая и объективная измерительная методика для анализа мягкости", Allgemeiner Vliesstoff Report (AVR), 5/2015, p. 99-101. Это исследование, первоначально разработанное для измерении мягкости и гладкости тонкой бумаги и нетканых материалов с применением акустических спектров, было также приспособлено для оценки мягкости и гладкости тканых полотен.

, "Новая и объективная измерительная методика для анализа мягкости ткани" (2012); в инструкциях по эксплуатации прибора TSA; и в статье "Новая и объективная измерительная методика для анализа мягкости", Allgemeiner Vliesstoff Report (AVR), 5/2015, p. 99-101. Это исследование, первоначально разработанное для измерении мягкости и гладкости тонкой бумаги и нетканых материалов с применением акустических спектров, было также приспособлено для оценки мягкости и гладкости тканых полотен.

Исследование TSA осуществляли с применением устройства анализатора мягкости ткани (TSA) от компании ЕМТЕС Electronics GmbH (Лейпциг, Германия) и программного обеспечения ESM, которое поставляется вместе с прибором TSA. В исследовании TSA измеряют акустический спектр, который получают в результате прижатия и вращения звездообразного тела к образцу полотна с заданной силой. Для исследования полотно зажимают по его периметру и оставляют без опоры в других точках, в частности, напротив вращающегося тела. Здесь при осуществлении исследования TSA не использовали программное обеспечение и соответствующий алгоритм оценки. Вместо этого в акустическом спектре акустическое давление TS7, измеряемое прибором TSA при частоте 7 кГц, принимали в качестве объективной косвенной меры мягкости, а акустическое давление TS750, измеряемое прибором TSA при частоте 750 Гц, принимали в качестве объективной косвенной меры гладкости. Акустическое давление автоматически определяли прибором TSA как среднеквадратическое значение  , где V представляет собой скорость вращения вращающегося тела. Непосредственное применение указанных значений предотвращало любые проблемы, которые могли бы возникать вследствие алгоритма оценки, максимизации и сглаживания (EMS), разработанного для тонкой бумаги, а не для тканых полотен. Исследованию TSA подвергали по четыре пробы для каждого образца.

, где V представляет собой скорость вращения вращающегося тела. Непосредственное применение указанных значений предотвращало любые проблемы, которые могли бы возникать вследствие алгоритма оценки, максимизации и сглаживания (EMS), разработанного для тонкой бумаги, а не для тканых полотен. Исследованию TSA подвергали по четыре пробы для каждого образца.

Для исследования в устройстве TSA зажимали требуемым образом образец полотна диаметром 11 см, который исследовали без растяжения.

Результаты исследования TSA представлены в таблице 4. Меньшие значения TS7 показывают более высокую мягкость, и меньшие значения TS750 показывают более высокую гладкость.

Как можно видеть по значениям TS750 и TS7, четыре шелкоподобных лиоцелловых тканых полотна имеют различные тактильные качества. Сравнение значений TS750 (гладкость) демонстрирует, что образцы 1 и 2 являются более гладкими, чем образцы 3 и 4, что можно было бы ожидать, поскольку образцы 3 и 4 представляют собой более шероховатое полотно, имеющее более высокую поверхностную плотность. Значение TS7 (мягкость) показывает, что образцы 3 и 4 являются более мягкими, чем образцы 1 и 2, вследствие своей большей толщины и более рыхлой структуры нити, в результате чего получается меньшее значение TS7. Этот эффект также можно наблюдать по более высокой мягкости образца 1 по сравнению с образцом 2.

Сравнение значений TS7 и TS750 демонстрирует, что мягкость и гладкость шелкоподобного полотна, содержащего лиоцелловые волокна, являются сопоставимыми с мягкостью и гладкостью сравнительных примеров, изготовленных из шелка. Это справедливо как для жоржетового полотна (образец 2 и сравнительный пример 2), так и для крепонового полотна (образец 1 и сравнительный пример 1).

Образцы 7, 8 и 9 были изготовлены следующим образом, чтобы продемонстрировать возможность придания эффекта персиковой кожуры шелкоподобному лиоцелловому тканому полотну.

Образец 7

Тканое полотно из лиоцелловых волокон изготавливали с саржевой структурой 2×1 и поверхностной плотностью 120 г/м2.

Сначала изготавливали полотно, расправленное по ширине на традиционном устройстве для удаления любых присутствующих клеящих или смазочных материалов.

После первоначального изготовления полотно обрабатывали в растворе 40 г/л NaOH посредством пропитывания на бесцепной мерсеризационной машине с последующей стиркой в кипящей воде для удаления остаточной щелочи.

Обработанное щелочью полотно затем обрабатывали на красильной машине Then Airflow.

Окрашивание осуществляли с применением традиционного способа нанесения: красильную ванну нагревали до 80°С, и 50 г/л сульфата натрия добавляли в течение 10 минут. Краситель Novocron бриллиантовый красный FN-3GL в количестве 3% (по отношению к массе изделия) затем добавляли тремя порциями в течение 20 минут. Содержимое ванны циркулировало в течение 20 минут перед охлаждением со скоростью 1,5°С/мин до 60°С. Затем добавляли 20 г/л карбоната натрия в течение 30 минут. Окрашивание продолжали в течение дополнительных 30 минут для завершения фиксации красителей. Затем содержимое красильной ванны сливали перед стиркой полотна в воде при 50°С.

После этого полотно промывали в растворе 1 см3/л уксусной кислоты (60%) для нейтрализации.

Стирку завершали посредством обработки полотна в растворе 1 г/л моющего средства при 95°С в течение 10 минут с последующим полосканием при 50°С и заключительным охлаждением.

После этого полотно размягчали в растворе 2% кремнийорганического мягчителя Megasoft JET - LF от компании Huntsman. После этого полотно выгружали из красильной машины и высушивали посредством переворачивания, используя канатный барабан Biancalani Airo. Наконец, полотно растягивали на ширильной раме.

Полученное в результате полотно представляет собой тканое полотно с эффектом персиковой кожуры, подходящий для применения в модных платьях или блузках.

Образец 8

Тканое полотно из лиоцелловых волокон изготавливали с саржевой структурой 2×1 и поверхностной плотностью 120 г/м2.

Сначала изготавливали полотно, расправленное по ширине на традиционном устройстве для удаления любых присутствующих клеящих или смазочных материалов.

После первоначального изготовления полотно обрабатывали в растворе 40 г/л NaOH посредством пропитывания на бесцепной мерсеризационной машине с последующей стиркой в кипящей воде для удаления остаточной щелочи.

Полотно высушивали на ширильной раме до размеров, обеспечивающих устойчивое полотно. После этого полотно кроили и шили из него одежду, представляющую собой женскую блузку.

Одежду затем окрашивали на красильной машине с закрытым карманом при соотношении одежды и жидкости, составляющем 10:1. Окрашивание осуществляли с применением традиционного способа нанесения: красильную ванну нагревали до 80°С, и 50 г/л сульфата натрия добавляли в течение 10 минут. Краситель Novocron бриллиантовый красный FN-3GL в количестве 3% (по отношению к массе изделия) затем добавляли тремя порциями в течение 20 минут. Содержимое ванны циркулировало в течение 20 минут перед охлаждением со скоростью 1,5°С/мин до 60°С. Затем добавляли 20 г/л карбоната натрия в течение 30 минут. Окрашивание продолжали в течение дополнительных 30 минут для завершения фиксации красителей.

Затем содержимое красильной ванны сливали перед стиркой полотна в воде при 50°С. Одежду затем промывали в растворе 1 см3/л уксусной кислоты (60%) для нейтрализации. Стирку завершали посредством обработки полотна в растворе 1 г/л моющего средства при 95°С в течение 10 минут с последующим полосканием при 50°С и заключительным охлаждением.

Наконец, одежду размягчали в растворе 2% кремнийорганического мягчителя Megasoft JET - LF от компании Huntsman.

Одежду выгружали из красильной машины и после отжима в центрифуге высушивали в барабанной сушильной машины. После высушивания одежду разглаживали утюгом.

Конечная одежда имела привлекательные тактильные качества персиковой кожуры и элегантный внешний вид за счет складчатых и выделенных швов.

Образец 9

Тканое полотно изготавливали с применением лиоцеллового волокна для основной нити (120 дтекс) и штапельного лиоцеллового волокна (номер Ne 1/50) для уточной нити. Тканое полотно содержало 50 концов и 40 уточных нитей в саржевой структуре 2×1.

Полотно сначала опаливали для удаления избыточных волосков, а затем полученное полотно расправляли по ширине на традиционном устройстве для удаления любых присутствующих клеящих или смазочных материалов.

После первоначального изготовления полотно обрабатывали в растворе 90 г/л NaOH посредством пропитывания на бесцепной мерсеризационной машине с последующей стиркой в кипящей воде для удаления остаточной щелочи.

Обработанное щелочью полотно затем обрабатывали на красильной машине Then Airflow.

Полотно сначала подвергали обработке в растворе 2 г/л карбоната натрия, содержащем 2 г/л смазочного материала для полотна, причем обработка продолжалась 60 минут при 100°С, с последующим полосканием для удаления щелочи. Это обеспечивает осуществление так называемого первичного фибриллирования.

После этого полотно обрабатывали ферментом целлюлазой для устранения чрезмерного фибриллирования с поверхности полотна следующим образом: выдерживали в течение 45 минут при температуре 55°С и рН 5,5 (устанавливали добавлением уксусной кислоты) в ванне для обработки, содержащей 1% Genencor BP СС. Через 45 минут температуру обработки увеличивали до 80°С и выдерживали в течение 10 минут для денатурации целлюлазы.

После стирки для удаления избытка химических реагентов и волокнистой пыли полотно окрашивали, осуществляя традиционный способ нанесения: красильную ванну нагревали до 80°С, и 50 г/л сульфата натрия добавляли в течение 10 минут. В качестве красителя Novocron бриллиантовый красный FN-3GL в количестве 3% (по отношению к массе изделия) затем добавляли тремя порциями в течение 20 минут. Содержимое ванны циркулировало в течение 20 минут перед охлаждением со скоростью 1,5°С/мин до 60°С. 20 г/л карбоната натрия затем добавляли в течение 30 минут. Окрашивание продолжали в течение дополнительных 30 минут для завершения фиксации красителей.

Затем содержимое красильной ванны сливали перед стиркой полотна в воде при 50°С. После этого полотно промывали в растворе 1 см3/л уксусной кислоты (60%) для нейтрализации. Стирку завершали посредством обработки полотна в растворе 1 г/л моющего средства при 95°С в течение 10 минут с последующим полосканием при 50°С и заключительным охлаждением.

Полотно размягчали в растворе 2% кремнийорганического мягчителя Megasoft JET - LF от компании Huntsman. После этого полотно выгружали из красильной машины и высушивали посредством переворачивания, используя канатный барабан Biancalani Airo. Наконец, полотно растягивали на ширильной раме.

Полученное в результате полотно представляет собой тканое полотно с эффектом персиковой кожуры, подходящее для применения в модных платьях или блузках.

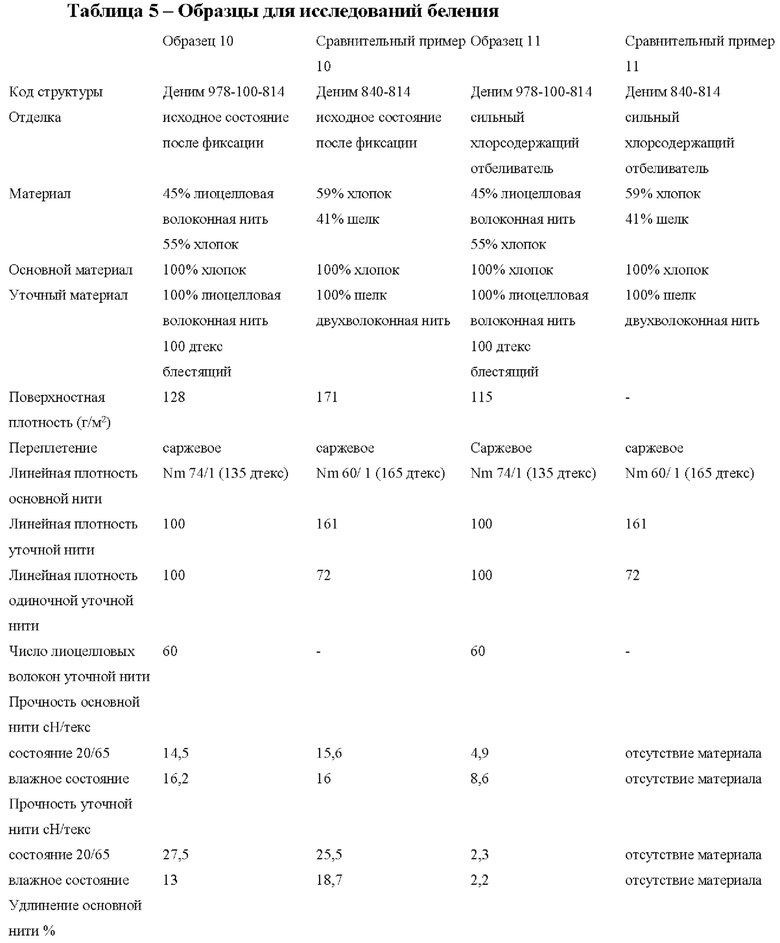

Исследования отбеливания

Чтобы сравнить сопротивление тканого полотна с применением лиоцелловых волокон и сопротивление шелка по отношению к агрессивному реагенту, были осуществлены исследования, в которых образцы и сравнительные примеры стирали и отбеливали. Хотя указанные исследования были осуществлены с денимовой лиоцелловой конфигурацией, результаты применяются идентичным образом к шелкоподобному лиоцелловому материалу, поскольку сопротивление волокна не зависит от переплетения, в котором использовано волокно.

В качестве образца 10 был использован деним S978-100-814, в котором основа представляла собой 100% хлопок, и уток представлял собой 100% лиоцелловую волоконную нить с линейной плотностью 100 дтекс. Этот материал исследовали в сравнении с денимом S840-814, содержащим основу из 100% хлопка и уток из 100% шелковой двойной нити и представляющим собой сравнительный пример 7.

Образец 10 и сравнительный пример 10 фиксировали в течение 45 секунд при 195°С.

Сильное беление

Образец 10 и сравнительный пример 10 подвергали белению следующим образом.

Предварительную стирку осуществляли в растворе при соотношении 1:60, используя 2,5 кг полотна и 150 л раствора. Для предварительной стирки использовали 2 г/л Persoftal L, 0,5 г/л NaOH 100% (1 г/л NaOH 50%) и 0,2 г/л концентрата Lava Sperse KDS. Предварительную очистку осуществляли в течение 20 минут при 60°С (максимальная скорость нагревания).

После этого осуществляли охлаждение до 40°С, а затем полоскание, используя 300 л холодной воды.

Беление осуществляли в растворе при соотношении 1:60 и скорости перемешивания 15 об/мин в течение 30 минут, снова используя 2,5 кг полотна и 150 л холодного раствора, содержащего 2 г/л соды и 0,4 г/л концентрата Lava Sperse KDS. Значение рН проверяли и поддерживали на уровне 10. В качестве отбеливателя использовали раствор, содержащий 3 г/л активного хлора (20 мл/л отбелочного раствора 150 г/л).

Раствор затем сливали, и осуществляли полоскание материала, используя 300 л холодной воды и 150 л теплой воды, как описано выше.

Дехлорирование осуществляли, используя раствор 2 мл/л 50% пероксида водорода в течение 30 минут при 40°С.

После этого осуществляли полоскание, используя 300 л холодной воды, полоскание, используя 150 л теплой воды в течение 5 минут при 50°С (нагревание начинали одновременно с полосканием), и полоскание, используя 300 л холодной воды.

Затем осуществляли ферментативную стирку с последующим полосканием, восстановлением и высушиванием в барабане следующим образом:

После полоскания осуществляли ферментативную стирку в растворе при таком же соотношении 1:60, используя 2,5 кг полотна и 150 л раствора и перемешивая со скоростью 22 об/мин. Раствор содержал 2 г/л Persoftal L, 3 г/л Peristal Е и 0,3 г/л концентрата Lava Sperse KDS. Значение pH устанавливали в диапазоне от 4,5 до 5. После нагревания до 55°С при максимальной скорости нагревания проверяли значение рН. При рН 5,5 добавляли 2 г/л Perizym 2000 перед добавлением фермента, а затем материал обрабатывали при 55°С в течение 55 минут. Затем материал нагревали до 85°С и обрабатывали при 85°С в течение 15 минут.

После этого раствор сливали, и материал полоскали следующим образом. Сначала осуществляли полоскание, используя 300 л холодной воды, а затем осуществляли полоскание, используя 150 л теплой воды, причем нагревание начинали с момента добавления воды для второй стадии полоскания. Полоскание теплой водой продолжали в течение 5 минут при 50°С. Наконец, осуществляли полоскание, используя 300 л холодной воды.

Восстановление осуществляли, используя в вышеописанном соотношении 1:60 раствор, содержащий 2% Tubingal RGH, 1% Tubingal RWM, 3 г/л Peristal Е, в течение 15 минут при 40°С после нагревания с максимальной скоростью.

После этого раствор сливали, и материал сушили в барабане в течение 50 минут при 80°С, а затем выдерживали для охлаждения в течение 20 минут.

Таким образом, были получены образец 11 и сравнительный пример 11.

В таблице 5 кратко представлены конфигурация, материал и свойства образцов 10 и 11, а также сравнительных примеров 10 и 11, соответственно. Как можно видеть, шелковый материал не выдерживал беление, в то время как лиоцелловая волоконная нить все же проявляла достаточную прочность нити. Таким образом, можно сделать вывод, что шелкоподобное тканое лиоцелловое полотно согласно настоящему изобретению может быть подвергнуто белению, в результате которого получают полотна нового класса, а именно, беленые шелкоподобные тканые материалы.

В итоге было продемонстрировано, что тканое полотно из лиоцелловых волокон согласно настоящему изобретению имеет объективные характеристики, в частности, мягкость и гладкость, в отношении которых это полотно является аналогичным шелку. Таким образом, тканое лиоцелловое волокно полотно действительно является шелкоподобный.

В случае крепонового и жоржетового полотна лиоцелловое шелкоподобное тканое полотно согласно настоящему изобретению имеет значительно большее сопротивление истиранию, чем шелк, как продемонстрировало исследование на истирание по Мартиндейлу. Оценка прочности окраски нового шелкоподобного лиоцеллового тканого выше на 1-0,5 по сравнению с шелком.

Шелкоподобный крепон имеет улучшенные характеристики образования узелков после стирки по сравнению с шелковым крепоном. Кроме того, шелкоподобный крепон имеет улучшенную несминаемость после стирки по сравнению с шелковым крепоном.

Шелкоподобный жоржет проявляет меньшую усадку, чем шелковый жоржет.

Наконец, сопротивление шелкоподобного лиоцеллового тканого полотна в отношении агрессивных реагентов открывает дорогу к созданию новых шелкоподобных полотен, которые не были доступны ранее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕНИМ ИЗ ЛИОЦЕЛЛОВЫХ ВОЛОКОН | 2018 |

|

RU2753288C1 |

| ТРИКОТАЖНЫЕ ПОЛОТНА ИЗ НЕПРЕРЫВНЫХ ЛИОЦЕЛЛОВЫХ ВОЛОКОН | 2018 |

|

RU2745811C1 |

| ПОДКЛАДОЧНОЕ ПОЛОТНО ИЗ ЛИОЦЕЛЛОВОГО ВОЛОКНА | 2018 |

|

RU2746092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУДНОВОСПЛАМЕНЯЕМОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ, ТРУДНОВОСПЛАМЕНЯЕМЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И ИЗГОТОВЛЕННАЯ ИЗ НЕГО ЗАЩИТНАЯ ОДЕЖДА | 2016 |

|

RU2697344C1 |

| РАСТЯЖИМОЕ ТРИКОТАЖНОЕ ПОЛОТНО И ОДЕЖДА | 2012 |

|

RU2582466C2 |

| ЗАЩИТНАЯ ТКАНЬ, СЛОИСТАЯ ЗАЩИТНАЯ ТКАНЬ, ПРИМЕНЕНИЕ ЗАЩИТНОЙ ТКАНИ ИЛИ СЛОИСТОЙ ЗАЩИТНОЙ ТКАНИ И ЗАЩИТНАЯ ОДЕЖДА ДЛЯ МОТОЦИКЛИСТА | 2019 |

|

RU2796289C2 |

| УПРОЧНЯЮЩИЙ СЛОЙ ДЛЯ ИЗДЕЛИЙ ИЗ ЭЛАСТОМЕРНОГО МАТЕРИАЛА, ПРЕДПОЧТИТЕЛЬНО ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН ТРАНСПОРТНОГО СРЕДСТВА, И ПНЕВМАТИЧЕСКИЕ ШИНЫ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2664208C2 |

| ОГНЕСТОЙКОЕ ЛИОЦЕЛЛОВОЕ ВОЛОКНО | 2018 |

|

RU2789193C2 |

| ОГНЕСТОЙКИЕ ТКАНИ | 1999 |

|

RU2204631C2 |

| СТРУКТУРА ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 2014 |

|

RU2570781C2 |

Шелковое тканое полотно известно и прославлено своими тактильными качествами. Однако недостатки шелка представляют собой его высокую цену, неудовлетворительную устойчивость при стирке и низкое сопротивление к определенным видам химической обработки. Таким образом, задача настоящего изобретения заключается в том, чтобы предложить шелкоподобное тканое полотно, которое преодолевает указанные недостатки. Согласно настоящему изобретению эту задачу решает предложение шелкоподобного тканого полотна (2), изготовленного из уточных нитей (4) и основных нитей (6), в котором по меньшей мере одна из уточных нитей (4) и основных нитей (6) содержит лиоцелловые волокна (8) или состоит из них. В частности, когда используют крученые лиоцелловые волоконные нити, полученный в результате материал имеет тактильные характеристики, сопоставимые с характеристиками шелка, и физические свойства, которые являются такими же или даже превосходят свойства шелка. Кроме того, лиоцелловые волоконные нити (4, 6) могут иметь более высокий коэффициент кручения, чем шелковые нити, другие целлюлозные нити или синтетические нити. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Тканое полотно (2), изготовленное из уточной нити (4) и основной нити (6), в котором по меньшей мере одна из уточной нити (4) и основной нити (6) содержит лиоцелловые волокна (8) или состоит из них, причем по меньшей мере одна из уточной нити (4) и основной нити (6) содержит по меньшей мере одну лиоцелловую волоконную нить (8) или состоит из нее, причем лиоцелловая волоконная нить (8) имеет по меньшей мере 150 кр/м.

2. Тканое полотно по п. 1, в котором лиоцелловая волоконная нить имеет по меньшей мере 1500 кр/м.

3. Тканое полотно по любому из пп. 1-2, в котором по меньшей мере одна из уточной нити (4) и основной нити (6) содержит по меньшей мере одну лиоцелловую волоконную нить (8) или состоит из нее, причем лиоцелловая волоконная нить (8) имеет линейную плотность не более чем 100 дтекс.

4. Тканое полотно по любому из пп. 1-3, в котором после первой стирки согласно стандарту DIN EN 6330 полотно проявляет число циклов до образования отверстий по меньшей мере 6000 в исследовании на истирание по Мартиндейлу.

5. Тканое полотно по любому из пп. 1-4, в котором сумма абсолютных процентных значений усадки в основном направлении и усадки в уточном направлении полотна после стирки составляет не более чем 11% в кондиционированном состоянии 65/20 после первой стирки.

6. Тканое полотно по любому из пп. 1-5, причем полотно имеет показатель несминаемости AATCC, составляющий по меньшей мере 3 после первой стирки.

7. Тканое полотно по любому из пп. 1-6, причем полотно имеет оценку в исследовании прочности окраски не хуже чем 5 после первой стирки.

8. Тканое полотно по любому из пп. 1-7, причем полотно имеет значение TS750 не более чем 8.

9. Тканое полотно по любому из пп. 1-8, причем полотно имеет значение TS7 не более чем 10.

10. Тканое полотно по любому из пп. 1-9, причем полотно имеет значение TS750 не более чем 30.

11. Тканое полотно по любому из пп. 1-10, причем полотно имеет оценку по меньшей мере 3 после 2000 циклов, определяемую в исследовании на скатывание в узелки по Мартиндейлу.

12. Тканое полотно по любому из пп. 1-11, причем полотно представляет собой один материал из крепа и дюпиона.

13. Женское платье или мужская одежда, постельное белье (простынное полотно), трикотажное полотно, гладкое белье или натяжные простыни, содержащие шелкоподобное полотно по любому из пп. 1-12 или состоящие из него.

14. Применение нити, содержащей лиоцелловые волокна или состоящей из них, которая имеет по меньшей мере 150 кр/м, в тканом полотне.

| JPH1072740 A, 17.03.1998 | |||

| Учебный прибор по физике | 1981 |

|

SU1018145A1 |

| WO 2010135214 A1, 25.11.2010 | |||

| CN 101457436 A, 17.06.2009 | |||

| CN 107142590 A, 08.09.2017. | |||

Авторы

Даты

2021-05-04—Публикация

2018-09-19—Подача