Настоящее изобретение относится к денимовому полотну.

Деним представляет собой полотно, которое обычно выткано из хлопка как основонастилочный текстильный материал, имеющий саржевое переплетение. Самое распространенное денимовое полотно представляет собой окрашенный в цвет индиго деним, в котором окрашена только основа. Уток остается белым. Однако сердцевина основы остается неокрашенной, что приводит к свойствам выцветания, которые являются типичными для денима. Вследствие основонастилочного переплетения деним является окрашенным, как правило, в цвет индиго на внешней стороне и остается белым (неокрашенным) на внутренней стороне.

Хотя хлопок представляет собой волокно, которое имеет высокую прочность и, таким образом, способность выдерживать весьма агрессивную обработку, его механические свойства и его тактильные качества не являются идеальными и допускают лишь узкий диапазон применимости денима.

По этой причине в прошлом были предприняты попытки улучшения свойств денима посредством по меньшей мере частичного замещения хлопка шелком и/или искусственными нитями и волокнами. Один такой пример представляет собой добавление эластана для увеличения эластичности. Как правило, можно добавлять вплоть до 3% эластана; более высокое содержание эластана является неблагоприятным для долговечности.

Нити из искусственных непрерывных волокон широко используются в текстильной промышленности для производства полотен, имеющих отличительные характеристики по сравнению с полотнами, произведенными из нитей, изготовленных с применением штапельного волокна. Нить из непрерывных волокон представляет собой нить, в которой все волокна непрерывно проходят по всей длине нити. Нить из непрерывных волокон обычно содержит от 20 до 200 или более индивидуальных волокон, все из которых в процессе производства оказываются параллельными по отношению друг к другу и оси нити. Нить изготавливают посредством экструзии раствора или расплава полимера или производного полимера, а затем наматывают изготовленную нить на бобину или катушку или получают моток посредством центробежной намотки.

Распространены также нити из непрерывных синтетических полимерных волокон. Например, в широком разнообразии полотен используют нити из непрерывных нейлоновых, сложнополиэфирных и полипропиленовых волокон. Их изготавливают из расплава посредством прядения расплавленного полимера через прядильный механизм, имеющий ряд отверстий, соответствующих требуемому числу волокон в изготавливаемой нити. После того, как расплавленный полимер начинает затвердевать, можно вытягивать нить, чтобы ориентировать полимерные молекулы и улучшать свойства нити.

Нити из непрерывных волокон можно также прясть из производных целлюлозы, таких как диацетат целлюлозы и триацетат целлюлозы, посредством сухого прядения. Полимер растворяют в подходящем растворителе и затем экструдируют через прядильный механизм. Растворитель быстро испаряется после экструзии, вызывая осаждение полимера в форме нити. Вновь изготовленную нить может вытягивать, чтобы ориентировать полимерные молекулы.

Кроме того, нити из непрерывных волокон можно изготавливать из целлюлозы с применением вискозного процесса. Целлюлозу превращают в ксантат целлюлозы посредством реакции с гидроксидом натрия и сероуглеродом, а затем растворяют в растворе гидроксида натрия. Раствор целлюлозы, обычно называемый вискозой, экструдируют через прядильный механизм в кислотную ванну. Гидроксид натрия нейтрализуется, вызывая осаждение целлюлозы. При этом ксантат целлюлозы обратно превращается в целлюлозу посредством реакции с кислотой. Вновь образовавшееся волокно вытягивают, чтобы ориентировать молекулы целлюлозы, промывают, чтобы удалить реагенты из волокна, а затем высушивают и наматывают на бобину. В ранних вариантах этого процесса, влажную нить собирают в моток с применением центробежного намоточного устройства типа прядильной кружки системы Тофама. Моток нити затем высушивают в печи перед намоткой на бобину.

Нити из непрерывных целлюлозных волокон также изготавливают с применением медноаммиачного процесса. Целлюлозу растворяют в растворе гидроксида аммиачного комплекса меди. Получаемый в результате раствор экструдируют в ванну с водой, где гидроксид аммиачного комплекса меди разбавляется, и осаждается целлюлоза. Получаемую в результате нить промывают, высушивают и наматывают на бобину.

Нить из непрерывных целлюлозных волокон, изготовленную посредством вискозного или медноаммиачного процесса, можно превращать в полотна в процессе ткачества. Изготовленные полотна используют для разнообразных применений, включая подкладки для женского платья и мужской одежды.

Полотна, содержащие нити из непрерывных целлюлозных волокон, имеют хорошие свойства регулирования влажности, что увеличивает комфорт пользователя. Они не так легко производят статическое электричество, как полотна, изготовленные с применением нитей из непрерывных синтетических волокон.

Полотна, изготовленные с применением доступных в настоящее время нитей из непрерывных целлюлозных волокон, как правило, имеют неудовлетворительные физические свойства. Прочность в сухом состоянии и прочность на разрыв являются неудовлетворительными по сравнению с полотнами, изготовленными из синтетических полимеров, таких как сложный полиэфир. Прочность во влажном состоянии является значительно меньше, чем прочность в сухом состоянии, вследствие взаимодействия между целлюлозой и водой. Сопротивление истиранию является низким. Взаимодействия с водой также размягчают целлюлозу, в результате чего полотна, изготовленные из такой нити, оказываются неустойчивыми во влажном состоянии. Это является особенно проблематичным при стирке указанных материалов в бытовой стиральной машине.

Вследствие указанных недостатков, изделия, которые первоначально изготавливали с применением нитей из непрерывных целлюлозных волокон, в настоящее время изготавливают, главным образом, с применением нитей из непрерывных синтетических полимерных волокон, таких как сложнополиэфирные и нейлоновые волокна.

Однако существуют проблемы в случае синтетических нитей. У полотен, изготовленных с их применением, отсутствуют такие свойства регулирования влажности, как у полотен, изготовленных с применением целлюлозных нитей. Синтетические полотна могут производить статическое электричество. Некоторые пользователи считают полотна, изготовленные из синтетических нитей, значительно менее комфортными для ношения, чем шелк. Кроме того, полотна, изготовленные из синтетических нитей, имеют неудовлетворительную стойкость к стирке, и для предотвращения их чрезмерной усадки требуется химическая чистка.

Таким образом, принимая во внимание имеющиеся денимовые полотна, существует необходимость создания денимового полотна, которое имеет высокое влагопоглощение, может быть обработано многочисленными разнообразными весьма агрессивными реагентами, а также является пригодным для стирки и мягким.

Эту задачу решает денимовое полотно, которое изготовлено из уточных нитей и основных нитей, причем по меньшей мере одна из уточных нитей и основных нитей содержит лиоцелловые волокна или состоит из них.

Такой деним из лиоцелловых волокон выдерживает агрессивные реагенты для обработки. Кроме того, деним содержащий нити из лиоцелловых волокон или состоящий из них, является более мягким и гладким, даже чем деним, содержащий шелковый компонент. Таким образом, деним из лиоцелловых волокон согласно настоящему изобретению образует новый класс полотен, имеющих совершенно новый ряд свойств. Это оказывается еще более удивительным, чем можно было бы ожидать от свойств хлопковой нити, если вообще хлопковый деним будет заменен денимом, содержащим лиоцелловые штапельные волокна или состоящим из них.

Лиоцелл представляет собой родовое наименование, данное типу целлюлозных искусственных волокон, изготавливаемых в процессе непосредственного растворения. Лиоцелловый процесс описан, например, в документах US 4,246,221 и WO 93/19230.

Суспензию древесной массы получают, применяя водный раствор аминоксида. Воду затем испаряют из суспензии в тонкопленочном испарительном резервуаре. Когда уровень воды опускается ниже определенного уровня, целлюлоза образует раствор в аминоксиде. Получаемая в результате вязкая жидкость затвердевает при температуре ниже приблизительно 70°С, образуя стеклообразное твердое вещество. Если ее поддерживать выше этой температуры, ее можно перекачивать через прядильный механизм с образованием волокон, которые затем немедленно погружают в воду, где разбавление аминоксида вызывает осаждение целлюлозы.

Прядильный механизм, используемый для экструзии аминоксидного раствора целлюлозы, имеет ряд отверстий, соответствующих требуемому числу волокон в нити из непрерывных волокон. После экструзии вновь изготовленную нить промывают водой в режиме противотока, чтобы очистить от аминоксида. Это промывание можно осуществлять на передвижных катушках, на которые поступает вода для промывания волокон. Для осуществления дальнейшей обработки может быть нанесено аппретирующее вещество, после чего нить высушивают. Промытую и высушенную нить наматывают на бобину.

В лиоцелловом процессе целлюлоза в форме древесной массы представляет собой единственный используемый исходный материал. Используемая древесная масса поступает из постоянно восстанавливаемых хозяйственных лесов. Производимые волокна на 100% состоят из целлюлозы и представляют собой единственный продукт производственного процесса. Аминоксидный растворитель регенерируют из промывочной воды и повторно используют для производства следующих волокон. Степень этой регенерации может быть очень высокой, составляя 99,7%. В результате этого оказывается весьма незначительным воздействие лиоцеллового процесса на окружающую среду. В этом процессе практически отсутствуют выбросы газообразных и жидких веществ, и в производимом волокне отсутствует растворитель.

С другой стороны, в вискозном процессе применяют сероуглерод, гидроксид натрия, серную кислоту и сульфат цинка. Если не предпринимать значительных усилий, из этого процесса могут высвобождаться сероводород и сероуглерод. В качестве побочного продукта процесса получают сульфат натрия.

Настоящее изобретение может быть дополнительно усовершенствовано следующими дополнительными признаками, которые могут быть объединены независимо друг от друга, причем все они проявляют различные технические эффекты

Нити из непрерывных лиоцелловых волокон, используемые для производства изделий согласно настоящему изобретению, могут представлять собой непосредственно изготовленные нити в нескрученном состоянии или могут быть скрученными посредством перемотки. Нить может представлять собой двойную нить. Она может быть объединена с другой нитью из непрерывных волокон или нитью из штапельных волокон посредством скручивания нитей друг с другом или посредством переплетения с применением, например, воздушной струи.

Лиоцелловый деним согласно настоящему изобретению содержит предпочтительно по меньшей мере 10% лиоцелловых волокон по меньшей мере в одной из уточных и основных нитей. Предпочтительно минимальное полное содержание лиоцелловых волокон в лиоцелловом дениме составляет более чем 10%. Содержание более чем 10% может значительно улучшать качество на ощупь полотна, которому придается мягкая структура нити, содержащей лиоцелловые волокна или состоящей из них. Следовательно, полное содержание лиоцелла, составляющее по меньшей мере 10%, уже придает тактильные свойства, независимо от того, используется ли лиоцелловое волокно в основе или утке. Кроме того, смешивание по меньшей мере 10% лиоцелловых волокон с другими синтетическими или целлюлозными волокнами, например, с вискозными или медноаммиачными волокнами, или с вискозными или медноаммиачными штапельными волокнами, или шерстью и хлопком улучшает прочность нити. Наконец, смешивание по меньшей мере 10% лиоцелловых волокон и синтетических волокон значительно улучшает воздухопроницаемость и регулирование влажности полотна.

Процедуры окрашивания и аппретирования в обработке денима являются весьма трудоемкими, поскольку они сочетают в себе сильное химическое воздействие с интенсивной механической обработкой полотна. Следовательно, в этих процессах не могут быть использованы вискозные и шелковые волокна, поскольку они не выдержали бы этой процедуры. По этой причине вискозные и/или медноаммиачные штапельные волокна и нити могут быть использованы лишь в очень небольшой пропорции в сочетании с лиоцелловыми волокнами, или может даже потребоваться их замещение лиоцелловыми волокнами согласно другому варианту осуществления.

Согласно другому предпочтительному варианту осуществления деним является беленым. В отличие, например, от денимов, содержащих шелк, лиоцелловые волокна являются пригодными к обработке агрессивными аппретирующими реагентами, такими как хлорсодержащий отбеливатель. Кроме того, неожиданно было обнаружено, что такой агрессивный аппретирующий реагент, в частности хлорсодержащий отбеливатель, размягчает нить, содержащую лиоцелловые волокна или состоящую из них, и, таким образом, значительно улучшает мягкость и гладкость лиоцеллового денима.

Лиоцелловый деним согласно настоящему изобретению имеет превосходную мягкость. Косвенная мера мягкости представляет собой значение TS7, которое определяет анализатор мягкости ткани (TSA). Согласно одному варианту осуществления настоящего изобретения деним имеет значение TS7 не более чем 8 в фиксированном состоянии, т.е. до стирки одежды. Кроме того, значение TS7 е более чем 6 может быть получено для денима согласно настоящему изобретению после стирки одежды и даже после беления.

Анализатор мягкости ткани также определяет другой параметр, значение TS750, которое находится в корреляции с гладкостью. Предпочтительно деним согласно настоящему изобретению в фиксированном состоянии имеет значение TS750 не более чем 120. Значение TS750 не более чем 120 может также сохраняться после стирки одежды и/или после беления.

При вышеуказанных значениях гладкости и/или мягкости деним согласно настоящему изобретению имеет более высокую гладкость и/или мягкость, чем хлопковый деним, и даже несколько превосходит по мягкости и/или гладкости деним, содержащий шелковую нить.

Предпочтительно деним также имеет высокую механическую устойчивость. Например, деним может выдерживать по меньшей мере 15000 циклов до образования отверстий при исследовании на истирание по Мартиндейлу в фиксированном состоянии, т.е. до стирки одежды. Согласно другому варианту осуществления деним может выдерживать 8000 циклов до образования отверстий после стирки одежды и/или после беления. Это показывает, что деним согласно настоящему изобретению может быть использован для текстильных изделий, которые подвергаются сильному износу.

Согласно другому варианту осуществления внешняя сторона денима, т.е. сторона основы денима может иметь степень скатывания в узелки не хуже чем 5 в фиксированном состоянии, т.е. до стирки одежды, и/или не хуже чем 5 после стирки одежды и не хуже чем 5 после беления.

Прочность нити денима по меньшей мере в одном из основного и/или уточного направления, в котором используется нить из лиоцелловых волокон, составляет предпочтительно по меньшей мере 20 сН/текс, предпочтительнее по меньшей мере 25 сН/текс в фиксированном состоянии при температуре 20°С и относительной влажности 65% (20/65) и/или по меньшей мере 10 сН/текс, предпочтительно по меньшей мере 20 сН/текс во влажном состоянии. После стирки одежды прочность нити по меньшей мере в одном из основного и/или уточного направления, в котором используется нить из лиоцелловых волокон, составляет предпочтительно по меньшей мере 4,5 сН/текс, предпочтительнее по меньшей мере 5 сН/текс состояние 20/65 и предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 7 сН/текс во влажном состоянии. После беления прочность нити по меньшей мере в одном из основного и/или уточного направления, в котором используется нить из лиоцелловых волокон, составляет по меньшей мере 2 сН/текс, предпочтительно по меньшей мере 3 сН/текс в состоянии 20/65 и предпочтительно по меньшей мере 2 сН/текс, предпочтительнее по меньшей мере 5 сН/текс во влажном состоянии.

Удлинение нити в случае уточной и/или основной нити, которая содержит лиоцелловые волокна или состоит из них, может составлять по меньшей мере 4% после фиксации и/или по меньшей мере 2% после стирки одежды и/или по меньшей мере 1% после беления.

Ворсистость денима согласно настоящему изобретению может иметь степень не хуже чем 4 после стирки одежды и не хуже чем 3 после беления на стороне основы, т.е. на внешней стороне денима.

Сплетение волокон денима согласно настоящему изобретению может иметь степень не хуже чем 4 до и/или после фиксации и/или не хуже чем 4,5 после стирки одежды и/или не хуже чем 4,5 после беления.

Все приведенные выше параметры квалифицируют деним согласно настоящему изобретению как полотно, подходящее для чрезвычайно широкого диапазона применений денима. Сочетание мягкости, гладкости и блеска, с одной стороны, и механических свойств, таких как износоустойчивость и прочность нити, с другой стороны, представляет собой уникальное сочетание для денимов.

Гриф, который определяют с помощью прибора для определения грифа в направлении основных и/или уточных нитей, которые содержат лиоцелловые волокна или состоят из них, составляет по меньшей мере 4 мН⋅м2⋅г-1 после стирки одежды и/или по меньшей мере 3 мН⋅м2⋅г-1 после беления. Эти значения показывают высокую гладкость и гибкость денима согласно настоящему изобретению.

Блеск основной и/или уточной нити, предпочтительно содержащей лиоцелловые волокна или состоящей из них, может представлять собой отражение по меньшей мере 20%. Это позволяет получать деним, имеющий высокий блеск.

Настоящее изобретение также относится к предметам одежды, в частности, женского платья и/или мужской одежды, таким как рубашки, куртки, блузки, платья и брюки, в которых использован описанный выше лиоцелловый деним.

Кроме того, настоящее изобретение относится к применению нити, содержащей лиоцелловые волокна или состоящей из них, в денимовом полотне.

Остаточная влажность полотна, измеряемая согласно стандарту ASTMD 1909, представляет собой показатель уровня комфорта. Шелк тутового шелкопряда имеет остаточную влажность 11% и обеспечивает один из наилучших уровней комфорта среди всех полотен в отношении остаточной влажности. Нить из лиоцелловых волокон и/или деним согласно настоящему изобретению предпочтительно имеет остаточную влажность по меньшей мере 13%, что приводит к аналогичному или даже лучшему комфорту по сравнению с шелком тутового шелкопряда.

Деним из лиоцелловых волокон согласно настоящему изобретению может иметь любой стиль, переплетение или отделку, которые являются подходящими для изготовления с применением нити из непрерывных волокон, и в результате этого получается деним, сопоставимый с хлопком. Деним из лиоцелловых волокон может иметь гладкое, саржевое, атласное, сатиновое, шашечное, кордное и сложные переплетения. Тканые полотна могут быть изготовлены с применением любого ткацкого станка, подходящего для ткачества с применением нитей из непрерывных волокон, включая челночные ткацкие станки, рапирные ткацкие станки, микрочелночные ткацкие станки или лентоткацкие станки.

Лиоцелловые денимовые полотна, изготовленные с применением нити из непрерывных лиоцелловых волокон, могут быть аналогичными по эстетическим характеристикам и внешнему виду полотну, изготовленному из нитей, содержащих непрерывные вискозные волокна, но иметь значительно улучшенные физические свойства. В результате более высоких значений прочности и модуля упругости нити получается полотно, имеющее улучшенную прочность при разрушении, прочность на разрыв, стойкость к истиранию и устойчивость. Это полотно также имеет превосходные свойства во влажном состоянии.

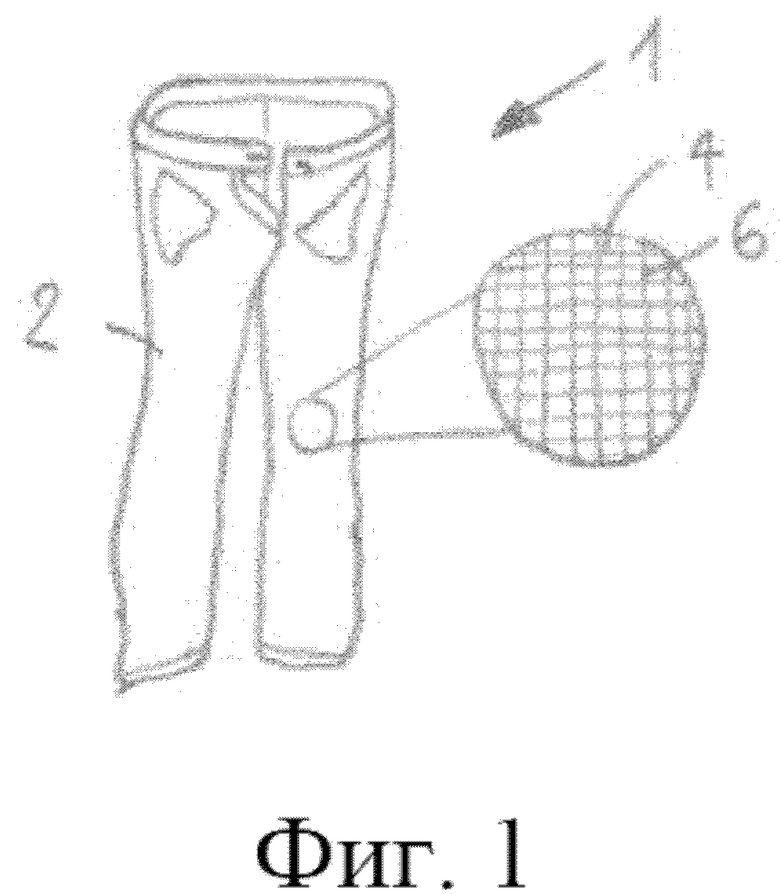

На фиг. 1 схематически представлена одежда 1, которая по меньшей мере частично изготовлена из лиоцеллового денима 2. Одежду 1 лишь схематически представляют брюки, но это не является ограничением. В качестве одежды 1 также могут присутствовать платье, комбинезон, костюм, куртка, рубашка или блузка или части и/или принадлежности указанной одежды.

Лиоцелловый деним 2 содержит уточные нити 4 и основные нити 6, которые могут быть скрученными. По меньшей мере, одна из уточных нитей 4 и основных нитей 6 содержит лиоцелловые волокна или состоит из них.

На фиг. 2 представлен пример основных и/или уточных нитей 6, 4, содержащих по меньшей мере одно лиоцелловое волокно 8. На фиг. 3 представлена скрученная основная и/или уточная трехволоконная нить 4, 6, содержащая по меньшей мере одно лиоцелловое волокно. По меньшей мере одно из волокон 8 представляет собой лиоцелловое волокно. Скрученная нить может содержать любое число волокон и иметь любое направление кручения. Предпочтительно по меньшей мере 50% нитей 4, 6 состоят из лиоцелловых волокон 8.

Для исследования качества денима из лиоцелловых волокон согласно настоящему изобретению по сравнению с шелком были изготовлены образцы, которые сопоставляли со сравнительными примерами, изготовленными из денима, содержащего хлопок или состоящего из него. Для денима нижний уровень представляет собой стандарт, с которым должен конкурировать на рынке любой деним с применением нити из искусственных волокон. Образцы денима из лиоцелловых волокон согласно настоящему изобретению сопоставляли со сравнительными примерами с применением следующих исследований:

ИССЛЕДОВАНИЯ

* исследование на истирание по Мартиндейлу согласно стандарту DIN EN ISO 12947-2;

* исследование на скатывание в узелки по Мартиндейлу согласно стандарту DIN EN ISO 12945-2;

* усадка при стирке согласно стандарту DIN EN ISO 5077; из абсолютных значений усадки в обоих направлениях образцов вычислена сумма, представляющая собой объединенную усадку;

* прочность к трению согласно стандарту ISO 105 Х12;

* показатель несминаемости, определенный Ассоциацией химиков и колористов текстильной промышленности США (ААТСС) согласно стандарту DIN EN ISO 15487;

* воздухопроницаемость согласно стандарту DIN EN ISO 9237;

* износоустойчивость согласно стандарту DIN EN 20105-А02;

* прочность основной и уточной нити согласно стандарту DIN EN ISO 2062,

* остаточная влажность согласно ASTMD 1909,

* блеск нити, определяемый под углом 45° согласно стандарту EN 14086-01/2003,

* блеск полотна, определяемый под углом 75° согласно стандарту Технической ассоциации в целлюлозно-бумажной промышленности (TAPPI) Т480.

Для конечного потребителя важно, как изменится внешний вид полотна после стирки. Для соответствующей оценки эти поверхностные аспекты, включая ворсистость, скатывание в узелки и сплетение волокон, определяли, осуществляя следующие исследования:

Исследования осуществляли три исследователя в темном помещении, в котором была установлен блок прибора Multilight Datacolor, содержащего лампы дневного света Variolux D65. Лампы были установлены на верхней стороне блока.

Для исследования ворсистости исследуемый образец помещали в наклонном состоянии по отношению к исследователю, который определял ворсистость от наилучшей (степень 5, отсутствие ворсистости) и до наихудшей (степень 1, длинные выступающие волокна вплоть до 2 мм).

Число скатанных узелков (катышков на поверхности полотна) определяли, используя стандартные образцы (трикотажные материалы K3 или K2 или тканые материалы W3 или W2) согласно стандарту Швейцарской федеральной лаборатории материаловедения (EMPA) SN 198525, аналогичному стандарту DIN EN ISO 12 945-2. Стандартные образцы оценивали по шкале от 1 до 5 и сопоставляли с исследуемыми образцами. Степень 5 соответствует дениму, у которого отсутствует скатывание в узелки. Чем больше степень скатывания в узелки на поверхности, тем меньшую оценку получают исследуемые образцы. Наихудшая степень равна 1.

Сплетение волокон происходит, если фибриллированные волокна движутся по поверхности под действием очистки. Фибриллированные волокна представляют собой кистеобразные концы с выступами при наблюдении очищенного образца под микроскопом. Для измерения сплетения волокон использовали микроскоп SM с окуляром X10 от компании UHL Technische Mikroskope. Гладкой поверхности, на которой отсутствуют фибриллированные волокна, соответствует степень 5. Если присутствовал плотный пух из длинных изогнутых концов волокон, которые частично отделялись от поверхности, определяли степень 1.

Во всех трех исследованиях являются возможными промежуточные степени.

Если образцы подвергали стирке, стирку осуществляли согласно стандарту DIN EN ISO 6330. Исследования для оценки параметров в сухом состоянии осуществляли в кондиционированных условиях 20/65. Все стандарты, упомянутые в настоящей заявке, включены во всей своей полноте в настоящий документ посредством ссылки.

Образцы изготавливали следующим образом. Здесь поверхностную плотность определяли согласно стандарту DIN EN 12127. Число волокон в уточных и основных нитях определяли в соответствии со стандартом DIN 53820-3.

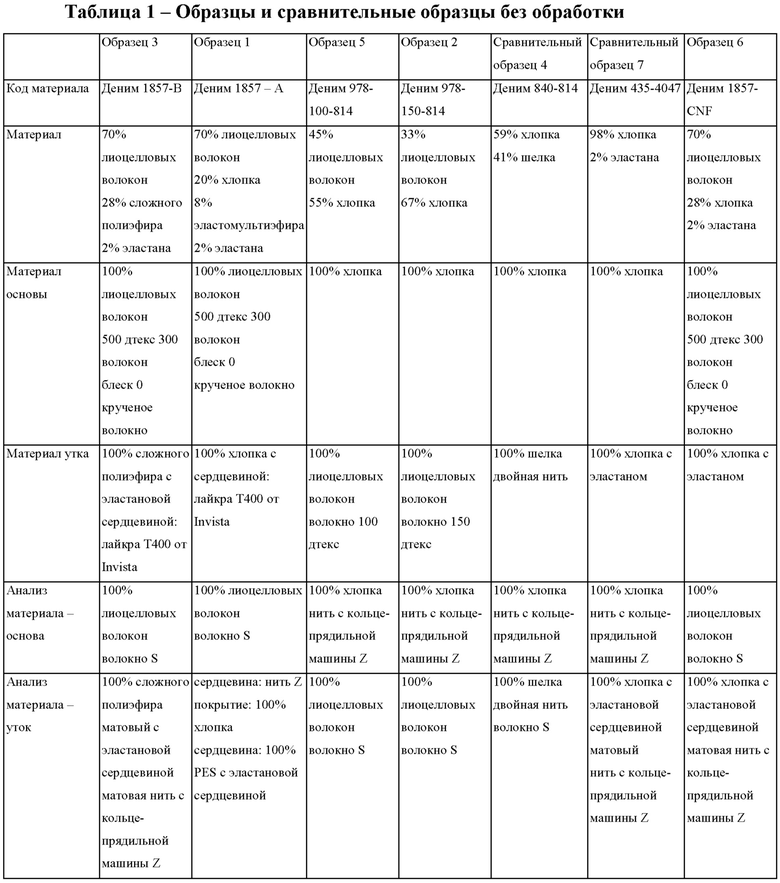

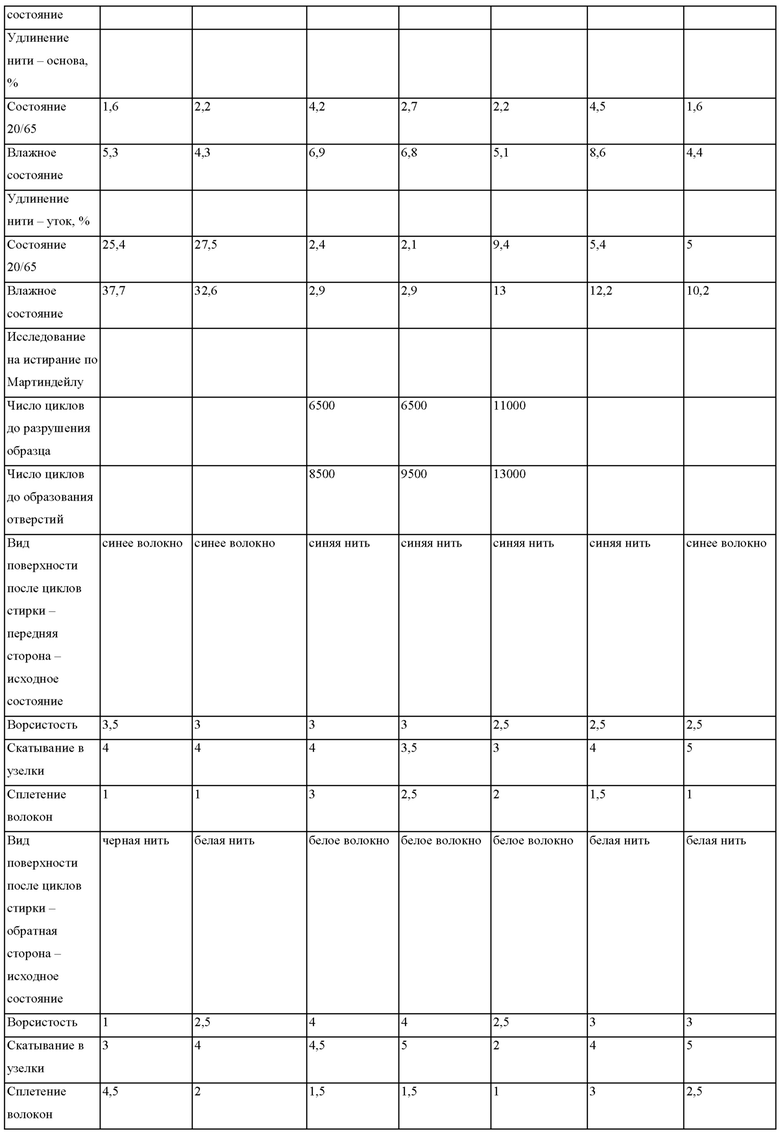

В таблице 1 представлен обзор материалов и свойств образцов 1, 2, 3, 5 и 6, которые содержат деним из лиоцелловых волокон, и сравнительных образцов 4 и 7, которые содержат сравнительный хлопок, по сравнению с которым были исследованы образцы 1, 2, 3, 5 и 6.

Образцы 1, 2, 3, 5 и 6 и сравнительные образцы 4 и 7

Образец 1 представлял собой деним 1857-А, в котором основа состояла из блестящей нескрученной нити, имеющей линейную плотность 500 дтекс и состоящей из лиоцелловых волокон. Уточная нить представляла собой хлопковую нить, имеющую сердцевину из лайкры Т400. В результате этого было получено полотно, содержащее 70% лиоцелловых нитей, 20% хлопка, 8% эластомультиэфира и 2% эластана. Деним имел поверхностную плотность 343 г⋅м-2.

Образец 2 представлял собой деним 978-150-814, содержащий 33% лиоцелловых волокон и 67% хлопка. Поверхностная плотность составляла 143 г⋅м-2. Основа состояла из хлопковой нити с кольцепрядильной машины с правым направлением крутки (Z). Уток состоял из нити, имеющей линейную плотность 150 дтекс и состоящей из 90 волокон.

Образец 3 представлял собой деним 1857-8, в котором основа состояла из блестящей нескрученной нити, содержащей 100% лиоцелловых волокон, имеющей линейную плотность 500 дтекс и состоящей из 300 волокон. Уток состоял на 100% из сложно полиэфирной нити с эластановой сердцевиной, содержащей лайкру Т400. В результате был получен деним, имеющий поверхностную плотность 356 г⋅м-2 и содержащий 70% лиоцелла, 28% сложного полиэфира и 2% эластана.

Образец 6 представлял собой деним 1857-CNF, содержащий 70% лиоцелла, 28% хлопка и 2% эластана. Основа состояла из нитей из лиоцелловых волокон, имеющих линейную плотность 556 дтекс. Уток состоял из матовой хлопковой нити с кольцепрядильной машины с эластановой сердцевиной

Образец 5 представлял собой деним 978-100-814, содержащий 45% лиоцелла и 55% хлопка. Основа состояла из хлопковой нити с кольцепрядильной машины с правым направлением крутки (Z), и уток состоял из лиоцелловой нити, имеющей линейную плотность 100 дтекс и состоящей из 60 волокон. Поверхностная плотность материала составляла 128 г⋅м-2.

Сравнительный образец 4 представлял собой деним 840-814, состоящий из 59% хлопка и 41% шелка, где основная нить представляла собой хлопок, и уточная нить представляла собой шелк. В результате этого был получен деним, который имел высокую мягкость, гладкость и блеск. Поверхностная плотность составляла 171 г⋅м-2.

Сравнительный образец 7 представлял собой деним 435-4047, состоящий из 98% хлопка и 2% эластана. Основа состояла из хлопковой нити с кольцепрядильной машины, а уток состоял из хлопковой нити с кольцепрядильной машины с матовой эластановой сердцевиной.

Образцы 1-3 и 6 сопоставляли со сравнительным образцом 7, определяя стойкость к стирке, стойкость к аппретирующим реагентам, гладкость, мягкость и блеск.

Образцы 2 и 5 сопоставляли со сравнительным образцом 4, сравнивая имеющий лиоцелловую основу деним и имеющий хлопковую основу деним, которые имели одинаковый уточный материал.

Образцы и сравнительные образцы подвергали обработке на следующих стадиях. После каждой стадии обработки образцы и сравнительные образцы были исследованы.

Фиксация

Сначала образцы 1, 3 и 4 и сравнительный образец 7 фиксировали в течение 45 секунд при 195°С, а затем исследовали. Результаты указанных исследований кратко представлены в таблице 2.

Стирка одежды

Образцы 1, 2, 3, 5, 6 и сравнительные образцы 4 и 7 подвергали стирке следующим образом.

Фибриллирование осуществляли в растворе при соотношении 1:60, используя 2,5 кг полотна и 150 л раствора и перемешивая со скоростью 22 об/мин в течение 20 минут при 60°С с максимальной скорость нагревания; раствор содержал 2 г/л Personal L, 2 г/л соды и 0,3 г/л Lava Sperse KDS cone.

Затем раствор охлаждали до 40°С и осуществляли полоскание, используя 300 л холодной воды, затем осуществляли полоскание, используя 150 л теплой воды, в течение 5 минут при 50°С, причем нагревание осуществляли с самого начала полоскания, а затем повторно осуществляли полоскание, используя 300 л холодной воды.

После полоскания осуществляли ферментативную стирку в растворе при таком же соотношении 1:60, используя 2,5 кг полотна и 150 л раствора и перемешивая со скоростью 22 об/мин. Раствор содержал 2 г/л Personal L, 3 г/л Peristal Е и 0,3 г/л Lava Sperse KDS cone. Значение pH устанавливали в диапазоне от 4,5 до 5. После нагревания до 55°С при максимальной скорости нагревания проверяли значение рН. При рН 5,5 добавляли 2 г/л Perizym 2000 перед добавлением фермента, а затем материал обрабатывали при 55°С в течение 55 минут. Затем материал нагревали до 85°С и обрабатывали при 85°С в течение 15 минут.

После этого раствор сливали, и материал полоскали следующим образом. Сначала осуществляли полоскание, используя 300 л холодной воды, а затем осуществляли полоскание, используя 150 л теплой воды, причем нагревание начинали с момента добавления воды для второй стадии полоскания. Полоскание теплой водой продолжали в течение 5 минут при 50°С. Наконец, осуществляли полоскание, используя 300 л холодной воды.

Восстановление осуществляли, используя в вышеописанном соотношении 1:60 раствор, содержащий 2% Tubingal RGH, 1% Tubingal RWM, 3 г/л Peristal Е, в течение 15 минут при 40°С после нагревания с максимальной скоростью.

Раствор затем сливали, и материал высушивали в барабане в течение 50 минут при 80°С и после этого выдерживали для охлаждения в течение 20 минут.

После этого образцы и сравнительные образцы были исследованы, как описано выше. Результаты кратко представлены в таблице 3.

Сильное беление

Для заключительной серии исследований образцы 1, 2, 3, 5, 6 и сравнительные образцы 4 и 7 подвергали белению следующим образом.

Предварительную стирку осуществляли в растворе при соотношении 1:60, используя 2,5 кг полотна и 150 л раствора. Для предварительной стирки использовали 2 г/л Personal L, 0,5 г/л NaOH 100% (1 г/л NaOH 50%) и 0,2 г/л Lava Sperse KDS conc. Предварительную стирку осуществляли в течение 20 минут при 60°С (максимальная скорость нагревания).

После этого осуществляли охлаждение до 40°С, а затем полоскание, используя 300 л холодной воды.

Беление осуществляли в растворе при соотношении 1:60 и скорости перемешивания 15 об/мин в течение 30 минут, снова используя 2,5 кг полотна и 150 л холодного раствора, содержащего 2 г/л соды и 0,4 г/л Lava Sperse KDS cone. Значение рН проверяли и поддерживали на уровне 10. В качестве отбеливателя использовали раствор, содержащий 3 г/л активного хлора (20 мл/л отбелочного раствора 150 г/л).

Раствор затем сливали, и осуществляли полоскание материала, используя 300 л холодной воды и 150 л теплой воды, как описано выше.

Дехлорирование осуществляли, используя раствор 2 мл/л 50% пероксида водорода в течение 30 минут при 40°С.

Затем осуществляли полоскание, используя 300 л холодной воды, полоскание, используя 150 л теплой воды в течение 5 минут при 50°С (нагревание начинали одновременно с полосканием), и полоскание, используя 300 л холодной воды.

Затем осуществляли ферментативную стирку с последующим полосканием, восстановлением и высушиванием в барабане следующим образом:

После полоскания осуществляли ферментативную стирку в растворе при таком же соотношении 1:60, используя 2,5 кг полотна и 150 л раствора и перемешивая со скоростью 22 об/мин. Раствор содержал 2 г/л Personal L, 3 г/л Peristal Е и 0,3 г/л Lava Sperse KDS cone. Значение рН устанавливали в диапазоне от 4,5 до 5. После нагревания до 55°С при максимальной скорости нагревания проверяли значение рН. При рН 5,5 добавляли 2 г/л Perizym 2000 перед добавлением фермента, а затем материал обрабатывали при 55°С в течение 55 минут. Затем материал нагревали до 85°С и обрабатывали при 85°С в течение 15 минут.

После этого раствор сливали, и материал полоскали следующим образом. Сначала осуществляли полоскание, используя 300 л холодной воды, а затем осуществляли полоскание, используя 150 л теплой воды, причем нагревание начинали с момента добавления воды для второй стадии полоскания. Полоскание теплой водой продолжали в течение 5 минут при 50°С. Наконец, осуществляли полоскание, используя 300 л холодной воды.

Восстановление осуществляли, используя в вышеописанном соотношении 1:60 раствор, содержащий 2% Tubingal RGH, 1% Tubingal RWM, 3 г/л Peristal Е, в течение 15 минут при 40°С после нагревания с максимальной скоростью.

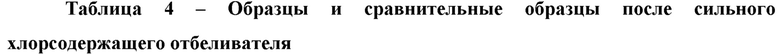

После этого образцы и сравнительные образцы были исследованы, как описано выше. Результаты кратко представлены в таблице 4.

Результаты

Из таблиц 1-4 становятся очевидными следующие результаты. При сопоставлении образцов 2 и 5 со сравнительным образцом 4 оказалось, что удельная прочность лиоцеллового волокна согласно настоящему изобретению во влажном состоянии и сухом состоянии является значительно выше, чем удельная прочность шелкового денима в сравнительном образце 4. Кроме того, прочность нити и удлинение нити во влажном состоянии и сухом состоянии является превосходной для всех образцов денима из лиоцелловых волокон в сопоставлении со сравнительными образцами 4 и 7 денима из нелиоцеллового хлопкового волокна.

Кроме того, было продемонстрировано, что деним из лиоцелловых волокон, как и хлопок, выдерживает весьма агрессивные аппретирующие реагенты, такие как хлорсодержащий отбеливатель, который разрушает шелк.

В отношении скатывания в узелки, ворсистости и сплетения волокон деним из лиоцелловых волокон является по меньшей мере сопоставимым, если не лучше на один балл, чем хлопковый деним до и после стирки одежды и после беления. Кроме того, лиоцелловые волокна не подвергаются фибриллированию, которое происходит с хлопком после стирки.

Хотя хлопок имеет более высокую прочность нити до и после стирки одежды и после беления, прочность нити денима из лиоцелловых волокон согласно настоящему изобретению все же является весьма хорошей. В частности, с прочностью нити денима из лиоцелловых волокон сочетаются блеск, мягкость и гладкость, причем по всем этим качествам наблюдается превосходство по сравнению с хлопковым денимом, и они могут быть достигнуты только в случае денима, содержащего шелк. Однако последний не может быть подвернут белению.

Это становится понятным из следующих исследований, в которых мягкость и гладкость анализировали с применением анализатора мягкости ткани (TSA), прибора для определения грифа, с участием группы исследователей, определяющих качество на ощупь.

Исследование TSA

Исследование TSA осуществляли, чтобы проверить, что тактильные качества денима из лиоцелловых волокон в образцах 1-5 являются по меньшей мере такими же, если не превосходящими тактильные качества шелкового денима в сравнительном образце 4.

Два преимущественных тактильных качества, которые улучшаются посредством применения шелк в дениме, представляют собой мягкость и гладкость. Для объективной оценки указанных характеристик осуществляли исследование TSA.

Исследование TSA описано в статье  et al., "Исследование грифа текстильных материалов с применением акустического анализа", Meilland Textilberichte, 1/2102, p. 43-45; в публикации ЕМТЕС,

et al., "Исследование грифа текстильных материалов с применением акустического анализа", Meilland Textilberichte, 1/2102, p. 43-45; в публикации ЕМТЕС,  , "Новая и объективная измерительная методика для анализа мягкости ткани" (2012); в инструкциях по эксплуатации прибора TSA; и в статье "Новая и объективная измерительная методика для анализа мягкости", Allgemeiner Vliesstoff Report (AVR), 5/2015, p. 99-101. Это исследование, первоначально разработанное для измерении мягкости и гладкости тонкой бумаги и нетканых материалов с применением акустических спектров, было также приспособлено для оценки мягкости и гладкости тканых полотен.

, "Новая и объективная измерительная методика для анализа мягкости ткани" (2012); в инструкциях по эксплуатации прибора TSA; и в статье "Новая и объективная измерительная методика для анализа мягкости", Allgemeiner Vliesstoff Report (AVR), 5/2015, p. 99-101. Это исследование, первоначально разработанное для измерении мягкости и гладкости тонкой бумаги и нетканых материалов с применением акустических спектров, было также приспособлено для оценки мягкости и гладкости тканых полотен.

Исследование TSA осуществляли с применением устройства анализатора мягкости ткани (TSA) от компании ЕМТЕС Electronics GmbH (Лейпциг, Германия) и программного обеспечения ESM, которое поставляется вместе с прибором TSA. В исследовании TSA измеряют акустический спектр, который получают в результате прижатия и вращения звездообразного тела к образцу полотна с заданной силой. Для исследования полотно зажимают по его периметру и оставляют без опоры в других точках, в частности, напротив вращающегося тела. Здесь при осуществлении исследования TSA не использовали программное обеспечение и соответствующий алгоритм оценки. Вместо этого в акустическом спектре акустическое давление TS7, измеряемое прибором TSA при частоте 7 кГц, принимали в качестве объективной косвенной меры мягкости, а акустическое давление TS750, измеряемое прибором TSA при частоте 750 Гц, принимали в качестве объективной косвенной меры гладкости. Акустическое давление автоматически определяли прибором TSA как среднеквадратическое значение дБ⋅V2, где V представляет собой скорость вращения вращающегося тела. Непосредственное применение указанных значений предотвращало любые проблемы, которые могли бы возникать вследствие алгоритма оценки, максимизации и сглаживания (EMS), разработанного для тонкой бумаги, а не для тканых полотен. Исследованию TSA подвергали по четыре пробы для каждого образца.

Для исследования в устройстве TSA зажимали требуемым образом образец полотна диаметром 11 см, который исследовали без растяжения.

Меньшие значения TS7 показывают более высокую мягкость, и меньшие значения TS750 показывают более высокую гладкость.

Исследования прибором для определения грифа

Исследования с помощью прибора для определения грифа осуществляли, используя соответствующий прибор от Thwing-Albert Instrument Company (Западный Берлин, штат Нью-Джерси, США). Размеры образца составляли 10 см × 10 см. Использовали щель шириной  дюйма, балку массой 1000 г и поверхность из нержавеющей стали. Исследования образцов проводили в условиях 20/65.

дюйма, балку массой 1000 г и поверхность из нержавеющей стали. Исследования образцов проводили в условиях 20/65.

В обоих исследованиях с применением TSA и прибора для определения грифа анализировали только лицевую (внешнюю) сторону денима. Результаты кратко представлены в таблице 5.

В процессе исследования прибор для определения грифа осуществляет два измерения силы, которые соответствуют двум ортогональным направления, включая машинное направление MD, которое в выбранной ориентации представляет собой основное направление, и поперечное направление CD, которое в выбранной ориентации представляет собой уточное направление. С указанными силами находятся в корреляции жесткость и гладкость исследуемой поверхности. Силу нормируют по отношению к поверхностной плотности исследуемого образца и в результате этого получают гриф, выраженный в мН⋅м2⋅г-1.

Из таблицы 5 следует, что хлопковый деним в сравнительном образце 7 уступает в отношении гладкости образцам 1, 3 и 6. Хотя до стирки одежды эти денимы из лиоцелловых волокон являются более жесткими, чем хлопковый деним в сравнительном образце 7, после стирки одежды они становятся более мягкими, чем сравнительный образец 7.

Шелковый деним в сравнительном образце 4 является менее гладким, чем образцы 2 и 5, в которых вместо шелка в уточных нитях использованы бесконечные лиоцелловые волокна. Кроме того, деним из лиоцелловых волокон является мягче, чем шелковый деним в сравнительном образце 4 до аппретирования. После аппретирования мягкость образцов 2 и 5 соответствует мягкости сравнительного образца 4.

Таким образом, на основании исследований с применением TSA и прибора для определения грифа можно делать вывод, что деним из лиоцелловых волокон согласно настоящему изобретению действительно сочетает в себе превосходную мягкость и гладкость с пригодностью для беления. Кроме того, деним из лиоцелловых волокон имеет высокую удельную прочность. В результате этого сочетания получается новый класс денимовых полотен.

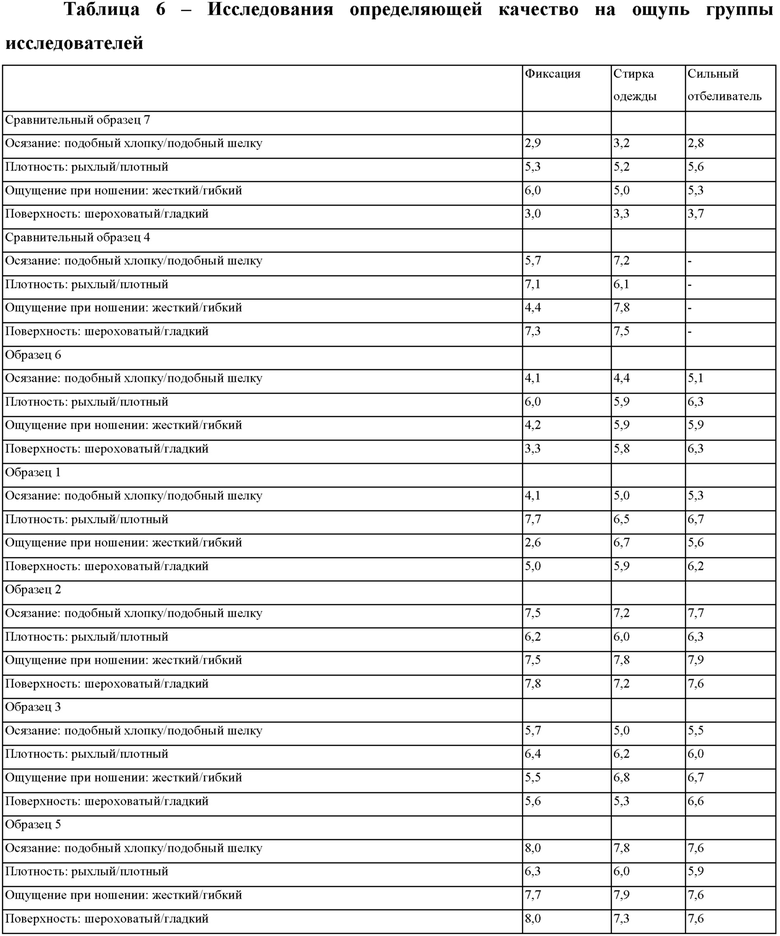

Определение качества на ощупь группой исследователей

Чтобы проверить результаты исследований с применением TSA и прибора для определения грифа, качество на ощупь определяла группа исследователей. Группу исследователей составляли десять независимых специалистов по текстильным материалам. Задача группы исследователей заключалась в том, чтобы объективно оценить качество на ощупь денима из лиоцелловых волокон согласно настоящему изобретению в сопоставлении со сравнительными образцами.

Чтобы получить воспроизводимые результаты, не зависящие от участников группы исследователей, определяющая качество на ощупь группа исследователей работала следующим образом:

Все образцы, подлежащие исследованию качества на ощупь группой исследователей, были изготовлены в формате 17 см × 17 см и наклеены на картон с применением двухсторонней клейкой ленты на расстоянии около 2 см от границы на верхнем крае. Образец полотно наклеивали на картон таким образом, что лицевая (основонастилочная) сторона была обращена вверх. Образец был ориентирован таким образом, что уточное направление было горизонтальным, и основное направление было вертикальным.

В целях оценки качества на ощупь была определена семантическая сетка путем представления пар противоположных по смыслу качественных прилагательных для описания качества на ощупь. Термин из пар противоположных прилагательных, который соответствовал желательному качеству, рассматривается как "наилучший". Таким образом, полотно, гладкость которого имеет желательное качество, будет получать более высокие оценки, чем для противоположного качества, представляющего собой шероховатость. Оценки определяли по шкале от 1 (наихудшая) до 10 (наилучшая).

Кроме того, был определен способ определения оценки, например, посредством заданного движения руки по полотну для оценки гладкости.

Образцы стандартных полотен, которые имели такой же тип структуры (переплетения) и близкие параметры структуры, насколько это возможно, и в то же время значительные различия в отношении качества на ощупь, были предварительно определены для каждой пары слов. Например, для оценки качества на ощупь группа исследователей получала полотно, которое считалось имеющим стандартную шероховатость, и полотно, которое считалось имеющим стандартную гладкость.

Соответствующие стандартные полотна получали фиксированные оценки, составляющие 2 и 8, соответственно. Таким образом, по определению стандартное полотно для худшего качества из пары слов имело оценку 2, а стандартное полотно для лучшего качества из пары слов имело оценку 8. Определение оценок 2 и 8, соответственно, позволяло расширить шкалу в течение исследования, если встречались материалы, имеющие лучшее или худшее качество, чем два стандартных материала. Таким образом, стандартный материал для шероховатости был определен как имеющий оценку 2, а стандартный материал для гладкости был определен как имеющий оценку 8 по шкале «шероховатость-гладкость». Все другие материалы, которые были затем исследованы, были оценены по качеству на ощупь группа исследователей по сравнению со стандартным материалом.

Для исследования образцов денима была использована следующая семантическая

сетка:

- для оценки осязания: подобный хлопку (оценка 2) и подобный шелку (оценка 8);

- для оценки плотности: рыхлый (оценка 2) и плотный (оценка 8);

- для оценки ощущения при ношении: жесткий (оценка 2) и гибкий (оценка 8);

- для оценки поверхности: шероховатый (оценка 2); и гладкий (оценка 8).

В качестве стандартного материала для оценки 2 был использован сравнительный образец 7. В качестве стандартного материала для оценки 8 был использован сравнительный образец 4 для всех пар слов.

Группе исследователей была поручена оценка вышеупомянутых характеристик следующим образом:

- Для оценки осязания картонку с образцом поднимали одной рукой, чтобы полотно могло складываться. Затем участников определяющей качество на ощупь группы исследователей просили захватить свисающее полотно таким образом, чтобы кисть руки могла осязать лицевую (основонастилочную) сторону денима.

- Плотность описывает, придает ли полотно ощущение более рыхлого или более плотного переплетения. Картонку с образцом помещали на стол перед отдельными участниками определяющей качество на ощупь группы исследователей. Они брали полотно обеими руками, мяли и растягивали полотно.

- Ощущение при ношении определяли, снова поднимая картонку с образцом одной рукой и позволяя полотну складываться. Картонку с образцом затем встряхивали, чтобы оценить картину падения полотна. Затем полотно захватывали свободной рукой для дальнейшей оценки.

- Наконец, для оценки ощущения поверхности картонку с образцом помещали на стол. Основонастилочную поверхность оценивали, перемещая кисть руки в основном направлении и в уточном направлении.

Для каждого образца полотна и каждой пары слов вычисляли среднее значение по оценкам отдельных участников определяющей качество на ощупь группы исследователей, а также отклонение от среднего значения. Среднее значение использовали для оценки и квалификации образцов. Результаты кратко представлены в таблице 6.

Блеск

Блеск индивидуальных нитей, используемых в лиоцелловом дениме согласно настоящему изобретению, измеряли с применением блескомера. В таблице 7 представлены результаты, выраженные как процентное отражение падающего света. Для измерения блеска нитей их наматывали на оберточный картон, и блеск измеряли согласно стандарту EN 14086-01/2003 под углом 45°. Блеск полотен определяли согласно стандарту TAPPI Т480 под углом 75°. Угол наблюдения измеряли относительно направлению нити для измерения блеска нити.

Образцы 1, 3, 7, 8 представляли собой нити, состоящие на 100% из блестящих лиоцелловых волокон, имеющих линейные плотности, указанные в таблице 7.

Образцы 2, 4, 5, 6 представляли собой сравнительные образцы.

Образец 3 по своему блеску значительно превосходил все остальные образцы и сравнительные образцы. Образцы 1 и 6 были сопоставимы по блеску со сравнительным образцом 7 из денима, содержащего шелк.

Блеск нити, подходящей для использования в дениме, представлял собой отражение по меньшей мере 20%.

Таким образом, можно сделать вывод, что деним из лиоцелловых волокон согласно настоящему изобретению также сочетает в себе превосходный блеск со стойкостью к агрессивным аппретирующим реагентам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДЕЖДА ИЗ ШЕЛКОПОДОБНОЙ ТКАНИ, СОДЕРЖАЩЕЙ ЛИОЦЕЛЛОВЫЕ ВОЛОКНА ИЛИ СОСТОЯЩЕЙ ИЗ НИХ | 2018 |

|

RU2747298C1 |

| ТРИКОТАЖНЫЕ ПОЛОТНА ИЗ НЕПРЕРЫВНЫХ ЛИОЦЕЛЛОВЫХ ВОЛОКОН | 2018 |

|

RU2745811C1 |

| ПОДКЛАДОЧНОЕ ПОЛОТНО ИЗ ЛИОЦЕЛЛОВОГО ВОЛОКНА | 2018 |

|

RU2746092C1 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ | 2015 |

|

RU2665448C1 |

| УСТОЙЧИВЫЕ К РАЗРЕЗАНИЮ ПРЯЖА, МАТЕРИАЛ И ПРЕДМЕТ ОДЕЖДЫ | 1996 |

|

RU2178470C2 |

| СМЕСЬ ШТАПЕЛЬНЫХ ВОЛОКОН И ТЕПЛОСТОЙКАЯ ПРОЧНАЯ ТКАНЬ | 1991 |

|

RU2051223C1 |

| ТРИКОТАЖНОЕ ПОЛОТНО, ИМЕЮЩЕЕ ВЫСОКУЮ УСТОЙЧИВОСТЬ К СТИРКЕ И СВЕТОСТОЙКОСТЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2290463C2 |

| ОГНЕСТОЙКОЕ ЛИОЦЕЛЛОВОЕ ВОЛОКНО | 2018 |

|

RU2789193C2 |

| Теплостойкая прочная ткань | 1989 |

|

SU1804508A3 |

| Механизм смены цвета ткацкого станка | 1990 |

|

SU1804509A3 |

Настоящее изобретение относится к денимовому полотну, которое используют для одежды (1). Полотно состоит из уточных нитей (4) и основных нитей (6). По меньшей мере одна из основных нитей и уточных нитей содержит по меньшей мере 10% лиоцелловых волокон (8) или состоит из них. Получаемый в результате материал сочетает в себе высокую механическую износоустойчивость с превосходной мягкостью, гладкостью и блеском. Кроме того, деним согласно настоящему изобретению является пригодным для беления. Деним согласно настоящему изобретению представляет собой новый класс денима, дополняющий существующие хлопковые денимы и денимы с шелковым компонентом. 3 н. и 10 з.п. ф-лы, 3 ил., 7 табл.

1. Лиоцелловый деним (2), состоящий из уточных нитей (4) и основных нитей (6), в котором по меньшей мере одна из уточных нитей (4) и основных нитей (6) содержит по меньшей мере 10% лиоцелловых волокон (8) или состоит из них.

2. Лиоцелловый деним по п. 1, причем деним является беленым.

3. Лиоцелловый деним по п. 1 или 2, причем деним имеет значение TS7 не более чем 6 при исследовании TSA в фиксированном состоянии и/или после стирки одежды и/или после беления.

4. Лиоцелловый деним по любому из пп. 1-3, причем деним имеет значение TS750 не более чем 100 в фиксированном состоянии и/или после стирки одежды и/или после беления.

5. Лиоцелловый деним по любому из пп. 1-4, в котором прочность нити для нитей, содержащих лиоцелл или состоящих из него, составляет по меньшей мере 25 сН/текс после фиксации и/или по меньшей мере 4,5 сН/текс после стирки одежды и/или по меньшей мере 2 сН/текс после беления.

6. Лиоцелловый деним по любому из пп. 1-5, причем деним выдерживает по меньшей мере 15000 циклов до образования отверстий при исследовании на истирание по Мартиндейлу в фиксированном состоянии и 8000 циклов до образования отверстий при исследовании на истирание по Мартиндейлу после стирки одежды и/или после беления.

7. Лиоцелловый деним по любому из пп. 1-6, причем сторона основы денима имеет степень скатывания в узелки не хуже чем 5 в фиксированном состоянии и/или не хуже чем 5 после стирки одежды и не хуже чем 5 после беления при исследовании на скатывание в узелки по Мартиндейлу.

8. Лиоцелловый деним по любому из пп. 1-7, в котором удлинение нити для по меньшей мере одной из основных и уточных нитей, содержащих лиоцелловые волокна, составляет по меньшей мере 4% после фиксации и/или по меньшей мере 2% после стирки одежды и/или по меньшей мере 1% после беления.

9. Лиоцелловый деним по любому из пп. 1-8, причем деним на стороне основы имеет степень ворсистости не хуже чем 4 после стирки одежды и не хуже чем 3 после беления.

10. Лиоцелловый деним по любому из пп. 1-9, причем сплетение волокон денима имеет

степень не хуже чем 4 до и/или после фиксации и/или не хуже чем 4,5 после стирки одежды и/или не хуже чем 4,5 после беления.

11. Лиоцелловый деним по любому из пп. 1-10, в котором гриф в направлении основных и/или уточных нитей, которые содержат лиоцелловые волокна или состоят из них, составляет по меньшей мере 4 мН⋅м2⋅г-1 после стирки одежды и/или по меньшей мере 3 мН⋅м2⋅г-1 после беления.

12. Одежда, содержащая лиоцелловый деним по любому из пп. 1-11 или состоящая из него.

13. Применение нити, содержащей по меньшей мере 10% лиоцелловых волокон или состоящей из них, в денимовом полотне.

| WO 2012027374 A1, 01.03.2012 | |||

| WO 2014015351 A1, 30.01.2014 | |||

| СПОСОБ ПОДГОТОВКИ ОСНОВЫ ТКАНИ "ДЕНИМ" И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043437C1 |

Авторы

Даты

2021-08-12—Публикация

2018-09-20—Подача