Область техники, к которой относится настоящее изобретение

Настоящее изобретение в целом относится к катушкам и более конкретно относится к многослойной катушке и способу ее изготовления.

Предшествующий уровень техники настоящего изобретения

Во всех устройствах, работающих на электромагнитной индукции, таких как электрический двигатель, электрический генератор, трансформатор и катушка индуктивности, требуется использование электромагнитной катушки. В традиционной электромагнитной катушке применяется технология намотки проволоки круглого сечения. Воздушный зазор между проволоками круглого сечения увеличивает тепловое сопротивление при рассеянии тепла наружу изнутри катушки. Эти два фактора существенно ограничивают эффективность электромагнитного оборудования.

С повышением требований к энергосбережению и защите окружающей среды, возникает технология использования проволоки квадратного сечения или плоской проволоки в соответствии с требованиями времени. Прямая замена традиционной проволоки круглого сечения проволокой квадратного сечения может дать очень значительное улучшение. Энергоэффективность электромагнитного оборудования с прямоугольной катушкой значительно выше, чем у электромагнитного оборудования с традиционной круглой катушкой той же мощности. Кроме того, энергоэффективность электромагнитного оборудования, в котором используется многослойная катушка с проволокой прямоугольного сечения, может быть дополнительно улучшена на основе квадратной катушки.

Однако в настоящее время в этой отрасли по-прежнему существуют технические ограничения для наматывания на многослойную катушку проволоки прямоугольного сечения. Настоящее исследование сосредоточено на создании структуры многослойной катушки и способе эффективного изготовления многослойной катушки.

Техническая задача, решение которой предложено в настоящем изобретении, заключается в способе улучшения эффективности изготовления многослойных катушек за счет разработки конструкции многослойной катушки.

Краткое раскрытие настоящего изобретения

Цель настоящего изобретения заключается в предоставлении многослойной катушки и способа ее изготовления для решения вышеупомянутых задач из известного уровня техники.

Согласно одному аспекту в настоящем изобретении предлагается многослойная катушка, содержащая множество образующих слой секций, созданных в результате сгибания основы, причем образующая слой секция содержит отверстие, первый общий край и второй общий край, направления отверстий двух смежных образующих слой секций являются противоположными, и образующая слой секция отдельно соединена с двумя смежными образующими слой секциями посредством первого общего края и второго общего края, вследствие чего основа в уложенном слоями состоянии создает спиральный путь прохождения тока.

Преимущественно образующая слой секция включает в себя U-образную секцию, содержащую первый изогнутый край, второй изогнутый край, третий изогнутый край, четвертый изогнутый край, первый соединительный край, второй соединительный край, третий соединительный край и четвертый соединительный край; причем первый общий край, первый изогнутый край, первый соединительный край, второй изогнутый край, второй общий край, третий изогнутый край, второй соединительный край, третий соединительный край, четвертый соединительный край и четвертый изогнутый край последовательно соединены торец к торцу для создания U-образной секции.

Преимущественно первый изогнутый край одной U-образной секции объединен с четвертым изогнутым краем смежной U-образной секции для создания дуги с центральным углом 90°, второй изогнутый край U-образной секции объединен с третьим изогнутым краем другой смежной U-образной секции для создания дуги с центральным углом 90°; причем промежутки между первым общим краем и четвертым соединительным краем, между вторым общим краем и вторым соединительным краем оба равны половине радиуса дуги, а промежуток между первым соединительным краем и третьим соединительным краем равен радиусу дуги.

Преимущественно U-образная секция дополнительно содержит пятый изогнутый край, соединяющий второй соединительный край и третий соединительный край, и шестой изогнутый край, соединяющий третий соединительный край и четвертый соединительный край.

Преимущественно основа прикреплена так, что проводящий слой находится на ее поверхности, а изоляционный слой обертывает проводящий слой.

Согласно второму аспекту в настоящем изобретении предлагается способ изготовления многослойной катушки, предусматривающий следующие стадии:

S1: стадию создания образующих слой секций, которая предусматривает обработку базовой пластины для создания основы, содержащей множество образующих слой секций, и выделение соединительной секции на обоих концах основы; причем образующая слой секция содержит отверстие, первый общий край и второй общий край, направления отверстий двух смежных образующих слой секций являются противоположными, и образующая слой секция отдельно соединена с двумя смежными образующими слой секциями посредством первого общего края и второго общего края;

S2: стадию сгибания и укладки слоев, которая предусматривает сгибание основы вдоль первого общего края и второго общего края образующей слой секции для создания промежуточной детали с образующими слой секциями, последовательно уложенными слоями;

S3: стадию формования, которая предусматривает формование промежуточной детали согласно заданной структуре и выделение промежутка для изоляционного слоя в промежуточной детали;

S4: стадию изоляции, которая предусматривает вставку изоляционного слоя в промежуток для изоляционного слоя в промежуточной детали и обертывание основы изоляционным слоем.

Согласно третьему аспекту в настоящем изобретении дополнительно предлагается способ изготовления многослойной катушки, предусматривающий следующие стадии:

S1: стадию сгибания, которая предусматривает сгибание базовой пластины и выделение соединительной секции на обоих концах основы для создания многослойной основы;

S2: стадию создания образующих слой секций, которая предусматривает обработку многослойной основы для создания образующей слой секции, содержащей отверстие и среднюю часть с проемом, причем направления отверстий двух смежных образующих слой секций являются противоположными, и образующая слой секция отдельно соединена с двумя смежными образующими слой секциями посредством первого общего края и второго общего края для создания промежуточной детали с образующими слой секциями, последовательно уложенными слоями; и затем выделение промежутка для изоляционного слоя в промежуточной детали;

S3: стадию формования, которая предусматривает формование промежуточной детали согласно заданной структуре и выделение промежутка для изоляционного слоя в промежуточной детали;

S4: стадию изоляции, которая предусматривает вставку изоляционного слоя в промежуток для изоляционного слоя в промежуточной детали и обертывание основы изоляционным слоем.

Преимущественно образующая слой секция включает в себя U-образную секцию, содержащую первый изогнутый край, второй изогнутый край, третий изогнутый край, четвертый изогнутый край, первый соединительный край, второй соединительный край, третий соединительный край и четвертый соединительный край; причем первый общий край, первый изогнутый край, первый соединительный край, второй изогнутый край, второй общий край, третий изогнутый край, второй соединительный край, третий соединительный край, четвертый соединительный край и четвертый изогнутый край последовательно соединены торец к торцу для создания U-образной секции.

Преимущественно первый изогнутый край одной U-образной секции объединен с четвертым изогнутым краем смежной U-образной секции для создания дуги с центральным углом 90°, второй изогнутый край U-образной секции объединен с третьим изогнутым краем другой смежной U-образной секции для создания дуги с центральным углом 90°; причем промежутки между первым общим краем и четвертым соединительным краем, между вторым общим краем и вторым соединительным краем оба равны половине радиуса дуги, а промежуток между первым соединительным краем и третьим соединительным краем равен радиусу дуги.

Преимущественно основа прикреплена так, что проводящий слой находится на ее поверхности, а изоляционный слой обертывает проводящий слой.

В многослойной катушке и способе изготовления многослойной катушки согласно настоящему изобретению, основу последовательно сгибают для создания множества образующих слой секций, вследствие чего основа в уложенном слоями состоянии создает спиральный путь прохождения тока. На основании конструкции многослойной катушки, за счет использования способа изготовления согласно настоящему изобретению, многослойная катушка с прямоугольным поперечным сечением или прямоугольными поперечными сечениями может быть изготовлена с высокой точностью и эффективностью. Катушка может быть обработана так, чтобы обладать ожидаемой формой для повышения эффективности прямоугольной катушки. Кроме того, процесс сгибания согласно настоящему изобретению может существенно снизить напряжение, образуемое во время изготовления катушки, вследствие чего предотвращается появление трещины, вызванной напряжениями растяжения и сжатия во время изготовления катушки, и повышается эффективность и надежность многослойной катушки. В то же время, если рассматривать основу согласно настоящему изобретению в качестве носителя, сверхпроводящий материал прикрепляют к согнутой и сформованной основе, и может быть получена ультратонкая многослойная катушка, что расширяет объем правовой охраны многослойной катушки без ограничения материала основы. Многослойная катушка и способ изготовления многослойной катушки согласно настоящему изобретению могут эффективно повысить точность и эффективность изготовления многослойной катушки, причем соответствующие продукты обладают широким диапазоном областей применения и обладают большим значением на практике, а также экономическими преимуществами.

Краткое описание фигур

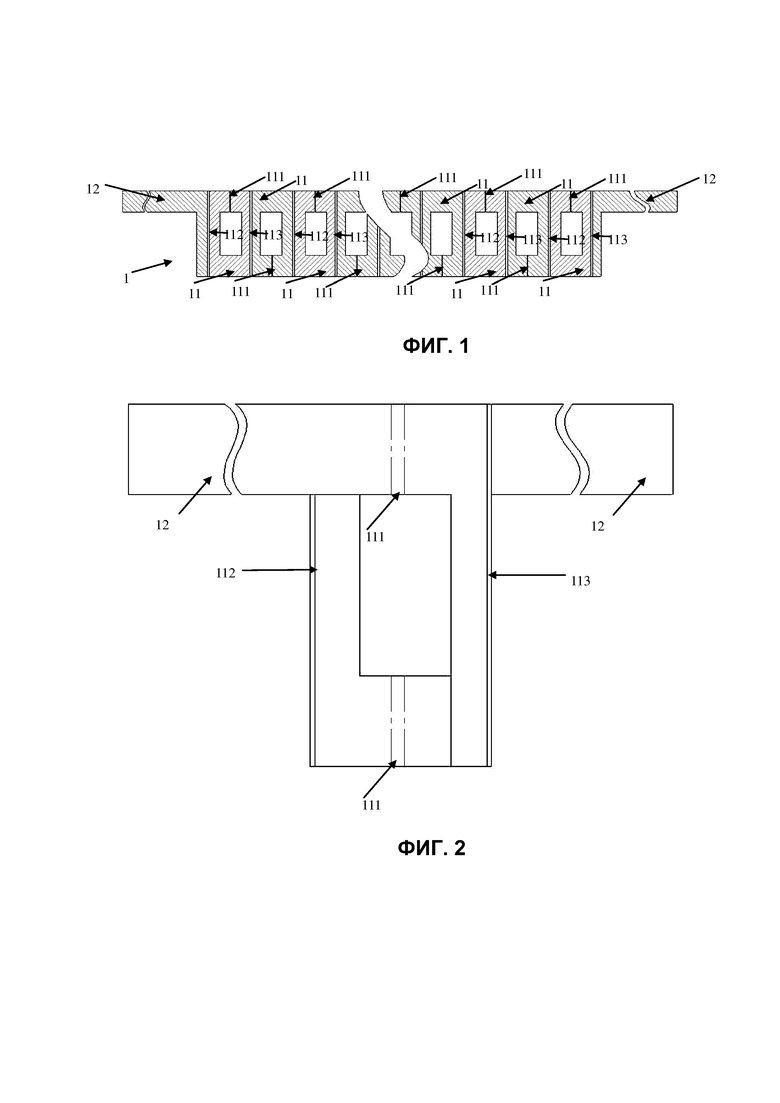

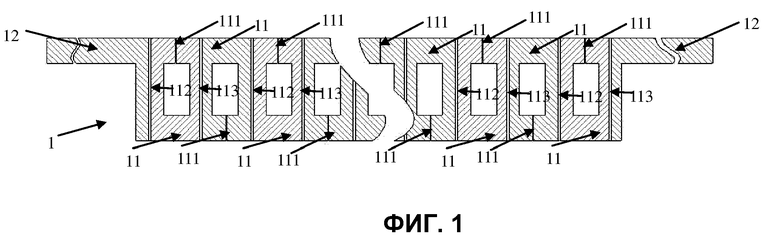

На фиг. 1 показан вид сверху многослойной катушки в разложенном состоянии согласно варианту осуществления 1 настоящего изобретения.

На фиг. 2 показан вид сверху многослойной катушки в сложенном состоянии согласно варианту осуществления 1 настоящего изобретения.

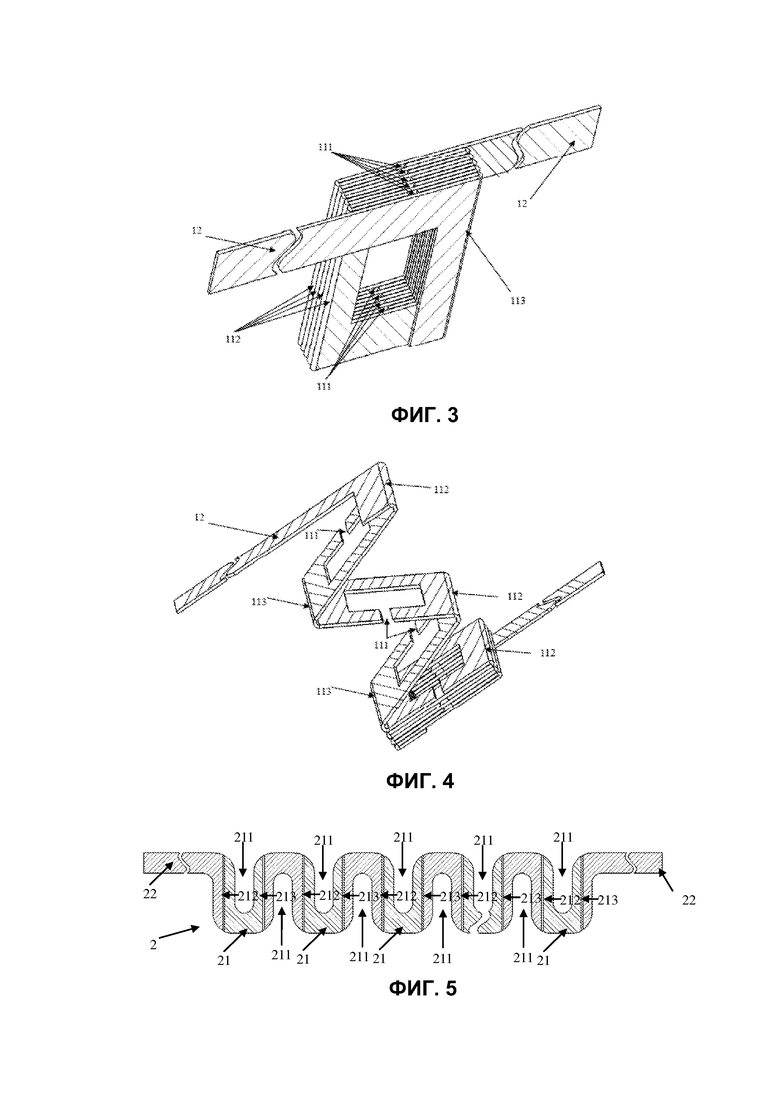

На фиг. 3 показано трехмерное изображение многослойной катушки согласно варианту осуществления 1 настоящего изобретения в уложенном слоями состоянии.

На фиг. 4 показано трехмерное изображение многослойной катушки в разложенном состоянии согласно варианту осуществления 1 настоящего изобретения.

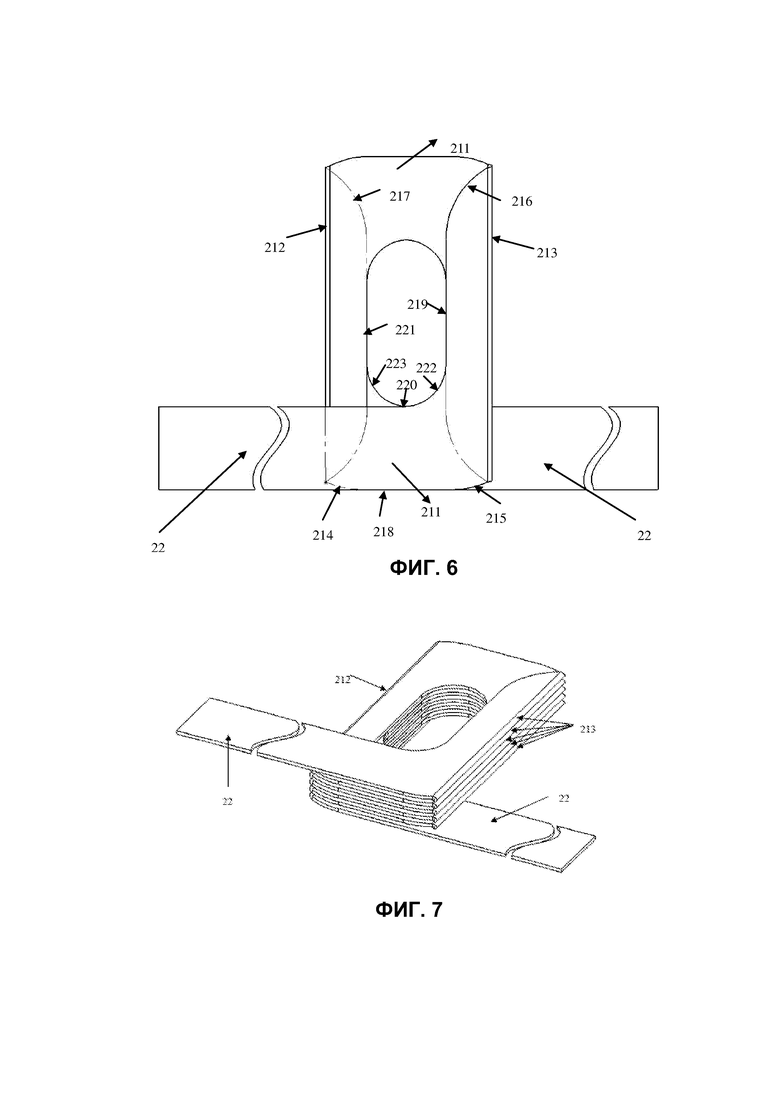

На фиг. 5 показан вид сверху многослойной катушки в разложенном состоянии согласно варианту осуществления 2 настоящего изобретения.

На фиг. 6 показан вид сверху многослойной катушки в сложенном состоянии согласно варианту осуществления 2 настоящего изобретения.

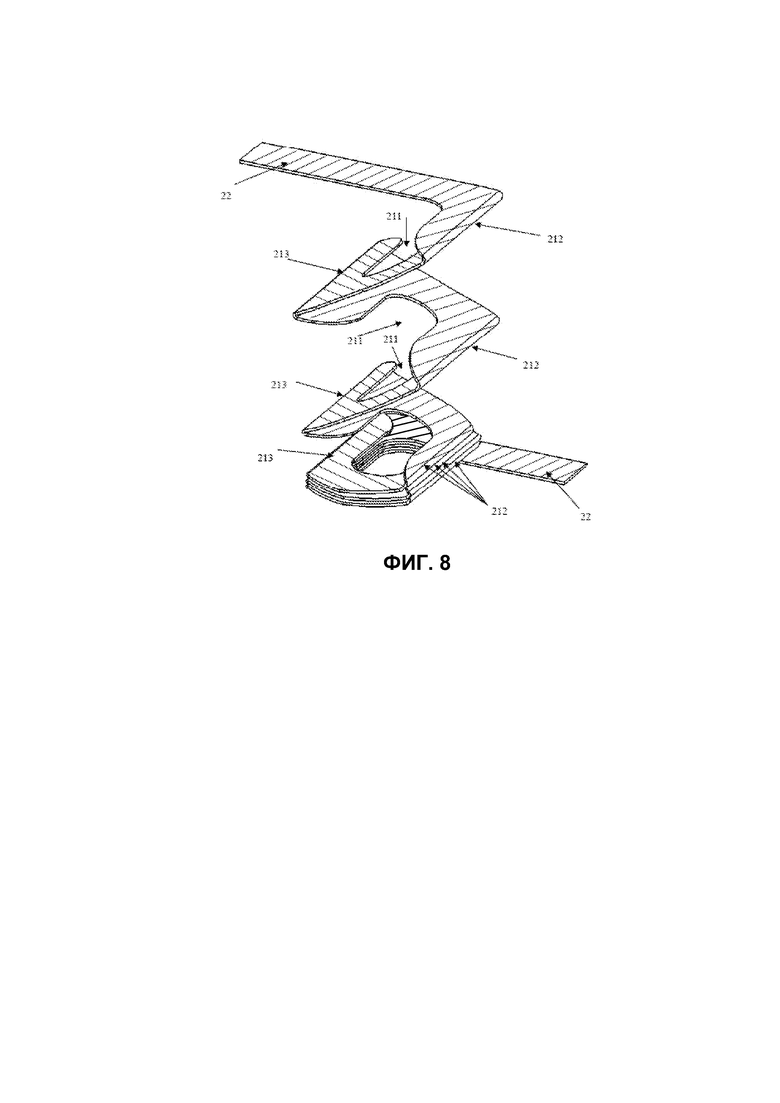

На фиг. 7 показано трехмерное изображение многослойной катушки согласно варианту осуществления 2 настоящего изобретения в уложенном слоями состоянии.

На фиг. 8 показано трехмерное изображение многослойной катушки в разложенном состоянии согласно варианту осуществления 2 настоящего изобретения.

Подробное раскрытие предпочтительных вариантов осуществления

Для лучшего понимания цели, технического решения и преимущества настоящего изобретения, далее настоящее изобретение будет описано более подробно со ссылками на прилагаемые фигуры. Следует понимать, что конкретные варианты осуществления, описанные в настоящем документе, используются только для объяснения настоящего изобретения, а не используются для определения настоящего изобретения.

Согласно варианту осуществления 1 предлагается прямоугольная многослойная катушка с неравными поперечными сечениями катушки, которая будет описана далее.

На фиг. 1 показан вид сверху многослойной катушки в разложенном состоянии согласно варианту осуществления 1 настоящего изобретения. Многослойная катушка содержит множество повторяющихся образующих слой секций 11, созданных в результате сгибания основы 1. Образующая слой секция 11 характеризуется формой прямоугольного кольца с шириной L, что означает, что ширина катушка представляет собой L. Образующая слой секция содержит отверстие 111, первый общий край 112 и второй общий край 113. Направления отверстий двух смежных образующих слой секций 11 являются противоположными, и образующая слой секция 11 отдельно соединена с двумя смежными образующими слой секциями посредством первого общего края 112 и второго общего края 113. Две соединительные секции 12 соответственно присоединены на обоих концах основы.

На фиг. 2 показан вид сверху многослойной катушки в сложенном состоянии согласно варианту осуществления 1 настоящего изобретения. Длины сторон внутреннего прямоугольника составляют a1 и b1 соответственно, при этом длины сторон внешнего прямоугольника составляют а2 и b2 соответственно.

Среди них, длины сторон первого общего края 112 и второго общего края 113 составляют а2, а ширина c1 отверстия 111 не больше длины стороны b2 внешнего прямоугольника. Кратчайшее расстояние от первого общего края 112 до края внутреннего прямоугольника составляет половину ширины катушки L.

Кроме того, основу 1 сгибают вдоль первого общего края 112 и второго общего края 113 образующей слой секции 11 для обеспечения последовательной укладки слоем прямоугольной кольцевой образующей слой секции так, чтобы отверстие 111 располагалось вдоль направления укладки слоями. Во время процесса последовательной укладки слоем образующей слой секции вдоль направления укладки слоями, создается многослойная катушка, как показано на фиг. 3. В примере 1 многослойная катушка не требует сложных процессов, таких как сварка, связывание или пайка, или добавление других механизмов соединения. Посредством повторяемого сгибания части базовой пластины и соединения двух смежных образующих слой секций по краям сгиба, может быть получена многослойная катушка с прямоугольным поперечным сечением.

Кроме того, стадию изоляции осуществляют после сгибания образующей слой секции вдоль направления укладки слоями и формования полученной образующей слой секции, вследствие чего основа в уложенном слоями состоянии создает спиральный путь прохождения тока, причем получают многослойную катушку в конечном состоянии, как показано на фиг. 4. Катушка с прямоугольным поперечным сечением согласно варианту осуществления 1 может быть применена в случае низкочастотного тока. Кроме того, сверхпроводящий материал прикрепляют к согнутой и сформованной основе, а затем проводящий слой подвергают стадии изоляции. Основа может быть проводящей или непроводящей. Ограничения в отношении материала основы отсутствуют, и толщина катушки может быть бесконечно мала. Ультратонкая многослойная катушка может быть изготовлена для расширения диапазона применения многослойной катушки.

Согласно варианту осуществления 2 предлагается прямоугольная многослойная катушка с равным поперечным сечением катушки, которая будет описана далее.

На фиг. 5 показан вид сверху многослойной катушки в разложенном состоянии согласно варианту осуществления 2 настоящего изобретения. Многослойная катушка содержит множество повторяющихся образующих слой секций 21, созданных в результате сгибания основы 2, и соединительную секцию 12, присоединенную на обоих концах основы. Образующая слой секция 21 содержит отверстие 211, первый общий край 212 и второй общий край 213. Образующая слой секция 21 представляет собой U-образную секцию, характеризующуюся U-образной кольцевой конструкцией.

На фиг. 6 показан вид сверху многослойной катушки в сложенном состоянии. U-образная секция дополнительно содержит первый изогнутый край 214, второй изогнутый край 215, третий изогнутый край 216, четвертый изогнутый край 217, первый соединительный край 218, второй соединительный край 219, третий соединительный край 220 и четвертый соединительный край 221. Первый общий край 212, первый изогнутый край 214, первый соединительный край 218, второй изогнутый край 215, второй общий край 213, третий изогнутый край 216, второй соединительный край 219, третий соединительный край 220, четвертый соединительный край 221 и четвертый изогнутый край 217 последовательно соединены торец к торцу для создания U-образной секции.

Кроме того, первый изогнутый край 214 U-образной секции объединен с четвертым изогнутым краем 217 смежной U-образной секции для создания дуги с центральным углом 90°, второй изогнутый край 215 U-образной секции объединен с третьим изогнутым краем 216 другой смежной U-образной секции для создания дуги с центральным углом 90°. Промежутки между первым общим краем 212 и четвертым соединительным краем 221, между вторым общим краем 213 и вторым соединительным краем 219 оба равны половине радиуса дуги. Промежуток между первым соединительным краем 218 и третьим соединительным краем 220 равен радиусу дуги.

Следует отметить, что во время процесса изготовления многослойной катушки U-образная секция дополнительно содержит пятый изогнутый край 222, соединяющий второй соединительный край 219 и третий соединительный край 220, и шестой изогнутый край 223, соединяющий третий соединительный край 220 и четвертый соединительный край 221. Пятый изогнутый край 222 и шестой изогнутый край 223 создают закругление, наличие которого соответствует реализации катушки, созданной в результате резки основы и других процессов.

Кроме того, основу 2 сгибают вдоль первого общего края и второго общего края для обеспечения последовательной укладки слоем U-образной секции вдоль направления укладки слоями. Во время процесса сгибания создается уложенное слоями состояние, показанное на фиг. 7. В примере 2 многослойная катушка не требует сложных процессов, таких как сварка, связывание или пайка, или добавление других механизмов соединения. Посредством повторяемого сгибания части базовой пластины и соединения двух смежных образующих слой секций по краям сгиба, может быть получена многослойная катушка с равномерным прямоугольным поперечным сечением.

Кроме того, стадию изоляции осуществляют после сгибания образующей слой секции вдоль направления укладки слоями и формования полученной образующей слой секции, вследствие чего основа в уложенном слоями состоянии создает спиральный путь прохождения тока, причем получают многослойную катушку, как показано на фиг. 8. Кроме того, сверхпроводящий материал прикрепляют к согнутой и сформованной основе, а затем проводящий слой подвергают стадии изоляции. Основа может быть проводящей или непроводящей. Ограничения в отношении материала основы отсутствуют, и толщина катушки может быть бесконечно мала. Ультратонкая многослойная катушка может быть изготовлена для расширения диапазона применения многослойной катушки. Многослойная катушка с равномерным прямоугольным поперечным сечением согласно примеру 2 может быть применена в ситуации с высокочастотным током для повышения энергоэффективности, снижения тепловыделения и эффективного улучшения плотности энергии.

Согласно варианту осуществления 3 дополнительно предлагается способ изготовления многослойной катушки, предусматривающий следующие стадии.

Стадия S1 - это стадия создания образующих слой секций, на которой базовую пластину обрабатывают для создания основы, содержащей множество образующих слой секций. Соединительную секцию выделяют на обоих концах основы. Образующая слой секция содержит отверстие, первый общий край и второй общий край. Направления отверстий двух смежных образующих слой секций являются противоположными, и образующая слой секция отдельно соединена с двумя смежными образующими слой секциями посредством первого общего края и второго общего края. То есть, как показано на фиг. 1 и фиг. 5, базовую пластину обрабатывают для получения основы с образующими слой секциями.

Стадия S2 - это стадия сгибания и укладки слоев, на которой основу сгибают вдоль первого общего края и второго общего края образующей слой секции для создания промежуточной детали с образующими слой секциями, последовательно уложенными слоями.

Стадия S3 - это стадия формования, на которой промежуточную деталь формуют согласно заданной структуре, и промежуток для изоляционного слоя выделяют в промежуточной детали. В процессе формования основа в уложенном слоями состоянии может быть сформована согласно области применения и конкретного использования многослойной катушки, причем промежуток для изоляционного слоя должен быть выделен во время процесса формования.

Стадия S4 - это стадии изоляции, на которой изоляционным слоем обертывают основу, после того как изоляционный слой введен в промежуток для изоляционного слоя в промежуточной детали. На стадии изоляции изоляционный материал может быть введен в промежуток для изоляционного слоя посредством распыления, погружения и других процессов для создания изоляционного слоя определенной толщины.

Способ изготовления многослойной катушки согласно варианту осуществления 3 может повысить эффективность изготовления многослойных катушек и снизить напряжение, действующее при формовании катушки, за счет того, что сначала изготавливают основу с образующими слой секциями, а затем осуществляют сгибание, укладку слоями и другие процессы.

Согласно варианту осуществления 4 дополнительно предлагается другой способ изготовления многослойной катушки, предусматривающий следующие стадии.

Стадия S1 - это стадия сгибания, на которой базовую пластину сгибают и соединительную секцию выделяют на обоих концах основы для создания первой промежуточной детали в уложенном слоями состоянии. То есть, базовую пластину сгибают вдоль направления укладки слоями, причем между слоями не остается промежутка после сдавливания, вследствие чего создается первая промежуточная деталь в уложенном слоями состоянии.

Стадия S2 это стадия создания образующих слой секций, на которой первую промежуточную деталь в уложенном слоями состоянии обрабатывают для создания основы с множеством образующих слой секций, содержащих отверстие и среднюю часть с проемом, причем направления отверстий двух смежных образующих слой секций являются противоположными, и образующая слой секция отдельно соединена с двумя смежными образующими слой секциями посредством первого общего края и второго общего края для создания второй промежуточной детали с образующими слой секциями, последовательно уложенными слоями. Кроме того, во второй промежуточной детали выделяют промежуток для изоляционного слоя. Предпочтительно во время стадии создания образующих слой секций первую промежуточную деталь перфорируют, вследствие чего каждый слой образует полое кольцо. Затем первую промежуточную деталь в ее разложенном состоянии разрезают на одном конце смежных двух слоев для создания основы с множеством полых образующих слой секций, характеризующихся противоположными направлениями отверстий. В заключение, образующая слой секция отдельно соединена с двумя смежными образующими слой секциями посредством первого общего края и второго общего края для создания второй промежуточной детали с образующими слой секциями, последовательно уложенными слоями. Во второй промежуточной детали выделяют промежуток для изоляционного слоя.

Стадия S3 это стадия формования, на которой вторую промежуточную деталь формуют согласно заданной структуре, и при этом промежуток для изоляционного слоя выделяют во второй промежуточной детали. В процессе формования основа в уложенном слоями состоянии может быть сформована согласно области применения и конкретного использования многослойной катушки, причем промежуток для изоляционного слоя должен быть выделен во время процесса формования.

Стадия S4 это стадия изоляции, на которой изоляционным слоем обертывают основу, после того как изоляционный слой введен в промежуток для изоляционного слоя во второй промежуточной детали. На стадии изоляции изоляционный материал может быть введен в промежуток для изоляционного слоя посредством распыления, погружения и других процессов для создания изоляционного слоя определенной толщины.

Способ изготовления многослойной катушки согласно варианту осуществления 4 может повысить эффективность изготовления многослойных катушек по сравнению с вариантом осуществления 3, за счет того, что сначала происходит сгибание базовой пластины, а затем изготовление основы с образующими слой секциями и осуществление сгибания, укладки слоями и других процессов.

В многослойной катушке и способе изготовления многослойной катушки согласно настоящему изобретению, основу последовательно сгибают для создания множества образующих слой секций, вследствие чего основа в уложенном слоями состоянии создает спиральный путь прохождения тока. На основании конструкции многослойной катушки, за счет использования способа изготовления согласно настоящему изобретению, многослойная катушка с прямоугольным поперечным сечением или прямоугольными поперечными сечениями может быть изготовлена с высокой точностью и эффективностью. Катушка может быть обработана так, чтобы обладать ожидаемой формой для повышения эффективности прямоугольной катушки. Кроме того, процесс сгибания согласно настоящему изобретению может существенно снизить напряжение, образуемое во время изготовления катушки, вследствие чего предотвращается появление трещины, вызванной напряжениями растяжения и сжатия во время изготовления катушки, и повышается эффективность и надежность многослойной катушки. В то же время, если рассматривать основу согласно настоящему изобретению в качестве носителя, сверхпроводящий материал прикрепляют к согнутой и сформованной основе, и может быть получена ультратонкая многослойная катушка, что расширяет объем правовой охраны многослойной катушки без ограничения материала основы. Многослойная катушка и способ изготовления многослойной катушки согласно настоящему изобретению могут эффективно повысить точность и эффективность изготовления многослойной катушки, причем соответствующие продукты обладают широким диапазоном областей применения и обладают большим значением на практике, а также экономическими преимуществами.

Вышеизложенное является дополнительным подробным описанием настоящего изобретения в связи с конкретными предпочтительными вариантами осуществления и не может рассматриваться как то, что конкретная реализация настоящего изобретения ограничена этими иллюстративными вариантами. Специалистам в данной области техники будет очевидно, что любые различные модификации или замены могут быть внесены в настоящее изобретение без отступления от сущности изобретения, и такие модификации или замены следует рассматривать как находящиеся в пределах объема настоящего изобретения.

Изобретение относится к области электротехники. Технический результат заключается в повышении эффективности, точности, надежности изготовления многослойных катушек. Технический результат достигается за счет того, что многослойная катушка содержит множество образующих слой секций (11, 21), созданных после сгибания основы (1, 2). Образующая слой секция (11, 21) содержит отверстие (111, 211), первый общий край (112, 212) и второй общий край (113, 213). Направления отверстий двух смежных образующих слой секций (11, 21) являются противоположными. Образующая слой секция (11, 21) отдельно соединена с двумя смежными образующими слой секциями (11, 21) посредством первого общего края (112, 212) и второго общего края (113, 213), вследствие чего основа (1, 2) в уложенном слоями состоянии создает спиральный путь прохождения тока. 3 н. и 7 з.п. ф-лы, 8 ил.

1. Многослойная катушка, отличающаяся тем, что содержит множество образующих слой секций (11, 21), созданных в результате сгибания основы (1, 2), причем образующая слой секция (11, 21) содержит отверстие (111, 211), первый общий край (112, 212) и второй общий край (113, 213), направления отверстий двух смежных образующих слой секций (11, 21) являются противоположными, и образующая слой секция (11, 21) отдельно соединена с двумя смежными образующими слой секциями (11, 21) посредством первого общего края (112, 212) и второго общего края (113, 213), вследствие чего основа (1, 2) в уложенном слоями состоянии создает спиральный путь прохождения тока.

2. Многослойная катушка по п. 1, отличающаяся тем, что образующая слой секция (11, 21) включает в себя U-образную секцию, содержащую первый изогнутый край (214), второй изогнутый край (215), третий изогнутый край (216), четвертый изогнутый край (217), первый соединительный край (218), второй соединительный край (219), третий соединительный край (220) и четвертый соединительный край (221); причем первый общий край (112, 212), первый изогнутый край (214), первый соединительный край (218), второй изогнутый край (215), второй общий край (113, 213), третий изогнутый край (216), второй соединительный край (219), третий соединительный край (220), четвертый соединительный край (221) и четвертый изогнутый край (217) последовательно соединены торец к торцу для создания U-образной секции.

3. Многослойная катушка по п. 2, отличающаяся тем, что первый изогнутый край (214) одной U-образной секции объединен с четвертым изогнутым краем (217) смежной U-образной секции для создания дуги с центральным углом 90°, второй изогнутый край (215) U-образной секции объединен с третьим изогнутым краем (216) другой смежной U-образной секции для создания дуги с центральным углом 90°; причем промежутки между первым общим краем (112, 212) и четвертым соединительным краем (221), между вторым общим краем (113, 213) и вторым соединительным краем (219) оба равны половине радиуса дуги, а промежуток между первым соединительным краем (218) и третьим соединительным краем (220) равен радиусу дуги.

4. Многослойная катушка по п. 3, отличающаяся тем, что U-образная секция дополнительно содержит пятый изогнутый край (222), соединяющий второй соединительный край (219) и третий соединительный край (220), и шестой изогнутый край (223), соединяющий третий соединительный край (220) и четвертый соединительный край (221).

5. Многослойная катушка по любому из пп. 1-4, отличающаяся тем, что основа (1, 2) прикреплена так, что проводящий слой находится на ее поверхности, а изоляционный слой обертывает проводящий слой.

6. Способ изготовления многослойной катушки, отличающийся тем, что предусматривает следующие стадии:

S1: стадию создания образующих слой секций, которая предусматривает обработку базовой пластины для создания основы (1, 2), содержащей множество образующих слой секций (11, 21), и выделение соединительной секции на обоих концах основы (1, 2); причем образующая слой секция (11, 21) содержит отверстие (111, 211), первый общий край (112, 212) и второй общий край (113, 213), направления отверстий двух смежных образующих слой секций (11, 21) являются противоположными, и образующая слой секция (11, 21) отдельно соединена с двумя смежными образующими слой секциями (11, 21) посредством первого общего края (112, 212) и второго общего края (113, 213);

S2: стадию сгибания и укладки слоев, которая предусматривает сгибание основы (1, 2) вдоль первого общего края (112, 212) и второго общего края (113, 213) образующей слой секции (11, 21) для создания промежуточной детали с образующими слой секциями (11, 21), последовательно уложенными слоями;

S3: стадию формования, которая предусматривает формование промежуточной детали согласно заданной структуре и выделение промежутка для изоляционного слоя в промежуточной детали;

S4: стадию изоляции, которая предусматривает вставку изоляционного слоя в промежуток для изоляционного слоя в промежуточной детали и обертывание основы (1, 2) изоляционным слоем.

7. Способ изготовления многослойной катушки, отличающийся тем, что предусматривает следующие стадии:

S1: стадию сгибания, которая предусматривает сгибание базовой пластины и выделение соединительной секции на обоих концах основы (1, 2) для создания первой промежуточной детали в уложенном слоями состоянии;

S2: стадию создания образующих слой секций, которая предусматривает обработку первой промежуточной детали в уложенном слоями состоянии для создания основы (1, 2) с множеством полых образующих слой секций (11, 21), содержащих отверстие (111, 211), причем направления отверстий двух смежных образующих слой секций (11, 21) являются противоположными, и образующая слой секция (11, 21) отдельно соединена с двумя смежными образующими слой секциями (11, 21) посредством первого общего края (112, 212) и второго общего края (113, 213) для создания второй промежуточной детали с образующими слой секциями (11, 21), последовательно уложенными слоями; и затем выделение промежутка для изоляционного слоя во второй промежуточной детали;

S3: стадию формования, которая предусматривает формование второй промежуточной детали согласно заданной структуре и выделение промежутка для изоляционного слоя во второй промежуточной детали;

S4: стадию изоляции, которая предусматривает вставку изоляционного слоя в промежуток для изоляционного слоя во второй промежуточной детали и обертывание основы (1, 2) изоляционным слоем.

8. Способ изготовления многослойной катушки по п. 6 или 7, отличающийся тем, что образующая слой секция (11, 21) включает в себя U-образную секцию, содержащую первый изогнутый край (214), второй изогнутый край (215), третий изогнутый край (216), четвертый изогнутый край (217), первый соединительный край (218), второй соединительный край (219), третий соединительный край (220) и четвертый соединительный край (221); причем первый общий край (112, 212), первый изогнутый край (214), первый соединительный край (218), второй изогнутый край (215), второй общий край (113, 213), третий изогнутый край (216), второй соединительный край (219), третий соединительный край (220), четвертый соединительный край (221) и четвертый изогнутый край (217) последовательно соединяют торец к торцу для создания U-образной секции.

9. Способ изготовления многослойной катушки по п. 8, отличающийся тем, что первый изогнутый край (214) одной U-образной секции объединяют с четвертым изогнутым краем (217) смежной U-образной секции для создания дуги с центральным углом 90°, второй изогнутый край (215) U-образной секции объединяют с третьим изогнутым краем (216) другой смежной U-образной секции для создания дуги с центральным углом 90°; причем промежутки между первым общим краем (112, 212) и четвертым соединительным краем (221), между вторым общим краем (113, 213) и вторым соединительным краем (219) оба равны половине радиуса дуги, а промежуток между первым соединительным краем (218) и третьим соединительным краем (220) равен радиусу дуги.

10. Способ изготовления многослойной катушки по п. 9, отличающийся тем, что основу (1, 2) прикрепляют так, что проводящий слой находится на ее поверхности, а изоляционным слоем обертывают проводящий слой.

| Устройство для градуирования тензометра | 1938 |

|

SU55873A1 |

| CN 203941792 U, 12.11.2014 | |||

| CN 101373658 A, 25.02.2009 | |||

| Катушка индукционного устройства | 1988 |

|

SU1714699A1 |

| Способ получения магнитной жидкости на водной основе | 1990 |

|

SU1764087A1 |

Авторы

Даты

2021-05-11—Публикация

2019-03-18—Подача