Настоящее изобретение касается обработки для модификации лигноцеллюлозного материала, а также любого модифицированного лигноцеллюлозного материала (квалифицируемого как «композит»), который может быть получен с помощью этой обработки и природная архитектура которого существенно и выгодно сохраняется. В частности, настоящее изобретение касается процесса для частичного удаления лигнина и наполнения структуры лигноцеллюлозного материала, а также структуры, получаемой с помощью этого процесса. Лигноцеллюлозный материал предпочтительно является древесиной.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известно, что некоторые механические свойства древесины, такие как сопротивлению сжатию и сопротивлению изгибу, могут быть модифицированы путем пропитки древесины по меньшей мере одним мономером и/или полимером. Такая древесина, пропитанная мономером и/или полимером, обычно называется древесным композитом. Обычно это цельная древесина, пропитанная поверхностно, то есть обычно на малую глубину от поверхности.

Известный способ производства древесного композита содержит погружение древесины для обработки в текучую среду, такую как водный раствор, в котором растворен мономер и/или полимер, и повышение давления текучей среды для того, чтобы включить мономер и/или полимер в древесину. Однако такой процесс является долгим и требует использования высокого давления для пропитки древесины на глубину.

Таким образом проводился поиск усовершенствований этого процесса, например посредством использования частичного вакуума. Однако никакого удовлетворительного решения не было найдено, поскольку все предложенные методики характеризуются большой длительностью, главным образом благодаря трудности пропитки пор древесины на глубине.

Также известна пропитка древесины метилметакрилатом (MMA) с последующей полимеризацией впитанного мономера. Полимеризация может быть выполнена, например, с использованием высокоэнергетического излучения, такого как лучи лазера или гамма-лучи. Этот способ является медленным, и использование высокоэнергетического излучения является особенно дорогостоящим.

Кроме того, в документе WO 90/02612 было предложено выполнять пропитку древесины мономером в кислотной или основной (щелочной) среде посредством использования надкритической текучей среды (текучей среды в надкритическом состоянии). Эта надкритическая текучая среда облегчает впитывание мономера или полимера в пористую древесину.

Первый вариант осуществления, предложенный в документе WO 90/02612, содержит пропитку древесины щелочной или кислотной средой в присутствии первой текучей среды, поддерживаемой в надкритическом состоянии, гидролитическое расщепление древесины, пропитанной этой средой, в присутствии второй текучей среды, поддерживаемой в надкритическом состоянии, чтобы извлечь экстрагируемые вещества и лигнин из древесины, что приводит к получению волокон, которые обычно являются дискретными, которые отделяются от надкритической текучей среды и от экстрагируемых продуктов. Полученная таким образом древесина извлекается, а затем преобразуется в бумагу.

Этот первый вариант осуществления предназначен исключительно для щепы, поскольку похоже на то, что из древесины извлекается очень большая доля лигнина, если не весь лигнин, что приводит к разрушению внутренней архитектуры древесины. Таким образом, в примерах документа WO 90/02612 эта щепа переходит в состояние древесной массы после извлечения экстрагируемых веществ и лигнина. Полученная таким образом древесная масса в состоянии дискретных волокон, агломерированных в пасту, позволяет формировать древесные панели (типа фибролита) более высокого качества с точки зрения механических свойств по сравнению с предшествующим уровнем техники.

Второй вариант осуществления, предложенный в документе WO 90/02612, содержит обработку содержащего целлюлозу материала первой текучей средой в надкритическом состоянии для того, чтобы извлечь экстрагируемые вещества (но не лигнин) из содержащего целлюлозу материала; отделение надкритического растворителя, содержащего экстрагируемые вещества, от материала для того, чтобы получить материал, содержащий меньшее количество экстрагируемых веществ; контактирование материала, содержащего целлюлозу и меньшее количество экстрагируемых веществ, со второй надкритической текучей средой, содержащей полимеризующийся мономер, в условиях, достаточных для обеспечения пропитки этого материала мономером; осаждение мономера внутри целлюлозы; и полимеризацию осажденного мономера на месте для того, чтобы произвести материал, содержащий целлюлозу. Этот материал очевидно обладает улучшенными свойствами.

Этот второй вариант осуществления предназначен для частей древесины определенного размера. Таким образом в этих примерах большие блоки или бревна обрабатываются MMA или стиролом.

Однако эти два варианта осуществления, описанные в документе WO 90/02612, не позволяют сохранить микроархитектуру древесины, позволяя наполнителю в достаточной степени заменить лигнин. Фактически обработка в соответствии с этим документом либо практически полностью удаляет лигнин, что приводит к получению целлюлозы, либо удаляет очень небольшое количество лигнина, или даже вообще не удаляет его.

Более поздний документ WO 2010/089604 описывает получение частей лигноцеллюлозного материала, произведенного путем пропитки материала составом на основе уксусного ангидрида с кислотным значением pH, затем пропитки материала составом на основе водного органического продукта с последующим повышением давления для того, чтобы пропитать материал этими двумя растворами, а затем нагрева для сшивки органического материала, присутствующего в пропитанном таким образом лигноцеллюлозном материале. Это позволяет производить деталь из упрочненного лигноцеллюлозного композиционного материала. Однако заполнение детали из материала органическим продуктом может быть только частичным или даже поверхностным (то есть на малую глубину от поверхности), что означает, что обработка относительно толстой детали не может придать ей улучшенных свойств механической прочности.

Также было описано производство прозрачных листов «бумаги» толщиной меньше чем 100 мкм (Advanced Materials, 2009, 21, 1595-1598, «Optically transparent nanofiber paper», Nogi et al., 2009), в частности с помощью соединения мономера акриловой смолы (трициклодекандиметилдиметакрилата, TCDDMA). Этот производственный процесс содержит полное удаление лигнина, которое приводит к получению неорганизованных дискретных волокон. Эти волокна затем обрабатываются смолой, прессуются и сшиваются.

Следовательно, известные до настоящего времени способы пропитки древесины или любого другого лигноцеллюлозного материала для получения более прочного материала являются сложными для осуществления, относительно дорогостоящими, а их реализация является слишком медленной для того, чтобы реалистично рассматривать их применение для промышленного производства композиционного материала из древесины.

Следовательно, на сегодня все еще остается потребность в процессе для обработки структуры лигноцеллюлозного материала, предпочтительно древесины, для того, чтобы получить структуру, сохраняющую архитектуру древесины, составленную материалом с улучшенными механическими свойствами, в частности с точки зрения сопротивления изгибу и сжатию, по сравнению с этим лигноцеллюлозным материалом до обработки. Под «обработкой структуры лигноцеллюлозного материала» понимается обработка вещества, составляющего этот материал.

Одной из главных задач настоящего изобретения является смягчить вышеупомянутые недостатки способов предшествующего уровня техники, и в частности предложить процесс для обработки лигноцеллюлозного материала, который был бы прост в реализации и позволял получаемому материалу сохранять архитектуру древесины при улучшении его механических, химических и/или оптических свойств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

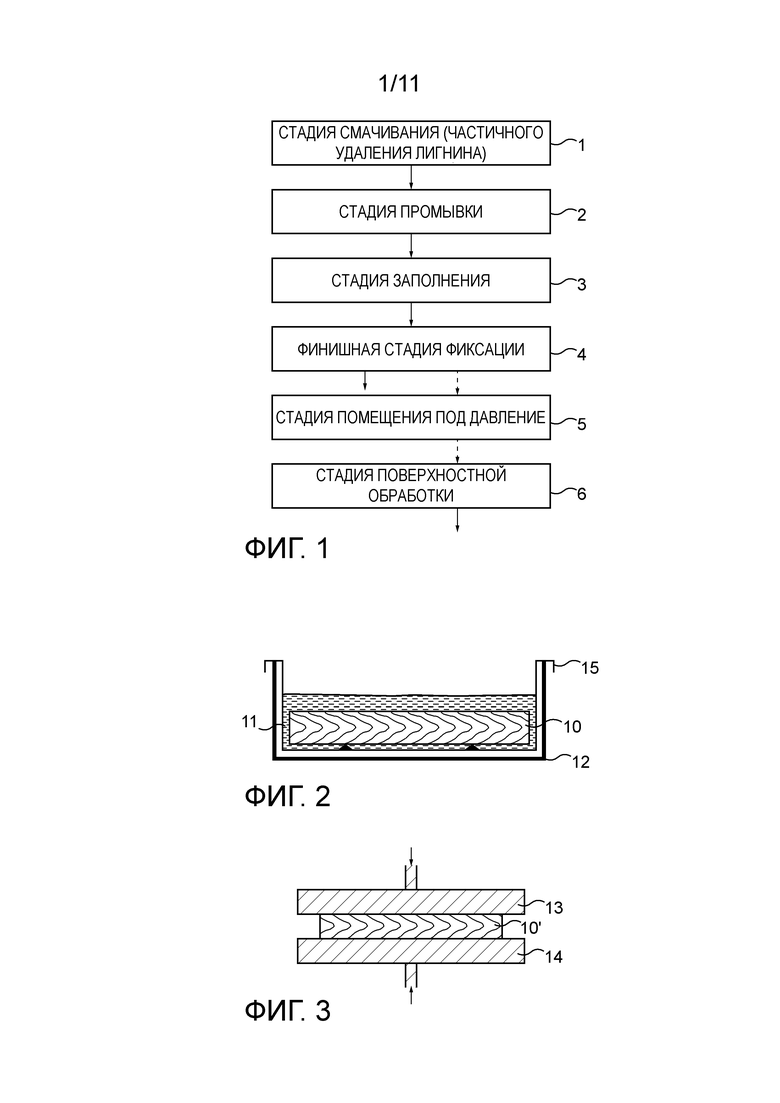

В соответствии с первым аспектом настоящее изобретение направлено на процесс для обработки структуры лигноцеллюлозного материала, предпочтительно являющегося древесиной, причем этот процесс содержит следующие стадии:

(1) по меньшей мере одну стадию пропитки структуры лигноцеллюлозного материала по меньшей мере одной органической текучей средой для растворения по меньшей мере 40% и самое большее 85% мас.% лигнина, присутствующего в этом материале;

(2) по меньшей мере одну стадию промывки структуры, полученной на стадии (1), по меньшей мере одной органической текучей средой для удаления растворенного лигнина, полученного на стадии (1) пропитки, для того, чтобы произвести частично делигнифицированную структуру;

(3) по меньшей мере одну стадию заполнения частично делигнифицированной структуры, полученной на стадии (2) промывки, по меньшей мере с одним наполнителем для того, чтобы произвести наполненную частично делигнифицированную структуру; и

(4) по меньшей мере одну стадию окончательной обработки наполненной частично делигнифицированной структуры, полученной на стадии (3) заполнения, для того, чтобы получить структуру композиционного материала, сформированную из трехмерной сетки преобразованного наполнителя, включенного в сетку из целлюлозы и лигнина.

В соответствии со вторым аспектом настоящее изобретение также направлено на структуру композиционного материала, содержащего лигнин, гемицеллюлозу, целлюлозу и по меньшей мере один наполнитель, которая может быть получена путем выполнения процесса обработки согласно первому аспекту настоящего изобретения, в котором композиционный материал формирует трехмерную сетку преобразованного наполнителя, включенного в структуру целлюлозы и лигнина.

В соответствии с одним вариантом осуществления этого второго аспекта настоящее изобретение в частности относится к структуре композиционного материала, содержащего лигнин, гемицеллюлозу, целлюлозу и по меньшей мере один наполнитель, которая может быть получена путем выполнения процесса обработки согласно первому аспекту настоящего изобретения, в котором композиционный материал формирует трехмерную сетку преобразованного наполнителя, включенного в структуру целлюлозы и лигнина.

Наконец, в соответствии с третьим аспектом настоящее изобретение относится к детали, содержащей по меньшей мере одну структуру композиционного материала в соответствии с настоящим изобретением, причем упомянутая деталь является предметом мебели или частью предмета мебели, компонентом здания, деталью автомобиля или самолета.

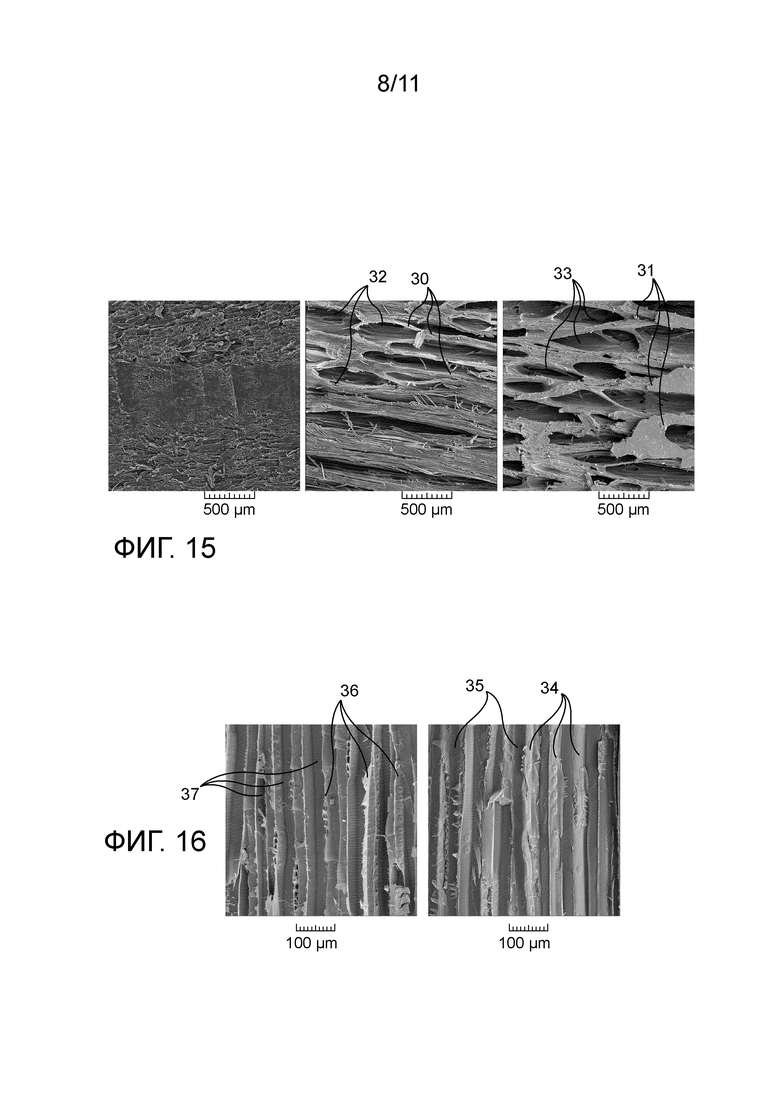

Процесс для обработки структуры лигноцеллюлозного материала в соответствии с настоящим изобретением содержит новую и инновационную комбинацию частичного удаления лигнина из структуры с последующим заполнением ее соединением, которое стабилизируется внутри этой делигнифицированной структуры. Эта комбинация позволяет получать композиционный материал, который по существу сохраняет структуру материала и формируется двумя взаимопроникающими сетками, в которых архитектура лигноцеллюлозного материала изменена в наноскопическом масштабе, но по существу сохранена в микроскопическом и макроскопическом масштабах. Следовательно, свойства лигноцеллюлозного материала, который был преобразован путем обработки в соответствии с настоящим изобретением в композиционный материал, независимо от того, являются ли эти свойства механическими, химическими и/или оптическими, заметно улучшаются по сравнению с этим же материалом до обработки.

Без привязки к какой-либо конкретной теории заявитель полагает, что это происходит вследствие того, что композиционный материал содержит молекулярные связи между волокнами лигноцеллюлозного материала, которые являются более прочными, чем те, которые существуют в лигноцеллюлозном материале в исходном (или естественном) состоянии, в частности за счет преобразованного наполнителя. Таким образом, этот композиционный материал выгодно объединяет свойства лигноцеллюлозного материала со свойствами преобразованного наполнителя (чаще всего полимерного типа, сшитого или несшитого), поскольку он состоит из уплотненной структуры лигноцеллюлозного материала, внутри которой преобразованный наполнитель играет роль непрерывного химического связующего вещества для лигноцеллюлозных волокон путем добавления точек контакта, а также путем заполнения объемов микропористости и нанопористости. Это более эффективно, чем сетка природного лигнина, которая анархически связывается в точках связки целлюлозы в наноскопическом масштабе. Такое связывание упоминается как химическое или физико-химическое закрепление.

Заявитель полагает, что уплотненная структура является также результатом лучшей организации (и таким образом улучшенной компактности), а также увеличения кристалличности лигноцеллюлозной структуры по сравнению с исходной лигноцеллюлозной структурой (в которой лигнин обычно является аморфным).

Таким образом, в конечном счете этот композиционный материал содержит лигноцеллюлозный материал с намного большей механической прочностью, чем в исходном состоянии. Этот композиционный материал может быть квалифицирован как «упрочненный». Это объясняет высокие качества этого композиционного материала, а также его механические, химические и/или оптические свойства, которые являются улучшенными по сравнению с исходным лигноцеллюлозным материалом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определения

Термин «архитектура» лигноцеллюлозного материала означает иерархический ансамбль с мультимасштабной организацией, то есть в макроскопическом, микроскопическом или наноскопическом масштабах, обеспечивающей механическую твердость этому ансамблю. Вся или часть структуры лигноцеллюлозного материала в соответствии с настоящим изобретением образуется из архитектуры древесины, несколько компонентов которой кратко рассматриваются ниже.

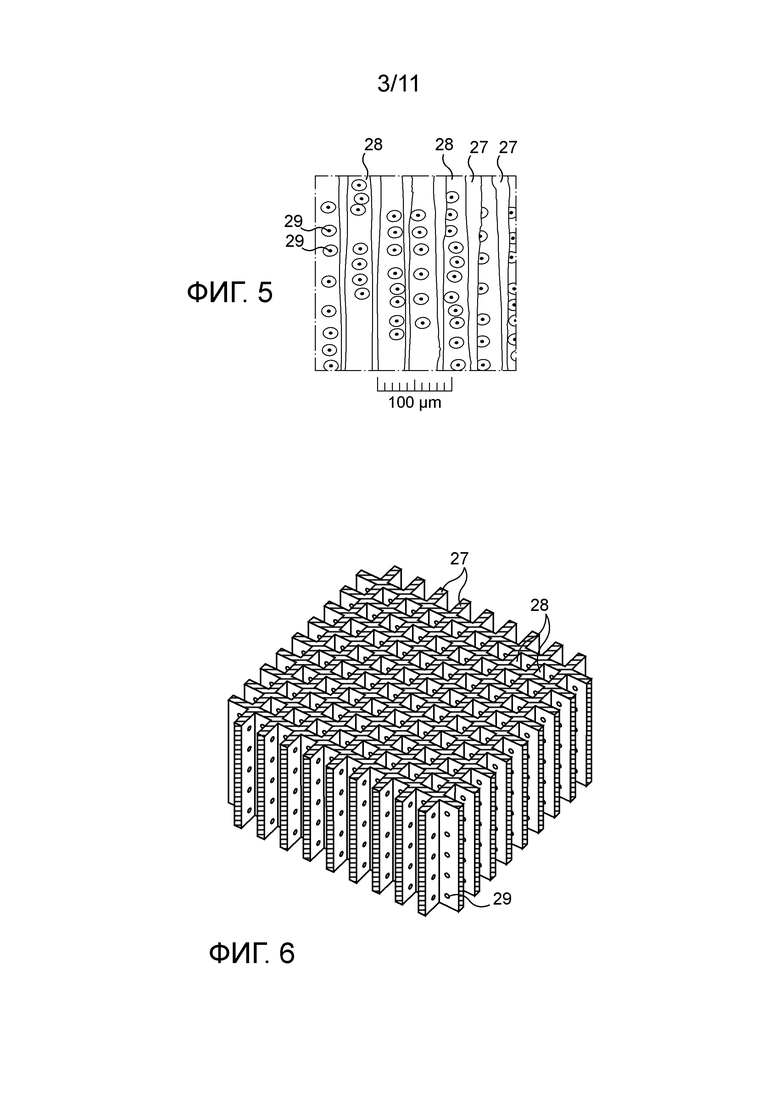

В атомном масштабе древесина содержит приблизительно 50% атомов углерода, 6% атомов водорода и 40% атомов кислорода, а также следы неорганических соединений и металлоорганических комплексов. Более конкретно, древесина состоит из 60 -75% углеводов в форме целлюлозы и гемицеллюлозы, а также из 18-35% лигнина. Гемицеллюлозы являются периферийными включениями на пучках целлюлозы в лигнин за счет его поперечных физических и химических связей с гемицеллюлозами, анархически служащих поперечными связями между этими пучками и таким образом служащих в качестве жесткого крепления для архитектуры. В макроскопическом масштабе в древесине различают две части: ядро древесины (сердцевинная древесина), более темного цвета, и заболонь. Эти две части образуют годичные кольца, в которых весенняя древесину и более темная летняя древесина отличаются друг от друга.

Растительная клетка, состоящая из полости, просвета, стенки и межклеточных каналов для переноса сока, называемых неутолщенными местами, является строительным блоком в микроскопическом масштабе. В живом состоянии полости клеток древесины, находящихся близко к коре дерева, обеспечивают перенос сока от корней к верхушкам дерева, в то время как стенки обеспечивают функции механической прочности. Клетки прогрессивно умирают с ростом дерева, после чего обеспечивают только жесткое крепление дерева. Стенки клетки образуются тремя различными слоями (межклеточное вещество, первичная стенка и вторичная стенка) с конкретными физико-химическими свойствами. Каждый из этих слоев клетки состоит главным образом из трех полимеров: лигнина, целлюлозы и гемицеллюлозы. Лигнин, существующий преимущественно в межклеточном веществе стенки растительной клетки, соединяет фибриллы целлюлозы вместе и обеспечивает поддержку для структуры древесины. Мультимасштабная архитектура древесины является анизотропной. Она обеспечивает механическую твердость и непрозрачность ансамбля лигноцеллюлозного материала. Архитектура, а также микроскопическая и наноскопическая структура компонентов зависят от конкретной древесины.

Соответствующее количество лигнина, целлюлозы и гемицеллюлоз является переменным для конкретных древесины, дерева и части дерева. Целлюлоза является частично полукристаллической, в то время как лигнин является аморфным. Лигнин имеет темно-коричневый цвет, в то время как целлюлоза и гемицеллюлозы имеют белый цвет. Эти три полимера переплетаются до такой степени, что материал имеет наноскопическую пористость, в которой присутствуют так называемые экстрактивные вещества. Хотя они и закреплены в материале (главным образом физико-химическими связями), эти вещества являются независимыми от сетки, состоящей из лигноцеллюлозного материала.

«Экстрактивные вещества» являются веществами, которые интенсивно поглощают видимый свет. Их присутствие внутри пор подразумевает существование большого количества границ, которые влияют на рассеяние и распространение светового излучения внутри материала. Термин «экстрактивные вещества» объединяет большой набор веществ, образующихся из вторичных метаболитов, синтезируемых во время роста лигноцеллюлозного материала. Они присутствуют в относительно низких количествах (5-10 мас.%) в форме смесей, иногда комплексов, весьма переменных, которые связываются с природой лигноцеллюлозного материала. Изменчивость этих веществ (в количестве и качестве) является большой. Состав почвы и климат места выращивания лигноцеллюлозного материала в значительной степени влияют на химический состав этого материала, включая состав его экстрактивных веществ.

Экстрактивные вещества образуют группы веществ, имеющие структуры, функциональность и свойства, которые являются весьма различными, которые могут быть полярными или неполярными, гидрофильными или гидрофобными, линейными, моноароматическими или полиароматическими. Среди этих экстрактивных веществ можно упомянуть следующие соединения: воск и жиры, терпены (монотерпены, дитерпены, тритерпены, сесквитерпены, дитерпеновые кислоты) и фенольные производные (производные фенолов, лигнанов, стильбенов, флавоноидов, бифлавоноидов, конденсируемых танинов, гидролизуемых танинов).

Экстрактивные вещества обеспечивают дополнительную химическую защиту для древесины. На самом деле они часто включаются в механизмы защиты лигноцеллюлозного материала от внешних агрессивных агентов, таких как грибки, ферменты, поедающие древесину насекомые и микробы. Они также являются источником запаха, частично цвета, а также определяют длительность срока службы, свойственного данному лигноцеллюлозному материалу.

Архитектура лигноцеллюлозного материала квалифицируется как «исходная» (или «естественная»), когда материал, безотносительно масштаба, в котором проводится наблюдение, имеет свойства, подобные тем, которые имеет лигноцеллюлозный материал, не проходивший какой-либо обработки.

Термин «химическое закрепление» относится к молекулярной связи между двумя соединениями, в то время как термин «физико-химическое закрепление» относится к связи между двумя соединениями типа водородной, типа связи Ван-дер-Ваальса, ионного типа или металлического типа.

Термин «пространство архитектуры древесины», также иногда более просто называемое «пространство» или «объем» (соответствующий существенному отсутствию вещества) относится к микроскопическим полостям древесины и к мелким углублениям, которые соединяют их, заполненным соком в живых клетках, а также к наноскопическим пространствам между переплетенными цепями полимеров, содержащихся в стенках клеток.

Термин «структура из лигноцеллюлозного материала» означает в соответствии с настоящим изобретением объект в трех измерениях, состоящий из лигноцеллюлозного материала и имеющий некоторый объем (трехмерный) величиной по меньшей мере приблизительно 2 см3. Это макроскопический объект, который по существу сохраняет архитектуру исходного лигноцеллюлозного материала. Таким образом, предпочтительно структура из лигноцеллюлозного материала содержит по меньшей мере один размер, составляющий по меньшей мере 5 мм и самое большее 40 см. Когда лигноцеллюлозный материал является древесиной, структура обычно может быть срезом древесины (поперечным срезом, продольным срезом, радиальным срезом), с толщиной, например, 5-7 мм или даже 15 мм.

Более конкретно, структура из лигноцеллюлозного материала может быть элементом обшивки, отделочным элементом или структурным элементом.

«Элемент обшивки» в соответствии с настоящим изобретением означает объект в трех измерениях, у которого один из размеров, обычно толщина, намного меньше, чем другие два размера, и обычно составляет по меньшей мере приблизительно 0,5 мм, предпочтительно по меньшей мере приблизительно 1 мм, еще более предпочтительно по меньшей мере приблизительно 2 мм и наиболее предпочтительно по меньшей мере приблизительно 5 мм. Этот объект обычно выбирается из группы, состоящей из пластин древесины, мозаичных элементов, покрытий, шпона, толстого шпона и слоев древесины, предпочтительно шпона и толстого шпона. Этот термин по существу соответствует термину «шпон», предпочтительно «толстый шпон».

«Отделочный элемент» в соответствии с настоящим изобретением означает объект в трех измерениях, у которого один из размеров, обычно толщина, намного меньше, чем другие два размера, и обычно составляет по меньшей мере приблизительно 1 см, предпочтительно по меньшей мере 1,5 см, и еще более предпочтительно по меньшей мере приблизительно 2 см. Этот объект обычно соответствует обработке в здании, то есть он выбирается из группы, состоящей из покрытий, досок, перекладин, плинтусов, паркета, перегородок, панелей, кровельных покрытий и столярных изделий. Этот термин по существу соответствует термину «древесина».

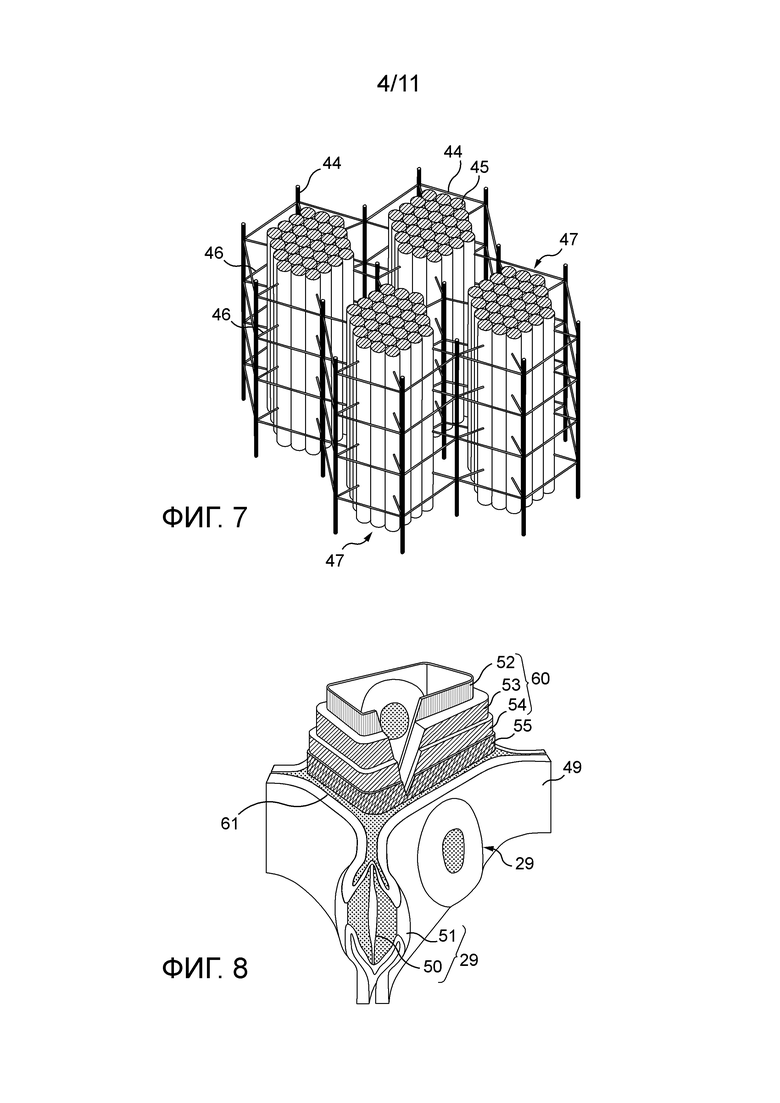

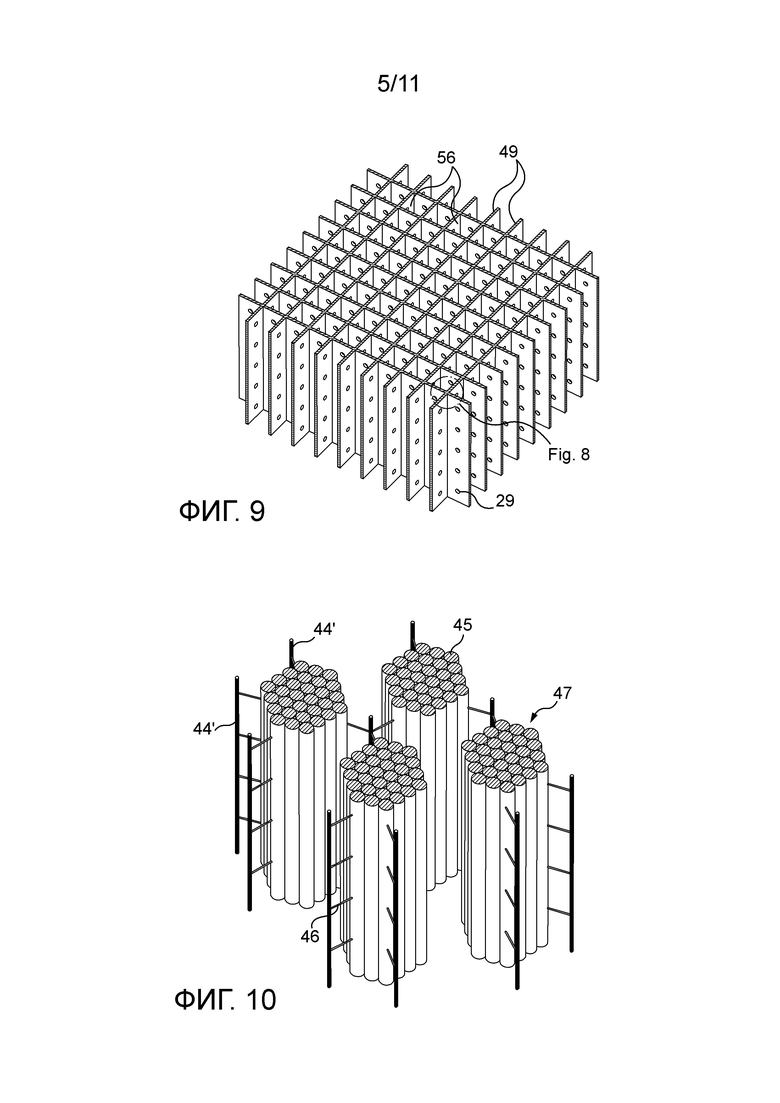

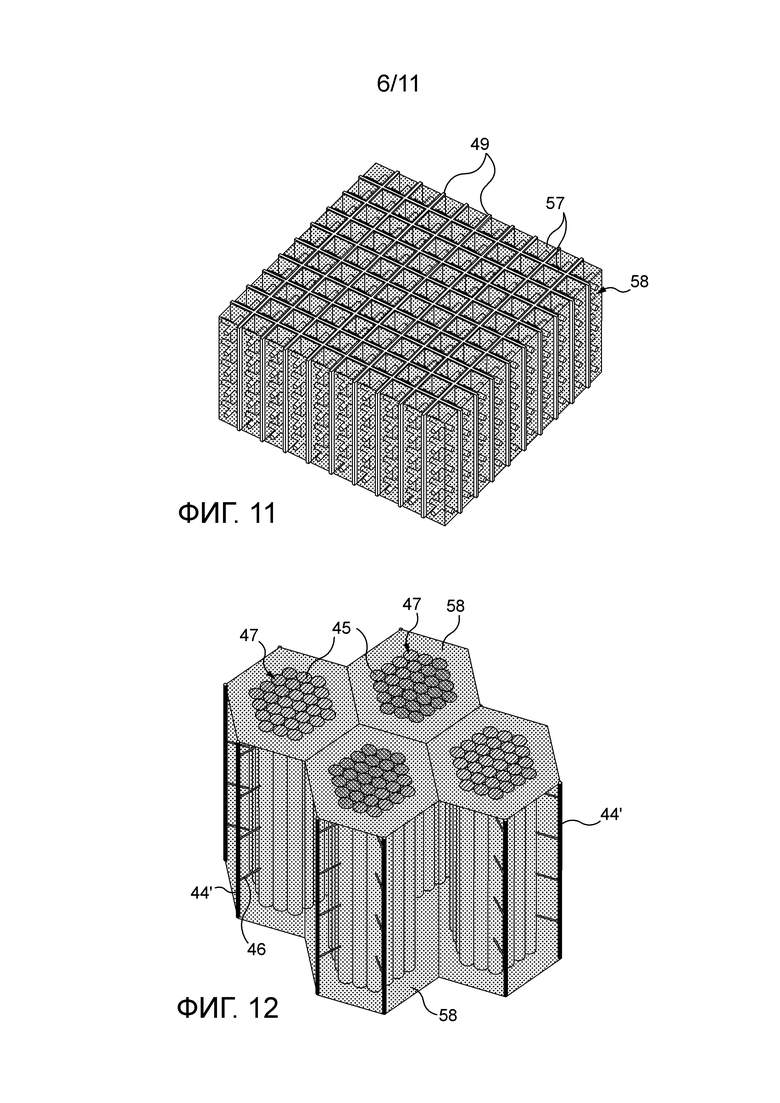

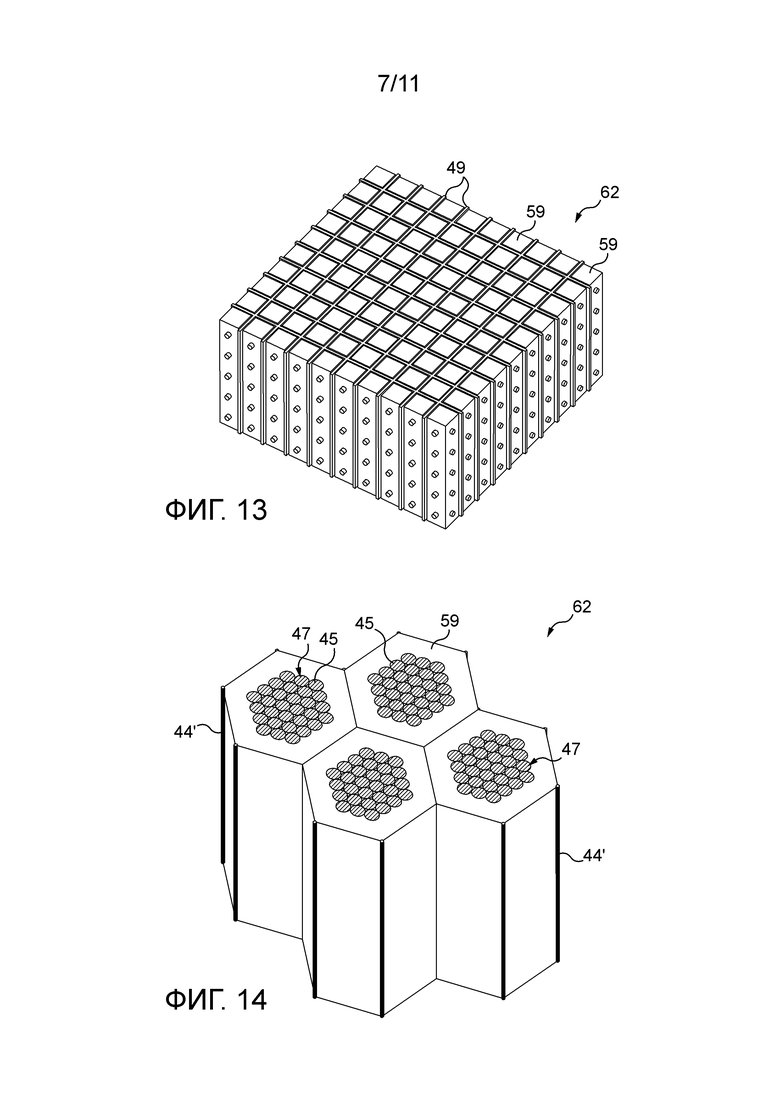

«Структурный элемент» в соответствии с настоящим изобретением означает объект в трех измерениях, который обычно является строительным элементом, у которого самое малое из трех измерений обычно имеет размер по меньшей мере приблизительно 10 см. Этот объект соответствует структуре (или конструкционному изделию) в здании, то есть он выбирается из группы, состоящей из столбов, балок, решетчатых структур и каркасов. Этот термин по существу соответствует термину «пиломатериал». Этот объект также включает в себя клееную многослойную древесину с перекрестным расположением слоев (CLT), которая представляет собой плиту, состоящую по меньшей мере из трех однослойных листов, связанных друг с другом и расположенных крест-накрест, то есть перпендикулярно друг другу. В большинстве случаев, плиты CLT состоят из 3-7 слоев древесины, ориентации волокон в которых пересекаются. Эти различные слои древесины имеют толщину от 2 см до 8 см, а вся плита имеет полную толщину от 6 см до 28 см.

«Строительный элемент» в соответствии с настоящим изобретением означает элемент из технической области строительства, то есть конструкционный элемент, который является элементом обшивки, отделочным элементом или структурным элементом.

«Текучая среда» в соответствии с настоящим изобретением означает жидкость или газ. Под «органическим» веществом в соответствии с настоящим изобретением понимается вещество, содержащее главным образом углерод, водород с кислородом и азот.

«Смачивание» в соответствии с настоящим изобретением означает, что структура помещается в контакт с органической текучей средой основной частью, предпочтительно практически всей ее наружной поверхностью. Таким образом смачивание не обязательно означает погружение; оно может просто быть частичным или полным помещением в контакт с органической текучей средой. Смачивание может приводить к частичной или полной пропитке органической текучей средой посредством действия по меньшей мере одних из следующих сил: диффузионных сил, капиллярных сил, силы тяжести, сил перемешивания, внешних по отношению к смачивающему соединению, или любых других сил, действующих на способность текучей среды двигаться. Не исключается также совместное воздействие нескольких из этих сил для производства идентичных или даже противоположных эффектов.

«Невыдержанная древесина» означает древесину, все еще содержащую молекулы воды, которые являются свободными или связанными с клетками, такую как свежесрубленный лес. Таким образом, свежесрубленный лес является древесиной, обычно содержащей 100% относительного содержания влаги, тогда как «сырая древесина» по определению содержит молекулы воды только в полостях клеток, то есть приблизительно 30% относительного содержания влаги. Измерение содержания влаги в древесине определяется Национальным комитетом по разработке древесины (французская аббревиатура CNDB) как отношение содержащейся в ней массы воды, к ее безводной массе. Это выражается следующей формулой:

Содержание влаги (%)=[(Влажная масса - Безводная масса)x100]/Безводная масса.

Во время валки леса древесина может содержать больше воды, чем древесного вещества; иногда в два раза больше в некоторых тополях. Относительное содержание влаги тогда составляет больше чем 100%. В соответствии с CNDB предел насыщения для древесных волокон, ниже которого происходят усадка и набухание, имеет порядок 30% для всех видов. «Сухая древесина» означает древесину, которая прошла обработку для уменьшения содержания воды, удерживаемой в клеточных стенках, в которой степень влажности обычно составляет от 0 до 30%.

Термин «A и/или B» означает A, или B, или A и B.

Термин «мас.%» означает массовый процент. Если явно не указано иное, любой процент, указанный в настоящем описании, является массовым процентом.

Лигноцеллюлозный материал

Особенно предпочтительно лигноцеллюлозный материал является древесиной. Эта древесина в соответствии с настоящим изобретением может быть невыдержанной древесиной, сырой древесиной или сухой древесиной. Например это может быть древесина, используемая после возможного хранения в течение более-менее длительного периода (от нескольких дней до нескольких лет). Эта древесина может быть преобразована после валки леса, то есть разделана, нарезана в длину, выровнена, освобождена от коры, от заболони или от сердцевины, или обработана. Особенно выгодно в соответствии с настоящим изобретением иметь возможность обрабатывать невыдержанную древесину или даже сырую древесину, поскольку это обеспечивает значительную экономию на стадии предварительной сушки древесины.

Также она может быть состарившейся древесиной, то есть древесиной, уже послужившей, например в качестве строительной древесины. Таким образом способ по настоящему изобретению позволяет выгодно перерабатывать строительную древесину, и таким образом увеличивать ее ценность.

Практически все виды древесины, также называемые семействами, в которых содержание лигнина составляет 15-35%, предпочтительно 18-32%, и еще более предпочтительно 20-30 мас.%, могут обрабатываться с помощью процесса в соответствии с настоящим изобретением, независимо от того, принадлежат ли они к семейству покрытосемянных растений или голосемянных растений, являются ли они ценной древесиной типа дуба или ясеня, или более обычной древесиной, используемой в предметах мебели или даже в строительной отрасли, например мебельной древесиной, такой как ясень, строительной древесиной, такой как сосна, бук или пихта Дугласа, или более податливой древесиной, используемой для изогнутых деревянных деталей или для создания моделей, такой как тополь или некоторые разновидности бальзы.

Таким образом может быть упомянута мягкая древесина, такая как древесина голосемянных растений, предпочтительно ель, сосна и пихта Дугласа, или твердая древесина, такая как липа, тополь, робиния псевдоакация, ольха или ива. В более общем смысле, мягкая древесина выбирается из группы, сформированной норвежской сосной, сосной, канадской елью, тисом, лиственницей, елью, альпийской каменной сосной, пихтой Дугласа, араукарией, можжевельником, кедром, секвойей, туей и кипарисом.

Твердая древесина выбирается из древесины покрытосемянных растений, предпочтительно из группы, сформированной ольхой, березой, бальзой, буком, ясенем, эвкалиптом, хлопковым деревом, гевеей, тополем, осиной, ивой, робинией псевдоакацией, дубом, красным деревом, гуатамбу, кориной, красным деревом, липой, каштаном, кленом, конским каштаном, вязом, орешником, грецким орехом, сандалом, платаном, сикамором, яблоней, грушей, лимоном и тюльпанным деревом, и более предпочтительно ольхой, березой, бальзой, буком, ясенем, эвкалиптом, хлопковым деревом, гевеей, робинией псевдоакацией, дубом, красным деревом, липой, каштаном, кленом, конским каштаном, вязом, орешником, грецким орехом, сандалом и платаном.

Каждый упомянутый вид может содержать очень много разновидностей. Таким образом например вид сосновых покрывает более ста разновидностей, таких как морская сосна или шотландская сосна; вид дубовых покрывает многочисленные подвиды, такие как красный дуб (известный как американский дуб) или летний дуб (известный как европейский дуб).

Каждый вид древесины имеет некоторую архитектуру и химический состав (то есть соответствующее количество лигнина и гемицеллюлоз, длину целлюлозных волокон и экстрактивные вещества), которые свойственны именно ему. Внутри одного и того же дерева различные части древесины (такие как заболонь или сердцевина древесины) также могут иметь различные физико-химические свойства в соответствии с рассматриваемым видом.

Однако лигноцеллюлозный материал может также быть любым материалом, сформированным трехмерной сеткой из целлюлозы и лигнином, например, таким как солома, естественный текстиль (такой как лен и конопля), вся лесная биомасса, включая бамбук, целлюлозу с высоким выходом, бумагу, картон и хлопок, при условии, что материал находится в форме структуры, имеющей некоторую механическую прочность и микроархитектуру, подходящую для улучшения наполнителем, который частично заменяет лигнин. Этот материал обычно содержит также по меньшей мере один полисахарид. Такой список содержит волокнистые компоненты (то есть содержащие волокна в исходном состоянии), такие как конопля или лен, а также усиленные волокном компоненты (то есть преобразованные продукты, содержащие добавку волокон) и однолетние травы.

Дополнительная стадия предварительной обработки

В соответствии с настоящим изобретением стадии (1) пропитки может предшествовать стадия предварительной обработки, обычно для того, чтобы частично извлечь экстрактивные вещества, содержащая по меньшей мере одну подстадию предварительного смачивания структуры лигноцеллюлозного материала по меньшей мере одной органической текучей средой, обычно для того, чтобы растворить часть экстрактивных веществ, присутствующих в материале; а затем по меньшей мере одну подстадию предварительной промывки структуры, полученной на подстадии предварительного смачивания, по меньшей мере одной органической текучей средой для устранения растворенных соединений, полученных на подстадии предварительного смачивания.

Структура лигноцеллюлозного материала, получаемого на стадии предварительной обработки, является структурой, которая будет обрабатываться процессом обработки в соответствии с первым аспектом настоящего изобретения.

Каждая из этих подстадий предварительного смачивания и предварительной промывки могут быть повторены один или более раз в соответствии с необходимостью независимо от другой стадии, если окончательная подстадия является подстадией предварительной промывки.

Эта предварительная стадия позволяет растворить экстрактивные вещества путем разрыва закрепляющих связей, в частности физических, а затем извлечь их.

Эта предварительная стадия позволяет облегчить частичное удаление лигнина во время более поздних стадий пропитки (1) и промывки (2) в соответствии с настоящим изобретением.

Подстадия предварительного смачивания обеспечивает управляемое и частичное извлечение экстрактивных веществ, присутствующих в лигноцеллюлозном материале. Эта экстракция может выполняться неоднородным образом внутри лигноцеллюлозного материала, в частности в соответствии с рабочими условиями этой подстадии и природой лигноцеллюлозного материала. Например, в случае предпочтительного лигноцеллюлозного материала, древесины, весенняя древесина часто более чувствительна к подстадии предварительного смачивания, чем летняя древесина.

Эта подстадия позволяет сохранять достаточное количество экстрактивных веществ внутри лигноцеллюлозного материала для того, чтобы сохранить архитектуру лигноцеллюлозного материала, но при этом химически ослабить архитектуру лигноцеллюлозного материала для того, чтобы облегчить действие органической текучей среды на стадии (1) пропитки, иначе говоря для того, чтобы облегчить более позднее частичное удаление лигнина. Таким образом, на уровне атомов слабые взаимодействия типа водородной связи или связи Ван-дер-Ваальса между укрепляющими полимерами и экстрактивными веществами разрушаются, что делает структуру более доступной для более позднего изменения в наноскопическом масштабе. Аналогичным образом в микроскопическом масштабе некоторые неутолщенные места расширяются, и более позднее проникновение органической текучей среды тем самым облегчается.

Подстадия предварительного смачивания обычно выполняется в условиях, аналогичных условиям стадии (1) пропитки, описанным ниже, обеспечивающих желаемое частичное извлечение экстрактивных веществ из структуры лигноцеллюлозного материала.

Одним предпочтительным вариантом осуществления является однако использование осмотического процесса, выполняемого путем использования осмотического давления между двумя растворимыми органическими текучими средами, находящимися в контакте. В таком случае первая предварительно смачивающая органическая текучая среда направлена на насыщение структуры лигноцеллюлозного материала в первой фазе, а затем во второй фазе эта насыщенная структура контактирует со второй предварительно смачивающей органической текучей средой. Осмотическое давление между этими двумя текучими средами создает спонтанное перемещение этих двух текучих сред друг к другу для возвращения к равновесию путем смешения этих двух текучих сред. Это перемещение двух органических текучих сред приводит к выходу части экстрактивных веществ из структуры, которые в конечном счете оказываются растворенными в смеси, состоящей из этих двух текучих сред, обычно в пропорции 50-50 об.%.

В случае осмотического процесса предпочтительно, чтобы структура лигноцеллюлозного материала была сухой (то есть имела относительное содержание влаги от 0 до 30%) перед тем, как она войдет в контакт с первой текучей средой подстадии предварительного смачивания, и также предпочтительно, чтобы это контактирование выполнялось под вакуумом и при нагревании. Насыщенная таким образом структура также предпочтительно контактирует под вакуумом и при нагревании со второй текучей средой подстадии предварительного смачивания.

Первое и вторая текучие среды подстадии предварительного смачивания являются либо обе водными, или обе неводными, чтобы обеспечить их взаиморастворимость.

Большее значение разности в свойствах между этими двумя текучими средами, такой как разность растворителя, значения pH, минерализации и/или возможного соединения или соединений, помещенных в раствор в этой органической текучей среде, обычно позволяет достичь более быстрого возвращения к равновесию.

Например, первый раствор для предварительного смачивания состоял из этанола, и в нем образец лигноцеллюлозного материала замачивался под вакуумом при температуре окружающей среды в течение 8 час. Этот образец был затем введен в контакт со вторым водным раствором для предварительного смачивания, содержащим едкий натр с pH=12, под вакуумом и при постоянной температуре 70°C в течение 1 час. Полученный таким образом образец промывался 3-4 порциями горячей воды с температурой 40-50°C и водным раствором едкого натра с pH=12 до тех пор, пока не была получена прозрачная промывная вода.

Как должно быть очевидно для специалиста в данной области техники, количество и природа экстрактивных веществ, растворенных на этой подстадии предварительного смачивания, зависят от природы лигноцеллюлозного материала, а также от природы двух органических текучих сред этой подстадии.

Однако эта подстадия предварительного смачивания может быть конкретно нацелена на определенные экстрактивные вещества, и в этом случае некоторые растворители могут быть предпочтительными. Например, может быть желательным выборочно извлечь водорастворимые или жирорастворимые соединения. Более конкретно, факт частичного извлечения жирорастворимых соединений, таких как жиры, может способствовать гидрофильности внутри структуры лигноцеллюлозного материала, и следовательно облегчить последующие стадии (1) и (2), если они выполняются с использованием водно-органической текучей среды. Аналогичным образом факт частичного извлечения водорастворимых соединений, таких как воски или сахара, может способствовать гидрофобности внутри структуры лигноцеллюлозного материала, и следовательно облегчить последующие стадии (1) и (2), если они выполняются с использованием неводной органической текучей среды.

Подстадия предварительной промывки обеспечивает экстракцию растворенных экстрактивных веществ, присутствующих в лигноцеллюлозном материале, дополнительно к подстадии предварительного смачивания. Эта подстадия в частности служит для того, чтобы избежать ограничения присутствующими экстрактивными веществами, растворенными внутри структуры, действия органической текучей среды, и таким образом удаления лигнина во время стадии смачивания.

Подстадия предварительной промывки может выполняться при условиях, аналогичных условиям для стадии (2) промывки, описанным ниже. Таким образом, текучая среда подстадии предварительной промывки может быть любой органической текучей средой, используемой во время стадии (2) промывки, описанной ниже.

Например, подстадия предварительной промывки может выполняться в вакууме при температуре окружающей среды с использованием водного раствора попеременно с водным раствором едкого натра с pH=12, причем это чередование выполняется каждые 15 мин, а вся подстадия занимает 1 час.

Растворенные экстрактивные вещества, такие как терпены, которые были извлечены из структуры лигноцеллюлозного материала с помощью стадии предварительной обработки по настоящему изобретению, могут выгодно использоваться в контексте процесса по настоящему изобретению на стадии эксплуатации, конкретной для каждого семейства растворенных молекул, обычно с промышленной точки зрения, например для производства химического соединения в фармацевтической или косметической промышленности. В некоторых случаях такой эксплуатации извлеченные соединения должны подвергаться стадиям последующей обработки, таким как фракционирование и/или очистка.

Стадия (1) пропитки

Стадия (1) пропитки обеспечивает частичное и управляемое растворение части лигнина, присутствующего в материале, то есть частичное удаление лигнина.

Удаление лигнина может выполняться неоднородным образом внутри лигноцеллюлозного материала, в частности в соответствии с рабочими условиями стадий (1) и (2) и природой лигноцеллюлозного материала.

Частичное удаление лигнина в соответствии с настоящим изобретением исключает получение целлюлозы из волокон лигноцеллюлозного материала.

Стадия (1) пропитки позволяет как сохранить достаточное количество лигнина (в исходной форме или в восстановленной форме после рекомбинации радикалов, образующихся при разложении лигнина) внутри материала для того, чтобы сохранить архитектуру исходного лигноцеллюлозного материала, так и извлечь достаточное количество лигнина посредством органической текучей среды для того, чтобы освободить пространство внутри архитектуры лигноцеллюлозного материала, в которое будет помещен наполнитель стадии (3). Таким образом, присутствие остаточного лигнина внутри структуры не ограничивает заполнение наполнителем во время стадии заполнения ни существующих микроскопических или наноскопических пространств, ни вновь созданных на стадиях (1) и (2). Такое ограничение могло бы сильно ингибировать распространение полимерных цепей за счет действия гидроксильных групп (ОН), которые блокировали бы радикалы, создаваемые катализатором полимеризации.

Частичное удаление лигнина, выполненное на стадиях (1) и (2), хотя это и не его главная цель, может служить для извлечения других компонентов лигноцеллюлозного материала, таких как экстрактивные вещества, если они не были извлечены во время предшествующей необязательной стадии.

Стадия (1) пропитки может выполняться при температуре окружающей среды или при нагревании в присутствии источника тепла, при атмосферном давлении, под вакуумом или под давлением, или с чередующимся использованием этих различных условий, как это известно специалисту в данной области техники. Как правило, использование давления и тепла облегчает действие впитывающейся текучей среды, и кроме того обеспечивает ускорение процесса гидролиза лигнина, что особенно выгодно для промышленного применения.

Смачивание создает условия для частичной или полной пропитки органической текучей средой (которая может быть жидкостью и/или газом), обычно под действием по меньшей мере одного из следующих типов сил: диффузионных сил, капиллярных сил, силы тяжести, сил перемешивания, внешних по отношению к структуре, или любых других сил, действующих на способность текучей среды двигаться. Органическая текучая среда может быть приведена в докритическое или надкритическое состояние в соответствии с ее природой, как известно специалисту в данной области техники.

Стадия (1) пропитки может выполняться один или более раз, то есть контактирование с органической текучей средой выполняться один или более раз. Несколько различных органических текучих сред могут использоваться попеременно или одновременно.

Количество лигнина, извлекаемого из лигноцеллюлозного материала, зависит от конкретного материала и зависит, например, от того, является ли он мягкой древесиной, твердой древесиной или однолетней травой.

Таким образом, если лигноцеллюлозный материал является мягкой древесиной, во время стадии (1) пропитки обычно растворяется 50-85%, предпочтительно 50-75 мас.%, лигнина, присутствующего в структуре. С другой стороны, если лигноцеллюлозный материал является твердой древесиной, во время стадии (1) пропитки обычно растворяется 40-60%, предпочтительно 45-55 мас.%, лигнина, присутствующего в структуре. Специалист в данной области техники будет способен адаптировать выполнение стадий (1) и (2) в соответствии со структурой конкретного лигноцеллюлозного материала.

Стадия (1) пропитки должна обеспечивать сохранение желаемого количества лигнина в структуре, и при этом не оказывать значительного негативного влияния на микроархитектуру лигноцеллюлозного материала.

Органическая текучая среда может быть любым растворителем или смесью органических растворителей, обеспечивающей удаление лигнина. Предпочтительно вся или часть органической текучей среды может быть переработана и возвращена в производство после ее использования.

В соответствии с одним вариантом осуществления органическая текучая среда является «сложной системой», состоящей по большей части из растворителя, называемого первичным или главным растворителем, и по меньшей мере одного вспомогательного растворителя, называемого сорастворителем. Сорастворитель является жидким соединением, добавляемым в небольшом количестве, и чаще всего является смешиваемым с первичным растворителем. Сорастворитель обычно служит для того, чтобы улучшить растворяющую силу первичного растворителя относительно конкретных растворяемых веществ.

Параметры первичного растворителя (то есть значение pH, диэлектрическая проницаемость, ионная сила, кислотность, основность, окислительный или восстановительный характер) могут быть адаптированы путем добавления по меньшей мере одного соединения, обеспечивающего конкретные свойства сольватации. Кислота, основание, окислитель, восстановитель и/или, например, соль также могут быть добавлены к органической текучей среде в соотношениях, соответствующих их функции растворяемого вещества или сорастворителя согласно их физико-химическому состоянию.

Если главный растворитель является водой, эта сложная система является водным раствором (или просто раствором), содержащим воду и по меньшей мере одно растворенное вещество, которое может быть сорастворителем и/или растворенным твердым компонентом, таким как соль.

Такие сложные системы могут быть системами, которые являются смешиваемыми, мицеллярными или двухфазными, и сами могут использоваться в смеси и/или последовательно.

В соответствии с одним вариантом осуществления органическая текучая среда может представлять собой:

- (i) кислотный или основной раствор, который может быть водным или неводным;

- (ii) кислотный или основной окисляющий раствор, который может быть водным или неводным;

- (iii) чистую ионную жидкость;

- (iv) ионную жидкость в смеси с сорастворителем;

- (iv) ионную жидкость, содержащую один или более ферментов;

- (iv) ионную жидкость в смеси с сорастворителем, содержащим один или более ферментов;

- (iv) ионную жидкость в смеси с сорастворителем и текучей средой;

- (iv) ионную жидкость в смеси с сорастворителем и текучей средой, содержащей один или более ферментов;

- (v) текучую среду, содержащую по меньшей мере один биологический организм, такой как бактерии, микробы или грибки;

- (vi) а также любую комбинацию компонентов (i) - (vi).

Первое соединение в каждом из компонентов (i) (vi) обычно присутствует в большинстве, то есть в количестве по меньшей мере 50 мас.%.

В соответствии с одним вариантом осуществления органическая текучая среда стадии (1) пропитки является органическим раствором, который может иметь любое значение pH. Предпочтительно органический раствор является кислотным, обычно со значением pH меньше чем 6,5, еще более предпочтительно меньше чем 4,5, либо основным со значением pH больше чем 7,5, еще более предпочтительно больше чем 9,5.

В дополнение к воде органическая текучая среда стадии (2) промывки может содержать любую жидкость, традиционно используемую в качестве растворителя в химии. Предпочтительные сорастворители и чистые растворители обычно выбираются из группы, образуемой этилацетатом, бутилацетатом, метилацетатом, этилацетоацетатом, ацетоном, уксусной кислотой, лимонной кислотой, муравьиной кислотой, азотной кислотой, щавелевой кислотой, муравьиной кислотой, уксусным ангидридом, бутанолом, бутаноном, циклогексаном, циклопентаном, дихлорэтаном, дихлорметаном, диоксаном, водой, скипидаром, этанолом, гликолевым эфиром, петролейным эфиром, диэтиловым эфиром, этиленгликолем, гептаном, изопропиловым спиртом, метанолом, моноэтаноламином, пентаном, пропанолом, пропоксипропаном, пиридином, толуолом, ксилолом, а также их смесями. Неводный растворитель предпочтительно выбирается из группы, образуемой ацетоном, этанолом, гексаном, изопропиловым спиртом, гептаном, а также их смесями.

«Кислота» означает любое соединение, по отдельности или в смеси, которое в состоянии высвобождать протон, такое как неорганическая или органическая кислота, в жидком состоянии или в форме растворенной твердой соли. В этой связи можно упомянуть карбоновые кислоты, соли, производные от карбоновых кислот, и ангидриды кислот, таких как нефенольные органические кислоты, такие как уксусная кислота, аскорбиновая кислота, бензойная кислота, борная кислота, угольная кислота, лимонная кислота, циановая кислота, дихлоруксусная кислота, муравьиная кислота, азотоводородная кислота, купоросное масло, молочная кислота, азотная кислота, щавелевая кислота, перхлорная кислота, пропионовая кислота, цианистый водород; фенольные органические кислоты: бензойная кислота, кофеиновая кислота, хлорогеновая кислота, феруловая кислота, галловая кислота, гентизиновая кислота, параоксибензойная кислота, паракумаровая кислота, протокатехиновая кислота, ванилиновая кислота, салициловая кислота, синаповая кислота, сиреневая кислота, фенолокислота, резорцин; неорганические кислоты: соляная кислота, монохлоруксусная кислота, бромистоводородная кислота, бромуксусная кислота, соляная кислота, фтористоводородная кислота, бромноватистая кислота, хлорноватистая кислота, йодноватистая кислота, йодноватая кислота, йодоуксусная кислота, фосфорная кислота, фосфористая кислота, селеновая кислота, сернистая кислота, серная кислота, теллуровая кислота, трибромуксусная кислота, трихлоруксусная кислота, трифторуксусная кислота, концентрированная азотная кислота; а также их смеси.

«Основание» означает любое соединение, по отдельности или в смеси, которое может принимать протон, в жидком состоянии или в форме неорганической соли, находящейся в растворе. В этой связи можно упомянуть амины, амиды, щелочные соли, такие как уксуснокислый натрий, амид натрия, 3-амино-3-метилпентан, хлористый аммоний, анилин, азетидин, бромпиридин, бутиллитий, кадаверин, 2-хлорфенол, 3-хлорфенол, 4-хлорфенол, холин, циклогексиламин, диэтиламид лития, диэтиламин, диизопропиламин, диметиламин, 2,4-диметилимидазол, 1,2-диметиламиноэтан, 1,2-диметилпирролидин, этиламин, этандиамин, этаноламин, ацетат натрия, ацетат калия, гексаметилендиамин, гексиламин, гидразин, гидрид натрия, гидроксид бария, гидроксид кальция, гидроксид железа, гидроксид лития, гидроксид магния, гидроксид калия, гидроксид натрия, гидроксиламин, метиламин, 2-метил-2-бутанамин, 3-метил-1-бутанамин, метилглицин, 1-метилпиперидин, моноэтаноламин, н-бутиламин, нитрофенолы, N-метилпирролидин, N-метилпиридинамин, 3-пентамин, пентиламин, пиперидин, пропиламин, 1,3-пропандиамин, 4-пиридинамин, пиридин, пирролидин, втор-бутиламин и трет-бутиламин, триэтиламин; а также их смеси.

«Окислитель» означает соединение, по отдельности или в смеси, которое оказывает окисляющее действие, то есть которое способно захватывать один или более электронов. Этот окислитель может быть производным химии хлора, таким как хлористокислый натрий, хлористый кальций, хлористый натрий, молекулярный хлор, отбеливатель, хлорноватистокислый кальций, хлорноватистокислый натрий, любой пероксид, такой как перекись водорода, или например любое соединение, производное от предшествующего воздействия пероксида на другую молекулу, такое как гидроперекись кислоты, получаемое в результате реакции перекиси, такой как перекись водорода, и кислоты. Пероксиды являются соединениями с общей формулой ROOR', где каждый из R и R' является углеводородной цепью, такой как алкил, алкилоил, алкилоксикарбонил, арил, арилоил или арилоксикарбонил, а также их смеси, которые могут быть замещены или нет. Примерами углеводородных цепей являются: для алкильной цепи: метил, этил, пропил, бутил, трет-бутил и пентил, для алкилоильной цепи: этилоил, пропилоил, бутилоил и пентоил; для алкилоксикарбонильной цепи: сложные эфиры карбоната, такие как этил-, пропил-, бутил- и пентилкарбонат; для арильной цепи: фенил, бензил, хлорбензил, нафтил, тиенил, индолил; для арилоильной цепи: фенилоил и нафтилоил; для арилоксикарбонильной цепи: сложные эфиры карбоната, такие как фенил- или нафтилкарбонат.

Такой окислитель может быть добавлен к описанным выше кислоте или основанию для того, чтобы создать окисляющий кислотный раствор или окисляющий основной раствор в соответствии с настоящим изобретением. Кислоты и основания в некоторых случаях могут сами иметь окислительные свойства, но и в этих случаях к ним можно добавить окислитель для того, чтобы усилить это свойство. В соответствии с настоящим изобретением окислитель, добавляемый к кислотному или основному соединению, может реагировать независимо или формировать новые реакционные объекты. Таким образом, например, перекись может быть связана с карбоновой кислотой для того, чтобы сформировать гидроперекись кислоты, такую как муравьиная надкислота, уксусная надкислота или надсерная кислота.

«Восстановитель» означает соединение, по отдельности или в смеси, которое оказывает восстанавливающее действие. В этой связи можно упомянуть альдегиды, дитионит натрия, гидрохинон, гидрид натрия, сульфит натрия и тиосульфат натрия. Семейство альдегидов содержит в частности уксусный альдегид, пропионовый альдегид, бутановый альдегид, валериановый альдегид, фурфурол, а также их смеси.

Такой восстановитель может быть добавлен к описанным выше кислоте или основанию.

Предпочтительно органическая текучая среда стадии (1) пропитки может выбираться из:

- окисляющего кислотного водного раствора, содержащего смесь раствора уксусной кислоты и окислителя, такого как перекись водорода, или кислотного водного раствора, содержащего бромистый водород, серную кислоту или фосфорную кислоту;

- окисляющего кислотного водного раствора, содержащего смесь основного раствора, такого как гидроксид натрия, содержащая моноэтаноламин водная жидкость или гидроксид калия, с окислителем, таким как хлористокислый натрий.

Органическая текучая среда также может быть ионной жидкостью и/или «биологическим организмом», таким как фермент, бактерия, микроб или грибки.

«Ионная жидкость» означает в соответствии с настоящим изобретением любой раствор органической соли, точка плавления которой составляет менее 100°C, которая обычно является жидкостью при температуре окружающей среды, и которая имеет низкое давление пара, то есть ее температура кипения составляет от 200°C до 400°C.

Предпочтительная ионная жидкость в соответствии с настоящим изобретением, используемая отдельно или в смеси, предпочтительно выбирается из ионных жидкостей с амино-катионом, таким как катионы холиния, имидазолия, N-метил-2-пирролидиния, пиридиния, пирролидиния, а также их смеси, предпочтительно имидазолия. Противоион предпочтительно выбирается из анионов ацесульфамата, ацетата, бромида, хлорида, формиата и их смесей, предпочтительно из анионов ацесульфамата, ацетата, бромида и формиата, а также их смесей. Особенно предпочтительно катион является катионом типа 1-алкил-3-алкилимидазолия, в котором каждый из алкилов независимо друг от друга содержит от 1 до 6 атомов углерода на молекулу, например таким как 1-бутил-3-метилимидазолий или 1-этил-3-метилимидазолий.

Таким образом, ионная жидкость в соответствии с настоящим изобретением может быть выбрана из группы, содержащей 1-этил-3-метилимидазолийацесульфамат, 1-бутил-3-метилимидазолийацетат, 1-этил-3-метилимидазолийацетат, 1-бутил-3-этилимидазолийбромид, 1-бутил-3-метилимидазолийбромид, 1-этил-3-метилимидазолийбромид, холинийаминоуксусную кислоту, холинийлизин, N-метил-2-пирролидинийацетат, пиридинийформиат, пирролидинийацетат, пирролидинийформиат, а также их смеси. Ионными жидкостями, еще более предпочтительными в соответствии с настоящим изобретением, являются 1-бутил-3-метилимидазолийацетат, 1-этил-3-метилимидазолийацетат, 1-бутил-3-этилимидазолийбромид, 1-бутил-3-метилимидазолийбромид, 1-бутил-3-метилимидазолийбромид, а также их смеси.

Ионная жидкость также может быть ионной жидкостью, произведенной из аминокислоты, такой как холинийглицин или холинийлизин. Такое соединение имеет преимущество более низкого загрязнения окружающей среды.

Ионная жидкость может также синтезироваться из молекулы, получающейся на одной из стадий процесса обработки в соответствии с настоящим изобретением, в частности на стадии (1) пропитки. Это позволяет оптимизировать подпродукты, образующиеся во время упомянутого процесса. В этой связи можно упомянуть ионные жидкости, синтезируемые из ароматических альдегидов, полученных из лигнина или гемицеллюлоз, таких как ванилин, п-анизальдегид и фурфурол, которые химически модифицируются, в частности путем вставки в них нуклеофильных атомов азота.

Преимущество использования ионной жидкости, в дополнение к легкости использования такого продукта в процессе обработки в соответствии с настоящим изобретением, заключается в возможности ее повторного использования после того, как она будет извлечена на стадии (2) промывки и освобождена от растворенных компонентов, таких как лигнин и любой другой продукт, включая любую другую промывочную органическую текучую среду.

Любой фермент или любая смесь ферментов, называемая «ферментным коктейлем», любой биологический организм, такой как любая бактерия, любой микроб или любые грибки, которые могут облегчить разложение лигнина внутри материала и таким образом привести к частичному удалению лигнина из этого материала, также могут использоваться в контексте настоящего изобретения.

Ферменты, бактерии, микробы или грибки обычно переносятся текучей средой, которая чаще всего является жидкостью, и обычно раствором. Эта текучая среда носителя, которая сама может переноситься другой текучей средой, которая имеет другие характеристики, и сформированный таким образом ансамбль чаще всего образуют сложную систему, которая является смешиваемой, мицеллярной или двухфазной.

Фермент может быть лакказой, пероксидазой, лигназой или АТФазой среди АТФаз, например «экспортирующим медь P-типом АТФазы» (copA). Среди пероксидаз можно упомянуть «обесцвечивающие красители пероксидазы» включая таковые типа B (типа Dyp-B), типа P (типа Dyp-P) и типа 2 (типа Dyp-2). Они могут использоваться по отдельности или в форме смесей ферментов.

Такие ферменты могут скрываться грибками в культуре, такой как «грибки белой гнили».

Роль ферментов может быть двоякой. Более конкретно, частичному удалению лигнина будет способствовать, если действие фермента будет аналогично действию промывочной органической текучей среды. Еще больший эффект будет получен, если действие фермента сопровождает действие промывочной органической текучей среды, за счет уменьшения количества растворенных сольватированных компонентов, произведенных из лигнина лигноцеллюлозного материала, путем их превращения в компоненты с более низкой молекулярной массой.

Также может использоваться по меньшей мере один грибок. В этом случае следует отметить, что споры грибков являются активными в течение длительного времени и образуют непрерывные элементарные волокна мицелия внутри растительных клеток.

Другой предпочтительный вариант осуществления стадии (1) пропитки включает в себя использование по меньшей мере одной надкритической текучей среды, чаще всего в смеси.

«Надкритическая текучая среда» означает текучую среду в надкритическом состоянии. Надкритическое состояние является состоянием, в котором угол смачивания подложки равен нулю, что означает, что это соединение полностью смачивает свою подложку: тем самым надкритическая текучая среда помогает заполнению лигноцеллюлозного материала другим соединением или соединениями стадии (2) пропитки, с которыми она образует сложную систему.

Надкритическая текучая среда может быть выбрана из диоксида углерода, воды, алкенов с низкой молекулярной массой (то есть с количеством атомов углерода по меньшей мере 1 и строго меньше чем 5), таких как этилен или пропилен, алканов с низкой молекулярной массой (то есть с количеством атомов углерода по меньшей мере 1 и строго меньше чем 5), таких как метан, этан, пропан и их смеси; спиртов с низкой молекулярной массой (то есть с количеством атомов углерода по меньшей мере 1 и строго меньше чем 5), таких как метанол и этанол, ацетона, хлористого аммония, хлороформа, хлортрифторметана, закиси азота, трихлорфторметана и их смесей.

Предпочтительным, однако, является использование такой текучей среды, содержание углерода в которой минимально, такой как вода или диоксид углерода. Надкритическое состояние диоксида углерода может быть достигнуто при относительно мягких условиях, то есть при температуре выше 31°C и давлении 7,4 МПа (74 бар). Надкритические условия являются более труднодостижимыми для воды (выше 374,3°C и 22,1 МПа, то есть 221 бар): вода может также использоваться в более доступном состоянии, близком к надкритическому состоянию, называемом докритическим, которое является равно предпочтительным.

Органическая текучая среда стадии (1) пропитки также может быть выбрана из группы, содержащей:

- водный раствор, содержащий смесь хлористого натрия и гидроксида натрия, или водную жидкость, содержащую моноэтаноламин, или основной раствор, содержащий KOH (для щелочного удаления лигнина);

- водный раствор, содержащий смесь уксусной кислоты и перекиси водорода, или кислотный раствор, содержащий HBr, H2SO4 или H3PO4 (для кислотного удаления лигнина);

- текучую среду, содержащую по меньшей мере один фермент, возможно в присутствии по меньшей мере одной ионной жидкости или в присутствии по меньшей мере одной ионной жидкости и по меньшей мере одного сорастворителя (для ферментативного удаления лигнина);

- чистую ионную жидкость, произведенную из растительного материала (для удаления лигнина с помощью чистой ионной жидкости);

- ионную жидкость, содержащую один или более ферментов в растворе (для удаления лигнина ионной жидкостью с ферментативным действием).

- ионную жидкость в смеси по меньшей мере с одним растворителем, смешиваемым с ионной жидкостью, таким как этанол (для удаления лигнина типа Organosolv с ионной жидкостью; в этом случае ионная жидкость может содержаться в меньшем количестве относительно другого смешиваемого растворителя или растворителей этой смеси);

- ионную жидкость в смеси по меньшей мере с одним смешиваемым растворителем, содержащим один или более ферментов в растворе;

- двухфазную систему, в которой одна из фаз состоит из ионной жидкости, чистой или смешанной по меньшей мере с одним смешиваемым растворителем, таким как этанол, а другая фаза состоит из надкритической текучей среды, такой как CO2 (для удаления лигнина надкритической текучей средой с ионной жидкостью, чистой или в смеси);

- двухфазную систему, в которой одна из фаз состоит из ионной жидкости, чистой или смешанной по меньшей мере с одним смешиваемым растворителем, а другая фаза состоит из надкритической текучей среды, дополнительно содержащей один или более ферментов в растворе в фазе, содержащей ионную жидкость (для удаления лигнина надкритической текучей средой с ионной жидкостью, чистой или в смеси, с дополнительным ферментативным воздействием);

- любой раствор чистого соединения или смеси соединений, содержащий по меньшей мере один фермент; а также их смеси.

Первое соединение каждого компонента из вышеприведенного списка обычно присутствует в большинстве, то есть в количестве по меньшей мере 50 мас.%. Любое другое упомянутое соединение присутствует в меньшем количестве.

В соответствии с одним особенно предпочтительным вариантом осуществления органическая текучая среда стадии (1) пропитки является жидкостью для удаления лигнина, которая дополнительно содержит по меньшей мере один поляризующий агент, выбираемый из группы, образованной этанолом, этиленгликолем, диметиловым эфиром, N-метилпирролидоном, диоксанами, диметилформамидом, диэтиленгликолем, диметиловым эфиром диэтиленгликоля, пиридином, н-бутиламином, пиперидином, морфолином, 4-пиколином, 2-пиколином, диэтиламином, анилином, ацетоном, метанолом и их смесями, а также возможно по меньшей мере одно поверхностно-активное вещество, выбираемое из группы, образованной ионными поверхностно-активными веществами, такими как катионные, анионные и цвиттерионные поверхностно-активные вещества, и неионогенными поверхностно-активными веществами, а также их смесями.

Присутствие такого поляризующего агента выгодно обеспечивает более хорошее проникновение наполнителя внутрь структуры лигнина и целлюлозы материала во время последующей стадии (3) заполнения.

В соответствии с одним особенно предпочтительным вариантом осуществления органическая текучая среда стадии (1) пропитки дополнительно содержит по меньшей мере одно поверхностно-активное вещество.

Поверхностно-активное вещество обычно выбирается из анионных поверхностно-активных веществ, таких как поверхностно-активные вещества на основе сульфата, сульфоната, карбоксилата или сложных эфиров фосфата; катионных поверхностно-активных веществ, таких как соли четвертичного аммониевого основания; неионогенных поверхностно-активных веществ, таких как поверхностно-активные вещества на основе полиэтиленоксида и/или пропиленоксида, например такие, как семейство коммерчески доступных продуктов Pluronic® и Tween®, или на основе цепи жирной кислоты, например семейство коммерчески доступных продуктов Span®, и сахара; цвиттерионных поверхностно-активных веществ, таких как оксиды амина, например лаураминоксид, бетаины, алкиламидобетаины, сульфобетаины и производные имидазолина; а также их смесей. Также могут использоваться поверхностно-активные вещества, производные от лигнина, такие как полученные сульфированием лигнина.

Наконец, впитывающаяся текучая среда может содержать по меньшей мере один катализатор N-оксильного типа, такой как тетрапропиламмонийперрутенат (TPAP), 2,2,6,6-тетраметилпиперидин-1-оксил (TEMPO), или 2-азаадамантан-N-оксил (AZADO), а также их производные.

Например, стадия (1) пропитки может, например, выполняться под вакуумом с использованием водного органического раствора, содержащего от 5 до 10% хлористого натрия и от 0,01 до 0,5% гидроксида натрия, при температуре от 50 до 90°C в течение 2-10 час, например при 70°C в течение 5 час.

Стадия (2) промывки

Стадия (2) промывки обеспечивает экстракцию лигнина и других возможных растворенных соединений, присутствующих в лигноцеллюлозном материале, дополнительно к стадии (1) пропитки. Лигнин будет присутствовать во впитывающейся органической текучей среде в конце стадии (2), чаще всего в форме фрагментов. В дополнение к молекулам, получающимся при разложении лигнина, в органической текучей среде стадии (2) промывки могут быть найдены продукты разложения других компонентов лигноцеллюлозного материала, такие как молекулы, получающиеся при разложении аморфных частей целлюлозы, моносахариды, получающиеся из периферийных гемицеллюлоз, или даже некоторые экстрактивные вещества. Как было объяснено выше, эта стадия (2) служит в частности для того, чтобы избежать ограничения, накладываемого присутствием растворенных соединений внутри структуры, на заполнение наполнителем пространств, которые присутствуют в исходном состоянии, а также созданных во время стадии (1) пропитки, во время стадии (3) пропитки. Это может выполняться один или более раз, то есть в нескольких стадиях, до тех пор, пока не будет достигнута удовлетворительная, или даже полная экстракция относительно количества лигнина, растворенного на стадии (1) пропитки.

Например, если экстракция выполняется посредством последовательных подстадий промывки жидкой органической текучей средой, экстракция выполняется до тех пор, пока не будет получена промывочная органическая текучая среда, по существу не содержащая лигнина и других растворенных соединений. Физико-химические параметры, такие как температура и/или значение pH, используемой органической текучей среды могут варьироваться от одной подстадии промывки к другой. Аналогичным образом, если органическая текучая среда стадии (2) промывки является смесью соединений, соответствующие количества этих соединений могут варьироваться от одной подстадии промывки к другой.

Во время стадии (2) остатки от удаления лигнина более легко извлекаются из пор древесины путем перемешивания органической текучей среды стадии (2) промывки механическим или волновым воздействием, таким как действие звуковой волны.

Растворенный лигнин, который извлекается из структуры лигноцеллюлозного материала, играет существенную роль в контексте процесса по настоящему изобретению. Как было объяснено выше, другие соединения могут растворяться и экстрагироваться, или даже просто экстрагироваться, из лигноцеллюлозного материала во время стадий впитывания (1) и промывки (2).

Органическая текучая среда стадии (2) промывки предпочтительно является органической текучей средой, которая может быть любой текучей средой, описанной выше для стадии (1).

Однако предпочтительная органическая текучая среда является жидкостью, выбираемой из группы, образованной ацетоном, водой, этанолом, гексаном, гептаном, изопропиловым спиртом и толуолом, а также их смесями, и еще более предпочтительно из группы, образованной этанолом, гексаном, изопропиловым спиртом, гептаном, а также их смесями.

Этанол является особенно предпочтительным, поскольку он защищает целлюлозу, так что она сохраняется на более поздних стадиях (3) и (4).

Например, стадия (2) промывки может выполняться под вакуумом с использованием ванны из этанола при 60°C в течение 4 час. Стадия (2) промывки может выполняться с использованием нескольких последовательных ванн из этанола, а затем из гексана.

Предпочтительно органическая текучая среда может быть переработана после ее использования во время стадии (2) промывки.

В соответствии с процессом по настоящему изобретению растворенный лигнин, извлеченный из органической текучей среды стадии (2) промывки, предпочтительно используется в процессе эксплуатации лигнина, обычно в промышленном масштабе, ля производства строительного материала или материала, используемого в аэронавтике, или упаковочного материала, или биотоплива, или фармацевтического соединения, или химического соединения. Лигнин может таким образом использоваться в углеродном волокне (с помощью ароматической комбинации), фибробетоне, упаковке, биотопливе (с помощью метанизации), лекарствах, а также химических соединениях (в частности для получения феруловой кислоты) и ароматизаторах (ванилин), и кроме того для приложений с высокой добавленной стоимостью, таких как экстракция ароматических молекул в качестве элементарных строительных блоков в различных областях химии (полимеры, синтез прекурсоров и т.д.). Лигнин может также использоваться с различной целлюлозой (крафт-бумага, бумажная масса, щелочная целлюлоза, сульфитная целлюлоза и т.д.) в области упаковки. Это придает процессу в соответствии с настоящим изобретением характер «экологического» или «зеленого» процесса, в максимально возможной степени избегающего производства непригодных для повторного использования отходов.

Таким образом с помощью настоящего изобретения становится возможным, как это предполагалось в литературе, использовать лигнин, извлеченный из органической текучей среды стадии (2) промывки, в различных областях, таких как:

- биопереработка (продукты сгорания, синтез-газ, биоэтанол);

- специальные биохимические продукты (ароматические производные, такие как ванилин, бензол, ксилол, DMBQ (2,6-диметокси-1,4-бензохинон), сиринальдегид, сирингол, ванилиновая кислота, синаповая кислота, п-гидроксибензальдегид, 3-этилфенол, 2-метилфенол, 3-метоксикатехол, феруловая кислота; газы, такие как диоксид углерода, моноксид углерода, метан или метанол);

- специальные соединения (углеродное волокно низкого качества или среднего качества для таких приложений, как космос, автомобили, мотоциклы, самолеты, ветрогенераторы, тормоза, удочки, и т.д.; добавки к асфальту, добавки к цементу; а также эмульгаторы); и

- разнообразные материалы (пластмассовые продукты, такие как фенольные смолы, эпоксидные смолы, лигнинпенополиуретаны; каучукообразные продукты, такие как эластомерные покрытия из лигнинполиуретана; клейкие продукты; продукты для древесных плит типа фибролитовой плиты; корма для животных, такие как таблетки или связующие вещества; воспламеняющиеся продукты, такие как спички или жидкости для розжига).

Аналогичным образом извлеченные соединения, отличающиеся от лигнина, предпочтительно используются в процессе эксплуатации, таком как процесс использования сахаров или ароматических или функциональных веществ, обычно в промышленном масштабе. Для некоторых из этих приложений извлеченные соединения должны подвергаться стадиям последующей обработки, таким как очистка и/или фракционирование.

Стадия (3) заполнения

Стадия (3) заполнения является стадией, во время которой выполняется заполнение (то есть действие проникновения в частично делигнифицированную структуру) частично делигнифицированной структуры наполнителем. Она может выполняться один или более раз. Наполнитель обычно должен иметь свойство химического или физико-химического связывания с волокнами лигноцеллюлозного материала, все еще присутствующего внутри структуры.

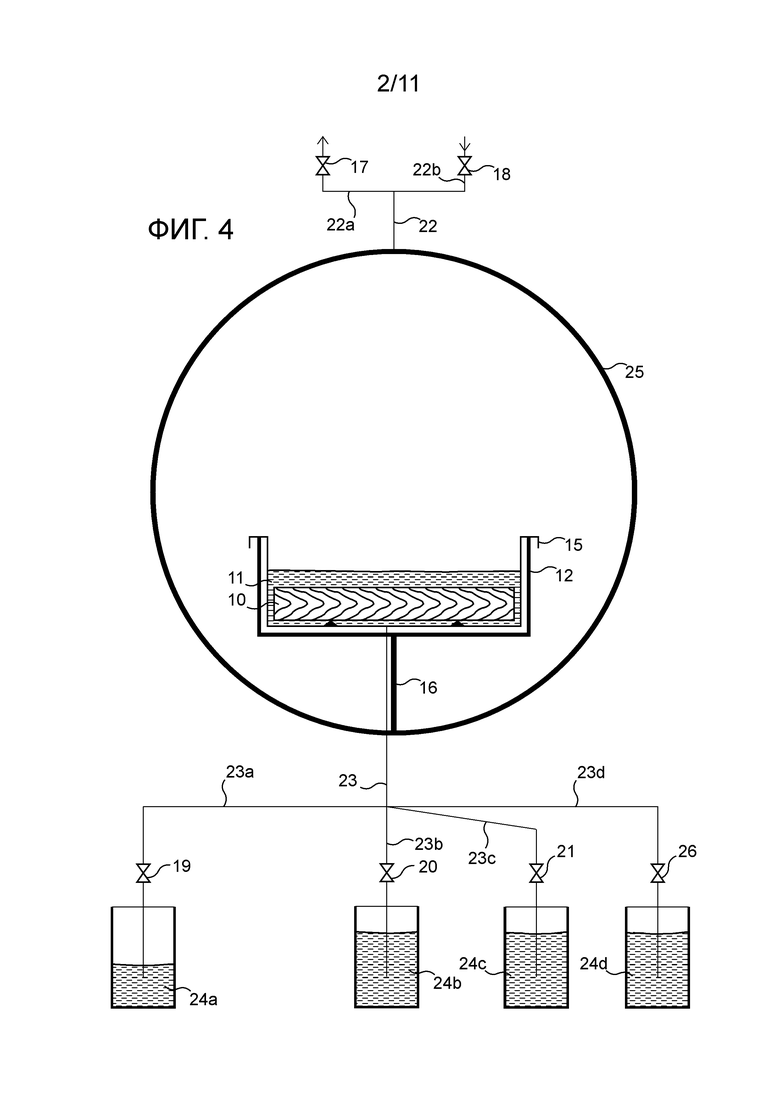

Для этого заполнения возможны различные методики, которые известны специалисту в данной области техники. В большинстве случаев, эти методики имеют последовательный тип (замена текучей среды другой текучей средой на каждой стадии во время повторяемой несколько раз последовательности поочередных пропиток, причем концентрация наполнителя в каждой текучей среде постепенно увеличивается, например по экспоненте) и выполняются с помощью пропитки, с помощью введения (вакуумного, типа формования с переносом смолы (RTM) или RTM Light), с помощью инфузии (пропитка смолой с гибкой оснасткой, RIFT), под вакуумом или под давлением, в реакторе или автоклаве или сушильном шкафу под вакуумом, или с помощью любого другого устройства, известного специалисту в данной области техники, которое способно выполнить эту стадию.

Выбор условий для заполнения не должен составлять проблем для специалиста в данной области техники.

В предпочтительном случае в соответствии с настоящим изобретением для использования автоклава можно рекомендовать чередовать фазы под вакуумом с фазами под давлением, чтобы надлежащим образом пропитать лигноцеллюлозный материал. Действительно, это чередование заставляет наполнитель проникать через материал из-за создаваемого перепада давления.

В одном примерном варианте осуществления стадия (3) заполнения содержит стадию пропитки под давлением частично делигнифицированной структуры раствором, содержащим наполнитель. Это давление обычно составляет от 0,1 до 2,5 МПа.

Стадия (3) заполнения может также выполняться в атмосфере, не содержащей кислорода, или под вакуумом или в присутствии молекулярного азота, в течение от нескольких минут до 24 час, например и предпочтительно от 20 до 24 на 500 мл объема наполнителя, причем этот объем регулируется для того, чтобы гарантировать заполнение структуры с учетом удаления кислорода, присутствующего в полостях лигноцеллюлозного материала и возможного состава наполнителя в случае использования вакуума и/или нагревания.

Стадия (3) заполнения процесса обработки в соответствии с настоящим изобретением может быть выполнена по существу в соответствии с двумя вариантами осуществления. Эти два варианта осуществления могут быть адаптированы в соответствии с используемым лигноцеллюлозным материалом.

В первом варианте осуществления наполнитель является полимером или сополимером, сформулированным или нет.

В этом случае, полимер или сополимер обычно находится в жидком состоянии при условиях давления и температуры стадии (3) заполнения для того, чтобы выполнить стадию (3) заполнения путем выдержки частично делигнифицированной структуры в жидком сополимере или полимере.

Предпочтительно этот полимер или сополимер является термопластом, а температура стадии (3) заполнения превышает его температуру стеклования. В этом случае, финишная стадия (4) состоит из выдержки при температуре ниже температуры стеклования этого полимера или сополимера. Это предполагает, что этот полимер или сополимер обычно имеет температуру стеклования выше, чем температура финишной стадии (4) или температура использования, обычно больше чем приблизительно 25°C (температура окружающей среды).

Предпочтительно этот полимер или сополимер выбирается из группы, образованной полиакрилатами, полиамидами (такими как Nylons® производства компании DuPont), полиэстерами, фторполимерами (такими как Teflon® производства компании DuPont), полиэтиленом, полипропиленом, полибутеном, полистиролом, поли(фениленоксидом), поли(винилхлоридом), поли(винилиденхлоридом), поликарбонатом, поли(молочной кислотой), полиэфирсульфонами, полиэфиримидами, полиарилэфиркетонами; а также из группы, образованной полимерами и сополимерами, не упомянутыми выше и получаемыми из мономеров второго варианта осуществления, для которого список будет приведен позже.

Целлюлоза, крахмал, полипептиды, белки, а также полимеры, производные от этих соединений, такие как ацетилцеллюлоза, ацетат крахмала, сформулированные или нет, могут использоваться в этом варианте осуществления.

Во втором варианте осуществления наполнитель стадии (3) заполнения является полимеризующимся мономером, присутствующим в мономерном растворе или в мономерном составе при условиях давления и температуры стадии (3) заполнения. Предпочтительно наполнитель стадии (3) заполнения представляет собой полимеризующийся мономер, присутствующий в мономерном растворе при условиях давления и температуры стадии (3) заполнения, дополнительно содержащем по меньшей мере один катализатор. Такой полимеризующийся мономер обычно приводит к получению термопластичного полимера или термореактивного полимера.

Наполнители могут содержать мономеры в форме мономерных растворов или даже мономерных составов. Мономерные составы и растворы могут быть коммерчески доступными продуктами, известными специалисту в данной области техники.

Вообще говоря, рекомендуется избегать использования наполнителя, который может вызвать образование вторичных продуктов, которые являются летучими или несвязанными со структурой композиционного материала.

«Мономерный раствор» означает смесь одного или более мономеров, с агентом, активизирующим полимеризацию этих мономеров, или без него.

«Мономерный состав» означает мономерный раствор, содержащий по меньшей мере одно дополнительное соединение. Такое дополнительное соединение для термопластов обычно выбирается из олигомеров, полимеров и сополимеров, а для термореактивных пластмасс обычно выбирается из форполимеров и предварительных сополимеров в совокупности по меньшей мере с одним отвердителем. Это дополнительное соединение также может быть по меньшей мере одним агентом полимеризации, таким как инициатор (например получаемый из биоисточников инициатор, такой как эпихлоргидрин, карбоновые кислоты, амины и их смеси), катализатором, предпочтительно способным активироваться теплом или разлагаемым излучением, наполнителем, поверхностно-активным веществом, ингибитором или замедлителем полимеризации, или агентом переноса цепи, или смесью этих соединений.

Чаще всего, наполнитель является органическим или минеральным. Минеральный наполнитель обычно выбирается из группы, образованной глиноземами, глинами, углеродными порошками, стеклянной дробью, алмазами, гипсом, карбонатом кальция, слюдой, перлитом, кварцем, песком, тальком, кремнеземом, титаном, а также их смесями, и предпочтительно выбирается из группы, образованной глинами, алмазами, стеклянной дробью, гипсом, карбонатом кальция, слюдой, перлитом, кварцем, песком, тальком, а также их смесями. Минеральный наполнитель может быть функционализирован для того, чтобы увеличить его дисперсию и его стабильность в мономерном составе наполнителя. Также с этой целью может быть добавлено по меньшей мере одно поверхностно-активное вещество.

Катализатор выбирается так, чтобы предпочтительно катализировать реакцию радикальной полимеризации. Как известно специалисту в данной области техники, этот выбор в дополнение к мономеру обычно зависит от режима полимеризации и способа управления.