[0001] Настоящее изобретение относится к области высокоуглеродистых материалов для производства деталей, сделанных из композиционных материалов, или деталей, которые могут использоваться в электрохимических процессах. Настоящее изобретение относится к способу производства высокоуглеродистого материала и к высокоуглеродистому материалу, получаемому с помощью такого процесса производства.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Рынок углеродных волокон растет очень быстро. В последние годы, промышленность углеродных волокон устойчиво растет для того, чтобы удовлетворять требования различных приложений. Этот рынок в настоящее время оценивается приблизительно в 60 тыс. т/год, и ожидается, что он вырастет до 150-200 тыс. т/год в период с 2020 по 2025 гг. Такой прогноз роста связан главным образом с внедрением углеродного волокна в композиционных материалах, используемых в космической, энергетической, строительной, автомобильной и рекреационной отраслях.

[0003] Углеродные волокна обычно отличают превосходные свойства растяжения, высокая термическая и химическая стойкость, хорошая теплопроводность и электропроводность, а также превосходное сопротивление деформации. Они могут использоваться для армирования композиционных материалов, которые обычно содержат полимерную смолу (матрицу). Армированные таким образом композиционные материалы показывают превосходные физические свойства, сохраняя при этом выгодную легкость. Увеличенная легкость является одной из ключевых мер для уменьшения испускания CO2 транспортными средствами. В автомобильной и авиакосмической промышленности существует все возрастающая потребность в соединениях, обеспечивающих меньший вес при эквивалентной эффективности. В этом контексте автомобильный и космический секторы, и в более широком смысле промышленность в целом также нуждаются в эффективных материалах, но при ограниченных затратах.

[0004] Кроме того, углеродные волокна также разрабатываются в области электрохимии благодаря некоторым качествам, таким как их высокая электропроводность и гибкость в плане размера и формы. Тем не менее в этой области углеродные волокна все еще страдают от недостатков, относящихся к низкой концентрации в них металлических наполнителей. Следовательно, все еще существует потребность в трехмерных структурах с высокой проводимостью и высокой концентрацией металлических наполнителей для создания экономичной альтернативы пористым металлам.

[0005] На сегодняшний день углеродные волокна делаются главным образом из акриловых прекурсоров. Полиакрилонитрил (PAN) является прекурсором, наиболее широко используемым сегодня для производства углеродных волокон. Вкратце, производство углеродных волокон из PAN включает в себя стадии полимеризации прекурсоров на основе PAN, прядение волокна, термостабилизацию, карбонизацию и графитизацию. Карбонизация происходит в атмосфере азота при температуре 1000-1500°C. Углеродные волокна, получаемые в конце этих стадий, состоят из 90% углерода, приблизительно 8% азота, 1% кислорода и менее чем 1% водорода. Также были разработаны прекурсоры на основе битумного пека, однако, как и акриловые прекурсоры, они потребляют ископаемые ресурсы.

[0006] С целью снижения цены углеродного волокна одно из предложенных решений состоит в том, чтобы заменить прекурсоры, получаемые из нефти (например, PAN или пек) получаемыми из биоисточников материалами, такими как целлюлоза или лигнин, содержащиеся в древесине. Себестоимость производства углеродного волокна, использующего целлюлозу в качестве прекурсора, является намного более низкой, чем для волокон из PAN. В этой связи было оценено несколько целлюлозных прекурсоров. Основанные на целлюлозе прекурсоры обладают преимуществом производства хорошо структурированных углеродных структур, но обычно не способны достичь удовлетворительного выхода по углероду. Однако заявка WO2014064373, поданная настоящим Заявителем, описывает процесс производства из получаемого из биоисточников прекурсора углеродного волокна, непрерывно легируемого углеродными нанотрубками (CNT). Присутствие CNT в получаемом из биоисточников прекурсоре позволяет увеличить выход прекурсора по углероду во время карбонизации, а также улучшить механические свойства углеродных волокон. Получаемый из биоисточников прекурсор может быть целлюлозой, преобразованной в форму волокон путем растворения и коагуляции/прядения, чтобы сформировать гидроцеллюлозу (такую как, например, вискоза, лиоцелл, искусственный шелк). Этот процесс может содержать стадию проклеивания перед карбонизацией.

[0007] Патентный документ FR2994968 раскрывает производство основанного на углероде композиционного материала, содержащего углеродное волокно на основе лиоцелла и углеродную матрицу. Тем не менее процесс, раскрытый в этом документе, требует использования углеродного волокна, что включает в себя выполнение нескольких стадий, включая несколько стадий карбонизации. Патентный документ KR 20120082287 также раскрывает процесс производства углеродного волокна из материала прекурсора, содержащего лиоцелл (целлюлозные волокна из древесины или бамбука) и нанокомпозитного материала - графенов. Патентный документ CN1587457 раскрывает Способ приготовления целлюлозного материал прекурсора для производства углеродного волокна, предлагающий улучшенные свойства и более низкие производственные затраты. Приготовление целлюлозы включает в себя добавление наночастиц сажи в целлюлозный раствор. Тем не менее, эти процессы не обеспечивают улучшения выхода углерода или увеличения пористости получаемых материалов. Патентный документ US2009121380 раскрывает Способ получения текстуры углеродного волокна без использования растворителей на основе целлюлозного прекурсора путем прядения и пропитки водной эмульсией, содержащей органосиликоновую добавку.

[0008] Заявитель заметил, что все еще существует потребность в прекурсорах, используемых в процессах производства основанных на углероде материалов, которые могли бы отвечать на проблемы существующих способов и обеспечивали бы: i) высокий выход по углероду; ii) комбинацию устойчивой трехмерной структуры и увеличенной пористости; iii) уменьшенные производственные затраты.

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0009] Настоящее изобретение таким образом направлено на преодоление недостатков предшествующего уровня техники. В частности, задачей настоящего изобретения является предложить процесс производства высокоуглеродистого материала, который при высокой механической стабильности обеспечивал бы улучшенный выход углерода. В дополнение к этому, этот высокоуглеродистый материал имеет более высокую пористость, чем углеродные волокна, позволяя более эффективно объединять его с металлами.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0010] Таким образом, настоящее изобретение относится к процессу для производства высокоуглеродистого материала, отличающегося тем, что он содержит комбинацию структурированного прекурсора, содержащего волокно или набор волокон, и неструктурированного прекурсора в форме текучей среды, которая предпочтительно имеет вязкость менее чем 45000 мПа⋅с при температуре стадии объединения, и содержит по меньшей мере одно циклическое или ароматическое органическое соединение в расплавленном состоянии или в растворе в массовой концентрации меньше или равной 65%, для того, чтобы получить объединенный прекурсор, соответствующий структурированному прекурсору, покрытому неструктурированным прекурсором, причем этот процесс дополнительно содержит следующие стадии:

- стадию термической и размерной стабилизации объединенного прекурсора для того, чтобы получить волокно или набор волокон, покрытых циклическим или ароматическим органическим соединением, и

- стадию коксования волокна или набора волокон, покрытых циклическим или ароматическим органическим соединением, для того, чтобы получить высокоуглеродистый материал.

[0011] Этот новый Способ производства высокоуглеродистого материала имеет много преимуществ, таких как получение более высокого выхода по углероду, чем в процессах предшествующего уровня техники, формирование материала, обеспечивающего высокую пористость при сохранении структурированной части, а также возможность добавления дополнительных соединений, чтобы тем самым получить высокоуглеродистый материал с улучшенными свойствами.

[0012] Настоящее изобретение дополнительно относится к волокну или набору волокон, покрытых циклическим или ароматическим органическим соединением, в качестве промежуточного продукта, получаемого после стадии термической и размерной стабилизации процесса производства в соответствии с настоящим изобретением. Этот промежуточный продукт предпочтительно имеет отношение веса волокна (волокон) к весу циклического или ароматического органического соединения, составляющее от 1/5 до 100/1.

[0013] Настоящее изобретение дополнительно относится к высокоуглеродистому материалу, получаемому с помощью процесса в соответствии с настоящим изобретением. Предпочтительно этот высокоуглеродистый материал является биструктурным и содержит структурированную часть и неструктурированную часть, обеспечивая общую пористость больше чем 5%, предпочтительно больше чем 10%. Эти продукты соответствуют ожиданиям производителей, желающих иметь углеродные материалы, имеющие высокую пористость при сохранении структурированной части.

[0014] Настоящее изобретение дополнительно относится к использованию высокоуглеродистого материала в соответствии с настоящим изобретением для производства деталей из термопластичных или термореактивных композиционных материалов.

[0015] Настоящее изобретение дополнительно относится к использованию высокоуглеродистого материала в соответствии с настоящим изобретением для производства деталей, которые могут использоваться в электрохимических процессах.

[0016] Другие преимущества и особенности настоящего изобретения станут очевидными по ходу следующего описания, данного посредством иллюстративного и неограничивающего примера со ссылкой на приложенные чертежи, в которых:

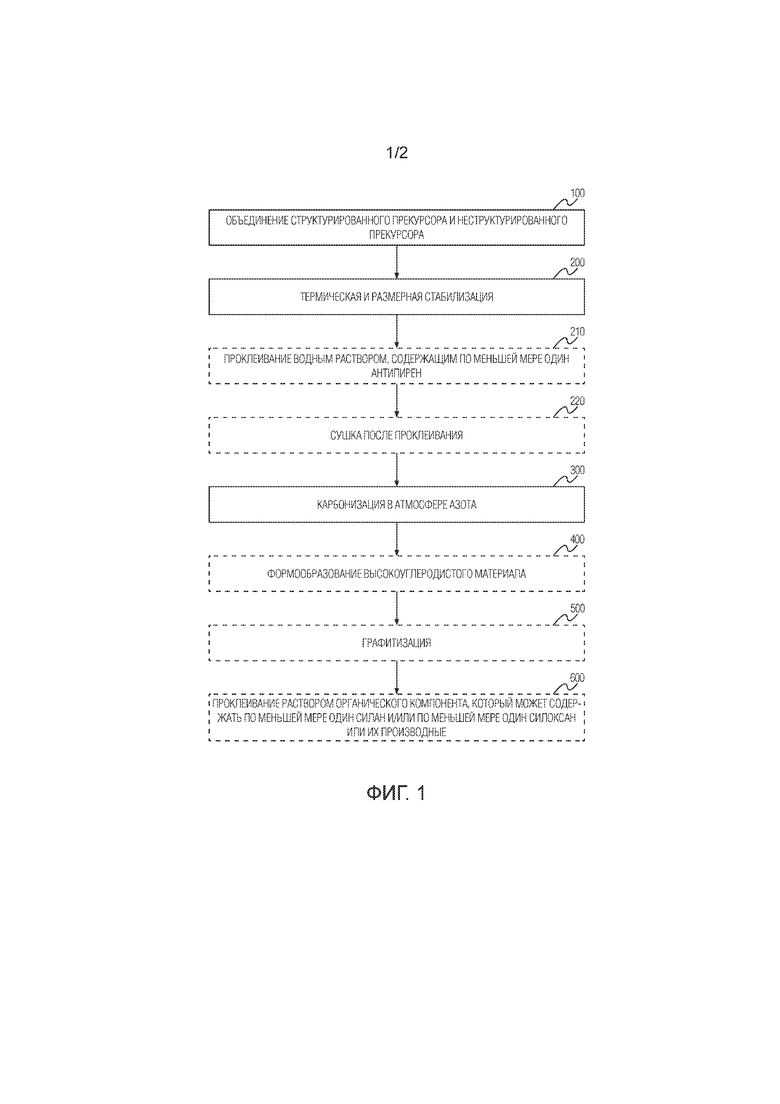

- Фиг. 1 показывает диаграмму одного варианта осуществления процесса для производства высокоуглеродистого материала в соответствии с настоящим изобретением. Стадии, показанные пунктирными линиями, являются необязательными.

- Фиг. 2 показывает два полученных с помощью микроскопии изображения поперечного сечения углеродсодержащего материала. Фиг. 2A показывает углеродсодержащий материал, содержащий волокно гидроцеллюлозы, обработанное DAHP (диаммонийгидрофосфатом), в то время как Фиг. 2B показывает высокоуглеродистый материал, содержащий волокно гидроцеллюлозы, обработанное лигнином в соответствии с процессом по настоящему изобретению.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] Термин «углеродсодержащие нанонаполнители» в соответствии с настоящим изобретением означает наполнитель, содержащий элемент группы, состоящей из углеродных нанотрубок, углеродных нановолокон, графена, фуллеренов и сажи, или их смесь в любом соотношении. Предпочтительно углеродные нанонаполнители представляют собой углеродные нанотрубки, возможно смешанные с графеном. Этот углеродсодержащий наполнитель может иметь меньший размер от 0,1 до 200 нм, предпочтительно от 0,1 до 160 нм, и более предпочтительно от 0,1 до 50 нм. Этот размер может быть измерен с помощью рассеяния света.

[0018] Термин «графен» в соответствии с настоящим изобретением означает плоский изолированный и индивидуализированный графитовый лист, а также сборку, содержащую от одного до нескольких десятков листов и имеющую плоскую или более или менее волнистую структуру. Следовательно, это определение включает в себя FLG (графен с малым количеством слоев), NGP (наноразмерные графеновые пластины), CNS (углеродные нанолисты) и GNR (графеновые наноленты). С другой стороны, оно не включает в себя углеродные нанотрубки и нановолокна, которые соответственно состоят из одного или более листов графена, скрученных коаксиальным образом, и турбостратную укладку этих листов.

[0019] Термин «высокоуглеродистый материал» в соответствии с настоящим изобретением означает материал, в котором масса углерода составляет больше чем 80% от общей массы неметаллических элементов, предпочтительно больше чем 90%, более предпочтительно больше чем 95%, и еще более предпочтительно больше чем 98% (предполагается, что материалы являются материалами очень высокой чистоты).

[0020] Термин «гидроцеллюлозное волокно» в соответствии с настоящим изобретением означает целлюлозные волокна или производные целлюлозы, предпочтительно непрерывные и с регулярным диаметром, получаемые после растворения целлюлозы из лигноцеллюлозного материала. Как будет подробно описано далее, эта комбинация может быть достигнута с помощью нескольких альтернативных способов. Гидроцеллюлоза, например, может быть получена после обработки гидроксидом натрия с последующим растворением сероуглеродом. В этом случае, гидроцеллюлоза более конкретно называется вискозой. Альтернативно гидроцеллюлозное волокно может быть получено из лигноцеллюлозного материала, растворенного в растворе, содержащем N-оксид N-метилморфолина, для того, чтобы сформировать лиоцелл.

[0021] Термин «лигнин» в соответствии с настоящим изобретением означает растительный ароматический полимер, состав которого меняется в зависимости от видов растений и обычно формируется из трех фенилпропаноидных мономеров: п-кумарилового, кониферилового и синапилового спиртов.

[0022] Термин «производное лигнина» в соответствии с настоящим изобретением означает молекулу, имеющую молекулярную структуру типа лигнина, которая может содержать заместители, добавляемые во время процесса экстракции лигнина или позже для того, чтобы модифицировать его физико-химические свойства. Существует много процессов для экстракции лигнина из лигноцеллюлозной биомассы, и они могут приводить к модификациям лигнина. Например, крафт-процесс использует сильное основание с сульфидом натрия для отделения лигнина от целлюлозных волокон. Этот процесс может формировать тиолигнины. Сульфитный процесс приводит к образованию лигносульфонатов. Процессы предварительной обработки органическим растворителем используют органический растворитель или смеси органических растворителей с водой для того, чтобы сделать лигнин растворимым перед ферментативным гидролизом целлюлозной фракции. Предпочтительно производное лигнина означает лигнин, имеющий заместители, выбираемые из тиола, сульфоната, алкила или полиэстера. Лигнины или производные лигнина, используемые в контексте настоящего изобретения, обычно имеют молекулярную массу больше чем 1000 г/моль, например больше чем 10000 г/моль.

[0023] В следующем описании одинаковые ссылки используются для обозначения одинаковых элементов.

[0024] В соответствии с первым аспектом настоящее изобретение относится к процессу производства 1 высокоуглеродистого материала 2, отличающегося тем, что он содержит комбинацию 100 структурированного прекурсора 10, содержащего волокна или набор волокон, и неструктурированного прекурсора 15 в форме текучей среды, причем эта текучая среда предпочтительно имеет вязкость меньше чем 45000 мПа⋅с при температуре стадии объединения, и содержит по меньшей мере одно циклическое или ароматическое органическое соединение в расплавленном состоянии или в растворе в массовой концентрации меньше или равной 65%.

[0025] Эта стадия 100 объединения позволяет получить объединенный прекурсор 20, соответствующий структурированному прекурсору 10, покрытому неструктурированным прекурсором 15.

[0026] Один вариант осуществления этого процесса схематично показан на Фиг. 1. Он может выполняться непрерывно или прерывисто. В контексте непрерывного производства производственные процессы позволяют соединять в цепочку различные стадии без их прерывания.

Структурированный прекурсор (10)

[0027] Структурированный прекурсор 10 содержит волокно или набор волокон. Волокно или набор волокон могут подвергаться различным видам предварительной обработки для облегчения работы с ними в контексте процесса в соответствии с настоящим изобретением. Тем не менее при использовании в качестве прекурсора это волокно или набор волокон не подвергается стадии карбонизации. Таким образом, волокно или набор волокон, используемых в структурированном прекурсоре 10, предпочтительно имеет массовую концентрацию углерода менее чем 75%, и предпочтительно менее чем 65%.

[0028] Предпочтительно эти волокна представляют собой целлюлозные волокна, волокна гидроцеллюлозы, волокна лигнина, волокна пека или акриловые прекурсорные волокна (например PAN). Еще более предпочтительно структурированный прекурсор 10 может содержать натуральное волокно или набор натуральных волокон. Натуральное волокно получается по меньшей мере из одного компонента растения, предпочтительно целлюлозы, выбираемой из древесной целлюлозы, льна, конопли, рами, бамбука и предпочтительно из древесной целлюлозы или лигноцеллюлозы, комбинации целлюлозы и лигнина, такой как в древесных волокнах, джуте, соломе злаковых растений, стеблях кукурузы, лубе или лигнине. Это волокно может быть получено с помощью различных известных процессов производства.

[0029] Предпочтительно натуральные волокна получаются из раствора целлюлозы; а затем экструдируются через фильеру для того, чтобы сформировать непрерывное волокно, такое как волокно гидроцеллюлозы, или получаются из лигнина после экструдирования для формирования волокна лигнина.

[0030] В случае волокна гидроцеллюлозы оно может быть получено, например, согласно процессу производства, описанному в заявке WO 2014064373. Используемые волокна гидроцеллюлозы могут также быть лиоцелловыми или вискозными волокнами, использующими целлюлозу, например, из древесины или бамбука. Большинство процессов для производства волокна гидроцеллюлозы основаны на производстве целлюлозного состава из целлюлозы, растворенной, например, в сероуглероде, 4-метилморфолин-4-оксиде (N-метилморфолин-N-оксиде - NMMO) или в растворе кислоты (например, ортофосфорной кислоты или уксусной кислоты), который затем используется для формирования непрерывных волокон гидроцеллюлозы с последующим погружением в коагуляционную ванну, содержащую, например, серную кислоту. Волокно гидроцеллюлозы, используемое в процессе по настоящему изобретению в качестве прекурсора, предварительно не карбонизируется.

[0031] В дополнение к этому, это волокно или этот набор волокон могут принимать совершенно различные формы. Одним из преимуществ настоящего изобретения является то, что процесс может быть осуществлен с волокнами, которые были сформированы заранее, например, в форме скрученного комплекса несвязанных между собой элементарных непрерывных волокон, нескрученного комплекса несвязанных между собой элементарных непрерывных волокон, набора нетканых волокон или набора тканых волокон. В производстве тканей из углеродного волокна обычно необходимо произвести катушки углеродного волокна, например из карбонизированного PAN, а затем организовать эти волокна в соответствии с желаемым переплетением. Настоящее изобретение позволяет напрямую использовать некарбонизированные волокна, которые были предварительно организованы в форму комплекса несвязанных между собой элементарных непрерывных волокон или набора волокон. Таким образом, процесс в соответствии с настоящим изобретением имеет преимущество уменьшения затрат на производство комплексов несвязанных между собой элементарных непрерывных волокон или наборов углеродных волокон (например, тканых). Например, в контексте процесса в соответствии с настоящим изобретением возможно произвести набор тканых волокон (например, из вискозы, лиоцелла, искусственного шелка, окисленного PAN) и напрямую подвергнуть его процессу производства в соответствии с настоящим изобретением для того, чтобы сформировать высокоуглеродистый материал, имеющий структурированную часть, такую как тканый набор углеродных волокон. Таким образом структурированный прекурсор 10 предпочтительно содержит комплекс несвязанных между собой элементарных непрерывных волокон или набор волокон. Еще более предпочтительно структурированный прекурсор 10 может быть скрученным комплексом несвязанных между собой элементарных непрерывных волокон, нескрученным комплексом несвязанных между собой элементарных непрерывных волокон, набором нетканых волокон или набором тканых волокон.

[0032] Скрученные комплексы несвязанных между собой элементарных непрерывных волокон, которые могут использоваться в соответствии с настоящим изобретением, имеют, например, число круток на метр от 5 до 2000, предпочтительно от 10 до 1000.

[0033] Структурированный прекурсор 10 в соответствии с настоящим изобретением может содержать по меньшей мере одно волокно, диаметр которого составляет 0,5 мкм - 300 мкм, предпочтительно 1 мкм - 50 мкм. В дополнение к этому, структурированный прекурсор 10 в соответствии с настоящим изобретением предпочтительно содержит по меньшей мере одно непрерывное волокно, имеющее регулярный диаметр по всей его длине, и, в частности, не имеющее фибрилл. Это улучшает когезию между покрытием из циклического или ароматического органического соединения и волокном. Регулярный диаметр означает, что диаметр изменяется менее чем на 20%, предпочтительно менее чем на 10% по длине волокна.

Неструктурированный прекурсор (15)

[0034] Неструктурированный прекурсор 15 имеет форму текучей среды, содержащей по меньшей мере одно циклическое или ароматическое органическое соединение в расплавленном состоянии или в растворе в весовой концентрации меньше или равной 65%. Использование неструктурированного прекурсора в форме текучей среды позволяет улучшить объединение 100 между неструктурированным прекурсором 15 и структурированным прекурсором 10.

[0035] Текучая среда может быть водным раствором, или органическим раствором, или их смесью. Эти альтернативы позволяют адаптировать неструктурированный прекурсор 15 в соответствии с используемым циклическим или ароматическим органическим соединением, а также с любыми используемыми добавками. Предпочтительно текучая среда представляет собой смесь воды и органического растворителя.

[0036] Альтернативно текучая среда может быть расплавленным материалом, таким как расплавленный лигнин. Особенно подходящим является случай, когда используемое циклическое или ароматическое органическое соединение является нерастворимым, или не очень растворимым, но плавким.

[0037] Циклическое или ароматическое органическое соединение может иметь различные формы в текучей среде. Оно может быть растворено в растворе, расплавлено, или находиться в твердом состоянии в форме дисперсии. Эта дисперсия может быть создана в растворе, а также в расплаве. Предпочтительно циклические или ароматические органические соединения, которые не являются ни плавкими, ни растворимыми, будут объединяться со структурированным прекурсором в форме дисперсии.

[0038] Предпочтительно текучая среда имеет вязкость меньше чем 45000 мПа⋅с при температуре стадии 100 объединения. Это позволяет во время стадии объединения связать большее количество неструктурированного прекурсора 15 со структурированным прекурсором 10 и увеличить пористость получаемого высокоуглеродистого материала 2. Предпочтительно текучая среда имеет вязкость больше чем 500 мПа⋅с и меньше чем 45000 мПа⋅с, и более предпочтительно больше чем 1000 мПа⋅с и меньше чем 45000 мПа⋅с. Этот диапазон вязкости соответствует вязкости, адаптированной к технологиям, используемым для стадии объединения, в частности пропитке, и обеспечивает лучшее управление количеством текучей среды, наносимой во время этой стадии. Вязкость больше чем 500 мПа⋅с позволяет улучшить выход высокоуглеродистого материала по углероду по сравнению с более низкой вязкостью. Вязкость текучей среды измеряется при температуре стадии 100 объединения, например посредством вискозиметра со свободным вытеканием, или путем измерения капиллярной вязкости, или с помощью способа Брукфилда.

[0039] Циклическое или ароматическое органическое соединение представляет собой органический материал, который после пиролиза в бескислородной атмосфере преобразуется в углеродный остаток, предпочтительно составляющий более 5 мас.% высокоуглеродистого материала 2, получаемого в контексте настоящего изобретения. Циклическое или ароматическое органическое соединение в соответствии с настоящим изобретением содержит ряд атомов, последовательно связанных ковалентными связями так, чтобы сформировать одно или более колец. Этот цикл может быть насыщенным или ненасыщенным, и это кольцо может быть гетероциклом. Предпочтительно, циклическое или ароматическое органическое соединение представляет собой ароматическое соединение. А именно, оно имеет по меньшей мере одно ароматическое кольцо. Предпочтительно циклическое или ароматическое органическое соединение имеет массовый процент углерода больше чем 40%, более предпочтительно больше чем 45%, и еще более предпочтительно больше чем 60%. Это позволяет оптимально увеличить выход по углероду высокоуглеродистого материала 2. Таким образом, такие соединения, как силоксаны или полисилоксаны, не позволили бы увеличить выход по углероду так эффективно, как циклическое или ароматическое органическое соединение, имеющее массовый процент углерода больше чем 40%.

[0040] Циклическое или ароматическое органическое соединение может быть выбрано из:

- получаемых из биоисточников продуктов, выбираемых из: лигнина или производных лигнина, полисахаридов, таких как целлюлоза, крахмал, гликоген, амилоза, амилопектин, декстран, гемицеллюлоза или другой более простой сахар, такой как фруктоза или глюкоза, а также их производных;

- продуктов, получаемых из нефти или ископаемых ресурсов, выбираемых из: пека, нафталина, фенантрена, антрацена, пирена или замещенных полициклических ароматических углеводородов, таких как нафталинсульфат;

- синтетических продуктов, выбираемых из фенольной смолы, смолы фенопласта или полиэпоксидной смолы; и

- любых других веществ или органических составов, производящих углеродный остаток после пиролиза в инертной атмосфере.

[0041] Предпочтительно циклическое или ароматическое органическое соединение представляет собой олигомер или циклический или ароматический органический полимер.

[0042] Предпочтительно циклическое или ароматическое органическое соединение имеет молекулярную массу больше чем 500 г/моль, предпочтительно больше чем 1000 г/моль, и еще более предпочтительно больше чем 5000 г/моль.

[0043] Еще более предпочтительно циклическое или ароматическое органическое соединение представляет собой лигнин или производное лигнина.

[0044] Неструктурированный прекурсор 15 может содержать ряд различных циклических или ароматических органических соединений.

[0045] В растворе циклическое или ароматическое органическое соединение имеет концентрацию меньше или равную 65 мас.%. Слишком высокая концентрация раствора циклического или ароматического органического соединения может ухудшать свойства получаемого высокоуглеродистого материала. Предпочтительно неструктурированный прекурсор содержит 5-50 мас.% циклического или ароматического органического соединения. При таких концентрациях волокна структурированного прекурсора полностью покрываются циклическим или ароматическим органическим соединением.

[0046] Предпочтительно неструктурированный прекурсор 15 содержит лигнин или производное лигнина. Фактически лигнин составляет 10-25% земной биомассы лигноцеллюлозной природы, и в настоящее время очень слабо используется в промышленности. Таким образом, каждый год несколько сотен тонн лигнина или производных лигнина производятся без какого-либо возможного использования. Лигнин присутствует главным образом в сосудистых растениях (или высоких растениях), а также в некоторых морских водорослях. Он представляет собой растительный ароматический полимер, состав которого меняется в зависимости от видов растений и обычно формируется из трех фенилпропаноидных мономеров: п-кумарилового, синапилового и кониферилового спиртов, иллюстрируемых нижеприведенными формулами:

п-кумариловый спирт синапиловый спирт конифериловый спирт

[0047] Предпочтительно неструктурированный прекурсор 15 может дополнительно содержать по меньшей мере одно дополнительное соединение, выбираемое из: металлического наполнителя, богатых углеродом соединений и органических частиц. Добавление дополнительных соединений к неструктурированному прекурсору 15 позволяет извлечь выгоду из связующих способностей циклического или ароматического органического соединения и сформировать высокоуглеродистый материал 2 со множеством свойств.

[0048] Металлический наполнитель может, например, содержать металлоиды, такие как бор, кремний, германий, мышьяк; щелочные металлы, такие как литий, натрий, калий; переходные металлы, такие как титан, ванадий, марганец, железо, кобальт, никель, молибден; легкие металлы, такие как алюминий или свинец; или галогены, такие как фтор, хлор или бром. Предпочтительно металлический наполнитель может содержать по меньшей мере один металл, выбираемый из следующих металлов: бор, кремний, германий, мышьяк, литий, натрий, калий, титан, ванадий, марганец, железо, кобальт, никель, молибден, алюминий и свинец. Эти металлы могут использоваться по отдельности или как смесь в любой форме, например в форме оксида, гидроксида или кислоты, или в форме солей, таких как органические соли (например нитраты, сульфаты, ацетаты, карбонаты, оксалаты, бензоаты или фосфаты). Неструктурированный прекурсор 15 содержит, например, металлический наполнитель и циклическое или ароматическое органическое соединение. Циклическое или ароматическое органическое соединение тогда играет двойную роль пористой матрицы и связующего вещества, обеспечивающего фиксацию большого количества металлов.

[0049] Добавление таких металлов к неструктурированному прекурсору 15 позволяет высокоуглеродистым материалам 2 в соответствии с настоящим изобретением достигать желаемых физико-химических свойств, например, в случае применения в электрохимии.

[0050] Предпочтительно неструктурированный прекурсор 15 содержит несколько различных металлов. Например, неструктурированный прекурсор 15 может включать в себя литий, кобальт и никель.

[0051] Богатые углеродом соединения могут быть выбраны из следующих соединений: активированного угля, натурального антрацита, синтетического антрацита, сажи, натурального графита или синтетического графита. Органические частицы могут быть выбраны из следующих соединений: наноцеллюлозы (например нановолокон целлюлозы, микрофибрилл целлюлозы, нанокристаллов целлюлозы, нитевидных кристаллов наноцеллюлозы или бактериальной наноцеллюлозы), таннинов, хитозана или других биополимеров, которые не являются ни плавкими, ни растворимыми. Такие богатые углеродом соединения или органические частицы, добавленные к неструктурированному прекурсору, позволяют увеличить выход по углероду полученного материала и улучшить его механические свойства. Соединения, которые не являются ни плавкими, ни растворимые, могут быть добавлены в форме дисперсии.

[0052] Предпочтительно неструктурированный прекурсор 15 может содержать от 0,001 до 50 мас.% дополнительного соединения. Более предпочтительно он может содержать от 0,001 до 30 мас.% богатых углеродом соединений, от 0,001% до 50 мас.% органических частиц, или их смесь в любой пропорции.

[0053] Предпочтительно структурированный прекурсор 10 и/или неструктурированный прекурсор 15 могут содержать углеродные нанонаполнители в концентрации от 0,0001 до 30 мас.%. Предпочтительно эти углеродные нанонаполнители присутствуют в концентрации от 0,01 до 5 мас.%. Добавление углеродных нанонаполнителей к одному или обоим из прекурсоров позволяет улучшить выход по углероду получаемого высокоуглеродистого материала. Фактически, когда углеродные нанонаполнители добавляются к неструктурированному прекурсору 15, последний действует как связующее вещество и приводит к увеличению количества углеродных нанонаполнителей, эффективно вставляемых в получаемый материал.

[0054] Углеродные нанотрубки (CNT) могут быть одностенными, двустенными или многостенными. Двустенные нанотрубки могут быть приготовлены, в частности, как описано в публикации FLAHAUT et al., Chem. Com. (2003), 1442. Многостенные нанотрубки могут быть приготовлены как описано в патентном документе WO 03/02456. Нанотрубки обычно имеют средний диаметр от 0,1 до 100 нм, предпочтительно от 0,4 до 50 нм, еще лучше от 1 до 30 нм, даже от 10 до 15 нм, и предпочтительно имеют длину от 0,1 до 10 мкм. Их соотношение длина/диаметр предпочтительно составляет больше чем 10, и чаще всего больше чем 100. Их удельная поверхность составляет, например, от 100 до 300 м2/г, предпочтительно от 200 до 300 м2/г, в то время как их кажущаяся плотность может составлять, в частности, от 0,05 до 0,5 г/см3, и более предпочтительно от 0,1 до 0,2 г/см3. Многостенные нанотрубки могут содержать, например, от 5 до 15 листов (или стенок), и более предпочтительно от 7 до 10 листов.

[0055] Один пример сырых углеродных нанотрубок является коммерчески доступным, в частности, от компании ARKEMA под торговой маркой Graphistrength® C100. Альтернативно, эти нанотрубки могут быть очищены и/или обработаны (например окислены) и/или размолоты и/или функционализированы перед их использованием в процессе в соответствии с настоящим изобретением. Очистка сырых или размолотых нанотрубок может быть выполнена путем промывки раствором серной кислоты для того, чтобы освободить их от любых остаточных минеральных и металлических примесей. Окисление нанотрубок предпочтительно выполняется путем их контакта с раствором гипохлорита натрия. Функционализация нанотрубок может быть выполнена путем прививки реакционно-способных блоков, таких как виниловые мономеры, к поверхности нанотрубок.

[0056] Графен, используемый в этом процессе, может быть получен химическим осаждением из паровой фазы (CVD), предпочтительно в процессе, использующем порошковый катализатор на основе смешанного оксида. Он обычно имеет форму частиц, имеющих толщину меньше чем 50 нм, предпочтительно меньше чем 15 нм, более предпочтительно меньше чем 5 нм, и горизонтальные размеры менее одного микрона, от 10 до 1000 нм, предпочтительно от 50 до 600 нм, и более предпочтительно от 100 до 400 нм. Каждая из этих частиц обычно содержит от 1 до 50 листов, предпочтительно от 1 до 20 листов и более предпочтительно от 1 до 10 листов. Различные процессы для производства графена были предложены в литературе, включая процессы так называемого механического отслаивания и химического отслаивания, состоящие в отрывании графитовых листов в последовательных слоях, соответственно посредством клейкой ленты (Geim A. K., Science, 306: 666, 2004) или путем использования реагентов, таких как смесь серной кислоты и азотной кислоты, располагаемая между слоями графита, и окислитель для формирования оксида графита, который может быть легко расслоен в воде ультразвуком. Другая методика отслаивания включает в себя подвергание раствора графита воздействию ультразвука в присутствии поверхностно-активного вещества (US 7824651). Также возможно получить частицы графена путем разрезания углеродных нанотрубок вдоль их продольной оси («Micro-Wave Synthesis of Large Few-Layer Graphene Sheets in Aqueous Solution of Ammonia», Janowska, I. et al, NanoResearch, 2009 или «Narrow Graphene nanoribbons from Carbon Nanotubes», Jiao L. et al, Nature, 458: 877-880, 2009). Еще одним способом производства графена является разложение карбида кремния при высокой температуре в вакууме. Наконец, несколько авторов описали способ синтеза графена с помощью химического осаждения из паровой фазы (CVD), возможно связанного с радиочастотным генератором (RF-CVD) (DERVISHI et al., J. Mater Sci., 47): 1910-1919, 2012).

[0057] Фуллерены представляют собой молекулы, состоящие исключительно, или почти исключительно, из углерода, которые могут принимать геометрическую форму, напоминающую сферу, эллипсоид, трубку (называемую нанотрубкой) или кольцо. Фуллерены могут выбираться, например, из: фуллерена C60, который является соединением из 60 атомов углерода сферической формы, C70, PCBM с формулой [6,6]-фенил-c61-метилбутират, который является производным фуллерена, химическая структура которого была модифицирована для того, чтобы сделать его растворимым, и PC 71 с формулой метил-[6,6]-фенил-C71-метилбутират.

[0058] Углеродные нановолокна, как и углеродные нанотрубки, являются нанонитями, получаемыми путем химического осаждения из паровой фазы (CVD) из источника углерода, который разлагается на катализаторе, содержащем переходный металл (Fe, Ni, Co, Cu), в присутствии водорода при температурах 500-1200°C. Углеродные нановолокна состоят из более или менее организованных графитовых зон (или турбостратных укладок), плоскости которых наклонены под переменными углами к оси волокна. Эти стопки могут принимать форму пластинок, рыбных костей или сложенных чаш, чтобы сформировать структуры, которые обычно имеют диаметр от 100 нм до 500 нм или больше. Углеродные нановолокна, имеющие диаметр 100-200 нм, например приблизительно 150 нм (VGCF® производства компании SHOWA DENKO), и предпочтительно длину 100-200 мкм, являются предпочтительными в процессе в соответствии с настоящим изобретением.

[0059] Кроме того, возможно использовать в качестве углеродных нанонаполнителей сажу, которая является коллоидным углеродным материалом, производимым промышленно при неполном сгорании тяжелых нефтепродуктов, и которая имеет форму углеродных сфер и агрегатов этих сфер, размеры которых обычно составляют от 10 до 1000 нм.

Объединение (100)

[0060] Стадия 100 объединения в соответствии с настоящим изобретением соответствует контактированию структурированного прекурсора 10 с неструктурированным прекурсором 15. Это объединение может выполняться с помощью нескольких альтернативных способов, обычно при температуре от -10°C до 80°C, предпочтительно от 20°C до 60°C. Например, можно использовать для этого замачивание, распыление или пропитку (например, путем грунтования). Предпочтительно стадия 100 объединения представляет собой пропитку.

Термическая и размерная стабилизация (200)

[0061] Процесс 1 производства в соответствии с настоящим изобретением дополнительно содержит стадию 200 термической и размерной стабилизации объединенного прекурсора 20 для получения волокна или набора волокон, покрытых циклическим или ароматическим органическим соединением 30.

[0062] Стадия 200 термической и размерной стабилизации может содержать сушку, позволяющую испарить растворитель, и/или вентиляцию. Сушка может быть выполнена посредством повышения температуры, например до 50°C - 250°C в течение предпочтительно 1-30 мин. Фактически, когда структурированный прекурсор обрабатывается неструктурированным прекурсором, содержащим разбавитель или органический растворитель, желательно затем удалить этот разбавитель или растворитель и, например, подвергнуть это изделие термической обработке для удаления этого разбавителя или растворителя в форме пара. Например, может использоваться инфракрасный сушильный шкаф с вентиляцией.

[0063] После этой стадии подобное сплошной пленке покрытие из циклического или ароматического органического соединения формируется на поверхности волокна. Это покрытие может иметь изменяющуюся толщину в зависимости от используемых в процессе параметров, таких как вязкость раствора или концентрация циклического или ароматического органического соединения.

[0064] Предпочтительно стадия 100 объединения и стадия 200 термической и размерной стабилизации могут повторяться один или более раз. Повторение этих стадий позволяет увеличить количество циклического или ароматического органического соединения, осаждаемого на волокно или набор волокон. Таким образом возможно увеличить выход по углероду, увеличить диаметр полученных волокон и/или увеличить пористость высокоуглеродистого материала, получаемого в конце процесса.

Карбонизация (300)

[0065] Процесс 1 производства в соответствии с настоящим изобретением дополнительно содержит стадию 300 карбонизации волокна или набора волокон, покрытых циклическим или ароматическим органическим соединением 30, для того, чтобы получить высокоуглеродистый материал 2.

[0066] Эта стадия 300 карбонизации может выполняться при температуре 150°C - 2500°C, предпочтительно 250-1400°C. Стадия 300 карбонизации может, например, длиться 2-60 мин. Эта стадия карбонизации может содержать постепенное повышение температуры или повышение и понижение температуры. Карбонизация происходит в отсутствие кислорода и предпочтительно в атмосфере азота. Присутствие кислорода во время карбонизации должно быть ограничено предпочтительно 5 частями на миллион.

[0067] Эта стадия карбонизации может выполняться непрерывно, и может быть соединена со стадией вытяжки волокна для того, чтобы улучшить механические свойства получаемого углеродного волокна.

Проклеивание перед карбонизацией (210)

[0068] Процесс производства в соответствии с настоящим изобретением может дополнительно содержать следующие стадии перед стадией 300 карбонизации:

- стадию 210 проклеивания, заключающуюся в контактировании волокна или набора волокон, покрытых циклическим или ароматическим органическим соединением, с водным раствором, содержащим по меньшей мере одно огнезащитное соединение, выбираемое из калия, натрия, фосфата, ацетата, хлорида, мочевины, и

- стадию 220 последующей сушки.

[0069] Это дает преимущество улучшения физико-химических свойств получаемого углеродсодержащего материала. Фактически, хотя циклическое или ароматическое органическое соединение, такое как лигнин или его производное, может иметь свойства антипирена, добавление стадии проклеивания раствором, содержащим по меньшей мере одно огнезащитное соединение, позволяет улучшить характеристики получаемого углеродсодержащего материала.

[0070] Стадии 210 проклеивания и 220 последующей сушки могут повторяться один или более раз. Таким образом возможно увеличить количество антипирена, связанного с волокном или объединить различные обработки, основанные на различных веществах.

Формообразование (400)

[0071] Процесс производства в соответствии с настоящим изобретением может дополнительно содержать опционально соединенную со стадией структурирования стадию 400 формообразования высокоуглеродистого материала 2 с помощью любого процесса формообразования, такого как экструдирование, прессование, каландрирование, вытягивание или формовка, при температуре окружающей среды или с термической обработкой. Это формообразование позволяет точно управлять окончательной формой высокоуглеродистого материала, получаемого с помощью процесса в соответствии с настоящим изобретением. Оно может также позволить управлять пористостью производимого материала.

[0072] Стадия формообразования может выполняться, например, при температуре ниже 400°C в присутствии полимерного связующего вещества или при температуре выше 400°C в контексте вытяжки, прессования или каландрирования.

Графитизация (500)

[0073] Процесс производства в соответствии с настоящим изобретением может содержать после стадии 300 карбонизации стадию 500 графитизации. Эта стадия 500 графитизации может выполняться при температуре 1000°C - 2800°C, предпочтительно 1100°C или выше. Стадия 500 графитизации может длиться, например, от 2 до 60 мин, предпочтительно от 2 до 20 мин. Эта стадия 500 графитизации может содержать постепенное повышение температуры.

Посткарбонизация (600)

[0074] Процесс производства в соответствии с настоящим изобретением может дополнительно содержать после стадии 300 карбонизации стадию 600 проклеивания, заключающуюся в контактировании высокоуглеродистого материала 2 с раствором органического компонента, который может содержать по меньшей мере один силан или его производное и/или по меньшей мере один силоксан или его производное. Эта стадия 600 проклеивания может также осуществляться после стадии 500 графитизации. Стадия плазменной, микроволновой и/или электрохимической обработки также может выполняться между стадией 500 графитизации и стадией 600 проклеивания.

[0075] Проклеивание улучшает целостность углеродсодержащего материала и защищает его от истирания. Раствор органического компонента предпочтительно представляет собой водный раствор, органический раствор или водную эмульсию.

[0076] Эта стадия проклеивания улучшает физико-химические свойства материала (например, защищает от истирания и улучшает целостность составляющих волокон) и имеет в контексте настоящего изобретения то преимущество, что она может выполняться на наборе волокон, то есть, например, на ткани из углеродного волокна.

[0077] В соответствии с другим аспектом настоящее изобретение относится к волокну или набору волокон, покрытых органическим покрытием 30 в качестве промежуточного продукта, получаемого после стадии 200 термической и размерной стабилизации процесса производства в соответствии с настоящим изобретением. Это органическое покрытие представляет собой покрытие из ароматического или циклического органического соединения. Предпочтительно отношение массы волокна к массе циклического или ароматического органического соединения составляет от 1/5 до 100/1, в то время как органическое покрытие, покрывающее волокно или набор волокон, содержит по меньшей мере одно циклическое органическое соединение или ароматическое соединение, выбираемое из: лигнина или его производных, полисахаридов, таких как целлюлоза, крахмал, гликоген, амилоза, амилопектин, декстран, гемицеллюлоза, или фруктозы или глюкозы и их производных; пека, нафталина, фенантрена, антрацена, пирена или замещенных полициклических ароматических углеводородов, таких как нафталинсульфат; а также фенольной смолы, смолы фенопласта или полиэпоксидной смолы.

[0078] Этот промежуточный продукт предпочтительно имеет отношение массы волокна к массе циклического или ароматического органического соединения от 1/5 до 100/1, предпочтительно от 2/1 до 95/1.

[0079] В соответствии с другим аспектом настоящее изобретение относится к высокоуглеродистому материалу 2, который может быть получен с помощью процесса производства в соответствии с настоящим изобретением, и предпочтительно получается с помощью процесса производства в соответствии с настоящим изобретением.

[0080] Предпочтительно и преимущественно этот высокоуглеродистый материал 2 является биструктурным и включает в себя структурированную часть и неструктурированную часть. Структурированная часть соответствует материалу, получаемому в результате карбонизации структурированного прекурсора 10, в то время как неструктурированная часть соответствует материалу, получаемому в результате карбонизации неструктурированного прекурсора 15. Предпочтительно, чтобы эти две высокоуглеродистые части могли иметь различные физико-химические характеристики. Структурированная часть может быть выгодной для формообразования структуры, а также для придания электропроводности, в комбинации с неструктурированной частью, обеспечивающей большую удельную поверхность, доступная для электронных реакций/обменов. Таким образом, настоящее изобретение преимущественно относится к биструктурному высокоуглеродистому материалу 2, содержащему структурированную часть, содержащую карбонизированное волокно или набор карбонизированных волокон, и неструктурированную часть, содержащую карбонизированное циклическое органическое или ароматическое соединение и имеющую полную пористость больше чем 5%, предпочтительно больше чем 10%.

[0081] В дополнение к этому, высокоуглеродистый материал 2 имеет общую пористость больше чем 5%, предпочтительно больше чем 10%. Эти продукты соответствуют ожиданиям производственников, ищущих более легкие углеродные волокна, которые тем не менее имели бы механические свойства, удовлетворяющие потребностям, например, авиакосмической промышленности или автомобильной промышленности. В дополнение к этому, высокоуглеродистый материал, получаемый с помощью процесса в соответствии с настоящим изобретением, имеет то преимущество, что он обладает большей пористостью, чем высокоуглеродистые материалы, полученные до сих пор. Эта большая пористость, как показано в примерах, имеет преимущество увеличения выхода по углероду, получаемое путем добавления добавок, таких как наноуглеродные наполнители. В дополнение к этому, эта большая пористость открывает возможность использования этого материала во многих приложениях, которые могут извлекать выгоду из большей общей площади поверхности. Пористость измеряется, например, с помощью прямых методов (томографии, рентгенографии, микроснимков поперечных разрезов) или косвенных методов (измерения плотности, взвешивания и т.д.). Предпочтительно, общая пористость определяется путем измерения плотности относительно теоретической плотности. Предпочтительно структурированная часть имеет пористость менее 40%, предпочтительно менее 30%, в то время как неструктурированная часть имеет пористость больше чем 7%, предпочтительно больше чем 10%. Эти пористости предпочтительно определяются с помощью микроснимков поперечных разрезов.

[0082] Предпочтительно отношение объема структурированной части к объему неструктурированной части составляет от 1/5 до 100/1. Более предпочтительно отношение объема структурированной части к объему неструктурированной части составляет от 1/5 до 50/1. Это отношение может быть измерено различными способами, известными специалистам в данной области техники, такими как, например, анализ оптических микроскопических изображений микротомных срезов высокоуглеродистого материала.

[0083] Предпочтительно высокоуглеродистый материал 2 содержит в его неструктурированной части дополнительные соединения, такие как металлы. Эти металлы могут присутствовать в высокоуглеродистом материале в концентрации от 0,001 до 90 мас.%. Более конкретно, металлы могут присутствовать в неструктурированной части высокоуглеродистого материала в концентрации от 0,1 до 90 мас.%, в то время как эти же самые металлы, или в более широком смысле все металлы, присутствуют в структурированной части в более низкой концентрации, равной 5 мас.%. Это позволяет высокоуглеродистому материалу, несмотря на отсутствие разграничения между его составными частями, иметь гетерогенную структуру, которая является особенно выгодной в контексте его использования в электрохимических процессах.

[0084] Предпочтительно высокоуглеродистый материал 2 имеет форму углеродного волокна, скрученного комплекса несвязанных между собой элементарных непрерывных волокон, нескрученного комплекса несвязанных между собой элементарных непрерывных волокон, набора нетканых углеродных волокон или набора тканых углеродных волокон. Фактически этот высокоуглеродистый материал содержит в дополнение к структурированной части неструктурированную часть, способную создавать более сильные связи на уровне контактов между волокнами (например, пересечения). Таким образом, такой высокоуглеродистый материал 2 предлагает усовершенствование механических свойств структурированного прекурсора (например, сопротивления разрыву).

[0085] В соответствии с другим аспектом настоящее изобретение относится к использованию высокоуглеродистого материала 2, который может быть получен с помощью процесса производства в соответствии с настоящим изобретением, и предпочтительно получается с помощью процесса производства в соответствии с настоящим изобретением, для производства деталей из термопластичных или термореактивных композиционных материалов.

[0086] Таким образом, в соответствии с другим аспектом настоящее изобретение относится к термопластичным или термореактивным композиционным материалам, получаемым из волокон, произведенных посредством процесса производства в соответствии с настоящим изобретением. Предпочтительно эти термопластичные или термореактивные композиционные материалы имеют при идентичном объеме вес на 5% меньше, чем обычные термопластичные или термореактивные композиционные материалы.

[0087] Фактически высокоуглеродистый материал 2, получаемый с помощью процесса в соответствии с настоящим изобретением, может использоваться в обычных способах производства композиционных материалов (например, инжекции, инфузии, пропитки). Он может быть связан с натуральной полимерной смолой или синтетической полимерной смолой, такой как термопластические смолы (например, полиамиды, сополимеры полиамида, полиэстеры, сополимеры полиэстера, полиуретаны, полиэтилены, полиацетаты, полиэфирсульфонаты, полиимиды, полисульфоны, полифениленсульфоны, полиолефины) или термореактивные смолы (например, эпоксиды, ненасыщенные полиэфиры, винилэфиры, фенольные смолы, полиимиды).

[0088] В соответствии с другим аспектом настоящее изобретение относится к использованию высокоуглеродистого материала 2, который может быть получен с помощью процесса производства в соответствии с настоящим изобретением, и предпочтительно получается с помощью процесса производства в соответствии с настоящим изобретением, для производства деталей, которые могут использоваться в электрохимических процессах. Высокоуглеродистые материалы в соответствии с настоящим изобретением имеют низкое сопротивление и являются очень хорошими электронными проводниками. В дополнение к этому они обладают пористостью, и поэтому имеют намного более высокую удельную поверхность, чем обычные углеродные волокна. Это в частности связано с присутствием структурированной части и неструктурированной части, каждая из которых играет различные роли в электрохимическом процессе.

[0089] Детали, которые могут использоваться в электрохимических процессах, могут выбираться, например, из следующего списка:

- анод для катодной защиты,

- электрод для топливных ячеек,

- электродный элемент для батарей и аккумуляторов,

- коллектор электрического тока для анодов или катодов литиевых или натриевых батарей,

- коллектор электрического тока для литиево-серных батарей,

- коллектор электрического тока для литиево-полимерных батарей,

- электродный элемент для свинцово-кислотных батарей, в частности для свинцово-кислотных или свинцово-углеродных ультрабатарей,

- электродный элемент для перезаряжаемых литиевых батарей,

- электродный элемент суперконденсатора,

- каталитическая подложка, в частности для очистки воздуха, и

- каталитическая подложка для литиево-воздушных батарей.

[0090] Следующие примеры иллюстрируют настоящее изобретение, но не имеют никакого ограничительного характера.

Пример 1

Описание исходных материалов:

[0091] Используемый структурированный прекурсор основан на несвязанных между собой элементарных непрерывных волокнах гидроцеллюлозы, имеющих линейную плотность 88 мг/м.

[0092] Для формообразования неструктурированного прекурсора лигнин растворялся в смеси этанол/вода с соотношением 60/40 при 60°C. После 2 часов перемешивания этот раствор охлаждался до температуры окружающей среды. Осажденная фракция отфильтровывалась. Окончательный раствор содержал 10 мас.% лигнина.

Приготовление углеродсодержащего материала

[0093] Стадия 1: пропитка

[0094] Волокна гидроцеллюлозы, составляющие структурированный прекурсор, пропитываются в растворе лигнина, то есть неструктурированном прекурсоре, в течение 7 мин.

[0095] Стадия 2: сушка

[0096] Пропитанные лигнином волокна сушились при 80°C в вентилируемом сушильном шкафу в течение 1 часа.

[0097] Стадия 5: карбонизация

[0098] Карбонизация выполнялась в вертикальной статической печи в атмосфере азота. Температура повышалась со скоростью 5°C/мин до температуры 1200°C.

Характеристики полученного углеродсодержащего материала

[0099] Покрытие из лигнина на волокне гидроцеллюлозы составило 9 мас.%. Масса осажденного лигнина может быть получена путем взвешивания волокна гидроцеллюлозы перед стадией 1, а затем после стадии 2 сушки.

Увеличенный выход по углероду

[0100] Выход по углероду (CY) вычислялся после карбонизации:

CY=(1 м углеродсодержащего материала/1 м прекурсора) x 100

Результаты измерения выхода по углероду (после карбонизации) являются следующими:

[0101] Эти результаты показывают, что лигнин является источником углерода во время пиролиза, а также действует в качестве антипирена для гидроцеллюлозы. Таким образом, объединение волокон гидроцеллюлозы с лигнином для того, чтобы сформировать перед карбонизацией волокна гидроцеллюлозы, покрытые лигнином, позволяет увеличить выход по углероду с 8% до 25%, то есть в 3 или более раз. Лигнин также достигает выхода по углероду, эквивалентного выходу по углероду, достигаемому при использовании с целлюлозой обычного химиката.

Плотное покрытие и строение высокоуглеродистого материала

[0102] Фиг. 2A показывает полученное с помощью сканирующего электронного микроскопа изображение поперечного сечения углеродсодержащего материала в примере углеродного волокна, полученного после объединения с DAHP (A), в то время как изображение 2B показывает полученное с помощью сканирующего электронного микроскопа изображение углеродсодержащего материала, полученного с помощью процесса в соответствии с настоящим изобретением. Фиг. 2B показывает, что углеродное покрытие, получаемое из лигнина, сильно связывается с поверхностями волокна, и что невозможно идентифицировать с помощью микроскопии границу между структурированной частью, а именно волокнами, и неструктурированной частью, а именно углеродным покрытием из лигнина. В отличие от этого, Фиг. 2A показывает, что покрытие из DAHP не обеспечивает создания этой неструктурированной углеродной массы вокруг структурированной части.

[0013] Таким образом изображение на Фиг. 2B иллюстрирует создание агломерата, формирующего биструктурный высокоуглеродистый материал. Нет никакой видимой границы между углеродным волокном из волокна гидроцеллюлозы и лигнином после карбонизации.

[0104] Углеродные волокна углеродсодержащего материала имеют диаметр от 6 до 7 мкм, что больше, чем диаметр волокон гидроцеллюлозы, используемых в качестве структурированного прекурсора.

Пример 2

[0105] Осаждение лигнина было выполнено как в Примере 1, но на волокна гидроцеллюлозы с добавлением 0,2% CNT. Тот же самый протокол был также применен для карбонизации.

Характеристики полученного углеродсодержащего материала

[0106] Результаты измерения выхода по углероду (после карбонизации) являются следующими:

[0107] Эти результаты показывают, что добавление к неструктурированному прекурсору углеродных нанонаполнителей, таких как CNT, может быть действительно эффективным и может улучшать выход по углероду при условии выполнения процесса в соответствии с настоящим изобретением, включающего в себя объединение с неструктурированным прекурсором, содержащим циклическое или ароматическое органическое соединение, такое как лигнин.

[0108] В дополнение к этому, добавление углеродных нанотрубок в неструктурированный прекурсор, содержащий лигнин, позволяет дополнительно увеличить выход по углероду до 35%, то есть увеличить его в 4 или более раз.

[0109] Эти примеры показывают, что обработка структурированного прекурсора неструктурированным прекурсором, содержащим циклическое или ароматическое органическое соединение, такое как лигнин, позволяет увеличить выход по углероду и фиксацию дополнительных соединений, таких как CNT.

[0110] Таким образом, настоящее изобретение содержит использование объединения двух прекурсоров для получения высокоуглеродистого материала с более высоким выходом по углероду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН ИЗ БИОПРЕКУРСОРОВ И ПОЛУЧАЕМЫЕ УГЛЕРОДНЫЕ ВОЛОКНА | 2017 |

|

RU2748442C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ЛИГНИНОВОГО ВОЛОКНА С ЦЕЛЬЮ ПОСЛЕДУЮЩЕГО ПРЕОБРАЗОВАНИЯ В УГЛЕРОДНОЕ ВОЛОКНО | 2013 |

|

RU2628959C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ КОМПОЗИЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ МАТЕРИАЛОВ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2484035C1 |

| КАРБОНИЗАЦИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПРИСУТСТВИИ КРЕМНИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2000 |

|

RU2256013C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ МЕТАЛЛОУГЛЕРОДНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2675582C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2384657C2 |

| МОДИФИЦИРОВАННЫЙ ЛИГНИН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2790986C2 |

| Способ отделки лиоцельного гидратцеллюлозного волокна при получении прекурсора углеродного волокнистого материала | 2016 |

|

RU2679265C2 |

Изобретение относится к химической промышленности и может быть использовано для производства деталей из композиционных термопластичных или термореактивных материалов; электродов в электрохимических процессах, топливных ячейках, батареях или аккумуляторах; анодов для катодной защиты; коллекторов электрического тока для анодов или катодов литиевых, натриевых, литиево-серных или литиево-полимерных батарей; электродных элементов для свинцово-кислотных или перезаряжаемых литиевых батарей; суперконденсаторных электродных элементов; каталитических подложек для очистки воздуха или для литиево-воздушных батарей. Сначала объединяют структурированный и неструктурированый прекурсоры. Структурированный прекурсор содержит волокно диаметром 0,5-300 мкм или набор волокон. Материал структурированного прекурсора выбран из целлюлозы, гидроцеллюлозы, лигнина, пека или акрила и представляет собой скрученный или нескрученный комплекс несвязанных между собой элементарных непрерывных волокон, набор нетканых или тканых волокон. Неструктурированный прекурсор представляет собой текучую среду с вязкостью менее 45000 мПа⋅с при температуре объединения и содержит по меньшей мере одно циклическое органическое или ароматическое соединение с молекулярной массой более 500 г/моль в расплавленном состоянии, в водном и/или органическом растворе в концентрации меньше или равной 65 мас. %. Указанное органическое соединение выбирают из лигнина, целлюлозы, крахмала, гликогена, амилозы, амилопектина, декстрана, гемицеллюлозы, фруктозы или их производных; пека, нафталина, фенантрена, антрацена, пирена или нафталинсульфата; а также из синтетических продуктов, таких как фенольная, фенопластовая или полиэпоксидная смола. Неструктурированный прекурсор может дополнительно содержать металлические наполнители, соли металла, богатые углеродом соединения, выбранные из активированного угля, натурального или синтетического антрацита, сажи, натурального или синтетического графита, или органические частицы, выбранные из наноцеллюлозы, таннинов или хитозана. Указанные прекурсоры также могут содержать 0,0001-30 мас. % углеродсодержащих нанонаполнителей. Объединенный прекурсор, представляющий собой структурированный прекурсор, покрытый неструктурированным, подвергают термической и размерной стабилизации с последующей карбонизацией. Стадии объединения и термической и размерной стабилизации можно повторять несколько раз. Полученный высокоуглеродистый материал можно дополнительно экструдировать, прессовать, каландрировать или вытягивать, а также графитизировать. Общая пористость высокоуглеродистого материала более 5 % при пористости структурированной части менее 40 %, а неструктурированной части - более 7 %. Соотношение объёмов структурированной и неструктурированной частей от 1/5 до 100/1. Обеспечивается высокий выход по углероду при высокой механической стабильности и комбинационной устойчивости трёхмерной структуры. 15 н. и 18 з.п. ф-лы, 2 ил., 2 пр.

1. Способ производства (1) высокоуглеродистого материала (2), отличающийся тем, что он содержит объединение (100) структурированного прекурсора (10), содержащего волокно или набор волокон, и неструктурированного прекурсора (15) в форме текучей среды, имеющей вязкость меньше чем 45000 мПа⋅с при температуре стадии объединения и содержащей по меньшей мере одно циклическое органическое или ароматическое соединение в расплавленном состоянии или в растворе в концентрации, меньше или равной 65 мас. %, для того, чтобы получить объединенный прекурсор (20), соответствующий структурированному прекурсору (10), покрытому неструктурированным прекурсором (15), причем этот способ дополнительно содержит следующие стадии:

- стадию (200) термической и размерной стабилизации объединенного прекурсора (20) для того, чтобы получить волокно или набор волокон, покрытых циклическим или ароматическим органическим соединением (30), и

- стадию (300) карбонизации волокна или набора волокон, покрытых циклическим или ароматическим органическим соединением (30), для того, чтобы получить высокоуглеродистый материал (2),

волокна выбраны из целлюлозных волокон, волокон гидроцеллюлозы, волокон лигнина, волокон пека или акриловых прекурсорных волокон,

циклическое или ароматическое органическое соединение выбирается из получаемых из биоисточников продуктов, выбираемых из: лигнина, целлюлозы, крахмала, гликогена, амилозы, амилопектина, декстрана, гемицеллюлозы, фруктозы или глюкозы, а также их производных; из продуктов, получаемых из нефти или ископаемых ресурсов, выбираемых из: пека, нафталина, фенантрена, антрацена, пирена или нафталинсульфата; а также из синтетических продуктов, выбираемых из фенольной смолы, смолы фенопласта или полиэпоксидной смолы,

при этом циклическое органическое или ароматическое соединение имеет молекулярную массу больше чем 500 г/моль.

2. Способ производства по п. 1, отличающийся тем, что неструктурированный прекурсор (15) содержит от 5 до 50 мас. % циклического органического или ароматического соединения.

3. Способ производства по п. 1 или 2, отличающийся тем, что текучая среда представляет собой водный раствор, или органический раствор, или их смесь.

4. Способ производства по п. 1 или 2, отличающийся тем, что текучая среда является расплавом.

5. Способ производства по любому из предшествующих пунктов, отличающийся тем, что неструктурированный прекурсор (15) дополнительно содержит по меньшей мере одно дополнительное соединение, выбираемое из: металлических наполнителей, солей металла, богатых углеродом соединений и органических частиц.

6. Способ производства по п. 5, отличающийся тем, что металлические наполнители содержат металлы, выбираемые из: бора, кремния, германия, мышьяка, лития, натрия, калия, титана, ванадия, марганца, железа, кобальта, никеля, молибдена, алюминия и свинца.

7. Способ производства по п. 5, отличающийся тем, что богатые углеродом соединения выбираются из: активированного угля, натурального антрацита, синтетического антрацита, сажи, натурального графита или синтетического графита.

8. Способ производства по п. 5, отличающийся тем, что органические частицы выбираются из: наноцеллюлозы, таннинов, хитозана или других биополимеров, которые не являются ни плавкими, ни растворимыми.

9. Способ производства по любому из предшествующих пунктов, отличающийся тем, что структурированный прекурсор (10) содержит по меньшей мере одно регулярное волокно (11) с диаметром от 0,5 до 300 мкм, предпочтительно от 1 мкм до 50 мкм.

10. Способ производства по любому из предшествующих пунктов, отличающийся тем, что структурированный прекурсор (10) содержит скрученный комплекс несвязанных между собой элементарных непрерывных волокон, нескрученный комплекс несвязанных между собой элементарных непрерывных волокон, набор нетканых волокон или набор тканых волокон.

11. Способ производства по любому из предшествующих пунктов, отличающийся тем, что структурированный прекурсор (10) содержит целлюлозные волокна, волокна гидроцеллюлозы, волокна лигнина, или волокна пека.

12. Способ производства по любому из предшествующих пунктов, отличающийся тем, что структурированный прекурсор (10) и/или неструктурированный прекурсор (15) содержат углеродсодержащие нанонаполнители в концентрации от 0,0001 до 30 мас. %, предпочтительно от 0,01 до 5 мас. %.

13. Способ производства по любому из предшествующих пунктов, отличающийся тем, что стадия (100) объединения и стадия (200) термической и размерной стабилизации повторяются один или более раз.

14. Способ производства по любому из предшествующих пунктов, отличающийся тем, что он дополнительно содержит стадию (400) формообразования высокоуглеродистого материала (2) с помощью любого процесса формования, такого как экструдирование, прессование, каландрирование, вытягивание или формовка, при температуре окружающей среды или с термической обработкой.

15. Способ производства по любому из предшествующих пунктов, отличающийся тем, что он дополнительно содержит стадию (500) графитизации.

16. Высокоуглеродистый материал (2), полученный согласно способу по любому из пп. 1-15, отличающийся тем, что он является биструктурным и содержит структурированную часть, содержащую карбонизированное волокно или набор карбонизированных волокон, и неструктурированную часть, содержащую карбонизированное циклическое органическое или ароматическое соединение, а также тем, что он имеет общую пористость больше чем 5%, предпочтительно больше чем 10%.

17. Высокоуглеродистый материал (2) по п. 16, отличающийся тем, что структурированная часть имеет пористость меньше чем 40%, предпочтительно меньше чем 30%, в то время как неструктурированная часть имеет пористость больше чем 7%, предпочтительно больше чем 10%.

18. Высокоуглеродистый материал (2) по любому из пп. 16 или 17, отличающийся тем, что отношение объема структурированной части к объему неструктурированной части составляет от 1/5 до 100/1.

19. Высокоуглеродистый материал (2) по любому из пп. 16-18, отличающийся тем, что он содержит добавки, такие как металлические наполнители, введенные в его неструктурированную часть в соответствии со способом по пп. 1-6.

20. Высокоуглеродистый материал (2) по любому из пп. 16-19, отличающийся тем, что он имеет форму углеродного волокна, скрученного комплекса несвязанных между собой элементарных непрерывных волокон, множества нескрученных непрерывных элементарных волокон, набора нетканых углеродных волокон или набора тканых углеродных волокон.

21. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей из композиционного материала термопластичного или термореактивного типа.

22. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве электрода в электрохимических процессах.

23. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве анода для катодной защиты.

24. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве электрода для топливных ячеек.

25. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве электродного элемента для батарей и аккумуляторов.

26. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве коллектора электрического тока для анодов или катодов литиевых или натриевых батарей.

27. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве коллектора электрического тока для литиево-серных батарей.

28. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве коллектора электрического тока для литиево-полимерных батарей.

29. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве электродного элемента для свинцово-кислотных батарей, в частности для свинцовых или свинцово-углеродных ультрабатарей.

30. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве электродного элемента для перезаряжаемых литиевых батарей.

31. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве суперконденсаторного электродного элемента.

32. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве каталитической подложки, в частности для очистки воздуха.

33. Применение высокоуглеродистого материала по любому из пп. 16-20 для производства деталей, которые могут использоваться в качестве каталитической подложки для литиево-воздушных батарей.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| ЛАБУТИН А.А | |||

| Краткие сведения о международной системе единиц (СИ), Киев, Вища школа, 1975, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| ГУБАНОВ А.А | |||

| Разработка процесса электрохимической модификации поверхности углеродного волокна с целью увеличения прочности углепластиков | |||

| Диссертация на соискание учёной степени кандидата технических наук, Москва, | |||

Авторы

Даты

2022-01-26—Публикация

2017-10-26—Подача