Настоящее изобретение относится к улучшенному способу по существу не содержащего никель фосфатирования металлической поверхности, к соответствующей фосфатирующей композиции, а также к соответствующей покрытой фосфатом металлической поверхности.

Из предшествующего уровня техники известны фосфатные покрытия на металлических поверхностях. Такие покрытия служат для защиты от коррозии металлических поверхностей и, кроме того, также в качестве промоторов адгезии для последующих слоев лака.

Такие фосфатные покрытия используют, прежде всего, в автомобильной промышленности, а также в общей промышленности.

Последующие слои лака, наряду с порошковыми лакокрасочными покрытиями и жидкими лаками, в первую очередь представляют собой лакокрасочные покрытия, наносимые катодным электроосаждением (KTL). Поскольку во время осаждения KTL ток должен течь между металлической поверхностью и ванной для обработки, важно установить определенную электропроводность фосфатного покрытия, чтобы обеспечить эффективное и однородное осаждение.

Поэтому фосфатные покрытия обычно наносят с помощью никельсодержащего фосфатирующего раствора. При этом элементарный или в качестве легирующего компонента, например, Zn/Ni, осажденный никель обеспечивает пригодную проводимость покрытия при последующем нанесении лакокрасочного покрытия электроосаждением.

Однако ионы никеля больше не желательны в качестве составной части растворов для обработки из-за их высокой токсичности и вредности для окружающей среды, поэтому их следует избегать или, по меньшей мере, уменьшать их содержание.

В принципе известно использование не содержащих никель или фосфатирующих растворов с низким содержанием никеля. Однако оно ограничено определенными субстратами, такими как сталь.

В случае упомянутых обедненных никелем или не содержащих никель систем, к тому же при заданных условиях осаждения KTL, низкие коррозионные и адгезионные показатели краски могут возникать из-за неоптимальной поверхности субстрата.

Еще одна проблема с не содержащими никель ваннами для фосфатирования заключается в обеспечении достаточной стабильности соответствующей ванны в отношении изменения параметров или пропускной способности металлических субстратов.

Хотя ванна изначально не содержит шлама или какой-либо мутности. Однако после первого прохождения листовой стали становится мутной, и в итоге образуются большие количества шлама. Параметры не являются стабильными.

Таким образом, задача настоящего изобретения состояла в том, чтобы обеспечить способ, при котором металлические поверхности могут быть фосфатированы, по существу, без никеля, при этом устранены вышеупомянутые недостатки предшествующего уровня техники и, в частности, достигается более высокая стабильность ванны.

Эта задача решается при помощи способа по п. 1, фосфатирующей композиции по п. 13 и покрытой фосфатом металлической поверхности по п. 15.

В предлагаемом в изобретении способе фосфатирования металлической поверхности, металлическую поверхность, при необходимости после очистки и/или активации, обрабатывают кислотной, водной, по существу, не содержащей никеля фосфатирующей композицией, которая включает ионы цинка, ионы марганца, ионы железа(III) и фосфатные ионы, а затем при необходимости промывают и/или сушат.

Определения:

При помощи предлагаемого с изобретении способа, с одной стороны можно обрабатывать непокрытую металлическую поверхность, а с другой стороны также можно обрабатывать уже покрытую конверсионным покрытием металлическую поверхность. Если в дальнейшем речь идет о «металлической поверхности», то таким образом всегда должна быть включена металлическая поверхность с конверсионным покрытием.

В контексте настоящего изобретения термин «водная композиция» относится к композиции, которая содержит, по меньшей мере частично, преимущественно преобладающую часть воды в качестве растворителя. Наряду с растворенными составными частями она может также включать в себя диспергированные, т.е. эмульгированные и/или суспендированные составные части.

Понятие «по существу не содержащий никель» преимущественно означает, что содержится менее чем 0,3 г/л ионов никеля.

В контексте настоящего изобретения «фосфатные ионы» также означают гидрофосфат, дигидрофосфат и фосфорную кислоту. Кроме того, следует включить пирофосфорную кислоту и полифосфорную кислоту, а также все их частично и полностью депротонированные формы.

Под понятием «ион металла» в контексте настоящего изобретения понимают либо катион металла, комплексный катион металла, либо комплексный анион металла.

Металлическая поверхность предпочтительно представляет собой сталь, покрытие горячим цинкованием, электролитическое цинковое покрытие, алюминий или их сплавы, такие как, например, Zn/Fe или Zn/Mg. Покрытие горячим цинкованием, а также электролитическое цинковое покрытие в каждом случае представляет собой в особенности такое покрытие на стали. В частности металлическая поверхность по меньшей мере частично является оцинкованной.

Способ в соответствии с изобретением в наибольшей степени для мультиметаллических применений.

Если необходимо покрыть металлическую поверхность, которая не является свежим покрытием горячим цинкованием, то предпочтительно, перед обработкой при помощи фосфатирующей композиции, металлическую поверхность сначала следует очистить в водной очищающей композиции, в частности обезжирить. Для этой цели, в частности, можно использовать кислотную, нейтральную, щелочную или сильнощелочную очищающую композицию, и при необходимости также кислотную или нейтральную травильную композицию.

Особенно пригодной оказалась щелочная и сильнощелочная очищающая композиция.

Водная очищающая композиция наряду с по меньшей мере одним поверхностно-активным веществом при необходимости может также содержать моющий структурообразователь и/или другие добавки, такие как, например, комплексообразователи. Также возможно использование активирующего очистителя.

Затем после очистки/травления происходит преимущественно по меньшей мере одна промывка металлической поверхности водой, причем в воду при необходимости также можно добавить растворенную в воде добавку, такую как, например, нитрит или поверхностно-активное вещество.

Перед обработкой металлической поверхности фосфатирующей композицией целесообразно обрабатывать металлическую поверхность активирующей композицией. Активирующая композиция служит для осаждения множества тонкодисперсных фосфатных частиц в качестве затравочных кристаллов на металлической поверхности. Они помогают в последующей стадии процесса, находясь в контакте с фосфатирующей композицией преимущественно без промежуточного промывания образовывать особый кристаллический фосфатный слой с максимально возможным количеством плотно расположенных тонкодисперсных фосфатных кристаллов или большей частью закрытый фосфатный слой.

При этом в качестве активирующих композиций в особенности принимают во внимание кислотные или щелочные композиции на основе фосфата титана или фосфата цинка.

Однако также может быть выгодным добавлять в очищающую композицию активирующие агенты, в частности фосфат титана или фосфат цинка, то есть осуществлять очищение и активацию за одну стадию.

Кислотная, водная, по существу, не содержащая никеля фосфатирующая композиция содержит ионы цинка, ионы марганца, ионы железа(III), а также фосфатные ионы.

Благодаря содержанию ионов железа(III) достигается достаточная стабильность фосфатирующей композиции для изменения параметров или пропускной способности металлических субстратов.

При этом содержание ионов железа(III) в фосфатирующей композиции предпочтительно находится в пределах от 1 до 200 мг/л, более предпочтительно от 1 до 100 мг/л, еще предпочтительнее от 5 до 100 мг/л, особенно предпочтительно от 5 до 50 мг/л и наиболее предпочтительно от 5 до 20 мг/л.

Ионы железа(III) можно добавлять к фосфатирующей композиций, например, в виде нитрата, сульфата, цитрата или тартрата.

Однако ионы железа(III) преимущественно добавляют не в виде нитрата, так как слишком много нитрата отрицательно влияет на состав покрытия: содержание марганца в образованном слое ниже.

Особенно предпочтительно, если ионы железа(III) добавляют к фосфатирующей композиции до стандартизации свободной кислоты (СК; см. варианты осуществления ниже), что приводит к тому, что вследствие этого снижается осаждение солей цинка и тем самым повышается стабильность ванны.

При этом фосфатирующую композицию можно получить из концентрата путем разбавления с приемлемым растворителем, преимущественно с водой, в количестве от 1 до 100, предпочтительно от 5 до 50, и в случае необходимости добавления модифицирующей значение рН добавки.

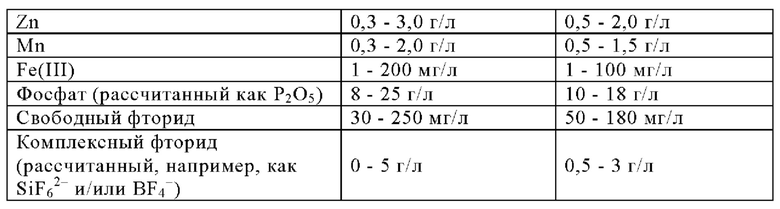

Преимущественно фосфатирующая композиция содержит следующие компоненты в таких предпочтительных и особенно предпочтительных диапазонах концентраций:

Однако в отношении ионов марганца выгодной оказалась уже концентрация в диапазоне от 0,3 до 2,5 г/л, в отношении свободного фторида - концентрация в диапазоне от 10 до 250 мг/л.

Комплексный фторид предпочтительно представляет собой тетрафторборат (BF4-) и/или гексафторосиликат (SiF62-).

При обработке алюминия и/или оцинкованного материала в фосфатирующей композиции преимущество отдают, прежде всего, содержанию комплексного фторида, а также простого фторида, такого как фторид натрия.

В фосфатирующих системах Al3+ является ядом для ванной и может быть удален из системы путем комплексообразования с фторидом, например, как криолит. Комплексные фториды добавляют в ванну в виде «фторидного буфера», так как в противном случае содержание фторида быстро падает и никакого покрытия не происходит. Таким образом, фторид поддерживает образование фосфатного слоя и тем самым косвенно также приводит к улучшению адгезии краски, а также защиты от коррозии. Кроме того, комплексный фторид помогает избежать на оцинкованном материале дефектов, таких как крапинки.

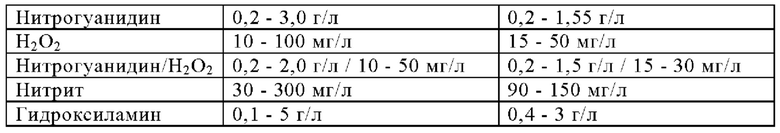

Кроме того, фосфатирующая композиция преимущественно содержит по меньшей мере один ускоритель, выбранный из группы, состоящей из приведенных ниже соединений в следующих предпочтительных и особенно предпочтительных концентрациях:

Относительно нитрогуанидина выгодной оказалась уже концентрация в пределах от 0,1 до 3,0 г/л, в отношении Н2О2 - концентрация в пределах от 5 до 200 мг/л.

В высшей степени предпочтительно по меньшей мере один ускоритель представляет собой Н2О2.

Предпочтительно фосфатирующая композиция содержит менее чем 1 г/л, более предпочтительно менее чем 0,5 г/л, особенно предпочтительно менее чем 0,1 г/л и наиболее предпочтительно от 0,05 до 0,1 г/л нитрата.

В частности, в случае оцинкованной поверхности нитрат в фосфатирующей композиции дополнительно ускоряет реакцию образования слоев, что приводит к более низкой массе слоев, но в первую очередь уменьшает включение марганца в кристалл. Однако, если содержание марганца в фосфатном покрытии слишком низкое, то оно приводит к потере его стойкости к действию щелочей.

Стойкость к действию щелочей в свою очередь играет решающую роль в последующем катодном электроосаждении. В этом случае на поверхности субстрата происходит электролитическое расщепление воды: образуются ионы гидроксида. Это приводит к увеличению рН на границе раздела субстрата. Хотя только таким способом лакокрасочный материал для электроосаждения может быть агломерироваться и осаждаться. Разумеется, что и повышенное значение рН может также повредить кристаллический фосфатный слой.

Преимущественно фосфатирующая композиция имеет температуру в пределах от 30 до 55°С.

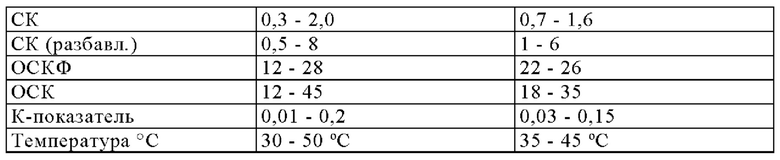

Помимо этого фосфатирующая композиция может быть охарактеризована следующими предпочтительными и более предпочтительными диапазонами параметров:

Тем не менее, относительно параметров СК выгодным оказалось значение в пределах от 0,2 до 2,5, относительно температуры - значение в пределах от 30 до 55°С.

При этом «СК» означает свободную кислоту, «СК (разбавл.)» означает свободную кислоту (разбавленную), «ОСКФ» означает общее содержание кислоты по Фишеру, «ОСК» означает общее содержание кислоты и «К-показатель» представляет собой показатель кислотности.

При этом данные параметры определяют следующим образом:

Свободная кислота (СК):

Для определения свободной кислоты 10 мл фосфатирующей композиции пипетируют в подходящий сосуд, например, 300 мл колбу Эрленмейера. Если фосфатирующая композиция содержит комплексные фториды, то к образцу добавляют еще 2-3 г хлорида калия (KCl). Затем, используя рН-метр и электрод, при помощи 0,1 М NaOH титруют до значения рН 3,6. Потребляемое при этом количество 0,1 М NaOH в мл на 10 мл фосфатирующей композиции дает значение свободной кислоты (СК) в баллах.

Свободная кислота (разбавленная) (СК (разбавл.)):

Для определения свободной кислоты (разбавленной) 10 мл фосфатирующей композиции пипетируют в подходящий сосуд, например, 300 мл колбу Эрленмейера. Затем добавляют 150 мл воды без минеральных солей. Используя рН-метр и электрод, при помощи 0,1 М NaOH титруют до значения рН 4,7. Потребляемое при этом количество 0,1 М NaOH в мл на 10 мл разбавленной фосфатирующей композиции дает значение свободной кислоты (разбавленная) (СК (разбавл.)) в баллах. Посредством разницы для свободной кислоты (СК) можно определить содержание комплексного фторида. Если эту разницу умножить на коэффициент 0,36, то получают содержание комплексного фторида в виде SiF62- в г/л.

Общее содержание кислоты по Фишеру (ОСКФ):

После определения свободной кислоты (разбавленной) разбавленную фосфатирующую композицию после добавления раствора оксалата калия с использованием рН-метра и электрода с 0,1 М NaOH титруют до значения рН 8,9. Расход 0,1 М NaOH в мл на 10 мл разбавленной фосфатирующей композиции при этом дает общее содержание кислоты по Фишеру (ОСКФ) в баллах. Если это значение умножить на 0,71, то получают общее содержание ионов фосфата, в пересчете на Р2О5 (см. W. Rausch: «Die Phosphatierung von Metallen». Eugen G. Leuze-Verlag 2005, 3-е издание, cc. 332 и на др. cc).

Общее содержание кислоты (ОСК):

Общее содержание кислоты (ОСК) представляет собой сумму из содержащихся двухвалентных катионов, а также свободных и связанных фосфорных кислот (последние представляют собой фосфаты). Ее определяют посредством расхода 0,1 М NaOH с использованием рН-метра и электрода. Для этого 10 мл фосфатирующей композиции пипетируют в подходящий сосуд, например, 300 мл колбу Эрленмейера и разбавляют с 25 мл деионизированной воды. Затем титруют с 0,1 М NaOH до значения рН 9. При этом расход в мл на 10 мл разбавленной фосфатирующей композиции соответствует числу баллов общего содержания кислоты (ОСК).

Показатель кислотности (К-показатель):

Так называемый показатель кислотности (К-показатель) означает соотношение СК: ОСКФ и получается вследствие деления значения свободной кислоты (СК) назначение общего содержания кислоты по Фишеру (ОСКФ).

Удивительным было дальнейшее улучшение адгезии краски, в особенности на поверхностях, оцинкованных горячим цинкованием, путем установки показателя кислотности в пределах от 0,03 до 0,065, в особенности в пределах от 0,04 до 0,06.

Неожиданным образом было обнаружено, что, особенно в случае стали или покрытия горячим цинкованием в качестве металлической поверхности, температура фосфатирующей композиции менее 45°С, предпочтительно в диапазоне от 35 до 45°С, приводит к дополнительным улучшенным значениям коррозии и адгезии краски.

Фосфатирующая композиция по существу не содержит никель. Предпочтительно она содержит менее чем 0,1 г/л и особенно предпочтительно менее чем 0,01 г/л ионов никеля.

Из-за содержания ионов железа(III) не содержащая никель фосфатирующая композиция даже после повторного прохождения металлических субстратов имеет значительно меньшее количество осадка. Ее параметры остаются стабильными.

К тому же добавление ионов железа (III) к фосфатирующей композиции способствует тому, что электрохимические свойства по существу не содержащей никель фосфатированных металлических поверхностей сравнимыми или почти сравнимыми с теми, которые были обработаны содержащими никель фосфатирующими растворами.

Добавление ионов железа (III) к фосфатирующей композиции в особенности на сталь, оцинкованную сталь и алюминий приводит к явному улучшению результатов лакокрасочной адгезии и защиты от коррозии.

На прилагаемых изображениях РЭМ можно видеть, что образовавшиеся фосфатные слои благодаря применению Fe(III) являются более закрытыми и мелкокристаллическими (см. соответственно Фиг. 1-9). Если же не добавляют Fe(III), то можно увидеть «проколы травления», которые обусловлены длительным воздействием травления и образованием незавершенного слоя.

Однако в одном варианте осуществления фосфатирующая композиция представляет собой обычную трехкатионную композицию, т.е. наряду с ионами цинка и ионами марганца, она также содержит по меньшей мере 0,3 г/л, предпочтительно по меньшей мере 0,5 г/л и особенно предпочтительно, по меньшей мере, 0,8 г/л ионов никеля. Также при трехкатионном фосфатировании - как уже было пояснено выше - неожиданно было установлено значительное увеличение стабильности ванны, а также на алюминии кроме того и улучшение результатов адгезии краски и защиты от коррозии.

Обработку металлической поверхности фосфатирующей композицией предпочтительно осуществляют в течение от 30 до 480, особенно предпочтительно в течение от 60 до 300 и наиболее предпочтительно в течение от 90 до 240 секунд, преимущественно путем погружения или распыления.

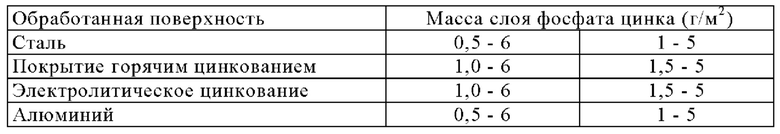

Посредством обработки металлической поверхности фосфатирующей композицией в зависимости от обрабатываемой поверхности получают следующие предпочтительные и наиболее предпочтительные массы слоев фосфата цинка на металлической поверхности (определено при помощи РФА, т.е. рентгенофлуоресцентного анализа):

Преимущественно уже обработанную фосфатирующей композицией, следовательно, покрытую фосфатом, металлическую поверхность при необходимости промывают и/или сушат, однако после этого не обрабатывают водной композицией для дополнительного промывания, в особенности не содержащей по меньшей мере один вид ионов металлов и/или по меньшей мере один полимер.

В соответствии с особенно предпочтительным вариантом осуществления уже обработанную, по существу не содержащей никеля фосфатирующей композицией, следовательно, покрытую фосфатом, металлическую поверхность при необходимости промывают и/или сушат, однако после этого не обрабатывают водной композицией для дополнительного промывания, в особенности не содержащей по меньшей мере один вид ионов металлов и/или по меньшей мере один полимер.

В соответствии с особенно предпочтительным вариантом осуществления уже обработанную, по существу, не содержащую никеля фосфатирование, то есть металлическую поверхность с покрытием фосфатом, необязательно промывают и/или сушат, но затем обрабатывают водной композицией для дополнительного промывания, в особенности не содержащей по меньшей мере один вид ионов металлов и/или по меньшей мере один полимер.

Именно неожиданным образом было установлено, что путем добавления ионов железа (III) к по существу не содержащей никеля фосфатирующей композиции, даже без использования раствора для дополнительного промывания могут быть достигнуты хорошие результаты относительно адгезии краски, а также улучшения защиты от коррозии.

Кроме того, изобретение также относится к покрытой фосфатом металлической поверхности, которую можно получить при помощи способа в соответствии с изобретением.

Затем на покрытую фосфатом металлическую поверхность можно наносить лакокрасочные покрытия, катодным электроосаждением, также наносить лакокрасочную систему.

При необходимости металлическую поверхность при этом сначала промывают, предпочтительно при помощи полностью деминерализованной воды, и при необходимости сушат.

В дальнейшем настоящее изобретение будет объяснено при помощи неограничивающих примерных вариантов осуществления и сравнительных примеров.

Сравнительные примеры 1-3

Испытательные пластины из стали огневой оцинковки (ЕА), электролитически оцинкованной стали (G) или алюминия (AA6014S) покрывали при помощи не содержащего никеля, а содержащего 1,3 г/л Zn, 1 г/л Mn и 13 г/л РО43- (в пересчете на Р2О5), с температурой 45°С фосфатирующего раствора.

Примеры 1-3

Испытательные пластины из стали огневой оцинковки (ЕА), электролитически оцинкованной стали (G) или алюминия (AA6014S) покрывали при помощи не содержащего никель, а содержащего 1,3 г/л Zn, 1 г/л Mn, 13 мг/л Fe(III) и 13 г/л РО43- (в пересчете на Р2О5), с температурой 45°С фосфатирующего раствора.

Сравнительные примеры 4-6

Испытательные пластины из стали огневой оцинковки (ЕА), электролитически оцинкованной стали (G) или алюминия (AA6014S) покрывали при помощи содержащего 1,3 г/л Zn, 1 г/л Mn, 14 г/л РО43- (в пересчете на Р2О5), 3 г/л NO3- и к тому же содержащего 1 г/л никеля, с температурой 53°С фосфатирующего раствора.

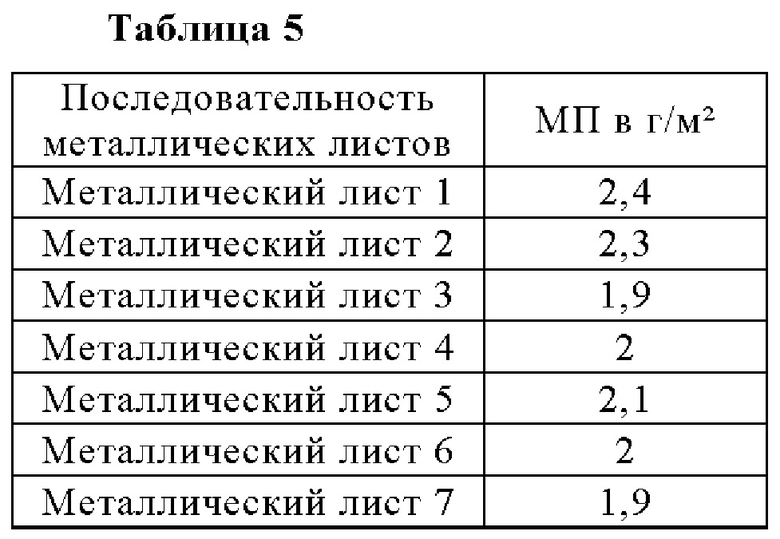

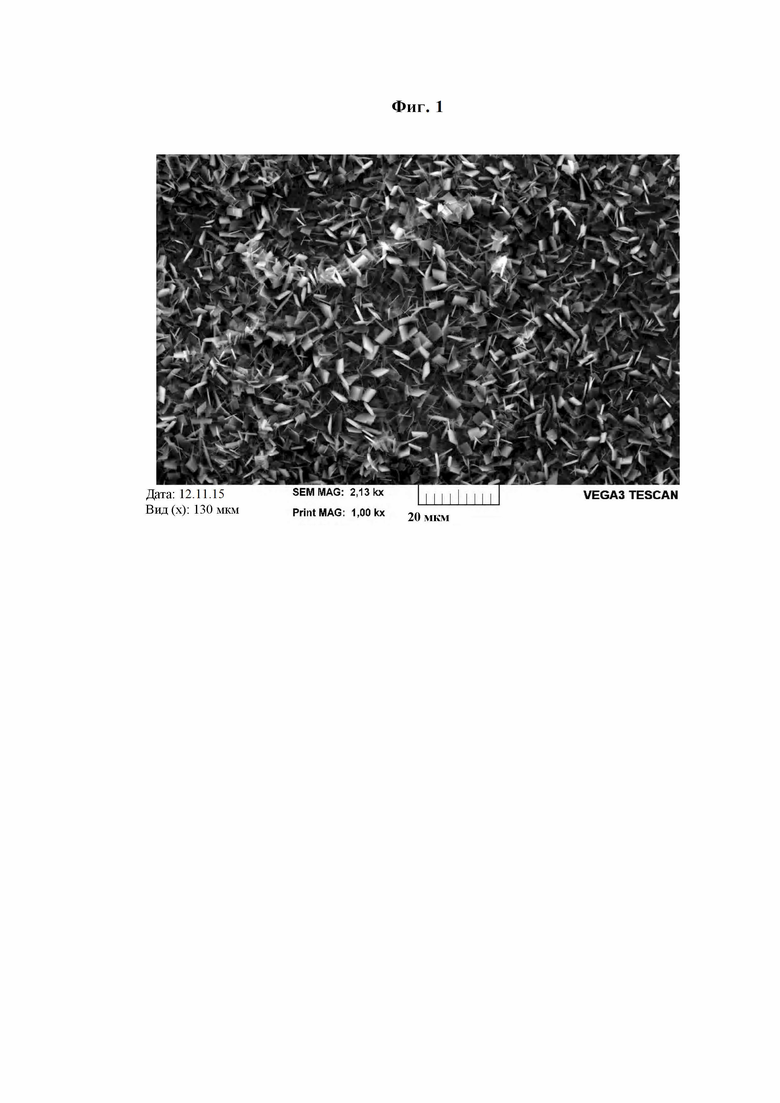

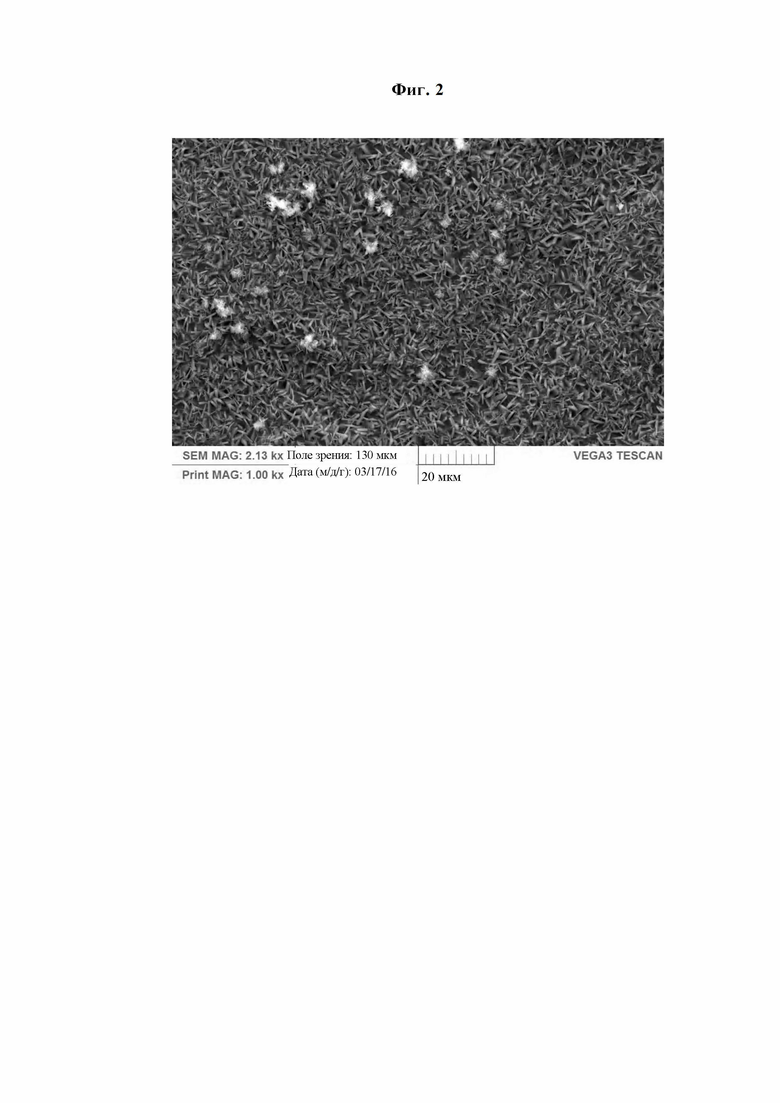

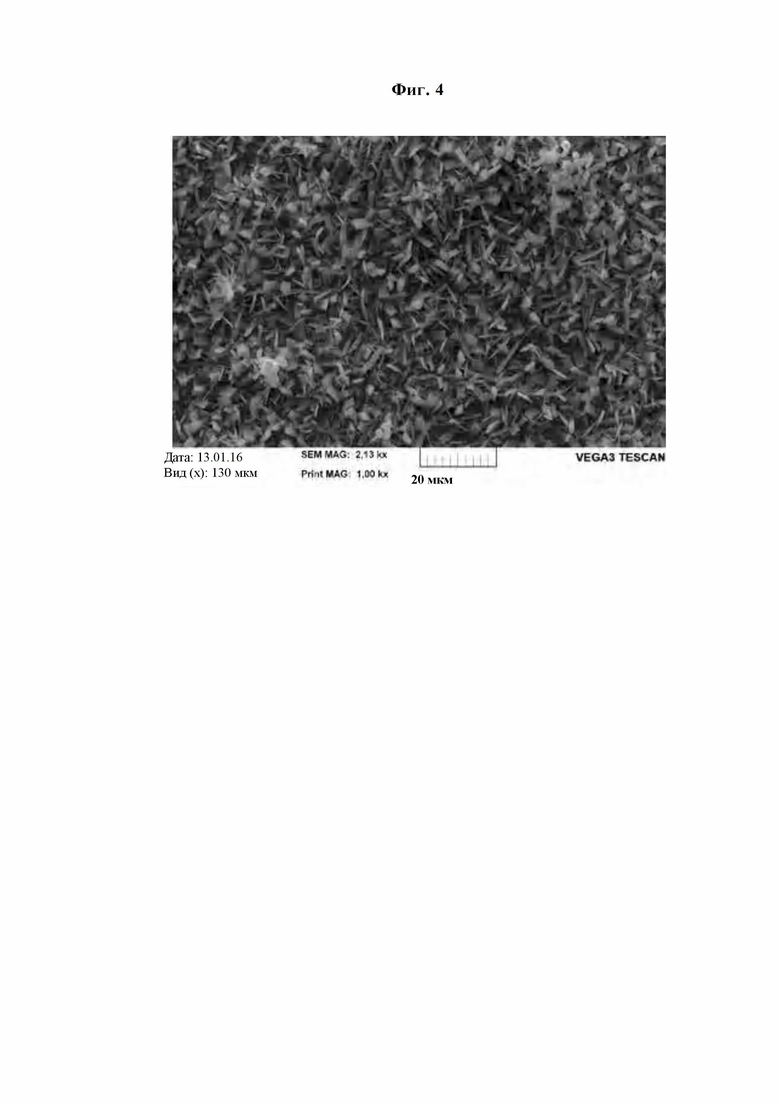

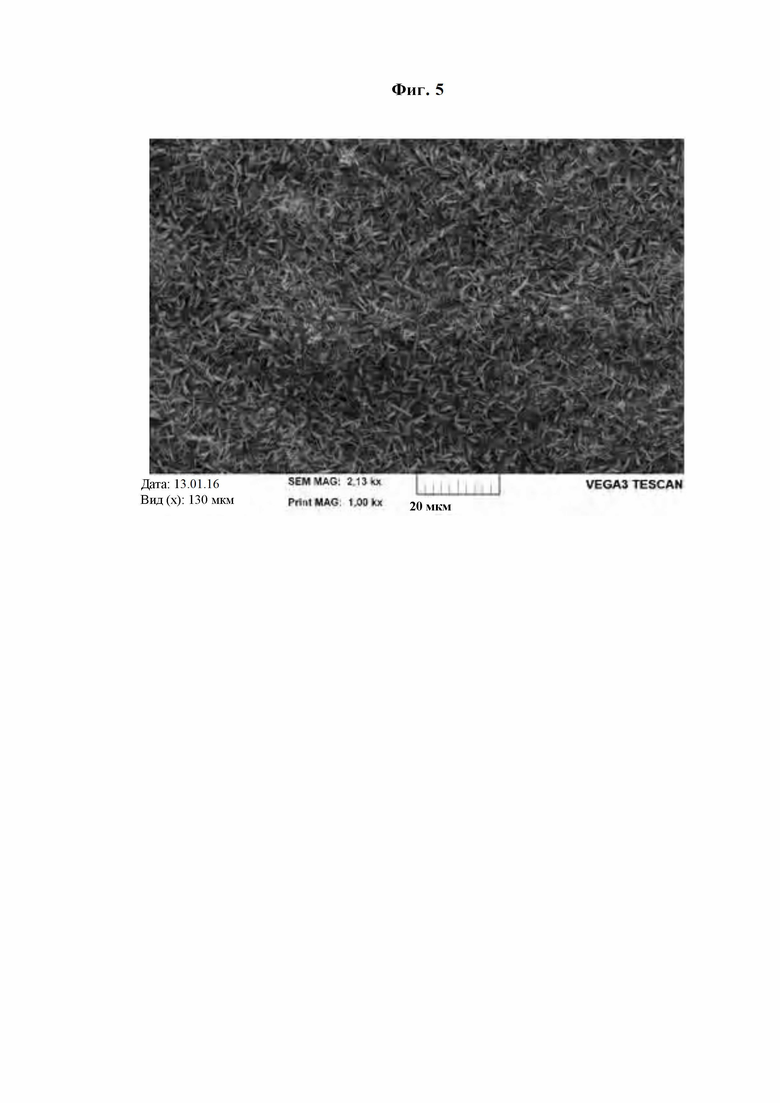

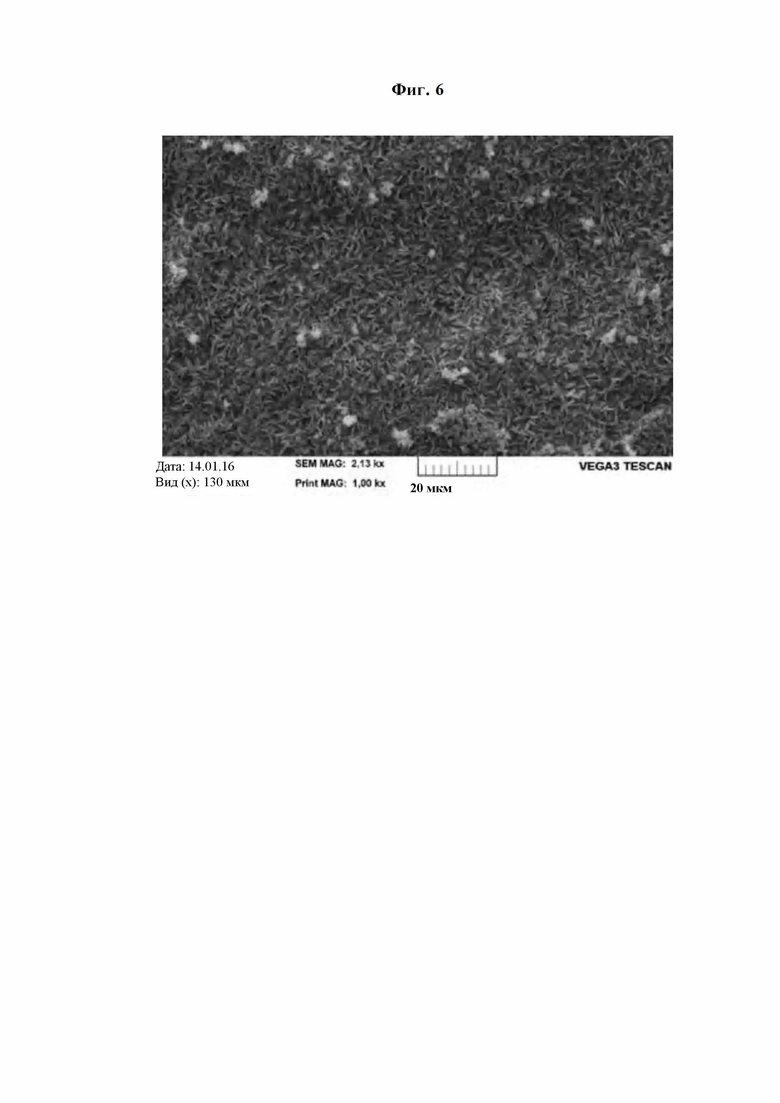

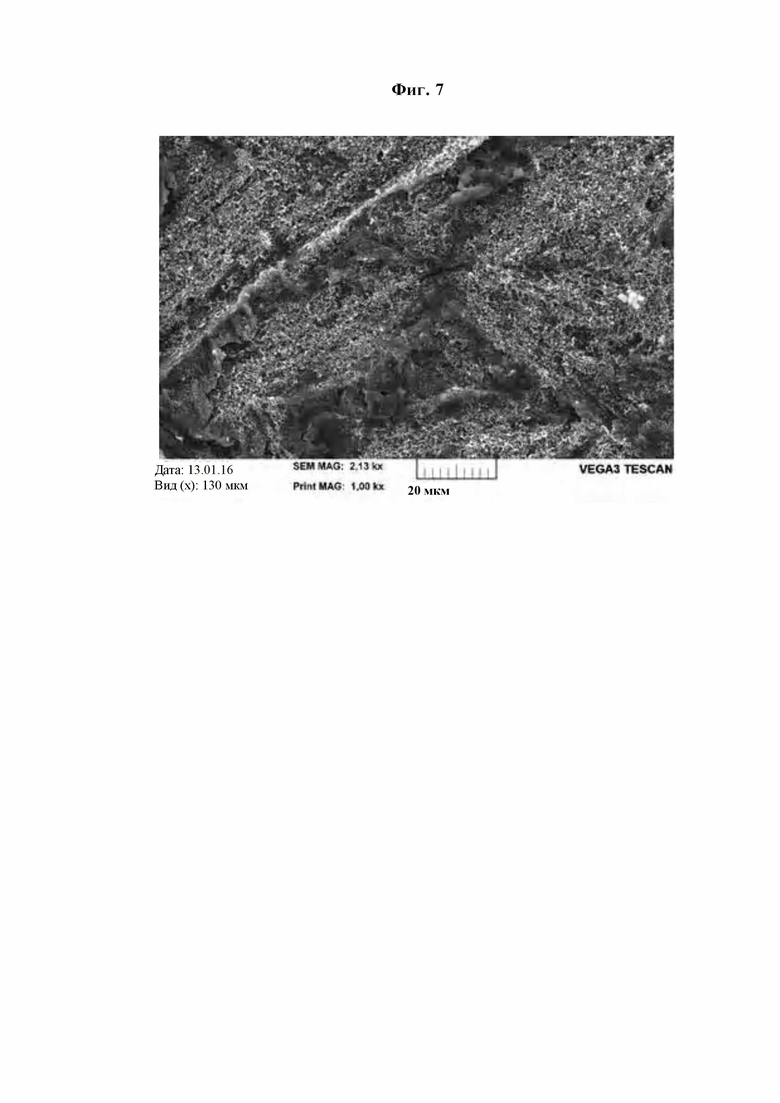

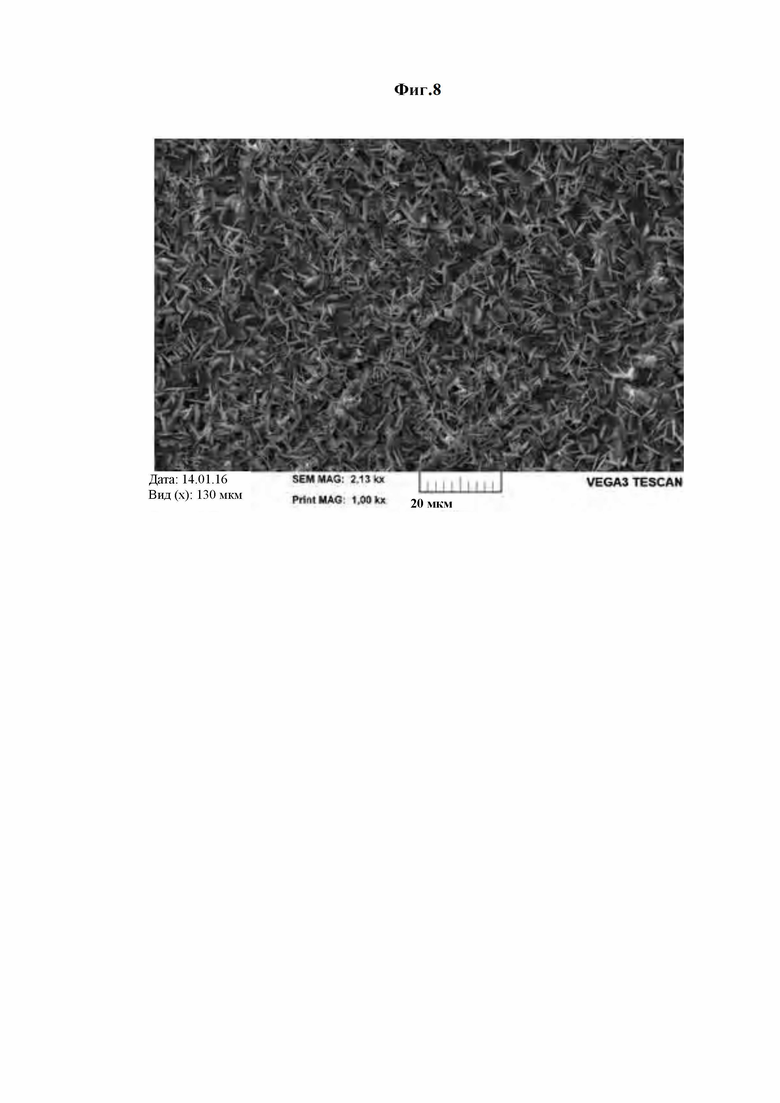

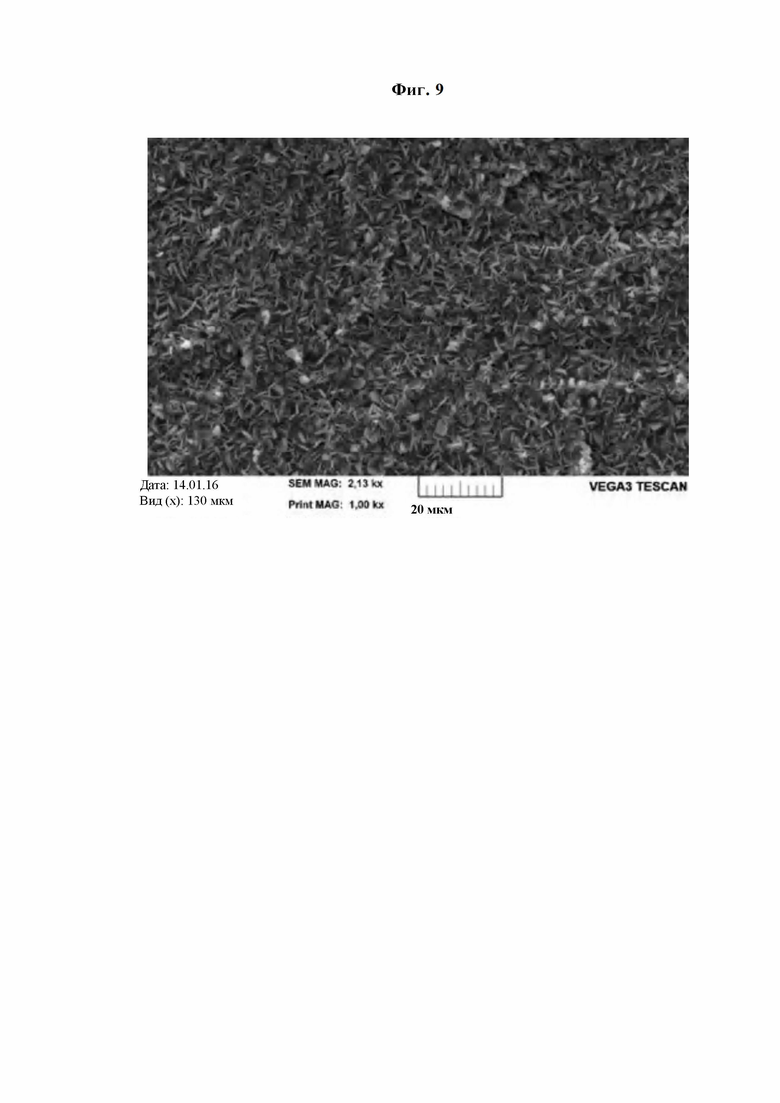

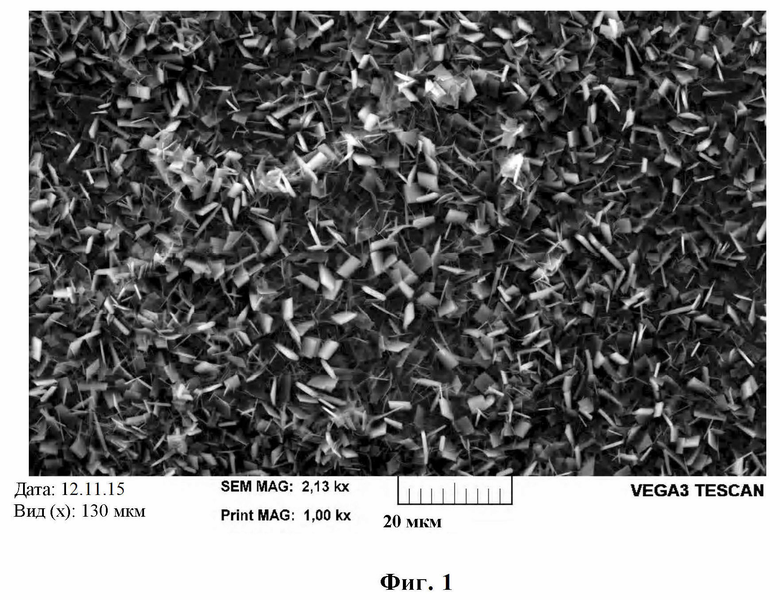

Испытательные пластины в соответствии со сравнительными примерами 1-6 (VB1 - VB6), а также примерами 1-3 (В1 - В3) исследовали после осуществленного фосфатирования при помощи растрового электронного микроскопа (РЭМ).

Полученные при этом снимки представлены на Фиг. 1-9.

Фиг. 1: VB1, испытательная пластина: ЕА

Фиг. 2: В1, испытательная пластина: ЕА

Фиг. 3: VB4, испытательная пластина: ЕА

Фиг. 4: VB2, испытательная пластина: G

Фиг. 5: В2, испытательная пластина: G

Фиг. 6:VB5, испытательная пластина: G

Фиг. 7: VB3, испытательная пластина: AA6014S

Фиг. 8: В3, испытательная пластина: AA6014S

Фиг. 9: VB6, испытательная пластина: AA6014S

На ЕА, а также G фосфатные слои без добавления Fe(III) являются незакрытыми и неравномерными (см. Фиг. 1 и 4). Вследствие сильного травильного воздействия появляются круговые отверстия (так назыв. проколы травления). Это связано с тем, что образование слоя является не достаточно быстрым и тем самым постоянно разъедается. На AA6014S фосфатный слой вообще не обнаруживается (см. Фиг. 7). Из-за осаждения элементарного цинка поверхности испытательных пластин имеют черный цвет. Благодаря добавлению Fe(III) фосфатные слои становятся тоньше (см. Фиг. 2, 5 и 8) - в каждом случае сопоставимы со слоем, полученным вследствие никельсодержащего фосфатирования (см. Фиг. 3, 6 или 9).

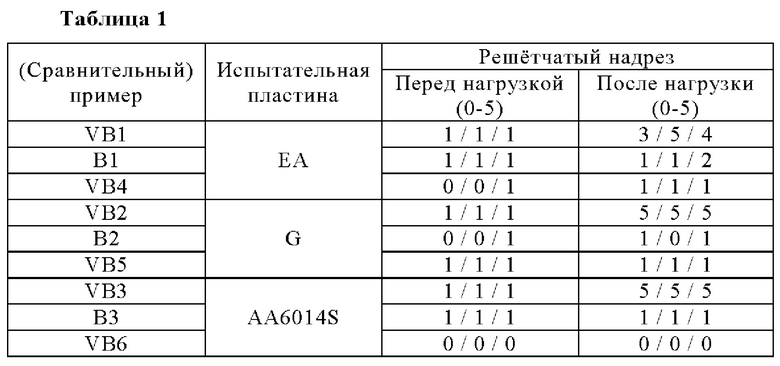

Кроме того, все испытательные пластины после осуществленного фосфатирования были покрыты лаком для катодного электроосаждения, а также стандартной системой для покраски автомобилей (наполнитель, базисный лак, прозрачный лак) и после этого их подвергли тесту на решетчатый надрез в соответствии с DIN EN ISO 2409. В каждом случае были протестированы 3 пластины до и после нагрузки в течение 240 часов посредством конденсационной влаги (DIN EN ISO 6270-2 СН). Соответствующие результаты представлены в Таб. 1. При этом результат решетчатого надреза в 0 является лучшим, результат в 5 имеет наихудшее значение. При этом значения в 0 и 1 являются сопоставимыми хорошими значениями.

В Таб. 1 показаны плохие результаты VB1, VB2 и VB3 (без никеля, без Fe(III)) после нагрузки, в то время как B1, В2 и В3 (без никеля, с Fe(III)) хорошие VB4, VB5 соответственно VB 6 (содержащие никель) - сопоставимые результаты.

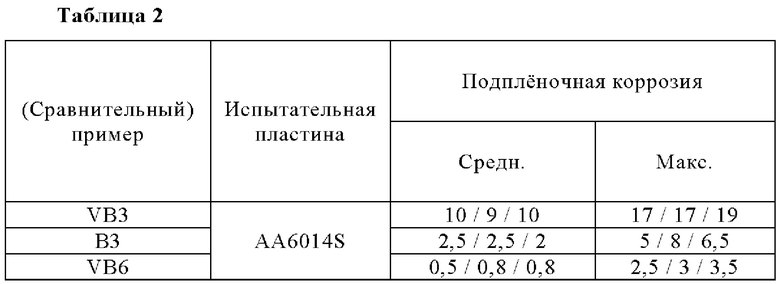

К тому же испытательные пластины сравнительного примера 3 и 6 (VB3 и VB6), а также примера 3 (В3) подвергали тесту на подпленочную коррозию (с HCl) в соответствии с DIN EN 3665 (в версии 1997 г.). При этом через 504 часа определяли повреждение аналогично среднему проникновению в соответствии с DIN EN ISO 4628-8 (в версии 2013 г.) или LPV 4 (в версии 2012 г.).

Из Таб. 2 можно сделать вывод, что благодаря добавлению Fe(III) достигается существенное уменьшение подпленочной коррозии (В3 по сравнению с VB3).

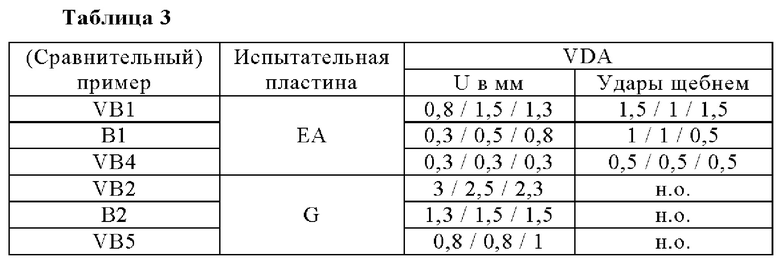

Кроме того, испытательные пластины в соответствии со сравнительными примерами 1, 2, 4 и 5 (VB1, VB2, VB4 и VB5), а также примерами 1 и 2 (В1 и В2) подвергали тесту VDA (VDA 621-415), причем отслоение лакокрасочного покрытия (U) устанавливали в мм, а также - в случае с B1, VB1 и VB4 -определяли слущивание лакокрасочного покрытия после ударов щебнем (DIN EN ISO 20567-1, способ С). При этом результат в 0 был самым лучшим, результат в 5 представлял собой худшее значение. При этом значение до 1,5 рассматривали как хорошее значение. Результаты также представлены в Таб. 3.

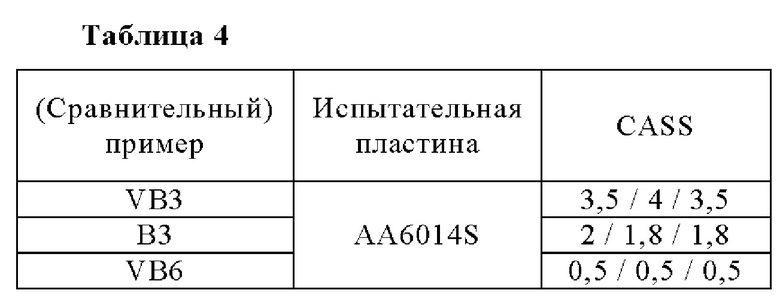

Испытательные пластины сравнительных примеров 3 и 6 (VB3 и VB6), а также примеры 3 (В3) наоборот подвергали 240-часовому тесту CASS в соответствии с DIN EN ISO 9227. Результаты приведены в Таб. 4.

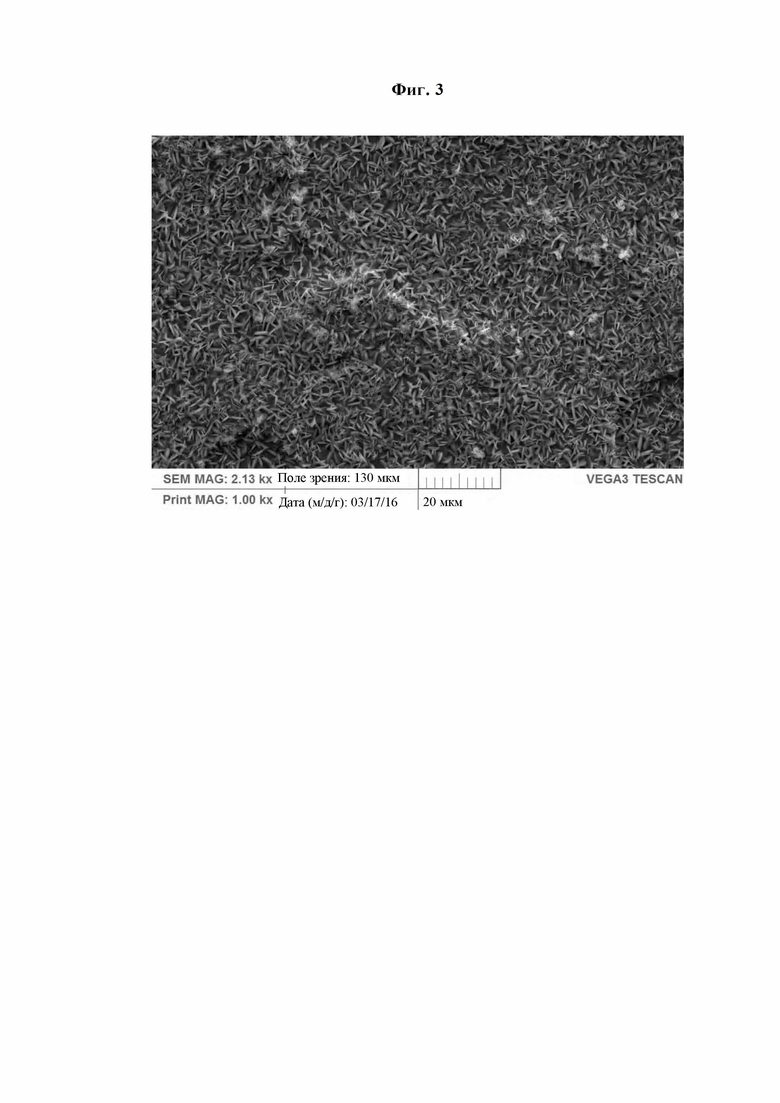

Чтобы исследовать влияние добавления Fe(III) на стабильность ванны, с одной стороны готовили не содержащую никель ванну для фосфатирования без добавления Fe(III) (VB7) и с другой стороны такую ванну с добавлением Fe(III) (В4).

Сравнительный пример 7

Ванна без добавления железа изначально не сдержала шлама. Значения ванны составляли: СК (KCl)=1,3 и содержание Zn=1,2 г/л.

Однако после пропуска нескольких листов различных субстратов ванна была мутной. Сталь постепенно становилась ржавой, алюминий окрашивался в темный цвет. Видимость осажденного фосфатного слоя стала более неравномерной.

Из-за выпадения в осадок солей цинка уже спустя короткое время произошло значительное образование шлама. При этом содержание Zn падало до 1,0 г/л, так что цинк должен был быть добавлен в виде фосфата цинка.

В конце эксперимента были обнаружены отчасти сильные образования накипи на стенке ванны.

Кроме того, массу покрытия осажденных фосфатных слоев определяли с помощью РФА. При этом оказалось, что в ванне без добавления Fe(III) масса покрытия отчасти сильно колебалась (см. следующую Таб. 5, причем нумерация металлических листов соответствует последовательности порядку обработки):

Можно увидеть, что масса слоя первоначально была относительно высокой, уменьшалась с увеличением пропускной способности листа, а затем колебалась.

Пример 4

В другую не содержащую никель ванну добавляли 10 мг/л Fe(III). Затем СК (KCl) доводили примерно до 1,3. При этом содержание Zn не изменялось и оставалось стабильным при 1,3 г/л.

Даже на следующий день оно не изменялось, и было стабильным. То же самое было и со СК (KCl). По сравнению с ванной без добавления Fe (III) образовалось значительно меньшее количество шлама. С прохождением металлических листов количество шлама значительно не увеличивалось, в содержание СК (KCl) (1,3), а также содержание Zn (1,3 г/л) оставалось постоянным.

Изобретение относится к безникелевому фосфатированию металлической поверхности. Способ включает обработку металлической поверхности кислотной водной фосфатирующей композицией, содержащей ионы цинка, ионы марганца, ионы железа(III), фосфатные ионы и менее чем 0,3 г/л ионов никеля, при этом фосфатирующая композиция имеет показатель кислотности в пределах от 0,03 до 0,065. Также предложены кислотная водная фосфатирующая композиция для безникелевого фосфатирования металлической поверхности и металлическая поверхность с фосфатным покрытием. Обеспечивается улучшение адгезии последующего наносимого лакокрасочного покрытия и защиты от коррозии, а также увеличение стабильности ванны. 3 н. и 13 з.п. ф-лы, 9 ил., 5 табл., 4 пр.

1. Способ безникелевого фосфатирования металлической поверхности, отличающийся тем, что металлическую поверхность обрабатывают кислотной водной фосфатирующей композицией, содержащей ионы цинка, ионы марганца, ионы железа(III), фосфатные ионы и менее чем 0,3 г/л ионов никеля, при этом фосфатирующая композиция имеет показатель кислотности в пределах от 0,03 до 0,065.

2. Способ по п. 1, отличающийся тем, что металлическую поверхность очищают и/или активируют перед обработкой указанной фосфатирующей композицией.

3. Способ по п. 1 или 2, отличающийся тем, что металлическую поверхность после обработки указанной фосфатирующей композицией промывают и/или сушат.

4. Способ по одному из пп. 1-3, отличающийся тем, что металлическая поверхность по меньшей мере частично является оцинкованной.

5. Способ по одному из пп. 1-4, отличающийся тем, что содержание ионов железа(III) в фосфатирующей композиции находится в пределах от 1 до 200 мг/л, предпочтительно от 5 до 100 мг/л и особенно предпочтительно от 5 до 20 мг/л.

6. Способ по одному из пп. 1-5, отличающийся тем, что фосфатирующая композиция содержит от 0,3 до 3,0 г/л ионов цинка, от 0,3 до 2,0 г/л ионов марганца, а также от 8 до 25 г/л фосфатных ионов, в пересчете на P2O5.

7. Способ по одному из пп. 1-6, отличающийся тем, что фосфатирующая композиция содержит от 30 до 250 мг/л свободного фторида.

8. Способ по одному из пп. 1-7, отличающийся тем, что фосфатирующая композиция содержит от 0,5 до 3 г/л комплексного фторида.

9. Способ по п. 8, отличающийся тем, что комплексный фторид представляет собой тетрафторборат (BF4–) и/или гексафторосиликат (SiF62–).

10. Способ по одному из пп. 1-9, отличающийся тем, что фосфатирующая композиция включает свободную кислоту в пределах от 0,3 до 2,0, свободную кислоту, разбавленную в пределах от 0,5 до 8, общее содержание кислоты по Фишеру в пределах от 12 до 28 и общее содержание кислоты в пределах от 12 до 45.

11. Способ по одному из пп. 1-10, отличающийся тем, что фосфатирующая композиция содержит H2O2 в качестве ускорителя.

12. Способ по одному из пп. 1-11, отличающийся тем, что фосфатирующая композиция содержит менее чем 1 г/л, предпочтительно менее чем 0,1 г/л и особенно предпочтительно от 0,05 до 0,1 г/л нитрата.

13. Способ по одному из пп. 1-12, отличающийся тем, что ионы железа(III) добавляют к фосфатирующей композиции до стандартизации свободной кислоты.

14. Способ по одному из пп. 1-13, отличающийся тем, что обработанную фосфатирующей композицией, следовательно, покрытую металлическую поверхность при необходимости промывают и/или сушат, однако после этого не обрабатывают водной композицией для дополнительного промывания, в особенности, не содержащей по меньшей мере один вид ионов металлов и/или по меньшей мере один полимер.

15. Кислотная водная фосфатирующая композиция для безникелевого фосфатирования металлической поверхности способом по одному из пп. 1-14, отличающаяся тем, что фосфатирующая композиция содержит ионы цинка, ионы марганца, ионы железа(III), фосфатные ионы и менее чем 0,3 г/л ионов никеля, и при этом композиция имеет показатель кислотности в пределах от 0,03 до 0,065.

16. Металлическая поверхность с фосфатным покрытием, отличающаяся тем, что она получена способом по одному из пп. 1-14.

Авторы

Даты

2021-05-24—Публикация

2017-01-18—Подача