Изобретение относится к способу в значительной степени безникелевого фосфатирования металлической поверхности, применяя особенную очищающую композицию, к этой очищающей композиции, а также к металлической поверхности с фосфатным покрытием, нанесенного при помощи такого способа, и к применению указанной поверхности.

Фосфатные покрытия на металлических поверхностях известны из предшествующего уровня техники. Такие покрытия служат для предотвращения коррозии металлических поверхностей, а также, кроме этого, как усилители адгезии для последующих пленок покрытия.

Такие фосфатные покрытия применяют, в особенности, в отрасли автомобильной промышленности, а также общей промышленности.

Последующие пленки покрытия, так же, как и покрытия, полученные напылением порошковых материалов, и жидкие краски, в особенности, представляют собой материалы катодно осаждаемого гальванопокрытия КГП (СЕС - cathodically deposited electrocoat). Поскольку осаждение КГП требует протекания тока между металлической поверхностью и ванной для обработки, важно установить определенную электропроводность в фосфатном покрытии, чтобы обеспечить эффективное и равномерное осаждение.

Фосфатные покрытия, таким образом, обычно наносят, применяя никель-содержащий фосфатирующий раствор. Никель, осаждаемый в этом процессе, элементарно или в виде компонента сплавов, например, Zn/Ni, обеспечивает соответствующую проводимость покрытия в ходе последующей процедуры нанесения электропокрытия.

Вследствие их высокой токсичности и вредного воздействия на окружающую среду, ионы никеля, тем не менее, уже не являются желательным компонентом растворов для обработки поверхности, и поэтому необходимо, насколько это возможно, избегать или, по меньшей мере, снижать их количество.

Применение безникелевых фосфатирующих растворов или фосфатирующих растворов с низким содержанием никеля безусловно известно как таковое. Тем не менее, оно ограничивается отдельными подложками, такими как сталь.

Указанные безникелевые системы или системы с низким содержанием никеля, более того, могут приводить к плохим параметрам защиты от коррозии и параметрам адгезии покрытия при наиболее вероятных условиях осаждения КГП, вследствие неидеальной поверхности подложки.

Поэтому задачей данного изобретения было обеспечить способ, в котором металлические поверхности могут быть подвергнуты в значительной степени безникелевому фосфатированию, при этом избегая вышеуказанных недостатков предшествующего уровня техники.

Эту задачу достигают способом по п. 1, фосфатирующей композицией по п. 12, и металлической поверхностью с фосфатным покрытием по п. 14.

В способе изобретения в значительной степени безникелевого фосфатирования металлической поверхности, металлическую поверхность обрабатывают одну за другой следующими композициями:

I) щелочной водной очищающей композицией, которая содержит, по меньшей мере, один водорастворимый силикат, а потом

II) кислотной водной, в значительной степени безникелевой фосфатирующей композицией, которая содержит ионы цинка, ионы марганца и фосфат ионы.

Определения:

Способ изобретения может быть применен для обработки или непокрытой металлической поверхности или же металлической поверхности, которая уже покрыта конверсионным способом. Поэтому, ссылка ниже на "металлическая поверхность" всегда дается, также включая уже конверсионно покрытую металлическую поверхность. Предпочтительно, тем не менее, что рассматриваемая металлическая поверхность не покрыта.

"Водная композиция" для целей данного изобретение является композицией, которая содержит, по меньшей мере, частично, предпочтительно, главным образом, то есть, в объеме более чем 50 мас. %, воды в качестве своего растворителя/диспергирующей среды. В дополнение к растворенным компонентам также могут содержаться грубо диспергированные компоненты. Поэтому композиция может, например, быть эмульсией. Предпочтительно, тем не менее, это раствор, другими словами, композиция, не содержащая грубо диспергированных компонентов.

Ссылка ниже на "водорастворимый силикат" означает силикат, который при 25°С имеет растворимость в воде (в полностью деминерализованной воде), по меньшей мере, 1 мг/л, предпочтительно, по меньшей мере, 10 мг/л, более предпочтительно, по меньшей мере, 100 мг/л, более предпочтительно, по меньшей мере, 1 г/л, более предпочтительно, по меньшей мере, 10 г/л, более предпочтительно, по меньшей мере, 100 г/л, более предпочтительно, по меньшей мере, 200 г/л, более предпочтительно, по меньшей мере, 300 г/л и очень предпочтительно, по меньшей мере, 350 г/л. Силикат также может быть в форме коллоидного раствора.

Если композиция содержит меньше, чем 0.3 г/л ионов никеля, для целей данного изобретения считается являющейся "в значительной степени безникелевой". Фосфатирующая композиция предпочтительно содержит меньше, чем 0.1 г/л и более предпочтительно меньше, чем 0.01 г/л ионов никеля.

Для целей данного изобретения, "фосфат ионы" также означает гидрофосфат, дигидрофосфат и фосфорную кислоту. Более того, изобретение включает пирофосфорную кислоту и полифосфорную кислоту и все их частично и полностью депротонитованные формы.

Для целей данного изобретения "ион металла" означает альтернативу катиону металла, комплексному катиону металла или комплексному аниону металла.

Металлическая поверхность предпочтительно включает сталь, сплав стали, оцинкованную горячим способом систему, оцинкованную электролитически систему, сплав цинка, такой как Zn/Fe или Zn/Mg, алюминий или сплав алюминия. В случае оцинкованных горячим способом и оцинкованных электролитически систем, в каждом случае более конкретно это система такого типа на стали. Металлическая поверхность более конкретно является, по меньшей мере, частично оцинкованной.

Способ изобретения особенно подходит для полиметаллического применения, конкретно для металлических поверхностей, которые, так же, как и оцинкованная система на стали, предпочтительно оцинкованная горячим способом система и оцинкованная электролитически система, включают алюминий и/или сплав алюминия, предпочтительно сплав алюминия.

Перед обработкой кислотной, водной, в значительной степени безникелевой фосфатирующей композицией (этап II), металлическую поверхность изобретения сначала очищают в щелочной водной очищающей композиции (этап I), и более конкретно обезжиривают. Для этой цели, необязательно, также возможно дополнительно применять кислотную или нейтральную травильную композицию.

Очищающая композиция в этом случае может быть получена из концентрата путем разбавления подходящим растворителем, предпочтительно водой, предпочтительно в между 1.5 и 1000 раз, более предпочтительно между 50 и 200 раз, и, если необходимо, путем добавления вещества изменяющего рН.

Эффект, по меньшей мере, одного водорастворимого силиката в очищающей композиции состоит в том, чтобы улучшить очищающий эффект и снизить травильное воздействие в ванне для очистки (ингибирующее действие).

По меньшей мере, один водорастворимый силикат здесь включает предпочтительно, по меньшей мере, одно жидкое стекло, более конкретно литиевое жидкое стекло, натриевое жидкое стекло и/или калиевое жидкое стекло, более предпочтительно натриевое жидкое стекло и/или калиевое жидкое стекло, и/или, по меньшей мере, один метасиликат, такой как, например, метасиликат динатрия (Na2SO3).

С особым предпочтением, по меньшей мере, один водорастворимый силикат включает натриевое жидкое стекло или калиевое жидкое стекло.

Натриевое жидкое стекло является предпочтительно таковым, которое имеет молярное соотношение Na2O:SiO2 в диапазоне от 1 до 4. Калиевое жидкое стекло является аналогично предпочтительно таковым, которое имеет молярное соотношение K2O:SiO2 в диапазоне от 1 до 4.

По меньшей мере, один водорастворимый силикат присутствует предпочтительно при общей концентрации в диапазоне от 0.01 до 15 г/л, более предпочтительно от 0.2 до 13 г/л и очень предпочтительно от 0.5 до 10 г/л.

Очищающая композиция может, помимо, по меньшей мере, одного водорастворимого силиката, содержать, по меньшей мере, один катионоактивный, неионогенный и/или анионоактивный сурфактант и/или другие добавки, особенно комплексообразующие агенты, окисляющие агенты, масла и/или вспомогательные вещества, такие как, например, солюбилизаторы, борат и/или карбонат.

Добавление, по меньшей мере, одного комплексообразующего агента и/или, по меньшей мере, одного окисляющего агента имеет проверенное преимущество относительно полученных параметров защиты от коррозии и адгезии, и, поэтому, является предпочтительным.

Эффект комплексообразующих агентов в очищающей композиции состоит в том, чтобы способствовать комплексообразованию ионов жесткости воды и растворенных катионов, которые присутствуют в растворе или попадают в раствор в ванне для очистки в результате травильного воздействия.

Предпочтительными комплексообразующими агентами здесь являются, с одной стороны, фосфорсодержащие комплексообразующие агенты.

Они представляют собой более конкретно комплексообразующие агенты на основе фосфатов-предпочтительно в свою очередь конденсированные фосфаты, такие как, например, пирофосфаты, триполифосфаты и другие полифосфаты-а также фосфорные кислоты, такие как, например, 1-гидроксиэтан-(1,1-дифосфоновая кислота) (HEDP) и ее соли.

Фосфорсодержащие, особенно комплексообразующие агенты на основе фосфатов присутствуют предпочтительно при общей концентрации в диапазоне от 0.01 до 15 г/л, более предпочтительно от 0.05 до 13 г/л и очень предпочтительно от 0.1 до 10 г/л (в пересчете на пирофосфат тетракалия).

Предпочтительными комплексообразующими агентами являются, с одной стороны, гидроксикарбоновые кислоты, которые имеют, по меньшей мере, одну гидроксильную группу, а также, по меньшей мере, одну карбоксильную группу, и их соли, особенно сахарные кислоты и их соли, более предпочтительно гептонат и глюконат. Очень особое предпочтение отдают глюконату. Такие комплексообразующие агенты присутствуют предпочтительно при общей концентрации в диапазоне от 0.01 до 6 г/л, более предпочтительно от 0.05 до 5 г/л и очень предпочтительно от 0.1 до 4 г/л (в пересчете на глюконат натрия).

Согласно особо предпочтительному варианту осуществления, очищающая композиция содержит, по меньшей мере, один фосфорсодержащий комплексообразующий агент, более конкретно пирофосфат и/или триполифосфат, и, по меньшей мере, одну гидроксикарбоновую кислоту или ее соль, более конкретно глюконат. Особенно предпочтительными комбинациями здесь являются следующие:

I) пирофосфат тетракалия и глюконат,

II) триполифосфат пентанатрия и глюконат.

Предпочтительным окисляющим агентом является нитрит. кисляющие агенты присутствуют предпочтительно при общей концентрации в диапазоне от 10 до 100 мг/л, более предпочтительно от 20 до 50 мг/л (в пересчете на нитрит).

В очищающей композиции предпочтительно нет добавленных ионов железа, более конкретно нет добавленных ионов железа(Ш). Любые ионы железа, которые присутствуют в ванне для очистки в этом случае происходят исключительно из обрабатываемой металлической поверхности.

Чтобы корректировать щелочность очищающей композиции возможно применять, с одной стороны, в особенности, гидроксид натрия, гидроксид калия, каустическую соду или каустический поташ и с другой стороны, в особенности, фосфорную кислоту.

В этом случае рН очищающей композиции предпочтительно находится в диапазоне от 9.5 до 13, более конкретно в диапазоне от 10.5 до 12, более предпочтительно в диапазоне от 10.7 до 12.0, более предпочтительно от 11.0 до 12.0, более предпочтительно от 11.3 до 12.0 и очень предпочтительно в диапазоне от 11.5 до 12.0.

Очищающая композиция предпочтительно имеет температуру в диапазоне от 35 до 70, более предпочтительно от 40 до 65 и очень предпочтительно от 45 до 60°С. Металлическую поверхность обрабатывают очищающей композицией предпочтительно в течение 30-600, более предпочтительно в течение 60-480 и очень предпочтительно в течение 90-360 секунд, предпочтительно с помощью погружения или опрыскивания, или комбинацией и того и другого.

Согласно одному предпочтительному варианту осуществления, металлическую поверхность сначала опрыскивают очищающей композицией в течение 30-90 секунд и в последствии погружают в нее на 100-300 секунд.

После очистки/травления и перед обработкой металлической поверхности фосфатирующей композицией, металлическую поверхность преимущественно также, по меньшей мере, промывают водой, в этом случае вода может необязательно быть смешана, помимо всего, с водорастворимой добавкой, такой как нитрит или сурфактант, например.

Перед обработкой металлической поверхности фосфатирующей композицией есть преимущество, более того, дополнительно обрабатывать металлическую поверхность активирующей композицией. Цель активирующей композиции состоит в том, чтобы осадить множество ультрамелких частиц фосфатов, в качестве затравочных кристаллов, на металлическую поверхность. Эти кристаллы помогают формировать фосфатный слой, более конкретно кристаллический фосфатный слой, имеющий чрезвычайно высокое количество густо расположенных мелких кристаллов фосфатов, или в значительной мере водонепроницаемый фосфатный слой, в последующем этапе способа, соприкасающийся с фосфатирующей композицией - предпочтительно без промежуточного промывания.

Активирующие композиции, предусмотренные в этом случае, включают, в особенности, щелочные композиции на основе фосфата титана или фосфата цинка.

Тем не менее, также может быть преимущественным добавлять активирующие агенты, особенно фосфат титана или фосфат цинка, собственно, к очищающей композиции - другими словами, выполнить очистку и активирование в одном этапе.

Кислотная, водная, в значительной степени безникелевая фосфатирующая композиция содержит ионы цинка, ионы марганца и фосфат ионы.

Фосфатирующая композиция здесь может быть получена из концентрата путем разбавления подходящим растворителем, предпочтительно водой, в между 1.5 и 100 раз, предпочтительно между 5 и 50 раз, и, если необходимо, путем добавления вещества изменяющего рН.

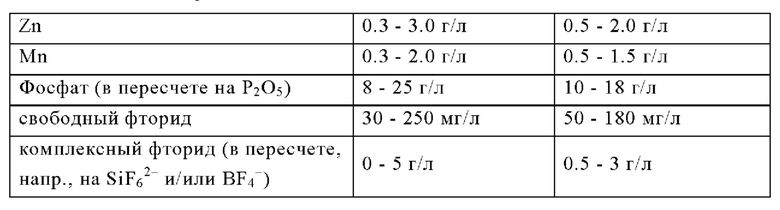

Фосфатирующая композиция предпочтительно содержит следующие компоненты в следующих предпочтительных и более предпочтительных диапазонах концентраций:

Относительно ионов марганца, тем не менее, уже доказала свое преимущество концентрация в диапазоне от 0.3 до 2.5 г/л, и, относительно свободного фторида, концентрация в диапазоне от 10 до 250 мг/л.

Комплексный фторид представляет собой предпочтительно тетрафторборат (BF4-) и/или гексафторсиликат (SiF62-).

Особенно при обработке алюминия и/или оцинкованного материала, присутствие в фосфатирующей композиции комплексного фторида, а также простого фторида, фторида натрия, например, является преимуществом.

Al3+ в фосфатирующих системах является отравляющей примесью для ванны и может быть удален из системы путем комплексообразования с фторидом, в форме криолита, например. Комплексные фториды добавляют в ванну как "фторидные буферы", поскольку иначе содержание фторидов будет быстро падать и покрытие далее не будет происходить. Фторид, потом, содействует образованию фосфатного слоя и, следовательно, косвенно приводит к улучшению адгезии покрытия и защиты от коррозии, равным образом. На оцинкованном материале, кроме этого, комплексный фторид помогает предотвратить дефекты, такие как пятна.

Особенно в случае обработки алюминия, является преимуществом, более того, если фосфатирующая композиция имеет содержание ионов железа(Ш). Ионы железа(Ш) предпочтительно добавляют к фосфатирующей композиции. В этом случае предпочтение отдают количеству добавленных ионов железа(Ш) в диапазоне от 0.001 до 0.2 г/л, более предпочтительно от 0.001 до 0.1 г/л, более предпочтительно от 0.005 до 0.1 г/л, очень предпочтительно от 0.005 до 0.05 г/л и особенно предпочтительно от 0.005 до 0.02 г/л.

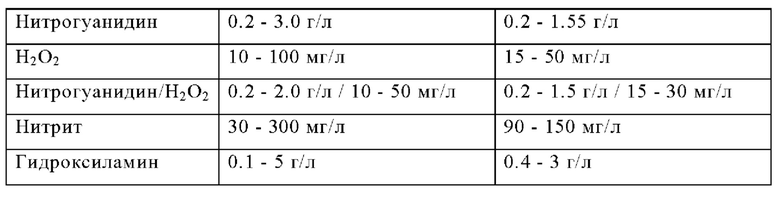

Фосфатирующая композиция дополнительно предпочтительно содержит, по меньшей мере, один ускоритель, выбранный из группы, включающей следующие соединения в следующих предпочтительных и более предпочтительных диапазонах концентраций:

Относительно нитрогуанидина, тем не менее, уже доказала свое преимущество концентрация в диапазоне от 0.1 до 3.0 г/л, и, относительно Н2О2, концентрация в диапазоне от 5 до 200 мг/л.

Очень предпочтительно, по меньшей мере, один ускоритель является H2O2.

Фосфатирующая композиция, тем не менее, предпочтительно содержит меньше, чем 1 г/л, более предпочтительно меньше, чем 0.5 г/л, очень предпочтительно меньше, чем 0.2 г/л и особенно предпочтительно меньше, чем 0.1 г/л нитрата.

Причиной для этого является то, что в случае оцинкованной поверхности, в особенности, нитрат в фосфатирующей композиции вызывает дополнительное ускорение реакции формирования покрытия, приводя к более низким массам покрытия, но в особенности снижая включение марганца в кристалл. Если содержание марганца в фосфатном покрытии очень низкое, то тем не менее, страдает его щелочеустойчивость.

Щелочеустойчивость в свою очередь играет критическую роль во время последующего катодного осаждения гальванопокрытия. В этом процессе электролитическая диссоциация воды происходит на поверхности подложки: образуются гидроксид ионы. В результате чего рН на межфазной поверхности подложки растет. Действительно, только за счет этого можно агломерировать и осадить материал гальванопокрытия. Тем не менее, повышение рН также может нанести вред кристаллическому фосфатному слою.

Фосфатирующая композиция предпочтительно имеет температуру в диапазоне от 30 до 55°С.

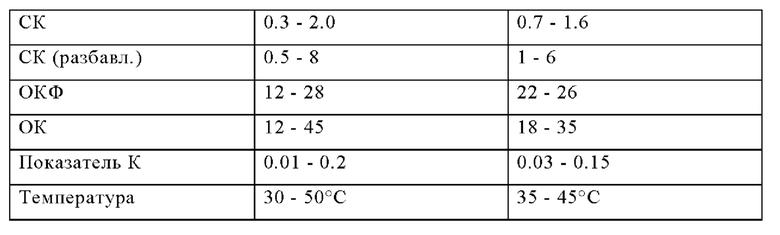

Фосфатирующая композиция может быть охарактеризована, кроме этого, следующими предпочтительными и более предпочтительными диапазонами параметров:

Относительно параметра СК, тем не менее, уже доказало свое преимущество значение в диапазоне от 0.2 до 2.5, и относительно температуры значение в диапазоне от 30 до 55°С.

В этом списке, "СК" расшифровывается как Свободная кислотность (FA), "СК (разбавл.)" расшифровывается как Свободная кислотность (разбавленная) (FA (dil.)), "ОКФ" расшифровывается как Общая кислотность по Фишеру (TAF), "ОК" расшифровывается как Общая кислотность (ТА), и "Показатель К" расшифровывается как Показатель кислотности (A value).

Определение этих параметров осуществляют как часть аналитического контроля химических веществ для фосфатирования и это служит постоянного мониторинга работающей ванны для фосфатирования (см. W. Rausch "Die Phosphatierung von Metallen", Eugen G. Leuze Verlag, 3-е издание, 2005, глава 8, с. 332.):

Свободная кислотность (СК):

(См. W. Rausch "Die Phosphatierung von Metallen", Eugen G. Leuze Verlag, 3-е издание, 2005, часть 8.1, с. 333-334)

Для определения Свободной кислотности 10 мл фосфатирующей композиции переносят пипеткой в подходящий сосуд, такой как 300 мл колба Эрленмейера. Если фосфатирующая композиция содержит комплексные фториды, к образцу дополнительно добавляют 2-3 г хлорида калия. Потом выполняют титрование, применяя рН метр и электрод, 0.1 М NaOH до рН 3.6. Количество 0.1 М NaOH, расходуемое в этом титровании, в мл на 10 мл фосфатирующей композиции, дает значение Свободной кислотности (СК) в баллах.

Свободная кислотность (разбавленная) (СК (разбавл.)): (См. W. Rausch "Die Phosphatierung von Metallen", Eugen G. Leuze Verlag, 3-е издание, 2005, часть 8.1, с. 333-334)

Для определения Свободной кислотности (разбавленной), 10 мл фосфатирующей композиции переносят пипеткой в подходящий сосуд, такой как 300 мл колба Эрленмейера. Потом добавляют 150 мл полностью деминерализованной воды. Применяя рН метр и электрод, выполняют титрование 0.1 М NaOH до рН 4.7. Количество 0.1 М NaOH, расходуемое в титровании, в мл на 10 мл разбавленной фосфатирующей композиции, дает значение Свободной кислотности (разбавленной) (СК (разбавл.)) в баллах. Из разницы относительно Свободной кислотности (СК) возможно оценить количество комплексного фторида. Если эта разницу умножить на коэффициент 0.36, результат означает количество комплексного фторида в виде SiF62- в г/л.

Общая кислотность по Фишеру (ОКФ):

(См. W. Rausch "Die Phosphatierung von Metallen", Eugen G. Leuze Verlag, 3-е издание, 2005, часть 8.2, с. 334-336)

После определения Свободной кислотности (разбавленной), разбавленную фосфатирующую композицию, после добавления раствора оксалата калия, титруют, применяя рН метр и электрод, 0.1 М NaOH до рН 8.9. Расход 0.1 М NaOH в этой процедуре, в мл на 10 мл разбавленной фосфатирующей композиции, дает Общую кислотность по Фишеру (ОКФ) в баллах. Если это значение умножить на 0.71, результат представляет собой общее количество фосфат ионов в пересчете на Р2О5.

Общая кислотность (ОК):

(См. W. Rausch "Die Phosphatierung von Metallen", Eugen G. Leuze Verlag, 3-е издание, 2005, часть 8.3, с. 336-338)

Общая кислотность (OK) представляет собой сумму присутствующих двухвалентных катионов, а также свободную и связанную фосфорные кислоты (последнее является фосфатами). Ее определяют путем расхода 0.1 М NaOH, применяя рН метр и электрод. Для этой цели, 10 мл фосфатирующей композиции переносят пипеткой в подходящий сосуд, такой как 300 мл колба Эрленмейера, и разбавляют 25 мл полностью деминерализованной воды. Затем титруют 0.1 М NaOH до рН 9. Расход во время этой процедуры в мл на 10 мл разбавленной фосфатирующей композиции, соответствует баллам количества Общей кислотности (ОК).

Показатель кислотности (Показатель К):

(См. W. Rausch "Die Phosphatierung von Metallen", Eugen G. Leuze Verlag, 3-е издание, 2005, часть 8.4, p. 338)

Показатель кислотности (Показатель К) представляет собой соотношение СК: ОКФ и его получают путем деления значения Свободной кислотности (СК) на значение Общей кислотности по Фишеру (ОКФ).

Было удивительным дополнительное улучшение в адгезии покрытия, особенно на оцинкованных горячим способом поверхностях, как результат установки значения кислотности в диапазоне от 0.03 до 0.065, более конкретно в диапазоне от 0.04 до 0.06.

На удивление выяснилось, что конкретно в случае стали или системы, оцинкованной горячим способом в качестве металлической поверхности, температура фосфатирующей композиции меньше, чем 45°С, предпочтительно в диапазоне между 35 и 45°С, приводит к дополнительно улучшенным значениям защиты от коррозии и адгезии покрытия.

Металлическую поверхность обрабатывают фосфатирующей композицией предпочтительно в течение 30-480, более предпочтительно в течение 60-300 и очень предпочтительно в течение 90-240 секунд, предпочтительно с помощью погружения или опрыскивания.

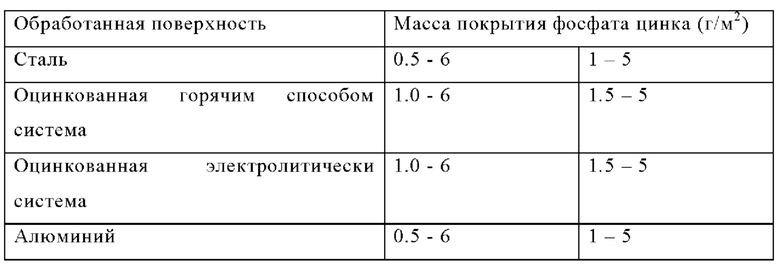

Обработка металлической поверхности фосфатирующей композицией позволяет получить следующие предпочтительные и более предпочтительные массы покрытия фосфата цинка на металлической поверхности в зависимости от обрабатываемой поверхности (определенные с помощью рентгеновского флуоресцентного анализа (РФА)):

После обработки фосфатирующей композицией, металлическую поверхность предпочтительно промывают, более предпочтительно полностью деминерализованной модой или водопроводной водой.

Металлическая поверхность, уже обработанная фосфатирующей композицией, и полому покрытая фосфатами, преимущественно обрабатывается дополнительно водной послепромывочной композицией. В таком случае металлическую поверхность необязательно высушивают перед обработкой послепромывочной композицией.

Послепромывочная композиция здесь может быть получена из концентрата путем разбавления подходящим растворителем, предпочтительно водой, до между 1.5 и 1000 раз, предпочтительно между 5 и 700 раз, и, если необходимо, путем добавления вещества изменяющего рН.

Обработка послепромывочной композицией дает возможность целенаправленно откорректировать электрическую проводимость металлической поверхности с фосфатным покрытием, путем генерирования определенных пор в фосфатном слое. В таком случае проводимость может быть больше, чем такая же или меньше, чем таковая соответствующей металлической поверхности, обеспеченной никель-содержащим фосфатным покрытием.

Откорректированная электрическая проводимость металлической поверхности с фосфатным покрытием, может оказывать влияние здесь через варьирование концентрации данного иона металла и/или полимера в послепромывочной композиции.

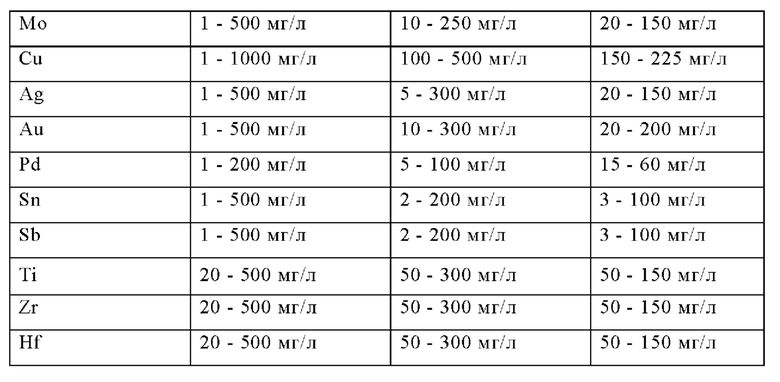

Согласно одному варианту осуществления, послепромывочная композиция содержит, по меньшей мере, один вид ионов металла, выбранный из группы, включающей ионы следующих металлов в следующих предпочтительных, более предпочтительных и очень предпочтительных диапазонах концентраций (все в пересчете на соответствующий металл):

Ионы металлов, содержащиеся в послепромывочной композиции осаждаются или в форме соли, которая содержит соответствующий катион металла (например, молибдена или олова) предпочтительно, по меньшей мере, в двух степенях окисления - более особенно в форме оксигидроксида, гидроксида, шпинели или шпинели с дефектом - или в общем на поверхности, которую обрабатывают (например, меди, серебра, золота или палладия).

Согласно одному предпочтительному варианту осуществления ионы металла представляют собой ионы молибдена. Их добавляют к послепромывочной композиции предпочтительно в форме молибдата, более предпочтительно гептамолибдата аммония и очень предпочтительно гептамолибдата аммония × 7Н2О. Ионы молибдена также могут быть добавлены в форме молибдата натрия.

Ионы молибдена альтернативно добавляют к послепромывочной композиции, например, в форме, по меньшей мере, одной соли, содержащей катионы молибдена, такой как хлорид молибдена, а потом окисляют до молибдата подходящим окисляющим агентом, примеры, являющиеся ускорителями, описаны ранее выше. В таком случае послепромывочная композиция сама по себе содержит соответствующий окисляющий агент.

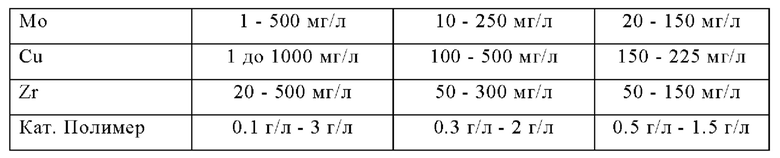

С дополнительным предпочтением послепромывочная композиция содержит ионы молибдена в комбинации с ионами меди, ионами олова или ионами циркония.

С отдельным предпочтением она содержит ионы молибдена в комбинации с ионами циркония, а также, необязательно, содержит полимер или сополимер, более конкретно выбранный из группы, включающей полимер из классов полиаминов, полиэтиленаминов, полианилинов, полииминов, полиэтилениминов, политиофенов и полипирролов, а также их смеси и их сополимеры и полиакриловую кислоту, с содержанием ионов молибдена и ионов циркония в каждом случае, находящемся в диапазоне от 10 до 500 мг/л (в пересчете на металл).

Содержание ионов молибдена здесь предпочтительно находится в диапазоне от 20 до 150 мг/л, более предпочтительно от 25 до 100 мг/л и очень предпочтительно от 30 до 75 мг/л, и содержание ионов циркония предпочтительно находится в диапазоне от 50 до 300 мг/л, более предпочтительно от 50 до 150 мг/л.

Согласно дополнительному предпочтительному варианту осуществления, ионы металла представляют собой ионы меди. Они предпочтительно в таком случае присутствуют в послепромывочном растворе в концентрации от 100 до 500 мг/л, более предпочтительно от 150 до 225 мг/л.

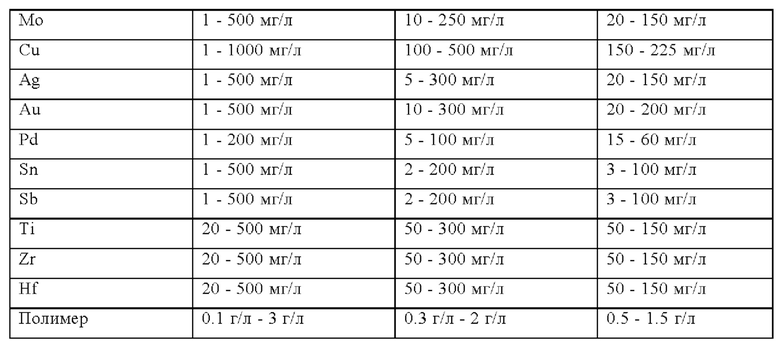

Согласно дополнительному варианту осуществления, послепромывочная композиция изобретения содержит, по меньшей мере, один полимер, выбранный из группы, включающей полимер из классов полиаминов, полиэтиленаминов, полианилинов, полииминов, полиэтилениминов, политиофенов и полипирролов, а также их смеси и их сополимеры.

По меньшей мере, один полимер здесь включен предпочтительно в концентрации в диапазоне от 0.1 до 5 г/л, более предпочтительно от 0.1 до 3 г/л, более предпочтительно от 0.3 до 2 г/л и очень предпочтительно в диапазоне от 0.5 до 1.5 г/л (в пересчете на чистый полимер).

Применяемые полимеры предпочтительно являются катионными полимерами, особенно полиаминами, полиэтиленаминами, полииминами и/или полиэтилениминами. Конкретно предпочтительным для применения является полиамин и/или полиимин, очень предпочтительно полиамин.

Согласно третьему варианту осуществления, послепромывочная композиция изобретения содержит, по меньшей мере, один вид ионов металла, выбранный из группы, включающей ионы молибдена, меди, серебра, золота, палладия, олова, сурьмы, титана, циркония и гафния и, по меньшей мере, один полимер, выбранный из группы, включающей полимер из класса полиаминов, полиэтиленаминов, полианилинов, полииминов, полиэтилениминов, политиофенов и полипирролов, а также их смеси и их сополимеры, в каждом случае, в следующих предпочтительных, более предпочтительных и очень предпочтительных диапазонах концентраций (полимер в пересчете на чистый полимер, и ионы металла в пересчете на соответствующий металл).

Согласно одному предпочтительному варианту осуществления, по меньшей мере, один полимер является катионным полимером, более конкретно полиамином и/или полиимином, а ионы металла являются ионами меди, ионами молибдена и/или ионами циркония, в каждом случае в следующих предпочтительных, более предпочтительных и очень предпочтительных диапазонах концентраций (полимер в пересчете на чистый полимер, и ионы металла в пересчете на соответствующий металл).

Особенно если металлическая поверхность является алюминием или сплавом алюминия, послепромывочная композиция предпочтительно дополнительно содержит 20-500 мг/л, более предпочтительно 50-300 мг/л и очень предпочтительно 50-150 мг/л Ti, Zr и/или Hf в комплексной форме (в пересчете на металл). Рассматриваемые комплексы предпочтительно являются фторидными комплексами. Более того, послепромывочная композиция содержит предпочтительно 10-500 мг/л, более предпочтительно 15-100 мг/л и очень предпочтительно 15-50 мг/л свободного фторида.

С отдельным предпочтением послепромывочная композиция содержит Zr в комплексной форме (в пересчете на металл) и, по меньшей мере, один вид ионов металла, выбранный из группы, включающей ионы молибдена, меди, серебра, золота, палладия, олова и сурьмы, предпочтительно молибдена.

рН послепромывочной композиции предпочтительно находится в кислотном диапазоне, более предпочтительно в диапазоне от 3 до 5, очень предпочтительно в диапазоне от 3.5 до 5.

Неожиданно было обнаружено, что понижение рН содействует осаждению ионов молибдена на металлическую поверхность, покрытую фосфатом. Поэтому, в случае послепромывочного раствора, содержащего ионы молибдена, рН составляет предпочтительно 3.5-4.5 и более предпочтительно 3.5-4.0.

Послепромывочная композиция является в значительной степени безникелевой. Она содержит предпочтительно меньше, чем 0.1 г/л и более предпочтительно меньше, чем 0.01 г/л ионов никеля.

Послепромывочная композиция предпочтительно имеет температуру в диапазоне от 15 до 40°С. Металлическую поверхность обрабатывают послепромывочной композицией предпочтительно в течение от 10 до 180, более предпочтительно в течение от 20 до 150 и очень предпочтительно в течение от 30 до 120 секунд, предпочтительно с помощью погружения или опрыскивания.

Потом, материал гальванопокрытия может быть катодно осажден на металлическую поверхность, покрытую фосфатом - которая необязательно также может быть обработана послепромывочной композицией - и может быть нанесена система покрытия.

Металлическую поверхность в этом случае, после обработки послепромывочной композицией, необязательно сначала промывают, предпочтительно полностью деминерализованной водой и необязательно высушивают.

Данное изобретение дополнительно касается вышеописанной щелочной водной очищающей композиции, которая содержит, по меньшей мере, один водорастворимый силикат, а также концентрата, описанного в соответствующем ключе, из которого получают эту очищающую композицию.

Изобретение, более того, относится к металлической поверхности с фосфатным покрытием, которую получают способом изобретения.

Наконец изобретение также касается применения металлических поверхностей, покрытых способом изобретения, в отрасли автомобильной промышленности, промышленности снабжения автомобильными компонентами или общей промышленности.

В тексте ниже, изобретение иллюстрирует данное изобретение с помощью рабочих примеров, которые следует понимать как не налагающих никаких ограничений, и сравнительных примеров.

Примеры

I) Получение ванны для очищающей и ванны фосфатирования:

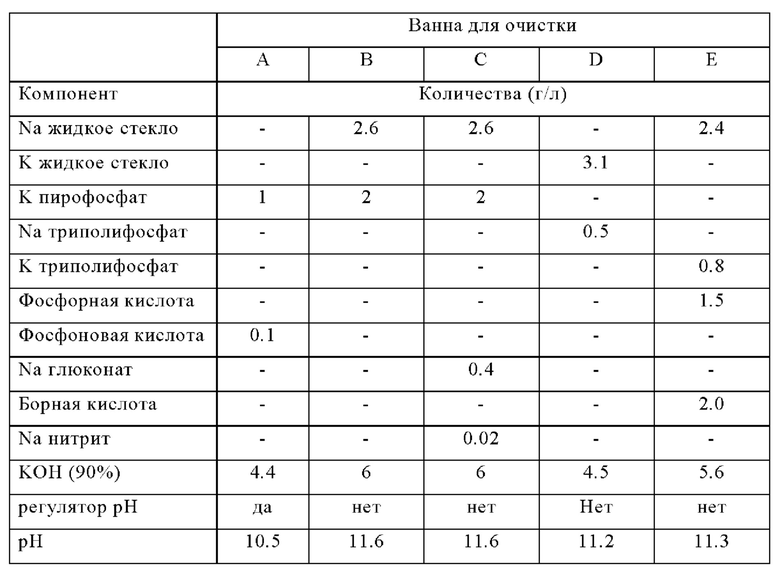

Компоненты смешивали в полностью деминерализованной воде, рН необязательно регулировали фосфорной кислотой (ванна для очистки А), и смесь потом разбавляли в 50-70 раз, чтобы получить следующие ванны для очистки:

Дополнительно, получали ванну для очистки F и ванну для очистки G. Ванна для очистки F была идентична ванне для очистки В за исключением рН 10.5, в то время как ванна для очистки G была идентичной ванне для очистки Е за исключением рН 10.5. В случае и ванны для очистки F и ванны для очистки G, рН регулировали, применяя фосфорную кислоту.

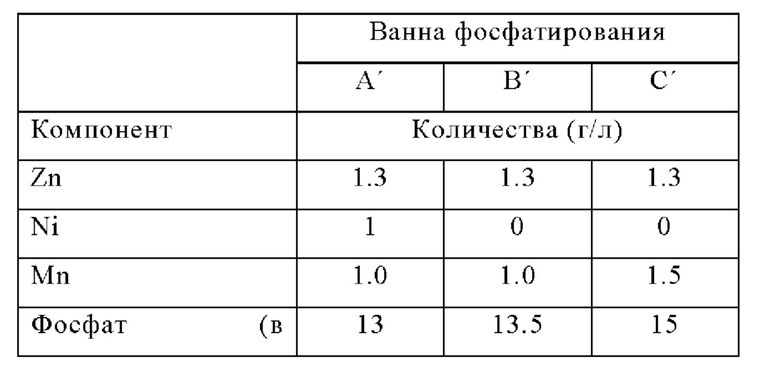

Компоненты смешивали в полностью деминерализованной воде (цинк, никель и марганец добавляют в виде нитратов и/или фосфатов) и Показатель К регулировали путем понижения Свободной кислотности (СК) гидроксидом натрия, чтобы получить следующие ванны безникелевого фосфатирования:

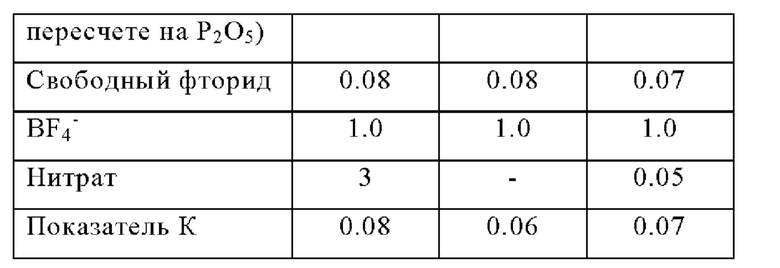

F2ZrF6 и гептамолибдат аммония смешивали в полностью деминерализованной воде и рН регулировали, применяя разбавленный раствор аммиака, чтобы получить следующую послепромывочную ванну:

II) Обработка тестируемых панелей:

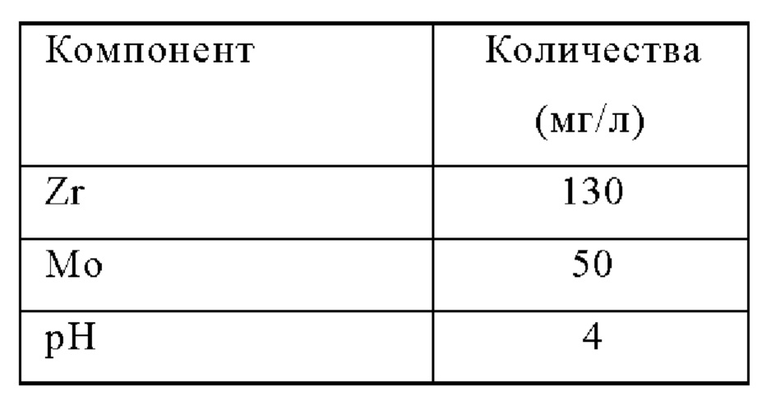

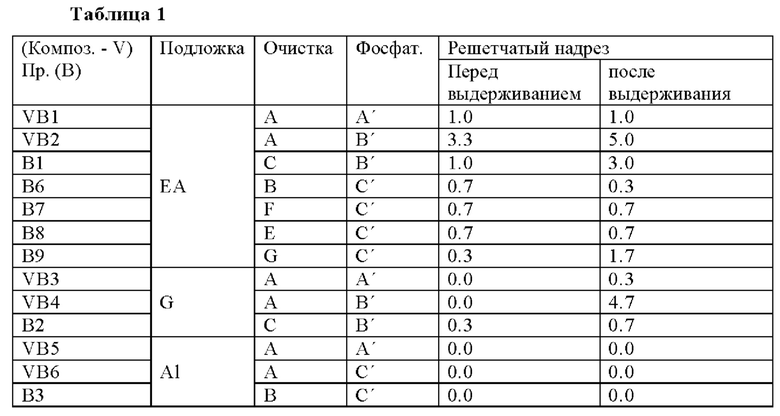

Тестируемые панели из оцинкованной горячим способом стали (ЕА), оцинкованной электролитически стали (G), а также из сплава алюминия АА 6014 (А1) погружали в течение 300 секунд при 60°С в одну из ванн для очистки А-D и после этого в течение 30 секунд при 25°С в ванну для активации, содержащую 0.6 г/л фосфата цинка. Тестируемые панели потом погружали в течение 180 секунд при 45°С в одну из ванн фосфатирования А'-С' и после этого в течение 30 секунд при 25°С в вышеописанную послепромывочную ванну. После тщательной промывки полностью деминерализованной водой, тестируемые панели дополнительно покрывали катодным гальванопокрытием, а также стандартной системой автомобильного покрытия (наполнитель, грунтовка, покровный лак).

III) Тесты защиты от коррозии и адгезии покрытия:

Тестируемую пластину, предварительно обработанную и покрытую таким способом, далее подвергали испытанию решетчатым надрезом DIN EN ISO 2409. В каждом случае тестировали 3 панели перед и после выдерживания в течение 240 часов в конденсированной воде (DIN EN ISO 6270-2 СН). Соответствующие результаты (усредненные значения) находятся в табл. 1. В этих результатах показатель решетчатого надреза 0 является наилучшим, показатель 5 является наихудшим результатом. Результаты 0 и 1 здесь сопоставимы по качеству.

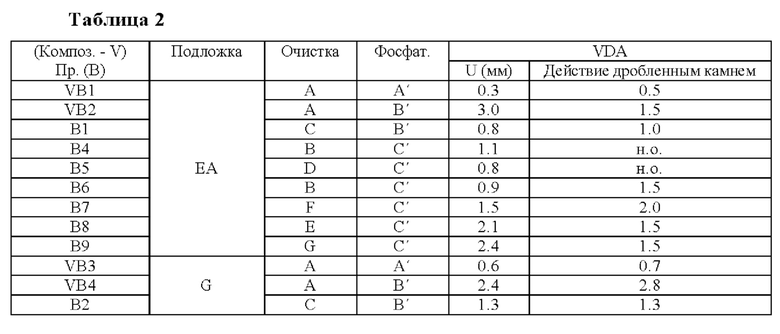

Кроме этого, тестируемые пластины оцинкованной электролитически и оцинкованной горячим способом стали подвергали испытанию VDA (VDA 621-415; 10 кругов), которым определяли подрыв пленки (U) в мм, а также отделение пленки после действия дробленным камнем (DIN EN ISO 20567-1, способ С). Результат 0 является наилучшим здесь, результат 5 является наихудшим после проведения действия дробленным камнем. Результат до 1.5 считается хорошим. Результаты (усредненные значения из трех панелей) аналогично подытожены в табл. 2.

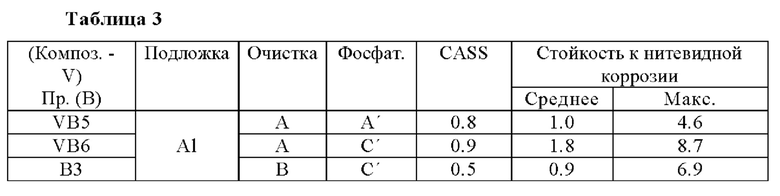

Тестируемые пластины, сделанные из сплава алюминия, наоборот, подвергали 240-часовому испытанию CASS в соответствии с DIN EN ISO 9227, а также испытанию стойкости к нитевидной коррозии в соответствии с DIN EN 3665. Результаты (усредненные значения из трех панелей) подытожены в табл.3.

IV) Результаты и обсуждение:

Результаты решетчатого надрез из табл.1 показывают очевидное ухудшение в адгезии покрытия в случае безникелевого, в отличии от никельсодержащего фосфатирования, и на оцинкованной горячим способом и на оцинкованной электролитически стали (см. VB2 отн. VB1; VB4 отн. VB3). За счет применения ванны для очистки изобретения в случае безникелевого варианта возможно достигнуть адгезии покрытия, которая соответствует чуть ли не таковой никельсодержащего варианта (см. В1 отн. VB1 и В2 отн. VB3).

Подобные примечания применяют относительно результатов табл. 2. Здесь равным образом, применение ванны для очистки изобретения в безникелевом фосфатировании достигает существенного улучшения в параметрах защиты от коррозии. Дополнительное улучшение происходит за счет добавления глюконата и нитрита к ванне для очистки (см. В1 отн. В4).

Результаты CASS и стойкости к нитевидной коррозии в табл.3 показывают, что применение ванны для очистки изобретения в безникелевом фосфатировании на сплаве алюминия дает существенное улучшение в параметрах защиты от коррозии (см. В3 отн. VB5 и VB6). В случае CASS, а также стойкости к нитевидной коррозии, означают, что достигнутая защиты от коррозии является на самом деле лучше, чем для никельсодержащего варианта.

Сравнение примеров В6 и В7 (см. табл. 1, а также табл. 2) показывает в каждом случае дополнительное улучшение в достигнутых результатах за счет подбора рН 11.6 (В6) вместо рН 10.5 (В7).

Сравнение примеров В8 и В9 (см. табл. 1, а также табл. 2) показывает в каждом случае дополнительное улучшение в достигнутых результатах за счет подбора рН 11.3 (В8) вместо рН 10.5 (В9).

Группа изобретений относится к способу фосфатирования металлической поверхности, щелочной водной композиции для очищения металлической поверхности, используемой в упомянутом способе, ее концентрату и применению металлической поверхности, фосфатированной упомянутым способом. Способ включает обработку металлической поверхности одна после другой следующими композициями: щелочной водной очищающей композицией, которая содержит по меньшей мере один водорастворимый силикат, который присутствует при общей концентрации в диапазоне от 0,01 до 15 г/л и который при 25°C имеет водорастворимость в полностью деминерализованной воде по меньшей мере 1 мг/л, при этом pH очищающей композиции находится в диапазоне от 10,7 до 12,0, а потом кислотной водной фосфатирующей композицией, которая содержит ионы цинка, ионы марганца, фосфат-ионы и меньше чем 0,01 г/л ионов никеля. Обеспечивается улучшение адгезии покрытия и защиты от коррозии. 4 н. и 10 з.п. ф-лы, 3 табл.

1. Способ фосфатирования металлической поверхности, включающий обработку металлической поверхности одна после другой следующими композициями:

i) щелочной водной очищающей композицией, которая содержит по меньшей мере один водорастворимый силикат, который присутствует при общей концентрации в диапазоне от 0,01 до 15 г/л и который при 25°C имеет водорастворимость в полностью деминерализованной воде по меньшей мере 1 мг/л, при этом pH очищающей композиции находится в диапазоне от 10,7 до 12,0, а потом

ii) кислотной водной фосфатирующей композицией, которая содержит ионы цинка, ионы марганца, фосфат-ионы и меньше чем 0,01 г/л ионов никеля.

2. Способ по п. 1, в котором pH очищающей композиции находится в диапазоне от 11,0 до 12,0, предпочтительно от 11,3 до 12,0 и более предпочтительно в диапазоне от 11,5 до 12,0.

3. Способ по п. 1 или 2, в котором металлическая поверхность является по меньшей мере частично оцинкованной.

4. Способ по любому из пп. 1-3, в котором по меньшей мере один водорастворимый силикат содержит по меньшей мере одно жидкое стекло и/или по меньшей мере один метасиликат.

5. Способ по п. 4, в котором по меньшей мере один водорастворимый силикат содержит по меньшей мере одно натриевое жидкое стекло и/или калиевое жидкое стекло.

6. Способ по любому из пп. 1-5, в котором по меньшей мере один водорастворимый силикат присутствует при общей концентрации в диапазоне от 0,2 до 13 и предпочтительно от 0,5 до 10 г/л.

7. Способ по любому из пп. 1-6, в котором очищающая композиция содержит по меньшей мере один фосфорсодержащий комплексообразующий агент и/или по меньшей мере одну гидроксикарбоновую кислоту или ее соль.

8. Способ по п. 7, в котором по меньшей мере один фосфорсодержащий комплексообразующий агент содержит пирофосфат и/или триполифосфат.

9. Способ по п. 7 или 8, в котором по меньшей мере одна гидроксикарбоновая кислота или ее соль включает глюконат.

10. Способ по любому из пп. 1-9, в котором очищающая композиция содержит нитрит.

11. Способ по любому из пп. 1-10, в котором металлическую поверхность, обработанную фосфатирующей композицией, дополнительно обрабатывают водной послепромывочной композицией, которая содержит ионы молибдена и ионы циркония.

12. Щелочная водная композиция для очищения металлической поверхности, используемая в фосфатировании способом по любому из пп. 1-11, отличающаяся тем, что содержит по меньшей мере один водорастворимый силикат, который присутствует при общей концентрации в диапазоне от 0,01 до 15 г/л и который при 25°C имеет водорастворимость в полностью деминерализованной воде по меньшей мере 1 мг/л, при этом pH очищающей композиции находится в диапазоне от 10,7 до 12,0.

13. Концентрат щелочной водной композиции для очищения металлической поверхности, который при разбавлении водой в 1,5-1000 раз и при необходимости путем добавления вещества, изменяющего рН, обеспечивает получение щелочной водной композиции для очищения металлической поверхности по п. 12.

14. Применение металлической поверхности, фосфатированной способом по одному из пп. 1-11, в качестве фосфатированной металлической поверхности в автомобильной промышленности или промышленности снабжения автомобильными компонентами.

| DE 19854431 A1, 31.05.2000 | |||

| CN 105369271 A, 02.03.2016 | |||

| WO 1995008007 A1, 23.03.1995 | |||

| WO 2002070782 A2, 12.09.2002 | |||

| DE 102016205815 A1, 07.04.2015 | |||

| RU 2051988 C1, 10.01.1996 | |||

| Раствор для обезжиривания стальных поверхностей | 1980 |

|

SU998587A1 |

| WO 1993023522 A1, 25.11.1993 | |||

| ВИНТОВАЯ ФУТЕРОВКА БАРАБАНА ШАРОВОЙ МЕЛЬНИЦБ! | 0 |

|

SU264151A1 |

| DE 1074358 B, 28.01.1960. | |||

Авторы

Даты

2022-11-01—Публикация

2018-08-28—Подача