РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данная заявка испрашивает приоритет предварительной заявки на патент США № 62/043,387 и относится к совместно зарегистрированной заявке на патент США № _______ (реестр поверенного № 051077-9444-US01), полное содержимое которых включено в данный документ в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Данное изобретение относится к мониторингу линии опорных элементов (рештачного става) и горизонта подрубки и положения врубового устройства системы сплошной разработки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В одном варианте осуществления, данное изобретение обеспечивает способ мониторинга врубовой машины для сплошной разработки в системе сплошной разработки, причем врубовая машина включает в себя врубовое устройство, имеющее первый режущий барабан и второй режущий барабан, причем этот способ включает в себя прием, посредством процессора, данных профиля горизонта на протяжении цикла подрубки. Данные профиля горизонта включают в себя информацию относительно по меньшей мере одного из группы, содержащей положение врубового устройства, положение первого режущего барабана, положение второго режущего барабана, углы наклона и крена корпуса врубового устройства. Этот способ также включает в себя анализ данных профиля горизонта, посредством процессора, для определения того, произошел ли во время цикла подрубки сбой позиционирования, на основе того, находились ли данные профиля горизонта в пределах нормальных эксплуатационных параметров во время цикла подрубки, и генерацию предупреждения после определения того, что во время цикла подрубки произошел сбой позиционирования.

[0004] В другом варианте осуществления, данное изобретение обеспечивает устройство мониторинга для системы сплошной разработки, включающей в себя врубовое устройство, имеющее первый режущий барабан, второй режущий барабан, и первый датчик для определения положения по меньшей мере одного из врубового устройства, первого режущего барабана, второго режущего барабана, и углов наклона и крена корпуса врубового устройства, на всем протяжении цикла подрубки. Устройство мониторинга включает в себя модуль мониторинга, реализованный на основе процессора, имеющего связь с врубовым устройством, для приема данных профиля горизонта, включая информацию относительно по меньшей мере одного из группы, содержащей положение врубового устройства, положение первого режущего барабана, и положение второго режущего барабана. Модуль мониторинга включает в себя модуль анализа, выполненный с возможностью анализа данных профиля горизонта и определения того, произошел ли во время цикла подрубки сбой позиционирования, на основе того, находились ли данные профиля горизонта в пределах нормальных эксплуатационных параметров во время цикла подрубки; и модуль предупреждения, выполненный с возможностью генерации предупреждения после определения того, что во время цикла подрубки произошел сбой позиционирования.

[0005] Другие аспекты данного изобретения станут очевидны при рассмотрении подробного описания и сопутствующих чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

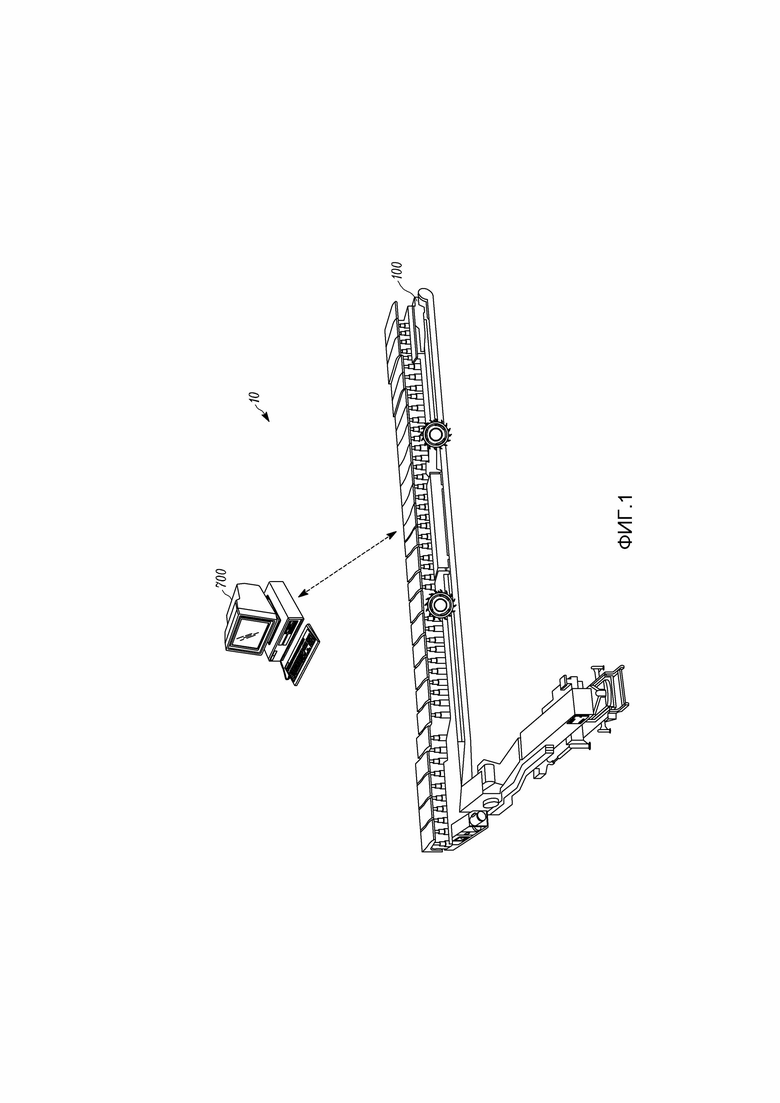

[0006] Фиг. 1 является блок-схемой системы выемки согласно одному варианту осуществления данного изобретения.

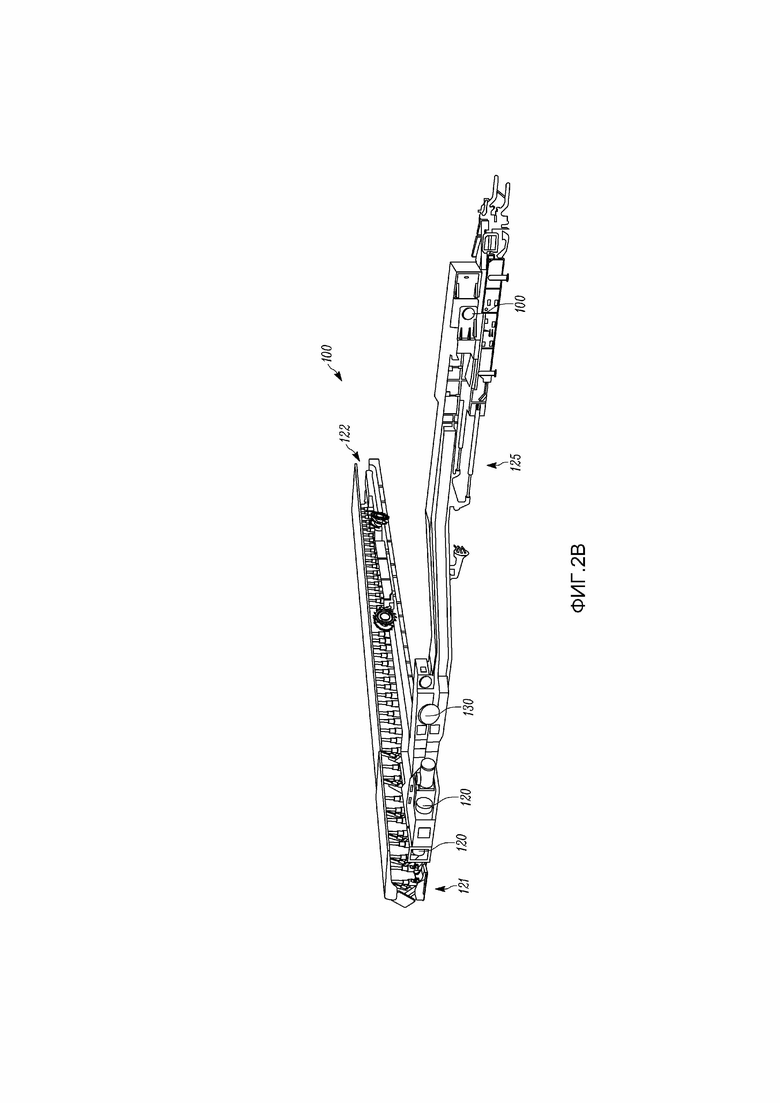

[0007] Фиг. 2A-B иллюстрируют систему сплошной разработки системы выемки фиг. 1.

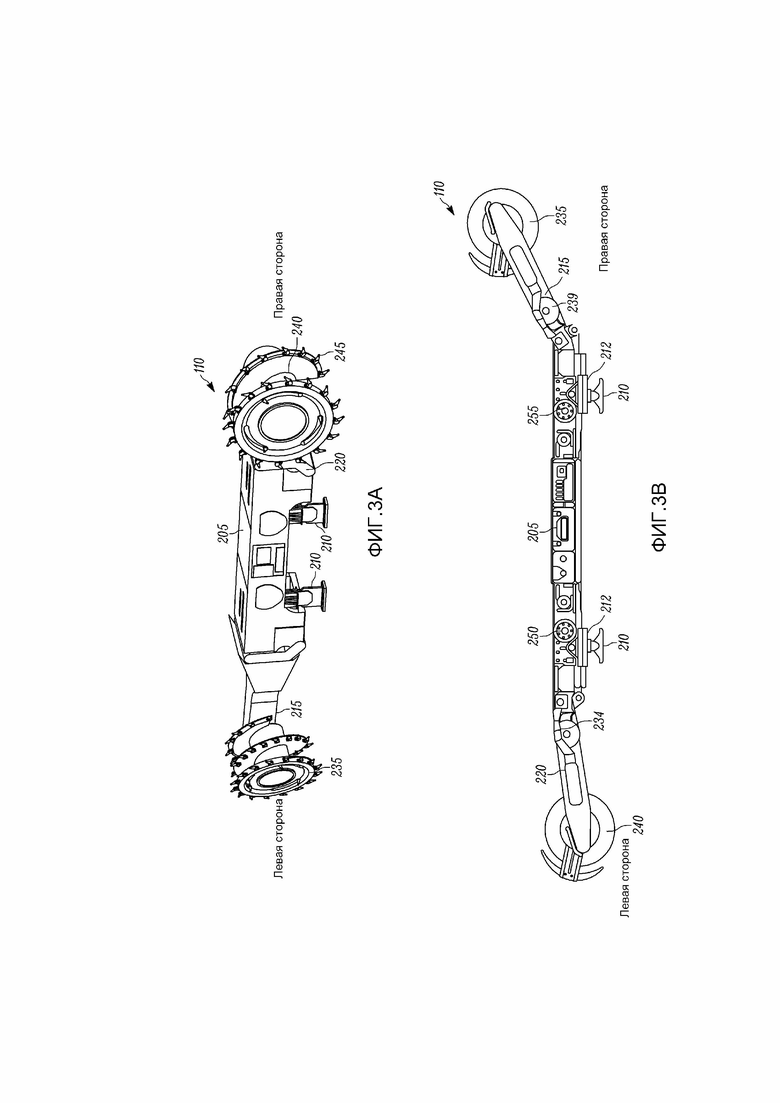

[0008] Фиг. 3A-C иллюстрируют врубовое устройство сплошной разработки системы сплошной разработки.

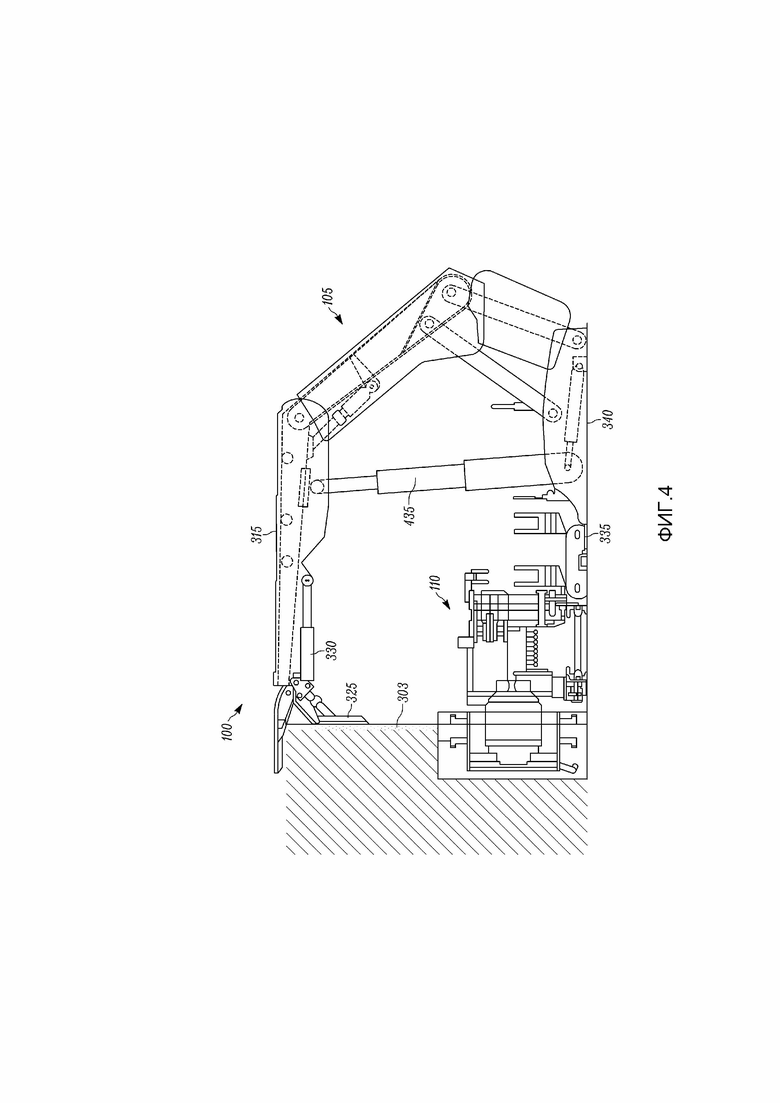

[0009] Фиг. 4 иллюстрирует механизированную крепь системы сплошной разработки.

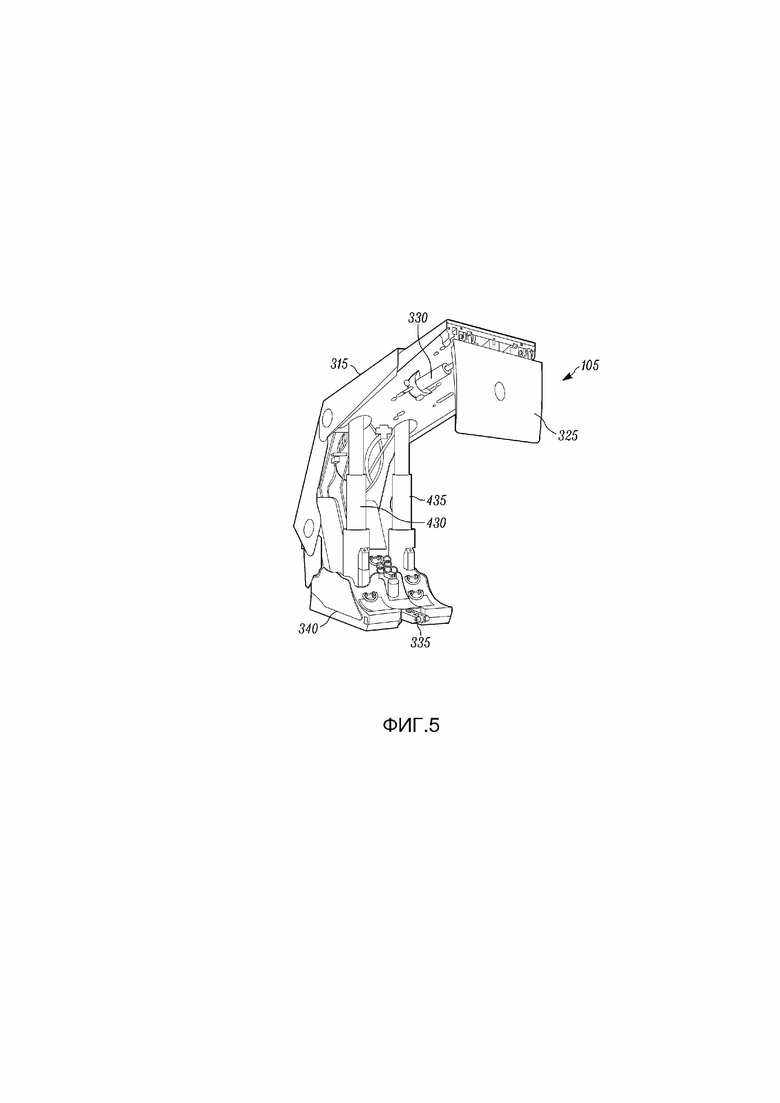

[0010] Фиг. 5 иллюстрирует вид боку механизированной крепи системы сплошной разработки.

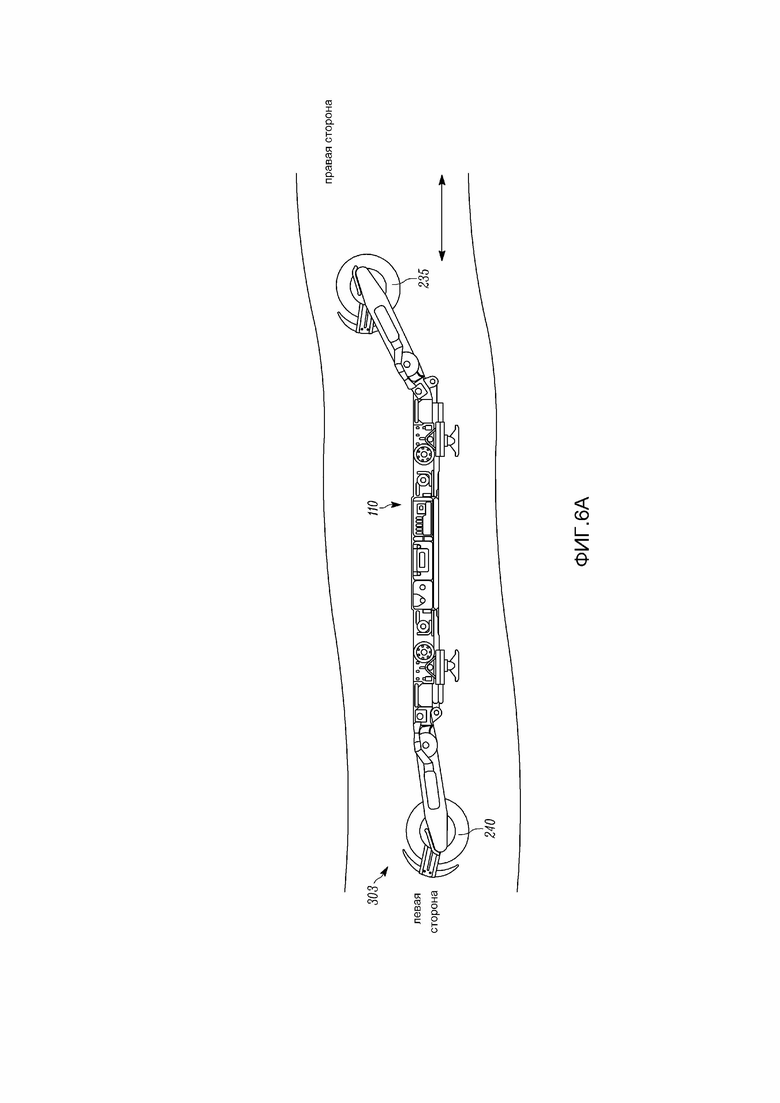

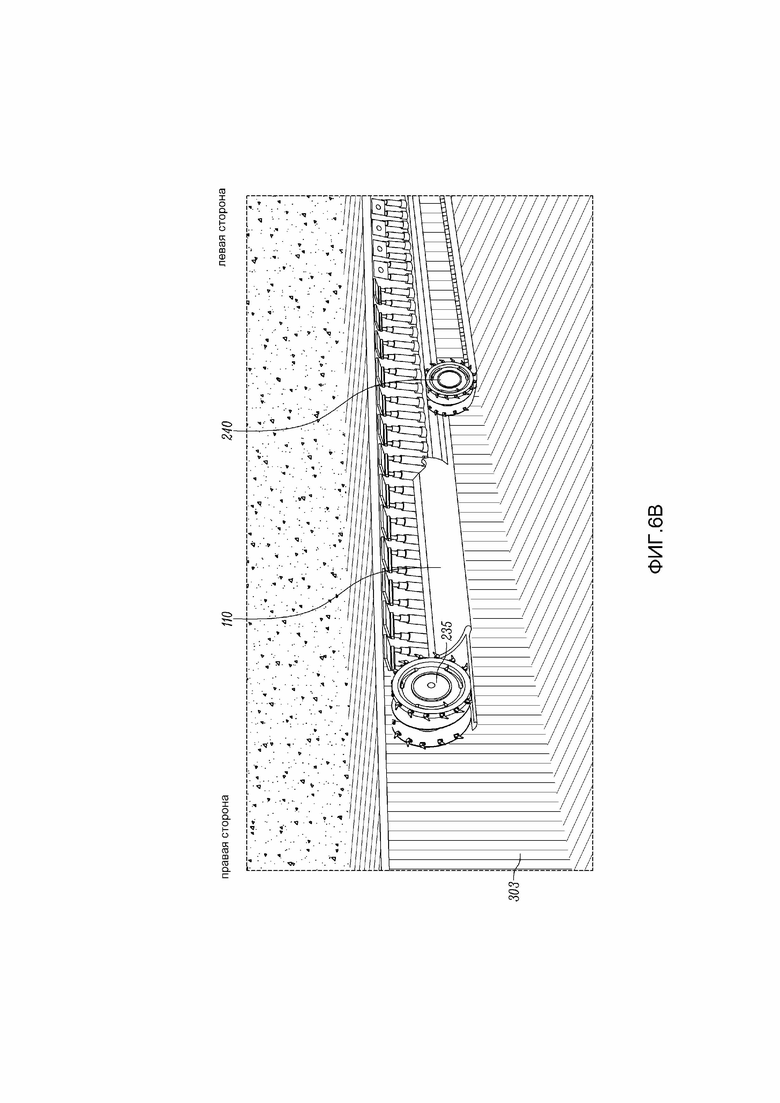

[0011] Фиг. 6A-B иллюстрируют врубовое устройство сплошной разработки, когда оно проходит через угольный пласт.

[0012] Фиг. 7 иллюстрирует обрушение геологических пород, когда уголь удален из угольного пласта.

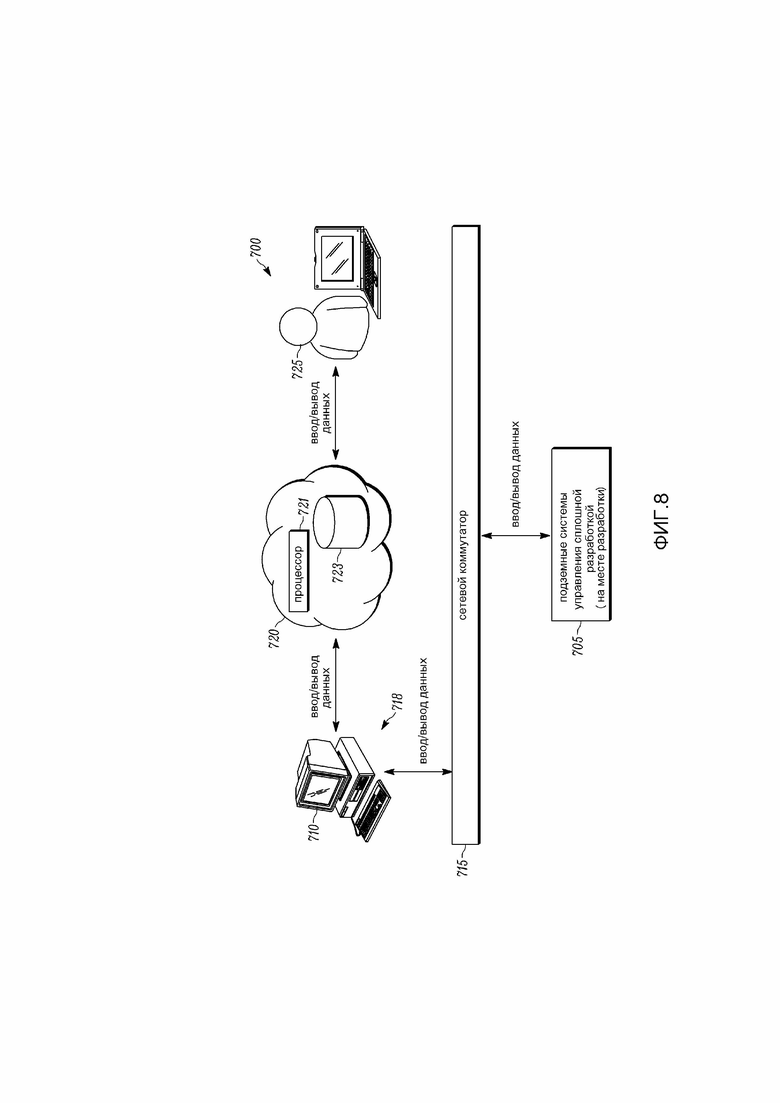

[0013] Фиг. 8 является блок-схемой системы диагностики сплошной разработки согласно одному варианту осуществления данного изобретения.

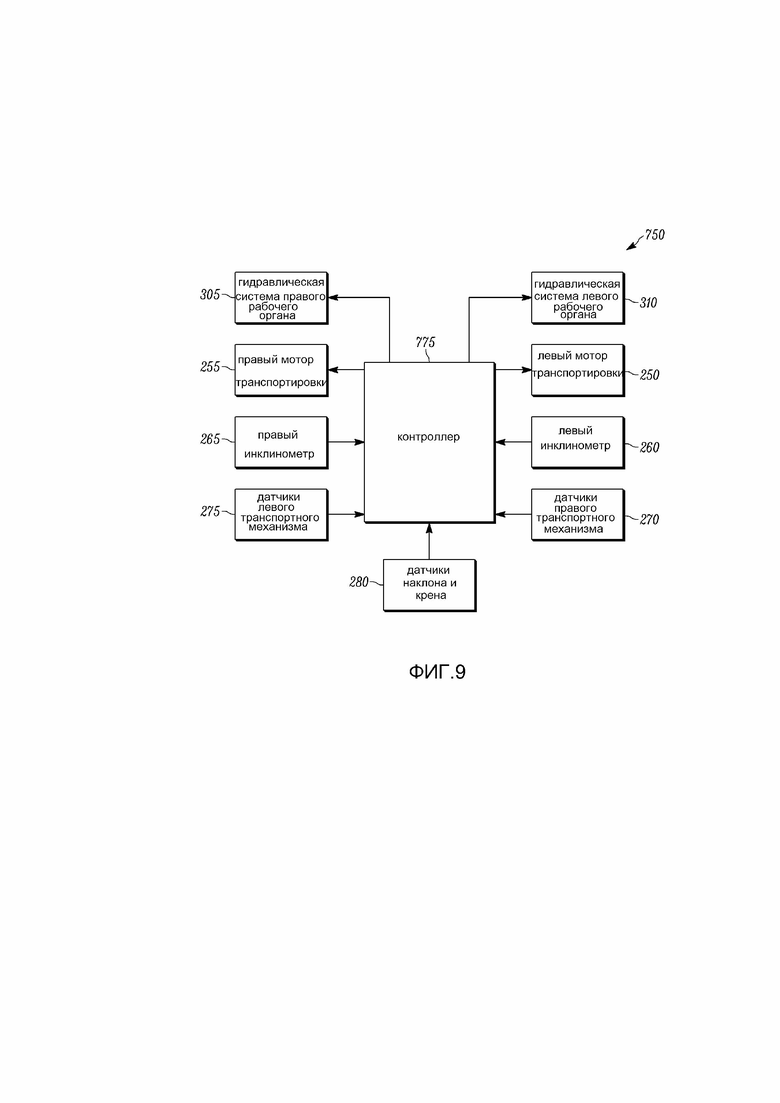

[0014] Фиг. 9 является блок-схемой системы управления горизонтом согласно системе фиг. 8.

[0015] Фиг. 10 является последовательностью операций, иллюстрирующей способ мониторинга данных горизонта согласно системе управления фиг. 9.

[0016] Фиг. 11A показывает график, показывающий положение врубового устройства вдоль груди угольного забоя в зависимости от времени в однонаправленном цикле подрубки.

[0017] Фиг. 11B показывает график, показывающий положение врубового устройства вдоль груди угольного забоя в зависимости от времени в двунаправленном цикле подрубки.

[0018] Фиг. 12 иллюстрирует данные горизонта, соответствующие одному циклу подрубки.

[0019] Фиг. 13 иллюстрирует модуль мониторинга системы выемки.

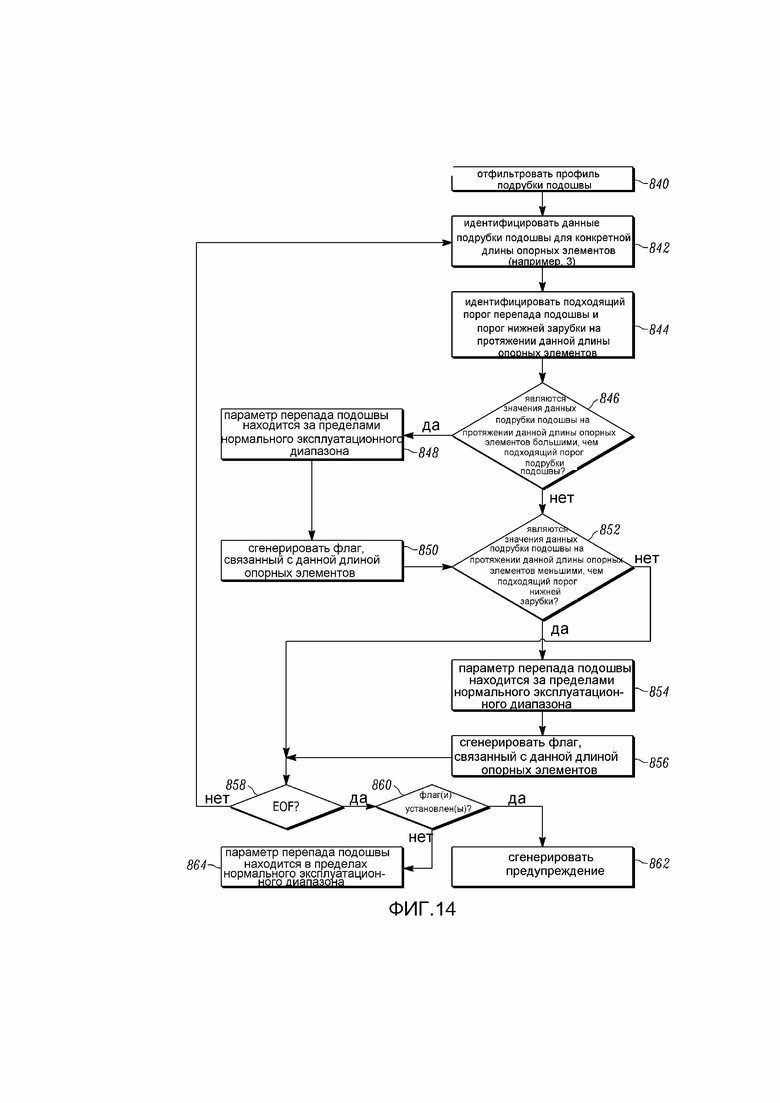

[0020] Фиг. 14 иллюстрирует способ мониторинга параметра перепада подошвы профиля подрубки подошвы.

[0021] Фиг. 15 иллюстрирует способ мониторинга параметра выемки врубового устройства.

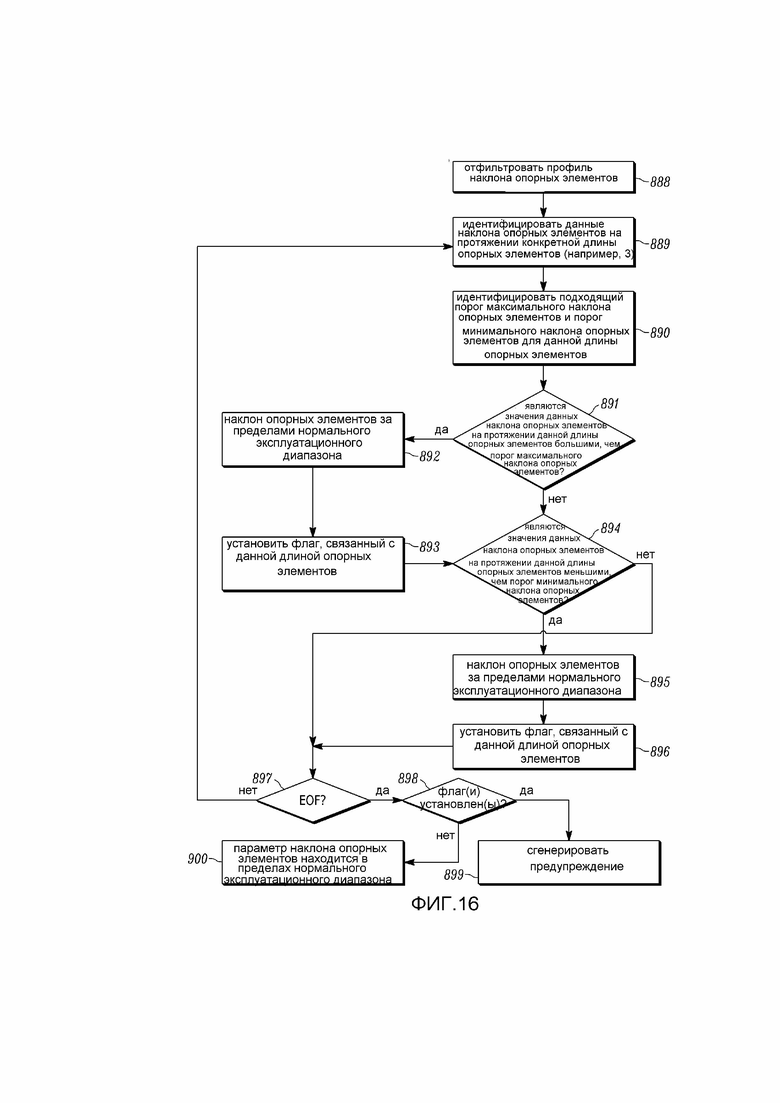

[0022] Фиг. 16 иллюстрирует способ мониторинга параметра наклона опорных элементов врубового устройства.

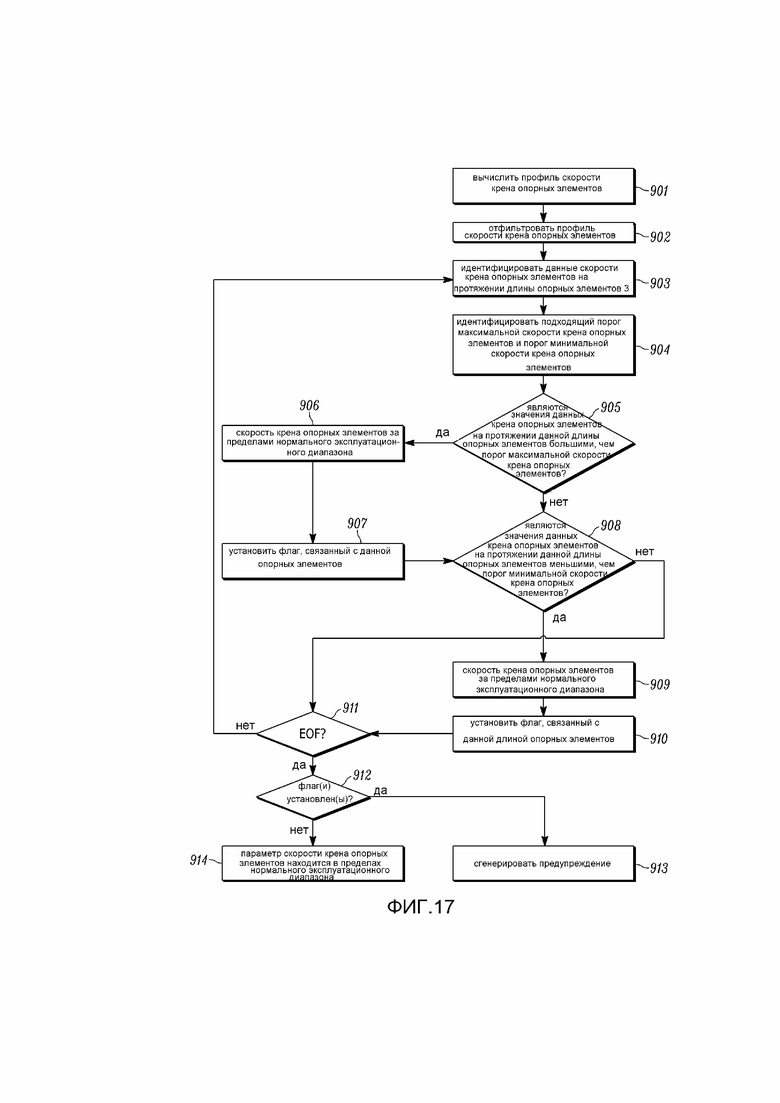

[0023] Фиг. 17 иллюстрирует способ мониторинга параметра крена опорных элементов врубового устройства.

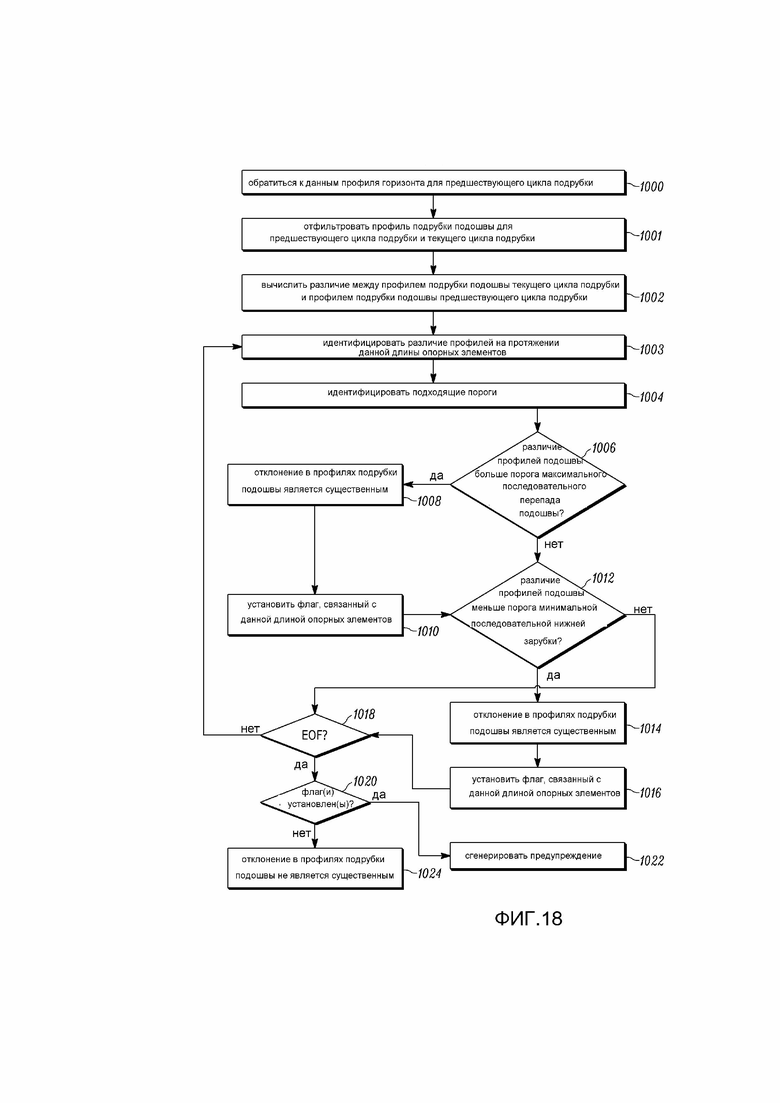

[0024] Фиг. 18 иллюстрирует способ мониторинга последовательного перепада подошвы на основе двух профилей подрубки подошвы.

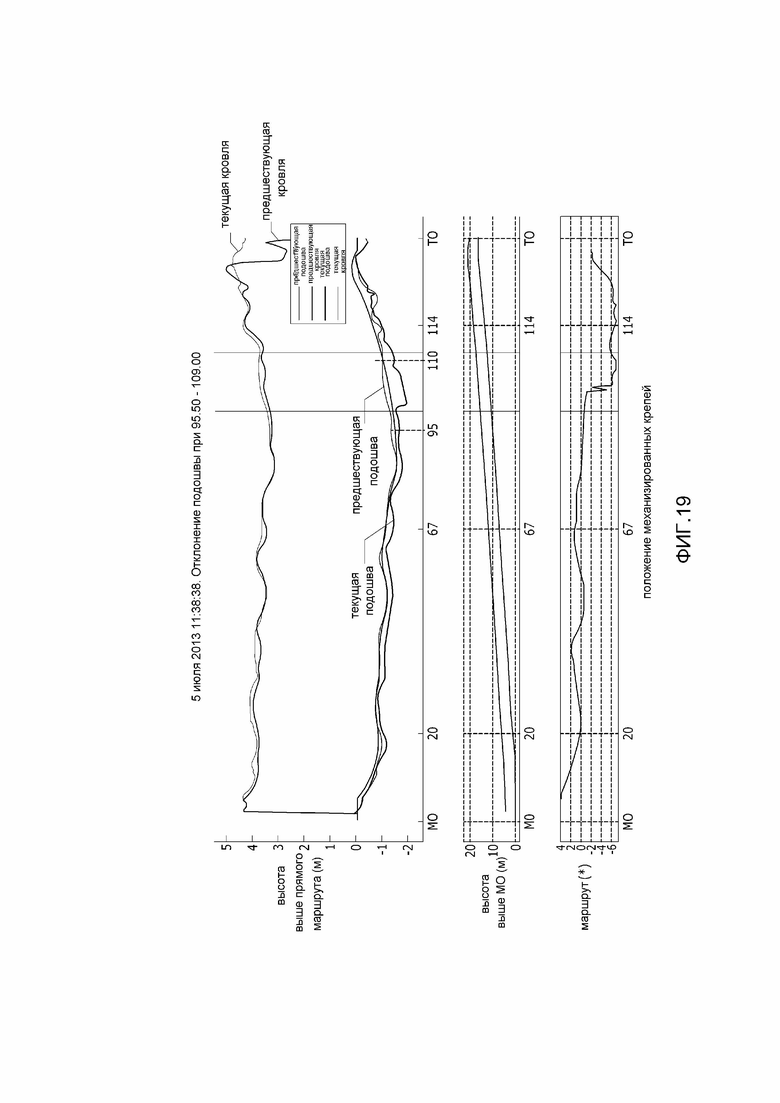

[0025] Фиг. 19 является иллюстративным графиком, включающим в себя профиль подрубки подошвы текущего цикла подрубки и профиль подрубки подошвы предшествующего цикла подрубки.

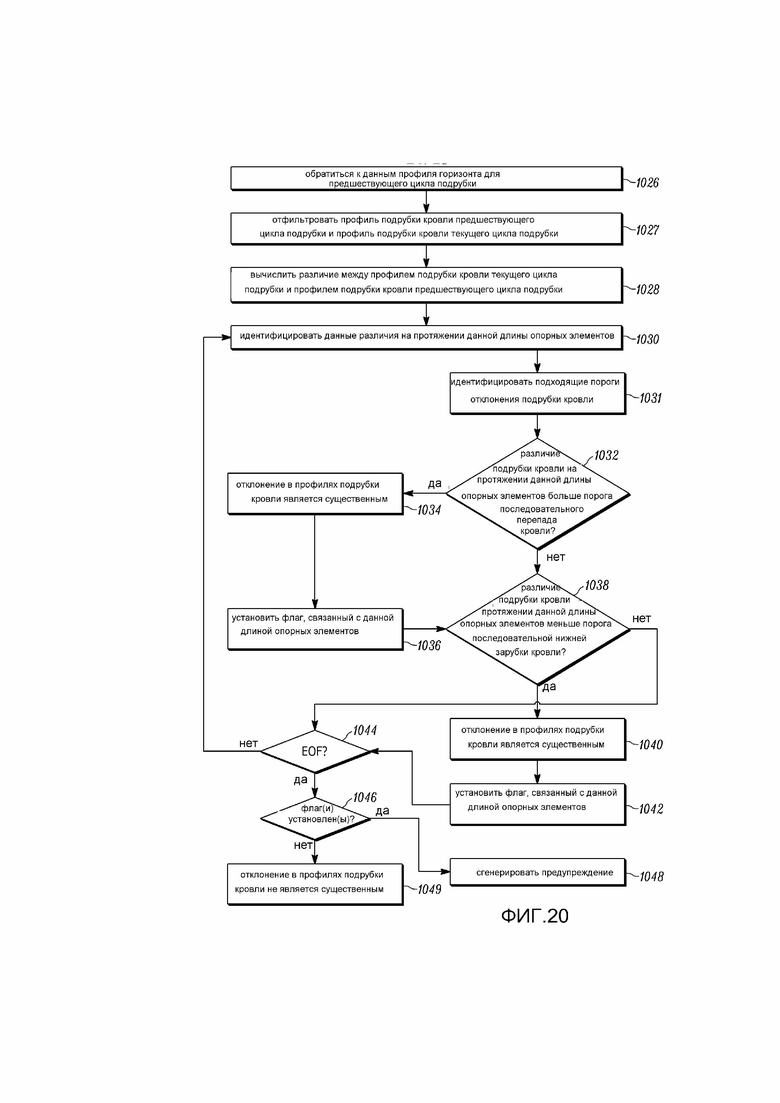

[0026] Фиг. 20 иллюстрирует способ мониторинга последовательного перепада кровли на основе двух профилей подрубки кровли.

[0027] Фиг. 21 иллюстрирует способ мониторинга последовательной избыточной выемки на основе двух профилей выемки.

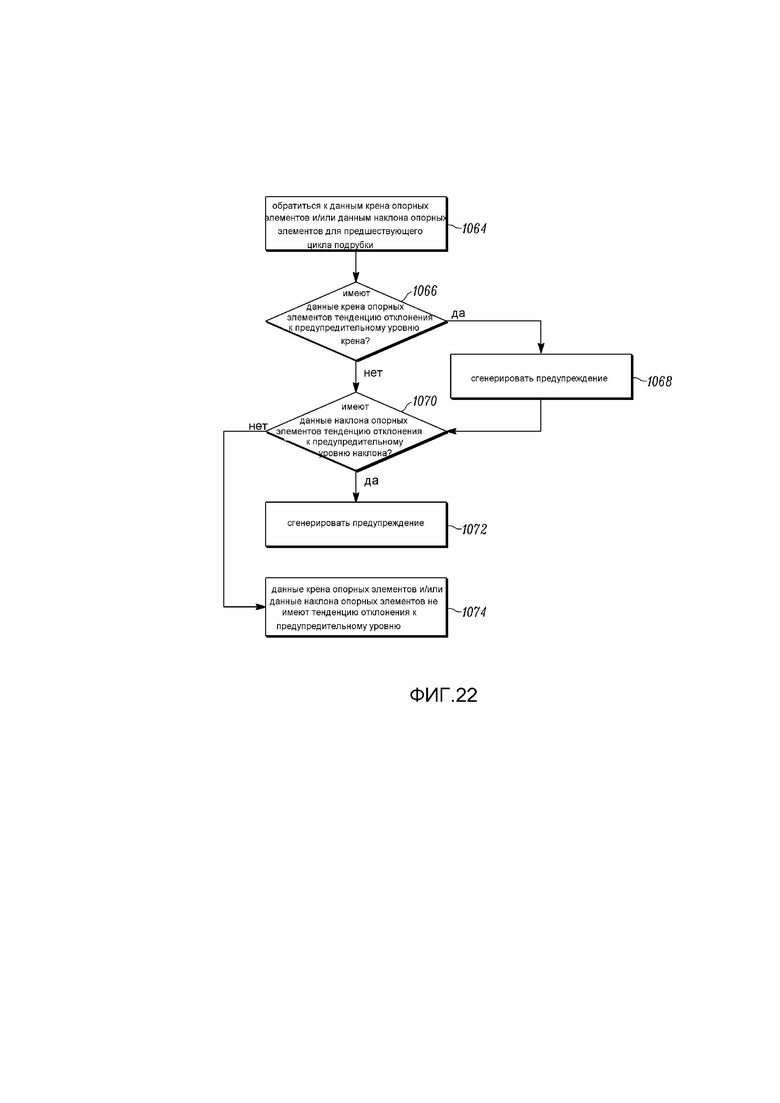

[0028] Фиг. 22 иллюстрирует способ мониторинга данных крена опорных элементов и наклона опорных элементов на протяжении более, чем одного цикла подрубки.

[0029] Фиг. 23 иллюстрирует способ анализа мгновенных данных горизонта.

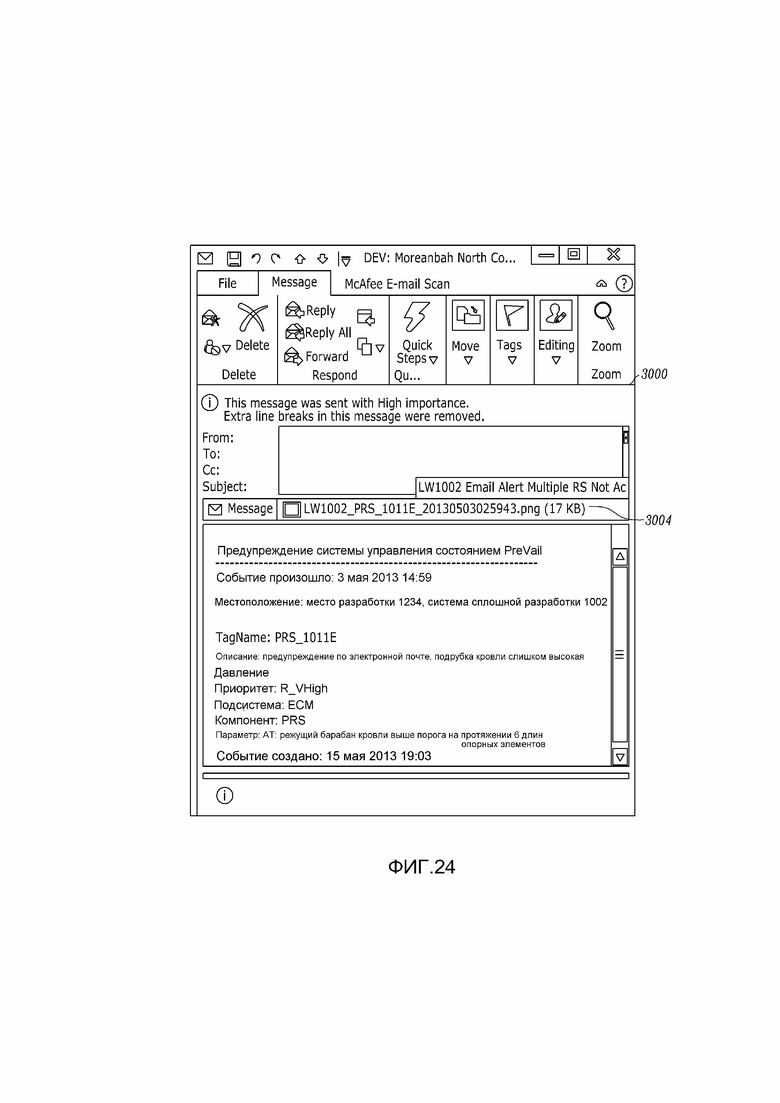

[0030] Фиг. 24 показывает иллюстративное предупреждение по электронной почте.

ПОДРОБНОЕ ОПИСАНИЕ

[0031] Перед подробным разъяснением любых вариантов осуществления данного изобретения, необходимо понять, что данное изобретение не ограничено его применением с использованием подробностей конструкции и расположением компонентов, изложенных в последующем описании, или показанным в последующих чертежах. Данное изобретение может иметь другие варианты осуществления и может быть осуществлено на практике или реализовано различными способами.

[0032] Дополнительно, следует понимать, что варианты осуществления данного изобретения могут включать в себя аппаратное обеспечение, программное обеспечение, и электронные компоненты или модули, которые, в целях описания, могут быть показаны и описаны таким образом, словно большинство из этих компонентов было реализовано исключительно в аппаратном обеспечении. Однако, специалисту в данной области техники, на основе прочтения этого подробного описания, будет понятно, что, по меньшей мере в одном варианте осуществления, аспекты данного изобретения на основе электроники могут быть реализованы в программном обеспечении (например, сохранены на энергонезависимой машиночитаемой среде), исполняемым посредством одного или нескольких процессоров. По существу, следует отметить, что для реализации данного изобретения может быть использовано множество устройств на основе аппаратного обеспечения или программного обеспечения, а также множество других структурных компонентов. Кроме того, и как описано в следующих параграфах, конкретные механические конфигурации, показанные на чертежах, предназначены для иллюстрации вариантов осуществления данного изобретения. Однако, возможны другие альтернативные механические конфигурации. Например, «контроллеры» и «модули», описанные в спецификации, могут включать в себя стандартные обрабатывающие компоненты, такие как один или несколько процессоров, один или несколько модулей машиночитаемой среды, один или несколько интерфейсов ввода/ вывода, и различные соединения (например, системную шину), соединяющие компоненты. В некоторых примерах, контроллеры и модули могут быть реализованы в виде одного или нескольких процессоров общего назначения, цифровых сигнальных процессоров (digital signal processor - DSP), специализированных интегральных схем (application specific integrated circuit - ASIC), и матриц программируемых логических вентилей (field programmable gate array - FPGA), которые выполняют команды или иным образом реализуют свои функции, описанные здесь.

[0033] Фиг. 1 иллюстрирует систему 10 выемки. Система 10 выемки включает в себя систему 100 сплошной разработки и систему 700 мониторинга состояния. Система 10 выемки выполнена с возможностью выемки продукта, например, угля из подземной выработки, эффективным способом. Система 100 сплошной разработки физически добывает уголь из подземной выработки, в то время как система 700 мониторинга состояния контролирует функционирование системы 100 сплошной разработки для обеспечения того, чтобы выемка угля оставалась эффективной.

[0034] Сплошная разработка начинается с идентификации угольного пласта, подлежащего выработке, затем, «нарезка» пласта на угольные панели посредством проходки штреков по периметру каждой панели. Во время проходки пласта (т.е., выемки угля), отдельные столбы угля между соседними угольными панелями могут быть оставлены невыработанными, для помощи в поддержке залегающих выше геологических пород. Угольные панели вырабатывают посредством системы 100 сплошной разработки, которая включает в себя компоненты, такие как автоматизированные электро-гидравлические крепи, машина для подрубки угля (т.е., врубовое устройство сплошной выемки), и забойный скребковый конвейер (т.е., AFC (armored face conveyor)), параллельный груди угольного забоя. Когда врубовое устройство перемещается по ширине груди угольного забоя, извлекая слой угля, (например, полосу угля), механизированные крепи автоматически продвигаются для поддержки кровли вновь образованной секции пород. Затем, механизированные крепи продвигают AFC в направлении груди угольного забоя на расстояние, равное глубине угольного слоя, предварительно извлеченного врубовым устройством. Продвижение AFC в направлении груди угольного забоя, таким образом, позволяет врубовому устройству входить в контакт с грудью угольного забоя и продолжать подрубку угля с груди угольного забоя.

[0035] Система 700 мониторинга состояния контролирует данные положения врубового устройства системы 100 сплошной разработки для обеспечения того, чтобы система 100 сплошной разработки не испытывала потерю горизонта. Управление горизонтом в системе сплошной разработки обеспечивает возможность более эффективной выемки угля посредством выработки максимального количества угля без ослабления поддержки залегающих выше геологических пород. Например, потеря горизонта в системе 100 сплошной разработки может вызвать деградацию качества угля (например, когда другой, неугольный материал извлекают вместе с углем), ухудшение выравнивания забоя, образование трещин (полостей) из-за нарушения залегающих выше пласта пород, и, в некоторых случаях, потеря горизонта может вызвать повреждение системы 100 сплошной разработки (например, если перекрытие механизированной крепи сталкивается с врубовым устройством). В некоторых вариантах осуществления, система 700 мониторинга состояния контролирует данные механизированных крепей, данные AFC, и другие данные системы сплошной разработки, дополнительно или альтернативно к данным положения врубового устройства.

[0036] Фиг. 2А иллюстрирует систему 100 сплошной разработки, включающую в себя механизированные крепи 105 и врубовое устройство 110 сплошной выемки. Механизированные крепи 105 соединены параллельно угольному забою (не показан) посредством электрических и гидравлических соединений. Дополнительно, механизированные крепи 105 защищают врубовое устройство 110 от залегающих выше геологических пород. Количество механизированных крепей 105, используемое в системе 100 сплошной разработки, зависит от ширины груди разрабатываемого угольного забоя, поскольку механизированные крепи 105 предназначены для защиты всей ширины груди угольного забоя от пород. Врубовое устройство 110 перемещается вдоль линии груди угольного забоя посредством забойного скребкового конвейера (AFC) 115, который имеет специальную зубчатую рейку для перемещения врубового устройства 110 параллельно груди угольного забоя между самой грудью забоя и механизированными крепями 105. AFC 115 также включает в себя конвейер, параллельный зубчатой рейке, так что вырабатываемый уголь может падать на конвейер для транспортировки из забоя. Конвейер и зубчатую рейку AFC 115 приводят в движение посредством приводов 120 AFC, расположенных у основного штрека 121 и вспомогательного штрека 122, которые находятся на дистальных концах AFC 115. Приводы 120 AFC позволяют конвейеру непрерывно транспортировать уголь в направлении основного штрека 121 (левая сторона фиг. 2А), и обеспечивают возможность транспортировки врубового устройства 110 вдоль зубчатой рейки AFC 115 в двух направлениях через угольный забой. Следует отметить, что, в зависимости от конкретной схемы подземной выработки, схема системы 100 сплошной разработки может отличаться от схемы, описанной выше, например, основной штрек может быть на правом дистальном конце AFC 115, а вспомогательный штрек может быть на левом дистальном конце AFC 115.

[0037] Система 100 сплошной разработки также включает в себя консольный перегружатель (beam stage loader - BSL) 125, расположенный перпендикулярно у конца основного штрека AFC 115. Фиг. 2В иллюстрирует перспективный вид системы 100 и развернутый вид BSL 125. Когда добытый уголь, транспортируемый посредством AFC 115, достигает основного штрека 121, его направляют, посредством поворота на 90o, на BSL 125. В некоторых примерах, BSL 125 сопрягается с AFC 115 под косым углом (например, непрямым углом). Затем, BSL 125 обогащает уголь и загружает его на конвейер основного штрека (не показан), который транспортирует уголь к поверхности. Уголь обогащают для загрузки посредством дробилки (или дробилки-грохота) 130, которая разбивает уголь для улучшения загрузки на конвейер основного штрека. Подобно конвейеру AFC 115, конвейер BSL 125 приводится в движение приводом BSL.

[0038] Фиг. 3A-C показывают врубовое устройство 110. Фиг. 3А показывает перспективный вид врубового устройства 110. Врубовое устройство 110 имеет удлиненный центральный корпус 205, в котором находятся органы управления врубового устройства 110. Ниже корпуса 205 продолжаются направляющие лапы 210 (фиг. 3А) и захватывающие лапы 212 (фиг. 3В). Направляющие лапы 210 поддерживают врубовое устройство 110 с лицевой стороны AFC 115 (например, стороны, ближней к груди угольного забоя), а захватывающие лапы 212 поддерживают врубовое устройство 110 с завальной стороны AFC 115. Конкретно, захватывающие лапы 212 и транспортные звездочки зацепляют зубчатую рейку AFC 115, позволяя врубовому устройству 110 двигаться вдоль AFC 115 и груди угольного забоя. От корпуса 205 в стороны продолжаются левый и правый поворотные рабочие органы 215 и 220, соответственно, которые поднимают и опускают посредством гидравлических цилиндров, прикрепленных к нижним сторонам поворотных рабочих органов 215 и 220 и корпусу 205 врубового устройства. На дистальном конце правого поворотного рабочего органа 215 (относительно корпуса 205) находится правый режущий барабан 235, а на дистальном конце левого поворотного рабочего органа 220 находится левый режущий барабан 240. Каждый режущий барабан 235, 240 приводится в движение посредством электрического мотора 234, 239 через зубчатую передачу внутри поворотного рабочего органа 215, 220. Каждый из режущих барабанов 235, 240 имеет множество зубков 245 для выемки (например, режущих зубков), которые обдирают грудь угольного забоя, когда режущие барабаны 235, 240 вращаются, таким образом, подрубая уголь. Зубкам 245 для выемки также сопутствуют распыляющие сопла, которые распыляют текучую среду во время процесса выработки, для разгона ядовитых и/или горючих газов, которые образуются на месте выработки, подавления пыли и улучшения охлаждения. Фиг. 3В показывает вид сбоку врубового устройства 110, включающего в себя режущие барабаны 235, 240; поворотные рабочие органы 215, 220; захватывающие лапы 212, и корпус 205. Фиг. 3В также показывает подробности левого мотора 250 транспортировки и правого мотора 255 транспортировки.

[0039] Врубовое устройство 110 также включает в себя различные датчики, для обеспечения возможности автоматического управления врубовым устройством 110. Например, врубовое устройство 110 включает в себя инклинометр 260 левого поворотного рабочего органа, инклинометр 265 правого поворотного рабочего органа, датчики 270 левого транспортного механизма, датчики 275 правого транспортного механизма, и датчик 280 угла наклона и угла крена. Фиг. 3C показывает приблизительные местоположения различных датчиков. Следует понимать, что датчики могут быть расположены в других местах врубового устройства 110. Инклинометры 260, 265 обеспечивают информацию относительно угла наклона поворотных рабочих органов 215, 220. Положение поворотных рабочих органов может быть также измерено с использованием датчика линейных перемещений, установленного между каждым поворотным рабочим органом 215, 220 и корпусом 205 врубового устройства. Датчики 270, 275 транспортного механизма обеспечивают информацию относительно положения врубового устройства 110 вдоль AFC 115, а также скорости и направления перемещения врубового устройства 110. Датчик 280 угла наклона и угла крена обеспечивает информацию относительно углового выравнивания корпуса 205 врубового устройства. Как показано на фиг. 3C, наклон врубового устройства 110 относится к угловому отклонению к груди угольного забоя и от нее, в то время как крен врубового устройства 110 относится к угловому различию между правой стороной врубового устройства 110 и левой стороной врубового устройства 110, как более ясно показано посредством осей на фиг. 3C. Как наклон, так и крен врубового устройства 110 измеряют в градусах. Положительный наклон относится к врубовому устройству 110, отклоняющемуся от груди угольного забоя (т.е., лицевая сторона врубового устройства 110 находится выше, чем завальная сторона врубового устройства 110), в то время как отрицательный наклон относится к врубовому устройству 110, отклоняющемуся к груди угольного забоя (т.е., лицевая сторона врубового устройства 110 находится ниже, чем завальная сторона врубового устройства 110). Положительный крен относится к врубовому устройству 110, отклоняющемуся таким образом, что правая сторона врубового устройства 110 находится выше, чем левая сторона врубового устройства 110, в то время как отрицательный крен относится к врубовому устройству 110, отклоняющемуся таким образом, что правая сторона врубового устройства 110 находится ниже, чем левая сторона врубового устройства 110. Эти датчики обеспечивают информацию для определения относительного положения врубового устройства 110, правого режущего барабана 235, и левого режущего барабана 240.

[0040] Фиг. 4 иллюстрирует систему 100 сплошной разработки при наблюдении вдоль линии груди 303 угольного забоя. Механизированная крепь 105 показана закрывающей врубовое устройство 110 от вышележащих пород посредством нависающего перекрытия 315 механизированной крепи 105. Перекрытие 315 вертикально смещают (т.е., перемещают в направлении пород и от них) посредством гидравлических стоек 430, 435 (см. Фиг. 5). Левая и правая гидравлические стойки 430, 435 содержат находящуюся под давлением текучую среду для поддержки перекрытия 315. Таким образом, перекрытие 315 оказывает воздействие, в некотором диапазоне сил, направленных вверх, на геологические породы, посредством применения разных давлений в гидравлических стойках 320. На концевом участке перекрытия 315 со стороны груди забоя установлен дефлектор или распорка 325, который показан в положении поддержки груди забоя. Однако, распорка 325 может быть полностью продолжена, как показано в двойном изображении, посредством поршня 330 распорки. Поршень 335 продвижения, прикрепленный к основанию 340, обеспечивает механизированной крепи 105 возможность продвижения в направлении груди 303 угольного забоя, когда слои угля подрублены, для поддержки вновь образованных пород. Поршень 335 продвижения также позволяет механизированной крепи 105 продвигать AFC 115 вперед.

[0041] Фиг. 6A показывает врубовое устройство 110 сплошной разработки, когда оно проходит вдоль ширины груди 303 угольного забоя. Как показано на фиг. 6А, врубовое устройство 110 может перемещаться поперечно вдоль груди 303 угольного забоя в двух направлениях, хотя не является необходимым, чтобы врубовое устройство 110 подрубало уголь двунаправленно. Например, в некоторых операциях выработки, врубовое устройство 110 может двигаться двунаправленно вдоль груди 505 угольного забоя, но подрубает уголь только при перемещении в одном направлении. Например, врубовое устройство 110 может быть выполнено с возможностью выемки одной полосы угля в ходе первого, прямого прохода по ширине груди 303 угольного забоя, но невыемки другой полосы угля на своем обратном проходе. Альтернативно, врубовое устройство 110 может быть выполнено с возможностью извлечения одной полосы угля во время каждого прямого и обратного проходов, выполняя, таким образом, двунаправленную операцию подрубки. Фиг. 6B иллюстрирует врубовое устройство 110, когда оно проходит по груди 303 угольного забоя, со стороны концевого участка забоя. Как показано на фиг. 6B, левый режущий барабан 240 и правый режущий барабан 235 врубового устройства 110 расположены со смещением, чтобы приспособиться к полной высоте разрабатываемого угольного пласта. Конкретно, когда врубовое устройство 110 перемещается горизонтально вдоль AFC 115, левый режущий барабан 240 показан подрубающим уголь с нижней половины груди 303 угольного забоя, в то время как правый режущий барабан 235 показан подрубающим уголь с верхней половины груди 303 угольного забоя.

[0042] Когда уголь подрублен с груди 303 угольного забоя, геологические породы, залегающие выше разрабатываемых областей, могут обрушиться за системой 100 разработки, когда система 100 разработки продвигается через угольный пласт. Фиг. 7 показывает систему 100 разработки, продвигающуюся через угольный пласт 620, когда врубовое устройство 110 извлекает уголь с груди 303 угольного забоя. Конкретно, грудь 303 угольного забоя, как показано на фиг. 7, продолжается перпендикулярно к плоскости фигуры. Когда система 100 разработки продвигается через угольный пласт 620 (с правой стороны фиг. 7), породы 625 могут обрушиться за системой 100, образуя завал 630. При некоторых условиях, обрушение залегающих выше геологических пород 625 может также образовывать трещины (полости) в породе, или неравномерное распределение пород, выше механизированной крепи 105. Образование трещин (полостей) выше механизированной крепи 105 может вызвать неравномерно распределенное давление залегающих выше геологических пород над перекрытием 315 механизированной крепи 105, которое может вызвать повреждение системы 100 разработки и, конкретно, механизированной крепи 105. Трещина может продолжаться вперед в область, только подлежащую разработке, вызывая срыв процесса сплошной разработки, уменьшая производительность, и может привести к повреждению оборудования и увеличенным интенсивностям износа.

[0043] Образование трещин в породе может быть вызвано потерей горизонта. Потеря горизонта относится к примеру, в котором выравнивание и/или положение системы 100 сплошной разработки, включающей в себя врубовое устройство 110, AFC 115, и механизированную крепь 105, существенно отклоняется от истинного рельефа угольного пласта (например, когда левый и правый режущие барабаны 240, 235 подрубают за пределами границ кровли и подошвы угольного пласта). Когда это происходит, система 100 разработки добывает уголь неэффективно. Например, врубовое устройство 110 может не быть правильно выровненным с угольным пластом, и, следовательно, может добывать неугольный материал, что вызывает ухудшение качества угля. Потеря горизонта может также привести к ненужному перекосу сочленений в AFC 115 и механизированных крепях 105, что может привести к повреждению оборудования и увеличенному износу, и может ограничить возможность обеспечения механизированными крепями 105 достаточного контроля пород. Система 700 мониторинга состояния принимает информацию от различных датчиков 260, 265, 270, 275, 280, включенных во врубовое устройство 110, для мониторинга выравнивания и положения врубового устройства 110 и режущих барабанов 235, 240. Система 700 мониторинга состояния генерирует профиль линии опорных элементов, подрубки подошвы, и подрубки кровли, включающий в себя информацию относительно углового положения (т.е., наклона и крена) врубового устройства 110, который затем используют для прогнозирования возможной потери горизонта, и генерирует предупреждения при прогнозировании возможной потери горизонта.

[0044] Фиг. 8 иллюстрирует систему 700 мониторинга состояния, которая может быть использована для детектирования и решения задач, возникающих в различных подземных системах 705 управления сплошной разработкой. Системы 705 управления сплошной разработкой расположены у места разработки, и включают в себя различные компоненты и органы управления врубовым устройством 110. В некоторых вариантах осуществления, системы 705 управления также включают в себя различные компоненты и органы управления механизированных крепей 105, AFC 115, и т.п. Системы 705 управления сплошной разработкой имеют связь с поверхностным компьютером 710 через сетевой коммутатор 715 и сеть Ethernet или подобную сеть 718, которые также могут быть расположены у места разработки. Данные из системы 705 управления сплошной разработкой передают к поверхностному компьютеру 710 через сетевой коммутатор 715 и сеть Ethernet или подобную сеть 718, таким образом, что, например, сетевой коммутатор 715 принимает и маршрутизирует данные от отдельных систем управления врубового устройства 110. Поверхностный компьютер 710 дополнительно имеет связь с удаленной системой 720 мониторинга, которая может включать в себя различные вычислительные устройства и процессоры 721 для обработки данных, принимаемых от поверхностного компьютера 710 (такие как данные, передаваемые между поверхностным компьютером 710 и различными системами 705 управления сплошной разработкой), а также различные серверы 723 или базы данных для хранения таких данных. Удаленная система 720 мониторинга обрабатывает и архивирует данные от поверхностного компьютера 710 на основе управляющей логики, которая может быть исполнена посредством одного или нескольких вычислительных устройств или процессоров удаленной системы 720 мониторинга. Конкретная управляющая логика, исполняемая на удаленной системе 720 мониторинга, может включать в себя различные способы для обработки данных от каждого компонента системы разработки (т.е., механизированных крепей 105, AFC 115, врубового устройства 110, и т.д.).

[0045] Таким образом, выходные данные удаленной системы 720 мониторинга могут включать в себя предупреждения (события) или другие предостережения, соответствующие конкретным компонентам системы 100 сплошной разработки, на основе управляющей логики, исполняемой посредством системы 720. Эти предостережения могут быть отправлены к назначенным участникам (например, посредством электронной почты, службы SMS-сообщений, интернета, или интрасети на основе «приборного» интерфейса, и т.д.), таким как лица из обслуживающего персонала в обслуживающем центре 725, с которым система 720 мониторинга имеет связь, и лица из подземного и наземного персонала на месте разработки подземных систем 705 управления сплошной разработкой. Следует отметить, что удаленная система 720 мониторинга может также выдавать, на основе исполняемой управляющей логики, информацию, которая может быть использована для составления отчетов по процедуре разработки и состоянию привлеченного оборудования. Таким образом, некоторые выходные данные могут быть переданы с использованием обслуживающего центра 725, в то время как другие данные могут быть заархивированы в системе 720 мониторинга или переданы с использованием поверхностного компьютера 710.

[0046] Каждый из компонентов системы 700 мониторинга состояния коммуникационно предназначен для двунаправленной передачи. Маршруты передачи между любыми двумя компонентами системы 700 могут быть проводными (например, через кабели Ethernet или другие кабели), беспроводными (например, через протокол WiFi®, сотовый протокол, протокол Bluetooth®), или их комбинацией. Хотя на фиг. 8 показаны только подземная система сплошной разработки и единственный сетевой коммутатор, дополнительные машины для разработки, как подземные, так и относящиеся к поверхности (и альтернативные к сплошной разработке), могут быть связаны с поверхностным компьютером 710 через сетевой коммутатор 715. Подобным образом, дополнительные сетевые коммутаторы 715 или связи могут быть добавлены для обеспечения альтернативных маршрутов связи между подземными системами 705 управления сплошной разработкой и поверхностным компьютером 710, а также другими системами. Кроме того, дополнительные поверхностные компьютеры 710, удаленные системы 720 мониторинга, и обслуживающие центры 725 могут быть также включены в систему 700.

[0047] Фиг. 9 показывает пример блок-схемы подземных систем 705 управления сплошной разработкой. Конкретно, фиг. 9 показывает систему 750 управления врубовым устройством для врубового устройства 110. Система 750 управления врубовым устройством включает в себя главный контроллер 775, который связан с различными датчиками 260, 265, 270, 275, 280 врубового устройства 110, гидравлическую систему 305 правого рабочего органа, гидравлическую систему 310 левого рабочего органа, правый мотор 255 транспортировки, левый мотор 250 транспортировки, и электрические моторы 234, 239 для поворотных рабочих органов 215, 220. Моторы 250, 255 транспортировки продвигают врубовое устройство 110 вдоль зубчатой рейки AFC. Гидравлические системы 305, 310 управляют вертикальным перемещением (т.е., вверх и вниз) правого поворотного рабочего органа 215 и левого поворотного рабочего органа 220, соответственно. Электрические моторы 234, 239 для поворотных рабочих органов 215, 220 вращают правый режущий барабан 235 и левый режущий барабан 240, соответственно. Контроллер 775 принимает сигналы от различных датчиков 260, 265, 270, 275, 280, а также входные данные от операторской радиоустановки врубового устройства 110. Датчики 260, 265, 270, 275, 280 обеспечивают обратную связь между положением и перемещением врубового устройства 110 и его компонентов и контроллером 775, а контроллер 775 управляет гидравлическими системами 305, 310, и моторами 250, 255, на основе выходных данных от датчиков 260, 265, 270, 275, 280. Контроллер 775 включает в себя аппаратное обеспечение (например, процессор) и программное обеспечение, для управления гидравлическими системами 305, 310 и моторами 250, 255, на основе локально сохраненных команд/ логики, на основе команд с операторской радиоустановки, и/или на основе команд, переданных от другого процессора системы 700 мониторинга состояния, или на основе их комбинации.

[0048] Контроллер 775 может агрегировать данные положения врубового устройства (например, данные, собранные посредством датчиков 260, 265, 270, 275, 280) и сохранять агрегированные данные в памяти, включающей в себя память, выделенную контроллеру 775. Периодически, агрегированные данные выводят в виде файла данных через сетевой коммутатор 715 к поверхностному компьютеру 710. От поверхностного компьютера 710, данные передают к удаленной системе 720 мониторинга, где данные обрабатывают и сохраняют согласно конкретной управляющей логики для анализа данных от системы 750 управления врубовым устройством. Обычно, файл данных положения врубового устройства включает в себя данные датчиков, агрегированные с тех пор, как был отправлен предшествующий файл данных. Агрегированные данные положения врубового устройства имеют также временные метки на основе моментов времени, когда датчики 260, 265, 270, 275, 280 получили эти данные. Данные положения врубового устройства могут быть затем организованы на основе момента времени, когда они были получены. Например, новый файл данных с данными от датчиков может быть отправлен каждые пять минут, причем эти данные включают в себя данные от датчиков, агрегированные в течение предшествующего пятиминутного окна. В некоторых вариантах осуществления, временное окно для агрегирования данных может соответствовать времени, необходимому для завершения одного цикла подрубки (например, времени, необходимому для выемки одной полосы угля). В некоторых вариантах осуществления, контроллер 775 не агрегирует данные от датчиков, а удаленная система 720 мониторинга выполнена с возможностью агрегирования этих данных, когда их принимают в реальном времени (в потоке) от контроллера 775. Другими словами, удаленная система 720 мониторинга передает потоком и агрегирует данные от контроллера 775. Удаленная система 720 мониторинга может также быть выполнена с возможностью хранения агрегированных данных от датчиков. Удаленная система 720 мониторинга может затем анализировать данные положения врубового устройства, на основе сохраненных агрегированных данных, или на основе данных положения врубового устройства, принятых в реальном времени от контроллера 775.

[0049] В показанном варианте осуществления, удаленная система 720 мониторинга анализирует данные положения врубового устройства как на основе цикла подрубки, так и на мгновенной основе. Когда удаленная система 720 мониторинга анализирует данные положения врубового устройства на основе цикла подрубки, процессор 721 сначала идентифицирует данные положения врубового устройства, соответствующие циклу подрубки, вычисляет данные профиля горизонта на основе необработанных данных положения врубового устройства, и, затем, применяет конкретные правила к данным профиля горизонта в пределах цикла подрубки. Когда удаленная система 720 мониторинга анализирует данные положения врубового устройства на мгновенной основе, процессор 721 анализирует данные положения врубового устройства непрерывно, посредством сравнения данных положения врубового устройства с заданными эксплуатационными параметрами. Этот непрерывный анализ обычно не требует сначала идентифицировать данные положения врубового устройства, соответствующие такому же циклу подрубки. В некоторых вариантах осуществления, анализ данных положения врубового устройства может быть реализован локально у места разработки (например, на контроллере 775).

[0050] Фиг. 10 является последовательностью операций, которая показывает иллюстративный способ мониторинга данных профиля горизонта посредством удаленной системы 720 мониторинга. На этапе 804, удаленная система 720 мониторинга агрегирует и сохраняет данные положения врубового устройства, получаемые от датчиков 260, 265, 270, 275, 280. Затем, удаленная система 720 мониторинга, и, конкретно, процессор 721, идентифицирует отдельный цикл подрубки, заключающий в себе одну полосу угля, из агрегированных данных, на этапе 808. После идентификации цикла подрубки (например, начальной и конечной точки цикла подрубки) посредством процессора 721, процессор 721 генерирует маршрут врубового устройства, включающий в себя профиль возвышения и профиль наклона с использованием данных от датчиков 270, 275 транспортного механизма, и датчика 280 угла наклона и угла крена, на этапе 812. Маршрут врубового устройства называется линией опорных элементов (рештачным ставом). На этапе 816, процессор 721 вычисляет профиль подрубки подошвы и профиль подрубки кровли относительно линии опорных элементов с использованием данных положения, связанных с правым режущим барабаном 235, данных положения, связанных с левым режущим барабаном 240, и конкретными геометрическими параметрами врубового устройства, известными или обеспеченными системой 750 управления врубовым устройством. На этапе 820, процессор 721 распределяет данные профиля горизонта (например, профиль возвышения, профиль линии опорных элементов, профиль наклона, профиль скорости крена, профиль подрубки подошвы, и профиль подрубки кровли) в позиционные ячейки, определяемые на основе порядкового номера механизированной крепи. Поскольку механизированные крепи 105 продолжаются по ширине груди 303 угольного забоя, каждая механизированная крепь 105 соответствует конкретному местоположению/ положению вдоль груди 303 угольного забоя. Например, первой механизированной крепи 105, ближайшей к основному штреку, может быть присвоен порядковый номер 0, в то время как последней механизированной крепи 105, ближайшей к вспомогательному штреку, может быть присвоен порядковый номер 150. Распределение данных положения от врубового устройства 110 и режущих барабанов 235, 240 в позиционные ячейки позволяет связать данные положения врубового устройства 110 и режущих барабанов 235, 240 с положением вдоль груди 303 угольного забоя, а не с моментом времени получения этих данных.

[0051] На этапе 824, процессор 721 анализирует данные профиля горизонта для определения того, находится ли профиль линии опорных элементов, профиль подрубки подошвы, и профиль подрубки кровли, в пределах нормальных эксплуатационных диапазонов. Нормальные эксплуатационные диапазоны могут относиться, например, к максимальному или минимальному углу наклона для врубового устройства 110, максимальной или минимальной высоте для профиля подрубки подошвы, максимальной или минимальной высоте для профиля подрубки кровли, максимальной или минимальной выемке (разности между профилями подрубки кровли и подошвы), максимальному или минимальному углу крена для врубового устройства 110, и т.п. На этапе 826, процессор 721 определяет, произошел ли сбой позиционирования из-за врубового устройства 110, правого режущего барабана 235, или левого режущего барабана 240, функционирующих за пределами нормальных эксплуатационных диапазонов. Например, сбой происходит, когда относительный профиль подрубки подошвы становится ниже минимальной высоты. Если процессор 721 определяет, что сбой позиционирования не произошел во время цикла подрубки, то данные профиля горизонта сохраняют и организуют на основе цикла подрубки (на этапе 828), и присваивают порядковый номер циклу подрубки (на этапе 832). В некоторых вариантах осуществления, порядковый номер сначала присваивают циклу подрубки, и затем данные профиля горизонта сохраняют согласно присвоенному порядковому номеру, таким образом, что к ним можно легко обращаться и анализировать их в сравнении с предшествующими или последующими данными профилей. Если, с другой стороны, процессор 721 определяет, что произошел сбой позиционирования, то процессор 721 генерирует предупреждение, на этапе 836. После генерации предупреждения, данные профиля горизонта сохраняют согласно циклу подрубки (на этапе 828), и циклу подрубки присваивают порядковый номер (на этапе 832). Снова, в некоторых вариантах осуществления, сначала циклу подрубки присваивают порядковый номер, а затем данные сохраняют согласно этому порядковому номеру.

[0052] Предупреждение включает в себя информацию о том, какие компоненты (т.е., врубовое устройство, правый режущий барабан, или левый режущий барабан, или их комбинация) запустили предупреждение. Предупреждение может быть заархивировано в удаленной системе 720 мониторинга или экспортировано к обслуживающему центру 725 или куда-либо еще. Например, удаленная система 720 мониторинга может архивировать предупреждения для последующего экспорта в целях формирования отчетов. Информация, передаваемая посредством предупреждения, может включать в себя идентифицирующую информацию конкретных компонентов, а также соответствующую временную точку, соответствующее положение компонентов, и соответствующие позиционные ячейки. Предупреждение может иметь несколько форм (например, электронную почту, SMS-сообщения, и т.д.). Как описано выше со ссылкой на систему 700 мониторинга состояния, предупреждение передают к подходящим участникам вблизи или удаленным от места разработки.

[0053] Как также описано выше, процессор 721 идентифицирует начальную точку и конечную точку цикла подрубки на основе данных положения врубового устройства. Для идентификации начала и конца цикла подрубки, процессор 721 сначала определяет, подрубает ли врубовое устройство 110 однонаправленным способом или двунаправленным способом. Когда врубовое устройство 110 подрубает однонаправленным способом, врубовое устройство 110 выполняет два прохода врубового устройства по груди угольного забоя для выемки одной полосы угля. Когда врубовое устройство 110 подрубает двунаправленным способом, врубовое устройство 110 выполняет один проход по груди угольного забоя для выемки одной полосы угля.

[0054] В однонаправленном цикле подрубки, врубовое устройство 110 частично подрубает полосу угля при перемещении в одном направлении (например, от вспомогательного штрека к основному штреку) и подрубает оставшуюся часть полосы угля при перемещении в обратном направлении. При однонаправленном функционировании, механизированные крепи 105 продвигаются, когда врубовое устройство 110 проходит в одном направлении и продвигают AFC 115, когда врубовое устройство 110 проходит в противоположном направлении. При однонаправленном функционировании, врубовое устройство 110 и линия опорных элементов обычно передвигаются с изгибом («змейкой») в следующую полосу угля либо со стороны вспомогательного штрека, либо со стороны основного штрека угольного забоя. Однонаправленное функционирование может быть выполнено с возможностью переднего изгиба, при котором врубовое устройство 110 следует изгибу линии опорных элементов в следующую полосу угля, когда оно входит в штрек (например, основной штрек или вспомогательный штрек), или заднего изгиба, где врубовое устройство 110 следует изгибу линии опорных элементов в следующую полосу угля, когда оно покидает штрек (например, основной штрек или вспомогательный штрек).

[0055] Фиг. 11А показывает пример однонаправленного функционирования с использованием переднего изгиба во вспомогательном штреке. В показанном примере, врубовое устройство 110 подрубает большую часть выемки (например, полосу угля) на проходе от вспомогательного штрека к основному штреку, и зачищает просыпавшуюся мелочь на обратном проходе (например, от основного штрека к вспомогательному штреку). Фиг. 11А показывает первый график с осью x, соответствующей времени, и осью y, соответствующей забойному положению врубового устройства 110 (например, позиционной ячейке врубового устройства 110), второй график с осью x, соответствующей времени, и осью y, соответствующей вертикальному положению (например, высоте) левого режущего барабана 240, и третий график с осью x, соответствующей времени, и осью y, соответствующей вертикальному положению (например, высоте) правого режущего барабана 235. На оси y, нулевое положение соответствует основному штреку, а положение 150 соответствует вспомогательному штреку. В этом примере, врубовое устройство 110 начинает однонаправленную подрубку в точке А (например, положении, близком к 150), и его правый режущий барабан 235 находится со стороны вспомогательного штрека, а его левый режущий барабан 240 находится со стороны основного штрека. В точке А, врубовое устройство 110 следует изгибу линии опорных элементов в новую полосу угля. Затем, правый режущий барабан 235, ближний к вспомогательному штреку, поднимают к уровню кровли, когда врубовое устройство 110 входит во вспомогательный штрек. В точке В, врубовое устройство 110 останавливается у вспомогательного штрека, режущий барабан 235, ближний к вспомогательному штреку, опускают к уровню подошвы, а режущий барабан 240, ближний к основному штреку, поднимают к уровню кровли. Затем, врубовое устройство 110 откатывается от вспомогательного штрека к основному штреку и подрубает верхнюю секцию груди угольного забоя с использованием (ведущего) режущего барабана 240, и подрубает нижнюю секцию груди угольного забоя с использованием (ведомого) режущего барабана 235.

[0056] Механизированные крепи 105 продвигаются, когда врубовое устройство 110 проходит, для поддержки вновь образованных пород, но механизированные крепи 105 не двигают AFC 115 вперед на данном этапе. Когда врубовое устройство 110 достигает основного штрека (точка С), ведущий режущий барабан 240, ближний к основному штреку, опускают к уровню подошвы, и режущий барабан 235, ближний к вспомогательному штреку, поднимают таким образом, чтобы он находился выше уровня подошвы, но ниже уровня кровли. Затем, врубовое устройство 110 начинает перемещение назад в направлении вспомогательного штрека для подрубки нижней секции груди угольного забоя вблизи основного штрека, которую не смог достичь режущий барабан 235, ближний к вспомогательному штреку, когда врубовое устройство 110 вошло в основной штрек. После выемки нижней секции груди угольного забоя посредством режущего барабана 240, ближнего к основному штреку, врубовое устройство 110 затем продолжает перемещение назад в направлении вспомогательного штрека, зачищая весь просыпавшийся подошвенный уголь. Механизированные крепи 105 продвигают опорные элементы AFC 115 вперед, когда врубовое устройство 110 перемещается назад к вспомогательному штреку. Когда врубовое устройство 110 следует за линией опорных элементов во вспомогательный штрек, оно снова войдет в передний изгиб в точке D. В точке D, врубовое устройство 110 поднимает ведущий теперь режущий барабан 235 (например, режущий барабан, ближний к вспомогательному штреку) и начинает подрубать следующую полосу угля для начала нового цикла подрубки. Таким образом, начало и конец однонаправленного цикла подрубки обозначены и идентифицированы посредством подъема ведущего режущего барабана 235, 240, когда врубовое устройство передвигается с изгибом в следующую полосу угля. В некоторых вариантах осуществления, врубовое устройство 110 откатывается во вспомогательный штрек и выкатывается (например, перемещается с перестановкой) перед подъемом ведущего режущего барабана 235, 240.

[0057] В двунаправленном цикле подрубки, врубовое устройство 110 подрубает полосу угля как на проходе от основного штрека к вспомогательному штреку, так и на проходе от вспомогательного штрека к основному штреку. Например, врубовое устройство 110 вынимает всю мощность (полосу) пласта, когда врубовое устройство 110 подрубает от основного штрека к вспомогательному штреку, и другую полосу пласта, когда врубовое устройство 110 подрубает от вспомогательного штрека к основному штреку. В двунаправленном цикле подрубки, механизированные крепи 105 продвигаются и продвигают AFC 115 после того, как врубовое устройство 110 проходит в одном направлении. При двунаправленном функционировании, врубовое устройство 110 завершает перестановку у выхода в штрек, когда врубовое устройство 110 достигает противоположного штрека. Фиг. 11B показывает пример двунаправленного функционирования врубового устройства 110. В этом примере, врубовое устройство 110 начинает у основного штрека и подрубает всю выемочную полосу, когда врубовое устройство 110 перемещается к вспомогательному штреку. Фиг. 11B показывает график с осью x, соответствующей времени, и осью y, соответствующей забойному положению врубового устройства 110. На оси y, нулевое положение соответствует основному штреку, а положение 1500 соответствует вспомогательному штреку. В этом примере, режущий барабан 235 находится со стороны вспомогательного штрека, а режущий барабан 240 находится со стороны основного штрека. Точка A на графике показывает начало двунаправленного цикла подрубки с положением врубового устройства 110 у точки передвижения с изгибом у основного штрека. Когда врубовое устройство 110 откатывается в передний изгиб в направлении основного штрека, (ведущий) режущий барабан 240 подрубает верхнюю секцию груди угольного забоя. Когда врубовое устройство 110 встречает штрековый стопор (точка В), (ведущий) режущий барабан 240 поворачивается вниз к уровню подошвы, а (ведомый) режущий барабан 235 поднимается к уровню кровли. Когда врубовое устройство 110 отходит от основного штрека, (теперь ведомый) режущий барабан 240 (например, режущий барабан, ближний к основному штреку) подрубает нижнюю секцию груди угольного забоя, которая не могла быть достигнута, когда врубовое устройство 110 вошло в основной штрек. После того, как врубовое устройство 110 зачищает основной штрек, механизированные крепи 105 между врубовым устройством 110 и основным штреком продвигаются в направлении груди угольного забоя и продвигают опорные элементы AFC 115 вперед, образуя передний изгиб. Затем, врубовое устройство 110 откатывается в направлении вспомогательного штрека с (теперь ведущим) режущим барабаном 235, поднятым к уровню кровли и (ведомым) режущим барабаном 240, опущенным к уровню подошвы. Когда врубовое устройство 110 перемещается в направлении вспомогательного штрека, врубовое устройство 110 подрубает всю полосу угля, и механизированные крепи 105 продвигаются и продвигают опорные элементы AFC 115 за врубовым устройством 110, обеспечивая, таким образом, врубовому устройству 110 возможность подрубки следующей полосы угля на обратном проходе к основному штреку. Точка C на графике показывает врубовое устройство 110, достигающее вспомогательного штрека. После достижения точки С, врубовое устройство 110 опускает свой ведущий режущий барабан 235 к уровню подошвы и затем отходит, пока врубовое устройство 110 не достигнет точки изгиба у вспомогательного штрека, точки D на графике. Расстояние, на которое врубовое устройство 110 отходит, приблизительно равно длине врубового устройства 110 от режущего барабана 235 до режущего барабана 240. Точка D обозначает конец двунаправленного цикла подрубки и начало следующего двунаправленного цикла подрубки. Двунаправленный цикл подрубки обозначают и идентифицируют с использованием двух точек перемещения вперед, которые имеют по меньшей мере один поворот у вспомогательного штрека и у основного штрека между ними.

[0058] В некоторых вариантах осуществления, и как описано выше, профиль горизонта и/или данные положения врубового устройства принимают посредством процессора 721 через регулярный временной интервал (например, каждые 5 минут). Этот временной интервал, однако, не обязательно выровнен с одним циклом подрубки. Таким образом, процессор 721 анализирует данные положения врубового устройства для идентификации ключевых точек, указывающих на начальную и конечную точки цикла подрубки. Например, процессор 721 идентифицирует одну или несколько из следующих ключевых точек: поворотные точки врубового устройства 110 как у основного штрека, так и у вспомогательного штрека, изменения направления врубового устройства 110 (т.е., точки перестановки), и подъем режущих барабанов 235, 240 при близком приближении к основному штреку или вспомогательному штреку. Процессор 721 идентифицирует ключевые точки посредством поиска в данных положения для врубового устройства 110 максимумов и минимумов, которые соответствуют как штрековым поворотным точкам, так и точкам перестановки. Процессор 721 также определяет, не поднимаются ли режущие барабаны 235, 240 выше заданного порога высоты вблизи основного штрека или вспомогательного штрека. После идентификации цикла подрубки, процессор 721 определяет временную область (т.е., начальное время и конечное время), соответствующую циклу подрубки. Процессор 721 также определяет начальную и конечную точки (например, точку данных, указывающую на начало цикла подрубки и точку данных, указывающую на конец цикла подрубки), соответствующие циклу подрубки.

[0059] После того, как процессор 721 идентифицирует цикл подрубки, процессор 721 генерирует профиль линии опорных элементов, профиль подрубки кровли, профиль подрубки подошвы, профиль наклона, и профиль возвышения, связанные с маршрутом врубового устройства во время цикла подрубки. Как описано выше, врубовое устройство 110 перемещается от основного штрека к вспомогательному штреку (или наоборот). Врубовое устройство 110 поддерживает правый режущий барабан 235 и левый режущий барабан 240. Когда врубовое устройство 110 перемещается в одном направлении, один из режущих барабанов 235, 240 располагают выше, чем другой режущий барабан, таким образом, чтобы подрубать мощность угольного пласта. В одном примере, в то время как врубовое устройство 110 перемещается от основного штрека к вспомогательному штреку, правый режущий барабан 235 поднят и подрубает верхнюю половину груди угольного забоя, а левый режущий барабан 240 подрубает нижнюю половину груди угольного забоя. На обратном маршруте, врубовое устройство 110 перемещается от вспомогательного штрека к основному штреку, левый и правый режущие барабаны 240, 235 могут сохранять то же верхнее и нижнее положение, как на прямом проходе, или могут переключить положения.

[0060] Линия опорных элементов представляет плоскость подошвы AFC 115 и соответствует маршруту, по которому следует врубовое устройство 110, когда оно перемещается AFC 115. Положение линии опорных элементов вычисляют с использованием измерений углового (например, углов крена и наклона) и поперечного (например, положения вдоль груди 303 угольного забоя, определяемого с использованием транспортных датчиков 270, 275) положения врубового устройства 110. Профиль подрубки кровли соответствует положению режущего барабана 235, 240 при подрубке верхней половины груди угольного забоя, а профиль подрубки подошвы соответствует положению режущего барабана 235, 240 при подрубке нижней половины груди угольного забоя. Положение режущего барабана 235, 240 для генерации профилей подрубки кровли и подрубки подошвы может быть вычислено на основе центра режущих барабанов 235, 240, верхней границы режущих барабанов 235, включая или исключая зубки для выемки, нижней границы режущих барабанов 235, 240, включая или исключая зубки для выемки, или другого подобного положения режущих барабанов 235, 240. Дополнительно, положение режущих барабанов 235, 240 для генерации профилей подрубки кровли и подрубки подошвы вычисляют со ссылкой на линию опорных элементов.

[0061] Для генерации профиля подрубки кровли и профиля подрубки подошвы, маршрут каждого из режущих барабанов 235, 240 оценивают относительно линии опорных элементов. Положение врубового устройства прибавляют к относительному положению центров режущих барабанов для преобразования относительного положения центров режущих барабанов в абсолютное положение центров режущих барабанов относительно линии опорных элементов. После вычисления маршрута режущих барабанов, каждое положение центра (для правого режущего барабана 235 и левого режущего барабана 240) сохраняют в пределах дискретных интервалов положения. В некоторых вариантах осуществления, дискретные интервалы положения соответствуют индексу механизированной крепи, как описано выше, или группе механизированных крепей (т.е., каждый индекс положения соответствует 6 механизированным крепям), или доле механизированной крепи. Затем, вычисляют высоту подрубки кровли, как максимальную высоту центра в пределах каждой позиционной ячейки плюс радиус режущего барабана 235, 240. Подобным образом, высоту подрубки подошвы вычисляют, как минимальную высоту центра в пределах каждого позиционной ячейки, минус радиус режущего барабана 235, 240. Профили наклона и возвышения вычисляют с использованием среднего значения из данных наклона и данных крена, соответственно, в каждой из позиционных ячеек.

[0062] После вычисления для данного цикла подрубки профиля подрубки кровли, профиля линии опорных элементов, профиля подрубки подошвы, профиля наклона, и профиля возвышения, процессор 721 определяет, находится ли каждый из профилей в пределах диапазонов нормальных эксплуатационных параметров. На фиг. 12 показан иллюстративный график цикла подрубки, включающий в себя профиль подрубки кровли (roof cut profile - RP), профиль линии опорных элементов (pan line profile - PL), профиль подрубки подошвы (floor cut profile - FP), профиль наклона (pitch profile - PP), профиль возвышения (elevation profile - EP). В показанном варианте осуществления, процессор 721 проверяет четыре параметра для каждого цикла подрубки: перепад подошвы, выемку, наклон, и скорость крена.

[0063] Фиг. 13 показывает модуль 952 мониторинга, который может быть реализован в процессоре 721. В некоторых вариантах осуществления, модуль 952 мониторинга может быть программным обеспечением, аппаратным обеспечением, или их комбинацией, и может быть локальным по отношению к системе 100 сплошной разработки (например, подземным или наземным на месте разработки), или он может быть удаленным от системы 100 сплошной разработки. Модуль 952 мониторинга контролирует данные положения врубового устройства, получаемые посредством датчиков 260, 265, 270, 275, 280. Модуль 952 мониторинга включает в себя модуль 954 анализа и модуль 958 предупреждения, функциональности которых описаны ниже. В некоторых примерах, модуль 952 мониторинга реализован частично в первом местоположении (например, у места разработки) и, частично, в другом местоположении (например, у удаленной системы 720 мониторинга). Например, модуль 954 анализа может быть реализован на главном контроллере 775, в то время как модуль 958 предупреждения может быть реализован на удаленной системе 720 разработки, или часть модуля 954 анализа может быть реализована под землей, в то время как другая часть модуля 954 анализа может быть реализована над землей.

[0064] Модуль 954 анализа анализирует профиль подрубки подошвы, профиль подрубки кровли, профиль линии опорных элементов, профиль наклона, и профиль возвышения, относительно параметра перепада подошвы, параметра выемки, параметра наклона, и параметра скорости крена. Параметр перепада подошвы относится к различию между профилем линии опорных элементов и профилем подрубки подошвы. Если перепад подошвы превышает некоторый порог, то система 100 сплошной разработки может получить неблагоприятную реакцию на наклон опорных элементов, когда система 100 (т.е., механизированные крепи 105 и AFC 115) продвигается. Например, большие изменения перепада в профиле подошвы могут привести к внезапным изменениям положения по наклону опорных элементов, что может вызвать быстрое отклонение горизонта от угольного пласта. Большие изменения перепада могут также влиять на способность механизированных крепей 105 продвигаться ровно, что может дополнительно влиять на способность управления горизонтом вдоль груди угольного забоя. В некоторых примерах, большие перепады подошвы могут вызвать столкновение врубового устройства 110 с перекрытиями 315.

[0065] Профиль подрубки подошвы разделены на секцию основного штрека (maingate section - MG), секцию перемещения по груди забоя (run-of-face section - ROF), и секцию вспомогательного штрека (tailgate section - TG), на основе положения опорных элементов врубового устройства 110, как показано на фиг. 12. Данные секции основного штрека (MG) включают в себя данные профиля подрубки подошвы врубового устройства 110 между основным штреком (например, положением механизированной крепи 0) и первым порогом основного штрека (например, положением механизированной крепи 20). Данные секции перемещения по груди забоя (ROF) включают в себя данные профиля подрубки подошвы врубового устройства 110 между первым порогом основного штрека (например, положением механизированной крепи 20) и первым порогом вспомогательного штрека (например, положением механизированной крепи 130). Данные секции вспомогательного штрека (TG) включают в себя данные профиля подрубки подошвы врубового устройства 110 между первым порогом вспомогательного штрека (например, положением механизированной крепи 130) и вспомогательным штреком (например, позиционной ячейкой механизированной крепи 150). В некоторых вариантах осуществления, каждый из профиля линии опорных элементов, профиля подрубки кровли, профиля наклона опорных элементов, и профиля возвышения также разделен на секцию основного штрека (MG), секцию перемещения по груди забоя (ROF), и секцию вспомогательного штрека (TG), как описано выше в отношении профиля подрубки подошвы.

[0066] Модуль 954 анализа анализирует секцию основного штрека (MG), секцию перемещения по груди забоя (ROF), и секцию вспомогательного штрека (TG) профиля подрубки подошвы отдельно друг от друга. В некоторых вариантах осуществления, модуль 954 анализа применяет разные пороги к каждой секции профиля подрубки подошвы. Фиг. 14 иллюстрирует способ, реализуемый посредством модуля 954 анализа, для определения того, функционирует ли врубовое устройство 110 в пределах нормального эксплуатационного диапазона параметра перепада подошвы. Сначала, на этапе 840, модуль 954 анализа фильтрует профиль подрубки подошвы. Модуль 954 анализа фильтрует профиль подрубки подошвы для уменьшения количества точек данных для профиля подрубки подошвы и удаления любых точек выбросов значений данных. Например, в одном варианте осуществления, профиль подрубки подошвы включает в себя одну точку данных для каждой позиционной ячейки, соответствующей каждой механизированной крепи 105 (например, 134 точки данных). Посредством фильтрации данных профиля подрубки подошвы с использованием, например, фильтра с окном, равным двум позиционным ячейкам, для каждой группы из двух позиционных ячеек может быть назначена характерная точка.

[0067] Например, в нефильтрованном профиле подрубки подошвы, для первой позиционной ячейки значение данных подрубки подошвы составляет 0 метров, для второй позиционной ячейки значение данных подрубки подошвы составляет -0,4 метров, для третьей позиционной ячейки значение данных подрубки подошвы составляет –0,8 метров, для четвертой позиционной ячейки значение данных подрубки подошвы составляет -0,85 метров, для пятой позиционной ячейки значение данных подрубки подошвы составляет -0,95 метров, и для шестой позиционной ячейки значение данных подрубки подошвы составляет -0,98 метров. Отфильтрованный профиль подрубки подошвы может сгруппировать первую и вторую позиционные ячейки вместе для присвоения значения первому положению опорных элементов, сгруппировать третью и четвертую позиционные ячейки вместе для присвоения значения второму положению опорных элементов, и сгруппировать пятую и шестую позиционные ячейки вместе для присвоения значения третьему положению опорных элементов. В одном примере, среднее значение данных подрубки подошвы позиционных ячеек, сгруппированных вместе для одного положения опорных элементов, используют для присвоения значения этому положению опорных элементов. В приведенном выше примере, первое положение опорных элементов имеет значение -0,2 метра, второе положение опорных элементов имеет значение -0,825 метра, и третье положение опорных элементов имеет значение -0,965 метра. Различие между одним положением опорных элементов (например, первым положением опорных элементов) и другим положением опорных элементов (например, третьим положением опорных элементов) соответствует длине опорных элементов (например, 2 положениям опорных элементов). Таким образом, фильтрация данных профиля подрубки подошвы может уменьшить количество данных, анализируемых посредством модуля 954 анализа, и может, в некоторых примерах, сделать анализ более быстрым и более эффективным. В некоторых вариантах осуществления, процесс фильтрации не вычисляет среднее значение. Напротив, в некоторых вариантах осуществления, процесс фильтрации присваивает наивысшее значение фильтруемым позиционным ячейкам, самое низкое значение, или медианное значение фильтруемых позиционных ячеек. В некоторых вариантах осуществления, фильтр имеет окно, большее, чем две позиционные ячейки.

[0068] На этапе 842, модуль 954 анализа идентифицирует данные профиля подрубки подошвы, соответствующие заданной длине опорных элементов, для соответствующего параметра (например, параметра перепада подошвы). Заданная длина опорных элементов указывает на минимальное количество последовательных положений опорных элементов, для которых параметр подрубки подошвы находится за пределами нормального эксплуатационного диапазона, для генерации предупреждения модулем 958 предупреждения. В показанном варианте осуществления, заданная длина опорных элементов для параметра подрубки подошвы составляет три положения опорных элементов. Модуль 954 анализа определяет, находится ли параметр в пределах или за пределами нормальных эксплуатационных диапазонов посредством определения того, находится ли параметр (например, параметр перепада подошвы) ниже или выше конкретного эксплуатационного порога на протяжении заданной длины опорных элементов. Если, например, параметр превышает конкретный эксплуатационный порог (например, порог перепада подошвы), на протяжении длины опорных элементов, меньшей, чем заданная длины (например, на протяжении одного положения опорных элементов вместо 3 положений опорных элементов), то модуль 954 анализа определяет, что этот параметр (например, параметр перепада подошвы) все еще находится в пределах нормального эксплуатационного диапазона. Другими словами, модуль 954 анализа определяет, превышают ли 3 или более последовательных точек данных отфильтрованного профиля подрубки подошвы порог перепада подошвы. При описании того, как модуль 954 анализа анализирует данные профиля горизонта относительно других параметров (например, параметра подрубки кровли, параметра наклона, параметра выемки, и т.п.), модуль 954 анализа определяет, превышает ли конкретный параметр порог или находится ниже него на протяжении заданной длины опорных элементов. Следует понимать, что, в некоторых вариантах осуществления, модуль 954 анализа определяет, что конкретный параметр находится за пределами нормального эксплуатационного диапазона, на протяжении данной длины опорных элементов, только когда все заданное количество последовательных точек данных превышает порог (или находится ниже него).

[0069] В других вариантах осуществления, заданная длина опорных элементов является меньшей или большей, чем три последовательных положения опорных элементов. В некоторых вариантах осуществления, заданная длина опорных элементов изменяется на основе параметра. Например, параметр подрубки подошвы может иметь заданную длину опорных элементов из трех последовательных положений опорных элементов, в то время как параметр выемки может иметь заданную длину опорных элементов из пяти последовательных положений опорных элементов.

[0070] На этапе 844, модуль 954 анализа идентифицирует подходящий порог перепада подошвы и подходящий порог нижней зарубки, подлежащие использованию для идентифицированной заданной длины опорных элементов. Подходящий порог перепада подошвы и порог нижней зарубки могут быть основаны, например, на том, какой секции данных соответствует заданная длина опорных элементов. Например, если данные подрубки подошвы в заданной длине опорных элементов соответствуют секции основного штрека профиля подрубки подошвы, то модуль 954 анализа может использовать порог перепада подошвы основного штрека и порог нижней зарубки основного штрека. Если, однако, данные подрубки подошвы в заданной длине опорных элементов соответствуют секции перемещения по груди забоя профиля подрубки подошвы, то модуль 954 анализа может использовать порог перепада подошвы перемещения по груди забоя и порог нижней зарубки перемещения по груди забоя. Подобным образом, если данные подрубки подошвы на протяжении заданной длины опорных элементов соответствуют секции вспомогательного штрека профиля подрубки подошвы, то модуль 954 анализа может использовать порог перепада подошвы вспомогательного штрека и порог нижней зарубки вспомогательного штрека.

[0071] На этапе 846, модуль 954 анализа определяет, являются ли значения данных подрубки подошвы большими, чем подходящий порог перепада подошвы (например, 0,2 метра), на протяжении заданной длины опорных элементов (например, трех положений опорных элементов). Если модуль 954 анализа определяет, что значения данных подрубки подошвы в заданной длине опорных элементов являются большими, чем порог перепада подошвы, то модуль 954 анализа определяет, что параметр подрубки подошвы находится за пределами нормального эксплуатационного диапазона для этой заданной длины опорных элементов (этап 848), и устанавливает флаг, связанный с заданной длиной опорных элементов (этап 850). Этот флаг указывает на то, что был определен сбой позиционирования, связанный с параметром перепада подошвы, на протяжении идентифицированной длины опорных элементов. После установки флага, модуль 954 анализа приступает к этапу 852. Если, с другой стороны, модуль 954 анализа определяет, что значения данных подрубки подошвы в заданной длине опорных элементов не являются большими, чем порог перепада подошвы, то модуль 954 анализа определяет, что значения данных подрубки подошвы на протяжении идентифицированной длины опорных элементов находятся в пределах нормального эксплуатационного диапазона и продолжает анализ данных подрубки подошвы в отношении порога нижней зарубки.

[0072] На этапе 852, модуль 954 анализа определяет, являются ли значения данных подрубки подошвы в заданной длине опорных элементов меньшими, чем подходящий порог нижней зарубки (например, -0.3 метра). Если модуль 954 анализа определяет, что значения данных подрубки подошвы в заданной длине опорных элементов являются меньшими, чем порог нижней зарубки, то модуль 954 анализа определяет, что параметр перепада подошвы находится за пределами нормального эксплуатационного диапазона на протяжении заданной длины опорных элементов (этап 854) и устанавливает флаг, связанный с заданной длиной опорных элементов (этап 856). Этот флаг, как упомянуто выше, указывает на то, что сбой позиционирования, связанный с параметром перепада подошвы, был определен на протяжении идентифицированной длины опорных элементов. После установки флага, модуль 954 анализа определяет, достигнут ли (этап 858) конец файла (т.е., конец данных профиля горизонта для данного цикла подрубки). Если, с другой стороны, модуль 954 анализа определяет, что значения данных подрубки подошвы в заданной длине опорных элементов не являются меньшими, чем порог нижней зарубки, то модуль 954 анализа определяет, что данные подрубки подошвы находятся в пределах нормального эксплуатационного диапазона на протяжении идентифицированной длины опорных элементов и, затем, определяет, достигнут ли (этап 858) конец файла.

[0073] Если конец файла еще не достигнут, то модуль 954 анализа приступает к этапу 842 для идентификации данных подрубки подошвы для другой заданной длины опорных элементов. Например, если сначала модуль 954 анализа анализирует данные подрубки подошвы, соответствующие длине опорных элементов, включающей в себя положения опорных элементов 1, 2, и 3, то, когда модуль 954 анализа определяет, что конец файла еще не достигнут, модуль 954 анализа идентифицирует данные подрубки подошвы, соответствующие, например, положениям опорных элементов 2, 3, 4, поскольку положения опорных элементов 2, 3, и 4 соответствуют следующему множеству из трех последовательных положений. Когда конец файла достигнут, модуль 954 анализа определяет, установлены ли какие-либо флаги для данных профиля подрубки подошвы данного цикла подрубки (этап 860). Если модуль 954 анализа определяет, что флаги были установлены при анализе данных подрубки подошвы для данного цикла подрубки, то модуль 958 предупреждения генерирует предупреждение, как описано выше (этап 862). Если, с другой стороны, модуль 954 анализа определяет, что флаги не были установлены при анализе данных профиля подрубки подошвы для данного цикла подрубки, то модуль 954 анализа определяет, что параметр подрубки подошвы находится в нормальном эксплуатационном диапазоне во время данного цикла подрубки, и никакое предупреждение не генерируется (этап 864).

[0074] Фиг. 15 иллюстрирует способ, реализуемый посредством модуля 954 анализа, для определения того, функционирует ли врубовое устройство 110 в пределах нормального эксплуатационного диапазона для параметра выемки. Параметр выемки относится к тому, сколько угля добывают из выработки. Избыточная выемка может вызывать ухудшение качества угля, например, если неугольный материал также извлекается. Избыточная выемка может также ослабить поддержку залегающих выше пород, что может вызвать образование трещин, как описано выше. Сначала, на этапе 866, модуль 954 анализа вычисляет профиль выемки посредством вычисления различия между профилем подрубки кровли и профилем подрубки подошвы. Затем, модуль 954 анализа фильтрует профиль выемки на этапе 868 для уменьшения количества точек данных для профиля выемки, как описано в отношении профиля подрубки подошвы, на фиг. 14. В показанном варианте осуществления, модуль 954 анализа фильтрует данные выемки с использованием фильтра с окном, равным двум позиционным ячейкам, так что одно положение опорных элементов включает в себя информацию на основе двух позиционных ячеек. Затем, модуль 954 анализа идентифицирует данные выемки на протяжении заданной длины опорных элементов для параметра выемки, на этапе 870. В показанном варианте осуществления, заданная длина опорных элементов для параметра выемки составляет три положения опорных элементов. На этапе 872, модуль 954 анализа идентифицирует подходящий порог максимальной выемки на протяжении идентифицированной длины опорных элементов. Подходящий порог максимальной выемки может быть различным на основе того, является ли идентифицированная длина опорных элементов частью секции основного штрека, секции перемещения по груди забоя, или секции вспомогательного штрека, профиля выемки.

[0075] На этапе 874, модуль 954 анализа определяет, являются ли значения данных выемки на протяжении заданной длины опорных элементов большими, чем подходящий порог максимальной выемки (например, 4,8 метра). Если значения данных выемки на протяжении данной длины опорных элементов являются большими, чем подходящий порог максимальной выемки, то модуль 954 анализа определяет, что параметр выемки находится за пределами нормального эксплуатационного диапазона (этап 876), и устанавливает флаг, связанный с идентифицированной длиной опорных элементов (этап 878). Этот флаг указывает на то, что сбой позиционирования, связанный с параметром выемки, был определен на протяжении идентифицированной длины опорных элементов. После установки флага, модуль 954 анализа определяет, достигнут (этап 880) ли конец файла (т.е., конец данных профиля горизонта для данного цикла подрубки). Если, с другой стороны, значения данных выемки на протяжении идентифицированной длины опорных элементов не являются большими, чем подходящий порог максимальной выемки, то модуль 954 анализа переходит к этапу 880 для определения того, достигнут ли конец файла.

[0076] Если конец файла еще не достигнут, то модуль 954 анализа приступает к этапу 870 для идентификации данных выемки, соответствующих другой заданной длине опорных элементов, как описано выше, со ссылкой на этап 842. Когда конец файла достигнут, модуль 954 анализа определяет, установлен ли какой-либо флаг для данных выемки для данного цикла подрубки, на этапе 882. Если модуль 954 анализа определяет, что флаги были установлены при анализе данных выемки для данного цикла подрубки, то модуль 958 предупреждения генерирует предупреждение (этап 884). Если модуль 954 анализа определяет, что флаги не были установлены при анализе данных выемки для данного цикла подрубки, то модуль 954 анализа определяет, что параметр выемки находится в нормальном эксплуатационном диапазоне во время данного цикла подрубки, и никакое предупреждение не генерируется (этап 886).

[0077] Фиг. 16 иллюстрирует способ, реализуемый посредством модуля 954 анализа, для определения того, функционирует ли врубовое устройство 110 в пределах нормального эксплуатационного диапазона для параметра наклона. Сначала, на этапе 888, модуль 954 анализа фильтрует данные наклона опорных элементов для уменьшения количества точек данных для данных профиля наклона опорных элементов, как описано выше в отношении профиля подрубки подошвы, на фиг. 14. В показанном варианте осуществления, модуль 954 анализа фильтрует данные выемки с использованием фильтра с окном, равным двум позиционным ячейкам, таким образом, что одно положение опорных элементов включает в себя информацию на основе двух позиционных ячеек. Затем, модуль 954 анализа идентифицирует данные наклона опорных элементов на протяжении заданной длины опорных элементов для параметра наклона опорных элементов, на этапе 889. В показанном варианте осуществления, заданная длина опорных элементов для параметра наклона опорных элементов составляет три положения опорных элементов (например, длина опорных элементов равна трем). На этапе 890, модуль 954 анализа идентифицирует подходящие пороги максимального и минимального наклона опорных элементов на основе, например, того, соответствует ли идентифицированная длина опорных элементов секции основного штрека, секции перемещения по груди забоя, или секции вспомогательного штрека профиля наклона опорных элементов. Максимальный наклон опорных элементов относится к максимальному положительному угловому положению (например, максимальному отклонению врубового устройства 110 от груди угольного забоя), а минимальный наклон опорных элементов относится к максимальному отрицательному угловому положению (например, максимальному отклонению врубового устройства 110 в направлении груди угольного забоя). После идентификации подходящих порогов, модуль 954 анализа анализирует идентифицированную длину опорных элементов из данных наклона опорных элементов согласно подходящим порогам.

[0078] На этапе 891, модуль 954 анализа определяет, являются ли значения данных наклона опорных элементов большими, чем порог максимального наклона опорных элементов (например, 6,0 градусов). Если значения данных наклона опорных элементов являются большими, чем подходящий порог максимального наклона опорных элементов, то модуль 954 анализа определяет, что наклон опорных элементов находится за пределами нормального эксплуатационного диапазона (этап 892), и устанавливает флаг, связанный с данной длиной опорных элементов (этап 893). Этот флаг указывает на то, что сбой позиционирования, связанный с наклоном опорных элементов, был определен на идентифицированной длине опорных элементов для данного цикла подрубки. После установки флага, модуль 954 анализа анализирует данные наклона опорных элементов согласно подходящему порогу минимального наклона опорных элементов (этап 894). Если, с другой стороны, значения данных наклона опорных элементов на протяжении данной длины опорных элементов не являются большими, чем подходящий порог максимального наклона опорных элементов, то модуль 954 анализа приступает прямо к этапу 894.

[0079] На этапе 894, модуль 954 анализа определяет, являются ли значения данных наклона опорных элементов на протяжении идентифицированной длины опорных элементов меньшими, чем подходящий порог минимального наклона опорных элементов (например, -6.0 градусов). Если значения данных наклона опорных элементов на протяжении данной длины опорных элементов являются меньшими, чем порог минимального наклона опорных элементов, то модуль 954 анализа определяет, что параметр наклона опорных элементов находится за пределами нормального эксплуатационного диапазона (этап 895), и устанавливает флаг, связанный с данной длиной опорных элементов (этап 896). Этот флаг, как описано выше, указывает на то, что сбой позиционирования, связанный с наклоном опорных элементов, был определен на идентифицированной длине опорных элементов для данного цикла подрубки. После установки флага, модуль 954 анализа определяет, достигнут ли (этап 897) конец файла (т.е., конец данных профиля горизонта для данного цикла подрубки). Если значения данных наклона опорных элементов на протяжении данной длины опорных элементов не являются меньшими, чем подходящий порог минимального наклона опорных элементов, то модуль 954 анализа приступает прямо к этапу 897 для определения того, достигнут ли конец файла.