ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к контролю положения проходческого комбайна системы разработки длинными очистными забоями.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0002] В одном варианте осуществления изобретение обеспечивает способ мониторинга длиннозабойной врубовой машины в системе разработки длинными очистными забоями. Врубовая машина включает в себя проходческий комбайн, имеющий ножевой (фрезерный) барабан. Способ включает в себя получение процессором информации о желательном угле наклона и прием процессором угла наклона, указывающего текущее положение наклона проходческого комбайна. Способ также включает в себя определение процессором, находится ли угол наклона в желательном диапазоне углов наклона. Желательный диапазон углов наклона основан на информации о желательном угле наклона. Способ также включает в себя управление, посредством процессора, положением ножевого барабана на основе того, находится ли угол наклона в пределах желательного диапазона углов наклона.

[0003] В другом варианте осуществления изобретение обеспечивает устройство мониторинга для системы разработки длинными очистными забоями, содержащей проходческий комбайн, имеющий ножевой барабан и датчик для определения положения наклона проходческого комбайна. Устройство мониторинга включает в себя модуль мониторинга, реализованный на процессоре в коммуникации с проходческим комбайном, чтобы получать информацию о желательном угле наклона и принимать угол наклона, указывающий текущее положение наклона проходческого комбайна. Модуль мониторинга включает в себя модуль анализа, сконфигурированный, чтобы определять, находится ли угол наклона в желательном диапазоне углов наклона. Желательный диапазон углов наклона основан на информации о желательном угле наклона. Модуль мониторинга также включает в себя модуль коррекции, который сконфигурирован, чтобы управлять положением ножевого барабана на основе того, находится ли угол наклона в пределах желательного диапазона углов наклона.

[0004] Другие аспекты изобретения будут очевидны при рассмотрении детального описания и иллюстрирующих чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

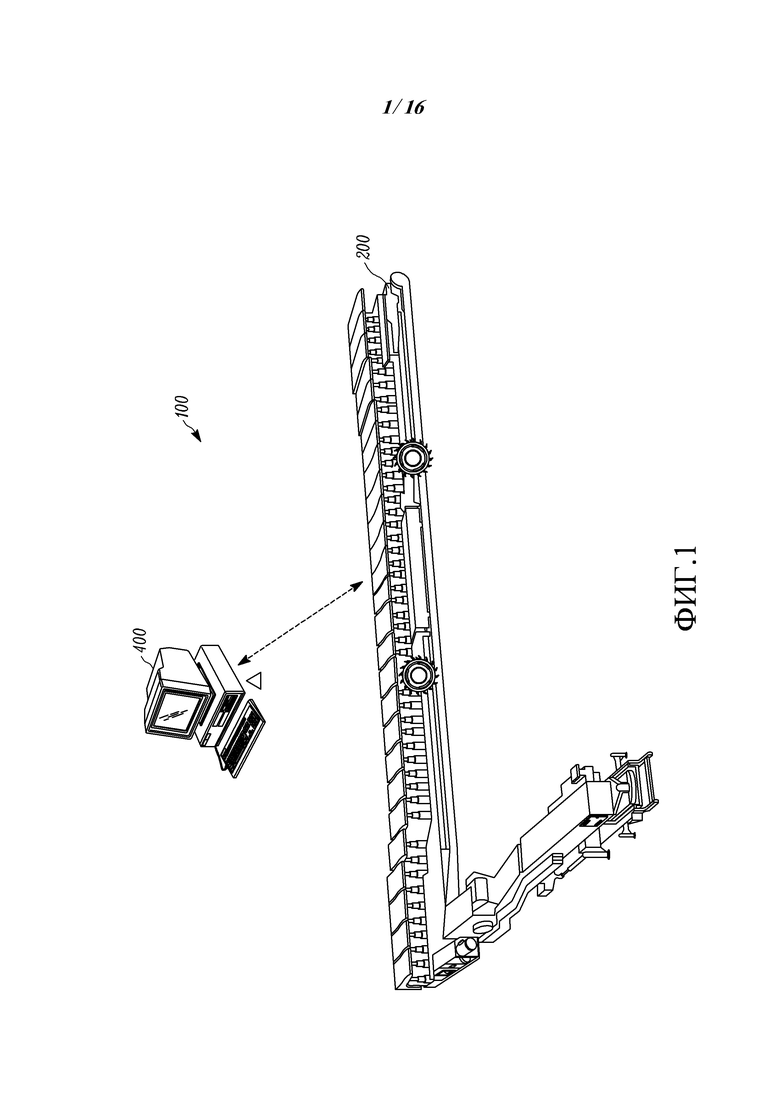

[0005] Фиг. 1 - схематичная диаграмма добычной системы в соответствии с одним вариантом осуществления изобретения.

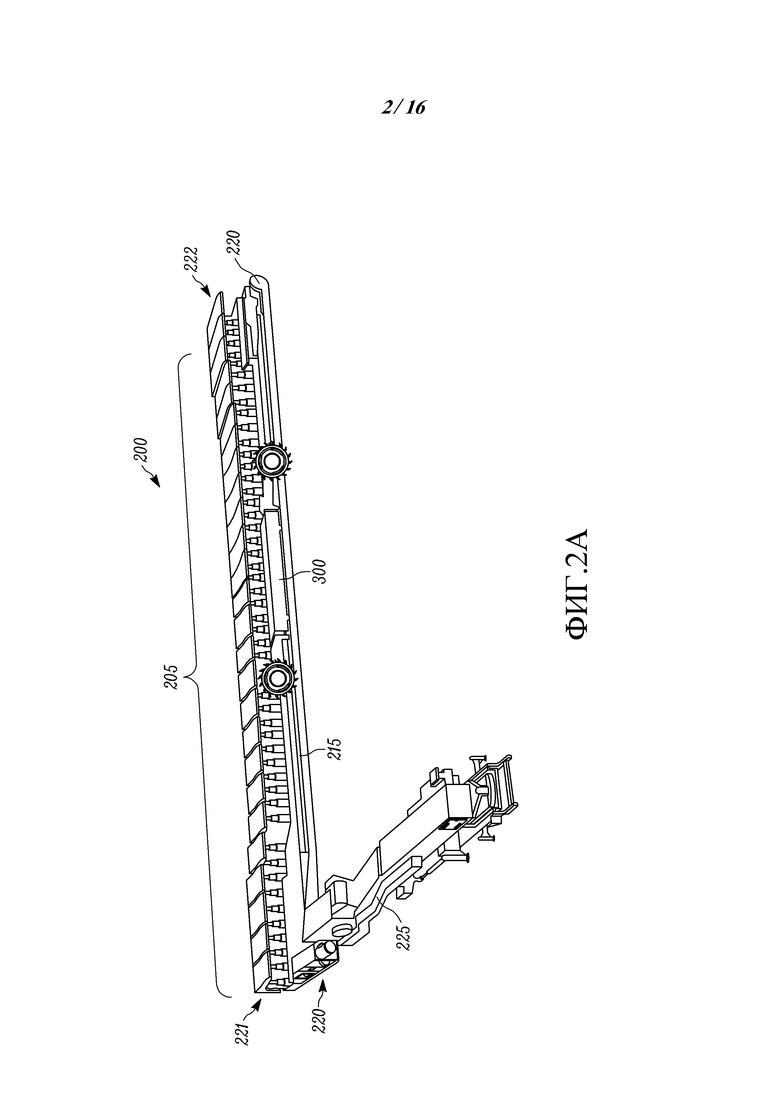

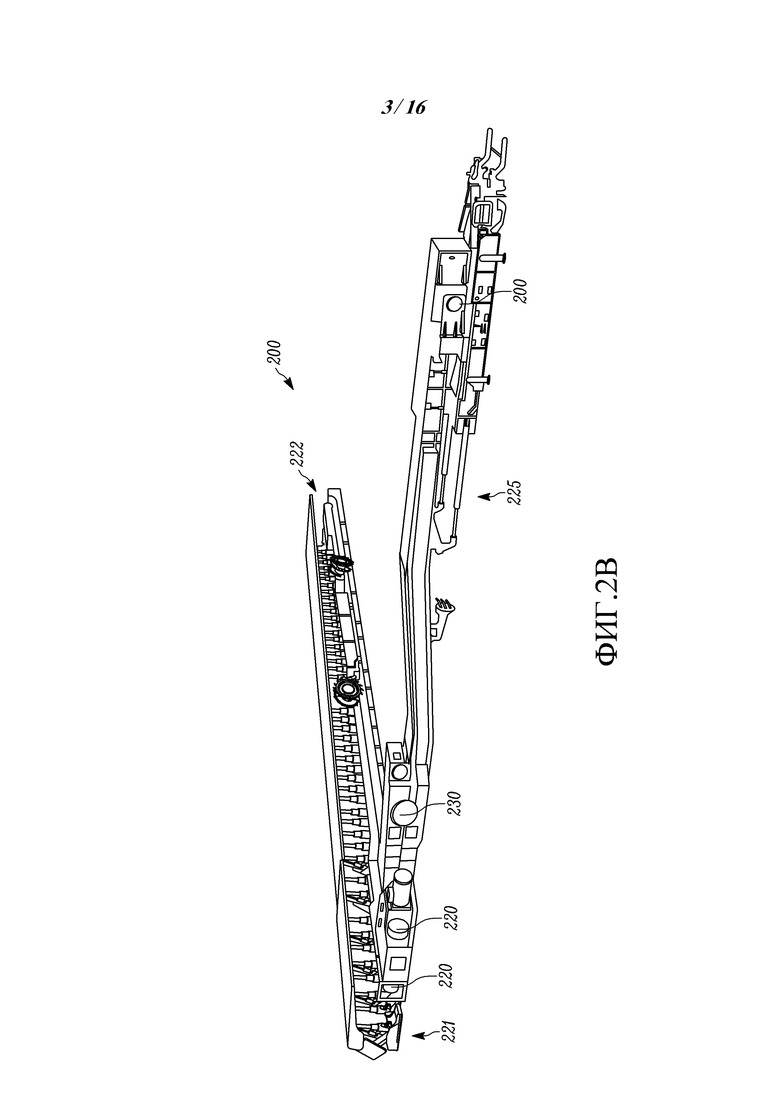

[0006] Фиг. 2А-2В иллюстрируют систему разработки длинными очистными забоями добычной системы по фиг. 1.

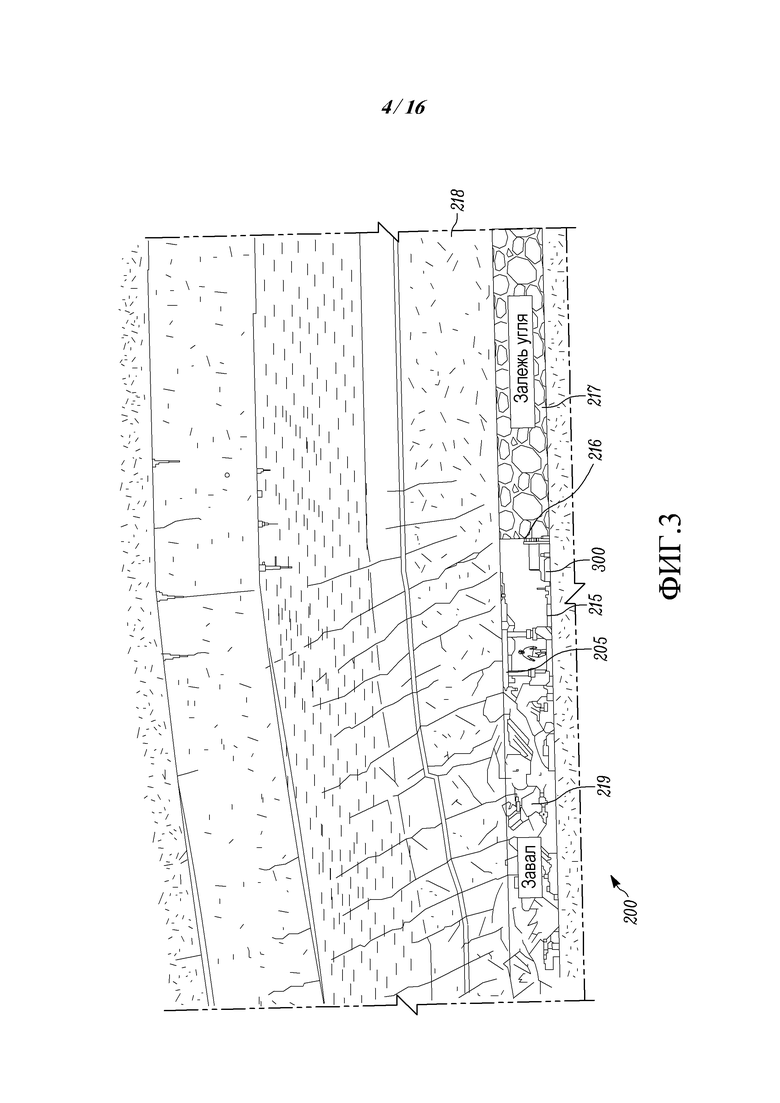

[0007] Фиг. 3 иллюстрирует сжатие геологических пластов, когда минерал удален из минеральной залежи.

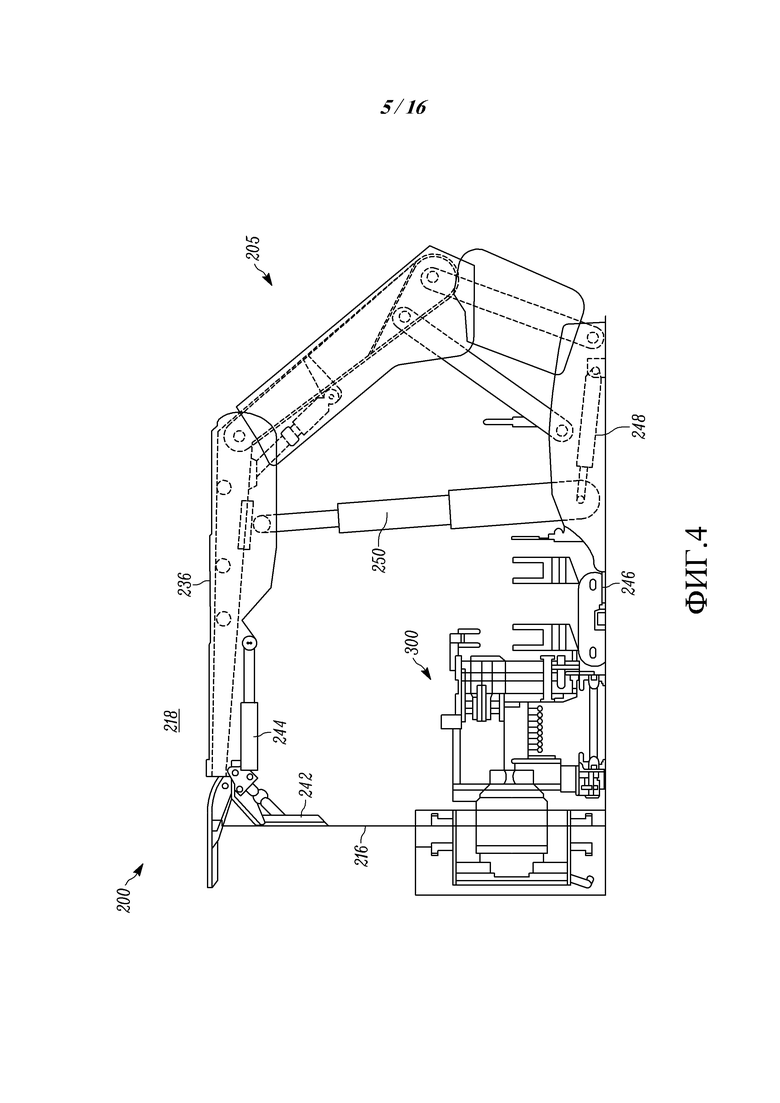

[0008] Фиг. 4 иллюстрирует механизированную поддержку кровли системы разработки длинными очистными забоями.

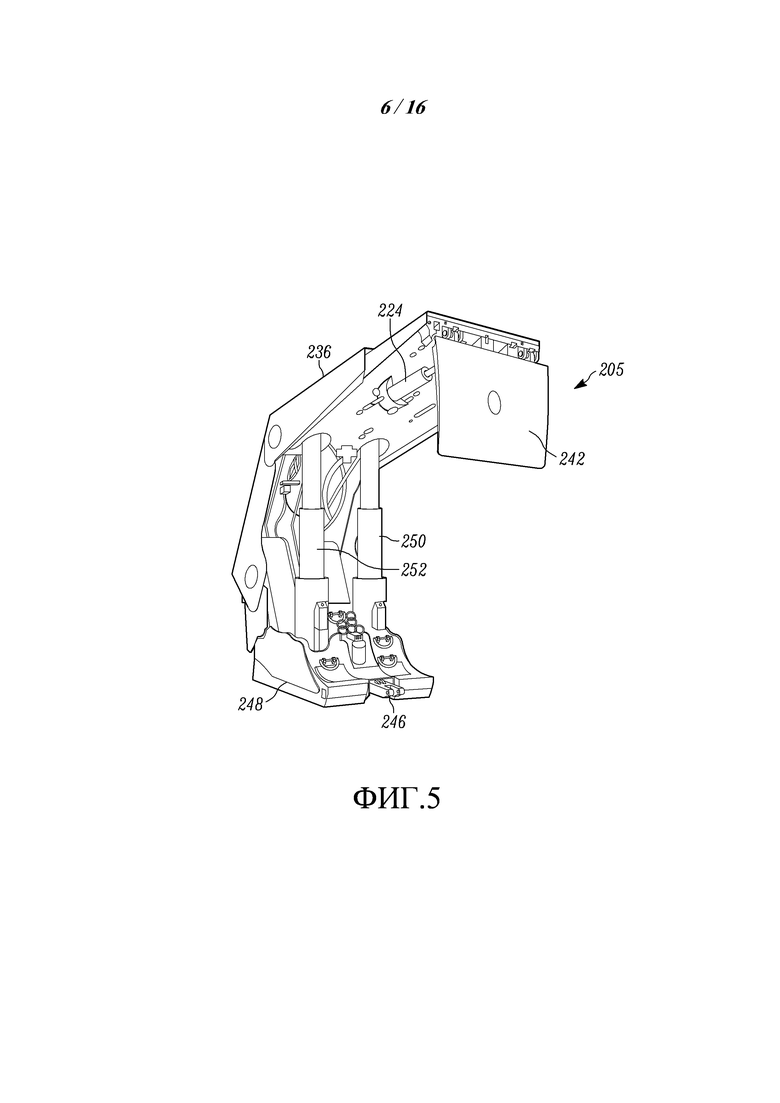

[0009] Фиг. 5 иллюстрирует другой вид механизированной поддержки кровли системы разработки длинными очистными забоями.

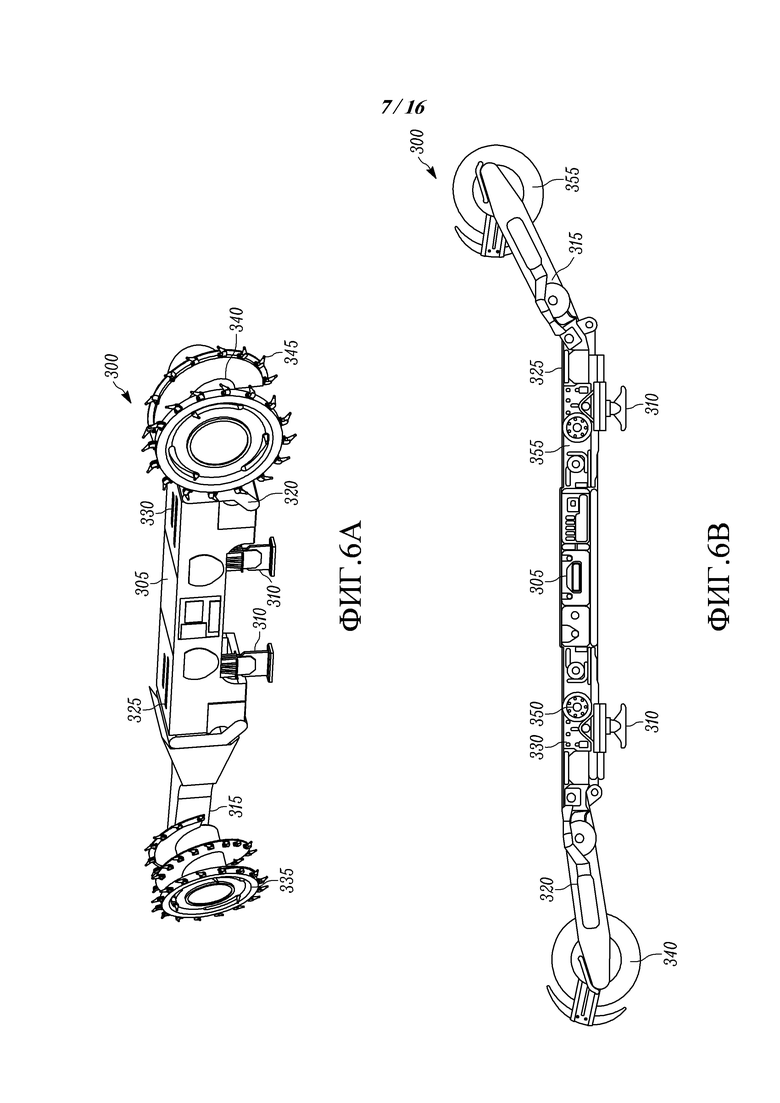

[0010] Фиг. 6А-В иллюстрируют длиннозабойный проходческий комбайн системы разработки длинными очистными забоями.

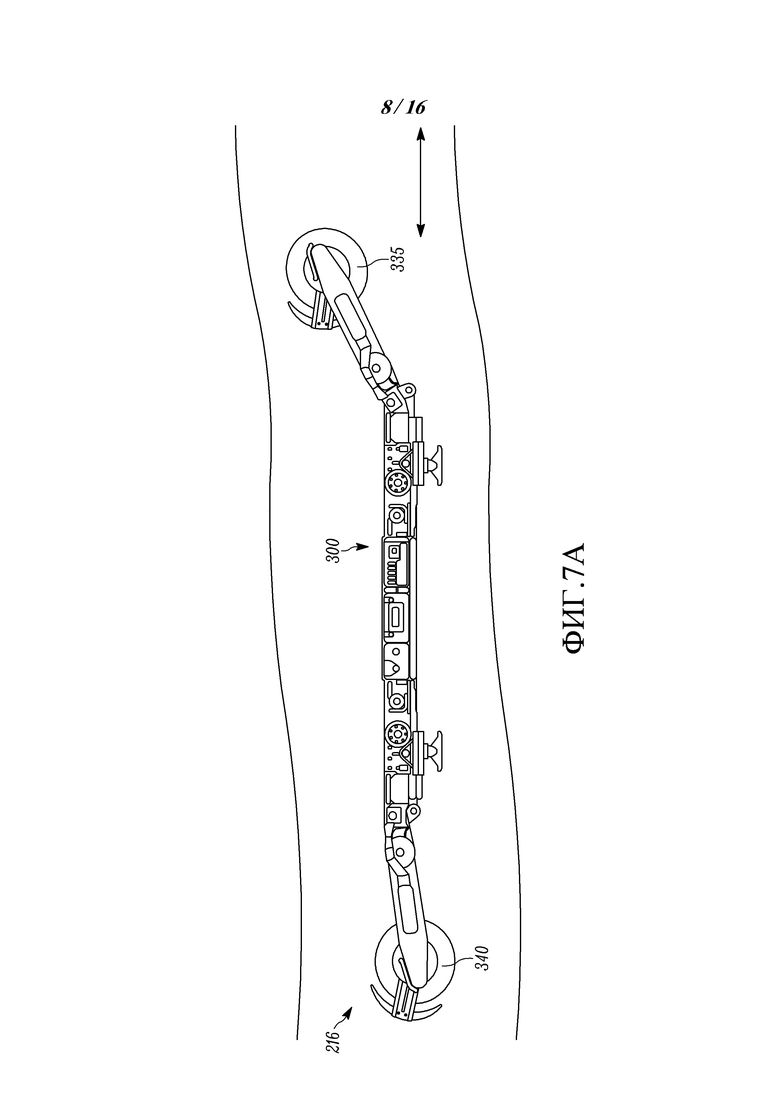

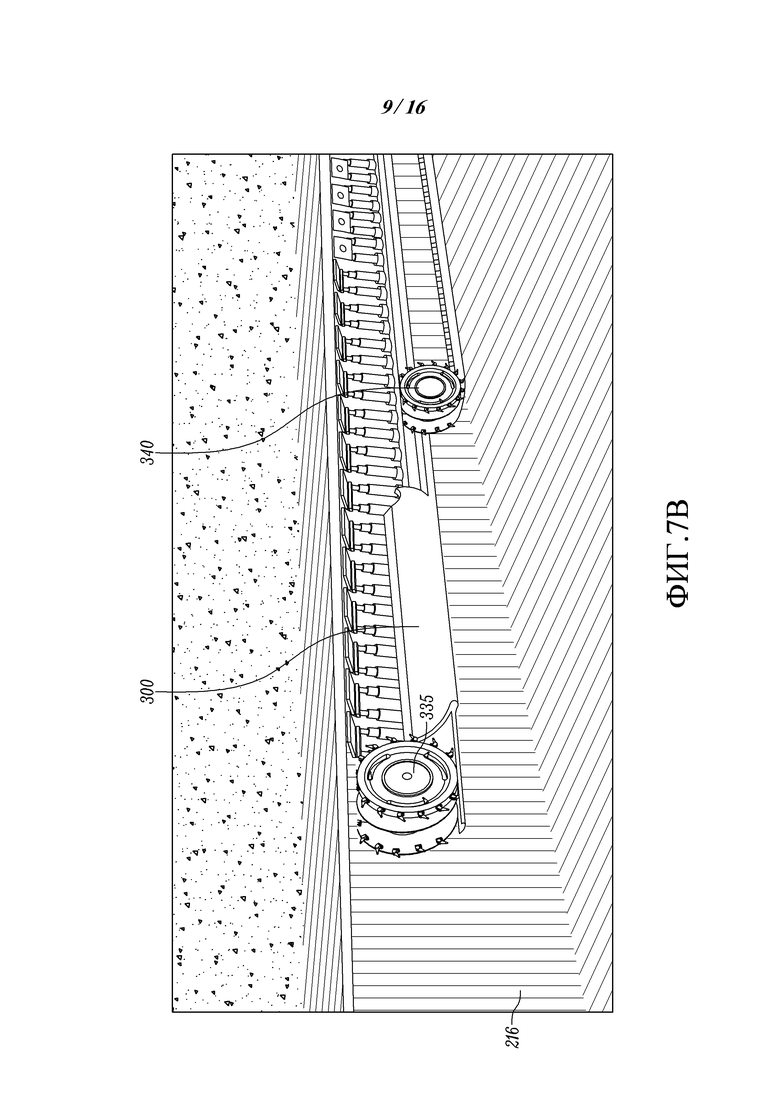

[0011] Фиг. 7А-В иллюстрируют длиннозабойный проходческий комбайн, когда он проходит через угольную залежь.

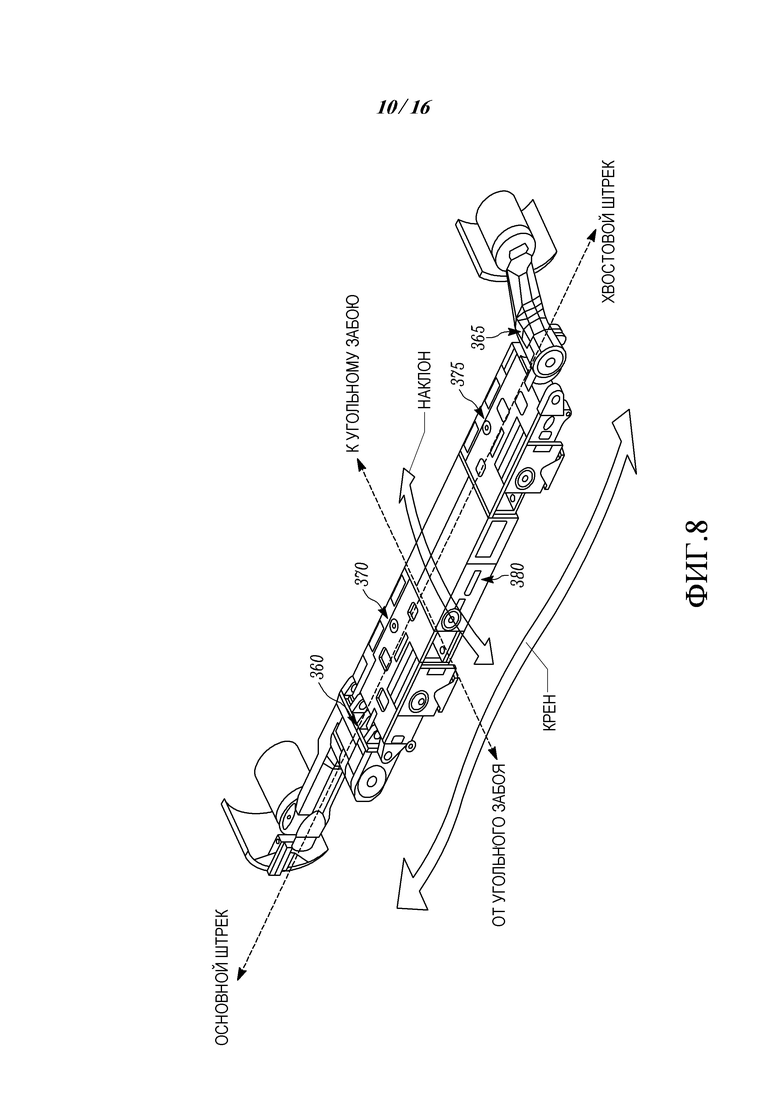

[0012] Фиг. 8 иллюстрирует приближенные местоположения для датчиков, позиционированных на проходческом комбайне системы разработки длинными очистными забоями.

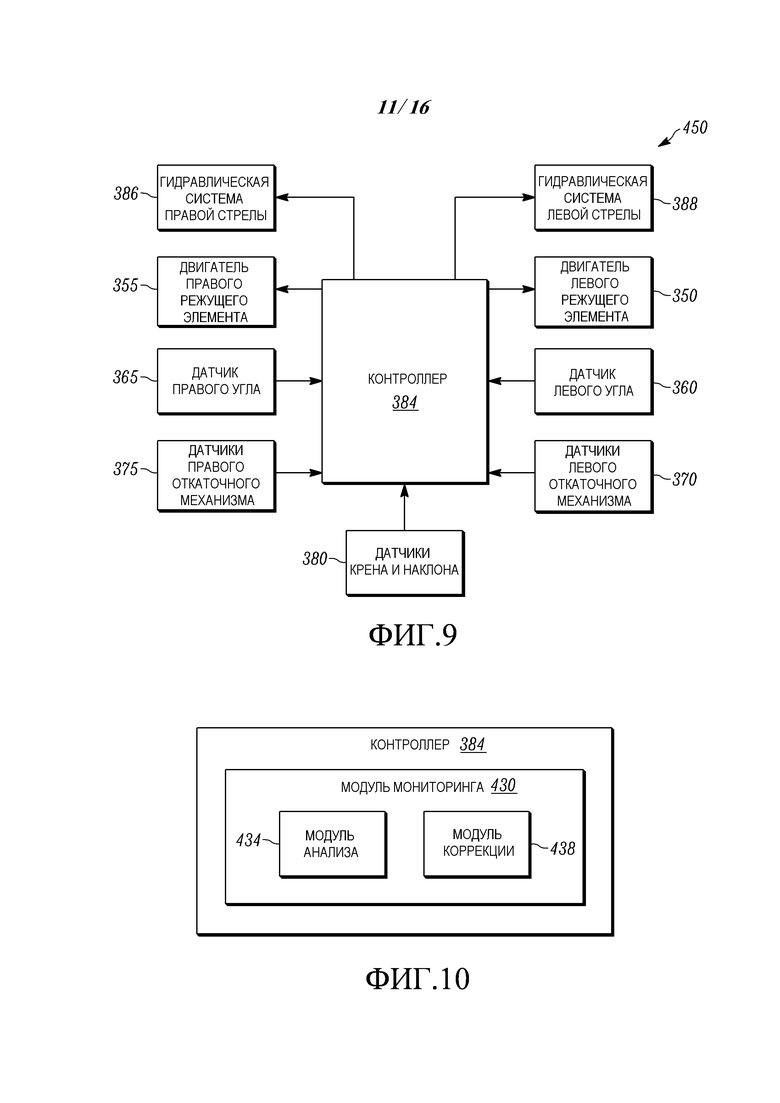

[0013] Фиг. 9 - блок-схема контроллера проходческого комбайна по фиг. 6А-В.

[0014] Фиг. 10 - блок-схема модуля мониторинга системы разработки длинными очистными забоями.

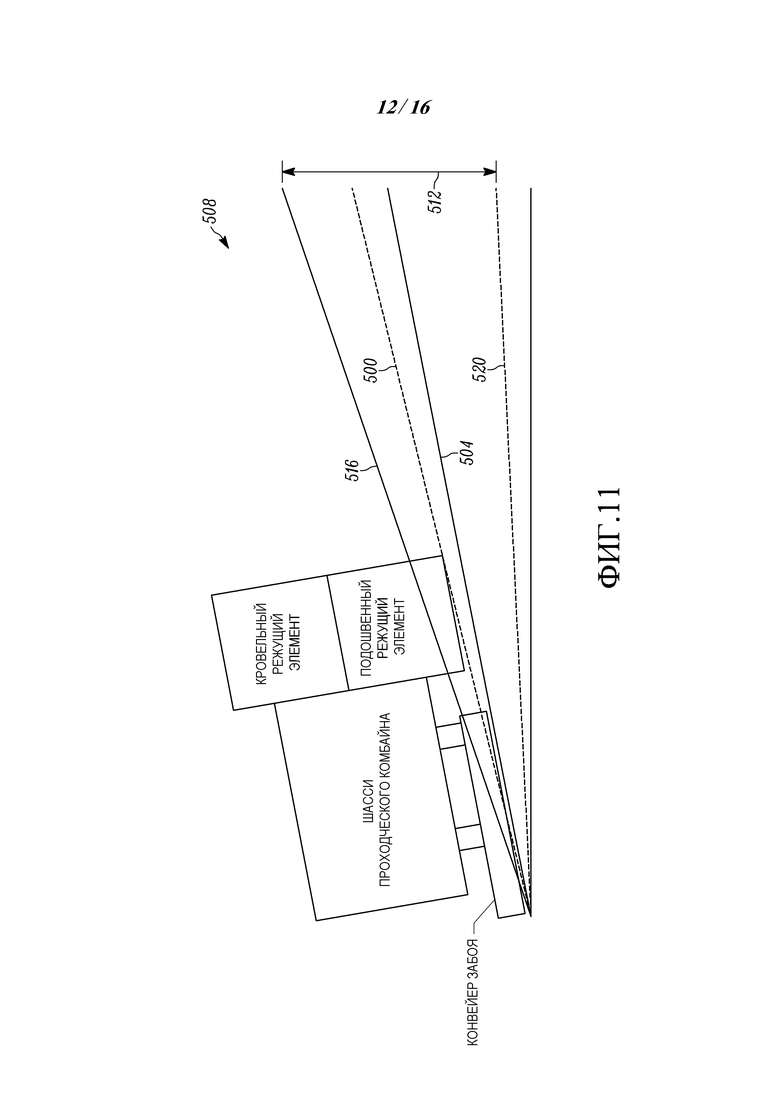

[0015] Фиг. 11 - схематичная диаграмма, иллюстрирующая пороги мониторинга для проходческого комбайна системы разработки длинными очистными забоями.

[0016] Фиг. 12 - блок-схема последовательности операций, иллюстрирующая мониторинг положения наклона проходческого комбайна.

[0017] Фиг. 13 - схематичная диаграмма системы мониторинга работоспособности добычной системы, показанной на фиг. 1.

[0018] Фиг. 14 - блок-схема системы управления разработкой длинными забоями системы мониторинга работоспособности по фиг. 13.

[0019] Фиг. 15 иллюстрирует примерное предупредительное сообщение электронной почты.

ДЕТАЛЬНОЕ ОПИСАНИЕ

[0020] Прежде чем какие-либо варианты осуществления изобретения будут пояснены детально, следует иметь в виду, что изобретение не ограничено в его применении деталями конструкции и расположением компонентов, изложенными в последующем описании или проиллюстрированными на последующих чертежах. Изобретение может быть воплощено в других вариантах осуществления и практически реализовано или выполнено различными путями.

[0021] Кроме того, следует иметь в виду, что варианты осуществления изобретения могут включать в себя аппаратные средства, программное обеспечение и электронные компоненты или модули, которые, в целях обсуждения, могут быть проиллюстрированы и описаны, как если бы большинство компонентов было реализовано исключительно в аппаратных средствах. Однако специалисту в данной области техники, основываясь на изучении данного детального описания, должно быть понятно, что по меньшей мере в одном варианте осуществления аспекты, основанные на электронике, могут быть реализованы в программном обеспечении (например, сохраненном на нетранзиторном (не-временном) считываемом компьютером носителе), исполняемом одним или более процессорами. Следует отметить, что множество устройств, основанных на аппаратных средствах и программном обеспечении, а также множество различных структурных компонентов могут быть использованы для реализации изобретения. Кроме того, как описано в последующих абзацах, конкретные механические конфигурации, проиллюстрированные на чертежах, предназначены для иллюстрации вариантов осуществления изобретения. Однако возможны другие альтернативные механические конфигурации. Например, «контроллеры» и «модули», описанные в спецификации, могут включать в себя один или более процессоров, один или более модулей считываемых компьютером носителей, один или более интерфейсов ввода/вывода и различные соединения (например, системную шину), соединяющие компоненты. В некоторых случаях, контроллеры и модули могут быть реализованы как один или более из универсальных процессоров, цифровых процессоров сигналов (DSP), специализированных интегральных схем (ASIC) и программируемых пользователем вентильных матриц (FPGA), которые исполняют инструкции или иным образом реализуют свои функции, описанные здесь.

[0022] Фиг. 1 иллюстрирует добычную систему 100. Добычная система 100 содержит систему 200 разработки длинными очистными забоями и систему 400 мониторинга работоспособности. Добычная система 100 сконфигурирована для выемки руды или минерала, например, угля из шахты эффективным способом. В других вариантах осуществления добычная система 100 используется для выемки других руд или минералов. Например, в некоторых вариантах осуществления, трона, получаемый выпариванием минерал неморского происхождения добывается с использованием системы разработки длинными очистными забоями (длиннозабойной системы разработки). Длиннозабойная система 200 разработки включает в себя инструменты, например, проходческий комбайн 300, чтобы физически добывать уголь или другой минерал, из подземного месторождения. Система 400 мониторинга работоспособности контролирует работу длиннозабойной системы 200 разработки, чтобы, например, гарантировать, что добыча минерала остается эффективной, обнаруживать проблемы оборудования и т.п.

[0023] Разработка длинными очистными забоями начинается с идентификации минеральной залежи для добычи, затем «нарезания на блоки» залежи в панели минерала путем выемки грунта выработки по периметру каждой панели. Во время выемки грунта залежи (то есть добычи угля), отдельные целики минерала могут оставляться невынутыми между смежными панелями минерала, чтобы способствовать поддержке вышележащих геологических пластов. Панели минерала вынимаются посредством длиннозабойной системы 200 разработки, и вынутый минерал транспортируется на поверхность шахты.

[0024] Как показано на фиг. 2А-2В, длиннозабойная система 200 разработки включает в себя стропила 205, поддерживающие кровлю (резервуара), длиннозабойный проходческий комбайн 300 и забойный конвейер (AFC) 215. Длиннозабойная система 200 разработки в общем расположена параллельно плоскости забоя 216 минерала (см. фиг. 3). Стропила 205, поддерживающие кровлю, взаимосвязаны параллельно плоскости забоя 216 минерала (см. фиг. 3) посредством электрических и гидравлических соединений. Кроме того, стропила 205, поддерживающие кровлю, защищают проходческий комбайн 300 от вышележащих геологических пластов 218 (см. фиг. 3). Число стропил 205, поддерживающих кровлю, используемых в системе 200 разработки, зависит от ширины плоскости забоя 216 минерала, которая разрабатывается, так как стропила 205, поддерживающие кровлю, предназначены для защиты полной ширины плоскости забоя 216 минерала от толщи пластов 218.

[0025] Проходческий комбайн 300 проходит вдоль линии плоскости забоя 216 минерала посредством AFC 215, который включает в себя специальный (откаточный) путь для проходческого комбайна 300, проходящий параллельно плоскости забоя 216 минерала. Откаточный путь проходческого комбайна позиционирован между плоскостью забоя 216 минерала и стропилами 205, поддерживающими кровлю. Когда проходческий комбайн 300 проходит ширину плоскости забоя 216 минерала, удаляя слой минерала, стропила 205, поддерживающие кровлю, автоматически продвигаются, чтобы поддерживать кровлю вновь вскрытого участка толщи пластов 218.

[0026] Фиг. 3 иллюстрирует систему 200 разработки, продвигающуюся через минеральную залежь 217, по мере того как проходческий комбайн 300 удаляет минерал из плоскости забоя 216 минерала. Плоскость забоя 216 минерала, показанная на фиг. 3, продолжается перпендикулярно от плоскости чертежа. По мере того как система 200 разработки продвигается через минеральную залежь 217 (вправо на фиг. 3), толщь пласта 218 может оседать позади системы 200 разработки, формируя выработанное пространство (пустую породу) 219. Система 200 разработки продолжает продвигаться вперед и вырубать больше минерала, пока не будет достигнут конец минеральной залежи 217.

[0027] В то время как проходческий комбайн 300 продвигается вдоль стороны плоскости забоя 216 минерала, добытый минерал падает на конвейер, включенный в AFC 215, параллельный пути проходческого комбайна. Минерал транспортируется прочь от плоскости забоя 216 минерала посредством конвейера. AFC 215 затем сдвигается посредством стропил 205, поддерживающих кровлю, в направлении плоскости забоя 216 минерала на расстояние, равное глубине слоя материала, ранее удаленного проходческим комбайном 300. Продвижение AFC 215 позволяет добытому минералу из следующего прохода проходческого комбайна падать на конвейер, и также позволяет проходческому комбайну 300 взаимодействовать с плоскостью забоя 216 минерала и продолжать вырубку минерала. Конвейер и откаточный путь AFC 215 приводятся посредством AFC приводов 220, расположенных в основном штреке 221 и хвостовом штреке 222, которые находятся на дистальных концах AFC 215. AFC приводы 220 позволяют конвейеру непрерывно транспортировать минерал в направлении основного штрека 221 (левая сторона на фиг. 2А), и позволяют проходческому комбайну 300 перемещаться по откаточному пути AFC 215 двунаправленно по плоскости забоя 216 минерала.

[0028] Длиннозабойная система 200 разработки также содержит консольный перегружатель (BSL) 225, расположенный перпендикулярно концу основного штрека AFC 215. Фиг. 2В иллюстрирует вид в перспективе длиннозабойной системы 200 разработки и развернутый вид BSL 225. Когда добываемый минерал, транспортируемый посредством AFC 215, достигает основного штрека 221, минерал направляется посредством 90° поворота на BSL 225. В некоторых случаях BSL 225 сопрягается с AFC 215 не под прямым углом 90°. BSL 225 тогда подготавливает и загружает минерал на конвейер (не показан) основного штрека, который транспортирует минерал на поверхность. Минерал подготавливается для загрузки дробилкой 230, которая размельчает минерал для улучшения загрузки на конвейер основного штрека. Подобно конвейеру AFC 215, конвейер BSL 225 приводится BSL приводом.

[0029] Фиг. 4 иллюстрирует длиннозабойную систему 200 разработки, как наблюдается вдоль линии плоскости забоя 216 минерала. Показано стропило 205, поддерживающее кровлю, защищающее проходческий комбайн 300 от вышележащей толщи слоев 218 посредством консольного перекрытия 236 стропила 205, поддерживающего кровлю. Перекрытие 236 вертикально сдвигается (т.е. сдвигается к и от толщи пластов 218) посредством гидравлических стоек 250, 252 (только одна из которых показана на фиг. 4). Тем самым перекрытие 236 создает диапазон направленных вверх сил, прикладываемых к толще геологических слоев 218 путем приложения различных давлений к гидравлическим стойкам 250, 252. На обращенном к забою конце перекрытия 236 смонтирован дефлектор или распорка 242, которая показана в поддерживающем забой положении. Однако распорка 242 также может быть полностью выдвинута, как показано пунктиром, с помощью консоли 244 подпорки. Домкрат 246 передвижки, прикрепленный к основанию 248, позволяет толкать стропило 205, поддерживающее кровлю, по направлению к плоскости забоя 216 минерала, по мере выемки слоев минерала. Фиг. 5 иллюстрирует другой вид стропила 205, поддерживающего кровлю. Фиг. 5 показывает левую гидравлическую опору 250 и правую гидравлическую опору 252, которые поддерживают перекрытие 236. Как левая гидравлическая опора 250, так и правая гидравлическая опора 252 содержат флюид под давлением для поддержки перекрытия 236.

[0030] Фиг. 6А-6В иллюстрируют проходческий комбайн 300. Фиг. 6А иллюстрирует вид в перспективе проходческого комбайна 300. Проходческий комбайн 300 имеет удлиненный центральный корпус 305, в котором находится органы управления работой проходческого комбайна 300. Продолжаясь вниз от корпуса 305, имеются подкладные башмаки 310, которые поддерживают проходческий комбайн 300 на AFC 215. В частности подкладные башмаки 310 взаимодействуют с путем AFC 215, позволяя проходческому комбайну 300 продвигаться вдоль плоскости забоя 216 минерала. Продолжаясь в боковом направлении от корпуса 305, имеются левая и правая лапы (стрелы) 315, 320 с режущим элементом (фрезером), соответственно, которые приводятся в движение гидравлическими цилиндрами, заключенными в корпус 325 двигателя правой стрелы и в корпус 330 двигателя левой стрелы. Гидравлические цилиндры являются частью гидравлической системы 386 правой стрелы, выполненной с возможностью шарнирно соединять правую стрелу 315 с режущим элементом, и гидравлической системы 388 левой стрелы, выполненной с возможностью шарнирно соединять левую стрелу 320 с режущим элементом.

[0031] На дистальном конце правой стрелы 315 с режущим элементом (по отношению к корпусу 305) находится правый режущий элемент (фрезер) 335, и на дистальном конце левой стрелы 320 с режущим элементом находится левый режущий элемент 340. Каждый из режущих элементов имеет множество вырубных долот 345, которые истирают плоскость забоя 216 минерала, по мере того как режущие элементы 335, 340 вращаются, тем самым срезая минерал. Вырубные долота 345 могут также разбрызгивать флюид из своих концов, например, для диспергирования вредных и/или горючих газов, которые вырабатываются на стороне экскавации. Правый режущий элемент 335 приводится в действие (например, вращается) посредством двигателя 355 правого режущего элемента, в то время как левый режущий элемент 340 приводится в действие (например, вращается) посредством двигателя 350 левого режущего элемента. Гидравлические системы 386, 388 выполнены с возможностью вертикально перемещать правую стрелу 315 режущего элемента и левую стрелу 320 режущего элемента, соответственно, что изменяет вертикальное положение правого режущего элемента 335 и левого режущего элемента 340, соответственно.

[0032] Вертикальные положения режущих элементов 335, 340 являются функциями угла стрел 315, 320 по отношению к основному корпусу 305. Изменение угла стрел 315, 320 режущих элементов относительно основного корпуса 305 увеличивает или уменьшает вертикальное положение режущих элементов 335, 340, соответственно. Например, если левая стрела 315 режущего элемента поднята на 20° от горизонтали, то режущий элемент 340 будет испытывать положительное изменение вертикального положения, например, на 0,5 м, в то время как если левая стрела 320 режущего элемента опущена на -20° от горизонтали, то режущий элемент 340 будет испытывать отрицательное изменение вертикального положения, например, на -0,5 м. Поэтому вертикальное положение режущих элементов 335, 340 может измеряться и регулироваться на основе угла стрел 315, 320 режущих элементов по отношению к горизонтали. Фиг. 6В иллюстрирует вид сбоку проходческого комбайна 300, включая режущие элементы 335, 340; стрелы 315, 320 режущих элементов, подкладные башмаки 310 и корпус 305. Фиг. 6В также показывает детали двигателя 350 левой стрелы и двигателя 355 правой стрелы которые заключены в корпусе 330 двигателя левой стрелы и корпусе 325 двигателя правой стрелы, соответственно.

[0033] Проходческий комбайн 300 смещается в сторону вдоль плоскости забоя 216 минерала двунаправленным образом, хотя не обязательно, чтобы проходческий комбайн 300 вырубал минерал двунаправленно. Например, в некоторых добычных операциях, проходческий комбайн 300 способен продвигаться двунаправленно вдоль плоскости забоя 216 минерала, но вырубает минерал только когда перемещается в одном направлении. Например, проходческий комбайн 300 может управляться таким образом, чтобы вырубать минерал только в ходе первого прохода вперед по ширине плоскости забоя 216 минерала, но не вырубать минерал на своем обратном проходе. Альтернативно, проходческий комбайн 300 может быть выполнен с возможностью вырубать минерал во время как прохода вперед, так и обратного прохода, тем самым выполняя двунаправленную операцию вырубки. Фиг. 7А - 7В иллюстрируют длиннозабойный проходческий комбайн 300, когда он проходит по плоскости забоя 216 минерала, на виде с конца забоя. Как показано на фиг. 7А - 7В, левый режущий элемент 340 и правый режущий элемент 335 размещены со смещением, чтобы увеличить площадь плоскости забоя 216 минерала, вырубаемую при каждом проходе проходческого комбайна. В частности, проходческий комбайн 300 смещен по горизонтали вдоль AFC 215, левый режущий элемент 340 показан вырубающим минерал из нижней половины (например, нижней части) плоскости забоя 216 минерала и может упоминаться здесь как подошвенный режущий элемент, в то время как правый режущий элемент 335 показан вырубающим минерал из верхней половины (например, верхней части) плоскости забоя 216 минерала. Правый режущий элемент 335 может упоминаться как кровельный режущий элемент. Должно быть понятно, что в некоторых вариантах осуществления левый режущий элемент 340 вырубает верхнюю часть плоскости забоя 216 минерала, в то время как правый режущий элемент 335 вырубает нижнюю часть плоскости забоя 216 минерала.

[0034] Проходческий комбайн 300 также содержит контроллер 384 и различные датчики, чтобы обеспечить возможность автоматического управления проходческим комбайном 300. Например, проходческий комбайн 300 содержит левый датчик 360 угла поворотного редуктора, правый датчик 365 угла поворотного редуктора, левые датчики 370 откаточного механизма, правые датчики 375 откаточного механизма и датчик 380 наклона и крена. Фиг. 8 показывает примерные местоположения этих датчиков, хотя в некоторых вариантах осуществления датчики позиционируются в другом месте на проходческом комбайне 300. Датчики 360, 365 углов обеспечивают информацию относительно угла наклона стрел 315, 320 с режущими элементами. Таким образом, относительное местоположение правого режущего элемента 334 и левого режущего элемента 340 может быть оценено с использованием информации с датчиков 360, 365 углов в комбинации с, например, известными размерами проходческого комбайна 300 (например, длины стрелы 315 с режущим элементом). Датчики 370, 375 откаточного механизма обеспечивают информацию относительно положения проходческого комбайна 310, а также скорости и направления перемещения проходческого комбайна 300. Датчик 380 наклона и крена обеспечивает информацию относительно углового выравнивания проходческого комбайна 300.

[0035] Как показано на фиг. 8, наклон проходческого комбайна 300 относится к угловому наклону к и от плоскости забоя 216 минерала. Положительный наклон относится к наклону проходческого комбайна 300 от плоскости забоя 216 минерала (т.е. когда сторона забоя проходческого комбайна 300 выше, чем сторона выработанного пространства (завала) проходческого комбайна 300), в то время как отрицательный наклон относится к наклону проходческого комбайна 300 к плоскости забоя 216 минерала (т.е. когда сторона забоя проходческого комбайна 300 ниже, чем сторона выработанного пространства проходческого комбайна 300). На положение наклона проходческого комбайна 300 оказывает влияние положение AFC 215. Поскольку AFC 215 продвигается вперед после каждого прохода проходческого комбайна 300, угол наклона проходческого комбайна 300 определяется, по меньшей мере частично, линией поверхности земли, образуемой выемкой минерала (т.е. кровельным режущим элементом 335 и подошвенным режущим элементом 340) и на которой находится AFC 215. Иными словами, когда проходческий комбайн 300 продвигается вперед по плоскости забоя 216 минерала и осуществляет выемку минерала, подошвенный режущий элемент 340, выполняющий эту выемку, удаляет минерал с поверхности земли, на которой AFC 215 будет позиционирован в следующем проходе. Если положение подошвенного режущего элемента 340 не изменяется от одного прохода проходческого комбайна 300 к следующему (т.е., когда проходческий комбайн 300 продвигается вперед через минеральную залежь 217), то угол наклона проходческого комбайна 300 должен оставаться примерно тем же самым от одного прохода проходческого комбайна 300 к следующему, поскольку подошвенный режущий элемент 340 продолжает подрубку на том же или примерно на том же уровне поверхности земли. Однако если положение подошвенного режущего элемента 340 изменяется, либо путем поднятия, либо путем опускания подошвенного режущего элемента 340, то угол наклона проходческого комбайна 300 вскоре также изменится, когда AFC 215 продвинется вперед через эту землю, уже срытую подошвенным режущим элементом 340. Дополнительно, неоднородности залежи и другие факторы могут вызвать то, что поверхность земли вблизи AFC 215 будет иметь неожиданный или нежелательный угол к или от плоскости забоя 216 минерала, который будет переноситься на проходческий комбайн 300 (поддерживаемый посредством AFC 215), оказывая влияние на угол наклона проходческого комбайна 300.

[0036] Например, если подошвенный режущий элемент 340 опускается (т.е. делает выемку ниже основания AFC 215), то подошвенный режущий элемент 340 извлекает минерал или материал из части плоскости забоя 216 минерала, которая ниже текущего уровня AFC 215. Поэтому, когда AFC 215 продвигается вперед, по меньшей мере часть стороны забоя AFC 215 будет позиционирована на более низкой поверхности земли, что изменяет угол наклона проходческого комбайна 300 (например, уменьшает угол наклона проходческого комбайна 300). Аналогичным образом, если подошвенный режущий элемент 340 поднимается (т.е. осуществляет подрубку выше основания AFC 215), то подошвенный режущий элемент 340 оставляет (т.е. не извлекает) часть плоскости забоя 216 минерала, которая выше текущего уровня AFC 215. Поэтому, когда AFC 215 продвигается вперед, по меньшей мере часть стороны забоя AFC 215 будет позиционирована на более высокой поверхности земли, что изменяет угол наклона проходческого комбайна 300 (например, увеличивает угол наклона проходческого комбайна 300).

[0037] Поэтому текущий угол наклона проходческого комбайна 300 зависит от уровня поверхности земли, который поддерживает AFC 215, и будущий угол наклона проходческого комбайна 300 зависит от вертикального положения подошвенного режущего элемента 340, так как подошвенный режущий элемент 340 вырезает из плоскости забоя 216 минерала подошву, по которой AFC 215 будет продвигаться вперед. Например, опускание подошвенного режущего элемента 340 будет уменьшать угол наклона проходческого комбайна 300 по мере того, как AFC 215 продвигается вперед, в то время как поднятие подошвенного режущего элемента 340 будет увеличивать угол наклона проходческого комбайна 300 по мере того, как AFC 215 продвигается вперед. Когда наклон проходческого комбайна слишком низкий, проходческий комбайн 300 рискует врезаться в плоскость забоя 216 минерала и отключиться. Однако когда наклон проходческого комбайна 300 слишком высокий, проходческий комбайн 300 может вместо этого опрокинуться назад. Поэтому, когда наклон проходческого комбайна 300 находится вне желательного диапазона наклона, проходческий комбайн 300 увеличивает риск возникновения простоя и даже повреждения проходческого комбайна 300 или других частей системы 200 разработки (например, стропила 205, поддерживающего кровлю). Мониторинг положения проходческого комбайна 300 также минимизирует время простоя длиннозабойной системы 200 разработки и минимизирует возможность появления проблем с выемкой, таких как, например, ухудшение минерального материала, ухудшение выравнивания плоскости забоя минерала, образование полостей за счет компрометации вышележащей толщи слоев, и, в некоторых случаях, недостаточный мониторинг может вызвать повреждение длиннозабойной системы 200 разработки.

[0038] Крен проходческого комбайна 300 относится к угловой разности между правой стороной (например, хвостовым штреком) проходческого комбайна 300 и левой стороной (например, основным штреком) проходческого комбайна 300, как показано на фиг 8. Положительный крен относится к проходческому комбайну 300, наклоняющемуся к хвостовому штреку, в то время как отрицательный крен относится к проходческому комбайну 300, наклоняющемуся к основному штреку и от хвостового трека. Как наклон, так и крен проходческого комбайна 300 измеряются в градусах. Наклон или крен, равный нулю, указывает, что проходческий комбайн 300 выровнен.

[0039] Датчики 360, 365, 370, 375, 380 обеспечивают информацию контроллеру 384, так чтобы работа проходческого комбайна 300 могла оставаться эффективной. Как показано на фиг. 9, контроллер 384 также осуществляет информационный обмен с другими системами, относящимися к проходческому комбайну 300. Например, контроллер осуществляет информационный обмен с гидравлической системой 386 правой стрелы и с гидравлической системой 388 левой стрелы. Контроллер 384 контролирует и управляет работой гидравлических систем 386, 388 и двигателей 350, 355 на основе сигналов, принятых от различных датчиков 360, 365, 370, 375, 380. Например, контроллер 384 может изменить работу гидравлических систем 386, 388 и двигателей 350, 355 на основе информации, принятой от датчиков 360, 365, 370, 375, 380.

[0040] Например, контроллер 384 контролирует данные наклона, относящиеся к проходческому комбайну 300, и управляет положением режущих элементов 335, 340 на основе положения наклона проходческого комбайна 300. Как показано на фиг. 10, контроллер 384 включает в себя модуль 430 мониторинга, который контролирует данные положения, полученные посредством датчиков 360, 365, 370, 375, 380. Модуль 430 мониторинга включает в себя модуль 434 анализа, который принимает данные положения, которые включают в себя информацию относительно положения проходческого комбайна 300, и сравнивает положение проходческого комбайна 300 с желательным положением проходческого комбайна. Например, как показано на фиг. 11, модуль 434 анализа сравнивает текущий угол 500 наклона проходческого комбайна 300 с желательным углом 504 наклона и желательным диапазоном 508 углов наклона. Модуль 430 мониторинга также включает в себя модуль 438 коррекции, который управляет работой проходческого комбайна 300 и реализует корректирующее действие, так что положение наклона проходческого комбайна приближается к желательному положению наклона проходческого комбайна.

[0041] В некоторых вариантах осуществления контроллер 384 также контролирует и управляет другими операциями и параметрами проходческого комбайна 300. Например, в некоторых вариантах осуществления начальная последовательность подрубки (например, проход вдоль плоскости забоя 216 минерала) и высота добычи (например, высоты режущих элементов 335, 340) определяются с использованием автономной сервисной программы, которая тогда загружается в систему управления проходческого комбайна в качестве профиля подрубки. Как только проходческий комбайн 300 получает доступ к начальной последовательности подрубки и высоте добычи, контроллер 384 управляет проходческим комбайном 300 так, что проходческий комбайн 300 автоматически копирует заранее определенный профиль подрубкт до тех пор, пока условия в минеральной залежи 217 не изменятся. Когда условия в залежи изменяются, оператор проходческого комбайна 300 может переопределить управление режущими элементами 335, 340, в то время как контроллер 384 записывает новый горизонт кровли/подошвы в качестве нового профиля подрубки.

[0042] Дополнительно, профиль подрубки может определять различные высоты режущих элементов для разных участков вдоль плоскости забоя 216 минерала. Для иллюстративных целей, плоскость забоя 216 минерала может быть разделена на участки на основе стропил, поддерживающих кровлю. В качестве простого примера, длиннозабойная система может включать в себя сотню стропил, поддерживающих кровлю, вдоль плоскости забоя 216 минерала, и профиль подрубки для одного прохода проходческого комбайна может задавать высоты режущих элементов для каждых десяти стропил, поддерживающих кровлю. В этом примере десять различных высот режущих элементов, по одной для участка из десяти стропил, поддерживающих кровлю, будут включены в профиль подрубки для одного прохода проходческого комбайна, чтобы определить высоты режущих элементов для всей стенки выработки (забоя). Размер участков (т.е. число стропил, поддерживающих кровлю, приходящихся на участок) может изменяться в зависимости от желательной точности и других факторов.

[0043] Фиг. 12 иллюстрирует способ, реализуемый модулем 434 анализа и модулем 438 коррекции, чтобы поддерживать проходческий комбайн 300, работающий с параметрами желательного положения наклона. Как показано на фиг. 12, модуль 434 анализа сначала принимает информацию угла наклона (блок 600). Информация угла наклона является электронными данными, принятыми от, например, оператора или пользователя, вручную вводящего данные (например, через клавиатуру, мышь, сенсорный экран или другой пользовательский интерфейс), программного обеспечения, моделирующего минеральную залежь, удаленного администратора/оператора вне места разработки (например, посредством дистанционной системы 400 мониторинга), их комбинации или другого источника. Информация об угле наклона включает в себя или используется для вычисления диапазона желательных углов наклона, который может быть определен верхним порогом и нижним порогом.

[0044] В некоторых случаях, принятая информация об угле наклона принимает форму желательного угла наклона 504 и допуска 512 желательного угла наклона. Например, пользователь может измерить желательный угол 504 наклона в месте разработки на основе выравнивания минеральной залежи 217 и определить подходящий допуск 512 угла наклона для применения на основе типа местности, в которой расположена шахта, и конкретных рабочих параметров проходческого комбайна 300. Затем пользователь вводит желательный угол 504 наклона (например, 20°) и допуск 512 (например, 30°) в модуль 434 анализа. В некоторых вариантах осуществления, на этапе 600, пользователь вводит некоторую информацию об угле наклона, и модуль 434 анализа получает остальную информацию об угле наклона из другого источника. Например, пользователь вводит желательный угол 504 доступа, но модуль 434 анализа получает доступ к желательному допуску 512 угла доступа из памяти (например, контроллера 384 или дистанционной системы 400 мониторинга), предварительно сохраненному на этапе конфигурирования или во время производства.

[0045] После приема, модуль 434 анализа использует желательный угол 504 наклона и допуск 512 желательного угла наклона, чтобы определять верхний порог 516 наклона и нижний порог 520 наклона, чтобы определять желательный диапазон 508 углов наклона (блок 604). Чтобы сделать это, модуль 434 анализа сначала вычисляет половину допуска 508 угла наклона. В проиллюстрированном примере, половина равного 30° примерного допуска 508 угла наклона соответствует 15°. Модуль 434 анализа затем добавляет половину допуска 508 угла наклона к желательному углу 504 наклона, чтобы вычислить верхний порог 516 наклона. В проиллюстрированном примере, верхний порог 516 наклона вычисляется как равный 35° (например, 20° плюс 15°). Чтобы вычислить нижний порог 520 наклона, модуль 434 анализа вычитает половину допуска 508 угла наклона из желательного угла 504 наклона. В проиллюстрированном примере нижний порог 520 наклона вычисляется как равный 5° (например, 20° минус 15°).

[0046] Как показано на фиг. 11, ввиду вычисления нижнего порога 520 наклона и верхнего порога 516 наклона, желательный угол 504 наклона соответствует средней точке между нижним порогом 520 наклона и верхним порогом 516 наклона. Нижний порог 520 наклона и верхний порог 516 наклона при этом определяют желательный диапазон 508 углов наклона. В проиллюстрированном примере, желательный диапазон 508 углов наклона составляет от 5° до 35°. В некоторых вариантах осуществления модуль 434 анализа не вычисляет верхний порог 516 наклона и/или нижний порог 520 наклона. Вместо этого, информация об угле наклона, принимаемая модулем 434 анализа, включает в себя верхний порог 516 наклона и нижний порог 520 наклона, в дополнение или вместо желательного угла 504 наклона и допуска 512 желательного угла наклона.

[0047] Модуль 434 анализа затем принимает текущий угол 500 наклона от датчика 380 наклона и крена (блок 608). Модуль 434 анализа переходит к определению, находится ли текущий угол 500 наклона в пределах желательного диапазона 508 углов наклона. Для этого модуль 434 анализа определяет, превышает ли текущий угол 500 наклона верхний порог 516 наклона (блок 612). Если модуль 434 анализа определяет, что текущий угол 500 наклона превышает верхний порог 516 наклона, то модуль 438 коррекции переходит к вычислению высоты коррекции наклона (блок 616). Высота коррекции наклона указывает желательное вертикальное положение подошвенного режущего элемента 340, которое будет вызывать то, что наклон проходческого комбайна 300 будет приближаться к желательному углу 504 наклона, и/или он будет работать в пределах желательного диапазона 508 углов наклона. Модуль 438 коррекции определяет высоту коррекции наклона путем вычисления разности между текущим углом 500 наклона и ближайшим порогом 516, 520 наклона, преобразования углового изменения в изменение вертикального положения подошвенного режущего элемента 340 (например, -0,5 м) и определения желательного вертикального положения подошвенного режущего элемента 340 (например, 0 м, вниз от текущего вертикального положения 0,5 м).

[0048] В проиллюстрированном примере, когда текущий угол 500 наклона превышает верхний порог 516 наклона, модуль 438 коррекции вычисляет разность между текущим углом 500 наклона и верхним порогом 516 наклона и преобразует ее в изменение в вертикальном положении подошвенного режущего элемента 340 (например, -0,5м). Модуль 438 коррекции затем определяет желательное вертикальное положение подошвенного режущего элемента 340, соответствующее изменению в вертикальном положении, необходимому для ввода вычисленного изменения в угол наклона. Например, модуль 438 коррекции может определить, что для того чтобы привести угол наклона проходческого комбайна 300 в пределы желательного диапазона 508 углов наклона, подошвенный режущий элемент 340 должен быть перемещен в желательное вертикальное положение, например, 0 м, вниз от текущего вертикального положения 0,5 м. Модуль 438 коррекции осуществляет связь с гидравлической системой 388 левой стрелы, чтобы изменить вертикальное положение подошвенного режущего элемента 340, так что гидравлическая система 388 левой стрелы опускает подошвенный режущий элемент 340 до высоты коррекции наклона (например, желательного вертикального положения подошвенного режущего элемента 340) в блоке 620. Как только подошвенный режущий элемент 340 опущен, и AFC 215 продвигается вперед, угол наклона проходческого комбайна 300 уменьшается на следующем проходе и начинает работу в пределах желательного диапазона 508 углов наклона. Модуль 434 анализа затем продолжает контролировать угол наклона проходческого комбайна 300 (блок 608).

[0049] Если, с другой стороны, модуль 434 анализа определяет, что текущий угол 500 наклона не превышает верхний порог 516 наклона, модуль 434 анализа переходит к определению, находится ли текущий угол 500 наклона ниже нижнего порога 520 наклона (блок 620). Если модуль 434 анализа определяет, что текущий угол 500 наклона ниже нижнего порога 520 наклона, то модуль 438 коррекции переходит к вычислению высоты коррекции наклона. В этом случае модуль 438 коррекции определяет высоту коррекции наклона путем вычисления разности между текущим углом 500 наклона и нижним порогом 520 наклона, преобразования угловой разности в необходимое изменение в высоте и определения желательного вертикального положения подошвенного режущего элемента 340. Модуль 438 коррекции осуществляет связь с гидравлической системой 388 левой стрелы, чтобы изменить вертикальное положение подошвенного режущего элемента 340, так что гидравлическая система 388 левой стрелы поднимает подошвенный режущий элемент 340 до высоты коррекции наклона (блок 632). Как только подошвенный режущий элемент 340 поднят в желательное вертикальное положение, например, 1 м, и AFC 215 продвигается вперед, угол наклона проходческого комбайна 300 также увеличивается на следующем проходе и начинает работу в пределах желательного диапазона 508 углов наклона. Модуль 434 анализа затем продолжает контролировать угол наклона проходческого комбайна 300 (блок 608). Если, с другой стороны, модуль 434 анализа определяет, что текущий угол 500 наклона не ниже нижнего порога 520 наклона (то есть текущий угол 500 наклона находится в пределах желательного диапазона 508 углов наклона), модуль 434 анализа просто продолжает контролировать текущий угол 500 наклона по отношению к желательному диапазону 508 углов наклона, и положение подошвенного режущего элемента 340 не изменяется.

[0050] В целом, чем больше текущий угол 500 наклона превышает верхний порог 516 наклона и/или находится ниже нижнего порога 520 наклона, тем больше необходимое изменение в вертикальном положении подошвенного режущего элемента 340, чтобы скорректировать угол наклона проходческого комбайна 300. Однако, ввиду физических размеров проходческого комбайна 300 (например, длины стрел 315, 320 с режущими элементами) и AFC 215 (например, глубины AFC 215), режущие элементы 335, 340 могут быть ограничены до максимальной вертикальной высоты, например 3 м, и минимальной вертикальной высоты, например -1,0 м. Поэтому желательные вертикальные положения подошвенного режущего элемента 340 не превышают максимальную вертикальную высоту или минимальную вертикальную высоту. Иными словами, даже если модуль 438 коррекции вычислит желательное вертикальное положение подошвенного режущего элемента 340 как выше максимальной вертикальной высоты или ниже минимальной вертикальной высоты, модуль 438 коррекции будет определять, что желательное вертикальное положение в этих ситуациях равно максимальной вертикальной высоте или минимальной вертикальной высоте, соответственно. В таких случаях, однако, даже после того как подошвенный режущий элемент 340 перемещен в желательное вертикальное положение, изменение в вертикальном положении может быть недостаточным, чтобы привести проходческий комбайн 300 к желательному углу 504 наклона. Поэтому в таких случаях угол наклона для проходческого комбайна 300 может требовать более одного прохода, чтобы скорректировать угол 500 наклона.

[0051] Действие определения угла наклона и коррекции основано отчасти на подошвенном режущем элементе 340, буксируемом основным корпусом проходческого комбайна 300. Иными словами, оно основано отчасти на позиционировании подошвенного режущего элемента 340 на конце проходческого комбайна 300, противоположном направлению перемещения во время врубки. Соответственно, когда контроллер 384 определяет, что текущий угол 500 наклона находится вне желательного диапазона 508 углов наклона, подошвенный режущий элемент 340 еще не вырубил минерал из участка плоскости забоя 216 минерала перед (излишне наклоненным) проходческим комбайном 300. Это выполнение позволяет контроллеру 384 определять, находится ли текущий угол 500 наклона в пределах желательного диапазона 508 углов наклона, и настраивать вертикальное положение подошвенного режущего элемента 340, как необходимо, прежде чем подошвенный режущий элемент 340 достигает релевантного участка плоскости забоя 216 минерала. В таких вариантах осуществления контроллер 384 непрерывно контролирует текущий угол 500 наклона проходческого комбайна 300 и предпринимает соответствующее корректирующее действие (опускает/поднимает подошвенный режущий элемент 340) во время одного прохода проходческого комбайна 300. Перед следующим проходом проходческого комбайна 300, AFC 215 продвигается вперед по поверхности, которая только что была выработана с использованием методов коррекции угла наклона. Затем, при следующем проходе проходческого комбайна 300, коррекция угла наклона по меньшей мере частично реализуется проходческим комбайном 300, поскольку AFC 215 располагается на только что выработанной поверхности.

[0052] Угол наклона проходческого комбайна 300, однако, может действовать вне желательного диапазона 508 углов наклона на некоторых участках плоскости забоя 216 минерала и действовать внутри желательного диапазона 508 углов наклона на других участках плоскости забоя 216 минерала. Поэтому контроллер 384 может изменять вертикальное положение подошвенного режущего элемента 340 более одного раза во время одного прохода проходческого комбайна. Например, в одном случае, контроллер 384 определяет, что текущий угол 500 наклона превышает верхний порог 516 угла наклона, и опускает подошвенный режущий элемент 340. Текущий угол 500 наклона продолжает превышать верхний порог 516 угла наклона, например, для двадцати пяти стропил, поддерживающих кровлю. Затем текущий угол 500 наклона уменьшается, и проходческий комбайн 300 действует в пределах желательного диапазона 508 углов наклона. В свою очередь, контроллер 384 останавливает корректирующее действие путем приведения подошвенного режущего элемента 340 назад в его исходное вертикальное положение или его запрограммированное положение. Этот этап установки подошвенного режущего элемента 340 в его исходное или запрограммированное вертикальное положение, хотя и не показанное на фиг. 12, произошел бы после определения, что текущий угол 500 наклона находится в пределах желательного диапазона 508 углов наклона («нет»-решение на этапе 624) и перед возвратом к этапу 608. Угол 500 наклона может вновь находиться вне желательного диапазона 508 углов наклона дальше вдоль плоскости забоя 216 минерала. Например, текущий угол 500 наклона может стать ниже нижнего порога наклона, и контроллер 384 будет предпринимать корректирующее действие путем поднятия подошвенного режущего элемента 340.

[0053] Хотя этапы на фиг. 12 показаны как происходящие последовательно, один или более этапов исполняются одновременно. Например, этапы анализа по фиг. 12 могут возникать одновременно, так что все условия проверяются. Поэтому контроллер 384 препятствует проходческому комбайну 300 работать при неадекватном угле наклона и обеспечивает корректирующее действие для автоматического изменения положения подошвенного режущего элемента, чтобы воздействовать на угол наклона проходческого комбайна 300. Контроллер 384 может также контролировать и управлять другими операциями и/или характеристиками проходческого комбайна 300, такими как, например, скорость режущих элементов 335, 340, угол крена, положение режущих элементов 335, 340, независимо от наклона проходческого комбайна 300, и т.п. Хотя фиг. 11 иллюстрирует пороги угла наклона, которые оба имеют положительные значения, в некоторых вариантах осуществления один или оба порога наклона является(ются) отрицательными (например, -5°).

[0054] Со ссылкой на сравнения между текущим углом 500 наклона и порогами 516, 520 угла наклона, «превышение» означает больше или означает больше или равно, и «ниже» означает меньше или означает меньше или равно.

[0055] Добычная система 100 также включает в себя систему 400 мониторинга работоспособности, которая контролирует работу в целом длиннозабойной системы 200 разработки. Как показано на фиг. 13, система 400 мониторинга работоспособности содержит систему 405 управления подземной выработкой большой протяженности, наземный компьютер 410, сетевой коммутатор 415, систему 420 мониторинга и сервисный центр 425. В показанном варианте осуществления системы 405 управления подземной выработкой большой протяженности расположены на месте разработки. Система 405 управления подземной выработкой большой протяженности включает в себя различные компоненты и органы управления для компонентов длиннозабойной системы 200 разработки. Например, система 405 управления подземной выработкой большой протяженности может включать в себя различные компоненты и органы управления для проходческого комбайна 300, стропил 205, поддерживающих кровлю, AFC 215 и т.п. Как показано на фиг. 14, системы 405 управления подземной выработкой большой протяженности включают в себя основной контроллер 475, сконфигурированный для осуществления связи с контроллером 384 проходческого комбайна, AFC контроллером 406 и контроллером 407 стропил, поддерживающих кровлю. В других вариантах осуществления, системы 405 управления подземной выработкой большой протяженности сконфигурированы таким образом, что основной контроллер 475 осуществляет связь непосредственно с датчиками и системами, релевантными для AFC 215, стропил 205, поддерживающих кровлю, проходческого комбайна 300. В таких вариантах осуществления контроллер 384 проходческого комбайна может быть опущен, и датчики 360, 365, 370, 375, 380, гидравлические системы 386, 388 и двигатели 350, 355 режущих элементов непосредственно осуществляют связь с основным контроллером 475.

[0056] Как показано на фиг. 13, системы 405 управления подземной выработкой большой протяженности осуществляют связь с наземным компьютером 410 через сетевой коммутатор 415, оба из которых могут быть расположены в месте разработки. Данные от системы 405 управления подземной выработкой большой протяженности передаются к наземному компьютеру 410, так что, например, сетевой коммутатор 415 принимает и маршрутизирует данные от контроллера 475 и/или индивидуальных систем управления проходческого комбайна 300, стропил 205, поддерживающих кровлю, и AFC 215. Наземный компьютер 410 дополнительно осуществляет связь с системой 420 дистанционного мониторинга, которая может включать в себя различные вычислительные устройства и процессоры 421 для обработки данных, принимаемых от наземного компьютера 410 (таких как данные, передаваемые между наземными компьютером 410 и различными системами 405 управления подземной выработкой большой протяженности), а также различные серверы 423 или базы данных для хранения таких данных. Система 420 дистанционного мониторинга обрабатывает и архивирует данные от наземного компьютера 410, основываясь на логике управления, которая может исполняться одним или более вычислительными устройствами или процессорами 421 системы 420 дистанционного мониторинга. Конкретная логика управления, исполняемая в системе 420 дистанционного мониторинга, может включать различные способы для обработки данных от каждого компонента добычной системы (т.е. стропил 205, поддерживающих кровлю, AFC 215, проходческого комбайна 300 и т.п.). Система 420 дистанционного мониторинга применяет сохраненные правила и алгоритмы к данным, принимаемым от наземного компьютера 410, чтобы определять, работает ли длиннозабойная система 200 разработки с заданными параметрами. Если система 420 дистанционного мониторинга определяет, что длиннозабойная система 200 разработки не работает с заданными параметрами, то система 420 дистанционного мониторинга может сигнализировать возникновение некоторого события и генерировать сигнал тревоги. В некоторых вариантах осуществления система 420 дистанционного мониторинга может осуществлять связь с сервисным центром 425, чтобы уведомлять сервисный центр 425 о работе длиннозабойной системы 200 разработки. Пользователь также может контактировать с сервисным центром 425 непосредственно, чтобы запрашивать информацию о конкретной длиннозабойной системе 200 разработки.

[0057] Каждый из компонентов системы 400 мониторинга работоспособности коммуникативно связан для осуществления двунаправленной связи. Каналы связи между любыми двумя компонентами системы 400 мониторинга работоспособности могут быть проводными (например, через Ethernet кабели и т.п.), беспроводными (например, посредством WiFi®, сотовых, Bluetooth® протоколов) или комбинацией указанного. Хотя только длиннозабойная система 200 разработки и один сетевой коммутатор 415 изображены на фиг. 13, дополнительные добычные машины, как подземные, так и наземные (и альтернативные разработке длинными очистными забоями) могут быть связаны с наземными компьютером 410 через сетевой коммутатор 415. Аналогично, дополнительные сетевые коммутаторы 415 или соединения могут быть включены, чтобы обеспечивать альтернативные каналы связи между системами 405 управления подземной выработкой большой протяженности и наземным компьютером 410, а также другими системами. Кроме того, дополнительные наземные компьютеры 410, системы 420 дистанционного мониторинга и сервисные центры 425 могут быть включены в систему 400 мониторинга работоспособности.

[0058] Как пояснено выше, контроллер 475 принимает информацию, относящуюся к различным компонентам длиннозабойной системы 200 разработки. Контроллер 475 может агрегировать принятые данные и сохранять агрегированные данные в памяти, включающей в себя память, выделенную контроллеру 475. Периодически, агрегированные данные выводятся как файл данных через сетевой коммутатор 415 на наземный компьютер 410. С наземного компьютера 410 данные передаются на систему 420 дистанционного мониторинга, где данные обрабатываются и сохраняются в соответствии с логикой управления, в частности, для анализа данных, агрегированных с момента отправки предыдущего файла данных. Агрегированные данные могут также иметь метку времени, основанную на времени, когда датчики 360, 365, 370, 375, 380 и другие датчики длиннозабойной системы 200 разработки получали данные. Эти данные могут затем быть упорядочены на основе времени, когда они были получены. Например, новый файл данных с данными датчиков может посылаться каждые три минуты. Файл данных включает в себя данные датчиков, агрегированные по предыдущему трехминутному интервалу. В некоторых вариантах осуществления временной интервал для агрегирования данных может соответствовать времени, требуемому для завершения одного цикла проходческого комбайна. В некоторых вариантах осуществления контроллер 475 не агрегирует данные, а вместо этого контроллер 475 посылает данные, как они принимаются, в реальном времени. В таких вариантах осуществления система 420 дистанционного мониторинга сконфигурирована, чтобы агрегировать данные, как они принимаются от контроллера 475. Система 420 дистанционного мониторинга может затем анализировать данные проходческого комбайна на основе сохраненных агрегированных данных или на основе данных управления горизонтом, принимаемых в реальном времени от контроллера 475.

[0059] В некоторых вариантах осуществления система 420 дистанционного мониторинга, в частности, удаленный процессор 421, также генерирует предупреждение или сигнал тревоги, когда проходческий комбайн 300 работает вне диапазона заданных параметров. Например, предупреждение или сигнал тревоги может включать в себя общую информацию о событии, включающую в себя, например, когда возникает событие, местоположение события, указание параметра, ассоциированного с событием (например, угол наклона и положение подошвенного режущего элемента), и когда событие/предупреждение было создано. Предупреждение может быть архивировано в системе 420 дистанционного мониторинга или экспортировано в сервисный центр 425 или еще куда-либо. Например, система 420 дистанционного мониторинга может архивировать предупреждения, которые позже экспортируются для целей отчета. Предупреждение может принимать несколько форм (например, электронная почта, служба передачи сообщений SMS и т.д.). В проиллюстрированном варианте осуществления предупреждение является сообщением электронной почты, как показано на фиг. 15. В проиллюстрированном варианте осуществления предупреждение 530 электронной почты включает в себя текст 534 с общей информацией о предупреждении. В некоторых вариантах осуществления предупреждение 530 электронной почты может также включать в себя прикрепленный файл 538 изображения. В проиллюстрированном варианте осуществления прикрепленный файл 538 изображения является файлом переносимой сетевой графики формата (.png), включающим в себя графическое изображение операции проходческого комбайна 300, когда проходческий комбайн 300 выполняет вырубку минерала из плоскости забоя 216 минерала.

[0060] Должно быть понятно, что в то время как контроллер 384 проходческого комбайна 300 был описан как выполняющий функциональность в отношении мониторинга положения наклона проходческого комбайна 300, в некоторых вариантах осуществления система 400 мониторинга работоспособности контролирует положение наклона проходческого комбайна 300 и посылает инструкции к проходческому комбайну 384 относительно изменения в положении подошвенного режущего элемента 340. В таких вариантах осуществления контроллер 384 проходческого комбайна 300 может служить для маршрутизации информации к системе 405 управления подземной выработкой большой протяженности и затем к процессору 421 дистанционного мониторинга. Процессор 421 дистанционного мониторинга затем выполняет способ, показанный на фиг. 12, и посылает инструкции назад контроллеру 384, чтобы изменять положение подошвенного режущего элемента 340 определенным образом.

[0061] В других вариантах осуществления контроллер 475 подземной выработки большой протяженности выполняет мониторинг положения наклона проходческого комбайна 300. Вновь, в таких вариантах осуществления, контроллер 384 проходческого комбайна 300 маршрутизирует данные от датчиков 360, 365, 370, 375, 380 к контроллеру 475 подземной выработки большой протяженности. Контроллер 475 подземной выработки большой протяженности определяет корректирующее действие (например, если положение подошвенного режущего элемента 340 должно быть изменено) и посылает инструкции к контроллеру 384 проходческого комбайна 300, чтобы изменять положение подошвенного режущего элемента 340, если необходимо. В других вариантах осуществления, контроллер 384 проходческого комбайна 300 может быть опущен, и система 400 мониторинга работоспособности, например, контроллер 475 подземной выработки большой протяженности, процессор 421 дистанционного мониторинга или их комбинация контролируют положение наклона проходческого комбайна, как описано со ссылкой на фиг. 11 и 12.

[0062] Следует также отметить, что система 420 дистанционного мониторинга может выполнять анализы, описанные в отношении угла наклона, а также другие анализы, независимо от того, проводятся ли такие анализы над данными горизонта или другими данными системы компонентов подземной выработки большой протяженности. Такие анализы могут выполняться либо процессором 421, либо другим специализированным процессором системы 400 мониторинга работоспособности. Например, система 420 дистанционного мониторинга может выполнять анализы над контролируемыми параметрами (собранными данными) от других компонентов длиннозабойной системы 200 разработки. В некоторых случаях, например, система 420 дистанционного мониторинга выполняет другие анализы данных, собранных от датчиков 360, 365, 370, 375, 380 и генерирует предупреждения. Такие предупреждения могут включать в себя детальную информацию относительно ситуации, которая вызвала предупреждение.

[0063] Таким образом, изобретение обеспечивает, в числе прочего, системы и способ для мониторинга угла наклона проходческого комбайна в длиннозабойной системе разработки. Различные признаки и преимущества изобретения изложены в последующей формуле изобретения.

Группа изобретений относится к способу и системе мониторинга длиннозабойной врубовой машины в системе разработки длинными очистными забоями, причем врубовая машина включает в себя проходческий комбайн, имеющий ножевой барабан. Способ содержит получение, посредством процессора, информации о желательном угле наклона для ножевого барабана, прием, посредством процессора, угла наклона, указывающего текущее положение наклона проходческого комбайна, определение, посредством процессора, находится ли угол наклона в желательном диапазоне углов наклона, причем желательный диапазон углов наклона основан на информации о желательном угле наклона, причем желательный диапазон углов наклона включает в себя верхний порог угла наклона и нижний порог угла наклона. Управление, посредством процессора, положением ножевого барабана на основе того, находится ли угол наклона в пределах желательного диапазона углов наклона, причем управление положением ножевого барабана включает в себя изменение вертикального положения ножевого барабана на основе разности между углом наклона и по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона. Технический результат заключается в улучшении контроля положения проходческого комбайна в системе разработки. 3 н. и 16 з.п. ф-лы, 15 ил.

1. Способ мониторинга длиннозабойной врубовой машины в системе разработки длинными очистными забоями, причем врубовая машина включает в себя проходческий комбайн, имеющий ножевой барабан, причем способ содержит:

получение, посредством процессора, информации о желательном угле наклона для проходческого комбайна;

прием, посредством процессора, угла наклона, указывающего текущее положение наклона проходческого комбайна;

определение, посредством процессора, находится ли угол наклона в желательном диапазоне углов наклона, причем желательный диапазон углов наклона основан на информации о желательном угле наклона, причем желательный диапазон углов наклона включает в себя верхний порог угла наклона и нижний порог угла наклона; и

управление, посредством процессора, положением ножевого барабана на основе того, находится ли угол наклона в пределах желательного диапазона углов наклона, причем управление положением ножевого барабана включает в себя изменение вертикального положения ножевого барабана на основе разности между углом наклона и по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона.

2. Способ по п. 1, в котором информация о желательном угле наклона включает в себя по меньшей мере одно, выбранное из группы, содержащей желательный угол наклона, порог желательного угла наклона и допуск желательного угла наклона.

3. Способ по п. 1, в котором управление вертикальным положением ножевого барабана включает в себя по меньшей мере одно, выбранное из группы, содержащей снижение положения ножевого барабана, когда угол наклона превышает верхний порог угла наклона, и повышение положения ножевого барабана, когда угол наклона ниже нижнего порога угла наклона.

4. Способ по п. 1, в котором определение, находится ли угол наклона в пределах желательного диапазона углов наклона, включает в себя сравнение, посредством процессора, угла наклона с по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона.

5. Способ по п. 1, дополнительно содержащий вычисление, посредством процессора, высоты коррекции наклона на основе разности между углом наклона и по меньшей мере одним из группы, включающей в себя верхний порог угла наклона и нижний порог угла наклона, и при этом управление положением ножевого барабана включает в себя по меньшей мере одно из опускания и поднятия ножевого барабана на основе высоты коррекции наклона.

6. Способ по п. 1, в котором получение информации о желательном угле наклона включает в себя прием, посредством процессора, желательного угла наклона и вычисление, посредством процессора, по меньшей мере одного, выбранного из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, с использованием желательного угла наклона и допуска желательного угла наклона, при этом желательный диапазон углов наклона задан по меньшей мере одним из верхнего порога угла наклона и нижнего порога угла наклона.

7. Способ по п. 1, в котором получение информации о желательном угле наклона включает в себя прием, посредством процессора, по меньшей мере одного, выбранного из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, при этом желательный диапазон углов наклона задан по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, и при этом определение, находится ли угол наклона в пределах желательного диапазона углов наклона, включает в себя сравнение, посредством процессора, угла наклона с по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона.

8. Способ по п. 1, в котором ножевой барабан представляет собой подошвенный ножевой барабан, используемый для подрубки нижнего участка минеральной залежи, и причем проходческий комбайн дополнительно включает в себя кровельный ножевой барабан, используемый для подрубки верхнего участка минеральной залежи.

9. Устройство мониторинга для системы разработки длинными очистными забоями, содержащей проходческий комбайн, имеющий ножевой барабан и датчик для определения положения наклона проходческого комбайна, причем устройство мониторинга включает в себя:

модуль мониторинга, реализованный на процессоре в коммуникации с проходческим комбайном, чтобы получать информацию о желательном угле наклона и принимать угол наклона, указывающий текущее положение наклона проходческого комбайна, причем модуль мониторинга включает в себя:

модуль анализа, сконфигурированный, чтобы определять, находится ли угол наклона в желательном диапазоне углов наклона, причем диапазон углов наклона основан на информации о желательном угле наклона, причем желательный диапазон углов наклона включает в себя верхний порог угла наклона и нижний порог угла наклона; и

модуль коррекции, сконфигурированный, чтобы управлять положением ножевого барабана на основе того, находится ли угол наклона в пределах желательного диапазона углов наклона,

причем модуль коррекции сконфигурирован для изменения вертикального положения ножевого барабана на основе разности между углом наклона и по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона.

10. Устройство мониторинга по п. 9, в котором информация о желательном угле наклона включает в себя по меньшей мере одно, выбранное из группы, содержащей желательный угол наклона, порог желательного угла наклона и допуск желательного угла наклона.

11. Устройство мониторинга по п. 9, в котором модуль коррекции сконфигурирован для снижения положения ножевого барабана, когда угол наклона превышает верхний порог угла наклона, и повышения положения ножевого барабана, когда угол наклона ниже нижнего порога угла наклона.

12. Устройство мониторинга по п. 9, в котором модуль анализа сконфигурирован для вычисления высоты коррекции наклона на основе разности между углом наклона и по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, и при этом модуль коррекции сконфигурирован, чтобы выполнять по меньшей мере одно, выбранное из группы, содержащей опускание и поднятие ножевого барабана на основе высоты коррекции наклона.

13. Устройство мониторинга по п. 9, в котором модуль анализа сконфигурирован для сравнения угла наклона с по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, чтобы определять, находится ли угол наклона в пределах желательного диапазона углов наклона.

14. Устройство мониторинга по п. 9, в котором модуль мониторинга сконфигурирован, чтобы принимать желательный угол наклона; вычислять по меньшей мере один, выбранный из группы, содержащей верхний порог угла наклона и нижний порог угла наклона с использованием желательного угла наклона и допуска желательного угла наклона, при этом желательный диапазон углов наклона определяется по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона.

15. Устройство мониторинга по п. 9, в котором модуль мониторинга сконфигурирован, чтобы принимать по меньшей мере один, выбранный из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, при этом желательный диапазон углов наклона задан по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, и при этом модуль анализа сравнивает угол наклона с по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона, чтобы определять, находится ли угол наклона в пределах желательного диапазона углов наклона.

16. Устройство мониторинга по п. 9, в котором ножевой барабан представляет собой подошвенный ножевой барабан, используемый для подрубки нижнего участка минеральной залежи, и причем проходческий комбайн дополнительно включает в себя кровельный ножевой барабан, используемый для подрубки верхнего участка минеральной залежи.

17. Система разработки длинными очистными забоями, содержащая:

проходческий комбайн, содержащий:

корпус проходческого комбайна;

ножевой барабан, соединенный с корпусом проходческого комбайна;

датчик, соединенный с корпусом проходческого комбайна и сконфигурированный для определения положения наклона корпуса проходческого комбайна;

процессор, соединенный с корпусом проходческого комбайна, причем процессор сконфигурирован для:

получения информации о желательном угле наклона и приема угла наклона, указывающего текущее положение наклона проходческого комбайна,

определения, находится ли угол наклона в желательном диапазоне углов наклона, причем диапазон углов наклона основан на информации о желательном угле наклона, причем желательный диапазон углов наклона включает в себя верхний порог угла наклона и нижний порог угла наклона; и

управления положением ножевого барабана посредством изменения вертикального положения ножевого барабана на основе разности между углом наклона и по меньшей мере одним, выбранным из группы, содержащей верхний порог угла наклона и нижний порог угла наклона.

18. Система по п. 17, в которой процессор сконфигурирован для управления вертикальным положением ножевого барабана и включает в себя по меньшей мере одно, выбранное из группы, содержащей снижение положения ножевого барабана, когда угол наклона превышает верхний порог угла наклона, и повышение положения ножевого барабана, когда угол наклона ниже нижнего порога угла наклона.

19. Система по п. 17, в которой процессор сконфигурирован для вычисления, посредством процессора, высоты коррекции наклона на основе разности между углом наклона и по меньшей мере одним из группы, включающей в себя верхний порог угла наклона и нижний порог угла наклона, и при этом управление положением ножевого барабана включает в себя по меньшей мере одно из опускания и поднятия ножевого барабана на основе высоты коррекции наклона.

| Способ управления очистным комплексом | 1988 |

|

SU1523661A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИЗАБОЙНОГО ПРОСТРАНСТВА С ПРИМЕНЕНИЕМ СИСТЕМ АВТОМАТИЗАЦИИ | 2009 |

|

RU2505677C2 |

| US 4008921 A1, 22.02.1977 | |||

| US 8708421 B2, 29.04.2014 | |||

| СПОСОБ РЕМОНТА ИЗДЕЛИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ПОСРЕДСТВОМ СВАРКИ | 1998 |

|

RU2196671C2 |

| US 5228751 A1, 20.07.1993. | |||

Авторы

Даты

2019-11-11—Публикация

2015-08-17—Подача