Изобретение относится к способу изготовления детали ротационной машины в соответствии с вводной частью независимого пункта 1 формулы изобретения. Изобретение относится также к способу ремонта детали ротационной машины в соответствии с вводной частью независимого пункта 13 формулы изобретения, а также к детали ротационной машины, изготавливаемой или ремонтируемой с использованием такого способа.

При изготовлении ротационных машин, таких как, например, насосы, турбины, компрессоры, компакторы или детандеры, известно, что вращающиеся роторы, рабочие колеса насосов, крыльчатки, а также неподвижные диффузоры или направляющие колеса тщательно изготавливают в виде детали из заготовки посредством процесса механической обработки или посредством процесса резания, например, посредством фрезерования. При этом заготовка может быть представлена в виде монолитного материала или может быть уже предварительно обработанной посредством первичного процесса формообразования.

Такой способ известен, например, из ЕР-В-2 012 957. Предлагаемый способ в частности отличается обеспечением изготовления детали посредством механической обработки, другими словами, деталь по меньшей мере по существу доводят до требуемой конечной формы целиком из заготовки посредством устройства механической обработки. При таком изготовлении за одно целое уже не требуется сборка предварительно обработанных частей детали, например, посредством сварки. Это особенно предпочтительно, потому что сварные швы или другие соединения могут быть слабым местом в сильно загруженных частях детали в рабочем состоянии, причем упомянутое слабое место может стать причиной образования трещины или другого повреждения детали, например, в результате коррозии.

Таким образом, изготовление посредством механической обработки без сборки отдельных частей предпочтительно, в частности в случае сильно нагруженных деталей. Поэтому такие детали как, например, роторы (рабочие колеса) насосов изготавливают из монолитного материала, в зависимости от применения, например, из высокопрочных нержавеющих сталей, суперсплавов, других пригодных металлов или металлических сплавов или также из неметаллических материалов, например, керамических материалов, а лопасти и каналы рабочего колеса изготавливают из данного материала посредством процессов резания, например, посредством фрезерования.

Как уже описано в ЕР-В-2 012 957, в некоторых случаях изготовление детали посредством механической обработки целиком невозможно по чисто геометрическим причинам. Например, когда роторы (рабочее колесо) выполнены как закрытые колеса. В таком исполнении рабочее колесо содержит ступицу, на которой расположены лопасти, а также опорный диск, закрывающий лопасти полностью или по меньшей мере частично на стороне, обращенной от упомянутой ступицы. Таким образом, между лопастями образуются по меньшей мере частично закрытые каналы, которые продолжаются от центра рабочего колеса до его внешней радиальной ограничивающей поверхности.

Даже если представить себе, что данные каналы могут быть фрезерованы из заготовки или подвергнуты механической обработке с обеих сторон, соответственно, то есть с внутренней стороны рабочего колеса и также с его радиальной ограничивающей поверхности посредством устройства механической обработки, очевидно, что геометрия при этом подвержена ограничениям и во многих случаях изготовление посредством механической обработки целиком невозможно или по меньшей мере неэкономично.

В таких случаях, если уже невозможно или нецелесообразно фрезеровать рабочее колесо целиком из монолитного материала по чисто геометрическим причинам, в существующем уровне техники сначала ступицу и лопасти изготавливают из заготовки посредством механической обработки. В этом случае каналы между лопастями представляют собой полностью открытые каналы, которые могут быть изготовлены просто. Затем опорный диск устанавливают и соединяют со ступицей или лопастями, соответственно, например, посредством сварки.

В качестве альтернативы, известно также изготовление участков каналов, которые невозможно фрезеровать, способом эрозии, например, посредством электроразрядной механической обработки (electrical discharge machining - EDM). Однако данные способы как правило сравнительно медленные и дорогие.

В существующем уровне техники такие детали, содержащие внутренние каналы, изготавливают также посредством литья, причем внутренние каналы изготавливают посредством соответствующего исполнения литейной формы или сердечника литейной формы, соответственно. Однако недостаток отлитой детали заключается в том, что во время литья могут появляться дефекты, например, в структурных деталях, оказывающие отрицательное влияние на упругость и прочность детали. Кроме того, в процессе литья качество поверхности, которое может быть достигнуто, а также точность размеров участков, которые невозможно фрезеровать, обычно ограничены.

В ЕР-А-2 669 042 предложен способ изготовления закрытого рабочего колеса посредством механической обработки, разделяющий обрабатываемую деталь (рабочее колесо) на два частичных объема, которые сходятся в разделяющей поверхности. В результате упомянутые частичные объемы образованы так, что разделяющая поверхность не содержит или не пересекает ограничивающие поверхности каналов, и каналы могут быть изготовлены способом механической обработки, например, фрезерования, целиком из первого частичного объема, впоследствии содержащего законченные каналы. Второй частичный объем, являющийся в этом случае только частью опорного диска, либо изготавливают в виде отдельной части и соединяют с первым частичным объемом после окончательной обработки, либо второй частичный объем формируют на первом частичном объеме аддитивным способом, например, посредством наварки. Таким образом, можно изготавливать каналы полностью посредством механической обработки. Однако данный способ также подвержен геометрическим ограничениям.

Данная проблема, объясненная посредством закрытых рабочих колес, также существует в других деталях, содержащих внутренний канал с таким расположением или геометрией, что изготовление посредством механической обработки целиком невозможно и нецелесообразно, в частности по геометрическим причинам. Примерами, упомянутыми в данном документе, являются закрытые направляющие колеса, диффузоры или также охлаждающие каналы в турбинных лопатках, например, для охлаждающего воздуха.

Таким образом, исходя из уровня техники, цель изобретения состоит в том, чтобы предложить другой способ изготовления детали ротационной машины, каковая деталь содержит по меньшей мере один внутренний канал, посредством какового способа, в частности, могут быть изготовлены такие детали, которые не позволяют изготавливать канал целиком посредством механической обработки по геометрическим причинам. Кроме того, предполагается, что изобретение предлагает соответствующую деталь.

Упомянутые цели изобретения, соответствующие данной проблеме, отличаются признаками независимого пункта формулы изобретения соответствующей категории.

В соответствии с изобретением, предлагается способ изготовления детали ротационной машины, причем упомянутая деталь продолжается в аксиальном направлении, а также в перпендикулярном ему радиальном направлении и содержит по меньшей мере один внутренний канал, который продолжается от первого конца внутренней части центра упомянутой детали и до второго конца в радиальной ограничивающей поверхности детали и который является по меньшей мере частично закрытым, при этом получают заготовку, содержащую внутреннюю часть детали и каковая заготовка ограничена внешней поверхностью в радиальном направлении, причем упомянутую заготовку подвергают обработке субтрактивным способом в первом субтрактивном этапе технологического процесса таким образом, что в области упомянутой внешней поверхности формируют внешний контур, который продолжается по меньшей мере в радиальном направлении, а также изготавливают часть упомянутого канала, которая по меньшей мере частично продолжается радиально в заготовке до упомянутого первого конца, и затем упомянутый канал завершают посредством процесса наращивания на заготовке.

В контексте настоящего изобретения, упомянутая внутренняя часть представляет собой участок детали, где внутренний канал примыкает к центральному участку детали. Предпочтительно, но необязательно, упомянутая внутренняя часть содержит аксиальную ось А, части лопастей, а также части ступицы и опорного диска.

Таким образом, способ в соответствии с изобретением сочетает субтрактивный процесс, в котором материал удаляют с заготовки, с аддитивным процессом или процессом наращивания, в котором материал наносят предпочтительным способом. В данном случае только часть канала изготавливают посредством процесса механической обработки, поскольку остальную часть канала образуют посредством процесса наращивания. Конечно, особенно предпочтительно, субтрактивный этап технологического процесса для точной механической обработки может также осуществляться между двумя подэтапами наращивания. Благодаря данному сочетанию, можно создавать канал с по меньшей мере почти любой требуемой геометрией.

В данном случае процесс наращивания представляет собой процесс, в котором упомянутый процесс осуществляется непосредственно из бесформенного материала или материала неопределенной формы, например, посредством расплавления.

Поскольку посредством субтрактивного процесса в участке внешней поверхности формируется внешний контур, который продолжается по меньшей мере в радиальном направлении, можно завершать канал посредством процесса наращивания на заготовке оптимальным способом. Таким образом, в частности гарантируется, что в процессе наращивания материал может быть надежно нанесен, поскольку нанесение материала можно быть осуществлено под оптимальным углом. Это оказывает положительное влияние на оптимальное изготовление канала, а также на использование наносимого материала.

Таким образом, упомянутый внешний контур содержит поверхность внешнего контура, нормаль к которой проходит под углом от 0 до 180° в радиальном направлении. Канал может быть наращен и завершен над поверхностью внешнего контура в направлении нормали к поверхности.

Поскольку размер внешней поверхности заготовки в радиальном направлении меньше чем размер ограничивающей поверхности готовой детали в радиальном направлении, в частности радиально внешние части детали изготавливают посредством процесса наращивания, например, часть канала, примыкающую к ограничивающей поверхности и которая содержит второй конец канала. Данный процесс наращивания в радиальном направлении в частности имеет преимущество в том, что в этом случае в процессе наращивания обычно нужно изготавливать неперекрывающиеся или только немного перекрывающиеся структуры, что особенно предпочтительно в отношении технологических аспектов.

Поскольку заготовку не нужно изготавливать посредством литья, заготовка предпочтительно может состоять из кованого материала, который затем подвергается механической обработке. При механической обработке сохраняются все преимущества кованого материла. При этом в первом субтрактивном этапе технологического процесса посредством механической обработки изготавливают упомянутый внешний контур в участке внешней поверхности, каковой контур продолжается по меньшей мере в радиальном направлении, а также часть канала, которая в заготовке продолжается радиально, по меньшей мере частично, до первого конца. Таким образом, после завершения первого субтрактивного этапа технологического процесса внешний контур, продолжающийся в радиальном направлении, и завершена часть канала, которая начинается в первом конце внутренней части центра заготовки или детали, соответственно, и каковой канал продолжается до внешней поверхности заготовки. Первый субтрактивный этап технологического процесса может либо включать фрезерование от внешней поверхности заготовки либо фрезерование от центра заготовки. В частности возможно также, что первый субтрактивный этап технологического процесса включает как фрезерование или механическую обработку, соответственно, из центра, так и фрезерование от внешней поверхности заготовки.

После завершения первого субтрактивного этапа технологического процесса канал завершают посредством процесса наращивания, и деталь доводят до ее конечной формы.

В соответствии с особенно предпочтительным вариантом осуществления, первый субтрактивный этап технологического процесса осуществляется таким образом, что внешней контур содержит части опорного диска детали и/или части ступицы детали. Тем самым посредством процесса наращивания значительно упрощается завершение канала, поскольку более значительная часть поверхности является доступной для нанесения материала.

Процесс наращивания предпочтительно осуществляется послойно. Таким образом, возможно, что процесс наращивания осуществляется послойно по меньшей мере в направлении, перпендикулярном аксиальному направлению. Возможно также, конечно, что процесс наращивания дополнительно осуществляется послойно в аксиальном направлении. Кроме того, возможно также, что процесс наращивания дополнительно осуществляется послойно в периферийном направлении, продолжающемся под углом Альфа относительно радиального направления. При этом угол Альфа находится в пределах от 0 до 180°, предпочтительно в пределах от 30° до 150°, особенно предпочтительно в пределах от 60° до 120°.

В предпочтительном варианте осуществления, деталь содержит множество внутренних каналов, причем каждый канал продолжается от первого конца из внутренней части заготовки до второго конца в радиальной ограничивающей поверхности детали, при этом смежные каналы соответственно разделены разделительной стенкой. Таким образом, в каждом случае в первом субтрактивном этапе технологического процесса изготавливают одну часть каждого канала, которая продолжается от соответствующего первого конца канала до внешней поверхности заготовки и при этом каждую разделительную стенку и каждый канал заканчивают только посредством процесса наращивания.

Предпочтительно, заготовка представляет собой сплошное и в частности вращательно симметричное тело. Но в центре заготовки предпочтительно может быть предусмотрено цилиндрическое аксиальное и сквозное отверстие, которое используется, например, для закрепления готовой детали на валу, например, на приводном валу насоса. Т.е. перед первым субтрактивным этапом технологического процесса заготовка предпочтительно содержит центральное отверстие, которое расположено радиально внутри так, что в законченном состоянии детали каждый первый конец канала, расположенный в центре, отделен от упомянутого центрального отверстия кольцеобразным элементом.

Другим предпочтительным признаком является то, что процесс наращивания включает несколько аддитивных этапов технологического процесса для последовательного наращивания детали. Особенно предпочтительно, если по меньшей мере один дополнительный субтрактивный этап технологического процесса осуществляется между аддитивными этапами технологического процесса. В данном дополнительном субтрактивном этапе технологического процесса, структура, которая образована в предыдущем аддитивном этапе технологического процесса, может быть подвергнута повторной обработке, например, посредством фрезерования, посредством шлифовки или посредством полирования. Посредством данного признака, может быть реализована оптимизация поверхности или может быть достигнута особенно высокая геометрическая точность.

В настоящее время известны обрабатывающие устройства, при помощи которых могут осуществляться аддитивные процессы, например, лазерная наплавка, а также субтрактивные процессы, например, фрезерование или шлифовка. Такие устройства содержат различные обрабатывающие головки, например, которые выполнены с возможностью автоматической замены, при этом, например, одна обрабатывающая головка приспособлена для лазерной наплавки, тогда как другая обрабатывающая головка приспособлена для фрезерования. В частности, такие обрабатывающие устройства обеспечивают быстрый и простой переход между субтрактивными и аддитивными способами обработки без необходимости перезакреплять обрабатываемую заготовку и переносить ее на другую технологическую установку. Это позволяет осуществлять очень быстрое, экономичное и высококачественное изготовление деталей, которые подвергаются очень точной обработке.

Возможным вариантом является наращивание детали по частям после первого субтрактивного этапа технологического процесса, при этом предпочтительно прежде всего выполняют только каждую разделительную стенку. Таким образом, например, после завершения первого субтрактивного этапа технологического процесса, сначала целиком формируют все разделительные стенки между каналами, а затем формируют еще недостающие части, например, части, которые превращают каналы в закрытые каналы.

Особенно предпочтительно по технологическим причинам, если процесс наращивания осуществляется посредством лазера. Для процесса наращивания особенно пригоден способ лазерной наплавки.

Наложения особенно целесообразны для практического использования, если деталь выполнена в виде рабочего колеса, направляющего колеса или диффузора ротационной машины, в частности насоса, турбины, компрессора или компактора или детандера.

Показано, что способ в соответствии с изобретением может быть также очень выгодно использован соответствующим образом для ремонта поврежденных или изношенных деталей ротационной машины. В соответствии с этим, изобретение также предлагает способ ремонта детали ротационной машины, каковая деталь продолжается в аксиальном направлении, а также в перпендикулярном ему радиальном направлении и содержит множество внутренних каналов, каждый из которых продолжается от первого конца в центре упомянутой детали до второго конца в радиальной ограничивающей поверхности детали, причем смежные каналы соответственно разделены разделительной стенкой, и определяют поврежденные участки детали в ограничивающей поверхности или в одном из каналов или в одной из разделительных стенок, затем получают заготовку посредством удаления поврежденных участков посредством механической обработки или разделения, причем упомянутая заготовка содержит внутреннюю часть центра детали, и удаленные поврежденные участки заменяют посредством процесса наращивания на заготовке для получения конечной формы детали.

В соответствии с изобретением, в первом субтрактивном этапе технологического процесса заготовка подвергается субтрактивной обработке таким образом, что в участке внешней поверхности формируется внешний контур, который продолжается по меньшей мере в радиальном направлении. Затем завершают каналы на заготовке посредством процесса наращивания, при этом предпочтительно все удаленные поврежденные участки дополнительно снова заполняют посредством процесса наращивания.

Относительно способа ремонта детали в соответствии с изобретением, заготовку изготавливают соответствующим аналогичным способом, как в упомянутом способе изготовления детали, на каковой заготовке затем изготавливают пропущенные части или участки детали посредством процесса наращивания. Относительно упомянутого способа ремонта, заготовку получают посредством удаления поврежденных участков детали. После получения заготовки посредством удаления поврежденных участков, заготовка в принципе соответствует заготовке, изготовленной посредством упомянутого способа изготовления детали после осуществления первого субтрактивного этапа технологического процесса.

Удаление поврежденных участков может осуществляться посредством метода механической обработки, например, посредством фрезерования или посредством обтачивания. В качестве альтернативы или дополнительно, можно удалять поврежденные части посредством процесса отделения, например, посредством пробивания отверстий, резки, газоплазменной резки или распиливания.

Другим предпочтительным признаком упомянутого способа изготовления детали, а также упомянутого способа ремонта детали является то, что для процесса наращивания используют по меньшей мере один материал, причем упомянутый материал отличается от материала, из которого состоит заготовка. Относительно упомянутого процесса наращивания, для того чтобы оптимизировать свойства детали в ее заданных участках по выбору, можно использовать один или несколько разных материалов или веществ. Например, участки детали, которые подвергаются самым большим нагрузкам в рабочем состоянии, можно изготавливать из очень твердого или очень стойкого к износу или очень стойкого к коррозии материала. Относительно рабочего колеса насоса, такими особенно сильно нагруженными участками являются, например, радиальные внешние части разделительных стенок (лопастей) между каналами, а значит и задние кромки лопастей, а также участок радиальной ограничивающей поверхности рабочего колеса. В процессе наращивания данные участки могут быть изготовлены из очень стойкого к износу материала.

В процессе наращивания, конечно, можно заменять материал, так, например, в процессе наращивания сначала использовать один материал, причем упомянутый материал, например, является таким же как материал заготовки, а затем использовать другой материал, например, для радиальных внешних участков детали.

Таким образом, посредством процесса наращивания можно получать слой на отдельных частях, например, износостойкое покрытие.

Таким образом, благодаря данному признаку можно, например, реализовать более высокую твердость детали на поверхностях износа детали по выбору. Тем самым увеличивают срок эксплуатации детали. Относительно рабочего колеса насоса, можно также в частности сделать его без кольца износа и заменить его покрытием, создаваемым посредством процесса наращивания.

В соответствии с изобретением предлагается также деталь ротационной машины, изготовленная или отремонтированная способом в соответствии с изобретением.

В соответствии с предпочтительным вариантом осуществления, каждая разделительная стенка выполнена в виде лопасти.

Упомянутые варианты в частности целесообразны для практического использования, если деталь выполнена в виде рабочего колеса, направляющего колеса или диффузора ротационной машины, в частности насоса, турбины, компрессора, компактора или детандера.

Другие предпочтительные признаки и варианты изобретения вытекают из зависимых пунктов формулы изобретения.

Изобретение более подробно описано ниже со ссылкой на варианты осуществления и чертежи, из которых

Фиг.1 представляет собой перспективный вид варианта осуществления детали в соответствии с изобретением, причем упомянутая деталь изготовлена в соответствии с вариантом осуществления способа в соответствии с изобретением.

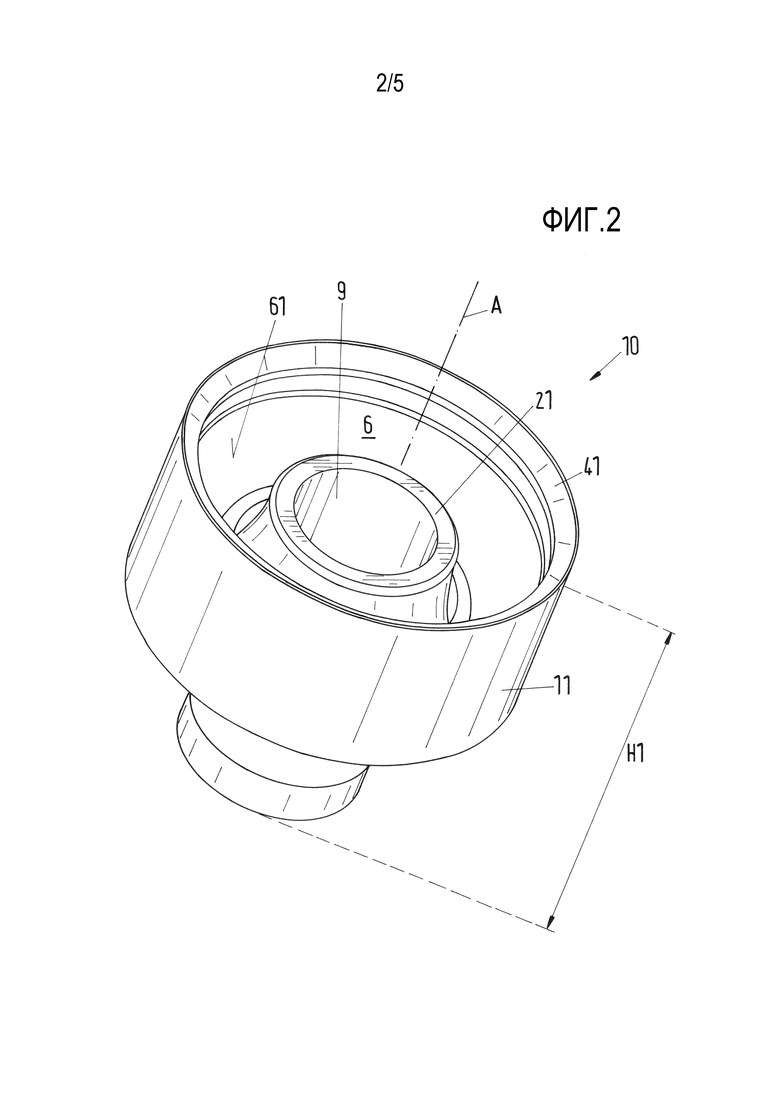

Фиг.2 представляет собой перспективный вид варианта осуществления заготовки для исполнения варианта осуществления способа в соответствии с изобретением,

Фиг.3 представляет собой вид заготовки, показанной на фиг.2, в разрезе в аксиальном направлении,

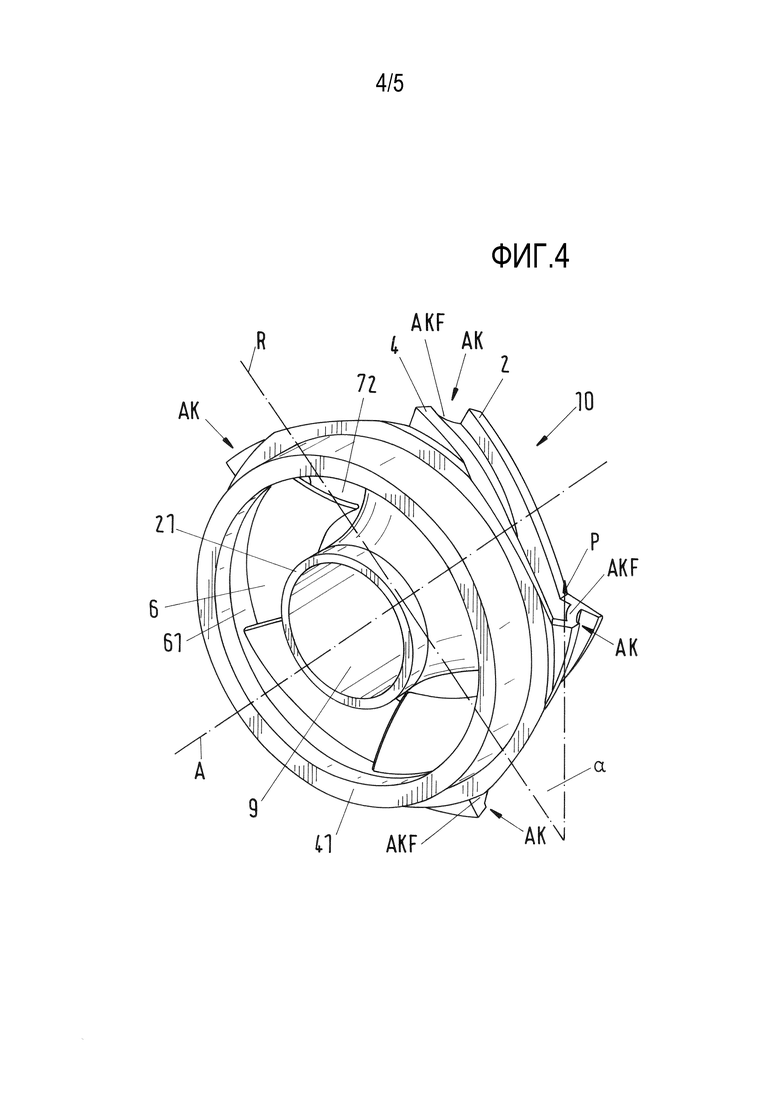

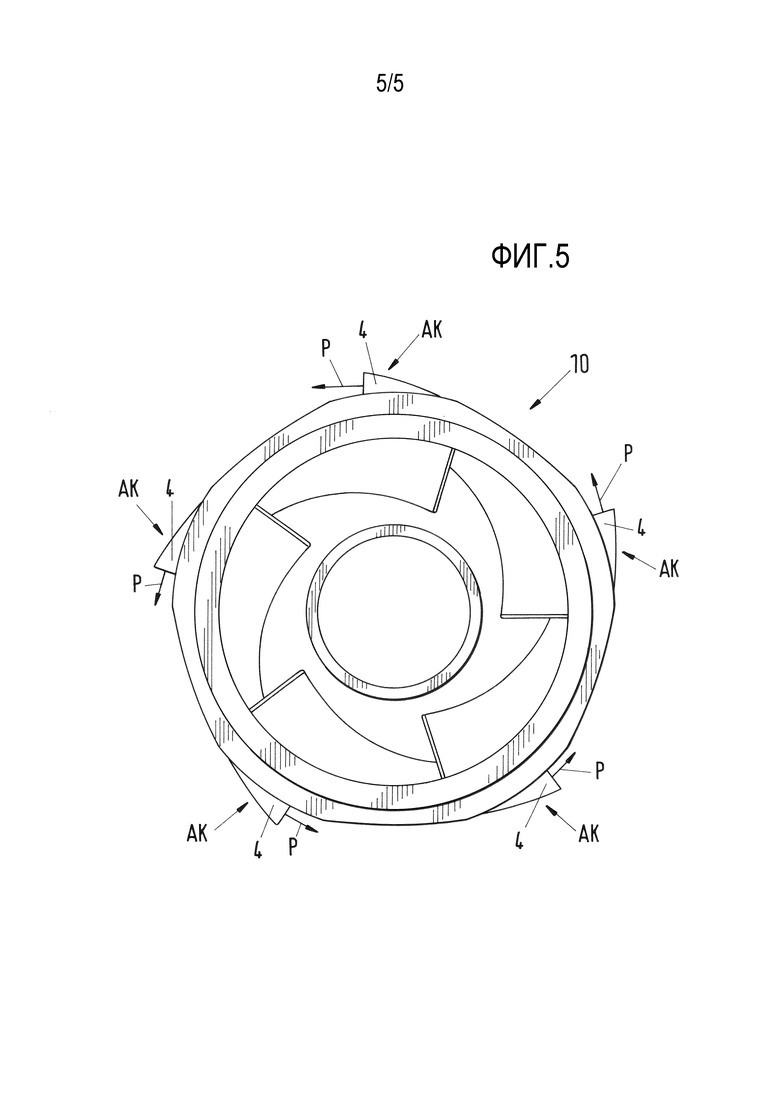

Фиг.4 представляет собой перспективный вид варианта осуществления заготовки, показанной на фиг.2, после завершения первого субтрактивного этапа технологического процесса, и

Фиг.5 представляет собой вид сверху заготовки, показанной на фиг.4.

Способ в соответствии с изобретением используется для изготовления детали ротационной машины, причем упомянутая деталь содержит по меньшей мере один внутренний канал, продолжающийся от центра до ограничивающей поверхности детали и который является по меньшей мере частично закрытым. При этом закрытый канал представляет собой канал, который является полностью закрытым за исключением входа или выхода, таким образом, упомянутый канал имеет трубчатую форму, другими словами, канал ограничен повсюду одной стенкой или несколькими стенками, перпендикулярными его основному направлению потока. Для сравнения, открытый канал означает канал, который не ограничен стенкой в направлении, перпендикулярном его основному направлению потока, а значит и в направлении, перпендикулярном его продольному удлинению, а он является открытым. Так, например, канал с U-образной или V-образной стенкой является открытым каналом. Если бы открытая сторона U-образного профиля или V-образного профиля была закрыта пластиной, то данный канал был бы закрытым каналом.

Частично закрытый канал означает канал, который частично выполнен как закрытый канал и частично как открытый канал.

В приведенном ниже описании изобретения упоминается важный пример для практики с примерной смыслом, в котором упомянутая деталь представляет собой закрытый ротор (рабочее колесо), соответственно, турбодвигателя, например, насоса. Для лучшего понимания, фиг.1 показывает перспективный вид варианта осуществления детали в соответствии с изобретением, при этом упомянутая деталь представляет собой закрытое рабочее колесо, которое обозначено в целом ссылочной позицией 1. Рабочее колесо 1 может быть изготовлено способом в соответствии с изобретением.

Деталь 1 или рабочее колесо 1, соответственно, продолжается в аксиальном направлении А, а также в перпендикулярном ему радиальном направлении R. Аксиальное направление А обычно означает направление, которое определяется осью вращения ротационной машины, когда деталь 1 установлена в ротационной машине. Ось вращения представляет собой ось, вокруг которой вращается ротор ротационной машины в рабочем состоянии.

В рабочем состоянии рабочее колесо 1 вращается вокруг оси вращения, которая определяет аксиальное направление А. Направление, перпендикулярное аксиальному направлению А, называется радиальным направлением R.

Рабочее колесо 1 представляет собой вращательно симметричную деталь относительно аксиального направления А и содержит ступицу 2, как по существу известно, при помощи которой рабочее колесо 1 обычно закрепляют на оси или валу, здесь не показанном, а также несколько лопастей 3, которые расположены на ступице 2, а также опорный диск 4, закрывающий лопасти 3 по меньшей мере частично на стороне или крае, соответственно, обращенном от ступицы 2. В соответствии с описанием (фиг.1), опорный диск 4 продолжается выше ступицы 2 относительно аксиального направления А. В результате в соответствии с описанием, над лопастями 3 образуется внутреннее пространство 6, ограниченное опорным диском 4 относительно радиального направления R. В рабочем состоянии данное внутреннее пространство 6 представляет собой вход, через который текучая среда затекает в рабочее колесо 1. В каждом случае между двумя смежными лопастями 3 существует внутренний канал 7, выполненный как по меньшей мере частично закрытый канал 7, а в данном случае как закрытый канал 7.

Каждый канал 7 продолжается от первого конца 72 в центре рабочего колеса 1, который образован посредством внутреннего пространства 6, до соответствующего второго конца 71 в ограничивающей поверхности 42 рабочего колеса 1. Ограничивающая поверхность 42 представляет собой радиально внешнюю поверхность рабочего колеса 1, которая продолжается параллельно аксиальному направлению А, другими словами, поверхность, ограничивающую рабочее колесо 1 снаружи в радиальном направлении R. Выражение «параллельно аксиальному направлению А» означает, что каждый вектор нормали к ограничивающей поверхности 42 расположен перпендикулярно аксиальному направлению А. Ограничивающая поверхность 42 содержит радиально внешние поверхности опорного диска 4 и ступицы 2, а также радиально внешние замыкающие кромки лопастей 3, которые называются задними кромками 31.

При этом смежные каналы 7 разделены разделительной стенкой 3, причем каждая разделительная стенка 3 в каждом случае образует одну лопасть 3 рабочего колеса 1.

В зависимости от конструкции рабочего колеса 1, возможно также, что замыкающие кромки лопастей 3 расположены позади относительно радиального направления, что означает, что они не находятся на ограничивающей поверхности 42. В этом случае опорный диск 4 и/или ступица 2 выступают за лопасти 3 или замыкающие кромки лопастей 3, соответственно, относительно радиального направления R. Такая конструкция в частности возможна также в роторе турбины, где внешние замыкающие кромки лопастей 3 обычно являются передними кромками.

Таким образом, каждый закрытый канал 7 ограничен ограничивающей поверхностью 8, в каждом случае состоящей из поверхностей двух смежных лопастей 3, обращенных друг к другу, а также из промежуточных участков поверхностей ступицы 2 и опорного диска 4, обращенных друг к другу, причем упомянутые участки поверхности образуют нижнюю часть и верхнюю часть соответствующего канала 7. Таким образом, каждая лопасть 3 образует разделительную стенку между двумя смежными внутренними каналами 7. Второй конец 71 каждого канала 7 содержит выход, при помощи которого соответствующий канал 7 объединяется с ограничивающей поверхностью 42. Смежные вторые концы 71 в периферийном направлении отделены друг от друга задней кромкой 31.

Рабочее колесо 1 содержит также центральное сквозное отверстие 9, которое используется для приема вала или оси, на которой устанавливают рабочее колесо 1.

Вариант осуществления способа в соответствии с изобретением более подробно описан ниже со ссылкой на фиг.2-5.

В соответствии с способом в соответствии с изобретением прежде всего получают заготовку. Фиг.2 показывает перспективный вид варианта осуществления такой заготовки, которая в целом обозначена ссылочной позицией 10. Данная заготовка 10 приспособлена для изготовления рабочего колеса 1, показанного на фиг.1. Для лучшего понимания, фиг.3 показывает вид заготовки 10, показанной на фиг.2, в разрезе в аксиальном направлении А.

Заготовка 10 особенно предпочтительно выполнена вращательно симметричной относительно аксиального направления А, как показано также на фиг.2 и фиг.3.

Заготовка 10 содержит центральное сквозное отверстие 9, которое используется для приема вала или оси, на которой может быть установлено рабочее колесо 1. В области своего верхнего края (показанной на фиг.2) отверстие 9 ограничено кольцеобразным элементом 21, расположенным коаксиально вокруг аксиального направления А. В законченном состоянии рабочего колеса 1 кольцеобразный элемент 21 образует часть ступицы 2.

Заготовка 10 дополнительно содержит центр, образованный посредством внутреннего пространства 6, который в рабочем состоянии представляет собой вход рабочего колеса 1, через который текучая среда затекает в рабочее колесо 1. Внутреннее пространство 6 выполнено в виде углубления в заготовке 10, которое является вращательно симметричным и расположено коаксиально вокруг кольцеобразного элемента 21. Данное углубление ограничено с радиально внутренней стороны кольцеобразным элементом 21. Рассматривая радиальное направление R снаружи, углубление, образующее внутреннее пространство 6, ограничено цилиндрическим участком 41, а также по существу конусообразной стенкой 61, примыкающей к цилиндрическому участку 41 снизу (показано на фиг.3) в аксиальном направлении А. Цилиндрический участок 41, а также стенка 61 расположены коаксиально относительно отверстия 9 и являются вращательно симметричными относительно аксиального направления А. В готовом рабочем колесе 1 (см. фиг.1) цилиндрический участок 41 образует часть опорного диска 4, то есть часть, ограничивающую внутреннее пространство 6 в радиальном направлении.

В радиальном направлении R заготовка 10 ограничена внешней поверхностью 11, которая в данном варианте осуществления выполнена цилиндрической и которая продолжается коаксиально относительно отверстия 9 вокруг аксиального направления А. Таким образом, размер внешней поверхности 11 в радиальном направлении R представляет собой диаметр D1 цилиндрической внешней поверхности 11.

Возможны также, конечно, и такие варианты, в которых радиально внешняя поверхность 11 заготовки 10 не цилиндрическая, а имеет другую геометрическую форму, например, форму конуса или усеченного конуса. В таких случаях D1 указывает максимальный размер внешней поверхности 11 в радиальном направлении R, а значит максимальный диаметр, например, который ограничен внешней поверхностью 11.

Максимальный размер заготовки 10 в аксиальном направлении А определяется высотой Н1. Высота внешней поверхности 11 заготовки 10 в аксиальном направлении А может быть меньше или равна данной высоте Н1.

Заготовка 10 выполнена таким образом, что диаметр D1 ее внешней поверхности 11 меньше, чем соответствующий размер ограничивающей поверхности 42 в радиальном направлении R. Размер ограничивающей поверхности в радиальном направлении R соответствует внешнему диаметру D2 рабочего колеса 1 (см. фиг.1). То есть D1 < D2.

Высота Н2 рабочего колеса 1 в аксиальном направлении А (см. фиг.1) представляет собой максимальный размер в аксиальном направлении А.

В данном варианте осуществления высота Н1 заготовки 10 измеряется так, что она равна высоте Н2 готового рабочего колеса, так что Н1=Н2.

Конечно, может быть также предпочтительно определять высоту Н1 заготовки 10 так, чтобы она была меньше, чем высота Н2 готового рабочего колеса. Например, соответствующий выбор Н1 может быть сделан на основе критерия, насколько большой объем детали 1 должен быть получен посредством процесса наращивания и какие части детали 1 должны быть изготовлены уже в первом субтрактивном этапе технологического процесса. Это, конечно же, зависит от конкретной геометрии изготавливаемой детали 1 и экономических факторов.

Внешняя поверхность 11 заготовки 10 предпочтительно выполнена как сплошная поверхность без отверстий.

Особенно предпочтительно, заготовка 10 получена из кованого материала, который может представлять собой металл или металлический сплав. Так, например, пригодной является сталь в ее известных вариантах осуществления или сплав на основе алюминия, титана, никеля или кобальта или цветной металл. Возможны, конечно также и другие кованые материалы, например, литой материал, синтетический материал или композит или другой механически обрабатываемый материал.

Заготовка 10 предпочтительно получена или обработана таким образом, что части ступицы 2, а также опорного диска 4 уже выполнены в своей требуемой конечной форме или по меньшей мере по существу в своей конечной форме. При этом «по существу» означает, что на более позднем этапе, конечно, могут быть осуществлены последующие обработки, такие как, например, фрезерование, обтачивание, шлифовка, полирование или что-либо подобное, однако существенное формирование в заготовке 10 уже осуществлено. Предпочтительно, по меньшей мере перечисленные ниже части заготовки 10 выполнены таким образом, что они по существу имеют конечную форму законченного рабочего колеса: центральное аксиальное отверстие 9, кольцеобразный элемент 21 как часть ступицы 2, цилиндрический участок 41 как часть опорного диска 4, внутреннее пространство 6, которое образует центр и которое реализовано посредством упомянутого углубления в заготовке 10. Кроме того, в описанном здесь варианте осуществления, высота Н1 заготовки 10 уже по существу соответствует высоте Н2 рабочего колеса 1.

Далее на заготовке 10 осуществляется первый субтрактивный этап технологического процесса, который описан ниже. Фиг.4 показывает перспективный вид заготовки 10 после завершения первого субтрактивного этапа технологического процесса. В частности, первый субтрактивный этап технологического процесса осуществляется посредством механической обработки. Для лучшего понимания, фиг.5 дополнительно показывает вид сверху заготовки, показанной на фиг.4.

Субтрактивный этап технологического процесса означает, что в таком этапе технологического процесса материал срезают или удаляют с детали, в данном случае с заготовки 10. Процесс механической обработки обычно означает процесс, в котором лишний материал удаляют с заготовки 10 или детали, соответственно, в виде стружки, чтобы получить требуемую геометрическую форму. Например, процессы механической обработки представляют собой, помимо прочих, фрезерование, обтачивание, сверление, сглаживание, заточку напильником, шлифовку, хонингование или притирку.

Первый субтрактивный этап технологического процесса предпочтительно включает фрезерование посредством устройства для механической обработки, содержащего, например, фрезерный станок с компьютерным управлением. Особенно предпочтительно, устройство для механической обработки выполнено по меньшей мере в виде пятикоординатного фрезерного станка, при помощи которого из заготовки 10 получают требуемую геометрическую форму. Фрезерный станок обычно направляется посредством манипулятора, причем направляющая выполнена с применением компьютера.

В первом субтрактивном этапе технологического процесса формируют внешние контуры АК в участке внешней поверхности 11, которые продолжаются в радиальном направлении R. При этом каждый внешний контур АК содержит поверхность АКF внешнего контура, причем нормаль к данной поверхности (на фиг.4 и 5 показанная стрелкой Р) проходит под углом α в пределах от 0° до 90° относительно радиального направления R. Кроме того, изготавливают одну часть каждого канала 7, которая продолжается от первого конца 72 соответствующего канала к внешней поверхности 11 заготовки 10. Первый конец 72 каждого канала 7 примыкает к стенке 61, которая ограничивает внутреннее пространство 6. Таким образом, участок выхода каждого канала 7 к внешней поверхности 11 выполнен как участок частично закрытого канала. Данные выходы каждый фрезеруют до внешней поверхности 11.

То есть после завершения первого субтрактивного этапа технологического процесса заготовка 10 содержит внешние контуры АК в участке внешней поверхности 11 (см. фиг.4 и фиг.5), которые продолжаются в радиальном направлении, и часть каналов, начинающуюся в первом конце 72 внутренней части К центра 6 заготовки и продолжающуюся до внешней поверхности 11 заготовки 10. В данном варианте осуществления, внешние контуры АК содержат части опорного диска 4, а также части ступицы 2.

Части каждого канала 7, изготавливаемые в первом субтрактивном этапе технологического процесса, что означает в каждом случае участок канала от первого конца 72 канала в стенке 61 внутреннего пространства 6 до выхода соответствующего канала к внешней поверхности 11 заготовки 10, предпочтительно изготавливают таким образом, что они по существу имеют по меньшей мере свою конечную форму.

Таким образом, заготовка 10 уже имеет по меньшей мере по существу конечную форму готового рабочего колеса 1, кроме тех участков рабочего колеса 1, которые расположены радиально снаружи относительно внешней поверхности 11 заготовки 10.

Понятно, что первый субтрактивный этап технологического процесса может включать фрезерование от стенки 61 или от внутреннего пространства 6, соответственно, а также фрезерование от внешней поверхности 11.

Преимуществом чисто механической обработки является то, что заготовка 10, полученная из кованого материала, сохраняет все положительные свойства кованого материала.

После завершения первого субтрактивного этапа технологического процесса, еще недостающие части детали 1 изготавливают посредством этапа наращивания, и деталь 1 доводят до ее конечной формы. Фиг.1 показывает в перспективном виде готовую деталь 1, в данном случае закрытое рабочее колесо 1, которое изготовлено из заготовки 10, показанной на фиг.2 и 3.

Этап наращивания означает этап, в котором наносят бесформенный или имеющий неопределенную форму материал. При этом упомянутый бесформенный материал, например, порошок, или материал неопределенной формы, например, полосовой материал, обычно расплавляют, чтобы наращивать еще недостающие части детали 1 на заготовке или на уже существующей конструкции, соответственно. Таким образом, этап наращивания представляет собой процесс из бесформенного или имеющего неопределенную форму материала.

Изготовление посредством наращивания включает один или несколько аддитивных этапов технологического процесса. Аддитивный этап технологического процесса или аддитивное производство, которое также называется генеративным производством, соответственно, означает этап технологического процесса, в котором материал добавляют или наносят на деталь, в данном случае на заготовку 10. Требуемые конструкции обычно получают, например, посредством процесса наращивания на детали, в аддитивном производстве из бесформенного материала, например, жидкостей или порошков, или из материала неопределенной формы, например, полосового или проволочного материала, посредством химических и/или физических процессов. Аддитивными способами производства, известными по существу для металлических деталей, являются, например, методы наварки, в частности такие как сварка вольфрамовым электродом в инертном газе (tungsten inert gas welding - TIG) или лазерная наплавка или плазменные методы или селективная лазерная плавка (selective laser melting - SLM) или селективное лазерное спекание (selective laser sintering - SLS).

После завершения первого субтрактивного этапа технологического процесса формируют посредством процесса наращивания еще недостающие участки детали 1, в частности радиально внешние части разделительных стенок 3 и каналов 7, части опорного диска 4, а также части ступицы 2. Кроме того, посредством процесса наращивания изготавливают части кольцеобразного элемента 21 и/или цилиндрического участка 41.

Таким образом, в данном варианте осуществления, сначала начинают процесс наращивания на соответствующих поверхностях AKF соответствующих внешних контуров АК и завершают каналы 7. То есть процесс наращивания вначале осуществляется в направлении нормали к поверхностям AKF внешнего контура. После завершения каналов 7 деталь доводят до ее конечной формы.

В предпочтительном варианте осуществления, еще недостающие части формируют в процессе наращивания посредством лазерной наплавки. Метод лазерной наплавки с его разными вариантами хорошо известен специалисту в данной области техники и поэтому дополнительные пояснения не требуются.

Таким образом, можно осуществлять процесс наращивания заготовки 10 послойно.

Другим также предпочтительным вариантом осуществления является наращивание детали 1 по частям в процессе наращивания, т.е. отдельные части детали 1, такие как, например, разделительные стенки 3 или покрытия каналов 7, формируют постепенно в том смысле, что сначала полностью формируют одну часть, например, разделительные стенки, до их конечного состояния, а затем полностью формируют следующую часть. Данный процесс повторяют до тех пор, пока деталь не будет закончена.

Кроме того, возможно, что отдельные части детали 1 формируют не целиком, а только частями, другими словами, сначала формируют часть разделительных стенок 3, затем часть покрытий каналов 7, затем снова часть разделительных стенок 3 и так далее. При этом после частичного формирования предпочтительно может осуществляться дополнительный субтрактивный этап технологического процесса.

Как уже было упомянуто, в соответствии с предпочтительным вариантом осуществления процесс наращивания может включать несколько аддитивных этапов технологического процесса для последовательного формирования детали 1. При этом особенно предпочтительно осуществление по меньшей мере одного дополнительного субтрактивного этапа технологического процесса между аддитивными этапами технологического процесса.

Отклонения от требуемой геометрии, которые возникли в предыдущем аддитивном этапе технологического процесса, могут быть компенсированы в таком дополнительном субтрактивном этапе технологического процесса, например, посредством механической обработки. Так, например, в данном дополнительном субтрактивном этапе технологического процесса могут осуществляться фрезерование или шлифовка для удаления такого материала, которого в аддитивном технологическом процессе было нанесено слишком много, или для выравнивания или шлифовки соединений между смежными слоями или тому подобное.

Особенно предпочтительно осуществление дополнительного субтрактивного этапа технологического процесса в каждом случае между двумя аддитивными этапами технологического процесса, т.е. аддитивные технологические этапы и дополнительные субтрактивные этапы технологического процесса осуществляются попеременно или по очереди, соответственно. Это гарантирует очень высокое качество и точность детали 1.

В настоящее время известны современные обрабатывающие машины, при которых субтрактивные этапы технологического процесса, а также аддитивные этапы технологического процесса могут осуществляться в одной технологической камере без необходимости перезакреплять заготовку 10 или деталь 1, соответственно, или вставлять их в другой патрон. Заготовку 10 только один раз зажимают в патрон и затем заготовку можно селективно или попеременно обрабатывать субтрактивным или аддитивным способом. Такие обрабатывающие машины содержат для данной цели несколько обрабатывающих головок, причем по меньшей мере одна из них приспособлена для субтрактивного процесса, например, в виде фрезерного инструмента, и по меньшей мере одна из них приспособлена для аддитивного процесса, например, как устройство для лазерной наплавки. После завершения аддитивного этапа технологического процесса, например, обрабатывающая машина автоматически заменяет обрабатывающую головку, и тогда она может осуществлять субтрактивный этап технологического процесса и наоборот. При этом возможно очень быстрое и очень точное изготовление детали 1.

Изобретение также предлагает аналогичный способ для ремонта поврежденных или изношенных деталей ротационной машины. Относительно упомянутого способа ремонта деталей 1 ротационной машины, например, рабочего колеса 1 насоса, данный способ осуществляется аналогично вышеописанному способу, но заготовку 10 получают, соответственно, из поврежденного или изношенного рабочего колеса 1. Например, это может быть рабочее колесо 1, у которого повреждены, соответственно, задние кромки 31 лопастей 3 или разделительные стенки 3 или радиально внешние участки каналов 7. Относительно упомянутого способа, определяют поврежденные участки детали 1 в ограничивающей поверхности 42 или в каналах 7 или в разделительной стенке, затем посредством механической обработки или удаления посредством отделения упомянутых поврежденных участков получают заготовку, которая содержит центр детали 1, и удаленные поврежденные участки заменяют посредством процесса наращивания на заготовке 10 для получения конечной формы детали 1.

Способ ремонта детали в соответствии с изобретением в частности отличается тем, что в первом субтрактивном этапе технологического процесса заготовку 10 обрабатывают субтрактивным способом так, что получают внешний контур АК участка внешней поверхности 11, который продолжается по меньшей мере в радиальном направлении. Затем завершают каналы 7 посредством процесса наращивания на заготовке 10, при этом дополнительно все удаленные поврежденные участки предпочтительно снова заменяют посредством процесса наращивания.

Относительно способа ремонта детали в соответствии с изобретением, заготовку 10 получают точно так же, как в упомянутом способе изготовления детали, затем посредством процесса наращивания на упомянутой заготовке формируют еще недостающие части или участки детали 1. Относительно упомянутого способа ремонта, в данном случае заготовку 10 получают посредством удаления поврежденных участков детали. После получения заготовки 10 посредством удаления поврежденных участков, заготовка в принципе соответствует заготовке 10, получаемой посредством упомянутого способа изготовления детали после осуществления первого субтрактивного этапа технологического процесса (см. фиг.4 и фиг.5).

Удаление поврежденных участков может осуществляться посредством механической обработки, например, посредством фрезерования. В качестве альтернативы или дополнительно, можно также удалять поврежденные участки посредством процесса разделения, такого как, например, пробивания отверстий, резка, газоплазменная резка или распиливание.

Чертежи, относящиеся к упомянутому способу изготовления детали 1, включающие предпочтительные признаки и варианты, также применимы таким же или аналогичным образом для упомянутого способа ремонта детали 1.

Относительно способа изготовления детали в соответствии с изобретением, а также способа ремонта детали в соответствии с изобретением, для процесса наращивания можно использовать один или несколько материалов, причем упомянутые материалы отличаются от материала, из которого состоит заготовка. Можно, конечно, также заменять материал в процессе наращивания, а значит использовать для процесса наращивания разные материалы, например, до четырех разных материалов. Так, например, можно использовать первый материал для первого аддитивного этапа технологического процесса, причем упомянутый материал соответствует или отличается от материала заготовки 10, а затем использовать второй материал для другого аддитивного этапа технологического процесса, при этом упомянутый второй материал отличается от первого материала.

Таким образом, можно получать слои, например, износостойкие покрытия для защиты в частности таких участков детали, где в рабочем состоянии возникают самые большие нагрузки. Причем такие покрытия можно получать непосредственно на участках, которые изготовлены в субтрактивном этапе технологического процесса, а также на участках, которые изготовлены в предыдущем аддитивном этапе технологического процесса.

Таким образом, участки детали могут быть специально оптимизированы по твердости, стойкости к износу, стойкости к коррозии и т.п.

Относительно рабочего колеса насоса, это могут быть, например, радиально внешние участки разделительных стенок (лопастей) между каналами, а значит и задние кромки лопастей, а также участок радиальной ограничивающей поверхности рабочего колеса. При этом данные участки могут быть изготовлены из очень износостойкого материала в процессе наращивания.

Можно, конечно, также заменять материал в процессе наращивания, так, например, в процессе наращивания сначала использовать один материал, причем упомянутый материал, например, является таким же как материал заготовки, а затем использовать другой материал, например, для радиально внешних участков детали.

Таким образом, посредством процесса наращивания можно получать слой на отдельных частях или участках детали, например, износостойкое покрытие.

Таким образом, благодаря данному признаку, можно, например, реализовать более высокую твердость детали на поверхностях износа детали по выбору. Тем самым увеличивают срок службы детали. Относительно рабочего колеса насоса, его можно также в частности сделать без кольца износа, которое может быть предусмотрено на рабочем колесе, и заменить кольцо износа покрытием, создаваемым посредством процесса наращивания.

Хотя изобретение описано со ссылкой на изготовление или ремонт, соответственно, рабочего колеса 1, изобретение, конечно, не ограничено такими деталями 1 или их изготовлением или их ремонтом, соответственно, а изобретение пригодно для множества других деталей 1, в частности для таких деталей 1, в которых предусмотрен по меньшей мере один внутренний канал 7, геометрия которого не позволяет изготавливать такой канал посредством механической обработки или удаления материала субтрактивным способом с заготовки 10 при разумных затратах.

В частности, деталь 1 может быть также выполнена в виде рабочего колеса или диффузора ротационной машины, при этом, в частности, ротационная машина может представлять собой насос, или турбину, или компрессор, или компактор, или детандер.

Упомянутый внутренний канал может представлять собой, например, охлаждающий канал, например, в лопатке турбины, например, канал для охлаждающего воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления или ремонта детали ротационной машины, а также деталь, изготовленная или отремонтированная с использованием такого способа | 2017 |

|

RU2743542C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА РОТАЦИОННОЙ МАШИНЫ И КОМПОНЕНТ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ УПОМЯНУТОГО СПОСОБА | 2017 |

|

RU2733502C2 |

| УНИВЕРСАЛЬНЫЙ ИНВЕРТИРОВАННЫЙ РЕАКТОР И СПОСОБ ДЛЯ ПРОЕКТИРОВАНИЯ И ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНОГО ИНВЕРТИРОВАННОГО РЕАКТОРА | 2019 |

|

RU2835393C2 |

| УНИВЕРСАЛЬНЫЙ ИНВЕРТИРОВАННЫЙ РЕАКТОР И СПОСОБ ДЛЯ ПРОЕКТИРОВАНИЯ И ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНОГО ИНВЕРТИРОВАННОГО РЕАКТОРА | 2019 |

|

RU2760231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТУРБОМАШИНЫ | 2016 |

|

RU2682739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА ТУРБОМАШИНЫ | 2015 |

|

RU2688985C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОСРЕДСТВОМ ИСПОЛЬЗОВАНИЯ ПРИСПОСОБЛЕНИЯ ДЛЯ ЛИТЬЯ И ФОРМОВАНИЯ | 2014 |

|

RU2593054C2 |

| Способ аддитивного изготовления трехмерной детали | 2017 |

|

RU2664844C1 |

| УЗЕЛ ДЕТАЛЕЙ РАБОТАЮЩЕЙ НА ТЕКУЧЕЙ СРЕДЕ ЭНЕРГОМАШИНЫ, СПОСОБ МОНТАЖА | 2015 |

|

RU2645835C1 |

| Устройство для создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2750603C1 |

Предлагается способ изготовления детали ротационной машины, причем упомянутая деталь продолжается в аксиальном направлении (А), а также в перпендикулярном ему радиальном направлении (R) и содержит по меньшей мере один внутренний канал (7), который продолжается от первого конца (72) внутренней части (К) центра (6) детали и до второго конца (71) в радиальной ограничивающей поверхности (42) детали и который является по меньшей мере частично закрытым, причем упомянутый способ отличается тем, что получают заготовку (10), содержащую внутреннюю часть (К) детали и которая ограничена внешней поверхностью (11) в радиальном направлении (R), причем упомянутую заготовку (10) в первом субтрактивном этапе технологического процесса обрабатывают субтрактивным способом таким образом, что в участке внешней поверхности (11) формируют внешний контур (АК), который продолжается по меньшей мере частично в радиальном направлении (R), а также изготавливают часть канала (7), которая продолжается радиально по меньшей мере частично в заготовке (10) до первого конца (72), и затем завершают канал (7) посредством процесса наращивания на заготовке (10). Кроме того, предлагается соответствующий способ ремонта, а также деталь, изготовленная или отремонтированная таким способом. 3 н. и 12 з.п. ф-лы, 5 ил.

1. Способ изготовления детали ротационной машины, причем упомянутая деталь продолжается в аксиальном направлении (А), а также в перпендикулярном ему радиальном направлении (R) и содержит по меньшей мере один внутренний канал (7), который продолжается от первого конца (72) внутренней части (К) центра (6) детали и до второго конца (71) в радиально ограничивающей поверхности (42) детали и который является по меньшей мере частично закрытым, отличающийся тем, что

получают заготовку (10), содержащую внутреннюю часть (К) детали и ограниченную внешней поверхностью (11) в радиальном направлении (R),

причем заготовку (10) обрабатывают субтрактивным способом в первом субтрактивном этапе технологического процесса таким образом, что

в участке внешней поверхности (11) формируют внешний контур (АК), который продолжается по меньшей мере в радиальном направлении (R), а также изготавливают часть канала (7), которая по меньшей мере частично продолжается радиально в заготовке (10) до первого конца (72),

и затем завершают канал (7) посредством процесса наращивания на заготовке (10).

2. Способ по п. 1, в котором внешний контур (АК) содержит части опорного диска (4) детали и/или части ступицы (2) детали.

3. Способ по любому из предыдущих пунктов, в котором упомянутый процесс наращивания осуществляют послойно, по меньшей мере в направлении, перпендикулярном аксиальному направлению (А).

4. Способ по любому из предыдущих пунктов, в котором упомянутый процесс наращивания дополнительно осуществляют послойно в аксиальном направлении (А).

5. Способ по любому из предыдущих пунктов, в котором упомянутый процесс наращивания дополнительно осуществляют послойно в периферийном направлении (U), проходящем под углом (α) относительно радиального направления (R).

6. Способ по любому из предыдущих пунктов, в котором изготавливают деталь с множеством внутренних каналов (7), причем каждый канал продолжается от первого конца (72) от внутренней части (К) детали до второго конца (71) в радиальной ограничивающей поверхности (42) детали, при этом смежные каналы (7) соответственно разделены разделительной стенкой (3).

7. Способ по любому из предыдущих пунктов, в котором перед первым субтрактивным этапом технологического процесса заготовка (10) содержит центральное отверстие (9), которое расположено радиально внутри так, что в законченном состоянии детали каждый первый конец канала (7), расположенный в центре (6), отделен от центрального отверстия (9) кольцеобразным элементом (21).

8. Способ по любому из предыдущих пунктов, в котором упомянутый процесс наращивания включает несколько аддитивных этапов технологического процесса для постепенного формирования детали (1).

9. Способ по п. 8, в котором по меньшей мере один дополнительный субтрактивный этап технологического процесса осуществляют между аддитивными этапами технологического процесса.

10. Способ по любому из предыдущих пунктов, в котором после первого субтрактивного этапа технологического процесса деталь наращивают частями, и при этом предпочтительно прежде всего завершают каждую разделительную стенку (3).

11. Способ по любому из предыдущих пунктов, в котором упомянутый этап наращивания осуществляют посредством лазера.

12. Способ по любому из предыдущих пунктов, в котором упомянутая деталь выполнена в виде рабочего колеса, направляющего колеса или диффузора ротационной машины, в частности насоса, турбины, компрессора или детандера.

13. Способ ремонта детали роторной машины, причем упомянутая деталь продолжается в аксиальном направлении, а также в перпендикулярном ему радиальном направлении и содержит множество внутренних каналов (7), каждый из которых продолжается от первого конца (72) в центре (6) детали до второго конца (71) в радиальной ограничивающей поверхности (42) детали, при этом смежные каналы (7) соответственно разделены разделительной стенкой (3), при этом определяют поврежденные участки детали в ограничивающей поверхности (42) или в одном из каналов (7) или в одной из разделительных стенок (3), затем получают заготовку (10) посредством механического удаления или удаления посредством отделения упомянутых поврежденных участков, причем упомянутая заготовка содержит внутреннюю часть (К) центра (6) детали, и заменяют удаленные поврежденные участки посредством процесса наращивания на заготовке (10) для получения конечной формы детали (1), отличающийся тем, что

заготовку (1) обрабатывают субтрактивным способом в первом субтрактивном этапе технологического процесса таким образом, что

в участке внешней поверхности (11) формируют внешний контур (АК), который продолжается по меньшей мере в радиальном направлении (R),

и затем завершают каналы (7) посредством процесса наращивания на заготовке (10), при этом предпочтительно все удаленные поврежденные участки дополнительно снова заполняют посредством процесса наращивания.

14. Способ изготовления или способ ремонта детали по любому из предыдущих пунктов, в котором для процесса наращивания используют по меньшей мере один материал, причем упомянутый материал отличается от материала, из которого состоит заготовка (10).

15. Деталь ротационной машины, изготовленная способом по любому из пп. 1-12 или отремонтированная способом по любому из пп. 13, 14, причем упомянутая деталь в частности выполнена в виде рабочего колеса, направляющего колеса или диффузора ротационной машины, в частности насоса, турбины, компрессора или детандера.

| FR 2901305 A1, 23.11.2007 | |||

| EP 3034228 A3, 27.07.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2014 |

|

RU2578921C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2450167C2 |

Авторы

Даты

2021-06-07—Публикация

2017-09-07—Подача