Настоящее изобретение относится к способу и устройству для изготовления металлической детали посредством приспособления для литья и формования.

Из DE 102006036369 А1 известен способ расплавления, литья и прессования для изготовления деталей, работающих при высоких нагрузках. Для этого исходный материал вводят в закрытую систему под действием инертного газа, нагревают, расплавляют и дозируют. Затем упомянутый исходный материал перемещают посредством камеры давления в формообразующую полость литейной формы, где он затвердевает при повышенном давлении с образованием микроструктуры литья. Микроструктура детали подвергается пластической деформации после затвердевания под действием дополнительного повышенного давления в видоизмененной формообразующей полости и таким образом превращается по меньшей мере частично в смешанную микроструктуру. После дополнительного охлаждения и открытия формы извлекают деталь, имеющую свои окончательные размеры.

Из DE 3812740 А1 известен способ литья и ковки, в котором нижняя часть штампа используется для литья, а также для ковки. В совокупности с верхней частью литейной формы упомянутая нижняя часть штампа образует литейную полость, а в совокупности с верхней частью штампа нижняя часть штампа образует форму для ковки. При использовании данного способа можно быстро изготавливать высококачественные металлические детали с высокой размерной точностью и высокой прочностью и при меньшей необходимой механической обработке.

Из US 5729883 А известен способ изготовления дискообразной детали в виде кузнечной заготовки для колеса транспортного средства из алюминиевого сплава. Упомянутый способ включает этапы: заливки материала в заданную форму и последующей ковки до штампованной детали. Степень деформации во время ковки составляет не менее 15%.

Из DE 102011119643 А1 известен способ изготовления заготовки для колеса транспортного средства посредством формования с использованием процесса ковки. Перед процессом ковки осуществляется этап литья, в котором получают литую заготовку, отличающуюся по своей форме от простого металлического цилиндра. Упомянутая литая заготовка подвергается прессованию посредством процесса ковки до конечной формы и подвергается деформации до конечной заготовки. Отливка может осуществляться посредством литья без применения давления, литья под низким давлением или литья в песчаную форму. После ковки, внешняя часть материала законченной заготовки подвергается раскатыванию для изготовления дна обода колеса посредством процесса литьевого прессования для получения передней реборды обода и задней реборды обода.

Целью настоящего изобретения является создание способа изготовления металлической детали посредством использования приспособления для литья и формования, причем упомянутый способ может быть осуществлен просто и эффективно по стоимости и обеспечивает высокую прочность готовой детали. Другой целью является создание соответствующего устройства, которое имеет простую конструкцию и поэтому обусловливает очень низкую стоимость технологической оснастки и которое обеспечивает возможность изготовления деталей с формой, близкой к окончательной, обладающих высокими прочностными характеристиками.

Решение представляет собой способ изготовления металлической детали с использованием приспособления для литья и формования, включающий этапы: заливку расплава металлического сплава в упомянутое приспособление для литья и формования, причем упомянутый расплав заливают сверху в нижнюю часть или емкость упомянутого приспособления для литья и формования при первом давлении (Р1); приложения давления к расплаву между нижней частью и верхней частью упомянутого приспособления для литья и формования, пока расплав затвердевает, причем упомянутое затвердевание расплава осуществляется при втором давлении (Р2), которое выше чем упомянутое первое давление (Р1); и, когда расплав по меньшей мере в основном затвердевает, чтобы образовать деталь, сжатия упомянутой детали посредством перемещения по меньшей мере одной из упомянутой нижней части и упомянутой верхней части относительно другого одной из упомянутой нижней части и упомянутой верхней части, причем сжатие упомянутой детали осуществляется при третьем давлении (Р3), которое выше чем упомянутое второе давление (Р2).

Преимущество упомянутого способа заключается в том, что детали с высокой прочностью могут быть изготовлены в течение короткого времени. Приложение силы давления после литья способствует образованию тонкой микроструктуры с мелкими зернами. Благодаря второму давлению (Р2), оказываемому на расплав, соответственно, вследствие относительного перемещения холодной верхней части к нижней части, задерживается рост кристаллов в области краевой оболочки детали, а образующиеся кристаллы непрерывно распадаются на более мелкие кристаллы. Посредством последующего сжатия при более высоком третьем давлении (Р3) обеспечивается текучесть материала, при этом поры в материале закрываются, а образование новых пор предотвращается или минимизируется. В результате получается тонкая микроструктура с высокой прочностью. Приложение силы давления может осуществляться с усилием меньше 10 кН. Во время сжатия к детали прикладывают усилие, предпочтительно, больше 1000 кН. Дополнительное преимущество заключается в том, что вследствие сжатия изготовленные детали имеют форму, близкую к окончательной, что обеспечивает экономное использование материала. Кроме того, изделия, изготавливаемые упомянутым способом, имеют высокую размерную точность и чистоту поверхности. Стоимость оборудования является низкой, поскольку разные технологические этапы осуществляются с использованием одного приспособления. Упомянутый способ, в частности, пригоден для изготовления ободов колес для автотранспортных средств, при этом, конечно, возможно изготовление других деталей.

В качестве материала для изготовления упомянутой детали, предпочтительно, используются сплавы, пригодные для ковки, при этом возможно использование литейных сплавов. В качестве предпочтительных материалов используются металлические сплавы легкого металла, такого как алюминий, магний и титан.

В соответствии с вариантом осуществления, заливка или заполнение расплава в формообразующую камеру, образованную посредством упомянутого приспособления, может осуществляться при нормальном давлении (Р1), то есть атмосферном давлении в упомянутой формообразующей камере. Это, предпочтительно, допустимо для помещения всего количества расплава в формообразующую камеру приспособления. Предпочтительно, во время разливки расплава верхняя часть упомянутого приспособления для литья и формования удерживается в частично открытом положении относительно нижней части. Другими словами, во время литья нижняя часть и верхняя часть еще не полностью сомкнуты, а, предпочтительно, перемещаются относительно друг друга до тех пор, пока высота заполнения металлом всех проточных каналов нижней части не станет такой, что при последующем сжатии и растекании металлического сплава незатвердевшие металлические поверхности не будут контактировать друг с другом. Упомянутый металлический сплав может также называться материалом.

Упомянутое заполнение осуществляется из разливочной емкости или дозирующего устройства, соответственно, в котором имеется объем расплава, необходимый для изготовления требуемой детали. Управление процессом заливки расплава в приспособление для литья, или возобновленным процессом заполнения разливочной емкости после литья, соответственно, предпочтительно, осуществляется посредством датчиков. Отливка осуществляется, предпочтительно, в виде гравитационного литья, то есть только используя гравитационную силу расплава, из разливочной емкости, расположенной выше, в приспособление для литья, расположенное ниже. Однако в принципе возможно также литье при низком давлении. В проточном канале между разливочной емкостью и приспособлением для литья может быть предусмотрен фильтр, который задерживает поток литья и таким образом обеспечивает плавное или равномерное перетекание расплава в нижнюю часть. Упомянутый фильтр может быть предусмотрен, например, в виде проволочной сетки, изготовленной из стали, которая может быть размещена в нижнем конце разливочной емкости. На выходе разливочной емкости может быть предусмотрено охлаждающее устройство, при помощи которого расплав может охлаждаться при выходе из разливочной емкости. Таким образом, уже во время заполнения нижней части жидкий металлический сплав может переходить в полутвердое состояние.

Заливка расплава в приспособление для литья и формования может осуществляться в атмосфере инертного газа. Посредством атмосферы инертного газа может быть предотвращено образование нежелательного оксидного слоя во время литья. Использование инертного газа зависит от сплава, подвергаемого обработке. В сплавах, менее склонных к образованию оксидного слоя, инертный газ можно не использовать.

В соответствии с вариантом осуществления, во время и/или после заливки в приспособление для литья и формования могут быть введены вибрации. Таким образом можно получить улучшенную микроструктуру с высокой прочностью. При введении вибраций поверхности раздела кристаллов образуются раньше и соответственно образуются относительно мелкие кристаллы. Кроме того, ускоряется растекание и непрерывно происходит подъем расплава в нижней части, что также оказывает благоприятное влияние на микроструктуру.

Предпочтительно, по меньшей мере один участок верхней части доводят до более низкой температуре, чем по меньшей мере один участок нижней части. Это может применяться во время по меньшей мере одного из этапов литья и/или приложения силы давления и/или сжатия. Вследствие более высокой температуры в нижней части, расплав, выливающийся в упомянутую нижнюю часть, остается в жидкой фазе в течение более длительного времени, чем части расплава, контактирующие с верхней частью. При этом в более холодных частях или участках приспособления происходит быстрое охлаждение материала, которое приводит к образованию микроструктуры с высокой прочностью. Затвердевание начинается в верхней части в направлении нижней части и внутренней части приспособления, соответственно.

Нижняя часть или по меньшей мере отдельные участки нижней части, предпочтительно, подвергаются нагреванию до температуры, которая соответствует двум третям (2/3) температуры солидуса металлического сплава ± 25% температуры солидуса. Например, перед отливкой может осуществляться нагревание упомянутой нижней части в печи. Во время литья разность температур между верхней частью и нижней частью может быть, например, больше 200°С.

Для изготовления детали, представляющей собой тело вращения, нижняя часть может содержать основание и кольцеобразную опалубку, причем во время затвердевания и/или во время сжатия упомянутую опалубку, предпочтительно, доводят до более низкой температуры по сравнению с упомянутым основанием. Упомянутое основание и упомянутая опалубка могут быть выполнены за одно целое или в виде отдельных деталей, которые позже соединяют друг с другом.

В соответствии с предпочтительным вариантом осуществления, приложение силы давления к расплаву осуществляется при температуре (Т2) оболочки детали ниже линии (TL) ликвидуса и/или выше линии (TS) солидуса металлического сплава (TS<T2<TL), причем упомянутый процесс обычно может также начинаться до достижения линии (TL) ликвидуса, например, при температуре на 3% выше линии ликвидуса. В данном контексте температура оболочки детали означает температуру, которую деталь имеет в поверхностном слое или оболочке, затвердевающей или затвердевшей из расплава, соответственно. Затвердевание происходит с наружной стороны внутрь, так что внутри температура затвердевающей детали выше, чем в граничном слое. Этап приложения давления осуществляется при втором давлении (Р2), которое выше атмосферного давления и может, например, быть приложено посредством веса верхней части, действующего на расплав. Давление приводит к пластической деформации затвердевающего материала, исходя из чего данный процесс может также называться холодной раскаткой. Перед приложением силы давления или в начале приложения силы давления, материал еще жидкий. В конце приложения давления материал по меньшей мере частично вязкий или имеет, начиная от граничного поверхностного слоя детали к внутренней части детали, смешанную микроструктуру. Приложение давления может осуществляться при относительном перемещении верхней части к нижней части. Для ускорения процесса в данном случае предпочтительно, если приложение давления осуществляется до достижения заданного первого расстояния между двумя частями приспособления в течение периода времени менее 10 секунд. После достижения данного первого расстояния может начинаться отсчет времени удерживания, пока расплав по меньшей мере в основном не затвердевает и не будет достигнуто полутвердое состояние металлического сплава, соответственно.

Во время этапа сжатия, после того как деталь по меньшей мере в основном затвердела из расплава, деталь подвергается воздействию повышенного третьего давления (Р3), которое также создается посредством относительного перемещения нижней части к верхней части, или наоборот. Поэтому этап сжатия может также называться дополнительным сжатием. По меньшей мере в основном затвердевшая означает, что деталь уже охладилась из жидкой фазы настолько, что структура находится по меньшей мере между жидкой и твердой фазой. В этом уже частично затвердевшем состоянии материал имеет смешанную структуру. Данное состояние называется также полутвердым состоянием.

Этап сжатия осуществляется, предпочтительно, при температуре (Т3) оболочки детали, которая ниже чем температура металлического сплава во время этапа приложения давления (Т3<Т2). Нижняя граница температуры (Т3) для осуществления сжатия, предпочтительно, равна половине температуры (TS) солидуса металлического сплава (Т3>0,5TS). Отдельные участки детали могут также иметь температуру за пределами данной температуры (Т3). Во время процесса сжатия можно осуществлять управление температурой детали, соответственно нижней части и/или верхней части. Температуру можно определять посредством датчиков температуры, которые закреплены, в частности, около внутренней стенки приспособления для литья и формования. Окончание процесса формования, предпочтительно, определяют посредством достижения конечного положения относительного перемещения верхней части к нижней части и посредством достижения конкретной температуры.

В соответствии с вариантом осуществления, этап сжатия осуществляется таким образом, что деталь вследствие сжатия соответственно подвергается деформации, причем степень деформации составляет меньше 15%, в частности, меньше 10%, более конкретно, меньше 5%. Вследствие сравнительного низких степеней деформации, скорость деформации является высокой, что благоприятно влияет на время изготовления. Материал, дополнительно затвердевающий во время сжатия, образует в частности мелкие кристаллы вследствие быстрого охлаждения при приложении силы давления, что приводит к микроструктуре высокого качества.

В соответствии с вариантом осуществления, этап сжатия осуществляется посредством перемещения нижней части, в то время как верхняя часть удерживается неподвижной. Однако обычно возможна также и обратная кинематическая схема, то есть удерживание нижней части неподвижной и перемещение верхней части. Кроме того, возможно также перемещение обеих частей друг относительно друга. Во время сжатия, промежуток, который существует между нижней частью и верхней частью во время литья, полностью или по меньшей мере в основном закрывается. Материал под уже затвердевшими участками, который еще является жидким или вязким, подвергается сжатию посредством перемещения частей приспособления друг относительно друга, так что образование усадочных раковин, газовых пузырей или микропор предотвращено или они по меньшей мере минимизированы по размеру и количеству. Во время сжатия, раковины могут быть «выдавлены» из детали, в результате соответственно уменьшается объем детали. В зависимости от детали и участка детали, может быть выдавлено от 20% до 80% раковин или пор. При использовании алюминиевого сплава объем участков детали может быть уменьшен больше чем на 3%. Получается деталь с уменьшенным количеством раковин или пор, обладающая улучшенными характеризующими показателями.

В качестве дополнительного технологического этапа после сжатия может быть предусмотрено: частичное дополнительное сжатие полностью затвердевшей детали, причем дополнительное сжатие достигается посредством перемещения приспособления для ковки в нижнюю часть приспособления для литья и формования, в результате деталь подвергается дополнительному сжатию посредством упомянутого приспособления для ковки по меньшей мере в отдельных участках и таким образом пластически деформируется.

Во время частичного дополнительного сжатия деталь подвергается воздействию более значительных усилий, чем во время упомянутого сжатия. В участках, подвергающихся дополнительному сжатию, получается микроструктура, подобная микроструктуре после ковки, которая впоследствии способна выдерживать более высокие нагрузки. Поэтому упомянутое дополнительное сжатие может также называться процессом ковки. Для дополнительного сжатия, верхнюю часть приспособления для литья и формования поднимают от нижней части и затем в нижнюю часть перемещают приспособление для ковки. Отдельные участки детали, в частности такие, которые подвергаются воздействию повышенных нагрузок в условиях эксплуатации, подвергаются пластической деформации и сжатию посредством упомянутого приспособления для ковки. Вследствие частичной ковки, в таких сильно нагруженных участках получается микроструктура детали с очень высокой прочностью. В зависимости от требуемой степени деформации или прочности, может быть использована одна или несколько установок для ковки. После ковки деталь имеет форму, близкую к окончательной, так что уменьшаются расходы на этапы дополнительной обработки, такие как холодная раскатка или механическая обработка.

Этап сжатия и/или частичного дополнительного сжатия, предпочтительно, осуществляется так, что в результате упомянутого сжатия или дополнительного сжатия общая степень деформации детали составляет меньше 15%, предпочтительно, меньше 10%, в частности, меньше 5%. Таким образом, деталь близка к требуемой окончательной форме.

После частичного дополнительного сжатия, процесс формования, такой как холодная раскатка или разглаживание, детали или отдельных участков детали может быть предусмотрен в качестве дополнительного технологического этапа. Посредством упомянутого процесса формования, внешние или внутренние формы с углублениями могут быть получены на детали, которая ранее была подвергнута деформации, и, в зависимости от конкретного случая, дополнительной горячей штамповке в отдельных участках. Например, участок литья вращательно симметричной детали может быть образован посредством холодной раскатки до реборды обода колеса автотранспортного средства.

После холодной раскатки могут следовать дополнительные технологические этапы, в частности, обжиг, фасонная резка или механическая дополнительная обработка, контроль качества, такой как рентгеновское просвечивание, и/или придание глянца.

Вышеупомянутая цель достигается посредством устройства для изготовления металлической детали, включающего в себя: приспособление для литья и формования с нижней частью и верхней частью; дозирующее устройство, при помощи которого расплав металлического сплава заливают сверху в упомянутую нижнюю часть или емкость упомянутого приспособления для литья и формования; установочное средство для удерживания упомянутой нижней части и упомянутой верхней части в заданном положении относительно друг друга по меньшей мере во время заливки металлического сплава в упомянутое приспособление для литья и формования; и механизм приложения усилия для обеспечения относительного перемещения между нижней частью и верхней частью, так что деталь, которая по меньшей мере частично затвердела из расплавленного металлического сплава, может быть деформирована.

При использовании данного устройства могут быть достигнуты такие же преимущества, как и при использовании вышеупомянутого способа, которые были упомянуты в вышеприведенном описании.

Упомянутое приспособление для литья и формования, которое также называется литейной формой, может быть выполнено в соответствии с системой модульной конструкции, чтобы сохранить время монтажа для литья коротким. Несколько литейных форм могут быть размещены на вращающемся круглом столе с возможностью приведения в действие нескольких производственных установок подряд. Перед отливкой, литейная форма может быть предварительно нагрета в одной установке до температуры технологического процесса. Литейную форму, предпочтительно, размещают в удерживающем или перемещающем устройстве, которое приспособлено для перемещения посредством использования роликовых, цепных или ленточных транспортеров. Кроме того, для подачи может быть также предусмотрено перемещение посредством роботов или портальных погрузчиков.

Упомянутое удерживающее или перемещающее устройство выполнено таким образом, что по меньшей мере одна из нижней части и верхней части выполнена с возможностью перемещения вдоль одной оси, то есть не полностью неподвижна в упомянутом удерживающем или перемещающем устройстве. В других двух направлениях оси нижняя часть и/или верхняя часть неподвижны. В частности, механизм приложения силы давления может быть выполнен таким образом, что нижняя часть является подвижной относительно верхней части, а верхняя часть удерживается неподвижной. Верхняя часть и/или нижняя часть могут быть снабжены охлаждающими элементами и датчиками температуры, которые, предпочтительно, подсоединяют после литья.

Нижняя часть, которая может также называться нижней формой, предпочтительно, выполнена целой. Но, как вариант, она может быть также собрана из нескольких отдельных деталей, которые, однако, не могут быть отделены друг от друга во время процесса изготовления. Предпочтительно, нижняя часть выполнена вращательно симметричной. В частности, высота конструкции нижней части установлена так, что она способна вмещать весь объем жидкого металла, когда верхнюю часть закрывают.

По меньшей мере одна из упомянутых частей, т.е. нижняя часть или верхняя часть, содержит каналы, так что соответствующая часть может быть доведена до требуемой температуры. Таким образом, нижняя часть и верхняя часть могут быть доведены до разных температур во время литья и во время затвердевания, соответственно, что оказывает положительное влияние на протекание процесса затвердевания и соответственно на микроструктуру затвердевшей детали.

В соответствии с предпочтительным вариантом осуществления, по меньшей мере одна из частей приспособления для литья и формования, то есть нижняя часть и/или верхняя часть, образована без углублений. Таким образом, возможно осевое извлечение. Дополнительным преимуществом является то, что упомянутое приспособление требует только двух частей. Можно обойтись без радиальной подвижной части.

Предпочтительно, упомянутое устройство содержит также приспособление для ковки, которое может быть перемещено в нижнюю часть приспособления для литья и формования, когда верхняя часть удалена от нижней части. Отдельные участки детали могут быть подвергнуты частичному дополнительному сжатию с использованием приспособления для ковки, что обеспечивает очень высокие прочности в упомянутых участках.

В соответствии с другим вариантом осуществления, может быть предусмотрен вибрационный механизм, при помощи которого вибрации могут быть введены в приспособление для литья и формования, чтобы обеспечить очень прочную микроструктуру. Это имеет преимущество в сплавах с низкой текучестью, таких как алюминиевые смешанные сплавы.

В соответствии с другим вариантом осуществления, может быть предусмотрено устройство для дозирования жидкого металла, при помощи которого можно дозировать количество металлического расплава, вводимого в приспособление для литья и формования. Предпочтительно, упомянутое дозирующее устройство имеет доступ к нижней части только непосредственно перед и во время процесса литья. На или в разливочной емкости может быть предусмотрен датчик температуры, при помощи которого можно определять температуру расплава.

Предпочтительные варианты осуществления описаны подробно со ссылкой на чертежи, из которых:

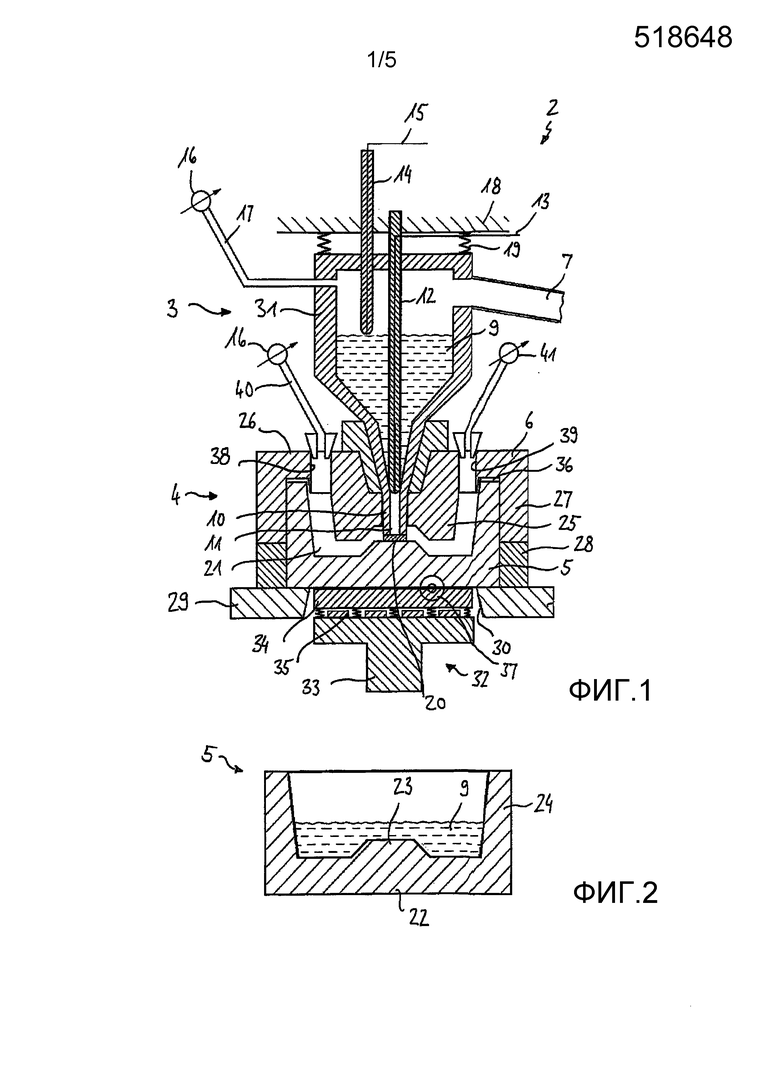

Фиг. 1 показывает устройство для изготовления металлической детали с использованием приспособления для литья и формования в первом варианте осуществления в продольном разрезе,

Фиг. 2 показывает нижнюю часть приспособления для литья и формования в соответствии с фиг.1 в виде детали,

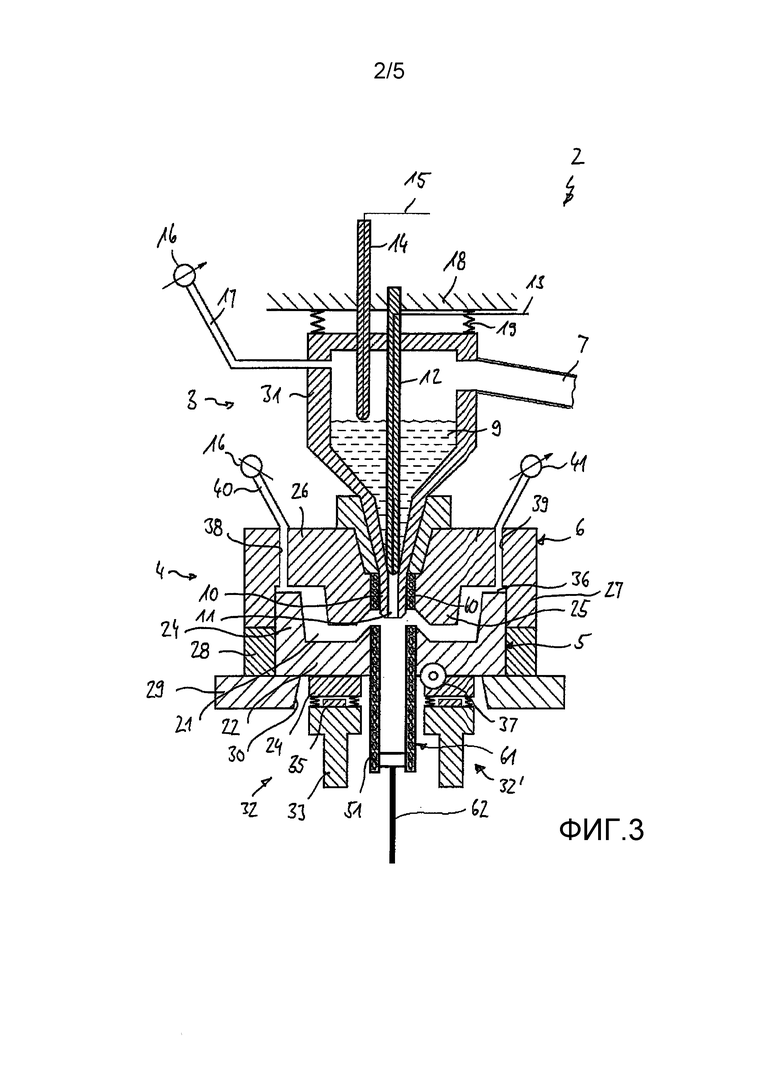

Фиг. 3 показывает устройство для изготовления металлической детали с использованием приспособления для литья и формования во втором варианте осуществления в продольном разрезе,

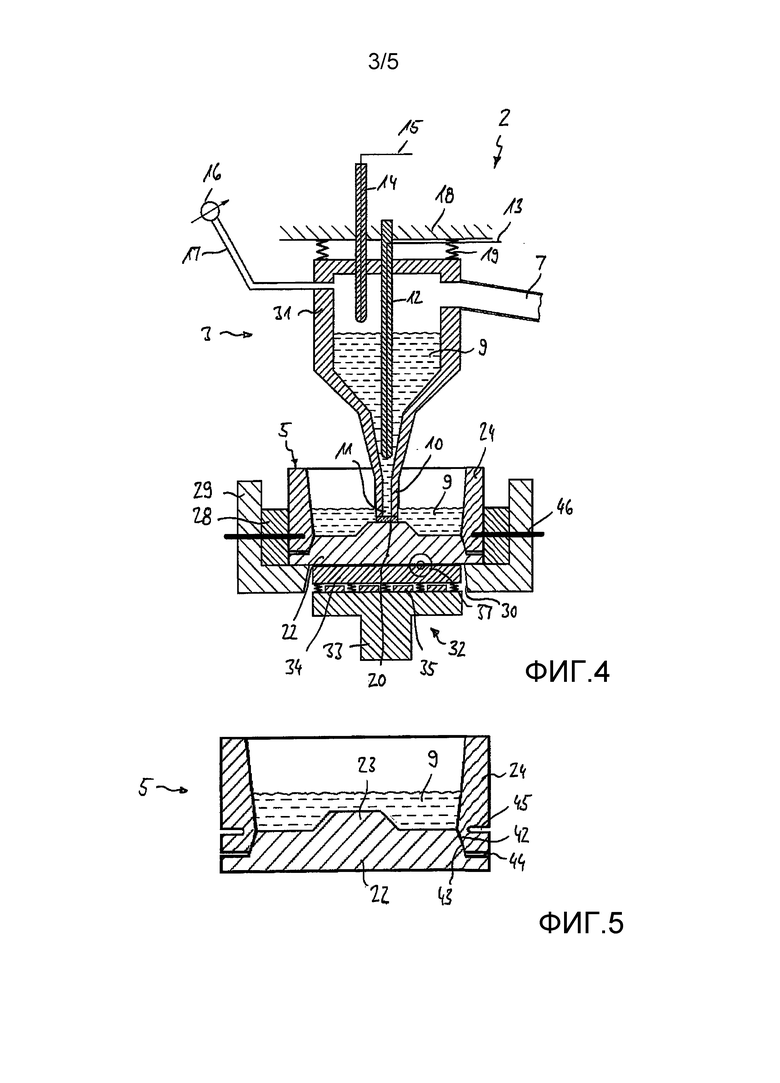

Фиг. 4 показывает устройство для изготовления металлической детали с использованием приспособления для литья и формования в третьем варианте осуществления в продольном разрезе во время литья (S10),

Фиг. 5 показывает нижнюю часть приспособления для литья и формования в соответствии с фиг. 4 в виде детали,

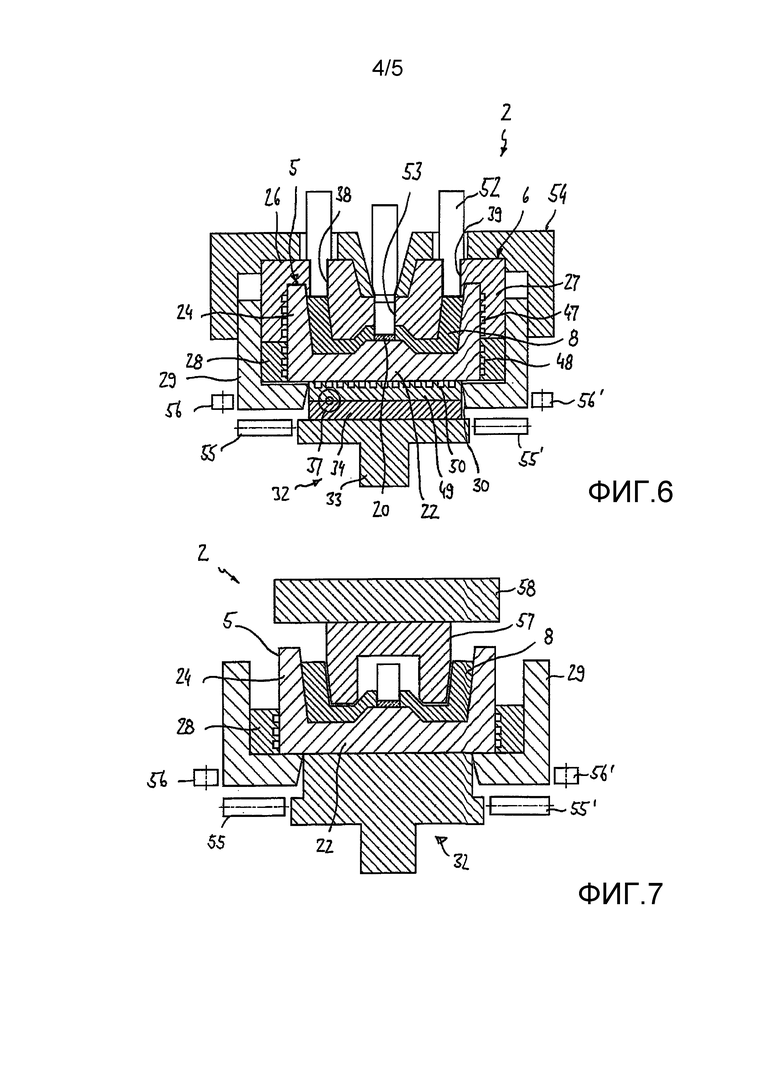

Фиг. 6 показывает устройство для изготовления металлической детали с использованием приспособления для литья и формования в другом варианте осуществления в продольном разрезе во время сжатия (S30),

Фиг. 7 показывает устройство в соответствии с фиг. 6 во время частичного дополнительного сжатия (S40) с удаленной верхней частью и установленным приспособлением для ковки,

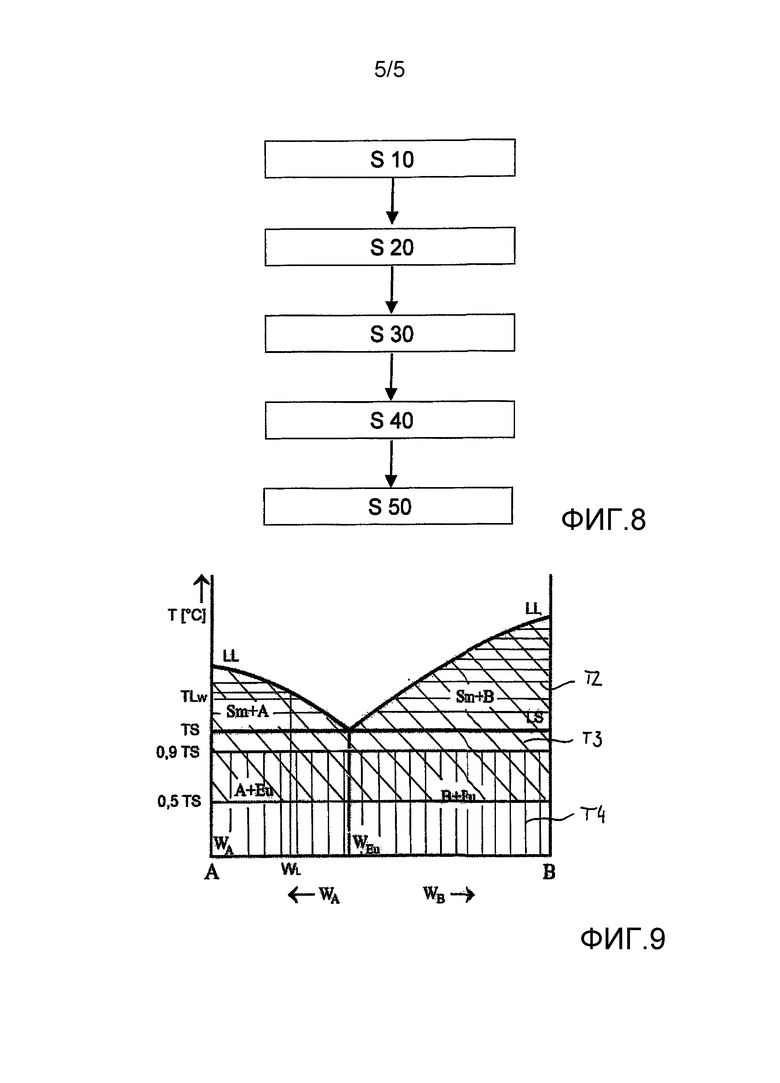

Фиг. 8 показывает способ в соответствии с изобретением для изготовления металлической детали посредством приспособления для литья и формования с технологическими этапами S10-S50, и

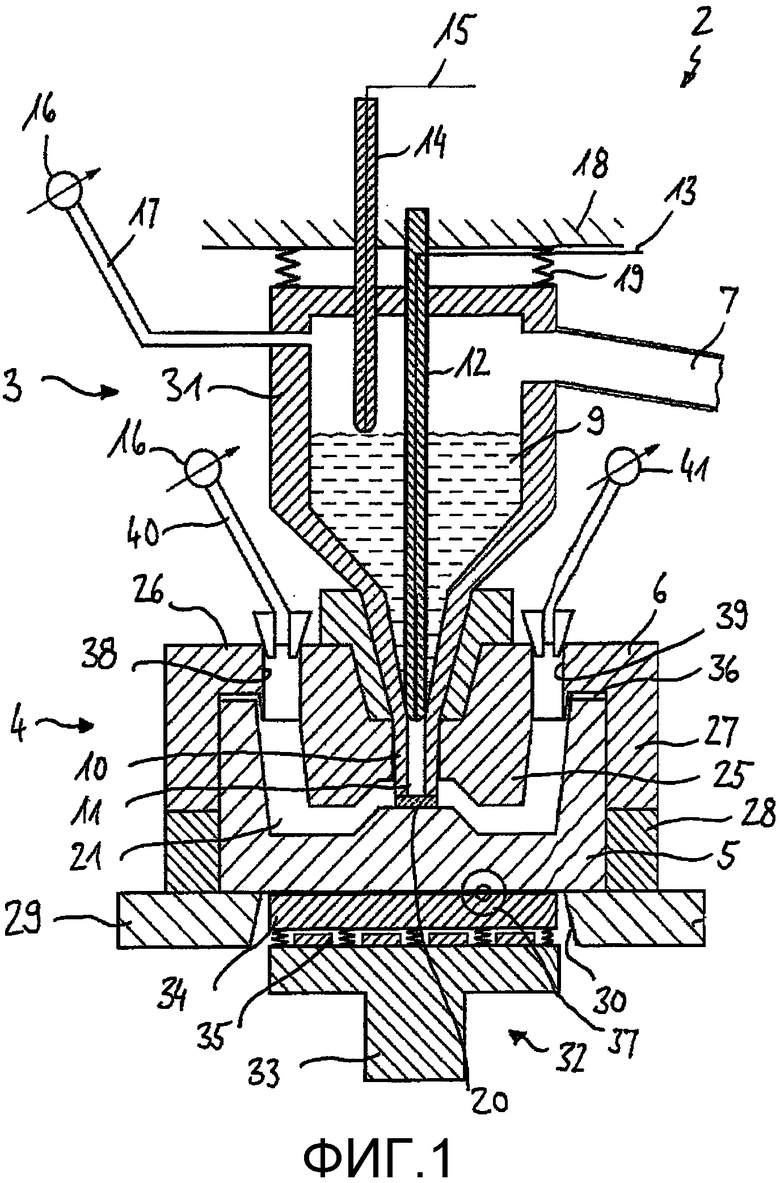

Фиг. 9 показывает диаграмму состояния (фазовую диаграмму) металлического сплава при изготовлении детали в соответствии со способом, показанным на фиг. 8.

Фиг. 1-9 описаны ниже подряд. На фиг. 1-4 показано устройство 2 в соответствии с изобретением для изготовления металлической детали в первом варианте осуществления, на фиг. 5 и 6 показан модифицированный второй вариант осуществления. На фиг. 7 и 8 показан соответствующий способ изготовления и, соответственно, диаграмма состояния (фазовая диаграмма) металлического сплава, используемого для изготовления.

В описании выбраны такие общие термины, как нижняя часть 5 и верхняя часть 6 и приспособление 4 для литья и формования, когда данное приспособление используется для технологических этапов, которые предметно определенно отличаются друг от друга. Так, в зависимости от использования литья и/или формования, такие термины как форма для литья, литейная форма, матрица, формовочные части, нижняя форма, верхняя форма, основание могут также относиться к приспособлению для литья и формования и его основным элементам.

Устройство 2 содержит разливочное и дозирующее устройство 3 с дозирующей емкостью 31, а также приспособление 4 для литья и формования с нижней частью 5 и верхней частью 6. Нагревательное или расплавляющее устройство (не показанное) может быть размещено перед дозирующим устройством 3, которое служит для дозирования и заполнения жидкого металла в приспособление 4 для формования. Расплавленный металл подается из упомянутого расплавляющего устройства через подающий канал 7 в дозирующую емкость 31. На фиг. 1 показана дозирующая емкость 31, заполненная расплавом 9 жидкого металла. Дозирующая емкость 31 выполнена в форме воронки и на своем нижнем конце содержит подающую трубу 10 с выпускным отверстием 11. В дозирующей емкости 31 предусмотрен выпускной клапан 12 для селективного открытия или закрытия подающей трубы 10 в соответствии с необходимостью, так что по желанию расплав может перемещаться из дозирующей емкости в расположенное ниже приспособление 4 для литья и формования или упомянутое перемещение может быть остановлено. Для определения положения выпускного клапана 12 предусмотрен датчик 13 управления, который находится в оперативном соединении с блоком управления для управления выпускным клапаном 12. Выпускной клапан 12 и выпускное отверстие 11 могут быть изготовлены из керамики или сплава TRIAMET.

Кроме того, в дозирующей емкости 31 предусмотрено устройство 14 контроля уровня заполнения, которое способно определять сигнал, характеризующий уровень заполнения, и передавать упомянутый сигнал в упомянутый блок управления. Таким образом, может быть измерено количество жидкого металла во время или перед заполнением. Кроме того, предусмотрен датчик 15 температуры, который приспособлен для определения сигнала, характеризующего температуру металла, причем обработка упомянутого сигнала температуры осуществляется посредством упомянутого блока управления. В идеале температура заполнения в емкости 31 выше температуры, которая необходима во время литья.

Кроме того, устройство 2 содержит блок 16 инертного газа, при помощи которого инертный газ может быть подан через подающую трубу 17 в дозирующую емкость 3. Посредством создания атмосферы инертного газа в дозирующей емкости 3 предотвращается образование ненужного оксидного слоя. Осуществление процесса в атмосфере инертного газа является необязательным и может быть использовано в зависимости от сплава. Дозирующая емкость 3 прикреплена с возможностью колебания к неподвижному элементу 18 посредством колебательного механизма 19, который, например, может содержать одну или несколько пружин.

Приспособление 4 для литья и формования, в которое может перемещаться расплав, когда выпускной клапан 12 открыт, расположено под устройством 3. В выпускном отверстии 11 дозирующей емкости 3 установлен фильтр 20, который задерживает перемещение расплава и вызывает равномерную заливку в нижнюю часть 5. Упомянутый фильтр, который может также называться приточной заслонкой, может представлять собой проволочную сетку, изготовленную из нержавеющей стали. Заполнение литейной формы 4 начинается, когда температура жидкого металла опускается до температуры литья.

Верхняя часть 6 расположена на нижней части 5, при этом упомянутое приспособление для литья, предпочтительно, полностью еще не закрыто перед отливкой. Между частями 5, 6 приспособления 4 для литья и формования образуется формообразующая полость 21, в которую расплав может затекать и заполнять ее. В данном примере, приспособление 4 для литья и формования выполнено так, что образуется полость приблизительно в форме чаши. Для этого, нижняя часть 6 содержит основание 22 с центральным выступом 23, который расположен в области выпускного отверстия 11, а также продолжающуюся в окружном направлении опалубку 24. Верхняя часть 6, которая также может называться верхней формой, содержит конусообразный участок 25, фланцевый участок 26, соединенный с верхним концом упомянутого конусообразного участка, а также продолжающуюся в окружном направлении опалубку 27, которая окружает нижнюю часть 5 сбоку. Внутренние поверхности или контуры обеих частей 5,6 приспособления выполнены без углублений, так что возможно осевое удаление затвердевшей детали 8.

Между верхней частью 6 и нижней частью 5 расположено установочное средство 28 для удерживания упомянутых частей приспособления в заданном положении, то есть на заданном расстоянии друг относительно друга во время литья. Установочное средство 28 выполнено в виде кольца, которое расположено между основанием 29 и нижней частью 6. Основание 29 образовано в виде кольца или в виде каркаса с центральным отверстием 30. Оно выполняет функцию опоры для приспособления 4 для литья и формования, при этом нижняя часть 5 удерживается снизу на краю, окружающем отверстие 30, а верхняя часть 6 удерживается снизу посредством кольцеобразного элемента 28 радиально за пределами нижней части 5.

Кроме того, устройство 2 содержит механизм 32 приложения усилия для перемещения нижней части 5 относительно верхней части 6. Механизм 32 приложения усилия, который может также называться нажимающим или прессующим механизмом, содержит нажимающий элемент 33, который выполнен с возможностью вертикального перемещения относительно основания 29, и опорный элемент 34, который удерживается посредством упругих и/или амортизирующих опорных средств 35 около нажимающего элемента 33. Нажимающий элемент 33 и опорный элемент 34, соответственно, проходят через сквозное отверстие 30 основания 29. При поднятии нажимающего элемента 33, опорный элемент 34 и опирающаяся на него нижняя часть 5 подвергаются воздействию нагрузки, направленной вертикально вверх. В данном примере, нижняя часть 5 приближается к верхней части 6, которая удерживается неподвижной, при этом промежуток 36, образованный между двумя частями 5, 6 приспособления 4 для литья и формования, по меньшей мере значительно закрывается. Под действием нагрузки, то есть перемещения нижней части 5 к верхней части 6, деталь, расположенная между ними, может подвергаться сжатию так, что образуется мелкозернистая, не содержащая пор структура с высокой прочностью. Вибрации могут быть введены в приспособление 4 для литья и формования посредством вибрационного механизма 37, который расположен на нижней части 5 и показан только схематично. Кроме того, верхняя часть 6 содержит сквозные отверстия 38, 39, посредством которых подсоединяются канал 40 блока инертного газа и отсасывающий блок 41.

В варианте осуществления, показанном на фиг. 1, нижняя часть 5, которая показана в виде детали на фиг. 2, выполнена целой. Можно видеть, что форма нижней части не содержит углублений, что позволяет осевое удаление детали после полного затвердевания. Нижняя часть 5 выполнена вращательно симметричной.

На фиг. 3 показано устройство в соответствии с изобретением в модифицированном втором варианте осуществления. Данный вариант осуществления соответствует усовершенствованному варианту относительно варианта осуществления, показанного на фиг. 1, при этом общие признаки упомянуты в вышеприведенном описании. В данном примере, одинаковые или соответствующие друг другу элементы показаны такими же ссылочными позициями, как на фиг. 1.

Основное отличие данного варианта осуществления заключается в том, что жидкий металлический сплав подвергается охлаждению во время выпуска из дозирующей емкости 3 в приспособление 4 для литья и формования. Для этого, вокруг подающей трубы 10 на внутренней стенке верхней части 6 предусмотрен охлаждающий элемент 60. Кроме того, в нижней части 5 предусмотрена емкость 61, в которую может перемещаться металлический сплав. Емкость 61 окружена изолирующим или нагревающим устройством 51, которое поддерживает металл при заданной температуре или в пределах конкретного температурного диапазона, соответственно. Емкость 61 прикреплена к центральному участку нижней части 5 и продолжается вертикально вниз. В нижнем конце емкости 61 предусмотрен управляемый поршень 62. Посредством втягивания поршня 62 в емкость 61, которая выполняет функцию цилиндра, металл, расположенный в упомянутой емкости, может быть выдавлен в формообразующую полость 21.

Принцип работы данного варианта осуществления заключается в следующем. Во время выпуска расплав 9 подвергается охлаждению, причем скорость выпуска настроена такой, что под действием охлаждающего элемента 60 жидкий металлический сплав переходит в полутвердое состояние. Это такое состояние, в котором температура сплава близка или приблизительно ниже температуры TL ликвидуса. В емкости 61, которая может также называться сборной емкостью, сплав поддерживается в или немного выше упомянутого полутвердого состояния, то есть при или немного выше температуры TL ликвидуса. В зависимости от металлического сплава, данное состояние должно регулироваться в пределах нескольких градусов температуры. После полного выпуска сплава из дозирующей емкости 31, впускное отверстие закрывается, и поршень 62 выдавливает сплав в полутвердом состоянии в приспособление 4 для литья и формования. Для этого может быть предусмотрено, что части 5, 6 приспособления для литья и формования доводят до температур, которые по меньшей мере на 10% от температуры TS солидуса ниже температуры TL солидуса. После заливки осуществляется этап сжатия детали в приспособлении 4 для литья и формования и по желанию частичного дополнительного сжатия.

В остальном конструкция и принцип работы данного варианта осуществления, показанного на фиг. 3, соответствуют конструкции и принципу работы варианта осуществления, показанного на фиг. 1 и 2, так что в этом плане он относится к вышеприведенному описанию.

На фиг. 4 и 5 показано устройство 2 в соответствии с изобретением в другом варианте осуществления. Данный вариант осуществления в основном соответствует варианту осуществления, показанному на фиг. 1, так что в плане общих признаков он относится к вышеприведенному описанию. В данном примере одинаковые или соответствующие друг другу элементы показаны такими же ссылочными позициями, как на фиг. 1.

Первое отличие от варианта осуществления, показанного на фиг. 1, заключается в том, что отливка осуществляется, когда верхняя часть 6 удалена от нижней части 5, то есть удерживается на расстоянии от нее. Только после заливки расплава, верхняя часть 6 накладывается на нижнюю часть 5 или приближается к ней до заданного расстояния, и процесс продолжается, как описано со ссылкой на фиг. 1.

Другая особенность заключается в том, что нижняя часть 5 выполнена из двух элементов, состоящих из основания 22 (нижнего элемента) и опалубки 24 (покрывающего элемента). Основание 22 и опалубка 24 содержат дополняющие конические поверхности 42, 43 примыкания для центрирования и удерживания упомянутых двух элементов относительно друг друга. В собранном состоянии между торцевой поверхностью опалубки 24 и радиальной поверхностью основания 22 образуется радиальный зазор 44. На внешней периферийной поверхности кольцевой опалубки 24 предусмотрена кольцевая канавка 45, которая выполнена с возможностью сцепления с блокировочными средствами 46, чтобы зафиксировать опалубку 24 относительно основания 29. В данном примере основание 29 выполнено в форме чаши с дисковой частью и цилиндрической частью. Установочное средство 28, которое может также называться установочным или боковым элементом, размещается радиально между основанием 29 и нижней частью 5. Блокировочные средства 46 проходят через установочное средство 28 и удерживаются в кольцевой части основания 29. В остальном вариант осуществления, показанный на фиг. 4 и 5, соответствует по конструкции и принципу работы варианту осуществления, показанному на фиг. 1 и 2, так что в этом плане он относится к вышеприведенному описанию.

На фиг. 6 показано устройство в соответствии с изобретением в другом модифицированном третьем варианте осуществления. Данный вариант осуществления в основном соответствует варианту осуществления, показанному на фиг. 1, так что в плане общих признаков то он относится к вышеприведенному описанию. В данном примере, одинаковые или соответствующие друг другу элементы показаны такими же ссылочными позициями, как на фиг. 1 и 2.

Отличие от варианта осуществления, показанного на фиг. 1, заключается в том, что опалубка 27 верхней части 6 и установочное средство 28 содержат соответственно на своих внутренних поверхностях охлаждающие элементы 47, 48, обращенные к нижней части 5. Охлаждающие элементы 47, 48 могут быть выполнены в виде охлаждающих ребер или охлаждающих каналов, по которым может перемещаться охлаждающая текучая среда. В данном варианте осуществления охлаждению подвергается также основание 22 нижней части 5. Для этого между опорным элементом 34 и основанием 22 размещают пластинчатый промежуточный элемент 49, который на своей верхней стороне, обращенной к основанию 22, содержит охлаждающее устройство 50 в виде охлаждающих ребер или охлаждающих каналов. Между промежуточным элементом 49 и опорным элементом 34 расположен вибрационный механизм 37. Тепло из нижней части 5 приспособления 4 для литья и формования может отводиться через охлаждающие элементы 47, 48, 50, так что деталь быстрее затвердевает.

На фиг. 6 устройство 2 показано во время, соответственно после этапа сжатия (S30). Для этого нижняя часть 5 поднимается посредством механизма 32 приложения усилия с неподвижного основания 29, которое в данном примере выполнено в виде опорного каркаса с основанием и опалубкой. Нижняя часть 5 поднимается вверх к верхней части 6, так что промежуток 36 закрывается и затвердевающая деталь подвергается сжатию. Перед сжатием, сквозные отверстия 38, 39 закрываются, так что затвердевающий или уже затвердевший материал не выдавливается из формообразующей полости. Для этого предусмотрены запирающие цилиндры 52, которые входят в сквозные отверстия 38, 39 и впускное отверстие 53 и оказывают обратное давление на верхнюю часть 6.

Во время этапа сжатия, верхняя часть 6 поддерживается на верхнем опорном каркасе 54, который удерживается неподвижным. Нижний опорный каркас 29 со всеми поддерживаемыми на нем элементами поднимается в направлении к верхнему опорному каркасу 54. В данном варианте осуществления, предусмотрены первые и вторые передающие валики 55, 56 для вертикального и горизонтального направления нижнего опорного каркаса 29 и для прямолинейного перемещения упомянутого каркаса в направлении подачи. В результате подъема нижнего опорного каркаса 29, образуется расстояние между опорными валиками 55 и нижней стороной нижнего опорного каркаса 29, как показано на фиг.6. В самом конце после этапа сжатия получается полностью затвердевшая деталь 8.

На фиг. 7 показано устройство в соответствии с фиг.6 во время следующего технологического этапа S40. На данном чертеже механизм 32 приложения усилия показан только схематично. Очевидно, что верхний опорный каркас 54, запирающие цилиндры 52 и верхняя часть 6 удалены от остального узла.

Вместо верхней части, в деталь помещают приспособление 57 для ковки. Посредством приспособления 57 для ковки отдельные участки детали подвергаются дополнительному сжатию, которое обеспечивает очень высокие прочности в этих отдельных участках. В данном примере, приспособление 57 для ковки содержит кольцевую часть с кольцевой поверхностью 58 для ковки, которая аксиально воздействует на деталь таким образом, чтобы сжимать и пластически деформировать ее. Приспособление 57 для ковки, которое может также называться штампом, прикреплено и аксиально поддерживается на держателе 58. Частичное дополнительное сжатие - как уже описанное сжатие - осуществляется посредством поднятия нижнего опорного каркаса 29, включающего в себя нижнюю часть 5, посредством подъемного устройства.

В остальном данный вариант осуществления соответствует по структуре и принципу работы варианту осуществления, показанному на фиг. 6, так что в этом плане он относится к вышеприведенному описанию.

На фиг. 8 показан способ в соответствии с изобретением для изготовления металлической детали в виде блок-схемы с технологическими этапами S10-S50. В упомянутом способе для получения микроструктуры с высокой прочностью может быть использован сплав, пригодный для ковки.

Во время первого технологического этапа S10, расплав металлического сплава выпускают в приспособление 4 для литья и формования при первом давлении (Р1), причем заливка всего количества расплава осуществляется при нормальном, то есть атмосферном давлении. Расплав заливают сверху из дозирующей емкости 31 в приспособление 4 для литья и формования. Во время выливания расплава из дозирующей емкости 31 в литейную форму, в последнюю могут быть введены вибрации. Возможно также осуществление управления выпускным отверстием дозирующей емкости 31 посредством охлаждения и регулирования скорости выпуска так, что жидкий металл переходит в полутвердое состояние.

После того как расплав полностью залит в приспособление 4 для литья и формования, разливочное и дозирующее устройство 3 и приспособление 4 для литья и формования отделяют друг от друга и включают вибрационный механизм 37. Приспособление 4 для литья и формования может быть передвинуто на перемещающем устройстве на следующую технологическую установку.

Во время следующего технологического этапа S20, к металлическому сплаву, размещенному в формообразующей полости, прикладывают давление. Для этого между нижней частью 5 и верхней частью 6 создают давление Р2, которое больше атмосферного давления, т.е. первого давления Р1. Это давление Р2 может быть создано, например, посредством собственного веса верхней части 6. Перед приложением усилия все отверстия приспособления 4 для литья и формования должны быть закрыты, чтобы материал случайно не выдавливался из приспособления. Этап приложения давления к расплаву может осуществляться в диапазоне Т2 температуры оболочки детали от близко к линии TL ликвидуса до выше линии TS солидуса металлического сплава, то есть TS<T2<TL. До приложения давления материал еще жидкий. В конце этапа приложения давления материал находится по меньшей мере частично в кашеобразном состоянии.

При необходимости можно повлиять на процесс усовершенствования затвердевания материала во время технологического этапа 20 посредством соответствующего нагревания нижней части 5 и/или верхней части 6. Например, нижняя часть 5 может быть нагрета до более высокой температуры, чем верхняя часть 6, при этом затвердевание металлического сплава в верхней части происходит быстрее. Для нагревания, соответственно охлаждения, части 5, 6 приспособления 4 для литья и формования могут содержать один или несколько контуров охлаждения, причем для каждого контура охлаждения предусмотрен по меньшей мере один датчик температуры. Охлаждение может осуществляться в смеси воды и воздуха в соотношении в соответствии с требованиями, чтобы обеспечить конкретный процесс затвердевания в детали.

После этапа приложения давления (S20), когда материал находится по меньшей мере частично в кашеобразном или в основном затвердевшем состоянии для образования детали, во время следующего технологического этапа S30 осуществляется сжатие упомянутой детали. Этап сжатия осуществляется посредством относительного перемещения нижней части 5 к верхней части 6 так, что создается третье давление Р3, которое больше второго давления Р2 во время технологического этапа S20. Сжатие осуществляется посредством прижатия нижней части 5 в направлении верхней части 6 с большими усилиями. Сжатие начинается, предпочтительно, только когда металлический сплав находится по меньшей мере в основном затвердевшем, то есть в полутвердом состоянии. Сжатие может осуществляться при температуре Т3 оболочки детали, которая ниже, чем температура Т2 оболочки детали металлического сплава во время этапа S20 приложения давления. Кроме того, в качестве нижнего предела температуры Т3 может быть использована половина температуры TS солидуса металлического сплава, то есть Т2>Т3>0,5TS. Окончание процесса формования определяется посредством достижения конечного положения относительного перемещения верхней части к нижней части и посредством достижения заданной температуры. Во время этапа S30 сжатия деталь подвергается сравнительно низкой степени деформации меньше 15%, в частности, меньше 10%, соответственно меньше 5%. Во время сжатия поры в детали закрываются, так что микроструктура детали улучшается.

В качестве дополнительного технологического этапа S40, после этапа S30 сжатия предусмотрено частичное дополнительное сжатие полностью затвердевшей детали. Частичное дополнительное сжатие осуществляется посредством введения приспособления для ковки в нижнюю часть приспособления для литья и формования или посредством поднятия нижней части 5 к приспособлению для ковки (штампу). Таким образом, деталь подвергается сжатию и частичной деформации в отдельных участках. Во время частичного дополнительного сжатия, деталь снова подвергается воздействию более значительных усилий, чем во время этапа S30 сжатия. В участках, подвергающихся дополнительному сжатию, получается микроструктура как после ковки, которая способна выдерживать очень высокие нагрузки.

После частичного дополнительного сжатия (S40), может осуществляться холодная раскатка отдельных участков детали во время дополнительного технологического этапа S50. Посредством холодной раскатки, в деформированной детали могут быть образованы внешние или внутренние контуры с углублениями.

После этапа S50 холодной раскатки, могут следовать дополнительные технологические этапы, в частности, обжиг, резка металла или механическая дополнительная обработка, контроль качества, такой как рентгеновское просвечивание, и/или придание глянца.

При использовании способа и устройства в соответствии с настоящим изобретением, литейные заготовки могут быть изготовлены данным новым способом в течение нескольких этапов в той же нижней части, посредством литья (S10), затем приложения давления (S20), затем сжатия/деформации (S30) и необязательного частичного дополнительного сжатия металла (S40). Приложение давления (S20) осуществляется при температуре выше температуры солидуса (от жидкого до пастообразного состояния) соответственно используемого сплава. На фиг. 9 показана диаграмма состояния (фазовая диаграмма) металлического сплава при изготовлении детали в соответствии с упомянутым способом или с использованием устройства в соответствии с изобретением. По оси х показано отношение количества металлического сплава (WL), который содержит ХА % металла А и ХВ % металла В. По оси Y показана температура (Т). На фиг.9 температурный диапазон Т2 для этапа приложения давления, который, предпочтительно, ниже температуры (TL) ликвидуса и выше температуры TS солидуса (TL>Т2>TS), показан горизонтальной штриховкой. В зависимости от времени процесса при приложении давления (S20) остаточная степень деформации меньше 15% остается для последующего сжатия (S30). Этап (S30) сжатия осуществляется, в частности, в температурном диапазоне Т3 между температурой Т2 и половиной температуры солидуса 0,5TS (T2>T3>0,5TS). На фиг. 9 данный диапазон показан косой штриховкой. По желанию, в участках детали, подвергающихся высоким напряжениям, осуществляется частичное дополнительное сжатие (S40) металла, которое может быть достигнуто посредством введения штампа сверху. Данное дополнительное сжатие осуществляется, в частности, при температуре Т4 ниже температуры Т3, соответственно менее 90% температуры солидуса (Т3>Т4 и/или Т4<0,9 TS). На фиг. 9 данный температурный диапазон показан вертикальной штриховкой.

Упомянутый способ обеспечивает больше степеней свободы в плане конструкции и формы, чем известные способы литья, поскольку для изготовления необработанных литых деталей не требуются поперечные разрезы, характерные для литья, в необходимой степени. Весь процесс изготовления осуществляется в простой нижней части 5 с дополнительным использованием штампа 57. Верхняя часть 6 и, при необходимости, одна или несколько боковых частей, которые могут быть использованы по желанию, имеют в начале процесса литья существенно более низкие температуры (разность температур составляет до 50% температуры солидуса) по сравнению с температурой нижней части. Посредством данного технологического процесса, в результате быстрого охлаждения микроструктуры литья может быть получена микроструктура со смешанной текстурой с лучшими механическими свойствами.

Перечень ссылочных позиций

2 устройство

3 дозирующее устройство

4 приспособление для литья и формования

5 нижняя часть

6 верхняя часть

7 подающий канал

8 деталь

9 расплав

10 подающая труба

11 выпускное отверстие

12 выпускной клапан

13 датчик управления

14 устройство контроля уровня заполнения

15 датчик температуры

16 блок инертного газа

17 подающая труба

18 деталь

19 колебательный механизм

20 фильтр

21 формообразующая полость

22 основание

23 выступ

24 опалубка

25 участок

26 фланцевый участок

27 опалубка

28 установочное средство

29 основание

30 отверстие

31 разливочная емкость

32 механизм приложения усилия

33 нажимающий элемент

34 опорный элемент

35 опорные средства

36 промежуток

37 вибрационный механизм

38 сквозное отверстие

39 сквозное отверстие

40 канал

41 отсасывающий блок

42 поверхность примыкания

43 поверхность примыкания

44 радиальный зазор

45 кольцевая канавка

46 блокировочные средства

47 охлаждающий элемент

48 охлаждающий элемент

49 промежуточный элемент

50 охлаждающее устройство

51 изолирующее устройство

52 запирающий цилиндр

53 впускное отверстие

54 верхний опорный каркас

55 передающие валики

56 передающие валики

57 приспособление для ковки

58 держатель

60 охлаждающий элемент

61 емкость

62 поршень

P давление

S технологический этап

T температура

Изобретение относится к литейному производству. Способ включает заливку расплава металлического сплава посредством дозирующего устройства 31 в нижнюю часть 5 или емкость приспособления 4 для литья и формования при первом давлении Р1. Затвердевание расплава осуществляют при втором давлении Р2, которое выше, чем первое давление Р1. После того как расплав в основном затвердел и находится в полутвердом состоянии, осуществляют сжатие детали посредством относительного перемещения нижней части и верхней части при третьем давлении Р3, которое выше, чем второе давление Р2. Обеспечивается повышение прочности детали. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Способ изготовления металлической детали посредством использования приспособления для литья и формования, включающий этапы:

заливки (S10) расплава (9) металлического сплава в приспособление (4) для литья и формования, причем упомянутый расплав заливают сверху в нижнюю часть (5) или предусмотренную в нижней части (5) емкость (61) приспособления (4) для литья и формования при первом давлении (Р1),

приложения давления (S20) к расплаву между нижней частью (5) и верхней частью (6) приспособления (4) для литья и формования, пока расплав затвердевает, причем затвердевание расплава осуществляется при втором давлении (Р2), которое выше, чем первое давление (Р1),

сжатие (S30) расплава, который в основном затвердел с образованием детали и находится в полутвердом состоянии между жидкой фазой и твердой фазой, посредством перемещения по меньшей мере одной из нижней части (5) и верхней части относительно другой из нижней части (5) и верхней части (6), причем сжатие детали осуществляют при третьем давлении (Р3), которое выше, чем второе давление (Р2).

2. Способ по п. 1, отличающийся тем, что во время заливки расплава (9) верхнюю часть (6) приспособления (4) для литья и формования удерживают в частично открытом положении относительно нижней части (5).

3. Способ по п. 1, отличающийся тем, что заливку расплава в нижнюю часть (5) осуществляют посредством дозирующего устройства (3), причем во время заливки (S10) расплав подвергают охлаждению посредством охлаждающего элемента (60), расположенного в выпускном отверстии дозирующего устройства (3).

4. Способ по п. 1, отличающийся тем, что этап приложения давления (S20) к затвердевающему расплаву осуществляют при температуре (Т2) оболочки детали ниже линии (TL) ликвидуса и выше линии (TS) солидуса металлического сплава.

5. Способ по п. 1, отличающийся тем, что этап сжатия (S30) осуществляют при температуре (Т3) оболочки детали, которая соответствует по меньшей мере одной из температуры ниже температуры (Т2) оболочки детали во время этапа (S20) приложения давления (Т3<Т2), и минимум половине температуры (TS) солидуса металлического сплава (Т3>0,5TS).

6. Способ по п. 1, отличающийся тем, что этап сжатия (S30) осуществляют посредством относительного перемещения между нижней частью (5) и верхней частью (6), при этом одну из нижней части (5) и верхней части (6) приспособления (4) для литья и формования удерживают неподвижной.

7. Способ по п. 1, отличающийся тем, что верхнюю часть (6) доводят до более низкой температуры, чем нижнюю часть (5), по меньшей мере во время одного из этапов приложения давления (S20) и сжатия (S30).

8. Способ по п. 1, отличающийся тем, что нижняя часть (5) содержит основание (22) и кольцеобразную опалубку (24), причем кольцеобразную опалубку (24) доводят до более низкой температуры, чем основание (22), по меньшей мере во время одного из этапов приложения давления (S20) и сжатия (S30).

9. Способ по п. 1, отличающийся тем, что, после этапа сжатия (S30) и когда деталь полностью затвердела, упомянутый способ включает в качестве дополнительного этапа дополнительное сжатие (S40) полностью затвердевшей детали (8), причем упомянутое дополнительное сжатие осуществляется посредством перемещения приспособления (57) для ковки в нижнюю часть (5) приспособления (4) для литья и формования, так что деталь подвергается сжатию и пластической деформации посредством приспособления (57) для ковки по меньшей мере на отдельных участках.

10. Способ по п. 9, отличающийся тем, что по меньшей мере один из этапа сжатия (S30) и этапа частичного дополнительного сжатия (S40) осуществляют так, что деталь подвергается деформации при степени деформации меньше 15%.

11. Способ по п. 10, отличающийся тем, что после этапа дополнительного сжатия (S40) он включает в качестве дополнительного этапа холодную раскатку (S50) детали для получения окончательной формы.

12. Устройство для изготовления металлической детали способом по любому из пп. 1-11, содержащее:

приспособление (4) для литья и формования с нижней частью (5) и верхней частью (6),

дозирующее устройство (3) для заливки расплава (9) металлического сплава сверху в нижнюю часть (5) или емкость (61) приспособления (4) для литья и формования,

установочное средство (28) для удерживания нижней части (5) и верхней части (6) в заданном положении относительно друг друга по меньшей мере во время заливки металлического сплава в приспособление (4) для литья и формования,

механизм (32) приложения усилия для обеспечения относительного перемещения между нижней частью (5) и верхней частью (6), так что деталь, которая по меньшей мере частично затвердела из расплавленного металлического сплава, может быть деформирована.

13. Устройство по п. 12, отличающееся тем, что по меньшей мере одна из нижней части (5) и верхней части (6) приспособления (4) для литья и формования выполнена без углублений.

14. Устройство по п. 12, отличающееся тем, что оно содержит приспособление (57) для ковки, которое выполнено с возможностью перемещения в нижнюю часть (5) приспособления (4) для литья и формования, когда верхняя часть (6) удалена из нижней части (5).

15. Устройство по п. 12, отличающееся тем, что механизм (32) приложения усилия выполнен таким образом, что нижняя часть (5) является подвижной относительно верхней части (6), в то время как верхняя часть (6) удерживается неподвижной.

| ПОДВЕСКА ДЛЯ ШКУР МЕЛКИХ ЖИВОТНЫХ | 1972 |

|

SU423447A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1984 |

|

SU1237308A1 |

| Совмещенный способ литья и обработки давлением | 1984 |

|

SU1219242A1 |

| DE 102006036369A1, 14.02.2008. | |||

Авторы

Даты

2016-07-27—Публикация

2014-09-15—Подача