Предлагаемое техническое решение относится к электрооборудованию подвижного состава железнодорожного транспорта и может быть использовано в качестве устройства для установки и монтажа низковольтного и силового высоковольтного электрооборудования с открытыми токоведущими частями основных и вспомогательных систем локомотива, в частности в виде высоковольтной аппаратной камеры маневрового тепловоза серии ТЭМ, выполненной в виде шкафа.

Известен патентный документ CN 103280696 А от 04.09.2013, в котором описан каркас шкафа с электронным оборудованием транспортного средства, например, железнодорожного транспорта, предназначенный для размещения электронного оборудования выполненный в виде шкафа со съёмными панелями и/или дверями, с возможностью доступа к оборудованию снаружи и изнутри, закрепляемый в транспортном средстве болтами, в котором электрические приборы установлены на легкосъёмных соединениях, а разъемы установлены на одной панели.

Однако данная конструкция не предназначена для установки и монтажа силового высоковольтного электрооборудования маневрового тепловоза с открытыми токоведущими частями, а используется для размещения электронных компьютерных блоков в пассажирском салоне транспортного средства.

Также известен патентный документ CN 103779793 А от 07.05.2014. В данном документе описана аппаратная камера локомотива, предназначенная для размещения электрооборудования выполненная в виде шкафа со съёмными панелями и/или дверями, с возможностью доступа к оборудованию снаружи и изнутри, закрепляемая в локомотиве болтами, в которой электрические приборы установлены на легкосъёмных соединениях, а разъёмы установлены на одной панели.

Недостатками известной конструкции являются сложная форма шкафа отличная от формы прямоугольного параллелепипеда, усложняющая изготовление шкафа и его монтаж, а также нерациональное использование внутреннего пространства локомотива, связанное с расположением его силового высоковольтного электрооборудования с аппаратами других систем.

Известен патент РФ №165047 от 27.09.2016. В данном патенте описана аппаратная камера тепловоза, которая представляет собой конструкцию, выполненную на стальном каркасе в форме правильного параллелепипеда, в верхней части каркаса установлены монтажные кольца, в нижней - выполнены крепежные отверстия, снаружи каркас закрывается съемными панелями и дверьми, а внутри устанавливается силовое и низковольтное электрооборудование тепловоза, при этом часть электрического оборудования, представляющая собой элементы контроля и управления, размещается на наружных панелях аппаратной камеры.

Недостатками данной конструкции является то, что аппаратная камера не устанавливается непосредственно на раму тепловоза, так как её невозможно будет подключить к электропитанию, поскольку она имеет плоское основание каркаса и конструкцию в виде закрытого снаружи шкафа в связи, с чем для обеспечения внешнего электромонтажа аппаратной камеры в составе тепловоза необходима специальная опорная подставка, что приводит к усложнению конструкции тепловоза и нерациональному использованию внутреннего рабочего пространства тепловоза по компоновочным соображениям, связанному с отсутствием возможности размещения на раме тепловоза непосредственно под аппаратной камерой силового высоковольтного электрооборудования и прочих устройств других систем локомотива.

Наиболее близким аналогом предложенной аппаратной камеры является известная из документа SU 1686553 А1, 23.10.1991 высоковольтная камера тепловоза, предназначенная для размещения электрооборудования выполненная в виде шкафа со съемными панелями и/или дверями, закрепляемая на раме тепловоза, в которой силовое высоковольтное электрооборудование тепловоза закрепляют на отдельной стойке, расположенной внутри шкафа.

Однако в известном решении используется сложная форма шкафа отличная от формы прямоугольного параллелепипеда, усложняющая изготовление шкафа и его монтаж, а также нерационально используется внутреннее рабочее пространство тепловоза, связанное с расположением силового высоковольтного электрооборудования тепловоза внутри шкафа.

Кроме того, все перечисленные выше аналоги аппаратных камер имеют низкий воздухообмен с внешней средой ввиду выполнения конструкции шкафа закрытого типа.

Таким образом, задачей изобретения является создание аппаратной камеры тепловоза, обеспечивающей упрощенное изготовление и монтаж, увеличение вместимости её рабочего пространства, размещение внутри аппаратной камеры оптимального количества низковольтного и силового высоковольтного электрооборудования тепловоза с открытыми токоведущими частями, обеспечив при этом его надёжную и безопасную работу.

Технический результат изобретения – увеличение вместимости рабочего пространства, улучшение электробезопасности работы и вентиляции аппаратной камеры.

Технический результат достигается тем, что высоковольтная аппаратная камера маневрового тепловоза представляет собой модульную конструкцию, выполненную на жёстком рамном металлическом каркасе в виде открытого шкафа в форме прямоугольного параллелепипеда с выступами, закреплённую на раме тепловоза, снаружи каркас закрывается панелями, крышками, стенками и дверцами, а внутри устанавливается низковольтное и силовое высоковольтное электрооборудование тепловоза с открытыми токоведущими частями, причём часть электрической аппаратуры представляющей собой элементы контроля и управления, размещается на наружных поверхностях панелей каркаса.

Каркас включает в себя четыре вертикальные опорные стойки, являющиеся балками его несущей рамы, две соседние из которых, расположенные по углам, являются рёбрами грани параллелепипеда, в форме которого выполнена конструкция шкафа, а две другие опорные стойки расположены ближе к центру противоположной вертикальной грани каркаса параллелепипеда.

С внешней стороны стенки каркаса соответствующей вертикальной грани образующего форму шкафа параллелепипеда, у которой опорные стойки расположены ближе к её центру в верхней части имеется выступающий за габарит шкафа отсек, в виде дополнительного металлического каркаса, закрытого дверцами, внутри которого размещена низковольтная аппаратура и устанавливается часть силового высоковольтного электрооборудования тепловоза, при этом нижняя и верхняя части каркаса аппаратной камеры выполнены открытыми без съёмных панелей, крышек, стенок и дверей.

Каркас имеет открытый вход вовнутрь помещения аппаратной камеры.

Боковые стенки каркаса выступают за габарит его несущей рамы, увеличивая тем самым полезный внутренний объём для размещения электрооборудования тепловоза, при этом безопасность и надёжность работы аппаратной камеры дополнительно обеспечивается увеличенными воздушными зазорами между токоведущими частями аппаратов.

Внутри помещения аппаратной камеры, а также в дополнительном отсеке её каркаса установлена электрическая аппаратура коммутации, измерения, управления и контроля основных и вспомогательных систем тепловоза.

Нижние горизонтальные балки несущей рамы каркаса расположены на расстоянии 690±10 мм от рамы тепловоза, что обеспечивает свободное пространство под шкафом, достаточное для размещения силового оборудования систем тепловоза.

Высоковольтная аппаратная камера маневрового тепловоза благодаря увеличенному полезному объёму внутреннего пространства каркаса, рациональной компоновке аппаратов и электромонтажу позволяет оптимально разместить электрооборудование тепловоза как внутри помещения аппаратной камеры, так и за её пределами на локомотиве, в частности на раме тепловоза под помещением аппаратной камеры, а также безопасно и эффективно обеспечивает распределение электропитания всех силовых исполнительных устройств тепловоза, включая тяговые электродвигатели колёсных пар, а также приборы и механизмы контроля, автоматики, сигнализации, управления и др. Применение модульной конструкции и обеспечение более лёгкого доступа к аппаратам как снаружи, так и изнутри помещения аппаратной камеры, позволяет повысить удобство эксплуатации и ремонта электрооборудования тепловоза, при улучшении условий работы локомотивной бригады.

Открытый снизу и сверху каркас аппаратной камеры, во время работы тепловоза обеспечивает естественное конвекционное охлаждение установленного в ней электрооборудования.

Сущность заявленного технического решения поясняется изображениями Фиг.1-20, где:

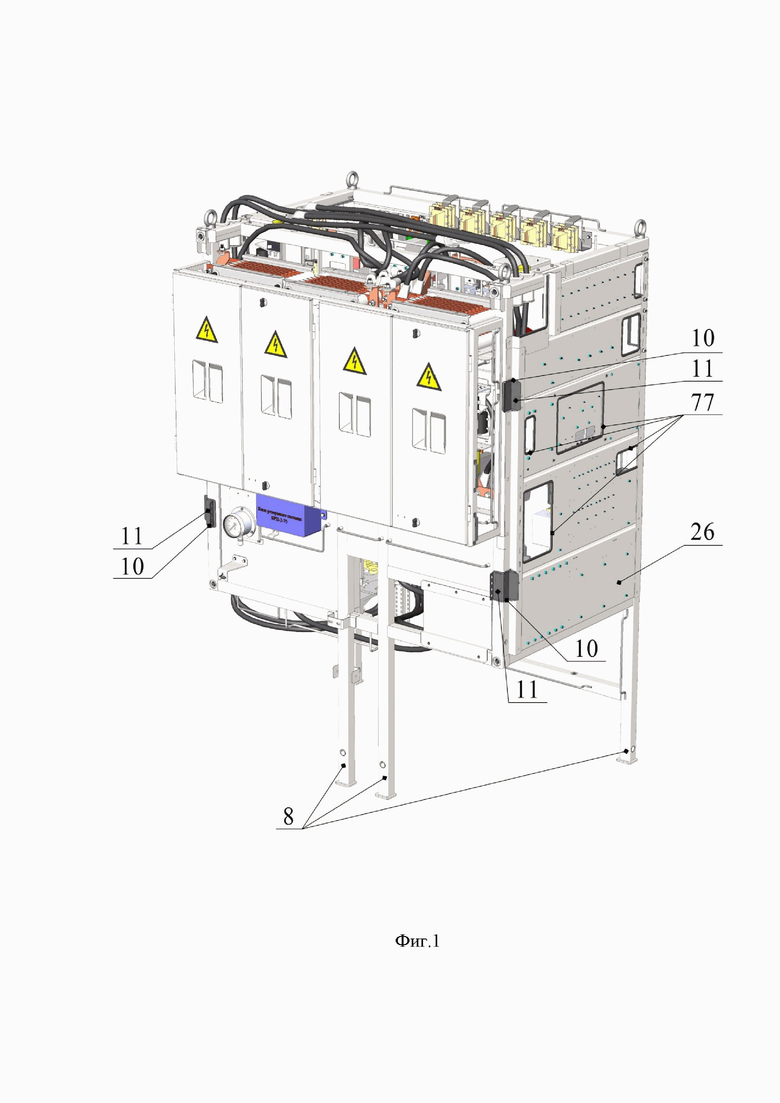

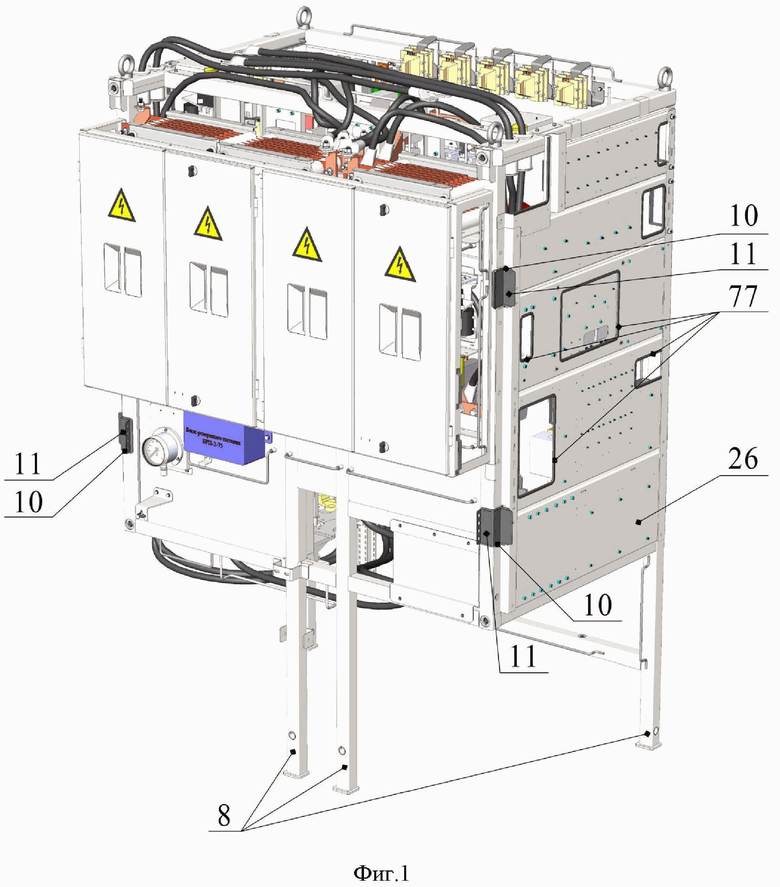

- на фиг.1 показан общий вид АК сзади (вид со стороны дополнительного отсека);

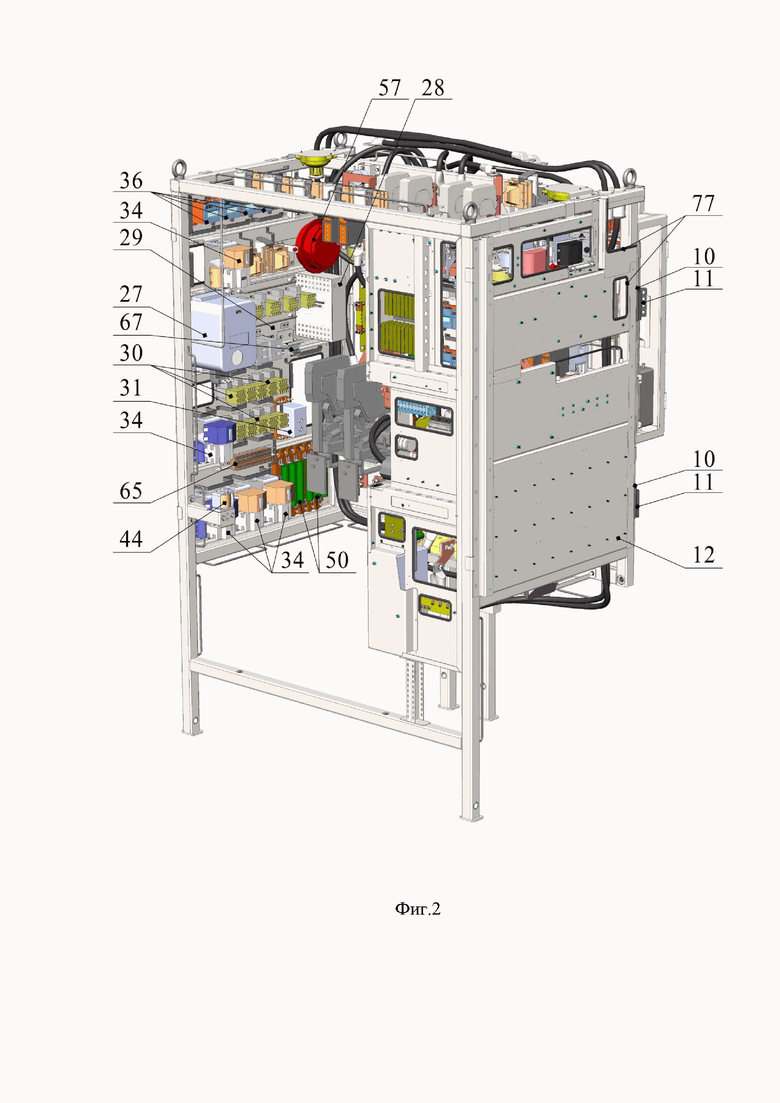

- на фиг.2 показан общий вид АК спереди;

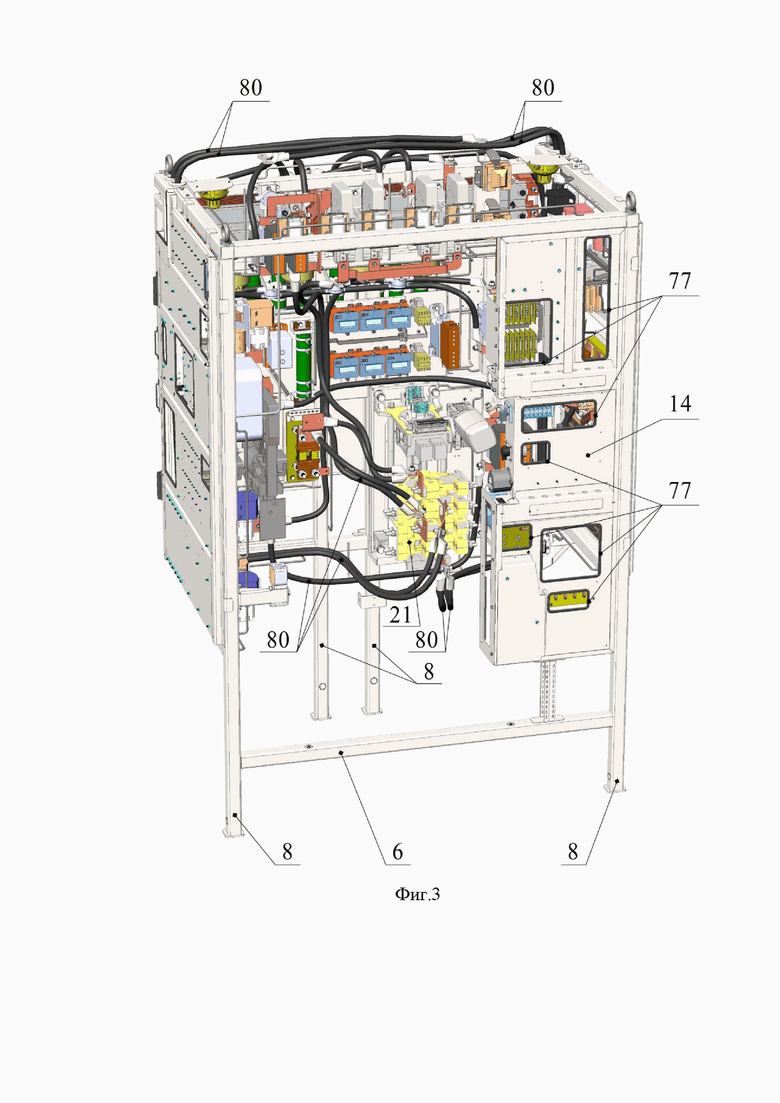

- на фиг.3 показан общий вид АК спереди со стороны входа вовнутрь;

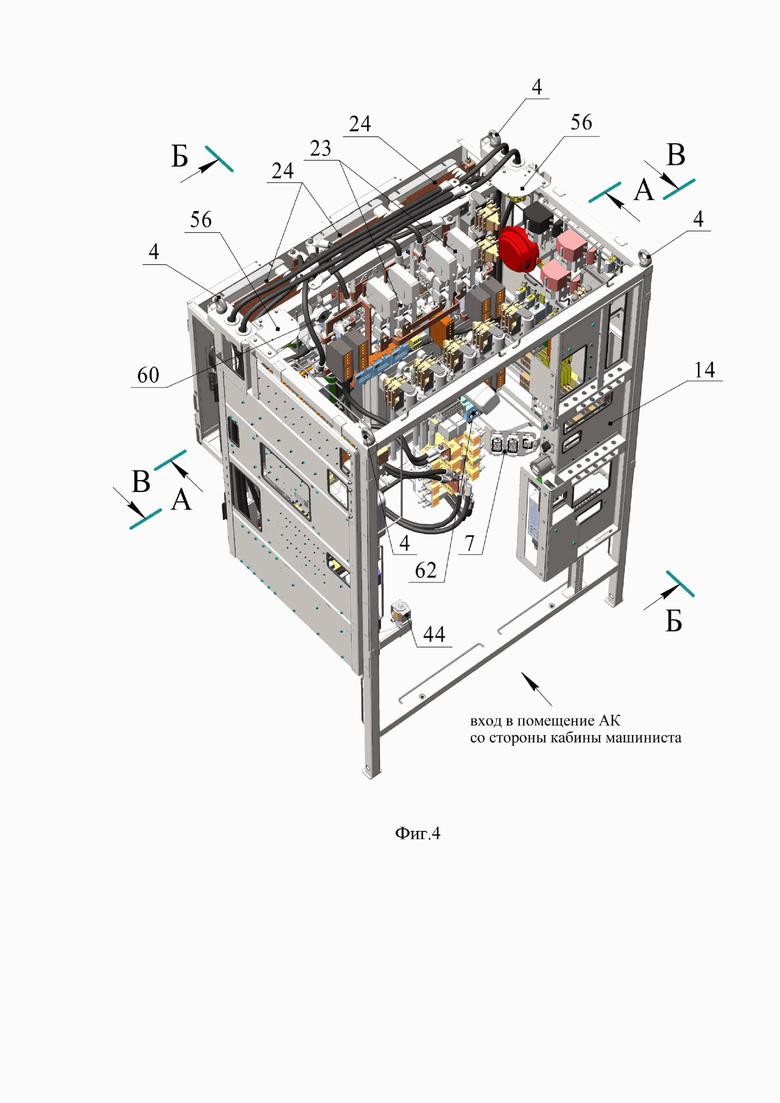

- на фиг.4 показан общий вид передней части АК в направлении панели с разъёмами;

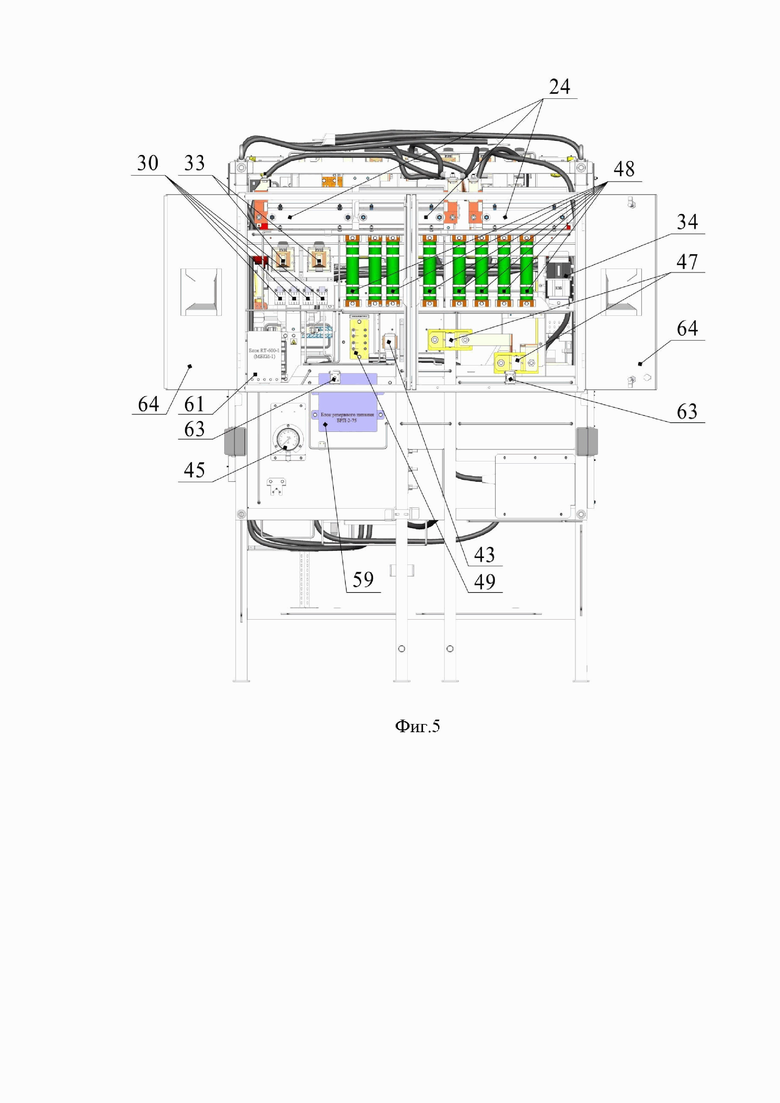

- на фиг.5 показан вид АК сзади с открытыми дверцами дополнительного отсека;

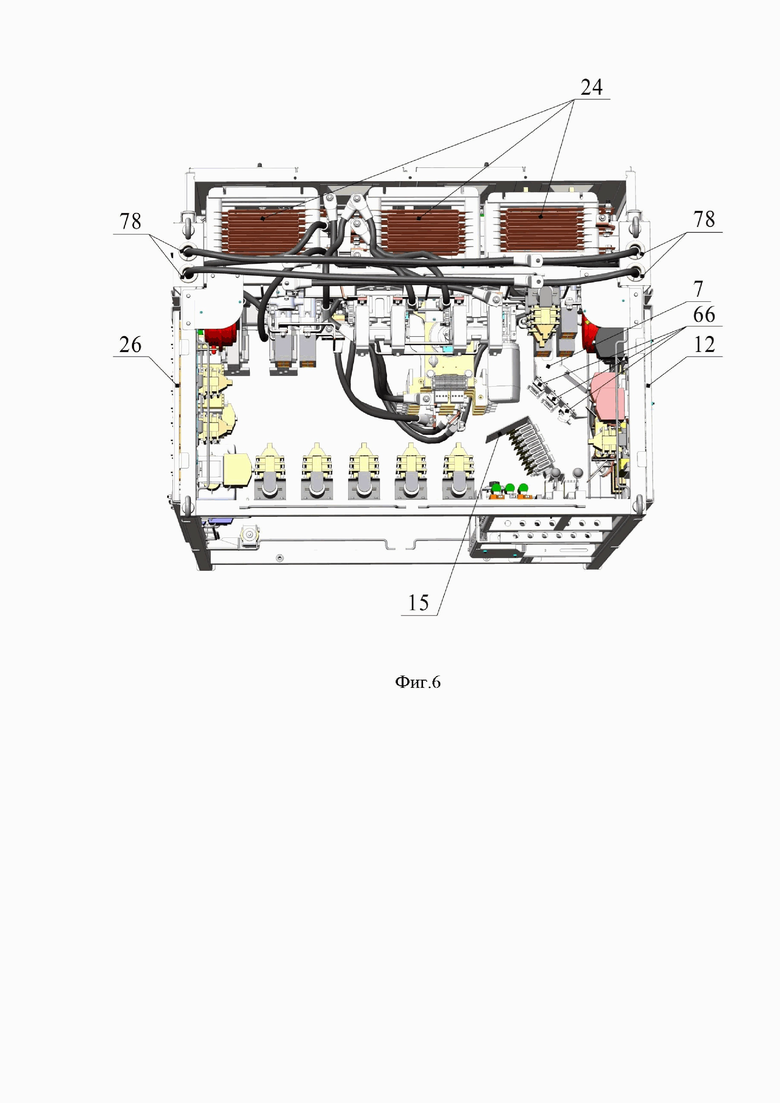

- на фиг.6 показан общий вид АК сверху с развёрнутым кронштейном, на котором установлены автоматические выключатели;

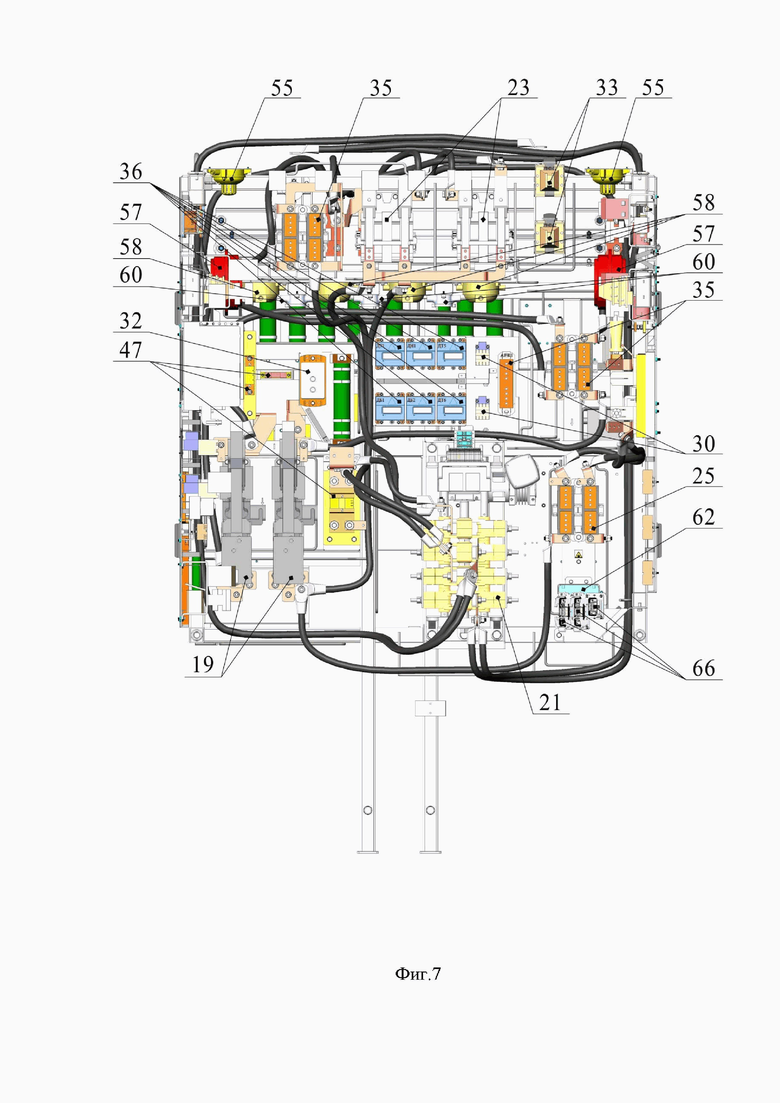

- на фиг.7 показана внутренняя часть задней стенки АК

(продольный разрез А-А);

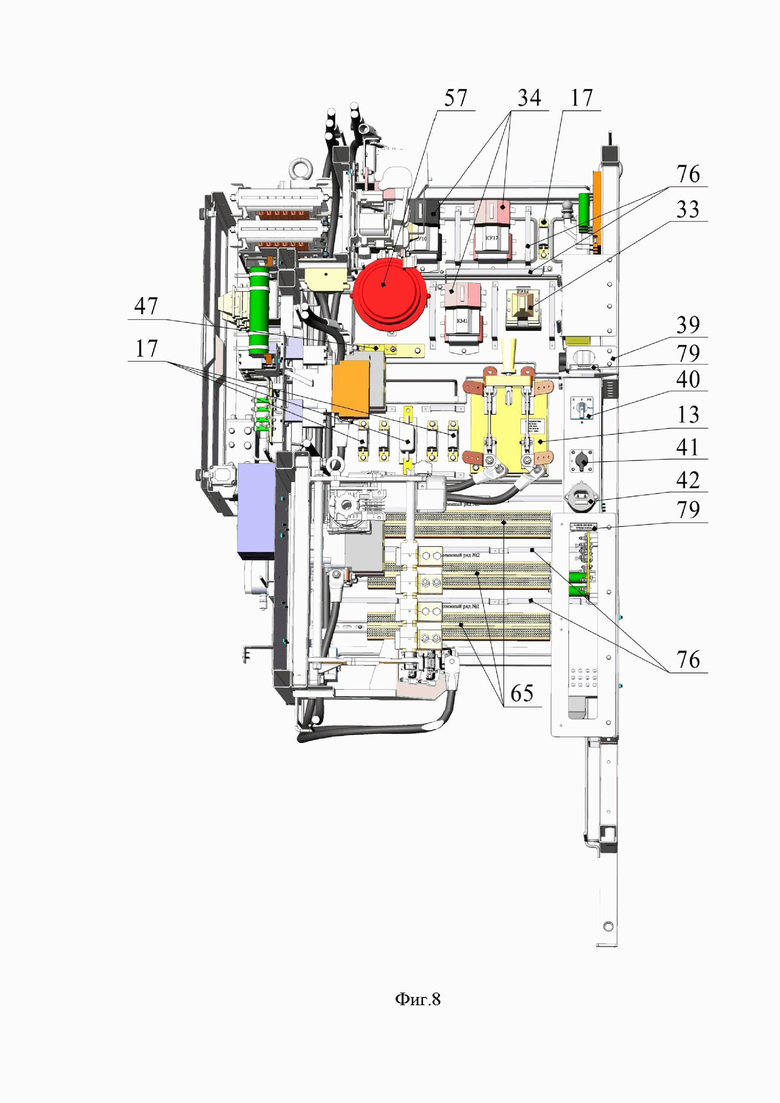

- на фиг.8 показана внутренняя часть правой боковой стенки АК

(поперечный разрез Б-Б);

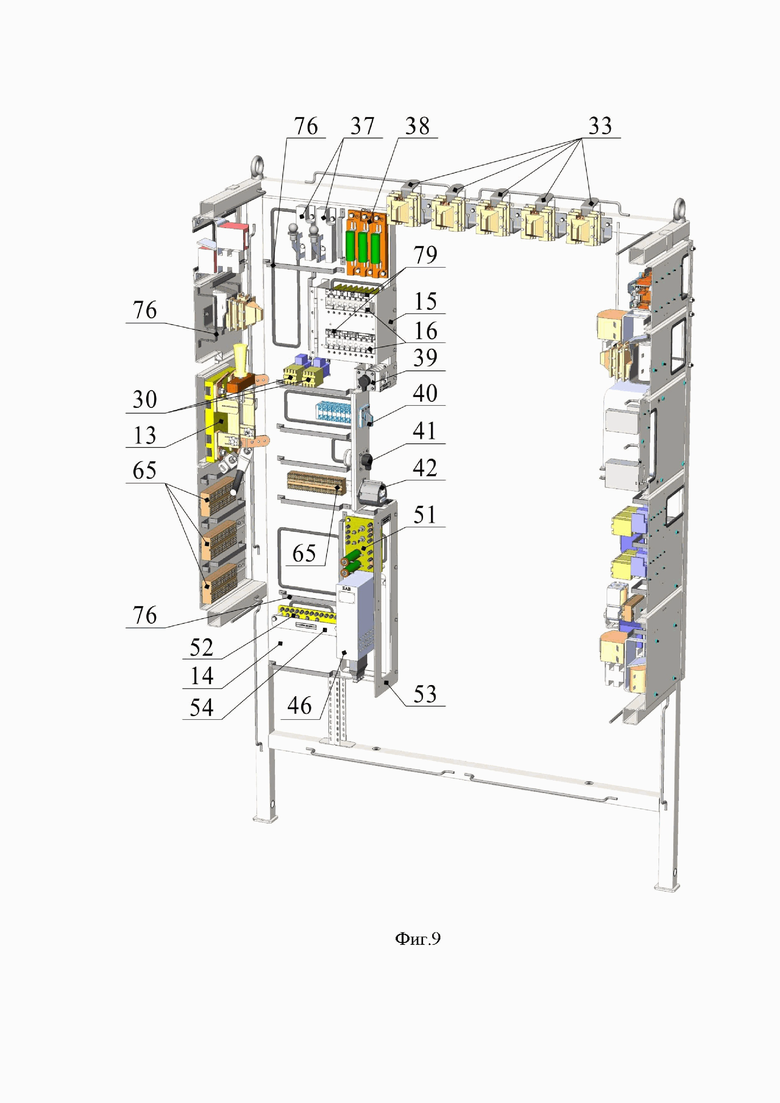

- на фиг.9 показана внутренняя часть передней стенки АК

(продольный разрез В-В);

Примечание: на Фиг.1-9 низковольтный электромонтаж и соответствующий крепёж АК не показаны. На Фиг.4 обозначены разрезы А-А, Б-Б и В-В.

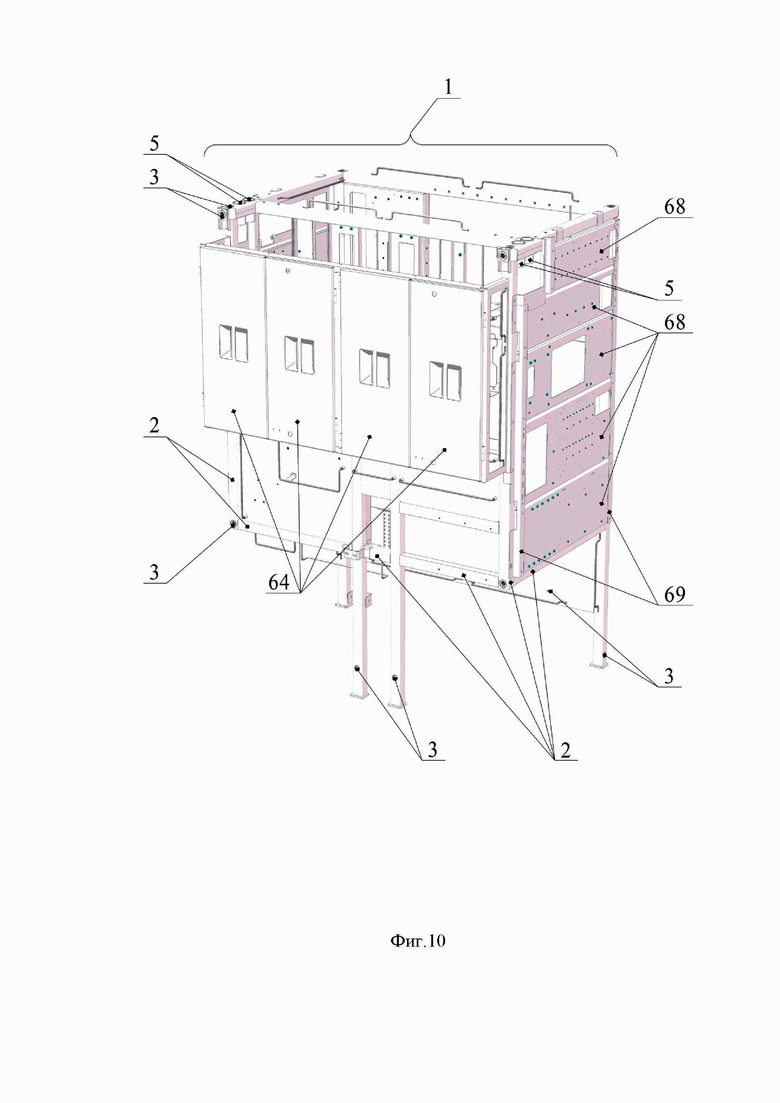

- на фиг.10 показан общий вид каркаса АК сзади;

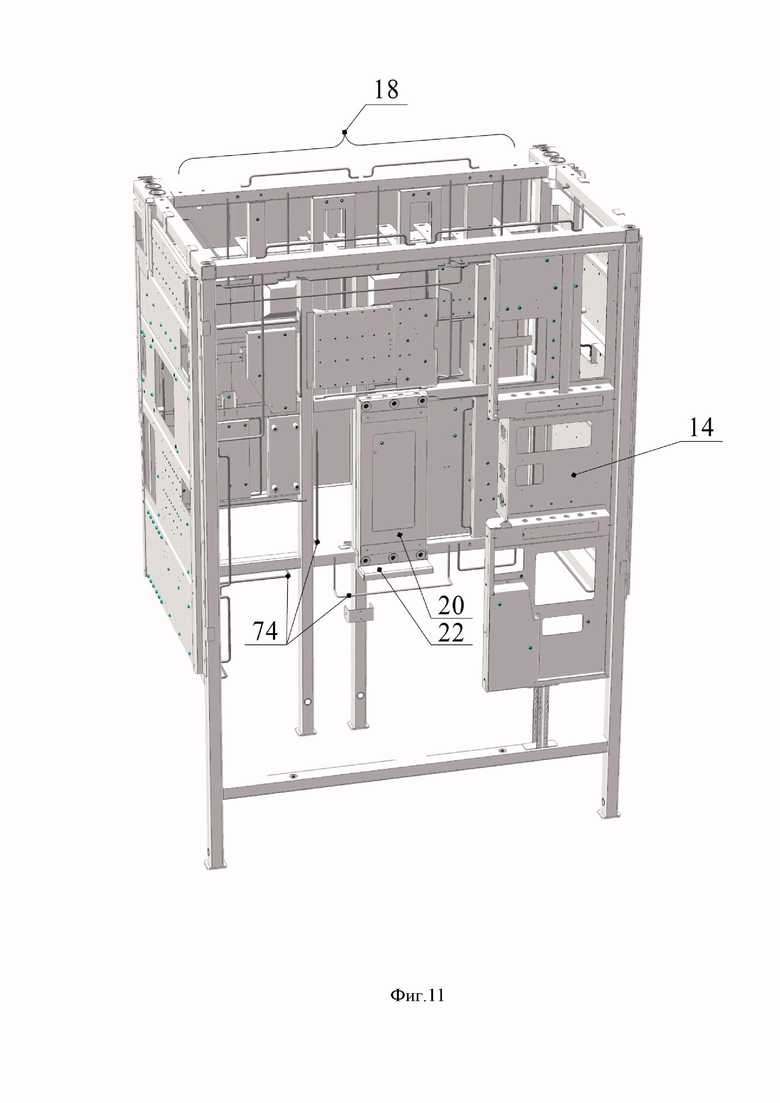

- на фиг.11 показан общий вид каркаса АК спереди;

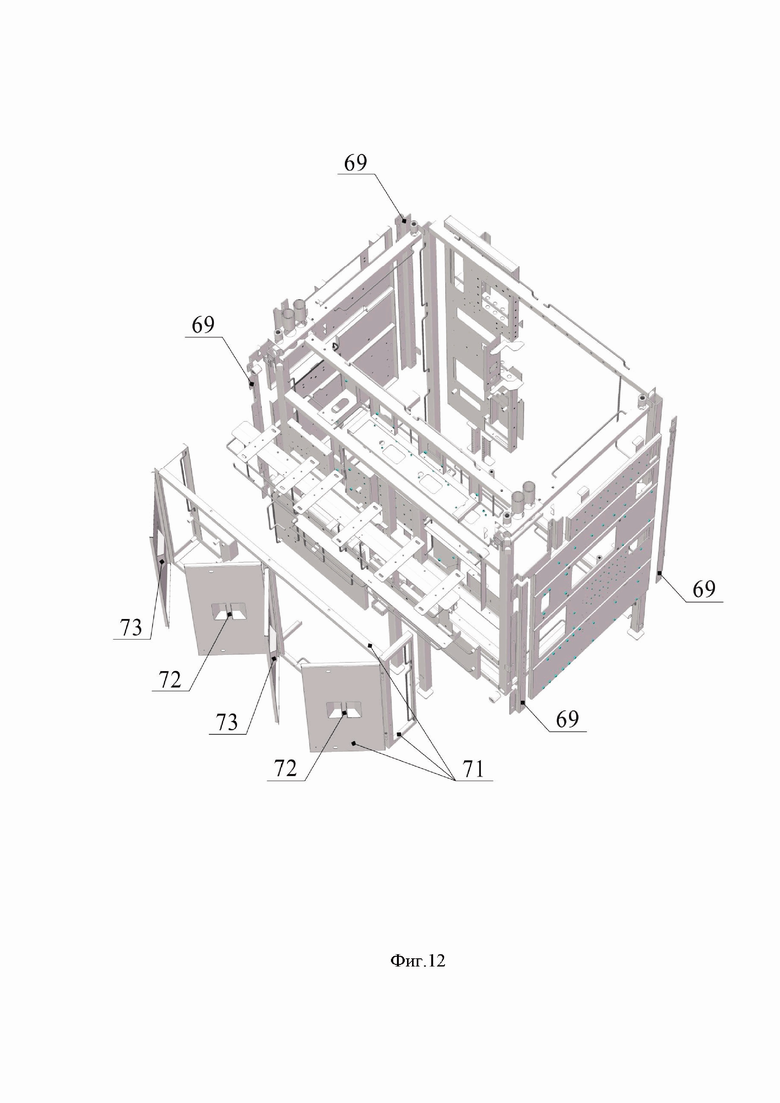

- на фиг.12 показан общий вид каркаса АК сзади и сверху с разнесёнными составными частями;

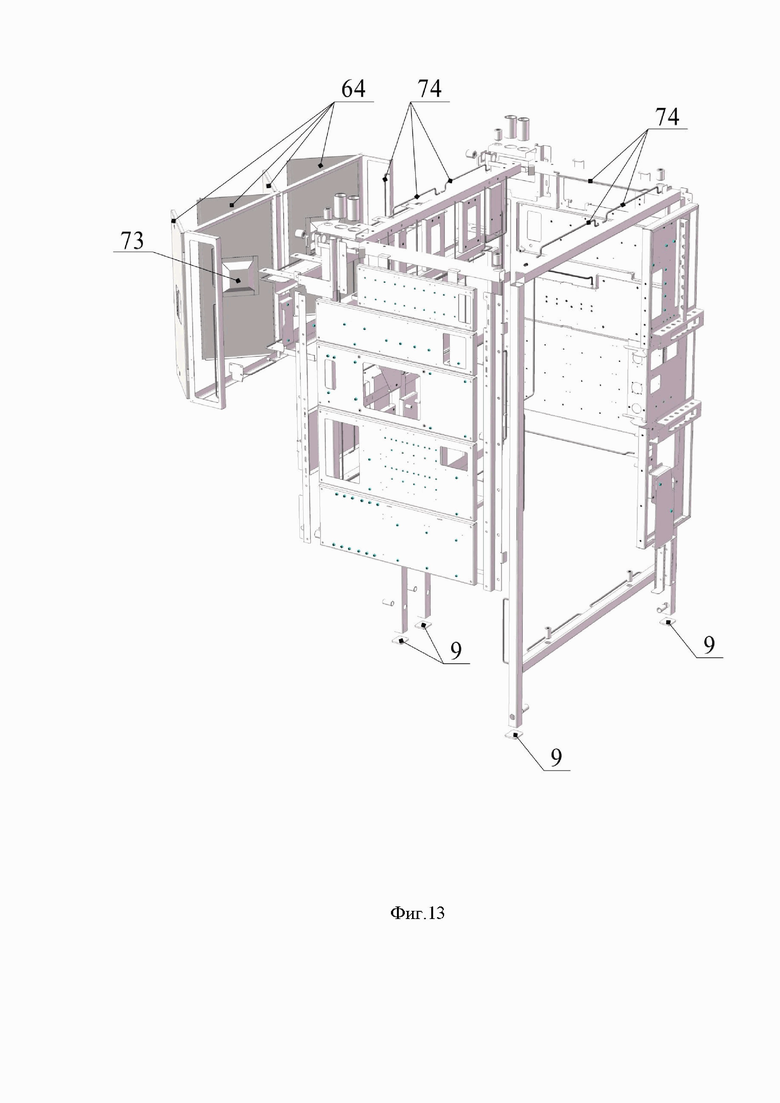

- на фиг.13 показан общий вид каркаса АК спереди и слева с разнесёнными составными частями;

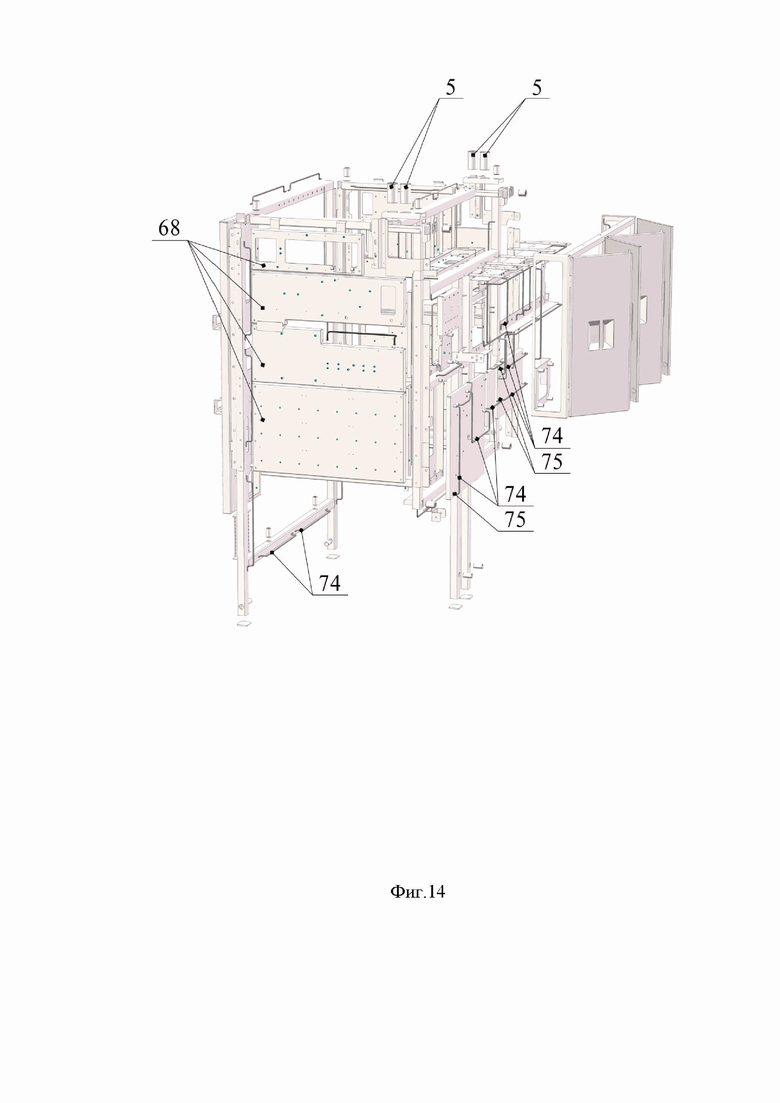

- на фиг.14 показан общий вид каркаса АК сзади и справа с разнесёнными составными частями;

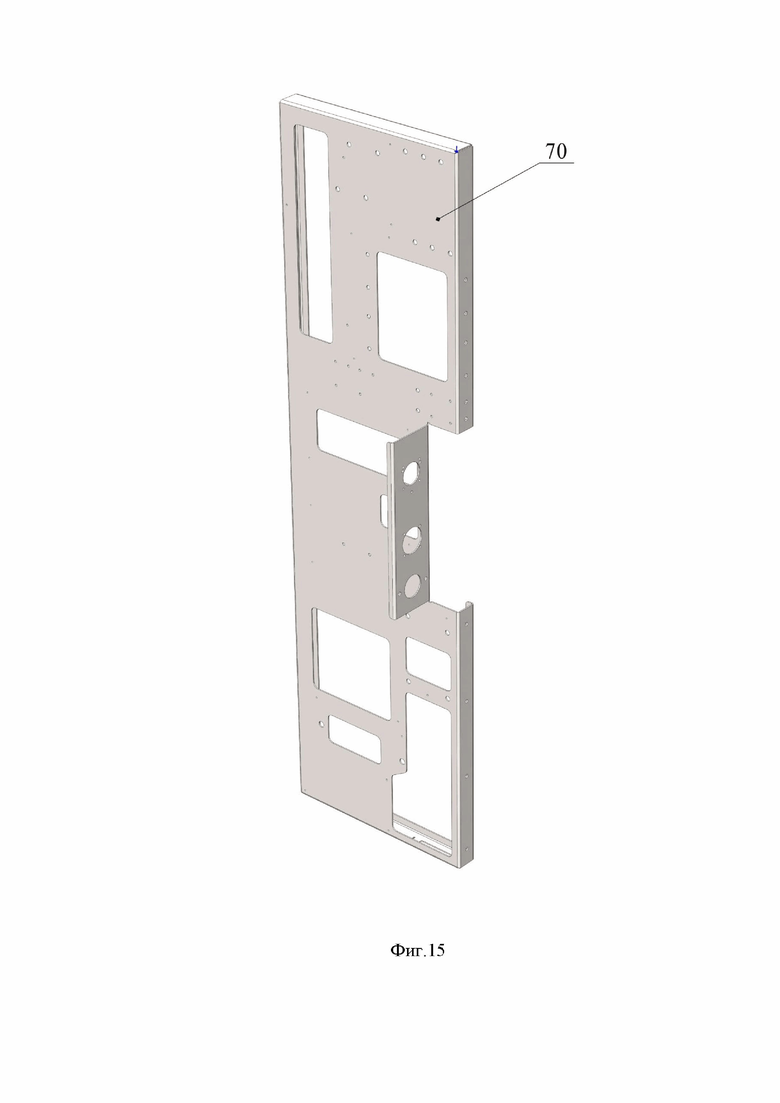

- на фиг.15 показан общий вид несущей детали передней стенки каркаса АК;

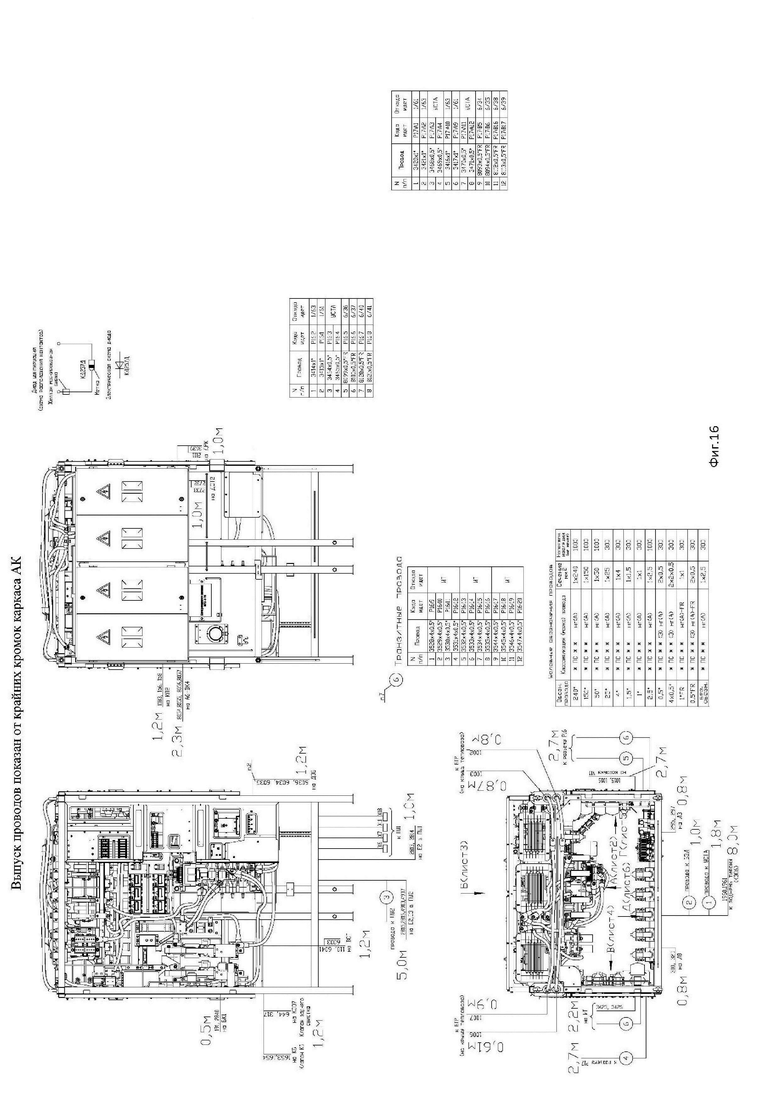

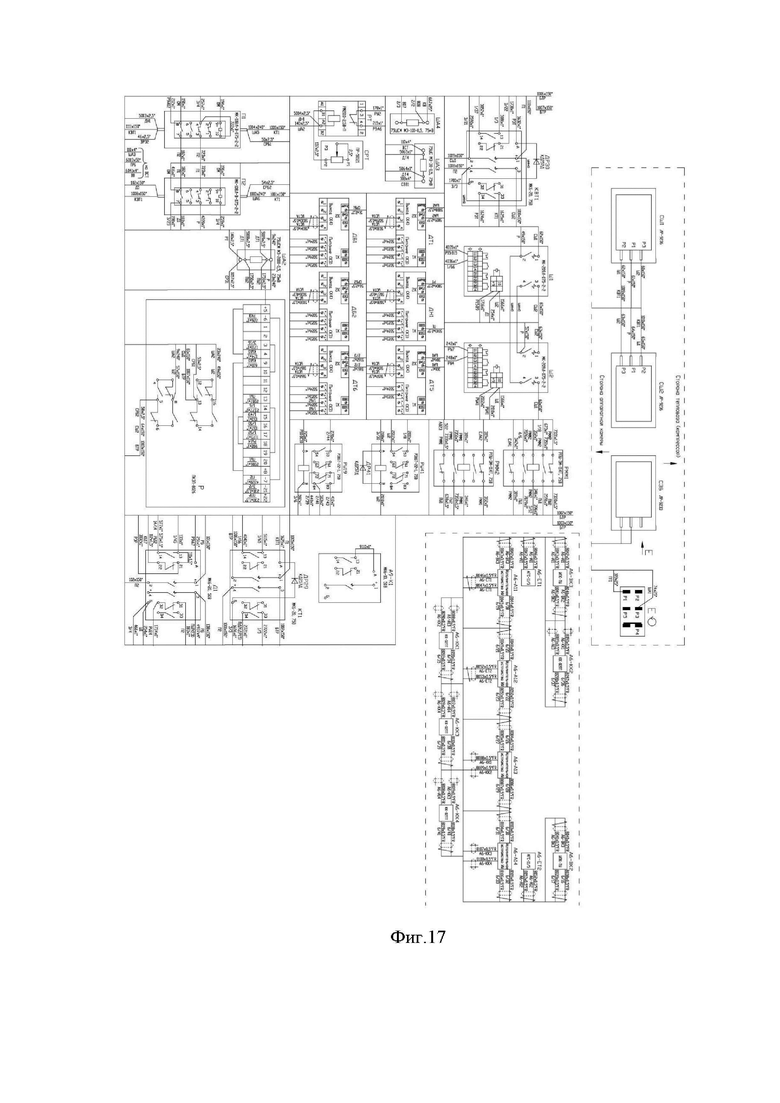

- на фиг.16 принципиальная электрическая схема соединений АК – 1 лист;

- на фиг.17 принципиальная электрическая схема соединений АК – 2 лист;

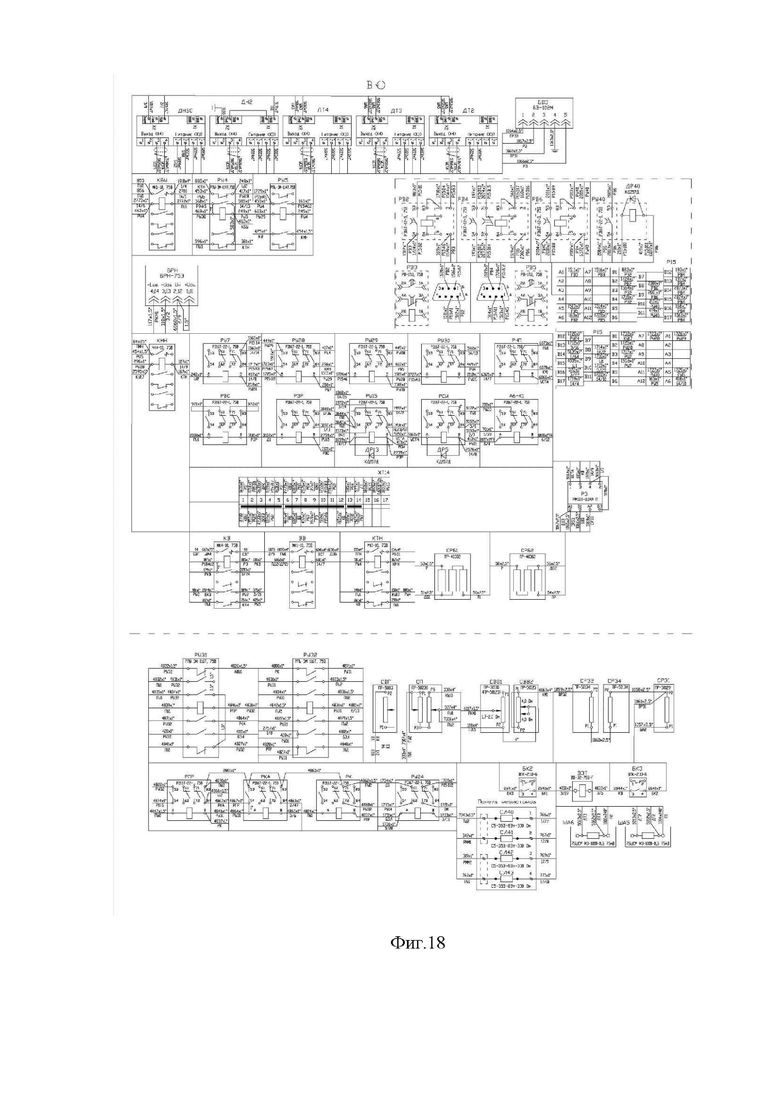

- на фиг.18 принципиальная электрическая схема соединений АК – 3 лист;

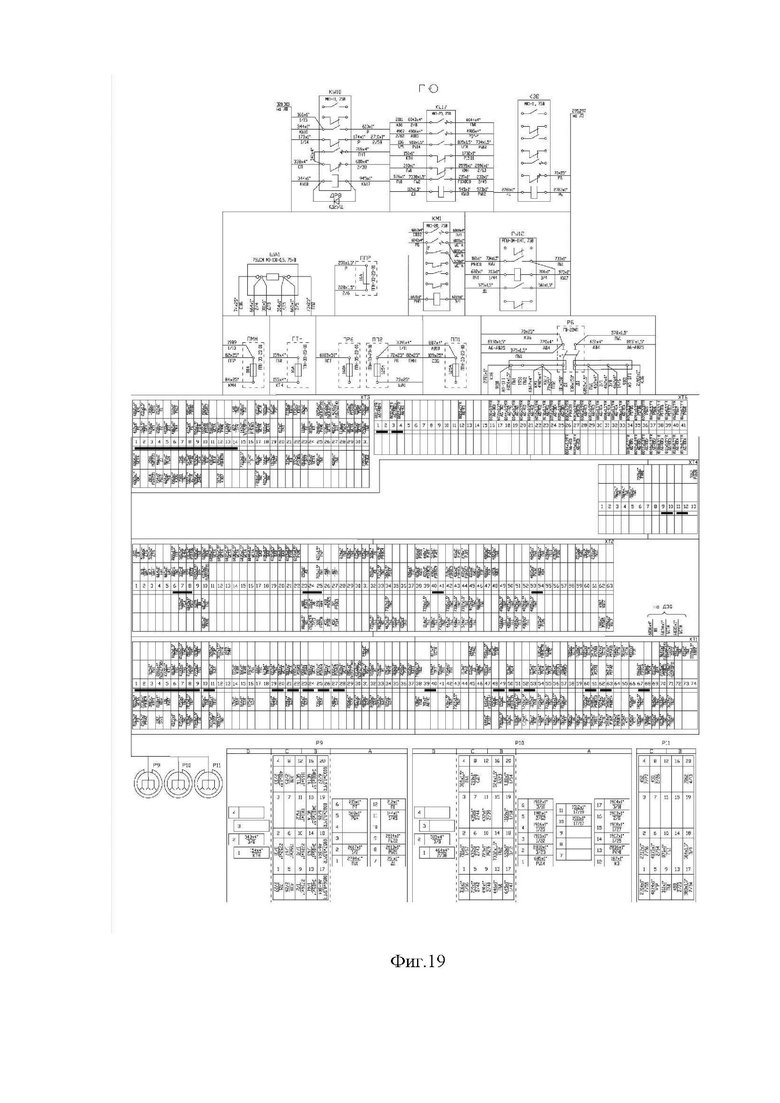

- на фиг.19 принципиальная электрическая схема соединений АК – 4 лист;

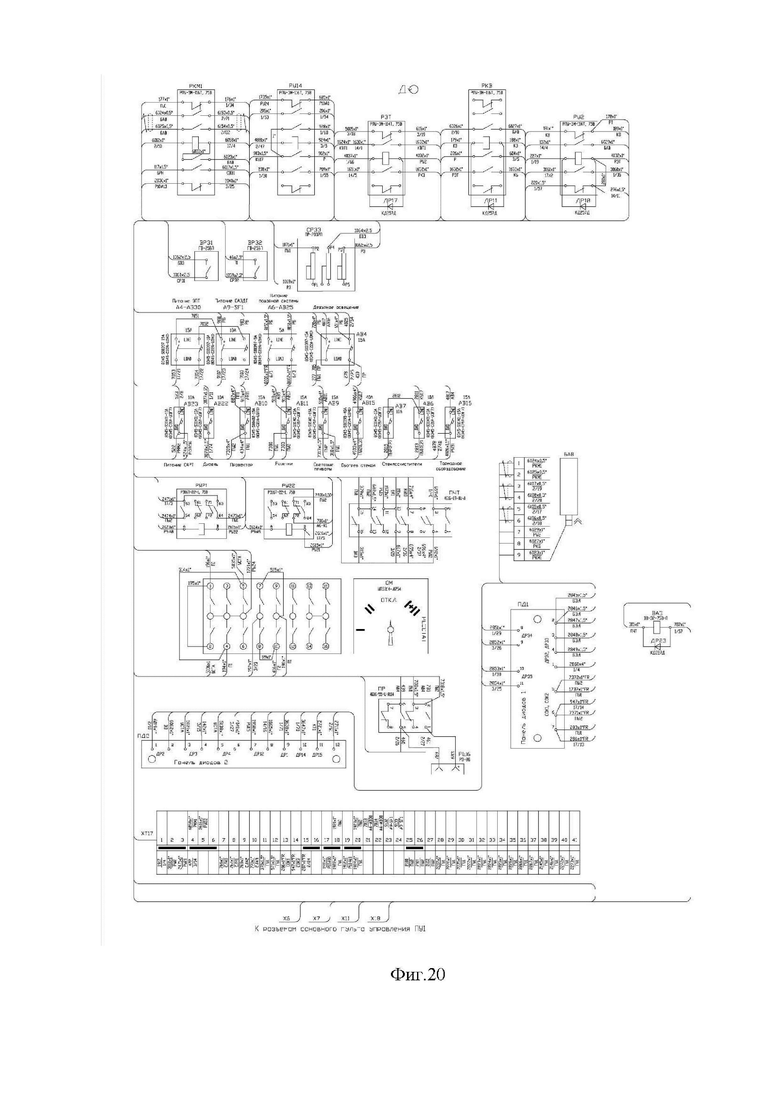

- на фиг.20 принципиальная электрическая схема соединений АК – 5 лист.

На фиг.1-20 изображены следующие составные части АК:

1 - каркас АК в сборе;

2 - профильная труба и/или составная балка прямоугольного и/или квадратного сечения;

3 - закладная приварная втулка (гладкая/резьбовая);

4 - рым-болт;

5 - направляющая гильза;

6 - нижняя горизонтальная продольная балка силовой рамы каркаса;

7 - панель разъёмов;

8 - опорная стойка каркаса;

9 - пластина опорной стойки каркаса;

10 - место крепления приварной растяжки;

11 - изоляционная пластина;

12 - правая боковая стенка каркаса;

13 - разъединитель (рубильник) аккумуляторной батареи ГВ-22АП (РБ);

14 - передняя стенка каркаса;

15 - разборный поворотный кронштейн;

16 - автоматические выключатели ETA серии 8345;

17 - плавкий предохранитель серии ППН;

18 - задняя стенка каркаса;

19 - поездной электромагнитный контактор МК-108Л-В;

20 - рамка крепления реверсора;

21 - реверсор ПКЭП-8026;

22 - опорная площадка реверсора;

23 - электромагнитный контактор шунтировки поля МК-209Л;

24 - ленточный резистор серии ЛР-92;

25 - электромагнитный пусковой контактор МК6-20 (Д1);

26 - левая боковая стенка каркаса;

27 - блок регулирования напряжения (БРН);

28 - блок выпрямителей (БВЗ);

29 - панель реле времени;

30 - промежуточное реле РЭ16Т;

31 - реле заземления РМ-1110 (Р3);

32 - реле ограничения тока РМ-2010 (РТ);

33 - реле управления РПУ-3;

34 - электромагнитный контактор управления МК (1-4);

35 - электромагнитный контактор управления МК 6;

36 - адаптер сигналов;

37 - разъединитель ГВ-25;

38 - панель сопротивления ПС-2032 (СР33);

39 - пакетный переключатель числа тепловозов 4G16-69-0U-A (ПЧТ);

40 - кулачковый переключатель OptiSwitch 4G16-959M-U-R114 (ОМ);

41 - кулачковый переключатель розеток 4G16-55-U-R114 (ПР);

42 - штепсельная розетка (РШ6);

43 - электропневматический вентиль замещения тормоза (ВЗТ);

44 - электропневматический вентиль включения задней автосцепки (ВАЗ);

45 - манометр давления автоматики (МДА);

46 - блок аварийного возбуждения (БАВ);

47 - измерительный шунт амперметра;

48 - панель с сопротивлением(ями);

49 - панель резисторов (СЛ40) – (СЛ43);

50 - панель с сопротивлениями ПР-4032;

51 - панель с диодами и резисторами (ПД1);

52 - панель с диодами (ПД2);

53 - защитный экран ПД1;

54 - защитный экран ПД2;

55 - пожарный извещатель ИПК-ТУ;

56 - кронштейн крепления ИПК-ТУ;

57 - генератор огнетушащего аэрозоля (АГС);

58 - исполнительное устройство (ИУ);

59 - блок резервного питании (БРП);

60 - коммутационная коробка КК-02ПТ (КК);

61 - моноблок комбинированный измерительный (МБКИ-1);

62 - блок измерения высоковольтный токов и напряжений модульный (БИВМ);

63 - путевой выключатель типа ВПК-2110;

64 - распашная защитная дверца заднего отсека каркаса;

65 - клеммный набор (ХТ);

66 - разъёмы Harting (Р9), (Р10) и (Р11);

67 - разъём Harting (Р15);

68 - панель боковой стенки каркаса;

69 - направляющий профиль боковой стенки каркаса Z-образной формы;

70 - несущая панель передней стенки каркаса;

71 - задний (дополнительный) отсек каркаса;

72 - ручка распашной дверцы с вертикальным хватом;

73 - коробчатая конусная заглушка дверцы;

74 - электромонтажный пруток;

75 - монтажная втулка прутка;

76 - электромонтажная скоба;

77 - резиновый защитный профиль;

78 - разрезная защитная втулка;

79 - информационная табличка;

80 - силовой высоковольтный кабель.

Высоковольтная аппаратная камера маневрового тепловоза (далее по тексту АК) представляет собой стальной окрашенный шкаф в форме прямоугольного параллелепипеда с выступами, открытым доступом вовнутрь и съёмными элементами закрытия, выполненном на рамном металлическом каркасе имеющим четыре вертикальные стойки крепления к раме тепловоза.

Каркас (1) (Фиг.10) имеет несущую стальную сварную раму изготовленную из профильных труб и/или составных балок прямоугольного и/или квадратного сечения (2) (Фиг.10, 11), обеспечивающих максимальную жёсткость конструкции при минимальной металлоёмкости, с закладными приварными гладкими и резьбовыми втулками (3) (Фиг.10-14) для крепления рым-болтов (4) (Фиг.4) и технологических приспособлений (грузоподъёмной траверсы и опорной рамы) необходимых для перемещения и транспортировки устройства в стеснённых условиях. К раме каркаса с помощью сварки и резьбовых (болтовых и винтовых) соединений крепятся установочные металлические конструктивные элементы : кронштейны, панели, рамки, уголки, швеллера, электромонтажные прутки, а также стальные сварные сборочные единицы в виде стенок, панелей закрытия, защитных кожухов и экранов.

В верхней (потолочной) части силовой рамы каркаса в углах, за счёт местного симметричного увеличения габарита поперечного сечения в горизонтальных балках установлены по вертикали и вварены в сквозные отверстия балок обрезки труб круглого сечения (5) (Фиг.10, 14), являющиеся направляющими гильзами для выхода через них вверх силовых кабелей электрооборудования тепловоза размещённого внутри помещения АК.

Конструкция каркаса обеспечивает несколько транспортных положений устройства, как в сборе, так и полуфабриката за счёт плоской передней части силовой рамы каркаса, а также наличия дополнительных точек крепления съёмных рым-болтов.

Сверху на нижнюю горизонтальную продольную балку (6) (Фиг.3) рамы каркаса аппаратной камеры устанавливается рифлёный металлический лист пола, являющийся рабочей площадкой для обслуживания устройства в составе тепловоза.

Внутри АК размещено электрооборудование, представляющее различные электротехнические изделия: групповые переключатели, контакторы, резисторы, адаптеры сигналов (преобразователи), реле управления, рубильники, автоматические выключатели, измерительные шунты, электропневматические вентиля, блок аварийного возбуждения, блок резервного питания, блок кремниевых выпрямителей, блок регулировки напряжения, блоки измерения тока и напряжения в цепях, предохранители, аппаратура контроля противопожарного состояния и работы устройства в целом (пожарные извещатели и аэрозольные генераторы пожаротушения), а также элементы подключения и распределения внешних и внутренних электрических цепей, такие как клеммные колодки и разъёмы.

Цепи управления электрооборудования АК построены по двухпроводной схеме (схеме с изолированной нейтралью). Это обеспечивает повышенную надёжность т.к. замыкание на корпус в одном месте не приводит к прекращению работы всех электрических аппаратов. Установленные в АК электрические аппараты соединены между собой кабелями и проводами различного сечения.

Электромонтаж оборудования состоит из силовых (высоковольтных) цепей передающих основную часть электрической энергии и вспомогательной низковольтной (не силовой) части. Силовые цепи выполнены с помощью изолированных кабелей различного сечения и подключены при помощи наконечников и переходных шин, при этом часть оборудования собрана в силовую цепь при помощи шинного монтажа. Весь не силовой электромонтаж собран в единый съёмный гибкий жгут проводов благодаря рациональному размещению электрической аппаратуры внутри аппаратной камеры. Это позволяет существенно упростить технологию воспроизводства, при серийном изготовлении устройства и последующем ремонте. Основные низковольтные цепи для внешнего подключения АК в составе тепловоза сведены на одну съёмную угловую панель (панель разъёмов) (7) (Фиг.4, 6) c установленными на ней модульными быстросъёмными разъёмами размещённую в углу внутреннего помещения АК таким образом, что коммутационные части разъёмов направлены в сторону входа вовнутрь помещения АК, тем самым, обеспечивается простота конструкции и удобное подключение устройства в составе тепловоза.

АК в сборе имеет конструктивную массу 800±10 кг (в зависимости от комплектации эта цифра может незначительно отличаться). Габаритные размеры АК в сборе без учёта выступания электрических проводов и кабелей, а также резьбового крепежа (за исключением такелажного - рым-болтов) составляют:

длина - 1580±10 мм; ширина – 1190±10 мм; высота – 2295±10 мм.

АК в сборе в составе тепловоза устанавливается опорными стойками (8) (Фиг.1, 3) на его главную несущую раму и крепится к ней через плоские пластины (площадки) (9) (Фиг.13) с помощью сварки или резьбового крепежа. С целью снижения вибрации устройства в эксплуатации, АК дополнительно раскрепляется посредством приварных растяжек от точек её несущей рамы (10) (Фиг.1, 2) к силовым элементам капота тепловоза. Места сварки растяжек с рамой каркаса АК защищены от покрытия изоляционными гнутыми пластинами (11) (Фиг.1, 2).

АК в составе тепловоза работает следующим образом.

Для передачи мощности от первичного источника энергии - дизельного двигателя тепловоза на его ведущие колёса (колёсные пары) используется электрическая передача, основными элементами которой являются тяговый генератор в составе дизель-генераторной энергетической установки преобразующий механическую мощность в электрическую, тяговые электродвигатели осуществляющие обратное преобразование электрической энергии генератора в механическую энергию движения тепловоза и электрическая аппаратура коммутации цепей. Электрическая аппаратура в составе АК тепловоза обеспечивает управление и регулирование мощности электрической передачи. Кроме основной задачи (передачи мощности от дизельного двигателя к ведущим колёсам) в функции электрооборудования АК входит электропитание цепей освещения и сигнализации, запуск и остановка дизельного двигателя, автоматическая защита узлов и агрегатов при нарушении нормальной работы тепловоза, а также обеспечение автоматизации управления совместной работы нескольких локомотивов в составе одновременно.

Оборудование силовых и вспомогательных цепей размещено в АК таким образом, что общая компоновка устройства обеспечивает максимальное использование внутреннего рабочего пространства, минимальное количество используемых проводников (проводов) и удобное расположение электрических аппаратов, позволяющее наиболее эффективно осуществлять сборку, монтаж АК на тепловозе и техническое обслуживание в период эксплуатации.

В соответствии с принципиальной электрической схемой соединений АК (Фиг.16-20) электрооборудование сгруппировано и размещено по назначению и электрическим связям, следующим образом:

Всё тяжёлое и крупное силовое электрооборудование размещено внутри АК, что обеспечивает нормальную устойчивость конструкции за счёт приемлемого расположения центра тяжести устройства в сборе.

Внутри помещения АК справа от входа на панели правой боковой стенки каркаса (12) (Фиг.2, 6) установлен разъединитель (рубильник) аккумуляторной батареи (РБ) ГВ-22АП с ручным приводом (13) (Фиг.8, 9), который включает и отключает электропитание основных цепей тепловоза. В верхней части передней стенки каркаса (14) (Фиг.3, 4, 11) АК на съёмном разборном поворотном на петлях кронштейне (15) (Фиг.6, 9) установлена группа автоматических выключателей ETA серии 8345 (16) (Фиг.6, 9) различного номинала по току отсечки и количеству полюсов, предназначенных для включения, выключения и защиты низковольтных цепей управления тепловоза от перегрузок и токов короткого замыкания. Эти аппараты в соответствии с их функциональным назначением необходимо включать для запуска дизельного двигателя и начала работы систем управления, освещения и сигнализации тепловоза. Слева и справа от (РБ) расположена группа плавких предохранителей серии ППН (17) (Фиг.8) различного номинала по току, которые защищают силовые электрические цепи от перегрузок и токов короткого замыкания. На внутренней части задней стенки каркаса (18) (Фиг.11) в левой её части на приварной панели болтами крепятся установленные в ряд поездные электромагнитные контакторы МК-108Л-В (19) (Фиг.7), через которые осуществляется соединение тягового генератора с тяговыми электродвигателями колёсных пар тележек тепловоза. Два контактора (П1) и (П2) управляют работой шестью приборами большой мощности - реверсивными тяговыми электродвигателями (две параллельные группы по три в каждом). Также на внутренней части задней стенке каркаса справа от поездных контакторов к приварной рамке (20) (Фиг.11) через закладные резьбовые втулки шестью болтами закреплён реверсор (Р) (21) (Фиг.3, 7) представляющий собой многополюсной переключатель кулачкового типа с электромеханическим приводом ПКЭП-8026 (собственным редуктором и приводным электродвигателем) предназначенный для изменения направления движения тепловоза. Обмотки возбуждения тяговых электродвигателей подключаются контактами главной цепи реверсора (Р). При изменении положения контактных групп реверсора его замкнутые контакты размыкаются, а разомкнутые контакты замыкаются, что обеспечивает обтекание обмоток возбуждения электродвигателей током в противоположном направлении. Изменение направления тока в обмотках возбуждения вызывает изменение направления вращения якорей тяговых электродвигателей, и, соответственно, направление движения тепловоза. Место для крепления реверсора имеет металлическую опорную площадку коробчатой формы (22) (Фиг.11), приваренную к монтажной рамке для безопасных работ по установке и демонтажу аппарата.

По мере разгона и увеличения скорости тепловоза ток нагрузки уменьшается, а напряжение увеличивается по гиперболической части внешней характеристики генератора так, что поддерживается постоянной мощность дизельного двигателя. При определённой скорости наступает ограничение по напряжению. Дальнейшее увеличение скорости вызывает уменьшение тока, при почти постоянном напряжении и приводит к резкому уменьшению мощности генератора. Регулятор дизельного двигателя уменьшает подачу топлива, мощность дизеля недоиспользуется и дальнейшего возрастания скорости тепловоза не будет, или оно будет очень незначительным. Для возврата характеристики дизель-генератора в зону нагрузки и возможности расширения диапазона скоростей движения тепловоза применяется ослабление магнитного потока (поля) возбуждения тяговых электродвигателей. Для обеспечения работы тягового генератора в рабочем интервале токов нагрузки (в гиперболической зоне внешней характеристики генератора) в электрической схеме тепловоза предусмотрены две ступени ослабления (шунтировки) поля тяговых электродвигателей, что позволяет использовать полную мощность дизельного двигателя на определённых режимах движения. На тепловозе используется автоматическое двухступенчатое ослабление поля возбуждения тяговых электродвигателей с помощью реле, которые управляют контакторами шунтировки. Над реверсором в верхней части АК в ряд закреплены два электромагнитных контактора шунтировки поля МК-209Л (Ш1) и (Ш2) (23) (Фиг.4,7) отвечающие за работу первой и второй ступени шунтировки соответственно.

Применение основной группы контакторов с электромагнитным приводом взамен электропневматического даёт преимущество в отсутствии сложного пневматического оборудования, простоте и надёжности конструкции самих приборов, а также увеличенном свободном рабочем пространстве внутри помещения АК за счёт отсутствия воздушных трубопроводов с элементами крепления. В верхней (потолочной) задней части АК установлены ленточные резисторы серии ЛР-92 (24) (Фиг.4-6) являющиеся нагрузочными сопротивлениями в силовых и управляющих цепях. Резисторы (СШ1) и (СШ2) являются соответственно нагрузочными сопротивлениями цепей первой и второй ступеней ослабления (шунтировки) магнитного поля тяговых электродвигателей, а резистор (СЗБ) предназначен для ограничения зарядного тока в соответствии с режимами работы аккумуляторной батареи (БА). Охлаждение ленточных резисторов обеспечивает естественная конвекция.

Аккумуляторная батарея (БА) и вспомогательный генератор (ВГ) силовой установки тепловоза соединены параллельно. При неработающем дизеле все цепи управления и освещения питаются от аккумуляторной батареи. После того как начнет работать дизель-генераторная силовая установка и напряжение вспомогательного генератора превысит напряжение батареи, вспомогательный генератор будет заряжать батарею и питать цепи управления, освещения и пр. Для того чтобы в период пуска дизеля вспомогательный генератор не перегружался, будучи подключенным к пусковой обмотке тягового генератора, предусмотрено выключение его возбуждения. Для этого в цепь обмотки возбуждения (ВГ) включены размыкающие вспомогательные контакты пускового контактора (Д1). Электромагнитный пусковой контактор МК6-20 (Д1) (25) (Фиг.7) предназначен для кратковременного подключения питания от аккумуляторных батарей к тяговому генератору, для запуска дизельного двигателя и исполняется с двумя замыкающими главными контактами, но используется как однополюсной т.к. главные контакты соединены последовательно. Контактор (Д1) контактами главной цепи подключает тяговый генератор (ТГ) к зажимам аккумуляторной батареи (БА) через рубильник батареи (РБ). Генератор, работая в режиме электродвигателя, при запуске дизеля проворачивает его коленчатый вал.

В систему электрооборудования тепловоза включён расположенный внутри помещения АК на левой боковой стенке каркаса (26) (Фиг.1,6) блок регулирования напряжения (БРН) (27) (Фиг.2), который предназначен для поддержания с заданной точностью напряжения вспомогательного генератора тепловоза в широком диапазоне изменения скоростей вращения и тока нагрузки якоря. Там же рядом на одной панели расположен блок выпрямителей (БВЗ) (28) (Фиг.2) предназначенный для использования в схеме реле заземления для защиты от замыкания электрических цепей на корпус. Присоединение блоков к электрической схеме тепловоза осуществляется при помощи штепсельного разъёма. Блок выпрямителей в сочетании с другими элементами схемы электропередачи тепловоза снижает пульсации тока в рабочей обмотке реле заземления при пробое на корпус якорной обмотки тягового электродвигателя или генератора, а также уравнивает чувствительность реле при замыкании их на корпус плюсовой и минусовой цепи силовой схемы тепловоза.

Между блоками (БРН) и (БВЗ) на стойках установлена съёмная панель с электромонтажными прутками (панель реле времени) (29) (Фиг.2), на которой размещены 2 реле времени типа РВ-1П (РВ3) и (РВ5), 3 реле времени типа РЭ16Т с приставкой времени (РВ2), (РВ4), (РВ6) и 1 реле РЭ16Т базового исполнения (РУ40), а также штепсельный разъём (Р15) для подключения этих аппаратов к схеме тепловоза. Реле времени предназначены для коммутации электрических цепей с определенными, предварительно установленными, выдержками времени в системах управления тепловозов. (РВ3) включает и отключает цепь работы маслопрокачивающего насоса (МН) дизеля, ограничивая тем самым длительность его работы. (РВ2) обеспечивает кратковременное продолжение работы (МН) после пуска дизеля для начала его устойчивой работы на холостом ходу. (РВ5) разбирает схему пуска дизеля от аккумуляторной батареи, ограничивая время прокрутки коленчатого вала при несостоявшемся пуске. Остальные реле времени обеспечивают работу цепей управления с выдержкой времени для срабатывания коммутационных устройств в соответствии со схемой работы тепловоза.

Кроме этого в АК для управления электрическими цепями тепловоза дополнительно установлены ещё 18 промежуточных реле типа РЭ16Т (30) (Фиг.2, 5, 7, 9), которые обеспечивают работу схем низковольтных электроприводов.

Электромагнитное реле (реле заземления) типа РМ-1110 (Р3) (31) (Фиг.2) установлено рядом с (БВЗ) и предназначено для защиты силовой цепи тепловоза от замыкания на корпус.

Аналогичное по конструкции реле ограничения тока РМ-2010 (РТ) (32) (Фиг.7) отличающееся одной рабочей катушкой вместо двух, установлено на задней (центральной) стенке каркаса и служит для защиты тягового генератора тепловоза от перегрузки по току.

В составе АК используются различные реле управления типа РПУ-3 (33) (Фиг.5, 7-9), предназначенные для работы в электрических цепях управления тепловозом. Конструкция реле моноблочная. Все элементы собраны на металлической скобе. Все модификации данного типа реле идентичны по конструкции, но отличаются количеством и исполнением контактов. В АК размещено 12 реле данного типа. Реле (РУ4), (РУ5) и (РУ12) включают цепь пуска дизеля. (РУ2) включает цепь второй позиции задатчика. (РУ14) включает цепь срыва электропневматического клапана автостопа (ЭПК) и включения экстренного торможения. (ЭПК) предназначен для автоматической подачи предупредительного сигнала (свистка) машинисту при приближении поезда (локомотива) к запрещающему сигналу, либо, в случае непринятия машинистом мер к снижению скорости или остановки, для экстренного торможения поезда (локомотива). (РКВ) включает цепь размножения контактов контактора обмотки возбуждения тягового генератора. (РЭТ) включает схему работы электрического тормоза тепловоза. (РКМ1) включает цепь переключателя «аварийное возбуждение». (РММ1) и (РММ2) обеспечивают подключение основного и дополнительного пультов управления соответственно. (РУ31) и (РУ32) обеспечивают подключение основного и дополнительного пультов управления в режиме торможения.

В электрических цепях управления и возбуждения применяются контакторы управления для подвижного состава серии МК (1-4) (34) (Фиг.2, 5, 8) различных модификаций, функциональное назначение которых замыкание и размыкание электрических цепей, пропускающих токи большой величины. Конструкция контакторов моноблочная. Все элементы собираются на скобе. Модификации (исполнения) контакторов отличаются количеством главных контактов и токовыми нагрузками на них. В АК размещено 9 контакторов данного типа. Контактор блокировки управления МК 1-10 (КБУ) своими контактами подключает удерживающую катушку реле (РЗ) и подаёт плюс на коммутационные клеммные колодки при подготовке работы схемы тепловоза к запуску дизельного двигателя. Контактор МК 1-10 (КТН) контактами главной цепи подключает цепь питания электродвигателя топливоподкачивающего насоса (ТН), а также одновременно замыкающими контактами подготавливается цепь питания реле управления и контактора (КМН). Размыкающими контактами контактора (КТН) разрывается цепь питания пусковых контакторов, чем исключается возможность их включения, при работающем дизеле на холостом ходу. Контактор МК 4-10 (КМН) подключает электродвигатель маслопрокачивающего насоса (МН) от аккумуляторной батареи через рубильник (РБ) и предохранитель (ПМН). Контактор возбуждения МК 4-10 (КВ) подключает обмотку возбуждения тягового генератора к плюсу модуля управляемых выпрямителей (силовому блоку) (МУВ). Контактор управления цепью запуска дизельного двигателя МК 1-20 (КУ17) своими замыкающими контактами подключает питание на катушки контакторов (КМ1), (КУ2) и (ВВ), шунтирует контакты контроллера машиниста (задатчика), замкнутые только на нулевой позиции, а также не допускает включение контактора (КМН) при работающем дизеле. Контактор МК 1-20 (КМ1) включает цепь самовозбуждения синхронного возбудителя (ВСТ) через (МУВ). Контактор МК 1-10 (ВВ) своими силовыми контактами подключает обмотку возбуждения (ВСТ) к плюсу аккумуляторной батареи, а также при работе электрооборудования в аварийном режиме обеспечивает поддержание напряжения бортовой сети собирая схему возбуждения (ВСТ) от (БРН). Контактор МК 1-11 (КЗБ) включает цепь заряда аккумуляторной батареи. Контактор управления МК 1-11 (КУ10) используется в электрической схеме тепловоза, при его работе по системе двух единиц для включения на втором тепловозе только одного переднего прожектора. Переключение ламп заднего и переднего прожектора выполняется автоматически.

Кроме того, в электрической схеме АК применены также 4 контактора серии МК 6 (35) (Фиг.7). Три двухполюсных: тормозной контактор (КТ1), контактор управления цепью крана вспомогательного тормоза (КВТ1) и упомянутый выше пусковой контактор (Д1), а также однополюсной контактор (А9-К1), который включает цепь питания системы автоматического запуска-остановки дизельного двигателя тепловоза (САЗДТ). Данная система предназначена для поддержания допустимого уровня температуры теплоносителей (охлаждающей жидкости и масла) дизельного двигателя тепловоза при его длительных стоянках, а также для обеспечения надёжного запуска дизеля в условиях низких температур окружающего воздуха. Кроме того, система САЗДТ при непроизводственной работе (режимы запуска-остановки, холостого хода и прогрева дизеля) тепловоза позволяет существенно снизить расход топлива и вредные выбросы отработавших газов в окружающую среду.

Маневровый тепловоз оборудован унифицированной системой тепловозной автоматики (УСТА) выполняющей функцию автоматизации управления тяговыми электродвигателями по специальной программе, которая заносится в блок регулирования.

В электрической схеме тепловоза используется блок регулирования и диагностики с программным обеспечением системы (УСТА). Этот блок обеспечивает приём сигналов от измерительных преобразователей, питание низковольтных преобразователей и тиристоров, выдачу сигналов управления МУВ. Преобразователи напряжения и тока (адаптеры сигналов) (36) (Фиг.2,7) обеспечивают передачу информации о величине токов и напряжений в электроприводе тепловоза на блок УСТА. Все преобразователи установлены внутри помещения АК. Адаптеры сигналов (ДНБС), (ДН2), (ДТ2), (ДТ3) и (ДТ4) установлены в ряд на верхней панели левой боковой стенки каркаса. Адаптеры сигналов (ДТ1), (ДН1), (ДТ5), (ДТ6), (ДБ1) и (ДБ2) размещены на панели задней (центральной) стенки в два ряда. Всего в электрической схеме АК использовано 11 аппаратов данного типа.

В электрической схеме работы тепловоза предусмотрена защита тягового генератора от замыкания на корпус. Защита предусмотрена как со стороны «+» силовой цепи, так и со стороны «-». Внутри на передней стенке каркаса АК вверху установлены два разъединителя (рубильника) ГВ-25 (ВР31) и (ВР32) (37) (Фиг.9) и панель сопротивления ПС-2032 (СР33) (38) (Фиг.9). Рубильник (ВР31) предусмотрен для отключения защиты при возникновении замыкания в силовой цепи на корпус. Рубильник (ВР32) предусмотрен для определения в какой цепи («плюс» или «минус») произошло замыкание на корпус («землю»). Панель сопротивлений (СР33) предназначена для регулировки режимов срабатывания реле заземления (РЗ).

На передней стенке каркаса АК под автоматическими выключателями на съёмном кронштейне установлен пакетный переключатель числа тепловозов типа 4G16-69-0U-A (ПЧТ) (39) (Фиг.8, 9), с помощью которого осуществляется схема работы по системе двух единиц (управление тепловозами из кабины одного из них). При сочленении двух тепловозов для совместной работы пакетный переключатель числа тепловозов (ПЧТ) переводится из положения I в положение II.

Ниже под (ПЧТ) в торце передней стенки каркаса АК размещён универсальный галетный переключатель УП5314-Л254 (или аналог - кулачковый переключатель OptiSwitch 4G16-959M-U-R114) отключения моторов (ОМ) (40) (Фиг.8, 9). При неисправности электродвигателя передней тележки при остановленном тепловозе (ОМ) ставится в положение I, при неисправности электродвигателя задней тележки – в положение II. При этом отключается поездной контактор (П1) или (П2). Также в торце передней стенки расположены переключатель розеток 4G16-55-U-R114 (ПР) (41) (Фиг.8,9) и штепсельная розетка (РШ6) (42) (Фиг.8,9), предназначенная для обеспечения питания вспомогательного оборудования при техническом обслуживании тепловоза.

Для дистанционного управления пневматическими приводами тепловозных установок и аппаратов в АК установлены два электропневматических вентиля типа ВВ-32 обеспечивающие подачу сжатого воздуха в рабочие магистрали. Вентиль замещения тормоза (ВЗТ) (43) (Фиг.5) обеспечивает автоматическое замещение электрического торможения в случае его срыва пневматическим и установлен на консольном кронштейне внутри заднего отсека АК закрытого дверцами. Вентиль (ВАЗ) (44) (Фиг.2, 4) обеспечивает подачу воздуха к цилиндру включения задней автосцепки и установлен слева на съёмном кронштейне со стороны входа в помещение АК. На внешней части задней стенки каркаса через переходной кронштейн установлен манометр давления автоматики (МДА) (45) (Фиг.5), который показывает рабочее давление сжатого воздуха в питающей магистрали пневматической цепи управления. Также на внешнюю часть задней стенки в составе тепловоза монтируется раздаточная пневмоколонка обеспечивающая распределение сжатого воздуха, поступающего на исполнительные устройства пневмосистемы тепловоза.

В нижней части передней стенки каркаса аппаратной камеры с внутренней стороны установлен блок аварийного возбуждения (БАВ) (46) (Фиг.9), который предназначен для управления обмоткой возбуждения тягового генератора в аварийном режиме, при неработающей системе УСТА. Присоединение блока (БАВ) к электрической схеме АК осуществляется при помощи штепсельного разъёма.

В электрической схеме АК используются измерительные шунты амперметров (47) (Фиг.5, 7, 8). Всего в АК установлено 6 таких приборов различного номинала по току с падением напряжения на зажимах 75мВ. Шунты (ША1) и (ША4) на 100А. Шунты (ША5) и (ША6) на 1000А. Шунт на 30А (ША3) и самый мощный токовый шунт (ША2) на 2000А. Все шунты смонтированы на диэлектрических панелях (пластинах) и установлены в сборе с ними на приварных резьбовых стойках, обеспечивая необходимый воздушных зазор между токоведущими частями исключающий пробой высокого напряжения.

Внутри заднего отсека АК размещены панели с сопротивлениями (48) (Фиг.5) ПР-50112 (СВГ), ПР-50230 (СП), ПР-50130 (СВВ1), ПР-50125 (СВВ2), ПР-50134 (СР32, СР34) и ПР-50129 (СР31).

(СВГ) предназначен для предотвращения повышения напряжения в обмотке возбуждения тягового генератора, исключая полный разрыв цепи при отключении контактора (КВ).

(СП) предназначен для регулировки яркости свечения прожектора в режимах Тусклый/Яркий.

(СВВ1) и (СВВ2) предназначены для регулировки начальных режимов возбуждения синхронного возбудителя тепловоза от аккумуляторной батареи.

(СР31) - (СР33) предназначены для регулировки режимов срабатывания реле заземления (РЗ).

Панель резисторов (СЛ40) – (СЛ43) (49) (Фиг.5) смонтирована на диэлектрической пластине и установлена на приварных стойках в заднем отсеке АК. Данные резисторы служат для ограничения тока в цепи питания ламп индикации местонахождения машиниста.

Слева от поездных контакторов в углу установлены две панели c сопротивлениями типа ПР-4032 (СРБ1) и (СРБ2) (50) (Фиг.2). Данные панели сопротивлений предназначены для регулировки напряжения разбалансировки в системе защиты тяговых электродвигателей от боксования (проскальзывания ведущих колёс).

В электрической схеме АК для защиты электрических цепей от токов обратной полярности используются диоды типов Д112, Д132 и КД257Д, которые конструктивно сгруппированы по электрическим связям и размещены на диэлектрических плоских панелях. Панели с диодами (ПД1) (51) (Фиг.9) и (ПД2) (52) (Фиг.9) установлены на стойках в нижней части передней стенки каркаса внутри помещения АК. На (ПД1) дополнительно смонтированы резисторы (СОК1) и (СОК2). Данные резисторы служат для ограничения тока в цепи питания ламп освещения кабины.

Для защиты от повреждения (ПД1) и расположенного рядом блока (БАВ) в процессе технического обслуживания с торца передней стенки в её нижней части установлен плоский защитный экран со смотровым отверстием (53) (Фиг.9) для визуального контроля. (ПД2) от механических повреждений защищена собственным металлическим экраном (54) (Фиг.9).

Для безопасной работы тепловоз оборудован установкой (системой) пожарной сигнализации и пожаротушения (УПС-ТПС). Основным элементом системы является прибор приёмно-контрольный пожарный (ППКП). К взаимнонезависимым линиям сигнализации (ППКП) подключаются универсальные комбинированные транспортные пожарные извещатели (ИПК-ТУ) (55) (Фиг.7) установленные на съёмных кронштейнах (56) (Фиг.4) внутри помещения АК в углах потолочной части, которые контролируют параметры воздушной среды. Для непосредственного пожаротушения внутри АК установлены два генератора огнетушащего аэрозоля (АГС) (57) (Фиг.2,7,8), которые предназначены для генерирования газоаэрозольной смеси в концентрации, необходимой для остановки процесса пламенного горения. (АГС) расположены на противоположных сторонах АК и установлены консольно через регулируемые переходные кронштейны, обеспечивающие возможность изменить установочное положение приборов при необходимости. Пусковой сигнал на срабатывание (АГС) получают от исполнительных устройств (ИУ) (58) (Фиг.7). Внутри АК на горизонтальной панели центральной (задней) стенки в ряд установлено 4 таких прибора. (ИУ) предназначено для передачи пускового сигнала на средства пожаротушения и устройства оповещения.

(ИУ) обеспечивает:

- контроль целостности цепи пуска (пиропатрона, электромагнита) на обрыв с выдачей сигнала «Неисправность», «Обрыв» в линию сигнализации (ППКП);

- контроль выхода датчика давления в МПТ с выдачей сигнала «Неисправность»,

«Короткое замыкание» в линию связи (ЛС) ППКП цепи его срабатывания;

- контроль наличия сигналов управления в (ЛС) и напряжения в линии подводки питания к цепям пуска с выдачей светового сигнала на встроенный в корпус (ИУ) светодиод (слабое пульсирующее свечение) и его отключение при пропадании одного из сигналов;

контроль прохождения сигнала пуска на (ИУ) в виде яркого свечения встроенного светодиода на время равное времени пуска.

Для подключения внешних источников электропитания в состав системы пожарной сигнализации и пожаротушения тепловоза входит блок резервного питании (БРП) (59) (Фиг.5), который установлен на внешней части задней стенки каркаса АК. (БРП) предназначен для обеспечения автономного электропитания системы в течении не менее 2-х часов после отключения основного питания (рубильника батареи). Для коммутации цепей в АК на съёмных кронштейнах размещены 4 проходные коммутационные коробки КК-02ПТ (КК) (60) (Фиг.4, 7). Три из них для удобства электромонтажа закреплены к горизонтальной панели внутренней стенки каркаса и одна коробка смонтирована на верхней части силовой рамы.

Для установки и настройки программного обеспечения (ПО) электронных систем управления маневровый тепловоз оборудован системой регистрации параметров движения (РПДА-Т). В АК установлены два элемента этой системы.

Моноблок комбинированный измерительный (МБКИ-1) (61) (Фиг.5) установлен в заднем закрытом отсеке АК и обеспечивает питание, приём и обработку аналоговых и дискретных сигналов, а также передачу информации в блок регистрации системы РПДА-Т.

Блок измерения высоковольтный токов и напряжений модульный (БИВМ) (62) (Фиг.4,7) установлен на съёмном кронштейне внутри аппаратного помещения справа от реверсора.

(БИВМ) обеспечивает:

– измерение напряжения тягового генератора тепловоза;

– измерение тока тягового генератора тепловоза;

– вычисление значений выработанной дизель - генератором тепловоза электроэнергии с сохранением данных при отключении питания.

Обработанные данные (БИВМ) передает в блок регистрации системы РПДА-Т.

(БИВМ) является модульным блоком. Модули скреплены между собой при помощи шпилек и винтовых соединений.

В заднем отсеке АК установлены два путевых выключателя типа ВПК-2110 (БК2) и (БК3) (63) (Фиг.5). Выключатели блокировки своими контактами сигнализируют системе управления тепловозом о состоянии распашных дверей заднего отсека АК. При открывании дверей контакты выключателей размыкаются и собирается цепь блокировки тягового режима движения тепловоза, при этом машинисту поступает сообщение о нарушении безопасной работы АК. Работа АК с открытыми защитными дверями (дверцами) (64) (Фиг.5, 10, 13) запрещена из-за открытых токоведущих частей электрооборудования, находящихся под высоким напряжением.

Для подключения и распределения внешних и внутренних низковольтных электрических цепей тепловоза в АК применены клеммные наборы (ХТ) (65) (Фиг.2,8,9) на базе проходных клемм фирмы WAGO серии 2002 и 2004 различных модификаций, обеспечивающих быстрый монтаж и демонтаж проводов сечением от 0,5 до 6 мм2 к выводам за счёт подпружиненной системы фиксации провода. Клеммные наборы установлены на специальных направляющих металлических профилях (динрейках) в удобных для выполнения электромонтажа местах.

Для обеспечения надёжной подключаемой подачи электропитания, управляющих сигналов и передачу данных в электрической схеме АК используются промышленные модульные быстросъёмные соединители (разъёмы) серии Han фирмы Harting. Разъёмы (Р9), (Р10) и (Р11) (66) (Фиг.6, 7) смонтированы на съёмной угловой панели, входят в состав жгута проводов низковольтных цепей управления и подключают его в составе тепловоза. Разъём (Р15) (67) (Фиг.2) расположен на панели реле времени и выполняет защитную функцию при диагностике цепей.

Таким образом, электрическая принципиальная схема соединений электрооборудования АК обеспечивает:

- последовательно-параллельную схему соединений тяговых электродвигателей (ТЭД), при этом напряжение тягового генератора (ТГ) равно сумме трёх напряжений ТЭД и возрастание противоЭДС одного боксующего двигателя не вызывает существенного снижения силы якорного тока ТЭД;

- двухступенчатое ослабление поля - подключение сопротивлений параллельно обмоткам возбуждения ТЭД для обеспечения увеличения скорости движения (разгона) тепловоза;

-использование в электрической схеме работы тепловоза только электромагнитных контакторов управления, при этом количество силовых контакторов (переключателей) уменьшено вдвое за счёт пропорционального увеличения контактных групп на аппаратах;

- обеспечение работы электрической схемы тепловоза в аварийных режимах;

- обеспечение работы вспомогательных систем управления тепловозом с электроприводом.

Технологический процесс промышленного изготовления (сборки) АК выглядит следующим образом.

Конструкция АК позволяет принять за основу организации общей сборки устройства поточную форму. Технологический процесс сборки АК обеспечивающий максимальную производительность осуществляется на механизированной конвейерной линии с закреплением определённых работ за отдельными рабочими позициями. С помощью конвейера собираемое изделие периодически перемещается с одного рабочего места на другое с соблюдением установленного такта выпуска. Число рабочих мест (позиций) конвейерной линии устанавливают исходя из трудоёмкости общей сборки и с учётом средней плотности работ (количество рабочих, приходящегося в среднем на одно рабочее место).

Производство АК состоит из нескольких этапов и включает в себя изготовление металлического каркаса, установку электрооборудования, выполнение электромонтажа, а также ряд вспомогательных операций, выполняемых на отдельных участках.

Основой АК является металлический каркас, который изготавливается на производстве металлоконструкций. Здесь обрабатывается необходимое для его изготовления сырьё - металлопрокат. Одновременно изготавливаются различные конструктивные элементы каркаса, которые затем на сварочных участках собираются в сборочные единицы и крупноузловые сборки. На первом этапе выполняют сварку несущей силовой рамы каркаса, состоящей из профилей и балок. Затем на раму навешивают и приваривают стенки, панели, кронштейны и прочие конструктивные элементы. Для обеспечения простоты сборки и максимальной точности изготовления сварных металлоконструкций все детали подготовлены для точной установки с сопрягаемыми элементами путём выполнения в них технологических отверстий, пазов, шипов, отгибов, различных меток для ориентирования в виде стрелок и других символов. Большинство конструктивных элементов спроектированы таким образом, что ошибка при их установке невозможна. Эта технологическая особенность конструктивных элементов каркаса позволяет исключить операции промежуточного технического контроля, существенно повысить качество и производительность труда. Все сборочные единицы и крупноузловые сборки перед установкой на раму каркаса провариваются, зачищаются от дефектов сварки и проходят контроль качества. Это позволяет не выполнять сварку элементов конструкции в труднодоступных местах в составе каркаса в сборе. Для обеспечения резьбовых соединений элементов конструкции АК в конструктивных элементах каркаса применены различные приварные и запрессовочные резьбовые втулки. Это снижает количество используемого для сборки АК крепежа, существенно повышает удобство и качество сборки, а также позволяет расширить возможности технологических операций по кантованию и транспортировке полуфабрикатов в процессе производства и изделия в сборе. Для удобства установки оборудования и электромонтажа в конструктивных элементах каркаса предусмотрены технологические окна (проёмы) обеспечивающие более лёгкий доступ к электрооборудованию, возможность выполнения электромонтажа и визуальный контроль за состоянием элементов конструкции. В потолочной части каркаса в углах установлены направляющие гильзы (в виде коротких полых трубок круглого сечения) для прокладки и вывода наружу силовых кабелей. Внутреннее пространство каркаса максимально увеличено за счёт выступающих за габарит силовой рамы каркаса боковых стенок. Боковые стенки каркаса представляют собой сборочные единицы и состоят из панелей коробчатой формы с плоским основанием (68) (Фиг.10, 14) и направляющих профилей Z-образной формы (69) (Фиг.10, 12). Составные элементы боковых стенок собираются с помощью болтовых соединений, затем свариваются, после чего технологический крепёж демонтируется. Далее прошедшие контроль сборочные единицы устанавливаются на боковые стороны силовой рамы каркаса по расчётным координатам за счёт специальных отгибов без их точного позиционирования и привариваются. Передняя стенка каркаса представляет собой сварную сборочную единицу, в основе которой используется цельнометаллическая гнутая панель коробчатой С-образной формы с центральным отгибом, выполненным в противоположную сторону относительно сгибов образующего профиля поперечного сечения (70) (Фиг.15) и усиленную горизонтальными и вертикальными рёбрами жёсткости с помощью сварки.

Благодаря исполнению передней стенки каркаса в виде единой базовой детали обеспечиваются максимальные точность, жёсткость и технологичность этого конструктивного элемента. Задний отсек представляет собой сварную сборочную единицу (71) (Фиг.12), состоящую из двух боковых рамок, двух поперечин, центральной стойки, растяжки, кронштейнов крепления электроаппаратов и съёмных дверей, устанавливаемых на цилиндрических приварных петлях. Распашные дверцы имеют оригинальные ручки с вертикальным хватом (72) (Фиг.12) оформленные путём выреза сквозного фасонного отверстия, выполненными наружу отгибами вертикальной перемычки и установки с обратной стороны заглушки коробчатой конусной формы (73) (Фиг.12, 13) с отгибами по периметру для монтажа с помощью контактной точечной сварки.

Для прокладки и фиксации проводов и кабелей различного сечения в процессе электромонтажа в каркасе размещены электромонтажные прутки круглого сечения различной конфигурации (геометрии) (74) (Фиг.11, 13, 14). Все прутки приварные, большинство из которых устанавливаются по технологическим отметкам в сопрягаемых деталях. Также для точной установки прутков используются специальные приварные втулки, которые позиционируются по технологическим отверстиям. В глухие отверстия специальных монтажных втулок (75) (Фиг.14) электромонтажные прутки устанавливаются торцами и привариваются. Каркас спроектирован таким образом, что в нём отсутствуют мёртвые зоны, в которых невозможно обеспечить нанесение лакокрасочного, полимерного или гальванического покрытия, а также исключены замкнутые участки, накапливающие пыль и грязь в процессе эксплуатации. Каркас имеет в двух местах маркировку (клеймение) с заводским порядковым номером нанесённую ударным способом.

Сваренный и зачищенный от дефектов сварки и механической обработки деталей каркас АК, прошедший технический контроль поступает на участок покраски, после чего окрашенный каркас отправляется в сборочно-монтажный цех.

На сборочном участке выполняются следующие подготовительные операции:

На все электромонтажные прутки и съёмные скобы наносится диэлектрическая изоляционная лента. С помощью вытяжных заклёпок выполняется установка электромонтажных скоб (76) (Фиг.8, 9) на штатные места. Все острые кромки конструктивных элементов каркаса изолируются специальным защитным резиновым профилем (77) (Фиг.1-3). В направляющие гильзы с двух сторон устанавливаются разрезные пластмассовые втулки (78) (Фиг.6) для исключения контакта силовых кабелей с металлом. На каркас в виде информационных табличек (79) (Фиг.8, 9) наносится маркировка устанавливаемой в АК электрической аппаратуры.

По окончании подготовительных операций начинается установка оборудования. Технологическим преимуществом сборки АК является возможность установки электрооборудования в любой последовательности. Это достигается отсутствием зон перекрытия доступа и съёмными переходными элементами конструкции. Часть оборудования собирается отдельно на вспомогательных участках и устанавливается в АК единым узлом в сборе. Вся электрическая аппаратура крепится с помощью болтовых и винтовых соединений. На токоведущие выводы установленного электрооборудования в соответствии с монтажной электрической схемой устанавливаются токоведущие шины и переходники, причём часть из них имеет электроизоляцию. Воздушные зазоры между открытыми токоведущими частями электрооборудования исключают пробой высокого напряжения и обеспечивают безопасную работу устройства в целом.

Одновременно с этим на отдельных производственных участках электромонтажа выполняется работа по сборке гибких съёмных жгутов низковольтных (несиловых) проводов и кабелей. Технологический процесс сборки жгутов включает в себя подготовительные операции по нарезке проводов и кабелей различного сечения необходимой длинны, их маркировки с помощью термоусадочных трубок и специальных (технологических) бирок с указанием номера и адреса для подключения в соответствии с электрической схемой соединений. Готовые мерные и отмаркированные провода и кабели раскладываются на специальном горизонтальном сборочном столе, который учитывает геометрию (трассировку) всех ветвей жгута. Там же устанавливаются входящие в состав жгута панели с разъёмами. Фиксацию проводов и кабелей между собой выполняют с помощью специальных пластмассовых стяжек, бандажных лент и ниток.

Параллельно выполняется работа по подготовке к электромонтажу силовых кабелей. В отличии от низковольтных проводов силовые кабели (80) (Фиг.3) ввиду большой жёсткости монтируются по отдельности. Предварительно перед монтажом силовые кабели нарезают нужной длины, маркируют термоусадочной трубкой с указанием номера и адреса в соответствии с электрической схемой соединений и устанавливают на них токоведущие наконечники для подключения путём опрессовки на специальном оборудовании.

По завершении установки на каркас электрооборудования АК перемещается на участок электромонтажа, где начинается установка жгута низковольтных проводов и силовых кабелей. Сначала в каркасе АК на штатные места раскладывается низковольтный жгут проводов. Его фиксация к электромонтажным пруткам и скобам осуществляется с помощью пластмассовых стяжек и бандажных лент. Далее в соответствии с указанными адресами руководствуясь монтажной электрической схемой и схемой соединений выполняется подключение проводов жгута к токоведущим выводам электрической аппаратуры с помощью наконечников различного типа, в процессе которого производится замена технологических бирок на маркировочные с указанием номера проводника, выполненные из термоусадочных трубок. По завершении разводки низковольтных проводов и подключения всех приборов начинается электромонтаж силовой части электрооборудования. На АК устанавливаются и фиксируются силовые кабели. Для исключения механического контакта низковольтных и силовых цепей в местах их пересечения и общих трасс цепи изолируются с помощью защитной оборачиваемой манжеты (оболочки) марки Roundit 2000 FR фирмы Federal-Mogul Systems Protection (или марки innoSNAP 70PET фиры INNOTECT).

Последняя позиция сборочного конвейера является контрольной. Собранное устройство проходит приёмо-сдаточные испытания, в ходе которых выполняется общий осмотр изделия, проверяется качество электромонтажа и работа электрической аппаратуры в составе АК. Кроме того, выполняется контрольная проверка (прозвонка) всех электрических цепей, а также сопротивления изоляции.

АК, прошедшая приёмо-сдаточные испытания, отправляется к месту установки на тепловоз.

Крепление АК на раме тепловоза может быть различным. Могут быть использованы сварные, резьбовые и комбинированные соединения в зависимости от особенностей конструкции локомотива.

Изобретение относится к электрооборудованию подвижного состава. Высоковольтная аппаратная камера маневрового тепловоза имеет модульную конструкцию на металлическом каркасе в виде шкафа в форме прямоугольного параллелепипеда, закреплённую на раме тепловоза. Снаружи каркас закрыт панелями, крышками, стенками и дверцами, а внутри устанавливается электрооборудование тепловоза. Каркас включает в себя четыре вертикальные опорные стойки, являющиеся балками его несущей рамы. Две соседние стойки, расположенные по углам, являются рёбрами грани параллелепипеда, а две другие стойки расположены ближе к центру противоположной вертикальной грани каркаса параллелепипеда. С внешней стороны стенки каркаса, соответствующей вертикальной грани параллелепипеда, у которой стойки расположены ближе к её центру, в верхней части имеется выступающий за габарит шкафа, отсек, в виде дополнительного каркаса, закрытого дверцами. Внутри него устанавливается электрооборудование. Нижняя и верхняя части каркаса аппаратной камеры выполнены открытыми. Улучшается электробезопасность и вентиляция. 10 з.п. ф-лы, 20 ил.

1. Высоковольтная аппаратная камера маневрового тепловоза представляет собой модульную конструкцию, выполненную на жёстком металлическом каркасе в виде шкафа в форме прямоугольного параллелепипеда, закреплённую на раме тепловоза, снаружи каркас закрывается панелями, крышками, стенками и дверцами, а внутри устанавливается электрооборудование тепловоза, причём часть электрической аппаратуры, представляющей собой элементы контроля и управления, размещается на наружных поверхностях панелей каркаса, отличающаяся тем, что

каркас включает в себя четыре вертикальные опорные стойки, являющиеся балками его несущей рамы, две соседние из которых, расположенные по углам, являются рёбрами грани параллелепипеда, в форме которого выполнена конструкция шкафа, а две другие опорные стойки расположены ближе к центру противоположной вертикальной грани каркаса параллелепипеда;

с внешней стороны стенки каркаса соответствующей вертикальной грани образующего форму шкафа параллелепипеда, у которой опорные стойки расположены ближе к её центру в верхней части имеется выступающий за габарит шкафа отсек, в виде дополнительного металлического каркаса, закрытого дверцами, внутри которого устанавливается электрооборудование тепловоза,

при этом нижняя и верхняя части каркаса аппаратной камеры выполнены открытыми без съёмных панелей, крышек, стенок и дверей.

2. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что несущая рама каркаса сварена из стальных профильных труб и/или составных балок квадратного и/или прямоугольного сечения.

3. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что в составные части каркаса запрессованы

и вварены гладкие и резьбовые втулки и стойки.

4. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что в верхней части несущей рамы каркаса в углах установлены съёмные рым-болты, а в нижней к стойкам приварены опорные площадки, через которые осуществляется крепление аппаратной камеры к раме тепловоза.

5. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что каркас имеет открытый вход вовнутрь помещения аппаратной камеры.

6. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что выступающие за габарит рамы каркаса боковые стенки представляют из себя сборочные единицы, состоящие из панелей коробчатой формы с плоским основанием, приваренных к Z-образным профилям, имеющим дополнительные местные отгибы для установки сваренной конструкции на раму каркаса аппаратной камеры без позиционирования (разметки), т.е. являются самоустанавливающимися конструкциями.

7. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что одна из стенок каркаса представляет из себя единую жёсткую гнутую сварную металлическую конструкцию, в основе которой используется цельнометаллическая гнутая панель коробчатой С-образной формы с центральным отгибом, выполненным в противоположную сторону относительно сгибов образующего профиля поперечного сечения, и усиленную горизонтальными и вертикальными рёбрами жёсткости с помощью сварки.

8. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что в верхней части силовой рамы каркаса в углах установлены по вертикали и вварены в сквозные отверстия балок обрезки труб круглого сечения, являющиеся направляющими гильзами для выхода через них вверх силовых кабелей электрооборудования тепловоза, размещённого внутри аппаратной камеры.

9. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что все автоматические выключатели установлены внутри аппаратной камеры на съёмном разборном и поворотном металлическом кронштейне, причём для удобства их обслуживания в эксплуатации подвижная часть кронштейна с установленными на ней и подключёнными к электрической схеме тепловоза выключателями откидывается на петлях.

10. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что основные низковольтные цепи для внешнего подключения аппаратной камеры в составе тепловоза сведены на одну съёмную панель c установленными на ней модульными быстросъёмными разъёмами, причём конструкция панели обеспечивает направление коммутационных частей установленных разъёмов в сторону входа вовнутрь помещения аппаратной камеры.

11. Высоковольтная аппаратная камера маневрового тепловоза по п.1, отличающаяся тем, что нижние горизонтальные балки несущей рамы её каркаса расположены на расстоянии 690±10 мм от рамы тепловоза.

| УСТРОЙСТВО для ПЕРИОДИЧЕСКОГО ВКЛЮЧЕНИЯ и ВЫКЛЮЧЕНИЯ ПОДАЧ'И СЖАТОГО ВОЗДУХА | 0 |

|

SU165047A1 |

| Способ монтажа комплектного электротехнического изделия в кузов железнодорожного транспортного средства, устройство, интегрированное в комплектное электротехническое изделие, и монтажное основание для его осуществления | 2017 |

|

RU2672437C1 |

| МОДУЛЬНАЯ ОПОРНАЯ РАМА ДЛЯ ОБОРУДОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2013 |

|

RU2628636C2 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ ШКАФ | 1997 |

|

RU2166900C2 |

| RU 128022 U1, 10.05.2013 | |||

| РАСПРЕДЕЛИТЕЛЬНЫЙ ШКАФ С МНОЖЕСТВОМ ВНУТРЕННИХ КОРПУСОВ | 2008 |

|

RU2456726C2 |

| АППАРАТ ИНЖЕНЕРА ТАГИНА А. Ф. ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ВОДЫ | 0 |

|

SU201981A1 |

| US 9751540 B2, 05.09.2017 | |||

| CN 103779793 A, 07.05.2014. | |||

Авторы

Даты

2021-07-05—Публикация

2021-05-05—Подача