Предлагаемое техническое решение относится к электрооборудованию подвижного состава железнодорожного транспорта и может быть использовано в качестве устройства для установки и монтажа низковольтного и силового высоковольтного электрооборудования с открытыми токоведущими частями основных и вспомогательных систем локомотива, в частности в виде высоковольтной аппаратной камеры РАУП.667528.041 грузового магистрального тепловоза 3ТЭ28 и других модификаций 28 серии (типа) производства Брянского машиностроительного завода (АО "УК "БМЗ" - находится в Российской Федерации) в исполнении двух или трёх шестиосных секций с электрической передачей переменно-постоянного тока и коллекторными тяговыми электродвигателями, выполненной в виде закрытого с трёх сторон шкафа правильной формы.

Наиболее близким аналогом предложенного изобретения является известная из патента РФ №165047 от 27.09.2016 аппаратная камера тепловоза, которая представляет собой конструкцию, выполненную на стальном каркасе в форме правильного параллелепипеда, в верхней части каркаса установлены монтажные кольца, в нижней - выполнены крепежные отверстия, снаружи каркас закрывается съемными панелями и дверьми, а внутри устанавливается силовое и низковольтное электрооборудование тепловоза, при этом часть электрического оборудования, представляющая собой элементы контроля и управления, размещается на наружных панелях аппаратной камеры.

Недостатками известной конструкции являются увеличенные по сравнению с предложенным изобретением габаритные размеры устройства, при меньшем количестве установленного внутри оборудования. Кроме того, всё электрооборудование в известной аппаратной камере устанавливается и подключается к электрическим цепям непосредственно внутри её каркаса, а низковольтный электромонтаж выполняется с помощью единого съёмного гибкого жгута проводов, что уменьшает возможности блочно-модульной конфигурации устройства, в частности снижает его полезный объём в части размещения и удобства технического обслуживания. Размещённые на внешних панелях каркаса электрические аппараты такие как тумблеры, кнопки и автоматические выключатели выступают за внешние габариты аппаратной камеры и могут быть причиной ложного срабатывания или поломки приводных рукояток и кнопок коммутационных аппаратов.

Таким образом, задачей изобретения является создание высоковольтной аппаратной камеры (далее – АК) магистрального тепловоза, обеспечивающей упрощенное изготовление и монтаж, увеличение вместимости её полезного рабочего пространства, при уменьшенных габаритных размерах, размещение внутри аппаратной камеры оптимального количества низковольтного и силового высоковольтного электрооборудования тепловоза с открытыми токоведущими частями, обеспечив при этом его надёжную и безопасную работу за счёт рациональной компоновки.

Технический результат изобретения – увеличение вместимости рабочего пространства при уменьшенных габаритных размерах, улучшение доступа к установленному оборудованию для монтажа и технического обслуживания локомотивной бригадой, обеспечение крупноузловой сборки и электромонтажа составных частей устройства вне аппаратной камеры с последующей установкой и подключением к электрическим цепям внутри аппаратного помещения.

Технический результат достигается тем, что высоковольтная аппаратная камера магистрального тепловоза представляет собой блочно-модульную конструкцию, выполненную на жёстком рамном металлическом каркасе в виде закрытого с трёх сторон шкафа в форме прямоугольного параллелепипеда с плоским основанием, закреплённую через опорную подставку на раме тепловоза, снаружи каркас закрывается панелями, стенками, съёмными крышками и дверьми, а внутри устанавливается электрооборудование тепловоза, причём часть электрической аппаратуры представляющей собой элементы контроля и управления, размещается на наружных поверхностях панелей каркаса, при этом несущий остов каркаса включает в себя нижнюю раму и верхнюю раму, которые соединены по периметру между собой вертикальными цельнометаллическими профильными трубами и/или составными балками квадратного и/или прямоугольного сечения с дополнительными отгибами листового металла образующего профиля или без таковых, с приварными кронштейнами и с закладными приварными и/или запрессовочными резьбовыми втулками и стойками или без таковых;

нижняя рама и верхняя рама представляют собой жёсткие сварные сборочные единицы прямоугольной формы с плоским основанием и одинаковыми габаритными размерами в плоскости основания, силовая часть которых изготовлена из стальных профильных труб и/или составных балок квадратного и/или прямоугольного сечения,

при этом нижняя часть и верхняя часть каркаса аппаратной камеры выполнены открытыми без съёмных панелей, крышек, стенок и дверей.

Модульные разъёмы для подключения низковольтных цепей аппаратной камеры в составе тепловоза размещены на съёмной цельнометаллической гнутой листовой панели выпуклой корытообразной формы с несколькими последовательными разнонаправленными плоскими сгибами в поперечном сечении, c монтажными прямоугольными и круглыми сквозными отверстиями, с запрессованными и/или приварными резьбовыми и гладкими втулками и стойками, а также с приварными гнутыми металлическими прутками для электромонтажа, причём конструкция панели обеспечивает одновременную установку и электромонтаж модульных разъёмов различных типов горизонтального и вертикального размещения.

В нижней части передней стенки каркаса посередине установлена вертикальная съёмная балка выполняющая функцию опорного элемента закрытия, которая обеспечивает установку съёмных наружных крышек, а также более лёгкий монтаж тяжёлых и крупногабаритных электропневматических переключателей QS5(Р) и QS4(ТП) за счёт увеличения свободного пространства для их установки.

Измерительные токовые шунты (RS3-RS8, RS11) цепей управления тяговыми электродвигателями (ТЭД) размещены горизонтально сверху над поездными (КМ1-КМ6) и тормозным (КМ7) электромагнитными контакторами управления и подключены к ним с помощью шинного монтажа образуя единый конструктивный узел, при этом диэлектрические планки фиксирующие положение элементов узла размещены на съёмном кронштейне, закреплённом на соседних вертикальных балках каркаса.

Реверсор QS5(Р) и тормозной переключатель QS4(ТП) установлены в нижней части переднего отсека аппаратной камеры в ряд в одной плоскости на одинаковых съёмных кронштейнах, сориентированы в одном направлении и соединены между собой электрически с помощью шинного монтажа.

Контакторы шунтировки (КМ8) и (КМ9) установлены в верхней части переднего отсека аппаратной камеры на одном двухстороннем симметричном кронштейне в форме "бабочка", сориентированы разнонаправлено и соединены между собой электрически с помощью шинного монтажа.

В балках нижней рамы остова каркаса выполнены фасонные отверстия для крепления аппаратной камеры к специальной опорной подставке рамы тепловоза с помощью болтов, причём внешнее отверстие в верхних (наружных) стенках балок выполнено круглым, а внутреннее пространство между стенками балок закрыто установленным и зафиксированным с помощью сварки кольцом, представляющим из себя обрезок тонкостенной трубы.

На наружной панели передней стенке каркаса, где находится рукоятка включения и отключения рубильника аккумуляторной батареи (РБ) тепловоза в верхней её части размещена съёмная панель с установленными на ней тумблерами (SA1-SA7, SA18).

Два тумблера (SA11) и (SA12), а также автоматический выключатель (SF15) установлены на съёмной панели коробчатой формы с разнонаправленными отгибами, в верхней потолочной части каркаса, которая закреплена к передней стенке каркаса изнутри, причём автоматический выключатель (SF15) крепится к монтажной панели через переходной кронштейн П-образной формы с отгибами, при этом управление установленными в аппаратную камеру приборами (SA11), (SA12) и (SF15) осуществляется снаружи.

Аппараты реле РП8Т в количестве 6 шт. (К51-К56) размещены в аппаратной камере на поворотной дверке в два ряда по горизонтали друг над другом.

В каркас аппаратной камеры встроен корпус шкафа управления вентиляторами передней тележки (ШУВПТ), представляющий из себя стальную сварную конструкцию, в виде несущей стенки, в которую установлен монтажный крепеж, а также приварены кронштейны крепления аппаратов, вспомогательных конструктивных элементов и электромонтажные прутки. Основа несущей стенки представляет из себя массивную гнутую панель из листовой стали коробчатой (корытообразной) формы с разнонаправленными отгибами и технологическими вырезами круглой и скруглённой прямоугольной формы.

Устройство заряда аккумуляторной батареи (УЗАБ) установлено внутри аппаратной камеры на поворотной дверке с углом открывания более 180 градусов, благодаря чему упрощается обслуживание прибора в эксплуатации, причём фиксация дверки с установленным на неё аппаратом осуществляется резьбовым крепежом с лицевой(наружной) поверхности стенки (ШУВПТ).

Во всех съёмных наружных дверях и верхних съёмных крышках внешнего закрытия имеются смотровые окна с прозрачными стёклами, которые обеспечивают визуальный контроль состояния и работы установленного внутри аппаратной камеры электрооборудования.

Габаритные размеры аппаратной камеры в сборе измеряемые по крайним силовым балкам каркаса, без учёта выступания электрических проводов и кабелей, прочих конструктивных элементов, а также резьбового крепежа (в том числе и такелажного - рым-болтов) составляют: длина - 1785±10 мм; ширина – 1490±10 мм; высота – 1790±10 мм.

Поворотная дверка металлическая гнутая сварная прямоугольной формы представляет из себя панель коробчатого типа С-образного поперечного сечения с круглыми отверстиями под стандартный крепёж и приварные прямые электромонтажные прутки, а также фасонные отверстия для выполнения электромонтажа, при этом дверка вращается на двух оригинальных съёмных петлях, петля дверки металлическая разборная двухзвенная с двумя монтажными кронштейнами П-образной формы и цилиндрическими осями вращения.

Петля состоит из ведущего и ведомого звеньев соединённых осями, представляющих из себя сварные сборочные единицы состоящие из втулок, соединительной пластины с установленным крепежом и кронштейнов П-образной(вилочной) формы.

Высоковольтная аппаратная камера магистрального тепловоза, где петли закрепляются к стенке каркаса и к дверке с помощью резьбового крепежа, для исключения перекоса петель и крена двери петли соединяются между собой жёстко швеллером по вертикали, фиксация которого осуществляется с использованием резьбового крепежа.

Из чего становится понятно, что высоковольтная аппаратная камера магистрального тепловоза представляет собой блочно-модульную конструкцию, выполненную на жёстком металлическом каркасе в виде закрытого с трёх сторон шкафа в форме прямоугольного параллелепипеда с плоским основанием, закреплённую через опорную подставку на раме тепловоза, снаружи каркас закрывается панелями, стенками, съёмными крышками и дверьми, а внутри устанавливается электрооборудование тепловоза, причём часть электрической аппаратуры представляющей собой элементы контроля и управления, размещается на наружных поверхностях панелей каркаса.

Несущий остов каркаса включает в себя нижнюю раму и верхнюю раму, которые соединены по периметру между собой вертикальными цельнометаллическими профильными трубами и составными балками квадратного и прямоугольного сечения с дополнительными отгибами листового металла образующего профиля, с приварными кронштейнами и с закладными приварными и запрессовочными резьбовыми втулками и стойками.

Нижняя рама и верхняя рама представляют собой жёсткие сварные сборочные единицы прямоугольной формы с плоским основанием и одинаковыми габаритными размерами в плоскости основания, силовая часть которых изготовлена из стальных профильных труб и составных балок квадратного и прямоугольного сечения, при этом нижняя часть и верхняя часть каркаса аппаратной камеры выполнены открытыми без съёмных панелей, крышек, стенок и дверей.

Внутреннее помещение аппаратной камеры разделено на отсеки, доступ в которые обеспечивается съёмными наружными дверями и крышками.

Внутри помещения аппаратной камеры установлена электрическая аппаратура коммутации, измерения, управления, контроля и диагностики основных и вспомогательных систем тепловоза.

Изобретение благодаря уменьшенным габаритным размерам, рациональной компоновке аппаратов и электромонтажу позволяет оптимально разместить наибольшее количество электрооборудования тепловоза внутри помещения аппаратной камеры, а также безопасно и эффективно обеспечивает распределение электропитания всех силовых исполнительных устройств тепловоза, включая тяговые электродвигатели колёсных пар, а также приборы и механизмы контроля, автоматики, сигнализации, управления и др. Применение блочно-модульной конструкции и обеспечение более лёгкого доступа к аппаратам как снаружи, так и изнутри помещения аппаратной камеры, позволяет повысить удобство эксплуатации и ремонта электрооборудования тепловоза, при улучшении условий работы локомотивной бригады.

Открытый снизу и сверху каркас аппаратной камеры, во время работы тепловоза обеспечивает естественное конвекционное охлаждение установленного в ней электрооборудования.

Сущность заявленного технического решения поясняется изображениями Фиг.1-47, где:

- на фиг.1 показан общий вид АК в сборе спереди и слева;

- на фиг.2 показан общий вид АК в сборе спереди и справа;

- на фиг.3 показан общий вид АК в сборе сзади;

- на фиг.4 показан вид АК в сборе сверху;

- на фиг.5 показан общий вид АК в сборе спереди и слева с открытыми с левой

стороны дверьми и снятыми крышками, дополнительно открыта дверь встроенного шкафа и показано его внутреннее пространство;

- на фиг.6 показан дополнительный верхний ракурс общего вида АК в сборе спереди и слева с открытыми с левой стороны дверьми и снятыми крышками;

- на фиг.7 показан общий вид АК в сборе спереди и справа с открытыми с правой

стороны дверьми и снятыми крышками;

- на фиг.8 показан общий вид АК в сборе спереди со снятыми крышками;

- на фиг.9 показан общий вид АК в сборе слева со снятыми дверьми и крышками;

- на фиг.10 показан общий вид АК в сборе справа со снятыми дверьми и крышками;

- на фиг.11 показан фрагмент АК в сборе - общий вид места размещения (РБ) в переднем отсеке;

- на фиг.12 показан фрагмент АК в сборе - общий вид места размещения тумблеров управления на лицевых съёмных панелях каркаса со стороны расположения кабины машиниста тепловоза;

- на фиг.13 показан общий вид АК в сборе спереди и справа со снятыми дверьми и крышками;

- на фиг.14 показан общий вид внутренней стенки АК в сборе слева от входа (поперечный разрез А-А);

- на фиг.15 показан общий вид внутренней стенки АК в сборе напротив входа

(продольный разрез Б-Б);

- на фиг.16 показан общий вид внутренней стенки АК в сборе справа от входа

(поперечный разрез В-В);

- на фиг.17 показан общий вид внутренней стенки АК в сборе со стороны входа

(продольный разрез Г-Г);

- на фиг.18 показан общий вид панели с разъёмами с лицевой стороны;

- на фиг.19 показан общий вид панели с разъёмами с внутренней стороны;

- на фиг.20 показан фрагмент АК в сборе - общий вид внутреннего пространства полностью открытой дверки с установленными на ней аппаратами (К51-К56);

- на фиг.21 показан фрагмент АК в сборе - общий вид с лицевой стороны частично открытой дверки с установленными на ней аппаратами (К51-К56);

- на фиг.22 показан фрагмент АК в сборе - общий вид

открытой дверки с установленным на ней аппаратом (А65);

- на фиг.23 показан общий вид каркаса АК в сборе спереди и слева;

- на фиг.24 показан общий вид каркаса АК в сборе сзади и справа;

- на фиг.25 показан общий вид стенки ШУВПТ каркаса АК в сборе с лицевой стороны;

- на фиг.26 показан общий вид стенки ШУВПТ каркаса АК в сборе с внутренней стороны;

- на фиг.27 показан общий вид несущей панели стенки ШУВПТ каркаса АК с лицевой стороны;

- на фиг.28 показан общий вид несущей панели стенки ШУВПТ каркаса АК с внутренней стороны;

- на фиг.29 показан общий вид каркаса АК спереди и слева с разнесёнными составными частями;

- на фиг.30 показан общий вид каркаса АК сзади и справа с разнесёнными составными частями;

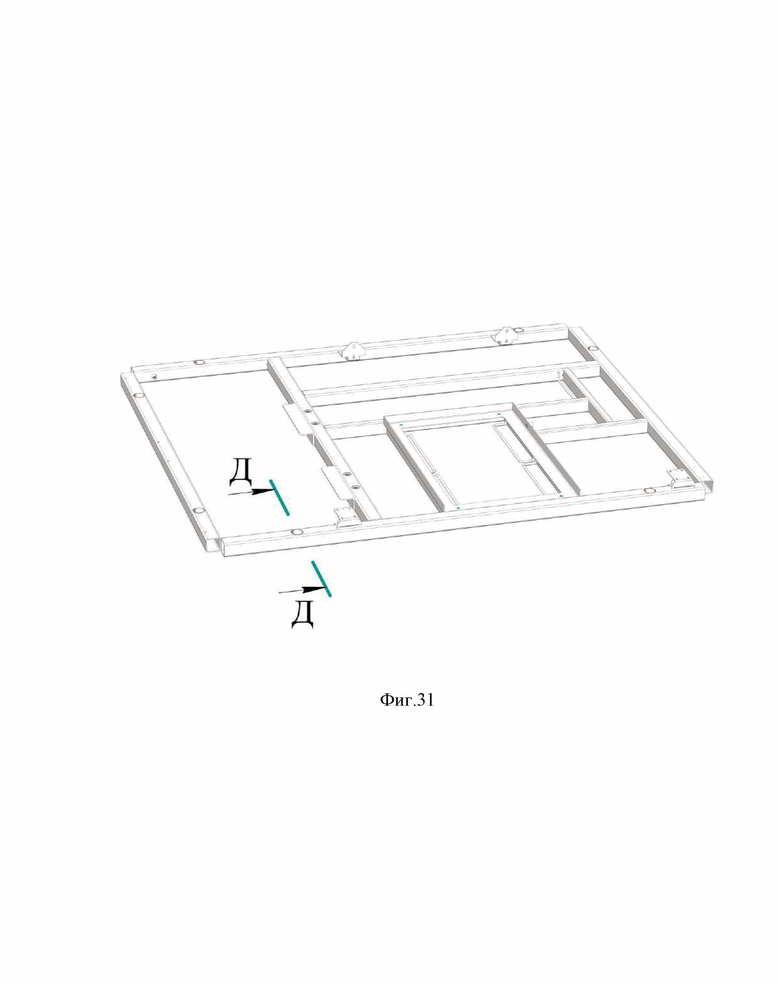

- на фиг.31 показан общий вид нижней рамы остова каркаса АК;

- на фиг.32 показан общий вид элемента крепления в балках нижней рамы остова каркаса АК (разрез Д-Д);

- на фиг.33 показан общий вид - схема установки АК на опорную подставку в вариантном исполнении;

- на фиг.34 принципиальная электрическая схема соединений АК - 1 лист;

- на фиг.35 принципиальная электрическая схема соединений АК - 2 лист;

- на фиг.36 принципиальная электрическая схема соединений АК - 3 лист;

- на фиг.37 принципиальная электрическая схема соединений АК - 4 лист;

- на фиг.38 принципиальная электрическая схема соединений АК - 5 лист;

- на фиг.39 принципиальная электрическая схема соединений АК - 6 лист;

- на фиг.40 принципиальная электрическая схема соединений АК - 7 лист;

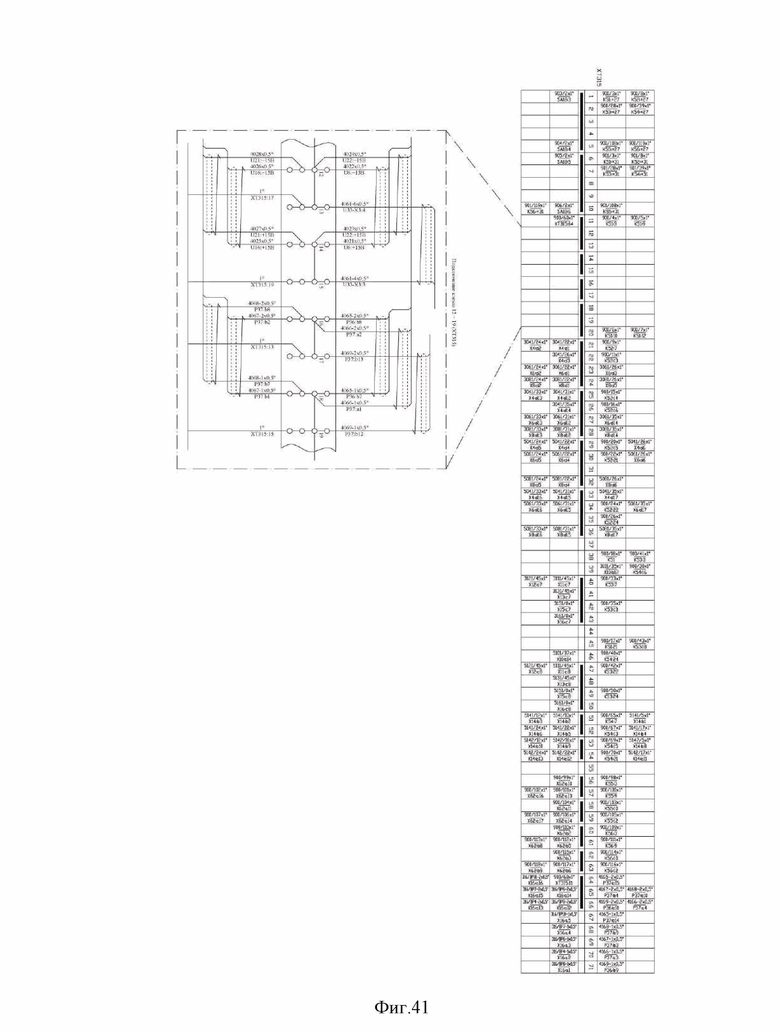

- на фиг.41 принципиальная электрическая схема соединений АК - 8 лист;

- на фиг.42 принципиальная электрическая схема соединений АК - 9 лист;

- на фиг.43 принципиальная электрическая схема соединений АК - 10 лист;

- на фиг.44 принципиальная электрическая схема соединений АК - 11 лист;

- на фиг.45 принципиальная электрическая схема соединений АК - 12 лист;

- на фиг.46 принципиальная электрическая схема соединений АК - 13 лист;

- на фиг.47 принципиальная электрическая схема соединений АК - 14 лист.

На фиг.1-47 изображены следующие составные части АК:

1 - каркас АК в сборе;

2 - профильная труба или составная балка прямоугольного и/или квадратного сечения;

3 - закладная приварная втулка (гладкая/резьбовая);

4 - рым-болт;

5 - верхняя рама остова каркаса АК;

6 - нижняя рама остова каркаса АК;

7 - вертикальный силовой соединительный элемент нижней рамы и верхней рамы между собой;

8 - фасонное отверстие в балках нижней рамы остова каркаса;

9 - верхнее круглое отверстие в верхних (наружных) стенках балок нижней рамы остова каркаса;

10 - кольцо (обрезок стальной трубы);

11 - плоский нащельник;

12 - встроенный шкаф;

13 - лист пола;

14 - опорная подставка;

15 - разъединитель аккумуляторной батареи QS1(РБ);

16 - токоведущие шины QS1(РБ);

17 - переключатель ППК-8064-2 QS5(Р);

18 - переключатель ППК-8122-2 QS4(ТП);

19 - контакторы ПК-1616А-01 (КМ8) и (КМ9);

20 - пневмомагистраль;

21 - ленточные резисторы ЛР-9230П (R35-R37) и ЛР-9231П (R38-R40);

22 - ленточный резистор ЛР-9116П (R27);

23 - поездные контакторы АМ-3,0-800-02 (МК-032Л 110 1/1) (КМ1-КМ6);

24 - тормозной контактор АМ-3,0-800-02 (МК-032Л 110 1/1) (КМ7);

25 - контактор МК-001Л-01,75В, 2/2 (КМ13);

26 - автоматический выключатель ВА-57-39-344610-500А-1000-690АС (QF12);

27 - автоматический выключатель ВА21-29-321110-16А-12In-690АС (QF14);

28 - тумблер Т3-УВ (SA17);

29 - блок диодный ГТ1.05.130.000.1 (UZ4);

30 - диодные блоки ГТ1.05.130.000.1 (UZ2, UZ3, UZ5);

31 - пусковой контактор КВ1-400-3 (КМ30);

32 - пусковой контактор МК6-20Н (КМ31);

33 - пусковой контактор МК6-10 (КМ32);

34 - контактор МК5-10 (КМ11);

35 - контактор МК5-10 (КМ14);

36 - контактор МК3-01 (КМ12);

37 - контактор МК2-20 (КМ18);

38 - контактор МК4-10 (КМ28);

39 - плоская шина (ХТ9);

40 - контактор МК2-10 (КМ26);

41 - контактор МК2-10 (КМ27);

42 - контактор МК5-01 (КМ35);

43 - предохранитель ППН-33-23-00 (FU4-FU6);

44 - предохранитель ППН-35-23-00 (FU1), (FU2);

45 - шунты 75ШСМ М3-1500-0,5 (RS3-RS8, RS11);

46 - текстолитовая планка;

47 - кронштейн крепления текстолитовых планок;

48 - шунт 75ШСМ М3-150-0,5 (RS12-ШЗБ);

49 - шунты 75ШСМ М3-300-0,5 (RS1), (RS2);

50 - коммутатор локальных сетей - КЛС (А33);

51 - блок питания UCA300 (SYN30) (U39);

52 - блок индикации изоляции (А25);

53 - нагружения (БН);

54 - реле РП8Т (К51-К56);

55 - монтажная дверка аппаратов (К51-К56);

56 - металлический электромонтажный пруток;

57 - петля дверки (К51-К56);

58 - швеллер;

59 - распорная втулка;

60 - пластина;

61 - конвертер сигналов РАУП.674511.001;

62 - источник питания К-0,25-110/110 У2 МАУВ.436122.001 (U40-U42);

63 - стенка ШУВПТ в сборе;

64 - панель стенки ШУВПТ;

65 - поворотная дверка (А65);

66 - дверь ШУВПТ;

67 - устройство заряда АКБ (УЗАБ) (А65);

68 - отверстия для забора воздуха вентилятором охлаждения (А65);

69 - диод заряда АКБ (VD3);

70 - извещатель ИП-212-44СВ (А6-ВК2), (А6-ВК3);

71 - генератор АГС НАСТ-2,0/02 (А6-ЕТ1);

72 - блок аудио-видео регистратора (А23-А1);

73 - автоматический выключатель ВА21-29В-321110 (QF7-QF9);

74 - автоматический выключатель ВА57-35 (QF11, QF6 и QF15);

75 - выключатель автоматический ВА21-29-221110 (SF27);

76 - выключатель автоматический ВА21-29-221110 (SF28);

77 - выключатель автоматический ВА21-29-120010 (SF30);

78 - трубчатый резистор ПР-50130П (R25);

79 - защитный экран (R25);

80 - датчик гребнесмазывателя (BR7);

81 - реле пусковых контакторов РЭ16Т-22-1 (К30) и (К31);

82 - Y-разветвитель М12Y-М05A/2M12-F05A-NX (А63);

83 - Y-разветвитель М12Y-М05A/2M12-F05A-NX (А62);

84 - промежуточное реле РП-Ир2 1.4.П.0.0.D.110.1.06.1 (ФИМД.640171.001) (К1-К13,K22-26,(А6-К2),К50);

85 - контактор КПМ1-032-30-11-05 (К19);

86 - преобразователь сигналов термосопротивлений НПСИ-ТС-0-24-М0 (U33);

87 - диагностический разъём (Х77);

88 - бытовая розетка (ЭР1);

89 - автоматический выключатель ВА21-29 (SF12, SF20 и SF21);

90 - автоматический выключатель ВА21-29 (SF22 и SF23);

91 - тумблер управления Т3-УВ с защитным протектором ПрЗТ-1 (SA11);

92 - тумблер управления Т3-УВ с защитным протектором ПрЗТ-1 (SA12);

93 - автоматический выключатель ВА21-29 (SF15);

94 - светильник СОЛ-1-110 (EL6, EL7);

95 - тумблер управления Т3-УВ с защитным протектором ПрЗТ-1 и с защитным колпачком (SA1-SA7, SA18);

96 - вольтметр (PV1);

97 - лампа СКЛ18.1А-К-2-110 (HL1);

98 - кнопочный выключатель KME4611м-С (SB6);

99 - тумблер управления Т3-УВ с защитным протектором ПрЗТ-1 (SA8);

100 - тумблер управления Т3-УВ с защитным протектором ПрЗТ-1 (SA10);

101 - тумблер управления Т3-УВ с защитным протектором ПрЗТ-1 (SA16);

102 - кнопочный выключатель KME4611м-С "Корпус +" (V+) (SB2);

103 - кнопочный выключатель KME4611м-С "Корпус - " (V-) (SB3);

104 - кнопочный выключатель KME4611м-С (SB7);

105 - кнопочный выключатель KME4611м-С (SB1);

106 - клеммные наборы (ХТ);

107 - модульные разъёмы (P31, Р33, Р35-Р38, Р40, Р41, Р44, Р50), (Х1, Х4-Х16, Х60-Х63);

108 - панель разъёмов;

109 - розетки (Х44-Х51) M12 crimp D;

110 - путевой выключатель ВПК-2110 (SQ);

111 - съёмная балка каркаса;

112 - электромонтажная скоба;

113 - защитный резиновый профиль;

114 - защитная резиновая втулка;

115 - информационная табличка;

116 - силовой высоковольтный кабель.

Высоковольтная аппаратная камера магистрального тепловоза (далее по тексту АК) представляет собой стальной окрашенный шкаф в форме прямоугольного параллелепипеда, закрытый с трёх сторон съёмными элементами закрытия - крышками и дверьми, выполненном на рамном металлическом каркасе с плоским основанием.

Каркас (1)(Фиг.23,24) включает в себя несущий стальной сварной остов изготовленный из профильных труб и/или составных балок прямоугольного и/или квадратного сечения (2)(Фиг.23,30), обеспечивающих максимальную жёсткость конструкции при минимальной металлоёмкости, с закладными приварными гладкими и резьбовыми втулками (3) (Фиг.23,30) для крепления грузоподъёмных рым-болтов (4)(Фиг.1) и технологического приспособления (грузоподъёмной траверсы) необходимых для перемещения и транспортировки устройства в стеснённых условиях. Остов каркаса состоит из верхней рамы (5) (Фиг.29,30) и нижней рамы (6)(Фиг.29,30), которые соединены по периметру между собой вертикальными цельнометаллическими профильными трубами и/или составными балками квадратного и прямоугольного сечения с дополнительными отгибами листового металла образующего профиля, с приварными кронштейнами и с закладными приварными и запрессовочными резьбовыми втулками и стойками или без таковых (вертикальный силовой соединительный элемент нижней рамы и верхней рамы между собой) (7)(Фиг.29,30).

Нижняя рама и верхняя рама представляют собой жёсткие сварные сборочные единицы прямоугольной формы с плоским основанием и одинаковыми габаритными размерами в плоскости основания, силовая часть которых изготовлена из стальных профильных труб и/или составных балок квадратного и/или прямоугольного сечения, при этом нижняя часть и верхняя часть каркаса аппаратной камеры выполнены открытыми без съёмных панелей, крышек, стенок и дверей.

В балках нижней рамы остова каркаса выполнены фасонные отверстия (8) (Фиг.32) для крепления аппаратной камеры к специальной приварной подставке рамы тепловоза с помощью болтов , причём внешнее отверстие в верхних (наружных) стенках балок выполнено круглым (9)(Фиг.32), а внутреннее пространство между стенками балок закрыто установленным и зафиксированным с помощью сварки кольцом (10)(Фиг.32), представляющим из себя обрезок тонкостенной трубы.

К остову каркаса с помощью сварки и резьбовых (болтовых и винтовых) соединений крепятся установочные металлические конструктивные элементы : кронштейны, панели, рамки, уголки, швеллера, электромонтажные прутки, а также стальные сварные сборочные единицы в виде стенок, панелей закрытия, защитных кожухов и экранов.

Конструкция каркаса обеспечивает возможность безопасной транспортировки АК как в сборе так и полуфабриката в вертикальном положении, в том числе без использования технологического транспортировочного поддона (деревянной тары) за счёт плоского основания нижней рамы остова, благодаря чему достигается максимальная устойчивость устройства.

Часть наружных панелей относящихся к элементам внешнего закрытия каркаса имеют технологические занижения для размещения электрических аппаратов, исключая при этом выступание за габаритные размеры АК элементов привода управления таких как приборные ручки и рукоятки, нажимные части кнопочных выключателей, а также корпусные детали сигнальной и измерительной электроаппаратуры.

Все наружные верхние съёмные крышки и двери АК имеют смотровые остеклённые окна для визуального контроля работы аппаратов в процессе эксплуатации тепловоза. Двери закрытия установлены на приварных петлях и фиксируются замками с поворотными на 90 градусов (четверть оборота) ригелями и специальным торсионным механизмом предотвращающим разбалтывание замка в эксплуатации. Крышки фиксируются установленными в их нижнюю часть цилиндрическими штырями, которые входят в крепёжные отверстия балок каркаса и аналогичными замками установленными в наружных дверях. Для исключения несанкционированного(случайного) доступа в аппаратное помещение АК все замки внешних элементов закрытия, за исключением внутренней двери встроенного шкафа открываются специальным ключом.

АК в тепловозе устанавливается задней стенкой, которая имеет открытое исполнение, вплотную к перегородке дизельного помещения. Технологические монтажные зазоры между АК и перегородкой закрываются установленными на АК по бортам нащельниками (11)(Фиг.1,2) в виде длинной стальной полосы с овальными крепёжными отверстиями.

АК имеет вход во внутрь аппаратного помещения, который закрывается дверью куда встроен шкаф для размещения верхней спецодежды, обуви и технической документации. Встроенный шкаф (12)(Фиг.4,5,6) представляет из себя полый металлический короб трапецеидального сечения, находящийся во внутреннем пространстве АК и имеющий отдельную дверь для доступа в полость короба.

На входе в АК сверху на панели нижней рамы каркаса устанавливается рифлёный металлический лист пола (13)(Фиг.4,6), являющийся рабочей площадкой для обслуживания устройства локомотивной бригадой в составе тепловоза.

Внутри АК размещено электрооборудование, представляющее различные электротехнические изделия: групповые переключатели, контакторы, резисторы, конвертеры сигналов (преобразователи), реле управления, разъединитель, автоматические выключатели, измерительные шунты, электропневматические вентиля в составе переключателей, источники питания, блок индикации, блокировка нагружения, устройство заряда аккумуляторной батареи, блок аудио и видео регистрации, блоки измерения тока и напряжения в цепях, предохранители, аппаратура контроля противопожарного состояния и работы устройства в целом (пожарные извещатели и аэрозольный генератор пожаротушения), а также элементы подключения и распределения внешних и внутренних электрических цепей, такие как клеммные колодки и разъёмы.

Цепи управления электрооборудования АК построены по двухпроводной схеме (схеме с изолированной нейтралью). Это обеспечивает повышенную надёжность т.к. замыкание на корпус в одном месте не приводит к прекращению работы всех электрических аппаратов. Установленные в АК электрические аппараты соединены между собой кабелями и проводами различного сечения.

Электромонтаж оборудования состоит из силовых (высоковольтных) цепей передающих основную часть электрической энергии и вспомогательной низковольтной (не силовой) части. Силовые цепи выполнены с помощью изолированных кабелей различного сечения и подключены при помощи наконечников и переходных шин, при этом часть оборудования собрана в силовую цепь при помощи шинного монтажа. Весь не силовой электромонтаж собран в единый съёмный гибкий жгут проводов благодаря рациональному размещению электрической аппаратуры внутри аппаратной камеры. Это позволяет существенно упростить технологию воспроизводства, при серийном изготовлении устройства и последующем ремонте. Основные низковольтные цепи для внешнего подключения АК в составе тепловоза сведены на одну съёмную панель (панель разъёмов) размещённую на стенке внутреннего помещения АК напротив входа c установленными на ней модульными быстросъёмными разъёмами таким образом, что коммутационные части разъёмов направлены в сторону входа в АК, оптимально размещены на панели тем самым, обеспечивается простота конструкции и удобное подключение устройства в составе тепловоза.

АК в сборе имеет конструктивную массу 1600±100 кг (в зависимости от комплектации эта цифра может незначительно отличаться). Габаритные размеры АК в сборе измеряемые по крайним силовым балкам каркаса, без учёта выступания электрических проводов и кабелей, прочих конструктивных элементов, а также резьбового крепежа (в том числе и такелажного - рым-болтов) составляют: длина - 1785±10 мм; ширина – 1490±10 мм; высота – 1790±10 мм.

АК в сборе в составе секции тепловоза устанавливается в помещении за кабиной машиниста в продольном направлении на его главную несущую раму с помощью опорной силовой подставки. Металлическая рамная подставка (14) (Фиг.33) приваривается к раме тепловоза и установлена на весь срок его службы. АК устанавливается сверху на подставку и жёстко крепится в семи точках болтами. Использование переходной опорной подставки позволяет обеспечить разъёмное соединение АК с рамой тепловоза, а также возможность выполнения электромонтажа снизу.

АК в составе тепловоза работает следующим образом:

Первичным источником энергии в секции магистрального тепловоза является многоцилиндровый (преимущественно 12 или 16) V-образный дизельный двигатель внутреннего сгорания с жидкостным охлаждением установленным продольно на главной раме.

Для передачи мощности от первичного источника энергии - дизельного двигателя тепловоза на его ведущие колёса (колёсные пары) используется электрическая передача, основными элементами которой являются тяговый генератор в составе дизель-генераторной энергетической установки преобразующий механическую мощность в электрическую, тяговые электродвигатели осуществляющие обратное преобразование электрической энергии генератора в механическую энергию движения тепловоза и электрическая аппаратура коммутации цепей. Электрическая аппаратура в составе АК тепловоза обеспечивает управление и регулирование мощности электрической передачи. Кроме основной задачи (передачи мощности от дизельного двигателя к ведущим колёсам) в функции электрооборудования АК входит электропитание цепей освещения и сигнализации, запуск и остановка дизельного двигателя, автоматическая защита узлов и агрегатов при нарушении нормальной работы тепловоза, а также обеспечение автоматизации управления совместной работы нескольких локомотивов в составе одновременно.

Оборудование силовых и вспомогательных цепей размещено в АК таким образом, что общая компоновка устройства обеспечивает максимальное использование внутреннего рабочего пространства, минимальное количество используемых проводников (проводов) и удобное расположение электрических аппаратов, позволяющее наиболее эффективно осуществлять сборку, монтаж АК на тепловозе и техническое обслуживание в период эксплуатации.

В соответствии с принципиальной электрической схемой соединений АК (Фиг.34-47) электрооборудование сгруппировано и размещено по назначению и электрическим связям, следующим образом:

Всё тяжёлое и крупное силовое электрооборудование размещено внутри АК таким образом, что обеспечивается нормальная устойчивость конструкции за счёт приемлемого расположения центра тяжести устройства в сборе. Центр тяжести АК в сборе практически совпадает с геометрическим центром симметрии прямоугольного параллелепипеда, в форме которого выполнено устройство.

В верхней левой части переднего отсека (ориентирование относительно движения секции тепловоза "ВПЕРЁД") установлен разъединитель (рубильник с контактной системой ножевого типа и видимым разрывом цепи) аккумуляторной батареи РЕ19-41-31150-1000А-Л (схемное обозначение SQ1(РБ)) с ручным приводом (15)(Фиг.9,11), который включает и отключает электропитание основных цепей тепловоза. Рукоятка (РБ) выведена наружу АК и размещена в нише передней панели каркаса. На полюсах (РБ) установлены оригинальные токоведущие шины (16)(Фиг.11,17) со сложной пространственной геометрией (разнонаправленными отгибами) для подключения различного силового и сигнального(слаботочного) электромонтажа.

В переднем отсеке АК внизу в ряд на съёмных кронштейнах в одной плоскости установлены одинаковые по конструкции высоковольтные переключатели постоянного тока, кулачкового типа, открытого исполнения с 6 и 12 коммутационными силовыми цепями и пневматическим приводом ППК-8064-2 QS5(Р) (17)(Фиг.8) и ППК-8122-2 QS4(ТП) (18)(Фиг.8) соответственно. (Р) и (ТП) сориентированы в одном направлении и соединены между собой электрически с помощью шинного монтажа. Реверсор QS5(P) предназначен для изменения направления движения тепловоза. Обмотки возбуждения тяговых электродвигателей подключаются контактами главной цепи реверсора (Р). При изменении положения контактных групп реверсора его замкнутые контакты размыкаются, а разомкнутые контакты замыкаются, что обеспечивает обтекание обмоток возбуждения электродвигателей током в противоположном направлении. Изменение направления тока в обмотках возбуждения вызывает изменение направления вращения якорей тяговых электродвигателей (далее по тексту ТЭД), и, соответственно, направление движения тепловоза. Тормозной переключатель QS4(ТП) предназначен для перевода электрооборудования тепловоза из тягового режима в режим электродинамического торможения (далее по тексту ЭДТ).

В нижней части передней стенки каркаса посередине установлена вертикальная съёмная балка выполняющая функцию опорного элемента закрытия, которая обеспечивает установку съёмных наружных крышек, а также более лёгкий монтаж электропневматических переключателей за счёт увеличения свободного пространства для их установки.

По мере разгона и увеличения скорости тепловоза ток нагрузки уменьшается, а напряжение увеличивается по гиперболической части внешней характеристики генератора так, что поддерживается постоянной мощность дизельного двигателя. При определённой скорости наступает ограничение по напряжению. Дальнейшее увеличение скорости вызывает уменьшение тока, при почти постоянном напряжении и приводит к резкому уменьшению мощности генератора. Регулятор дизельного двигателя уменьшает подачу топлива, мощность дизеля недоиспользуется и дальнейшего возрастания скорости тепловоза не будет или оно будет очень незначительным. Для возврата характеристики дизель-генератора в зону нагрузки и возможности расширения диапазона скоростей движения тепловоза применяется ослабление магнитного потока (поля) возбуждения ТЭД. Для обеспечения работы тягового генератора в рабочем интервале токов нагрузки (в гиперболической зоне внешней характеристики генератора) в электрической схеме тепловоза предусмотрены две ступени ослабления (шунтировки) поля ТЭД, что позволяет использовать полную мощность дизельного двигателя на определённых режимах движения. На магистральном тепловозе для полного использования тяговой мощности во всём диапазоне скорости движения применяется автоматическое двухступенчатое ослабление поля возбуждения тяговых электродвигателей с помощью реле, которые управляют контакторами шунтировки. Над реверсором и тормозным переключателем на одном двухстороннем симметричном кронштейне в форме "бабочка" установлены идентичные по конструкции электропневматические контакторы шунтировки модели ПК-1616А-01 (КМ8) и (КМ9) (19)(Фиг.8), которые отвечают за работу первой и второй ступени шунтировки поля соответственно. (КМ8) и (КМ9) сориентированы разнонаправлено и соединены между собой электрически с помощью шинного монтажа. Подвод сжатого воздуха к пневмовентилям силовых аппаратов АК осуществляется с помощью воздушных трубопроводов смонтированных в единую сборную пневмомагистраль (20)(Фиг.8,9,13) состоящую из трубного коллектора, подводящих трубок и соединительных трубопроводов. Подключение АК к системе питания сжатым воздухом выполняется в составе секции тепловоза.

В потолочной части АК к верхней раме каркаса крепятся ленточные резисторы ЛР-9230П (R35-R37) и ЛР-9231П (R38-R40) (21)(Фиг.9,10), шунтирующие обмотки возбуждения ТЭД , которые включаются в тяговую цепь контакторами (КМ8) и (КМ9). Установка резисторов с разными номиналами для ТЭД передней и задней тележек секции тепловоза связана с тем, что длина проводов к ТЭД задней тележки значительна и оказывает влияние на общие значения сопротивления цепи. Управление включением и отключением контакторов ослабления поля осуществляется по скорости тепловоза. Скорость тепловоза (фактически каждой оси) контролирует МПСУ. Рядом с ленточными резисторами серии ЛР-92 в АК установлен резистор ЛР-9116П (22)(Фиг.9,10) являющийся нагрузочным сопротивлением управляющей цепи заряда аккумуляторной батареи R27(СЗБ). Резистор (СЗБ) предназначен для ограничения зарядного тока в соответствии с режимами работы аккумуляторной батареи (БА). Охлаждение ленточных резисторов обеспечивает естественная конвекция.

Справа в заднем нижнем отсеке АК в ряд на одной плоской панели установлены электромагнитные поездные контакторы модели АМ-3,0-800-02 (или аналог МК-032Л 110 1/1) с позиционными (схемными) обозначениями (КМ1-КМ6) (23)(Фиг.10) и тормозной контактор (КМ7) (24)(Фиг.10) аналогичного типа. Поездные контакторы АК осуществляют соединение тягового генератора с тяговыми электродвигателями колёсных пар тележек секции тепловоза через тяговый выпрямитель. Шесть контакторов (КМ1-КМ6) или (П1-П6) АК управляют работой шестью приборами большой мощности - реверсивными тяговыми электродвигателями колёсных пар тележек секции тепловоза. Тормозной контактор (КМ7) участвует в схеме электродинамического торможения (ЭДТ). С помощью (КМ7) при сборе схемы (ЭДТ) 6 последовательно соединённых обмоток возбуждения подключаются к главному генератору для формирования возбуждения ТЭД, а сами ТЭД подключаются с помощью (ТП) к вентиляторам охлаждения тормозных резисторов и параллельно соединённым с ними самими тормозными резисторами.

Справа в нижней части переднего отсека АК на плоской панели установлен электромагнитный контактор типа МК-001Л-01,75В, 2/2 (КМ13) (25)(Фиг.10,13). (КМ13) включён в цепь управления компрессором. Выше (КМ13) размещён трёхполюсной автоматический выключатель типа ВА-57-39-344610-500А-1000-690АС (QF12). Силовой автомат (QF12) (26)(Фиг.10,13) защищает цепи питания преобразователя бортовой сети и компрессора от токов короткого замыкания.

На тепловозе предусмотрена возможность обеспечения работы принудительной вентиляции дизельного помещения (включение вытяжного вентилятора). Для запуска вентилятора кузова необходимо включить автоматический выключатель ВА21-29-321110-16А-12In-690АС (QF14) (27)(Фиг.13) расположенный над (QF12) и тумблер "Включения вытяжного вентилятора" (SA17) (28)(Фиг.11) размещённый на внешней панели каркаса слева от входа в АК. Слева рядом с (QF14) расположен блок диодный трёхфазный ГТ1.05.130.000.1 (UZ4) (29)(Фиг.13). Остальные диодные блоки (UZ2, UZ3, UZ5) (30)(Фиг.16) установлены внутри АК слева от пусковых контакторов.

(UZ2) и (UZ3) предназначены для преобразования переменного напряжения 1-ой и 2-ой звезды соответственно тягового генератора в постоянное напряжение

для последующей обработки с помощью конвертеров сигналов (U9) и (U10) и передачи соответствующих параметров в блок центрального управления (далее по тексту БЦУ) с целью контроля его уровня.

(UZ4) и (UZ5) предназначены для преобразования переменного напряжения 1-ой и 2-ой звезды соответственно вспомогательного генератора в постоянное напряжение для последующей обработки с помощью конвертеров сигналов (U17) и (U22) и передачи соответствующих параметров в БЦУ с целью контроля его уровня.

Аккумуляторная батарея (БА) и вспомогательный генератор (ВГ) силовой установки тепловоза соединены параллельно. При неработающем дизеле все цепи управления и освещения питаются от аккумуляторной батареи. После того как начнет работать дизель-генераторная силовая установка и напряжение вспомогательного генератора превысит напряжение батареи, вспомогательный генератор будет заряжать батарею и питать цепи управления, освещения и пр. Для того чтобы в период пуска дизеля вспомогательный генератор не перегружался, будучи подключенным к пусковой обмотке тягового генератора, предусмотрено выключение его возбуждения. Для этого в цепь обмотки возбуждения (ВГ) включены размыкающие вспомогательные контакты пусковых контакторов КВ1-400-3 (КМ30) (31)(Фиг.16), МК6-20Н (КМ31) (32)(Фиг.16) и МК6-10 (КМ32) (33)(Фиг.16). Пусковые контакторы установлены внутри АК на вертикальной стенке справа от входа.

Слева от входа внутри АК на панели в ряд установлены два электромагнитных контактора МК5-10 (КМ11) и (КМ14). (КМ11) (34)(Фиг.14) отвечает за подачу напряжения питания на обмотку возбуждения вспомогательного генератора. (КМ14) (35)(Фиг.14) является контактором ручного объединения аккумуляторных батарей при пуске дизельного двигателя.

В электрических цепях управления и возбуждения применяются контакторы управления для подвижного состава серии МК (1-4) различных модификаций, функциональное назначение которых замыкание и размыкание электрических цепей, пропускающих токи большой величины. Конструкция контакторов моноблочная. Все элементы собираются на скобе. Модификации (исполнения) контакторов отличаются количеством главных контактов и токовыми нагрузками на них. В АК размещено 6 контакторов данного типа.

Справа от (КМ14) на стенке в ряд установлены слева направо контакторы МК3-01(КМ12) (36)(Фиг.14), МК2-20(КМ18) (37)(Фиг.14) и МК4-10 (КМ28) (38)(Фиг.14). (КМ12) контактор заряда АКБ от внешнего источника. (КМ18) контактор подвозбуждения генераторов. Под (КМ12) и (КМ18) на двух шинных изоляторах установлена плоская шина (ХТ9) (39)(Фиг.14) предназначенная для распределения точек подключения силовых проводов. (КМ28) контактор масляного насоса. На верхней стенке каркаса внутри АК напротив входа установлены два контактора управления основным и резервным топливным насосом дизельного двигателя МК2-10 (КМ26) (40)(Фиг.15) и (КМ27) (41)(Фиг.15). На внутренней стенке каркаса справа от входа в АК установлен контактор коммутации цепей устройства заряда АКБ модификации МК5-01 (КМ 35) (42)(Фиг.17).

Справа от контактора (КМ27) в ряд установлена группа плавких предохранителей серии ППН-33-23-00 (FU4), (FU5) и (FU6) (43)(Фиг.15) различного номинала по току, которые защищают силовые электрические цепи от перегрузок и токов короткого замыкания. (FU4) защищает цепь масляного насоса. (FU5) и (FU6) защищает цепи основного и резервного топливного насосов соответственно.

С обратной стороны стенки каркаса в углу над поездными контакторами под ленточными резисторами в ряд установлены два предохранителя серии ППН-35-23-00 (FU1) и (FU2) (44)(Фиг.14) с плавкой вставкой на 160А. (FU1) предназначен для защиты от перегрузок и токов короткого замыкания в цепях ручного объединения АКБ. (FU2) предназначен для защиты от перегрузок и токов короткого замыкания в цепях заряда АКБ от источника бортовой сети и компрессора.

Измерительные токовые шунты 75ШСМ М3-1500-0,5 (RS3-RS8, RS11) (45)(Фиг.13,14,16) цепей управления ТЭД размещены горизонтально сверху над поездными электромагнитными контакторами управления и подключены к ним с помощью шинного монтажа образуя единый конструктивный узел, при этом диэлектрические текстолитовые планки (46)(Фиг.13,14,16) фиксирующие положение элементов узла размещены на съёмном кронштейне (47)(Фиг.10,13,14), закреплённом на соседних вертикальных балках каркаса.

Дополнительно в электрическую схему тепловоза включены следующие измерительные шунты:

шунт 75ШСМ М3-150-0,5 (RS12-ШЗБ) (48)(Фиг.14) измеряет напряжение АКБ;

шунты 75ШСМ М3-300-0,5 (RS1) и (RS2) (49)(Фиг.14) измеряют ток возбуждения тягового и вспомогательного генераторов соответственно.

Указанные шунты размещены внутри АК слева от входа на стенке каркаса над контакторами (КМ18) и (КМ28). Справа от указанных аппаратов установлен коммутатор локальных сетей - КЛС (А33) (50)(Фиг.14) предназначенный для применения в локальной сети Ethernet тепловоза в качестве коммутатора 2-го уровня. (А33) входит в систему контроля и диагностики электрооборудования вагона СКДЭВ-18. Напряжение бортовой сети, цепей управления и освещения магистрального тепловоза принято 110В, поэтому в электрической схеме для электропитания (А33) добавлен дополнительный источник питания. Рядом с (А33) справа на смежной стенке размещён блок питания (U39) модели UCA300 или SYN30 (51)(Фиг.15), который предназначен для преобразования напряжения бортовой сети в напряжение питания (А33).

На обратной стороне стенки каркаса, где размещён (U39) установлен блок индикации изоляции АВМЮ.411212.003 (А25) (52)(Фиг.10), который предназначен для обнаружения замыканий на корпус в электрических цепях ТЭД и обнаружения кругового огня на коллекторах ТЭД посредством контроля снижения изоляции.

Под предохранителями (FU1) и (FU2) закреплён блок нагружения (БН) (53)(Фиг.14) представляющий из себя набор медных шин смонтированных на текстолитовой пластине. (БН) предназначен для соединения контактных групп (ТП) в режиме реостата.

Слева от (А25) на поворотной дверке размещены в два ряда по горизонтали друг над другом 6 промежуточных двухпозиционных реле типа РП8Т (К51-К56) (54)(Фиг.13,20). Указанные аппараты предназначены для коммутации цепей контроля и измерения, при переключении между блоками центрального управления (БЦУ1) и (БЦУ2). Т.к. у аппаратов (К51-К56) крепление корпуса и подключение электромонтажа осуществляется сзади (заднее присоединение), то доступ к задней части приборов осуществляется путём поворота специальной монтажной дверки (55)(Фиг.20,21). Металлическая гнутая сварная поворотная дверка прямоугольной формы представляет из себя панель коробчатого типа С-образного поперечного сечения с круглыми отверстиями под стандартный крепёж и приварные прямые и гнутый электромонтажные прутки (56)(Фиг.20), а также фасонные отверстия для выполнения электромонтажа. Дверка (К51-К56) вращается на двух оригинальных съёмных петлях. Петля дверки (К51-К56) (57)(Фиг.21) металлическая разборная двухзвенная с двумя монтажными кронштейнами П-образной формы и цилиндрическими осями вращения. Петля состоит из ведущего и ведомого звеньев соединённых осями, представляющих из себя сварные сборочные единицы состоящие из втулок, соединительной пластины с установленным крепежом и кронштейнов П-образной(вилочной) формы. Петли закрепляются к стенке каркаса и к дверке с помощью резьбового крепежа. Для исключения перекоса петель и крена двери петли соединяются между собой жёстко швеллером (58)(Фиг.21), фиксация которого осуществляется с использованием резьбового крепежа. Конструкция петлей монтажной дверки аппаратов (К51-К56) обеспечивают угол её открывания в сборе с приборами и электромонтажом свыше 90 градусов, что обеспечивает комфортный доступ к крепёжной и электромонтажным частям реле. При этом дверка с аппаратами (К51-К56) в сборе совершает сложное движение смещается вправо и вращается одновременно вокруг оси вращения петель. Благодаря указанному линейному смещению дверки по горизонтали, при её полном открывании, обеспечивается необходимое комфортное расстояние между аппаратами установленными на дверке и задней стенки каркаса АК, а также открывается отличный доступ к внутренней части дверки. Установка и демонтаж аппаратов (К51-К56) возможна как в составе АК так и при снятом узле монтажной двери в сборе. Фиксация установленной на каркас дверки осуществляется двумя длинными болтами через вваренные в панель распорные гладкие втулки (59)(Фиг.21), а также с помощью двух пластин (60)(Фиг.21) фиксирующих торцы панели стенки и панели дверки.

В электрическую схему локомотива включены конвертеры (преобразователи) сигналов РАУП.674511.001 (61)(Фиг.13,14,16) обеспечивающие передачу информации о величине токов и напряжений в электроприводах. Всего в АК установлено 24 аппарата указанного типа. 20 из них размещены внутри АК на задней вертикальной стенке справа. Остальные 4 установлены под контакторами (КМ11) и (КМ14).

(U1-U6) выполняют функцию преобразования сигналов контроля тока ТЭД в режиме реостата.

(U7-U8) предназначены для преобразования сигналов контроля тока электродвигателей мотор-вентиляторов обдува тормозных резисторов.

(U9-U10) преобразовывают сигналы контроля выпрямленного напряжения 1-ой и 2-ой звезды тягового генератора.

(U11-U16) преобразовывают сигналы контроля тока якорей ТЭД.

(U17) предназначен для преобразования сигналов контроля выпрямленного напряжения 1-ой звезды вспомогательного генератора.

(U18) предназначен для преобразования сигналов контроля тока возбуждения тягового генератора.

(U19) предназначен для преобразования сигналов контроля тока возбуждения вспомогательного генератора.

(U20) предназначен для преобразования сигналов контроля тока заряда АКБ.

(U21) предназначен для преобразования сигналов контроля напряжения АКБ.

(U22) предназначен для преобразования сигналов контроля выпрямленного напряжения 2-ой звезды вспомогательного генератора.

(U23) предназначен для преобразования сигналов контроля в цепи измерения сопротивления изоляции.

(U25) предназначен для преобразования сигналов контроля тока в режиме ЭДТ.

Внутри АК справа от входа над пусковыми контакторами в ряд расположены три источника питания К-0,25-110/110 У2 МАУВ.436122.001 (U40-U42) (62)(Фиг.16).

(U40), (U41) предназначены для стабилизации напряжения питания основного и резервного блока центрального управления (БЦУ1 и БЦУ2).

(U42) предназначен для стабилизации напряжения питания системы безопасного локомотивного объединённого комплекса (БЛОК) и системы распределённого управления тормозами поезда (РУТП).

В АК интегрировано электрооборудование шкафа управления вентиляторами передней тележки (ШУВПТ) РАУП.667518.011 секции тепловозов ранних моделей 25 серии(типа), в частности 3ТЭ25К2М. Корпус ШУВПТ встроен в каркас АК и представляет из себя стальную сварную конструкцию, в виде несущей стенки (63)(Фиг.25,26), в которую установлен монтажный крепеж, а также приварены кронштейны крепления аппаратов, вспомогательных конструктивных элементов и электромонтажные прутки. Основа несущей стенки представляет из себя массивную гнутую панель (64)(Фиг.27,28) из листовой стали коробчатой (корытообразной) формы с разнонаправленными отгибами и технологическими вырезами круглой и скруглённой прямоугольной формы. Кроме того, на несущую стенку каркаса с внутренней стороны (внутри АК) внизу установлена на приварных петлях съёмная поворотная дверка (65)(Фиг.16,22) открывающаяся более чем на 180 градусов к входу в АК. Снаружи АК рабочее пространство ШУВПТ закрывается распашной дверью (66)(Фиг.5).

На поворотной дверке ШУВПТ установлено устройство заряда АКБ (УЗАБ) (А65) (67)(Фиг.16,17,22) модели ЗУ-ПП-55/130-1-У2(МАУВ.436438.002-01) или УЗАБ-01. (А65) предназначено для обеспечения режимов заряда(подзаряда) бортовой АКБ тепловоза с автоматическим регулированием напряжения на её зажимах, в зависимости от температуры окружающего воздуха в отсеке ящика АКБ. Фиксация дверки с установленным на неё аппаратом (А65) осуществляется резьбовым крепежом с лицевой (наружной) поверхности стенки (ШУВПТ). В нижней части стенки ШУВПТ, а также в монтажной дверке имеются технологические отверстия (68)(Фиг.22) для подсоса (забора) воздуха встроенным вентилятором охлаждения (А65).

В электрической схеме АК в цепи заряда АКБ для защиты электрических цепей от токов обратной полярности используется диод заряда АКБ (VD3 или ДЗБ) (69)(Фиг.10,13,16) модели Д143-800-20 с радиатором О143-150-05, который смонтирован на диэлектрической пластине, закреплён через диэлектрические планки и размещён внутри АК над местом установки (К51-К56).

Для безопасной работы тепловоз оборудован системой пожарной сигнализации и автоматического пожаротушения (СПСТ) Эл4-04(или аналогичной), в состав которой входят установленные в АК пожарные дымовые извещатели ИП-212-44СВ (А6-ВК2), (А6-ВК3) (70)(Фиг.9,15) и генератор огнетушащего аэрозоля (далее по тексту АГС) НАСТ-2,0/02 (А6-ЕТ1) (71)(Фиг.15,16). Пожарные извещатели обеспечивают передачу сигналов о задымлении на входы в блок контроля, индикации и управления (БКИУ). АГС обеспечивает автоматическое пожаротушение путём генерирования газоаэрозольной смеси в концентрации, необходимой для остановки процесса пламенного горения.

(АГС) установлен с обратной стороны размещения (ДЗБ) на монтажном кронштейне. (А6-ВК2) и (А6-ВК3) установлены внутри АК в потолочной части каркаса.

С лицевой стороны стенки ШУВПТ сверху вниз установлены следующие аппараты:

Блок регистрирующий А174.468367.107 из комплекта А174.421411.008-125(для системы КВАРЦ-М2) или Блок аудио-видео регистратора АВ01.00.000-02 из комплекта СВ1.00.000-41(для системы РПЛ-2МВ-01) (схемное обозначение аппарата А23-А1) (72)(Фиг.9). Локомотивный комплекс аудио-видео регистрации обеспечивает считывание данных о событиях эксплуатационной обстановки и параметрах движения. Архивы аудио и видео записей сохраняются на встроенных съёмных энергонезависимых цифровых носителях. Считывание архива записей для выполнения контроля и долговременного хранения производится как посредством копирования файлов с помощью переносного компьютера (модуля контроля) через стандартный интерфейс Ethernet, так и заменой съёмных носителей.

Под (А23-А1) в ряд установлены трёхполюсные автоматические выключатели

серии ВА21-29В-321110 различного номинала по току отсечки (QF7-QF9) (73)(Фиг.9). Назначение этих аппаратов в электрической схеме тепловоза следующие:

(QF7) включает мотор-вентилятор тягового выпрямителя;

(QF8) включает мотор-вентилятор мультициклонных фильтров тягового агрегата;

(QF9) включает мотор-вентилятор мультициклонных фильтров ТЭД передней тележки и тягового выпрямителя. Указанные аппараты соединены между собой согласно электрической схемы с помощью шинного монтажа.

Ниже установлены три трёхполюсных автоматических выключателя серии ВА57-35 различного исполнения (QF11, QF6 и QF15) (74)(Фиг.9).

Функции этих аппаратов следующие:

(QF11) включает мотор-вентилятор тягового агрегата;

(QF6) включает мотор-вентилятор ТЭД передней тележки;

(QF15) включает выпрямитель возбуждения.

Указанные выключатели соединены между собой электрически с помощью шинного монтажа с использованием шинных изоляторов цилиндрической формы. Слева от них установлены клеммные колодки для электромонтажа.

В самом низу на стенке закреплены электромонтажные клицы и скобы для силовых проводов.

Внутри АК на стенке ШУВПТ в верхней потолочной части слева направо установлены следующие аппараты:

Выключатель автоматический ВА21-29-221110 (SF27) (75)(Фиг.17) включает питание пускового преобразователя;

Выключатель автоматический ВА21-29-221110 (SF28) (76)(Фиг.17) включает питание дизельного двигателя;

Выключатель автоматический ВА21-29-120010 (SF30) (77)(Фиг.17) включает питание (УЗАБ).

Справа от указанных автоматов на вертикальной балке размещён трубчатый резистор ПР-50130П (R25) (78)(Фиг.17), который предназначен для ограничения тока обмотки возбуждения вспомогательного генератора. (R25) сбоку закрыт защитным экраном (79)(Фиг.16,17) для исключения возможного травмирования в результате касания о нагретые в эксплуатации элементы конструкции прибора.

Ниже на стенке под автоматами (SF27 - SF30) установлен на монтажном кронштейне (BR7) датчик отклонения гироскопического типа (80)(Фиг.16,17). (BR7) является датчиком работы гребнесмазывателя колёсных пар (ГКП) локомотива. ГКП - это механическая конструкция, обеспечивающая поджатие к реборде колеса твёрдого смазывающего элемента с относительно постоянным усилием регулируемым пружинами большей или меньшей жёсткости. Использование ГКП существенно увеличивает срок службы колёсных пар и рельс.

Над (А65) на монтажном кронштейне через DIN-рейку (специальный металлический профиль) установлены два промежуточных реле типа РЭ16Т-22-1 (К30) и (К31) (81)(Фиг.16,17) для коммутации контакторов (КМ30) и (КМ32). Рядом на кронштейне через дистанционную втулку с гладким отверстием закреплён Y-разветвитель типа М12Y-М05A/2M12-F05A-NX (А63) (82)(Фиг.17), который предназначен для распараллеливания интерфейсных связей. Ещё один Y-разветвитель (А62) (83)(Фиг.18) установлен на панели с разъёмами.

Для коммутации контакторов (КМ11) и (КМ14) справа от них на панели установлены два промежуточных реле типа РЭ16Т-22-1 (К41) и (К44).

Внутри АК под контакторами (КМ26) и (КМ27) на монтажном кронштейне

через DIN-рейку в ряд установлена группа промежуточных реле РП-Ир2 1.4.П.0.0.D.110.1.06.1 (ФИМД.640171.001) (84)(Фиг.15) в составе 20 аппаратов:

(К1) - (К6) промежуточные реле для коммутации поездных контакторов (КМ1) -(КМ6);

(К7) - промежуточное реле для коммутации тормозного контактора (КМ7);

(К8) - промежуточное реле для коммутации контактора (КМ13);

(К9) - промежуточное реле для коммутации цепей измерения сопротивления изоляции;

(К10) - промежуточное реле для коммутации в цепи контроля нулевой позиции контроллера машиниста;

(К11) - промежуточное реле для коммутации в цепи тормозного оборудования;

(К12) - реле включения катушек спускных кранов;

(К13) - реле включения обогрева спускных кранов;

(К22) - промежуточное реле для коммутации в цепи управления реверсором (задание положения "НАЗАД");

(К23) - промежуточное реле для коммутации в цепи управления реверсором (задание положения "ВПЕРЁД");

(К24), (К25) и (К26) - промежуточные реле для коммутации в цепи управления работой преобразователя вспомогательного электропитания и компрессора;

(А6-К2) - промежуточное реле для коммутации в цепях пожарной сигнализации.

(К50) - реле промежуточное РП-Ир2 1.4.П.0.0.D.110.1.06.1 (ФИМД.640171.001) с розеткой КС-2 (ФИМД.687228.001), выполняет функцию реле управления цепями питания двухпозиционных реле (К51-К56);

Справа над контактором (КМ13) в переднем отсеке АК на DIN-рейке в ряд установлены следующие приборы:

(К19) - контактор для подвижного состава типа КПМ1-032-30-11-05 (85)(Фиг.13) включает вытяжной вентилятор кузова.

(U33) - нормирующий преобразователь сигналов термосопротивлений НПСИ-ТС-0-24-М0 (86)(Фиг.13), который предназначен для преобразования сигналов измерения от датчика температуры охлаждающего воздуха на входе тягового выпрямителя.

Слева на съёмном кронштейне установлен диагностический разъём (Х77) (87)(Фиг.13). (Х77) используется для подачи напряжения питания на вытяжной вентилятор кузова от внешнего (автономного) источника.

Ниже расположена брызгозащищённая бытовая розетка (ЭР1) (88)(Фиг.13) для подключения вспомогательного оборудования, при обслуживании и ремонте локомотива.

В переднем отсеке справа от (РБ) в два ряда установлена группа автоматических выключателей различного номинала по току отсечки и количеству полюсов, предназначенных для включения, выключения и защиты низковольтных цепей управления тепловоза от перегрузок и токов короткого замыкания в составе следующих аппаратов:

3 автоматических выключателя типа ВА21-29 (SF12, SF20 и SF21) (89)(Фиг.11) и

2 автоматических выключателя типа ВА21-29 (SF22 и SF23) (90)(Фиг.11).

(SF12) - автомат пожарной сигнализации;

(SF20) - автомат компрессора;

(SF21) - автомат осушителя сжатого воздуха;

(SF22) - автомат источника питания "+24В";

(SF23) - автомат цепи управления источника питания бортовой сети и компрессора.

Снаружи АК спереди в верхней потолочной части на съёмной панели установлены следующие аппараты:

два тумблера управления типа Т3-УВ с защитным протектором ПрЗТ-1 (SA11) (91)(Фиг.12) - включает освещение аппаратного помещения, (SA12)(92)(Фиг.12) - включает освещение дизельного помещения и через переходной кронштейн закреплён автоматический выключатель типа ВА21-29 (SF15) (93)(Фиг.4,12), который включает общую цепь освещения.

Освещение рабочего пространства АК обеспечивается двумя светильниками типа СОЛ-1-110 (или аналогичными) (EL6 и EL7) (94)(Фиг.9), которые закреплены внутри на кронштейнах верхней рамы каркаса.

Над рукояткой (РБ) на съёмной панели размещена группа тумблеров типа Т3-УВ с защитным протектором ПрЗТ-1 с защитными колпачками (SA1-SA7, SA18) (95)(Фиг.12).

Их функциональное назначение следующее:

(SA1-SA6) - тумблеры отключателей моторов;

(SA7) - тумблер датчика компрессора;

(SA18) - тумблер переключения комплектов БЦУ.

БЦУ (основной и резервный) являются ядром микропроцессорной системы управления тепловоза. В штатном режиме работы "верхний" БЦУ работает в режиме "основного", а "нижний" - в режиме "резервного". В случае выхода из строя или сбоев в работе "основного" БЦУ необходимо перевести его в "резервный" режим работы, а БЦУ, который работал в резервном режиме, перевести в "основной". Таким образом переключения режимов работы БЦУ осуществляется вручную с помощью тумблера (SA18).

При работе в автоматическом режиме включение в работу компрессора производится на основании показаний датчика давления в питательной магистрали на ведущей секции. В случае, если датчик давления на секции тепловоза которая в настоящий момент является ведущей неисправен, необходимо на данной секции включить тумблер (SA7). При этом система управления будет считать датчик давления, установленный на данной секции, неисправным и для управления компрессором будет использовать датчик давления ведомой секции.

Слева от входа в АК на наружной лицевой панели размещены следующие аппараты управления, контроля и диагностики:

в центре установлен вольтметр типа М42300В 0-150 1,5 (PV1) (96)(Фиг.11) показывающий величину напряжения бортовой сети;

выше расположены лампа СКЛ18.1А-К-2-110 (HL1) (97)(Фиг.11) предназначенная для индикации срабатывания контактора ручного объединения АКБ (КМ14), кнопочный выключатель управления сливными клапанами (SB6) типа KME4611м-С (98)(Фиг.11) и тумблеры типа Т3-УВ с защитным протектором ПрЗТ-1:

объединение батарей - (SA8) (99)(Фиг.11);

освещение АК - (SA10) (100)(Фиг.11);

переключение режимов обогрева - (SA16) (101)(Фиг.11);

включение вытяжного вентилятора - (SA17) (28)(Фиг.11);

(SA17) включается совместно с (QF14) для обеспечения работы принудительной вентиляции дизельного помещения;

(SA8) включается зарядка АКБ секции с остановленным дизельным двигателем от секции с работающим дизелем.

Четыре главных воздушных резервуара магистрального тепловоза оборудованы клапанами с функцией автоматической продувки и включения обогрева. (SB6) и (SA16) являются элементами управления пневматическими клапанами.

Под вольтметром расположены четыре кнопочных выключателя типа KME4611м-С:

"Корпус +" (V+) (102)(Фиг.11) и "Корпус - " (V-) (103)(Фиг.11) необходимы для измерения сопротивления изоляции;

(SB7) - кнопка "возврат реле заземления"(104)(Фиг.11);

(SB1) - кнопка "изоляция батареи"(105)(Фиг.11).

Для подключения и распределения внешних и внутренних низковольтных электрических цепей тепловоза в АК применены клеммные наборы (ХТ) (106) (Фиг.10,16,17,19) на базе проходных клемм фирмы WAGO серии 2002 и 2004 (либо аналогов других производителей) различных модификаций, обеспечивающих быстрый монтаж и демонтаж проводов сечением от 0,5 до 6 мм2 к выводам за счёт подпружиненной системы фиксации провода. Клеммные наборы установлены на DIN-рейках в удобных для выполнения электромонтажа местах.

Для обеспечения надёжной подключаемой подачи электропитания, управляющих сигналов и передачу данных в электрической схеме АК используются промышленные модульные быстросъёмные соединители (разъёмы) фирмы Harting (либо аналогов других производителей) (P31, Р33, Р35-Р38, Р40, Р41, Р44, Р50), (Х1, Х4-Х16, Х60-Х63) (107)(Фиг.18,19). Разъёмы смонтированы на съёмной панели, входят в состав жгута проводов низковольтных цепей управления.

Панель разъёмов (108)(Фиг.18,19) съёмная цельнометаллическая гнутая изготовлена из листовой стали, выпуклой корытообразной формы с несколькими последовательными разнонаправленными плоскими сгибами в поперечном сечении c монтажными прямоугольными и круглыми сквозными отверстиями с запрессованными и/или приварными резьбовыми и гладкими втулками и стойками, а также с приварными гнутыми электромонтажными прутками, причём конструкция панели обеспечивает одновременную установку и электромонтаж модульных разъёмов различных типов горизонтального и вертикального размещения. Дополнительно на горизонтальной полке панели разъёмов посередине в ряд установлены 8 розеток (разъёмов) (Х44-Х51) типа M12 crimp D (Harting) (или СЦМ12П7D4ГО1 НКЦС.434410.141ТУ) (109)(Фиг.18,19). Разъёмы (Х44-Х49) расположены в цепи интерфейсной связи с датчиками частоты вращения ТЭД 1-6 секции тепловоза. Разъёмы (Х50,Х51) расположены в цепи CAN интерфейса между БЦУ и источником питания бортовой сети и компрессора.

В АК установлены путевые выключатели типа ВПК-2110 (SQ) (110) (Фиг.8,9,10). Выключатели блокировки своими контактами сигнализируют системе управления тепловозом о состоянии распашных дверей и съёмных крышек АК. При открывании дверей или снятия съёмных крышек контакты выключателей размыкаются и собирается цепь блокировки тягового режима движения тепловоза, при этом машинисту поступает сообщение о нарушении безопасной работы АК. Работа АК с открытыми защитными дверями и съёмными крышками запрещена из-за открытых токоведущих частей электрооборудования, находящихся под высоким напряжением.

Конструкция петлей монтажной дверки аппаратов (К51-К56) обеспечивают угол её открывания в сборе с приборами и электромонтажом свыше 90 градусов, что обеспечивает комфортный доступ к крепёжной и электромонтажным частям реле. При этом дверка с аппаратами (К51-К56) в сборе совершает сложное движение смещается вправо и вращается одновременно вокруг оси вращения петель. Благодаря указанному линейному смещению дверки по горизонтали, при её полном открывании, обеспечивается необходимое комфортное расстояние между аппаратами установленными на дверке и задней стенки каркаса аппаратной камеры, а также открывается нормальный доступ к внутренней части дверки.

Таким образом, электрическая принципиальная схема соединений электрооборудования АК обеспечивает:

- работу электрической передачи переменно-постоянного тока тепловоза повышенной мощности;

- сочленённую работу нескольких секций тепловоза (по системе многих единиц), управляемых с одного поста.

- параллельную схему соединений (ТЭД), при этом напряжение тягового генератора (ТГ) равно напряжению ТЭД, и при развитии боксования хотя бы одной из колёсных пар возрастает противоЭДС её ТЭД, сопровождающее боксование, которое вызывает существенное уменьшение якорного тока ТЭД. Соответственно уменьшается и ток тягового генератора, вследствие чего система автоматического регулирования передачи увеличивает напряжение ТГ, препятствуя таким образом снижению силы тяги боксующего ТЭД;

- двухступенчатое ослабление поля - подключение сопротивлений параллельно обмоткам возбуждения ТЭД для обеспечения увеличения скорости движения (разгона) тепловоза;

- использование в электрической схеме работы тепловоза контакторы управления с различными приводами (электромагнитный и электропневматический), при этом использование наибольшего количества силовых контакторов (переключателей) уменьшено за счёт пропорционального увеличения контактных групп на аппаратах с электромагнитным приводом;

- обеспечение работы электрической схемы тепловоза в аварийных режимах;

- обеспечение работы вспомогательных систем управления тепловозом с электроприводом.

Технологический процесс промышленного изготовления (сборки) АК выглядит следующим образом:

Конструкция АК позволяет принять за основу организации общей сборки устройства поточную форму. Технологический процесс сборки АК обеспечивающий максимальную производительность осуществляется на механизированной конвейерной линии с закреплением определённых работ за отдельными рабочими позициями. С помощью принципа конвейерной сборки собираемое изделие периодически перемещается с одного рабочего места на другое с соблюдением установленного такта выпуска. Число рабочих мест (позиций) конвейерной линии устанавливают исходя из трудоёмкости общей сборки и с учётом средней плотности работ (количество рабочих, приходящегося в среднем на одно рабочее место).

Производство АК состоит из нескольких этапов и включает в себя изготовление металлического каркаса, установку электрооборудования, выполнение электромонтажа, а также ряд вспомогательных операций, выполняемых на отдельных участках.

Основой АК является металлический каркас, который изготавливается на производстве металлоконструкций, где обрабатывается необходимое для его изготовления сырьё - металлопрокат. Одновременно изготавливаются различные конструктивные элементы каркаса, которые затем на сварочных участках собираются в сборочные единицы и крупноузловые сборки. На первом этапе выполняют сварку несущих силовых рам остова каркаса, основа которых состоит из профилей и балок. Прямоугольная форма силовой структуры рам и их плоское основание обеспечивают упрощённую фиксацию и сварку сборочных единиц вручную на сварочном столе или на автоматическом кантователе роботизированного сварочного комплекса, обеспечивая при этом максимальную производительность и качество. После этого на стапеле формируется кубатура остова каркаса. Затем на сформированную пространственную раму остова навешивают и приваривают стенки, панели, кронштейны и прочие конструктивные элементы. Для обеспечения простоты сборки и максимальной точности изготовления сварных металлоконструкций все детали подготовлены для точной установки с сопрягаемыми элементами путём выполнения в них технологических отверстий, пазов, шипов, отгибов, различных меток для ориентирования в виде стрелок и других символов. Большинство конструктивных элементов спроектированы таким образом, что ошибка при их установке невозможна. Эта технологическая особенность конструктивных элементов каркаса позволяет исключить операции промежуточного технического контроля, существенно повысить качество и производительность труда. Все сборочные единицы и крупноузловые сборки перед установкой на раму остова каркаса провариваются, зачищаются от дефектов сварки и проходят контроль качества. Это позволяет не выполнять сварку элементов конструкции в труднодоступных местах в составе каркаса в сборе. Для обеспечения резьбовых соединений элементов конструкции АК в конструктивных элементах каркаса применены различные приварные и запрессовочные резьбовые втулки. Это снижает количество используемого для сборки АК крепежа, существенно повышает удобство и качество сборки, а также позволяет расширить возможности технологических операций по кантованию и транспортировке полуфабрикатов в процессе производства и изделия в сборе. Для удобства установки оборудования и электромонтажа в конструктивных элементах каркаса предусмотрены технологические окна (проёмы) обеспечивающие более лёгкий доступ к электрооборудованию, возможность выполнения электромонтажа и визуальный контроль за состоянием элементов конструкции. В нижней части передней стенки каркаса посередине устанавливается вертикальная съёмная балка (111) (Фиг.8,13) выполняющая функцию опорного элемента закрытия, которая обеспечивает установку съёмных наружных крышек, а также более лёгкий монтаж тяжёлых и крупногабаритных электропневматических переключателей (Р) и (ТП) за счёт увеличения свободного пространства для их установки. Съёмная балка устанавливается в АК в конце сборки изделия после завершения электромонтажа. Внутреннее пространство каркаса максимально увеличено за счёт простой геометрической формы его внешнего контура, минимальной глубины съёмных элементов закрытия (крышек, дверей и др.) и рациональной компоновки устанавливаемого оборудования. Часть аппаратуры размещена на съёмных конструктивных элементах. Некоторые блоки установлены на специальных поворотных дверцах, которые обеспечивают необходимый к ним доступ в эксплуатации. Геометрически сложные конструктивные элементы насыщенные аппаратурой собираются отдельно и устанавливаются в сборе в АК.

Прошедшие контроль сборочные единицы устанавливаются на силовую раму каркаса по расчётным координатам за счёт специальных ориентиров для их точного позиционирования и привариваются.

Благодаря исполнению некоторых конструктивных элементов каркаса, например таких как стенка интегрированного в АК шкафа ШУВПТ в виде сборочной единицы, в основе которой единая базовая деталь, обеспечиваются максимальные точность, жёсткость и технологичность конструктивных элементов. Съёмные распашные двери и крышки внешнего закрытия АК имеют оригинальные ручки с вертикальным хватом оформленные путём выреза сквозного фасонного отверстия, выполненными наружу отгибами вертикальной перемычки и установки с обратной стороны заглушки коробчатой конусной формы с отгибами по периметру для монтажа с помощью контактной точечной сварки.

Для прокладки и фиксации проводов и кабелей различного сечения в процессе электромонтажа в каркасе размещены электромонтажные прутки круглого сечения различной конфигурации (геометрии). Все прутки приварные, большинство из которых устанавливаются по технологическим отметкам в сопрягаемых деталях. Также для точной установки прутков используются специальные приварные втулки, которые позиционируются по технологическим отверстиям. В глухие отверстия специальных монтажных втулок электромонтажные прутки устанавливаются торцами и привариваются. Каркас спроектирован таким образом, что в нём отсутствуют мёртвые зоны, в которых невозможно обеспечить нанесение лакокрасочного, полимерного или гальванического покрытия, а также исключены замкнутые участки, накапливающие пыль и грязь в процессе эксплуатации. Каркас имеет в двух местах маркировку (клеймение) с заводским порядковым номером.

Сваренный и зачищенный от дефектов сварки и механической обработки деталей каркас АК, прошедший технический контроль поступает на участок покраски, после чего окрашенный каркас отправляется в сборочно-монтажный цех.

На сборочном участке выполняются следующие подготовительные операции:

На все электромонтажные прутки и съёмные скобы наносится диэлектрическая изоляционная лента. С помощью вытяжных заклёпок выполняется установка электромонтажных скоб (112) (Фиг.14,19) на штатные места. Все острые кромки конструктивных элементов каркаса в местах проведения электромонтажа изолируются специальным защитным резиновым профилем (113) (Фиг.3,16) и резиновыми защитными втулками (114) (Фиг.16,17). На каркас в виде информационных табличек (115) (Фиг.9,11,12) наносится маркировка устанавливаемой в АК электрической аппаратуры.

По окончании подготовительных операций начинается установка оборудования. Технологическим преимуществом сборки АК является возможность установки электрооборудования в любой последовательности. Это достигается отсутствием зон перекрытия доступа и съёмными переходными элементами конструкции. Часть оборудования собирается отдельно на вспомогательных участках и устанавливается в АК единым узлом в сборе. Вся электрическая аппаратура крепится с помощью болтовых и винтовых соединений. На токоведущие выводы установленного электрооборудования в соответствии с монтажной электрической схемой устанавливаются токоведущие шины и переходники, причём часть из них имеет электроизоляцию. Воздушные зазоры между открытыми токоведущими частями электрооборудования исключают пробой высокого напряжения и обеспечивают безопасную работу устройства в целом.

Одновременно с этим на отдельных производственных участках электромонтажа выполняется работа по сборке гибких съёмных жгутов низковольтных (несиловых) проводов и кабелей. Технологический процесс сборки жгутов включает в себя подготовительные операции по нарезке проводов и кабелей различного сечения необходимой длинны, их маркировки с помощью термоусадочных трубок и специальных (технологических) бирок с указанием номера и адреса для подключения в соответствии с электрической схемой соединений. Готовые мерные и отмаркированные провода и кабели раскладываются на специальном горизонтальном сборочном столе, который учитывает геометрию (трассировку) всех ветвей жгута. Там же устанавливаются входящие в состав жгута панели с разъёмами. Фиксацию проводов и кабелей между собой выполняют с помощью специальных пластмассовых стяжек, бандажных лент и ниток.

Параллельно выполняется работа по подготовке к электромонтажу силовых кабелей. В отличии от низковольтных проводов силовые кабели (116) (Фиг.8,10,12) ввиду большой жёсткости монтируются по отдельности. Предварительно перед монтажом силовые кабели нарезают нужной длины, маркируют термоусадочной трубкой с указанием номера и адреса в соответствии с электрической схемой соединений и устанавливают на них токоведущие наконечники для подключения путём опрессовки на специальном оборудовании.