Область техники.

Настоящее изобретение относится к теплообменнику, предназначенному для охлаждения твердого вещества, обладающего или нет каталитическими свойствами, причем это твердое вещество выполняет функцию твердого теплоносителя. Так, теплообменник, являющийся объектом изобретения, подключается к процессу через по меньшей мере одну линию. В первой конфигурации линия подвода "горячего" твердого вещества от установки, в которой осуществляется процесс, в теплообменник, и линия возврата холодного твердого вещества от теплообменника на эту же установку выполнены так, чтобы через теплообменник протекал поток твердой фазы. Теплообменник может также сообщаться с резервуаром псевдоожиженной твердой фазы посредством единственной линии, через которую прямое и обратное перемещение катализатора осуществляется посредством турбулентного перемешивания между теплообменником и резервуаром.

Указанный теплообменник состоит по существу из пучка труб, создающих пар, которые погружены в псевдоожиженный слой, образованный из частиц подлежащей охлаждению твердой фазы. Поэтому далее в тексте этот теплообменник будет называться теплообменником с псевдоожиженным слоем.

Более конкретно, изобретение относится к области регенерации катализатора, работающего в установке с псевдоожиженным слоем, и, более точно, к устройству, позволяющему контролировать температуру указанного катализатора, отбираемого в одной точке зоны регенерации и возвращаемого в другую точку указанной зоны регенерации. В применении к установкам каталитического крекинга это устройство называется по-английски catalyst cooler (холодильник катализатора). Учитывая, что настоящее изобретение выходит за рамки каталитического крекинга, который является лишь одной возможностью применения, указанное устройство будет называться далее в тексте теплообменником с псевдоожиженным слоем твердой фазы или холодильником с псевдоожиженным слоем.

В более общем смысле изобретение применимо к любому твердому теплоносителю, который в процессе химического или физического превращения переносит свое тепло в реакционную зону, и температура которого должна контролироваться посредством теплообменника, генерирующего пар.

Более конкретно, изобретение относится к регенерации катализаторов в псевдоожиженном слое, в частности, катализаторов, наполненных углеводородными остатками и коксом вследствие реакции с тяжелым углеводородным сырьем. Изобретение, применимо, в частности, к регенерации катализаторов гидроочистки, каталитического крекинга или каталитического гидрокрекинга, риформинга, а также к регенерации контактирующих масс для термического крекинга или же к сжиганию посредством циркуляция хладагента (CFB). Вообще говоря, изобретение может относиться к процессу любого типа, имеющему потребность в твердом теплоносителе, независимо от того, является ли этот процесс эндо- или экзотермическим, в который вовлечена твердая фаза, используемая в псевдоожиженном состоянии.

Процессы крекинга, в ходе которых молекулы углеводородов с высоким молекулярным весом и высокой температурой кипения расщепляются на меньшие молекулы с более низкими температурами кипения, в большинстве своем являются каталитическими процессами.

Из этих процессов чаще всего в нефтепереработке применяется процесс каталитического крекинга в псевдоожиженном слое (по-английски Fluid Catalytic Cracking, сокращенно FCC). В процессе этого типа углеводородное сырье одновременно испаряется и приводится в контакт при высокой температуре с катализатором крекинга, который удерживается в виде взвеси в парах сырья. После достижения в результате крекинга желаемого диапазона молекулярных весов при соответствующем снижении точек кипения катализатор отделяют от полученных продуктов.

В процессе этого типа реакции крекинга происходят почти мгновенно при контакте сырья с катализатором. Однако это приводит к быстрой дезактивация катализатора из-за адсорбции углеводородов на поверхности катализатора и из-за отложений кокса на активных центрах катализатора вследствие дегидрирования и конденсации тяжелых молекул. Необходимую регенерацию катализатора осуществляют сначала в непрерывном режиме путем отгонки катализатора, например, водяным паром или инертным газом, затем путем удаления всего или части кокса, образованного в ходе реакции, посредством контролируемого сжигания, обычно в присутствии воздуха, который может быть обеднен кислородом. Этот обедненный кислородом воздух используется в основном в процессах, в которых катализатор очень чувствителен к повышенным температурам.

Затем регенерированный катализатор обычно отбирают из регенератора и возвращают в низ реактора, называемого в установке FCC по-английски "riser" (реактор с восходящим потоком), в котором протекает реакция крекинга, причем катализатор и полученные потоки движутся вертикально вверх.

Естественно, процесс FCC проводится так, чтобы установка крекинга находилась в условиях теплового равновесия. Другими словами, энергия, вносимая горячим регенерированным катализатором, позволяет удовлетворить различные потребности в тепле реакционной секции, а именно, главным образом следующие: предварительный нагрев жидкого сырья, испарение этого сырья, внесение теплоты, требующейся для реакций крекинга, которые в целом являются эндотермическими, и компенсация тепловых потерь в установке.

Ранее предлагались теплообменники, внутренние по отношению к зоне регенерации, но применение теплообменника, внешнего по отношению к указанной зоне регенерации, является предпочтительным, так как это дает ряд преимуществ. Термин "внешний" должен пониматься как внешний по отношению к зоне регенерации.

Применение внешнего теплообменника типа теплообменника с псевдоожиженным слоем твердой фазы, позволяет охладить катализатор, отбираемый в зоне регенерации, и намного лучше контролировать его температуру перед возвратом в указанную зону.

Другим преимуществом внешнего теплообменника по сравнению с теплообменником, находящимся в зоне регенерации, является работа с менее турбулентным псевдоожиженным слоем, чем в слое регенератора, что позволяет иметь менее жесткие условия с точки зрения абразивного износа. Ожижение при более умеренной скорости позволяет использовать "голые" стальные трубы, не имеющие антиабразивного защитного покрытия.

Внешний теплообменник позволяет иметь особое псевдоожижение и, таким образом, регулировать коэффициент теплообмена независимо от остальной установки.

Внешние или интегрированные в зону регенерации устройства типа теплообменника с псевдоожиженным слоем твердой фазы, описаны в многочисленных патентах, в частности, патентах US 2970117, US 4396531, US 4822761, которые можно рассматривать как часть уровня техники.

Патент US 5351749 описывает "cat cooler" (холодильник катализатора), позволяющий контролировать температуру катализатора во время его регенерации и применимый с регенератором процесса каталитического крекинга типа FCC. Конфигурация устройства, предлагаемого настоящим изобретением, принципиально отличается от устройства, описанного в указанном патенте, тем, что охлаждающие штыри, находящиеся в теплообменнике с псевдоожиженным слоем твердой фазы, имеют, если смотреть в горизонтальном сечении, повторяющийся треугольный рисунок, и тем, что форма распределительной и сборной камер (называемых по-английски manifold=коллектор) охлаждающей жидкости также имеет другую геометрию.

Патент FR 2932495 описывает установку каталитического крекинга, содержащую два реактора с восходящим потоком катализатора (называемых по-английски riser), причем первый реактор предназначен для получения бензина, а второй для получения пропилена. Каждый из этих реакторов снабжается катализатором из собственного теплообменника с псевдоожиженным слоем твердой фазы, чтобы независимо регулировать температуру и время контакта в этих двух реакторах.

В этом патенте не описано точное расположение теплообменников с псевдоожиженным слоем твердой фазы, в частности, форма пучка теплообменных труб.

Патент US 4965232 описывает непрерывный способ регенерации в псевдоожиженном слое, согласно которому часть катализатора из второй зоны регенерации направляют в теплообменник, который может быть внешним по отношению к регенерации. Характеристики этого теплообменника не уточняются, и это может быть теплообменник любого типа, известного специалисту.

Настоящее изобретение описывает геометрию холодильника с псевдоожиженным слоем, которая позволяет обеспечить лучшую компактность и ограничивает риски перемещения стержней, из которых образован теплообменник, под действием ожижения.

В частности, предлагаемый настоящим изобретением теплообменник с псевдоожиженным слоем твердой фазы вполне может применяться в установке каталитического крекинга, содержащей один или два реактора с восходящим потоком или же реакторы с нисходящим потоком, называемые по-английски down-flow reactor. Вообще говоря, предлагаемый теплообменник с псевдоожиженным слоем может применяться в любом процессе, нуждающемся в твердом теплоносителе, сообщающемся с реакционной зоной в псевдоожиженном состоянии.

Краткое описание фигур

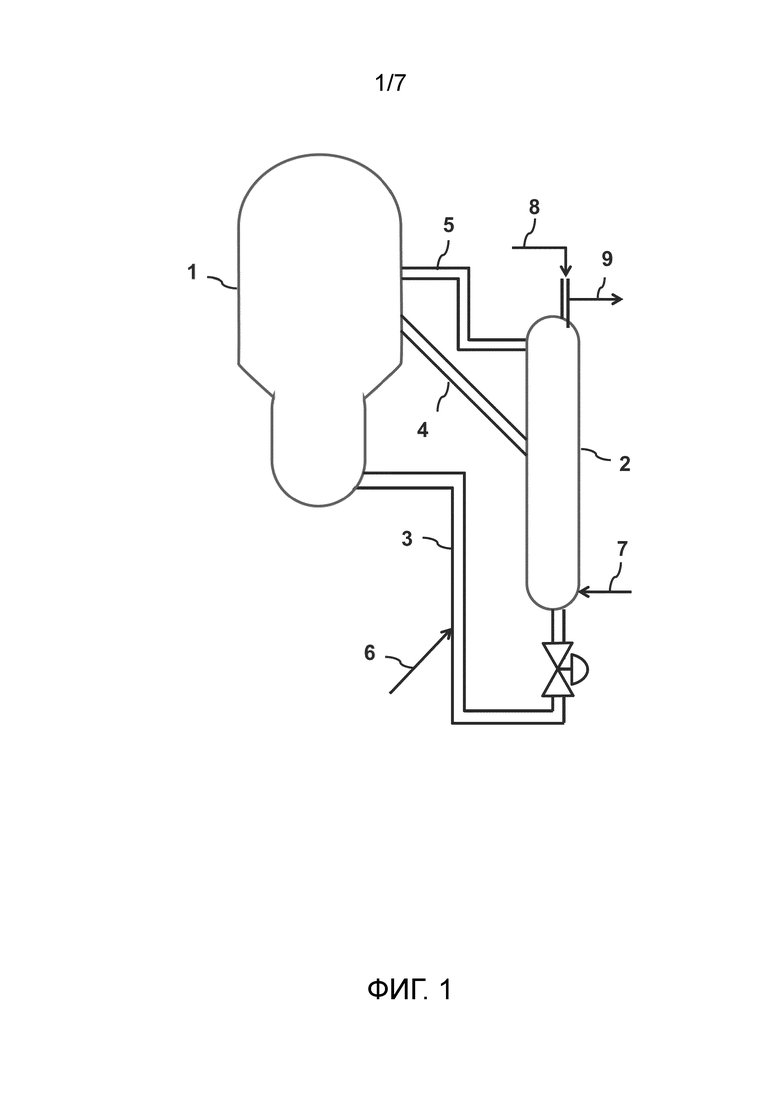

Фигура 1 (уровень техники) схематически показывает связь между регенератором, например, установки каталитического крекинга, и камерой, называемой теплообменником с псевдоожиженным слоем твердой фазы.

Фигуры 2-5 более подробно иллюстрируют предлагаемый изобретением теплообменник с псевдоожиженным слоем твердой фазы.

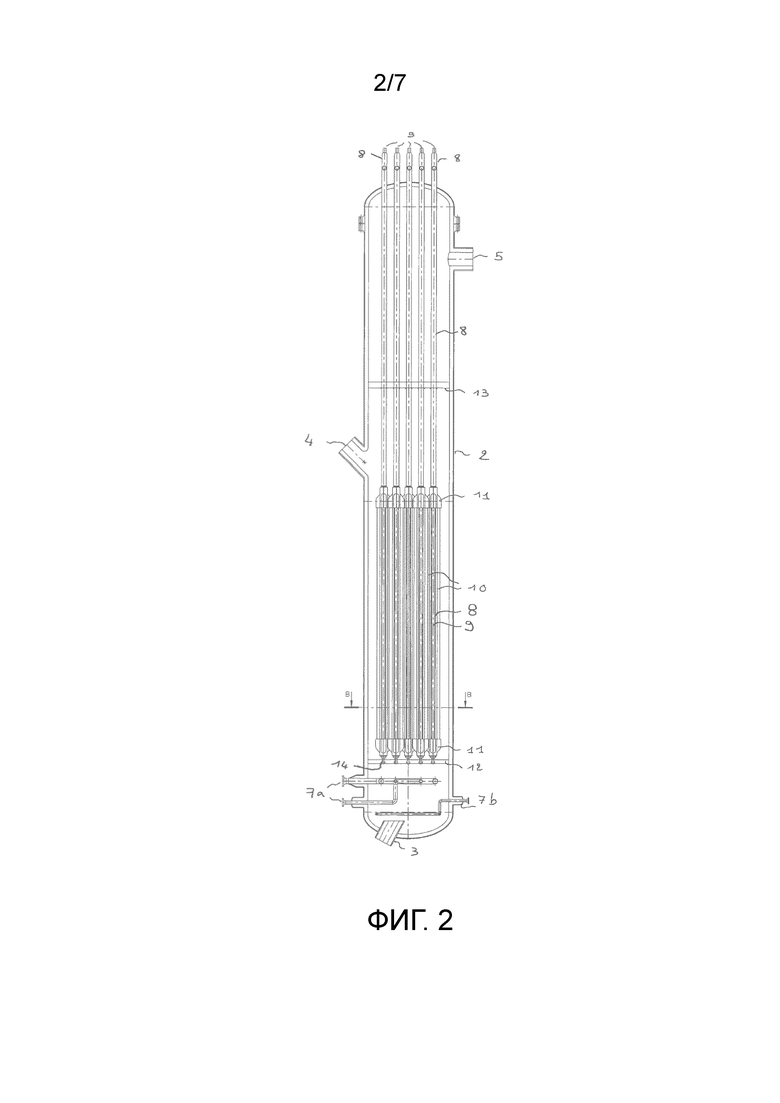

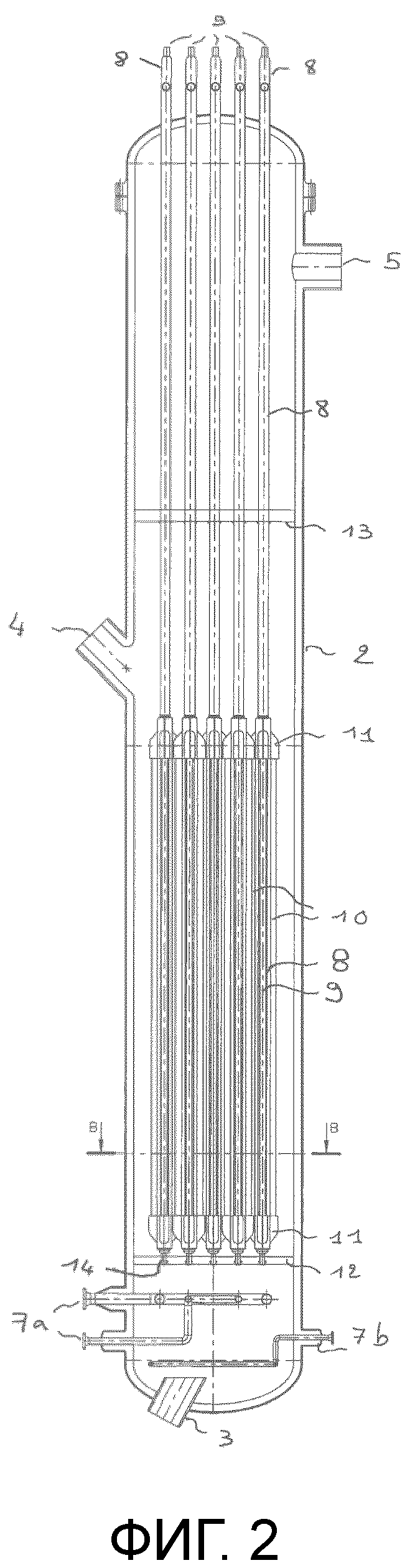

Фигура 2 является продольным сечением внутреннего объема теплообменника с псевдоожиженным слоем твердой фазы с его системой теплообменных труб.

Фигура 3 показывает теплообменник с псевдоожиженным слоем твердой фазы в сечении по оси BB с фигуры 2, и позволяет визуально представить упорядоченность теплообменника с треугольным шагом.

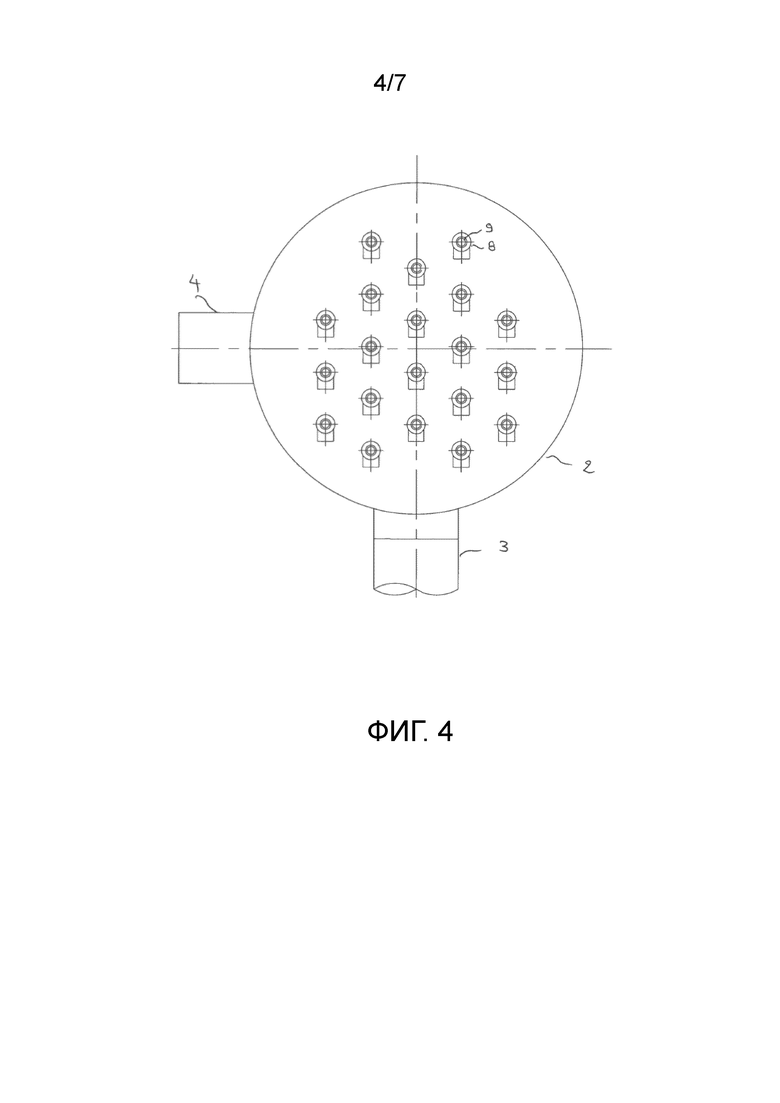

Фигура 4 показывает теплообменник с псевдоожиженным слоем твердой фазы в виде сверху, дополняя фигуру 3.

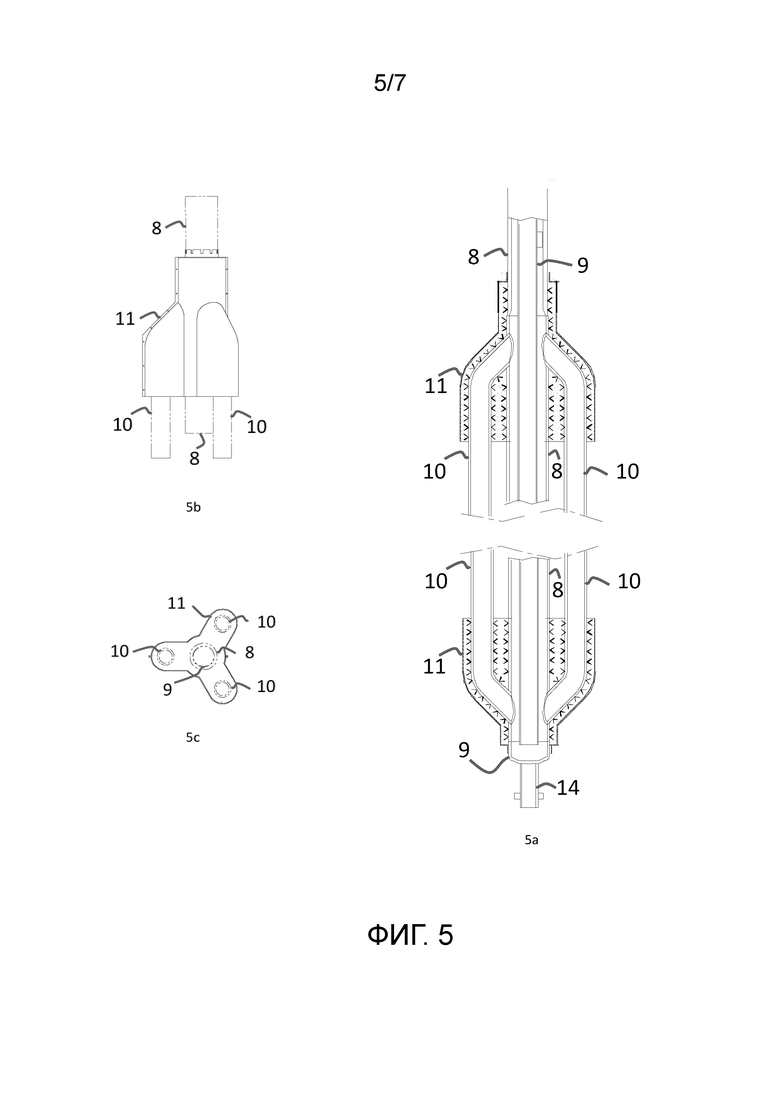

Фигура 5 показывает детали, относящиеся к защитным модулям (11) и соединениям между трубками теплообменника, в виде в разрезе (фигуры 5a, 5b и 5c).

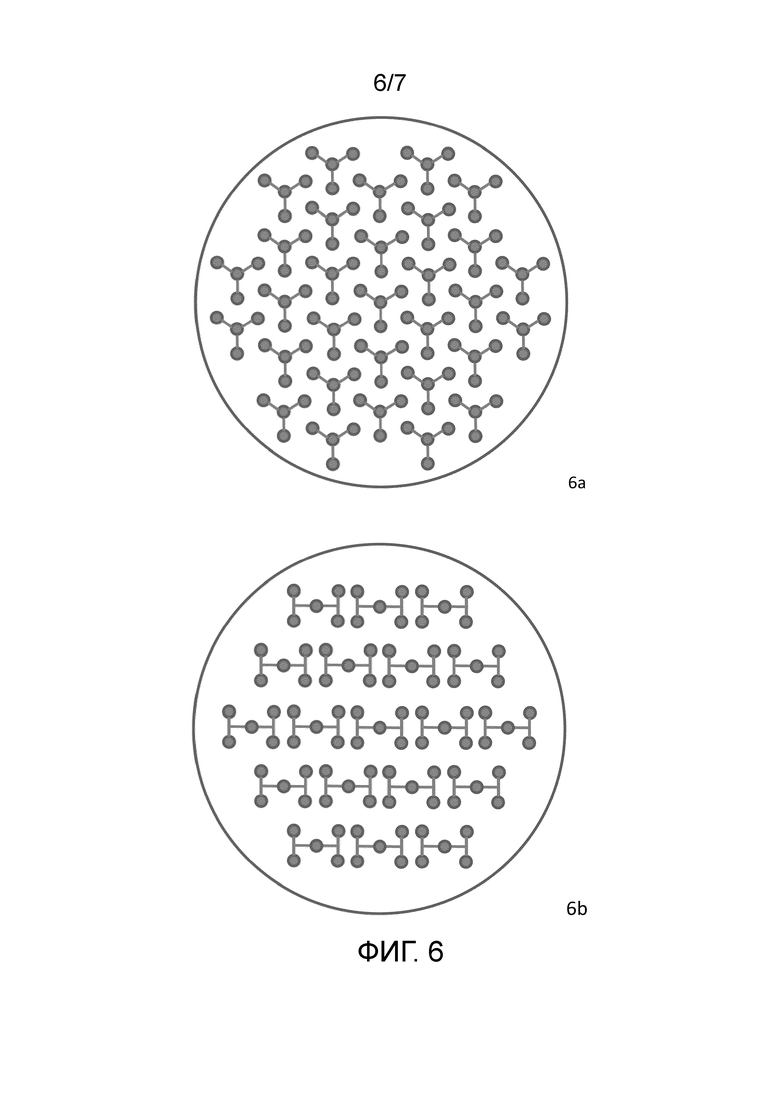

Фигура 6 показывает вид в сечении теплообменника согласно изобретению (6a) и согласно уровню техники (6b) при одинаковом внутреннем диаметре.

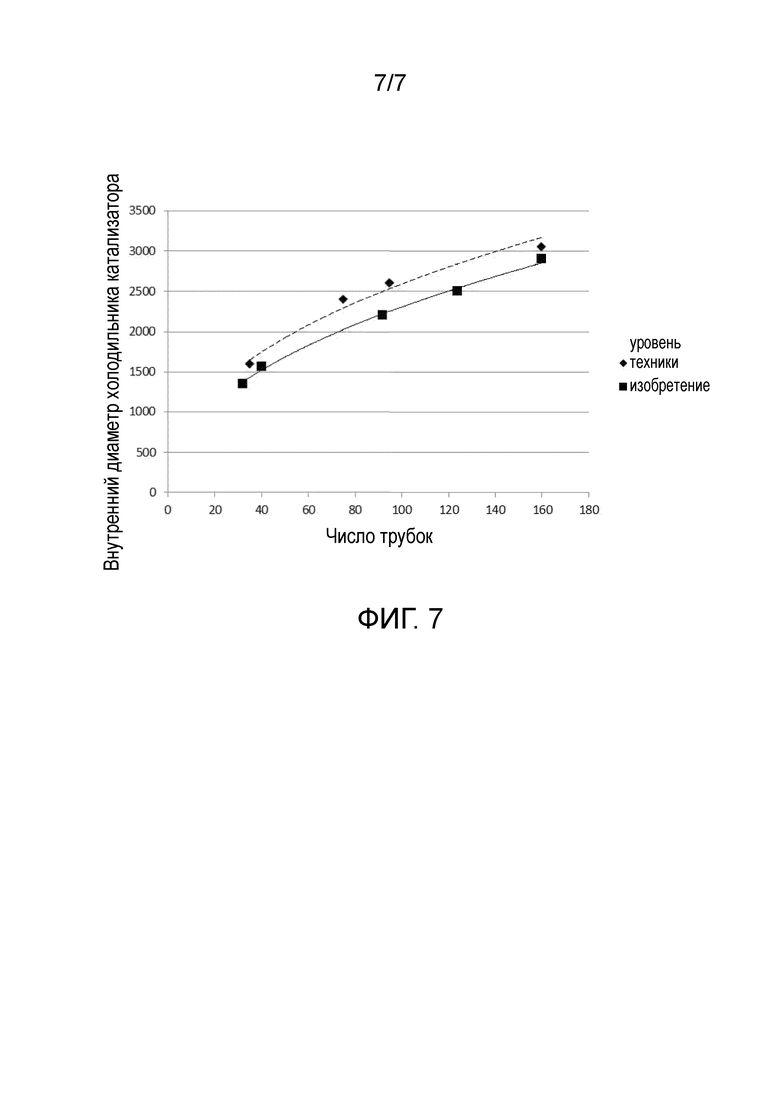

Фигура 7 приводит сравнение эффективности геометрии теплообменника с псевдоожиженным слоем согласно изобретению и теплообменника согласно уровню техники.

Сущность изобретения

Настоящее изобретение можно определить как устройство, позволяющее контролируемый теплообмен твердого теплоносителя, отдающего свое тепло установке, в которой протекают в целом эндотермические реакции, или, наоборот, отбирающем тепло из установки, в которой протекают в целом экзотермические реакции.

Более точно, настоящее устройство позволяет контролировать температуру твердого теплоносителя перед его повторным введением в реакционную зону указанного процесса.

Устройство согласно настоящему изобретению состоит из пучка теплообменных труб, позволяющих генерировать водяной пар, причем указанный пучок погружен в псевдоожиженный слой твердой фазы, и указанный псевдоожиженный слой находится в камере, сообщающейся с реакционной зоной процесса через по меньшей мере одну линию (4) ввода "горячей" твердой фазы.

В некоторых случаях устройство, погруженное в камеру с псевдоожиженным слоем, сообщается с реакционной зоной через две разные линии: линию (4) ввода твердой фазы в теплообменник с псевдоожиженным слоем и линию (3) отвода твердой фазы после теплообмена.

Пучок теплообменных труб в предлагаемом изобретением устройстве охлаждения с псевдоожиженным слоем состоит из совокупности вертикальных труб, сгруппированных по 4, причем центральная трубка байонетного типа (8)/(9) разделяется на своем нижнем конце на три трубки (10), по существу параллельные трубке (8)/(9) и располагающиеся симметрично вокруг указанной байонетной трубки (8)/(9), образуя в виде сверху симметричную систему в форме трилистника.

Структура, состоящая из байонетной трубки (8)/(9) и 3 параллельных трубок (10), будет называться элементарным звеном пучка теплообменных труб или модулем пучка.

Таким образом, предлагаемое изобретением устройство охлаждения твердого теплоносителя содержит пучок теплообменных труб, в котором различные модули, образованные байонетной трубкой (8)/(9) и тремя трубками типа (10), расположены с треугольным шагом, чтобы как можно полнее занять сечение устройства охлаждения.

Нижняя часть модуля, образованного трубкой (8)/(9) и 3 трубками (10), предпочтительно снабжена оболочкой (11), расположенной вокруг соединений между трубкой (8) и тремя трубками (10), чтобы защитить их с термической и механической точки зрения.

Защитная оболочка (11) предпочтительно футерована износостойким, саморастекающимся материалом высокой плотности.

Плотность размещения набора из трубки (8)/(9) и 3 трубок (10) обычно составляет от 10 до 40 штук/м2, предпочтительно от 15 до 30 штук/м2 и более предпочтительно от 20 до 25 штук на м2 сечения холодильника.

Диаметр центральной трубки (9) предпочтительно составляет от 30 до 150 мм, более предпочтительно от 50 до 75 мм, а диаметр трубок (8) и (10) предпочтительно составляет от 40 до 200, более предпочтительно от 75 до 125 мм. При этом имеются в виду наружные диаметры трубок (8), (9) и (10).

Устройство согласно настоящему изобретению может применяться в процессе генерации пара, в котором жидкая вода вводится через верхний край центральных трубок (9), опускается до низа этих трубок, а смесь вода/пар поднимается по коаксиальной трубке (8) и трем параллельным трубкам (10).

Устройство согласно настоящему изобретению может применяться в процессе, в котором температура на входе холодильника с псевдоожиженным слоем лежит в интервале от температуры насыщения пара при давлении производимого пара и до максимальной температуры, допустимой металлургией теплообменных труб. В качестве иллюстрации, если температура насыщения пара высокого давления 4,5 МПа близка к 260°C, катализатор обязательно будет иметь температуру выше 260°C.

Изобретение само по себе не налагает никаких ограничений на верхнюю температуру, верхняя граница определяется только металлургией трубок. В каталитическом крекинге максимальной допустимой температурой обычно считается температура 815°C.

Устройство согласно настоящему изобретению может также применяться в процессе каталитического крекинга углеводородных фракций, в котором скорость псевдоожижения в камере охлаждения составляет от 0,05 до 0,5 м/сек, предпочтительно от 0,1 до 0,3 м/сек.

Подробное описание изобретения

Настоящее изобретение относится к устройству контроля температуры катализатора или, в более общем смысле, твердой фазы, разделенной на множество частиц в псевдоожиженном состоянии, а также к применению этого устройства к каталитическом или некаталитическом процессе, в котором регенерация указанной твердой фазы проводится в псевдоожиженном слое.

Таким образом, объект настоящего изобретения можно определить как устройство, позволяющее контролируемый теплообмен твердого теплоносителя, отдающего свое тепло в установку, в которой протекают в целом эндотермические реакции, или, наоборот, отбирающего тепло из установки, в которой протекают в целом экзотермические реакции.

Устройство и способ согласно изобретению могут применяться, в частности, при регенерации катализаторов гидроочистки углеводородов, каталитического риформинга, изомеризации парафинов или олефинов, получения ароматики их метилбромида, получения ксилола путем метилирования толуола, каталитического или гидрокаталитического крекинга или же для регенерации контактных масс для термического крекинга, а также для сжигания в псевдоожиженном слое или в циркулирующем слое. Дальнейший текст сформулирован в контексте установки каталитического крекинга, взятого в качестве примера, не ограничивающего области применения настоящего изобретения.

Изобретение описывается с использованием фигур 1-7.

Фигура 1 (уровень техники), описывает принципиальную схему, в которой теплообменник (2) с псевдоожиженным слоем твердой фазы соединен с регенератором (1). В процессе каталитического крекинга реакция крекинга протекает в riser (термин, соответствующий реактору, функционирующему в восходящем потоке катализатора в псевдоожиженном слое) или dropper (термин, соответствующий реактору, функционирующему в нисходящем потоке псевдоожиженного катализатора). После реакционной зоны находится зона расцепления, позволяющая отделить катализатор от газообразных продуктов крекинга. Закоксованный катализатор направляют в регенератор (1). Действительно, в ходе реакций крекинга на поверхности катализатора образуются отложения кокса, из-за чего он теряет свою активность. Следовательно, катализатор необходимо регенерировать перед его повторным вводом в реактор.

Эта регенерация состоит в основном в контролируемом сжигании кокса, осевшего на поверхность катализатора. Во время регенерации температура катализатора составляет минимум 650°C и может повышаться до температур порядка 800-900°C, и тепло, вносимое катализатором, используется для испарения углеводородного сырья и для эндотермических реакций крекинга. Тем не менее, в случае тяжелого сырья бывает, что тепловой баланс установки оставляет больше тепла, чем требуется для установки.

Зона (2) теплообмена, содержащая теплообменник с псевдоожиженным слоем твердой фазы, позволяет отвести излишек тепла, производя обычно пар высокого давления. Нагретый псевдоожиженный катализатор направляют в теплообменник с псевдоожиженным слоем твердой фазы по линии (4) и возвращают после охлаждения по линии (3) в регенератор, перенося его транспортирующим газом, подаваемым по линии (6), который позволяет ожижить и увлечь катализатор в указанный регенератор (1). Его можно направить также в другие части установки, например, в реактор с восходящим потоком. Линия (7) позволяет подавать газ в теплообменник (2) с псевдоожиженным слоем твердой фазы для псевдоожижения катализатора в камере (2).

Температура твердого слоя в теплообменнике регулируется через расход твердой фазы, проходящей через оборудование, посредством ограничительного клапана, установленного в нижнем положении на линии (6). Линия (5) позволяет удалить газ псевдоожижения из теплообменника (2) с псевдоожиженным слоем твердой фазы и направить его в регенератор (1). Трубки (8), (9) и (10) позволяют питать пучок теплообменных труб, погруженных в псевдоожиженный слой, водой, и отбирать смесь вода/пар на выходе теплообменника.

Согласно одному варианту осуществления изобретения, теплообменник (2) с псевдоожиженным слоем твердой фазы находится снаружи зоны регенерации (1) и сообщается с ней посредством описанных выше линий (3) и (4).

Изобретение заключается в особом расположении теплообменника с псевдоожиженным слоем твердой фазы, в частности, пучка труб внутреннего теплообменника, погруженных в псевдоожиженный слой. Этот внутренний теплообменник имеет вид пучка труб, простирающихся вдоль по существу вертикальной оси по всей длине камеры (2), причем используется два типа труб: одиночные трубки (10) и двойные трубки, называемые байонетами, состоящие из внутренней трубки (9) и наружной концентрической трубки (8), окружающей внутреннюю трубку (9). Внутренняя трубка (9) используется для опускания жидкости, а кольцевая часть, образованная между двумя концентрическими трубками (8) и (9), используется для подъема смеси жидкость/пар. Далее в тексте для простоты будет говориться о байонетной трубке (8)/(9), учитывая, что именно кольцевая часть этой трубки служит для подъема смеси жидкость/пар.

Фигура 2 (согласно изобретению) показывает вид в разрезе теплообменника (2) с псевдоожиженным слоем твердой фазы на всей его длине и позволяет визуализировать внутренний теплообменник согласно изобретению. Нагретый катализатор, выходящий из регенератора, поступает в теплообменник с псевдоожиженным слоем твердой фазы по линии (4) при температуре обычно в интервале от 650°C до 800°C. Внутри теплообменника (2) с псевдоожиженным слоем твердой фазы пучок труб (8, 9, 10) реализует теплообмен. Теплообменник согласно изобретению имеет обычно диаметр от 0,5 до 10 метров, предпочтительно от 1 до 5 метров.

Система, состоящая из байонетной трубки (8)/(9) и 3 трубок (10), образует модульное звено пучка теплообменных труб, как это будет более подробно поясняться в связи со следующими фигурами 3, 4 и 5. Для простоты будем называть его модулем пучка теплообменных труб.

Внутренняя трубка (9) используется для опускания жидкости, а кольцевая часть, образованная между двумя концентрическими трубками (8) и (9), используется для подъема смеси жидкость/пар.

Трубки (8) и (10) соединены между собой в определенных точках, например, сваркой, и эти соединения образуют коллекторы, которые защищены устройствами, показанными на фигуре 5. Зубец (14), приваренный в нижней части каждого модуля пучка теплообменных труб, служит как для закрывания края трубок (9), так и для подвешивания первой системы (12) трехгранных стержней, неплотно соединяющей между собой модули пучка теплообменных труб, чтобы ослабить перемещения трубок в по существу горизонтальном направлении и предотвратить столкновения трубок разных модулей пучка друг с другом или удары трубок о стенку камеры теплообменника (2) с псевдоожиженным слоем.

Вторая система (13) трехгранных стержней, находящаяся выше первой системы (12), также позволяет ограничить колебания трубок в горизонтальной плоскости и, таким образом, сохранять по существу постоянное расстояние между ними.

Входы 7a и 7b позволяют ввести воздух, водяной пар, инертный газ (один или несколько), служащий газом для псевдоожижения частиц катализатора, чтобы поддерживать слой катализатора в псевдоожиженном состоянии, которое позволяет гарантировать, что он не будет уплотняться, и облегчает его течение к выходу (3). Обычно скорость псевдоожижения, рассчитываемая как отношение расхода на ожижение к свободному сечению теплообменника, лежит в интервале от 0,05 до 0,5 м/сек, предпочтительно от 0,1 до 0,3 м/сек.

Расход газа, введенного через входы 7a и 7b, позволяет также изменять скорость псевдоожижения и, таким образом, регулировать коэффициент теплообмена между слоем катализатора и пучком теплообменных труб. Охлажденный псевдоожиженный катализатор возвращают в регенератор по линии (3).

Фигура 3 (согласно изобретению) показывает теплообменник (2) с псевдоожиженным слом в виде в разрезе по оси BB с фигуры 2. Фигура 3 позволяет лучше понять устройство трубок 8, 9 и 10.

Вода опускается от верхнего края трубок (9) до нижнего края указанной трубки и снова поднимается в виде смеси воды и пара по внешней концентрической трубке (8) и 3 трубкам (10). Шаг совокупности смежных трубок (8), (9), (10) является треугольным, и шаг разных байонетных трубок (8/(9) также является треугольным. Эта конфигурация обеспечивает максимальную компактность пучка теплообменных труб.

Фигура 4 (согласно изобретению) представляет собой вид сверху теплообменника с псевдоожиженным слоем, выше камеры (2), и позволяет понять, как устроен верхний конец байонетных трубок (8)/(9). Смесь вода/пар, движущаяся вверх по кольцевой части между концентрическими трубками (8) и (9), направляется в элемент T-образной формы, причем разные T-образные элементы могут затем соединяться друг с другом за один или несколько шагов, образуя линию выпуска полученного пара.

Фигура 5 (согласно изобретению) иллюстрирует несколько деталей варианта осуществления, относящегося к оболочкам (11).

Фигура 5a позволяет представить себе выход жидкости из нижнего края трубки (9), затем подъем смеси жидкость/пар, с одной стороны, в кольцевой части, заключенной между двумя концентрическими трубками (8) и (9), а с другой стороны в 3 подъемных трубках (10).

Выходя из открытого нижнего края спускной трубки (9), вода разделяется на 4 контура: кольцевой подъемный контур (8) и 3 подъемных контура по 3 трубкам (10), расположенным с треугольным шагом вокруг байонетной трубки (8)/(9).

Фигуры 5b и 5c показывают расположение верхней и нижней защитных оболочек (11). Эти оболочки одновременно играют роль защиты от нагрева и от истирания зоны приваривания 3 трубок (10) вокруг трубки (8). На фигуре 5c можно видеть, что защитная оболочка (11) защищает не только наружную поверхность трубок (10), но также внутреннюю часть, заключенную между трубками (10) и трубкой (8). На фигуре 5c видно также, что оболочки (11) имеют симметричную форму трилистника. Таким образом, 3 трубки (10) образуют треугольный шаг с центром вокруг байонетной трубки (8)/(9).

Эти защитные оболочки (11) расположены на уровне выше и ниже соединений между трубками (10) и трубкой (8). Они могут быть выполнены посредством сборки гнутых и/или сварных пластин, их задачей является служить формой для заполнения материалом с функцией теплоизоляции и механической поддержки. Предпочтительным материалом является жаростойкий бетон того же типа, который применяется для футеровки в установках каталитического крекинга в зоне регенерации. Примерами таким материалов, без ограничений, являются R-MAX MP от Resco или Actchem 85.

Можно также использовать для отливки защитных оболочек (11) легкоплавкий материал (полимер), который расплавится при пуске установки в эксплуатацию, оставляя за собой огнеупорный износостойкий материал.

Совокупность байонетной трубки (8)/(9) и 3 подъемных трубок (10) образует модуль пучка теплообменных труб, при этом весь пучок теплообменных труб состоит из объединения разных модулей, и эти разные модули размещены с треугольным шагом, чтобы наилучшим образом покрыть сечение теплообменника с псевдоожиженным слоем.

Расположение треугольниками парогенераторных труб согласно изобретению позволяет получить оптимальное пространственное распределение трубок с точки зрения использования сечения теплообменника (2) с псевдоожиженным слоем. Эта конфигурация показана на фигуре 6a, тогда как фигура 6b показывает намного менее компактную конфигурацию согласно уровню техники.

Использование треугольного шага внутри круглого сечения намного выгоднее, чем в уровне техники, где квадратный или прямоугольный повторяющийся рисунок создает очень существенные мертвые зоны по краям. Эти мертвые зоны ведут к потере эффективности не только из-за отсутствия теплообменных трубок, но также потому, что они оставляют свободный проход. Это приводит к предпочтительному пути для части горячего катализатора, который может легко замкнуть накоротко пучки теплообменных труб и из-за этого вернуться в регенератор менее охлажденным. Таким образом, изобретение позволяет сделать теплообмен более однородным и, в целом, улучшить тепловой кпд и облегчить течение катализатора.

Таким образом, изобретение относится к устройству, позволяющему контролируемый теплообмен твердого теплоносителя, использующегося в эндотермическом иди экзотермическом процессе, содержащем по меньшей мере одну реакционную зону, причем указанное устройство состоит из пучка теплообменных труб, погруженных в псевдоожиженный слой твердой фазы, причем указанный псевдоожиженный слой находится в камере (2), сообщающейся с реакционной зоной через по меньшей мере одну линию (4) ввода твердой фазы, и причем указанный пучок теплообменных труб состоит из совокупности продольных трубок, сгруппированных по 4: трубка (8)/(9) байонетного типа, содержащая центральную трубку (9) и трубку (8), коаксиальную трубке (9) и окружающую ее, и 3 трубки (10), параллельные байонетной трубке (8)/(9), расположенные симметрично относительно указанной трубки (8)/(9), образуя в виде сверху симметричную структуру в форме трилистника, называемую модулем пучка теплообменных труб.

Предпочтительно, в устройстве согласно изобретению разные модули, образованные байонетной трубкой(8)/(9) и тремя трубками типа (10), размещены с треугольным шагом, чтобы как можно полностью занять сечение устройства охлаждения.

Согласно одному варианту устройства по изобретению, нижняя часть каждого модуля, образованного байонетной трубкой (8)/(9) и 3 трубками (10), снабжена оболочкой (11), установленной вокруг соединений между трубкой (8) и тремя трубками (10), чтобы защищать их как с термической, так и с механической точки зрения.

Предпочтительно, оболочка (11) выполнена из износостойкого саморастекающегося материала высокой плотности.

Предпочтительно, плотность модулей, образованных из трубок (8)/(9) и 3 трубок (10), составляет от 10 до 40 штук/м2 поверхности холодильника. Предпочтительно, диаметр центральной трубки (9) составляет от 30 до 150 мм, а диаметр трубок (8) и (10) составляет от 40 до 200 мм.

Согласно изобретению, указанный псевдоожиженный слой твердой фазы предпочтительно содержится в камере (2), сообщающейся с реакционной зоной через по меньшей мере одну линию (4) ввода твердой фазы и по меньшей мере одну линию (3) отвода твердой фазы.

Изобретение относится также к способу генерации пара, использующему устройство согласно изобретению, в котором жидкая вода вводится через верхний край центральных трубок (9), опускается до низа этих трубок, а смесь вода/пар поднимается по коаксиальной трубке (8) и трем параллельным трубкам (10).

Изобретение относится также к эндотермическому или экзотермическому способу, в котором применяется устройство согласно изобретению.

Предпочтительно, изобретение относится к способу каталитического крекинга углеводородных фракций, в котором применяется устройство согласно изобретению. В этом случае температура твердой фазы на входе в холодильник более предпочтительно составляет от 700°C до 815°C, а температура твердой фазы на выходе из холодильника составляет от 550°C до 770°C, и скорость псевдоожижения в камере охлаждения предпочтительно составляет от 0,05 до 0,5 м/сек.

Пример согласно изобретению

Ниже приводится один пример определения размеров для теплообменника с внутренним диаметром меньше 2500 мм. Речь идет о применении теплообменника в установке каталитического крекинга, который предназначен для контролируемого охлаждения катализатора. Фигуры 6a и 6b позволяют сравнить конфигурации согласно изобретению и согласно уровню техники при одинаковом шаге 400 мм между центрами модулей пучков труб.

Плотность трубок намного выше для теплообменника по изобретению. Следует отметить, что полная поверхность обмена больше с пучком согласно изобретению, хотя поверхность обмена на один модуль меньше. Это объясняется более высокой плотностью и, следовательно, большим числом модулем, помещающихся в камере теплообменника с псевдоожиженным слоем.

(жидкая вода/пар)

Фигура 7 показывает изменение числа трубок, которые можно разместить внутри камеры теплообменника с псевдоожиженным слоем, в зависимости от диаметра этой камеры, и позволяет сравнить конфигурацию согласно изобретению (сплошная кривая) с конфигурацией согласно уровню техники (пунктирная кривая).

Эта фигура иллюстрирует также более высокую компактность пучка труб согласно изобретению для целого спектра диаметров теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ВОЗДУХА ИЗ ОХЛАДИТЕЛЯ КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532547C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2727699C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2726483C1 |

| Способ каталитического крекинга в псевдоожиженном слое | 1982 |

|

SU1445562A3 |

| НОВЫЙ СПОСОБ РЕКУПЕРАЦИИ CO, ВЫДЕЛЯЮЩЕГОСЯ ДЫМОВЫМИ ГАЗАМИ, ОБРАЗУЮЩИМИСЯ В ЗОНЕ РЕГЕНЕРАЦИИ УСТАНОВКИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2009 |

|

RU2533133C2 |

| РЕГНЕРАЦИЯ КАТАЛИЗАТОРА С ИСПОЛЬЗОВАНИЕМ ИНВЕРТИРОВАННОГО ОХЛАДИТЕЛЯ | 2021 |

|

RU2778882C1 |

| РЕАКТОР С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2712274C1 |

| ПРОЦЕССЫ И УСТРОЙСТВО ДЛЯ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2020 |

|

RU2804637C2 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ | 2014 |

|

RU2670066C2 |

| БЫСТРЫЙ РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА ИЛИ С4 УГЛЕВОДОРОДА | 2016 |

|

RU2722772C1 |

Изобретение относится к теплообменному устройству с твердым теплоносителем в псевдоожиженном состоянии, позволяющему контролированный теплообмен твердого теплоносителя, использующегося в эндотермическом или экзотермическом процессе, имеющем по меньшей мере одну реакционную зону, причем указанное устройство состоит из пучка теплообменных трубок, погруженных в псевдоожиженный слой твердой фазы, и указанный псевдоожиженный слой находится в камере, сообщающейся с реакционной зоной через по меньшей мере одну линию ввода твердой фазы, и причем указанный пучок теплообменных трубок состоит из совокупности продольных трубок, сгруппированных по 4: одна трубка (8)/(9) байонетного типа, содержащая центральную трубку и трубку, коаксиальную центральной трубке и окружающую ее, и 3 трубки, параллельные байонетной трубке (8)/(9) и расположенные симметрично относительно указанной байонетной трубки (8)/(9), образуя в виде сверху симметричную структуру в форме трилистника, называемую модулем пучка теплообменных трубок, причем различные модули, образованные байонетной трубкой (8)/(9) и тремя трубками (10), параллельными байонетной трубке (8)/(9), расположены с треугольным шагом, чтобы как можно полнее занимать сечение указанного теплообменного устройства, причем плотность модулей, образованных из байонетных трубок (8)/(9) и 3 трубок, параллельных байонетной трубке (8)/(9), составляет от 10 до 40 на 1 м2 поверхности теплообменного устройства, причем диаметр центральной трубки составляет от 30 до 150 мм, а диаметр трубок, коаксиальных трубке, и 3 трубок, параллельных байонетной трубке (8)/(9), составляет от 40 до 200 мм. Также изобретение относится к способу генерации пара, а также способу каталитического крекинга. Устройство позволяет контролировать температуру твердого теплоносителя перед его повторным введением в реакционную зону указанного процесса. 3 н. и 5 з.п. ф-лы, 7 ил., 1 пр.

1. Теплообменное устройство с твердым теплоносителем в псевдоожиженном состоянии, позволяющее контролированный теплообмен твердого теплоносителя, использующегося в эндотермическом или экзотермическом процессе, имеющем по меньшей мере одну реакционную зону, причем указанное устройство состоит из пучка теплообменных трубок, погруженных в псевдоожиженный слой твердой фазы, и указанный псевдоожиженный слой находится в камере (2), сообщающейся с реакционной зоной через по меньшей мере одну линию (4) ввода твердой фазы, и причем указанный пучок теплообменных трубок состоит из совокупности продольных трубок, сгруппированных по 4: одна трубка (8)/(9) байонетного типа, содержащая центральную трубку (9) и трубку (8), коаксиальную центральной трубке (9) и окружающую ее, и 3 трубки (10), параллельные байонетной трубке (8)/(9) и расположенные симметрично относительно указанной байонетной трубки (8)/(9), образуя в виде сверху симметричную структуру в форме трилистника, называемую модулем пучка теплообменных трубок, причем

различные модули, образованные байонетной трубкой (8)/(9) и тремя трубками (10), параллельными байонетной трубке (8)/(9), расположены с треугольным шагом, чтобы как можно полнее занимать сечение указанного теплообменного устройства, причем

плотность модулей, образованных из байонетных трубок (8)/(9) и 3 трубок (10), параллельных байонетной трубке (8)/(9), составляет от 10 до 40 на 1 м2 поверхности теплообменного устройства, причем диаметр центральной трубки (9) составляет от 30 до 150 мм, а диаметр трубок (8), коаксиальных трубке (9), и 3 трубок (10), параллельных байонетной трубке(8)/(9), составляет от 40 до 200 мм.

2. Теплообменное устройство по п. 1, в котором нижняя часть каждого модуля, образованного байонетной трубкой (8)/(9) и 3 трубками (10), параллельными байонетной трубке (8)/(9), снабжена оболочкой (11), установленной вокруг соединений между трубкой (8), коаксиальной с центральной трубкой (9), и тремя трубками (10), параллельными байонетной трубке (8)/(9), чтобы защищать их как с термической, так и с механической точки зрения.

3. Теплообменное устройство по п. 2, в котором оболочка (11) выполнена из износостойкого, саморастекающегося материала высокой плотности.

4. Теплообменное устройство по п. 1, в котором указанный псевдоожиженный слой твердой фазы находится в камере (2), сообщающейся с реакционной зоной через по меньшей мере одну линию (4) ввода твердой фазы и по меньшей мере одну линию (3) отвода твердой фазы.

5. Способ генерации пара, использующий теплообменное устройство по любому из пп. 1-4, в котором жидкая вода вводится через верхний край центральных трубок (9), опускается до низа этих трубок, а смесь вода/пар поднимается по коаксиальной трубке (8) и трем параллельным трубкам (10).

6. Способ каталитического крекинга углеводородных фракций, в котором применяется устройство по любому из пп. 1-4.

7. Способ каталитического крекинга по п. 6, в котором температура твердой фазы на входе в теплообменное устройство составляет от 700 до 815°C, а температура твердой фазы на выходе из теплообменного устройства составляет от 550 до 770°C.

8. Способ каталитического крекинга по п. 6, в котором скорость псевдоожижения в теплообменном устройстве составляет от 0,05 до 0,5 м/с.

| US 5351749 A, 04.10.1994 | |||

| СПОСОБ УДАЛЕНИЯ ВОЗДУХА ИЗ ОХЛАДИТЕЛЯ КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532547C1 |

| ОБРАБОТКА КАТАЛИЗАТОРА ПРЕВРАЩЕНИЯ ОКСИГЕНАТА | 2006 |

|

RU2420353C2 |

| Способ работы тепловой трубки | 1970 |

|

SU436964A1 |

Авторы

Даты

2021-07-08—Публикация

2017-10-03—Подача