ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Варианты осуществления в настоящем документе в целом относятся к системам и процессам для улучшения производительности и/или гибкости обработки углеводородов с использованием систем смешанного катализатора. Некоторые варианты осуществления, раскрытые в настоящем документе, относятся к системе каталитического крекинга с псевдоожиженным катализатором, обеспечивающей гибкость в работе установки для конверсии углеводородного сырья, например, для преобразования вакуумного газойля и/или остатков тяжелой нефти в очень высокий выход легких олефинов, таких как пропилен и этилен, ароматические углеводороды и бензин с высоким октановым числом.

УРОВЕНЬ ТЕХНИКИ

[0002] В последнее время производство легких олефинов с помощью процессов каталитического крекинга со взвешенным катализатором (FCC) считается одним из наиболее привлекательных предложений. Кроме того, существует растущий спрос на нефтехимические строительные блоки, такие как пропилен, этилен и ароматические соединения (бензол, толуол, ксилолы и т.д.). Кроме того, интеграция нефтеперерабатывающих заводов с нефтехимическим комплексом стала предпочтительным вариантом как по экономическим, так и по экологическим причинам.

[0003] Глобальные тенденции также показывают, что спрос на средние дистилляты (дизельное топливо) выше, чем на бензин. Для того, чтобы максимизировать выход средних дистиллятов из процесса FCC, требуется эксплуатировать установку каталитического крекинга при более низкой температуре реактора и другом составе катализатора. Недостатком такого изменения является снижение выхода легких олефинов из-за работы установки каталитического крекинга при значительно более низкой температуре реактора. Это также уменьшает количество исходного сырья для блоков алкилирования.

[0004] За последние два десятилетия было разработано несколько каталитических процессов в псевдоожиженном слое, адаптируясь к изменяющемуся рыночному спросу. Например, патентный документ US7479218 раскрывает систему с псевдоожиженным каталитическим реактором, в которой реактор с восходящим потоком разделен на две секции с разными радиусами, чтобы улучшить селективность получения легких олефинов. Первая часть реактора с восходящим потоком с меньшим радиусом используется для крекинга тяжелых молекул потока питания до диапазона лигроина. Вторая часть реактора с восходящим потоком с увеличенным радиусом используется для дополнительного крекинга продуктов диапазона лигроина на легкие олефины, такие как пропилен, этилен, и т.д. Хотя концепция реакторной системы довольно проста, степень селективности по легким олефинам является ограниченной по следующим причинам: (1) потоки питания диапазона лигроина контактируют с частично закоксованным или дезактивированным катализатором; (2) температура во второй части реакционной секции является намного более низкой, чем в первой зоне, из-за эндотермической природы реакции в обеих секциях; и (3) из-за недостатка высокой энергии активации, требуемой для крекинга легкого питания по сравнению с тяжелыми углеводородами.

[0005] Другие патенты и публикации, относящиеся к установкам каталитического крекинга с псевдоожиженным слоем, могут включать в себя US6106697, US7128827 и US7323099, US7658837, US2007/0205139, WO2010/067379, US6869521, US7611622, US5944982, US20060231461, US6149875, US7381322 и др.

[0006] В различных патентах также обсуждаются ограничения установок FCC, отмечая, что производительность установок FCC может быть ограничена регенератором, работающим при температуре, которая приближается к проектным пределам для металлургии. Горячий регенерированный катализатор можно охладить в «охладителе катализатора», например, путем генерирования пара или проведения эндотермических реакций, таких как дегидрирование алканов. Например, различные патенты, в которых обсуждается работа охладителя катализатора, могут включать в себя, среди прочего, EP0325437, EP0197486, US4923834 и US4374750.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Было найдено, что возможно использовать схему с двумя реакторами для крекинга углеводородов, включая крекинг C4, легких фракций C5, фракции лигроина, метанола, и т.д. для производства легких олефинов, где схема с двумя реакторами не имеет ограничений на селективность и удобство использования, удовлетворяет требованиям теплового баланса, а также содержит малое количество деталей. Также было обнаружено, что гибкость в работе установки может быть достигнута путем объединения двухреакторной схемы вариантов осуществления, представленных в настоящем документе, с охладителем катализатора.

[0008] Некоторые варианты осуществления, раскрытые в настоящем документе, используют обычный реактор с восходящим потоком в комбинации с реактором псевдоожиженного слоя со смешанным потоком (например, включающим как противоточные, так и прямоточные потоки катализатора), предназначенным для максимизации производства легких олефинов. Выходы реактора с восходящим потоком и реактора со смешанным потоком обрабатываются в общем сосуде для отделения катализатора, и катализаторы, используемые в каждом из этих реакторов, могут быть регенерированы в общем сосуде для регенерации катализатора. Эта схема потока эффективна для поддержания высокой активности крекинга, преодолевает проблемы теплового баланса, а также улучшает выход и селективность легких олефинов из различных потоков углеводородов, но при этом упрощает закалку продукта и аппаратную часть установки, как будет более подробно описано ниже. Кроме того, интеграция двухреакторной схемы с охладителем катализатора обеспечивает нефтеперерабатывающему заводу гибкость переключения работы между двухреакторной схемой, схемой только охладителя катализатора или одновременным использованием того и другого.

[0009] В одном аспекте раскрытые в настоящем документе варианты осуществления относятся к системе для обработки углеводородов. Система может включать в себя реактор с восходящим потоком, выполненный с возможностью контактирования смеси первых частиц и вторых частиц с исходным углеводородным сырьем для преобразования по меньшей мере части исходного углеводородного сырья и извлечения выходного потока реактора с восходящим потоком, содержащего смешанные углеводороды и смесь первых и вторых частиц. Первые частицы могут иметь меньший средний размер и/или могут быть менее плотными, чем вторые частицы. Кроме того, первые частицы и вторые частицы могут независимо быть каталитическими или некаталитическими частицами. Система может также включать в себя реактор, выполненный с возможностью контактирования смеси, включающей в себя первые частицы и вторые частицы, со вторым углеводородным сырьем для преобразования по меньшей мере части второго углеводородного сырья. Этот реактор может быть связанным по текучей среде с: линией верхнего продукта для извлечения из реактора выходного потока, содержащего первые частицы, первую часть вторых частиц и углеводороды; и линией нижнего продукта для извлечения из реактора второго потока, содержащего вторую часть вторых частиц. Сепаратор частиц может быть выполнен с возможностью отделять вторые частицы от выходного потока реактора и производить углеводородный выходной поток, содержащий углеводороды и первые частицы, и второй поток, содержащий отделенные вторые частицы. Линия питания может предусматриваться для возврата отделенных вторых частиц из сепаратора частиц в реактор. Система разделения может быть выполнена с возможностью приема выходящего потока углеводородов и выходного потока реактора, а также для отделения: (i) первых частиц от углеводородов в углеводородном выходном потоке, и (ii) смеси первых и вторых частиц от смешанных углеводородов в выходном потоке реактора с восходящим потоком, с образованием (а) объединенного выходящего потока углеводородов и (b) смеси первых и вторых частиц. Система может также включать в себя регенератор для регенерации смеси первых и вторых частиц, извлеченных в системе разделения. Кроме того, система может включать в себя охладитель частиц, выполненный с возможностью теплообмена между теплоносителем и, поочередно, прерывисто или одновременно, (i) горячими регенерированными частицами из регенератора катализатора, содержащими смесь первых и вторых частиц, и (ii) вторыми частицами катализатора, извлеченными через линию нижнего продукта. Кроме того, может быть предусмотрена линия для извлечения охлажденных частиц из охладителя частиц и подачи охлажденных частиц в регенератор.

[0010] В другом аспекте раскрытые в настоящем документе варианты осуществления относятся к процессу для преобразования углеводородов. Этот процесс может включать в себя подачу исходного углеводородного сырья и смеси первых частиц и вторых частиц в реактор с восходящим потоком. Первые частицы могут иметь меньший средний размер и/или могут быть менее плотными, чем вторые частицы, и первые частицы и вторые частицы могут независимо быть каталитическими или некаталитическими частицами. Смесь первых и вторых частиц может контактировать со вторым исходным углеводородным сырьем для его крекинга и формирования выходного потока реактора с восходящим потоком, содержащего углеводороды и смесь первых и вторых частиц. Этот выходной поток реактора с восходящим потоком может подаваться в сепаратор для отделения первых и вторых частиц от углеводородов, извлекая тем самым углеводородный продукт из сепаратора. Отделенные первые и вторые частицы могут подаваться в регенератор для их регенерации. В течение первого промежутка времени регенерированные первые частицы и вторые частицы из регенератора могут подаваться в реактор. Исходное углеводородное сырье также может подаваться в реактор. В реакторе исходное углеводородное сырье может контактировать с регенерированными первыми и вторыми частицами, извлекая верхний продукт из реактора, содержащий конвертированные углеводороды, по меньшей мере часть вторых частиц, а также первые частицы. Вторые частицы могут быть отделены от верхнего продукта, чтобы обеспечить первый поток, содержащий первые частицы и конвертированные углеводороды, и второй поток, содержащий отделенные вторые частицы. Первый поток может подаваться в сепаратор. Отделенные вторые частицы во втором потоке могут быть возвращены в реактор. В течение второго промежутка времени регенерированные первые частицы и вторые частицы из регенератора могут подаваться в охладитель частиц. В охладителе частиц тепло может передаваться между теплоносителем и регенерированными первыми частицами и вторыми частицами, и извлеченные из охладителя частиц охлажденные частицы могут подаваться в регенератор.

[0011] Другие аспекты и преимущества будут очевидны из следующего описания и приложенной формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

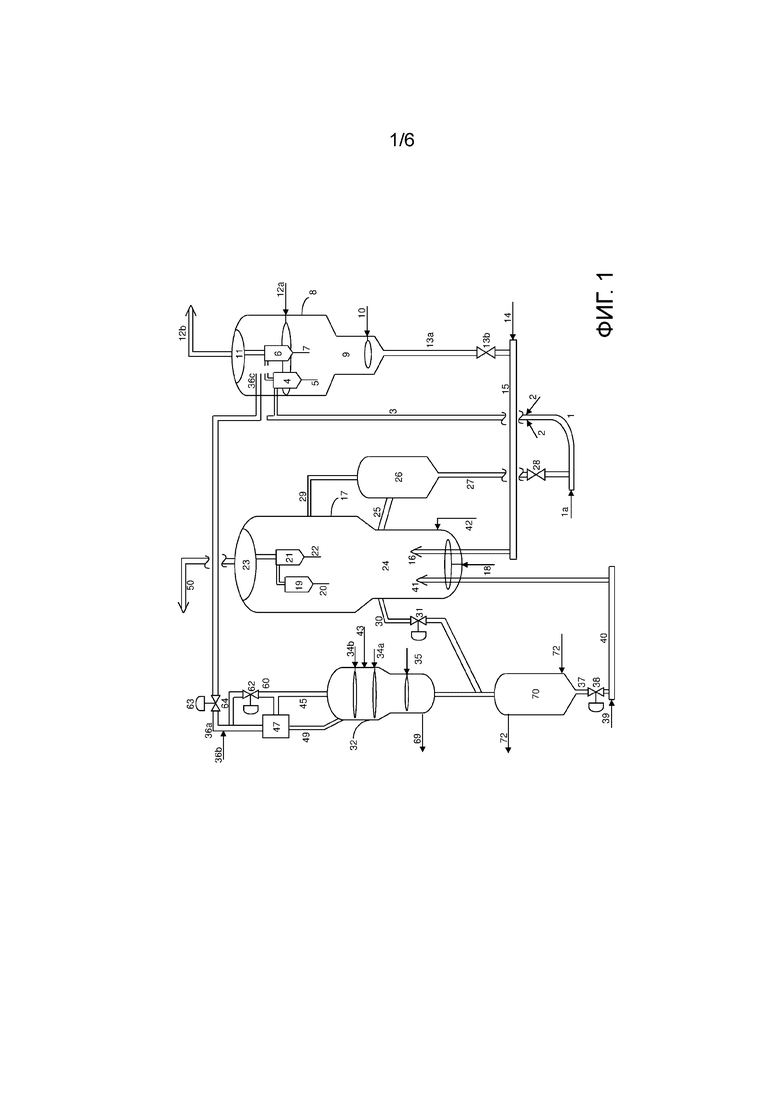

[0012] Фиг. 1 представляет собой упрощенную технологическую схему системы для крекинга углеводородов и производства легких олефинов в соответствии с одним или более вариантами осуществления, раскрытыми в настоящем документе.

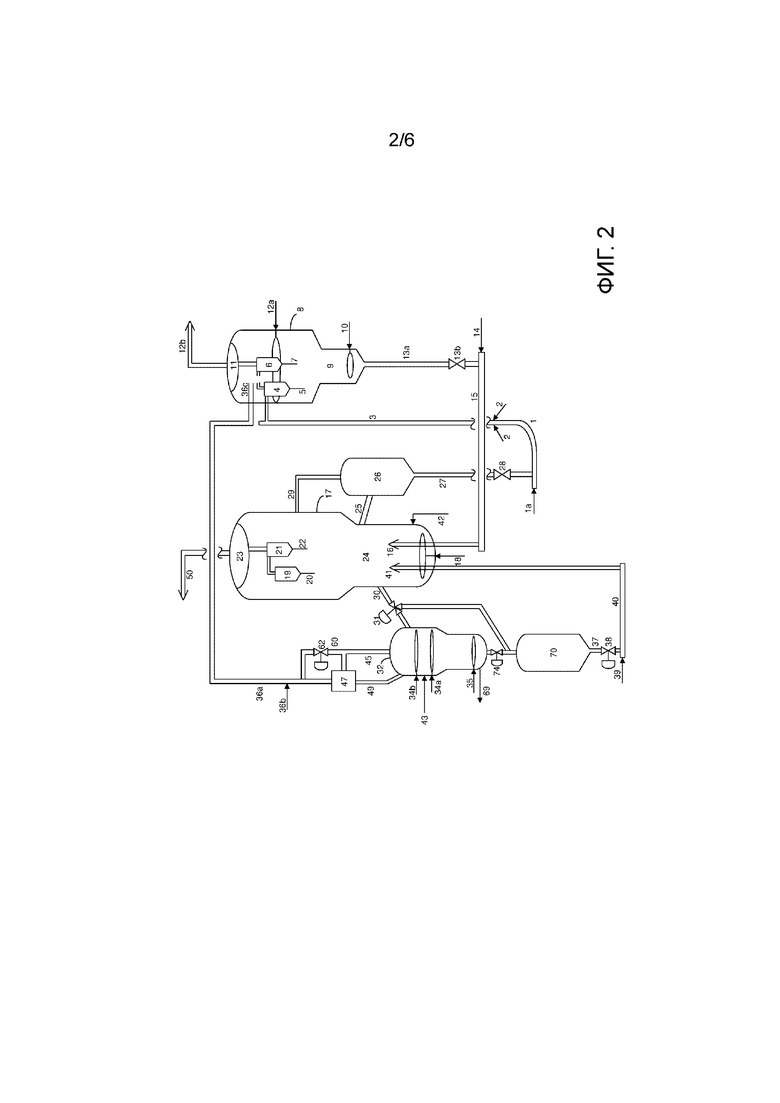

[0013] Фиг. 2 представляет собой упрощенную технологическую схему системы для крекинга углеводородов и производства легких олефинов в соответствии с одним или более вариантами осуществления, раскрытыми в настоящем документе.

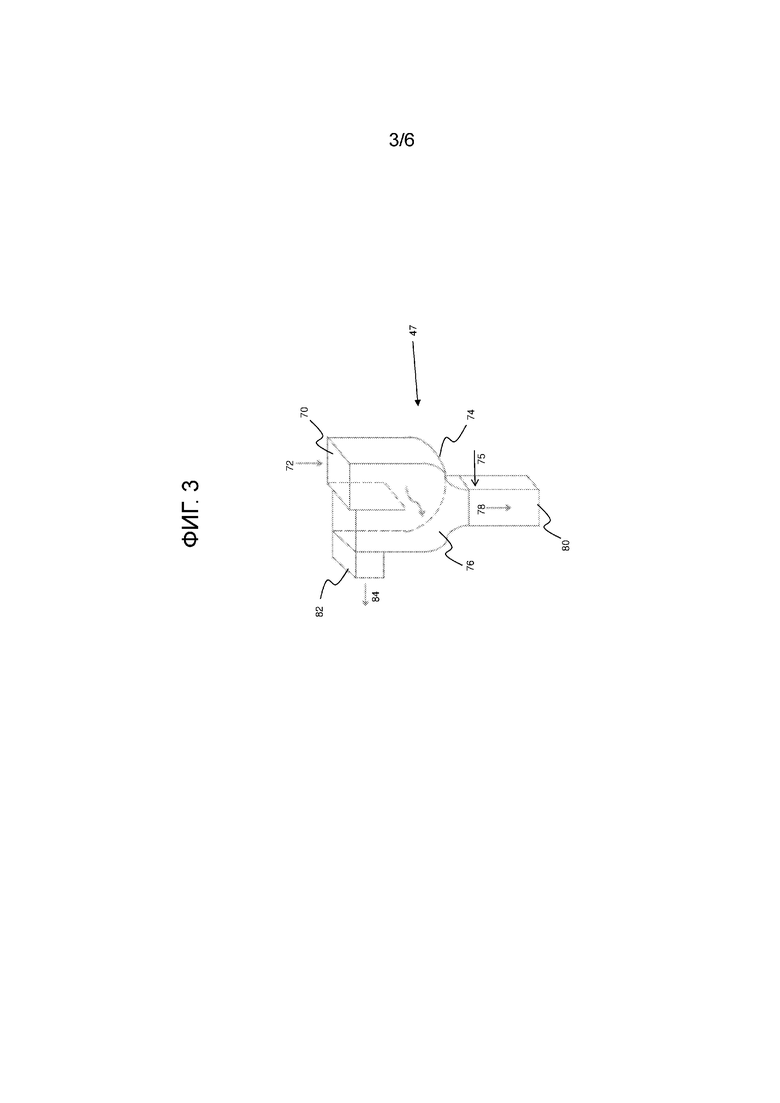

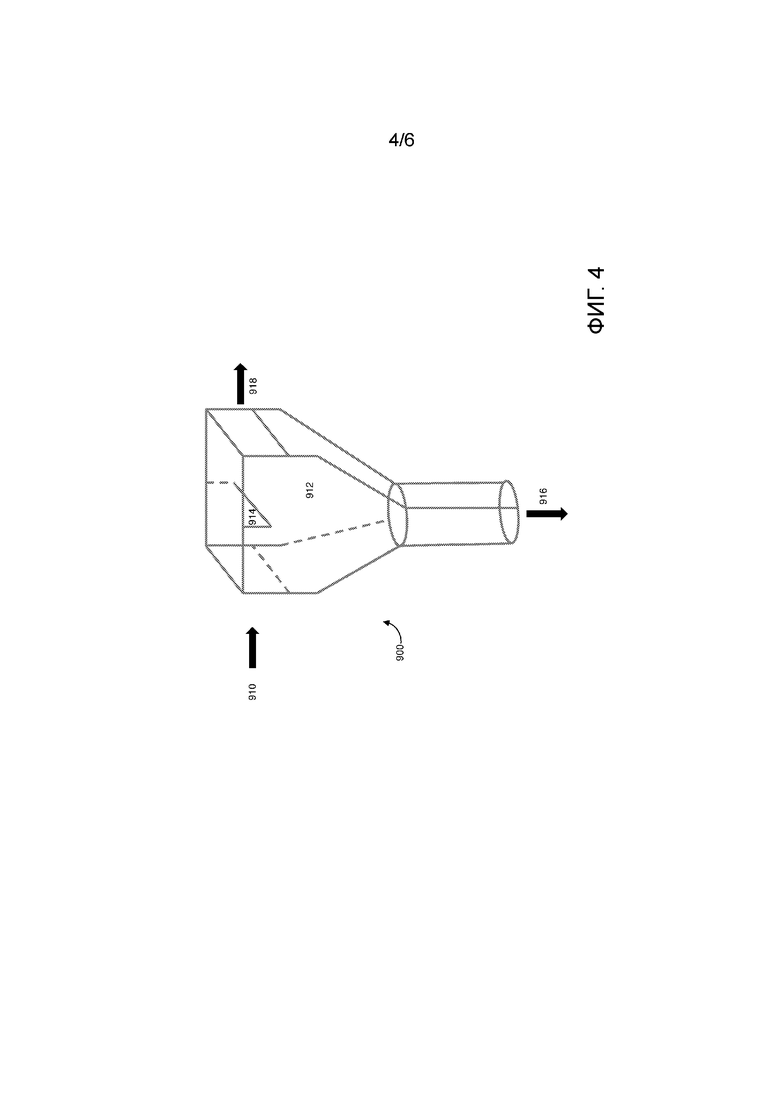

[0014] Фиг. 3-6 представляют собой упрощенные схемы сепараторов, полезных в системах в соответствии с одним или более вариантами осуществления, раскрытыми в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ

[0015] Используемые в настоящем документе термины «катализатор» и «частица», а также подобные им, могут использоваться взаимозаменяемо. Суммируя вышеизложенное, и как будет дополнительно описано ниже, варианты осуществления в настоящем документе разделяют смешанные материалы в виде частиц на основе их размера и/или плотности для достижения выгодного эффекта в реакторной системе. Частицы или зернистые материалы, используемые для облегчения каталитической или тепловой реакции, могут включать в себя, например, катализаторы, абсорбенты и/или материалы для теплопередачи, не имеющие каталитической активности.

[0016] В одном аспекте описанные в настоящем документе варианты осуществления относятся к устройству для крекинга с псевдоожиженным катализатором и процессам для гибкого преобразования исходного углеводородного сырья, такого как легкие углеводороды (этан, пропан, бутаны), средние углеводороды (например, углеводороды C5-C9), а также для преобразования тяжелого углеводородного сырья, такого как вакуумный газойль и/или тяжелые нефтяные остатки. Системы и процессы, описанные в настоящем документе, могут давать очень высокий выход легких олефинов, таких как пропилен и этилен, ароматических углеводородов и бензина с высоким октановым числом или средних дистиллятов, одновременно сводя к минимуму выход более тяжелых продуктов. Для достижения этой цели вторичный реактор, который может быть реактором со смешанным потоком (включая как прямоток, так и противоток частиц по отношению к потоку пара в некоторых вариантах осуществления) или реактором для концентрирования катализатора или частиц (выборочного удаления более мелкой или менее плотной части смешанных частиц/катализаторов), может быть объединен с обычным реактором каталитического крекинга с псевдоожиженным слоем, таким как реактор с восходящим потоком.

[0017] Тяжелое углеводородное питание подвергается каталитическому крекингу до лигроина, средних дистиллятов и легких олефинов в реакторе с восходящим потоком, который является прямоточным реактором с пневматическим потоком. Для того, чтобы улучшить выходы и селективность легких олефинов (этилена и пропилена), подвергнутые крекингу углеводородные продукты из реактора с восходящим потоком, такие как C4 и углеводороды диапазона лигроина (олефины и парафины), могут быть обработаны во вторичном реакторе (реакторе со смешанным потоком или концентрирующем реакторе). Альтернативно или дополнительно внешние потоки питания, такие как C4, лигроин или другие углеводородные фракции из других процессов, таких как установка парового крекинга, реактор метатезиса или установка замедленного коксования, и потоки диапазона лигроина, такие как прямогонный лигроин или лигроин из установки замедленного коксования или легкого крекинга, или конденсаты природного газа, среди прочего исходного углеводородного сырья, могут быть обработаны во вторичном реакторе для получения легких олефинов, таких как этилен и пропилен. Интеграция вторичного реактора с обычным реактором FCC с восходящим потоком согласно раскрытым в настоящем документе вариантам осуществления может преодолеть недостатки предшествующих процессов, может существенно увеличить полное преобразование и выход легких олефинов, и/или может увеличить способность к обработке более тяжелого исходного сырья.

[0018] Интеграция вторичного реактора с обычным реактором FCC с восходящим потоком согласно раскрытым в настоящем документе вариантам осуществления может быть облегчена путем (a) использования общего сосуда для регенерации, (b) использования двух типов катализатора, один из которых является селективным для крекинга более тяжелых углеводородов, а другой является селективным для крекинга углеводородов C4 и углеводородов диапазона лигроина на легкие олефины, и (c) использования реактора со смешанным потоком или концентрирующего реактора в режиме потока, который будет частично разделять эти два типа катализаторов, способствуя контакту углеводородов C4 или лигроина с катализатором, селективным для их крекинга и получения легких олефинов.

[0019] Чтобы увеличить рабочее окно вторичного реактора и обеспечить большую гибкость процесса, вторичный реактор может работать в режиме потока, чтобы захватывать катализатор, селективный для крекинга более тяжелых углеводородов, и захватывать часть катализатора, селективного для крекинга C4 и углеводородов диапазона лигроина. Подвергнутые крекингу углеводородные продукты и захваченные катализаторы подаются затем в сепаратор, чтобы отделить катализатор, селективный для крекинга C4 и углеводородов диапазона лигроина, от подвергнутых крекингу углеводородных продуктов и катализатора, селективного для крекинга более тяжелых углеводородов. Этот резервуар для отделения твердых частиц является внешним резервуаром по отношению к реактору и работает в таком гидродинамическом режиме, который улучшает разделение двух типов катализатора на основе их физических свойств, таких как размер частиц и/или их плотность. Отделенный катализатор, селективный для крекинга C4 и углеводородов диапазона лигроина, может быть затем возвращен в реактор для продолжения реакции и обеспечения улучшенной концентрации катализатора, селективного для крекинга C4 и углеводородов диапазона лигроина, внутри реактора, улучшая селективность полного процесса, а также улучшая общую гибкость процесса благодаря увеличенному рабочему окну.

[0020] Доступность сырья, спрос на определенные продукты или смеси продуктов, а также требования к техническому обслуживанию могут потребовать дополнительной гибкости процесса. Описанные в настоящем документе системы дополнительно предусматривают охладитель частиц или катализатора, который может быть соединен по текучей среде как с сосудом для регенерации, так и с вторичным реактором. Может быть предусмотрена система управления потоком и соответствующие клапаны для выборочного направления потока: (a) смешанных частиц из регенератора в охладитель частиц, (b) смешанных частиц из регенератора в реактор, и/или (c) более крупных и/или более плотных частиц из вторичного реактора в охладитель частиц. Охладитель частиц может осуществлять теплообмен между теплоносителем и, прерывисто или одновременно, (i) горячими регенерированными частицами из регенератора катализатора, и (ii) более крупными и/или более плотными частицами, извлекаемыми из вторичного реактора. Получаемые охлажденные частицы или охлажденный катализатор могут затем подаваться в регенератор. Охлажденные частицы от охладителя частиц могут способствовать охлаждению и регулированию температуры регенерации, протекающей в регенераторе, помогая тем самым поддерживать регенератор при рабочих температурах, значительно более низких, чем проектные пределы металлургии.

[0021] Как было отмечено выше, система крекинга может использовать два типа катализаторов для разных типов углеводородного сырья. Первый катализатор крекинга может быть катализатором цеолита Y-типа, катализатором FCC или другим подобным катализатором, полезным для крекинга более тяжелого углеводородного сырья. Второй катализатор крекинга может быть катализатором типа ZSM-5 или ZSM-11, или подобным катализатором, полезным для крекинга углеводородов C4 или углеводородов диапазона лигроина и селективным для производства легких олефинов. Для облегчения двухреакторной схемы, раскрытой в настоящем документе, первый катализатор крекинга может иметь первый средний размер частиц и плотность, которые могут быть меньше, чем у второго катализатора крекинга, так что эти катализаторы могут быть разделены на основе их плотности и/или размера (например, на основе конечной скорости или других характеристик частиц катализатора).

[0022] В сосуде для регенерации катализатора регенерируется отработанный катализатор, извлеченный из реактора с восходящим потоком и из вторичного реактора. После этой регенерации первая часть смешанного катализатора может подаваться из сосуда для регенерации в реактор с восходящим потоком (прямоточный реактор). Вторая часть смешанного катализатора может подаваться из сосуда для регенерации в любой или в оба из вторичного реактора и охладителя частиц.

[0023] В прямоточном реакторе (с восходящим потоком) первое углеводородное сырье может контактировать с первой частью регенерированного катализатора для крекинга по меньшей мере части углеводородов с образованием более легких углеводородов. Затем из прямоточного реактора может быть извлечен выходной поток, содержащий первый подвергнутый крекингу углеводородный продукт и отработанную фракцию смешанного катализатора.

[0024] Когда он используется, вторичный реактор может эксплуатироваться в режиме псевдоожижения, достаточном для захвата первого катализатора крекинга и второго катализатора крекинга углеводородными продуктами, извлеченными в качестве выходного потока из верхнего выхода вторичного реактора. В других вариантах осуществления вторичный реактор эксплуатируется в режиме псевдоожижения, достаточном для захвата первого катализатора крекинга и части второго катализатора крекинга углеводородными продуктами, извлеченными в качестве выходного потока из верхнего выхода вторичного реактора. Выходной поток подается затем в сепаратор для отделения подвергнутых крекингу углеводородных продуктов и первого катализатора крекинга от второго катализатора крекинга. Поток пара/первого катализатора крекинга, извлеченный из сепаратора, может быть затем направлен на разделение. Второй катализатор крекинга, извлеченный из сепаратора, может быть возвращен во вторичный реактор для продолжения реакции, как было отмечено выше.

[0025] Первый выходной поток (подвергнутые крекингу углеводороды и отработанный смешанный катализатор из реактора с восходящим потоком) и второй выходной поток (подвергнутые крекингу углеводороды и отделенный первый катализатор крекинга из вторичного реактора) могут подаваться в сосуд для разделения, чтобы отделить фракцию отработанного смешанного катализатора и отделенный первый катализатор крекинга от первого и второго подвергнутых крекингу углеводородных продуктов. Подвергнутые крекингу углеводородные продукты, включающие легкие олефины, углеводороды C4, углеводороды диапазона лигроина и более тяжелые углеводороды, могут быть затем разделены для того, чтобы извлечь желаемые продукты или фракции продукта.

[0026] Когда он используется, охладитель частиц может получать горячие смешанные частицы из регенератора и/или более крупные или более плотные частицы из вторичного реактора. Частицы могут подаваться, например, через теплообменные трубки, в то время как теплоноситель, такой как воздух, вода, пар, масла или углеводородное сырье, подлежащее предварительному нагреву, может проходить над теплообменными трубками и между ними, обмениваясь теплом с частицами. В некоторых вариантах осуществления охладитель частиц может представлять собой теплообменник со спиральными перегородками. Также можно использовать другие типы охладителей частиц или охладителей катализатора. После охлаждения, как было отмечено выше, частицы могут быть возвращены в регенератор, чтобы помочь поддерживать температуру содержимого в регенераторе.

[0027] Таким образом, процессы, раскрытые в настоящем документе, объединяют вторичный реактор смешанного потока или концентрирующий катализатор реактор, внешний сепаратор твердых частиц, охладитель частиц и реактор с восходящим потоком с общими разделениями продукта и регенерацией, где катализаторы или частицы, сконцентрированные во вторичном реакторе, могут быть высокоселективными для крекинга углеводородов C4 и углеводородов диапазона лигроина с тем, чтобы получать легкие олефины. Общая регенерация обеспечивает тепловой баланс, а общее разделение продукта (сосуд для разделения и т.д.) среди прочих преимуществ обеспечивает простоту операций и упрощение технологической схемы. Кроме того, обеспечивается гибкость технологических операций для переключения операций на использование только охладителя частиц, только вторичного реактора или использования обоих одновременно.

[0028] На Фиг. 1 проиллюстрирована упрощенная технологическая схема систем для крекинга углеводородов и производства легких олефинов согласно раскрытым в настоящем документе вариантам осуществления. Система включает в себя двухреакторную конфигурацию для максимизации выхода пропилена и этилена из исходных нефтяных остатков или других углеводородных потоков. Первый реактор 3 может быть, например, реактором с восходящим потоком для крекинга более тяжелых углеводородов. Второй реактор 32 является реактором псевдоожиженного слоя, который может быть оборудован дефлекторами или внутренними элементами. Олефины C4 и/или легкие лигроиновые продукты из первого реактора 3 или аналогичные потоки питания из внешних источников могут обрабатываться во втором реакторе 32 для улучшения выхода легких олефинов, включая пропилен и этилен, а также ароматических соединений/высокооктанового бензина.

[0029] Тяжелые нефтяные остатки вводятся через один или более инжекторов 2 питания, расположенных около дна первого реактора 3. Тяжелое нефтяное питание контактирует с горячим регенерированным катализатором, вводимым через J-образный изгиб 1. Катализатор, подаваемый в первый реактор 3, является смесью катализатора, включающей первый катализатор, селективный для крекинга более тяжелых углеводородов, такой как катализатор на основе цеолита Y-типа, и второй катализатор, селективный для крекинга C4 и углеводородов диапазона лигроина для производства легких олефинов, такой как ZSM-5 или ZSM-11, который может также использоваться в комбинации с другими катализаторами. Первый и второй катализаторы могут отличаться по размеру частиц и/или плотности. Первый катализатор, такой как катализатор на основе цеолита Y-типа, может иметь размер частиц в диапазоне 20-200 мкм и кажущуюся объемную плотность в диапазоне 0,60-1,0 г/мл. Второй катализатор, такой как ZSM-5 или ZSM-11, может иметь размер частиц в диапазоне 20-350 мкм и кажущуюся объемную плотность в диапазоне 0,7-1,2 г/мл. (В то время как работа системы описана со ссылкой на Фиг. 1 в отношении катализатора, некаталитические частицы также могут использоваться для обеспечения термического крекинга исходного сырья).

[0030] Тепло, требуемое для испарения питания и/или повышения температуры питания до желаемой температуры реактора, например в диапазоне от 500°C до приблизительно 700°C, а также для эндотермического тепла (теплоты реакции), может быть обеспечено горячим регенерированным катализатором, поступающим из регенератора 17. Давление в первом реакторе 3 обычно находится в диапазоне от приблизительно 1 бар изб. до приблизительно 5 бар изб.

[0031] После того, как основная часть реакции крекинга завершится, смесь продуктов, непрореагировавших паров сырья и отработанного катализатора поступает в двухступенчатую циклонную систему, размещенную в резервуаре 8 циклона. Эта двухступенчатая циклонная система включает в себя первичный циклон 4 для отделения отработанного катализатора от паров. Отработанный катализатор выгружается в отпариватель 9 через погружную трубу 5 первичного циклона. Мелкие частицы катализатора, захваченные отделенными парами из первичного циклона 4 и парами продукта из второго реактора 32, вводимыми через линию 36a и одноступенчатый циклон 36c, отделяются в циклоне 6 второй ступени. Собранная смесь катализатора выгружается в отпариватель 9 через погружную трубу 7. Пары из циклона 6 второй ступени выпускаются через выход 12b вторичного циклона, который может быть соединен с камерой 11, а затем направляются в основную ректификационную колонну/газовую установку (не показана) для извлечения продуктов, включая желаемые олефины. В случае необходимости пары продукта дополнительно охлаждаются путем ввода легкого рециклового газойля (LCO) или пара через линию 12a распределителя в качестве закалочной среды.

[0032] Отработанный катализатор, извлеченный через погружные трубы 5, 7, подвергается отпариванию в отпарном слое 9 для удаления остаточных паров (паров углеводорода, захваченных в порах частиц катализатора) за счет противоточного контакта с паром, вводимым снизу отпаривателя 9 через паровой распределитель 10. Отработанный катализатор затем передается в регенератор 17 через трубу 13a отработанного катализатора и подъемную линию 15. Задвижка l3b отработанного катализатора, расположенная на трубе 13a отработанного катализатора, используется для регулирования потока катализатора из отпаривателя 9 к регенератору 17. Небольшая часть воздуха для горения или азота может быть введена через распределитель 14, чтобы помочь плавному переносу отработанного катализатора.

[0033] Закоксованный или отработанный катализатор из подъемной линии 15 выгружается через распределитель 16 отработанного катализатора в плотный слой 24 регенератора. Воздух для горения вводится воздушным распределителем 18, расположенным внизу слоя 24 регенератора. Кокс, осаждающийся на катализаторе, затем сжигается в регенераторе 17 посредством реакции с воздухом для горения. Регенератор 17, например, может работать при температуре в диапазоне от приблизительно 640°C до приблизительно 750°C и давлении в диапазоне от приблизительно 1 бар изб. до приблизительно 5 бар изб. Мелочь катализатора, захваченная дымовым газом, собирается в циклоне 19 первой ступени и циклоне 21 второй ступени и выгружается в слой катализатора в регенераторе через соответствующие погружные трубы 20, 22. Дымовой газ, извлеченный из выхода циклона 21 второй ступени, направляется в линию 50 дымового газа через камеру 23 регенератора для последующей рекуперации тепла и/или энергии.

[0034] Первая часть восстановленной смеси катализатора извлекается через трубу 27 восстановленного катализатора, которая соединяется с J-образным изгибом 1. Поток катализатора из регенератора 17 в реактор 3 может регулироваться задвижкой 28, расположенной на трубе 27 регенерированного катализатора. Открытие задвижки 28 регулируется для управления потоком катализатора для поддержания желаемой верхней температуры в реакторе 3.

[0035] В дополнение к подъему пара также предусмотрен впрыск исходных потоков, таких как олефины C4 и лигроин или подобные внешние потоки, в качестве подъемной среды в J-образный изгиб 1 через газораспределитель 1a, расположенный в Y-секции, для обеспечения плавного переноса регенерированного катализатора из J-образного изгиба 1 в реактор 3. J-образный изгиб 1 может также действовать как реактор плотного слоя для крекинга олефинов C4 и потоков лигроина в легкие олефины при условиях, благоприятных для таких реакций, таких как объемная скорость 0,5-50 час-1, температура 640°C - 750°C и время пребывания от 3 до 10 с.

[0036] Вторая часть регенерированной смеси катализатора извлекается через трубу 30. Задвижка 31 может использоваться для управления потоком катализатора из регенератора 17. После извлечения смешанный катализатор может течь через трубу 30 во второй реактор 32, охладитель 70 частиц, или в оба, в зависимости от работы других клапанов в системе, таких как клапан 63 или клапан 38, описанные ниже.

Двухреакторный режим

[0037] В первом режиме работы, только со вторым реактором, смешанный катализатор может вытекать из регенератора 17 и направляться во второй реактор 32. В этом режиме клапан 38 может быть закрыт, а клапан 63 открыт. Скорость потока катализатора может быть, например, основана на заданном значении температуры на выходе пара (линия 45). Олефины C4 и потоки лигроина вводятся в нижнюю секцию слоя катализатора через один или более распределителей 34 (34a, 34b) питания, в жидкой или паровой фазе. Второй реактор 32 работает в режиме смешанного потока, в котором часть регенерированного катализатора течет вниз (от верха до низа реакторного слоя), а часть регенерированной смеси катализатора и поток исходных углеводородов течет вверх (от низа к верху реакторного слоя).

[0038] Второй реактор 32 может быть оборудован дефлекторами или структурированными внутренними элементами (не показаны), которые способствуют плотному контакту и смешиванию молекул питания и катализатора. Эти внутренние элементы могут также помочь минимизации образования каналов, роста пузырьков и/или коалесценции. Второй реактор 32 может также быть увеличен в различных секциях вдоль длины для поддержания постоянной или желаемой поверхностной скорости газа внутри секции.

[0039] Концентрированные частицы, накапливающиеся во втором реакторе 32, могут быть отпарены, прерывисто или непрерывно, в самой нижней части второго реактора 32 для отделения захваченного углеводородного сырья/продуктов с использованием пара в качестве отпарной среды, вводимой через распределитель 35. При желании отработанные частицы могут быть извлечены из второго реактора 32 через линию 69.

[0040] Как было описано выше, отработанный катализатор из обоих реакторов 3, 32 регенерируется в общем регенераторе 17, который может работать в режиме полного сгорания. Смешанный катализатор поступает из реактора 3, а более мелкие и/или более легкие частицы поступают из второго реактора 32 через линию 36a, отпариваются в отпарной колонне 9 и вместе подаются в регенератор 17 через подъемную трубу 15.

[0041] Как было отмечено выше, второй реактор 32 использует два различных катализатора, которые могут отличаться размером их частиц и/или плотностью, например более легкий и более мелкий цеолит Y-типа или катализатор FCC и более крупный и/или более плотный селективный по форме пентацильный мелкопористый цеолит ZSM-5/ZSM-11. Поверхностная скорость газа во втором реакторе 32 поддерживается таким образом, чтобы по существу весь или значительная часть более легкого и более мелкого катализатора (например, цеолита Y-типа/катализатора FCC) и часть более тяжелого, более крупного катализатора (например, ZSM-5/ZSM-11) уносились из реактора подвергнутыми крекингу углеводородами и паром, извлекаемыми через линию 45. Часть более крупного и/или более плотного катализатора может оставаться внутри реактора 32, формируя плотный слой в нижней части реактора, как было отмечено выше.

[0042] Выходной поток из реактора 32, извлекаемый через линию 45, может таким образом включать в себя подвергнутые крекингу углеводородные продукты, непрореагировавшее исходное углеводородное сырье, пар (отпаривающую среду) и смесь катализатора, включая по существу весь более легкий и более мелкий катализатор и часть более крупного и/или более плотного катализатора, введенных в реактор. Выходной поток может быть затем направлен через линию 45 в сепаратор 47 твердых частиц. Сепаратор 47 может быть сепаратором, выполненным с возможностью разделения двух типов катализатора на основе их физических свойств, а именно размера частиц и/или плотности. Например, сепаратор 47 может использовать разности в инерционных силах или центробежных силах для отделения катализатора FCC от ZSM-5. Резервуар 47 для отделения твердых частиц является внешним по отношению ко второму реактору 32 и работает в таком гидродинамическом режиме, который улучшает разделение двух типов катализатора на основе их физических свойств.

[0043] После разделения в сепараторе 47, более легкий и более мелкий катализатор (цеолит Y-типа/катализатор FCC) передается из сепаратора 47 в общий разделитель или контейнер 8, вмещающий в себя циклоны реактора с восходящим потоком и/или систему прекращения реакции, через выходную линию 36a. Более крупный и/или более плотный катализатор (ZSM-5/ZSM-11) может быть возвращен через линию 49 в реактор 32 со смешанным потоком для продолжения реакции с исходными углеводородами, вводимыми через распределители 34.

[0044] Унос по существу всего более легкого и более мелкого катализатора и части более крупного и/или более плотного катализатора, последующие разделения и возврат более крупного и/или более плотного катализатора в реактор 32 могут обеспечить значительное накопление более крупного и/или более плотного катализатора в реакторе 32. Поскольку этот катализатор является более селективным для крекинга C4 и углеводородов диапазона лигроина, накопление более крупного и/или более плотного катализатора может обеспечить преимущество в селективности и выходе. Кроме того, работа реактора в режиме потока псевдоожижения для захвата обоих типов катализатора может обеспечить большее удобство использования реактора или большую гибкость его работы, как было обсуждено выше.

[0045] Углеводородное питание, такое как тяжелый вакуумный газойль или тяжелые остатки, легкий рецикловый газойль (LCO) или пар могут вводиться в качестве закалочной среды в выходную линию 36a через распределитель 36b. Объемной скоростью потока такой закалочной среды можно управлять путем задания температуры потока, входящего в контейнер 8. Все пары от второго реактора 32, включая подаваемые через распределитель 36b, выпускаются в разбавленную фазу контейнера 8 через одноступенчатый циклон 36c. Использование углеводородного питания в качестве закалочной среды является предпочтительным, поскольку это служит двойной цели охлаждения продуктов из второго реактора 32, а также улучшает производство средних дистиллятов.

[0046] Реактор 3 первой ступени, такой как реактор с восходящим потоком, может работать в режиме быстрого псевдоожижения (например, при поверхностной скорости газа в диапазоне от приблизительно 3 до приблизительно 10 м/с в нижней секции) и в режиме пневматического переноса (например, при поверхностной скорости газа в диапазоне от приблизительно 10 до приблизительно 20 м/с) в верхней секции.

[0047] Объемная скорость во втором реакторе 32 обычно находится в диапазоне от приблизительно 0,5 час-1 до приблизительно 50 час-1; времена пребывания пара и катализатора могут изменяться от приблизительно 2 до приблизительно 20 с. Когда вводятся различные потоки питания, предпочтительно питание C4 вводится ниже точки ввода лигроина. Однако эти положения ввода питания могут меняться местами.

[0048] По мере необходимости добавочный катализатор может вводиться через одну или более линий 42, 43. Например, свежий добавочный катализатор FCC, или цеолитный катализатор Y-типа, или их смесь может вводиться в регенератор 17 через линию 42, и свежий или добавочный катализатор ZSM-5/ZSM-11 может вводиться во второй реактор 32 через линию 43. Общий запас катализатора в системе может поддерживаться, например, путем извлечения смешанного катализатора из регенератора 24. Запасом катализатора и накоплением предпочтительного катализатора внутри реактора 32 можно управлять, как будет описано ниже, посредством управления работой реактора и сепаратора 47.

[0049] В некоторых вариантах осуществления первая часть регенерированного катализатора извлекается из регенератора 17 в бункер 26 регенерированного катализатора (RCSP) через линию 25, которая сообщается по потоку с регенератором 17 и трубой 27 регенерированного катализатора. Слой катализатора в бункере 26 RCSP находится вровень с уровнем слоя в регенераторе 17. Регенерированный катализатор затем передается из бункера 26 RCSP в реактор 3 через трубу 27 регенерированного катализатора, которая сообщается по потоку с J-образным изгибом 1. Поток катализатора из регенератора 17 в реактор 3 может регулироваться задвижкой 28 RCSP, расположенной на трубе 27 регенерированного катализатора. Также может быть предусмотрена линия 29 выравнивания давления.

[0050] Линия 60 обхода сепаратора может также использоваться для облегчения переноса частиц из верхней части реактора 32 в контейнер 8, как проиллюстрировано на Фиг. 1. Как было описано выше со ссылкой на Фиг. 1, второй реактор 32 использует два различных катализатора, которые могут отличаться размером их частиц и/или плотностью, например более легкий и/или более мелкий цеолит Y-типа или катализатор FCC и более крупный и/или более плотный селективный по форме пентацильный мелкопористый цеолит ZSM-5/ZSM-11. Поверхностная скорость газа во втором реакторе 32 может поддерживаться таким образом, чтобы по существу весь более легкий и более мелкий катализатор (например, цеолит Y-типа/катализатор FCC) и часть более крупного и/или более плотного катализатора (например, ZSM-5/ZSM-11) уносились из реактора подвергнутыми крекингу углеводородами и паром, извлекаемыми через линию 45.

[0051] Выходной поток из реактора 32, извлекаемый через линию 45, может таким образом включать в себя подвергнутые крекингу углеводородные продукты, непрореагировавшее исходное углеводородное сырье, пар (отпаривающую среду) и смесь катализатора, включая по существу весь более легкий и более мелкий катализатор и часть более крупного и/или более плотного катализатора, введенных в реактор. Выходной поток может быть затем направлен через линию 45 в сепаратор 47 твердых частиц. Сепаратор 47 может быть сепаратором, выполненным с возможностью разделения двух типов катализатора на основе их физических свойств, а именно размера частиц и/или плотности. Сепаратор 47 работает в таком гидродинамическом режиме, который улучшает разделение этих двух типов катализатора на основе их физических свойств

[0052] После разделения в сепараторе 47, более легкий/мелкий катализатор (цеолит Y-типа/катализатор FCC) передается из сепаратора 47 в общий разделитель или контейнер 8, вмещающий в себя циклоны реактора с восходящим потоком и/или систему прекращения реакции, через выходную линию 36a. Более крупный и/или более плотный катализатор (ZSM-5/ZSM-11) может быть возвращен в реактор 32 со смешанным потоком для продолжения реакции с исходными углеводородами, вводимыми через распределители 34.

[0053] Непрерывно или периодически часть выходного потока, содержащего оба типа катализаторов, проходящего через линию 45, может переключаться в обход сепаратора 47. Эта байпасная часть выходного потока может течь вокруг сепаратора 47 через линию 60, которая может включать в себя дивертер или регулирующий вентиль 62. Выходной поток может затем подаваться через линию 64 обратно в разделитель 8 для отделения углеводородных продуктов от катализаторов. Линия 64 может быть объединена с выходным потоком и более мелким катализатором, извлекаемыми из сепаратора 47, посредством линии 36a, и может вводиться до или после закалки 36b. Альтернативно отклоненный выходной поток в линии 60 может подаваться прямо в разделитель/контейнер 8.

[0054] В то время как на Фиг. 1 показана схема с отклоняющим вентилем 62, варианты осуществления в настоящем документе предусматривают использование Y-образного трубопровода или подобного устройства для непрерывной отправки части выходного потока, содержащего оба типа частиц катализатора, в разделитель 8, непрерывно отправляя при этом часть выходного потока в сепаратор 47, что позволяет обеспечить желаемое накопление более крупных и/или более плотных частиц катализатора внутри реактора 32.

[0055] Использование увеличенного потока носителя и/или использование дивертера потока, как было описано выше, могут выгодно обеспечить накопление катализатора, селективного для крекинга углеводородов диапазона лигроина во втором реакторе 32.

Режим один реактор+охладитель катализатора

[0056] Во втором режиме работы, один реактор+охладитель катализатора, смешанный катализатор может направляться из регенератора 17 в охладитель 70 частиц. В этом режиме клапан 38 может быть открыт, а клапан 63 закрыт. Объемная скорость потока катализатора через трубу 30 в охладитель 70 частиц может быть основана, среди других возможных управляющих переменных, например, на одном или более из температуры регенератора 17 или конечной температуры теплоносителя 72, обменивающегося теплом непосредственно или косвенно с катализатором, проходящим через охладитель 70 частиц.

[0057] В некоторых вариантах осуществления охладитель 70 частиц представляет собой теплообменник со спиральными перегородками, в котором частицы катализатора проходят через трубную сторону теплообменника, в то время как теплоноситель 72 проходит через трубную сторону теплообменника. Затем частицы катализатора могут быть извлечены через линию 37. Затем катализатор может быть передан через линию 37, задвижку 38 и линию 40 в регенератор 17. Воздух от вентилятора высокого давления может использоваться в качестве газа-носителя 39 для переноса катализатора в регенератор 17. Использование охладителя 70 частиц может быть полезным, как отмечалось выше, для поддержания температуры регенератора, а также для обеспечения теплом одного или нескольких технологических или вспомогательных потоков в установке.

Режим два реактора+охладитель частиц

[0058] В третьем режиме работы, два реактора+охладитель частиц, смешанный катализатор может течь из регенератора 17 во второй реактор 32 и в охладитель 70 частиц. В этом режиме клапаны 38 и 63 могут быть открыты, и часть смешанного катализатора из трубы 30 может быть направлена во второй реактор 32, а оставшаяся часть может быть направлена в охладитель 70 частиц. Охладитель частиц и второй реактор работают аналогично описанному выше для первых двух режимов, обеспечивая в этом режиме как конверсию углеводородов (посредством второго реактора 32), так и охлаждение содержимого регенератора (посредством охладителя 70 частиц).

[0059] В этом режиме клапан 38 управляется, чтобы позволить части смешанного катализатора из регенератора 17 поступать в охладитель 70 частиц, например, на основании заданного значения температуры выходящего пара 72. Клапан 31, например, обычно управляемый температурой пара на выходе (линия 45), позволяет пропускать большой поток смешанного катализатора из регенератора 17 как во второй реактор 32, так и в охладитель 70 частиц. Скорость этого потока катализатора обычно больше, чем скорость потока катализатора в охладитель 70 частиц, в соответствии со схемой управления. После заполнения охладителя 70 частиц дополнительно перемешанный катализатор будет течь во второй реактор 32. Дополнительный подъемный пар на линии ниже второго реактора 32,может использоваться для облегчения передачи потока смешанного катализатора во второй реактор 32.

[0060] На Фиг. 2 показана упрощенная схема процесса систем для крекинга углеводородов и производства легких олефинов согласно раскрытым в настоящем документе вариантам осуществления, где одинаковые ссылочные цифры указывают одинаковые детали. Подобно схеме процесса, проиллюстрированной выше на Фиг. 1, система, показанная на Фиг. 2, включает в себя два реактора и охладитель частиц, и использует два вида частиц (например, более легкие и/или более мелкие частицы катализатор Y-типа или катализатор FCC, и более крупный и/или более плотный катализатор ZSM-5 или ZSM-11) во вторичном реакторе 32, в охладителе 70 частиц или в обоих.

[0061] В этом варианте осуществления клапан 31 управления потоком представляет собой трехходовой клапан, который может использоваться для направления катализатора во второй реактор 32 для двухреакторного режима работы или в охладитель 70 частиц для однореакторного режима с охладителем частиц. Хотя показан трехходовой клапан, также могут использоваться два отдельных стояка 30 для индивидуальной подачи потока катализатора в каждый из второго реактора 32 и охладителя 70 частиц.

[0062] Как было отмечено выше, отработанные частицы на дне второго реактора 32 могут выводиться через линию 69. Как показано на Фиг. 2, охладитель 70 частиц может также использоваться для рекуперации тепла от отработанных частиц, сконцентрированных во втором реакторе 32, и/или для облегчения транспортировки более крупных или более плотных частиц из реактора 32 в регенератор 17 для регенерации и дальнейшего использования в преобразовании углеводородов.

[0063] Концентрированные частицы, накапливающиеся во втором реакторе 32, могут быть отпарены в самой нижней части второго реактора 32 для отделения захваченного углеводородного сырья/продуктов с использованием пара в качестве отпарной среды, вводимой через распределитель 35. Клапан 74 управления потоком может быть предусмотрен для периодического или непрерывного удаления частиц из нижней части второго реактора 32. Отработанный катализатор, извлеченный в нижней части реактора 32, может быть затем передан в регенератор 17 через охладитель 70 частиц, трубу 37 и подъемную линию 40 через распределитель 41 отработанного катализатора. Поступающий в зону горения воздух или азот могут вводиться через распределитель 39 для того, чтобы обеспечить плавный перенос катализатора в регенератор 17. Задвижка 38 может использоваться для управления потоком катализатора из второго реактора 32 в регенератор 17. Отработанный катализатор из обоих реакторов 3, 32 затем регенерируется в общем регенераторе 17, который может работать в режиме полного сгорания.

[0064] Ожидается, что слой катализатора во вторичном реакторе 32 будет работать в режиме турбулентного слоя, барботажного слоя или быстрого псевдоожижения. Легкое лигроиновое питание 34a, такое как продукт легкого лигроина из первичного реактора или реактора 3 с восходящим потоком, как проиллюстрировано, может быть введено во вторичный реактор 32 и преобразовано в легкие олефины в присутствии смешанного катализатора. Подъемный газ вместе с газообразным продуктом в емкости 32 поднимает твердые частицы, включая оба катализатора, через трубу 45 в емкость 47 для разделения твердых частиц, а затем уносит обратно в регенератор 17. Благодаря разнице в размере и/или плотности этих двух частиц катализатора, большинство частиц катализатора ZSM-5 или ZSM-11 будет отделено от катализатора Y-типа или катализатора FCC в емкости 47 для разделения твердых частиц и передано через возвратную линию 49 обратно в реактор 32. Большая часть частиц катализатора Y-типа или катализатора FCC будет возвращена в отпариватель 8 для отпаривания.

[0065] Пар 35 вместе с углеводородным сырьем 34a, 34b может использоваться в качестве подъемного газа. Катализатор может заполнять реактор 32, и в некоторых вариантах осуществления не наблюдается никакого уровня слоя катализатора. Подъемный газ вместе с продуктовым газом в сосуде 32 будет поднимать твердые частицы, включая оба катализатора, через трубу 45 в сосуд 47 для разделения твердых частиц. Благодаря разнице в размере и/или плотности этих двух частиц катализатора, большинство частиц катализатора ZSM-5 или ZSM-11 будет отделено от катализатора Y-типа или катализатора FCC в емкости 47 для разделения твердых частиц и передано через возвратную линию 49 обратно в реактор 32. Большая часть частиц катализатора Y-типа или катализатора FCC будет возвращена в отпариватель 8 для отпаривания.

[0066] Как было описано выше, системы согласно вариантам осуществления в настоящем документе могут включать в себя сепаратор 47, выполненный с возможностью разделения двух типов катализатора на основе их физических свойств, таких как размер частиц и/или плотность. Сепаратор 47 может быть циклонным сепаратором, сетчатым сепаратором, механическим грохотом, гравитационной камерой, центробежным сепаратором, камерой с дефлекторами, жалюзийным сепаратором, встроенным или пневматическим классификатором или другими типами сепараторов, используемых для эффективного разделения частиц на основе их размера и/или гидродинамических свойств.

[0067] Примеры сепараторов или классификаторов, полезных в описанных в настоящем документе вариантах осуществления, проиллюстрированы на Фиг. 3-6. В некоторых вариантах осуществления сепаратор 47 может быть подковообразным инерционным сепаратором, как проиллюстрировано на Фиг. 3, чтобы разделять два вида твердых частиц или катализаторов с различными размерами частиц и/или плотностью частиц. Сепаратор может быть выполнен в подковообразной форме, имеющей входное отверстие 70 на одном верхнем конце, газоотвод 84 на другом верхнем конце и главное выходное отверстие 80 для твердых частиц в основании подковообразного сепаратора.

[0068] Смесь 72 твердых частиц или катализаторов с различными размерами вводится вместе с потоком газа-носителя через входное отверстие 70 и инерционные силы разделения воздействуют на твердые частицы, делая не более одного поворота для того, чтобы разделить различные размеры твердых частиц. Более крупные и/или более плотные твердые частицы 78 предпочтительно идут вниз в секциях 74/76 к опускной трубе 80, соединенной с основанием подковообразного сепаратора, в то время как более легкие или более мелкие твердые частицы предпочтительно уносятся газовым потоком к выходному отверстию 82, откуда смесь 84 из мелких частиц и газов может быть извлечена. Выходное отверстие 80 в основании подковообразного сепаратора (входное отверстие опускной трубы, используемой для переноса более крупных и/или более плотных частиц катализатора обратно во второй реактор 32) должно быть достаточно большим для того, чтобы пропускать нормальный поток твердых частиц/катализатора.

[0069] Путем регулирования скоростей потока газа, входящего в нижнюю трубу и выходящего из выхода основного газового потока, можно манипулировать общей эффективностью разделения подковообразного инерционного сепаратора и селективностью отделения более крупных и/или более плотных частиц от более мелких и/или менее плотных частиц. Это распространяется на полностью герметичную опускную трубу, где единственный поток газа, выходящий из опускной трубы, является потоком, захваченным выходящим потоком твердого вещества/катализатора. Поскольку подковообразный инерционный сепаратор обеспечивает возможность манипулирования эффективностью разделения, частицы промежуточного размера, которые могут накапливаться в системе, как отмечено выше, могут периодически или непрерывно захватываться углеводородными продуктами, извлекаемыми из сепаратора 47 для разделения в сосуде 8 и регенерации в регенераторе 24.

[0070] В некоторых вариантах осуществления распылитель 75 газа или дополнительный пар/инертный газ могут обеспечиваться вблизи верхней части выпускной секции 80, например, вблизи верхней части впускного отверстия трубы. Дополнительный подъемный газ, предусматриваемый внутри сепаратора, может дополнительно облегчать отделение более крупных и/или более плотных твердых частиц от менее плотных и/или более мелких твердых частиц, поскольку дополнительный газ может предпочтительно поднимать более легкие твердые частицы к выходу 84 газа, приводя к улучшению классификации твердых частиц.

[0071] Площадь поперечного сечения подковообразного сепаратора на входе 70, выходе 82 и по всему подковообразному сепаратору (включая области 74, 76) может регулироваться для того, чтобы манипулировать поверхностной скоростью газа внутри устройства с тем, чтобы управлять эффективностью и селективностью разделения. В некоторых вариантах осуществления положение одной или более стенок сепаратора может быть регулируемым, или внутри одной или более секций сепаратора может быть расположен подвижный дефлектор, который может использоваться для управления эффективностью и селективностью разделения. В некоторых вариантах осуществления система может включать в себя анализатор размера частиц после выхода 82, позволяющий регулировать в реальном времени конфигурацию потока через подковообразный сепаратор для получения желаемого разделения.

[0072] Использование подковообразных инерционных сепараторов, соединенных последовательно, или комбинации подковообразных инерционных сепараторов и циклонов может обеспечить гибкость, позволяющую одновременно достигать целевой общей эффективности разделения и целевой селективности отделения более крупных и/или более плотных частиц от менее плотных и/или более мелких твердых частиц.

[0073] Вторичный реактор 32 также может быть оборудован дефлекторами или структурированными внутренними элементами, такими как модульные сетки, описанные в патенте US 7179427. Другие типы внутренних элементов, которые улучшают эффективность контакта и селективность/выход продукта, также могут использоваться. Внутренние элементы могут улучшать распределение катализатора по реактору и улучшать контакт паров питания с катализатором, приводя к увеличению средней скорости реакции, увеличивать общую активность катализатора и оптимизировать рабочие условия для увеличения производства легких олефинов.

[0074] Раскрытые в настоящем документе варианты осуществления используют цеолит Y-типа или обычный катализатор FCC, максимизируя преобразование тяжелого углеводородного питания. Цеолит Y-типа или катализатор FCC имеют более мелкие и/или более легкие частицы, чем ZSM-5 или подобные катализаторы, используемые для улучшения производства легких олефинов в противоточном реакторе. ZSM-5 или подобные катализаторы имеют более крупные и/или более плотные частицы, чем цеолит Y-типа или катализатор FCC, используемые для улучшения разделения типов катализатора в каждом из реакторов со смешанным потоком и в сепараторе твердых частиц. Поверхностная скорость паров во втором реакторе поддерживается таким образом, чтобы она обеспечивала унос цеолита Y-типа или катализатора FCC и части катализатора ZSM-5 или ZSM-11 из реактора со смешанным потоком, и сепаратор твердых частиц может использовать разницу в конечных скоростях отдельных частиц или разницу между минимальными скоростями псевдоожижения/минимальными скоростями барботирования для отделения и возврата ZSM-5/ZSM-11 в реактор со смешанным потоком. Эта концепция позволяет устранить двухступенчатые системы FCC и, следовательно, получить упрощенный и эффективный процесс. Катализаторы, используемые в этом процессе, могут быть либо комбинацией цеолита Y-типа с катализатором FCC и ZSM-5, либо другими подобными катализаторами, такими как упомянутые в патентных документах US5043522 и US5846402.

[0075] Унос обоих катализаторов из реактора со смешанным потоком, последующее разделение и рециркуляция и накопление катализатора ZSM-5/ZSM-11 в реакторе со смешанным потоком устраняют потенциальные ограничения на поверхностную скорость газа во вторичном реакторе. Использование сосуда для разделения твердых частиц таким образом обеспечивает гибкость процесса во вторичном реакторе, позволяя вторичному реактору работать в режиме барботируемого слоя, турбулентного слоя, или в режиме быстрого псевдоожижения, вместо того, чтобы ограничивать работу только режимом барботируемого слоя. Сосуд для разделения твердых частиц может быть циклоном или другим сосудом, в котором твердые частицы и газы вводятся через общий вход, и посредством дегазации, воздействия инерционных и центробежных сил частицы отделяются на основе их размера и/или плотности, причем большая часть более мелких частиц FCC уносятся через выход для пара, а более крупные и/или более плотные частицы ZSM-5 или ZSM-11 возвращаются через трубу для плотной фазы или опускную трубу обратно во вторичный реактор 32.

[0076] В дополнение к подковообразному сепаратору частиц, описанному со ссылкой на Фиг. 3, Фиг. 4-6 иллюстрируют различные дополнительные устройства разделения частиц для использования в вариантах осуществления в настоящем документе. Как показано на Фиг. 4, сепаратор 900 в виде камеры с дефлекторами для разделения катализаторов или других частиц на основе их размера и/или плотности может включать в себя вход 910, такой как горизонтальный трубопровод. Пары и частицы, содержавшиеся в горизонтальном трубопроводе, входят в камеру 912, прежде чем они будут отклонены дефлектором 914. Камера 912 соединена с первым вертикальным выходом 916 и первым горизонтальным выходом 918. Дефлектор 914 может быть расположен в середине камеры 912, ближе ко входу 910, или ближе к горизонтальному выходу 918 камеры. Дефлектор может быть расположенным под углом или подвижным, так что дефлектор может использоваться для отклонения большего или меньшего количества частиц катализатора, и может конфигурироваться для одной конкретный смеси частиц.

[0077] Процессы в настоящем документе могут использовать сепаратор в виде камеры с дефлекторами 900 для отделения более крупных и/или более плотных частиц от более мелких и/или менее плотных частиц, содержащихся в газе-носителе, таком как выходной поток углеводородов. Сепаратор 90 в виде камеры с дефлектором может быть выполнен с возможностью: отделять по меньшей мере часть частиц второго типа от газа-носителя и частиц первого типа, извлекать частицы второго типа через первый вертикальный выход 916, и извлекать смесь, включающую в себя газ-носитель и частицы первого типа, через первый горизонтальный выход 918. Этот сепаратор может также включать в себя распределитель (не показан), расположенный внутри или рядом с первым вертикальным выходом для введения псевдоожижающего газа, облегчающего дополнительное отделение частиц первого типа от частиц второго типа.

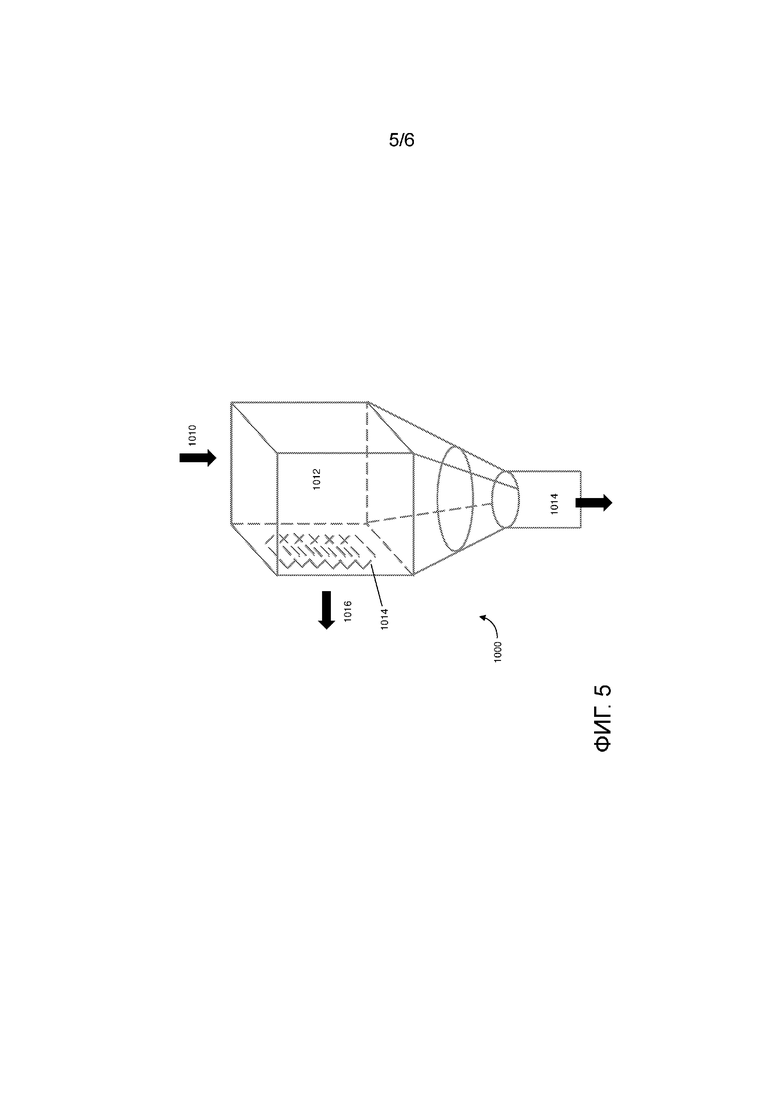

[0078] На Фиг. 5 показан жалюзийный сепаратор для использования в соответствии с вариантами осуществления в настоящем документе. Аналогично другим проиллюстрированным и описанным сепараторам, жалюзийный сепаратор 1000 может использоваться для разделения катализаторов или других частиц на основе их размера и/или плотности. Жалюзийный сепаратор 1000 может включать в себя вертикальный вход 1010, связанный с камерой 1012, где один или более вертикальные сторон 1014 камеры снабжены узкими щелевыми выходами 1016, которые могут быть описаны как жалюзи. Количество створок жалюзи может изменяться в зависимости от применения, такого как желаемая смесь частиц для разделения, и угол жалюзи может быть регулируемым для того, чтобы управлять количеством пара, проходящего и выходящего через отверстия жалюзи. Камера 1012 также соединена с первым вертикальным выходом 1014 у основания камеры.

[0079] Процессы в настоящем документе могут использовать жалюзийный сепаратор 1000 для отделения более крупных и/или более плотных частиц от более мелких и/или менее плотных частиц, содержащихся в газе-носителе, таком как выходной поток углеводородов. Жалюзийный сепаратор 1000 может быть выполнен с возможностью: отделять по меньшей мере часть частиц второго типа от газа-носителя и частиц первого типа, извлекать частицы второго типа через первый вертикальный выход 1014, и извлекать газ-носитель и частицы первого типа через отверстия 1016 жалюзи. Этот сепаратор может также включать в себя распределитель (не показан), расположенный внутри или рядом с первым вертикальным выходом для введения псевдоожижающего газа, облегчающего дополнительное отделение частиц первого типа от частиц второго типа.

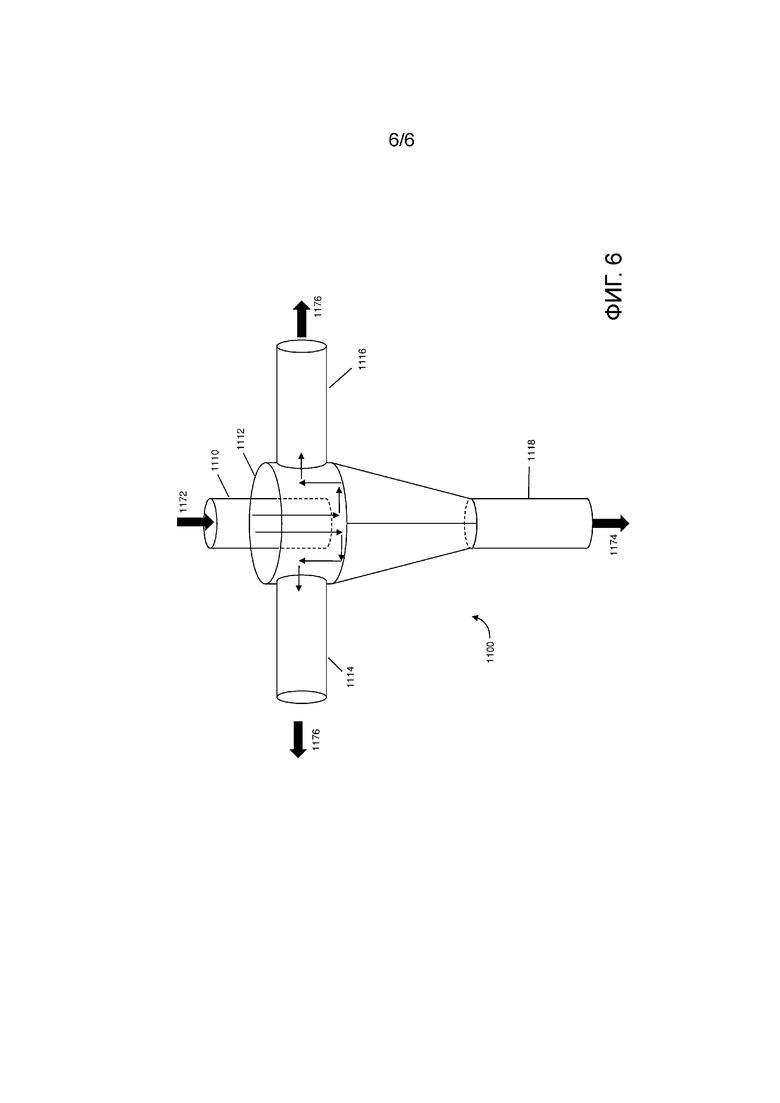

[0080] На Фиг. 6 показан инерционный сепаратор 1100 для использования в соответствии с вариантами осуществления в настоящем документе. Аналогично другим проиллюстрированным и описанным сепараторам, инерционный сепаратор 1100 может использоваться для разделения катализаторов или других частиц на основе их размера и/или плотности. Этот сепаратор может включать в себя вход 1110 сверху, проходящий в камеру 1112. В некоторых вариантах осуществления высота или расположение входа 1110 внутри камеры 1112 могут быть регулируемыми. Этот сепаратор может также включать в себя один или более боковых выходов 1114, 1116, например от одного до восьми боковых выходов, а также вертикальный выход 1118. Сепаратор может также включать в себя распределитель (не показан), расположенный внутри или рядом с вертикальным выходом 1118 для ввода газа псевдоожижения.

[0081] Смесь 1172 твердых частиц или катализаторов с различными размерами вводится вместе с потоком газа-носителя через вход 1110. Газы в смеси 1172 предпочтительно направляются к выходам 1114, 1116 на основе перепадов давления, и инерционные силы разделения воздействуют на твердые частицы, заставляя частицы и газ-носитель поворачивать из расширенного входного отверстия 1110 внутри камеры 1112 и течь к выходам 1114, 1116, и при этом инерционные силы разделяют частицы с различными размерами/плотностью. Более крупные и/или более плотные твердые частицы 1174 предпочтительно опускаются вниз в секциях 1118 к опускной трубе (не показана), присоединенной к дну сепаратора, в то время более легкие или более мелкие твердые частицы 1176 предпочтительно уносятся с газовым потоком к выходам 1114, 1116, откуда смесь мелких частиц и газов может быть извлечена.

[0082] В каждом из описанных в настоящем документе сепараторов путем регулирования скоростей потока газа, поступающих в нижнюю трубу/разделительную камеру и выходящих из главного выхода для газового потока, можно манипулировать общей эффективностью разделения сепаратора и селективностью отделения более тяжелых и/или более крупных частиц от более легких или более мелких частиц. Это распространяется на полностью герметичную опускную трубу, где единственный поток газа, выходящий из опускной трубы, является потоком, захваченным выходящим потоком твердого вещества/катализатора.

[0083] В некоторых вариантах осуществления распылитель газа или дополнительный пар/инертный газ могут обеспечиваться вблизи верхней части секции выхода тяжелых/плотных частиц, например, вблизи верхней части впускного отверстия трубы. Дополнительный подъемный газ, предусматриваемый внутри сепаратора, может дополнительно облегчать отделение более крупных и/или более плотных твердых частиц от менее плотных и/или более мелких твердых частиц, поскольку дополнительный газ может предпочтительно поднимать более легкие твердые частицы к выходам для газа, приводя к улучшению классификации твердых частиц.

[0084] Описанные в настоящем документе сепараторы частиц могут быть внешними или внутренними по отношению к сосуду. Кроме того, в некоторых вариантах осуществления выходные отверстия для более крупных/плотных частиц могут быть связаны по текучей среде с внешним сосудом, обеспечивая селективную рециркуляцию или подачу отделенных частиц в желаемый реактор, чтобы поддерживать, например, желаемый баланс катализатора.

[0085] Различные режимы работы, описанные выше, могут позволить оператору изменять операции системы для обеспечения желаемой смеси продуктов, учитывая доступность сырья, потребность в конкретных продуктах или смесях продуктов, а также требования к техническому обслуживанию. Такая гибкость процесса может позволить оператору управлять вторым реактором в течение первого промежутка времени и охладителем частиц в течение второго промежутка времени. Дополнительно или альтернативно оператор может выбрать в течение третьего промежутка времени работу системы как с реактором 32, так и с охладителем 70 частиц. Описанные в настоящем документе варианты осуществления таким образом обеспечивают оператору установки гибкость, необходимую для эффективной работы установки, увеличения производства олефинов и легких углеводородов по мере необходимости, и для корректировки операций в зависимости от потребности в продукте.

[0086] Раскрытые в настоящем документе варианты осуществления с помощью описанных выше способов, значительно увеличивают концентрацию желаемых катализаторов во вторичном реакторе 32, увеличивая выход легких олефинов. В дополнение к этому, этот процесс также служит в качестве способа для того, чтобы отвязать извлечение и добавление ZSM-5 и ZSM5-11 от извлечения и добавления катализатора FCC. Таким образом, процесс FCC, представленный в настоящем изобретении, создает желаемую среду, обогащенную каталитической добавкой ZSM-5 или ZSM-11, во вторичном реакторе 32, который может предпочтительно преобразовывать легкие лигроиновые продукты, такие как полученные из первичного реактора, для улучшения выхода легких олефинов при одновременной максимизации выхода средних дистиллятов путем применения оптимальных условий работы в первичном реакторе.

[0087] Другое преимущество раскрытых в настоящем документе вариантов осуществления состоит в том, что интегрированная двухреакторная схема преодолевает ограничения теплового баланса в автономных процессах каталитического крекинга C4/лигроина. Вторичный реактор (со смешанным потоком) действует как теплопоглотитель благодаря интеграции с регенератором катализатора, сводя к минимуму потребность в охладителе катализатора при переработке остатков исходного сырья.

[0088] Пары продукта из вторичного реактора передаются в реактор первой ступени/сосуд для разделения или устройство для прекращения реакции, в котором эти пары смешиваются и закаляются с продуктами с первой ступени и/или внешней закалочной средой, такой как LCO или пар, для минимизации нежелательных реакций термического крекинга. Альтернативно, линия выхода продукта из вторичного реактора/сепаратора твердых частиц также может использоваться для введения дополнительного количества тяжелого питания или перенаправления части питания из реактора первой ступени (реактора с восходящим потоком). Это служит двум целям: (1) катализатор в линии выхода пара из сепаратора твердых частиц представляет собой преимущественно цеолит Y-типа/обычный катализатор FCC, который является предпочтительным для крекинга этих тяжелых исходных молекул на средние дистилляты, и (2) такая реакция крекинга является эндотермической, что способствует снижению температуры выходящих паров продукта, а также времени пребывания.

[0089] В некоторых вариантах осуществления, раскрытых в настоящем документе, существующий блок FCC может быть дооснащен описанным выше вторичным реактором. Например, реактор надлежащего размера может быть соединен по текучей среде с существующим резервуаром для регенерации катализатора, чтобы обеспечить подачу катализатора и возврат из реактора со смешанным потоком, и соединен по текучей среде с существующим сосудом для разделения углеводородных продуктов и катализаторов. В других вариантах осуществления реактор со смешанным потоком может быть добавлен к основному блоку FCC, который нацелен на работу в бензиновом режиме, режиме легких олефинов или дизельном режиме.

[0090] Реакторная система, описанная выше со ссылками на Фиг. 1 и 2, относится главным образом к производству легких олефинов и выгодной концентрации катализатора в смешанной каталитической системе для повышения реакционной способности и селективности системы. Такая реакторная система может также использоваться для других систем смешанного катализатора, где концентрация одного из катализаторов может быть выгодной.

[0091] Варианты осуществления в настоящем документе могут использовать различные типы катализаторов или частиц для выполнения желаемых реакций, где общий регенератор может использоваться для регенерации смеси катализаторов, и сепаратор предпочтительно располагается так, чтобы обогащать один или более реакторов одним конкретным катализатором, содержащимся в смеси катализаторов. Варианты осуществления в настоящем документе могут использоваться для улучшения отдельных операций, а также для улучшения селективности и гибкости реакционных систем, например, для применений, включающих в себя производство легких олефинов, десульфурацию бензина и переработку тяжелой нефти.

[0092] Производство легких олефинов может включать в себя подачу различных легких, средних и тяжелых исходных углеводородов в стояк, как было описано выше. Питание второго реактора 32 может включать в себя среди прочего лигроин, такой как прямогонный лигроин или рециркуляционный катализированный лигроин. Смесь катализатора для производства легких олефинов может включать в себя среди прочего более мелкий и/или менее плотный катализатор, такой как катализатор FCC (например цеолит Y), а также более тяжелый/более плотный катализатор, такой как ZSM-5 или ZSM-11. Другие катализаторы крекинга также могут использоваться. Различные катализаторы для крекинга углеводородов раскрыты в патентах US №№ 7375257, 7314963, 7268265, 7087155, 6358486, 6930219, 6809055, 5972205, 5702589, 5637207, 5534135 и 5314610 и др.

[0093] Варианты осуществления, направленные на десульфуризацию бензина, могут включать в себя подачу в стояк различных легких, средних и тяжелых исходных углеводородов, как было описано выше. Питание второго реактора 32 также может включать в себя среди прочего лигроин, такой как прямогонный лигроин или рециркуляционный катализированный лигроин. Смесь катализатора для производства легких олефинов может включать в себя среди прочего более мелкий и/или менее плотный катализатор, такой как катализатор FCC (например цеолит Y), а также более крупный и/или более плотный катализатор, с функциональностью десульфуризации, такой как MgO/Al2O3 с добавками различных металлов. Также могут использоваться другие катализаторы десульфуризации, например раскрытые в патентах US №№ 5482617, 6482315, 6852214, 7347929. В некоторых вариантах осуществления смесь катализатора может включать в себя композицию катализатора крекинга, имеющую активность десульфуризации, такую как раскрытая в патенте US5376608 и т.п.

[0094] Варианты осуществления, направленные на переработку тяжелой нефти, могут включать в себя подачу в стояк различных легких, средних и тяжелых исходных углеводородов, как было описано выше. Питание второго реактора 32 может включать в себя углеводороды или углеводородные смеси, имеющие температуры кипения или интервал кипения выше приблизительно 340°C. Исходное углеводородное сырье, которое может использоваться с процессами, раскрытыми в настоящем документе, может включать в себя различные потоки нефтепереработки и другие углеводородные потоки, такие как нефтяные атмосферные или вакуумные остатки, деасфальтированную нефть, битумный пек, кубовые продукты атмосферных или вакуумных колонн гидрокрекинга, прямогонные вакуумные газойли, подвергнутые гидрокрекингу вакуумные газойли, суспензии FCC в нефти, вакуумные газойли после процесса гидрокрекинга в кипящем слое, сланцевую нефть, каменноугольную нефть, битуминозные пески, талловые масла, биомасла, мазут, а также другие подобные потоки углеводородов или их комбинации, каждый из которых может быть прямогонным, полученным в результате некоторого процесса, подвергнутым гидрокрекингу, частично десульфированным и/или частично деметаллизированным потоком. В некоторых вариантах осуществления углеводородные фракции остатка могут включать в себя углеводороды, имеющие нормальную температуру кипения по меньшей мере 480°C, по меньшей мере 524°C или по меньшей мере 565°C. Смесь катализатора для обработки тяжелых углеводородов может включать в себя более мелкий и/или менее плотный катализатор, такой как катализатор FCC (например цеолит Y), а также более крупный и/или более плотный катализатор, такой как катализатор с активной матрицей, добавка для улавливания металлов, крупный/плотный Ecat (равновесный катализатор), катализатор матричного или связующего типа (такой как каолин или песок) или катализатор FCC с высоким отношением матрица/цеолит. Также могут использоваться другие катализаторы крекинга, такие как, например, один или более из раскрытых в патентах US5160601, US5071806, US5001097, US4624773, US4536281, US4431749, US6656347, US6916757, US6943132 и US7591939.

[0095] Системы в настоящем документе также могут использоваться для предварительной обработки тяжелого сырья, такого как сырая нефть или битум, извлеченный из битуминозных песков. Например, реактор 32, такой как на Фиг. 1 или 2, среди прочих, может использоваться для предварительной обработки битума перед дальнейшей обработкой этого тяжелого сырья в последующих операциях, которые могут включать в себя разделение в последующей системе разделения и возврат одной или более фракций для дополнительного преобразования в реакторе 3. Возможность предварительной обработки тяжелой нефти предпочтительными частицами в смеси частиц или катализатора может обеспечить выгодную интеграцию обработки тяжелого сырья, если в противном случае это было бы вредно для катализатора и общей эффективности системы.

[0096] Варианты осуществления в настоящем документе описывают смесь катализатора, разделяемую сепаратором, и эффективную предпочтительную концентрацию катализатора в смеси в реакторе. Как показано на чертежах, катализатор, сконцентрированный в реакторе, проиллюстрирован как возвращаемый из сепаратора вблизи верхней части реактора или сосуда. Варианты осуществления в настоящем документе также допускают возврат катализатора из сепаратора в среднюю или нижнюю части реактора, и место возврата катализатора может зависеть от обрабатываемого углеводородного питания, типов катализатора в смеси и желаемого градиента катализатора внутри реактора. Варианты осуществления в настоящем документе также допускают возврат катализатора в несколько положений внутри реактора. Обеспечивая возможность повышения концентрации конкретного катализатора или частицы в смеси в данном реакторе, варианты осуществления в данном документе также могут быть использованы для системы с одним катализатором; описанные в настоящем документе сепараторы частиц и системы могут увеличивать отношение катализатор/нефть, что увеличивает время каталитического контакта.

[0097] Как было описано выше для вариантов осуществления, второй реактор интегрируется с реактором FCC с восходящим потоком и системой разделения. Этот реактор находится в связи по потоку с другими сосудами, обеспечивая селективную каталитическую обработку и интегрированную закалку углеводородного продукта, разделение и регенерацию катализатора. Такая интегрированная реакторная система предлагает одно или несколько из указанных выше преимуществ и особенностей вариантов осуществления способов, раскрытых в данном документе, и может обеспечивать улучшенный или оптимальный процесс каталитического крекинга углеводородов для получения легких олефинов.

[0098] Варианты осуществления в настоящем документе могут использовать два типа частиц катализатора, такие как катализатор Y-цеолит/FCC с более мелким размером частиц и/или меньшей плотностью и частицы ZSM-5 более крупного размера и/или более плотные. Сепаратор с селективной рециркуляцией может быть использован для предпочтительного отделения Y-цеолита от катализатора ZSM-5. Использование такой каталитической системы позволяет захватывать более легкие и более мелкие частицы, тем самым удерживая частицы типа ZSM-5 в дополнительном новом реакторном слое. Реагенты подвергаются селективному каталитическому крекингу в присутствии катализатора типа ZSM-5, который является предпочтительным для максимизации выхода легких олефинов из потоков питания C4 и лигроина. Сепаратор представляет собой устройство, которое может облегчать разделение двух типов катализаторов из-за разницы в их размере частиц и/или плотности. Примерами сепараторов с селективной рециркуляцией могут быть циклонный сепаратор, сетчатый сепаратор, механические грохоты, гравитационная камера, центробежный сепаратор, встроенный или пневматический классификатор, или другие типы сепараторов, используемых для эффективного разделения частиц на основе их размера и/или гидродинамических свойств. Сепаратор соединяется с верхней частью второго реактора, который связан по потоку со вторым реактором, а также регенератором и первым реактором/отпаривателем.

[0099] Реактор может быть снабжен дефлекторами или модульными решетчатыми внутренними элементами. Это обеспечивает плотный контакт катализатора с молекулами углеводородного питания, способствует разрушению пузырьков и предотвращает рост пузырьков из-за коалесценции, образование каналов или обход катализатора или питания.

[00100] Традиционно подпитка свежего катализатора для поддержания активности катализатора вводится в слой регенератора с использованием воздуха. В отличие от этого, предлагается вводить желаемый катализатор/добавку с высокой концентрацией непосредственно во второй слой реактора, используя пар или азот в качестве транспортирующей среды. Это помогает получить постепенное увеличение концентрации и хорошую селективность.

[00101] Описанные в настоящем документе конфигурации реактора обеспечивают достаточную гибкость и рабочее окно для регулировки рабочих условий, таких как часовая объемная скорость (WHSV), время пребывания катализатора и паров углеводородов, температура реакции, отношение катализатор/нефть и т.д. Например, в некоторых вариантах осуществления температура верхней части/слоя второго реактора регулируется путем регулирования потока катализатора из регенератора, что косвенно управляет отношением катализатор/нефть. В то же время уровень слоя в реакторе может регулироваться путем манипулирования потоком отработанного катализатора из реактора в регенератор, который управляет значением WHSV и временем пребывания катализатора.

[00102] В то время как настоящее раскрытие включает в себя ограниченное количество вариантов осуществления, специалисту в данной области техники, обладающему преимуществом этого раскрытия, будет понятно, что могут быть разработаны и другие варианты осуществления, которые не выходят за пределы области охвата настоящего раскрытия. Соответственно, область охвата должна быть ограничена только прилагаемой формулой изобретения.