Техническое решение относится к гидроударным системам, содержащим несколько гидроударных устройств, и может найти применение в горном деле, строительстве и коммунальном хозяйстве при ударной отбойке прочных материалов и погружении в грунт стержневых элементов.

Известна гидравлическая импульсная система активного ковша экскаватора (Сафанков Е.И. Изыскание конструкции и исследование режимов работы гидравлических импульсных систем активных ковшей экскаваторов: Автореферат диссертации на соискание ученой степени кандидата технических наук. - Караганда: КПИ, 1975, с. 7), содержащая исполнительный орган (далее по тексту - общую базу), в котором установлены три гидравлических ударных устройства непрерывного цикла, имеющие возможность раздельного включения под действием заданного усилия статического поджатия их инструмента, и привод, содержащий хотя бы один гидронасос для питания гидравлических ударных устройств через напорную магистраль.

Общими признаками аналога с предлагаемым техническим решением являются следующие: напорная и сливная магистрали, и общая база с установленными на ней гидроударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента.

Недостатком этой системы является то, что при используемых в системе гидроударных устройствах с непрерывным циклом для обеспечения номинальной энергии удара каждое гидроударное устройство должно иметь индивидуальный гидронасос (или несколько гидронасосов, работающих параллельно на одну магистраль), т.к. при изменении количества одновременно работающих гидроударных устройств будет изменяться расход жидкости, поступающей к каждому гидроударному устройству и выходные характеристики гидроударных устройств. Это может стать причиной дестабилизации предударной скорости и частоты ударов гидроударных устройств в зависимости от количества одновременно работающих в данный момент гидроударных устройств (возможно вследствие изменения геометрии разрушаемого породного массива) из-за непостоянства расхода жидкости, поступающей к гидроударным устройствам из напорной магистрали, что недопустимо из-за уменьшения эффективности отбойки материала.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому техническому результату является гидравлическая ударная система (см. патент РФ на изобретение №2232229, МПК E02D 7/10, E21C 37/00), содержащая, по крайней мере, один гидронасос с предохранительным клапаном, напорную и сливную магистрали, и общую базу с установленными на ней гидравлическими ударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия инструмента. Гидравлические ударные устройства в ней выполнены с задержкой обратного хода ударника на время, необходимое для достижения величиной Р давления в управляющей камере гидрораспределителя заданного значения Р3, при этом на входе каждого гидравлического ударного устройства в цепи его питания установлен регулирующий гидроаппарат для ограничения перетекания жидкости из гидравлического ударного устройства в напорную магистраль и к другим гидравлическим ударным устройствам, а напорная магистраль соединена с упомянутыми регулирующими гидроаппаратами через делитель потока, расположенный в непосредственной близости от гидравлических ударных устройств.

Общими признаками прототипа с предлагаемым техническим решением являются следующие: напорная и сливная магистрали и общая база с установленными на ней гидроударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента.

Недостатком указанного технического решения является то, что оно при использовании в нем регулирующих гидроаппаратов, выполненных в виде дросселей, установленных на входах каждого гидроударного устройства в цепи его питания для ограничения перетекания жидкости из гидроударного устройства в напорную магистраль и к другим гидроударным устройствам, не обеспечивает поддержание установленного постоянного расхода и давления потока жидкости, сниженного по отношению к давлению в напорной магистрали, что, соответственно, приводит к существенному изменению расходов жидкости через регулирующий гидроаппарат, предударной скорости и частоты ударов гидроударных устройств. Кроме того, при использовании делителя потока в системе гидроударных устройств обеспечивается только одновременная стабильная работа всех гидроударных устройств: при автоматическом отключении одного из гидроударных устройств стабильность работы остальных гидроударных устройств нарушается и они выключаются. Это объясняется принципом действия существующих делителей потока дроссельного типа, который основан на увеличении расхода жидкости к более нагруженному и уменьшении расхода жидкости к менее нагруженному потребителю, а принцип действия делителя потока объемного типа основан на уменьшении расхода жидкости ко всем потребителям при повышении давления хотя бы в одной из напорных магистралей совокупности потребителей. Первое недопустимо из-за уменьшения эффективности отбойки материала, а второе - из-за невозможности гарантированной стабильной работы части гидроударных устройств и выключения всех гидроударных устройств при взаимодействии не всех их инструментов с породным массивом, что возможно при изменении геометрии разрушаемого породного массива.

Проблема, поставленная в настоящем техническом решении, заключается в повышении эффективности работы системы гидроударных устройств за счет расширения ее возможностей, которая решается путем обеспечения поддержания установленного постоянного расхода и давления потока жидкости, сниженного по отношению к давлению в напорной магистрали, поступающего к системе гидроударных устройств через редукционный клапан, и стабилизации предударной скорости и частоты ударов гидроударных устройств, и путем обеспечения как гарантированной одновременной стабильной работы всех гидроударных устройств, так и стабильной работы лишь части из них при изменении геометрии разрушаемого породного массива.

Проблема решается тем, что в системе гидроударных устройств, содержащей напорную и сливную магистрали и общую базу с установленными на ней гидроударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента, согласно техническому решению гидроударные устройства подключены входами к напорной магистрали через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе, а выходами соединены параллельно между собой и подключены к сливной магистрали, при этом редукционный клапан соединен входом с напорной магистралью, а выходом с параллельно соединенными входами клапанов включения гидроударных устройств, причем выход каждого из этих клапанов соединен со входом одного гидроударного устройства.

Совокупность указанных признаков обеспечивает поддержание установленного постоянного расхода и давления потока жидкости, сниженного по отношению к давлению в напорной магистрали, поступающего к системе гидроударных устройств через редукционный клапан, стабилизацию предударной скорости и частоты ударов гидроударных устройств и обеспечивает как гарантированную одновременную стабильную работу всех гидроударных устройств, так и стабильную работу лишь части из них при изменении геометрии разрушаемого породного массива. Это достигается применением редукционного клапана в качестве регулирующего гидроаппарата блока управления гидроударными устройствами и параллельным соединением входов клапанов включения гидроударных устройств, связанных каждый выходом со входом одного гидроударного устройства, и параллельным соединением выходов гидроударных устройств между собой и их подключением к сливной магистрали, а также подключением этих клапанов входом к напорной магистрали без применения делителя потока. Использование редукционного клапана и параллельного соединения входов клапанов включения гидроударных устройств ограничивает перетекание жидкости из гидроударных устройств в напорную магистраль и к другим гидроударным устройствам и позволяет избежать нестабильной работы и выключения всех гидроударных устройств при взаимодействии не всех их инструментов с породным массивом и, таким образом, расширяя возможности системы гидроударных устройств, повышает эффективность ее работы.

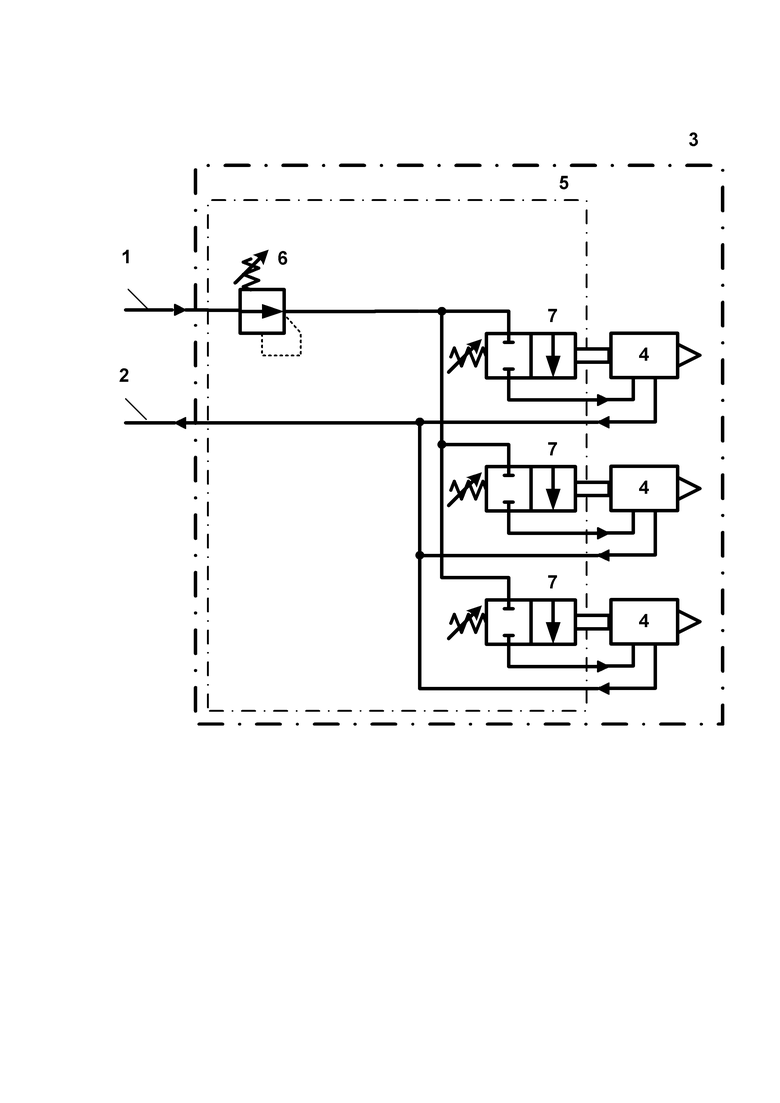

Сущность технического решения поясняется примером конкретного исполнения системы гидроударных устройств и чертежом, где изображена принципиальная схема предлагаемой системы гидроударных устройств.

Система гидроударных устройств содержит напорную 1 и сливную 2 магистрали и общую базу 3 с установленными на ней гидроударными устройствами 4, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента, а гидроударные устройства 4 подключены входами к напорной магистрали 1 через блок 5 управления, состоящий из редукционного клапана 6 на входе и клапанов 7 включения гидроударных устройств 4 на выходе, а выходами соединены параллельно между собой и подключены к сливной магистрали 2. При этом редукционный клапан 6 соединен входом с напорной магистралью 1, а выходом с параллельно соединенными входами клапанов 7 включения гидроударных устройств 4, при этом выходы клапанов 7 включения гидроударных устройств 4 соединены каждый с входом одного гидроударного устройства 4.

Система гидроударных устройств 4 работает следующим образом. При подаче жидкости по напорной магистрали 1 в блок 5 управления гидроударными устройствами 4 жидкость через редукционный клапан 6 и клапаны 7 включения гидроударных устройств 4 идет параллельно ко всем гидроударным устройствам 4. Обратно от всех гидроударных устройств 4 жидкость, минуя клапаны 7 включения гидроударных устройств 4, идет параллельно и поступает в сливную магистраль 2. При этом редукционный клапан 6 поддерживает установленные постоянный расход и давление потока жидкости, сниженного по отношению к давлению в напорной магистрали, и тем самым стабилизирует расход жидкости независимо от колебания давлений в подводящих и отводящих линиях редукционного клапана 6. Параллельное соединение входов клапанов 7 включения гидроударных устройств 4, связанных каждый выходом со входом одного гидроударного устройства 4, и параллельное соединение выходов гидроударных устройств 4 между собой и их подключение к сливной магистрали 2, а также подключение этих клапанов входом к напорной магистрали 1 без применения делителя потока не только стабилизирует деление потока жидкости между гидроударными устройствами 4, расходы жидкости на их входах и работу гидроударных устройств 4, но и позволяет избежать выключения всех гидроударных устройств 4 при взаимодействии не всех их инструментов с породным массивом. Таким образом использование редукционного клапана 6 и параллельного соединения входов клапанов 7 включения гидроударных устройств 4 ограничивает перетекание жидкости из гидроударных устройств 4 в напорную магистраль 1 и к другим гидроударным устройствам 4, и позволяет избежать нестабильной работы и выключения всех гидроударных устройств 4 при взаимодействии не всех их инструментов с породным массивом и, таким образом, расширяя возможности системы гидроударных устройств 4, повышает эффективность ее работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система гидроударных устройств | 2020 |

|

RU2751304C1 |

| Гидравлическая ударная система | 2021 |

|

RU2777034C1 |

| Система гидроударных устройств исполнительного органа базовой машины | 2022 |

|

RU2784268C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ЭКСКАВАТОРА | 2020 |

|

RU2735771C1 |

| ГИДРАВЛИЧЕСКАЯ УДАРНАЯ СИСТЕМА | 2003 |

|

RU2232229C1 |

| Гидравлическая ударная система горной машины | 1983 |

|

SU1160023A1 |

| Гидропневматическое устройство ударного действия | 1990 |

|

SU1776783A1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 1995 |

|

RU2099523C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2456424C1 |

| АДАПТИВНАЯ СИСТЕМА ГИДРОПРИВОДА МЕХАНИЗМА ПОДАЧИ ОЧИСТНОГО КОМБАЙНА | 1996 |

|

RU2098621C1 |

Изобретение относится к системам гидроударных устройств (СГУ). СГУ содержит напорную и сливную магистрали и общую базу с установленными на ней гидроударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента. Гидроударные устройства подключены входами к напорной магистрали через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе, а выходами соединены параллельно между собой и подключены к сливной магистрали. Редукционный клапан соединен входом с напорной магистралью, а выходом – с параллельно соединенными входами клапанов включения гидроударных устройств, причем выход каждого из этих клапанов соединен со входом одного гидроударного устройства. Технический результат - расширение возможностей СГУ путем обеспечения поддержания установленного постоянного расхода и давления потока жидкости, сниженного по отношению к давлению в напорной магистрали, поступающего к системе гидроударных устройств через редукционный клапан, стабилизации предударной скорости и частоты ударов гидроударных устройств и путем обеспечения как гарантированной одновременной стабильной работы всех гидроударных устройств, так и стабильной работы лишь части из них при изменении геометрии разрушаемого породного массива. 1 ил.

Система гидроударных устройств, содержащая напорную и сливную магистрали и общую базу с установленными на ней гидроударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента, отличающаяся тем, что гидроударные устройства подключены входами к напорной магистрали через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе, а выходами соединены параллельно между собой и подключены к сливной магистрали, при этом редукционный клапан соединен входом с напорной магистралью, а выходом – с параллельно соединенными входами клапанов включения гидроударных устройств, причем выход каждого из этих клапанов соединен со входом одного гидроударного устройства.

| ГИДРАВЛИЧЕСКАЯ УДАРНАЯ СИСТЕМА | 2003 |

|

RU2232229C1 |

| Гидравлическая ударная система горной машины | 1983 |

|

SU1160023A1 |

| Гидравлическая ударная система горной машины | 1986 |

|

SU1416683A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ЭКСКАВАТОРА | 2020 |

|

RU2735771C1 |

| US 3425498 A1, 04.02.1969. | |||

Авторы

Даты

2021-07-13—Публикация

2020-12-14—Подача