Техническое решение относится к гидроударным системам, содержащим несколько гидроударных устройств, и может найти применение в горном деле, строительстве и коммунальном хозяйстве при ударной отбойке прочных материалов и погружении в грунт стержневых элементов.

Известна гидравлическая ударная система (см. патент РФ на изобретение №2232229, МПК E02D 7/10, E21C 37/00, опубл. 10.07.2004 г.), содержащая, по крайней мере, один гидронасос с предохранительным клапаном, напорную и сливную магистрали и общую базу с установленными на ней гидравлическими ударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия инструмента. Гидравлические ударные устройства в ней выполнены с задержкой обратного хода ударника на время, необходимое для достижения величиной Р давления в управляющей камере гидрораспределителя заданного значения Р3 , при этом на входе каждого гидравлического ударного устройства в цепи его питания установлен регулирующий гидроаппарат для ограничения перетекания жидкости из гидравлического ударного устройства в напорную магистраль и к другим гидравлическим ударным устройствам, а напорная магистраль соединена с упомянутыми регулирующими гидроаппаратами через делитель потока, расположенный в непосредственной близости от гидравлических ударных устройств.

Общими признаками аналога и предлагаемого технического решения являются следующие: напорная и сливная магистрали и общая база с установленными на ней гидроударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента.

Недостатком указанного технического решения является то, что оно при использовании в нем регулирующих гидроаппаратов, выполненных в виде дросселей, установленных на входах каждого гидроударного устройства в цепи его питания для ограничения перетекания жидкости из гидроударного устройства в напорную магистраль и к другим гидроударным устройствам, при изменении сопротивления копанию, из-за отсутствия обратной связи с рабочим органом не обеспечивает дифференцирование расхода и давления потока жидкости при производстве работ, что приводит к повышенным энергозатратам при копании по слабым горным породам, потому что гидроударные устройства постоянно работают с максимальной мощностью.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому техническому результату является система гидроударных устройств(см. патент РФ на изобретение №2751303, МПК E21С37/00, E21C 25/02, опубл. 13.07.2021 г.), содержащая напорную и сливную магистрали и общую базу с установленными на ней гидроударными устройствами, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента, при этом гидроударные устройства подключены входами к напорной магистрали через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе, а выходами соединены параллельно между собой и подключены к сливной магистрали, при этом редукционный клапан соединен входом с напорной магистралью, а выходом – с параллельно соединенными входами клапанов включения гидроударных устройств, причем выход каждого из этих клапанов соединен со входом одного гидроударного устройства.

Общими признаками прототипа с предлагаемым техническим решением являются следующие: гидроударные устройства, подключенные входами к напорной линии через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе, причем выход каждого из последних клапанов соединен со входом одного гидроударного устройства, а выходы гидроударных устройств – через сумматор потока – к сливной линии.

Недостатком указанного технического решения является то, что в такой системе режим работы гидроударных устройств не регулируется в зависимости от сопротивления породы при копании. И гидроударные устройства имеют два режима: включено и выключено, за счет включения под действием заданного усилия статического поджатия их инструментом. При этом при копании слабых пород расходуют максимальную мощность, что значительно снижает эффективность работы.

Проблема, поставленная в настоящем техническом решении, заключается в повышении эффективности работы системы гидроударных устройств за счет дифференцированного, в зависимости от сопротивления копанию, изменения режима работы гидроударных устройств. При максимальном сопротивлении копанию и снижении скорости копания – включение гидроударных устройств в форсированный режим, что повышает эффективность работы системы.

Проблема решается тем, что в системе гидроударных устройств исполнительного органа базовой машины, содержащей гидроударные устройства, подключенные входами к напорной линии через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе, причем выход каждого из последних клапанов соединен со входом одного гидроударного устройства, а выходы гидроударных устройств – через сумматор потока – к сливной линии, согласно техническому решению исполнительный орган базовой машины снабжен датчиком скорости перемещения рабочего органа, редукционный клапан выполнен с электропропорциональным управлением, а между датчиком скорости перемещения рабочего органа и редукционным клапаном имеется обратная связь по скорости перемещения рабочего органа и давлению на выходе из редукционного клапана.

Совокупность указанных признаков обеспечивает регулирование ударной мощности работы гидроударных устройств в зависимости от сопротивления копанию на рабочем органе, которое определяется скоростью копания, за счет обратной связи, реализованной установленным на исполнительном органе базовой машины датчиком скорости перемещения рабочего органа, что позволяет при остановке рабочего органа базовой машины переключать гидроударные устройства в форсированный режим, увеличивая производительность работы базовой машины, т.е. её эффективность.

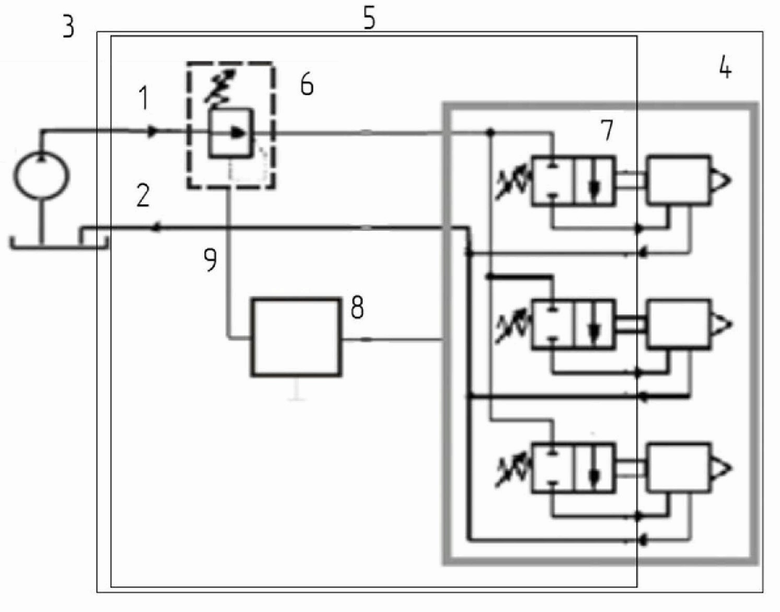

Сущность технического решения поясняется примером конкретного исполнения системы гидроударных устройств исполнительного органа базовой машины и чертежом, где изображена принципиальная схема предлагаемой системы.

Система гидроударных устройств исполнительного органа базовой машины содержит напорную 1 и сливную 2 магистрали и общую базу 3 с установленными на ней гидроударными устройствами 4, имеющими возможность раздельного включения под действием заданного усилия статического поджатия их инструмента. Гидроударные устройства 4 подключены входами к напорной магистрали 1 через блок 5 управления, состоящий из редукционного клапана 6 на входе и клапанов 7 включения гидроударных устройств 4 на выходе, а выходами соединены параллельно между собой и подключены к сливной магистрали 2. При этом редукционный клапан 6 соединен входом с напорной магистралью 1, а выходом с параллельно соединенными входами клапанов 7 включения гидроударных устройств 4, при этом выходы клапанов 7 включения гидроударных устройств 4 соединены каждый с входом одного гидроударного устройства 4. Исполнительный орган базовой машины снабжен датчиком 8 скорости перемещения рабочего органа, который имеет обратную связь 9 с редукционным клапаном 6, выполненным с электропропорциональным управлением.

Система гидроударных устройств исполнительного органа базовой машины работает следующим образом.

При подаче жидкости по напорной магистрали 1 в блок 5 управления гидроударными устройствами 4 жидкость через редукционный клапан 6 и клапаны 7 включения гидроударных устройств 4 идет ко всем гидроударным устройствам 4. Обратно от всех гидроударных устройств 4 жидкость, минуя клапаны 7 включения гидроударных устройств 4, идет параллельно и поступает в сливную магистраль 2. При этом редукционный клапан 6 посредством обратной связи 9 от датчика 8 скорости перемещения рабочего органа базовой машины устанавливает расход и давление потока жидкости к гидроударным устройствам 4 обратно пропорционально скорости копания исполнительного органа: увеличивая мощность при работе гидроударного устройства 4 при снижении указанной скорости и увеличении сопротивления копанию, и уменьшая мощность – при увеличении указанной скорости исполнительного органа и снижении сопротивления копанию. При полной остановке исполнительного органа при копании приводят гидроударные устройства 4 в форсированный режим повышенной мощности, что повышает производительность машины, снижает затраты энергии при производстве работ и повышает эффективность работы системы гидроударных устройств исполнительного органа базовой машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система гидроударных устройств | 2020 |

|

RU2751303C1 |

| Система гидроударных устройств | 2020 |

|

RU2751304C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ЭКСКАВАТОРА | 2020 |

|

RU2735771C1 |

| Гидравлическая ударная система | 2021 |

|

RU2777034C1 |

| Землеройная машина | 1979 |

|

SU861510A1 |

| ГИДРАВЛИЧЕСКАЯ УДАРНАЯ СИСТЕМА | 2003 |

|

RU2232229C1 |

| ГИДРОПРИВОД МЕХАНИЗМА ПОВОРОТА СТОЙКИ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2002 |

|

RU2252911C2 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| Раскаточное устройство | 1990 |

|

SU1773755A1 |

| ГИДРОСИСТЕМА МОБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2276237C2 |

Изобретение относится к гидроударным системам, содержащим несколько гидроударных устройств, и может найти применение в горном деле, строительстве и коммунальном хозяйстве при ударной отбойке прочных материалов и погружении в грунт стержневых элементов. Система гидроударных устройств исполнительного органа базовой машины содержит гидроударные устройства, подключенные входами к напорной линии через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе. Выход каждого из клапанов включения соединен со входом одного гидроударного устройства, а выходы гидроударных устройств – через сумматор потока – к сливной линии. Исполнительный орган базовой машины снабжен датчиком скорости перемещения рабочего органа. Редукционный клапан выполнен с электропропорциональным управлением, а между датчиком скорости перемещения рабочего органа и редукционным клапаном имеется обратная связь по скорости перемещения рабочего органа и давлению на выходе из редукционного клапана. Технический результат заключается в повышении эффективности работы системы гидроударных устройств за счет дифференцированного, в зависимости от сопротивления копанию, изменения режима работы гидроударных устройств. 1 ил.

Система гидроударных устройств исполнительного органа базовой машины, содержащая гидроударные устройства, подключенные входами к напорной линии через блок управления, состоящий из редукционного клапана на входе и клапанов включения гидроударных устройств на выходе, причем выход каждого из последних клапанов соединен со входом одного гидроударного устройства, а выходы гидроударных устройств – через сумматор потока – к сливной линии, отличающаяся тем, что исполнительный орган базовой машины снабжен датчиком скорости перемещения рабочего органа, редукционный клапан выполнен с электропропорциональным управлением, а между датчиком скорости перемещения рабочего органа и редукционным клапаном имеется обратная связь по скорости перемещения рабочего органа и давлению на выходе из редукционного клапана.

| Система гидроударных устройств | 2020 |

|

RU2751303C1 |

| ГИДРАВЛИЧЕСКАЯ УДАРНАЯ СИСТЕМА | 2003 |

|

RU2232229C1 |

| ГИДРАВЛИЧЕСКАЯ УДАРНАЯ МАШИНА (ВАРИАНТЫ) | 2002 |

|

RU2209878C1 |

| US 3425498 A1, 04.02.1969 | |||

| WO 2018043175 A1, 08.03.2018. | |||

Авторы

Даты

2022-11-23—Публикация

2022-06-27—Подача