Изобретение относится к тепло- и массообменной технике и реакторным устройствам и может использоваться в химической и других отраслях промышленности для осуществления различных процессов физико-химического взаимодействия между потоками газа и капельной жидкости.

Известен кожухотрубчатый пленочный тепломассобменный аппарат [1], в котором взаимодействующие между собой потоки газа и жидкости протекают в трубном пространстве, а теплоноситель для отвода (или подвода) тепла от взаимодействующих потоков находится в межтрубном пространстве. За счет развития площади поверхности труб в устройстве [1] возможно передавать большие количества теплоты от газо-жидкостной среды к теплоносителю и наоборот. К недостаткам устройства [1] относится сложность конструкции, повышенная металлоемкость, наличие температурных напряжений в системе «кожух - трубные доски - трубный пучок» при работе устройства. Трудно обеспечить одинаковыми характеристики стекающей пленки жидкости во всех трубах устройства.

Значительно проще конструктивное исполнение известного тепломассоообменного аппарата [2] с листовой насадкой, на поверхности которой формируется движущаяся пленка жидкости, омываемая с внешней стороны потоком газа. Физико-химическое взаимодействие жидкости и газа интенсифицировано в аппарате [2] за счет волнообразования в жидкостной пленке и турбулизации газовой фазы. Недостатком является отсутствие в аппарате [2] встроенных теплообменных элементов для подвода или отвода тепла в рабочую зону при проведении физических процессов и химических реакций, идущих с большим тепловым эффектом.

Наиболее близким по технической сущности к предлагаемому изобретению является пленочный тепломассообменный аппарат, содержащий корпус с дном и крышкой, расположенные внутри корпуса раздающую трубу, распределительные устройства и плоскопараллельную насадку из вертикально расположенных листов со сквозными проточными каналами между ними [3] - прототип. Переливная кромка распределительных устройств аппарата [3] выполнена с трехугольными выемками в виде гребенки. Аппарат может работать как при противоточном движении газа и жидкости, так и при прямоточном в режиме стекающей вниз пленки на листах плоскопараллельной насадки. В последнем случае производительность аппарата по газу и жидкости может быть существенно выше. Недостатком является отсутствие теплообменных поверхностей в рабочей зоне аппарата для отвода или подвода теплоты с помощью дополнительного теплоносителя. Тем самым, не соблюдается одно из основных требований для аппаратов, где процессы взаимодействия жидкости и газа сопровождаются тепловым эффектом, состоящее в необходимости отвода (подвода) теплоты непосредственно из места ее выделения (поглощения). Кроме того, из-за наличия высотного зазора между распределительными устройствами и вертикальными листами насадки трудно обеспечить одинаковыми подачу жидкости и характеристики стекающей пленки для каждой из двух сторон каждого из листов насадки.

Техническая проблема, на решение которой направлено настоящее изобретение, состоит в повышении эффективности работы аппарата и расширении его функциональных возможностей.

Поставленная проблема решается тем, что предложена конструкция пленочного тепломассообменного аппарата, состоящего из корпуса с дном и крышкой, расположенных внутри корпуса раздающей трубки, распределительных устройств и плоскопараллельной насадки из вертикально расположенных листов со сквозными проточными каналами между ними; плоскопараллельная насадка выполнена с образованием замкнутых щелевых полостей между смежными вертикальными листами, причем замкнутые щелевые полости и сквозные проточные каналы чередуются между собой, каждая из замкнутых щелевых полостей разделена перегородкой на сообщающиеся между собой части и соединена подводом и отводом соответственно с входной и выходной трубами для теплоносителя; распределительные устройства образованы верхней и продолжением боковых стенок замкнутых щелевых полостей.

В отличие от известного устройства [3], выполнение плоскопараллельной насадки с образованием замкнутых щелевых полостей между смежными вертикальными листами, чередование между собой замкнутых щелевых полостей и сквозных проточных каналов, а также разделение перегородкой на сообщающиеся между собой части каждой из замкнутых щелевых полостей, соединенных подводом и отводом соответственно с входной и выходной трубами для теплоносителя, позволяет отводить (подводить) теплоту, выделяющуюся (поглощаемую) в рабочей зоне аппарата при физико-химическом взаимодействии технологических потоков газа и жидкости, с помощью теплоносителя, подаваемого в замкнутые щелевые полости. Функциональные задачи, решаемые плоскопараллельной насадкой, при этом расширяются. Она служит не только для образования поверхности контакта фаз при омывании стекающей пленки жидкости газовым потоком, но и одновременно является поверхностью теплопередачи. Возможность отвода (подвода) тепла из рабочей зоны расширяет функциональные возможности и значительно расширяет область использования пленочного аппарата с плоскопараллельной насадкой.

Конструктивное исполнение распределительных устройств из верхней и продолжением боковых стенок замкнутых щелевых полостей обеспечивает высокую равномерность распределения жидкости и одинаковые характеристики стекающих пленок жидкости по поверхностям вертикальных листов плоскопараллельной насадки. Выполнение распределительных устройств и вертикальных листов плоскопараллельной насадки без зазоров между ними, в отличие от известного устройства [3], способствует уменьшению уноса капель жидкости потоком газа.

Таким образом, отличительные признаки изобретения позволяют решить поставленную проблему.

В известных пленочных тепломассообменных аппаратах [2,3] не предусмотрено использование листовой насадки в качестве поверхности теплопередачи.

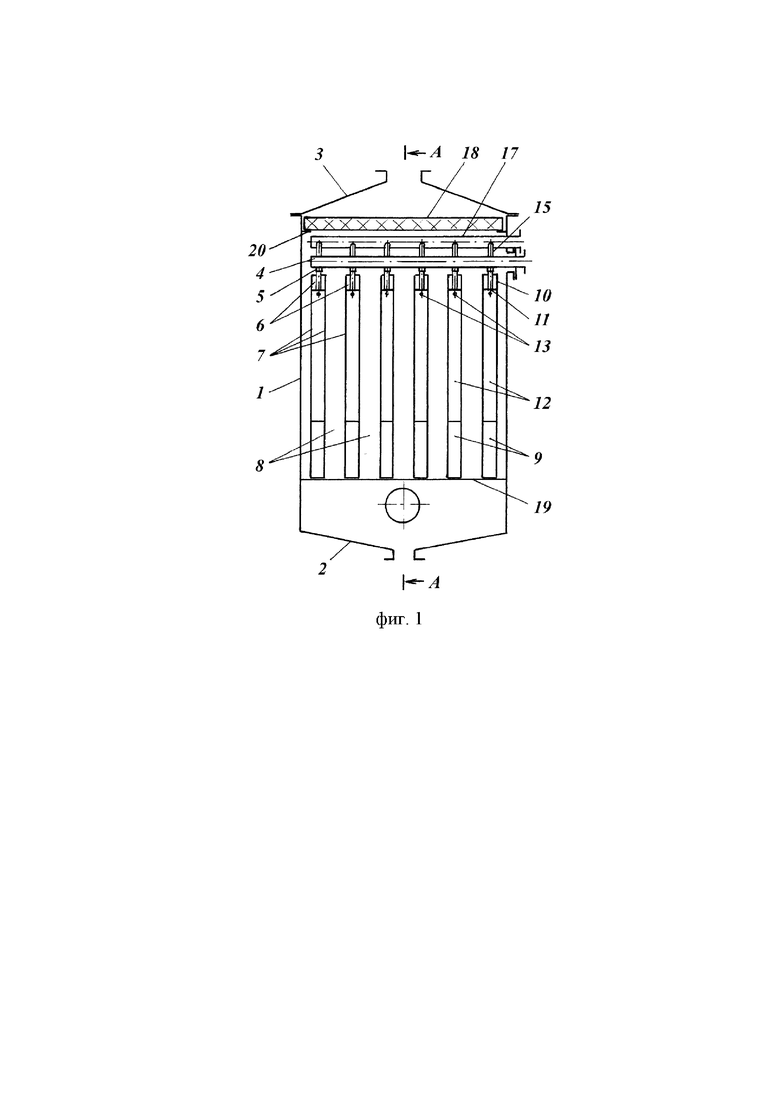

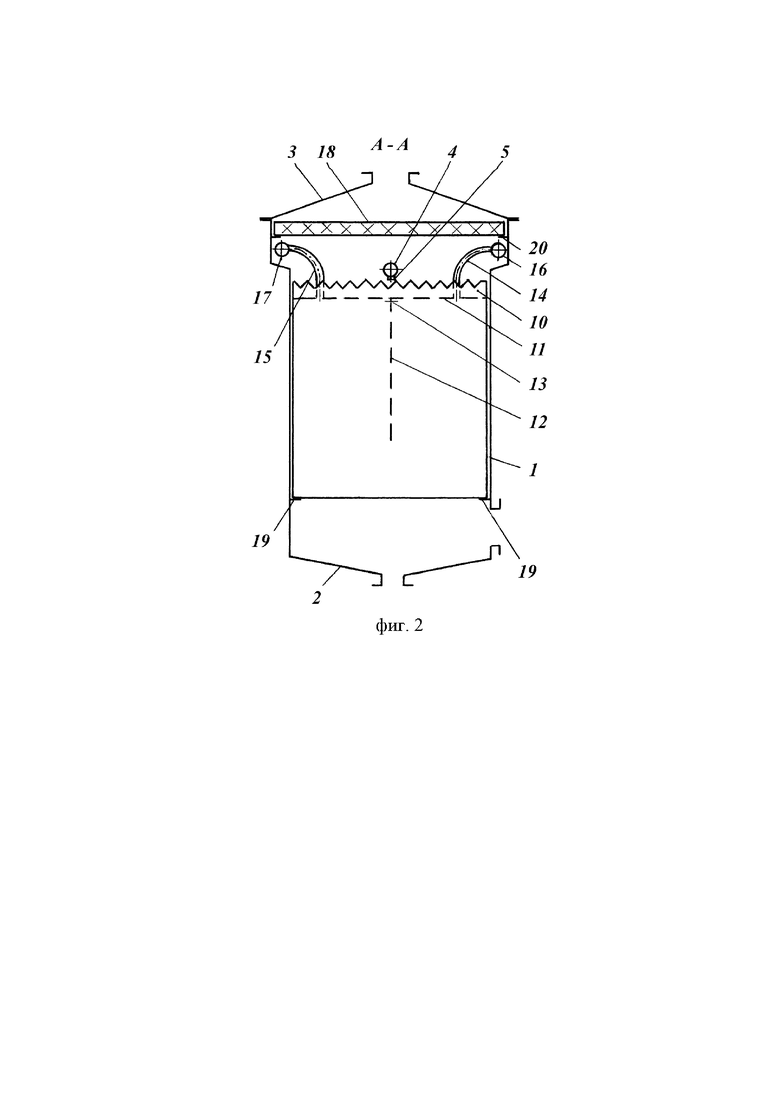

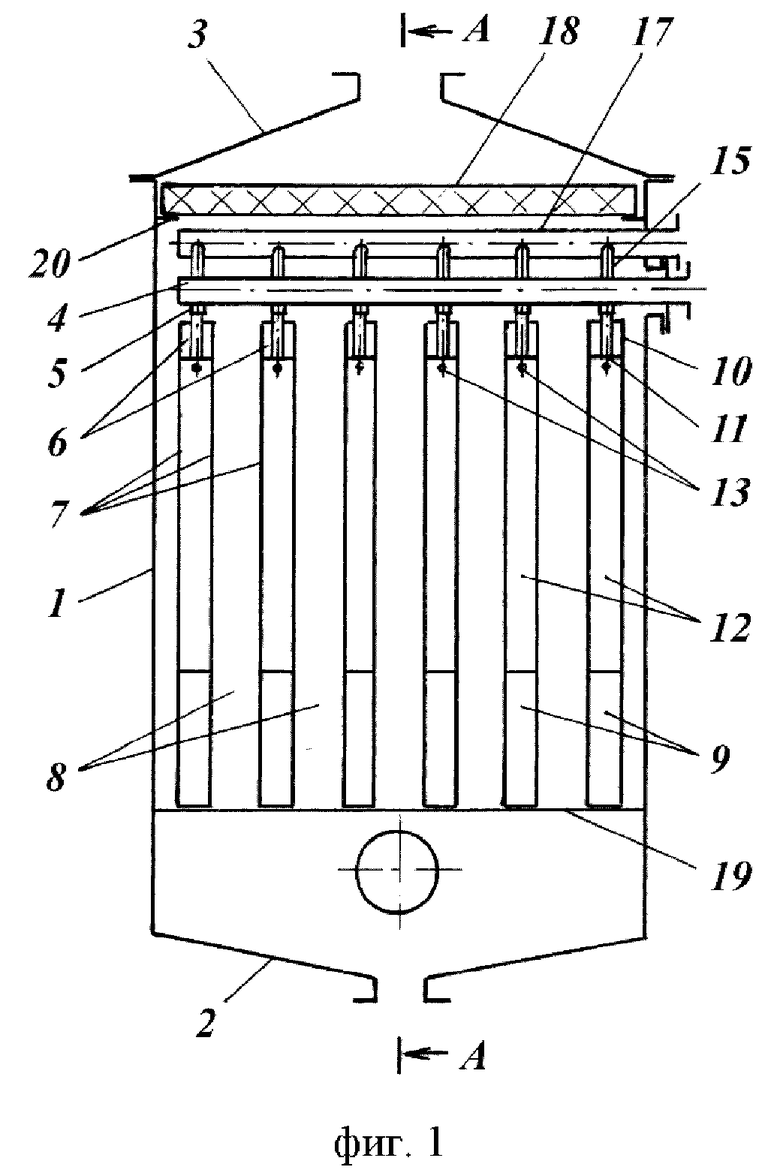

Изобретение поясняется чертежами: фиг. 1- фиг. 2. На фиг.1 показан схематичный разрез пленочного тепломассообменного аппарата; на фиг. 2 - разрез А-А на фиг. 1.

Пленочный тепломассообменный аппарат содержит корпус 1 с дном 2 и крышкой 3. Внутри корпуса 1 расположены раздающая труба 4 с насадками 5, распределительные устройства 6, плоскопараллельная насадка из вертикально расположенных листов 7 со сквозными проточными каналами 8 между ними. Смежные вертикальные листы 7 плоскопараллельной насадки образуют боковые стенки замкнутых щелевых полостей 9, которые чередуются со сквозными проточными каналами 8. Верхние продолжения 10 боковых стенок 7 и верхние стенки 11 замкнутых щелевых полостей 9 конструктивно формируют распределительные устройства 6. Каждая из замкнутых щелевых полостей 9 разделена перегородкой 12 на сообщающиеся между собой части. На представленных на фиг.1 и 2 схемах устройства данное сообщение частей между собой обеспечивается нижним перетоком под перегородкой 12 и верхним отверстием 13 малого диаметра в перегородке 12. Подводами 14 и отводами 15 замкнутые щелевые полости 9 соединены соответственно с входной 16 и выходной 17 трубами для теплоносителя.

При необходимости, под крышкой 3 в корпусе 1 может быть установлен каплеуловитель 18.

Предлагаемый тепломассообменный аппарат прост по конструкции, технологичен в изготовлении и в эксплуатации. Элементы плоскопараллельной насадки из вертикальных листов 7, образующих замкнутые щелевые полости 9 и распределительные устройства 6, устанавливаются на опорные пластины 19. Каплеуловитель 18 устанавливается на опорные пластины 20.

Работа аппарата может осуществляться как в режиме противотока, так и в режиме прямоточного движения технологических потоков газа и жидкости. При прямоточном движении сред газ перемещается сверху вниз, и в этом случае каплеуловитель 18 должен устанавливаться в нижней части корпуса 1 при выходе из него газового потока.

Пленочный тепломассообменный аппарат с противоточным движением газа и жидкости работает следующим образом. Жидкость подается в раздающую трубу 4 и через насадки 5 струями поступает в распределительные устройства 6. При заполнении объема распределительных устройств 6, жидкость переливается через гребенчатые кромки верхних продолжений 10 боковых стенок 7 замкнутых щелевых полостей 9 и далее стекает по стенкам 7 под действием сил гравитации сверху вниз, образуя пленку, равномерно распределенную по всей площади поверхности стенок 7. Газ подается в нижнюю часть объема корпуса 1 через боковой патрубок над дном 2 и перемещается в сквозных проточных каналах 8 снизу вверх. При этом газ контактирует со струями жидкости в нижней части объема корпуса 1 под вертикальными листами 7 и с пленками жидкости на стенках замкнутых щелевых полостей 9. Контактирование подаваемых газовой и жидкой фаз сопровождается тем или иным их физико-химическим взаимодействием, результатом которого является жидкий продукт, выпускаемый из корпуса 1 через штуцер в дне 2, и газовый продукт, проходящий через каплеуловитель 18 и выпускаемый из корпуса 1 через патрубок в крышке 3.

Для отвода (подвода) теплоты из зоны (в зону) взаимодействия подаваемых фаз, служит теплоноситель, который поступает во входную трубу 16 и через подводы 14 распределяется по замкнутым щелевым полостям 9, где осуществляется его движение по U-образным траекториям, огибающим перегородки 12. Из замкнутых щелевых полостей 9 теплоноситель через отводы 15 поступает в выходную трубу 17, по которой выводится из аппарата. Теплопередача через стенки 7 замкнутых щелевых полостей 9 от пленки жидкости к потоку жидкого теплоносителя отличается большой интенсивностью, что позволяет передавать большие тепловые мощности на сравнительно небольших площадях стенок.

Отверстия 13 малого диаметра в перегородках 12 служат для прохода воздуха при вытеснении его из замкнутых щелевых полостей 9 при запуске аппарата в работу, а также для прохода инертных газов, если они выделяются из теплоносителя в процессе его нагрева.

При достаточно высокой интенсивности теплообмена теплоносителя в замкнутых щелевых полостях предлагаемого устройства, плотность теплового потока через стенки полостей может достигать нескольких десятков кВт/м2. Высокая интенсивность теплопередачи способствует компактности устройства и его малой материалоемкости.

Пример. По поверхности вертикальных листов плоскопараллельной насадки осуществляется пленочное стекание химически очищенной воды. Режим течения воды в пленках турбулентный. Сквозные проточные каналы между замкнутыми щелевыми полостями заполнены газообразным аммиаком, который поглощается водой в пленке с образованием аммиачной воды. Процесс растворения аммиака в воде идет с высокой скоростью и сопровождается выделением тепла в количестве примерно 1260 кДж/кг. Для поддержания постоянной температуры аммиачной воды, в замкнутые щелевые полости подается охлаждающий теплоноситель - захоложенная вода. Коэффициент теплопередачи от аммиачной воды в пленке к охлаждающему теплоносителю составляет 4 кВт/(м2⋅К), а средняя разность температур теплоносителей в процессе теплопередачи - 15°С. При данных условиях количество поглощаемого аммиака, приходящееся на 1 м2 поверхности водяной пленки, составляет 171,4 кг/ч.

Предлагаемое устройство имеет следующие преимущества:

- конструкция проста и технологична;

- аппарат многофункционален;

- высокая ремонтопригодность;

- равномерность распределения жидкости и одинаковость характеристик пленок жидкости на поверхностях вертикальных листов плоскопараллельной насадки;

- возможность отводить (подводить) из рабочей зоны аппарата большие количества тепла;

- высокая интенсивность теплопередачи;

- отсутствуют термические напряжения в элементах устройства.

Источники информации

1. Машины и аппараты химических производств / А.С. Тимонин, Б.Г. Болдин, В.Я. Борщев и др. // Под общ. ред. А.С. Тимонина. - Калуга: Изд-во Н.Ф. Бочкаревой. 2008. с. 744 (рис. 8.13.14).

2. Авт. свид. СССР № 203621, МПК B 01 D 3/30, опубл. 12.07.1986.

3. Дытнерский Ю.И. Процессы и аппараты химической технологии: Уч. для вузов. Изд. 2-е. В 2-х кн. Ч.2. Массообменные процессы и аппараты. М.: Химия, 1995. с. 56 (рис.16-7).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНЫЙ КОНДЕНСАТОР ПАРА | 2023 |

|

RU2806733C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| ЛЕПЕСТКОВЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2804787C1 |

| МНОГОХОДОВОЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2022 |

|

RU2791886C1 |

| Дисковый теплообменник | 2020 |

|

RU2747651C1 |

| ВОЗДУШНЫЙ КОНДЕНСАТОР ПАРА | 2023 |

|

RU2829783C1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

| ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2332246C1 |

| Вертикальный пленочный теплообменник | 1989 |

|

SU1721424A1 |

Изобретение относится к тепло- и массообменной технике и реакторным устройствам и может использоваться в химической и других отраслях промышленности для осуществления различных процессов физико-химического взаимодействия между потоками газа и капельной жидкости, в частности к пленочному тепломассообменному аппарату. Аппарат состоит из корпуса с дном и крышкой, расположенных внутри корпуса раздающей трубы, распределительного устройства и плоскопараллельной насадки из вертикально расположенных листов со сквозными проточными каналами между ними. Причем плоскопараллельная насадка выполнена с образованием замкнутых щелевых полостей между смежными вертикальными листами, при этом замкнутые щелевые полости и сквозные проточные каналы чередуются между собой, а каждая из замкнутых щелевых полостей разделена перегородкой на сообщающиеся между собой части и соединена подводом и отводом соответственно с входной и выходной трубами для теплоносителя, где распределительные устройства образованы верхней и продолжением боковых стенок замкнутых щелевых полостей. Технический результат заявленного изобретения заключается в повышении эффективности работы аппарата и расширении его функциональных возможностей. 2 ил., 1 пр.

Пленочный тепломассообменный аппарат, состоящий из корпуса с дном и крышкой, расположенных внутри корпуса раздающей трубы, распределительного устройства и плоскопараллельной насадки из вертикально расположенных листов со сквозными проточными каналами между ними, отличающийся тем, что плоскопараллельная насадка выполнена с образованием замкнутых щелевых полостей между смежными вертикальными листами, причем замкнутые щелевые полости и сквозные проточные каналы чередуются между собой, каждая из замкнутых щелевых полостей разделена перегородкой на сообщающиеся между собой части и соединена подводом и отводом соответственно с входной и выходной трубами для теплоносителя, распределительные устройства образованы верхней и продолжением боковых стенок замкнутых щелевых полостей.

| Пленочный массообменный аппарат | 1981 |

|

SU980742A1 |

| Дытнерский Ю.И., "Процессы и аппараты химической технологии | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 2004151640 A1, 05.08.2004 | |||

| Аппарат для контактирования газа и жидкости | 1974 |

|

SU891105A1 |

| ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2332246C1 |

| Тепломассообменный аппарат пленочного типа | 1989 |

|

SU1657918A1 |

Авторы

Даты

2021-07-26—Публикация

2021-01-20—Подача