(54) ПЛЕНОЧНЫЙ МАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный тепломассообменный аппарат | 2021 |

|

RU2752385C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2480275C2 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2010 |

|

RU2456070C2 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2005 |

|

RU2300419C1 |

| РЕГУЛЯРНАЯ ПЕРЕТОЧНАЯ НАСАДКА И МАССООБМЕННАЯ КОЛОННА С ЭТОЙ НАСАДКОЙ | 2005 |

|

RU2292947C1 |

| Вертикальный пленочный тепло массообменный аппарат | 1975 |

|

SU582799A1 |

| НАСАДОЧНЫЙ АППАРАТ ДЛЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 2011 |

|

RU2465957C1 |

| МАССООБМЕННЫЙ АППАРАТ С РЕГУЛЯРНОЙ НАСАДКОЙ | 2002 |

|

RU2251442C2 |

| УГОЛКОВАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2094113C1 |

| РЕГУЛЯРНАЯ СТРУКТУРИРОВАННАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2007 |

|

RU2338586C1 |

1

Изобретение относится к массообменным аппаратам химической промышленности.

Известен массообменный аппарат с плоскопараллельной насадкой, которая изготавливается из гладких гофрированных металлических пластин, пластмассы, стеклоткани. Аппарат состоит из корпуса, внутри которого крепится неподвижно Насадка. Жидкая фаза поступает сверху и, за счет распределительных устройств, равномерно смачивает поверхность насадки. Газовая смесь движется противоточно. Массообмен между фазами осуществляется в пленочном режиме движения жидкости 1.

Недостатком указанного аппарата является то, что эффективная работа его возможна лишь при соблюдении постоянства материальных потоков и физических свойств жидкости.

Известен пленочный массообменный аппарат с подвижной проволочной Насадкой, позволяюш.ей частично устранить недостатки аппаратов с неподвижными насадками и интенсифицировать процесс массообмена при изменяющихся расходах жидкости и газа. В указанном аппарате поверхность пленкообразования образуется вертикально расположенными проволочными Нитями, которые закреплены на цилиндрических поверхностях стаканов; нижнего неподвижного и верхнего поворотного. Жидкая фаза поступает на верхний .стакан и, .растекаясь по насадке в виде жидкостной трубы, движется вниз, взаимодействуя с газовым потоком. При изменении расхода жидкости или ее физических свойств для предотвращения разрыва жидкостаой пленки необходимо изменить величину зазора между нитял и, что выполняется посредством поворота верхнего стакана относительно нижнего с помощью регулировочного винта 2.

Недостатком данного аппарата является 15 то, что в нем возможно эффективное проведение процессов с большим сопротивлением переносу только со стороны жидкой фазы, так как насадка обеспечивает турбулизацию движения жидкостной пленки и снижает ее диффузионное сопротивление. При проведении процессов с большим сопротивлением переносу - со стороны газовой фазы аппарат не эффективен, так как в нем не обеспечивается трубулизация движения газового потока. Кроме того, на насадке возможны разрывы жидкостной пленки вследствии незначительной кривизны ее поверхности. Аппарат позволяет изменять нагрузки только по жидкой фазе и не позволяет изменять в широких пределах нагрузку по газовой фазе, так как при увеличении скорости газа в аппарате возможен разрыв жидкостной трубы.

Цель изобретения - повышение эффективности массообменного процесса за счет турбулизации движения газовой и жидкой фаз при расширении допустимого колебания нагрузок.

Указанная цель достигается тем, что в пленочном массообменном аппарате, содержащем корпус, крышку и днище, подводящие и отводящие штуцеры, плоскопараллельную насадку, соединенную с приводом, каждая пара листов плоскопараллельной насадки снабжена соединяющим их пантографом.

Привод выполнен в виде клинового механизма, соединенного с электродвигателем.

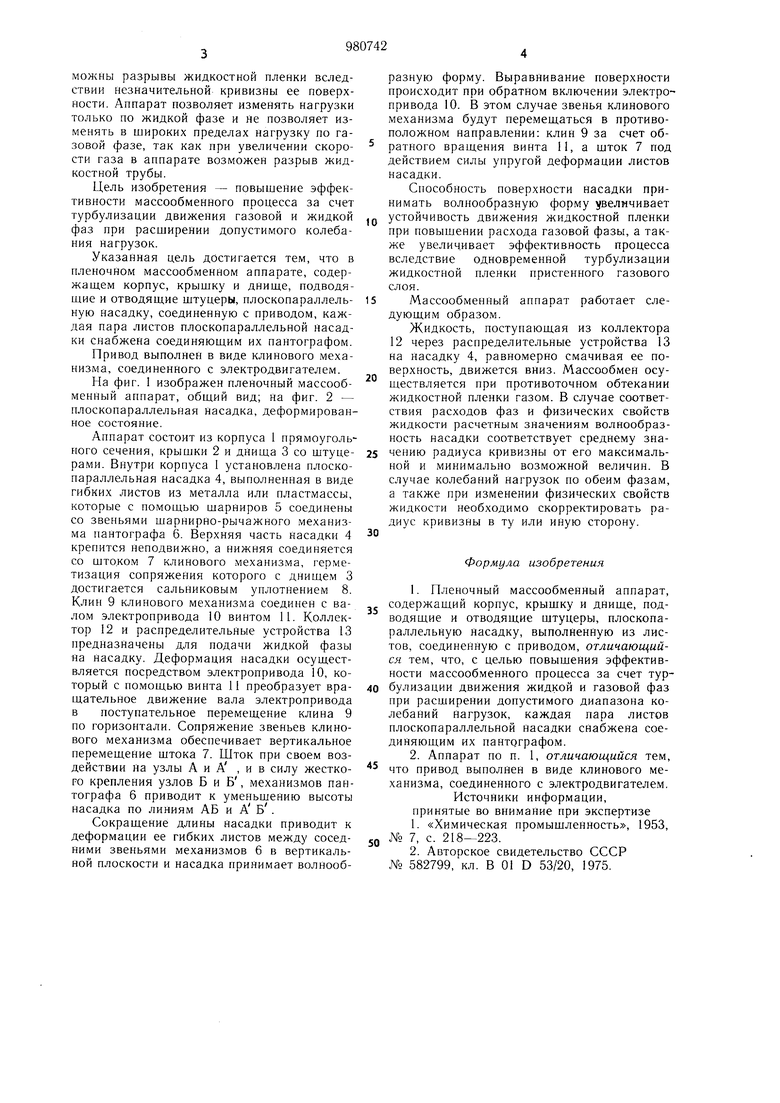

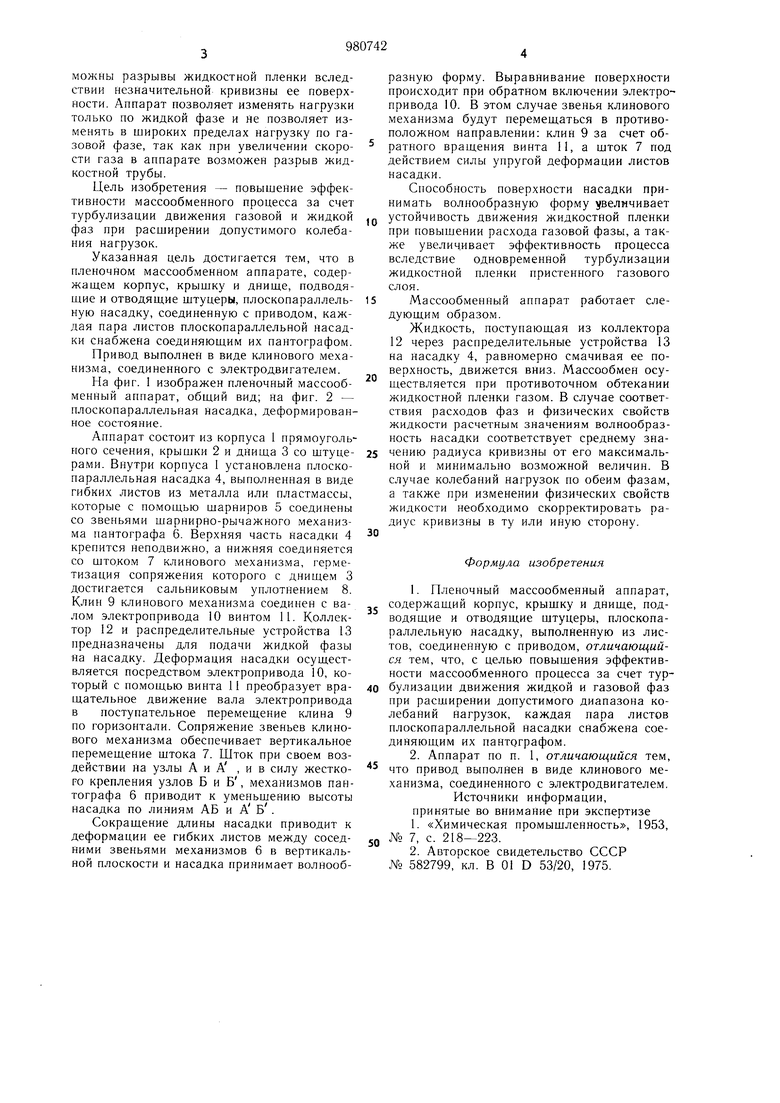

На фиг. 1 изображен пленочный массообменный аппарат, общий вид; на фиг. 2 - плоскопараллельная насадка, деформированное состояние.

Аппарат состоит из корпуса 1 прямоугольного сечения, крышки 2 и днища 3 со штуцерами. Внутри корпуса 1 установлена плоскопараллельная Насадка 4, выполненная в виде гибких листов из металла или пластмассы, которые с помощью шарниров 5 соединены со звеньями шарнирно-рычажного механизма пантографа 6. Верхняя часть насадки 4 крепится Неподвижно, а нижняя соединяется со штоком 7 клинового механизма, герметизация сопряжения которого с днищем 3 достигается сальниковым уплотнением 8. Клин 9 клинового механизма соединен с валом электропривода 10 винтом 11. Коллектор 12 и распределительные устройства 13 предназначены для подачи жидкой фазы на насадку. Деформация насадки осуществляется посредством электропривода 10, который с помощью винта И преобразует вращательное движение вала электропривода в поступательное перемещение клина 9 по горизонтали. Сопряжение звеньев клинового механизма обеспечивает вертикальное перемещение штока 7. Шток при своем воздействии на узлы А и А , и в силу жесткого крепления узлов Б и Б , механизмов пантографа 6 приводит к уменьшению высоты насадка по линиям АБ и А В .

Сокращение длины насадки приводит к деформации ее гибких листов между соседними звеньями механизмов 6 в вертикальной плоскости и насадка принимает волнообразную форму. Выравнивание поверхности происходит при обратном включении электропривода 10. В этом случае звенья клинового механизма будут перемещаться в противоположном направлении: клин 9 за счет обратного вращения винта 11, а щток 7 под действие.м силы упругой деформации листов насадки.

Способность поверхности насадки принимать волнообразную форму увеличивает

устойчивость движения жидкостной пленки при повыщении расхода газовой фазы, а также увеличивает эффективность процесса вследствие одновременной турбулизации жидкостной пленки пристенного газового слоя.

Массообменный аппарат работает следующим образом.

Жидкость, поступающая из коллектора 12 через распределительные устройства 13 На Насадку 4, равномерно смачивая ее поверхность, движется вниз. Массообмен осуществляется при противоточном обтекании жидкостной пленки газом. В случае соответствия расходов фаз и физических свойств жидкости расчетным значениям волнообразность насадки соответствует среднему значению радиуса кривизны от его максимальной и минимально возможной величин. В случае колебаний нагрузок по обеим фазам, а также при изменении физических свойств жидкости необходимо скорректировать радиус кривизны в ту или иную сторону.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

12

Фи1.1

Авторы

Даты

1982-12-15—Публикация

1981-05-26—Подача